緑化材料の製造方法、植生基材の製造方法、および植生工法、ならびに、緑化材料、植生基材、植生土嚢、および植生マット

【課題】 作業の手間を低減することができ、しかも、施工地の自然生態系の保全に有益な緑化材料を生成することができる、緑化材料の製造方法を提供することにある。

【解決手段】 この緑化材料の製造方法にあっては、表土2を、その表土2の上に形成された落葉層Lごと採取し、採取したその表土2を、落葉層Lごと、ミル装置10によって粒状化して、緑化材料3を生成する。このとき、落葉層Lの構成物である落葉・落枝等4も、ミル装置10によって細かくなる。

【解決手段】 この緑化材料の製造方法にあっては、表土2を、その表土2の上に形成された落葉層Lごと採取し、採取したその表土2を、落葉層Lごと、ミル装置10によって粒状化して、緑化材料3を生成する。このとき、落葉層Lの構成物である落葉・落枝等4も、ミル装置10によって細かくなる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、表土を利用した緑化材料の製造方法、植生基材の製造方法、および植生工法、ならびに、緑化材料、植生基材、植生土嚢、および植生マットに関する。

【背景技術】

【0002】

従来、表土を利用して緑化を行う緑化工法があった(例えば、特許文献1参照)。この緑化工法では、採取した表土を、磨潰し型ローラーや圧密型ローラー等を用いて破砕するとともに、植生基盤材(植物生育基盤材)と混合してスラリー状にして、法面等の緑化対象部分に吹き付けたり、あるいは、予め緑化対象部分に敷設したマット状の植生袋(植生マット)に注入したりした。このような表土を利用した緑化工法にあっては、施工地の周辺から採取した表土が、その採取地に自生していた植物の休眠した状態の種子である埋土種子を含むため、その埋土種子による緑化を行うことができ、施工地の自然生態系の保全に有効とされている。

【0003】

【特許文献1】特開平6−237606号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、表土の上には、通常、分解や腐食が進んでいない落葉・落枝等によって、落葉層が形成されている。ここにおいて、表土を採取したときに、その表土に、前記落葉層の構成物である前記落葉・落枝等が混入すると、表土と植物生育基盤材との混合物からなる植生基材を法面等の緑化対象部分に吹き付ける際に、前記落葉・落枝等が吹き付け機のホース内等で詰まる虞があった。また、前記混合物からなる植生基材を前述したような植生マットに注入する際においても、前記落葉・落枝等が注入ホース内等で詰まる虞があった。このため、落葉層を除去する等して、落葉・落枝等が混入しないように表土を採取しなければならず、手間を要した。

【0005】

しかも、表土は、雨水等の水分を含んで粘性を有していたり、粘土質となっていることが多く、採取した表土をそのまま前記ローラー等で破砕しても、その破砕した表土が、含有水分量が依然と高く粘性を有しているような場合には、植物生育基盤材と混合しようとしても、分散しにくく、十分に混合できない虞があった。

【0006】

その一方で、前記落葉・落枝等は、木質繊維材として利用することができ、また、表土に前記落葉・落枝等が混入すると、前記落葉層に多く生息している微生物等も混入することになるので、施工地の自然生態系の保全という観点からは、前記落葉・落枝等の表土への混入は、むしろ有益であると考えられる。

【0007】

この発明は、上記した従来の問題点に鑑みてなされたものであり、その目的とするところは、作業の手間を低減することができ、しかも、施工地の自然生態系の保全に有益な緑化材料を生成することができる、緑化材料の製造方法、ならびに、その緑化材料を用いた、植生基材の製造方法および植生工法を提供することにある。

【0008】

また、他の目的は、施工地の自然生態系の保全に有益な緑化材料、ならびに、その緑化材料を用いた、植生基材、植生土嚢および植生マットを提供することにある。

【0009】

さらに、他の目的は、植物生育基盤材と十分に混合できる混合容易な緑化材料を生成することができる、緑化材料の製造方法、ならびに、その緑化材料を用いた、植生基材の製造方法および植生工法を提供することにある。

【0010】

さらに、他の目的は、植物生育基盤材と十分に混合できる混合容易な緑化材料、ならびに、その緑化材料を用いた、植生基材、植生土嚢および植生マットを提供することにある。

【課題を解決するための手段】

【0011】

この発明に係る緑化材料の製造方法、植生基材の製造方法、および植生工法、ならびに、緑化材料、植生基材、植生土嚢、および植生マットは、前記目的を達成するために、次の構成からなる。すなわち、請求項1に記載の発明に係る緑化材料の製造方法は、表土を、その表土の上に形成された落葉層ごと採取し、採取した前記表土を、前記落葉層ごと粒状化して、緑化材料を生成するものである。

【0012】

この製造方法にあっては、表土を、その表土の上に形成された落葉層ごと採取し、採取した表土を、その落葉層ごと粒状化して、緑化材料を生成するため、表土の粒状化とともに、前記落葉層の構成物である落葉・落枝等も細かくなる。これにより、生成された緑化材料には、落葉・落枝等が混入しているものの、例えば、その生成された緑化材料と植物生育基盤材との混合物からなる植生基材を緑化対象部分に吹き付ける場合にあって、前記落葉・落枝等が、吹き付け機のホース内等で詰まるようなことが生じ難くなり、また、例えば、前記混合物からなる植生基材を植生マットに注入する場合にあっても、前記落葉・落枝等が、注入ホース内等で詰まるようなことが生じ難くなる。このため、落葉層を除去する等して、前記落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。しかも、生成された緑化材料にあっては、木質繊維材として利用することができる前記落葉・落枝等とともに、前記落葉層に多く生息している微生物等も混入することになり、施工地の自然生態系の保全に有益な緑化材料となる。

【0013】

また、この緑化材料は、採取した表土を、落葉層ごと粒状化してなるものであるため、含有水分量が減少した、粘性の低いものとなっており、植物生育基盤材との混合において、分散し易く、十分に混合することができる。

【0014】

また、請求項2に記載の発明に係る緑化材料の製造方法のように、請求項1に記載の緑化材料の製造方法において、採取した前記表土を、前記落葉層ごとミル装置に投入し、そのミル装置によって、前記粒状化を行ってもよい。ここにおいて、この製造方法で使用する「ミル装置」としては、例えば、ボールミル装置、ロッドミル装置、その他のミル装置、あるいは、これらのミル装置を組み合わせたミル装置等が挙げられるが、投入する表土や落葉層の状態(例えば、表土や落葉層の含有水分量や、表土の土質等)等に合わせて、好ましいミル装置を使用すればよい。

【0015】

また、請求項3に記載の発明に係る緑化材料の製造方法のように、請求項1または2に記載の緑化材料の製造方法において、前記粒状化とともに、前記落葉層ごと採取した前記表土の乾燥促進化を並行的に行うことが望ましい。このように、落葉層ごと採取した表土の粒状化と乾燥促進化とを、並行的に行うことで、粘性の低い緑化材料を効率よく生成することができる。

【0016】

また、請求項4に記載の発明に係る緑化材料の製造方法のように、請求項3に記載の緑化材料の製造方法において、前記乾燥促進化は、空気の強制供給によって行われてもよい。

【0017】

また、請求項5に記載の発明に係る緑化材料の製造方法のように、請求項1ないし4のいずれか1項に記載の緑化材料の製造方法において、採取した前記表土が、粒径が5〜2mmの範囲にある粒状物を主体として構成されるように、前記粒状化を行うことが望ましい。

【0018】

また、請求項6に記載の発明に係る植生基材の製造方法は、請求項1ないし5のいずれか1項に記載の緑化材料の製造方法によって生成した緑化材料を、植物生育基盤材と混合して、植生基材を生成する方法である。

【0019】

また、請求項7に記載の発明に係る植生工法は、請求項6に記載の植生基材の製造方法によって生成した植生基材を、緑化対象部分に吹き付ける工法である。

【0020】

また、請求項8に記載の発明に係る植生工法は、植生基材収容部を有する植生マットを、緑化対象部分に設置し、設置した前記植生マットの前記植生基材収容部に、請求項6に記載の植生基材の製造方法によって生成した植生基材を注入する工法である。

【0021】

また、請求項9に記載の発明に係る植生工法は、請求項1ないし5のいずれか1項に記載の緑化材料の製造方法によって生成した緑化材料を、緑化対象部分に散布する工法である。

【0022】

また、請求項10に記載の発明に係る緑化材料は、表土を、その表土の上に形成された落葉層ごと粒状化して生成してなるものである。この緑化材料にあっては、表土を、その表土の上に形成された落葉層ごと粒状化して生成してなるため、木質繊維材として利用することができる落葉・落枝等とともに、前記落葉層に多く生息している微生物等が混入しており、施工地の自然生態系の保全に有益な緑化材料となる。また、この緑化材料は、表土を、落葉層ごと粒状化してなるものであるため、含有水分量が減少した、粘性の低いものとなっており、植物生育基盤材との混合において、分散し易く、十分に混合することができる。

【0023】

また、請求項11に記載の発明に係る緑化材料のように、請求項10に記載の緑化材料において、粒状化した前記表土が、粒径が5〜2mmの範囲にある粒状物を主体として構成されてなることが望ましい。

【0024】

また、請求項12に記載の発明に係る植生基材は、請求項10または11に記載の緑化材料と、植物生育基盤材とを混合してなるものである。

【0025】

また、請求項13に記載の発明に係る植生土嚢は、請求項12に記載の植生基材が土嚢袋に収容されてなるものである。

【0026】

また、請求項14に記載の発明に係る植生マットは、植生基材収容部を有するとともに、その植生基材収容部に、請求項12に記載の植生基材が収容されてなるものである。

【0027】

また、請求項15に記載の発明に係る植生マットは、請求項14に記載の植生マットにおいて、網状の外袋部と、その外袋部に装着される内袋部とを備え、その内袋部が、前記植生基材収容部となっている。

【発明の効果】

【0028】

この発明に係る緑化材料の製造方法、植生基材の製造方法、および植生工法、ならびに、緑化材料、植生基材、植生土嚢、および植生マットによれば、次の効果がある。

【0029】

請求項1ないし5に記載された緑化材料の製造方法によれば、落葉層の構成物である落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。そして、表土を落葉層ごと粒状化することによって、施工地の自然生態系の保全に有益で、しかも、植物生育基盤材と十分に混合することができる混合容易な緑化材料を生成することができる。

【0030】

請求項6に記載された植生基材の製造方法によれば、落葉層の構成物である落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。そして、表土を落葉層ごと粒状化してなる緑化材料と、植物生育基盤材とを混合することによって、施工地の自然生態系の保全に有益な植生基材を生成することができる。

【0031】

請求項7に記載された植生工法によれば、落葉層の構成物である落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。そして、表土を落葉層ごと粒状化してなる緑化材料を用いた植生基材を、緑化対象部分に吹き付けるため、施工地の自然生態系の保全に有益な植生工法である。

【0032】

請求項8に記載された植生工法によれば、落葉層の構成物である落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。そして、表土を落葉層ごと粒状化してなる緑化材料を用いた植生基材を、緑化対象部分に設置した植生マットの植生基材収容部に注入するため、施工地の自然生態系の保全に有益な植生工法である。

【0033】

請求項9に記載された植生工法によれば、落葉層の構成物である落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。そして、表土を落葉層ごと粒状化してなる緑化材料を、緑化対象部分に散布するため、施工地の自然生態系の保全に有益な植生工法である。

【0034】

請求項10および11に記載された緑化材料によれば、表土を落葉層ごと粒状化してなるため、施工地の自然生態系の保全に有益であり、しかも、植物生育基盤材と十分に混合することができる。

【0035】

請求項12に記載された植生基材によれば、表土を落葉層ごと粒状化してなる緑化材料と、植物生育基盤材とを混合してなるため、施工地の自然生態系の保全に有益である。

【0036】

請求項13に記載された植生土嚢によれば、表土を落葉層ごと粒状化してなる緑化材料を用いた植生基材が、土嚢袋に収容されてなるため、施工地の自然生態系の保全に有益である。

【0037】

請求項14および15に記載された植生マットによれば、表土を落葉層ごと粒状化してなる緑化材料を用いた植生基材が、植生基材収容部に収容されてなるため、施工地の自然生態系の保全に有益である。

【発明を実施するための最良の形態】

【0038】

以下、この発明に係る緑化材料の製造方法、植生基材の製造方法、および植生工法、ならびに、緑化材料、植生基材、植生土嚢、および植生マットを実施するための最良の形態を図面に基づいて説明する。

【0039】

図1〜図4は、本発明の一実施の形態を示す。図中符号1は、施工地の緑化対象部分としての、法面である。2は、表土である。3は、緑化材料である。4は、表土2の上に形成された落葉層Lの構成物である、分解や腐敗が進んでいない落葉・落枝等である。

【0040】

まず、緑化材料3の製造方法について説明する。この製造方法にあっては、表土2を、その表土2の上に形成された落葉層Lごと採取し、採取した表土2を、落葉層Lごと粒状化して、緑化材料3を生成する。ここにおいて、表土2は、地盤の表面側にある土であって、植物の腐敗枝や落葉等が分解した有機物と混ざり合って堆積したものをいう。また、この表土2には、その表土2の採取地に自生する植物の休眠した状態の種子である埋土種子が含まれている。

【0041】

この実施の形態においては、前記施工地の地表側は、図1で模式的に示されるように、表土2によって覆われており、さらに、その表土2の上に前記落葉・落枝等4が堆積して、落葉層Lが形成されている。そして、前記施工地の地表側を、例えば、バックホー等の建設機械を用いて切削することによって、法面1を形成するとともに、表土2を、落葉層Lごと採取する。すなわち、施工地から採取した表土2および落葉層Lを利用して、緑化材料3を生成する。なお、表土2を採取する範囲は、目安としては、落葉層Lを含めて地表から100〜200mm程度(前記落葉層Lの厚み幅が小さい場合には、地表から50〜150mm程度)であるが、施工地の地質等の条件に合わせて適宜変更してもよい。また、巨石や根株等の大きめの異物がある場合には、その異物を除去して、表土2を採取することが望ましい。

【0042】

ここで、採取した表土2を、落葉層Lごと粒状化する方法について説明する。この実施の形態においては、採取した表土2を、落葉層Lごとミル装置10に投入し、そのミル装置10によって、前記粒状化を行う。また、前記粒状化とともに、前記落葉層Lごと採取した表土2の乾燥促進化を並行的に行う。

【0043】

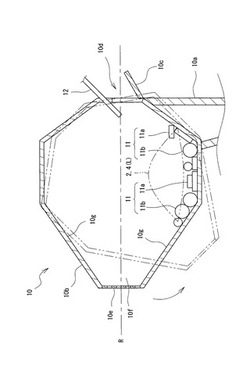

具体的には、ミル装置10は、図2および図3に模式的に示されるように、基台部10aと、その基台部10aに組み付けられる、略円筒状の本体部10bとを備える。そして、この本体部10bは、手動操作あるいは電動操作等によって、回転軸R回りに回転可能となっている。また、本体部10bは、その軸心方向の一方側に、蓋部10cによって開閉可能な投入口10dを備えるとともに、他方側に、網10eを取り付けた排出口10fを備える。さらに、本体部10bの内部には、複数の衝突体11、11が入っている。図示実施の形態においては、略円柱状の衝突体11aと、略球状の衝突体11bとが、それぞれ複数入っている。また、本体部10aの前記一方側には、その本体部10b内に空気を強制的に供給するための供給手段が設けられており、図示実施の形態では、送風管12が取り付けられている。なお、略円柱状の衝突体11a、11a、および、略球状の衝突体11、11bは、大きさがそれぞれ異なっていても構わない。

【0044】

そして、ミル装置10を、例えば、施工現場に搬入するとともに、そのミル装置10を使用して、表土2を、落葉層Lごと粒状化する。まず、採取した表土2を、落葉層Lごと、投入口10dより本体部10b内に投入する。ここで、それら表土2および落葉層Lの含有水分を吸収する水分吸収材料(具体的には、バーク堆肥、木材チップ、炭、その他水分吸収薬剤等)を、表土2および落葉層Lとともに、本体部10b内に投入する。そして、送風管12から本体部10b内に空気を強制供給しながら、本体部10bを回転軸R回りに回転させる。このとき、表土2、および落葉層Lの構成物である前記落葉・落枝等4は、複数の衝突体11、11とともに、回転する本体部10bの内部で転動しながら、その本体部10bの内壁10gや、衝突体11、11と衝突を繰り返す。こうして、表土2が粒状化されるとともに、前記落葉・落枝等4も細かくなって、緑化材料3が生成される。なお、表土2の粒状化の程度については、例えば、ミル装置10の本体部10bの回転数(回転速度)、ミル装置10の駆動時間、衝突体11(11a、11b)の形状・大きさ・個数等、さらには、ミル装置10に投入する表土2および落葉層L(前記落葉・落枝等4)の状態(例えば、表土2および落葉層Lの含有水分量や、表土2の土質等)等によって異なるが、例えば、この実施の形態においては、採取した表土2が、粒径が5〜2mmの範囲にある粒状物を主体として構成されるように、前記粒状化を行う。勿論、前記粒径の数値は、前記範囲外であってもよい。そして、生成された緑化材料3は、本体部10bを、図2および図3にて想像線で示すように、前記他方側を下げるように傾けることで、排出口10fより排出される。その後、排出された緑化材料3は、ベルトコンベヤ等の搬送手段13によって運ばれて、コンテナバック等の袋あるいは容器14に納められることで、一定量ごとに収容される。

【0045】

続いて、生成された緑化材料3を、植物生育基盤材(例えば、用土、人工土壌、堆肥、客土等)と混合して、植生基材5を生成する。具体的には、緑化材料3と前記植物生育基盤材とを、ともに、例えば、吹き付け機のミキサー等に投入して攪拌することにより、両者を混合する。ここにおいて、前記植物生育基盤材とともに、例えば、肥料(例えば、普通化成肥料、高度化成肥料、即効性肥料、緩効性肥料等)、浸食防止剤(例えば、石灰系固化剤、合成樹脂系固化剤、セメント系固化剤等)、水分調整剤(例えば、高分子系吸収剤等)、繊維材(例えば、短繊維、長繊維、ファイバー類等)、植物成長調整剤、発芽促進物質(例えば、ジベレリン等)、成長促進物質(例えば、VA菌根菌等)、土壌改良材(例えば、無機質系土壌改良材、有機質系土壌改良材等)、中和剤(例えば、炭酸カルシウム、貝殻粉砕物、リン酸系中和剤等)等から選択される一種もしくは複数種を加えて混合してもよい。なお、必要であれば、植物材料(例えば、種子等)や微生物資材(例えば、根粒菌資材、菌根菌資材等)等を加えて混合してもよいが、この場合には、施工地に自生する植物や微生物と同種のものを用いるなど、施工地の自然生態系の保全に留意することが望ましい。

【0046】

ここで、植生基材5の具体的な配合例を、表1、表2に示す。なお、表1に記載された植生基材5の配合例1〜3については、適量の用水を混合することによって、流動状(スラリー状)に生成されるものである。

【表1】

【表2】

【0047】

こうして、生成された植生基材5を、例えば、法面1に吹き付けることによって、法面1への植生基盤の形成が行われる。上記表1に記載された植生基材5の配合例1〜3にあっては、流動状(スラリー状)に生成されているため、前記吹き付け機のホースから植生基材5を放出して、そのまま法面1に吹き付けることとなる。また、上記表2に記載された植生基材5の配合例4〜6にあっては、前記吹き付け機のホースから植生基材5を放出するとともに、用水を並行的に放出し、それら植生基材5と用水とを、前記ホースの先端で混合させながら、法面1に吹き付けることとなる。ここにおいて、植生基材5の吹き付けについては、植生基材5を、法面1に直接吹き付けてもよいし、あるいは、例えば、図4で模式的に示すように、肥料袋20を有する植生ネット21を、法面1上に張設し、その植生ネット21の上に植生基材5を吹き付けてもよい。とくに、図4に示す植生工法にあっては、植生基材5を吹き付けた法面1の耐浸食性を高めることができ、法面1への植生基盤の形成を確実に行うことができる。

【0048】

次に、以上の構成からなる緑化材料3の製造方法、植生基材5の製造方法、および植生工法、ならびに、緑化材料3および植生基材5の作用効果について説明する。この緑化材料3の製造方法にあっては、表土2を落葉層Lごと採取し、採取した表土2を、その落葉層Lごと粒状化して、緑化材料3を生成するため、表土2の粒状化とともに、その落葉層Lの構成物である前記落葉・落枝等4も細かくなる。これにより、生成された緑化材料3には、前記落葉・落枝等4が混入しているものの、その緑化材料3と前記植物生育基盤材との混合物としての植生基材5を法面1等の緑化対象部分に吹き付ける際に、前記落葉・落枝等4が、吹き付け機のホース内等で詰まるようなことが生じ難くなる。このため、落葉層Lを除去する等して、前記落葉・落枝等4が混入しないように表土2を採取する必要がなく、作業の手間を低減することができる。しかも、生成された緑化材料3にあっては、前記埋土種子に加えて、木質繊維材として利用することができる前記落葉・落枝等4や、前記落葉層Lに多く生息している微生物等も混入することになるため、施工地の自然生態系の保全に有益な緑化材料となる。

【0049】

また、この緑化材料3は、採取した表土2を、落葉層Lごと粒状化してなるものであるため、含有水分量が減少した、粘性の低いものとなっており、前記植物生育基盤材との混合において、分散し易く、十分に混合することができる。また、前記吹き付け機のミキサー等で攪拌して両者を混合する際に、その緑化材料3がミキサーの内壁に張り付いてその混合を妨げるような虞も少ない。

【0050】

また、ミル装置10を施工現場に搬入するとともに、そのミル装置10を使用して、表土2を、落葉層Lごと粒状化することによって、緑化材料3および植生基材5の生成をその施工現場で行うことができ、工期の短縮が期待できる。また、ミル装置10を使用して粒状化を行うことにより、例えば、表土2が、多量の水分を含んで、粘性が高い状態である場合でも、その表土2を確実に粒状化することができる。しかも、図示実施の形態におけるミル装置10のように、簡素な構造の装置によって、表土2を、落葉層Lごと粒状化をすることができるため、安価なコストで済む。

【0051】

また、前記粒状化とともに、前記乾燥促進化を並行的に行うことにより、表土2および落葉層Lの含有水分量の減少が促され、粘性の低い緑化材料3を効率よく生成することができる。とくに、木材チップ等の前記水分吸収材料を、表土2および落葉層Lとともに、ミル装置10の本体部10b内に投入することによって、前記乾燥促進化を、容易に、かつ、確実に行うことができる。

【0052】

また、この植生基材5の製造方法にあっては、前記落葉・落枝等4が混入しないように表土2を採取する必要がなく、作業の手間を低減することができる。そして、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)と前記植物生育基盤材とを混合することによって、施工地の自然生態系の保全に有益な植生基材5を生成することができる。

【0053】

また、この植生工法にあっては、前記落葉・落枝等4が混入しないように表土2を採取する必要がなく、作業の手間を低減することができる。そして、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)と前記植物生育基盤材とを混合してなる植生基材5を、法面1に吹き付けるため、施工地の自然生態系の保全に有益な植生工法である。

【0054】

なお、本発明は、上述した実施の形態に限定されるわけではなく、その他種々の変更が可能である。例えば、前述したミル装置10を使用して、表土2を、落葉層Lごと粒状化しなくても、他のミル装置、あるいは、その他の手段を用いて粒状化してもよい。また、植生基材5の配合例については、前述した構成に限定されない。

【0055】

また、必ずしも、施工地から採取した表土2および落葉層Lを利用して、緑化材料3を生成しなくてもよく、例えば、施工地の周辺から採取した表土、およびその表土の上に形成された落葉層を利用して、緑化材料3を生成してもよい。

【0056】

また、この実施の形態においては、前記乾燥促進化の手段として、ミル装置10の本体部10b内への前記水分吸収材料の投入と、その本体部10b内への空気の強制供給とを行っているが、このうちのいずれか一方のみを行ってもよい。また、その他の乾燥促進化の手段、例えば、本体部10bの加熱や、本体部10b内への熱風の供給等を行ってもよい。さらには、複数の乾燥促進化の手段を、適宜組み合わせて行ってもよい。また、乾燥促進化は、必要でなければ、省略してもよい。

【0057】

また、生成された緑化材料3を、コンテナバック等の袋あるいは容器14に収容しなくても、例えば、前記吹き付け機のミキサー等に直接投入してもよい。

【0058】

また、緑化材料3の生成(すなわち、落葉層Lごと採取した表土2の粒状化)は、必ずしも施工現場で行わなくてもよく、例えば、落葉層Lごと採取した表土2を、一旦工場へ運ぶとともに、その工場で、落葉層Lごと粒状化してもよい。また、施工現場で生成した緑化材料3を、一旦工場へ運んでもよい。このように工場で生成された、あるいは、工場へ運ばれた緑化材料3にあっては、その工場内で一定期間保管しておき、必要に応じて使用してもよい。すなわち、施工地の緑化対象部分への植生基盤の形成に先立って、事前に緑化材料3を生成するとともに、工場内で一定期間保管し、施工地の緑化対象部分への植生基盤の形成の開始に合わせて、工場から施工現場に運び込むようにしてもよい。同様に、植生基材5の生成(すなわち、緑化材料3と前記植物生育基盤材との混合)を工場で行ってもよいし、または、施工現場で生成した植生基材5を、一旦工場へ運んでもよい。そして、工場で生成された、あるいは、工場へ運ばれた植生基材5を、その工場内で一定期間保管しておき、必要に応じて使用してもよい。

【0059】

また、植生基材5を法面1に吹き付けなくても、例えば、図5で示すように、植生基材収容部30を有する植生マット31を、法面1に設置し、設置した植生マット31の植生基材収容部30に、植生基材5を注入してもよい。詳細には、この植生マット31は、平面視略矩形状(図示実施の形態においては、長方形状)であって、例えば、合成繊維等の繊維材によって網袋状に形成された、複数の植生基材収容部30、30を備えている。図示実施の形態においては、複数の植生基材収容部30、30が、植生マット31の長手方向(図示実施の形態においては、法面1の上下方向)に沿って、互いに連通するように、連続して配備されている。そして、植生マット31の一端(図示実施の形態においては、下端)側の植生基材収容部30に設けられた注入口32に、注入ホース33を挿入して、植生基材5を注入する。

【0060】

そして、この植生工法にあっては、緑化材料3には、前記落葉・落枝等4が混入しているものの、その緑化材料3と前記植物生育基盤材との混合物としての植生基材5を植生マット31に注入する際に、前記落葉・落枝等4が注入ホース32内等で詰まるようなことが生じ難くなる。このため、前記落葉層Lを除去する等して、前記落葉・落枝等4が混入しないように表土2を採取する必要がなく、作業の手間を低減することができる。そして、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)と前記植物生育基盤材とを混合してなる植生基材5を、法面1に設置した植生マット31の植生基材収容部30に注入するため、施工地の自然生態系の保全に有益な植生工法である。

【0061】

また、土嚢袋に植生基材5を収容されてなる植生土嚢を、例えば、法面1に設置する等して、法面1への植生基盤の形成を行ってもよい。この植生土嚢についても、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)と前記植物生育基盤材とを混合してなる植生基材5が収容されてなるため、施工地の自然生態系の保全に有益である。

【0062】

また、図6にて模式的に示すように、植生基材収容部40に植生基材5が収容されてなる植生マット41を、例えば、法面1に設置する等して、法面1への植生基盤の形成を行ってもよい。図示実施の形態においては、植生マット41は、網状の外袋部42と、その外袋部42に装着される内袋部43とを備え、その内袋部43が、前記植生基材収容部40となっている。詳細には、外袋部42は、例えば、合成繊維等の繊維材によって網袋状に形成され、また、内袋部43は、腐食性の高い素材(例えば、天然繊維やセルロース繊維等の繊維材)を用いて、袋状に形成されている。また、植生マット41の背面側には、法面1の浸食を防止するための、浸食防止シート44が備えられている。そして、この植生マット41についても、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)と前記植物生育基盤材とを混合してなる植生基材5が収容されてなるため、施工地の自然生態系の保全に有益である。

【0063】

また、緑化材料3を用いた植生工法として、例えば、緑化材料3を、直接法面1に散布してもよい。この植生工法においても、前記落葉・落枝等4が混入しないように表土2を採取する必要がなく、作業の手間を低減することができる。そして、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)を、法面1に散布するため、施工地の自然生態系の保全に有益な植生工法である。

【図面の簡単な説明】

【0064】

【図1】この発明の一実施の形態の、施工地の地表部分を示す、模式的な断面図である。

【図2】同じく、採取した表土を落葉層ごと粒状化するミル装置を示す、模式的な断面図である。

【図3】同じく、生成された緑化材料を、コンテナバックに収容する様子を示す、模式的な側面図である。

【図4】同じく、植生ネットを用いて、法面上に植生基材を吹き付けた状態を示す、模式的な断面図である。

【図5】この発明の他の実施の形態の、法面に設置した植生マットの植生基材収容部に、植生基材を注入した状態を示す、模式的な斜視図である。

【図6】この発明のさらに他の実施の形態の、植生基材収容部に植生基材が収容されてなる植生マットを、法面に設置した状態を示す、模式的な断面図である。

【符号の説明】

【0065】

1 法面(緑化対象部分)

2 表土

3 緑化材料

5 植生基材

10 ミル装置

30、40 植生基材収容部

31、41 植生マット

42 外袋部

43 内袋部

L 落葉層

【技術分野】

【0001】

この発明は、表土を利用した緑化材料の製造方法、植生基材の製造方法、および植生工法、ならびに、緑化材料、植生基材、植生土嚢、および植生マットに関する。

【背景技術】

【0002】

従来、表土を利用して緑化を行う緑化工法があった(例えば、特許文献1参照)。この緑化工法では、採取した表土を、磨潰し型ローラーや圧密型ローラー等を用いて破砕するとともに、植生基盤材(植物生育基盤材)と混合してスラリー状にして、法面等の緑化対象部分に吹き付けたり、あるいは、予め緑化対象部分に敷設したマット状の植生袋(植生マット)に注入したりした。このような表土を利用した緑化工法にあっては、施工地の周辺から採取した表土が、その採取地に自生していた植物の休眠した状態の種子である埋土種子を含むため、その埋土種子による緑化を行うことができ、施工地の自然生態系の保全に有効とされている。

【0003】

【特許文献1】特開平6−237606号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、表土の上には、通常、分解や腐食が進んでいない落葉・落枝等によって、落葉層が形成されている。ここにおいて、表土を採取したときに、その表土に、前記落葉層の構成物である前記落葉・落枝等が混入すると、表土と植物生育基盤材との混合物からなる植生基材を法面等の緑化対象部分に吹き付ける際に、前記落葉・落枝等が吹き付け機のホース内等で詰まる虞があった。また、前記混合物からなる植生基材を前述したような植生マットに注入する際においても、前記落葉・落枝等が注入ホース内等で詰まる虞があった。このため、落葉層を除去する等して、落葉・落枝等が混入しないように表土を採取しなければならず、手間を要した。

【0005】

しかも、表土は、雨水等の水分を含んで粘性を有していたり、粘土質となっていることが多く、採取した表土をそのまま前記ローラー等で破砕しても、その破砕した表土が、含有水分量が依然と高く粘性を有しているような場合には、植物生育基盤材と混合しようとしても、分散しにくく、十分に混合できない虞があった。

【0006】

その一方で、前記落葉・落枝等は、木質繊維材として利用することができ、また、表土に前記落葉・落枝等が混入すると、前記落葉層に多く生息している微生物等も混入することになるので、施工地の自然生態系の保全という観点からは、前記落葉・落枝等の表土への混入は、むしろ有益であると考えられる。

【0007】

この発明は、上記した従来の問題点に鑑みてなされたものであり、その目的とするところは、作業の手間を低減することができ、しかも、施工地の自然生態系の保全に有益な緑化材料を生成することができる、緑化材料の製造方法、ならびに、その緑化材料を用いた、植生基材の製造方法および植生工法を提供することにある。

【0008】

また、他の目的は、施工地の自然生態系の保全に有益な緑化材料、ならびに、その緑化材料を用いた、植生基材、植生土嚢および植生マットを提供することにある。

【0009】

さらに、他の目的は、植物生育基盤材と十分に混合できる混合容易な緑化材料を生成することができる、緑化材料の製造方法、ならびに、その緑化材料を用いた、植生基材の製造方法および植生工法を提供することにある。

【0010】

さらに、他の目的は、植物生育基盤材と十分に混合できる混合容易な緑化材料、ならびに、その緑化材料を用いた、植生基材、植生土嚢および植生マットを提供することにある。

【課題を解決するための手段】

【0011】

この発明に係る緑化材料の製造方法、植生基材の製造方法、および植生工法、ならびに、緑化材料、植生基材、植生土嚢、および植生マットは、前記目的を達成するために、次の構成からなる。すなわち、請求項1に記載の発明に係る緑化材料の製造方法は、表土を、その表土の上に形成された落葉層ごと採取し、採取した前記表土を、前記落葉層ごと粒状化して、緑化材料を生成するものである。

【0012】

この製造方法にあっては、表土を、その表土の上に形成された落葉層ごと採取し、採取した表土を、その落葉層ごと粒状化して、緑化材料を生成するため、表土の粒状化とともに、前記落葉層の構成物である落葉・落枝等も細かくなる。これにより、生成された緑化材料には、落葉・落枝等が混入しているものの、例えば、その生成された緑化材料と植物生育基盤材との混合物からなる植生基材を緑化対象部分に吹き付ける場合にあって、前記落葉・落枝等が、吹き付け機のホース内等で詰まるようなことが生じ難くなり、また、例えば、前記混合物からなる植生基材を植生マットに注入する場合にあっても、前記落葉・落枝等が、注入ホース内等で詰まるようなことが生じ難くなる。このため、落葉層を除去する等して、前記落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。しかも、生成された緑化材料にあっては、木質繊維材として利用することができる前記落葉・落枝等とともに、前記落葉層に多く生息している微生物等も混入することになり、施工地の自然生態系の保全に有益な緑化材料となる。

【0013】

また、この緑化材料は、採取した表土を、落葉層ごと粒状化してなるものであるため、含有水分量が減少した、粘性の低いものとなっており、植物生育基盤材との混合において、分散し易く、十分に混合することができる。

【0014】

また、請求項2に記載の発明に係る緑化材料の製造方法のように、請求項1に記載の緑化材料の製造方法において、採取した前記表土を、前記落葉層ごとミル装置に投入し、そのミル装置によって、前記粒状化を行ってもよい。ここにおいて、この製造方法で使用する「ミル装置」としては、例えば、ボールミル装置、ロッドミル装置、その他のミル装置、あるいは、これらのミル装置を組み合わせたミル装置等が挙げられるが、投入する表土や落葉層の状態(例えば、表土や落葉層の含有水分量や、表土の土質等)等に合わせて、好ましいミル装置を使用すればよい。

【0015】

また、請求項3に記載の発明に係る緑化材料の製造方法のように、請求項1または2に記載の緑化材料の製造方法において、前記粒状化とともに、前記落葉層ごと採取した前記表土の乾燥促進化を並行的に行うことが望ましい。このように、落葉層ごと採取した表土の粒状化と乾燥促進化とを、並行的に行うことで、粘性の低い緑化材料を効率よく生成することができる。

【0016】

また、請求項4に記載の発明に係る緑化材料の製造方法のように、請求項3に記載の緑化材料の製造方法において、前記乾燥促進化は、空気の強制供給によって行われてもよい。

【0017】

また、請求項5に記載の発明に係る緑化材料の製造方法のように、請求項1ないし4のいずれか1項に記載の緑化材料の製造方法において、採取した前記表土が、粒径が5〜2mmの範囲にある粒状物を主体として構成されるように、前記粒状化を行うことが望ましい。

【0018】

また、請求項6に記載の発明に係る植生基材の製造方法は、請求項1ないし5のいずれか1項に記載の緑化材料の製造方法によって生成した緑化材料を、植物生育基盤材と混合して、植生基材を生成する方法である。

【0019】

また、請求項7に記載の発明に係る植生工法は、請求項6に記載の植生基材の製造方法によって生成した植生基材を、緑化対象部分に吹き付ける工法である。

【0020】

また、請求項8に記載の発明に係る植生工法は、植生基材収容部を有する植生マットを、緑化対象部分に設置し、設置した前記植生マットの前記植生基材収容部に、請求項6に記載の植生基材の製造方法によって生成した植生基材を注入する工法である。

【0021】

また、請求項9に記載の発明に係る植生工法は、請求項1ないし5のいずれか1項に記載の緑化材料の製造方法によって生成した緑化材料を、緑化対象部分に散布する工法である。

【0022】

また、請求項10に記載の発明に係る緑化材料は、表土を、その表土の上に形成された落葉層ごと粒状化して生成してなるものである。この緑化材料にあっては、表土を、その表土の上に形成された落葉層ごと粒状化して生成してなるため、木質繊維材として利用することができる落葉・落枝等とともに、前記落葉層に多く生息している微生物等が混入しており、施工地の自然生態系の保全に有益な緑化材料となる。また、この緑化材料は、表土を、落葉層ごと粒状化してなるものであるため、含有水分量が減少した、粘性の低いものとなっており、植物生育基盤材との混合において、分散し易く、十分に混合することができる。

【0023】

また、請求項11に記載の発明に係る緑化材料のように、請求項10に記載の緑化材料において、粒状化した前記表土が、粒径が5〜2mmの範囲にある粒状物を主体として構成されてなることが望ましい。

【0024】

また、請求項12に記載の発明に係る植生基材は、請求項10または11に記載の緑化材料と、植物生育基盤材とを混合してなるものである。

【0025】

また、請求項13に記載の発明に係る植生土嚢は、請求項12に記載の植生基材が土嚢袋に収容されてなるものである。

【0026】

また、請求項14に記載の発明に係る植生マットは、植生基材収容部を有するとともに、その植生基材収容部に、請求項12に記載の植生基材が収容されてなるものである。

【0027】

また、請求項15に記載の発明に係る植生マットは、請求項14に記載の植生マットにおいて、網状の外袋部と、その外袋部に装着される内袋部とを備え、その内袋部が、前記植生基材収容部となっている。

【発明の効果】

【0028】

この発明に係る緑化材料の製造方法、植生基材の製造方法、および植生工法、ならびに、緑化材料、植生基材、植生土嚢、および植生マットによれば、次の効果がある。

【0029】

請求項1ないし5に記載された緑化材料の製造方法によれば、落葉層の構成物である落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。そして、表土を落葉層ごと粒状化することによって、施工地の自然生態系の保全に有益で、しかも、植物生育基盤材と十分に混合することができる混合容易な緑化材料を生成することができる。

【0030】

請求項6に記載された植生基材の製造方法によれば、落葉層の構成物である落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。そして、表土を落葉層ごと粒状化してなる緑化材料と、植物生育基盤材とを混合することによって、施工地の自然生態系の保全に有益な植生基材を生成することができる。

【0031】

請求項7に記載された植生工法によれば、落葉層の構成物である落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。そして、表土を落葉層ごと粒状化してなる緑化材料を用いた植生基材を、緑化対象部分に吹き付けるため、施工地の自然生態系の保全に有益な植生工法である。

【0032】

請求項8に記載された植生工法によれば、落葉層の構成物である落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。そして、表土を落葉層ごと粒状化してなる緑化材料を用いた植生基材を、緑化対象部分に設置した植生マットの植生基材収容部に注入するため、施工地の自然生態系の保全に有益な植生工法である。

【0033】

請求項9に記載された植生工法によれば、落葉層の構成物である落葉・落枝等が混入しないように表土を採取する必要がなく、作業の手間を低減することができる。そして、表土を落葉層ごと粒状化してなる緑化材料を、緑化対象部分に散布するため、施工地の自然生態系の保全に有益な植生工法である。

【0034】

請求項10および11に記載された緑化材料によれば、表土を落葉層ごと粒状化してなるため、施工地の自然生態系の保全に有益であり、しかも、植物生育基盤材と十分に混合することができる。

【0035】

請求項12に記載された植生基材によれば、表土を落葉層ごと粒状化してなる緑化材料と、植物生育基盤材とを混合してなるため、施工地の自然生態系の保全に有益である。

【0036】

請求項13に記載された植生土嚢によれば、表土を落葉層ごと粒状化してなる緑化材料を用いた植生基材が、土嚢袋に収容されてなるため、施工地の自然生態系の保全に有益である。

【0037】

請求項14および15に記載された植生マットによれば、表土を落葉層ごと粒状化してなる緑化材料を用いた植生基材が、植生基材収容部に収容されてなるため、施工地の自然生態系の保全に有益である。

【発明を実施するための最良の形態】

【0038】

以下、この発明に係る緑化材料の製造方法、植生基材の製造方法、および植生工法、ならびに、緑化材料、植生基材、植生土嚢、および植生マットを実施するための最良の形態を図面に基づいて説明する。

【0039】

図1〜図4は、本発明の一実施の形態を示す。図中符号1は、施工地の緑化対象部分としての、法面である。2は、表土である。3は、緑化材料である。4は、表土2の上に形成された落葉層Lの構成物である、分解や腐敗が進んでいない落葉・落枝等である。

【0040】

まず、緑化材料3の製造方法について説明する。この製造方法にあっては、表土2を、その表土2の上に形成された落葉層Lごと採取し、採取した表土2を、落葉層Lごと粒状化して、緑化材料3を生成する。ここにおいて、表土2は、地盤の表面側にある土であって、植物の腐敗枝や落葉等が分解した有機物と混ざり合って堆積したものをいう。また、この表土2には、その表土2の採取地に自生する植物の休眠した状態の種子である埋土種子が含まれている。

【0041】

この実施の形態においては、前記施工地の地表側は、図1で模式的に示されるように、表土2によって覆われており、さらに、その表土2の上に前記落葉・落枝等4が堆積して、落葉層Lが形成されている。そして、前記施工地の地表側を、例えば、バックホー等の建設機械を用いて切削することによって、法面1を形成するとともに、表土2を、落葉層Lごと採取する。すなわち、施工地から採取した表土2および落葉層Lを利用して、緑化材料3を生成する。なお、表土2を採取する範囲は、目安としては、落葉層Lを含めて地表から100〜200mm程度(前記落葉層Lの厚み幅が小さい場合には、地表から50〜150mm程度)であるが、施工地の地質等の条件に合わせて適宜変更してもよい。また、巨石や根株等の大きめの異物がある場合には、その異物を除去して、表土2を採取することが望ましい。

【0042】

ここで、採取した表土2を、落葉層Lごと粒状化する方法について説明する。この実施の形態においては、採取した表土2を、落葉層Lごとミル装置10に投入し、そのミル装置10によって、前記粒状化を行う。また、前記粒状化とともに、前記落葉層Lごと採取した表土2の乾燥促進化を並行的に行う。

【0043】

具体的には、ミル装置10は、図2および図3に模式的に示されるように、基台部10aと、その基台部10aに組み付けられる、略円筒状の本体部10bとを備える。そして、この本体部10bは、手動操作あるいは電動操作等によって、回転軸R回りに回転可能となっている。また、本体部10bは、その軸心方向の一方側に、蓋部10cによって開閉可能な投入口10dを備えるとともに、他方側に、網10eを取り付けた排出口10fを備える。さらに、本体部10bの内部には、複数の衝突体11、11が入っている。図示実施の形態においては、略円柱状の衝突体11aと、略球状の衝突体11bとが、それぞれ複数入っている。また、本体部10aの前記一方側には、その本体部10b内に空気を強制的に供給するための供給手段が設けられており、図示実施の形態では、送風管12が取り付けられている。なお、略円柱状の衝突体11a、11a、および、略球状の衝突体11、11bは、大きさがそれぞれ異なっていても構わない。

【0044】

そして、ミル装置10を、例えば、施工現場に搬入するとともに、そのミル装置10を使用して、表土2を、落葉層Lごと粒状化する。まず、採取した表土2を、落葉層Lごと、投入口10dより本体部10b内に投入する。ここで、それら表土2および落葉層Lの含有水分を吸収する水分吸収材料(具体的には、バーク堆肥、木材チップ、炭、その他水分吸収薬剤等)を、表土2および落葉層Lとともに、本体部10b内に投入する。そして、送風管12から本体部10b内に空気を強制供給しながら、本体部10bを回転軸R回りに回転させる。このとき、表土2、および落葉層Lの構成物である前記落葉・落枝等4は、複数の衝突体11、11とともに、回転する本体部10bの内部で転動しながら、その本体部10bの内壁10gや、衝突体11、11と衝突を繰り返す。こうして、表土2が粒状化されるとともに、前記落葉・落枝等4も細かくなって、緑化材料3が生成される。なお、表土2の粒状化の程度については、例えば、ミル装置10の本体部10bの回転数(回転速度)、ミル装置10の駆動時間、衝突体11(11a、11b)の形状・大きさ・個数等、さらには、ミル装置10に投入する表土2および落葉層L(前記落葉・落枝等4)の状態(例えば、表土2および落葉層Lの含有水分量や、表土2の土質等)等によって異なるが、例えば、この実施の形態においては、採取した表土2が、粒径が5〜2mmの範囲にある粒状物を主体として構成されるように、前記粒状化を行う。勿論、前記粒径の数値は、前記範囲外であってもよい。そして、生成された緑化材料3は、本体部10bを、図2および図3にて想像線で示すように、前記他方側を下げるように傾けることで、排出口10fより排出される。その後、排出された緑化材料3は、ベルトコンベヤ等の搬送手段13によって運ばれて、コンテナバック等の袋あるいは容器14に納められることで、一定量ごとに収容される。

【0045】

続いて、生成された緑化材料3を、植物生育基盤材(例えば、用土、人工土壌、堆肥、客土等)と混合して、植生基材5を生成する。具体的には、緑化材料3と前記植物生育基盤材とを、ともに、例えば、吹き付け機のミキサー等に投入して攪拌することにより、両者を混合する。ここにおいて、前記植物生育基盤材とともに、例えば、肥料(例えば、普通化成肥料、高度化成肥料、即効性肥料、緩効性肥料等)、浸食防止剤(例えば、石灰系固化剤、合成樹脂系固化剤、セメント系固化剤等)、水分調整剤(例えば、高分子系吸収剤等)、繊維材(例えば、短繊維、長繊維、ファイバー類等)、植物成長調整剤、発芽促進物質(例えば、ジベレリン等)、成長促進物質(例えば、VA菌根菌等)、土壌改良材(例えば、無機質系土壌改良材、有機質系土壌改良材等)、中和剤(例えば、炭酸カルシウム、貝殻粉砕物、リン酸系中和剤等)等から選択される一種もしくは複数種を加えて混合してもよい。なお、必要であれば、植物材料(例えば、種子等)や微生物資材(例えば、根粒菌資材、菌根菌資材等)等を加えて混合してもよいが、この場合には、施工地に自生する植物や微生物と同種のものを用いるなど、施工地の自然生態系の保全に留意することが望ましい。

【0046】

ここで、植生基材5の具体的な配合例を、表1、表2に示す。なお、表1に記載された植生基材5の配合例1〜3については、適量の用水を混合することによって、流動状(スラリー状)に生成されるものである。

【表1】

【表2】

【0047】

こうして、生成された植生基材5を、例えば、法面1に吹き付けることによって、法面1への植生基盤の形成が行われる。上記表1に記載された植生基材5の配合例1〜3にあっては、流動状(スラリー状)に生成されているため、前記吹き付け機のホースから植生基材5を放出して、そのまま法面1に吹き付けることとなる。また、上記表2に記載された植生基材5の配合例4〜6にあっては、前記吹き付け機のホースから植生基材5を放出するとともに、用水を並行的に放出し、それら植生基材5と用水とを、前記ホースの先端で混合させながら、法面1に吹き付けることとなる。ここにおいて、植生基材5の吹き付けについては、植生基材5を、法面1に直接吹き付けてもよいし、あるいは、例えば、図4で模式的に示すように、肥料袋20を有する植生ネット21を、法面1上に張設し、その植生ネット21の上に植生基材5を吹き付けてもよい。とくに、図4に示す植生工法にあっては、植生基材5を吹き付けた法面1の耐浸食性を高めることができ、法面1への植生基盤の形成を確実に行うことができる。

【0048】

次に、以上の構成からなる緑化材料3の製造方法、植生基材5の製造方法、および植生工法、ならびに、緑化材料3および植生基材5の作用効果について説明する。この緑化材料3の製造方法にあっては、表土2を落葉層Lごと採取し、採取した表土2を、その落葉層Lごと粒状化して、緑化材料3を生成するため、表土2の粒状化とともに、その落葉層Lの構成物である前記落葉・落枝等4も細かくなる。これにより、生成された緑化材料3には、前記落葉・落枝等4が混入しているものの、その緑化材料3と前記植物生育基盤材との混合物としての植生基材5を法面1等の緑化対象部分に吹き付ける際に、前記落葉・落枝等4が、吹き付け機のホース内等で詰まるようなことが生じ難くなる。このため、落葉層Lを除去する等して、前記落葉・落枝等4が混入しないように表土2を採取する必要がなく、作業の手間を低減することができる。しかも、生成された緑化材料3にあっては、前記埋土種子に加えて、木質繊維材として利用することができる前記落葉・落枝等4や、前記落葉層Lに多く生息している微生物等も混入することになるため、施工地の自然生態系の保全に有益な緑化材料となる。

【0049】

また、この緑化材料3は、採取した表土2を、落葉層Lごと粒状化してなるものであるため、含有水分量が減少した、粘性の低いものとなっており、前記植物生育基盤材との混合において、分散し易く、十分に混合することができる。また、前記吹き付け機のミキサー等で攪拌して両者を混合する際に、その緑化材料3がミキサーの内壁に張り付いてその混合を妨げるような虞も少ない。

【0050】

また、ミル装置10を施工現場に搬入するとともに、そのミル装置10を使用して、表土2を、落葉層Lごと粒状化することによって、緑化材料3および植生基材5の生成をその施工現場で行うことができ、工期の短縮が期待できる。また、ミル装置10を使用して粒状化を行うことにより、例えば、表土2が、多量の水分を含んで、粘性が高い状態である場合でも、その表土2を確実に粒状化することができる。しかも、図示実施の形態におけるミル装置10のように、簡素な構造の装置によって、表土2を、落葉層Lごと粒状化をすることができるため、安価なコストで済む。

【0051】

また、前記粒状化とともに、前記乾燥促進化を並行的に行うことにより、表土2および落葉層Lの含有水分量の減少が促され、粘性の低い緑化材料3を効率よく生成することができる。とくに、木材チップ等の前記水分吸収材料を、表土2および落葉層Lとともに、ミル装置10の本体部10b内に投入することによって、前記乾燥促進化を、容易に、かつ、確実に行うことができる。

【0052】

また、この植生基材5の製造方法にあっては、前記落葉・落枝等4が混入しないように表土2を採取する必要がなく、作業の手間を低減することができる。そして、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)と前記植物生育基盤材とを混合することによって、施工地の自然生態系の保全に有益な植生基材5を生成することができる。

【0053】

また、この植生工法にあっては、前記落葉・落枝等4が混入しないように表土2を採取する必要がなく、作業の手間を低減することができる。そして、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)と前記植物生育基盤材とを混合してなる植生基材5を、法面1に吹き付けるため、施工地の自然生態系の保全に有益な植生工法である。

【0054】

なお、本発明は、上述した実施の形態に限定されるわけではなく、その他種々の変更が可能である。例えば、前述したミル装置10を使用して、表土2を、落葉層Lごと粒状化しなくても、他のミル装置、あるいは、その他の手段を用いて粒状化してもよい。また、植生基材5の配合例については、前述した構成に限定されない。

【0055】

また、必ずしも、施工地から採取した表土2および落葉層Lを利用して、緑化材料3を生成しなくてもよく、例えば、施工地の周辺から採取した表土、およびその表土の上に形成された落葉層を利用して、緑化材料3を生成してもよい。

【0056】

また、この実施の形態においては、前記乾燥促進化の手段として、ミル装置10の本体部10b内への前記水分吸収材料の投入と、その本体部10b内への空気の強制供給とを行っているが、このうちのいずれか一方のみを行ってもよい。また、その他の乾燥促進化の手段、例えば、本体部10bの加熱や、本体部10b内への熱風の供給等を行ってもよい。さらには、複数の乾燥促進化の手段を、適宜組み合わせて行ってもよい。また、乾燥促進化は、必要でなければ、省略してもよい。

【0057】

また、生成された緑化材料3を、コンテナバック等の袋あるいは容器14に収容しなくても、例えば、前記吹き付け機のミキサー等に直接投入してもよい。

【0058】

また、緑化材料3の生成(すなわち、落葉層Lごと採取した表土2の粒状化)は、必ずしも施工現場で行わなくてもよく、例えば、落葉層Lごと採取した表土2を、一旦工場へ運ぶとともに、その工場で、落葉層Lごと粒状化してもよい。また、施工現場で生成した緑化材料3を、一旦工場へ運んでもよい。このように工場で生成された、あるいは、工場へ運ばれた緑化材料3にあっては、その工場内で一定期間保管しておき、必要に応じて使用してもよい。すなわち、施工地の緑化対象部分への植生基盤の形成に先立って、事前に緑化材料3を生成するとともに、工場内で一定期間保管し、施工地の緑化対象部分への植生基盤の形成の開始に合わせて、工場から施工現場に運び込むようにしてもよい。同様に、植生基材5の生成(すなわち、緑化材料3と前記植物生育基盤材との混合)を工場で行ってもよいし、または、施工現場で生成した植生基材5を、一旦工場へ運んでもよい。そして、工場で生成された、あるいは、工場へ運ばれた植生基材5を、その工場内で一定期間保管しておき、必要に応じて使用してもよい。

【0059】

また、植生基材5を法面1に吹き付けなくても、例えば、図5で示すように、植生基材収容部30を有する植生マット31を、法面1に設置し、設置した植生マット31の植生基材収容部30に、植生基材5を注入してもよい。詳細には、この植生マット31は、平面視略矩形状(図示実施の形態においては、長方形状)であって、例えば、合成繊維等の繊維材によって網袋状に形成された、複数の植生基材収容部30、30を備えている。図示実施の形態においては、複数の植生基材収容部30、30が、植生マット31の長手方向(図示実施の形態においては、法面1の上下方向)に沿って、互いに連通するように、連続して配備されている。そして、植生マット31の一端(図示実施の形態においては、下端)側の植生基材収容部30に設けられた注入口32に、注入ホース33を挿入して、植生基材5を注入する。

【0060】

そして、この植生工法にあっては、緑化材料3には、前記落葉・落枝等4が混入しているものの、その緑化材料3と前記植物生育基盤材との混合物としての植生基材5を植生マット31に注入する際に、前記落葉・落枝等4が注入ホース32内等で詰まるようなことが生じ難くなる。このため、前記落葉層Lを除去する等して、前記落葉・落枝等4が混入しないように表土2を採取する必要がなく、作業の手間を低減することができる。そして、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)と前記植物生育基盤材とを混合してなる植生基材5を、法面1に設置した植生マット31の植生基材収容部30に注入するため、施工地の自然生態系の保全に有益な植生工法である。

【0061】

また、土嚢袋に植生基材5を収容されてなる植生土嚢を、例えば、法面1に設置する等して、法面1への植生基盤の形成を行ってもよい。この植生土嚢についても、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)と前記植物生育基盤材とを混合してなる植生基材5が収容されてなるため、施工地の自然生態系の保全に有益である。

【0062】

また、図6にて模式的に示すように、植生基材収容部40に植生基材5が収容されてなる植生マット41を、例えば、法面1に設置する等して、法面1への植生基盤の形成を行ってもよい。図示実施の形態においては、植生マット41は、網状の外袋部42と、その外袋部42に装着される内袋部43とを備え、その内袋部43が、前記植生基材収容部40となっている。詳細には、外袋部42は、例えば、合成繊維等の繊維材によって網袋状に形成され、また、内袋部43は、腐食性の高い素材(例えば、天然繊維やセルロース繊維等の繊維材)を用いて、袋状に形成されている。また、植生マット41の背面側には、法面1の浸食を防止するための、浸食防止シート44が備えられている。そして、この植生マット41についても、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)と前記植物生育基盤材とを混合してなる植生基材5が収容されてなるため、施工地の自然生態系の保全に有益である。

【0063】

また、緑化材料3を用いた植生工法として、例えば、緑化材料3を、直接法面1に散布してもよい。この植生工法においても、前記落葉・落枝等4が混入しないように表土2を採取する必要がなく、作業の手間を低減することができる。そして、前述した緑化材料3(すなわち、前記埋土種子に加えて、前記落葉・落枝等4や前記微生物等が混入した、緑化材料3)を、法面1に散布するため、施工地の自然生態系の保全に有益な植生工法である。

【図面の簡単な説明】

【0064】

【図1】この発明の一実施の形態の、施工地の地表部分を示す、模式的な断面図である。

【図2】同じく、採取した表土を落葉層ごと粒状化するミル装置を示す、模式的な断面図である。

【図3】同じく、生成された緑化材料を、コンテナバックに収容する様子を示す、模式的な側面図である。

【図4】同じく、植生ネットを用いて、法面上に植生基材を吹き付けた状態を示す、模式的な断面図である。

【図5】この発明の他の実施の形態の、法面に設置した植生マットの植生基材収容部に、植生基材を注入した状態を示す、模式的な斜視図である。

【図6】この発明のさらに他の実施の形態の、植生基材収容部に植生基材が収容されてなる植生マットを、法面に設置した状態を示す、模式的な断面図である。

【符号の説明】

【0065】

1 法面(緑化対象部分)

2 表土

3 緑化材料

5 植生基材

10 ミル装置

30、40 植生基材収容部

31、41 植生マット

42 外袋部

43 内袋部

L 落葉層

【特許請求の範囲】

【請求項1】

表土を、その表土の上に形成された落葉層ごと採取し、採取した前記表土を、前記落葉層ごと粒状化して、緑化材料を生成する、緑化材料の製造方法。

【請求項2】

採取した前記表土を、前記落葉層ごとミル装置に投入し、そのミル装置によって、前記粒状化を行う、請求項1に記載の緑化材料の製造方法。

【請求項3】

前記粒状化とともに、前記落葉層ごと採取した前記表土の乾燥促進化を並行的に行う、請求項1または2に記載の緑化材料の製造方法。

【請求項4】

前記乾燥促進化は、空気の強制供給によって行われる、請求項3に記載の緑化材料の製造方法。

【請求項5】

採取した前記表土が、粒径が5〜2mmの範囲にある粒状物を主体として構成されるように、前記粒状化を行う、請求項1ないし4のいずれか1項に記載の緑化材料の製造方法。

【請求項6】

請求項1ないし5のいずれか1項に記載の緑化材料の製造方法によって生成した緑化材料を、植物生育基盤材と混合して、植生基材を生成する、植生基材の製造方法。

【請求項7】

請求項6に記載の植生基材の製造方法によって生成した植生基材を、緑化対象部分に吹き付ける、植生工法。

【請求項8】

植生基材収容部を有する植生マットを、緑化対象部分に設置し、

設置した前記植生マットの前記植生基材収容部に、請求項6に記載の植生基材の製造方法によって生成した植生基材を注入する、植生工法。

【請求項9】

請求項1ないし5のいずれか1項に記載の緑化材料の製造方法によって生成した緑化材料を、緑化対象部分に散布する、植生工法。

【請求項10】

表土を、その表土の上に形成された落葉層ごと粒状化して生成してなる、緑化材料。

【請求項11】

粒状化した前記表土が、粒径が5〜2mmの範囲にある粒状物を主体として構成されてなる、請求項10に記載の緑化材料。

【請求項12】

請求項10または11に記載の緑化材料と、植物生育基盤材とを混合してなる、植生基材。

【請求項13】

請求項12に記載の植生基材が土嚢袋に収容されてなる、植生土嚢。

【請求項14】

植生基材収容部を有するとともに、その植生基材収容部に、請求項12に記載の植生基材が収容されてなる、植生マット。

【請求項15】

網状の外袋部と、その外袋部に装着される内袋部とを備え、

その内袋部が、前記植生基材収容部となっている、請求項14に記載の植生マット。

【請求項1】

表土を、その表土の上に形成された落葉層ごと採取し、採取した前記表土を、前記落葉層ごと粒状化して、緑化材料を生成する、緑化材料の製造方法。

【請求項2】

採取した前記表土を、前記落葉層ごとミル装置に投入し、そのミル装置によって、前記粒状化を行う、請求項1に記載の緑化材料の製造方法。

【請求項3】

前記粒状化とともに、前記落葉層ごと採取した前記表土の乾燥促進化を並行的に行う、請求項1または2に記載の緑化材料の製造方法。

【請求項4】

前記乾燥促進化は、空気の強制供給によって行われる、請求項3に記載の緑化材料の製造方法。

【請求項5】

採取した前記表土が、粒径が5〜2mmの範囲にある粒状物を主体として構成されるように、前記粒状化を行う、請求項1ないし4のいずれか1項に記載の緑化材料の製造方法。

【請求項6】

請求項1ないし5のいずれか1項に記載の緑化材料の製造方法によって生成した緑化材料を、植物生育基盤材と混合して、植生基材を生成する、植生基材の製造方法。

【請求項7】

請求項6に記載の植生基材の製造方法によって生成した植生基材を、緑化対象部分に吹き付ける、植生工法。

【請求項8】

植生基材収容部を有する植生マットを、緑化対象部分に設置し、

設置した前記植生マットの前記植生基材収容部に、請求項6に記載の植生基材の製造方法によって生成した植生基材を注入する、植生工法。

【請求項9】

請求項1ないし5のいずれか1項に記載の緑化材料の製造方法によって生成した緑化材料を、緑化対象部分に散布する、植生工法。

【請求項10】

表土を、その表土の上に形成された落葉層ごと粒状化して生成してなる、緑化材料。

【請求項11】

粒状化した前記表土が、粒径が5〜2mmの範囲にある粒状物を主体として構成されてなる、請求項10に記載の緑化材料。

【請求項12】

請求項10または11に記載の緑化材料と、植物生育基盤材とを混合してなる、植生基材。

【請求項13】

請求項12に記載の植生基材が土嚢袋に収容されてなる、植生土嚢。

【請求項14】

植生基材収容部を有するとともに、その植生基材収容部に、請求項12に記載の植生基材が収容されてなる、植生マット。

【請求項15】

網状の外袋部と、その外袋部に装着される内袋部とを備え、

その内袋部が、前記植生基材収容部となっている、請求項14に記載の植生マット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−247307(P2009−247307A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−101726(P2008−101726)

【出願日】平成20年4月9日(2008.4.9)

【出願人】(000003517)天龍工業株式会社 (17)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月9日(2008.4.9)

【出願人】(000003517)天龍工業株式会社 (17)

【Fターム(参考)】

[ Back to top ]