緑色蛍光体の製造方法

【課題】 プラズマディスプレイに使用されるのに要求されるような色純度等の諸特性を満足する珪酸塩系緑色蛍光体の製造方法を提供する。

【解決手段】 下記の一般式(1)の組成で表され、真空紫外線で励起されることにより緑色の発光を呈するEu付活珪酸塩系蛍光体の製造方法であって、SiO2の原料として三方晶の結晶構造を有する石英を用い、他の金属化合物の原料とともに、粉末状態で、フラックス剤を用いることなく、1200〜1280℃の温度で焼成することを特徴とする蛍光体の製造方法。式中、0<a≦0.2、0.8≦b≦1.2、1.5≦c≦2.5である。

(2−a)BaO・bMgO・cSiO2:aEuO (1)

【解決手段】 下記の一般式(1)の組成で表され、真空紫外線で励起されることにより緑色の発光を呈するEu付活珪酸塩系蛍光体の製造方法であって、SiO2の原料として三方晶の結晶構造を有する石英を用い、他の金属化合物の原料とともに、粉末状態で、フラックス剤を用いることなく、1200〜1280℃の温度で焼成することを特徴とする蛍光体の製造方法。式中、0<a≦0.2、0.8≦b≦1.2、1.5≦c≦2.5である。

(2−a)BaO・bMgO・cSiO2:aEuO (1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Eu付活珪酸塩系蛍光体に関し、特に、真空紫外線を励起光源として用いるプラズマディスプレイ(プラズマディスプレイパネル)等の緑色蛍光体として使用されるのに好適な蛍光体の製造方法に関する。

【背景技術】

【0002】

近年、大型ディスプレイ(画像表示装置)としてプラズマディスプレイが幅広く普及してきているが、最近では3D−プラズマディスプレイが主流となりつつある。現在、3D−プラズマディスプレイ用緑色蛍光体として主に利用されているのが、従来からの珪酸塩系緑色蛍光体Zn2SiO4:Mn(以後ZSM蛍光体と略すことがある)にセリウム付活イットリウム・アルミニウム酸化物蛍光体(以後YAG蛍光体と略すことがある)を混ぜた混合物である。これはプラズマディスプレイの3D化に伴い従来使用されてきたZSM蛍光体の蛍光寿命特性(1/10蛍光寿命5ms)では残像が残るために、極めて蛍光寿命が短いYAG蛍光体(1/10蛍光寿命≪1ms)を混合して残光を短くするためである。

【0003】

しかしながら、YAG蛍光体は真空紫外線で励起すると発光色が黄色になり、ZSM蛍光体と混合した時に色純度が悪くなるという問題があり、更なる色純度および発光色の向上が求められている。

【0004】

特許文献1に1/10蛍光寿命特性に優れた珪酸塩系の緑色蛍光体をプラズマディスプレイに使用したときの諸特性が示されているが、この珪酸塩系の緑色蛍光体の色純度から判断すると、発光色はほぼ青に近い色になっていて、プラズマディスプレイ用の緑色蛍光体として使用するには適していない。またその詳細についてはほとんど記載されていない。

【0005】

特許文献2,3および4にはアルカリ土類金属としてCa、Srを主成分とする1/10蛍光寿命特性に優れたEu付活珪酸塩系蛍光体が提示されているが、Caを主成分とする蛍光体は真空紫外線で励起した時の発光効率が極端に低い、またSrを主成分とする蛍光体は発光色が青色に呈しているので緑色蛍光体として使用するには適していない。

【0006】

特許文献5にはアルカリ土類金属としてCa、Sr、Baを主成分とするEu付活珪酸塩系蛍光体と称するものが記載されている。しかし、実施例を示して具体的に開示されているのは、Srを主成分とする蛍光体に不純物元素を添加したもののみで、しかもそれは青色蛍光体であり、Eu付活珪酸塩系緑色蛍光体についての詳細な記載はない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】2005−322502号公報

【特許文献2】2008−034302号公報

【特許文献3】2009−013319号公報

【特許文献4】2009−059608号公報

【特許文献5】2006−070187号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

以上の記述から理解されるように、従来の珪酸塩系緑色蛍光体には、特にプラズマディスプレイに使用されるのに要求されるような諸特性を充分に満足しておらず、次のような課題があった。すなわち、真空紫外線によって励起される珪酸塩系緑色蛍光体のうち、発光センターにEu2+を有する蛍光体の多くはその発光効率が非常に低いというものである。

【0009】

また、真空紫外線によって励起される蛍光体のうち、発光センターにEu2+を有する蛍光体の多くは有機成分を除去するためのペースト焼成の工程を経ることによって熱劣化が起こり、発光効率が低下してしまうというものである。

【0010】

また、発光センターにEu2+を有する蛍光体の多くは、長時間にわたり真空紫外線の照射を受けると真空紫外線劣化が起こり、発光効率が低下してしまう。つまり、真空紫外線励起発光素子を駆動させた場合、経時的な発光効率の低下を引き起こすというものである。

【0011】

また、発光センターにEu2+を有する珪酸塩系蛍光体の多くは、例えばプラズマディスプレイの駆動中の温度上昇により発光効率の低下を引き起こすものである。

【0012】

また、珪酸塩系蛍光体の多くは表面電荷がマイナスなので、プラズマディスプレイ駆動時の放電開始電圧や維持電圧が上昇するという課題を有している。

【0013】

このようなことから、発光センターにEu2+を有するプラズマディスプレイ用緑色蛍光体であって、色純度、発光効率、1/10蛍光寿命特性、温度消光特性、表面電荷特性に優れ、ペースト焼成による熱劣化を起こしにくく、しかも真空紫外線照射による真空紫外線劣化も少ない新たな真空紫外線励起用緑色蛍光体の開発が強く望まれている。

【課題を解決するための手段】

【0014】

本発明者は、Eu付活珪酸塩系蛍光体について研究を重ねた結果、そのSiO2の原料として結晶性の二酸化ケイ素を用い、且つ、焼成条件を工夫することにより、如上の課題を解決し得る緑色蛍光体が得られることを見出した。

【0015】

かくして、本発明は、下記の一般式(1)の組成で表され、真空紫外線で励起されることにより緑色の発光を呈するEu付活珪酸塩系蛍光体の製造方法であって、SiO2の原料として三方晶の結晶構造を有する石英を用い、他の金属化合物の原料とともに、粉末状態で、フラックス剤を用いることなく、1200〜1280℃の温度で焼成することを特徴とする蛍光体の製造方法を提供するものである。

【0016】

(2−a)BaO・bMgO・cSiO2:aEuO (1)

式中、0<a≦0.2、0.8≦b≦1.2、1.5≦c≦2.5であり、好ましくは、0<a≦0.2、b=1.0、c=2.0であり、特に好ましくは、0<a≦1.5、b=1.0、c=2.0である。

さらに、本発明は、別の視点から、上記の方法により製造された蛍光体を用いる発光素子を提供する。

【発明の効果】

【0017】

本発明の方法で製造された蛍光体は、真空紫外線によって励起されることにより、良好な緑色の発光を呈し、その発光色のCIE色度座標におけるx値およびy値は、0.20≦x≦0.25および0.45≦y≦0.55を満たしており、また、その発光ピーク波長は500nm以上、且つ520nm以下である。

【0018】

さらに、本発明の方法で製造された蛍光体は、発光効率、1/10蛍光寿命特性、温度消光特性、表面電荷特性に優れ、またペースト焼成劣化および真空紫外線照射による経時劣化が極めて少ない。

【図面の簡単な説明】

【0019】

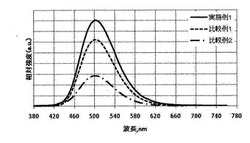

【図1】本発明の方法で製造された蛍光体の実施例1と比較例1および2の真空紫外線励起での発光スペクトルチャートである。

【図2】本発明の方法で製造された蛍光体の実施例1と比較例3の真空紫外線励起での発光スペクトルチャートである。

【図3】本発明の方法で製造された蛍光体の実施例および比較例の調製に用いた原料SiO2のX線回折スペクトルを示す。

【図4】本発明の方法で製造された蛍光体の実施例1および比較例2のX線回折スペクトルを示す。

【発明を実施するための形態】

【0020】

以下に本発明について詳しく説明する。

本発明の重要な特徴の一つは、Eu付活珪酸塩系蛍光体の製造に際して、SiO2の原料として三方晶の結晶構造を有する石英を用いていることにある。三方晶の石英は、一般に、商業的に入手できるもの(例えば、高純度化学社から商品名SIO07PBとして販売されている二酸化ケイ素)を粉末(微粉末)にして原料として用いる。本発明の製造方法で調製される蛍光体を構成するSiO2以外の金属化合物原料は、従来からよく知られているように、それぞれの金属の炭酸塩、硝酸塩、シュウ酸塩または酸化物などを用いることができ、粉末状にして原料とする。

【0021】

本発明の方法で製造される蛍光体は、如上の金属化合物の原料を工業的に通常用いられている混合方法により混合する。混合する方法は乾式、湿式いずれでもよく、乾式混合ではV型混合機やボールミルを、湿式混合では水などの溶媒を加えてボールミルを用いることができる。

【0022】

本発明の蛍光体の製造方法における別の特徴は、目的とする既述の式(1)の組成に応じて、SiO2原料およびその他の金属化合物の原料を上記のように混合して、粉末状態で(すなわち、ペレットなどに成形することなく)、且つフラックス(剤)を用いることなく、焼成することである。粉末は一般的には10μm以下とする。

【0023】

本発明の製造方法における更なる特徴は、如上の原料混合物を1200〜1280℃、好ましくは1250〜1270℃の温度範囲で焼成することである。この焼成は、水素を0.1−10%含む窒素、アルゴンなどの還元性雰囲気で行うのが好ましく、またその温度範囲で保持する時間は0.5〜100時間が可能であるが、一般的には3〜30時間、好ましくは4〜6時間である。また還元雰囲気で焼成する前に、例えば大気雰囲気600℃から1000℃で仮焼を行ってもよい。

【0024】

本発明に従い如上の条件下に焼成して得られる生成物は、収縮したりガラス化しておらず、また、目的の物質以外の異物質の存在はない(あるいはきわめて少ない)ことが認められている。かくして、得られた生成物をボールミルにより粉砕し、洗浄、分級を行うことで、色純度、発光効率、1/10蛍光寿命特性、温度消光特性、表面電荷特性に優れ、またペースト焼成劣化およびプラズマディスプレイに使用された時の経時劣化が極めて少ないEu付活珪酸塩系蛍光体を製造することができる。

【0025】

本発明の方法で製造されるEu付活珪酸塩系蛍光体は、単独で、または、例えば、従来から知られた既述のZSM蛍光体と組み合わせることにより、諸特性の優れたプラズマディスプレイ用緑色蛍光体として使用することができる。

本発明の製造方法の特徴を更に明らかにするため、以下に実施例等を示すが、本発明はこの例によって制限されるものではない。

【0026】

各実施例、参考例および比較例の蛍光体は一般的に用いられている管状炉で、4体積%H2−96体積%N2雰囲気中、粉末状態で、フラックス剤を用いることなく、所定の焼成温度で焼成した。焼成温度は熱電対を使用して炉心管の均熱部の外側で測定した。

【実施例1】

【0027】

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例2】

【0028】

BaCO3 1.965mol

Eu2O3 0.0175mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.965BaO・MgO・2SiO2:0.035EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例3】

【0029】

BaCO3 1.95mol

Eu2O3 0.025mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.95BaO・MgO・2SiO2:0.05EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例4】

【0030】

BaCO3 1.90mol

Eu2O3 0.05mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.90BaO・MgO・2SiO2:0.10EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例5】

【0031】

BaCO3 1.85mol

Eu2O3 0.075mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.85BaO・MgO・2SiO2:0.15EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例6】

【0032】

BaCO3 1.80mol

Eu2O3 0.10mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.80BaO・MgO・2SiO2:0.20EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例7】

【0033】

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1200℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例8】

【0034】

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1230℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例9】

【0035】

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学研究所製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1250℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【0036】

[参考例1]

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1300℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【0037】

[比較例1]

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学製二酸化ケイ素(アモルファス、SIO14PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【0038】

[比較例2]

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として添川理化学社製の二酸化ケイ素(アモルファス)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【0039】

[比較例3]

Y2O3 1.49mol

CeO2 0.02mol

Al2O3 2.50mol

上記の組成の原料を混合した後、焼成(温度1500℃で5時間)、粉砕、分級、乾燥を行い、(Y2.98Ce0.02)Al5O12なる組成式で表されるYAG蛍光体を得た。

【0040】

以上のようにして調製した実施例および比較例の各蛍光体サンプルについて、真空紫外線励起での発光特性を測定し、さらに、ペースト焼成前後および真空紫外線照射前後の真空紫外線励起発光効率維持率を求めた。

【0041】

各実施例、参考例および比較例の真空紫外線励起発光効率は、比較例1の真空紫外線励起発光効率を100として、もしくは現行のプラズマディスプレイに使用されているYAG蛍光体(市販品)の真空紫外線励起発光効率を100として規格化した。

真空紫外線励起発光効率および色純度の測定、ならびに、ペースト焼成前後および真空紫外線照射前後の真空紫外線励起発光効率維持率の算出は、次のようにして行った。

【0042】

真空紫外線励起発光効率、色純度の測定

各実施例および比較例の真空紫外線励起発光特性は日本分光社製の励起用真空紫外分光システムを使用して評価した。発光効率および色純度の測定は光源である重水素ランプからの発光を回折格子で分光し、得られた真空紫外線を各実施例および比較例の蛍光体に照射して行った。なお、発光効率は、それぞれの蛍光体の中心波長における発光強度(スペクトル強度)に基いて求めた。

【0043】

ペースト焼成前後での真空紫外線励起発光効率維持率

実施例1から6、ならびに比較例1および2の蛍光体をビヒクルと混合してペースト化した後、電気炉で焼成した。焼成は温度510℃、保持時間30分、大気雰囲気で行い、その後自然冷却した。ペースト焼成前後の各実施例および比較例の発光特性は日本分光社製の励起用真空紫外分光システムを使用して評価した。発光効率の測定は、光源である重水素ランプからの発光を回折格子で分光し、得られた真空紫外線を各実施例および比較例の蛍光体に照射して行った。各実施例および比較例の真空紫外線励起発光効率維持率は次式で算出した。

(真空紫外線励起発光効率維持率)=(I焼成前/I焼成後)*100

【0044】

真空紫外線照射前後での真空紫外線励起発光効率維持率

ペースト焼成した実施例1から6、ならびに比較例1および2の蛍光体を自作の真空紫外線照射強制劣化装置で劣化させた。真空紫外線照射強制劣化装置は、石英管にHe−Xeペニングガスを導入し、石英管両サイドの電極に電圧を加え、放電により輻射されるXeの真空紫外線を利用したものである。なお、強制劣化前後の各実施例および比較例の蛍光体の発光特性は日本分光社製の励起用真空紫外分光システムを使用して評価した。発光効率の測定は、光源である重水素ランプからの発光を回折格子で分光し、得られた真空紫外線を各実施例および比較例の蛍光体に照射して行った。各実施例および比較例の真空紫外線励起発光効率維持率は次式で算出した。

(真空紫外線励起発光効率維持率)=(I照射前/I照射後)*100

それぞれの結果を、表1、表2、表3および表4、ならびに図1および図2に示す。

【0045】

表1に示すように、本発明の製造方法に従い三方晶の結晶構造を有する石英粉末を原料とした実施例1から9のすべての蛍光体で真空紫外線励起発光効率の向上が実現でき、また色純度が向上し、発光色が緑色に呈することを実現できた。

【0046】

三方晶の結晶構造を有する石英粉末を原料とした場合においても、1300℃で焼成すると、発光効率の大きな低下が認められる(参考例1)。得られた生成物を観察したところ、焼成物は収縮し、一部ガラス化した状態になっており、これが原因で大きく特性低下したものと考えられる。

【0047】

また、既述の一般式(1)において、b=1.0でc=2.0であって、0<a≦0.15に相当する場合、特に、0.08≦a≦0.1の場合において、発光効率が優れていることが認められた(実施例1、実施例4)。

焼成温度に関しては、1250−1270℃において、発光効率が特に優れていることが認められた(実施例1、実施例9)。

【0048】

図1は本発明の製造方法に係る蛍光体の実施例1と比較例1および2の真空紫外線励起での発光スペクトルを示したグラフである。本発明の製造方法に従いSiO2原料として三方晶の結晶構造を有する石英から調製された蛍光体は、アモルファスのSiO2原料から調製されたものに比べて真空紫外線励起発光効率が非常に向上していることが理解される。

【0049】

表3および表4に示すように、本発明の製造方法に従う実施例1から6の三方晶の結晶構造を有する石英粉末を原料としたすべての蛍光体でペースト焼成前後および真空紫外線照射前後の真空紫外線励起発光効率維持率が高い蛍光体を実現できた。

【0050】

また、表2に示すように、本発明の製造方法に従う実施例1から9の三方晶の結晶構造を有する石英粉末を原料としたすべての蛍光体で、従来から知られている比較例3、もしくは市販されているYAG蛍光体よりも真空紫外線励起発光効率が向上することを実現できた。

【0051】

図2は本発明の製造方法に係る蛍光体の実施例1と比較例3の真空紫外線励起での発光スペクトルを示したグラフである。本発明の製造方法に従いSiO2原料として三方晶の結晶構造を有する石英から調製された蛍光体は、YAG蛍光体に比べても真空紫外線励起発光効率の優れた緑色蛍光体となることが理解される。

【0052】

【表1】

【0053】

【表2】

【0054】

【表3】

【0055】

【表4】

【0056】

本発明の製造方法で調製された蛍光体のその他の特性について以下に説明する。

原料SiO2のX線回折スペクトル

本発明の製造方法に従う実施例1から9、参考例1および比較例1,2の調製に用いた原料SiO2のX線回折スペクトルを図3に示す。最上段に示すように本発明の製造方法で調製された蛍光体に用いたSiO2石英は、三方晶の結晶構造を有し、空間群P3221に属することが確認された。

【0057】

実施例1および比較例2のX線回折スペクトルについて

実施例1および比較例2のX線回折スペクトルを図4に示す。実施例1に比べて比較例2の回折強度は非常に低くなっており、またピーク幅も広くなっており、アモルファスのSiO2を使用すると結晶性が悪くなっていることが理解される。また、比較例2では目的の物質以外の第二、第三の物質(BaMgSiO4、Ba3MgSi2O8)が確認され、これらが特性の悪化の要因になっていると推測できる。

【0058】

なお、図3および図4に示すX線回折の測定条件は次のとおりである。

装置:島津製作所(型番XRD−6100)

X線源:CuKα

管電圧:40kV

管電流:30mA

スキャンスピード:2°/分

スキャンステップ:0.02°

走査範囲:15°≦2θ≦60°

発散スリット幅:1mm

散乱スリット幅:1mm

受光スリット幅:0.3mm

【0059】

1/10蛍光寿命特性

本発明に従う実施例1から9の1/10蛍光寿命特性はすべて≪1msであった。YAG蛍光体も≪1msであり、本発明の製造方法で調製された蛍光体はこれに匹敵する優れた特性を有する。なお、ZSM蛍光体は5ms程度である。

【0060】

表面電荷特性

ブローオフ型粉体帯電量測定装置を用いて、蛍光体の帯電特性を評価した。ブローオフ法は粉体と粉体の摩擦帯電を測定する方法であり、測定法は、日本画像学会が定める「トナー帯電量測定法標準」に基づいて行った。測定原理は蛍光体とこれより大きい異種の粉体(キャリア)を十分混合することにより蛍光体を摩擦帯電させ、この混合試料を大地と絶縁した金属容器(ファラデーケージ)内の金網上に置き、真空で吸引(−3kpa)し、圧縮ガス(5kpa)を吹き付け、粉体を金網の目開きを通して分離除去する。ケージに残ったキャリアには、蛍光体が持ち去ったのと等量で逆の帯電が残っており、そのケージに接続したコンデンサ(容量C)を充電するので、両端の電圧(V)を測定することにより蛍光体の帯電量(Q=CV)を求めた。なお、キャリアについてはプラス帯電する蛍光体は樹脂コートを施したフェライトを、マイナス帯電する蛍光体はシリコン系コートを施したフェライトを使用した。

【0061】

【表5】

【0062】

マイナス帯電の場合は、放電開始電圧や放電維持電圧が高くなるが、本発明の方法で製造される蛍光体はプラス帯電になるので電圧を下げることが可能になる。

【技術分野】

【0001】

本発明は、Eu付活珪酸塩系蛍光体に関し、特に、真空紫外線を励起光源として用いるプラズマディスプレイ(プラズマディスプレイパネル)等の緑色蛍光体として使用されるのに好適な蛍光体の製造方法に関する。

【背景技術】

【0002】

近年、大型ディスプレイ(画像表示装置)としてプラズマディスプレイが幅広く普及してきているが、最近では3D−プラズマディスプレイが主流となりつつある。現在、3D−プラズマディスプレイ用緑色蛍光体として主に利用されているのが、従来からの珪酸塩系緑色蛍光体Zn2SiO4:Mn(以後ZSM蛍光体と略すことがある)にセリウム付活イットリウム・アルミニウム酸化物蛍光体(以後YAG蛍光体と略すことがある)を混ぜた混合物である。これはプラズマディスプレイの3D化に伴い従来使用されてきたZSM蛍光体の蛍光寿命特性(1/10蛍光寿命5ms)では残像が残るために、極めて蛍光寿命が短いYAG蛍光体(1/10蛍光寿命≪1ms)を混合して残光を短くするためである。

【0003】

しかしながら、YAG蛍光体は真空紫外線で励起すると発光色が黄色になり、ZSM蛍光体と混合した時に色純度が悪くなるという問題があり、更なる色純度および発光色の向上が求められている。

【0004】

特許文献1に1/10蛍光寿命特性に優れた珪酸塩系の緑色蛍光体をプラズマディスプレイに使用したときの諸特性が示されているが、この珪酸塩系の緑色蛍光体の色純度から判断すると、発光色はほぼ青に近い色になっていて、プラズマディスプレイ用の緑色蛍光体として使用するには適していない。またその詳細についてはほとんど記載されていない。

【0005】

特許文献2,3および4にはアルカリ土類金属としてCa、Srを主成分とする1/10蛍光寿命特性に優れたEu付活珪酸塩系蛍光体が提示されているが、Caを主成分とする蛍光体は真空紫外線で励起した時の発光効率が極端に低い、またSrを主成分とする蛍光体は発光色が青色に呈しているので緑色蛍光体として使用するには適していない。

【0006】

特許文献5にはアルカリ土類金属としてCa、Sr、Baを主成分とするEu付活珪酸塩系蛍光体と称するものが記載されている。しかし、実施例を示して具体的に開示されているのは、Srを主成分とする蛍光体に不純物元素を添加したもののみで、しかもそれは青色蛍光体であり、Eu付活珪酸塩系緑色蛍光体についての詳細な記載はない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】2005−322502号公報

【特許文献2】2008−034302号公報

【特許文献3】2009−013319号公報

【特許文献4】2009−059608号公報

【特許文献5】2006−070187号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

以上の記述から理解されるように、従来の珪酸塩系緑色蛍光体には、特にプラズマディスプレイに使用されるのに要求されるような諸特性を充分に満足しておらず、次のような課題があった。すなわち、真空紫外線によって励起される珪酸塩系緑色蛍光体のうち、発光センターにEu2+を有する蛍光体の多くはその発光効率が非常に低いというものである。

【0009】

また、真空紫外線によって励起される蛍光体のうち、発光センターにEu2+を有する蛍光体の多くは有機成分を除去するためのペースト焼成の工程を経ることによって熱劣化が起こり、発光効率が低下してしまうというものである。

【0010】

また、発光センターにEu2+を有する蛍光体の多くは、長時間にわたり真空紫外線の照射を受けると真空紫外線劣化が起こり、発光効率が低下してしまう。つまり、真空紫外線励起発光素子を駆動させた場合、経時的な発光効率の低下を引き起こすというものである。

【0011】

また、発光センターにEu2+を有する珪酸塩系蛍光体の多くは、例えばプラズマディスプレイの駆動中の温度上昇により発光効率の低下を引き起こすものである。

【0012】

また、珪酸塩系蛍光体の多くは表面電荷がマイナスなので、プラズマディスプレイ駆動時の放電開始電圧や維持電圧が上昇するという課題を有している。

【0013】

このようなことから、発光センターにEu2+を有するプラズマディスプレイ用緑色蛍光体であって、色純度、発光効率、1/10蛍光寿命特性、温度消光特性、表面電荷特性に優れ、ペースト焼成による熱劣化を起こしにくく、しかも真空紫外線照射による真空紫外線劣化も少ない新たな真空紫外線励起用緑色蛍光体の開発が強く望まれている。

【課題を解決するための手段】

【0014】

本発明者は、Eu付活珪酸塩系蛍光体について研究を重ねた結果、そのSiO2の原料として結晶性の二酸化ケイ素を用い、且つ、焼成条件を工夫することにより、如上の課題を解決し得る緑色蛍光体が得られることを見出した。

【0015】

かくして、本発明は、下記の一般式(1)の組成で表され、真空紫外線で励起されることにより緑色の発光を呈するEu付活珪酸塩系蛍光体の製造方法であって、SiO2の原料として三方晶の結晶構造を有する石英を用い、他の金属化合物の原料とともに、粉末状態で、フラックス剤を用いることなく、1200〜1280℃の温度で焼成することを特徴とする蛍光体の製造方法を提供するものである。

【0016】

(2−a)BaO・bMgO・cSiO2:aEuO (1)

式中、0<a≦0.2、0.8≦b≦1.2、1.5≦c≦2.5であり、好ましくは、0<a≦0.2、b=1.0、c=2.0であり、特に好ましくは、0<a≦1.5、b=1.0、c=2.0である。

さらに、本発明は、別の視点から、上記の方法により製造された蛍光体を用いる発光素子を提供する。

【発明の効果】

【0017】

本発明の方法で製造された蛍光体は、真空紫外線によって励起されることにより、良好な緑色の発光を呈し、その発光色のCIE色度座標におけるx値およびy値は、0.20≦x≦0.25および0.45≦y≦0.55を満たしており、また、その発光ピーク波長は500nm以上、且つ520nm以下である。

【0018】

さらに、本発明の方法で製造された蛍光体は、発光効率、1/10蛍光寿命特性、温度消光特性、表面電荷特性に優れ、またペースト焼成劣化および真空紫外線照射による経時劣化が極めて少ない。

【図面の簡単な説明】

【0019】

【図1】本発明の方法で製造された蛍光体の実施例1と比較例1および2の真空紫外線励起での発光スペクトルチャートである。

【図2】本発明の方法で製造された蛍光体の実施例1と比較例3の真空紫外線励起での発光スペクトルチャートである。

【図3】本発明の方法で製造された蛍光体の実施例および比較例の調製に用いた原料SiO2のX線回折スペクトルを示す。

【図4】本発明の方法で製造された蛍光体の実施例1および比較例2のX線回折スペクトルを示す。

【発明を実施するための形態】

【0020】

以下に本発明について詳しく説明する。

本発明の重要な特徴の一つは、Eu付活珪酸塩系蛍光体の製造に際して、SiO2の原料として三方晶の結晶構造を有する石英を用いていることにある。三方晶の石英は、一般に、商業的に入手できるもの(例えば、高純度化学社から商品名SIO07PBとして販売されている二酸化ケイ素)を粉末(微粉末)にして原料として用いる。本発明の製造方法で調製される蛍光体を構成するSiO2以外の金属化合物原料は、従来からよく知られているように、それぞれの金属の炭酸塩、硝酸塩、シュウ酸塩または酸化物などを用いることができ、粉末状にして原料とする。

【0021】

本発明の方法で製造される蛍光体は、如上の金属化合物の原料を工業的に通常用いられている混合方法により混合する。混合する方法は乾式、湿式いずれでもよく、乾式混合ではV型混合機やボールミルを、湿式混合では水などの溶媒を加えてボールミルを用いることができる。

【0022】

本発明の蛍光体の製造方法における別の特徴は、目的とする既述の式(1)の組成に応じて、SiO2原料およびその他の金属化合物の原料を上記のように混合して、粉末状態で(すなわち、ペレットなどに成形することなく)、且つフラックス(剤)を用いることなく、焼成することである。粉末は一般的には10μm以下とする。

【0023】

本発明の製造方法における更なる特徴は、如上の原料混合物を1200〜1280℃、好ましくは1250〜1270℃の温度範囲で焼成することである。この焼成は、水素を0.1−10%含む窒素、アルゴンなどの還元性雰囲気で行うのが好ましく、またその温度範囲で保持する時間は0.5〜100時間が可能であるが、一般的には3〜30時間、好ましくは4〜6時間である。また還元雰囲気で焼成する前に、例えば大気雰囲気600℃から1000℃で仮焼を行ってもよい。

【0024】

本発明に従い如上の条件下に焼成して得られる生成物は、収縮したりガラス化しておらず、また、目的の物質以外の異物質の存在はない(あるいはきわめて少ない)ことが認められている。かくして、得られた生成物をボールミルにより粉砕し、洗浄、分級を行うことで、色純度、発光効率、1/10蛍光寿命特性、温度消光特性、表面電荷特性に優れ、またペースト焼成劣化およびプラズマディスプレイに使用された時の経時劣化が極めて少ないEu付活珪酸塩系蛍光体を製造することができる。

【0025】

本発明の方法で製造されるEu付活珪酸塩系蛍光体は、単独で、または、例えば、従来から知られた既述のZSM蛍光体と組み合わせることにより、諸特性の優れたプラズマディスプレイ用緑色蛍光体として使用することができる。

本発明の製造方法の特徴を更に明らかにするため、以下に実施例等を示すが、本発明はこの例によって制限されるものではない。

【0026】

各実施例、参考例および比較例の蛍光体は一般的に用いられている管状炉で、4体積%H2−96体積%N2雰囲気中、粉末状態で、フラックス剤を用いることなく、所定の焼成温度で焼成した。焼成温度は熱電対を使用して炉心管の均熱部の外側で測定した。

【実施例1】

【0027】

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例2】

【0028】

BaCO3 1.965mol

Eu2O3 0.0175mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.965BaO・MgO・2SiO2:0.035EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例3】

【0029】

BaCO3 1.95mol

Eu2O3 0.025mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.95BaO・MgO・2SiO2:0.05EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例4】

【0030】

BaCO3 1.90mol

Eu2O3 0.05mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.90BaO・MgO・2SiO2:0.10EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例5】

【0031】

BaCO3 1.85mol

Eu2O3 0.075mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.85BaO・MgO・2SiO2:0.15EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例6】

【0032】

BaCO3 1.80mol

Eu2O3 0.10mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.80BaO・MgO・2SiO2:0.20EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例7】

【0033】

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1200℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例8】

【0034】

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1230℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【実施例9】

【0035】

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学研究所製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1250℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【0036】

[参考例1]

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学社製二酸化ケイ素(三方晶石英、SIO07PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1300℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【0037】

[比較例1]

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として高純度化学製二酸化ケイ素(アモルファス、SIO14PB)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【0038】

[比較例2]

BaCO3 1.915mol

Eu2O3 0.0425mol

MgO 1.00mol

SiO2 2.00mol

SiO2原料として添川理化学社製の二酸化ケイ素(アモルファス)を使用した。

上記の組成の原料を混合した後、焼成(温度1270℃で5時間)、粉砕、分級、乾燥を行い、<1.915BaO・MgO・2SiO2:0.085EuO>なる組成式で表される2価のEu付活珪酸塩系蛍光体を得た。

【0039】

[比較例3]

Y2O3 1.49mol

CeO2 0.02mol

Al2O3 2.50mol

上記の組成の原料を混合した後、焼成(温度1500℃で5時間)、粉砕、分級、乾燥を行い、(Y2.98Ce0.02)Al5O12なる組成式で表されるYAG蛍光体を得た。

【0040】

以上のようにして調製した実施例および比較例の各蛍光体サンプルについて、真空紫外線励起での発光特性を測定し、さらに、ペースト焼成前後および真空紫外線照射前後の真空紫外線励起発光効率維持率を求めた。

【0041】

各実施例、参考例および比較例の真空紫外線励起発光効率は、比較例1の真空紫外線励起発光効率を100として、もしくは現行のプラズマディスプレイに使用されているYAG蛍光体(市販品)の真空紫外線励起発光効率を100として規格化した。

真空紫外線励起発光効率および色純度の測定、ならびに、ペースト焼成前後および真空紫外線照射前後の真空紫外線励起発光効率維持率の算出は、次のようにして行った。

【0042】

真空紫外線励起発光効率、色純度の測定

各実施例および比較例の真空紫外線励起発光特性は日本分光社製の励起用真空紫外分光システムを使用して評価した。発光効率および色純度の測定は光源である重水素ランプからの発光を回折格子で分光し、得られた真空紫外線を各実施例および比較例の蛍光体に照射して行った。なお、発光効率は、それぞれの蛍光体の中心波長における発光強度(スペクトル強度)に基いて求めた。

【0043】

ペースト焼成前後での真空紫外線励起発光効率維持率

実施例1から6、ならびに比較例1および2の蛍光体をビヒクルと混合してペースト化した後、電気炉で焼成した。焼成は温度510℃、保持時間30分、大気雰囲気で行い、その後自然冷却した。ペースト焼成前後の各実施例および比較例の発光特性は日本分光社製の励起用真空紫外分光システムを使用して評価した。発光効率の測定は、光源である重水素ランプからの発光を回折格子で分光し、得られた真空紫外線を各実施例および比較例の蛍光体に照射して行った。各実施例および比較例の真空紫外線励起発光効率維持率は次式で算出した。

(真空紫外線励起発光効率維持率)=(I焼成前/I焼成後)*100

【0044】

真空紫外線照射前後での真空紫外線励起発光効率維持率

ペースト焼成した実施例1から6、ならびに比較例1および2の蛍光体を自作の真空紫外線照射強制劣化装置で劣化させた。真空紫外線照射強制劣化装置は、石英管にHe−Xeペニングガスを導入し、石英管両サイドの電極に電圧を加え、放電により輻射されるXeの真空紫外線を利用したものである。なお、強制劣化前後の各実施例および比較例の蛍光体の発光特性は日本分光社製の励起用真空紫外分光システムを使用して評価した。発光効率の測定は、光源である重水素ランプからの発光を回折格子で分光し、得られた真空紫外線を各実施例および比較例の蛍光体に照射して行った。各実施例および比較例の真空紫外線励起発光効率維持率は次式で算出した。

(真空紫外線励起発光効率維持率)=(I照射前/I照射後)*100

それぞれの結果を、表1、表2、表3および表4、ならびに図1および図2に示す。

【0045】

表1に示すように、本発明の製造方法に従い三方晶の結晶構造を有する石英粉末を原料とした実施例1から9のすべての蛍光体で真空紫外線励起発光効率の向上が実現でき、また色純度が向上し、発光色が緑色に呈することを実現できた。

【0046】

三方晶の結晶構造を有する石英粉末を原料とした場合においても、1300℃で焼成すると、発光効率の大きな低下が認められる(参考例1)。得られた生成物を観察したところ、焼成物は収縮し、一部ガラス化した状態になっており、これが原因で大きく特性低下したものと考えられる。

【0047】

また、既述の一般式(1)において、b=1.0でc=2.0であって、0<a≦0.15に相当する場合、特に、0.08≦a≦0.1の場合において、発光効率が優れていることが認められた(実施例1、実施例4)。

焼成温度に関しては、1250−1270℃において、発光効率が特に優れていることが認められた(実施例1、実施例9)。

【0048】

図1は本発明の製造方法に係る蛍光体の実施例1と比較例1および2の真空紫外線励起での発光スペクトルを示したグラフである。本発明の製造方法に従いSiO2原料として三方晶の結晶構造を有する石英から調製された蛍光体は、アモルファスのSiO2原料から調製されたものに比べて真空紫外線励起発光効率が非常に向上していることが理解される。

【0049】

表3および表4に示すように、本発明の製造方法に従う実施例1から6の三方晶の結晶構造を有する石英粉末を原料としたすべての蛍光体でペースト焼成前後および真空紫外線照射前後の真空紫外線励起発光効率維持率が高い蛍光体を実現できた。

【0050】

また、表2に示すように、本発明の製造方法に従う実施例1から9の三方晶の結晶構造を有する石英粉末を原料としたすべての蛍光体で、従来から知られている比較例3、もしくは市販されているYAG蛍光体よりも真空紫外線励起発光効率が向上することを実現できた。

【0051】

図2は本発明の製造方法に係る蛍光体の実施例1と比較例3の真空紫外線励起での発光スペクトルを示したグラフである。本発明の製造方法に従いSiO2原料として三方晶の結晶構造を有する石英から調製された蛍光体は、YAG蛍光体に比べても真空紫外線励起発光効率の優れた緑色蛍光体となることが理解される。

【0052】

【表1】

【0053】

【表2】

【0054】

【表3】

【0055】

【表4】

【0056】

本発明の製造方法で調製された蛍光体のその他の特性について以下に説明する。

原料SiO2のX線回折スペクトル

本発明の製造方法に従う実施例1から9、参考例1および比較例1,2の調製に用いた原料SiO2のX線回折スペクトルを図3に示す。最上段に示すように本発明の製造方法で調製された蛍光体に用いたSiO2石英は、三方晶の結晶構造を有し、空間群P3221に属することが確認された。

【0057】

実施例1および比較例2のX線回折スペクトルについて

実施例1および比較例2のX線回折スペクトルを図4に示す。実施例1に比べて比較例2の回折強度は非常に低くなっており、またピーク幅も広くなっており、アモルファスのSiO2を使用すると結晶性が悪くなっていることが理解される。また、比較例2では目的の物質以外の第二、第三の物質(BaMgSiO4、Ba3MgSi2O8)が確認され、これらが特性の悪化の要因になっていると推測できる。

【0058】

なお、図3および図4に示すX線回折の測定条件は次のとおりである。

装置:島津製作所(型番XRD−6100)

X線源:CuKα

管電圧:40kV

管電流:30mA

スキャンスピード:2°/分

スキャンステップ:0.02°

走査範囲:15°≦2θ≦60°

発散スリット幅:1mm

散乱スリット幅:1mm

受光スリット幅:0.3mm

【0059】

1/10蛍光寿命特性

本発明に従う実施例1から9の1/10蛍光寿命特性はすべて≪1msであった。YAG蛍光体も≪1msであり、本発明の製造方法で調製された蛍光体はこれに匹敵する優れた特性を有する。なお、ZSM蛍光体は5ms程度である。

【0060】

表面電荷特性

ブローオフ型粉体帯電量測定装置を用いて、蛍光体の帯電特性を評価した。ブローオフ法は粉体と粉体の摩擦帯電を測定する方法であり、測定法は、日本画像学会が定める「トナー帯電量測定法標準」に基づいて行った。測定原理は蛍光体とこれより大きい異種の粉体(キャリア)を十分混合することにより蛍光体を摩擦帯電させ、この混合試料を大地と絶縁した金属容器(ファラデーケージ)内の金網上に置き、真空で吸引(−3kpa)し、圧縮ガス(5kpa)を吹き付け、粉体を金網の目開きを通して分離除去する。ケージに残ったキャリアには、蛍光体が持ち去ったのと等量で逆の帯電が残っており、そのケージに接続したコンデンサ(容量C)を充電するので、両端の電圧(V)を測定することにより蛍光体の帯電量(Q=CV)を求めた。なお、キャリアについてはプラス帯電する蛍光体は樹脂コートを施したフェライトを、マイナス帯電する蛍光体はシリコン系コートを施したフェライトを使用した。

【0061】

【表5】

【0062】

マイナス帯電の場合は、放電開始電圧や放電維持電圧が高くなるが、本発明の方法で製造される蛍光体はプラス帯電になるので電圧を下げることが可能になる。

【特許請求の範囲】

【請求項1】

下記の一般式(1)の組成で表され、真空紫外線で励起されることにより緑色の発光を呈するEu付活珪酸塩系蛍光体の製造方法であって、SiO2の原料として三方晶の結晶構造を有する石英を用い、他の金属化合物の原料とともに、粉末状態で、フラックス剤を用いることなく、1200〜1280℃の温度で焼成することを特徴とする蛍光体の製造方法。

(2−a)BaO・bMgO・cSiO2:aEuO (1)

(式中、0<a≦0.2、0.8≦b≦1.2、1.5≦c≦2.5である。)

【請求項2】

1250〜1270℃の温度で焼成することを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項3】

式(1)中、0<a≦0.15、b=1.0、c=2.0であることを特徴とする請求項1または2に記載の蛍光体の製造方法。

【請求項4】

請求項1,2または3に記載の方法により製造された蛍光体を用いることを特徴とする発光素子。

【請求項1】

下記の一般式(1)の組成で表され、真空紫外線で励起されることにより緑色の発光を呈するEu付活珪酸塩系蛍光体の製造方法であって、SiO2の原料として三方晶の結晶構造を有する石英を用い、他の金属化合物の原料とともに、粉末状態で、フラックス剤を用いることなく、1200〜1280℃の温度で焼成することを特徴とする蛍光体の製造方法。

(2−a)BaO・bMgO・cSiO2:aEuO (1)

(式中、0<a≦0.2、0.8≦b≦1.2、1.5≦c≦2.5である。)

【請求項2】

1250〜1270℃の温度で焼成することを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項3】

式(1)中、0<a≦0.15、b=1.0、c=2.0であることを特徴とする請求項1または2に記載の蛍光体の製造方法。

【請求項4】

請求項1,2または3に記載の方法により製造された蛍光体を用いることを特徴とする発光素子。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−43920(P2013−43920A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−181601(P2011−181601)

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000207089)大電株式会社 (67)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000207089)大電株式会社 (67)

【Fターム(参考)】

[ Back to top ]