線材の防錆剤塗布方法及びその防錆剤塗布装置

【課題】本発明の目的は、長期に亘って多孔質材と線材との接触面積を常に一定に維持することによって線材への防錆剤溶液の塗布量の均一化を実現し、防錆剤を線材の長手方向に均一に塗布し、線材の酸化防止及び線材と被覆との接着性を良好にする線材の防錆剤塗布方法及び塗布装置の提供することにある。

【解決手段】複数の多孔質体を積層し互いに独立して進退自在に構成された第1の多孔質体群及び該第1の多孔質体群に対向するように設けられ複数の多孔質体を積層し互いに独立して進退自在に構成された第2の多孔質体群に対して防錆剤を含浸させる工程と、線材を前記防錆剤が含浸された前記第1の多孔質体群と前記第2の多孔質体群との間を通過させることにより、前記線材の表面に前記防錆剤を塗布する工程とを備える線材表面に防錆剤を塗布する防錆剤塗布方法及びその防錆剤塗布装置。

【解決手段】複数の多孔質体を積層し互いに独立して進退自在に構成された第1の多孔質体群及び該第1の多孔質体群に対向するように設けられ複数の多孔質体を積層し互いに独立して進退自在に構成された第2の多孔質体群に対して防錆剤を含浸させる工程と、線材を前記防錆剤が含浸された前記第1の多孔質体群と前記第2の多孔質体群との間を通過させることにより、前記線材の表面に前記防錆剤を塗布する工程とを備える線材表面に防錆剤を塗布する防錆剤塗布方法及びその防錆剤塗布装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規な線材の防錆剤塗布方法及びその防錆剤塗布装置に関する。

【背景技術】

【0002】

従来の線材表面への防錆剤の形成として、特許文献1に示される線材の防錆剤塗布方法及びその防錆剤塗布装置がある。

【0003】

特許文献1においては、一定濃度の防錆剤溶液を含浸させた布ロールをペイオフリールから巻取リールで巻き取りつつ、それらペイオフリールと巻取リールとの間で布ロールを塗布ローラで導体に押し当てることにより、導体に防錆剤を塗布するもので、布ロールを一定のスピードで巻き取ることで、導体への防錆剤の塗布量を常に一定する導体の防錆剤塗布方法が示されている。

【0004】

又、特許文献1には、一定濃度の防錆剤溶液を含浸した布ロール、この布ロールを送り出しこれを巻き取るペイオフリールと巻取リール、これらペイオフリールと巻取リールとの間で布ロールを導体に押し当てるために設置される塗布ローラを、導体に対して左右又は上下一対として設置し、布ロール及びこれを巻き付けたペイオフリールを容器で密封することにより、溶剤中のアルコールの揮発を防止できる導体の防錆剤塗布装置が示されている。

【0005】

更に、特許文献1には、導体の上下にフェルトを設置し、フェルトに液ポンプによって防錆剤の溶液を供給して含浸させ、この防錆剤溶液を含浸させフェルト間を導体を通過させてその表面に防錆剤を塗布させる防錆剤塗布方法とその装置が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−152370号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1における前者の防錆剤塗布方法とその装置においては、摩耗初期は挟む力を強めて導体接触面を取り戻すことが出来るが、それ以降は挟む力を強めても導体接触面が取り戻せなくなる。これは、非摩耗部からの抵抗が大きくなるためである。よって、両側から常に圧力がかかるようにしても、溶液塗布量が安定しない。

【0008】

又、特許文献1における後者の防錆剤塗布方法とその装置においては、多孔質材のフェルトの小片で導体を挟み、そこに防錆剤を滴下し、多孔質材の毛細管現象を利用して導体に溶液を塗布するが、導体接触により多孔質材が部分的に摩耗すると接触面積が小さくなるため、連続使用中に導体への溶液塗布量が変化する問題がある。従って、多孔質材と導体との接触面積を維持し、導体への溶液塗布量を維持する必要がある。

【0009】

更に、特許文献1においては、後者の背景技術で問題となる塗布量維持に関する一つの解決策として前者の防錆剤塗布方法とその装置が提示されたが、布ロールの自動巻取機や揮発防止用の密閉容器設置など、大掛かりな設備改良が必要とされる。

【0010】

本発明の目的は、長期に亘って多孔質体と線材との接触面積を常に一定に維持することができ、それによって線材への防錆剤溶液の塗布量の均一化を実現し、防錆剤を線材の長手方向に均一に塗布し、線材の酸化防止及び線材と被覆との接着性を良好にする線材の防錆剤塗布方法及び塗布装置の提供することにある。

【課題を解決するための手段】

【0011】

本発明は、複数の多孔質体を積層し該多孔質体が互いに独立して進退自在に構成された第1の多孔質体群及び該第1の多孔質体群に対向するように設けられ複数の多孔質体を積層し該多孔質体が互いに独立して進退自在に構成された第2の多孔質体群を有し、前記第1の多孔質体群及び前記第2の多孔質体群に対して防錆剤を含浸させる工程と、

前記防錆剤が含浸された前記第1の多孔質体群と前記第2の多孔質体群との間に線材を通過させることにより、前記線材の表面に前記防錆剤を塗布する工程と、

を備える線材の表面に防錆剤を塗布する防錆剤塗布方法であって、

前記第1の多孔質体群及び前記第2の多孔質体群を構成する前記多孔質体のうち、前記線材と接する位置にある互いに対向した1対の前記多孔質体の夫々の厚さを前記線材の直径以下にすることを特徴とする線材への防錆剤塗布方法にある。

【0012】

又、本発明は、線材を両側から挟み込むように設けられ、かつ、互いに独立して前記線材側に移動可能に積層された複数の多孔質体からなる第1の多孔質体群及び第2の多孔質体群と、

該第1の多孔質体群及び該第2の多孔質体群の夫々を前記線材側に移動可能に保持する外枠と、

前記防錆剤の溶液を前記第1の多孔質体群と前記第2の多孔質体群とが互いに接する部分に滴下する防錆剤滴下装置とを備え、

前記第1の多孔質体群と前記第2の多孔質体群とが互いに接する間に前記線材を連続的に通過させて前記防錆剤滴下装置により滴下され含浸された前記防錆剤の溶液を前記線材の表面に塗布させることを特徴とする防錆剤塗布装置にある。

【0013】

更に、本発明は、複数の多孔質体が積層され、該各多孔質体が互いに独立して進退自在に構成された第1の多孔質体群と、

該第1の多孔質体群に対向するように設けられ、複数の多孔質体が積層され、該各多孔質体が互いに独立して進退自在に構成された第2の多孔質体群と、

前記第1の多孔質体群と前記第2の多孔質体群とが互いに接して対向させ、前記互いに接する部分に線材を連続的に通過させるように配置され、

前記第1の多孔質体群及び前記第2の多孔質体群の夫々を前記線材側に移動可能に保持する外枠と、

前記第1の多孔質体群及び前記第2の多孔質体群とを前記線材側に移動させるための加圧手段と、

前記第1の多孔質体群と前記第2の多孔質体群との互いに接する部分の上部に防錆剤の溶液を滴下する防錆剤滴下手段とを備え、

前記互いに接する部分に前記線材を連続的に通過させて前記線材の表面に防錆剤を塗布する防錆剤塗布装置であって、

前記第1の多孔質体群及び前記第2の多孔質体群を構成する前記多孔質体のうち、前記線材と接する位置にある互いに対向した1対の前記多孔質体の夫々の厚さが前記線材の直径以下であることを特徴とする。

【0014】

本発明においては、前記第1の多孔質体群及び前記第2の多孔質体群における個々の前記多孔質体の積層方向の厚さが線材の直径より小さい板状であること、又、前記第1の多孔質体群及び前記第2の多孔質体群における各多孔質体はその片側が金属板の留め具で挟まれており、前記留め具は前記線材に接する側の反対側に配置されること、又、前記第1の多孔質体群と前記第2の多孔質体群とを夫々に保持する前記各外枠に接続された配管と、前記各外枠内に設けられ前記配管を通して空圧又は液圧を形成させる媒体が供給され、該媒体を貯蔵する袋体とを有し、

該袋体を介して前記空圧又は液圧により前記複数の各多孔質体を前記線材側に押圧することが好ましい。

【0015】

即ち、本発明は、線材を挟んでいる多孔質体へ防錆剤溶液を滴下することで、毛細管現象により溶液が浸透し、その浸透した防錆剤溶液が線材表面へ塗布されるもので、多孔質体の後ろ側を金属板で挟みこんだものを線材の左右に同数積み重ね、それらの背後から一定の圧力を与えることで、多孔質体は摩耗した分だけ線材の方ヘスライドし、常に均一な接触面を維持することができるようにしたものである。

【0016】

更に、多孔質体は積み重ねることで積層方向に隣り合う多孔質体が互いに独立して線材側に移動可能としたので、線材への防錆剤溶液の塗布量の均一化が図れる。

【0017】

そして、本発明においては、線材の直径Dよりも多孔質材の厚みtの方が大きいと、非摩耗部(線材と接触していない部分)でフェルト同士が接触して抵抗が生まれる。したがって、多孔質体の厚みtを線材の直径Dよりも小さくする。

【0018】

多孔質体を線材の両側に積層方向に同数(好ましくは5層以上)積み重ねる。このとき、積層方向に隣り合う多孔質体同士の間に生まれる摩擦の影響を最小限にし、互いに独立して線材側に移動可能とするため、金属板を折り曲げた留め具で多孔質体の片側を挟み込むと共に、留め具の付いた面を線材と逆側に配置する。

【0019】

各多孔質体群の線材側の反対側を外枠で囲み、線材入出部分と防錆剤溶液の滴下部分を開放状態とし、線材と多孔質材との隙間が生じないようにするために、多孔質体群背面に一定の空圧又は液圧を与える。このとき、空圧又は液圧による媒体が線材側に漏れないよう外枠内に袋体を設け、密閉し、吹き付けによる多孔質体の乾燥を抑える。液圧として、油圧や水圧などによって行うことができ、同じく圧力部を袋体で密閉して多孔質材への媒体の混入を防止する。

【0020】

本発明においては、線材が一直線状に張られつつ長手方向へ移動することにより、線摩擦により多孔質体と線材の間に隙間が出来るが、留め具に挟まれた多孔質材が空圧又は液圧により線材の方ヘスライドし、多孔質体と線材の隙間を埋めることができ、長期に亘って多孔質体と線材との接触面積を常に一定に維持することができる。

【発明の効果】

【0021】

本発明によれば、長期に亘って多孔質体と線材との接触面積を常に一定に維持することによって線材への防錆剤溶液の塗布量の均一化を実現し、防錆剤が線材の長手方向に均一に塗布されることによって、線材の酸化防止及び線材と被覆との接着性を良好にする線材の防錆剤塗布方法及び塗布装置の提供することができる。

【図面の簡単な説明】

【0022】

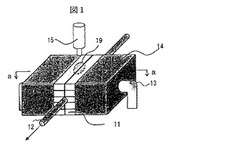

【図1】本発明の防錆剤塗布装置の斜視図である。

【図2】本発明における多孔質体を留め具によって保持された状態を示す断面図である。

【図3】図1のa−a断面図である。

【発明を実施するための形態】

【0023】

図1は、本発明の線材の防錆剤塗布装置の斜視図である。図1に示すように、防錆剤の液滴を含浸することができるフェルト素材からなる複数の多孔質体11が積層して配置されており、複数の多孔質体11の夫々は、隣接する多孔質体11に密着するように配置されている。

【0024】

本実施形態において、これら複数の多孔質体11が積層された第1の多孔質体群と同様に複数の多孔質体11が積層された第2多孔質体群は、互いに端面において対向し接触して夫々左右に配置され、夫々対向面と反対面側の全体が外枠14に嵌合されて配置され、1つの多孔質体11の夫々が外枠14内で左右方向に進退可能な板状の構造を有し、第1の多孔質体群と第2の多孔質体群とが完全に整列するように、複数の各多孔質体11を同一の形状とした。

【0025】

線材12は、左右に互いに対向して配置された多孔質体11間で互いに1つの多孔質体11に挟まれるように設置され、その一方向への移動によって防錆剤が塗布され、巻き取り装置に巻き取られる。

【0026】

又、図1に示すように、外枠14には、夫々配管13が設けられ、配管13と多孔質体11との間には袋体17が設けられ、袋体17には配管13からの空気等の供給が行われ、その供給によって大きく膨らむことによる袋体17を通して第1の多孔質体群と第2多孔質体群の各多孔質体11の夫々を線材1側に押し付けられるようになっている。

【0027】

更に、図1に示すように、防錆剤の液滴を第1の多孔質体群及び第2多孔質体群の滴下部19に滴下する滴下手段(装置)が第1の多孔質体群及び第2多孔質体群の上に設けられ、滴下手段としてディスペンサーを用いることができ、各多孔質体11への防錆剤の含浸が行われる。

【0028】

図2は、各多孔質体の片側を留め具によって保持された状態を示す断面図である。留め具16は、断面略コ字状で、一方が開閉可能であり、各多孔質体11の上下を保持し、その積層体同士が互いに留め具16同士が接し互いに摺動するように配置されると共に、留め具16の断面略コ字状の両端部には互いに対向するように係止部18が存在し、多孔質体11から留め具16が外れるのを防止する機能を果たしている。留め具16の材質には18-8ステンレス鋼を使用し、多孔質体11同士が互いに備える留め具16を通して滑りながら動くことにより、互いに独立して線材1側に移動することができる。

【0029】

図3は、図1のa−a断面図である。図3に示すように、各多孔質体11は、線材1に接する反対側の片側が断面略コ字状の留め具16によって保持され、5層に積層されて左右の第1の多孔質体群と第2の多孔質体群が夫々中心部の多孔質体11によって線材1が挟まれ、それぞれの第1の多孔質体群と第2の多孔質体群は18−8ステンレス鋼板からなる外枠14によって覆われている。

【0030】

第1の多孔質体群と第2の多孔質体群を覆う各外枠14には、ねじ込み式で、18-8ステンレス鋼の配管13が設けられ、配管には外枠14とは反対側の端部に図示しないエアーを供給するホースが接続される。

【0031】

又、外枠14内は、その内部が密閉されており、その内部にビニールやゴムなどの風船状の袋体17が配管13に一体に結合されて設けられている。この袋体17には、配管13から流入するエアーが供給されて膨張することにより多孔質体11を線材1側に移動させると共に押圧し、その押圧によって多孔質体11の線材1の摺動による摩耗による線材1と多孔質体11との間に隙間が形成されるのを防ぐことができる。

【0032】

線材1は、対向する第1の多孔質体群及び第2多孔質体群の多孔質体11間に配置され、図3において紙面方向に走行している。そして、第1の多孔質体群と第2多孔質体群の複数の各多孔質体11は、線材1側に左右方向に移動し、それらの複数の多孔質体11によって線材1を挟む構造を有する。

【0033】

このとき、第1の多孔質体群及び第2の多孔質体群を構成する多孔質体11のうち、線材1と接する位置にある互いに対向した1対の多孔質体11は、夫々の厚さtが線材1の直径Dよりも小さい構成になっている。

【0034】

一方、1対の多孔質体11の夫々の厚さtと線材1の直径Dとが、t>Dの場合は、1対の多孔質体11が対向する面には、線材1を介する部分領域と、線材1を介さずにその両側に多孔質体11同士が接触する部分領域とが存在している。

【0035】

そして、線材1を介する部分領域は、線速増加による線材進行方向と直行する方向への線材1のプレ(揺れ)により線材側から多孔質体11へと作用する押圧力と、多孔質体11の外側から線材1に向けた押圧力とにより、多孔質体11の潰れや摩耗が顕著に発生する一方で、線材1を介さずにその両側に多孔質体11同士が接触する部分領域にかかる圧力は、多孔質体11の外側からの圧力だけであるため、この部分領域における多孔質体11の潰れの程度は少ない。

【0036】

従って、このため、両部分領域の間に作用する押圧力の差が生じて、多孔質体11の潰れ量において差が生じることにより、線材1を介する部分領域において、線材1と多孔質体11との間に隙間が生じてしまう。

【0037】

これに対し、本発明の実施の形態では、線材1と接する位置にあり、かつ互いに対向した1対の多孔質体11の夫々の厚さtの値が線材の直径Dの値以下の構成になっており、第1の多孔質体群及び第2の多孔質体群における各多孔質体11は互いに独立して進退自在に構成されているため、1対の多孔質体11は他の多孔質体11の影響を受けずに線材1側に進行することができ、線材1の側面形状に応じて密着させることができるために、線材1と多孔質体11との間の隙間をなくすことができる。

【0038】

本実施形態においては、線材1には銅線を用い、防錆剤にはトリトリアゾール粉末をアルコールで溶解した溶液を使用し、滴下装置15により1滴/20〜30秒、線材1の送り速度を800〜1500m/分として、線材1表面への防錆剤の塗布を行った結果、その表面への防錆剤の均一な塗布を確実に実現することができた。

【0039】

又、本実施形態によれば、線材1に接する多孔質体11はその消耗による部分を柔軟性のある袋体17による押圧によるスライドによって補充されるため、線材1との接触面積の十分な維持が図られ、それに伴って防錆剤の均一的な塗布が行われる。

【0040】

更に、本実施形態によれば、多孔質体11はスライドによって補充されるため、部品消耗の抑制と使用寿命の延長が図られると共に、その使用寿命に至った場合にはその部分のみの多孔質体11の部分交換による部品消耗の抑制が図られることが明らかとなった。

【符号の説明】

【0041】

11…多孔質体、12…線材、13…配管、14…外枠、15…滴下装置、16…留め具、17…袋体、18…係止部、19…防錆剤の滴下部、31…圧力、32…摩耗部(隙間発生箇所)、33…非摩耗部。

【技術分野】

【0001】

本発明は、新規な線材の防錆剤塗布方法及びその防錆剤塗布装置に関する。

【背景技術】

【0002】

従来の線材表面への防錆剤の形成として、特許文献1に示される線材の防錆剤塗布方法及びその防錆剤塗布装置がある。

【0003】

特許文献1においては、一定濃度の防錆剤溶液を含浸させた布ロールをペイオフリールから巻取リールで巻き取りつつ、それらペイオフリールと巻取リールとの間で布ロールを塗布ローラで導体に押し当てることにより、導体に防錆剤を塗布するもので、布ロールを一定のスピードで巻き取ることで、導体への防錆剤の塗布量を常に一定する導体の防錆剤塗布方法が示されている。

【0004】

又、特許文献1には、一定濃度の防錆剤溶液を含浸した布ロール、この布ロールを送り出しこれを巻き取るペイオフリールと巻取リール、これらペイオフリールと巻取リールとの間で布ロールを導体に押し当てるために設置される塗布ローラを、導体に対して左右又は上下一対として設置し、布ロール及びこれを巻き付けたペイオフリールを容器で密封することにより、溶剤中のアルコールの揮発を防止できる導体の防錆剤塗布装置が示されている。

【0005】

更に、特許文献1には、導体の上下にフェルトを設置し、フェルトに液ポンプによって防錆剤の溶液を供給して含浸させ、この防錆剤溶液を含浸させフェルト間を導体を通過させてその表面に防錆剤を塗布させる防錆剤塗布方法とその装置が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−152370号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1における前者の防錆剤塗布方法とその装置においては、摩耗初期は挟む力を強めて導体接触面を取り戻すことが出来るが、それ以降は挟む力を強めても導体接触面が取り戻せなくなる。これは、非摩耗部からの抵抗が大きくなるためである。よって、両側から常に圧力がかかるようにしても、溶液塗布量が安定しない。

【0008】

又、特許文献1における後者の防錆剤塗布方法とその装置においては、多孔質材のフェルトの小片で導体を挟み、そこに防錆剤を滴下し、多孔質材の毛細管現象を利用して導体に溶液を塗布するが、導体接触により多孔質材が部分的に摩耗すると接触面積が小さくなるため、連続使用中に導体への溶液塗布量が変化する問題がある。従って、多孔質材と導体との接触面積を維持し、導体への溶液塗布量を維持する必要がある。

【0009】

更に、特許文献1においては、後者の背景技術で問題となる塗布量維持に関する一つの解決策として前者の防錆剤塗布方法とその装置が提示されたが、布ロールの自動巻取機や揮発防止用の密閉容器設置など、大掛かりな設備改良が必要とされる。

【0010】

本発明の目的は、長期に亘って多孔質体と線材との接触面積を常に一定に維持することができ、それによって線材への防錆剤溶液の塗布量の均一化を実現し、防錆剤を線材の長手方向に均一に塗布し、線材の酸化防止及び線材と被覆との接着性を良好にする線材の防錆剤塗布方法及び塗布装置の提供することにある。

【課題を解決するための手段】

【0011】

本発明は、複数の多孔質体を積層し該多孔質体が互いに独立して進退自在に構成された第1の多孔質体群及び該第1の多孔質体群に対向するように設けられ複数の多孔質体を積層し該多孔質体が互いに独立して進退自在に構成された第2の多孔質体群を有し、前記第1の多孔質体群及び前記第2の多孔質体群に対して防錆剤を含浸させる工程と、

前記防錆剤が含浸された前記第1の多孔質体群と前記第2の多孔質体群との間に線材を通過させることにより、前記線材の表面に前記防錆剤を塗布する工程と、

を備える線材の表面に防錆剤を塗布する防錆剤塗布方法であって、

前記第1の多孔質体群及び前記第2の多孔質体群を構成する前記多孔質体のうち、前記線材と接する位置にある互いに対向した1対の前記多孔質体の夫々の厚さを前記線材の直径以下にすることを特徴とする線材への防錆剤塗布方法にある。

【0012】

又、本発明は、線材を両側から挟み込むように設けられ、かつ、互いに独立して前記線材側に移動可能に積層された複数の多孔質体からなる第1の多孔質体群及び第2の多孔質体群と、

該第1の多孔質体群及び該第2の多孔質体群の夫々を前記線材側に移動可能に保持する外枠と、

前記防錆剤の溶液を前記第1の多孔質体群と前記第2の多孔質体群とが互いに接する部分に滴下する防錆剤滴下装置とを備え、

前記第1の多孔質体群と前記第2の多孔質体群とが互いに接する間に前記線材を連続的に通過させて前記防錆剤滴下装置により滴下され含浸された前記防錆剤の溶液を前記線材の表面に塗布させることを特徴とする防錆剤塗布装置にある。

【0013】

更に、本発明は、複数の多孔質体が積層され、該各多孔質体が互いに独立して進退自在に構成された第1の多孔質体群と、

該第1の多孔質体群に対向するように設けられ、複数の多孔質体が積層され、該各多孔質体が互いに独立して進退自在に構成された第2の多孔質体群と、

前記第1の多孔質体群と前記第2の多孔質体群とが互いに接して対向させ、前記互いに接する部分に線材を連続的に通過させるように配置され、

前記第1の多孔質体群及び前記第2の多孔質体群の夫々を前記線材側に移動可能に保持する外枠と、

前記第1の多孔質体群及び前記第2の多孔質体群とを前記線材側に移動させるための加圧手段と、

前記第1の多孔質体群と前記第2の多孔質体群との互いに接する部分の上部に防錆剤の溶液を滴下する防錆剤滴下手段とを備え、

前記互いに接する部分に前記線材を連続的に通過させて前記線材の表面に防錆剤を塗布する防錆剤塗布装置であって、

前記第1の多孔質体群及び前記第2の多孔質体群を構成する前記多孔質体のうち、前記線材と接する位置にある互いに対向した1対の前記多孔質体の夫々の厚さが前記線材の直径以下であることを特徴とする。

【0014】

本発明においては、前記第1の多孔質体群及び前記第2の多孔質体群における個々の前記多孔質体の積層方向の厚さが線材の直径より小さい板状であること、又、前記第1の多孔質体群及び前記第2の多孔質体群における各多孔質体はその片側が金属板の留め具で挟まれており、前記留め具は前記線材に接する側の反対側に配置されること、又、前記第1の多孔質体群と前記第2の多孔質体群とを夫々に保持する前記各外枠に接続された配管と、前記各外枠内に設けられ前記配管を通して空圧又は液圧を形成させる媒体が供給され、該媒体を貯蔵する袋体とを有し、

該袋体を介して前記空圧又は液圧により前記複数の各多孔質体を前記線材側に押圧することが好ましい。

【0015】

即ち、本発明は、線材を挟んでいる多孔質体へ防錆剤溶液を滴下することで、毛細管現象により溶液が浸透し、その浸透した防錆剤溶液が線材表面へ塗布されるもので、多孔質体の後ろ側を金属板で挟みこんだものを線材の左右に同数積み重ね、それらの背後から一定の圧力を与えることで、多孔質体は摩耗した分だけ線材の方ヘスライドし、常に均一な接触面を維持することができるようにしたものである。

【0016】

更に、多孔質体は積み重ねることで積層方向に隣り合う多孔質体が互いに独立して線材側に移動可能としたので、線材への防錆剤溶液の塗布量の均一化が図れる。

【0017】

そして、本発明においては、線材の直径Dよりも多孔質材の厚みtの方が大きいと、非摩耗部(線材と接触していない部分)でフェルト同士が接触して抵抗が生まれる。したがって、多孔質体の厚みtを線材の直径Dよりも小さくする。

【0018】

多孔質体を線材の両側に積層方向に同数(好ましくは5層以上)積み重ねる。このとき、積層方向に隣り合う多孔質体同士の間に生まれる摩擦の影響を最小限にし、互いに独立して線材側に移動可能とするため、金属板を折り曲げた留め具で多孔質体の片側を挟み込むと共に、留め具の付いた面を線材と逆側に配置する。

【0019】

各多孔質体群の線材側の反対側を外枠で囲み、線材入出部分と防錆剤溶液の滴下部分を開放状態とし、線材と多孔質材との隙間が生じないようにするために、多孔質体群背面に一定の空圧又は液圧を与える。このとき、空圧又は液圧による媒体が線材側に漏れないよう外枠内に袋体を設け、密閉し、吹き付けによる多孔質体の乾燥を抑える。液圧として、油圧や水圧などによって行うことができ、同じく圧力部を袋体で密閉して多孔質材への媒体の混入を防止する。

【0020】

本発明においては、線材が一直線状に張られつつ長手方向へ移動することにより、線摩擦により多孔質体と線材の間に隙間が出来るが、留め具に挟まれた多孔質材が空圧又は液圧により線材の方ヘスライドし、多孔質体と線材の隙間を埋めることができ、長期に亘って多孔質体と線材との接触面積を常に一定に維持することができる。

【発明の効果】

【0021】

本発明によれば、長期に亘って多孔質体と線材との接触面積を常に一定に維持することによって線材への防錆剤溶液の塗布量の均一化を実現し、防錆剤が線材の長手方向に均一に塗布されることによって、線材の酸化防止及び線材と被覆との接着性を良好にする線材の防錆剤塗布方法及び塗布装置の提供することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の防錆剤塗布装置の斜視図である。

【図2】本発明における多孔質体を留め具によって保持された状態を示す断面図である。

【図3】図1のa−a断面図である。

【発明を実施するための形態】

【0023】

図1は、本発明の線材の防錆剤塗布装置の斜視図である。図1に示すように、防錆剤の液滴を含浸することができるフェルト素材からなる複数の多孔質体11が積層して配置されており、複数の多孔質体11の夫々は、隣接する多孔質体11に密着するように配置されている。

【0024】

本実施形態において、これら複数の多孔質体11が積層された第1の多孔質体群と同様に複数の多孔質体11が積層された第2多孔質体群は、互いに端面において対向し接触して夫々左右に配置され、夫々対向面と反対面側の全体が外枠14に嵌合されて配置され、1つの多孔質体11の夫々が外枠14内で左右方向に進退可能な板状の構造を有し、第1の多孔質体群と第2の多孔質体群とが完全に整列するように、複数の各多孔質体11を同一の形状とした。

【0025】

線材12は、左右に互いに対向して配置された多孔質体11間で互いに1つの多孔質体11に挟まれるように設置され、その一方向への移動によって防錆剤が塗布され、巻き取り装置に巻き取られる。

【0026】

又、図1に示すように、外枠14には、夫々配管13が設けられ、配管13と多孔質体11との間には袋体17が設けられ、袋体17には配管13からの空気等の供給が行われ、その供給によって大きく膨らむことによる袋体17を通して第1の多孔質体群と第2多孔質体群の各多孔質体11の夫々を線材1側に押し付けられるようになっている。

【0027】

更に、図1に示すように、防錆剤の液滴を第1の多孔質体群及び第2多孔質体群の滴下部19に滴下する滴下手段(装置)が第1の多孔質体群及び第2多孔質体群の上に設けられ、滴下手段としてディスペンサーを用いることができ、各多孔質体11への防錆剤の含浸が行われる。

【0028】

図2は、各多孔質体の片側を留め具によって保持された状態を示す断面図である。留め具16は、断面略コ字状で、一方が開閉可能であり、各多孔質体11の上下を保持し、その積層体同士が互いに留め具16同士が接し互いに摺動するように配置されると共に、留め具16の断面略コ字状の両端部には互いに対向するように係止部18が存在し、多孔質体11から留め具16が外れるのを防止する機能を果たしている。留め具16の材質には18-8ステンレス鋼を使用し、多孔質体11同士が互いに備える留め具16を通して滑りながら動くことにより、互いに独立して線材1側に移動することができる。

【0029】

図3は、図1のa−a断面図である。図3に示すように、各多孔質体11は、線材1に接する反対側の片側が断面略コ字状の留め具16によって保持され、5層に積層されて左右の第1の多孔質体群と第2の多孔質体群が夫々中心部の多孔質体11によって線材1が挟まれ、それぞれの第1の多孔質体群と第2の多孔質体群は18−8ステンレス鋼板からなる外枠14によって覆われている。

【0030】

第1の多孔質体群と第2の多孔質体群を覆う各外枠14には、ねじ込み式で、18-8ステンレス鋼の配管13が設けられ、配管には外枠14とは反対側の端部に図示しないエアーを供給するホースが接続される。

【0031】

又、外枠14内は、その内部が密閉されており、その内部にビニールやゴムなどの風船状の袋体17が配管13に一体に結合されて設けられている。この袋体17には、配管13から流入するエアーが供給されて膨張することにより多孔質体11を線材1側に移動させると共に押圧し、その押圧によって多孔質体11の線材1の摺動による摩耗による線材1と多孔質体11との間に隙間が形成されるのを防ぐことができる。

【0032】

線材1は、対向する第1の多孔質体群及び第2多孔質体群の多孔質体11間に配置され、図3において紙面方向に走行している。そして、第1の多孔質体群と第2多孔質体群の複数の各多孔質体11は、線材1側に左右方向に移動し、それらの複数の多孔質体11によって線材1を挟む構造を有する。

【0033】

このとき、第1の多孔質体群及び第2の多孔質体群を構成する多孔質体11のうち、線材1と接する位置にある互いに対向した1対の多孔質体11は、夫々の厚さtが線材1の直径Dよりも小さい構成になっている。

【0034】

一方、1対の多孔質体11の夫々の厚さtと線材1の直径Dとが、t>Dの場合は、1対の多孔質体11が対向する面には、線材1を介する部分領域と、線材1を介さずにその両側に多孔質体11同士が接触する部分領域とが存在している。

【0035】

そして、線材1を介する部分領域は、線速増加による線材進行方向と直行する方向への線材1のプレ(揺れ)により線材側から多孔質体11へと作用する押圧力と、多孔質体11の外側から線材1に向けた押圧力とにより、多孔質体11の潰れや摩耗が顕著に発生する一方で、線材1を介さずにその両側に多孔質体11同士が接触する部分領域にかかる圧力は、多孔質体11の外側からの圧力だけであるため、この部分領域における多孔質体11の潰れの程度は少ない。

【0036】

従って、このため、両部分領域の間に作用する押圧力の差が生じて、多孔質体11の潰れ量において差が生じることにより、線材1を介する部分領域において、線材1と多孔質体11との間に隙間が生じてしまう。

【0037】

これに対し、本発明の実施の形態では、線材1と接する位置にあり、かつ互いに対向した1対の多孔質体11の夫々の厚さtの値が線材の直径Dの値以下の構成になっており、第1の多孔質体群及び第2の多孔質体群における各多孔質体11は互いに独立して進退自在に構成されているため、1対の多孔質体11は他の多孔質体11の影響を受けずに線材1側に進行することができ、線材1の側面形状に応じて密着させることができるために、線材1と多孔質体11との間の隙間をなくすことができる。

【0038】

本実施形態においては、線材1には銅線を用い、防錆剤にはトリトリアゾール粉末をアルコールで溶解した溶液を使用し、滴下装置15により1滴/20〜30秒、線材1の送り速度を800〜1500m/分として、線材1表面への防錆剤の塗布を行った結果、その表面への防錆剤の均一な塗布を確実に実現することができた。

【0039】

又、本実施形態によれば、線材1に接する多孔質体11はその消耗による部分を柔軟性のある袋体17による押圧によるスライドによって補充されるため、線材1との接触面積の十分な維持が図られ、それに伴って防錆剤の均一的な塗布が行われる。

【0040】

更に、本実施形態によれば、多孔質体11はスライドによって補充されるため、部品消耗の抑制と使用寿命の延長が図られると共に、その使用寿命に至った場合にはその部分のみの多孔質体11の部分交換による部品消耗の抑制が図られることが明らかとなった。

【符号の説明】

【0041】

11…多孔質体、12…線材、13…配管、14…外枠、15…滴下装置、16…留め具、17…袋体、18…係止部、19…防錆剤の滴下部、31…圧力、32…摩耗部(隙間発生箇所)、33…非摩耗部。

【特許請求の範囲】

【請求項1】

複数の多孔質体を積層し該多孔質体が互いに独立して進退自在に構成された第1の多孔質体群及び該第1の多孔質体群に対向するように設けられ複数の多孔質体を積層し該多孔質体が互いに独立して進退自在に構成された第2の多孔質体群を有し、前記第1の多孔質体群と前記第2の多孔質体群とに対して防錆剤を含浸させる工程と、

前記防錆剤が含浸された前記第1の多孔質体群と前記第2の多孔質体群との間に線材を通過させることにより、前記線材の表面に前記防錆剤を塗布する工程と、

を備える線材の防錆剤塗布方法であって、

前記第1の多孔質体群及び前記第2の多孔質体群を構成する前記各多孔質体のうち、前記線材と接する位置にある互いに対向した1対の前記多孔質体の夫々の厚さを前記線材の直径以下にすることを特徴とする線材の防錆剤塗布方法。

【請求項2】

線材を両側から挟み込むように設けられ、かつ、互いに独立して前記線材側に移動可能に積層された複数の多孔質体からなる第1の多孔質体群及び第2の多孔質体群と、

該第1の多孔質体群及び第2の多孔質体群の夫々を保持すると共に前記線材側に移動可能に保持する外枠と、

防錆剤の溶液を前記第1の多孔質体群と前記第2の多孔質体群とが互いに接する部分に滴下する防錆剤滴下装置とを備え、

前記第1の多孔質体群と前記第2の多孔質体群とが互いに接する間に前記線材を連続的に通過させて前記防錆剤滴下装置により滴下され含浸された前記防錆剤の溶液を前記線材の表面に塗布させる

ことを特徴とする防錆剤塗布装置。

【請求項3】

複数の多孔質体が積層され、該各多孔質体が互いに独立して進退自在に構成された第1の多孔質体群と、

該第1の多孔質体群に対向するように設けられ、複数の多孔質体が積層され、該各多孔質体が互いに独立して進退自在に構成された第2の多孔質体群と、

前記第1の多孔質体群と前記第2の多孔質体群とが互いに接して対向させ、前記互いに接する部分に線材を連続的に通過させるように配置され、

前記第1の多孔質体群及び前記第2の多孔質体群の夫々を保持すると共に前記線材側に移動可能に保持する外枠と、

前記第1の多孔質体群及び前記第2の多孔質体群とを前記線材側に移動させるための加圧手段と、

前記第1の多孔質体群と前記第2の多孔質体群との互いに接する部分の上部に防錆剤の溶液を滴下する防錆剤滴下手段とを備え、

前記互いに接する部分に前記線材を連続的に通過させて線材表面に防錆剤を塗布する防錆剤塗布装置であって、

前記第1の多孔質体群及び前記第2の多孔質体群を構成する前記多孔質体のうち、前記線材と接する位置にある互いに対向した1対の多孔質体の夫々の厚さが前記線材の直径以下であることを特徴とする防錆剤塗布装置。

【請求項4】

請求項2又は3において、前記第1の多孔質体群及び前記第2の多孔質体群における個々の前記多孔質体はその積層方向の厚さが線材の直径より小さい板状であることを特徴とする防錆剤塗布装置。

【請求項5】

請求項2〜4のいずれかにおいて、前記第1の多孔質体群及び前記第2の多孔質体群における各多孔質体はその片側が金属板の留め具で挟まれており、前記留め具は前記線材に接する側の反対側に配置されていることを特徴とする防錆剤塗布装置。

【請求項6】

請求項2〜5のいずれかにおいて、前記第1の多孔質体群と前記第2の多孔質体群とを夫々に保持する前記各外枠に接続された配管と、

前記各外枠内に設けられ前記配管を通して空圧又は液圧を形成させる媒体が供給され、該媒体を貯蔵する袋体とを有し、

該袋体を介して前記空圧又は液圧により前記複数の各多孔質体を前記線材側に押圧することを特徴とする防錆剤塗布装置。

【請求項1】

複数の多孔質体を積層し該多孔質体が互いに独立して進退自在に構成された第1の多孔質体群及び該第1の多孔質体群に対向するように設けられ複数の多孔質体を積層し該多孔質体が互いに独立して進退自在に構成された第2の多孔質体群を有し、前記第1の多孔質体群と前記第2の多孔質体群とに対して防錆剤を含浸させる工程と、

前記防錆剤が含浸された前記第1の多孔質体群と前記第2の多孔質体群との間に線材を通過させることにより、前記線材の表面に前記防錆剤を塗布する工程と、

を備える線材の防錆剤塗布方法であって、

前記第1の多孔質体群及び前記第2の多孔質体群を構成する前記各多孔質体のうち、前記線材と接する位置にある互いに対向した1対の前記多孔質体の夫々の厚さを前記線材の直径以下にすることを特徴とする線材の防錆剤塗布方法。

【請求項2】

線材を両側から挟み込むように設けられ、かつ、互いに独立して前記線材側に移動可能に積層された複数の多孔質体からなる第1の多孔質体群及び第2の多孔質体群と、

該第1の多孔質体群及び第2の多孔質体群の夫々を保持すると共に前記線材側に移動可能に保持する外枠と、

防錆剤の溶液を前記第1の多孔質体群と前記第2の多孔質体群とが互いに接する部分に滴下する防錆剤滴下装置とを備え、

前記第1の多孔質体群と前記第2の多孔質体群とが互いに接する間に前記線材を連続的に通過させて前記防錆剤滴下装置により滴下され含浸された前記防錆剤の溶液を前記線材の表面に塗布させる

ことを特徴とする防錆剤塗布装置。

【請求項3】

複数の多孔質体が積層され、該各多孔質体が互いに独立して進退自在に構成された第1の多孔質体群と、

該第1の多孔質体群に対向するように設けられ、複数の多孔質体が積層され、該各多孔質体が互いに独立して進退自在に構成された第2の多孔質体群と、

前記第1の多孔質体群と前記第2の多孔質体群とが互いに接して対向させ、前記互いに接する部分に線材を連続的に通過させるように配置され、

前記第1の多孔質体群及び前記第2の多孔質体群の夫々を保持すると共に前記線材側に移動可能に保持する外枠と、

前記第1の多孔質体群及び前記第2の多孔質体群とを前記線材側に移動させるための加圧手段と、

前記第1の多孔質体群と前記第2の多孔質体群との互いに接する部分の上部に防錆剤の溶液を滴下する防錆剤滴下手段とを備え、

前記互いに接する部分に前記線材を連続的に通過させて線材表面に防錆剤を塗布する防錆剤塗布装置であって、

前記第1の多孔質体群及び前記第2の多孔質体群を構成する前記多孔質体のうち、前記線材と接する位置にある互いに対向した1対の多孔質体の夫々の厚さが前記線材の直径以下であることを特徴とする防錆剤塗布装置。

【請求項4】

請求項2又は3において、前記第1の多孔質体群及び前記第2の多孔質体群における個々の前記多孔質体はその積層方向の厚さが線材の直径より小さい板状であることを特徴とする防錆剤塗布装置。

【請求項5】

請求項2〜4のいずれかにおいて、前記第1の多孔質体群及び前記第2の多孔質体群における各多孔質体はその片側が金属板の留め具で挟まれており、前記留め具は前記線材に接する側の反対側に配置されていることを特徴とする防錆剤塗布装置。

【請求項6】

請求項2〜5のいずれかにおいて、前記第1の多孔質体群と前記第2の多孔質体群とを夫々に保持する前記各外枠に接続された配管と、

前記各外枠内に設けられ前記配管を通して空圧又は液圧を形成させる媒体が供給され、該媒体を貯蔵する袋体とを有し、

該袋体を介して前記空圧又は液圧により前記複数の各多孔質体を前記線材側に押圧することを特徴とする防錆剤塗布装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−179580(P2012−179580A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−45846(P2011−45846)

【出願日】平成23年3月3日(2011.3.3)

【出願人】(592178381)日立製線株式会社 (20)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月3日(2011.3.3)

【出願人】(592178381)日立製線株式会社 (20)

【Fターム(参考)】

[ Back to top ]