線材コイル等積載用可動ラック装置、及びトラック又はトレーラー

【課題】 線材コイル等を横方向に二段積みした場合の貨物の地上高さを車輛高さ制限内に収めつつ積載重量制限内で可能な限り多数の貨物を積載可能とし、フォークリフト等で短時間に貨物の積み下ろしができ、積載時には容易に貨物を固定できる、簡素で堅牢な構造の、トラックやトレーラーへの線材コイルの積載手段を提供する。

【解決手段】

上段側線材コイルを保持固定する可動ラック装置であって、荷台上に積載した下段側線材コイルを挟んで荷台長手方向両側部に設けた一対の軌条と、該軌条上を下段側線材コイルを跨ぎつつ自在に滑動可能な一つ又は複数の可動ラック部と、から成り、前記可動ラック部は、無荷重の場合にはその下面と荷台上面との間に間隙を保持し、積載時にはその下面を荷台上面に密着させる懸架機構を持つ台車部と、前記軌条上での自己の滑動を制限するための係止機構を有することを特徴とする。

【解決手段】

上段側線材コイルを保持固定する可動ラック装置であって、荷台上に積載した下段側線材コイルを挟んで荷台長手方向両側部に設けた一対の軌条と、該軌条上を下段側線材コイルを跨ぎつつ自在に滑動可能な一つ又は複数の可動ラック部と、から成り、前記可動ラック部は、無荷重の場合にはその下面と荷台上面との間に間隙を保持し、積載時にはその下面を荷台上面に密着させる懸架機構を持つ台車部と、前記軌条上での自己の滑動を制限するための係止機構を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属線や導線その他の線材の輸送の際に用いられる、芯材に線材を巻きつけてなる線材コイルをトラック又はトレーラーに積載するために、荷台上に装備する荷崩れ防止用の可動ラック装置、及び該可動ラック装置を備えるトラック又はトレーラーに関する。

【背景技術】

【0002】

線材コイルを陸上輸送する場合、トラック又はトレーラーに積載して運搬するが、複数の線材コイルを、トラック又はトレーラーの荷台上に、コイル軸を荷台の短手方向に向けて一列に並べて積み付けることで、コイル形状を維持しつつ、出荷側及び入荷側の工場や倉庫での荷役作業の効率化が図られている。特に、コイル軸を荷台の短手方向に向けて積載した場合、フォークリフトがトラック又はトレーラの側面側からアクセスし、コイル軸の中心の空隙に直接フォークを挿入して線材コイルの揚げ降ろしが可能となるため、多数の線材コイル等の揚げ降ろしの際の作業効率が高い。

【0003】

ここで、輸送効率の観点からは、トラック又はトレーラーの荷台に一度に積載する線材コイルの数は、積載重量制限の範囲内で、可能な限り多い方が望ましく、コイル軸を荷台の短手方向に向けて横積みするだけでなく、上下二段にも積載できれば単純に積載量は二倍となり有利である。ただし、公道を走る車両において、許認可申請を必要としない車輛制限は高さ方向で3800mmであり、これを超える場合には当局の許可を得るとともに、先導車、後導車などの配備を義務づけられる場合もあり、手続が煩わしいほかコスト高ともなる。しかも、動力車と荷台部分が分離する構造で、荷台部分を取り換えて使用することが多いトレーラーの場合、かかる許可は動力車と荷台部分の組み合わせごとに要するため、さらに不利となる。従って、二段積みした場合の上段側線材コイルの頂部の地上高は3800mm以下とすることが望ましい。

【0004】

一方、線材コイルの直径は一般的に約1400mmであるから、垂直方向に単純に二段積みすると荷台上の貨物の高さは2800mmとなる。一般的な低床式トレーラーの荷台の高さは路面から1000mm前後であるから、上段側線材コイルの頂部の地上高は3800mm前後となって前述の高さ上限ぎりぎりかそれを超えてしまう可能性がある。そのため、線材コイルを単純に二段重ねするのではなく、下段と上段とで中心軸をずらし、上段側線材コイルの下端が下段側線材コイルの上端を結ぶラインの下側に互い違いに入り込むように積載することが望ましい。

【0005】

これにより、上段側線材コイルの頂部の荷台からの高さを2700mm以下にできるので、地上高も制限内に収めることが可能となる。実際には、線材コイル同士を直接接触させる形で二段積みすると、荷役作業やトラック又はトレーラーの走行中の振動等による摩擦で接触部が損傷したり、線材コイル自体の重量で相互の接触部位が変形したりする等の悪影響が考えられるため、線材コイル同士は若干の間隔を空けて積載し、上段側線材コイルも直接下段側線材コイルに載せるのではなく、何らかの手段で中空に保持することが望ましい。

【0006】

線材コイルの如き外観円筒形状の貨物を荷台上に二段積みするための技術しては、特許文献1乃至3に記載の先行技術が知られている。たとえば、特許文献1(昭56−102742号公報)に記載の巻紙専用運搬車では、荷台上に上下二段の床を設け、傾斜させた二階床に載せた巻紙が転がって二階床前端に設けた隙間から一階床に落下して整列し、最終的に上下二段積みを実現するものである。かかる先行技術は積み下ろし時の作業効率に優れるが、巻紙よりもはるかに重い鋼線材や鋼板を巻いた貨物の積載には不適であり、フォークリフトの適用にも不向きである。

【特許文献1】昭56−102742号公報

【0007】

特許文献2(平―175446号公報)に記載のキャリアパレットは、折り畳み可能な脚部を有するフラットベッド上に円筒形貨物を二段積みにした上で、フラットベッドごと貨物をトラック又はトレーラーの荷台に水平移動させるものである。かかる先行技術も積み下ろしの効率性は高いが、やはり耐荷重性・耐久性の面で重量貨物には不適である。

【特許文献2】平―175446号公報

【0008】

特許文献3(特開平11−227514号公報)に記載の貨物自動車の積み荷構造は、荷台上の架台を設置した荷箱の床面に設けた設置台を個別に昇降させることで貨物の二段積みを実現するものである。かかる先行技術も耐荷重性・耐久性の面で重量貨物には不適であるだけでなく、多数の油圧装置を必要とし、構造が複雑で高コストとなるという問題を有する。

【特許文献3】特開平11−227514号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、前述のような先行技術の有する問題点を解決し、トラック又はトレーラーの荷台に線材コイル、あるいは金属板をロール状に巻いた外観円筒形の重量貨物を二段積みして輸送するための積載手段を提供するものである。解決すべき課題は、二段積みした場合の貨物の頂部の地上高さを許認可申請が不要な3800mm以下に収めつつ積載重量制限内で可能な限り多数の貨物を積載可能とすること、上下段の線材コイル等を非接触とすること、トラック又はトレーラーの走行時の振動や揺れにより容易に荷崩れを起こさないこと、貨物をフォークリフトによって短時間に積み下ろしができ、積載時には容易に貨物を固定できること、貨物の重量に耐える簡素で堅牢な構造を低コストで実現すること、である。

【0010】

上記課題を解決するべく、本発明の請求項1に記載した発明は、複数の線材コイルを、トラック又はトレーラーの荷台上に、コイル軸を荷台短手方向に向けて上下二段に積み付けて積載する際に、上段側線材コイルを保持固定する可動ラック装置であって、前記可動ラック装置は、荷台上に積載した下段側線材コイルを挟んで荷台長手方向両側部に設けた一対の軌条と、該軌条上を下段側線材コイルを跨ぎつつ自在に滑動可能な一つ又は複数の可動ラック部と、から成り、前記可動ラック部は、本体フレームと、上段側線材コイルを保持する一つ又は複数のコイル保持部と、ひと組又は複数組の台車部とを有すること、を特徴とする。

【0011】

本発明に係る可動ラック装置を備えるトラック又はトレーラーにおいては、まず、荷台上に下段側線材コイル等を、コイル軸を荷台短手方向に向けて一列に積載する。線材コイル等は円筒形状であるため、平板な荷台上にそのまま積載すると荷台長手方向に転がり易く不安定であるため、荷台上には転がり防止用の係止機構を備えることが望ましい。かかる係止機構としては、角材あるいは線材コイルの外筒曲面に対応する「車止め」様の部材を線材コイルの両側に設置することが一般的であるが、あらかじめ荷台表面に線材コイルの外筒曲面を支持する形状の凹面を設けておくことがより望ましい。また、該凹面の表面の線材コイルの外筒曲面に直接接触する箇所には、たとえばゴムシート等の緩衝パッドを設置しておけば、輸送中の振動や揺れによる摩擦や衝撃により線材コイルが損傷することを防げるので、より望ましい。

【0012】

請求項1に記載の可動ラック装置は、まず、荷台表面の下段側線材コイルの列を挟む形で荷台長手方向両側部に左右一対の軌条を設け、該軌条上を下段側線材コイルを跨ぐ形で自在に滑動可能な一つ又は複数の可動ラック部を設ける。該可動ラック部は積込済みの下段側線材コイルの列を跨ぎつつ軌条上を自在に滑動し、所定の位置で係止された後にその上部に上段側線材コイルを積載するものである。

【0013】

ここで、前記軌条を荷台表面の高さに設置した場合、前記可動ラック部の高さは、下段側線材コイルの直径に加えて上段側線材コイルの保持部分の高さを必要とするため、荷台左右方向の揺れに対して不安定となるおそれがある。そこで、たとえば、荷台上の下段側線材コイルの列を挟む形で荷台長手方向沿いに左右一対の固定構造体を設け、軌条を該固定構造体の上面に設置すれば、軌条の設置位置を高くすることができ、その分、前記可動ラック部自体の高さを低くするこが可能となって、可動ラック部及びそれが積載する上段側線材コイルの安定性を高めることができる。この場合、前記固定構造体の上面高さは、荷台上の下段側線材コイルの中心軸よりやや低い位置としてやれば、荷台側面からフォークリフトで線材コイルを積み下ろしする際に、フォークリフトのフォークと前記固定構造体が干渉せず、貨物の積み下ろしに支障を生じない様にすることができる。このように、荷台上に前記固定構造体を設置した上で、その上面に前記軌条を設置すれば、前記可動ラック部自体の高さを抑制できるため貨物の安定性が高まるのでより望ましいが、かかる固定構造体を設置するか否かは任意であり、前記軌条を荷台上面に直接設置しても良い。

【0014】

次に、前記可動ラック部は、たとえば角鋼管を溶接して堅牢に構成した本体フレームと、上段側線材コイルを保持する一つ又は複数のコイル保持部と、ひと組又は複数組の台車部から成る。前記本体フレームの上部は、上段側線材コイルを転動しないように保持固定するコイル保持部を有し、該コイル保持部においても、線材コイルの外筒曲面に直接接触する箇所には、たとえばゴムシート等の緩衝パッドを設置しておくことが望ましい。一方、前記台車部は、前記可動ラック部を前記軌条に沿って自在に滑動可能とする車輪を有するが、該車輪がトラック又はトレーラーの走行中の振動や揺れによって軌条から脱落又は脱線しないような構造を有することが望ましい。たとえば、前記軌条を上部にスリットを有する角鋼管から構成し、前記台車部のうち車輪部分を前記角鋼管内に収納し、前記スリットを通して本体フレームと接続することが考えられる。その場合、車輪部分は、前記可動ラック部の重量を支えつつ軌条上を滑動する垂直車輪と軌条を構成する角鋼管の側面両内壁に沿って台車部の滑動を誘導する水平車輪とを備えたものとすることがより望ましい。

【0015】

なお、前記可動ラック部に積載する上段側コイルの個数及び一組の可動ラック装置に設ける可動ラック部の台数は任意であるが、本発明を適用するトラック又はトレーラーの荷台の有効全長により適宜決定するべきである。一般的に、線材コイル等の貨物の荷役にはフォークを2本有するフォークリフトが用いられることが多いため、これに対応して可動ラック部は1台当たり2本の線材コイルを積載するものとすることが望ましい。また、一般的な低床型トレーラーの荷台低床部の全長は10000mmから12000mmであるので、直径1400mmの線材コイル2本を積載する可動ラックの全長を3000mmとした場合、3台の可動ラックを装備して上下段併せて12本の線材コイルを積載することが可能となる。

【0016】

次に、本願の請求項2に記載の発明は、請求項1に記載した可動ラック装置であって、前記台車部が、無荷重の場合には前記可動ラック部の下面と荷台上面との間に間隙を保持し、上段側線材コイル積載時には前記可動ラック部の下面を荷台上面に密着させる懸架機構を有すること、を特徴とする。

【0017】

前記請求項1に記載の可動ラック装置において、可動ラック部が上段側線材コイルを積載した状態でその総重量を前記台車部のみで支承する構造とした場合、台車部及び軌条は大きな荷重を支える必要があり、また、トラック又はトレーラーの走行中の振動や揺れによる荷重の変化も台車部と軌条に集中するため、これに耐えるためには極めて堅固な構造としなければならなくなる。

【0018】

ここで、上記の如く台車部に上下方向に伸縮可能な懸架機構を設けることにより、上段側線材コイルを積載した場合には該懸架機構がその重量を受けて収縮し、可動ラック部が下方に沈み込むことで可動ラック部の下部構造材が荷台上面又は前記固定構造体を設けた場合にはその上面に密着する。これにより、可動ラック部に上段側線材コイルを加えた総重量は台車部及び軌条にのみ集中することなく、可動ラック部の本体フレーム全体に分散させて支えることができる。

【0019】

一方、可動ラック部が空荷の場合には、前記台車部には可動ラック部に掛かる重量は本体フレームのみの分となるので、前記懸架機構は伸展して本体フレームは上方に上昇する。この際、本体フレームが上昇した状態において、下段側線材コイルを跨ぐ部分の荷台上の最低高さを下段側線材コイルの上端を超える位置に設定しておけば、空荷の可動ラック部は自在に下段側線材コイルの上を往復させることができる。

【0020】

また、上段側線材コイルの軸線が下段側線材コイルの軸線同士の中間点に位置するポジション(以下、「積載時ポジション」と記す。)に可動ラック部を移動させた上で上段側線材コイルを積載すれば、積載された上段側線材コイルは可動ラック部とともに下方に沈みこみ、可動ラック部の下部構造材が荷台上面又は前記固定構造体の上面に安定的に固定される。この時、上段側線材コイルの下端は下段側線材コイルの上端を結ぶ線よりも下に下がる形となるため、万一輸送中に可動ラック部が前後方向に滑動した場合でも、上下段の線材コイルが互いに抵触してそれ以上の滑動を制止するため、可動ラック部がそのまま荷台後端から転落したり、荷台前端に激突するような事態が防止される。

【0021】

それ以上に、前記懸架機構を付加することのメリットは、前記台車部が空荷状態の本体フレームの重量のみを支えるだけの耐荷重性を備えれば良くなるため、無用に堅固な構造が不要となり、可動ラック装置全体の構造の簡素化・低コスト化が可能となることである。

【0022】

なお、本発明における台車部は、前記可動ラックの支持以外の用途にも適用可能である。例えば、前記可動ラックを滑動させる一対の軌条の外側に、さらにもう一対の貨物を覆う幌用の軌条を設置し、台車部に幌の骨組み支柱を取り付けたものを複数装備して該支柱に幌布を張れば、簡単に展開・収納が可能な可動幌構造を実現できる。

【0023】

次に、本願の請求項3に記載の発明は、請求項1又は請求項2のいずれかに記載した可動ラック装置であって、前記可動ラック部は、前記軌条上での自己の滑動を制限するための係止機構を有することを特徴とする。

【0024】

前述の通り、可動ラック部は前記軌条上を自在に滑動可能であるため、線材コイルの積載時はもとより積載していない場合であっても、トラック又はトレーラーの走行中に勝手に荷台上を移動しないようにしておくことが安全確保上重要である。また、上段側線材コイルの積載時には、前記可動ラック部の位置を前述の積載時ポジションに正確に固定しておく必要もある。そのため、請求項3に記載の発明では、前記可動ラック部を所定の位置で荷台又は前記固定構造体に係止可能な係止機構を設ける。

【0025】

かかる係止機構の構造は特に限定されず、たとえば前記本体フレーム又は台車部に何らかの係止装置を設け、前記軌条あるいは荷台又は前記固定構造体を所定の位置で機械的に直接把持するものが考えられる。トラック又はトレーラーの荷台には、積載物の荷崩れ防止用の柱、いわゆるスタンションを挿入して起立状態に固定するための固定孔を等間隔に開設することがあるが、たとえば、前記本体フレームに可動ラック側固定管を取り付け、貨物積込時に可動ラック部を固定する際に該可動ラック側固定管の鉛直線下方に前記固定孔が一致する状態とし、その状態で前記可動ラック側固定管の上方から棒状の固定シャフトを挿入してそのまま前記固定孔にまで到達させて挿入嵌合することにより可動ラック部を荷台に係止すれば、極めて簡易な係止機構を実現することができる。かかる係止機構を可動ラック1台当たり少なくとも1つ以上設け、空荷の可動ラック部を移動する際は固定シャフトを抜脱しておき、積載時には可動ラック部の位置決めを行って固定シャフトを投入することで可動ラックを係止し、しかる後に上段側線材コイルの積み込みを行うのである。

【0026】

次に、本願の請求項4に記載の発明は、複数の線材コイルを、コイル軸を荷台短手方向に向けて上下二段に積み付けて輸送するためのトラック又はトレーラーであって、荷台上に請求項1乃至請求項3のいずれかに記載の可動ラック装置を備えることを特徴とする。

【0027】

本願請求項1乃至請求項3に記載の可動ラック装置は、軌条と該軌条上を滑動可能な一つ又は複数の可動ラック部とからのみ成るため、全長に渡って平板な荷台を有するトラック又はトレーラーの場合は荷台上面に直接軌条を設置するだけで装備可能である。そのため、前記先行事例のようにトラック又はトレーラーの荷台を大規模に改造する必要がなく、既存の一般的なトラック又はトレーラーに幅広く適用可能となってコストダウンを図れる。

【0028】

また、動力車との接続部の荷台面が高く、主たる荷台面が低い二段式低床式トレーラーの場合には、主たる荷台部分に前記固定構造体を設置して接続部の荷台面と上面を一致させ、荷台の全長に渡って軌条を設置すれば、下段側線材コイル積載時に可動ラック部を取り回せる滑動可能範囲が大きくなり、貨物積み込み時の利便性を向上することが可能となる。

【発明の効果】

【0029】

本発明は、輸送時の車輛の安定性、ひいては安全性を損なうことなく、車輛制限寸法内に収まる形で線材コイルを荷台の短手方向に一列かつ上下二段積みすることを可能とし、格別の専用動力も必要としない荷台の構造を簡易かつ低コストで提供することができる。そのため、当局の格別の許可を得ることなく、一段積みの場合に比べより多くの線材コイルを積み付けることができる。また、上下段の線材コイル等を非接触とすることが可能であり、走行時の振動や揺れによる荷崩れを防止するためのワイヤロープ等での貨物の緊縛固定作業の手間も最小限とできる。しかも、貨物をフォークリフトによって短時間に積み下ろしができ、貨物の重量に耐える簡素で堅牢な構造を低コストで実現することができる。そのため、安全かつ効率的な輸送と、許可取得のための手間や費用を節減の両面から、線材コイル輸送におけるコスト削減効果を高める効果を発揮する。

【発明を実施するための最良の形態】

【0030】

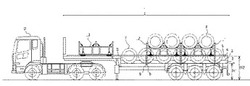

以下に、本発明を実施するための形態の例を図を用いて説明する。図1は、本願発明に係る可動ラック装置を線材コイル輸送用セミトレーラーの側面図であり、図2は後方から見た立面図である。動力車0にトレーラー部1が接続されているが、本図におけるトレーラー部1は、動力者0との結合部上の荷台部分の地上高が高く、主たる荷台部分は地上高が低い二段式のものを想定している。トレーラー部1の主たる荷台部分の両側には、荷台上に積載する下段側線材コイル7を挟む形で断面箱型の固定構造体4を設けており、該固定構造体4の上面は前記結合部上の荷台部分と同一面を成し、該面上に荷台の全長に渡って一対の軌条5を設置している。なお、図中のH1は主たる荷台部分2の地上高を示し、H2は固定構造体4の地上高を示している。

【0031】

また、主たる荷台部分2の上面には下段側線材コイル7を保持する凹面を有する底上げ部3を設置している。さらに、結合部上の荷台部分と主たる荷台部分には可動ラック部の係止手段を構成する荷台側固定管6を複数設けている。該荷台側固定管6は、結合部上の荷台部分においては荷台面に直接開口部を形成しており、主たる荷台部分においては、荷台フレームに設けた固定孔から前記固定構造体4の上面にかけて直立する形となり、固定構造体4の上面に開口部を形成している。さらに、前記軌条5上には下段側線材コイルを跨ぐ形で3台の可動ラック部L1〜L3を積載しており、いずれも軌条5上を自在に滑動可能としている。

【0032】

図1及び図2は、主たる荷台部分に合計6本の下段側線材コイル7を積載し、さらに中央の可動ラック部L2と後方側の可動ラック部L3上にはそれぞれ2本の上段側線材コイル8を積載した状態を示している。ここで、可動ラック部L2及びL3は、積載した上段側線材コイル8の軸が下段側線材コイル7の軸を結ぶ線の中間点の直上となる位置に係止されており、その際の上段側線材コイル8の下端は下段側線材コイル7の上端を結ぶ線よりも下に位置している。なお、可動ラック部L1は空荷の状態で全部の結合部上の荷台部分で待機している。

【0033】

図3は、本願発明に係る可動ラック装置を線材コイル輸送用セミトレーラーへの線材コイルの積み込み工程をイからホまで段階的に示した図である。線材コイルの積み込みは、まずイ図に示すように可動ラック部L1〜L3をすべてトレーラー1の荷台前方に詰めて配置しておき、たとえば荷台後方からフォークリフトで下段側線材コイル7を二本づつ順に荷台上に積載していく。ロ図では、最初の二本を積載後、可動ラック部L3を荷台の最後方に移動させ、次の二本の下段側線材コイル7を積載する。

この際、移動する可動ラック部L3は空荷であるので、すでに積載した下段側線材コイルの上端と干渉することなくその上方を通過できる。ハ図では、引き続き可動ラック部L2をすでに積載した下段側線材コイルの上を通過させ、さらに次の二本の下段側線材コイル7を積載して、下段側の積み込みを終了する。

【0034】

次に、ニ図では、可動ラック部L2及びL3を所定の係止位置に移動させた上でそれぞれ二本づつの上段側線材コイル8を積載する一方、残る可動ラック部L1も所定の係止位置に移動させ、ホ図に示すように上段側線材コイル8を積載し、上段側の積み込みも終了する。なお、輸送目的地での荷降ろしの際は、上段側線材コイル8を先に荷降ろしした上で空荷となった可動ラック部L1〜L3を順次邪魔にならない位置に移動させつつ下段側線材コイル7の荷降ろしを行う。可動ラック部L1〜L3は、空荷の状態ならば人力で容易に滑動可能である。なお、図ホのように上下段の線材コイルの積載を終了した後、トレーラーの積載荷重制限が許すならば、空いた結合部上の荷台部分にも適切な転動防止部材を軌条の間に設置することにより、さらに線材コイルを積載することも可能となる。

【0035】

図4は、前記可動ラックL1〜L3のいずれか一つを斜め上方から見た拡大図である。本体フレームは角鋼管又は丸鋼管から成る垂直部材10、下部縦部材11、上部縦部材12、横桁材13のほか、垂直補強部材14、横補強部材16によって荷台前後方向から見て門型の構造を成している。また、垂直部材10と上部縦部材12の間には傾斜部材15を有し、左右の傾斜部材15の間に保持部材17を渡して、対向する保持部材17の間に上段側線材コイル8を保持する構造とする。なお、前記保持部材17の上段側線材コイル8に接触する面にはゴムシート等の緩衝部材を貼付しておくことがより望ましい。また、本体フレームの四隅に位置する垂直部材10の軌条5側側面には可動ラック側固定管18がそれぞれ取り付けられており、該可動ラック側固定管18の下端は前記下部縦部材11の下面と面一となるようにしている。

【0036】

また、前記垂直補強部材14の外側面には支持部材19によって両側の軌条上に張り出す形で台車部20が取り付けられており、該台車部20は断面が上辺にスリットの入った角型の鋼管から成る一対の軌条5上を自在に滑動可能としている。台車部20は、上板21と下板22にの間に懸架部材23を挟み、下板22には車輪24が取り付けられ、該車輪24は前記軌条5を成す角鋼管内を走行する。車輪24は、軌条5の内部底面を走行するための垂直輪を示しているが、これに加えて内部側面に沿って台車部20の滑動を左右方向から安定させる水平輪(図示せず)を組み合わせた構造とすることが好適である。

【0037】

また、前記懸架部材23は、空荷時には本体フレームを横桁材13が下段側線材コイル7の上を通過可能なクリアランスを確保できる位置まで押し上げるとともに、上段側線材コイル8を積載した場合にはその重量によって縮み、下部縦部材11が前記固定構造体4の上面に密着する位置まで本体フレームを下降させる程度の反発力を有するものとする。その素材や構造は限定されないが、たとえば鋼線製螺旋ばね(コイルスプリング)を用いることが考えられ、鋼板製板ばねを用いても良い。

【0038】

かかる台車部20の構成により、可動ラック部L1〜L3は、空荷の場合は軌条上を自在に滑動し、所定の係止位置で上段側線材コイル8を積載した場合には本体フレーム自体が直接前記固定構造体4の上面に載る形となるため、台車部20は上段側線材コイル8の重量から解放されるのである。これにより、台車部20は本体フレームの重量のみを支えられるだけの強度の構造を有すれば良い。

【0039】

図5は、下段側線材コイル7を積載した上で、可動ラック部L1には上段側線材コイル8を積載し、可動ラック部L2は空荷とした状態を荷台側面から見た拡大側面図であり、図6はこれをトレーラーの後方から見た拡大立面図である。また、図7は、図5、図6で示した状態における荷台2、固定構造体4及びその上に設置した軌条5並びに可動ラック部L1、L2の状態を斜め上方から見た斜視図である。図5及び図6中のh1は荷台上面2から可動ラック部L1の頂部までの高さを示し、h2は同じく可動ラック部L2の頂部までの高さを示している。h1とh2の差異は前記懸架部材23の収縮伸展による可動ラック部の保持高さの変動を示す。

【0040】

荷台上面2に設けた固定孔から固定構造体4を貫通して該固定構造体4の上面まで荷台側固定管6が起立しており、該荷台側固定管6の鉛直上に前記可動ラック側固定管18が重なる位置が可動ラック部の係止位置となる。本図では、可動ラック部L1、L2が当該係止位置に停止し、上段側線材コイル8を積載した可動ラック部L1は前記下部縦部材11が前記固定構造体4の上面に載った状態まで下降している。そのため、前記可動ラック側固定管18の下端は前記荷台側固定管6の上端に接して両固定管が垂直に重なっており、前記可動ラック側固定管18の直上から棒状の固定シャフト25を挿入して両固定管内を貫通させている。これにより可動ラック部L1は該固定シャフト25により係止位置から動かないように係止されるのである。なお、他の可動ラック部L2、L3も同様の方法で荷台に対して係止される。

【0041】

以上、本発明に係る線材コイル積載用可動ラック装置、及びトラック又はトレーラーの荷台の構造の一実施形態について、具体的な構成と動作の各工程について詳細に説明したが、本発明は上記実施形態に限定されるものではなく、本発明の技術的思想の範囲内において改良又は変更が可能であり、それらは本発明の技術的範囲に属する。

【産業上の利用可能性】

【0042】

本発明によれば、輸送時の車輛の安定性、ひいては安全性を損なうことなく、車輛制限寸法内に収まる形で線材コイルを荷台の短手方向に一列かつ上下二段積みすることを可能とする荷台の構造を提供することができる。そのため、安全かつ効率的な輸送効率の向上と、許可取得のための手間や費用を節減の両面から、線材コイル輸送におけるコスト削減効果を高める効果を発揮するから、特に金属線や導線その他の線材、あるいはロール状に巻いた鋼板等の円筒形の重量貨物の輸送に適し、さらに装置のサイズを適宜変更することにより大口径の鋼管やコンクリート管等の輸送にも適する。

【図面の簡単な説明】

【0043】

【図1】本発明に係る線材コイル積載用可動ラック装置を適用した線材コイル輸送用のセミトレーラーの側面図である。

【図2】前記トレーラーを後方から観た図である。

【図3】前記トレーラーへの線材コイルの積み込み工程を段階的に示した図である。

【図4】本発明に係る線材コイル積載用可動ラック装置の斜視図である。

【図5】下段側線材コイル7を積載した上で、可動ラック部L1には上段側線材コイル8を積載し、可動ラック部L2は空荷とした状態を荷台側面から見た拡大側面図である。

【図6】図5の状態をトレーラーの後方から見た拡大立面図である。

【図7】図5の状態の荷台部分の斜視図である。

【符号の説明】

【0044】

0 動力車

1 トレーラー(セミトレーラー)

2 荷台

3 底上げ部

4 固定構造体

5 軌条

6 荷台側固定管

7 下段側線材コイル

8 上段側線材コイル

10 垂直部材

11 下部縦部材

12 上部縦部材

13 横桁材

14 垂直補強部材

15 傾斜部材

16 横補強部材

17 保持部材

18 可動ラック側固定管

19 支持部材

20 台車部

21 上板

22 下板

23 懸架部材

24 車輪

25 固定シャフト

【技術分野】

【0001】

本発明は、金属線や導線その他の線材の輸送の際に用いられる、芯材に線材を巻きつけてなる線材コイルをトラック又はトレーラーに積載するために、荷台上に装備する荷崩れ防止用の可動ラック装置、及び該可動ラック装置を備えるトラック又はトレーラーに関する。

【背景技術】

【0002】

線材コイルを陸上輸送する場合、トラック又はトレーラーに積載して運搬するが、複数の線材コイルを、トラック又はトレーラーの荷台上に、コイル軸を荷台の短手方向に向けて一列に並べて積み付けることで、コイル形状を維持しつつ、出荷側及び入荷側の工場や倉庫での荷役作業の効率化が図られている。特に、コイル軸を荷台の短手方向に向けて積載した場合、フォークリフトがトラック又はトレーラの側面側からアクセスし、コイル軸の中心の空隙に直接フォークを挿入して線材コイルの揚げ降ろしが可能となるため、多数の線材コイル等の揚げ降ろしの際の作業効率が高い。

【0003】

ここで、輸送効率の観点からは、トラック又はトレーラーの荷台に一度に積載する線材コイルの数は、積載重量制限の範囲内で、可能な限り多い方が望ましく、コイル軸を荷台の短手方向に向けて横積みするだけでなく、上下二段にも積載できれば単純に積載量は二倍となり有利である。ただし、公道を走る車両において、許認可申請を必要としない車輛制限は高さ方向で3800mmであり、これを超える場合には当局の許可を得るとともに、先導車、後導車などの配備を義務づけられる場合もあり、手続が煩わしいほかコスト高ともなる。しかも、動力車と荷台部分が分離する構造で、荷台部分を取り換えて使用することが多いトレーラーの場合、かかる許可は動力車と荷台部分の組み合わせごとに要するため、さらに不利となる。従って、二段積みした場合の上段側線材コイルの頂部の地上高は3800mm以下とすることが望ましい。

【0004】

一方、線材コイルの直径は一般的に約1400mmであるから、垂直方向に単純に二段積みすると荷台上の貨物の高さは2800mmとなる。一般的な低床式トレーラーの荷台の高さは路面から1000mm前後であるから、上段側線材コイルの頂部の地上高は3800mm前後となって前述の高さ上限ぎりぎりかそれを超えてしまう可能性がある。そのため、線材コイルを単純に二段重ねするのではなく、下段と上段とで中心軸をずらし、上段側線材コイルの下端が下段側線材コイルの上端を結ぶラインの下側に互い違いに入り込むように積載することが望ましい。

【0005】

これにより、上段側線材コイルの頂部の荷台からの高さを2700mm以下にできるので、地上高も制限内に収めることが可能となる。実際には、線材コイル同士を直接接触させる形で二段積みすると、荷役作業やトラック又はトレーラーの走行中の振動等による摩擦で接触部が損傷したり、線材コイル自体の重量で相互の接触部位が変形したりする等の悪影響が考えられるため、線材コイル同士は若干の間隔を空けて積載し、上段側線材コイルも直接下段側線材コイルに載せるのではなく、何らかの手段で中空に保持することが望ましい。

【0006】

線材コイルの如き外観円筒形状の貨物を荷台上に二段積みするための技術しては、特許文献1乃至3に記載の先行技術が知られている。たとえば、特許文献1(昭56−102742号公報)に記載の巻紙専用運搬車では、荷台上に上下二段の床を設け、傾斜させた二階床に載せた巻紙が転がって二階床前端に設けた隙間から一階床に落下して整列し、最終的に上下二段積みを実現するものである。かかる先行技術は積み下ろし時の作業効率に優れるが、巻紙よりもはるかに重い鋼線材や鋼板を巻いた貨物の積載には不適であり、フォークリフトの適用にも不向きである。

【特許文献1】昭56−102742号公報

【0007】

特許文献2(平―175446号公報)に記載のキャリアパレットは、折り畳み可能な脚部を有するフラットベッド上に円筒形貨物を二段積みにした上で、フラットベッドごと貨物をトラック又はトレーラーの荷台に水平移動させるものである。かかる先行技術も積み下ろしの効率性は高いが、やはり耐荷重性・耐久性の面で重量貨物には不適である。

【特許文献2】平―175446号公報

【0008】

特許文献3(特開平11−227514号公報)に記載の貨物自動車の積み荷構造は、荷台上の架台を設置した荷箱の床面に設けた設置台を個別に昇降させることで貨物の二段積みを実現するものである。かかる先行技術も耐荷重性・耐久性の面で重量貨物には不適であるだけでなく、多数の油圧装置を必要とし、構造が複雑で高コストとなるという問題を有する。

【特許文献3】特開平11−227514号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、前述のような先行技術の有する問題点を解決し、トラック又はトレーラーの荷台に線材コイル、あるいは金属板をロール状に巻いた外観円筒形の重量貨物を二段積みして輸送するための積載手段を提供するものである。解決すべき課題は、二段積みした場合の貨物の頂部の地上高さを許認可申請が不要な3800mm以下に収めつつ積載重量制限内で可能な限り多数の貨物を積載可能とすること、上下段の線材コイル等を非接触とすること、トラック又はトレーラーの走行時の振動や揺れにより容易に荷崩れを起こさないこと、貨物をフォークリフトによって短時間に積み下ろしができ、積載時には容易に貨物を固定できること、貨物の重量に耐える簡素で堅牢な構造を低コストで実現すること、である。

【0010】

上記課題を解決するべく、本発明の請求項1に記載した発明は、複数の線材コイルを、トラック又はトレーラーの荷台上に、コイル軸を荷台短手方向に向けて上下二段に積み付けて積載する際に、上段側線材コイルを保持固定する可動ラック装置であって、前記可動ラック装置は、荷台上に積載した下段側線材コイルを挟んで荷台長手方向両側部に設けた一対の軌条と、該軌条上を下段側線材コイルを跨ぎつつ自在に滑動可能な一つ又は複数の可動ラック部と、から成り、前記可動ラック部は、本体フレームと、上段側線材コイルを保持する一つ又は複数のコイル保持部と、ひと組又は複数組の台車部とを有すること、を特徴とする。

【0011】

本発明に係る可動ラック装置を備えるトラック又はトレーラーにおいては、まず、荷台上に下段側線材コイル等を、コイル軸を荷台短手方向に向けて一列に積載する。線材コイル等は円筒形状であるため、平板な荷台上にそのまま積載すると荷台長手方向に転がり易く不安定であるため、荷台上には転がり防止用の係止機構を備えることが望ましい。かかる係止機構としては、角材あるいは線材コイルの外筒曲面に対応する「車止め」様の部材を線材コイルの両側に設置することが一般的であるが、あらかじめ荷台表面に線材コイルの外筒曲面を支持する形状の凹面を設けておくことがより望ましい。また、該凹面の表面の線材コイルの外筒曲面に直接接触する箇所には、たとえばゴムシート等の緩衝パッドを設置しておけば、輸送中の振動や揺れによる摩擦や衝撃により線材コイルが損傷することを防げるので、より望ましい。

【0012】

請求項1に記載の可動ラック装置は、まず、荷台表面の下段側線材コイルの列を挟む形で荷台長手方向両側部に左右一対の軌条を設け、該軌条上を下段側線材コイルを跨ぐ形で自在に滑動可能な一つ又は複数の可動ラック部を設ける。該可動ラック部は積込済みの下段側線材コイルの列を跨ぎつつ軌条上を自在に滑動し、所定の位置で係止された後にその上部に上段側線材コイルを積載するものである。

【0013】

ここで、前記軌条を荷台表面の高さに設置した場合、前記可動ラック部の高さは、下段側線材コイルの直径に加えて上段側線材コイルの保持部分の高さを必要とするため、荷台左右方向の揺れに対して不安定となるおそれがある。そこで、たとえば、荷台上の下段側線材コイルの列を挟む形で荷台長手方向沿いに左右一対の固定構造体を設け、軌条を該固定構造体の上面に設置すれば、軌条の設置位置を高くすることができ、その分、前記可動ラック部自体の高さを低くするこが可能となって、可動ラック部及びそれが積載する上段側線材コイルの安定性を高めることができる。この場合、前記固定構造体の上面高さは、荷台上の下段側線材コイルの中心軸よりやや低い位置としてやれば、荷台側面からフォークリフトで線材コイルを積み下ろしする際に、フォークリフトのフォークと前記固定構造体が干渉せず、貨物の積み下ろしに支障を生じない様にすることができる。このように、荷台上に前記固定構造体を設置した上で、その上面に前記軌条を設置すれば、前記可動ラック部自体の高さを抑制できるため貨物の安定性が高まるのでより望ましいが、かかる固定構造体を設置するか否かは任意であり、前記軌条を荷台上面に直接設置しても良い。

【0014】

次に、前記可動ラック部は、たとえば角鋼管を溶接して堅牢に構成した本体フレームと、上段側線材コイルを保持する一つ又は複数のコイル保持部と、ひと組又は複数組の台車部から成る。前記本体フレームの上部は、上段側線材コイルを転動しないように保持固定するコイル保持部を有し、該コイル保持部においても、線材コイルの外筒曲面に直接接触する箇所には、たとえばゴムシート等の緩衝パッドを設置しておくことが望ましい。一方、前記台車部は、前記可動ラック部を前記軌条に沿って自在に滑動可能とする車輪を有するが、該車輪がトラック又はトレーラーの走行中の振動や揺れによって軌条から脱落又は脱線しないような構造を有することが望ましい。たとえば、前記軌条を上部にスリットを有する角鋼管から構成し、前記台車部のうち車輪部分を前記角鋼管内に収納し、前記スリットを通して本体フレームと接続することが考えられる。その場合、車輪部分は、前記可動ラック部の重量を支えつつ軌条上を滑動する垂直車輪と軌条を構成する角鋼管の側面両内壁に沿って台車部の滑動を誘導する水平車輪とを備えたものとすることがより望ましい。

【0015】

なお、前記可動ラック部に積載する上段側コイルの個数及び一組の可動ラック装置に設ける可動ラック部の台数は任意であるが、本発明を適用するトラック又はトレーラーの荷台の有効全長により適宜決定するべきである。一般的に、線材コイル等の貨物の荷役にはフォークを2本有するフォークリフトが用いられることが多いため、これに対応して可動ラック部は1台当たり2本の線材コイルを積載するものとすることが望ましい。また、一般的な低床型トレーラーの荷台低床部の全長は10000mmから12000mmであるので、直径1400mmの線材コイル2本を積載する可動ラックの全長を3000mmとした場合、3台の可動ラックを装備して上下段併せて12本の線材コイルを積載することが可能となる。

【0016】

次に、本願の請求項2に記載の発明は、請求項1に記載した可動ラック装置であって、前記台車部が、無荷重の場合には前記可動ラック部の下面と荷台上面との間に間隙を保持し、上段側線材コイル積載時には前記可動ラック部の下面を荷台上面に密着させる懸架機構を有すること、を特徴とする。

【0017】

前記請求項1に記載の可動ラック装置において、可動ラック部が上段側線材コイルを積載した状態でその総重量を前記台車部のみで支承する構造とした場合、台車部及び軌条は大きな荷重を支える必要があり、また、トラック又はトレーラーの走行中の振動や揺れによる荷重の変化も台車部と軌条に集中するため、これに耐えるためには極めて堅固な構造としなければならなくなる。

【0018】

ここで、上記の如く台車部に上下方向に伸縮可能な懸架機構を設けることにより、上段側線材コイルを積載した場合には該懸架機構がその重量を受けて収縮し、可動ラック部が下方に沈み込むことで可動ラック部の下部構造材が荷台上面又は前記固定構造体を設けた場合にはその上面に密着する。これにより、可動ラック部に上段側線材コイルを加えた総重量は台車部及び軌条にのみ集中することなく、可動ラック部の本体フレーム全体に分散させて支えることができる。

【0019】

一方、可動ラック部が空荷の場合には、前記台車部には可動ラック部に掛かる重量は本体フレームのみの分となるので、前記懸架機構は伸展して本体フレームは上方に上昇する。この際、本体フレームが上昇した状態において、下段側線材コイルを跨ぐ部分の荷台上の最低高さを下段側線材コイルの上端を超える位置に設定しておけば、空荷の可動ラック部は自在に下段側線材コイルの上を往復させることができる。

【0020】

また、上段側線材コイルの軸線が下段側線材コイルの軸線同士の中間点に位置するポジション(以下、「積載時ポジション」と記す。)に可動ラック部を移動させた上で上段側線材コイルを積載すれば、積載された上段側線材コイルは可動ラック部とともに下方に沈みこみ、可動ラック部の下部構造材が荷台上面又は前記固定構造体の上面に安定的に固定される。この時、上段側線材コイルの下端は下段側線材コイルの上端を結ぶ線よりも下に下がる形となるため、万一輸送中に可動ラック部が前後方向に滑動した場合でも、上下段の線材コイルが互いに抵触してそれ以上の滑動を制止するため、可動ラック部がそのまま荷台後端から転落したり、荷台前端に激突するような事態が防止される。

【0021】

それ以上に、前記懸架機構を付加することのメリットは、前記台車部が空荷状態の本体フレームの重量のみを支えるだけの耐荷重性を備えれば良くなるため、無用に堅固な構造が不要となり、可動ラック装置全体の構造の簡素化・低コスト化が可能となることである。

【0022】

なお、本発明における台車部は、前記可動ラックの支持以外の用途にも適用可能である。例えば、前記可動ラックを滑動させる一対の軌条の外側に、さらにもう一対の貨物を覆う幌用の軌条を設置し、台車部に幌の骨組み支柱を取り付けたものを複数装備して該支柱に幌布を張れば、簡単に展開・収納が可能な可動幌構造を実現できる。

【0023】

次に、本願の請求項3に記載の発明は、請求項1又は請求項2のいずれかに記載した可動ラック装置であって、前記可動ラック部は、前記軌条上での自己の滑動を制限するための係止機構を有することを特徴とする。

【0024】

前述の通り、可動ラック部は前記軌条上を自在に滑動可能であるため、線材コイルの積載時はもとより積載していない場合であっても、トラック又はトレーラーの走行中に勝手に荷台上を移動しないようにしておくことが安全確保上重要である。また、上段側線材コイルの積載時には、前記可動ラック部の位置を前述の積載時ポジションに正確に固定しておく必要もある。そのため、請求項3に記載の発明では、前記可動ラック部を所定の位置で荷台又は前記固定構造体に係止可能な係止機構を設ける。

【0025】

かかる係止機構の構造は特に限定されず、たとえば前記本体フレーム又は台車部に何らかの係止装置を設け、前記軌条あるいは荷台又は前記固定構造体を所定の位置で機械的に直接把持するものが考えられる。トラック又はトレーラーの荷台には、積載物の荷崩れ防止用の柱、いわゆるスタンションを挿入して起立状態に固定するための固定孔を等間隔に開設することがあるが、たとえば、前記本体フレームに可動ラック側固定管を取り付け、貨物積込時に可動ラック部を固定する際に該可動ラック側固定管の鉛直線下方に前記固定孔が一致する状態とし、その状態で前記可動ラック側固定管の上方から棒状の固定シャフトを挿入してそのまま前記固定孔にまで到達させて挿入嵌合することにより可動ラック部を荷台に係止すれば、極めて簡易な係止機構を実現することができる。かかる係止機構を可動ラック1台当たり少なくとも1つ以上設け、空荷の可動ラック部を移動する際は固定シャフトを抜脱しておき、積載時には可動ラック部の位置決めを行って固定シャフトを投入することで可動ラックを係止し、しかる後に上段側線材コイルの積み込みを行うのである。

【0026】

次に、本願の請求項4に記載の発明は、複数の線材コイルを、コイル軸を荷台短手方向に向けて上下二段に積み付けて輸送するためのトラック又はトレーラーであって、荷台上に請求項1乃至請求項3のいずれかに記載の可動ラック装置を備えることを特徴とする。

【0027】

本願請求項1乃至請求項3に記載の可動ラック装置は、軌条と該軌条上を滑動可能な一つ又は複数の可動ラック部とからのみ成るため、全長に渡って平板な荷台を有するトラック又はトレーラーの場合は荷台上面に直接軌条を設置するだけで装備可能である。そのため、前記先行事例のようにトラック又はトレーラーの荷台を大規模に改造する必要がなく、既存の一般的なトラック又はトレーラーに幅広く適用可能となってコストダウンを図れる。

【0028】

また、動力車との接続部の荷台面が高く、主たる荷台面が低い二段式低床式トレーラーの場合には、主たる荷台部分に前記固定構造体を設置して接続部の荷台面と上面を一致させ、荷台の全長に渡って軌条を設置すれば、下段側線材コイル積載時に可動ラック部を取り回せる滑動可能範囲が大きくなり、貨物積み込み時の利便性を向上することが可能となる。

【発明の効果】

【0029】

本発明は、輸送時の車輛の安定性、ひいては安全性を損なうことなく、車輛制限寸法内に収まる形で線材コイルを荷台の短手方向に一列かつ上下二段積みすることを可能とし、格別の専用動力も必要としない荷台の構造を簡易かつ低コストで提供することができる。そのため、当局の格別の許可を得ることなく、一段積みの場合に比べより多くの線材コイルを積み付けることができる。また、上下段の線材コイル等を非接触とすることが可能であり、走行時の振動や揺れによる荷崩れを防止するためのワイヤロープ等での貨物の緊縛固定作業の手間も最小限とできる。しかも、貨物をフォークリフトによって短時間に積み下ろしができ、貨物の重量に耐える簡素で堅牢な構造を低コストで実現することができる。そのため、安全かつ効率的な輸送と、許可取得のための手間や費用を節減の両面から、線材コイル輸送におけるコスト削減効果を高める効果を発揮する。

【発明を実施するための最良の形態】

【0030】

以下に、本発明を実施するための形態の例を図を用いて説明する。図1は、本願発明に係る可動ラック装置を線材コイル輸送用セミトレーラーの側面図であり、図2は後方から見た立面図である。動力車0にトレーラー部1が接続されているが、本図におけるトレーラー部1は、動力者0との結合部上の荷台部分の地上高が高く、主たる荷台部分は地上高が低い二段式のものを想定している。トレーラー部1の主たる荷台部分の両側には、荷台上に積載する下段側線材コイル7を挟む形で断面箱型の固定構造体4を設けており、該固定構造体4の上面は前記結合部上の荷台部分と同一面を成し、該面上に荷台の全長に渡って一対の軌条5を設置している。なお、図中のH1は主たる荷台部分2の地上高を示し、H2は固定構造体4の地上高を示している。

【0031】

また、主たる荷台部分2の上面には下段側線材コイル7を保持する凹面を有する底上げ部3を設置している。さらに、結合部上の荷台部分と主たる荷台部分には可動ラック部の係止手段を構成する荷台側固定管6を複数設けている。該荷台側固定管6は、結合部上の荷台部分においては荷台面に直接開口部を形成しており、主たる荷台部分においては、荷台フレームに設けた固定孔から前記固定構造体4の上面にかけて直立する形となり、固定構造体4の上面に開口部を形成している。さらに、前記軌条5上には下段側線材コイルを跨ぐ形で3台の可動ラック部L1〜L3を積載しており、いずれも軌条5上を自在に滑動可能としている。

【0032】

図1及び図2は、主たる荷台部分に合計6本の下段側線材コイル7を積載し、さらに中央の可動ラック部L2と後方側の可動ラック部L3上にはそれぞれ2本の上段側線材コイル8を積載した状態を示している。ここで、可動ラック部L2及びL3は、積載した上段側線材コイル8の軸が下段側線材コイル7の軸を結ぶ線の中間点の直上となる位置に係止されており、その際の上段側線材コイル8の下端は下段側線材コイル7の上端を結ぶ線よりも下に位置している。なお、可動ラック部L1は空荷の状態で全部の結合部上の荷台部分で待機している。

【0033】

図3は、本願発明に係る可動ラック装置を線材コイル輸送用セミトレーラーへの線材コイルの積み込み工程をイからホまで段階的に示した図である。線材コイルの積み込みは、まずイ図に示すように可動ラック部L1〜L3をすべてトレーラー1の荷台前方に詰めて配置しておき、たとえば荷台後方からフォークリフトで下段側線材コイル7を二本づつ順に荷台上に積載していく。ロ図では、最初の二本を積載後、可動ラック部L3を荷台の最後方に移動させ、次の二本の下段側線材コイル7を積載する。

この際、移動する可動ラック部L3は空荷であるので、すでに積載した下段側線材コイルの上端と干渉することなくその上方を通過できる。ハ図では、引き続き可動ラック部L2をすでに積載した下段側線材コイルの上を通過させ、さらに次の二本の下段側線材コイル7を積載して、下段側の積み込みを終了する。

【0034】

次に、ニ図では、可動ラック部L2及びL3を所定の係止位置に移動させた上でそれぞれ二本づつの上段側線材コイル8を積載する一方、残る可動ラック部L1も所定の係止位置に移動させ、ホ図に示すように上段側線材コイル8を積載し、上段側の積み込みも終了する。なお、輸送目的地での荷降ろしの際は、上段側線材コイル8を先に荷降ろしした上で空荷となった可動ラック部L1〜L3を順次邪魔にならない位置に移動させつつ下段側線材コイル7の荷降ろしを行う。可動ラック部L1〜L3は、空荷の状態ならば人力で容易に滑動可能である。なお、図ホのように上下段の線材コイルの積載を終了した後、トレーラーの積載荷重制限が許すならば、空いた結合部上の荷台部分にも適切な転動防止部材を軌条の間に設置することにより、さらに線材コイルを積載することも可能となる。

【0035】

図4は、前記可動ラックL1〜L3のいずれか一つを斜め上方から見た拡大図である。本体フレームは角鋼管又は丸鋼管から成る垂直部材10、下部縦部材11、上部縦部材12、横桁材13のほか、垂直補強部材14、横補強部材16によって荷台前後方向から見て門型の構造を成している。また、垂直部材10と上部縦部材12の間には傾斜部材15を有し、左右の傾斜部材15の間に保持部材17を渡して、対向する保持部材17の間に上段側線材コイル8を保持する構造とする。なお、前記保持部材17の上段側線材コイル8に接触する面にはゴムシート等の緩衝部材を貼付しておくことがより望ましい。また、本体フレームの四隅に位置する垂直部材10の軌条5側側面には可動ラック側固定管18がそれぞれ取り付けられており、該可動ラック側固定管18の下端は前記下部縦部材11の下面と面一となるようにしている。

【0036】

また、前記垂直補強部材14の外側面には支持部材19によって両側の軌条上に張り出す形で台車部20が取り付けられており、該台車部20は断面が上辺にスリットの入った角型の鋼管から成る一対の軌条5上を自在に滑動可能としている。台車部20は、上板21と下板22にの間に懸架部材23を挟み、下板22には車輪24が取り付けられ、該車輪24は前記軌条5を成す角鋼管内を走行する。車輪24は、軌条5の内部底面を走行するための垂直輪を示しているが、これに加えて内部側面に沿って台車部20の滑動を左右方向から安定させる水平輪(図示せず)を組み合わせた構造とすることが好適である。

【0037】

また、前記懸架部材23は、空荷時には本体フレームを横桁材13が下段側線材コイル7の上を通過可能なクリアランスを確保できる位置まで押し上げるとともに、上段側線材コイル8を積載した場合にはその重量によって縮み、下部縦部材11が前記固定構造体4の上面に密着する位置まで本体フレームを下降させる程度の反発力を有するものとする。その素材や構造は限定されないが、たとえば鋼線製螺旋ばね(コイルスプリング)を用いることが考えられ、鋼板製板ばねを用いても良い。

【0038】

かかる台車部20の構成により、可動ラック部L1〜L3は、空荷の場合は軌条上を自在に滑動し、所定の係止位置で上段側線材コイル8を積載した場合には本体フレーム自体が直接前記固定構造体4の上面に載る形となるため、台車部20は上段側線材コイル8の重量から解放されるのである。これにより、台車部20は本体フレームの重量のみを支えられるだけの強度の構造を有すれば良い。

【0039】

図5は、下段側線材コイル7を積載した上で、可動ラック部L1には上段側線材コイル8を積載し、可動ラック部L2は空荷とした状態を荷台側面から見た拡大側面図であり、図6はこれをトレーラーの後方から見た拡大立面図である。また、図7は、図5、図6で示した状態における荷台2、固定構造体4及びその上に設置した軌条5並びに可動ラック部L1、L2の状態を斜め上方から見た斜視図である。図5及び図6中のh1は荷台上面2から可動ラック部L1の頂部までの高さを示し、h2は同じく可動ラック部L2の頂部までの高さを示している。h1とh2の差異は前記懸架部材23の収縮伸展による可動ラック部の保持高さの変動を示す。

【0040】

荷台上面2に設けた固定孔から固定構造体4を貫通して該固定構造体4の上面まで荷台側固定管6が起立しており、該荷台側固定管6の鉛直上に前記可動ラック側固定管18が重なる位置が可動ラック部の係止位置となる。本図では、可動ラック部L1、L2が当該係止位置に停止し、上段側線材コイル8を積載した可動ラック部L1は前記下部縦部材11が前記固定構造体4の上面に載った状態まで下降している。そのため、前記可動ラック側固定管18の下端は前記荷台側固定管6の上端に接して両固定管が垂直に重なっており、前記可動ラック側固定管18の直上から棒状の固定シャフト25を挿入して両固定管内を貫通させている。これにより可動ラック部L1は該固定シャフト25により係止位置から動かないように係止されるのである。なお、他の可動ラック部L2、L3も同様の方法で荷台に対して係止される。

【0041】

以上、本発明に係る線材コイル積載用可動ラック装置、及びトラック又はトレーラーの荷台の構造の一実施形態について、具体的な構成と動作の各工程について詳細に説明したが、本発明は上記実施形態に限定されるものではなく、本発明の技術的思想の範囲内において改良又は変更が可能であり、それらは本発明の技術的範囲に属する。

【産業上の利用可能性】

【0042】

本発明によれば、輸送時の車輛の安定性、ひいては安全性を損なうことなく、車輛制限寸法内に収まる形で線材コイルを荷台の短手方向に一列かつ上下二段積みすることを可能とする荷台の構造を提供することができる。そのため、安全かつ効率的な輸送効率の向上と、許可取得のための手間や費用を節減の両面から、線材コイル輸送におけるコスト削減効果を高める効果を発揮するから、特に金属線や導線その他の線材、あるいはロール状に巻いた鋼板等の円筒形の重量貨物の輸送に適し、さらに装置のサイズを適宜変更することにより大口径の鋼管やコンクリート管等の輸送にも適する。

【図面の簡単な説明】

【0043】

【図1】本発明に係る線材コイル積載用可動ラック装置を適用した線材コイル輸送用のセミトレーラーの側面図である。

【図2】前記トレーラーを後方から観た図である。

【図3】前記トレーラーへの線材コイルの積み込み工程を段階的に示した図である。

【図4】本発明に係る線材コイル積載用可動ラック装置の斜視図である。

【図5】下段側線材コイル7を積載した上で、可動ラック部L1には上段側線材コイル8を積載し、可動ラック部L2は空荷とした状態を荷台側面から見た拡大側面図である。

【図6】図5の状態をトレーラーの後方から見た拡大立面図である。

【図7】図5の状態の荷台部分の斜視図である。

【符号の説明】

【0044】

0 動力車

1 トレーラー(セミトレーラー)

2 荷台

3 底上げ部

4 固定構造体

5 軌条

6 荷台側固定管

7 下段側線材コイル

8 上段側線材コイル

10 垂直部材

11 下部縦部材

12 上部縦部材

13 横桁材

14 垂直補強部材

15 傾斜部材

16 横補強部材

17 保持部材

18 可動ラック側固定管

19 支持部材

20 台車部

21 上板

22 下板

23 懸架部材

24 車輪

25 固定シャフト

【特許請求の範囲】

【請求項1】

複数の線材コイルを、トラック又はトレーラーの荷台上に、コイル軸を荷台短手方向に向けて上下二段に積み付けて積載する際に、上段側線材コイルを保持固定する可動ラック装置であって、前記可動ラック装置は、荷台上に積載した下段側線材コイルを挟んで荷台長手方向両側部に設けた一対の軌条と、該軌条上を下段側線材コイルを跨ぎつつ自在に滑動可能な一つ又は複数の可動ラック部と、から成り、前記可動ラック部は、本体フレームと、上段側線材コイルを保持する一つ又は複数のコイル保持部と、ひと組又は複数組の台車部とを有すること、を特徴とする可動ラック装置。

【請求項2】

前記台車部は、無荷重の場合には前記可動ラック部の下面と荷台上面との間に間隙を保持し、上段側線材コイル積載時には前記可動ラック部の下面を荷台上面に密着させる懸架機構を有すること、を特徴とする請求項1に記載の可動ラック装置。

【請求項3】

前記可動ラック部は、前記軌条上での自己の滑動を制限するための係止機構を有することを特徴とする、請求項1又は請求項2のいずれかに記載の可動ラック装置。

【請求項4】

複数の線材コイルを、コイル軸を荷台短手方向に向けて上下二段に積み付けて輸送するためのトラック又はトレーラーであって、荷台上に請求項1乃至請求項3のいずれかに記載の可動ラック装置を備えることを特徴とするトラック又はトレーラー。

【請求項1】

複数の線材コイルを、トラック又はトレーラーの荷台上に、コイル軸を荷台短手方向に向けて上下二段に積み付けて積載する際に、上段側線材コイルを保持固定する可動ラック装置であって、前記可動ラック装置は、荷台上に積載した下段側線材コイルを挟んで荷台長手方向両側部に設けた一対の軌条と、該軌条上を下段側線材コイルを跨ぎつつ自在に滑動可能な一つ又は複数の可動ラック部と、から成り、前記可動ラック部は、本体フレームと、上段側線材コイルを保持する一つ又は複数のコイル保持部と、ひと組又は複数組の台車部とを有すること、を特徴とする可動ラック装置。

【請求項2】

前記台車部は、無荷重の場合には前記可動ラック部の下面と荷台上面との間に間隙を保持し、上段側線材コイル積載時には前記可動ラック部の下面を荷台上面に密着させる懸架機構を有すること、を特徴とする請求項1に記載の可動ラック装置。

【請求項3】

前記可動ラック部は、前記軌条上での自己の滑動を制限するための係止機構を有することを特徴とする、請求項1又は請求項2のいずれかに記載の可動ラック装置。

【請求項4】

複数の線材コイルを、コイル軸を荷台短手方向に向けて上下二段に積み付けて輸送するためのトラック又はトレーラーであって、荷台上に請求項1乃至請求項3のいずれかに記載の可動ラック装置を備えることを特徴とするトラック又はトレーラー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−103712(P2013−103712A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2012−236141(P2012−236141)

【出願日】平成24年10月25日(2012.10.25)

【基礎とした実用新案登録】実用新案登録第3173308号

【原出願日】平成23年11月16日(2011.11.16)

【出願人】(511055474)有限会社ナニワロジテック (1)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成24年10月25日(2012.10.25)

【基礎とした実用新案登録】実用新案登録第3173308号

【原出願日】平成23年11月16日(2011.11.16)

【出願人】(511055474)有限会社ナニワロジテック (1)

【Fターム(参考)】

[ Back to top ]