線状導体及び該線状導体の製造方法

【課題】 物理的特性に優れ、生産性が良好で且つコスト安な線状導体を提供する。

【解決手段】 少なくとも外周部を絶縁材料から形成してなる長尺中実状の基体10を備え、前記外周部に、長手方向へわたる溝11を設け、該溝11内に、長手方向へ連続するように、導電体からなる導電層20を形成した。

【解決手段】 少なくとも外周部を絶縁材料から形成してなる長尺中実状の基体10を備え、前記外周部に、長手方向へわたる溝11を設け、該溝11内に、長手方向へ連続するように、導電体からなる導電層20を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車や飛行機などの搬送機器、ロボットや工作機械などの産業機器、携帯電話やデジタルカメラ、医療機器、蓄電池、各種センサ、導電性繊維、配線材料等、各種の電子・電気機器又は該機器用の部品に用いられる線状導体に関するものである。

【背景技術】

【0002】

従来、各種の電子・電気機器に用いられる導線においては、これに通電される電流が高周波となると、所謂表皮効果により導線の表面付近に電流が集中して導線の実効抵抗が増大し、その電力損失も増大することが知られている。

このため、高周波電流を使用する電子・電気機器においては、前記表皮効果による導線の実効抵抗を低減するために、導線の外径を大きくしたり、絶縁被覆した複数の小径導線を束ねてなる所謂リッツ線を用いたりして、外表面積を増加させた線状導体を用いる場合がある。

【0003】

しかし、導線の外径を大きくした場合には、該導線を用いた電子・電気機器等も大型化してしまうという問題が生じる。また、前記リッツ線を用いた場合でも、リッツ線が絶縁被覆した複数の小径導線からなるため、リッツ線全体の外径が太くなったり、接続等のための端末処理が困難になったり等の問題を生じる場合がある。そこで、例えば、特許文献1や特許文献2に開示される発明では、線状導体の外周面に凹溝を設けることで、外表面積を比較的広く確保して、導線の小径化を可能にしているが、小径化に伴う導線全体の強度低下等は避けられない。

【0004】

ところで、一般に、携帯電話やデジタルカメラ、自動車、ロボット、工作機械などにおいて、常時振動を受ける部分や可動部分に配線される線状導体は、過酷なテンションや曲げなどの応力を繰り返し受けるため、高い強度や、耐衝撃性、耐屈曲性等が要求される。また、電動機や電磁ソレノイド等のように導線をコイル状に巻いて用いる場合や、導線を幾度も屈曲させて配線する必要がある場合等には、柔軟な屈曲性が要求される。

【0005】

従来構造の線状導体では、上述した何れの態様の場合であっても、引張強度や、曲げ強度、耐衝撃性、屈曲性等の強度的特性が、導体を構成する金属部分(例えば、銅や、銀、アルミニウム等)の物理的性質に依存する傾向にある。

そのため、前記強度的特性を変更するためには、導体を構成する金属部分の材質を変更する必要があり、これに伴い、生産性やコスト等の問題を生じる場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平5−15218号公報

【特許文献2】特開2011−90988号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、長尺状の線状導体において、小径化に伴う強度低下や導電体外表面積の低減を抑制すること、接続等のための端末処理を簡素化すること、引張強度や、曲げ強度、耐衝撃性、屈曲性等の強度的特性を向上すること、強度的特性を導電体金属材料の物理的性質に依存されることなく容易に変更できること、生産性を良好にすること、コストを軽減すること等、が本発明の目的である。

【課題を解決するための手段】

【0008】

上記課題を解決するための技術的手段は、少なくとも外周部を絶縁材料から形成してなる長尺中実状の基体を備え、前記外周部に、長手方向へわたる溝を設け、該溝内に、長手方向へ連続するように、導電体からなる導電層を形成したことを特徴とする。

【発明の効果】

【0009】

本発明は、以上説明したように構成されているので、以下に記載されるような作用効果を奏する。

導電層よりも軸心側の部分を絶縁材料により形成しているため、前記絶縁材料の部分の材質調整により、小径化に伴う強度低下を容易に抑制することができる。さらに、外周部の溝内に導電層を形成するようにしているため、溝の断面形状や数の調整により、導電体外面積の減少を容易に抑制することができる。

しかも、外周面に導電層が露出する構造であるため、接続等のための端末処理を簡素化することができる。

さらに、強度的特性を変更する場合、主に基体の材質を変更すればよいので、導電層(導電体金属材料)の物理的性質に影響され難く、その変更を容易に行うことができる。

その上、基体の材質変更により、引張強度や、曲げ強度、耐衝撃性、屈曲性等を向上することも容易であり、ひいては、物理的特性に優れ、生産性が良好で且つコスト安な線状導体を提供することができる。

【図面の簡単な説明】

【0010】

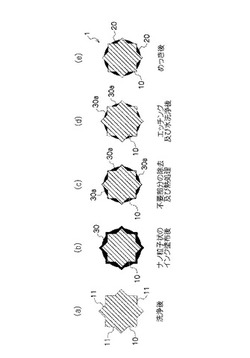

【図1】本発明に係る線状導体の一例について、(a)〜(e)の各製造段階を模式的に示す断面図である。

【図2】同線状導体の製造方法を(1)〜(9)に順次に示す模式図である。

【図3】同線状導体の部分側面図である。

【図4】本発明に係る線状導体の他例を示す断面図である。

【図5】本発明に係る線状導体の他例を示す部分側面図である。

【発明を実施するための形態】

【0011】

本発明を実施するための一形態の線状導体では、少なくとも外周部を絶縁材料から形成してなる長尺中実状の基体を備え、前記外周部に、長手方向へわたる溝を設け、該溝内に、長手方向へ連続するように、導電体からなる導電層を形成する。

なお、この形態には、前記基体の外周面に、該基体の長手方向へわたって螺旋状に前記溝を形成するとともに、該溝内に沿って螺旋状に前記導電層を形成した態様を含む。

また、前記基体は、少なくとも外周部を絶縁材料から形成してなる長尺中実状であればよく、この基体には、その中心部から外周部にわたる全ての範囲を絶縁材料から形成した態様や、外周側部分を絶縁材料から形成するとともに中心側部分を導電材料により形成した態様等を含む。

【0012】

さらに、特に好ましい具体的形態としては、前記溝及び前記導電層は、前記基体の周方向に間隔を置いて複数設けられるとともに、それぞれが前記基体の略全長にわたるように設ける。

【0013】

さらに、生産性の良好な形態としては、前記溝は、深さ方向へ向かって断面積が狭くなるように形成されている。

【0014】

さらに、溝内に対する導電層の付着強度を向上する形態としては、前記溝の内面に金属膜が形成され、該金属膜上に前記導電層が形成されている。

【0015】

また、上記線状導体を効率的に微細な繊維状に加工できる製造方法としては、前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程を含む。

【0016】

さらに、導電層の付着強度を向上する製造方法としては、前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程と、前記溝の内面に粗面化処理を施し、該粗面化処理面に、ナノ粒子状金属インクを充填することで、前記金属膜を形成する工程と、を含む。

【0017】

さらに、高品質な線状導体を生産できる好ましい製造方法としては、前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程と、前記溝の内面に粗面化処理を施し、前記溝を含む前記基体の外周面全体に、ナノ粒子状金属インクを付着させる工程と、前記ナノ粒子金属インクを乾燥させることで金属膜を形成する工程と、前記金属膜のうち、溝底側の金属膜を残すようにして、不要な金属膜をエッチングにより除去する工程と、残った金属膜にメッキ処理を施すことにより、前記導電層を形成する工程と、を含む。

【0018】

さらに、より生産性を向上できる好ましい製造方法としては、前記基体をその長手方向へ繰り出しながら搬送し、その搬送途中で前記各工程を施すようにする。

【実施例】

【0019】

以下の上記形態を具体化した好ましい実施例について、図面に基づき詳細に説明する。

【0020】

本実施の一例の線状導体1は、直径10〜100μm程度の長尺繊維状を呈する。

この線状導体1は、絶縁材料からなる長尺中実状の基体10と、該基体10の外周部において、周方向に所定間隔を置いて複数設けられるとともに、それぞれが基体10の長手方向の略全長へわたって略直線状に連続するように設けられた導電層20とから構成される(図1及び図3参照)。

【0021】

基体10は、合成樹脂材料から長尺繊維状に形成され、その外周面には、周方向に所定間隔を置いて複数の溝11が形成されている(図1(a)参照)。

基体10を構成する合成樹脂材料は、当該線状導体1に要求される引張強度や、曲げ強度、耐衝撃性、屈曲性等の強度的特性に応じて適宜に選定され、特に、融点又は熱変形温度が100℃以上の合成樹脂材料であることが好ましく、本実施の一例では、ポリエチレンテレフタレート(PET)を用いている。

なお、前記合成樹脂材料の他例としては、ポリプロピレン、ポリイミド、あるいはポリパラキシリレン樹脂等とすることも可能である。

【0022】

各溝11は、基体10の長手方向へ連続する溝であり、深さ方向へ向かって断面積が徐々に狭くなる断面形状(図指例によれば断面略V字状)を呈する。この断面形状によれば、後述する製造工程において塗布されるナノ粒子状金属インク30を、溝11内に確実に保持できる上、毛細管力によって溝11内の長手方向へ万遍なく行き渡らせることができる。

なお、各溝11の断面形状の他例としては、略凹字状や、略U字状、略半円状等とすることが可能である。

【0023】

そして、前記各溝11内の底部側には、後に詳述するように、粗面化処理が施され、この粗面化処理面にナノ粒子状金属インク30(微粒子金属分散インクとも称する)からなる金属膜30aが付着形成され(図1(d)参照)、該金属膜30a上に導電層20が積層形成される(図1(e)参照)。

【0024】

金属膜30aの材質は、特に、銀又は銅の何れかにするのが好ましく、本実施の一例によれば、銀を用いている。この構成によれば、上記ナノ粒子状金属インク30として、銀を金属成分とするナノ粒子状金属インクを使用することになり、比較的低温で金属ナノ粒子を焼成することが可能であり、化学的安定性に優れる金属膜を形成することができる。

金属膜30aの他例としては、金や、銅、あるいは導電層20の接着性が良好な他の金属材料等とすることも可能である。

また、ナノ粒子状金属インク30は、水溶媒型、有機溶媒型の何れを用いることも可能である。

【0025】

導電層20は、後述する製造方法にて、前記金属膜30a上に導電性金属材料をメッキ処理してなる。導電層20を構成する前記導電性金属材料は、本実施の一例によれば、銅としているが、金、銀、又はその他の導電性金属材料とすることが可能である。

【0026】

以下、上記構成の線状導体1について、その製造方法を詳細に説明する。

まず、図2に示すように、合成樹脂原材料(本実施例によればPP)を、金型41を用いた押出成型によって連続的に繰り出すことで、長尺状繊維の外周面に複数の溝11を形成した基体10を成型する。

金型41には、基体10の溝11に対応する複数の凸部を有する加工孔(図示せず)が形成され、該加工孔に熱溶融した前記合成樹脂原材料を通過させることで、基体10の外周面形状が成型される。

【0027】

そして、金型41から繰り出される基体10は、ローラ42に導かれることで、長手方向へ繰り出されながら搬送され、その搬送途中で、後述する複数の工程を通過してゆく。

【0028】

最初に施される前処理としては、金型41から繰り出される基体10を冷却し固化するとともに、該基体10の外周面から異物等の汚れを除去してその表面状態を均一にする洗浄工程が施される(図2(1)参照)。

本実施の一例では、IPA(イソプロピルアルコール)超音波洗浄を5分行った。すなわち、連続的に繰り出される基体10がIPA超音波洗浄層を通過する時間を、約5分とした。

前記洗浄方法は、ナノ粒子金属インクとの濡れ性を良好にする上で特に好ましい洗浄方法である。

なお、前記洗浄方法の他例としては、アセトン超音波洗浄、又は水超音波洗浄等とすることも可能である。

【0029】

次に、溝11の内面にナノ粒子状金属インク30が付着し易いようにする表面改質処理として、溝11内面を粗面化するとともに親液性を改善する。この表面改質処理は、本実施の一例によれば、UVオゾン洗浄(光洗浄)を5分行っている(図2(2)参照)。

なお、前記表面改質処理の他例としては、プラズマ洗浄、シランカップリング材を用いた処理、又は、官能基(例えば、水酸基、カルボキシル基、アミノ基など)を用いた処理、その他の親水化処理等とすることも可能である。

【0030】

次に、表面改質された基体10をナノ粒子状金属インク30に浸漬することで、基体10の外周面及び溝11内にナノ粒子状金属インク30を付着する(図2(3)参照)。この付着状態では、図1(b)に示すように、基体10の外周面がナノ粒子状金属インク30によって覆われた状態となる。

【0031】

次に、図基体10周囲の余分なナノ粒子状金属インク30を除去する処理が施される。この処理は、本実施の一例によれば、基体10に対し、その長手方向両側の複数のローラ42によって張力を加えることで、基体10の弛みを除去し、この状態において、基体10の周囲に高圧エアーを吹き付ける(図2(4)参照)。この方法によれば、長手方向へ連続的に搬送される基体10の周囲から余分なナノ粒子状金属インク30を除去する処理を、簡単且つ効率的に行うことができる。

なお、他の製造方法として、基体10を所定長さの長尺体とした場合等には、遠心力により余分なナノ粒子状金属インク30を飛ばす方法を採用することも可能である。

【0032】

次に、外周にナノ粒子状金属インク30の薄膜を形成した基体10を、約150℃の熱処理炉に通過させることで、ナノ粒子状金属インク30を金属化する(図2(5)参照)。この状態では、図1(c)に示すように、基体10の外周面に金属膜30aが形成される。

【0033】

次に、金属膜30aを形成した基体10を、エッチング溶液(硝酸10%溶液)に通過させ、隣り合う溝11,11間の山形部分の頂部に付着した金属膜30a等、不要な金属膜30aを溶融除去する(図2(6)参照)。

この工程によれば、図1(d)に示すように、基体10周囲の複数の金属膜30aは、その周方向に所定間隔を置いてそれぞれ分離された状態となる。

【0034】

次に、エッチング後の基体10及び金属膜30aを、水洗いし(図2(7)参照)、その後、ドライヤーで乾燥する(図2(8)参照)。

【0035】

次に、前記工程後に残った金属膜30aに対し、メッキ処理を施すことにより、各金属膜30aの外面に導電層20を形成する。

より具体的に説明すれば、図2(9)に示すように、基体10及び金属膜30aをメッキ液中に通過させることによって、金属膜30aの表面に無電解メッキ処理を施す。

この工程により、図1(e)及び図3に示すように、基体10周囲には、複数の導電層20が、周方向に所定間隔を置いて、それぞれ分離された状態で形成される。そして、当該線状導体1が完成する。

【0036】

完成後の線状導体1は、適宜長さに切断して使用したり、網目状に加工して使用したり、コイル状に加工して用いたり等することが可能である。

【0037】

上記構成の線状導体1及びその製造方法によれば、絶縁材料からなる基体10の外周の溝11内に導電層20を形成するようにしているため、外径を小径化した場合でも、基体10の材質調整により、小径化に伴う強度低下を抑制することができる。さらに、断面V字状の溝11を周方向に複数設けるようにしているため、導電層20の外表面積を広く確保することができる。

しかも、導電層20を外周側に露出した構造であるため、外周に被覆材を有する電線等に比べて、接続等のための端末処理が容易である。

その上、引張強度や、曲げ強度、耐衝撃性、屈曲性、伸びや、伸縮性等、線状導体1全体の物理的特性を変更する場合には、導電層20の材質変更を行うことなく、主に基体10の材質変更により対応することができる。

また、基体10をその長手方向へ繰り出しながら搬送し、その搬送途中で前述した各工程を施すようにしているため、生産性が極めて良好であり、ひいては、高品質且つコスト安な線状導体1を提供することができる。

【0038】

なお、上記実施例によれば、溝11を深さ方向へ向かって断面積が狭くなる形状としたが、他例としては、図4に示す線状導体2のように、深さ方向へ向かって断面積が広くなる形状(例えば断面略台形状など)の溝11’を形成し、該溝11’内に導電層20を積層するようにしてもよい。この構成によれば、導電層20が溝11’内から剥離するようなことを防止することができる。

【0039】

また、上記実施例によれば、溝11及び導電層20を、基体10の長手方向へわたって直線状に形成したが、他例としては、図5に示す線状導体3のように、基体10’の外周に、該基体10’の長手方向へわたって螺旋状に溝を形成するとともに、該溝内に沿う螺旋状の導電層20’を形成するようにしてもよい。

【0040】

また、上記実施例では、基体を合成樹脂材料から形成したが、前記基体の他例としては、セラミックスや、絶縁性(非導電性)の金属材料等とすることも可能である。

【0041】

また、上記実施例では、押出成型により基体及び該基体周囲の溝を形成したが、他例としては、引抜成型や、射出成型、ナノインプリント、他の加工方法等により前記溝を形成することも可能である。例えば、基体をセラミックス等の硬質材料から形成し、該基体の外周面に、レーザー加工や、放電加工等の機械加工(機械工作)によって、前記溝を形成するようにしてもよい。

【0042】

また、上記実施例では、導電層20を形成するための生産性の良好なメッキ処理工程として、無電解メッキ処理を例示したが、他例としては、電気メッキ処理とすることも可能である。

【0043】

また、上記実施例では、導電層20を導電性金属材料によって形成したが、他例としては、導電層20を導電性樹脂材料によって形成することも可能である。

【0044】

また、上記実施例では、エッチングに硝酸を使用したが、硝酸以外にも、リン酸、酢酸、及びこれらの混合酸を用いることが可能である。

【0045】

また、上記実施例に示した複数の工程は、必要に応じて、一部の工程を省いたり、順序を入れ替えたり、一部の工程を他の工程に置換したり、他の工程を追加したり等することが可能である。

【0046】

また、上記実施例では、線状導体1の外径を10〜100μm程度としたが、線状導体1の外径は、該線状導体1の用途等に応じて好適な寸法とすることが可能であり、例えば、直径10μm以下や100μm以上とすることも想定される。

【符号の説明】

【0047】

1,2,3:線状導体 10,10’:基体

20,20’:導電層 30:ナノ粒子状金属インク

30a:金属膜 41:金型

42:ローラ

【技術分野】

【0001】

本発明は、自動車や飛行機などの搬送機器、ロボットや工作機械などの産業機器、携帯電話やデジタルカメラ、医療機器、蓄電池、各種センサ、導電性繊維、配線材料等、各種の電子・電気機器又は該機器用の部品に用いられる線状導体に関するものである。

【背景技術】

【0002】

従来、各種の電子・電気機器に用いられる導線においては、これに通電される電流が高周波となると、所謂表皮効果により導線の表面付近に電流が集中して導線の実効抵抗が増大し、その電力損失も増大することが知られている。

このため、高周波電流を使用する電子・電気機器においては、前記表皮効果による導線の実効抵抗を低減するために、導線の外径を大きくしたり、絶縁被覆した複数の小径導線を束ねてなる所謂リッツ線を用いたりして、外表面積を増加させた線状導体を用いる場合がある。

【0003】

しかし、導線の外径を大きくした場合には、該導線を用いた電子・電気機器等も大型化してしまうという問題が生じる。また、前記リッツ線を用いた場合でも、リッツ線が絶縁被覆した複数の小径導線からなるため、リッツ線全体の外径が太くなったり、接続等のための端末処理が困難になったり等の問題を生じる場合がある。そこで、例えば、特許文献1や特許文献2に開示される発明では、線状導体の外周面に凹溝を設けることで、外表面積を比較的広く確保して、導線の小径化を可能にしているが、小径化に伴う導線全体の強度低下等は避けられない。

【0004】

ところで、一般に、携帯電話やデジタルカメラ、自動車、ロボット、工作機械などにおいて、常時振動を受ける部分や可動部分に配線される線状導体は、過酷なテンションや曲げなどの応力を繰り返し受けるため、高い強度や、耐衝撃性、耐屈曲性等が要求される。また、電動機や電磁ソレノイド等のように導線をコイル状に巻いて用いる場合や、導線を幾度も屈曲させて配線する必要がある場合等には、柔軟な屈曲性が要求される。

【0005】

従来構造の線状導体では、上述した何れの態様の場合であっても、引張強度や、曲げ強度、耐衝撃性、屈曲性等の強度的特性が、導体を構成する金属部分(例えば、銅や、銀、アルミニウム等)の物理的性質に依存する傾向にある。

そのため、前記強度的特性を変更するためには、導体を構成する金属部分の材質を変更する必要があり、これに伴い、生産性やコスト等の問題を生じる場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平5−15218号公報

【特許文献2】特開2011−90988号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、長尺状の線状導体において、小径化に伴う強度低下や導電体外表面積の低減を抑制すること、接続等のための端末処理を簡素化すること、引張強度や、曲げ強度、耐衝撃性、屈曲性等の強度的特性を向上すること、強度的特性を導電体金属材料の物理的性質に依存されることなく容易に変更できること、生産性を良好にすること、コストを軽減すること等、が本発明の目的である。

【課題を解決するための手段】

【0008】

上記課題を解決するための技術的手段は、少なくとも外周部を絶縁材料から形成してなる長尺中実状の基体を備え、前記外周部に、長手方向へわたる溝を設け、該溝内に、長手方向へ連続するように、導電体からなる導電層を形成したことを特徴とする。

【発明の効果】

【0009】

本発明は、以上説明したように構成されているので、以下に記載されるような作用効果を奏する。

導電層よりも軸心側の部分を絶縁材料により形成しているため、前記絶縁材料の部分の材質調整により、小径化に伴う強度低下を容易に抑制することができる。さらに、外周部の溝内に導電層を形成するようにしているため、溝の断面形状や数の調整により、導電体外面積の減少を容易に抑制することができる。

しかも、外周面に導電層が露出する構造であるため、接続等のための端末処理を簡素化することができる。

さらに、強度的特性を変更する場合、主に基体の材質を変更すればよいので、導電層(導電体金属材料)の物理的性質に影響され難く、その変更を容易に行うことができる。

その上、基体の材質変更により、引張強度や、曲げ強度、耐衝撃性、屈曲性等を向上することも容易であり、ひいては、物理的特性に優れ、生産性が良好で且つコスト安な線状導体を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る線状導体の一例について、(a)〜(e)の各製造段階を模式的に示す断面図である。

【図2】同線状導体の製造方法を(1)〜(9)に順次に示す模式図である。

【図3】同線状導体の部分側面図である。

【図4】本発明に係る線状導体の他例を示す断面図である。

【図5】本発明に係る線状導体の他例を示す部分側面図である。

【発明を実施するための形態】

【0011】

本発明を実施するための一形態の線状導体では、少なくとも外周部を絶縁材料から形成してなる長尺中実状の基体を備え、前記外周部に、長手方向へわたる溝を設け、該溝内に、長手方向へ連続するように、導電体からなる導電層を形成する。

なお、この形態には、前記基体の外周面に、該基体の長手方向へわたって螺旋状に前記溝を形成するとともに、該溝内に沿って螺旋状に前記導電層を形成した態様を含む。

また、前記基体は、少なくとも外周部を絶縁材料から形成してなる長尺中実状であればよく、この基体には、その中心部から外周部にわたる全ての範囲を絶縁材料から形成した態様や、外周側部分を絶縁材料から形成するとともに中心側部分を導電材料により形成した態様等を含む。

【0012】

さらに、特に好ましい具体的形態としては、前記溝及び前記導電層は、前記基体の周方向に間隔を置いて複数設けられるとともに、それぞれが前記基体の略全長にわたるように設ける。

【0013】

さらに、生産性の良好な形態としては、前記溝は、深さ方向へ向かって断面積が狭くなるように形成されている。

【0014】

さらに、溝内に対する導電層の付着強度を向上する形態としては、前記溝の内面に金属膜が形成され、該金属膜上に前記導電層が形成されている。

【0015】

また、上記線状導体を効率的に微細な繊維状に加工できる製造方法としては、前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程を含む。

【0016】

さらに、導電層の付着強度を向上する製造方法としては、前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程と、前記溝の内面に粗面化処理を施し、該粗面化処理面に、ナノ粒子状金属インクを充填することで、前記金属膜を形成する工程と、を含む。

【0017】

さらに、高品質な線状導体を生産できる好ましい製造方法としては、前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程と、前記溝の内面に粗面化処理を施し、前記溝を含む前記基体の外周面全体に、ナノ粒子状金属インクを付着させる工程と、前記ナノ粒子金属インクを乾燥させることで金属膜を形成する工程と、前記金属膜のうち、溝底側の金属膜を残すようにして、不要な金属膜をエッチングにより除去する工程と、残った金属膜にメッキ処理を施すことにより、前記導電層を形成する工程と、を含む。

【0018】

さらに、より生産性を向上できる好ましい製造方法としては、前記基体をその長手方向へ繰り出しながら搬送し、その搬送途中で前記各工程を施すようにする。

【実施例】

【0019】

以下の上記形態を具体化した好ましい実施例について、図面に基づき詳細に説明する。

【0020】

本実施の一例の線状導体1は、直径10〜100μm程度の長尺繊維状を呈する。

この線状導体1は、絶縁材料からなる長尺中実状の基体10と、該基体10の外周部において、周方向に所定間隔を置いて複数設けられるとともに、それぞれが基体10の長手方向の略全長へわたって略直線状に連続するように設けられた導電層20とから構成される(図1及び図3参照)。

【0021】

基体10は、合成樹脂材料から長尺繊維状に形成され、その外周面には、周方向に所定間隔を置いて複数の溝11が形成されている(図1(a)参照)。

基体10を構成する合成樹脂材料は、当該線状導体1に要求される引張強度や、曲げ強度、耐衝撃性、屈曲性等の強度的特性に応じて適宜に選定され、特に、融点又は熱変形温度が100℃以上の合成樹脂材料であることが好ましく、本実施の一例では、ポリエチレンテレフタレート(PET)を用いている。

なお、前記合成樹脂材料の他例としては、ポリプロピレン、ポリイミド、あるいはポリパラキシリレン樹脂等とすることも可能である。

【0022】

各溝11は、基体10の長手方向へ連続する溝であり、深さ方向へ向かって断面積が徐々に狭くなる断面形状(図指例によれば断面略V字状)を呈する。この断面形状によれば、後述する製造工程において塗布されるナノ粒子状金属インク30を、溝11内に確実に保持できる上、毛細管力によって溝11内の長手方向へ万遍なく行き渡らせることができる。

なお、各溝11の断面形状の他例としては、略凹字状や、略U字状、略半円状等とすることが可能である。

【0023】

そして、前記各溝11内の底部側には、後に詳述するように、粗面化処理が施され、この粗面化処理面にナノ粒子状金属インク30(微粒子金属分散インクとも称する)からなる金属膜30aが付着形成され(図1(d)参照)、該金属膜30a上に導電層20が積層形成される(図1(e)参照)。

【0024】

金属膜30aの材質は、特に、銀又は銅の何れかにするのが好ましく、本実施の一例によれば、銀を用いている。この構成によれば、上記ナノ粒子状金属インク30として、銀を金属成分とするナノ粒子状金属インクを使用することになり、比較的低温で金属ナノ粒子を焼成することが可能であり、化学的安定性に優れる金属膜を形成することができる。

金属膜30aの他例としては、金や、銅、あるいは導電層20の接着性が良好な他の金属材料等とすることも可能である。

また、ナノ粒子状金属インク30は、水溶媒型、有機溶媒型の何れを用いることも可能である。

【0025】

導電層20は、後述する製造方法にて、前記金属膜30a上に導電性金属材料をメッキ処理してなる。導電層20を構成する前記導電性金属材料は、本実施の一例によれば、銅としているが、金、銀、又はその他の導電性金属材料とすることが可能である。

【0026】

以下、上記構成の線状導体1について、その製造方法を詳細に説明する。

まず、図2に示すように、合成樹脂原材料(本実施例によればPP)を、金型41を用いた押出成型によって連続的に繰り出すことで、長尺状繊維の外周面に複数の溝11を形成した基体10を成型する。

金型41には、基体10の溝11に対応する複数の凸部を有する加工孔(図示せず)が形成され、該加工孔に熱溶融した前記合成樹脂原材料を通過させることで、基体10の外周面形状が成型される。

【0027】

そして、金型41から繰り出される基体10は、ローラ42に導かれることで、長手方向へ繰り出されながら搬送され、その搬送途中で、後述する複数の工程を通過してゆく。

【0028】

最初に施される前処理としては、金型41から繰り出される基体10を冷却し固化するとともに、該基体10の外周面から異物等の汚れを除去してその表面状態を均一にする洗浄工程が施される(図2(1)参照)。

本実施の一例では、IPA(イソプロピルアルコール)超音波洗浄を5分行った。すなわち、連続的に繰り出される基体10がIPA超音波洗浄層を通過する時間を、約5分とした。

前記洗浄方法は、ナノ粒子金属インクとの濡れ性を良好にする上で特に好ましい洗浄方法である。

なお、前記洗浄方法の他例としては、アセトン超音波洗浄、又は水超音波洗浄等とすることも可能である。

【0029】

次に、溝11の内面にナノ粒子状金属インク30が付着し易いようにする表面改質処理として、溝11内面を粗面化するとともに親液性を改善する。この表面改質処理は、本実施の一例によれば、UVオゾン洗浄(光洗浄)を5分行っている(図2(2)参照)。

なお、前記表面改質処理の他例としては、プラズマ洗浄、シランカップリング材を用いた処理、又は、官能基(例えば、水酸基、カルボキシル基、アミノ基など)を用いた処理、その他の親水化処理等とすることも可能である。

【0030】

次に、表面改質された基体10をナノ粒子状金属インク30に浸漬することで、基体10の外周面及び溝11内にナノ粒子状金属インク30を付着する(図2(3)参照)。この付着状態では、図1(b)に示すように、基体10の外周面がナノ粒子状金属インク30によって覆われた状態となる。

【0031】

次に、図基体10周囲の余分なナノ粒子状金属インク30を除去する処理が施される。この処理は、本実施の一例によれば、基体10に対し、その長手方向両側の複数のローラ42によって張力を加えることで、基体10の弛みを除去し、この状態において、基体10の周囲に高圧エアーを吹き付ける(図2(4)参照)。この方法によれば、長手方向へ連続的に搬送される基体10の周囲から余分なナノ粒子状金属インク30を除去する処理を、簡単且つ効率的に行うことができる。

なお、他の製造方法として、基体10を所定長さの長尺体とした場合等には、遠心力により余分なナノ粒子状金属インク30を飛ばす方法を採用することも可能である。

【0032】

次に、外周にナノ粒子状金属インク30の薄膜を形成した基体10を、約150℃の熱処理炉に通過させることで、ナノ粒子状金属インク30を金属化する(図2(5)参照)。この状態では、図1(c)に示すように、基体10の外周面に金属膜30aが形成される。

【0033】

次に、金属膜30aを形成した基体10を、エッチング溶液(硝酸10%溶液)に通過させ、隣り合う溝11,11間の山形部分の頂部に付着した金属膜30a等、不要な金属膜30aを溶融除去する(図2(6)参照)。

この工程によれば、図1(d)に示すように、基体10周囲の複数の金属膜30aは、その周方向に所定間隔を置いてそれぞれ分離された状態となる。

【0034】

次に、エッチング後の基体10及び金属膜30aを、水洗いし(図2(7)参照)、その後、ドライヤーで乾燥する(図2(8)参照)。

【0035】

次に、前記工程後に残った金属膜30aに対し、メッキ処理を施すことにより、各金属膜30aの外面に導電層20を形成する。

より具体的に説明すれば、図2(9)に示すように、基体10及び金属膜30aをメッキ液中に通過させることによって、金属膜30aの表面に無電解メッキ処理を施す。

この工程により、図1(e)及び図3に示すように、基体10周囲には、複数の導電層20が、周方向に所定間隔を置いて、それぞれ分離された状態で形成される。そして、当該線状導体1が完成する。

【0036】

完成後の線状導体1は、適宜長さに切断して使用したり、網目状に加工して使用したり、コイル状に加工して用いたり等することが可能である。

【0037】

上記構成の線状導体1及びその製造方法によれば、絶縁材料からなる基体10の外周の溝11内に導電層20を形成するようにしているため、外径を小径化した場合でも、基体10の材質調整により、小径化に伴う強度低下を抑制することができる。さらに、断面V字状の溝11を周方向に複数設けるようにしているため、導電層20の外表面積を広く確保することができる。

しかも、導電層20を外周側に露出した構造であるため、外周に被覆材を有する電線等に比べて、接続等のための端末処理が容易である。

その上、引張強度や、曲げ強度、耐衝撃性、屈曲性、伸びや、伸縮性等、線状導体1全体の物理的特性を変更する場合には、導電層20の材質変更を行うことなく、主に基体10の材質変更により対応することができる。

また、基体10をその長手方向へ繰り出しながら搬送し、その搬送途中で前述した各工程を施すようにしているため、生産性が極めて良好であり、ひいては、高品質且つコスト安な線状導体1を提供することができる。

【0038】

なお、上記実施例によれば、溝11を深さ方向へ向かって断面積が狭くなる形状としたが、他例としては、図4に示す線状導体2のように、深さ方向へ向かって断面積が広くなる形状(例えば断面略台形状など)の溝11’を形成し、該溝11’内に導電層20を積層するようにしてもよい。この構成によれば、導電層20が溝11’内から剥離するようなことを防止することができる。

【0039】

また、上記実施例によれば、溝11及び導電層20を、基体10の長手方向へわたって直線状に形成したが、他例としては、図5に示す線状導体3のように、基体10’の外周に、該基体10’の長手方向へわたって螺旋状に溝を形成するとともに、該溝内に沿う螺旋状の導電層20’を形成するようにしてもよい。

【0040】

また、上記実施例では、基体を合成樹脂材料から形成したが、前記基体の他例としては、セラミックスや、絶縁性(非導電性)の金属材料等とすることも可能である。

【0041】

また、上記実施例では、押出成型により基体及び該基体周囲の溝を形成したが、他例としては、引抜成型や、射出成型、ナノインプリント、他の加工方法等により前記溝を形成することも可能である。例えば、基体をセラミックス等の硬質材料から形成し、該基体の外周面に、レーザー加工や、放電加工等の機械加工(機械工作)によって、前記溝を形成するようにしてもよい。

【0042】

また、上記実施例では、導電層20を形成するための生産性の良好なメッキ処理工程として、無電解メッキ処理を例示したが、他例としては、電気メッキ処理とすることも可能である。

【0043】

また、上記実施例では、導電層20を導電性金属材料によって形成したが、他例としては、導電層20を導電性樹脂材料によって形成することも可能である。

【0044】

また、上記実施例では、エッチングに硝酸を使用したが、硝酸以外にも、リン酸、酢酸、及びこれらの混合酸を用いることが可能である。

【0045】

また、上記実施例に示した複数の工程は、必要に応じて、一部の工程を省いたり、順序を入れ替えたり、一部の工程を他の工程に置換したり、他の工程を追加したり等することが可能である。

【0046】

また、上記実施例では、線状導体1の外径を10〜100μm程度としたが、線状導体1の外径は、該線状導体1の用途等に応じて好適な寸法とすることが可能であり、例えば、直径10μm以下や100μm以上とすることも想定される。

【符号の説明】

【0047】

1,2,3:線状導体 10,10’:基体

20,20’:導電層 30:ナノ粒子状金属インク

30a:金属膜 41:金型

42:ローラ

【特許請求の範囲】

【請求項1】

少なくとも外周部を絶縁材料から形成してなる長尺中実状の基体を備え、前記外周部に、長手方向へわたる溝を設け、該溝内に、長手方向へ連続するように、導電体からなる導電層を形成したことを特徴とする線状導体。

【請求項2】

前記溝及び前記導電層は、前記基体の周方向に間隔を置いて複数設けられるとともに、それぞれが前記基体の略全長にわたるように設けられていることを特徴とする請求項1記載の線状導体。

【請求項3】

前記溝は、深さ方向へ向かって断面積が狭くなるように形成されていることを特徴とする請求項1又は2記載の線状導体。

【請求項4】

前記溝の内面に金属膜が形成され、該金属膜上に前記導電層が形成されていることを特徴とする請求項1乃至3何れか1項記載の線状導体。

【請求項5】

前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程を含むことを特徴とする請求項1乃至4何れか1項記載の線状導体の製造方法。

【請求項6】

前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程と、

前記溝の内面に粗面化処理を施し、該粗面化処理面に、ナノ粒子状金属インクを充填することで、前記金属膜を形成する工程と、

を含むことを特徴とする請求項4記載の線状導体の製造方法。

【請求項7】

前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程と、

前記溝の内面に粗面化処理を施し、前記溝を含む前記基体の外周面全体に、ナノ粒子状金属インクを付着させる工程と、

前記ナノ粒子金属インクを乾燥させることで金属膜を形成する工程と、

前記金属膜のうち、溝底側の金属膜を残すようにして、不要な金属膜をエッチングにより除去する工程と、

残った金属膜にメッキ処理を施すことにより、前記導電層を形成する工程と、

を含むことを特徴とする請求項4記載の線状導体の製造方法。

【請求項8】

前記基体をその長手方向へ繰り出しながら搬送し、その搬送途中で前記各工程を施すようにしたことを特徴とする請求項5乃至7何れか1項記載の製造方法。

【請求項1】

少なくとも外周部を絶縁材料から形成してなる長尺中実状の基体を備え、前記外周部に、長手方向へわたる溝を設け、該溝内に、長手方向へ連続するように、導電体からなる導電層を形成したことを特徴とする線状導体。

【請求項2】

前記溝及び前記導電層は、前記基体の周方向に間隔を置いて複数設けられるとともに、それぞれが前記基体の略全長にわたるように設けられていることを特徴とする請求項1記載の線状導体。

【請求項3】

前記溝は、深さ方向へ向かって断面積が狭くなるように形成されていることを特徴とする請求項1又は2記載の線状導体。

【請求項4】

前記溝の内面に金属膜が形成され、該金属膜上に前記導電層が形成されていることを特徴とする請求項1乃至3何れか1項記載の線状導体。

【請求項5】

前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程を含むことを特徴とする請求項1乃至4何れか1項記載の線状導体の製造方法。

【請求項6】

前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程と、

前記溝の内面に粗面化処理を施し、該粗面化処理面に、ナノ粒子状金属インクを充填することで、前記金属膜を形成する工程と、

を含むことを特徴とする請求項4記載の線状導体の製造方法。

【請求項7】

前記溝に対応する凸部を有する加工孔に、原材料を通過させることで、前記基体及び前記溝を形成する工程と、

前記溝の内面に粗面化処理を施し、前記溝を含む前記基体の外周面全体に、ナノ粒子状金属インクを付着させる工程と、

前記ナノ粒子金属インクを乾燥させることで金属膜を形成する工程と、

前記金属膜のうち、溝底側の金属膜を残すようにして、不要な金属膜をエッチングにより除去する工程と、

残った金属膜にメッキ処理を施すことにより、前記導電層を形成する工程と、

を含むことを特徴とする請求項4記載の線状導体の製造方法。

【請求項8】

前記基体をその長手方向へ繰り出しながら搬送し、その搬送途中で前記各工程を施すようにしたことを特徴とする請求項5乃至7何れか1項記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−12359(P2013−12359A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−143565(P2011−143565)

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000240477)並木精密宝石株式会社 (210)

【出願人】(309015019)地方独立行政法人青森県産業技術センター (52)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000240477)並木精密宝石株式会社 (210)

【出願人】(309015019)地方独立行政法人青森県産業技術センター (52)

【Fターム(参考)】

[ Back to top ]