締結用ソケットとそれに使用する反力受け用ワッシャ及び締結構造

【課題】 ナットとの位置決めをすれば、ワッシャとの位置決めすることなく締結できるナット締結用ソケットと反力受け用ワッシャ、及び該ナットがボルトに対して「共回り」することなく締結できる締結構造を提供することを目的とする。

【解決手段】 ナット等に係合する係合手段を備えたインナーソケット部分と、表面が外縁方で底面側に近づくようなテーパ面に形成され係合歯を有する外縁部2を備えたワッシャAに係合する、アウターソケット部分とを備え、該インナーソケット部分21とアウターソケット部分22が反対方向に回転可能な機構によって相互に連結されたナットの締結用ソケットBであり、該アウターソケット部分に、前記係合歯と係合する係合爪24を形成し、その下端面を内径方で基端側に近接するテーパ面で形成した。ボルト頭の、被締結物の表面と接触する面に、摩擦係数増加処理を施した。

【解決手段】 ナット等に係合する係合手段を備えたインナーソケット部分と、表面が外縁方で底面側に近づくようなテーパ面に形成され係合歯を有する外縁部2を備えたワッシャAに係合する、アウターソケット部分とを備え、該インナーソケット部分21とアウターソケット部分22が反対方向に回転可能な機構によって相互に連結されたナットの締結用ソケットBであり、該アウターソケット部分に、前記係合歯と係合する係合爪24を形成し、その下端面を内径方で基端側に近接するテーパ面で形成した。ボルト頭の、被締結物の表面と接触する面に、摩擦係数増加処理を施した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄骨構造物や機械構造物等において複数の被締結部材間を締結する場合などに使用される、頭付ボルトやナットを、隣接して配置した反力受けワッシャを用いて、該ボルト頭側あるいはナット側のみ回転させて締結することができる工具である「締結用ソケット(この明細書及び特許請求の範囲において、ナット締結用ソケットともいう)」、それに使用する「反力受け用ワッシャ」、及び前記締結用ソケットと反力受け用ワッシャを用いて締結するのに好適な「締結構造」に関する。

【背景技術】

【0002】

近年、鉄骨構造物、例えば橋梁等において、複数の部材(被締結物)間をボルトとナットを使用して締結するような場合、締結完了後にボルトに作用する軸力が所定の値になるように、締結時にボルトあるいはナットに付与する回転トルクを所定の値に管理するべく、所謂「トルクレンチ」等が使用される。

【0003】

そして、前記トルクレンチとしての機能を具備した、電動工具が提供されている(特許文献1参照)。

かかる電動工具は、その回転軸に、ナットあるいはボルト頭を係合する六角穴、又はボルト頭に形成された六角穴に係合する六角棒を有する、ソケットが取着される。また、かかる電動工具の非回転部分から反力受け用のロッドを延設して、ナット等を回転させることに起因して発生する反回転方向の反力を、締結部位の近傍にあるボルト等の突出物に係止させて、電動工具を把持する作業者に前記反力が作用しない状態で、電動工具自体が回転トルクを管理しつつ、締結をおこなわせようとするものである。なお、この明細書及び特許請求の範囲において、「電動工具」という用語は、便宜的に「電動工具」と記載するが、電動のものに限定されるものでなく、空圧工具や油圧工具をも含む広い概念で使用する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−110414号公報。

【特許文献2】特開昭50−18852号公報。

【特許文献3】意匠登録第909618号公報。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、前記電動工具の場合、締結しようとするナット等の近傍に前記反力受け用ロッドを係止する突出物がない場合には、作業者自身が手で前記ロッドを把持して締結に伴う反力を受けなければならなかった。

【0006】

かかる状態は、狭い空間や高所作業等の場合には、作業が困難であるばかりでなく、作業者の姿勢を不安定にさせるものであった。

特に、サイズがM24以上のボルトとナットの締結の場合には、前記反力が極めて大きくなり、作業者自身が反力を受け止めることは難しい。

【0007】

なお、前記締結に際して、前記発生する反力を、所定の回転トルクが作用するまでの領域内において、締結しようとするボルトあるいはナットに隣接して配置されているワッシャによって受けるように構成された、反力受け用ワッシャ及び二重軸になったソケットが提供されている(特許文献2参照)。

【0008】

また、本出願人も、同じ様な形態をしたワッシャについて、意匠登録出願をおこない、既に登録されている(特許文献3)。具体的に、かかるワッシャは、平面視において、該ワッシャの中心点を中心とする仮想の基準円を中心に径方向へ凹状となった部分と凸状となった部分が該基準円に沿って周方向に繰り返されるような形状(略菊輪状)の形態を有する。

【0009】

しかしながら、前記二重軸のソケットの場合、ナット(あるいはボルト頭)と係合するインナーソケット部分と、その外周方に前記ワッシャと係合するアウターソケット部分が二重軸状に形成されて、しかも、該ナット(あるいはボルト頭)は、平面視において六角形等の非円形状であり、また、該反力受け用ワッシャも非円形(略雁木角状や略菊輪状等の形状)であることから、かかるソケットを、ナット等とワッシャに装着しようとすると、両者(ワッシャと、ナットあるいはボルトの頭部分)の回転方向の位置決めが、共に、おこなわれないと、装着することができない。

【0010】

しかも、前記インナーソケット部分とアウターソケット部分とは、歯車機構等によって連動して反対方向へ相対的に回転するように構成されているため、且つ、前記回転方向の位置決めを、作業者が見えない電動工具の先端のソケット内でおこなうことになるため、前記両者の位置決めが非常に困難な場合がある。特に、足場の悪い状態でおこなわなければならない場合や、狭い作業空間でおこなう場合には、前記位置決めが極めて困難であり、この結果、作業性が著しく低下してしまうことになっていた。

また、アウターソケット部分とワッシャとの位置決めをおこなわないで、インナーソケット部分だけをナット等に係合させた状態で電動工具を回転させてしまうと、ワッシャあるいはアウターソケット部分を損傷してしまうことになる。

【0011】

ところで、前記電動工具を用いて、ナットあるはボルト頭を回転させて締結をおこなう場合、ワッシャが所謂「共回り」をせずに、トルクレンチの回転に起因する反力を受けられたとしても、ナットがボルトに対して相対的に「共回り」してしまう場合には、該「共回り」するボルト頭あるいはナットをスパナ等で固定した状態で、ナットあるいはボルト頭をソケットを介して回転させる必要が生じる。

【0012】

しかしながら、手が裏面のナットあるいはボルトまで届かないような状態での、壁面等におけるボルトとナットの螺着の場合、例えば、壁を貫通して壁の表面に露出したボルトのねじ部に螺合しているナットを、トルクレンチで回転させて締結しようとする場合には、該壁の裏面側に位置するボルト頭を、もう一人の作業者がスパナ等で固定しておく必要が生じる。

【0013】

このような状況の場合、常に二人1組の作業が強いられ、且つ、互いに視認できない状態において、締結しようとするボルトとナットを互いに確認しながら作業しなければならず、極めて非効率的な作業を生じさせることになる。

【0014】

本発明はこのような状況に鑑みておこなわれたもので、締結しようとするナット(あるいはボルト頭)との位置決めだけをおこなえば、ワッシャとの位置決めをおこなうことなく、簡単に締結することができる、ナット締結用ソケットとそのための反力受け用ワッシャを提供することを目的とし、さらに、前記締結用ソケットと反力受け用ワッシャを用いて、ナットがボルトに対して「共回り」することなく簡単に締結するのに好適な、締結構造を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明にかかるナット締結用ソケットは、ナットあるいはボルト頭に係合する、係合手段(六角穴や六角棒等)を備えたインナーソケット部分と、表面が外縁方にゆくにしたがって底面側に近づくようなテーパ面に形成されるとともに係合歯を有する外縁部を備えた反力受け用ワッシャ(この明細書及び特許請求の範囲において単に「ワッシャ」ともいう)に係合する、アウターソケット部分とを備え、該インナーソケット部分とアウターソケット部分とが連動して反対方向に相対的に回転可能(一方が固定され他方が回転可能な場合も含む。この明細書及び特許請求の範囲において同じ)な機構によって相互に連結されたナットの締結用ソケットであって、

前記アウターソケット部分に、前記ワッシャの係合歯と係合する係合爪を形成するとともに、該係合爪の下端面を、内径方にゆくにしたがって基端側に近接するテーパ面で形成したことを特徴とする。

【0016】

本発明にかかる反力受け用ワッシャは、ナットあるいはボルト頭が係合する係合手段を備えたインナーソケット部分と、反力受け用ワッシャが係合するアウターソケット部分とを備え、前記インナーソケット部分と前記アウターソケット部分とが連動して反対方向に相対的に回転可能な機構によって相互に連結されたナット締結用ソケットによって締結する際に、前記ナットあるいはボルト頭に隣接するようボルト軸部上に配置され、ナットあるいはボルト頭を回転させる際に発生する回転方向の反力を受ける前記反力受け用ワッシャであって、平面視において、中央部にボルト軸部が貫通する穴が形成されるとともに、外縁部が前記ナットあるいはボルト頭の外縁より外径方に突出するように且つ外縁部に係合歯を備えた、反力受け用ワッシャにおいて、

前記反力受け用ワッシャの外縁部の表面(ソケット側の面)が、外縁方にゆくにしたがって底面側に近づくようなテーパ面に形成されていることを特徴とする。

なお、この明細書及び特許請求の範囲において、前記「係合手段」には、前記六角穴や六角棒以外の、非円形状の四角穴やヘクスローブ(hex lobe)レンチ穴等の種々の形態の穴や、四角棒や、ヘクスローブ状の断面を有する棒等の種々の形態の棒が含まれる。

【0017】

しかして、前述のように構成された本発明にかかるナット締結用ソケット及び反力受け用ワッシャによれば、前記ワッシャを介して、ナットをボルトに対して仮締めした状態で、前記電動工具のソケットのインナーソケット部分を、前記反力受け用ワッシャ上に配置したナット(あるいはボルト頭)部分に挿入した状態で、且つ、該ソケットをワッシャ側へ付勢した状態で、回転工具(電動工具以外の手動の回転工具も含む)を回転させれば、前記ソケットの係合爪のテーパ面が前記ワッシャの外縁方で肉薄になったテーパ面に当接し該回転によって該係合爪が前記ワッシャのテーパ面上を回転方向に滑って、該係合爪が隣接する係合歯相互の間に円滑に落ち込むことによって、前記ソケットがワッシャ側にワッシャの厚み分だけ移動して、該ソケットのアウターソケット部分がワッシャの外周と所望の状態にしっかりと係合する。

そして、その後、前記ソケットがさらに回転すると、回転工具の回転に伴う反力は、前記ワッシャが受けることになる。

従って、ボルトとナットとの締結に際して、作業者は、ソケットのインナーソケット部分をナットあるいはボルト頭と係合させるだけで、後は電動工具等によって前記アウターソケット部分をインナーソケット部分に対して相対的に回転させれば、ソケットのアウターソケット部分は前記ワッシャと自動的に所望の状態に係合することになる。

このため、作業空間が狭い場所であっても又高所であっても、作業者は簡単に且つ迅速に、ソケットを、ナット(あるいはボルト頭)及びワッシャと、簡単に位置合わせすることができる。

【0018】

また、前記ワッシャにおいて、前記係合歯の外周の形状が、平面視において該ワッシャの中心点を中心とする仮想の基準円を中心に、該基準円から径方向へ凹状になった部分と凸状になった部分が該基準円に沿って繰り返されるような形状によって構成されていると、ソケットによる回転時に該回転に起因する応力集中が生じ難い構成を実現できる。

【0019】

また、前記ワッシャにおいて、前記ワッシャの凸状になった部分の表面が、回転方向において、該凸状となった部分の回転方向後端部位が回転方向前端部位に対して厚みが厚くなるようなテーパ面で形成されていると、前記ソケットのアウターソケット部分の係合爪がよりワッシャの凹状になった部分に滑り落ち込み易くなることから、ソケットのアウターソケット部分とワッシャとの係合(回転方向の位置決め)がよりスムーズにおこなえる構成となる。

【0020】

また、前記ワッシャにおいて、該ワッシャの底面(反ソケット側の面)が中心側から外径端方の部位へゆくにしたがって反ソケット側(被締結部材側)へ突出するようなアーチ状に構成されていると、ワッシャの底面が被締結部材の表面と、より摩擦力(静止摩擦力)の大きな状態で接触するため、前記仮締めが多少不十分な場合であっても、このワッシャを反力受け部材として、より簡単にナットをボルトに対して締結することができる。また、かかるワッシャの構成は、ワッシャをプレス加工することによって、簡単に得ることができる。

また、かかる構成では、締結完了時に、ワッシャの前記アーチ状が変形して平面状となるため、その状態から締結の完了を確認することができる。

【0021】

本発明にかかる締結構造(前記締結用ソケットと反力受け用ワッシャを用いて、ナットがボルトに対して「共回り」することなく簡単に締結するのに好適な締結構造をいう。以下同じ)は、被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記ワッシャ(請求項2〜5のいずれか1の項に記載のワッシャ)を配置して、前記締結用ソケット(請求項1記載の締結用ソケット)を用いて締結する締結構造において、

前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させない側となるボルト頭又はナットとの間に、

少なくとも被締結物の表面と接触する側の面に、摩擦係数増加処理を施した、回り止めワッシャを、配置したことを特徴とする。

【0022】

本発明にかかる締結構造は、被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるナットとの間に、前記ワッシャ(請求項2〜5のいずれか1の項に記載のワッシャ)を配置して、前記締結用ソケット(請求項1記載の締結用ソケット)を用いて締結する締結構造において、

前記ボルト頭の、前記被締結物の表面と接触する面に、摩擦係数増加処理を施したことを特徴とする。

【0023】

本発明にかかる締結構造は、被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記ワッシャ(請求項2〜5のいずれか1の項に記載のワッシャ)を配置して、前記締結用ソケット(請求項1記載の締結用ソケット)を用いて締結する締結構造において、

前記ナットのねじ部とボルトのねじ部の少なくとも一方に摩擦係数低減処理を施したことを特徴とする。

【0024】

前述のように構成された本発明にかかる各締結構造によると、ソケットを用いて回転させない側のナットあるいはボルト頭の「共回り」を防止することができる。

【0025】

前記締結構造において、前記摩擦係数増加処理が、それらの表面に凹凸を形成して摩擦を増加するものであると、ショッピーニング加工等によって効率的に表面に凹凸を形成することが可能となる。

【0026】

前記締結構造において、前記摩擦係数増加処理が、被締結物の表面と接触する面が、中心部で被締結物の表面から離間し外縁方に行くに従って被締結物の表面に近づくようにアーチ状に湾曲された面で構成されているものであると、鍛造加工において同時に摩擦係数増加処理をおこなうことができる点で、好ましい。

【0027】

本発明にかかる締結構造は、被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記ワッシャ(請求項2〜5のいずれか1の項に記載のワッシャ)を配置して、前記締結用ソケット(請求項1記載の締結用ソケット)を用いて締結する締結構造において、

前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させない側となるボルト頭又はナットとの間に、相互に接触し該接触する面に、共回り方向に相互に回転しない係止面を形成した、厚さ方向に対をなす、回り止めワッシャを配置したことを特徴とする。

【0028】

しかして、このように構成された締結構造によると、前記締結用ソケットによって、ナットに対してボルトを相対的に締結する際に、前記回り止めワッシャによって、ナットあるいはボルトの共回りを防止することができ、効率的な締結作業が可能となる。

【発明の効果】

【0029】

前述のように構成された本発明にかかるナット締結用ソケットとそのための反力受け用ワッシャによれば、作業空間が狭い場所や高所でおこなわれる場合であっても、また締結しようとする近傍に反力受け用の突出物がなくとも、ナット(あるいはボルト頭)のみソケットに係合させれば、ワッシャの回転方向の位置合わせをおこなうことなく、ソケットを電動工具等の回転工具で回転させるだけで、該ワッシャをソケットに対して位置合わせがおこなわれて、前記ワッシャによって反力が受けられた状態が形成され、簡単にナットをボルトに対して締結することができる。

【0030】

また、前記本発明にかかる締結構造によれば、相対的にナットに対してボルトの共回りを有効に防止することができる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施例にかかるワッシャの構成を示す全体平面図である。

【図2】図1に示すワッシャの側面図(正面図)である。

【図3】図1,図2に示すワッシャの表面と側面の構成を示す斜め上方から見た斜視図である。

【図4】図1,図2に示すワッシャの底面と側面の構成を示す斜め下方から見た斜視図である。

【図5】図1〜図4に示すワッシャとは別の実施例にかかるワッシャの構成を示す全体平面図である。

【図6】図5に示すワッシャの側面図(正面図)である。

【図7】図5,図6に示すワッシャの表面と側面の構成を示す斜め上方から見た斜視図である。

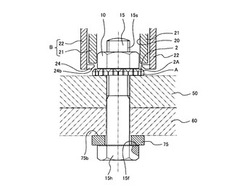

【図8】図1〜図4に示すワッシャと本発明にかかるナット締結用ソケットの構成を一部断面して示す側面図である。

【図9】図1〜図4に示すワッシャの外周部分を拡大して示す部分拡大側面図(正面図)である。

【図10】図1〜図4に示すワッシャの外周部分の拡大図であり、(a)は外縁部の拡大平面図、(b)は(a)のb−b矢視断面図である。

【図11】本発明にかかるワッシャとナット締結用ソケット及び回り止め機能を備えた締結構造の構成を一部断面して示す側面図である。

【図12】図11に示す締結構造の座金とかかる座金に係合するボルト頭部分の構成を示す図11のXII−XII矢視図である。

【図13】図11とは締結構造とは回り止めワッシャの構成が異なる、ワッシャとナット締結用ソケット及び回り止め機能を備えた締結構造の構成を一部断面して示す側面図である。

【図14】図13に図示する回り止めワッシャの構成を示す図で、(a)は図13のXIV−XIV矢視図、 (b)は(a)に表す面に係合する接合面の構成を示す図、(c)は(a)に示す係合部分の係合状態を表す図13の部分拡大図である。

【図15】図11,図13とは別の実施例にかかるワッシャとナット締結用ソケット及び回り止め機能を備えた締結構造の構成を一部断面して示す側面図である。

【図16】図15のボルト頭がワッシャと係合する部分を一部断面して示す部分拡大図である。

【図17】図15に示す実施例とナットとボルト頭とが逆になった変形実施例の構成を示す図である。

【図18】図1〜図7に示すワッシャとは別の実施例にかかるワッシャの構成を示す全体平面図である。

【図19】図18に示すワッシャを使用した本発明にかかる締結構造の構成を一部断面して示す側面図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施例にかかるナット締結用ソケットとそのための反力受け用ワッシャ及び共回りを防止しできる締結構造について、図面を参照しながら具体的に説明する。

(実施例)

図1において、Aは反力受け用ワッシャで、このワッシャAは、図1に示すように、平面視において中央部にボルト軸部が貫通する貫通穴1が形成されるとともに、外縁部2が、図8に図示するナット10(又はボルト頭15h)の外縁10aより外径方に突出するような大きさに構成されている。

また、図1に図示するように、前記ワッシャAの外周(外縁)2aの形状は、平面視においてワッシャAの中心点Oを中心とする仮想の基準円30を中心に径方向において凹状になった部分4Aと凸状になった部分4Bとが、該基準円30に沿って繰り返されるような形状、つまり平面視が略菊輪状の形状に構成されている。かかる略菊輪状の形状によって、この実施例では、外縁部(外周部)2に係合歯が構成されている。しかし、かかる係合歯は、略菊輪状に限定されるものでなく、ナット(あるいはボルト)の回転に伴う反力を受けられる形態であれば、略雁木角状であってもよく、その他の回転方向において凹状になった部分と凸状になった部分が繰り返されるような形態のもの、あるいはナット(あるいはボルト)の回転軸に対して非円形のものであってもよい。

そして、このワッシャAの場合、図1に示す如く、平面視においてワッシャAの外縁部2は、前記凹状となった部分4Aを含んで、前記略菊輪状になった部分(凹状となった部分4Aの最も内径方に位置する部位を結ぶ線(円)の外方の部分)から構成されるとともに、この実施例では、前記凹状となった部分4Aの内径端からはじまり前記凸状になった部分4Bの外径端に至る部分までの部分で構成されている。しかし、前記外縁部2がそれよりも少し内径方の領域からはじまる形態のものであってもよい。

そして、この外縁部2の表面2Aが、外縁方にゆくにしたがって底面3B側に近づくような、つまり外径方で徐々に肉薄になったテーパ面(この実施例の場合には、図2に図示するような、側面視において略曲線的(略二次曲線的)なテーパ面)で形成されている。しかし、前記テーパ面が直線的な傾斜面で構成されていてもよい。

【0033】

また、本実施例にかかるワッシャAの底面3Bは、図2に図示する如く、該ワッシャAの中心側から外径端方の部位へゆくにしたがって反ソケット側(図2において下方)へ突出するが如き、前記中心線Oを中心に両側で下方へ向かうように湾曲したアーチ状の形態に構成されている。

また、本実施例にかかるワッシャAの側面7は、図2に図示するように、側面視において、側面7の上端が下端に比べて外径方へ突出するような傾斜角αを備えた傾斜面によって構成されている。

このような構成は、このワッシャAをプレス加工によって製造することによって、プレス加工の特性を利用して、あるいはプレス機のダイ等の形状によって、比較的簡単に形成することができる。

【0034】

さらに、前記ワッシャAは、図10(b)あるいは図9に図示するように、前記凸状になった部分4Bが、ソケットのアウターソケット部の回転方向Rにおいて、該凸状となった部分4Bの回転方向後端部位4rが回転方向前端部位4fに対して厚みが厚くなるような、テーパ面で形成されている。なお、図9において二点鎖線Liは前記テーパ面が形成されていないときのラインを示す。また、前記においてアウターソケット部分21の回転方向Rと表現しているが、インナーソケット部分21に対して相対的に回転するという意味で使用している。

また、前記ワッシャAの前記凸状となった部分4Bの底面4bは、図10(b)に図示するように、外径方向(図において横方向)の縁4eがその中央の部分4mに比べて反ソケット側(図において下方)に略エッジ状に突出した状態となっている。かかる構成は、締結時に、ワッシャAの底面と被締結部材との摩擦力(静止摩擦力及び動摩擦力)を増加させる上で、つまりこれらの間の滑りを防止する上で、好ましい構成となる。つまり、この実施例では、本発明にかかる摩擦係数増加処理として、前記凸状となった部分4Bの底面4bが、略エッジ状に突出した状態に形成されている。

前述のような各構成は、このワッシャAをプレス加工によって製造することによって、容易に形成することができる。

【0035】

一方、前記ワッシャAを反力受け部材として使用する、本発明の実施例にかかるナット締結用ソケットBは、図8に一部(下端部)の構成が図示されているように、二重軸状に、ナット10(あるいはボルト頭15h)が係合する係合手段の一種たる六角穴(この明細書及び請求の範囲において、六角の整数倍の数の角を有する穴を総称して「六角穴」という:この実施例では12角穴を採用)20を備えたインナーソケット部分21と、ワッシャAが係合するアウターソケット部分22とを備えている。そして、前記インナーソケット部分21とアウターソケット部分22とが連動して相対的に回転可能な機構によって相互に連結されている。なお、この実施例では、前記インナーソケット部分21とアウターソケット部分22とは、回転中心が同軸上に形成されている。また、前記「係合手段」の別の実施例としては、ボルト頭部の頂面に形成された六角レンチ穴(この明細書及び請求の範囲において、「六角レンチ穴」は単なる例示であって六角以外のレンチ穴(例えば、ヘクスローブ(hex lobe)レンチ穴)を総称して「六角レンチ穴」という)に挿着される、それに対応した六角棒(この明細書及び請求の範囲において、「六角棒」は単なる例示であって六角以外の断面(例えば、ヘクスローブ状の断面)形状を有する棒を総称して「六角棒」という)であってもよい。

前述した「連動して相対的に回転可能な機構」としては、歯車機構で実現することができる。例えば、前記インナーソケット部分21の図示しない上端部の外周部に太陽歯車が形成されるとともに、前記アウターソケット部分21の図示しない上端部の内周部に内歯歯車が形成され、これら外歯歯車と太陽歯車とが、それらの間に配置される複数個の遊星歯車によって、相互に逆方向に回転するように連結されているような「遊星歯車機構」によって実現することができる。もちろん、前記回転可能な機構は、その他の歯車機構あるいは歯車機構以外の他の機構等によって実現されていてもよい。また、「相対的に回転」という文言は、前記アウターソケット部分22が固定され、前記インナーソケット部分21が回転するような構成で実現される場合も含み、かかる場合には、単に前記アウターソケット部分22が固定され、前記インナーソケット部分21が回転するような構成で、前記「連動して相対的に回転可能な機構」を実現することができ、この構成が最もシンプルな構成となる。

【0036】

また、図8に図示するように、前記アウターソケット部分22の下端部には、係合爪24が形成されている。この実施例の場合、かかる係合爪24は前記アウターソケット部分22の内周面から内周方へ突出するように形成されている。そして、かかる係合爪24は、前記ワッシャAの外縁部2の係合歯に、つまり、この実施例の場合、複数の前記凸状になった部分4Bと前記凹状となった部分4Aとによって形成される略菊輪状になった部分に、係合するように、その形状に対応した形状に構成されている。

そして、この係合爪24の下端面24bの内径部分には、内径方で基端側に近接するようなテーパ面が形成されている。

【0037】

しかして、このように構成された前記ワッシャAと前記ナット締結用ソケットBは、図8に図示するように、間に被締結部材50,60を挟む、ボルト15とナット10との締結において、以下のように作用する。つまり、

図8に図示するように、二つの被締結部材50,60にそれぞれに形成されたボルト挿通穴55に、ボルト15のボルト軸部15sを挿通し、該ボルト軸部15sの先端部に、前記反力受け用ワッシャAをその底面3Bが被締結部材50の表面に当接するような状態で配置し、しかる後、前記ナット10を螺着して、作業者が手等でナット10を締め込んで、所謂「仮締め」をおこなう。なお、ボルト15のボルト頭15h側のボルト軸部15sにも、通常の平ワッシャ31が配置される。

【0038】

このように仮締めした状態において、次に、図示しない、インパク型の電動工具(インパクトレンチ)の回転軸に取着した前記ソケットBを、図8に図示するように、そのインナーソケット部分21の六角穴20に前記ナット10が装着されるようにセットして、該ソケットB(電動工具)を、被締結部材50,60側へ向けて付勢した状態で、該電動工具のスイッチをONにして、回転させる。

【0039】

このように前記ソケットBが回転すると、つまり、一般に該ソケットBのインナーソケット部分21が手前側(図8において上方)から見て時計方向へ相対的に回転すると、前記アウターソケット部分22は手前側から見て相対的に反時計方向に回転しようとする。このように、アウターソケット部分22が前記反時計方向に回転すると、前記係合爪24が、前記ワッシャAの外縁部2に当接しながら回転する。この回転の際、係合爪24の下端面24bが、前述のように、テーパ面に形成され、且つ、ワッシャAの前記外縁部2の表面2Aが外縁方で底面側に近づくようなテーパ面で形成されているため、さらに、図10(b)に図示するように、前記凸状になった部分4Bの表面が回転方向後方部位4rでその厚みが厚くなるようなテーパ面で構成されているため、該係合爪24は、前記外縁部2の凸状になった部分4Bと回転方向において隣接する、前記凹状になった部分4A内に、滑り落ちて、アウターソケット部分22がワッシャAに所望の状態で係合する。つまり、前記ソケットBの係合爪24が、前記ワッシャAの前記外縁部2に形成されている係合歯に係合する。

このように両者が係合した状態で回転を継続すれば、ワッシャAに反力が受け止められた状態で、ナット10をボルト15に締結することができる。そして、前記電動工具に、前述した特許文献2に記載のような、制御装置によって回転トルクを制御可能な形態の電動工具を用いれば、所望の回転トルクで、ナット10(あるいはボルト頭15h)を締結することができる。

【0040】

本発明にかかるナット締結用ソケットとそのための反力受け用ワッシャを用いれば、このように、作業者は、ソケットBのインナーソケット部分21をナット10(あるいはボルト頭15h)に装着するだけで、ソケットBを、ナット10(あるいはボルト頭15h)とワッシャAに対して所望の状態に係合することができる。

【0041】

そして、本実施例にかかるワッシャAの場合、前述のように、側面7をその上端が下端に比べて外径方へ突出するように傾斜面で形成しているため、前記ナット10(あるいはボルト頭15h)とワッシャAとが所望の状態で係合が完了すると、前記ワッシャAの前記凸状になった部分4Bの回転方向の後端には、前記係合爪24が当接した圧痕C(図1,図2,図9,図10参照)が明瞭に形成される。このため、かかる圧痕Cの有無によって、所定の回転トルクでナット10(あるいはボルト頭15h)が締結されたか否か確認することが容易となる。

【0042】

かかる圧痕Cをより明確に視認することができるように、前記ワッシャAを塗装あるいは所謂「黒染め処理」することがより好ましい実施例となる。

【0043】

また、別の実施例にかかるワッシャ100Aとして、図5〜図7に図示するように、ワッシャ100Aの下部に、座部108を一体に形成してもよい。かかる場合も、他の構成については、前記した実施例と同じ構成にしてもよい。この実施例において前記した実施例に対応する構成には、該前記した実施例の構成に付した参照番号に100を加えた参照番号を付して、重複する説明は省略する。

そして、かかるワッシャ100Aの場合には、被締結部材50の表面に接触する底面103Bの接触面積が増加することから、摩擦力(静止摩擦力及び動摩擦力)を増加させることが可能となる点で好ましい実施例となる。つまり、この実施例の場合には、前記摩擦係数増加処理として、接触面積を増加させた構成を採用している。

【0044】

さらに、別の実施例にかかるワッシャ200Aとして、図18,図19に図示するように、ワッシャ200Aの上部と下部に、座部208A,208Bを一体に形成してもよい。かかる場合も、他の構成については、前記した実施例と同じ構成にしてもよい。この実施例において前記した実施例に対応する構成には、該前記した実施例の構成に付した参照番号に200を加えた参照番号を付して、重複する説明は省略する。

そして、かかるワッシャ200Aの場合には、被締結部材50の表面に凹部(座ぐり)50Fを形成して、かかる凹部50Fに前記座部208Bを収容するように構成すると、装置等の締結構造として、ワッシャ200Aの位置決めが行え、且つ、被締結部材50の表面からワッシャ200Aが必要以上に突出するのを防止することができる点で好ましい実施例となる。

また、かかるワッシャ200Aの場合には、該ワッシャ200Aの底面と被締結部材50側との接触面積を大幅に増加させることができることから、摩擦力(静止摩擦力及び動摩擦力)を増加させることが可能となる点でも好ましい実施例となる。この実施例の場合には、前記摩擦係数増加処理として、接触面積を増加させた構成とも言える。

【0045】

ところで、前記いずれの実施例においても、図10(b)に図示するような前記「略エッジ状に突出した状態」の形態に代えて、あるいは前記形態と共に、前記摩擦係数増加処理として、ワッシャの底面に、ロレット加工のような突起、あるいはスパイク状の突起等の突起を形成してもよい。かかる構成によって、摩擦力(静止摩擦力及び動摩擦力)を増加させることができる。

【0046】

ところで、前記実施例では、ナット10に対してボルト15を仮締めしているが、仮締めした状態であっても、ナット10に対してボルト15が共回りすることがある。つまり、ナット10あるいは前記ボルト15のボルト頭15hに、前記ナット締結用ソケットBを係合させて締付け動作(回転動作)をおこなうと、その際、反ソケット側のボルト15あるいはナット10が空回りしてしまい、結果的に、ボルト15とナット10との間で所望の締付けが行われない場合がある。

このため、共回り防止機能を奏する本発明にかかる締結構造を採用することが望ましい。かかる締結構造に関する実施例では、図8に図示する前記平ワッシャ31に代えて、図11あるいは図12に図示するように、回り止めワッシャ70の一方の面70aにボルト頭15h(又はナット10)に等しい外形で且つ若干大きめの寸法の六角穴71が形成され、且つ回り止めワッシャ70の反対側の面70bに摩擦係数増加処理が施されたものを用いている。かかる摩擦係数増加処理としては、ショットブラスト等の表面加工によって、表面に凹凸を形成することによって摩擦係数が増加する処理がおこなわれる。もちろん、これに代えて、前述したロレット加工のような突起(凹凸)、あるいはスパイク状の突起等の突起を形成する「摩擦係数増加処理」をおこなうこともできる。

【0047】

あるいは、前記「摩擦係数増加処理」に代えて、前記ナットのねじ部とボルトのねじ部の少なくとも一方に摩擦係数低減処理を施してもよい。かかる摩擦係数低減処理としては、前記ねじ部をワックスや樹脂でコーティングすることによっておこなうことができる。

【0048】

この結果、締結時に、前記ナット10とボルト15の螺合部分で生じる摩擦力よりも、前記回り止めワッシャ70の前記反対の面70bと被締結物60の表面との摩擦力の方が格段に大きくなり、つまり共回りしない程に大きくなる。且つ、前記回り止めワッシャ70と前記ボルト頭15a(ナット10とボルト15とが逆の場合には、回り止めワッシャ70とナット10)との間が六角穴に係合することによって係止される結果、ナット10とボルト15との間で共回りすることがなく、該ナット10とボルト15の締結をおこなうことができる。なお、図11において、図8と同じ構成については同じ参照番号を付して重複する説明を省略する。

【0049】

また、締結構造としては、前記回り止めワッシャ70の他に、図13に図示するように、厚み方向に一対になって、且つ、図14(a),(b)に図示するように、互いの接触面80a,80bに、中心から外径方向へ放射状に溝が形成された、回り止めワッシャ80を用いてもよい。前記溝は、側面視において、図14(c)に図示するように、共回り方向に回転するのをより阻止するような溝からなり、かかる溝によって共回りを阻止する係止面を構成している。つまり、この実施例では、前記溝の形成によって、前記摩擦係数増加処理が実現されている。具体的には、図14(c)に図示するように、共回り方向(図14(c)において上側の部材が左側へ動く方向)には回転方向に略直交するような方向で係合し、反共回り方向には、回転方向に略45度の角度で係合するよう構成されている。かかる角度は単に例示であって、要するに、共回り方向により大きな係止力が得られるものであればよい。また、回り止めワッシャ80の表面80fとその反対側の面80gに、前述したと同じショットピーニング等の摩擦係数増加処理が施されたものを用いている。なお、図13において、図8と同じ構成については同じ参照番号を付して重複する説明を省略する。

【0050】

さらに、別の実施例にかかる締結構造として、図15あるいは部分拡大図である図16に図示するように、前記ソケットBが係合しない側となるボルト頭15hの回り止めワッシャ75と接する面15fを、中心部で被締結物の表面から離間し外縁方に行くに従って被締結物の表面に近づくようにアーチ状に湾曲された面で構成することによって構成し、且つ前記回り止めワッシャ75の被締結物60の表面との接触面75bを、前述の摩擦係数増加処理を施したものを用いてもよい。もちろん、かかる実施例の変形実施例として、図17に図示するように、ボルト頭15hにソケットBを係合する場合には、ナット10の回り止めワッシャ75と接する面10fを、中心部で被締結物の表面から離間し外縁方に行くに従って被締結物の表面に近づくようにアーチ状に湾曲された面(実線と破線参照)で構成することによって構成し、且つ前記回り止めワッシャ75の被締結物60の表面との接触面75bを、前述の摩擦係数増加処理を施したものを用いてもよい。

【0051】

また、前記図15あるいは図17に図示する実施例において、前記回り止めワッシャ75の被締結物60の表面と接触する面75bを、図示しないが、中心部で被締結物の表面から離間し外縁方に行くに従って被締結物の表面に近づくようにアーチ状に湾曲された面で構成することによって構成して、前記摩擦係数増加処理としてもよい。

なお、図15,図17において、図8と同じ構成については同じ参照番号を付して重複する説明を省略する。

【0052】

また、前述した種々の実施例は本発明の単なる実施例であって、本発明は、前記実施例に限定されるものでなく、本発明の技術的思想に基づく範囲において種々の形態で実施することが可能であることは言うまでもない。

【産業上の利用可能性】

【0053】

本発明にかかるナット締結用ソケットとそのための反力受け用ワッシャは、複数の被締結部材等を締結するのに利用することができる。また、本発明にかかる締結構造は、壁面等での締結等に用いることができる。

【符号の説明】

【0054】

A,100A…反力受け用ワッシャ

B…ナット締結用ソケット

2…外縁部

4A,104A…凹状となった部分(係合歯を形成する構成要素)

4B,104B…凸状となった部分(係合歯を形成する構成要素)

10…ナット

15h…ボルト頭

20…六角穴

21…インナーソケット部分

22…アウターソケット部分

24…係合爪

24b…係合爪の下端面

30,130…仮想の基準円

【技術分野】

【0001】

本発明は、鉄骨構造物や機械構造物等において複数の被締結部材間を締結する場合などに使用される、頭付ボルトやナットを、隣接して配置した反力受けワッシャを用いて、該ボルト頭側あるいはナット側のみ回転させて締結することができる工具である「締結用ソケット(この明細書及び特許請求の範囲において、ナット締結用ソケットともいう)」、それに使用する「反力受け用ワッシャ」、及び前記締結用ソケットと反力受け用ワッシャを用いて締結するのに好適な「締結構造」に関する。

【背景技術】

【0002】

近年、鉄骨構造物、例えば橋梁等において、複数の部材(被締結物)間をボルトとナットを使用して締結するような場合、締結完了後にボルトに作用する軸力が所定の値になるように、締結時にボルトあるいはナットに付与する回転トルクを所定の値に管理するべく、所謂「トルクレンチ」等が使用される。

【0003】

そして、前記トルクレンチとしての機能を具備した、電動工具が提供されている(特許文献1参照)。

かかる電動工具は、その回転軸に、ナットあるいはボルト頭を係合する六角穴、又はボルト頭に形成された六角穴に係合する六角棒を有する、ソケットが取着される。また、かかる電動工具の非回転部分から反力受け用のロッドを延設して、ナット等を回転させることに起因して発生する反回転方向の反力を、締結部位の近傍にあるボルト等の突出物に係止させて、電動工具を把持する作業者に前記反力が作用しない状態で、電動工具自体が回転トルクを管理しつつ、締結をおこなわせようとするものである。なお、この明細書及び特許請求の範囲において、「電動工具」という用語は、便宜的に「電動工具」と記載するが、電動のものに限定されるものでなく、空圧工具や油圧工具をも含む広い概念で使用する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−110414号公報。

【特許文献2】特開昭50−18852号公報。

【特許文献3】意匠登録第909618号公報。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、前記電動工具の場合、締結しようとするナット等の近傍に前記反力受け用ロッドを係止する突出物がない場合には、作業者自身が手で前記ロッドを把持して締結に伴う反力を受けなければならなかった。

【0006】

かかる状態は、狭い空間や高所作業等の場合には、作業が困難であるばかりでなく、作業者の姿勢を不安定にさせるものであった。

特に、サイズがM24以上のボルトとナットの締結の場合には、前記反力が極めて大きくなり、作業者自身が反力を受け止めることは難しい。

【0007】

なお、前記締結に際して、前記発生する反力を、所定の回転トルクが作用するまでの領域内において、締結しようとするボルトあるいはナットに隣接して配置されているワッシャによって受けるように構成された、反力受け用ワッシャ及び二重軸になったソケットが提供されている(特許文献2参照)。

【0008】

また、本出願人も、同じ様な形態をしたワッシャについて、意匠登録出願をおこない、既に登録されている(特許文献3)。具体的に、かかるワッシャは、平面視において、該ワッシャの中心点を中心とする仮想の基準円を中心に径方向へ凹状となった部分と凸状となった部分が該基準円に沿って周方向に繰り返されるような形状(略菊輪状)の形態を有する。

【0009】

しかしながら、前記二重軸のソケットの場合、ナット(あるいはボルト頭)と係合するインナーソケット部分と、その外周方に前記ワッシャと係合するアウターソケット部分が二重軸状に形成されて、しかも、該ナット(あるいはボルト頭)は、平面視において六角形等の非円形状であり、また、該反力受け用ワッシャも非円形(略雁木角状や略菊輪状等の形状)であることから、かかるソケットを、ナット等とワッシャに装着しようとすると、両者(ワッシャと、ナットあるいはボルトの頭部分)の回転方向の位置決めが、共に、おこなわれないと、装着することができない。

【0010】

しかも、前記インナーソケット部分とアウターソケット部分とは、歯車機構等によって連動して反対方向へ相対的に回転するように構成されているため、且つ、前記回転方向の位置決めを、作業者が見えない電動工具の先端のソケット内でおこなうことになるため、前記両者の位置決めが非常に困難な場合がある。特に、足場の悪い状態でおこなわなければならない場合や、狭い作業空間でおこなう場合には、前記位置決めが極めて困難であり、この結果、作業性が著しく低下してしまうことになっていた。

また、アウターソケット部分とワッシャとの位置決めをおこなわないで、インナーソケット部分だけをナット等に係合させた状態で電動工具を回転させてしまうと、ワッシャあるいはアウターソケット部分を損傷してしまうことになる。

【0011】

ところで、前記電動工具を用いて、ナットあるはボルト頭を回転させて締結をおこなう場合、ワッシャが所謂「共回り」をせずに、トルクレンチの回転に起因する反力を受けられたとしても、ナットがボルトに対して相対的に「共回り」してしまう場合には、該「共回り」するボルト頭あるいはナットをスパナ等で固定した状態で、ナットあるいはボルト頭をソケットを介して回転させる必要が生じる。

【0012】

しかしながら、手が裏面のナットあるいはボルトまで届かないような状態での、壁面等におけるボルトとナットの螺着の場合、例えば、壁を貫通して壁の表面に露出したボルトのねじ部に螺合しているナットを、トルクレンチで回転させて締結しようとする場合には、該壁の裏面側に位置するボルト頭を、もう一人の作業者がスパナ等で固定しておく必要が生じる。

【0013】

このような状況の場合、常に二人1組の作業が強いられ、且つ、互いに視認できない状態において、締結しようとするボルトとナットを互いに確認しながら作業しなければならず、極めて非効率的な作業を生じさせることになる。

【0014】

本発明はこのような状況に鑑みておこなわれたもので、締結しようとするナット(あるいはボルト頭)との位置決めだけをおこなえば、ワッシャとの位置決めをおこなうことなく、簡単に締結することができる、ナット締結用ソケットとそのための反力受け用ワッシャを提供することを目的とし、さらに、前記締結用ソケットと反力受け用ワッシャを用いて、ナットがボルトに対して「共回り」することなく簡単に締結するのに好適な、締結構造を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明にかかるナット締結用ソケットは、ナットあるいはボルト頭に係合する、係合手段(六角穴や六角棒等)を備えたインナーソケット部分と、表面が外縁方にゆくにしたがって底面側に近づくようなテーパ面に形成されるとともに係合歯を有する外縁部を備えた反力受け用ワッシャ(この明細書及び特許請求の範囲において単に「ワッシャ」ともいう)に係合する、アウターソケット部分とを備え、該インナーソケット部分とアウターソケット部分とが連動して反対方向に相対的に回転可能(一方が固定され他方が回転可能な場合も含む。この明細書及び特許請求の範囲において同じ)な機構によって相互に連結されたナットの締結用ソケットであって、

前記アウターソケット部分に、前記ワッシャの係合歯と係合する係合爪を形成するとともに、該係合爪の下端面を、内径方にゆくにしたがって基端側に近接するテーパ面で形成したことを特徴とする。

【0016】

本発明にかかる反力受け用ワッシャは、ナットあるいはボルト頭が係合する係合手段を備えたインナーソケット部分と、反力受け用ワッシャが係合するアウターソケット部分とを備え、前記インナーソケット部分と前記アウターソケット部分とが連動して反対方向に相対的に回転可能な機構によって相互に連結されたナット締結用ソケットによって締結する際に、前記ナットあるいはボルト頭に隣接するようボルト軸部上に配置され、ナットあるいはボルト頭を回転させる際に発生する回転方向の反力を受ける前記反力受け用ワッシャであって、平面視において、中央部にボルト軸部が貫通する穴が形成されるとともに、外縁部が前記ナットあるいはボルト頭の外縁より外径方に突出するように且つ外縁部に係合歯を備えた、反力受け用ワッシャにおいて、

前記反力受け用ワッシャの外縁部の表面(ソケット側の面)が、外縁方にゆくにしたがって底面側に近づくようなテーパ面に形成されていることを特徴とする。

なお、この明細書及び特許請求の範囲において、前記「係合手段」には、前記六角穴や六角棒以外の、非円形状の四角穴やヘクスローブ(hex lobe)レンチ穴等の種々の形態の穴や、四角棒や、ヘクスローブ状の断面を有する棒等の種々の形態の棒が含まれる。

【0017】

しかして、前述のように構成された本発明にかかるナット締結用ソケット及び反力受け用ワッシャによれば、前記ワッシャを介して、ナットをボルトに対して仮締めした状態で、前記電動工具のソケットのインナーソケット部分を、前記反力受け用ワッシャ上に配置したナット(あるいはボルト頭)部分に挿入した状態で、且つ、該ソケットをワッシャ側へ付勢した状態で、回転工具(電動工具以外の手動の回転工具も含む)を回転させれば、前記ソケットの係合爪のテーパ面が前記ワッシャの外縁方で肉薄になったテーパ面に当接し該回転によって該係合爪が前記ワッシャのテーパ面上を回転方向に滑って、該係合爪が隣接する係合歯相互の間に円滑に落ち込むことによって、前記ソケットがワッシャ側にワッシャの厚み分だけ移動して、該ソケットのアウターソケット部分がワッシャの外周と所望の状態にしっかりと係合する。

そして、その後、前記ソケットがさらに回転すると、回転工具の回転に伴う反力は、前記ワッシャが受けることになる。

従って、ボルトとナットとの締結に際して、作業者は、ソケットのインナーソケット部分をナットあるいはボルト頭と係合させるだけで、後は電動工具等によって前記アウターソケット部分をインナーソケット部分に対して相対的に回転させれば、ソケットのアウターソケット部分は前記ワッシャと自動的に所望の状態に係合することになる。

このため、作業空間が狭い場所であっても又高所であっても、作業者は簡単に且つ迅速に、ソケットを、ナット(あるいはボルト頭)及びワッシャと、簡単に位置合わせすることができる。

【0018】

また、前記ワッシャにおいて、前記係合歯の外周の形状が、平面視において該ワッシャの中心点を中心とする仮想の基準円を中心に、該基準円から径方向へ凹状になった部分と凸状になった部分が該基準円に沿って繰り返されるような形状によって構成されていると、ソケットによる回転時に該回転に起因する応力集中が生じ難い構成を実現できる。

【0019】

また、前記ワッシャにおいて、前記ワッシャの凸状になった部分の表面が、回転方向において、該凸状となった部分の回転方向後端部位が回転方向前端部位に対して厚みが厚くなるようなテーパ面で形成されていると、前記ソケットのアウターソケット部分の係合爪がよりワッシャの凹状になった部分に滑り落ち込み易くなることから、ソケットのアウターソケット部分とワッシャとの係合(回転方向の位置決め)がよりスムーズにおこなえる構成となる。

【0020】

また、前記ワッシャにおいて、該ワッシャの底面(反ソケット側の面)が中心側から外径端方の部位へゆくにしたがって反ソケット側(被締結部材側)へ突出するようなアーチ状に構成されていると、ワッシャの底面が被締結部材の表面と、より摩擦力(静止摩擦力)の大きな状態で接触するため、前記仮締めが多少不十分な場合であっても、このワッシャを反力受け部材として、より簡単にナットをボルトに対して締結することができる。また、かかるワッシャの構成は、ワッシャをプレス加工することによって、簡単に得ることができる。

また、かかる構成では、締結完了時に、ワッシャの前記アーチ状が変形して平面状となるため、その状態から締結の完了を確認することができる。

【0021】

本発明にかかる締結構造(前記締結用ソケットと反力受け用ワッシャを用いて、ナットがボルトに対して「共回り」することなく簡単に締結するのに好適な締結構造をいう。以下同じ)は、被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記ワッシャ(請求項2〜5のいずれか1の項に記載のワッシャ)を配置して、前記締結用ソケット(請求項1記載の締結用ソケット)を用いて締結する締結構造において、

前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させない側となるボルト頭又はナットとの間に、

少なくとも被締結物の表面と接触する側の面に、摩擦係数増加処理を施した、回り止めワッシャを、配置したことを特徴とする。

【0022】

本発明にかかる締結構造は、被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるナットとの間に、前記ワッシャ(請求項2〜5のいずれか1の項に記載のワッシャ)を配置して、前記締結用ソケット(請求項1記載の締結用ソケット)を用いて締結する締結構造において、

前記ボルト頭の、前記被締結物の表面と接触する面に、摩擦係数増加処理を施したことを特徴とする。

【0023】

本発明にかかる締結構造は、被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記ワッシャ(請求項2〜5のいずれか1の項に記載のワッシャ)を配置して、前記締結用ソケット(請求項1記載の締結用ソケット)を用いて締結する締結構造において、

前記ナットのねじ部とボルトのねじ部の少なくとも一方に摩擦係数低減処理を施したことを特徴とする。

【0024】

前述のように構成された本発明にかかる各締結構造によると、ソケットを用いて回転させない側のナットあるいはボルト頭の「共回り」を防止することができる。

【0025】

前記締結構造において、前記摩擦係数増加処理が、それらの表面に凹凸を形成して摩擦を増加するものであると、ショッピーニング加工等によって効率的に表面に凹凸を形成することが可能となる。

【0026】

前記締結構造において、前記摩擦係数増加処理が、被締結物の表面と接触する面が、中心部で被締結物の表面から離間し外縁方に行くに従って被締結物の表面に近づくようにアーチ状に湾曲された面で構成されているものであると、鍛造加工において同時に摩擦係数増加処理をおこなうことができる点で、好ましい。

【0027】

本発明にかかる締結構造は、被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記ワッシャ(請求項2〜5のいずれか1の項に記載のワッシャ)を配置して、前記締結用ソケット(請求項1記載の締結用ソケット)を用いて締結する締結構造において、

前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させない側となるボルト頭又はナットとの間に、相互に接触し該接触する面に、共回り方向に相互に回転しない係止面を形成した、厚さ方向に対をなす、回り止めワッシャを配置したことを特徴とする。

【0028】

しかして、このように構成された締結構造によると、前記締結用ソケットによって、ナットに対してボルトを相対的に締結する際に、前記回り止めワッシャによって、ナットあるいはボルトの共回りを防止することができ、効率的な締結作業が可能となる。

【発明の効果】

【0029】

前述のように構成された本発明にかかるナット締結用ソケットとそのための反力受け用ワッシャによれば、作業空間が狭い場所や高所でおこなわれる場合であっても、また締結しようとする近傍に反力受け用の突出物がなくとも、ナット(あるいはボルト頭)のみソケットに係合させれば、ワッシャの回転方向の位置合わせをおこなうことなく、ソケットを電動工具等の回転工具で回転させるだけで、該ワッシャをソケットに対して位置合わせがおこなわれて、前記ワッシャによって反力が受けられた状態が形成され、簡単にナットをボルトに対して締結することができる。

【0030】

また、前記本発明にかかる締結構造によれば、相対的にナットに対してボルトの共回りを有効に防止することができる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施例にかかるワッシャの構成を示す全体平面図である。

【図2】図1に示すワッシャの側面図(正面図)である。

【図3】図1,図2に示すワッシャの表面と側面の構成を示す斜め上方から見た斜視図である。

【図4】図1,図2に示すワッシャの底面と側面の構成を示す斜め下方から見た斜視図である。

【図5】図1〜図4に示すワッシャとは別の実施例にかかるワッシャの構成を示す全体平面図である。

【図6】図5に示すワッシャの側面図(正面図)である。

【図7】図5,図6に示すワッシャの表面と側面の構成を示す斜め上方から見た斜視図である。

【図8】図1〜図4に示すワッシャと本発明にかかるナット締結用ソケットの構成を一部断面して示す側面図である。

【図9】図1〜図4に示すワッシャの外周部分を拡大して示す部分拡大側面図(正面図)である。

【図10】図1〜図4に示すワッシャの外周部分の拡大図であり、(a)は外縁部の拡大平面図、(b)は(a)のb−b矢視断面図である。

【図11】本発明にかかるワッシャとナット締結用ソケット及び回り止め機能を備えた締結構造の構成を一部断面して示す側面図である。

【図12】図11に示す締結構造の座金とかかる座金に係合するボルト頭部分の構成を示す図11のXII−XII矢視図である。

【図13】図11とは締結構造とは回り止めワッシャの構成が異なる、ワッシャとナット締結用ソケット及び回り止め機能を備えた締結構造の構成を一部断面して示す側面図である。

【図14】図13に図示する回り止めワッシャの構成を示す図で、(a)は図13のXIV−XIV矢視図、 (b)は(a)に表す面に係合する接合面の構成を示す図、(c)は(a)に示す係合部分の係合状態を表す図13の部分拡大図である。

【図15】図11,図13とは別の実施例にかかるワッシャとナット締結用ソケット及び回り止め機能を備えた締結構造の構成を一部断面して示す側面図である。

【図16】図15のボルト頭がワッシャと係合する部分を一部断面して示す部分拡大図である。

【図17】図15に示す実施例とナットとボルト頭とが逆になった変形実施例の構成を示す図である。

【図18】図1〜図7に示すワッシャとは別の実施例にかかるワッシャの構成を示す全体平面図である。

【図19】図18に示すワッシャを使用した本発明にかかる締結構造の構成を一部断面して示す側面図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施例にかかるナット締結用ソケットとそのための反力受け用ワッシャ及び共回りを防止しできる締結構造について、図面を参照しながら具体的に説明する。

(実施例)

図1において、Aは反力受け用ワッシャで、このワッシャAは、図1に示すように、平面視において中央部にボルト軸部が貫通する貫通穴1が形成されるとともに、外縁部2が、図8に図示するナット10(又はボルト頭15h)の外縁10aより外径方に突出するような大きさに構成されている。

また、図1に図示するように、前記ワッシャAの外周(外縁)2aの形状は、平面視においてワッシャAの中心点Oを中心とする仮想の基準円30を中心に径方向において凹状になった部分4Aと凸状になった部分4Bとが、該基準円30に沿って繰り返されるような形状、つまり平面視が略菊輪状の形状に構成されている。かかる略菊輪状の形状によって、この実施例では、外縁部(外周部)2に係合歯が構成されている。しかし、かかる係合歯は、略菊輪状に限定されるものでなく、ナット(あるいはボルト)の回転に伴う反力を受けられる形態であれば、略雁木角状であってもよく、その他の回転方向において凹状になった部分と凸状になった部分が繰り返されるような形態のもの、あるいはナット(あるいはボルト)の回転軸に対して非円形のものであってもよい。

そして、このワッシャAの場合、図1に示す如く、平面視においてワッシャAの外縁部2は、前記凹状となった部分4Aを含んで、前記略菊輪状になった部分(凹状となった部分4Aの最も内径方に位置する部位を結ぶ線(円)の外方の部分)から構成されるとともに、この実施例では、前記凹状となった部分4Aの内径端からはじまり前記凸状になった部分4Bの外径端に至る部分までの部分で構成されている。しかし、前記外縁部2がそれよりも少し内径方の領域からはじまる形態のものであってもよい。

そして、この外縁部2の表面2Aが、外縁方にゆくにしたがって底面3B側に近づくような、つまり外径方で徐々に肉薄になったテーパ面(この実施例の場合には、図2に図示するような、側面視において略曲線的(略二次曲線的)なテーパ面)で形成されている。しかし、前記テーパ面が直線的な傾斜面で構成されていてもよい。

【0033】

また、本実施例にかかるワッシャAの底面3Bは、図2に図示する如く、該ワッシャAの中心側から外径端方の部位へゆくにしたがって反ソケット側(図2において下方)へ突出するが如き、前記中心線Oを中心に両側で下方へ向かうように湾曲したアーチ状の形態に構成されている。

また、本実施例にかかるワッシャAの側面7は、図2に図示するように、側面視において、側面7の上端が下端に比べて外径方へ突出するような傾斜角αを備えた傾斜面によって構成されている。

このような構成は、このワッシャAをプレス加工によって製造することによって、プレス加工の特性を利用して、あるいはプレス機のダイ等の形状によって、比較的簡単に形成することができる。

【0034】

さらに、前記ワッシャAは、図10(b)あるいは図9に図示するように、前記凸状になった部分4Bが、ソケットのアウターソケット部の回転方向Rにおいて、該凸状となった部分4Bの回転方向後端部位4rが回転方向前端部位4fに対して厚みが厚くなるような、テーパ面で形成されている。なお、図9において二点鎖線Liは前記テーパ面が形成されていないときのラインを示す。また、前記においてアウターソケット部分21の回転方向Rと表現しているが、インナーソケット部分21に対して相対的に回転するという意味で使用している。

また、前記ワッシャAの前記凸状となった部分4Bの底面4bは、図10(b)に図示するように、外径方向(図において横方向)の縁4eがその中央の部分4mに比べて反ソケット側(図において下方)に略エッジ状に突出した状態となっている。かかる構成は、締結時に、ワッシャAの底面と被締結部材との摩擦力(静止摩擦力及び動摩擦力)を増加させる上で、つまりこれらの間の滑りを防止する上で、好ましい構成となる。つまり、この実施例では、本発明にかかる摩擦係数増加処理として、前記凸状となった部分4Bの底面4bが、略エッジ状に突出した状態に形成されている。

前述のような各構成は、このワッシャAをプレス加工によって製造することによって、容易に形成することができる。

【0035】

一方、前記ワッシャAを反力受け部材として使用する、本発明の実施例にかかるナット締結用ソケットBは、図8に一部(下端部)の構成が図示されているように、二重軸状に、ナット10(あるいはボルト頭15h)が係合する係合手段の一種たる六角穴(この明細書及び請求の範囲において、六角の整数倍の数の角を有する穴を総称して「六角穴」という:この実施例では12角穴を採用)20を備えたインナーソケット部分21と、ワッシャAが係合するアウターソケット部分22とを備えている。そして、前記インナーソケット部分21とアウターソケット部分22とが連動して相対的に回転可能な機構によって相互に連結されている。なお、この実施例では、前記インナーソケット部分21とアウターソケット部分22とは、回転中心が同軸上に形成されている。また、前記「係合手段」の別の実施例としては、ボルト頭部の頂面に形成された六角レンチ穴(この明細書及び請求の範囲において、「六角レンチ穴」は単なる例示であって六角以外のレンチ穴(例えば、ヘクスローブ(hex lobe)レンチ穴)を総称して「六角レンチ穴」という)に挿着される、それに対応した六角棒(この明細書及び請求の範囲において、「六角棒」は単なる例示であって六角以外の断面(例えば、ヘクスローブ状の断面)形状を有する棒を総称して「六角棒」という)であってもよい。

前述した「連動して相対的に回転可能な機構」としては、歯車機構で実現することができる。例えば、前記インナーソケット部分21の図示しない上端部の外周部に太陽歯車が形成されるとともに、前記アウターソケット部分21の図示しない上端部の内周部に内歯歯車が形成され、これら外歯歯車と太陽歯車とが、それらの間に配置される複数個の遊星歯車によって、相互に逆方向に回転するように連結されているような「遊星歯車機構」によって実現することができる。もちろん、前記回転可能な機構は、その他の歯車機構あるいは歯車機構以外の他の機構等によって実現されていてもよい。また、「相対的に回転」という文言は、前記アウターソケット部分22が固定され、前記インナーソケット部分21が回転するような構成で実現される場合も含み、かかる場合には、単に前記アウターソケット部分22が固定され、前記インナーソケット部分21が回転するような構成で、前記「連動して相対的に回転可能な機構」を実現することができ、この構成が最もシンプルな構成となる。

【0036】

また、図8に図示するように、前記アウターソケット部分22の下端部には、係合爪24が形成されている。この実施例の場合、かかる係合爪24は前記アウターソケット部分22の内周面から内周方へ突出するように形成されている。そして、かかる係合爪24は、前記ワッシャAの外縁部2の係合歯に、つまり、この実施例の場合、複数の前記凸状になった部分4Bと前記凹状となった部分4Aとによって形成される略菊輪状になった部分に、係合するように、その形状に対応した形状に構成されている。

そして、この係合爪24の下端面24bの内径部分には、内径方で基端側に近接するようなテーパ面が形成されている。

【0037】

しかして、このように構成された前記ワッシャAと前記ナット締結用ソケットBは、図8に図示するように、間に被締結部材50,60を挟む、ボルト15とナット10との締結において、以下のように作用する。つまり、

図8に図示するように、二つの被締結部材50,60にそれぞれに形成されたボルト挿通穴55に、ボルト15のボルト軸部15sを挿通し、該ボルト軸部15sの先端部に、前記反力受け用ワッシャAをその底面3Bが被締結部材50の表面に当接するような状態で配置し、しかる後、前記ナット10を螺着して、作業者が手等でナット10を締め込んで、所謂「仮締め」をおこなう。なお、ボルト15のボルト頭15h側のボルト軸部15sにも、通常の平ワッシャ31が配置される。

【0038】

このように仮締めした状態において、次に、図示しない、インパク型の電動工具(インパクトレンチ)の回転軸に取着した前記ソケットBを、図8に図示するように、そのインナーソケット部分21の六角穴20に前記ナット10が装着されるようにセットして、該ソケットB(電動工具)を、被締結部材50,60側へ向けて付勢した状態で、該電動工具のスイッチをONにして、回転させる。

【0039】

このように前記ソケットBが回転すると、つまり、一般に該ソケットBのインナーソケット部分21が手前側(図8において上方)から見て時計方向へ相対的に回転すると、前記アウターソケット部分22は手前側から見て相対的に反時計方向に回転しようとする。このように、アウターソケット部分22が前記反時計方向に回転すると、前記係合爪24が、前記ワッシャAの外縁部2に当接しながら回転する。この回転の際、係合爪24の下端面24bが、前述のように、テーパ面に形成され、且つ、ワッシャAの前記外縁部2の表面2Aが外縁方で底面側に近づくようなテーパ面で形成されているため、さらに、図10(b)に図示するように、前記凸状になった部分4Bの表面が回転方向後方部位4rでその厚みが厚くなるようなテーパ面で構成されているため、該係合爪24は、前記外縁部2の凸状になった部分4Bと回転方向において隣接する、前記凹状になった部分4A内に、滑り落ちて、アウターソケット部分22がワッシャAに所望の状態で係合する。つまり、前記ソケットBの係合爪24が、前記ワッシャAの前記外縁部2に形成されている係合歯に係合する。

このように両者が係合した状態で回転を継続すれば、ワッシャAに反力が受け止められた状態で、ナット10をボルト15に締結することができる。そして、前記電動工具に、前述した特許文献2に記載のような、制御装置によって回転トルクを制御可能な形態の電動工具を用いれば、所望の回転トルクで、ナット10(あるいはボルト頭15h)を締結することができる。

【0040】

本発明にかかるナット締結用ソケットとそのための反力受け用ワッシャを用いれば、このように、作業者は、ソケットBのインナーソケット部分21をナット10(あるいはボルト頭15h)に装着するだけで、ソケットBを、ナット10(あるいはボルト頭15h)とワッシャAに対して所望の状態に係合することができる。

【0041】

そして、本実施例にかかるワッシャAの場合、前述のように、側面7をその上端が下端に比べて外径方へ突出するように傾斜面で形成しているため、前記ナット10(あるいはボルト頭15h)とワッシャAとが所望の状態で係合が完了すると、前記ワッシャAの前記凸状になった部分4Bの回転方向の後端には、前記係合爪24が当接した圧痕C(図1,図2,図9,図10参照)が明瞭に形成される。このため、かかる圧痕Cの有無によって、所定の回転トルクでナット10(あるいはボルト頭15h)が締結されたか否か確認することが容易となる。

【0042】

かかる圧痕Cをより明確に視認することができるように、前記ワッシャAを塗装あるいは所謂「黒染め処理」することがより好ましい実施例となる。

【0043】

また、別の実施例にかかるワッシャ100Aとして、図5〜図7に図示するように、ワッシャ100Aの下部に、座部108を一体に形成してもよい。かかる場合も、他の構成については、前記した実施例と同じ構成にしてもよい。この実施例において前記した実施例に対応する構成には、該前記した実施例の構成に付した参照番号に100を加えた参照番号を付して、重複する説明は省略する。

そして、かかるワッシャ100Aの場合には、被締結部材50の表面に接触する底面103Bの接触面積が増加することから、摩擦力(静止摩擦力及び動摩擦力)を増加させることが可能となる点で好ましい実施例となる。つまり、この実施例の場合には、前記摩擦係数増加処理として、接触面積を増加させた構成を採用している。

【0044】

さらに、別の実施例にかかるワッシャ200Aとして、図18,図19に図示するように、ワッシャ200Aの上部と下部に、座部208A,208Bを一体に形成してもよい。かかる場合も、他の構成については、前記した実施例と同じ構成にしてもよい。この実施例において前記した実施例に対応する構成には、該前記した実施例の構成に付した参照番号に200を加えた参照番号を付して、重複する説明は省略する。

そして、かかるワッシャ200Aの場合には、被締結部材50の表面に凹部(座ぐり)50Fを形成して、かかる凹部50Fに前記座部208Bを収容するように構成すると、装置等の締結構造として、ワッシャ200Aの位置決めが行え、且つ、被締結部材50の表面からワッシャ200Aが必要以上に突出するのを防止することができる点で好ましい実施例となる。

また、かかるワッシャ200Aの場合には、該ワッシャ200Aの底面と被締結部材50側との接触面積を大幅に増加させることができることから、摩擦力(静止摩擦力及び動摩擦力)を増加させることが可能となる点でも好ましい実施例となる。この実施例の場合には、前記摩擦係数増加処理として、接触面積を増加させた構成とも言える。

【0045】

ところで、前記いずれの実施例においても、図10(b)に図示するような前記「略エッジ状に突出した状態」の形態に代えて、あるいは前記形態と共に、前記摩擦係数増加処理として、ワッシャの底面に、ロレット加工のような突起、あるいはスパイク状の突起等の突起を形成してもよい。かかる構成によって、摩擦力(静止摩擦力及び動摩擦力)を増加させることができる。

【0046】

ところで、前記実施例では、ナット10に対してボルト15を仮締めしているが、仮締めした状態であっても、ナット10に対してボルト15が共回りすることがある。つまり、ナット10あるいは前記ボルト15のボルト頭15hに、前記ナット締結用ソケットBを係合させて締付け動作(回転動作)をおこなうと、その際、反ソケット側のボルト15あるいはナット10が空回りしてしまい、結果的に、ボルト15とナット10との間で所望の締付けが行われない場合がある。

このため、共回り防止機能を奏する本発明にかかる締結構造を採用することが望ましい。かかる締結構造に関する実施例では、図8に図示する前記平ワッシャ31に代えて、図11あるいは図12に図示するように、回り止めワッシャ70の一方の面70aにボルト頭15h(又はナット10)に等しい外形で且つ若干大きめの寸法の六角穴71が形成され、且つ回り止めワッシャ70の反対側の面70bに摩擦係数増加処理が施されたものを用いている。かかる摩擦係数増加処理としては、ショットブラスト等の表面加工によって、表面に凹凸を形成することによって摩擦係数が増加する処理がおこなわれる。もちろん、これに代えて、前述したロレット加工のような突起(凹凸)、あるいはスパイク状の突起等の突起を形成する「摩擦係数増加処理」をおこなうこともできる。

【0047】

あるいは、前記「摩擦係数増加処理」に代えて、前記ナットのねじ部とボルトのねじ部の少なくとも一方に摩擦係数低減処理を施してもよい。かかる摩擦係数低減処理としては、前記ねじ部をワックスや樹脂でコーティングすることによっておこなうことができる。

【0048】

この結果、締結時に、前記ナット10とボルト15の螺合部分で生じる摩擦力よりも、前記回り止めワッシャ70の前記反対の面70bと被締結物60の表面との摩擦力の方が格段に大きくなり、つまり共回りしない程に大きくなる。且つ、前記回り止めワッシャ70と前記ボルト頭15a(ナット10とボルト15とが逆の場合には、回り止めワッシャ70とナット10)との間が六角穴に係合することによって係止される結果、ナット10とボルト15との間で共回りすることがなく、該ナット10とボルト15の締結をおこなうことができる。なお、図11において、図8と同じ構成については同じ参照番号を付して重複する説明を省略する。

【0049】

また、締結構造としては、前記回り止めワッシャ70の他に、図13に図示するように、厚み方向に一対になって、且つ、図14(a),(b)に図示するように、互いの接触面80a,80bに、中心から外径方向へ放射状に溝が形成された、回り止めワッシャ80を用いてもよい。前記溝は、側面視において、図14(c)に図示するように、共回り方向に回転するのをより阻止するような溝からなり、かかる溝によって共回りを阻止する係止面を構成している。つまり、この実施例では、前記溝の形成によって、前記摩擦係数増加処理が実現されている。具体的には、図14(c)に図示するように、共回り方向(図14(c)において上側の部材が左側へ動く方向)には回転方向に略直交するような方向で係合し、反共回り方向には、回転方向に略45度の角度で係合するよう構成されている。かかる角度は単に例示であって、要するに、共回り方向により大きな係止力が得られるものであればよい。また、回り止めワッシャ80の表面80fとその反対側の面80gに、前述したと同じショットピーニング等の摩擦係数増加処理が施されたものを用いている。なお、図13において、図8と同じ構成については同じ参照番号を付して重複する説明を省略する。

【0050】

さらに、別の実施例にかかる締結構造として、図15あるいは部分拡大図である図16に図示するように、前記ソケットBが係合しない側となるボルト頭15hの回り止めワッシャ75と接する面15fを、中心部で被締結物の表面から離間し外縁方に行くに従って被締結物の表面に近づくようにアーチ状に湾曲された面で構成することによって構成し、且つ前記回り止めワッシャ75の被締結物60の表面との接触面75bを、前述の摩擦係数増加処理を施したものを用いてもよい。もちろん、かかる実施例の変形実施例として、図17に図示するように、ボルト頭15hにソケットBを係合する場合には、ナット10の回り止めワッシャ75と接する面10fを、中心部で被締結物の表面から離間し外縁方に行くに従って被締結物の表面に近づくようにアーチ状に湾曲された面(実線と破線参照)で構成することによって構成し、且つ前記回り止めワッシャ75の被締結物60の表面との接触面75bを、前述の摩擦係数増加処理を施したものを用いてもよい。

【0051】

また、前記図15あるいは図17に図示する実施例において、前記回り止めワッシャ75の被締結物60の表面と接触する面75bを、図示しないが、中心部で被締結物の表面から離間し外縁方に行くに従って被締結物の表面に近づくようにアーチ状に湾曲された面で構成することによって構成して、前記摩擦係数増加処理としてもよい。

なお、図15,図17において、図8と同じ構成については同じ参照番号を付して重複する説明を省略する。

【0052】

また、前述した種々の実施例は本発明の単なる実施例であって、本発明は、前記実施例に限定されるものでなく、本発明の技術的思想に基づく範囲において種々の形態で実施することが可能であることは言うまでもない。

【産業上の利用可能性】

【0053】

本発明にかかるナット締結用ソケットとそのための反力受け用ワッシャは、複数の被締結部材等を締結するのに利用することができる。また、本発明にかかる締結構造は、壁面等での締結等に用いることができる。

【符号の説明】

【0054】

A,100A…反力受け用ワッシャ

B…ナット締結用ソケット

2…外縁部

4A,104A…凹状となった部分(係合歯を形成する構成要素)

4B,104B…凸状となった部分(係合歯を形成する構成要素)

10…ナット

15h…ボルト頭

20…六角穴

21…インナーソケット部分

22…アウターソケット部分

24…係合爪

24b…係合爪の下端面

30,130…仮想の基準円

【特許請求の範囲】

【請求項1】

ナットあるいはボルト頭に係合する、係合手段を備えたインナーソケット部分と、表面が外縁方にゆくにしたがって底面側に近づくようなテーパ面に形成されるとともに係合歯を有する外縁部を備えた反力受け用ワッシャに係合する、アウターソケット部分とを備え、

前記インナーソケット部分と前記アウターソケット部分とが連動して反対方向に相対的に回転可能な機構によって相互に連結されたナット締結用ソケットであって、

前記アウターソケット部分に、前記ワッシャの係合歯と係合する係合爪を形成するとともに、該係合爪の下端面を、内径方にゆくにしたがって基端側に近接するテーパ面で形成したことを特徴とする締結用ソケット。

【請求項2】

ナットあるいはボルト頭が係合する係合手段を備えたインナーソケット部分と、反力受け用ワッシャが係合するアウターソケット部分とを備え、前記インナーソケット部分と前記アウターソケット部分とが連動して反対方向に相対的に回転可能な機構によって相互に連結されたナット締結用ソケットによって締結する際に、前記ナットあるいはボルト頭に隣接するようボルト軸部上に配置され、ナットあるいはボルト頭を回転させる際に発生する回転方向の反力を受ける前記反力受け用ワッシャであって、平面視において、中央部にボルト軸部が貫通する穴が形成されるとともに、外縁部が前記ナットあるいはボルト頭の外縁より外径方に突出するように且つ外縁部に係合歯を備えた、反力受け用ワッシャにおいて、

前記反力受け用ワッシャの外縁部の表面が、外縁方にゆくにしたがって底面側に近づくようなテーパ面に形成されていることを特徴とする反力受け用ワッシャ。

【請求項3】

前記係合歯の外周の形状が、平面視において前記ワッシャの中心点を中心とする仮想の基準円を中心に、径方向へ凹状になった部分と凸状になった部分が該基準円に沿って繰り返されるような形状によって構成されていることを特徴とする請求項2記載の反力受け用ワッシャ。

【請求項4】

前記ワッシャの凸状になった部分の表面が、回転方向において、該凸状となった部分の回転方向後端部位が回転方向前端部位に対して厚みが厚くなるようなテーパ面で形成されていることを特徴とする請求項2又は3記載の反力受け用ワッシャ。

【請求項5】

前記ワッシャの底面が中心側から外径方の部位へゆくにしたがって反ソケット側へ突出するようなアーチ状に構成されていることを特徴とする請求項2〜4のいずれか1の項に記載の反力受け用ワッシャ。

【請求項6】

被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記請求項2〜5のいずれか1の項に記載のワッシャを配置して、前記請求項1記載の締結用ソケットを用いて締結する締結構造において、

前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させない側となるボルト頭又はナットとの間に、

少なくとも被締結物の表面と接触する側の面に、摩擦係数増加処理を施した、回り止めワッシャを、配置したことを特徴とする締結構造。

【請求項7】

被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるナットとの間に、前記請求項2〜5のいずれか1の項に記載のワッシャを配置して、前記請求項1記載の締結用ソケットを用いて締結する締結構造において、

前記ボルト頭の、前記被締結物の表面と接触する面に、摩擦係数増加処理を施したことを特徴とする締結構造。

【請求項8】

前記摩擦係数増加処理が、それらの表面に凹凸を形成して摩擦を増加するものであることを特徴とする請求項6又は7記載の締結構造。

【請求項9】

被締結物の表面と接触する面が、中心部で被締結物の表面から離間し外縁方に行くに従って被締結物の表面に近づくようにアーチ状に湾曲された面で構成されていることによって、前記摩擦係数増加処理が実現されていることを特徴とする請求項6又は7記載の締結構造。

【請求項10】

被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記請求項2〜5のいずれか1の項に記載のワッシャを配置して、前記請求項1記載の締結用ソケットを用いて締結する締結構造において、

前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させない側となるボルト頭又はナットとの間に、

相互に接触し該接触する面に、共回り方向に相互に回転しない係止面を形成した、厚さ方向に対をなす回り止めワッシャを配置した、ことを特徴とする締結構造。

【請求項11】

被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記請求項2〜5のいずれか1の項に記載のワッシャを配置して、前記請求項1記載の締結用ソケットを用いて締結する締結構造において、

前記ナットのねじ部とボルトのねじ部の少なくとも一方に摩擦係数低減処理を施したことを特徴とする締結構造。

【請求項1】

ナットあるいはボルト頭に係合する、係合手段を備えたインナーソケット部分と、表面が外縁方にゆくにしたがって底面側に近づくようなテーパ面に形成されるとともに係合歯を有する外縁部を備えた反力受け用ワッシャに係合する、アウターソケット部分とを備え、

前記インナーソケット部分と前記アウターソケット部分とが連動して反対方向に相対的に回転可能な機構によって相互に連結されたナット締結用ソケットであって、

前記アウターソケット部分に、前記ワッシャの係合歯と係合する係合爪を形成するとともに、該係合爪の下端面を、内径方にゆくにしたがって基端側に近接するテーパ面で形成したことを特徴とする締結用ソケット。

【請求項2】

ナットあるいはボルト頭が係合する係合手段を備えたインナーソケット部分と、反力受け用ワッシャが係合するアウターソケット部分とを備え、前記インナーソケット部分と前記アウターソケット部分とが連動して反対方向に相対的に回転可能な機構によって相互に連結されたナット締結用ソケットによって締結する際に、前記ナットあるいはボルト頭に隣接するようボルト軸部上に配置され、ナットあるいはボルト頭を回転させる際に発生する回転方向の反力を受ける前記反力受け用ワッシャであって、平面視において、中央部にボルト軸部が貫通する穴が形成されるとともに、外縁部が前記ナットあるいはボルト頭の外縁より外径方に突出するように且つ外縁部に係合歯を備えた、反力受け用ワッシャにおいて、

前記反力受け用ワッシャの外縁部の表面が、外縁方にゆくにしたがって底面側に近づくようなテーパ面に形成されていることを特徴とする反力受け用ワッシャ。

【請求項3】

前記係合歯の外周の形状が、平面視において前記ワッシャの中心点を中心とする仮想の基準円を中心に、径方向へ凹状になった部分と凸状になった部分が該基準円に沿って繰り返されるような形状によって構成されていることを特徴とする請求項2記載の反力受け用ワッシャ。

【請求項4】

前記ワッシャの凸状になった部分の表面が、回転方向において、該凸状となった部分の回転方向後端部位が回転方向前端部位に対して厚みが厚くなるようなテーパ面で形成されていることを特徴とする請求項2又は3記載の反力受け用ワッシャ。

【請求項5】

前記ワッシャの底面が中心側から外径方の部位へゆくにしたがって反ソケット側へ突出するようなアーチ状に構成されていることを特徴とする請求項2〜4のいずれか1の項に記載の反力受け用ワッシャ。

【請求項6】

被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記請求項2〜5のいずれか1の項に記載のワッシャを配置して、前記請求項1記載の締結用ソケットを用いて締結する締結構造において、

前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させない側となるボルト頭又はナットとの間に、

少なくとも被締結物の表面と接触する側の面に、摩擦係数増加処理を施した、回り止めワッシャを、配置したことを特徴とする締結構造。

【請求項7】

被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるナットとの間に、前記請求項2〜5のいずれか1の項に記載のワッシャを配置して、前記請求項1記載の締結用ソケットを用いて締結する締結構造において、

前記ボルト頭の、前記被締結物の表面と接触する面に、摩擦係数増加処理を施したことを特徴とする締結構造。

【請求項8】

前記摩擦係数増加処理が、それらの表面に凹凸を形成して摩擦を増加するものであることを特徴とする請求項6又は7記載の締結構造。

【請求項9】

被締結物の表面と接触する面が、中心部で被締結物の表面から離間し外縁方に行くに従って被締結物の表面に近づくようにアーチ状に湾曲された面で構成されていることによって、前記摩擦係数増加処理が実現されていることを特徴とする請求項6又は7記載の締結構造。

【請求項10】

被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記請求項2〜5のいずれか1の項に記載のワッシャを配置して、前記請求項1記載の締結用ソケットを用いて締結する締結構造において、

前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させない側となるボルト頭又はナットとの間に、

相互に接触し該接触する面に、共回り方向に相互に回転しない係止面を形成した、厚さ方向に対をなす回り止めワッシャを配置した、ことを特徴とする締結構造。

【請求項11】

被締結物間をボルトとナットで締結するに際し、前記被締結物と、前記ボルトのボルト頭とナットのうちの回転させる側となるボルト頭又はナットとの間に、前記請求項2〜5のいずれか1の項に記載のワッシャを配置して、前記請求項1記載の締結用ソケットを用いて締結する締結構造において、

前記ナットのねじ部とボルトのねじ部の少なくとも一方に摩擦係数低減処理を施したことを特徴とする締結構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−125910(P2012−125910A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2011−96931(P2011−96931)

【出願日】平成23年4月25日(2011.4.25)

【出願人】(592155832)ユニタイト株式会社 (17)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【出願人】(592155832)ユニタイト株式会社 (17)

【Fターム(参考)】

[ Back to top ]