編レースの製造方法および編レース

【課題】 美観の低下を抑えるとともに、糸のほつれを防止することができる編レースの製造方法および編レースを提供する。

【解決手段】 編成後のレース編地120を、鎖編糸21の溶融温度未満でかつ熱接着糸23の溶融温度以上の温度に加熱することで、熱接着糸23の一部が部分的に溶解する。溶解部分の一部は、鎖編糸21および挿入糸22に付着する。これによって各糸21〜23の連結状態が維持され、糸のほつれを防止することができる。さらに熱接着糸23を破断することで、融着部分100を形成することができる。したがって鎖編組織を構成する鎖編糸21の一部が分断されたとしても、鎖編組織のほどけが熱接着糸23の付着部分で阻止され、付着部分を超えて鎖編組織がほどけることを抑制することができる。

【解決手段】 編成後のレース編地120を、鎖編糸21の溶融温度未満でかつ熱接着糸23の溶融温度以上の温度に加熱することで、熱接着糸23の一部が部分的に溶解する。溶解部分の一部は、鎖編糸21および挿入糸22に付着する。これによって各糸21〜23の連結状態が維持され、糸のほつれを防止することができる。さらに熱接着糸23を破断することで、融着部分100を形成することができる。したがって鎖編組織を構成する鎖編糸21の一部が分断されたとしても、鎖編組織のほどけが熱接着糸23の付着部分で阻止され、付着部分を超えて鎖編組織がほどけることを抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、編レースの製造方法およびその製造方法によって製造された編レースに関する。

【背景技術】

【0002】

従来技術のレース編地が、たとえば特許文献1に開示される。このレース編地は、熱溶解性の熱接着糸が、スカラップ部分に編込まれる。編成後にレース編地を加熱することで、熱接着糸が溶融する。熱接着糸によって、ピコット糸の基部と他の糸との重なり部分を接着し、重なり部分以外の熱接着糸の露出した部分を溶解除去する。これによって編レースのうちで、スカラップ部分におけるほつれを防止している。

【0003】

従来技術の別のレース編地が、たとえば特許文献2に開示される。このレース編地は、カバーリング糸が、スカラップ部分に編込まれる。カバーリング糸は、熱溶融性を有する芯糸と、熱可塑性合成繊維糸である被覆糸から成る。編成後にレース編地を加熱することで、カバーリング糸のうちの、芯糸の一部が溶融し、溶融物が被覆糸の間から滲み出してくる。そしてこの溶融物が、隣接する他の糸を接着するようにして固化する。これによって編レースのうちで、スカラップ部分におけるほつれを防止している。

【0004】

【特許文献1】特公昭63−52142号公報

【特許文献2】特開平11−81073号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述した従来技術のレース編地は、スカラップ部分にのみ、熱接着糸が編込まれる。この場合、レース編地が加熱されて形成される編レースについては、スカラップ部分以外では、依然としてほつれが生じやすい。また編レース製造後に、熱接着糸が残余の糸から解離することがある。この場合、熱接着糸による複数の糸の結合が解除されてしまい、解離部分からほつれが生じることがある。

【0006】

したがって本発明は、糸のほつれを防止することができる編レースおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、鎖編糸によって、複数のループ状部分が形成される鎖編組織を形成するとともに、前記鎖編組織に鎖編糸よりも低い溶融温度を有する熱接着糸を編込んで、伸縮性を有する編地を編成する編地編成工程と、

熱接着糸を含有する編地を、鎖編糸の溶融温度以下でかつ熱接着糸の溶融温度以上に加熱する加熱工程と、

熱接着糸を含有する編地に対して、張力を与えて溶融後の熱接着糸を複数に破断する破断工程とを含むことを特徴とする編レースの製造方法である。

【0008】

また本発明は、加熱工程後の熱接着糸を除く編地全体の伸長限度量ε1が、加熱工程後の熱接着糸の伸長限度量ε2よりも大きくなるように、編地編成工程における編成条件と、加熱工程における加熱条件とが設定されることを特徴とする。

【0009】

また本発明は、前記加熱工程と、前記破断工程とを同時に行うことを特徴とする。

また本発明は、前記加熱工程における加熱条件は、熱接着糸が溶融するとともに、編地に含まれる熱接着糸以外の糸の脆性化が防止される加熱条件に設定されることを特徴とする。

【0010】

また本発明は、前記加熱工程における加熱条件は、溶融によって熱接着糸が分断化する加熱条件に設定されることを特徴とする。

【0011】

また本発明は、編地編成工程では、10デニール以上300デニール以下のポリエステル系熱可塑性ポリウレタン弾性糸を熱接着糸として用い、150℃以上200℃の加熱温度で、30sec以上90sec以下の時間、加熱することを特徴とする。

【0012】

また本発明は、編地編成工程では、熱接着糸のほかに他の挿入糸が編込まれ、

前記鎖編部は、第1ループ状部分と第2ループ状部分とが交互に連なってコース方向に複数段並び、第2ループ状部分が、その第2ループ状部分のコース方向前段の第1ループ状部分を挿通してコース方向後段に向かって延び、かつ前記第2ループ状部分のコース方向同段の第1ループ状部分を挿通して、コース方向後段の第1ループ状部分に連なることによって連鎖状に形成されてコース方向に延び、熱接着糸および他の挿入糸がともに編込まれる部分では、熱接着糸と他の挿入糸とで、第1ループ状部分と第2ループ状部分との間を挿通する方向をそれぞれ異ならせることを特徴とする。

【0013】

また本発明は、編地編成工程では、熱接着糸のほかに伸縮性を有する伸縮糸が伸長状態で編込まれ、前記鎖編部は、第1ループ状部分と第2ループ状部分とが交互に連なってコース方向に複数段並び、注目する第2ループ状部分が、その第2ループ状部分のコース方向前段の第1ループ状部分を挿通してコース方向後段に向かって延び、かつ前記第2ループ状部分のコース方向同段の第1ループ状部分を挿通して、コース方向後段の第1ループ状部分に連なることによって連鎖状に形成されてコース方向に延び、熱接着糸および伸縮糸がともに編込まれる部分では、熱接着糸と伸縮糸とで、第1ループ状部分と第2ループ状部分との間を挿通する方向がそれぞれ異ならせることを特徴とする。

また本発明は、前述の編レースの製造方法によって製造される編レースである。

【発明の効果】

【0014】

本発明によれば、レース編地を、鎖編糸の溶融温度未満でかつ熱接着糸の溶融温度以上の温度に加熱することで、熱接着糸の一部が部分的に溶解する。溶解部分の一部は、鎖編糸に付着する。この状態で固化することで、レース編地を用いて製造した編レースについて、熱接着糸に接する鎖編糸が、熱接着糸から遊離することを防止することができる。また熱接着糸に接する各糸を、熱接着糸によって互いに接着させることができる。これによって各糸の連結状態が維持され、糸のほつれを防止することができる。

【0015】

さらに破断工程によって、熱接着糸を含有する編地に張力を与える。このとき編地の伸長量が、熱接着糸の伸長限度を超えることで、熱接着糸が複数の部分に分断される。鎖編糸に付着した溶融後の熱接着糸が複数に分断されることによって、鎖編糸には熱接着糸が間隔をあけて配置される融着部分が形成される。鎖編糸に付着した融着部分は、鎖編糸のほどけに抗する抵抗体となる。たとえば鎖編糸のループ状部分に、融着部分が喰い込むことで、さらなる鎖編糸のほどけを防止することができる。

【0016】

このように本発明によれば、レース編地が加熱されて製造される編レースについて、各糸のほつれを防止することができる。たとえば編レースの縫製または裁断などの製造過程に起因する糸のほつれ、着用または洗濯などの使用状態に起因する糸のほつれを防止することができ、品質を向上することができる。また鎖編組織が熱接着糸以外の糸で達成されるので、耐熱性を有する糸を鎖編糸として用いることによって、編レース全体の形態を安定させることができる。

【0017】

本発明によれば、加熱工程後の編地全体の伸縮限度量が、加熱工程後の熱接着糸の伸長限度量よりも大きくなるように、編地編成工程における編成条件と、加熱工程における加熱条件とが設定される。たとえば伸縮糸を編込んだり、鎖編糸自体に伸縮性を持たせたりすることで、伸縮性を有する編地を製造する。伸縮性を有する編地を、加熱工程後の熱接着糸の伸長限度量よりも大きく伸長させることで、鎖編糸などの熱接着糸以外の糸が破断することなく、熱接着糸の破断を発生させることができ、レース編地の強度低下を防止して、編地のほつれを防止することができる。

【0018】

本発明によれば、加熱工程と破断工程とを同時に行う。これによって加熱工程と破断工程とを一度で行うことができ、製造期間を短縮することができる。たとえば編地を予め定める形状に整える熱セット工程において、加熱工程と破断工程とを同時に行うことができる。この場合、熱セット工程を行うだけで、熱接着糸を溶融することと、接着糸を複数に破断することを1つの工程で実現することができる。

【0019】

本発明によれば、熱接着糸以外の糸の脆性化が防止される加熱条件で、熱接着糸を溶融させる。これによってほつれを防止するとともに、編地の強度が低下することを防止することができる。

【0020】

本発明によれば、破断工程で熱接着糸を分断するとともに、加熱条件を適切に設定することで加熱工程でも熱接着糸を分断化する。これによって熱接着糸の分断量を増加させることができ、鎖編糸のほどけに抗する抵抗体と成る融着部分をさらに確実に形成することができ、鎖編糸のほどけをさらに確実に防止することができる。

【0021】

本発明によれば、10デニール以上300デニール以下のポリエステル系熱可塑性ポリウレタン弾性糸を熱接着糸として用い、150℃以上200℃で、30sec以上90sec以下の時間加熱することによって、編地に含まれる熱接着糸以外の糸の脆性化が防止されるとともに、熱接着糸を充分に溶融させて、熱接着糸を分断化させることができる。

【0022】

本発明によれば、熱接着糸および他の挿入糸がともに編込まれる部分では、熱接着糸と他の挿入糸とで、第1ループ状部分と第2ループ状部分との間を挿通する方向がそれぞれ異なる。これによって他の挿入糸と熱接着糸とが接触する接触量を少なくすることができ、溶融した熱接着糸を鎖編糸に付着しやすくすることができ、鎖編糸に融着部分を形成しやすくすることができる。たとえば熱接着糸以外の他の挿入糸は、編レースに模様を形成するための柄糸またはジャカード糸や、編レースに伸縮性を持たせるための伸縮糸であってもよい。

【0023】

本発明によれば、熱接着糸および伸縮糸がともに編込まれる部分では、熱接着糸と伸縮糸とで、第1ループ状部分と第2ループ状部分との間を挿通する方向がそれぞれ異なる。これによって伸縮糸と熱接着糸とが接触する接触量を少なくすることができ、溶融した熱接着糸を鎖編糸に付着しやすくすることができ、鎖編糸に融着部分を形成しやすくすることができる。

【0024】

また熱接着糸が、伸縮糸よりも鎖編糸に対する解離性が高い場合、伸縮糸と鎖編糸との両方に熱接着糸が付着した場合には、鎖編糸から解離しやすくなる。本発明では、伸縮糸と鎖編糸との両方に熱接着糸が付着することを防止することができるので、鎖編糸から熱接着糸が解離する可能性を低減することができ、ほつれの抵抗体である融着部分が、鎖編糸に残留させやすくすることができる。

【0025】

本発明によれば、上述したレース編地を加熱することによって、レース編地に含まれる熱接着糸の一部が溶融して、各糸の結束が強化される。したがってレース編地を用いて形成される編レースについてのほつれを防止することができる。また熱接着糸を破断させて融着部分を形成することで、さらにほつれを防止することができる。

【発明を実施するための最良の形態】

【0026】

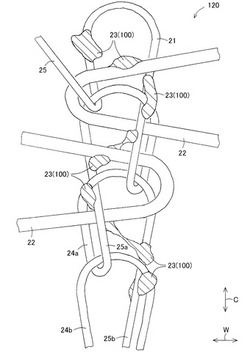

図1は、本発明の第1実施形態であるレース編地120の一部を示す編成組織図である。図2は、レース編地120の前駆体となる第1前駆体編地20の一部を示す編成組織図である。図3は、鎖編糸21および熱接着糸23以外の糸を省略した第1前駆体編地20の編成組織図である。これらの図1〜図3は、理解を容易にするために編成組織を模式的に示したものであって、レース編地120および第1前駆体編地20の実物の編組織は、第1ループ状部分24および第2ループ状部分25の曲率半径が小さく、各糸21,22,23が極めて近接または接触した状態となる。また本発明において、各糸21,22,23によって編成された編地を第1前駆体編地20と称する。また第1前駆体編地20が加熱されたものを第2前駆体と称する。また第2前駆体に含有される熱接着糸23が複数に破断されたものをレース編地120と称し、レース編地120を用いて製造される製品を編レースと称する。本実施形態では、第1前駆体編地20は、編糸によって編成される経編地となる。

【0027】

レース編地120および第1前駆体編地20は、複数の透孔が形成され、それらの透孔の形状および配置によってレース模様が形成される。またレース編地120および第1前駆体編地20は、単位面積あたりに配置される糸の量が密な柄部と、単位面積あたりに配置される糸の量が疎な下地部とを有し、これらの柄部および下地部の形状および配置によって柄模様が形成される。このような柄模様入りのレース編地は、たとえば女性用肌着などに用いられる。

【0028】

図2に示すように第1前駆体編地20は、鎖編糸21と、熱接着糸23と、挿入糸22とを含んで構成される。鎖編糸21は、経糸または地編編成糸と称される場合もある。また挿入糸22は、緯糸と称される場合もある。熱接着糸23は、第1前駆体編地20として用いられる他の糸よりも低い溶融温度を有する糸であって、熱可塑性を有する。

【0029】

図4は、本実施形態のレース編地120の製造工程を示すフローチャートである。まずステップa0で、編レースに用いる各編糸の選択、編レースに形成すべき柄模様の決定および所望の編成組織を形成するための編地の設計が完了するなどして編地編成の準備が完了すると、ステップa1に進み、レース編地120の製造を開始する。

【0030】

ステップa1では、編機を用いて、レース編地120の前駆体となる第1前駆体編地20を編成する編地編成工程を行う。編機は、ステップa0で設計される編立て順序に従って、鎖編糸21に熱接着糸23などの各糸21,22を編込んで、図2に示す第1前駆体編地20を編成する。したがって第1前駆体編地20は、鎖編糸21によって複数のループ状部分が形成される鎖編組織を形成するとともに、前記鎖編組織に熱接着糸23が編込まれる。

【0031】

第1前駆体編地20が備える糸のうち、少なくとも1つは、伸縮性を有する。具体的には、鎖編糸21、熱接着糸23および他の糸の少なくともいずれかが伸縮性を有する。編機は、伸縮性を有する糸を伸長させた状態で、編成動作を実行する。第1前駆体編地20は、伸長状態で編込まれた糸の復元力によって、編成後に縮むこととなり、伸縮性を有する。このように第1前駆体編地20の編成が完了すると、ステップa2に進む。

【0032】

ステップa2では、ステップa1で編成された第1前駆体編地20を、鎖編糸21の溶融温度以下でかつ熱接着糸23の溶融温度以上に加熱する加熱工程を行う。これによって熱接着糸23の一部が部分的に溶解した第2前駆体編地を形成する。第2前駆体編地の溶解部分の一部は、鎖編糸21および挿入糸22に付着する。この状態で、熱接着糸23が固化することで、熱接着糸23に接する鎖編糸21および挿入糸22が、熱接着糸23に対して遊離することが防止される。また熱接着糸23に接する各糸21,22を、熱接着糸23によって互いに接着させる。このようにして溶融した熱接着糸23を他の糸21,22に付着させるとステップa3に進む。

【0033】

ステップa3では、ステップa2で形成した第2前駆体編地に対して、張力を与えて伸長させて、溶融後の熱接着糸23を複数に破断する破断工程を行う。第2前駆体編地に張力を与えるにあたって、第2前駆体編地の伸長量ε3が、熱接着糸23の伸長限度量ε1を超えることで、熱接着糸23が複数の部分に分断される。このように溶融後の熱接着糸23を破断すると、図1に示すようなレース編地120を形成することができ、ステップa4に進む。

【0034】

ステップa4では、ステップa3の後、形成したレース編地120を精錬した後、ファイナルヒートセットとも呼ばれる熱処理を行って形態を固定し、このようなレース編地を用いてレース製品が製造され、レース編地120の製造を終了する。

【0035】

図1および図2に示すように、本実施形態のレース編地120は、編地の編成が完了した直後の第1前駆体編地20に比べて、各糸に溶融接着した熱接着糸23が分断して形成される。言い換えると、レース編地120の熱接着糸23は、コース方向Cに断続的に位置する。

【0036】

分断された熱接着糸23は、それぞれコース方向Cに間隔をあけて配置される複数の融着部分100を構成する。各融着部分100は、熱接着糸23以外の糸21,22に間隔をあけてそれぞれ付着する。各融着部分100は、他の融着部分100と無関係に、付着する糸とともに変位する。

【0037】

また図1に示すように、融着部分100は、熱接着糸23以外の1つの糸に付着する場合もあるが、熱接着糸23以外の複数の糸にともに付着する場合もある。たとえば1つの融着部分100が、鎖編糸21と、挿入糸22とを連結して付着する場合もある。また1つの融着部分100が鎖編糸21のうち、2つの部分を連結して付着する場合もある。

【0038】

熱接着糸23以外の糸21,22には、融着部分100が付着した部分が、融着部分100が存在しない露出部分の表面から突出した隆起部分を形成する。言い換えると熱接着糸23が付着した糸21,22は、融着部分100の付着に起因する凸部が形成される。これによって各糸21,22に付着した融着部分100は、各糸21,22のほどけに抗する抵抗体となる。

【0039】

図5は、融着部分100がほどけに抗する抵抗体となることを説明するための図である。図5(1)は、鎖編糸21の破断部分21Aで破断が生じた状態を示す。図5(2)は、破断部分21Aから鎖編糸21が引っ張られた状態を示す。

【0040】

本実施形態では、図5(1)に示すように、破断部分21Aを起点として鎖編糸21がコース方向C後段側に引っ張られると、鎖編糸21のうち破断部分21Aに隣接する部分が、順次引き出されて、コース方向C前段側の第1ループ状部分24を通過することがある。しかしながら図5(2)に示すように、鎖編糸21のうち、融着部分100が付着する部分が、第1ループ状部分24に達すると、融着部分100が第1ループ状部分24に引っ掛かる。このように融着部分100が、第1ループ状部分24に引っ掛かることで、鎖編糸21の引出しに対して抵抗し、さらなる鎖編糸21の引出しが防止される。これによって鎖編糸21のほつれの進行を防止することができ、鎖編糸21のほつれを防止することができる。

【0041】

また図5(2)では、第1ループ状部分24の空間102は、理解を容易にするために融着部分100が通過可能な大きさに図示されるが、実際の第1ループ状部分24の空間102は、融着部分100よりも十分小さく形成される。したがって融着部分100による引っ掛かりに起因して、ほつれを防止することができるという効果を達成することができる。

【0042】

図6は、隆起した溶融付着物である融着部分100がほどけに抗する抵抗体となることを説明するための図である。図6(1)は、鎖編糸21の他の破断部分21Bで破断が生じた状態を示す。図6(2)は、他の破断部分21Bから鎖編糸21が引っ張られた状態を示す。

【0043】

本実施形態では、図6(1)に示すように、他の破断部分21Bを起点として鎖編糸21がコース方向C後段側に引っ張られると、鎖編糸21のうち他の破断部分21Bに隣接する部分が、ループ状部分から順次引き出されて、コース方向C前段側の第1ループ状部分24を通過することがある。しかしながら図6(2)に示すように、鎖編糸21のうち、融着部分100を介して挿入糸22と付着する部分が、第1ループ状部分24に達すると、鎖編糸21に接着された挿入糸22が、第1ループ状部分24に引っ掛かる。このように挿入糸22が、第1ループ状部分24に引っ掛かることで、鎖編糸21の引出しに対して抵抗し、さらなる鎖編糸21の引出しが防止される。これによって鎖編糸21のほつれの進行を防止することができ、鎖編糸21のほつれを防止することができる。

【0044】

また図6(2)では、第1ループ状部分24の空間102を、挿入糸22の一部が通過している状態が図示されるが、挿入糸22を構成する単繊維(モノフィラメント)の一部が引込まれて、残余の単繊維が引き込まれずに、挿入糸22が引っ掛かる場合もありうる。この場合も、挿入糸22の引っ掛かりに起因して、ほつれを防止することができるという効果を充分に達成することができる。

【0045】

また仮に、融着部分100と挿入糸22とが解離したとしても、融着部分100が、鎖編糸21に付着していると、図5に示した場合と同様に、融着部分100がほどけに対する抵抗となり、鎖編糸21のほつれを防止することができる。

【0046】

このように本実施形態によれば、破断工程によって、鎖編糸21に付着した熱接着糸23を積極的に分断して、熱接着糸23の原形をくずす。これによって鎖編糸21には熱接着糸23が間隔をあけて配置される融着部分100が付着する。このように熱接着糸23としての形状を変化させて、鎖編糸21に凹凸を形成させる。言い換えると、鎖編糸21にデニールムラ(太さムラ)を生じさせる。この融着部分100は、鎖編糸21のほどけに抗する抵抗体となり、鎖編糸21のほどけの進行を防止することができる。またレース編地120に糸状の熱接着糸23が残らないので、熱接着糸23が柄模様に与える影響が少なく、美感を向上することができる。

【0047】

また本実施形態では、熱接着糸23を除く第2前駆体編地全体の伸長限度量ε1が、加熱工程後の熱接着糸23の伸長限度量ε2よりも大きくなるように(ε1>ε2)、編地編成工程における編成条件と、加熱工程における加熱条件とが設定される。たとえば鎖編糸21に伸縮糸を伸長状態で編込んだり、鎖編糸自体に伸縮性を持たせたり、伸縮しやすい編組織編成にしたりして、熱接着糸23を除く第2前駆体編地の全体の伸長限度量ε1を大きくする。

【0048】

これに対して、繊度の小さい熱接着糸23を用いたり、溶融後の伸長限度量が小さい熱接着糸23を用いたり、溶解後に脆性化を生じる材料で熱接着糸23を実現したりして、加熱工程後の熱接着糸23の伸長限度量ε2を小さくする。

【0049】

このように設定したうえで、破断工程において伸長させる第2前駆体編地の伸長量ε3を、熱接着糸23の伸長限度量ε2を超え、かつ熱接着糸23を除く第2前駆体編地全体の伸長限度量ε1未満とする(ε2<ε3<ε1)。これによって鎖編糸21などの熱接着糸23以外の糸21,22が破断することなく、熱接着糸23の破断を生じさせることができ、レース編地120の強度低下を防止して、レース編地120のほつれを防止することができる。

【0050】

また加熱工程における加熱条件は、熱接着糸23が溶融するとともに、編地に含まれる熱接着糸23以外の糸の脆性化が防止される加熱条件に設定される。また加熱工程における加熱条件は、溶融によって熱接着糸23が分断化する加熱条件に設定されることが好ましい。これによって破断工程前であっても、加熱工程後に複数に分断された熱接着糸23を各糸に付着させることができる。すなわち熱接着糸23は、一部を溶融させてもよいし、全体を溶融させてもよい。また熱接着糸23の全体を溶融させて、糸状である原形を維持できなくなるようにすることで、大きな融着部分100を形成することができ、ほつれ防止をさらに確実に行うことができる。

【0051】

加熱条件は、たとえば加熱温度と、加熱時間とが設定される。熱接着糸23が溶融する最低溶融温度をB1と、最低溶融温度で加熱したときに軟化するまでの時間をD1とする。また熱接着糸23以外の糸が脆性化する最低溶融温度をB2と、最低溶融温度で加熱したときに軟化するまでの時間をD2とする。この場合、本実施形態では、加熱工程での加熱温度をB3とし、加熱時間をD3とすると、B1<B3<B2、D1<D3<D2に設定される。

【0052】

本実施形態では、熱接着糸23として10デニール以上300デニール以下、好ましくは10デニール以上50デニール以下のポリエステル系熱可塑性ポリウレタン弾性糸を用いる。また150℃以上200℃以下、好ましくは170℃以上195℃以下の加熱温度で、30sec以上90sec以下の加熱時間、熱処理する。これによって熱接着糸23を溶融させるとともに、残余の糸が脆性化することを防止することができる。また溶融によって熱接着糸23を分断化させることができる。また熱接着糸23は、溶融後固化することによって、溶融前に比べて脆性化、すなわち強度が低下する材料から成ることが好ましい。

【0053】

たとえば加熱時間を一定にした場合、加熱温度を150℃未満とすると、溶融した熱接着糸23と残余の糸との接着力が小さくなる。また接着糸として分断されず、接着糸自身が残り、第2前駆体編地が硬くなってしまう。また加熱温度が200℃を超えると、ナイロンなどの残余の素材が熱脆性化を生じてしまう。これに対して本実施形態では、上述したように加熱温度を150℃以上、200℃以下とすることで、上述した問題が生じることを防止することができる。

【0054】

また繊度が大きくなりすぎると、熱接着糸23が破断しにくい。また繊度が小さくなりすぎると、接着力が小さくなるとともに、融着部分100を大きくすることができない。これに対して熱接着糸23の繊度を10デニール以上300デニール以下とすることで、破断を容易に行うとともに、接着力を維持して、融着部分100を大きくすることができる。熱接着糸23の繊度は、さらに10デニール以上50デニール以下とすることで、熱接着糸23が柄模様に対して目立つことを防止したうえで、鎖編糸21と熱接着糸23との接着力を高めることができる。

【0055】

表1は、本実施形態の編レースであって熱接着糸23を破断させたものと、比較例の編レースであって熱接着糸23を破断させなかったものとの、ほつれ試験結果を示す。

【0056】

【表1】

【0057】

ほつれ試験は、JIS−L−0217 103法に規定される洗濯方法で、繰返し洗濯を行い、レースにほつれが生じるか否かを調べる試験を行った。

【0058】

表2に示すように、熱接着糸23を破断させた本実施形態では、熱接着糸23を破断させていない比較例に比べて、ほつれの度合いが小さい。このことからも、本実施形態の編レースは、比較例に比べてほつれを防止することができるといえる。

【0059】

また熱接着糸23は、溶融紡糸技術で製造されるポリウレタン弾性糸のうち、ポリエーテル系ポリウレタン弾性糸を除くものが好ましい。これによって鎖編糸21から熱接着糸23が解離することを防止して、熱接着糸23の破断を好適に行うことができる。

【0060】

図7は、レース編地120の他の製造工程を示すフローチャートである。まずステップb0で、ステップa1と同様に、編地編成の準備が完了すると、ステップb1に進み、レース編地120の製造を開始する。

【0061】

ステップb1では、ステップb1と同様に、レース編地120の前駆体となる第1前駆体編地20を編成する編地編成工程を行う。編地編成が完了するとステップb2に進む。

【0062】

ステップb2では、編地を予め定める形状に整える熱セット工程を行う。熱セット工程は、予め定める形状に維持させる。たとえば予め定める形状は、平坦な形状であったり、プリーツが形成される形状であったりする。熱セット工程は、第1前駆体編地を伸長させて維持したい形状に保った状態で、熱接着糸23の溶融温度以上に第1前駆体編地を加熱する。これによって熱接着糸23が溶融して他の糸に付着する。熱接着糸23が固化すると、編地は熱セット時に維持された維持形状に保たれ、維持形状から変形することが防止される。このように熱セット工程は、熱接着糸23を溶融する前記加熱工程と、編地を伸長する前記破断工程とを同時に行うこととなる。熱セット工程を完了すると、図1に示すようなレース編地120を形成することができ、ステップb3に進む。

【0063】

ステップb3では、ステップb3の後、形成したレース編地120を用いて、レース編地120が含まれるレース製品が製造され、レース編地120の製造を終了する。

【0064】

以上のように、編地を予め定める形状に整える熱セット工程で、加熱工程と破断工程とを並列して行う。これによって熱セット工程を行うだけで、熱接着糸23を溶融することと、熱接着糸23を複数に破断することができる。このように加熱熱工程と破断工程とを同時に行うことで、製造期間を短縮することができる。本実施形態では、編地を予め定められる形状に整える熱セット工程で、加熱工程と破断工程とを同時に行ったが、熱セットを目的とすることなく、加熱工程と破断工程とを同時に行ってもよい。また加熱工程と破断工程とは、染色工程などの他の工程で行ってもよい。

【0065】

図3に示すように、第1前駆体編地20において、鎖編糸21は、鎖編みされることによって、第1ループ状部分24と第2ループ状部分25とが形成される。第1ループ状部分24と第2ループ状部分25とは、交互に連なってコース方向Cに複数段並んで形成される。ここで、第1ループ状部分24は、ニードルループと称され、第2ループ状部分25は、シンカーループと称される場合がある。

【0066】

第1ループ状部分24と第2ループ状部分25とが交互に連なってコース方向Cに延びることで、ウエール26が形成される。ウエール26は、コース方向Cに並んで複数形成され、それらが互いに連結されることで、鎖編組織、言い換えるとチェーンステッチ組織を形成する。また鎖編糸21が適宜横振りして、ウエール方向Wに隣接するウエール26を連結することで、ほつれ防止機能を有する鎖編組織を形成する。鎖編糸21が横振りする部分をラン止め部分42と称する。

【0067】

各第1ループ状部分24は、大略的にU字状に形成されて、予め定めるコース方向Cおよびコース方向Cに直交するウエール方向Wに大略的に並んで配置される。また各第1ループ状部分24は、コース方向C前段に開く。第1ループ状部分24がウエール方向Wに一列に並んでコースを形成し、第1ループ状部分24がコース方向Cに一列に並んでウエール26を形成する。

【0068】

第2ループ状部分25は、コース方向Cに並ぶ第1ループ状部分24を連結する。たとえば1つの第2ループ状部分25aに注目する。注目する第2ループ状部分25aは、その一端部が、注目する第2ループ状部分25aと同一段の第1ループ状部分24aの端部に連なる。注目する第2ループ状部分25aは、一端部から他端部に向かうにつれて、注目する第2ループ状部分25aのコース方向C前段の第1ループ状部分24bを一方側から他方側に挿通してコース方向C後段に延びて、注目する第2ループ状部分25aと同一段の第1ループ状部分24aを他方側から一方側に挿通してコース方向C後段に延びて、注目する第2ループ状部分25aのコース方向C後段の第1ループ状部分24cの端部に連なる。このようにして各ループ状部分24,25が連鎖状に連結されて、コース方向Cに延びるウエール26が形成される。挿入糸22および熱接着糸23などの各糸22,23は、第1ループ状部分24と第2ループ状部分25との間に挟まれることによって、ウエール26に編込まれる。

【0069】

第1前駆体編地20の表地は、挿入糸22および熱接着糸23によって、第1ループ状部分24が隠れる。したがって第1前駆体編地20の表地は、裏地に比べて、第1前駆体編地20に形成される柄模様およびレース模様が明確となる。

【0070】

たとえば注目する第2ループ状部分25aは、その第2ループ状部分25aのコース方向C前段の第1ループ状部分24bを表地側へ挿通して、その第2ループ状部分25aのコース方向C同段の第1ループ状部分24aを裏地側へ挿通して、コース方向C後段の第1ループ状部分24cに連なる。

【0071】

挿入糸22は、鎖編組織にレース模様を形成するための糸である。挿入糸22は、ウエール方向Wに隣接するウエール26にそれぞれ編込まれることで、ウエール方向Wに隣接する2つのウエール26を連結する。図1および図2に示すように、挿入糸22は、ウエール方向Wに隣接する一方のウエール26から他方のウエール26にわたって延びる横振り部分と、ウエール26に編込まれる挿入糸編込部分とを有する。

【0072】

コース方向Cに並ぶ2つの横振り部分と、横振り部分が連結するウエールとによって囲まれる空間には、編地の厚み方向に挿通する透孔が形成される。挿入糸22の横振り部分が選択的に配置されることで、透孔の形状および配置が調整される。これによって第1前駆体編地20には、透孔の配置および形状によって表わされるレース模様を形成することができる。ここで横振り部分とウエール26とによって囲まれる透孔は、後述する柄糸によって埋められて、柄模様を形成する場合もある。

【0073】

挿入糸22は、第1ループ状部分24よりも表地側に延びる。挿入糸22は、予め設定される第1ループ状部分24と第2ループ状部分25との間を挿通して、ウエール方向Wに延びる。また本実施形態では、鎖編組織には、複数の挿入糸22が編込まれ、各挿入糸22は、ウエール方向Wに並んで編込まれる。各挿入糸22が編込まれる位置は、第1前駆体編地20に形成されるレース模様によって適宜選択される。

【0074】

熱接着糸23は、鎖編糸21および挿入糸22よりも低い融点温度を有する糸によって実現される。本実施形態では、第1前駆体編地20の編成後に行われる加熱工程での加熱状態で、部分的に溶融する糸が用いられる。熱接着糸23は、第1前駆体編地20を構成する鎖編糸21および挿入糸22のほつれを防止するために用いられる。本実施形態では、熱接着糸23は、非被覆糸、すなわち被覆糸によって被覆されていない裸糸、いわゆるベアヤーンによって実現され、その溶融温度が約140℃以上195℃以下のポリウレタン弾性糸によって実現される。熱接着糸23は、自然状態に対して伸長した状態で、鎖編組織に編込まれる。

【0075】

また本実施形態では、熱接着糸23として、ポリウレタン弾性糸のうち低耐熱性のものが用いられる。具体的には、以下の表2のいずれかの熱接着糸23を用いた。

【0076】

【表2】

【0077】

また本実施形態の熱接着糸23は、処理時間が60分で伸長率100%に維持したうえで、湿熱処理温度を105℃とするとセット率は約85%となる。また湿熱処理温度を120℃とするとセット率は約93%となる。また湿熱処理温度を130℃とするとセット率は約93%となる。

【0078】

また処理時間1分で伸長率100%に維持したうえで、湿熱処理温度を120℃とするとセット率は約78%となる。また湿熱処理温度を140℃とするとセット率は約85%となる。

【0079】

熱接着糸23は、ウエールに沿って延び、ウエールを構成する全てのループ状部分に編込まれる。したがって鎖編組織のうちで、単位面積あたりの糸の量が疎な下地部分と、単位面積あたりの糸の量が、下地部分よりも密な柄部分との両方に、熱接着糸23が編込まれる。また本実施形態では、第1前駆体編地20は、複数の熱接着糸23を有し、各熱接着糸23は、ウエール毎にそれぞれ編込まれる。このように鎖編組織の全領域にわたって、熱接着糸23が編込まれる。

【0080】

熱接着糸23は、第1ループ状部分24よりも表地側(図1〜図3では紙面に垂直手前側)に配置され、第2ループ状部分25よりも裏地側に配置される。熱接着糸23は、対応するウエールに沿ってコース方向Cに進むにつれてジグザクに進む。たとえば熱接着糸23は、注目する第1ループ状部分24aと第2ループ状部分25aとの間を、コース方向Cに一方のウエールから他方のウエールに通過すると、注目する第1ループ状部分24cのコース方向C後段(図1〜図3では上方)のコースの第1ループ状部分24cと第2ループ状部分25cとの間を、一方のウエールから他方のウエールに通過する。

【0081】

編成直後には、熱接着糸23は、第1ループ状部分24よりも表地側を通って、挿入糸22よりも第1前駆体編地20の裏地側の領域に延びる。したがって熱接着糸23と挿入糸22とが同じ第1ループ状部分24と第2ループ状部分25との間を挿通する領域では、熱接着糸23は、第1ループ状部分24と挿入糸22との間を挿通する。また挿入糸22は、熱接着糸23と第2ループ状部分25との間を挿通する。この場合、鎖編糸21がコース方向Cに張られることによって、第1ループ状部分24と第2ループ状部分25との曲率半径が小さくなり、熱接着糸23は、挿入糸22と第1ループ状部分24との間に配置されて、挿入糸22および第1ループ状部分24に接触する。

【0082】

本実施形態では、熱接着糸23と挿入糸22とが同じ第1ループ状部分24と第2ループ状部分25との間を挿通する領域では、熱接着糸23と挿入糸22とは、互いに交差して、第1ループ状部分24と第2ループ状部分25とを通過する。具体的には、熱接着糸23は、注目する第1ループ状部分24aがコース方向Cの前段(図1〜図3では下方)の第2ループ状部分25bと連なる側から、注目する第1ループ状部分24aとコース方向Cの同段コースの第2ループ状部分25aを通過する。

【0083】

これに対して、挿入糸22は、注目する第1ループ状部分24aがコース方向Cの前段の第2ループ状部分25bと連なる側と反対側から、注目する第1ループ状部分24aとコース方向Cの同段コースの第2ループ状部分25aを通過する。この場合、第1前駆体編地20がコース方向Cに緊張されることによって、第2ループ状部分25をともに通過する部分31で、熱接着糸23と挿入糸22とが近接する。

【0084】

このように本実施形態では、第1前駆体編地20において、熱接着糸23と挿入糸22とがともに、鎖編糸21に編込まれる部分では、熱接着糸23と挿入糸22とで、第1ループ状部分と第2ループ状部分との間を挿通する方向がそれぞれ異なる。

【0085】

これによって挿入糸22と熱接着糸23とが接触する接触量を少なくすることができ、加熱工程で溶融した熱接着糸23を鎖編糸21に付着しやすくすることができ、レース編地120において、鎖編糸21に融着部分100を形成しやすくすることができる。また本実施形態では、熱接着糸23以外に挿入糸が設定されたが、他の糸であってもよい。たとえば熱接着糸23に沿わせずに交差させる糸としては、編レースに模様を形成するための柄糸またはジャカード糸や、編レースに伸縮性を持たせるための伸縮糸であってもよい。

【0086】

また編成直後では、鎖編組織に編込まれる挿入糸22および熱接着糸23は、鎖編組織に完全に拘束されてはいないので、挿入糸22と熱接着糸23とが接触する複数部分のうちのいくらかは、熱接着糸23が挿入糸22よりも表地側に配置される部分が存在する場合がある。この場合であっても、挿入糸22と熱接着糸23とが接触する複数部分のうちのほとんどは、熱接着糸23が挿入糸22よりも裏地側に配置されることになる。

【0087】

また鎖編糸21および挿入糸22の繊度は、50デニール以下、特に40デニール以下のマルチフィラメントが用いられる。鎖編糸21の繊度は、編レース製品として用いられるときに切断しない太さで、可及的に細いものが用いられる。たとえばナイロン(ポリアミド系合成繊維)、レーヨン、ポリエステル、アクリル、ウール、綿、麻、レーヨンおよびポリプロピレン等の各種の繊維によって実現可能である。また、このような本実施形態で用いた各種糸は例示に過ぎず、他の種類の糸を用いてもよい。本実施形態では、鎖編糸21は、ナイロン繊維からなり、その繊度は30デニールのものが選択される。また挿入糸22は、マルチフィラメント繊維からなり、30デニールのものが選択される。

【0088】

また熱接着糸23の繊度は、10デニール以上、300デニール以下のポリウレタン弾性糸が用いられる。またポリウレタン弾性糸のほか、溶融温度が比較的低くて、熱可塑性を有する材料であればよく、ポリアミド系合成繊維などによって実現されてもよい。また非伸縮性の糸を用いて、熱接着糸23としてもよい。

【0089】

本実施形態の第1前駆体編地20は、編成後に熱接着糸23の溶融温度以上であって、残余の糸21,22の融点温度未満で加熱される。これによって熱接着糸23の一部が部分的に溶解する。溶解部分の一部は、隣接する鎖編糸21および挿入糸22に付着する。この状態で固化することで、熱接着糸23に接する鎖編糸21および挿入糸22が、熱接着糸23から遊離することを防止することができる。また熱接着糸23に接する各糸21,22を、熱接着糸23によって互いに接着させることができる。これによって各糸の連結状態が維持され、糸のほつれを防止することができる。

【0090】

このように熱接着糸23が他の糸と付着した付着部分で鎖編組織の結束が強化される。具体的には、第1ループ状部分24と第2ループ状部分25とが熱接着糸23を介して接着される。これによって鎖編糸21の一部が分断されたとしても、第1ループ状部分24から第2ループ状部分25が遊離することを防止することができる。これによって鎖編糸21のほどけが第1ループ状部分24と第2ループ状部分25との接着部分で阻止され、接着部分を超えて鎖編糸21がほどけることを防止することができる。したがって上述した熱接着糸23の破断前の第2前駆体編地20Aにおいても、ほどけを防止する効果を有する。以下、第2前駆体編地20Aについてのほつれ防止効果について述べる。

【0091】

図8は、本実施形態の第2前駆体編地20Aのほどけ防止を説明するための編成図であり、図9は、比較例のレース編地10Aを示す編成図である。図8には、熱接着糸23が編込まれた第1前駆体編地20を加熱した第2前駆体編地20Aを示す。また図9に示す比較例のレース編地10Aは、熱接着糸23が編込まれていないレース編地10Aを示す。

【0092】

図9に示すように比較例のレース編地10Aでは、コース方向Cに並ぶ2つの第2ループ状部分25が分断部分40,41で断ち切れた場合、コース方向C後段の分断部分40が表地側に引っ張られることで、鎖編糸21が係止される部分が断たれて、分断部分40よりもコース方向C前段に沿って鎖編組織がほどけてしまう。比較例のレース編地10Aでは、鎖編組織のほどけは、コース方向前段に沿って進行し、ラン止め部分42に達して、ラン止め部分42でほどけが抑制される。したがってほどけの進行を短くするためには、ラン止め部分42を増やす必要がある。ラン止め部分42が増えると、ウエール方向Wに延びる糸が増えてしまい、レース編地10Aの透け感が損なわれる。

【0093】

これに対して図8に示すように、本実施形態の第2前駆体編地20Aでは、熱接着糸23がコース方向Cに延びるので、コース毎に同段の第1ループ状部分24と第2ループ状部分25とが接着される。

【0094】

本実施形態の第2前駆体編地20Aでは、コース方向Cに並ぶ2つの第2ループ状部分25が分断部分40,41で断ち切れた場合、コース方向C後段の分断部分40が表地側に引っ張られたとしても、コース方向C後段の分断部分40よりもコース方向C後段で第1ループ状部分24と第2ループ状部分25とが接着された接着部分44が存在するので、この接着部分44で鎖編組織のほどけが阻止され、さらなるほどけの進行が防止される。したがって比較例のレース編地10Aに比べて鎖編組織がほどけることを防止することができる。また接着部分43,44でほどけが抑制されるので、ラン止め部分42を減らすまたは無くすことができ、比較例に比べて編レースの透け感を向上することができる。また本実施形態では、各コース方向C毎に、コース方向C同段の第1ループ状部分24と第2ループ状部分25とが接着されるので、第2ループ状部分25の一部が分断されたとしても、ウエールがコース方向Cに分断されることを防止することができる。このように本実施形態では、ウエールに沿って延びて熱接着糸23が編成されるので、鎖編組織について、コース方向Cの結束を高くすることができ、耐久性を向上することができる。

【0095】

図10は、本実施形態の第2前駆体編地20Aのほつれを説明するための編成図であり、図11は、比較例のレース編地10Aを示す編成図である。図10には、熱接着糸23が編込まれた第1前駆体編地20を加熱した第2前駆体編地20Aを示す。また図11に示す比較例のレース編地10Aは、熱接着糸23が編込まれていないレース編地10Aを示す。図10および図11には、複数のウエールにわたって挿入糸22が編込まれる。

【0096】

図11に示すように比較例のレース編地10Aでは、挿入糸22が、分断部分45で断ち切れた場合、挿入糸22のうちで分断部分45よりも、1または複数のウエールを超えたウエール方向W一方側の部分46が、ウエール方向W一方側に引っ張られることで、分断部分45がウエールを抜けて挿入糸22がレース編地10Aから抜けてしまう。たとえば挿入糸22は、鎖編糸21との摩擦力によって移動することが阻止される程度であるので、大きな力が与えられることで、挿入糸22が編込部分からずれたり、抜け落ちたりしてしまうことがある。

【0097】

これに対して図10に示すように、本実施形態の第2前駆体編地20Aでは、熱接着糸23が各ウエール26に編込まれるので、ウエール毎に挿入糸22が、第1ループ状部分24および第2ループ状部分25に接着される。

【0098】

本実施形態の第2前駆体編地20Aでは、挿入糸22が、分断部分45で断ち切れた場合、挿入糸22のうちで分断部分45よりも、1または複数のウエールを超えたウエール方向W一方側の部分46が、ウエール方向W一方側に引っ張られたとしても、挿入糸22とウエール26との接着部分47,48とが接着されることで、分断部分45がウエール26を抜けることが防止され、挿入糸22のずれが進行することが防止される。このように本実施形態では、挿入糸22は、熱接着糸23による接着力によって鎖編組織に固定されるので、挿入糸22のずれおよび抜け落ちを防止することができる。

【0099】

またウエール方向Wに隣接するウエール26は、挿入糸22を介して、互いに接着されることで、隣接するウエールの間隔が、広がったり狭まったりすることが防止され、レース編地120のレース模様が乱れることを防止することができる。

【0100】

このように本実施形態によれば、第2前駆体編地20Aを構成する各糸のほつれを防止することができる。また第2前駆体編地20Aの熱接着糸23を複数に破断してレース編地120を形成したとしても、レース編地120は、第2前駆体編地20Aで達成したほつれ防止効果をさらに向上する。これによってレース編地120の縫製または裁断などの製造状態に起因する糸のほつれ、着用または洗濯などの使用状態に起因する糸のほつれを防止することができ、品質を向上することができる。

【0101】

また本実施形態によれば、熱接着糸23は、表面部分が熱溶融性を有する裸糸である。したがって第1前駆体編地20が加熱されると、熱接着糸23のうちで鎖編糸21に接触する部分が溶けて、鎖編糸21に付着する。また熱接着糸23のうちで挿入糸22に接触する部分が溶けて、挿入糸22に付着する。このように本実施形態によれば、熱接着糸23のうちで、他の糸と直接接触する露出部分が、他の糸と付着する部分となるので、熱接着糸23が他の糸に付着する付着量を増やすことができ、接着力を向上することができる。したがって、各糸のほつれをさらに確実に防止することができる。

【0102】

また非被覆糸、すなわち被覆糸によって被覆されていない裸糸で熱接着糸23を実現することで、下地部の糸の量をさらに減らすことができ、下地部と柄部との糸の疎密差を大きくして、レース編地120の透け感を向上することができ、柄模様をはっきりとさせることができる。

【0103】

また本実施形態に従えば、鎖編組織の全領域にわたって熱接着糸23が編込まれるので、レース編地120の全体における糸のほつれを防止することができる。たとえばレース編地120が任意の位置で縫製されたり裁断されたりしたとしても、縫製部分および裁断部分から糸がほつれることを防止することができる。

【0104】

またレース編地120全体にわたる糸のほつれを防止することができるので、たとえばアイラッシュレースを形成するためのレース編地として本実施形態のレース編地120を用いても、まつげ状部分のほつれを防止することができる。またレース編地120を任意の位置でカットするモチーフカットについても、そのカット部分のほつれを防止することができ、広幅レースなどにも応用が可能となる。またレース編地120全体にわたるほつれを防止することができるので、耐久性が要求される上着の一部にもレース編地120を用いることができる。このように本実施形態によれば、レース編地120全体にわたって糸のほつれを防止することができるので、使用用途を広げることができる。

【0105】

また本実施形態に従えば、熱接着糸23および挿入糸22は、第1ループ状部分24と第2ループ状部分25との間を挿通することで、鎖編組織に編込まれる。レース編地120は、鎖編組織に編込まれる挿入糸22に対して、第1ループ状部分24が配置される側の面が裏の面となり、その反対側の面が表の面となる。本実施形態では、熱接着糸23と挿入糸22とが共通して編込まれる部分には、挿入糸22は、熱接着糸23よりも表方向Z1に配置される。したがってレース編地120を表の面から見ると、挿入糸22によって、熱接着糸23および第1ループ状部分24が隠れる。

【0106】

このように挿入糸22によって熱接着糸23を隠すことができ、熱接着糸23を表の面から見え難くすることができる。これによってレース編地120に形成される模様を明確にすることができる。また熱接着糸23が溶けたとしても、表の面から見た柄模様に与える影響を少なくすることができる。また熱接着糸23が、第1ループ状部分24と挿入糸22との間を通過することによって、第1ループ状部分24と挿入糸22とを接着させることができ、挿入糸22が鎖編組織から離脱することを防止することができる。

【0107】

また本実施形態では、熱接着糸23と挿入糸22とが同じ第1ループ状部分24と第2ループ状部分25との間を挿通する領域では、熱接着糸23と挿入糸22とは、互いに異なる方向にループ状部分25を通過する。この場合、レース編地120をウエール方向Wに引っ張ることで、熱接着糸23と挿入糸22とで囲まれた領域が互いにウエール方向Wに近接して、熱接着糸23、挿入糸22、第1ループ状部分24および第2ループ状部分25が互いに接近する接近部分34が生じる。このようにウエール方向Wに引っ張った状態で第1前駆体編地20を加熱することで、接近部分34で熱接着糸23の一部を溶かすことができ、熱接着糸23、挿入糸22、第1ループ状部分24および第2ループ状部分25を接着する接着力を高めることができる。

【0108】

また本実施形態では、熱接着糸23の繊度は、10デニール以上300デニール以下に設定され、鎖編糸は、20デニール以上で70デニール以下に設定される。熱接着糸23が10デニール未満であると、編レースの熱接着糸のすべてが溶けるおそれがあり、また熱接着糸23の一部が溶けるようにしても、他の糸と熱接着糸23との接着量が不足するおそれがある。この場合、糸のほつれが生じてしまう場合がある。また熱接着糸23が300デニールを超えると、熱接着糸23に下地部と柄部との糸の疎密差が少なくなることに起因して、編レースのすけ感が低下し、美感が低下してしまう。また編レースが硬くなってしまう。これに対して、本実施形態では、熱接着糸23の繊度を10デニール以上でかつ300デニール以下とすることで、糸のほつれを解消するとともに、美感の低下を抑えることができる。また熱接着糸23は、70デニール以下であることによって、美感の低下をさらに抑えることができる。

【0109】

図12は、第1実施形態の第1前駆体編地20を編成するためのラッシェル編機60の編成部を示す側面図である。第1前駆体編地20は、たとえばバックジャカードラッシェル編機によって編成することができる。バックジャカードラッシェル編機60(以下単に編機60と称する)は、鎖編糸21、挿入糸22、熱接着糸23を編み針72近傍に設けられる編成位置73に向けて導糸する導糸手段を有する。本実施形態では、熱接着糸23を編成位置73に向けて導糸する導糸手段が、挿入糸22を編成位置73に向けて導糸する導糸手段よりも、編機後方に配置される。ここで編機後方とは、編み針72の背面からフック部へ向かう方向である。

【0110】

具体的には、編機が有する導糸手段は、熱接着糸用筬61、ジャカードバー62,63、複数の柄筬64、および地筬65によって実現される。鎖編糸21は地筬65に通糸され、挿入糸22はジャカードバー62,63に通糸され、熱接着糸23は熱接着糸用筬61に通糸される。また柄模様を形成するための糸である柄糸がウエール26に編込まれる場合には、それらの柄糸は、複数の柄筬64に通糸される。以下、熱接着糸23および挿入糸22のほかに、柄糸が編込まれる場合について説明する。

【0111】

このような各導糸手段61〜65は、編み針72が鎖編糸21を捕捉する編成位置73に向かって、放射状に並び、編み針72が鎖編糸21を捕捉する方向となる編機後方に向かうにつれて、地筬65、複数の柄筬64、ジャカードバー62,63、熱接着糸用筬61の順に配置される。したがって各糸は、鎖編糸21、複数の柄糸、挿入糸22および熱接着糸23の順で、予め定める編成位置から編機後方に並ぶ。

【0112】

編み針72は、編機前後方向に直交する方向に複数並んで形成され、各編み針72を保持する保持手段となるニードルバー69に固定される。ニードルバー69は、各編み針72を昇降運動する。またニードルバー69が動作して、各導糸手段61〜65に導糸される各糸が予め定める編成位置に導かれる。

【0113】

それぞれの導糸手段61〜65は、対応する各糸を、編み針72の昇降運動に同期して、編み針72に対して編機後方の空間で対応する各糸を、編み針72が並ぶ方向に移動させるオーバーラップ(編目編成運動)と、編み針72に対して編機前方の空間で対応する各糸を、編み針72が並ぶ方向に移動させるアンダーラップ(挿入運動)とを行う。またこれらのラップ運動に加えて編み針72が並ぶ方向に直交する方向に移動するいわゆるスイング(揺動運動)がなされる。具体的には、2つのスイング動作がある。

【0114】

第1のスイング動作であるスイングイン(バックスイング)動作では、編み針72の側方を通過して、編み針72に対して編機後方の空間から編機前方の空間に対応する各糸を移動させる。また第2スイング動作であるスイングアウト(フロントスイング)動作では、編み針72の側方を通過して、編み針72に対して編機前方の空間から編機後方の空間に対応する各糸を移動させる。各導糸手段61〜65に取付けられたガイドが動作することによって、対応する各糸が編み針72のまわりを予め定められる経路に従って通過し、対応する各糸を含む編地が形成される。

【0115】

また編成部は、ステッチコームバー71、トリックプレートバー68およびトングバー70を備える。トングバー70は、先端部に各編み針に対応した複数のトングが形成される。編機60は、導糸手段61〜65およびニードルバー69の動作によって、上述した第1前駆体編地20を編成する。そしてステッチコームバー71の編成補助作用によって編成された第1前駆体編地20を補助編成し、トリックプレートバー68を通過させて、編成部の近傍に設けられる巻き取り部によって、第1前駆体編地20を巻き取る。

【0116】

図13は、鎖編部分の編み針72と地筬65との動きを説明するために模式的に示す断面図であり、図13(1)〜図13(5)の順に鎖編糸21の鎖編部分の編成作業が進む。編み針72は、先端部に鎖編糸21を係止するフック部50が形成され、基端部に編み針幹51が形成される。またトングバー70の先端部には、フック部50によって形成される開口を開閉するためのトング52が形成される。編み針72およびトング52は、地筬65に対して個別に昇降可能に形成される。図13を用いて、まずウエール26の編成についてのみ説明し、ウエール26に編込まれる挿入糸22および熱接着糸23については後述する。

【0117】

図13(1)に示すように、地筬65が編み針72の前方に配置された状態で、フック部50が、鎖編糸21によって形成される新たな第1ループ状部分24jを引っ掛け、トング52がフック部50の開口を塞ぐ。次に図13(2)に示すように、編み針72がトング52に対して地筬65に向かって上昇する。これによってフック部50の開口が開放されて、フック部50が引っ掛けた鎖編糸21の第1ループ状部分24jがフック部50から抜け出て、編み針幹51に移動する。

【0118】

次に図13(3)に示すように、地筬65が編み針72に対してバックスイングする。次に、地筬65がオーバーラップし、さらにフロントスイングする。これによって地筬65に導糸される鎖編糸21が、編み針72を巻き込むように移動して、新しい第1ループ状部分24kを形成する。この新しい第1ループ状部分24kは、フック部50によって引っ掛けられる。次に図13(4)に示すように、トング52がフック部50に向かって上昇し、フック部50の開口を塞ぐ。このとき編み針72には、編み針幹51に形成される古い第1ループ状部分24jとフック部50が係止する新しい第1ループ状部分24kとが形成される。

【0119】

次に図13(5)に示すように、編み針72とトング52とがともに降下することによって、古い第1ループ状部分24jが編み針72を抜出て、トリックプレート53側に移動する。そして地筬65が編み針72の前方に配置された状態で、フック部50が鎖編糸21によって形成される新たな第1ループ状部分24kを引っ掛け、図13(1)とほぼ同じ状態となる。そして図13(1)〜図13(5)を用いて示した動作サイクルを繰返すことによって、第1ループ状部分24が順次形成されるとともに、各第1ループ状部分24j,24kを連結する第2ループ状部分25jが順次形成されるウエール26が形成される。本実施例では、地筬65が適宜アンダーラップすることによって、複数のウエール26がコース方向Cに連結される。このようなウエール26の編成作業を行いながら、挿入糸22および熱接着糸23などの挿入糸をウエール26に編込むことによって、本実施形態の第1前駆体編地20を編成することができる。

【0120】

図14は、ジャカードバー62および熱接着糸用筬61の動きを説明するために模式的に示す断面図であり、図14(1)〜図14(3)の順に動作が進む。図14(1)は図13(3)に、図14(2)は図13(4)に、図14(3)は図13(5)にそれぞれ対応し、それぞれジャカードバー62および熱接着糸用筬61を加えて示す図である。上述したように編機60は、鎖編糸を導糸する地筬65よりも、ジャカードバー62,63のほうが編機後方に配置される。またジャカードバー62,63よりも、熱接着糸用筬となる熱接着糸用筬61のほうが編機後方に配置される。

【0121】

図14(1)および図14(3)に示すように、地筬65が編み針72に対して編機後方に配置される状態では、ジャカードバー62および熱接着糸用筬61もまた編み針72に対して編機後方に配置される。また図14(2)に示すように、地筬65が編み針72に対して編機前方に配置される状態では、ジャカードバー62および熱接着糸用筬61もまた編み針72の前方に配置される。

【0122】

またジャカードバー62および熱接着糸用筬61は、図14(2)に示すように、地筬65がバックスイングした状態で、アンダーラッピングすることで、導糸される熱接着糸23および挿入糸22が鎖編糸21を跨ぐ。この状態で、鎖編糸21によって新たにループを形成すると、そのループに熱接着糸23および挿入糸22が編込まれることになる。このように熱接着糸用筬61およびジャカードバー62は、地筬65のスイング動作に同期して動作する。

【0123】

ジャカードバー62が熱接着糸用筬61よりも編機前方に配置される。これによって、地筬65によって形成される鎖編部分に熱接着糸23および挿入糸22が編込まれる場合、編成位置に導糸される熱接着糸23のほうが、編成位置に導糸される挿入糸22よりも編機後方に配置され、挿入糸22のほうが熱接着糸23よりも第1前駆体編地20の表面側に位置することになる。

【0124】

図15は、図3におけるS領域を模式的に示す組織図であり、図15(1)に鎖編糸21の組織図を示し、図15(2)に熱接着糸23の組織図を示す。

【0125】

たとえば任意の位置にある編み針72を第1編み針72aとし、第1編み針72aに対してウエール方向W一方側に隣接する編み針72を第2編み針72bとし、第2編み針72bに対してウエール方向W一方側に隣接する編み針72を第3編み針72cとする。第1編み針72aと第1編み針72aに対してウエール方向W他方側に配置される編み針72との間の間隔を第1編み針間L1とし、第1編み針72aと第2編み針72bとの間の間隔を第2編み針間L2とし、第2編み針72bと第3編み針72cとの間の間隔を第3編み針間L3とし、第3編み針72cと第3編み針72cに対してウエール方向W一方側に配置される編み針72との間の間隔を第4編み針間L4とする。

【0126】

各鎖編糸21を導糸する地筬65は、各鎖編糸21について同様の編成動作を行う。第1コースC1において、第2編み針72bに鎖編糸21を引っ掛ける鎖編糸ガイドに注目して説明し、残余の鎖編糸ガイドについての説明を省略する。

【0127】

図15(1)に示すように、第1コースC1では、注目する鎖編糸ガイドは、第3編み針間L3をバックスイングし、オーバーラップして第2編み針間L2を通ってフロントスイングする。第2コースC2では、注目する鎖編糸ガイドは、第2編み針間L2をバックスイングし、オーバーラップして第2編み針間L2を通ってフロントスイングする。

【0128】

第3コースC3では、注目する鎖編糸ガイドは、第4編み針間L4にアンダーラップし、第4編み針間L4をバックスイングし、オーバーラップして第3編み針間L3を通ってフロントスイングする。第4コースC4では、注目する鎖編糸ガイドは、第3編み針間L3をバックスイングし、オーバーラップして第4編み針間L4を通ってフロントスイングする。第5コースC5では、注目する鎖編糸ガイドは、第4編み針間L4をバックスイングし、オーバーラップして第3編み針間L3を通ってフロントスイングする。

【0129】

第6コースC6では、第4コースC4と同様の動作を行い、第7コースC7では、第5コースC5と同様の動作を行う。第8コースC8では、注目する鎖編糸ガイドは、第4編み針間L4にアンダーラップし、第4編み針間L4をバックスイングし、オーバーラップして第3編み針間L3を通ってフロントスイングする。第9コースC9では、注目する鎖編糸ガイドは、第2編み針間L2にアンダーラップし、第2編み針間L2をバックスイングし、オーバーラップして第3編み針間L3を通ってフロントスイングする。

【0130】

このように地筬65は、鎖編糸21ごとに設けられるガイドを用いて、各コースで各編み針72に、所定の鎖編糸21を引っ掛ける動作を繰返し行う。これによって、連鎖状に延びる鎖編部分を形成することができる。また本実施形態では、編機60は、各コースで編み針72に鎖編糸21を引っ掛ける過程で、適宜アンダーラップさせる。これによって第2ループ状部分25をウエール方向W一方側およびウエール方向W他方側に横振りさせることができ、ウエール方向Wに隣接するウエール26を連結して、ほつれ防止機能を有する鎖編組織を形成することができる。

【0131】

熱接着糸用筬61によって熱接着糸23は、地筬65に同期してスイング動作を行う。各熱接着糸23を導糸する熱接着糸用筬61は、各熱接着糸23について同様の編成動作を行う。第1コースC1において、第2編み針間L3に熱接着糸23を位置させる熱接着糸ガイドについて注目して説明し、残余の熱接着糸ガイドについての説明を省略する。

【0132】

図15(2)に示すように、第1コースC1では、注目する熱接着糸ガイドは、第2編み針間L2をアンダーラップして、第3編み針間L3に達する。また第2コースC2では、第3編み針間L3をアンダーラップして、第2編み針間L2に達する。注目する熱接着糸ガイドは、第2コースC2以降、第1コースC1および第2コースの動作を順に繰返す。このように熱接着糸23は、熱接着糸用筬61によって、地筬65のスイング動作と同期して、隣接する2つの編み針間の間をアンダーラップして往復する。

【0133】

また熱接着糸以外の挿入糸、たとえば挿入糸22についても、ジャカードバー62が地筬65のスイング動作と同期して、予め定める位置で予め定める距離と方向とについてアンダーラップを繰返す。同様に柄糸についても、柄筬64が地筬65のスイング動作と同期して、予め定める位置で予め定める距離と方向とについてアンダーラップを繰返す。

【0134】

このように熱接着糸用筬61、ジャカードバー62,63、複数の柄筬64、地筬65および編み針72が編成動作を行うことで、S領域に形成するレース編地部分を形成することができる。編機60は、編機後方に向かうにつれて、地筬65、ジャカードバー62,63および熱接着糸用筬61の順に配置されることによって、挿入糸22を熱接着糸23よりも、第1前駆体編地20の表側に配置することができ、図2に示す本実施形態の第1前駆体編地20を形成することができる。

【0135】

図16は、編レース製品の製造手順を示すフローチャートである。まず、ステップs0で、編成すべき編レースの模様を決定すると、ステップs1に進む。ステップs1では、鎖編糸21、挿入糸22、熱接着糸23および柄糸を用意し、ステップs0で決定した模様となるように、編機60の各導糸手段の動作プログラムを入力する。次に、編機60を動作させる。これによって所望の模様を有する第1前駆体編地20を編成することができる。第1前駆体編地20の編成作業が完了するとステップs2に進む。

【0136】

ステップs2では、ステップs1で編成した第1前駆体編地20を染色し、染色が完了すると、ステップs3に進む。ステップs3では、第1前駆体編地20を整えるために、第1前駆体編地20を予め定める温度に加熱する。このとき、第1前駆体編地20は、ウエール方向Wに引っ張られた状態で加熱される。これによって編地が整うとともに、上述した熱接着糸23の一部が溶融し、隣接する他の糸に付着する。第1前駆体編地20の加熱を予め定める温度で予め定める時間加熱し、ステップs4に進む。本実施形態では、180℃〜195℃に保った状態で、60秒維持することによって、レース編地120を製造する。レース編地120は、第1前駆体編地20が加熱されているので、熱接着糸23の一部が他の糸に固着している。またレース編地120は、ステップs2工程後に比べて引っ張られているので、熱接着糸23が複数に分断されている。

【0137】

ステップs4では、レース編地120を裁断するとともに、裁断したレース編地120を縫製することによって、編レース製品を製造し、編レース製品を製造するとステップs5に進み、作業を終了する。

【0138】

ステップs5における裁断縫製工程時には、熱接着糸23の一部が他の糸に固着しているので、鎖編組織の結束が強化されている。したがって裁断または縫製時に、各糸がほつれることが防止され、製造される編レース製品の歩留まりを向上して、品質を向上することができる。また製造された編レース製品についても鎖編組織の結束が強化されているので、着用または洗濯などの使用に起因するほつれを抑えることができ、編レース製品の耐久性を向上することができる。

【0139】

またステップs3に示す加熱工程において、第1前駆体編地20をウエール方向Wに引っ張った状態で加熱することによって、ループ状部分24,25に挿入糸22と熱接着糸23とが近接することになる。これによって熱接着糸23によって、ループ状部分24,25と挿入糸22とを強固に接着することができる。

【0140】

図17は、本発明の第2実施形態である第1前駆体編地20Bの一部を模式的に示す編成組織図である。第2実施形態の第1前駆体編地20Bは、第1実施形態の第1前駆体編地20に比べて熱接着糸23が第2ループ状部分25を通過する方向が異なり、他の構成については同様である。したがって第1実施形態の第1前駆体編地20と同様の構成については、同様の参照符号を付して、説明を省略する。

【0141】

本実施形態では、熱接着糸23は、挿入糸22と同方向に第2ループ状部分25を通過し、第1ループ状部分24と、挿入糸22との間を挿通する。具体的には、熱接着糸23および挿入糸22は、注目する第1ループ状部分24aがコース方向前段C1の第2ループ状部分25bと連なる側と反対側から、注目する第1ループ状部分24aとコース方向同段の第2ループ状部分25aを通過する。

【0142】

このように熱接着糸23が挿入糸22と同方向に第2ループ状部分25を挿通することで、挿入糸22と熱接着糸23との接触部分を増やすことができ、熱接着糸23が挿入糸22を接着する接着力を向上することができる。これによって挿入糸22のほつれをさらに確実に防止することができる。

【0143】

また他の実施形態として、熱接着糸23および挿入糸22は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側から、注目する第1ループ状部分24aとコース方向C同段の第2ループ状部分25aを通過する場合も本発明に含まれる。

【0144】

また熱接着糸23は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側から、注目する第1ループ状部分24aとコース方向C同段の第2ループ状部分25aを通過し、挿入糸22は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側と反対側から、注目する第1ループ状部分24aとコース方向C同段の第2ループ状部分25aを通過する場合も本発明に含まれる。

【0145】

図18は、本発明の第3実施形態である第1前駆体編地20Dの一部を模式的に示す編成組織図である。図19は、鎖編糸21、熱接着糸23および伸縮糸27以外の糸を省略して第1前駆体編地20Dを模式的に示す編成組織図である。第3実施形態の第1前駆体編地20Dは、第2実施形態の第1前駆体編地20Bに比べて、熱接着糸23とは別に、伸縮性を有する伸縮糸27がさらに編込まれ、他の構成については同様である。したがって第1実施形態の第1前駆体編地20と同様の構成については、同様の参照符号を付して、説明を省略する。

【0146】

第3実施形態の第1前駆体編地20Dは、熱接着糸23とは別に伸縮糸27が伸長状態で編込まれることで、編成後の第1前駆体編地20Dが収縮する。これによって第1前駆体編地20Dに伸縮性を与えることができる。たとえば伸縮糸は、ポリウレタン弾性糸、いわゆるスパンデックスが用いられる。

【0147】

伸縮糸27は、挿入糸22よりも第1ループ状部分24側を延びる。また伸縮糸27と熱接着糸23とは、交差する方向に第2ループ状部分25を通過して、鎖編組織に編込まれる。言換えると、熱接着糸23は、伸縮糸27とは異なる方向に延びて編込まれる。伸縮糸27は、各ウエールに編込まれて、それぞれウエールに沿ってコース方向Cに進みにつれてジグザグに通過する。

【0148】

本実施形態では、伸縮糸27は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側から、注目する第1ループ状部分24aとコース方向同段の第2ループ状部分25aを通過する。また挿入糸22および熱接着糸23は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側と反対側から、注目する第1ループ状部分24aとコース方向C同段の第2ループ状部分25aを通過する。したがって伸縮糸27と熱接着糸23と挿入糸22とがともに同じループを通過する部分では、伸縮糸27が、熱接着糸23および挿入糸22に交差する。

【0149】

第3実施形態のように伸縮糸27が第1前駆体編地20Dに編込まれた場合についても、第1実施形態と同様の効果を得ることができる。すなわち熱接着糸23が、他の糸を接着することによって、各糸のほつれを防止することができる。また熱接着糸23が、伸縮糸27と鎖編糸21とを接着することによって、伸縮糸27が鎖編組織から抜ける、いわゆるスパン抜けを防止することができる。

【0150】

また第3実施形態では、第1前駆体編地20Dをウエール方向Wに引っ張ることで、伸縮糸27と挿入糸22とで囲まれた領域が互いにウエール方向Wに近接して、熱接着糸23、挿入糸22、伸縮糸27、第1ループ状部分24および第2ループ状部分25が互いに接近する接近部分34が生じる。このようにウエール方向Wに引っ張った状態で第1前駆体編地20Dを加熱することで、接近部分34で熱接着糸23の一部を溶かすことができ、熱接着糸23、伸縮糸27、挿入糸22、第1ループ状部分24および第2ループ状部分25を接着する接着力を高めることができる。

【0151】

本実施形態では、挿入糸22と熱接着糸23とが同方向に延びることによって、熱接着糸23が挿入糸22に接触する接触部分を増やすことができ、挿入糸22が抜けることをより確実に防止することができる。また熱接着糸23と伸縮糸27とが交差することによって、熱接着糸23が伸縮糸27に接着して、伸縮糸27を拘束する拘束部分を少なくすることができる。これによってレース編地の伸縮性の低下を抑えつつ、スパン抜けを防止することができる。

【0152】

また本実施形態では、第1前駆体編地20において、熱接着糸23と伸縮糸27とがともに、鎖編糸21に編込まれる部分では、熱接着糸23と伸縮糸27とで、第1ループ状部分と第2ループ状部分との間を挿通する方向がそれぞれ異なる。

【0153】

これによって伸縮糸27と熱接着糸23とが接触する接触量を少なくすることができ、加熱工程で溶融した熱接着糸23を鎖編糸21に付着しやすくすることができ、レース編地120において、鎖編糸21に融着部分100を形成しやすくすることができる。

【0154】

熱接着糸23と伸縮糸27とがポリウレタン系の同類の素材であって、鎖編糸21がナイロン(ポリアミド系合成繊維)等の熱接着糸23とは異なる素材である場合がある。この場合、熱接着糸23は、同類の素材からなる伸縮糸27に付着すると解離し難いのに対して、異なる素材からなる鎖編糸21に付着すると解離しやすい。

【0155】

この場合、伸縮糸27と鎖編糸21との両方に熱接着糸23が付着した場合には、鎖編糸21から解離しやすくなる。本実施形態では、伸縮糸27と鎖編糸21との両方に熱接着糸23が付着することを防止することができるので、鎖編糸21から熱接着糸23が解離する可能性を低減することができ、融着部分100が鎖編糸21に残留させやすくすることができる。

【0156】

図20は、本発明の第4実施形態である第1前駆体編地20Eの一部を模式的に示す編成組織図である。第4実施形態の第1前駆体編地20Eは、第3実施形態の第1前駆体編地20Dに比べて、伸縮糸27の延びる方向が異なり、他の構成については同様である。本実施形態では、伸縮糸27は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側と反対側から、注目する第1ループ状部分24aとコース方向C同段の第2ループ状部分25aを通過する。したがって伸縮糸27、挿入糸22および熱接着糸23がともに同じ第2ループ状部分25を通過する場合には、同方向に通過する。伸縮糸27、挿入糸22および熱接着糸23がともに同じ第2ループ状部分を通過する部分では、それらの各糸22,23,27が近接した位置に位置する。したがって熱接着糸23が溶融した場合には、挿入糸22と伸縮糸27との接着力を高めることができる。

【0157】

図21は、第3,4実施形態の第1前駆体編地20D,20Eを編成するためのバックジャカードラッシェル編機60Cの編成部を示す側面図である。編機60は、ジャカードバー62と、熱接着糸用筬61との間に、伸縮糸27を編成位置73に向けて導糸する導糸手段となる伸縮糸用筬66が配置される。その他の構成については、図12に示す編機と同様であるので説明を省略する。

【0158】

このように伸縮糸用筬66および熱接着糸用筬61が配置されることで、挿入糸22よりも裏側に伸縮糸用筬66および熱接着糸用筬61が配置されることなる。これによって、レース編地120を表側から見た場合に、挿入糸22によって伸縮糸27および熱接着糸23が隠れることになる。これによってレース編地の模様を明確にすることができる。またジャカードバー62,63、伸縮糸用筬66および熱接着糸用筬61の動作を異ならせることによって、第3および第4実施形態に示す第1前駆体編地20D,20Eを編成することができる。また伸縮糸用筬と熱接着糸用筬とは、前後が逆に配置されてもよい。この場合、第3および第4実施形態のレース編地のうちで、伸縮糸と熱接着糸との上下が逆となる。このような伸縮糸と熱接着糸との糸の上下が入れ替わる場合であっても、本発明に含まれる。また上述したバックジャカード編機のほか、ジャカードバー62,63が、柄糸よりも編機前方に配置されるフロントジャカード編機で編成されたレース編地も、熱接着糸23が編込まれる場合には、本発明に含まれる。

【0159】

図22は、本発明の第5実施形態である第1前駆体編地20Fの一部を模式的に示す編成組織図である。熱接着糸23は、挿入糸22よりも裏側に配置されるほうが好ましいが、図22に示すように、挿入糸22よりも表側に編込まれる場合も本発明に含められる。図23は、第5実施形態の第1前駆体編地20Fを編成するためのバックジャカードラッシェル編機60Fの編成部を示す側面図である。編機60は、ジャカードバー62よりも編み機前方に、熱接着糸用筬61が配置される。その他の構成については、図20に示す編機と同様であるので説明を省略する。

【0160】

以上のように第2〜第5実施形態の第1前駆体編地20B,20D〜20Fであっても、編成工程後に加熱工程および破断工程を経ることで、第1実施形態と同様の効果を得ることができる。また上述する本発明の一実施形態は、発明の例示に過ぎず、発明の範囲内で構成を変更することができる。たとえば本実施形態では、ほつれ防止機能を有する鎖編組織に、熱接着糸23および挿入糸22が編込まれたが、基となる編地は、鎖編に形成されていればよく、上述する鎖編組織に限定されない。たとえば鎖編糸21の第2ループ状部分が横振りしない鎖編組織、すなわちほつれ止め効果を有しない鎖編組織であっても同様の効果を得ることができる。また基礎となる編地は、基本的なチェーンステッチ組織のほか、チュール編地であってもよく、パワーネット組織に形成されていてもよい。パワーネット組織に形成されることで、多方向に伸縮性を有して、はっきりとした柄模様を形成することができる。また基礎となる編地は、広幅レース(オールオーバレース)および細幅レースであってもよい。

【0161】

また本実施形態の編機で編成されたレース編地は、スパンデックスが鎖編組織に編込まれることで伸縮性を有する。本発明はこれに限らない。すなわち、本発明の他の実施形態の編機として、スパンデックスを編込まない編機で編成されたレース編地も含む。この場合、レース編地は、伸縮性をほとんど持たず、いわゆるリジットレース編地となる。また熱接着糸23は、伸縮性が低いものまたは伸縮性を有していないものでもよい。熱接着糸23は、溶着後に破断可能であれば、上述した素材以外の材質から成ってもよい。

【0162】

また本実施形態では、挿入糸を柄糸としてもよく、浮かし糸としてもよい。また熱接着糸23は、すべての鎖編部分に編込まれる必要はなく、ウエール方向Wおよびコース方向Cに間隔をあけて鎖編部分に編込まれてもよい。このように上述する実施形態に示すレース編地組織は、一例示に過ぎず、基礎となる編地の組織、各挿入糸の編込みかた、鎖編糸および各挿入糸の種類について、適宜変更することが可能である。また熱接着糸23は、非被覆糸であるとしたが、芯糸と被覆糸とによって構成されるカバーリング糸によって実現されてもよい。

【0163】

また上述したいずれかの実施形態では、以下の対応(1)〜(7)が可能である。

(1)鎖編糸によって、複数のループ状部分が形成される鎖編組織を有するレース編地であって、鎖編組織に、鎖編糸よりも低い溶融温度を有する熱接着糸が編込まれる部分を有して、糸が疎な下地部と、鎖編組織に、前記熱接着糸と、模様を形成するための挿入糸とが編込まれる部分を有して、糸が密な柄部とを含むことを特徴とするレース編地。

【0164】

単位面積あたりの糸の量が密な柄部と、単位面積あたりの糸の量が疎な下地部とを有する。柄部と下地部とが組合わされることによって、糸の疎密差によって編地にコントラストをつけることができ、柄模様を有するレース編地を形成することができる。レース編地を、鎖編糸の溶融温度未満でかつ熱接着糸の溶融温度以上の温度に加熱することで、熱接着糸の一部が部分的に溶解する。溶解部分の一部は、鎖編糸および挿入糸に付着する。この状態で固化することで、レース編地を用いて製造した編レースについて、熱接着糸に接する鎖編糸および挿入糸が、熱接着糸から遊離することを防止することができる。また熱接着糸に接する各糸を、熱接着糸によって互いに接着させることができる。これによって各糸の連結状態が維持され、糸のほつれを防止することができる。

【0165】

熱接着糸が他の糸と付着した付着部分で鎖編組織の結束が強化される。これによって鎖編組織を構成する鎖編糸の一部が分断されたとしても、鎖編組織のほどけが付着部分で阻止され、付着部分を超えて鎖編組織がほどけることを抑制することができる。また挿入糸と鎖編糸とが交わる部分に熱接着糸の一部が付着することで、鎖編組織から挿入糸がずれたり、離反したりすることを防止することができる。また隣接する2つの鎖編糸にわたって熱接着糸が延びる場合、熱接着糸を介して挿入糸がそれぞれの鎖編糸に接着することで、隣接する2つの鎖編糸が互いに離反することが防止される。

【0166】

このように、レース編地が加熱されて製造される編レースについて、各糸のほつれを防止することができる。たとえば編レースの縫製または裁断などの製造状態に起因する糸のほつれ、着用または洗濯などの使用状態に起因する糸のほつれを防止することができ、品質を向上することができる。また鎖編組織が熱接着糸以外の糸で達成されるので、耐熱性を有する糸を鎖編糸として用いることで、編レース全体の形態を安定させることができる。

【0167】

たとえば熱接着糸を用いて鎖編組織を形成する場合、加熱後にも鎖編組織を残すために、熱接着糸を太くしなければならず、下地部を構成する糸が増えてしまい、下地部と柄部との糸の疎密差が小さくなってしまう。

【0168】

これに対して、熱接着糸とは異なる鎖編糸を用いて鎖編組織を形成することで、鎖編組織を残すために熱接着糸を太くする必要がなく、鎖編糸および熱接着糸を細くすることができる。これによって下地部を構成する糸の単位体積あたりの量を減らして、下地部と柄部との糸の疎密差を大きくすることができる。これによって編レースの透け感を向上することができ、柄模様をはっきりとさせることができる。また熱接着糸の溶融量を少なくすることができ、溶融部分が編レース全体に与える影響を小さくして、柄模様を損ねることを防止することができる。さらに鎖編糸を細くすることができるので、編レースを軟らかく、言い換えると変形しやすくすることができる。これによってたとえば編レースを肌着などの布地として好適に用いることができる。

【0169】

(2)前記熱接着糸は、複数のループ状部分が連なって形成されるコース方向に沿って延びて、鎖編組織に編込まれることを特徴とするレース編地。

【0170】

コースに沿って延びて熱接着糸が鎖編組織に編込まれるので、鎖編組織について、編立て方向の結束を高くすることができる。これによって鎖編組織のほつれを防止するために形成する鎖編糸の横振り部分、すなわちラン止め部分を減らすまたは無くすことができる。このように、レース編地が加熱された編レースに形成されるラン止め部分を減らすまたは無くすことができるので、隣接するウエールの間にわたって不所望に糸が延びることを防止することができ、美観をさらに向上することができる。

【0171】

(3)前記熱接着糸は、表面部分に熱溶融性を有する裸糸であることを特徴とするレース編地。

【0172】

熱接着糸は、表面部分が熱溶融性を有する裸糸である。したがってレース編地が加熱されると、熱接着糸のうちで鎖編糸に接触する部分が溶けて、鎖編糸に付着する。また熱接着糸のうちで挿入糸に接触する部分が溶けて、挿入糸に付着する。

【0173】

このように、熱接着糸のうちで、他の糸と接触する露出部分が、他の糸と付着する部分となるので、熱接着糸が他の糸に付着する付着量を増やすことができ、接着力を向上することができる。したがって、各糸のほつれをさらに確実に防止することができる。また非被覆糸、すなわち被覆糸によって被覆されていない裸糸で熱接着糸を実現することで、下地部の糸の量をさらに減らすことができ、下地部と柄部との糸の疎密差を大きくして、編レースの透け感を向上することができ、柄模様をはっきりとさせることができる。

【0174】

(4)鎖編組織の全領域にわたって、熱接着糸が編込まれることを特徴とするレース編地。

【0175】

鎖編組織の全領域にわたって熱接着糸が編込まれるので、編レース全体における糸のほつれを防止することができる。たとえば編レースが任意の位置で縫製されたり裁断されたりしたとしても、縫製部分および裁断部分から糸がほつれることを防止することができる。このように、編レース全体にわたって糸のほつれを防止することができるので、使用用途を広げることができる。たとえば編レース全体にわたるほつれを防止することができるので、耐久性が要求される上着の一部にも編レースを用いることができる。

【0176】

(5)前記鎖編部は、第1ループ状部分と第2ループ状部分とが交互に連なってコース方向に複数段並び、注目する第2ループ状部分が、その第2ループ状部分の方向前段の第1ループ状部分を挿通してコース方向後段に向かって延び、かつ前記第2ループ状部分のコース方向同段の第1ループ状部分を挿通して、コース方向後段の第1ループ状部分に連なることによって連鎖状に形成されてコース方向に延び、熱接着糸および挿入糸がともに編込まれる部分では、第1ループ状部分と第2ループ状部分との間を挿入糸が挿通し、挿入糸と第1ループ部分との間を熱接着糸が挿通することを特徴とするレース編地。

【0177】

熱接着糸および挿入糸は、第1ループ状部分と第2ループ状部分との間を挿通することで、鎖編組織に編込まれる。レース編地は、鎖編組織に編込まれる挿入糸に対して、第1ループ状部分が配置される側の面が裏の面となり、その反対側の面が表の面となる。熱接着糸と挿入糸とが共通して編込まれる部分には、挿入糸は、熱接着糸よりも表側に配置される。したがってレース編地を表の面から見ると、挿入糸によって、熱接着糸および第1ループ状部分が隠れる。

【0178】

挿入糸によって熱接着糸を隠すことができ、熱接着糸を表の面から見え難くすることができる。これによってレース編地を加熱して形成される編レースについて、形成される模様を明確にすることができる。また熱接着糸が溶けたとしても、表の面から見た柄模様に与える影響を少なくすることができる。また熱接着糸が、第1ループ状部分と挿入糸との間を通過することによって、第1ループ状部分と挿入糸とを接着させることができ、挿入糸が鎖編組織から離脱することを防止することができる。

【0179】

(6)鎖編組織には、鎖編組織に熱接着糸と伸縮性を有する伸縮糸とが編込まれる部分をそれぞれ有することを特徴とするレース編地。

【0180】

伸縮性を有する伸縮糸が鎖編組織に伸長状態で編込まれることで、編レースに伸縮性を与えることができる。またこのような編レースを編成後に加熱することで、熱接着糸と伸縮糸とが接する部分では、熱接着糸の一部が伸縮糸に付着する。これによって伸縮糸が鎖編組織から抜け出すことを防止することができる。これによってたとえば、縫製部分から伸縮糸が抜け出すことを防止することができる。

【0181】

このように、熱接着糸を鎖編組織に編込むことで、伸縮性を有する編レースについても、糸のほつれを防止することができる。また編成後に編レースが伸縮を繰返しても、熱接着糸によって各糸がずれることが防止される。これによって伸縮時の編レースの柄模様が、伸縮前の編レースの柄模様に対して大きく異なることを防止することができ、編レースの美感を長期にわたって維持することができる。

【0182】

(7)前述のレース編地によって製造される編レース。

上述したレース編地を加熱することによって、レース編地に含まれる熱接着糸の一部が溶融して、各糸の結束が強化される。したがってレース編地を用いて形成される編レースについてのほつれを防止することができる。また、熱接着糸とは異なる鎖編糸を用いて鎖編組織を形成することで、鎖編組織を残すために熱接着糸を太くする必要がなく、熱接着糸および鎖編糸を細くすることができるので、下地部を構成する糸の単位体積あたりの量を減らして、下地部と柄部との糸の疎密差を大きくすることができる。

【0183】

このように、上述したレース編地を用いて編レースを製造することで、糸のほつれを防止することができるとともに、下地部と柄部との糸の疎密差を大きくすることができ、編レースの透け感を向上することができ、柄模様をはっきりとさせて、美観の低下を抑えることができる。

【図面の簡単な説明】

【0184】

【図1】本発明の第1実施形態であるレース編地120の一部を模式的に示す編成組織図である。

【図2】レース編地120の前駆体となる第1前駆体編地20の一部を模式的に示す編成組織図である。

【図3】鎖編糸21および熱接着糸23以外の糸を省略して第1前駆体編地20を模式的に示す編成組織図である。

【図4】本実施形態のレース編地120の製造工程を示すフローチャートである。

【図5】融着部分100がほどけに抗する抵抗体となることを説明するための図である。

【図6】融着部分100がほどけに抗する抵抗体となることを説明するための図である。

【図7】レース編地120の他の製造工程を示すフローチャートである。

【図8】本実施形態の第2前駆体編地20Aのほどけ防止を説明するための編成図である。

【図9】比較例のレース編地10Aを示す編成図である。

【図10】本実施形態の第2前駆体編地20Aのほつれを説明するための編成図である。

【図11】比較例のレース編地10Aを示す編成図である。

【図12】第1実施形態の第1前駆体編地20を編成するためのラッシェル編機60の編成部を示す側面図である。

【図13】鎖編部分の編み針72と地筬65との動きを説明するために模式的に示す断面図である。

【図14】ジャカードバー62および熱接着糸用筬61の動きを説明するために模式的に示す断面図である。

【図15】図3におけるS領域を模式的に示す組織図である。

【図16】編レース製品の製造手順を示すフローチャートである。

【図17】本発明の第2実施形態である第1前駆体編地20Bの一部を模式的に示す編成組織図である。

【図18】本発明の第3実施形態である第1前駆体編地20Dの一部を模式的に示す編成組織図である。

【図19】鎖編糸21、熱接着糸23および伸縮糸27以外の糸を省略して第1前駆体編地20Dを模式的に示す編成組織図である。

【図20】本発明の第4実施形態である第1前駆体編地20Eの一部を模式的に示す編成組織図である。

【0185】

【図21】第3および第4実施形態の第1前駆体編地20C,20Dを編成するためのバックジャカードラッシェル編機60Cの編成部を示す側面図である。

【図22】本発明の第5実施形態である第1前駆体編地20Fの一部を模式的に示す編成組織図である。

【図23】第5実施形態の第1前駆体編地20Fを編成するためのバックジャカードラッシェル編機60Fの編成部を示す側面図である。

【符号の説明】

【0186】

20 第1前駆体編地

21 鎖編糸

22 挿入糸

23 熱接着糸

24 第1ループ状部分

25 第2ループ状部分

26 鎖編部分

120 レース編地

C コース方向

W ウエール方向

【技術分野】

【0001】

本発明は、編レースの製造方法およびその製造方法によって製造された編レースに関する。

【背景技術】

【0002】

従来技術のレース編地が、たとえば特許文献1に開示される。このレース編地は、熱溶解性の熱接着糸が、スカラップ部分に編込まれる。編成後にレース編地を加熱することで、熱接着糸が溶融する。熱接着糸によって、ピコット糸の基部と他の糸との重なり部分を接着し、重なり部分以外の熱接着糸の露出した部分を溶解除去する。これによって編レースのうちで、スカラップ部分におけるほつれを防止している。

【0003】

従来技術の別のレース編地が、たとえば特許文献2に開示される。このレース編地は、カバーリング糸が、スカラップ部分に編込まれる。カバーリング糸は、熱溶融性を有する芯糸と、熱可塑性合成繊維糸である被覆糸から成る。編成後にレース編地を加熱することで、カバーリング糸のうちの、芯糸の一部が溶融し、溶融物が被覆糸の間から滲み出してくる。そしてこの溶融物が、隣接する他の糸を接着するようにして固化する。これによって編レースのうちで、スカラップ部分におけるほつれを防止している。

【0004】

【特許文献1】特公昭63−52142号公報

【特許文献2】特開平11−81073号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述した従来技術のレース編地は、スカラップ部分にのみ、熱接着糸が編込まれる。この場合、レース編地が加熱されて形成される編レースについては、スカラップ部分以外では、依然としてほつれが生じやすい。また編レース製造後に、熱接着糸が残余の糸から解離することがある。この場合、熱接着糸による複数の糸の結合が解除されてしまい、解離部分からほつれが生じることがある。

【0006】

したがって本発明は、糸のほつれを防止することができる編レースおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、鎖編糸によって、複数のループ状部分が形成される鎖編組織を形成するとともに、前記鎖編組織に鎖編糸よりも低い溶融温度を有する熱接着糸を編込んで、伸縮性を有する編地を編成する編地編成工程と、

熱接着糸を含有する編地を、鎖編糸の溶融温度以下でかつ熱接着糸の溶融温度以上に加熱する加熱工程と、

熱接着糸を含有する編地に対して、張力を与えて溶融後の熱接着糸を複数に破断する破断工程とを含むことを特徴とする編レースの製造方法である。

【0008】

また本発明は、加熱工程後の熱接着糸を除く編地全体の伸長限度量ε1が、加熱工程後の熱接着糸の伸長限度量ε2よりも大きくなるように、編地編成工程における編成条件と、加熱工程における加熱条件とが設定されることを特徴とする。

【0009】

また本発明は、前記加熱工程と、前記破断工程とを同時に行うことを特徴とする。

また本発明は、前記加熱工程における加熱条件は、熱接着糸が溶融するとともに、編地に含まれる熱接着糸以外の糸の脆性化が防止される加熱条件に設定されることを特徴とする。

【0010】

また本発明は、前記加熱工程における加熱条件は、溶融によって熱接着糸が分断化する加熱条件に設定されることを特徴とする。

【0011】

また本発明は、編地編成工程では、10デニール以上300デニール以下のポリエステル系熱可塑性ポリウレタン弾性糸を熱接着糸として用い、150℃以上200℃の加熱温度で、30sec以上90sec以下の時間、加熱することを特徴とする。

【0012】

また本発明は、編地編成工程では、熱接着糸のほかに他の挿入糸が編込まれ、

前記鎖編部は、第1ループ状部分と第2ループ状部分とが交互に連なってコース方向に複数段並び、第2ループ状部分が、その第2ループ状部分のコース方向前段の第1ループ状部分を挿通してコース方向後段に向かって延び、かつ前記第2ループ状部分のコース方向同段の第1ループ状部分を挿通して、コース方向後段の第1ループ状部分に連なることによって連鎖状に形成されてコース方向に延び、熱接着糸および他の挿入糸がともに編込まれる部分では、熱接着糸と他の挿入糸とで、第1ループ状部分と第2ループ状部分との間を挿通する方向をそれぞれ異ならせることを特徴とする。

【0013】

また本発明は、編地編成工程では、熱接着糸のほかに伸縮性を有する伸縮糸が伸長状態で編込まれ、前記鎖編部は、第1ループ状部分と第2ループ状部分とが交互に連なってコース方向に複数段並び、注目する第2ループ状部分が、その第2ループ状部分のコース方向前段の第1ループ状部分を挿通してコース方向後段に向かって延び、かつ前記第2ループ状部分のコース方向同段の第1ループ状部分を挿通して、コース方向後段の第1ループ状部分に連なることによって連鎖状に形成されてコース方向に延び、熱接着糸および伸縮糸がともに編込まれる部分では、熱接着糸と伸縮糸とで、第1ループ状部分と第2ループ状部分との間を挿通する方向がそれぞれ異ならせることを特徴とする。

また本発明は、前述の編レースの製造方法によって製造される編レースである。

【発明の効果】

【0014】

本発明によれば、レース編地を、鎖編糸の溶融温度未満でかつ熱接着糸の溶融温度以上の温度に加熱することで、熱接着糸の一部が部分的に溶解する。溶解部分の一部は、鎖編糸に付着する。この状態で固化することで、レース編地を用いて製造した編レースについて、熱接着糸に接する鎖編糸が、熱接着糸から遊離することを防止することができる。また熱接着糸に接する各糸を、熱接着糸によって互いに接着させることができる。これによって各糸の連結状態が維持され、糸のほつれを防止することができる。

【0015】

さらに破断工程によって、熱接着糸を含有する編地に張力を与える。このとき編地の伸長量が、熱接着糸の伸長限度を超えることで、熱接着糸が複数の部分に分断される。鎖編糸に付着した溶融後の熱接着糸が複数に分断されることによって、鎖編糸には熱接着糸が間隔をあけて配置される融着部分が形成される。鎖編糸に付着した融着部分は、鎖編糸のほどけに抗する抵抗体となる。たとえば鎖編糸のループ状部分に、融着部分が喰い込むことで、さらなる鎖編糸のほどけを防止することができる。

【0016】

このように本発明によれば、レース編地が加熱されて製造される編レースについて、各糸のほつれを防止することができる。たとえば編レースの縫製または裁断などの製造過程に起因する糸のほつれ、着用または洗濯などの使用状態に起因する糸のほつれを防止することができ、品質を向上することができる。また鎖編組織が熱接着糸以外の糸で達成されるので、耐熱性を有する糸を鎖編糸として用いることによって、編レース全体の形態を安定させることができる。

【0017】

本発明によれば、加熱工程後の編地全体の伸縮限度量が、加熱工程後の熱接着糸の伸長限度量よりも大きくなるように、編地編成工程における編成条件と、加熱工程における加熱条件とが設定される。たとえば伸縮糸を編込んだり、鎖編糸自体に伸縮性を持たせたりすることで、伸縮性を有する編地を製造する。伸縮性を有する編地を、加熱工程後の熱接着糸の伸長限度量よりも大きく伸長させることで、鎖編糸などの熱接着糸以外の糸が破断することなく、熱接着糸の破断を発生させることができ、レース編地の強度低下を防止して、編地のほつれを防止することができる。

【0018】

本発明によれば、加熱工程と破断工程とを同時に行う。これによって加熱工程と破断工程とを一度で行うことができ、製造期間を短縮することができる。たとえば編地を予め定める形状に整える熱セット工程において、加熱工程と破断工程とを同時に行うことができる。この場合、熱セット工程を行うだけで、熱接着糸を溶融することと、接着糸を複数に破断することを1つの工程で実現することができる。

【0019】

本発明によれば、熱接着糸以外の糸の脆性化が防止される加熱条件で、熱接着糸を溶融させる。これによってほつれを防止するとともに、編地の強度が低下することを防止することができる。

【0020】

本発明によれば、破断工程で熱接着糸を分断するとともに、加熱条件を適切に設定することで加熱工程でも熱接着糸を分断化する。これによって熱接着糸の分断量を増加させることができ、鎖編糸のほどけに抗する抵抗体と成る融着部分をさらに確実に形成することができ、鎖編糸のほどけをさらに確実に防止することができる。

【0021】

本発明によれば、10デニール以上300デニール以下のポリエステル系熱可塑性ポリウレタン弾性糸を熱接着糸として用い、150℃以上200℃で、30sec以上90sec以下の時間加熱することによって、編地に含まれる熱接着糸以外の糸の脆性化が防止されるとともに、熱接着糸を充分に溶融させて、熱接着糸を分断化させることができる。

【0022】

本発明によれば、熱接着糸および他の挿入糸がともに編込まれる部分では、熱接着糸と他の挿入糸とで、第1ループ状部分と第2ループ状部分との間を挿通する方向がそれぞれ異なる。これによって他の挿入糸と熱接着糸とが接触する接触量を少なくすることができ、溶融した熱接着糸を鎖編糸に付着しやすくすることができ、鎖編糸に融着部分を形成しやすくすることができる。たとえば熱接着糸以外の他の挿入糸は、編レースに模様を形成するための柄糸またはジャカード糸や、編レースに伸縮性を持たせるための伸縮糸であってもよい。

【0023】

本発明によれば、熱接着糸および伸縮糸がともに編込まれる部分では、熱接着糸と伸縮糸とで、第1ループ状部分と第2ループ状部分との間を挿通する方向がそれぞれ異なる。これによって伸縮糸と熱接着糸とが接触する接触量を少なくすることができ、溶融した熱接着糸を鎖編糸に付着しやすくすることができ、鎖編糸に融着部分を形成しやすくすることができる。

【0024】

また熱接着糸が、伸縮糸よりも鎖編糸に対する解離性が高い場合、伸縮糸と鎖編糸との両方に熱接着糸が付着した場合には、鎖編糸から解離しやすくなる。本発明では、伸縮糸と鎖編糸との両方に熱接着糸が付着することを防止することができるので、鎖編糸から熱接着糸が解離する可能性を低減することができ、ほつれの抵抗体である融着部分が、鎖編糸に残留させやすくすることができる。

【0025】

本発明によれば、上述したレース編地を加熱することによって、レース編地に含まれる熱接着糸の一部が溶融して、各糸の結束が強化される。したがってレース編地を用いて形成される編レースについてのほつれを防止することができる。また熱接着糸を破断させて融着部分を形成することで、さらにほつれを防止することができる。

【発明を実施するための最良の形態】

【0026】

図1は、本発明の第1実施形態であるレース編地120の一部を示す編成組織図である。図2は、レース編地120の前駆体となる第1前駆体編地20の一部を示す編成組織図である。図3は、鎖編糸21および熱接着糸23以外の糸を省略した第1前駆体編地20の編成組織図である。これらの図1〜図3は、理解を容易にするために編成組織を模式的に示したものであって、レース編地120および第1前駆体編地20の実物の編組織は、第1ループ状部分24および第2ループ状部分25の曲率半径が小さく、各糸21,22,23が極めて近接または接触した状態となる。また本発明において、各糸21,22,23によって編成された編地を第1前駆体編地20と称する。また第1前駆体編地20が加熱されたものを第2前駆体と称する。また第2前駆体に含有される熱接着糸23が複数に破断されたものをレース編地120と称し、レース編地120を用いて製造される製品を編レースと称する。本実施形態では、第1前駆体編地20は、編糸によって編成される経編地となる。

【0027】

レース編地120および第1前駆体編地20は、複数の透孔が形成され、それらの透孔の形状および配置によってレース模様が形成される。またレース編地120および第1前駆体編地20は、単位面積あたりに配置される糸の量が密な柄部と、単位面積あたりに配置される糸の量が疎な下地部とを有し、これらの柄部および下地部の形状および配置によって柄模様が形成される。このような柄模様入りのレース編地は、たとえば女性用肌着などに用いられる。

【0028】

図2に示すように第1前駆体編地20は、鎖編糸21と、熱接着糸23と、挿入糸22とを含んで構成される。鎖編糸21は、経糸または地編編成糸と称される場合もある。また挿入糸22は、緯糸と称される場合もある。熱接着糸23は、第1前駆体編地20として用いられる他の糸よりも低い溶融温度を有する糸であって、熱可塑性を有する。

【0029】

図4は、本実施形態のレース編地120の製造工程を示すフローチャートである。まずステップa0で、編レースに用いる各編糸の選択、編レースに形成すべき柄模様の決定および所望の編成組織を形成するための編地の設計が完了するなどして編地編成の準備が完了すると、ステップa1に進み、レース編地120の製造を開始する。

【0030】

ステップa1では、編機を用いて、レース編地120の前駆体となる第1前駆体編地20を編成する編地編成工程を行う。編機は、ステップa0で設計される編立て順序に従って、鎖編糸21に熱接着糸23などの各糸21,22を編込んで、図2に示す第1前駆体編地20を編成する。したがって第1前駆体編地20は、鎖編糸21によって複数のループ状部分が形成される鎖編組織を形成するとともに、前記鎖編組織に熱接着糸23が編込まれる。

【0031】

第1前駆体編地20が備える糸のうち、少なくとも1つは、伸縮性を有する。具体的には、鎖編糸21、熱接着糸23および他の糸の少なくともいずれかが伸縮性を有する。編機は、伸縮性を有する糸を伸長させた状態で、編成動作を実行する。第1前駆体編地20は、伸長状態で編込まれた糸の復元力によって、編成後に縮むこととなり、伸縮性を有する。このように第1前駆体編地20の編成が完了すると、ステップa2に進む。

【0032】

ステップa2では、ステップa1で編成された第1前駆体編地20を、鎖編糸21の溶融温度以下でかつ熱接着糸23の溶融温度以上に加熱する加熱工程を行う。これによって熱接着糸23の一部が部分的に溶解した第2前駆体編地を形成する。第2前駆体編地の溶解部分の一部は、鎖編糸21および挿入糸22に付着する。この状態で、熱接着糸23が固化することで、熱接着糸23に接する鎖編糸21および挿入糸22が、熱接着糸23に対して遊離することが防止される。また熱接着糸23に接する各糸21,22を、熱接着糸23によって互いに接着させる。このようにして溶融した熱接着糸23を他の糸21,22に付着させるとステップa3に進む。

【0033】

ステップa3では、ステップa2で形成した第2前駆体編地に対して、張力を与えて伸長させて、溶融後の熱接着糸23を複数に破断する破断工程を行う。第2前駆体編地に張力を与えるにあたって、第2前駆体編地の伸長量ε3が、熱接着糸23の伸長限度量ε1を超えることで、熱接着糸23が複数の部分に分断される。このように溶融後の熱接着糸23を破断すると、図1に示すようなレース編地120を形成することができ、ステップa4に進む。

【0034】

ステップa4では、ステップa3の後、形成したレース編地120を精錬した後、ファイナルヒートセットとも呼ばれる熱処理を行って形態を固定し、このようなレース編地を用いてレース製品が製造され、レース編地120の製造を終了する。

【0035】

図1および図2に示すように、本実施形態のレース編地120は、編地の編成が完了した直後の第1前駆体編地20に比べて、各糸に溶融接着した熱接着糸23が分断して形成される。言い換えると、レース編地120の熱接着糸23は、コース方向Cに断続的に位置する。

【0036】

分断された熱接着糸23は、それぞれコース方向Cに間隔をあけて配置される複数の融着部分100を構成する。各融着部分100は、熱接着糸23以外の糸21,22に間隔をあけてそれぞれ付着する。各融着部分100は、他の融着部分100と無関係に、付着する糸とともに変位する。

【0037】

また図1に示すように、融着部分100は、熱接着糸23以外の1つの糸に付着する場合もあるが、熱接着糸23以外の複数の糸にともに付着する場合もある。たとえば1つの融着部分100が、鎖編糸21と、挿入糸22とを連結して付着する場合もある。また1つの融着部分100が鎖編糸21のうち、2つの部分を連結して付着する場合もある。

【0038】

熱接着糸23以外の糸21,22には、融着部分100が付着した部分が、融着部分100が存在しない露出部分の表面から突出した隆起部分を形成する。言い換えると熱接着糸23が付着した糸21,22は、融着部分100の付着に起因する凸部が形成される。これによって各糸21,22に付着した融着部分100は、各糸21,22のほどけに抗する抵抗体となる。

【0039】

図5は、融着部分100がほどけに抗する抵抗体となることを説明するための図である。図5(1)は、鎖編糸21の破断部分21Aで破断が生じた状態を示す。図5(2)は、破断部分21Aから鎖編糸21が引っ張られた状態を示す。

【0040】

本実施形態では、図5(1)に示すように、破断部分21Aを起点として鎖編糸21がコース方向C後段側に引っ張られると、鎖編糸21のうち破断部分21Aに隣接する部分が、順次引き出されて、コース方向C前段側の第1ループ状部分24を通過することがある。しかしながら図5(2)に示すように、鎖編糸21のうち、融着部分100が付着する部分が、第1ループ状部分24に達すると、融着部分100が第1ループ状部分24に引っ掛かる。このように融着部分100が、第1ループ状部分24に引っ掛かることで、鎖編糸21の引出しに対して抵抗し、さらなる鎖編糸21の引出しが防止される。これによって鎖編糸21のほつれの進行を防止することができ、鎖編糸21のほつれを防止することができる。

【0041】

また図5(2)では、第1ループ状部分24の空間102は、理解を容易にするために融着部分100が通過可能な大きさに図示されるが、実際の第1ループ状部分24の空間102は、融着部分100よりも十分小さく形成される。したがって融着部分100による引っ掛かりに起因して、ほつれを防止することができるという効果を達成することができる。

【0042】

図6は、隆起した溶融付着物である融着部分100がほどけに抗する抵抗体となることを説明するための図である。図6(1)は、鎖編糸21の他の破断部分21Bで破断が生じた状態を示す。図6(2)は、他の破断部分21Bから鎖編糸21が引っ張られた状態を示す。

【0043】

本実施形態では、図6(1)に示すように、他の破断部分21Bを起点として鎖編糸21がコース方向C後段側に引っ張られると、鎖編糸21のうち他の破断部分21Bに隣接する部分が、ループ状部分から順次引き出されて、コース方向C前段側の第1ループ状部分24を通過することがある。しかしながら図6(2)に示すように、鎖編糸21のうち、融着部分100を介して挿入糸22と付着する部分が、第1ループ状部分24に達すると、鎖編糸21に接着された挿入糸22が、第1ループ状部分24に引っ掛かる。このように挿入糸22が、第1ループ状部分24に引っ掛かることで、鎖編糸21の引出しに対して抵抗し、さらなる鎖編糸21の引出しが防止される。これによって鎖編糸21のほつれの進行を防止することができ、鎖編糸21のほつれを防止することができる。

【0044】

また図6(2)では、第1ループ状部分24の空間102を、挿入糸22の一部が通過している状態が図示されるが、挿入糸22を構成する単繊維(モノフィラメント)の一部が引込まれて、残余の単繊維が引き込まれずに、挿入糸22が引っ掛かる場合もありうる。この場合も、挿入糸22の引っ掛かりに起因して、ほつれを防止することができるという効果を充分に達成することができる。

【0045】

また仮に、融着部分100と挿入糸22とが解離したとしても、融着部分100が、鎖編糸21に付着していると、図5に示した場合と同様に、融着部分100がほどけに対する抵抗となり、鎖編糸21のほつれを防止することができる。

【0046】

このように本実施形態によれば、破断工程によって、鎖編糸21に付着した熱接着糸23を積極的に分断して、熱接着糸23の原形をくずす。これによって鎖編糸21には熱接着糸23が間隔をあけて配置される融着部分100が付着する。このように熱接着糸23としての形状を変化させて、鎖編糸21に凹凸を形成させる。言い換えると、鎖編糸21にデニールムラ(太さムラ)を生じさせる。この融着部分100は、鎖編糸21のほどけに抗する抵抗体となり、鎖編糸21のほどけの進行を防止することができる。またレース編地120に糸状の熱接着糸23が残らないので、熱接着糸23が柄模様に与える影響が少なく、美感を向上することができる。

【0047】

また本実施形態では、熱接着糸23を除く第2前駆体編地全体の伸長限度量ε1が、加熱工程後の熱接着糸23の伸長限度量ε2よりも大きくなるように(ε1>ε2)、編地編成工程における編成条件と、加熱工程における加熱条件とが設定される。たとえば鎖編糸21に伸縮糸を伸長状態で編込んだり、鎖編糸自体に伸縮性を持たせたり、伸縮しやすい編組織編成にしたりして、熱接着糸23を除く第2前駆体編地の全体の伸長限度量ε1を大きくする。

【0048】

これに対して、繊度の小さい熱接着糸23を用いたり、溶融後の伸長限度量が小さい熱接着糸23を用いたり、溶解後に脆性化を生じる材料で熱接着糸23を実現したりして、加熱工程後の熱接着糸23の伸長限度量ε2を小さくする。

【0049】

このように設定したうえで、破断工程において伸長させる第2前駆体編地の伸長量ε3を、熱接着糸23の伸長限度量ε2を超え、かつ熱接着糸23を除く第2前駆体編地全体の伸長限度量ε1未満とする(ε2<ε3<ε1)。これによって鎖編糸21などの熱接着糸23以外の糸21,22が破断することなく、熱接着糸23の破断を生じさせることができ、レース編地120の強度低下を防止して、レース編地120のほつれを防止することができる。

【0050】

また加熱工程における加熱条件は、熱接着糸23が溶融するとともに、編地に含まれる熱接着糸23以外の糸の脆性化が防止される加熱条件に設定される。また加熱工程における加熱条件は、溶融によって熱接着糸23が分断化する加熱条件に設定されることが好ましい。これによって破断工程前であっても、加熱工程後に複数に分断された熱接着糸23を各糸に付着させることができる。すなわち熱接着糸23は、一部を溶融させてもよいし、全体を溶融させてもよい。また熱接着糸23の全体を溶融させて、糸状である原形を維持できなくなるようにすることで、大きな融着部分100を形成することができ、ほつれ防止をさらに確実に行うことができる。

【0051】

加熱条件は、たとえば加熱温度と、加熱時間とが設定される。熱接着糸23が溶融する最低溶融温度をB1と、最低溶融温度で加熱したときに軟化するまでの時間をD1とする。また熱接着糸23以外の糸が脆性化する最低溶融温度をB2と、最低溶融温度で加熱したときに軟化するまでの時間をD2とする。この場合、本実施形態では、加熱工程での加熱温度をB3とし、加熱時間をD3とすると、B1<B3<B2、D1<D3<D2に設定される。

【0052】

本実施形態では、熱接着糸23として10デニール以上300デニール以下、好ましくは10デニール以上50デニール以下のポリエステル系熱可塑性ポリウレタン弾性糸を用いる。また150℃以上200℃以下、好ましくは170℃以上195℃以下の加熱温度で、30sec以上90sec以下の加熱時間、熱処理する。これによって熱接着糸23を溶融させるとともに、残余の糸が脆性化することを防止することができる。また溶融によって熱接着糸23を分断化させることができる。また熱接着糸23は、溶融後固化することによって、溶融前に比べて脆性化、すなわち強度が低下する材料から成ることが好ましい。

【0053】

たとえば加熱時間を一定にした場合、加熱温度を150℃未満とすると、溶融した熱接着糸23と残余の糸との接着力が小さくなる。また接着糸として分断されず、接着糸自身が残り、第2前駆体編地が硬くなってしまう。また加熱温度が200℃を超えると、ナイロンなどの残余の素材が熱脆性化を生じてしまう。これに対して本実施形態では、上述したように加熱温度を150℃以上、200℃以下とすることで、上述した問題が生じることを防止することができる。

【0054】

また繊度が大きくなりすぎると、熱接着糸23が破断しにくい。また繊度が小さくなりすぎると、接着力が小さくなるとともに、融着部分100を大きくすることができない。これに対して熱接着糸23の繊度を10デニール以上300デニール以下とすることで、破断を容易に行うとともに、接着力を維持して、融着部分100を大きくすることができる。熱接着糸23の繊度は、さらに10デニール以上50デニール以下とすることで、熱接着糸23が柄模様に対して目立つことを防止したうえで、鎖編糸21と熱接着糸23との接着力を高めることができる。

【0055】

表1は、本実施形態の編レースであって熱接着糸23を破断させたものと、比較例の編レースであって熱接着糸23を破断させなかったものとの、ほつれ試験結果を示す。

【0056】

【表1】

【0057】

ほつれ試験は、JIS−L−0217 103法に規定される洗濯方法で、繰返し洗濯を行い、レースにほつれが生じるか否かを調べる試験を行った。

【0058】

表2に示すように、熱接着糸23を破断させた本実施形態では、熱接着糸23を破断させていない比較例に比べて、ほつれの度合いが小さい。このことからも、本実施形態の編レースは、比較例に比べてほつれを防止することができるといえる。

【0059】

また熱接着糸23は、溶融紡糸技術で製造されるポリウレタン弾性糸のうち、ポリエーテル系ポリウレタン弾性糸を除くものが好ましい。これによって鎖編糸21から熱接着糸23が解離することを防止して、熱接着糸23の破断を好適に行うことができる。

【0060】

図7は、レース編地120の他の製造工程を示すフローチャートである。まずステップb0で、ステップa1と同様に、編地編成の準備が完了すると、ステップb1に進み、レース編地120の製造を開始する。

【0061】

ステップb1では、ステップb1と同様に、レース編地120の前駆体となる第1前駆体編地20を編成する編地編成工程を行う。編地編成が完了するとステップb2に進む。

【0062】

ステップb2では、編地を予め定める形状に整える熱セット工程を行う。熱セット工程は、予め定める形状に維持させる。たとえば予め定める形状は、平坦な形状であったり、プリーツが形成される形状であったりする。熱セット工程は、第1前駆体編地を伸長させて維持したい形状に保った状態で、熱接着糸23の溶融温度以上に第1前駆体編地を加熱する。これによって熱接着糸23が溶融して他の糸に付着する。熱接着糸23が固化すると、編地は熱セット時に維持された維持形状に保たれ、維持形状から変形することが防止される。このように熱セット工程は、熱接着糸23を溶融する前記加熱工程と、編地を伸長する前記破断工程とを同時に行うこととなる。熱セット工程を完了すると、図1に示すようなレース編地120を形成することができ、ステップb3に進む。

【0063】

ステップb3では、ステップb3の後、形成したレース編地120を用いて、レース編地120が含まれるレース製品が製造され、レース編地120の製造を終了する。

【0064】

以上のように、編地を予め定める形状に整える熱セット工程で、加熱工程と破断工程とを並列して行う。これによって熱セット工程を行うだけで、熱接着糸23を溶融することと、熱接着糸23を複数に破断することができる。このように加熱熱工程と破断工程とを同時に行うことで、製造期間を短縮することができる。本実施形態では、編地を予め定められる形状に整える熱セット工程で、加熱工程と破断工程とを同時に行ったが、熱セットを目的とすることなく、加熱工程と破断工程とを同時に行ってもよい。また加熱工程と破断工程とは、染色工程などの他の工程で行ってもよい。

【0065】

図3に示すように、第1前駆体編地20において、鎖編糸21は、鎖編みされることによって、第1ループ状部分24と第2ループ状部分25とが形成される。第1ループ状部分24と第2ループ状部分25とは、交互に連なってコース方向Cに複数段並んで形成される。ここで、第1ループ状部分24は、ニードルループと称され、第2ループ状部分25は、シンカーループと称される場合がある。

【0066】

第1ループ状部分24と第2ループ状部分25とが交互に連なってコース方向Cに延びることで、ウエール26が形成される。ウエール26は、コース方向Cに並んで複数形成され、それらが互いに連結されることで、鎖編組織、言い換えるとチェーンステッチ組織を形成する。また鎖編糸21が適宜横振りして、ウエール方向Wに隣接するウエール26を連結することで、ほつれ防止機能を有する鎖編組織を形成する。鎖編糸21が横振りする部分をラン止め部分42と称する。

【0067】

各第1ループ状部分24は、大略的にU字状に形成されて、予め定めるコース方向Cおよびコース方向Cに直交するウエール方向Wに大略的に並んで配置される。また各第1ループ状部分24は、コース方向C前段に開く。第1ループ状部分24がウエール方向Wに一列に並んでコースを形成し、第1ループ状部分24がコース方向Cに一列に並んでウエール26を形成する。

【0068】

第2ループ状部分25は、コース方向Cに並ぶ第1ループ状部分24を連結する。たとえば1つの第2ループ状部分25aに注目する。注目する第2ループ状部分25aは、その一端部が、注目する第2ループ状部分25aと同一段の第1ループ状部分24aの端部に連なる。注目する第2ループ状部分25aは、一端部から他端部に向かうにつれて、注目する第2ループ状部分25aのコース方向C前段の第1ループ状部分24bを一方側から他方側に挿通してコース方向C後段に延びて、注目する第2ループ状部分25aと同一段の第1ループ状部分24aを他方側から一方側に挿通してコース方向C後段に延びて、注目する第2ループ状部分25aのコース方向C後段の第1ループ状部分24cの端部に連なる。このようにして各ループ状部分24,25が連鎖状に連結されて、コース方向Cに延びるウエール26が形成される。挿入糸22および熱接着糸23などの各糸22,23は、第1ループ状部分24と第2ループ状部分25との間に挟まれることによって、ウエール26に編込まれる。

【0069】

第1前駆体編地20の表地は、挿入糸22および熱接着糸23によって、第1ループ状部分24が隠れる。したがって第1前駆体編地20の表地は、裏地に比べて、第1前駆体編地20に形成される柄模様およびレース模様が明確となる。

【0070】

たとえば注目する第2ループ状部分25aは、その第2ループ状部分25aのコース方向C前段の第1ループ状部分24bを表地側へ挿通して、その第2ループ状部分25aのコース方向C同段の第1ループ状部分24aを裏地側へ挿通して、コース方向C後段の第1ループ状部分24cに連なる。

【0071】

挿入糸22は、鎖編組織にレース模様を形成するための糸である。挿入糸22は、ウエール方向Wに隣接するウエール26にそれぞれ編込まれることで、ウエール方向Wに隣接する2つのウエール26を連結する。図1および図2に示すように、挿入糸22は、ウエール方向Wに隣接する一方のウエール26から他方のウエール26にわたって延びる横振り部分と、ウエール26に編込まれる挿入糸編込部分とを有する。

【0072】

コース方向Cに並ぶ2つの横振り部分と、横振り部分が連結するウエールとによって囲まれる空間には、編地の厚み方向に挿通する透孔が形成される。挿入糸22の横振り部分が選択的に配置されることで、透孔の形状および配置が調整される。これによって第1前駆体編地20には、透孔の配置および形状によって表わされるレース模様を形成することができる。ここで横振り部分とウエール26とによって囲まれる透孔は、後述する柄糸によって埋められて、柄模様を形成する場合もある。

【0073】

挿入糸22は、第1ループ状部分24よりも表地側に延びる。挿入糸22は、予め設定される第1ループ状部分24と第2ループ状部分25との間を挿通して、ウエール方向Wに延びる。また本実施形態では、鎖編組織には、複数の挿入糸22が編込まれ、各挿入糸22は、ウエール方向Wに並んで編込まれる。各挿入糸22が編込まれる位置は、第1前駆体編地20に形成されるレース模様によって適宜選択される。

【0074】

熱接着糸23は、鎖編糸21および挿入糸22よりも低い融点温度を有する糸によって実現される。本実施形態では、第1前駆体編地20の編成後に行われる加熱工程での加熱状態で、部分的に溶融する糸が用いられる。熱接着糸23は、第1前駆体編地20を構成する鎖編糸21および挿入糸22のほつれを防止するために用いられる。本実施形態では、熱接着糸23は、非被覆糸、すなわち被覆糸によって被覆されていない裸糸、いわゆるベアヤーンによって実現され、その溶融温度が約140℃以上195℃以下のポリウレタン弾性糸によって実現される。熱接着糸23は、自然状態に対して伸長した状態で、鎖編組織に編込まれる。

【0075】

また本実施形態では、熱接着糸23として、ポリウレタン弾性糸のうち低耐熱性のものが用いられる。具体的には、以下の表2のいずれかの熱接着糸23を用いた。

【0076】

【表2】

【0077】

また本実施形態の熱接着糸23は、処理時間が60分で伸長率100%に維持したうえで、湿熱処理温度を105℃とするとセット率は約85%となる。また湿熱処理温度を120℃とするとセット率は約93%となる。また湿熱処理温度を130℃とするとセット率は約93%となる。

【0078】

また処理時間1分で伸長率100%に維持したうえで、湿熱処理温度を120℃とするとセット率は約78%となる。また湿熱処理温度を140℃とするとセット率は約85%となる。

【0079】

熱接着糸23は、ウエールに沿って延び、ウエールを構成する全てのループ状部分に編込まれる。したがって鎖編組織のうちで、単位面積あたりの糸の量が疎な下地部分と、単位面積あたりの糸の量が、下地部分よりも密な柄部分との両方に、熱接着糸23が編込まれる。また本実施形態では、第1前駆体編地20は、複数の熱接着糸23を有し、各熱接着糸23は、ウエール毎にそれぞれ編込まれる。このように鎖編組織の全領域にわたって、熱接着糸23が編込まれる。

【0080】

熱接着糸23は、第1ループ状部分24よりも表地側(図1〜図3では紙面に垂直手前側)に配置され、第2ループ状部分25よりも裏地側に配置される。熱接着糸23は、対応するウエールに沿ってコース方向Cに進むにつれてジグザクに進む。たとえば熱接着糸23は、注目する第1ループ状部分24aと第2ループ状部分25aとの間を、コース方向Cに一方のウエールから他方のウエールに通過すると、注目する第1ループ状部分24cのコース方向C後段(図1〜図3では上方)のコースの第1ループ状部分24cと第2ループ状部分25cとの間を、一方のウエールから他方のウエールに通過する。

【0081】

編成直後には、熱接着糸23は、第1ループ状部分24よりも表地側を通って、挿入糸22よりも第1前駆体編地20の裏地側の領域に延びる。したがって熱接着糸23と挿入糸22とが同じ第1ループ状部分24と第2ループ状部分25との間を挿通する領域では、熱接着糸23は、第1ループ状部分24と挿入糸22との間を挿通する。また挿入糸22は、熱接着糸23と第2ループ状部分25との間を挿通する。この場合、鎖編糸21がコース方向Cに張られることによって、第1ループ状部分24と第2ループ状部分25との曲率半径が小さくなり、熱接着糸23は、挿入糸22と第1ループ状部分24との間に配置されて、挿入糸22および第1ループ状部分24に接触する。

【0082】

本実施形態では、熱接着糸23と挿入糸22とが同じ第1ループ状部分24と第2ループ状部分25との間を挿通する領域では、熱接着糸23と挿入糸22とは、互いに交差して、第1ループ状部分24と第2ループ状部分25とを通過する。具体的には、熱接着糸23は、注目する第1ループ状部分24aがコース方向Cの前段(図1〜図3では下方)の第2ループ状部分25bと連なる側から、注目する第1ループ状部分24aとコース方向Cの同段コースの第2ループ状部分25aを通過する。

【0083】

これに対して、挿入糸22は、注目する第1ループ状部分24aがコース方向Cの前段の第2ループ状部分25bと連なる側と反対側から、注目する第1ループ状部分24aとコース方向Cの同段コースの第2ループ状部分25aを通過する。この場合、第1前駆体編地20がコース方向Cに緊張されることによって、第2ループ状部分25をともに通過する部分31で、熱接着糸23と挿入糸22とが近接する。

【0084】

このように本実施形態では、第1前駆体編地20において、熱接着糸23と挿入糸22とがともに、鎖編糸21に編込まれる部分では、熱接着糸23と挿入糸22とで、第1ループ状部分と第2ループ状部分との間を挿通する方向がそれぞれ異なる。

【0085】

これによって挿入糸22と熱接着糸23とが接触する接触量を少なくすることができ、加熱工程で溶融した熱接着糸23を鎖編糸21に付着しやすくすることができ、レース編地120において、鎖編糸21に融着部分100を形成しやすくすることができる。また本実施形態では、熱接着糸23以外に挿入糸が設定されたが、他の糸であってもよい。たとえば熱接着糸23に沿わせずに交差させる糸としては、編レースに模様を形成するための柄糸またはジャカード糸や、編レースに伸縮性を持たせるための伸縮糸であってもよい。

【0086】

また編成直後では、鎖編組織に編込まれる挿入糸22および熱接着糸23は、鎖編組織に完全に拘束されてはいないので、挿入糸22と熱接着糸23とが接触する複数部分のうちのいくらかは、熱接着糸23が挿入糸22よりも表地側に配置される部分が存在する場合がある。この場合であっても、挿入糸22と熱接着糸23とが接触する複数部分のうちのほとんどは、熱接着糸23が挿入糸22よりも裏地側に配置されることになる。

【0087】

また鎖編糸21および挿入糸22の繊度は、50デニール以下、特に40デニール以下のマルチフィラメントが用いられる。鎖編糸21の繊度は、編レース製品として用いられるときに切断しない太さで、可及的に細いものが用いられる。たとえばナイロン(ポリアミド系合成繊維)、レーヨン、ポリエステル、アクリル、ウール、綿、麻、レーヨンおよびポリプロピレン等の各種の繊維によって実現可能である。また、このような本実施形態で用いた各種糸は例示に過ぎず、他の種類の糸を用いてもよい。本実施形態では、鎖編糸21は、ナイロン繊維からなり、その繊度は30デニールのものが選択される。また挿入糸22は、マルチフィラメント繊維からなり、30デニールのものが選択される。

【0088】

また熱接着糸23の繊度は、10デニール以上、300デニール以下のポリウレタン弾性糸が用いられる。またポリウレタン弾性糸のほか、溶融温度が比較的低くて、熱可塑性を有する材料であればよく、ポリアミド系合成繊維などによって実現されてもよい。また非伸縮性の糸を用いて、熱接着糸23としてもよい。

【0089】

本実施形態の第1前駆体編地20は、編成後に熱接着糸23の溶融温度以上であって、残余の糸21,22の融点温度未満で加熱される。これによって熱接着糸23の一部が部分的に溶解する。溶解部分の一部は、隣接する鎖編糸21および挿入糸22に付着する。この状態で固化することで、熱接着糸23に接する鎖編糸21および挿入糸22が、熱接着糸23から遊離することを防止することができる。また熱接着糸23に接する各糸21,22を、熱接着糸23によって互いに接着させることができる。これによって各糸の連結状態が維持され、糸のほつれを防止することができる。

【0090】

このように熱接着糸23が他の糸と付着した付着部分で鎖編組織の結束が強化される。具体的には、第1ループ状部分24と第2ループ状部分25とが熱接着糸23を介して接着される。これによって鎖編糸21の一部が分断されたとしても、第1ループ状部分24から第2ループ状部分25が遊離することを防止することができる。これによって鎖編糸21のほどけが第1ループ状部分24と第2ループ状部分25との接着部分で阻止され、接着部分を超えて鎖編糸21がほどけることを防止することができる。したがって上述した熱接着糸23の破断前の第2前駆体編地20Aにおいても、ほどけを防止する効果を有する。以下、第2前駆体編地20Aについてのほつれ防止効果について述べる。

【0091】

図8は、本実施形態の第2前駆体編地20Aのほどけ防止を説明するための編成図であり、図9は、比較例のレース編地10Aを示す編成図である。図8には、熱接着糸23が編込まれた第1前駆体編地20を加熱した第2前駆体編地20Aを示す。また図9に示す比較例のレース編地10Aは、熱接着糸23が編込まれていないレース編地10Aを示す。

【0092】

図9に示すように比較例のレース編地10Aでは、コース方向Cに並ぶ2つの第2ループ状部分25が分断部分40,41で断ち切れた場合、コース方向C後段の分断部分40が表地側に引っ張られることで、鎖編糸21が係止される部分が断たれて、分断部分40よりもコース方向C前段に沿って鎖編組織がほどけてしまう。比較例のレース編地10Aでは、鎖編組織のほどけは、コース方向前段に沿って進行し、ラン止め部分42に達して、ラン止め部分42でほどけが抑制される。したがってほどけの進行を短くするためには、ラン止め部分42を増やす必要がある。ラン止め部分42が増えると、ウエール方向Wに延びる糸が増えてしまい、レース編地10Aの透け感が損なわれる。

【0093】

これに対して図8に示すように、本実施形態の第2前駆体編地20Aでは、熱接着糸23がコース方向Cに延びるので、コース毎に同段の第1ループ状部分24と第2ループ状部分25とが接着される。

【0094】

本実施形態の第2前駆体編地20Aでは、コース方向Cに並ぶ2つの第2ループ状部分25が分断部分40,41で断ち切れた場合、コース方向C後段の分断部分40が表地側に引っ張られたとしても、コース方向C後段の分断部分40よりもコース方向C後段で第1ループ状部分24と第2ループ状部分25とが接着された接着部分44が存在するので、この接着部分44で鎖編組織のほどけが阻止され、さらなるほどけの進行が防止される。したがって比較例のレース編地10Aに比べて鎖編組織がほどけることを防止することができる。また接着部分43,44でほどけが抑制されるので、ラン止め部分42を減らすまたは無くすことができ、比較例に比べて編レースの透け感を向上することができる。また本実施形態では、各コース方向C毎に、コース方向C同段の第1ループ状部分24と第2ループ状部分25とが接着されるので、第2ループ状部分25の一部が分断されたとしても、ウエールがコース方向Cに分断されることを防止することができる。このように本実施形態では、ウエールに沿って延びて熱接着糸23が編成されるので、鎖編組織について、コース方向Cの結束を高くすることができ、耐久性を向上することができる。

【0095】

図10は、本実施形態の第2前駆体編地20Aのほつれを説明するための編成図であり、図11は、比較例のレース編地10Aを示す編成図である。図10には、熱接着糸23が編込まれた第1前駆体編地20を加熱した第2前駆体編地20Aを示す。また図11に示す比較例のレース編地10Aは、熱接着糸23が編込まれていないレース編地10Aを示す。図10および図11には、複数のウエールにわたって挿入糸22が編込まれる。

【0096】

図11に示すように比較例のレース編地10Aでは、挿入糸22が、分断部分45で断ち切れた場合、挿入糸22のうちで分断部分45よりも、1または複数のウエールを超えたウエール方向W一方側の部分46が、ウエール方向W一方側に引っ張られることで、分断部分45がウエールを抜けて挿入糸22がレース編地10Aから抜けてしまう。たとえば挿入糸22は、鎖編糸21との摩擦力によって移動することが阻止される程度であるので、大きな力が与えられることで、挿入糸22が編込部分からずれたり、抜け落ちたりしてしまうことがある。

【0097】

これに対して図10に示すように、本実施形態の第2前駆体編地20Aでは、熱接着糸23が各ウエール26に編込まれるので、ウエール毎に挿入糸22が、第1ループ状部分24および第2ループ状部分25に接着される。

【0098】

本実施形態の第2前駆体編地20Aでは、挿入糸22が、分断部分45で断ち切れた場合、挿入糸22のうちで分断部分45よりも、1または複数のウエールを超えたウエール方向W一方側の部分46が、ウエール方向W一方側に引っ張られたとしても、挿入糸22とウエール26との接着部分47,48とが接着されることで、分断部分45がウエール26を抜けることが防止され、挿入糸22のずれが進行することが防止される。このように本実施形態では、挿入糸22は、熱接着糸23による接着力によって鎖編組織に固定されるので、挿入糸22のずれおよび抜け落ちを防止することができる。

【0099】

またウエール方向Wに隣接するウエール26は、挿入糸22を介して、互いに接着されることで、隣接するウエールの間隔が、広がったり狭まったりすることが防止され、レース編地120のレース模様が乱れることを防止することができる。

【0100】

このように本実施形態によれば、第2前駆体編地20Aを構成する各糸のほつれを防止することができる。また第2前駆体編地20Aの熱接着糸23を複数に破断してレース編地120を形成したとしても、レース編地120は、第2前駆体編地20Aで達成したほつれ防止効果をさらに向上する。これによってレース編地120の縫製または裁断などの製造状態に起因する糸のほつれ、着用または洗濯などの使用状態に起因する糸のほつれを防止することができ、品質を向上することができる。

【0101】

また本実施形態によれば、熱接着糸23は、表面部分が熱溶融性を有する裸糸である。したがって第1前駆体編地20が加熱されると、熱接着糸23のうちで鎖編糸21に接触する部分が溶けて、鎖編糸21に付着する。また熱接着糸23のうちで挿入糸22に接触する部分が溶けて、挿入糸22に付着する。このように本実施形態によれば、熱接着糸23のうちで、他の糸と直接接触する露出部分が、他の糸と付着する部分となるので、熱接着糸23が他の糸に付着する付着量を増やすことができ、接着力を向上することができる。したがって、各糸のほつれをさらに確実に防止することができる。

【0102】

また非被覆糸、すなわち被覆糸によって被覆されていない裸糸で熱接着糸23を実現することで、下地部の糸の量をさらに減らすことができ、下地部と柄部との糸の疎密差を大きくして、レース編地120の透け感を向上することができ、柄模様をはっきりとさせることができる。

【0103】

また本実施形態に従えば、鎖編組織の全領域にわたって熱接着糸23が編込まれるので、レース編地120の全体における糸のほつれを防止することができる。たとえばレース編地120が任意の位置で縫製されたり裁断されたりしたとしても、縫製部分および裁断部分から糸がほつれることを防止することができる。

【0104】

またレース編地120全体にわたる糸のほつれを防止することができるので、たとえばアイラッシュレースを形成するためのレース編地として本実施形態のレース編地120を用いても、まつげ状部分のほつれを防止することができる。またレース編地120を任意の位置でカットするモチーフカットについても、そのカット部分のほつれを防止することができ、広幅レースなどにも応用が可能となる。またレース編地120全体にわたるほつれを防止することができるので、耐久性が要求される上着の一部にもレース編地120を用いることができる。このように本実施形態によれば、レース編地120全体にわたって糸のほつれを防止することができるので、使用用途を広げることができる。

【0105】

また本実施形態に従えば、熱接着糸23および挿入糸22は、第1ループ状部分24と第2ループ状部分25との間を挿通することで、鎖編組織に編込まれる。レース編地120は、鎖編組織に編込まれる挿入糸22に対して、第1ループ状部分24が配置される側の面が裏の面となり、その反対側の面が表の面となる。本実施形態では、熱接着糸23と挿入糸22とが共通して編込まれる部分には、挿入糸22は、熱接着糸23よりも表方向Z1に配置される。したがってレース編地120を表の面から見ると、挿入糸22によって、熱接着糸23および第1ループ状部分24が隠れる。

【0106】

このように挿入糸22によって熱接着糸23を隠すことができ、熱接着糸23を表の面から見え難くすることができる。これによってレース編地120に形成される模様を明確にすることができる。また熱接着糸23が溶けたとしても、表の面から見た柄模様に与える影響を少なくすることができる。また熱接着糸23が、第1ループ状部分24と挿入糸22との間を通過することによって、第1ループ状部分24と挿入糸22とを接着させることができ、挿入糸22が鎖編組織から離脱することを防止することができる。

【0107】

また本実施形態では、熱接着糸23と挿入糸22とが同じ第1ループ状部分24と第2ループ状部分25との間を挿通する領域では、熱接着糸23と挿入糸22とは、互いに異なる方向にループ状部分25を通過する。この場合、レース編地120をウエール方向Wに引っ張ることで、熱接着糸23と挿入糸22とで囲まれた領域が互いにウエール方向Wに近接して、熱接着糸23、挿入糸22、第1ループ状部分24および第2ループ状部分25が互いに接近する接近部分34が生じる。このようにウエール方向Wに引っ張った状態で第1前駆体編地20を加熱することで、接近部分34で熱接着糸23の一部を溶かすことができ、熱接着糸23、挿入糸22、第1ループ状部分24および第2ループ状部分25を接着する接着力を高めることができる。

【0108】

また本実施形態では、熱接着糸23の繊度は、10デニール以上300デニール以下に設定され、鎖編糸は、20デニール以上で70デニール以下に設定される。熱接着糸23が10デニール未満であると、編レースの熱接着糸のすべてが溶けるおそれがあり、また熱接着糸23の一部が溶けるようにしても、他の糸と熱接着糸23との接着量が不足するおそれがある。この場合、糸のほつれが生じてしまう場合がある。また熱接着糸23が300デニールを超えると、熱接着糸23に下地部と柄部との糸の疎密差が少なくなることに起因して、編レースのすけ感が低下し、美感が低下してしまう。また編レースが硬くなってしまう。これに対して、本実施形態では、熱接着糸23の繊度を10デニール以上でかつ300デニール以下とすることで、糸のほつれを解消するとともに、美感の低下を抑えることができる。また熱接着糸23は、70デニール以下であることによって、美感の低下をさらに抑えることができる。

【0109】

図12は、第1実施形態の第1前駆体編地20を編成するためのラッシェル編機60の編成部を示す側面図である。第1前駆体編地20は、たとえばバックジャカードラッシェル編機によって編成することができる。バックジャカードラッシェル編機60(以下単に編機60と称する)は、鎖編糸21、挿入糸22、熱接着糸23を編み針72近傍に設けられる編成位置73に向けて導糸する導糸手段を有する。本実施形態では、熱接着糸23を編成位置73に向けて導糸する導糸手段が、挿入糸22を編成位置73に向けて導糸する導糸手段よりも、編機後方に配置される。ここで編機後方とは、編み針72の背面からフック部へ向かう方向である。

【0110】

具体的には、編機が有する導糸手段は、熱接着糸用筬61、ジャカードバー62,63、複数の柄筬64、および地筬65によって実現される。鎖編糸21は地筬65に通糸され、挿入糸22はジャカードバー62,63に通糸され、熱接着糸23は熱接着糸用筬61に通糸される。また柄模様を形成するための糸である柄糸がウエール26に編込まれる場合には、それらの柄糸は、複数の柄筬64に通糸される。以下、熱接着糸23および挿入糸22のほかに、柄糸が編込まれる場合について説明する。

【0111】

このような各導糸手段61〜65は、編み針72が鎖編糸21を捕捉する編成位置73に向かって、放射状に並び、編み針72が鎖編糸21を捕捉する方向となる編機後方に向かうにつれて、地筬65、複数の柄筬64、ジャカードバー62,63、熱接着糸用筬61の順に配置される。したがって各糸は、鎖編糸21、複数の柄糸、挿入糸22および熱接着糸23の順で、予め定める編成位置から編機後方に並ぶ。

【0112】

編み針72は、編機前後方向に直交する方向に複数並んで形成され、各編み針72を保持する保持手段となるニードルバー69に固定される。ニードルバー69は、各編み針72を昇降運動する。またニードルバー69が動作して、各導糸手段61〜65に導糸される各糸が予め定める編成位置に導かれる。

【0113】

それぞれの導糸手段61〜65は、対応する各糸を、編み針72の昇降運動に同期して、編み針72に対して編機後方の空間で対応する各糸を、編み針72が並ぶ方向に移動させるオーバーラップ(編目編成運動)と、編み針72に対して編機前方の空間で対応する各糸を、編み針72が並ぶ方向に移動させるアンダーラップ(挿入運動)とを行う。またこれらのラップ運動に加えて編み針72が並ぶ方向に直交する方向に移動するいわゆるスイング(揺動運動)がなされる。具体的には、2つのスイング動作がある。

【0114】

第1のスイング動作であるスイングイン(バックスイング)動作では、編み針72の側方を通過して、編み針72に対して編機後方の空間から編機前方の空間に対応する各糸を移動させる。また第2スイング動作であるスイングアウト(フロントスイング)動作では、編み針72の側方を通過して、編み針72に対して編機前方の空間から編機後方の空間に対応する各糸を移動させる。各導糸手段61〜65に取付けられたガイドが動作することによって、対応する各糸が編み針72のまわりを予め定められる経路に従って通過し、対応する各糸を含む編地が形成される。

【0115】

また編成部は、ステッチコームバー71、トリックプレートバー68およびトングバー70を備える。トングバー70は、先端部に各編み針に対応した複数のトングが形成される。編機60は、導糸手段61〜65およびニードルバー69の動作によって、上述した第1前駆体編地20を編成する。そしてステッチコームバー71の編成補助作用によって編成された第1前駆体編地20を補助編成し、トリックプレートバー68を通過させて、編成部の近傍に設けられる巻き取り部によって、第1前駆体編地20を巻き取る。

【0116】

図13は、鎖編部分の編み針72と地筬65との動きを説明するために模式的に示す断面図であり、図13(1)〜図13(5)の順に鎖編糸21の鎖編部分の編成作業が進む。編み針72は、先端部に鎖編糸21を係止するフック部50が形成され、基端部に編み針幹51が形成される。またトングバー70の先端部には、フック部50によって形成される開口を開閉するためのトング52が形成される。編み針72およびトング52は、地筬65に対して個別に昇降可能に形成される。図13を用いて、まずウエール26の編成についてのみ説明し、ウエール26に編込まれる挿入糸22および熱接着糸23については後述する。

【0117】

図13(1)に示すように、地筬65が編み針72の前方に配置された状態で、フック部50が、鎖編糸21によって形成される新たな第1ループ状部分24jを引っ掛け、トング52がフック部50の開口を塞ぐ。次に図13(2)に示すように、編み針72がトング52に対して地筬65に向かって上昇する。これによってフック部50の開口が開放されて、フック部50が引っ掛けた鎖編糸21の第1ループ状部分24jがフック部50から抜け出て、編み針幹51に移動する。

【0118】

次に図13(3)に示すように、地筬65が編み針72に対してバックスイングする。次に、地筬65がオーバーラップし、さらにフロントスイングする。これによって地筬65に導糸される鎖編糸21が、編み針72を巻き込むように移動して、新しい第1ループ状部分24kを形成する。この新しい第1ループ状部分24kは、フック部50によって引っ掛けられる。次に図13(4)に示すように、トング52がフック部50に向かって上昇し、フック部50の開口を塞ぐ。このとき編み針72には、編み針幹51に形成される古い第1ループ状部分24jとフック部50が係止する新しい第1ループ状部分24kとが形成される。

【0119】

次に図13(5)に示すように、編み針72とトング52とがともに降下することによって、古い第1ループ状部分24jが編み針72を抜出て、トリックプレート53側に移動する。そして地筬65が編み針72の前方に配置された状態で、フック部50が鎖編糸21によって形成される新たな第1ループ状部分24kを引っ掛け、図13(1)とほぼ同じ状態となる。そして図13(1)〜図13(5)を用いて示した動作サイクルを繰返すことによって、第1ループ状部分24が順次形成されるとともに、各第1ループ状部分24j,24kを連結する第2ループ状部分25jが順次形成されるウエール26が形成される。本実施例では、地筬65が適宜アンダーラップすることによって、複数のウエール26がコース方向Cに連結される。このようなウエール26の編成作業を行いながら、挿入糸22および熱接着糸23などの挿入糸をウエール26に編込むことによって、本実施形態の第1前駆体編地20を編成することができる。

【0120】

図14は、ジャカードバー62および熱接着糸用筬61の動きを説明するために模式的に示す断面図であり、図14(1)〜図14(3)の順に動作が進む。図14(1)は図13(3)に、図14(2)は図13(4)に、図14(3)は図13(5)にそれぞれ対応し、それぞれジャカードバー62および熱接着糸用筬61を加えて示す図である。上述したように編機60は、鎖編糸を導糸する地筬65よりも、ジャカードバー62,63のほうが編機後方に配置される。またジャカードバー62,63よりも、熱接着糸用筬となる熱接着糸用筬61のほうが編機後方に配置される。

【0121】

図14(1)および図14(3)に示すように、地筬65が編み針72に対して編機後方に配置される状態では、ジャカードバー62および熱接着糸用筬61もまた編み針72に対して編機後方に配置される。また図14(2)に示すように、地筬65が編み針72に対して編機前方に配置される状態では、ジャカードバー62および熱接着糸用筬61もまた編み針72の前方に配置される。

【0122】

またジャカードバー62および熱接着糸用筬61は、図14(2)に示すように、地筬65がバックスイングした状態で、アンダーラッピングすることで、導糸される熱接着糸23および挿入糸22が鎖編糸21を跨ぐ。この状態で、鎖編糸21によって新たにループを形成すると、そのループに熱接着糸23および挿入糸22が編込まれることになる。このように熱接着糸用筬61およびジャカードバー62は、地筬65のスイング動作に同期して動作する。

【0123】

ジャカードバー62が熱接着糸用筬61よりも編機前方に配置される。これによって、地筬65によって形成される鎖編部分に熱接着糸23および挿入糸22が編込まれる場合、編成位置に導糸される熱接着糸23のほうが、編成位置に導糸される挿入糸22よりも編機後方に配置され、挿入糸22のほうが熱接着糸23よりも第1前駆体編地20の表面側に位置することになる。

【0124】

図15は、図3におけるS領域を模式的に示す組織図であり、図15(1)に鎖編糸21の組織図を示し、図15(2)に熱接着糸23の組織図を示す。

【0125】

たとえば任意の位置にある編み針72を第1編み針72aとし、第1編み針72aに対してウエール方向W一方側に隣接する編み針72を第2編み針72bとし、第2編み針72bに対してウエール方向W一方側に隣接する編み針72を第3編み針72cとする。第1編み針72aと第1編み針72aに対してウエール方向W他方側に配置される編み針72との間の間隔を第1編み針間L1とし、第1編み針72aと第2編み針72bとの間の間隔を第2編み針間L2とし、第2編み針72bと第3編み針72cとの間の間隔を第3編み針間L3とし、第3編み針72cと第3編み針72cに対してウエール方向W一方側に配置される編み針72との間の間隔を第4編み針間L4とする。

【0126】

各鎖編糸21を導糸する地筬65は、各鎖編糸21について同様の編成動作を行う。第1コースC1において、第2編み針72bに鎖編糸21を引っ掛ける鎖編糸ガイドに注目して説明し、残余の鎖編糸ガイドについての説明を省略する。

【0127】

図15(1)に示すように、第1コースC1では、注目する鎖編糸ガイドは、第3編み針間L3をバックスイングし、オーバーラップして第2編み針間L2を通ってフロントスイングする。第2コースC2では、注目する鎖編糸ガイドは、第2編み針間L2をバックスイングし、オーバーラップして第2編み針間L2を通ってフロントスイングする。

【0128】

第3コースC3では、注目する鎖編糸ガイドは、第4編み針間L4にアンダーラップし、第4編み針間L4をバックスイングし、オーバーラップして第3編み針間L3を通ってフロントスイングする。第4コースC4では、注目する鎖編糸ガイドは、第3編み針間L3をバックスイングし、オーバーラップして第4編み針間L4を通ってフロントスイングする。第5コースC5では、注目する鎖編糸ガイドは、第4編み針間L4をバックスイングし、オーバーラップして第3編み針間L3を通ってフロントスイングする。

【0129】

第6コースC6では、第4コースC4と同様の動作を行い、第7コースC7では、第5コースC5と同様の動作を行う。第8コースC8では、注目する鎖編糸ガイドは、第4編み針間L4にアンダーラップし、第4編み針間L4をバックスイングし、オーバーラップして第3編み針間L3を通ってフロントスイングする。第9コースC9では、注目する鎖編糸ガイドは、第2編み針間L2にアンダーラップし、第2編み針間L2をバックスイングし、オーバーラップして第3編み針間L3を通ってフロントスイングする。

【0130】

このように地筬65は、鎖編糸21ごとに設けられるガイドを用いて、各コースで各編み針72に、所定の鎖編糸21を引っ掛ける動作を繰返し行う。これによって、連鎖状に延びる鎖編部分を形成することができる。また本実施形態では、編機60は、各コースで編み針72に鎖編糸21を引っ掛ける過程で、適宜アンダーラップさせる。これによって第2ループ状部分25をウエール方向W一方側およびウエール方向W他方側に横振りさせることができ、ウエール方向Wに隣接するウエール26を連結して、ほつれ防止機能を有する鎖編組織を形成することができる。

【0131】

熱接着糸用筬61によって熱接着糸23は、地筬65に同期してスイング動作を行う。各熱接着糸23を導糸する熱接着糸用筬61は、各熱接着糸23について同様の編成動作を行う。第1コースC1において、第2編み針間L3に熱接着糸23を位置させる熱接着糸ガイドについて注目して説明し、残余の熱接着糸ガイドについての説明を省略する。

【0132】

図15(2)に示すように、第1コースC1では、注目する熱接着糸ガイドは、第2編み針間L2をアンダーラップして、第3編み針間L3に達する。また第2コースC2では、第3編み針間L3をアンダーラップして、第2編み針間L2に達する。注目する熱接着糸ガイドは、第2コースC2以降、第1コースC1および第2コースの動作を順に繰返す。このように熱接着糸23は、熱接着糸用筬61によって、地筬65のスイング動作と同期して、隣接する2つの編み針間の間をアンダーラップして往復する。

【0133】

また熱接着糸以外の挿入糸、たとえば挿入糸22についても、ジャカードバー62が地筬65のスイング動作と同期して、予め定める位置で予め定める距離と方向とについてアンダーラップを繰返す。同様に柄糸についても、柄筬64が地筬65のスイング動作と同期して、予め定める位置で予め定める距離と方向とについてアンダーラップを繰返す。

【0134】

このように熱接着糸用筬61、ジャカードバー62,63、複数の柄筬64、地筬65および編み針72が編成動作を行うことで、S領域に形成するレース編地部分を形成することができる。編機60は、編機後方に向かうにつれて、地筬65、ジャカードバー62,63および熱接着糸用筬61の順に配置されることによって、挿入糸22を熱接着糸23よりも、第1前駆体編地20の表側に配置することができ、図2に示す本実施形態の第1前駆体編地20を形成することができる。

【0135】

図16は、編レース製品の製造手順を示すフローチャートである。まず、ステップs0で、編成すべき編レースの模様を決定すると、ステップs1に進む。ステップs1では、鎖編糸21、挿入糸22、熱接着糸23および柄糸を用意し、ステップs0で決定した模様となるように、編機60の各導糸手段の動作プログラムを入力する。次に、編機60を動作させる。これによって所望の模様を有する第1前駆体編地20を編成することができる。第1前駆体編地20の編成作業が完了するとステップs2に進む。

【0136】

ステップs2では、ステップs1で編成した第1前駆体編地20を染色し、染色が完了すると、ステップs3に進む。ステップs3では、第1前駆体編地20を整えるために、第1前駆体編地20を予め定める温度に加熱する。このとき、第1前駆体編地20は、ウエール方向Wに引っ張られた状態で加熱される。これによって編地が整うとともに、上述した熱接着糸23の一部が溶融し、隣接する他の糸に付着する。第1前駆体編地20の加熱を予め定める温度で予め定める時間加熱し、ステップs4に進む。本実施形態では、180℃〜195℃に保った状態で、60秒維持することによって、レース編地120を製造する。レース編地120は、第1前駆体編地20が加熱されているので、熱接着糸23の一部が他の糸に固着している。またレース編地120は、ステップs2工程後に比べて引っ張られているので、熱接着糸23が複数に分断されている。

【0137】

ステップs4では、レース編地120を裁断するとともに、裁断したレース編地120を縫製することによって、編レース製品を製造し、編レース製品を製造するとステップs5に進み、作業を終了する。

【0138】

ステップs5における裁断縫製工程時には、熱接着糸23の一部が他の糸に固着しているので、鎖編組織の結束が強化されている。したがって裁断または縫製時に、各糸がほつれることが防止され、製造される編レース製品の歩留まりを向上して、品質を向上することができる。また製造された編レース製品についても鎖編組織の結束が強化されているので、着用または洗濯などの使用に起因するほつれを抑えることができ、編レース製品の耐久性を向上することができる。

【0139】

またステップs3に示す加熱工程において、第1前駆体編地20をウエール方向Wに引っ張った状態で加熱することによって、ループ状部分24,25に挿入糸22と熱接着糸23とが近接することになる。これによって熱接着糸23によって、ループ状部分24,25と挿入糸22とを強固に接着することができる。

【0140】

図17は、本発明の第2実施形態である第1前駆体編地20Bの一部を模式的に示す編成組織図である。第2実施形態の第1前駆体編地20Bは、第1実施形態の第1前駆体編地20に比べて熱接着糸23が第2ループ状部分25を通過する方向が異なり、他の構成については同様である。したがって第1実施形態の第1前駆体編地20と同様の構成については、同様の参照符号を付して、説明を省略する。

【0141】

本実施形態では、熱接着糸23は、挿入糸22と同方向に第2ループ状部分25を通過し、第1ループ状部分24と、挿入糸22との間を挿通する。具体的には、熱接着糸23および挿入糸22は、注目する第1ループ状部分24aがコース方向前段C1の第2ループ状部分25bと連なる側と反対側から、注目する第1ループ状部分24aとコース方向同段の第2ループ状部分25aを通過する。

【0142】

このように熱接着糸23が挿入糸22と同方向に第2ループ状部分25を挿通することで、挿入糸22と熱接着糸23との接触部分を増やすことができ、熱接着糸23が挿入糸22を接着する接着力を向上することができる。これによって挿入糸22のほつれをさらに確実に防止することができる。

【0143】

また他の実施形態として、熱接着糸23および挿入糸22は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側から、注目する第1ループ状部分24aとコース方向C同段の第2ループ状部分25aを通過する場合も本発明に含まれる。

【0144】

また熱接着糸23は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側から、注目する第1ループ状部分24aとコース方向C同段の第2ループ状部分25aを通過し、挿入糸22は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側と反対側から、注目する第1ループ状部分24aとコース方向C同段の第2ループ状部分25aを通過する場合も本発明に含まれる。

【0145】

図18は、本発明の第3実施形態である第1前駆体編地20Dの一部を模式的に示す編成組織図である。図19は、鎖編糸21、熱接着糸23および伸縮糸27以外の糸を省略して第1前駆体編地20Dを模式的に示す編成組織図である。第3実施形態の第1前駆体編地20Dは、第2実施形態の第1前駆体編地20Bに比べて、熱接着糸23とは別に、伸縮性を有する伸縮糸27がさらに編込まれ、他の構成については同様である。したがって第1実施形態の第1前駆体編地20と同様の構成については、同様の参照符号を付して、説明を省略する。

【0146】

第3実施形態の第1前駆体編地20Dは、熱接着糸23とは別に伸縮糸27が伸長状態で編込まれることで、編成後の第1前駆体編地20Dが収縮する。これによって第1前駆体編地20Dに伸縮性を与えることができる。たとえば伸縮糸は、ポリウレタン弾性糸、いわゆるスパンデックスが用いられる。

【0147】

伸縮糸27は、挿入糸22よりも第1ループ状部分24側を延びる。また伸縮糸27と熱接着糸23とは、交差する方向に第2ループ状部分25を通過して、鎖編組織に編込まれる。言換えると、熱接着糸23は、伸縮糸27とは異なる方向に延びて編込まれる。伸縮糸27は、各ウエールに編込まれて、それぞれウエールに沿ってコース方向Cに進みにつれてジグザグに通過する。

【0148】

本実施形態では、伸縮糸27は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側から、注目する第1ループ状部分24aとコース方向同段の第2ループ状部分25aを通過する。また挿入糸22および熱接着糸23は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側と反対側から、注目する第1ループ状部分24aとコース方向C同段の第2ループ状部分25aを通過する。したがって伸縮糸27と熱接着糸23と挿入糸22とがともに同じループを通過する部分では、伸縮糸27が、熱接着糸23および挿入糸22に交差する。

【0149】

第3実施形態のように伸縮糸27が第1前駆体編地20Dに編込まれた場合についても、第1実施形態と同様の効果を得ることができる。すなわち熱接着糸23が、他の糸を接着することによって、各糸のほつれを防止することができる。また熱接着糸23が、伸縮糸27と鎖編糸21とを接着することによって、伸縮糸27が鎖編組織から抜ける、いわゆるスパン抜けを防止することができる。

【0150】

また第3実施形態では、第1前駆体編地20Dをウエール方向Wに引っ張ることで、伸縮糸27と挿入糸22とで囲まれた領域が互いにウエール方向Wに近接して、熱接着糸23、挿入糸22、伸縮糸27、第1ループ状部分24および第2ループ状部分25が互いに接近する接近部分34が生じる。このようにウエール方向Wに引っ張った状態で第1前駆体編地20Dを加熱することで、接近部分34で熱接着糸23の一部を溶かすことができ、熱接着糸23、伸縮糸27、挿入糸22、第1ループ状部分24および第2ループ状部分25を接着する接着力を高めることができる。

【0151】

本実施形態では、挿入糸22と熱接着糸23とが同方向に延びることによって、熱接着糸23が挿入糸22に接触する接触部分を増やすことができ、挿入糸22が抜けることをより確実に防止することができる。また熱接着糸23と伸縮糸27とが交差することによって、熱接着糸23が伸縮糸27に接着して、伸縮糸27を拘束する拘束部分を少なくすることができる。これによってレース編地の伸縮性の低下を抑えつつ、スパン抜けを防止することができる。

【0152】

また本実施形態では、第1前駆体編地20において、熱接着糸23と伸縮糸27とがともに、鎖編糸21に編込まれる部分では、熱接着糸23と伸縮糸27とで、第1ループ状部分と第2ループ状部分との間を挿通する方向がそれぞれ異なる。

【0153】

これによって伸縮糸27と熱接着糸23とが接触する接触量を少なくすることができ、加熱工程で溶融した熱接着糸23を鎖編糸21に付着しやすくすることができ、レース編地120において、鎖編糸21に融着部分100を形成しやすくすることができる。

【0154】

熱接着糸23と伸縮糸27とがポリウレタン系の同類の素材であって、鎖編糸21がナイロン(ポリアミド系合成繊維)等の熱接着糸23とは異なる素材である場合がある。この場合、熱接着糸23は、同類の素材からなる伸縮糸27に付着すると解離し難いのに対して、異なる素材からなる鎖編糸21に付着すると解離しやすい。

【0155】

この場合、伸縮糸27と鎖編糸21との両方に熱接着糸23が付着した場合には、鎖編糸21から解離しやすくなる。本実施形態では、伸縮糸27と鎖編糸21との両方に熱接着糸23が付着することを防止することができるので、鎖編糸21から熱接着糸23が解離する可能性を低減することができ、融着部分100が鎖編糸21に残留させやすくすることができる。

【0156】

図20は、本発明の第4実施形態である第1前駆体編地20Eの一部を模式的に示す編成組織図である。第4実施形態の第1前駆体編地20Eは、第3実施形態の第1前駆体編地20Dに比べて、伸縮糸27の延びる方向が異なり、他の構成については同様である。本実施形態では、伸縮糸27は、注目する第1ループ状部分24aがコース方向C前段の第2ループ状部分25bと連なる側と反対側から、注目する第1ループ状部分24aとコース方向C同段の第2ループ状部分25aを通過する。したがって伸縮糸27、挿入糸22および熱接着糸23がともに同じ第2ループ状部分25を通過する場合には、同方向に通過する。伸縮糸27、挿入糸22および熱接着糸23がともに同じ第2ループ状部分を通過する部分では、それらの各糸22,23,27が近接した位置に位置する。したがって熱接着糸23が溶融した場合には、挿入糸22と伸縮糸27との接着力を高めることができる。

【0157】

図21は、第3,4実施形態の第1前駆体編地20D,20Eを編成するためのバックジャカードラッシェル編機60Cの編成部を示す側面図である。編機60は、ジャカードバー62と、熱接着糸用筬61との間に、伸縮糸27を編成位置73に向けて導糸する導糸手段となる伸縮糸用筬66が配置される。その他の構成については、図12に示す編機と同様であるので説明を省略する。

【0158】

このように伸縮糸用筬66および熱接着糸用筬61が配置されることで、挿入糸22よりも裏側に伸縮糸用筬66および熱接着糸用筬61が配置されることなる。これによって、レース編地120を表側から見た場合に、挿入糸22によって伸縮糸27および熱接着糸23が隠れることになる。これによってレース編地の模様を明確にすることができる。またジャカードバー62,63、伸縮糸用筬66および熱接着糸用筬61の動作を異ならせることによって、第3および第4実施形態に示す第1前駆体編地20D,20Eを編成することができる。また伸縮糸用筬と熱接着糸用筬とは、前後が逆に配置されてもよい。この場合、第3および第4実施形態のレース編地のうちで、伸縮糸と熱接着糸との上下が逆となる。このような伸縮糸と熱接着糸との糸の上下が入れ替わる場合であっても、本発明に含まれる。また上述したバックジャカード編機のほか、ジャカードバー62,63が、柄糸よりも編機前方に配置されるフロントジャカード編機で編成されたレース編地も、熱接着糸23が編込まれる場合には、本発明に含まれる。

【0159】

図22は、本発明の第5実施形態である第1前駆体編地20Fの一部を模式的に示す編成組織図である。熱接着糸23は、挿入糸22よりも裏側に配置されるほうが好ましいが、図22に示すように、挿入糸22よりも表側に編込まれる場合も本発明に含められる。図23は、第5実施形態の第1前駆体編地20Fを編成するためのバックジャカードラッシェル編機60Fの編成部を示す側面図である。編機60は、ジャカードバー62よりも編み機前方に、熱接着糸用筬61が配置される。その他の構成については、図20に示す編機と同様であるので説明を省略する。

【0160】

以上のように第2〜第5実施形態の第1前駆体編地20B,20D〜20Fであっても、編成工程後に加熱工程および破断工程を経ることで、第1実施形態と同様の効果を得ることができる。また上述する本発明の一実施形態は、発明の例示に過ぎず、発明の範囲内で構成を変更することができる。たとえば本実施形態では、ほつれ防止機能を有する鎖編組織に、熱接着糸23および挿入糸22が編込まれたが、基となる編地は、鎖編に形成されていればよく、上述する鎖編組織に限定されない。たとえば鎖編糸21の第2ループ状部分が横振りしない鎖編組織、すなわちほつれ止め効果を有しない鎖編組織であっても同様の効果を得ることができる。また基礎となる編地は、基本的なチェーンステッチ組織のほか、チュール編地であってもよく、パワーネット組織に形成されていてもよい。パワーネット組織に形成されることで、多方向に伸縮性を有して、はっきりとした柄模様を形成することができる。また基礎となる編地は、広幅レース(オールオーバレース)および細幅レースであってもよい。

【0161】

また本実施形態の編機で編成されたレース編地は、スパンデックスが鎖編組織に編込まれることで伸縮性を有する。本発明はこれに限らない。すなわち、本発明の他の実施形態の編機として、スパンデックスを編込まない編機で編成されたレース編地も含む。この場合、レース編地は、伸縮性をほとんど持たず、いわゆるリジットレース編地となる。また熱接着糸23は、伸縮性が低いものまたは伸縮性を有していないものでもよい。熱接着糸23は、溶着後に破断可能であれば、上述した素材以外の材質から成ってもよい。

【0162】

また本実施形態では、挿入糸を柄糸としてもよく、浮かし糸としてもよい。また熱接着糸23は、すべての鎖編部分に編込まれる必要はなく、ウエール方向Wおよびコース方向Cに間隔をあけて鎖編部分に編込まれてもよい。このように上述する実施形態に示すレース編地組織は、一例示に過ぎず、基礎となる編地の組織、各挿入糸の編込みかた、鎖編糸および各挿入糸の種類について、適宜変更することが可能である。また熱接着糸23は、非被覆糸であるとしたが、芯糸と被覆糸とによって構成されるカバーリング糸によって実現されてもよい。

【0163】

また上述したいずれかの実施形態では、以下の対応(1)〜(7)が可能である。

(1)鎖編糸によって、複数のループ状部分が形成される鎖編組織を有するレース編地であって、鎖編組織に、鎖編糸よりも低い溶融温度を有する熱接着糸が編込まれる部分を有して、糸が疎な下地部と、鎖編組織に、前記熱接着糸と、模様を形成するための挿入糸とが編込まれる部分を有して、糸が密な柄部とを含むことを特徴とするレース編地。

【0164】

単位面積あたりの糸の量が密な柄部と、単位面積あたりの糸の量が疎な下地部とを有する。柄部と下地部とが組合わされることによって、糸の疎密差によって編地にコントラストをつけることができ、柄模様を有するレース編地を形成することができる。レース編地を、鎖編糸の溶融温度未満でかつ熱接着糸の溶融温度以上の温度に加熱することで、熱接着糸の一部が部分的に溶解する。溶解部分の一部は、鎖編糸および挿入糸に付着する。この状態で固化することで、レース編地を用いて製造した編レースについて、熱接着糸に接する鎖編糸および挿入糸が、熱接着糸から遊離することを防止することができる。また熱接着糸に接する各糸を、熱接着糸によって互いに接着させることができる。これによって各糸の連結状態が維持され、糸のほつれを防止することができる。

【0165】

熱接着糸が他の糸と付着した付着部分で鎖編組織の結束が強化される。これによって鎖編組織を構成する鎖編糸の一部が分断されたとしても、鎖編組織のほどけが付着部分で阻止され、付着部分を超えて鎖編組織がほどけることを抑制することができる。また挿入糸と鎖編糸とが交わる部分に熱接着糸の一部が付着することで、鎖編組織から挿入糸がずれたり、離反したりすることを防止することができる。また隣接する2つの鎖編糸にわたって熱接着糸が延びる場合、熱接着糸を介して挿入糸がそれぞれの鎖編糸に接着することで、隣接する2つの鎖編糸が互いに離反することが防止される。

【0166】

このように、レース編地が加熱されて製造される編レースについて、各糸のほつれを防止することができる。たとえば編レースの縫製または裁断などの製造状態に起因する糸のほつれ、着用または洗濯などの使用状態に起因する糸のほつれを防止することができ、品質を向上することができる。また鎖編組織が熱接着糸以外の糸で達成されるので、耐熱性を有する糸を鎖編糸として用いることで、編レース全体の形態を安定させることができる。

【0167】