編物

【課題】編物に対して導電線材を取扱性良く取付けることにある。

【解決手段】タテ編地の編物10に、導電線材20とは異なる他の線材にて鎖編部CSを形成するとともに、導電線材20を、タテ挿入糸ILとして鎖編部CSに挿入した。

【解決手段】タテ編地の編物10に、導電線材20とは異なる他の線材にて鎖編部CSを形成するとともに、導電線材20を、タテ挿入糸ILとして鎖編部CSに挿入した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、通電可能な導電線材を有する編物に関する。

【背景技術】

【0002】

この種の編物として特許文献1に記載の発熱体が公知である。この発熱体は、平坦な編物製の担持体と、通電により発熱可能な導電線材と、導電線材に電力を供給可能な通電手段を備える。

そして公知技術では、複数の導電線材を担持体に並列させて縫付ける。このとき個々の導電線材を波状に蛇行させた状態で、例えば一本の縫付け糸によって担持体に縫付ける。つぎに一対の通電手段にて複数の導電線材を電気的に並列につなげることで、複数の導電線材の並列回路を発熱体に形成する。

この発熱体を、車両用シートの内部(表皮材とクッション材の間)に配設したのち、導電線材を通電状態として発熱させることで、ヒータとして機能させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−305579号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで公知技術では、縫付け糸等によって導電線材を担持体に縫い付ける構成(担持体に間接的に取付ける構成)である。このため発熱体の運搬時や配設時などに縫付け糸が解けたり破損したりすると、担持体から導電線材が脱落するおそれがあり、取扱性にやや欠ける構成であった。もっとも複数の縫付け糸で導電線材を縫い付けてもよいのであるが、そうすると導電線材の縫付け作業がことのほか面倒となる。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、編物に対して導電線材を取扱性良く取付けることにある。

【課題を解決するための手段】

【0005】

上記課題を解決するための手段として、第1発明の編物は、炭素繊維を有する通電可能な導電線材と、導電線材に電力を供給可能な通電手段とを有するタテ編地の編物である。

そして編物は、通電手段によって導電線材を通電状態とすることにより、例えば静電容量式センサの電極やヒータとして使用することができる。この種の構成では、炭素繊維の導電線材を取扱性良く取付けられることが望ましい。

そこで本発明では、上述の編物に、導電線材とは異なる他の線材にて鎖編部(例えば鎖編のループを有する格子編やネット編)を形成する。そして導電線材を、タテ挿入糸として鎖編部に挿入して、鎖編部のループに保持させる構成(鎖編部に挟み込ませる構成)とした。

【0006】

第2発明の編物は、車両用シートなどの車両内装品に配設可能な第1発明の編物である。そして車両内装品の形状に対応して、編物一部の幅寸法(W1)が、編物他部の幅寸法(W2)よりも小さく設定される。

この種の構成では、編物の外形形状の違い(幅寸法の違い)によって、編物の各部位で導電線材の配索長さが異なることがある。このため例えば編物をヒータとして機能させると、導電線材の配索長さの違いが原因の加熱ムラが生じることがある。

【0007】

そこで本発明では、導電線材としての第一導電線材を、編物一部に挿入しつつ編物の幅方向に配索する。また導電線材としての第二導電線材を、編物他部に挿入しつつ編物の幅方向に配索する。

そして第一導電線材の配索長さ(L1)と第二導電線材の配索長さ(L2)の比(L1/L2)を、1以下に設定するとともに、編物一部の幅寸法と編物他部の幅寸法の比(W1/W2)よりも大きく設定した。こうすることで編物の幅寸法が異なる場合においても、編物の各部位における導電線材の配索長さに大きな違いが生ずることを極力防止することができる。

【発明の効果】

【0008】

本発明に係る第1発明によれば、編物に対して導電線材を取扱性良く取付けることができる。また第2発明によれば、編物のヒータ性能を向上させることができる。

【図面の簡単な説明】

【0009】

【図1】車両用シートの斜視図である。

【図2】表皮材裏面の一部透視正面図である。

【図3】導電線材の側面図である。

【図4】編物一部の正面図である。

【図5】編物一部の概略縦断面図である。

【図6】通電手段の正面図である。

【図7】編物側部の正面図である。

【図8】車両用シート一部と編物の縦断面図である。

【図9】編物の製造工程を示す説明図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態を、図1〜図9を参照して説明する。各図では、便宜上、一部の導電線材にのみ符号を付すことがある。なお図8では、便宜上、パッド材の厚みを強調して図示する。

また各図には、適宜、車両用シート前方に符号F、車両用シート後方に符号B、車両用シート側方に符号L、車両用シート上方に符号UP、車両用シート下方に符号DWを付すこととする。

【0011】

図1の車両用シート2は、シートクッション4とシートバック6とヘッドレスト8を有する。これら部材は、各々、シート外形をなすクッション材(4P,6P,8P、図示省略)と、クッション材を被覆する表皮材(4S,6S,8S)を有する。

そして本実施形態では、シートクッション4の内部(クッション材4Pと表皮材4Sの間)に後述の編物10が介装される。そして編物10は、他の線材よりなる鎖編部CSと、導電線材20及び通電手段18を有して、静電容量式センサの電極又はヒータとして使用することができる(図4を参照)。この種の構成では、導電線材20を編物10に取扱性良く取付けることが望まれる。

そこで本実施形態では、後述する構成によって、導電線材20を編物10に取扱性良く取付けることとした。

【0012】

[表皮材]

表皮材4Sは、複数の表皮ピース(例えば第一表皮ピース40fと第二表皮ピース40s)を縫合して作製された袋状部材である(図1を参照)。

第一表皮ピース40fは、シートの座面形状に対応する略矩形(正面視)の部材であり、その前部が後部よりも幅広である。そして第一表皮ピース40fの末端は、他の表皮ピース(第二表皮ピース40s等)と縫合固定可能である(縫合線SL)。また第二表皮ピース40sは、第一表皮ピース40fと結合可能な形状を有する部材である。

ここで第一表皮ピース40fと第二表皮ピース40sは、例えば織物、編物、不織布又は皮革にて構成することができる。また各表皮ピースの裏面に、パッド材14aと裏基布16bをこの順で積層して接合することができる(図8を参照)。

なおパッド材14aは、柔軟性を備える多孔性の部材であり、好ましくはクッション材よりも柔軟な部材である。パッド材14aとして、例えば含気率の高いウレタンパッドや、軟質ウレタンフォームからなるスラブウレタンフォームを用いることができる。また裏基布16aは、表皮材4Sの裏側(着座側とは異なる側)を構成する部材であり、例えば織編物、不織布、樹脂フィルム(例えばDOW社製のポリオレフィンフィルム(DAF780))にて構成することができる。

そして本実施形態では、第一表皮ピース40fの下に編物10(後述)を配置する。以下、編物10の各構成について詳述する。

【0013】

[導電線材]

導電線材20として、炭素繊維のフィラメントや、炭素繊維のカバリング糸(後述)を例示することができる(図2及び図3を参照)。そして導電線材20は、通電可能な導電性の線材であり、典型的に比抵抗(体積抵抗率とも呼ぶ)が100〜10-12Ω・cmである。この導電線材20を編物10(後述)に取付けることで、編物10自体を、静電容量式センサの電極やヒータとして用いることができる。

なお「比抵抗(体積抵抗率)」とは、どのような材料が電気を通しにくいかを比較するために用いられる物性値であり、例えば「JIS K−7194」に準拠して測定することができる。

【0014】

ここで炭素繊維として、ポリアクリロニトリル系炭素繊維(PAN系炭素繊維)やピッチ系炭素繊維を例示できる。PAN系炭素繊維とは、ポリアクリロニトリル(PAN)を炭化焼成してなる繊維であり、耐炎化繊維、炭素化繊維及び黒鉛化繊維を例示できる。またピッチ系炭素繊維とは、石油ピッチや石炭ピッチを炭化焼成してなる繊維であり、不融化繊維、炭素化繊維及び黒鉛繊維を例示できる。なかでも焼成温度1000℃以上の炭素繊維(炭素化繊維、黒鉛化繊維、黒鉛繊維)のフィラメントは良好な電気伝導性を有するため、本実施形態の導電線材20として使用することが好ましい。

なお炭素繊維のフィラメント自体を導電線材20として使用する場合、その太さやフィラメント数は特に限定しない。例えば400〜3000フィラメントの炭素繊維(φ7μm)を、本実施形態の導電線材20として用いることができる。

【0015】

また炭素繊維のカバリング糸は、炭素繊維からなる芯糸25(例えば複数の炭素繊維のフィラメントからなる束)と、この芯糸25に撚り合された鞘糸24(後述)を有することが好ましい(図3を参照)。芯糸25中の炭素繊維のフィラメント数は特に限定しないが、400〜3000フィラメントであることが望ましい。

そして炭素繊維の芯糸25を鞘糸24でカバリングすることで、着座時の応力(繊維軸に対する垂直方向のせん断力や圧縮力)が特定の炭素繊維に集中することを防止又は低減できる。このように導電線材20の耐久性を向上させることで、着座時の押圧や摩擦による断線を防止又は低減できる。また導電線材20をカバリングにより強化することで、導電線材20の折れ曲がりを極力なくしつつ、後述する鎖編部CS間に屈曲又は湾曲させつつ挿入することができる(鎖編部CSへの挿入作業が容易となる)。

【0016】

(鞘糸)

上述の鞘糸24として、動物系又は植物系の天然繊維、合成繊維又はこれらの混紡繊維のフィラメントを例示することができる(図3を参照)。

合成繊維として、ポリエステル系繊維、ポリアミド系繊維、ポリビニルアルコール系繊維、セルロース系繊維又はこれらの混紡繊維を例示できる。なかでもポリエステル系繊維(ポリエチレンテレフタレート,ポリブチレンテレフタレート,ポリトリエチレンテレフタレート,ポリ乳酸など)のフィラメントや、ポリアミド系繊維(ナイロン6,ナイロン66など)のフィラメントは、使用時の耐久性に優れるため、鞘糸24として好適に使用することができる。

【0017】

ここで導電線材20中の鞘糸24の本数は特に限定しないが、1本(シングルカバリング)、2本(ダブルカバリング)であることが好ましい。

シングルカバリングすることで、芯糸25の露出性(通電手段18との接触性)を好適に確保することができる(図3及び図8を参照)。一方、ダブルカバリングすることにより、導電線材20の耐久性を向上させることができる。なお鞘糸24の撚り方向はS撚又はZ撚のいずれでもよい。

【0018】

また鞘糸24の撚数は、芯糸25や鞘糸24の太さ(繊度)、鞘糸24のフィラメント数(シングルカバリング、ダブルカバリング)などによって適宜設定される。

例えばシングルカバリングの場合、鞘糸24の繊度に応じて、鞘糸24の撚数を20〜2000T/mに設定することで、導電線材20に所望の耐久性を付与することができる。ここで鞘糸24の撚数が20T/m未満であると、所望の導電線材20の耐久性が得られない傾向にある。また鞘糸24の撚数が2000T/mより多いと、多重撚となりやすく、撚の均一性を得にくい。そして鞘糸24の撚数を150〜500T/mに設定することで、所望の耐久性と接触性を備えた導電線材20とすることができる。

【0019】

[他の線材]

他の線材(材質)として、植物系及び動物系の天然繊維、熱可塑性樹脂又は熱硬化性樹脂からなる化学繊維及びこれらの混繊糸を例示することができる。他の線材は、上記材質の線状部材であればよく、例えば紡績糸、フィラメント、延伸糸又は伸縮加工糸(仮撚加工糸や座屈糸)を例示することができる。なかでもフィラメントは、タテ編地を編成し易いので好ましい。

なお天然繊維では、綿、麻又は羊毛が風合いに優れるため、編物10の構成として用いることが好ましい。また化学繊維では、ポリエステル繊維やナイロン繊維のフィラメントが耐久性と風合いと強度に優れるため、編物10の構成として用いることが好ましい。

他の線材の繊度は特に限定しないが、例えば8〜330dtex程度の他の線材を使用することができる。

【0020】

[編物]

編物10は、タテ編地の編物であり、導電線材20と、鎖編部CS(後述)と、通電手段18(後述)を有する(図2〜図5を参照)。本実施形態の編物10(略矩形)は、第一表皮ピース40fに対応の形状を有しており、その前部が後部よりも幅広である。

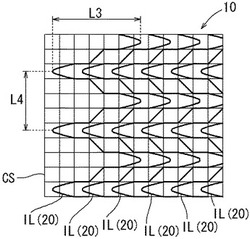

そして本実施形態では、各種のタテ編機によって編物10を編成する(図4及び図9を参照)。そして編物10(一部又は全部)に、他の線材よりなる鎖編部CSを編成する。さらに導電線材20を、タテ挿入糸IL(後述)として鎖編部CSに挿入して、鎖編部CSのループに挟み込ませる構成とした。

なお編物10は、鎖編部CSと、他のタテ編地を組み合わせて構成することができる。他のタテ編地として、一重タテ編(シングルデンビー編、シングルアトラス編、シングルコード編)や、二重タテ編(ダブルデンビー編、ダブルアトラス編、ダブルコード編、ハーフトリコット編、逆ハーフ編、クインズコード編)を例示できる。

【0021】

なおタテ編機として、ラッシェル機やトリコット機を例示することができる。タテ編機のニードルヘッドは、シングル及びダブルのいずれでもよい。なかでもシングルラッシェル機は、繊度の高い糸(太い糸)に対応しやすいため、本実施形態のタテ編機として好適に使用することができる。

またタテ編機の筬(ガイドバー)数は特に限定しないが、典型的には2〜6枚の筬を使用することができる。そしてタテ編機のゲージ数(針配列の粗密)についても特に限定しない。比較的太い導電線材20をタテ挿入糸ILとして編成する場合には、必要に応じてゲージ数を選択したり、針抜きを行ったりすることができる。

【0022】

(鎖編部)

鎖編部CSとは、他の線材によって構成された鎖編21と、各種編組織(変化組織)で形成されたタテ編地である(図4を参照)。

例えば鎖編21と、各種編組織(図9を参照して、GB3にて形成される編組織22と、GB4にて形成される編組織23)を組み合わせることで格子編の鎖編部CSを形成することができる。また鎖編21と各種編組織を組み合わせることでネット編等の鎖編部CSも形成することができる。これら格子編やネット編の鎖編部CSは、タテ編地としての寸法安定性に優れるため、本実施形態の鎖編部CSとして好適に使用することができる。なお鎖編21は、閉じ目であってもよく、開き目であってもよい。

【0023】

(タテ挿入糸)

タテ挿入糸ILとは、それ自体がループを作ることなく、鎖編部CSのループ内(例えば鎖編21の編目内)に挿入される糸である(図4及び図5を参照)。

鎖編部CSに対するタテ挿入糸ILの挿入方法は特に限定しない。例えばラッシェル機によると、複数の筬(ガイドバー)を用いることで、鎖編部CSの編成と同時に、タテ挿入糸ILを鎖編部CSに挿入することができる。こうすることで編物10の生産効率を高めることができる。なお鎖編部CSに対するタテ挿入糸ILの挿入位置は特に限定しない(図9を参照)。

【0024】

そして本実施例では、タテ挿入糸ILとしての導電線材20をタテ糸方向に波状に配索することができる(図2及び図4を参照)。タテ挿入糸IL(導電線材20)を波状に挿入することにより、例えば着座動作時の応力により導電線材20が過度に緊張することを防止又は低減して、導電線材20の断線を好適に防ぐことができる。なお本実施例では、導電線材20をシート幅方向に配置させつつ、シートクッション4内に編物10を配設する。

ここでタテ挿入糸ILの波形状は特に限定しないが、典型的には振幅寸法L3が3〜50mmの波状である。またタテ挿入糸ILの1周期あたりの長さ寸法(周期:L4)は、鎖編部CSの編目形状などに応じて適宜設定することができる。

【0025】

また編物10では、単数のタテ挿入糸ILを鎖編部CSに挿入することができる。また複数のタテ挿入糸IL(例えば第一導電線材20fや第二導電線材20s)を鎖編部CSに挿入することもできる(図2を参照)。

例えば本実施形態では、第一導電線材20fを、編物10後部に挿入して編物10の幅方向に配索する(配索長さ寸法L1)。また第二導電線材20sを、編物10前部に挿入して編物10の幅方向に配索する(配索長さ寸法L2)。

【0026】

(導電線材の配索長さ寸法)

本実施形態では、各導電線材の配索長さ寸法(L1,L2)を、独立して設定することができる(図2及び図4を参照)。このとき各導電線材の配索長さ寸法(L1,L2)を同一に設定することができ、また異ならせることもできる。

例えば各導電線材の周期L4を一定として、第一導電線材20fの振幅寸法L3と、第二導電線材20sの振幅寸法L3を異ならせることができる。

また各導電線材の振幅寸法L3を一定として、第一導電線材20fの周期L4と、第二導電線材20sの周期L4を異ならせる(波の勾配をなだらかにしたり、急にしたりする)ことができる。なお各導電線材の振幅寸法L3と周期L4の双方を異ならせることもできる。

【0027】

ここで編物10は、第一表皮ピース40fの外形形状(座面形状)に対応して、編物後部の幅寸法(W1)が、編物前部の幅寸法(W2)よりも小さく設定される。この種の構成では、編物10の外形形状の違い(幅寸法の違い)によって、編物10の各部位で導電線材20の配索長さが異なることがある。

このため編物10をヒータとして機能させると、導電線材20の配索長さの違いが原因の加熱ムラが生じることがある。すなわち複数の導電線材(40f,40s)が並列して配置する場合、配索長さ寸法の長い導電線材の電気抵抗が大きくなり、その発熱量(W=V2/I)が低下するのである。

【0028】

そこで本実施形態では、第一導電線材20fと第二導電線材20sの配索長さの比(L1/L2)を、上記幅寸法の比(W1/W2)よりも大きく設定することが好ましい。

例えば各導電線材の周期L4を一定として、第一導電線材20fの振幅寸法L3を、第二導電線材20sよりも大きく設定する。また各導電線材の振幅寸法L3を一定として、第二導電線材20sの周期L4を、第一導電線材20fよりも長く設定する(波の勾配をなだらかにする)。

こうすることで編物10の単位幅寸法当たりでみて、第一導電線材20fの配索長さ寸法L1が、第二導電線材20sの配索長さ寸法L2よりも長くなる。この結果、上記配索長さの比(L1/L2)を、上記幅寸法の比(W1/W2)よりも大きくすることができる。ここで両導電線材20f,20sの加熱ムラを低減する観点より、上記配索長さの比が1以下(L1/L2≦1)であることが好ましい。

なお図2では、第一導電線材20fと第二導電線材20sの間に複数の他の導電線材20が配置する。これら複数の他の導電線材20も、上述と同様に各配索長さ寸法を調節することができる。

【0029】

なお複数の導電線材20を鎖編部CSに挿入する場合には、これら複数の導電線材20を平行に配置することが好ましい(図2を参照)。例えば編物10にヒータ機能を持たせる場合、導電線材20同士の間隔寸法を1mm〜60mmに設定することができる。

また編物10にセンサ(電極)機能を持たせる場合、導電線材20同士の間隔寸法を60mmの範囲内に設定することが望ましい。導電線材20同士の間隔寸法が60mmを超えると、編物10のセンサ機能が悪化(静電容量が低下)して電極として機能しないおそれがある。好ましくは導電線材20の間隔寸法の上限値を30mmとすることで、編物10がより好適なセンサ機能(静電容量)を備える。

【0030】

[編物の作製]

そして編物10の原反を略矩形状にカットしたのち、通電手段18(後述)を編物10に取付ける(図2を参照)。本実施形態では、編物10の外形寸法を、第一表皮ピース40fの縫合線SL内に収まる寸法とした(図2を参照)。原反をカットする手法は特に限定しないが、刃物による切断、せん断による切断、レーザなどの光学的手段による切断及びこれらの複合手段による切断を例示することができる。

なお本実施形態では、通電手段18の取付け作業ののち、編物10に、パッド材14bと裏基布16bをこの順で積層して接合することができる。これらパッド材14bと裏基布16bによって、導電線材20と表皮材4S等の直接接触を防止することができる(パッド材14bと裏基布16bが、導電線材20の保護材として機能する)。

なおパッド材14bは、上述のパッド材14aと同一構成でもよく別構成でもよい。また裏基布16bは、上述の裏基布16aと同一構成でもよく別構成でもよい。接合手段は特に限定しないが、ラミネート加工(溶着)、縫着及び接着などの手法を例示できる。

【0031】

[通電手段]

通電手段18は、導電線材20と電源部材9を電気的につなげる部材であり、帯状の通電手段や、線状の通電手段(後述の導線30)を例示することができる。

例えば本実施形態の通電手段18(帯状)は、導線30と、支持部材32を備える(図6〜図8を参照)。この通電手段18によって導電線材20に電力を供給することで、編物10を、静電容量式センサの電極又はヒータとして機能させることができる。

【0032】

(導線)

導線30は、導電性を有する線状部材であり、導電線材20よりも比抵抗が低いことが好ましい(図7を参照)。導線30の電気抵抗を導電線材20よりも低くすることで、通電時における通電手段18の発熱を防止又は低減することができる。

ここで導線30の比抵抗は、導電線材20の比抵抗によって適宜設定することができる。典型的には、導線30の比抵抗の範囲を1.4〜15×10-8Ω・mに設定することで、通電時における通電手段18の発熱を防止又は低減することができる。

【0033】

導線30(材質)として、金、銀、銅、黄銅、白金、鉄、鋼、亜鉛、錫、ニッケル、アルミニウム及びタングステンを例示できる。なかでも銅製の導線30(銅線)は、作製しやすく安価であることから、本実施形態の導線30として好適に使用できる。

また導線30に、上記材質のメッキ層を形成することができる。メッキ層を導線30に形成することで、導電線材20との接触抵抗を低減できるとともに、導線30の耐腐食性を向上させることができる。なおメッキ層の材質は特に限定しないが、比較的安価である錫や銀のメッキ層を好適に使用することができる。

また他の線材表面にメッキ層を形成してなる線材を、本実施形態の導線30として用いることもできる。

【0034】

ここで導線30の太さは特に限定しないが、例えばφ0.01mm〜φ2.0mmの導線30を使用することができる(図7を参照)。

また導線30は単糸で用いてもよく、導線30を2〜1000本撚り合わせた撚糸を用いることもできる。

なお撚糸の撚り数は、30〜200回/mであることが好ましい。ここで撚り数が30回/m未満であると、縫製時などに導線30が分解する(隣り合う導線30同士が擦れ合うことで撚糸がバラける)ことがある。また、撚り数が200回/mを超える導線30は集束性が高いため、導電線材との接触面積が少なくなりやすい。そして撚糸の撚り数を50〜150回/m(ピッチ:7〜10mm)に設定することで、縫製時の導線30の分解をより確実に防止又は低減できる。

【0035】

(支持部材)

支持部材32は、他の線材(経糸及び緯糸)と、導線30からなる帯状の織物であり、経糸の配索方向に長尺な帯状部材である。

そして本実施形態では、複数の導線30を、経糸方向に向かって直線状に配索されるように、支持部材32の中央に並列して取付ける。このように支持部材32において、複数の導線30を直線状に並列配置することで、通電手段18の幅寸法をコンパクト化することができる。

【0036】

(通電手段の配設)

図2、図7及び図8を参照して、編物10の両側に通電手段18を各々配設する。そして通電手段18を編物10に縫着して、複数の導電線材20の両端を電気的に並列につなげる(縫着線SEW)。そして一対の通電手段18,18に、各々電源ケーブル9aの端子をつなげて、複数の導電線材20の並列回路を編物10に形成する。

本実施形態では、一対の通電手段18,18によって、複数の導電線材20の並列回路を形成することにより、比較的省電力で複数の導電線材20を発熱させる(編物10をヒータとして使用する)ことができる。

【0037】

以上説明したとおり本実施形態では、導電線材20を、タテ挿入糸ILとして鎖編部CSに挿入して、鎖編部CSのループに挟み込ませる構成(鎖編部CSに直接的に取付ける構成)とした。これにより編物10の運搬時や配設時などに、編物10からの導電線材20の脱落が防止又は低減される。このため本実施形態によれば、導電線材20を編物10に取扱性良く取付けることができる。

また本実施形態では、第一導電線材20fの配索長さと第二導電線材20sの配索長さの比(L1/L2)を大きく設定した。このため編物10の幅寸法が異なる場合においても、編物10の各部位において、導電線材20の配索長さに違いが生ずること(加熱ムラの発生)を防止又は低減することができる。

【0038】

以下、図9を参照しつつ、本実施形態を実施例に基づいて説明するが、本発明は実施例に限定されない。

[実施例1]

実施例1の導電線材20として、炭素繊維の芯糸(東レ社製、「トレカT300−1K−50A」)と、ナイロン6の鞘糸(22dtex−7フィラメント)を用いた。そして鞘糸の撚数を400T/mに設定して、芯糸に対してSおよびZ撚ダブルカバリングを行ったものを実施例1の導電線材20(炭素繊維のカバリング糸)とした。

また鎖編部を構成する他の線材(21,22,23)として、フィラメントポリエチレンテレフタレート(PET)の延伸糸(110dtex−48フィラメント)を用いた。

【0039】

(編物の作製)

タテ編機として、シングルラッシェル機(カールマイヤー社製、RM4−E)を用いるとともに、4枚の筬(ガイドバーGB1〜GB4)を用いた。

ニードルは1in1outの針抜きを行い、ガイドタイプとして、GB1とGB3とGB4は12Eタイプ、GB2は6Eタイプ(ガイド間隔が12Eタイプの倍に設定されたタイプ)を用いた。

そしてガイドバーGB2を、シングルラッシェル機の針のない部分(針抜き位置)にはまるようにセットした(図9中、一部の針のある位置に符号X1、一部の針抜き位置に符号X2を付した)。

【0040】

そして本実施例では、GB1とGB3とGB4に、他の線材(21,22,23)を供給して編地上でループを形成するとともに、GB2に、タテ挿入糸としての導電線材20を供給した。そして鎖編21と編組織22,23の鎖編部(格子状の鎖編部)を編成するとともに、鎖編部に形成されたループに、タテ挿入糸としての導電線材20を挟み込ませた。

出来上がった鎖編部では、複数の導電線材20が8.5mm間隔で波状に配置された(振幅寸法L3:23mm、周期L4:18mm)(図4を参照)。

つぎに編物の原反を、せん断力によりシート座面メイン部に合わせた形状に切断した。そして通電手段の導線側と編物上面(導電線材が存在する面)を縫製によって接続させた。最後に、ウレタンパッド材とハーフトリコットをラミネートしたのち、上記編物の大きさにあわせてカットし、熱融着不織布を用いて編物上面にウレタンパッド材を接着させた。

【0041】

(結果及び考察)

実施例1の編物によると、導電線材が鎖編部に比較的強固に保持されることがわかった。このことから実施例1によれば、導電線材を編物に取扱性良く取付けられることがわかった。

また実施例1の編物では、比較的容易に導電線材を波状に配置することができるとともに、タテ挿入糸の振幅や周期を比較的容易に調節できることがわかった。このことから本実施例によれば、比較的容易に、第一導電線材の配索長さと第二導電線材の配索長さの比(L1/L2)を、表皮ピース一部の幅寸法と表皮ピース他部の幅寸法の比(W1/W2)よりも大きく設定できることがわかった。

【0042】

本実施形態の編物は、上述した実施形態に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施形態では、シートクッション4内に編物10を介装する例を説明した。本実施形態の編物10は、天板メイン部、天板サイド部、かまち部、背裏部、シートバック6及びヘッドレスト8などの車両用シート2の各種構成の内部に配設することができる。

また車両用シート2のほか、天井部、ドア部、ハンドル、コンソールボックスなどの車両内装品の内部に配設することができる。

【0043】

(2)また本実施形態では、編物10に対して導電線材20を波状に配設した。この導電線材は、直線状やジグザグ状などの各種状態で布材に配設できる。

(3)また本実施形態では、編物10に対して、複数の導電線材20がシート幅方向を向くように並列配置する例を説明した。複数の導電線材の配置関係は特に限定されるものではなく、例えばシート前後方向に向くように並列配置してもよい。この場合には一対の通電手段をシート前後に配置する。

(4)また本実施形態では、専らヒータとして機能する編物10を説明した。編物10は、静電容量式センサの電極として使用することができる。この場合、編物10の片側にのみ単数の通電手段を取付けることができる。

【0044】

(5)また本実施形態では、編物10の末端部から他の線材を除去して、導電線材20を露出させることもできる(図2及び図7を参照)。例えばレーザ等の光学的手段によって、末端部の他の線材だけを溶融(燃焼)させて、編物10の両端に切れ目を形成する。そして編物10の末端部を剥き取ることにより、導電線材20を露出させることができる。

なおレーザの種類は特に限定しないが、CO2レーザ、YAGレーザ、エキシマレーザ、UVレーザ、半導体レーザ、ファイバレーザ、LDレーザ、LD励起固体レーザを例示できる。なかでも有機物(他の線材)への吸収が高いCO2レーザが好ましい。

なお上述の場合、他の線材は、導電線材20よりも燃焼又は溶融しやすい線材であることが望ましい。すなわち他の線材は、導電線材20よりも低融点であるか、又は限界酸素指数(LOI)が26未満の線材であることが望ましい。ここで限界酸素指数(LOI)とは、絶縁繊維などの線材が燃焼を持続するために必要な最小酸素量から求めた酸素濃度の指数(O2%)である。限界酸素指数(LOI)は、「JIS K 71 高分子材料の酸素指数燃焼試験方法」や、「JIS L 1091(1999) 8.5E−2法(酸素指数法試験)」に準拠して測定できる。

【符号の説明】

【0045】

2 車両用シート

4 シートクッション

4S 表皮材

10 編物

18 通電手段

20 導電線材

20f 第一導電線材

20s 第二導電線材

24 鞘糸

25 芯糸

40f 第一表皮ピース

40s 第二表皮ピース

CS 鎖編部

IL タテ挿入糸

【技術分野】

【0001】

本発明は、通電可能な導電線材を有する編物に関する。

【背景技術】

【0002】

この種の編物として特許文献1に記載の発熱体が公知である。この発熱体は、平坦な編物製の担持体と、通電により発熱可能な導電線材と、導電線材に電力を供給可能な通電手段を備える。

そして公知技術では、複数の導電線材を担持体に並列させて縫付ける。このとき個々の導電線材を波状に蛇行させた状態で、例えば一本の縫付け糸によって担持体に縫付ける。つぎに一対の通電手段にて複数の導電線材を電気的に並列につなげることで、複数の導電線材の並列回路を発熱体に形成する。

この発熱体を、車両用シートの内部(表皮材とクッション材の間)に配設したのち、導電線材を通電状態として発熱させることで、ヒータとして機能させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−305579号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで公知技術では、縫付け糸等によって導電線材を担持体に縫い付ける構成(担持体に間接的に取付ける構成)である。このため発熱体の運搬時や配設時などに縫付け糸が解けたり破損したりすると、担持体から導電線材が脱落するおそれがあり、取扱性にやや欠ける構成であった。もっとも複数の縫付け糸で導電線材を縫い付けてもよいのであるが、そうすると導電線材の縫付け作業がことのほか面倒となる。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、編物に対して導電線材を取扱性良く取付けることにある。

【課題を解決するための手段】

【0005】

上記課題を解決するための手段として、第1発明の編物は、炭素繊維を有する通電可能な導電線材と、導電線材に電力を供給可能な通電手段とを有するタテ編地の編物である。

そして編物は、通電手段によって導電線材を通電状態とすることにより、例えば静電容量式センサの電極やヒータとして使用することができる。この種の構成では、炭素繊維の導電線材を取扱性良く取付けられることが望ましい。

そこで本発明では、上述の編物に、導電線材とは異なる他の線材にて鎖編部(例えば鎖編のループを有する格子編やネット編)を形成する。そして導電線材を、タテ挿入糸として鎖編部に挿入して、鎖編部のループに保持させる構成(鎖編部に挟み込ませる構成)とした。

【0006】

第2発明の編物は、車両用シートなどの車両内装品に配設可能な第1発明の編物である。そして車両内装品の形状に対応して、編物一部の幅寸法(W1)が、編物他部の幅寸法(W2)よりも小さく設定される。

この種の構成では、編物の外形形状の違い(幅寸法の違い)によって、編物の各部位で導電線材の配索長さが異なることがある。このため例えば編物をヒータとして機能させると、導電線材の配索長さの違いが原因の加熱ムラが生じることがある。

【0007】

そこで本発明では、導電線材としての第一導電線材を、編物一部に挿入しつつ編物の幅方向に配索する。また導電線材としての第二導電線材を、編物他部に挿入しつつ編物の幅方向に配索する。

そして第一導電線材の配索長さ(L1)と第二導電線材の配索長さ(L2)の比(L1/L2)を、1以下に設定するとともに、編物一部の幅寸法と編物他部の幅寸法の比(W1/W2)よりも大きく設定した。こうすることで編物の幅寸法が異なる場合においても、編物の各部位における導電線材の配索長さに大きな違いが生ずることを極力防止することができる。

【発明の効果】

【0008】

本発明に係る第1発明によれば、編物に対して導電線材を取扱性良く取付けることができる。また第2発明によれば、編物のヒータ性能を向上させることができる。

【図面の簡単な説明】

【0009】

【図1】車両用シートの斜視図である。

【図2】表皮材裏面の一部透視正面図である。

【図3】導電線材の側面図である。

【図4】編物一部の正面図である。

【図5】編物一部の概略縦断面図である。

【図6】通電手段の正面図である。

【図7】編物側部の正面図である。

【図8】車両用シート一部と編物の縦断面図である。

【図9】編物の製造工程を示す説明図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態を、図1〜図9を参照して説明する。各図では、便宜上、一部の導電線材にのみ符号を付すことがある。なお図8では、便宜上、パッド材の厚みを強調して図示する。

また各図には、適宜、車両用シート前方に符号F、車両用シート後方に符号B、車両用シート側方に符号L、車両用シート上方に符号UP、車両用シート下方に符号DWを付すこととする。

【0011】

図1の車両用シート2は、シートクッション4とシートバック6とヘッドレスト8を有する。これら部材は、各々、シート外形をなすクッション材(4P,6P,8P、図示省略)と、クッション材を被覆する表皮材(4S,6S,8S)を有する。

そして本実施形態では、シートクッション4の内部(クッション材4Pと表皮材4Sの間)に後述の編物10が介装される。そして編物10は、他の線材よりなる鎖編部CSと、導電線材20及び通電手段18を有して、静電容量式センサの電極又はヒータとして使用することができる(図4を参照)。この種の構成では、導電線材20を編物10に取扱性良く取付けることが望まれる。

そこで本実施形態では、後述する構成によって、導電線材20を編物10に取扱性良く取付けることとした。

【0012】

[表皮材]

表皮材4Sは、複数の表皮ピース(例えば第一表皮ピース40fと第二表皮ピース40s)を縫合して作製された袋状部材である(図1を参照)。

第一表皮ピース40fは、シートの座面形状に対応する略矩形(正面視)の部材であり、その前部が後部よりも幅広である。そして第一表皮ピース40fの末端は、他の表皮ピース(第二表皮ピース40s等)と縫合固定可能である(縫合線SL)。また第二表皮ピース40sは、第一表皮ピース40fと結合可能な形状を有する部材である。

ここで第一表皮ピース40fと第二表皮ピース40sは、例えば織物、編物、不織布又は皮革にて構成することができる。また各表皮ピースの裏面に、パッド材14aと裏基布16bをこの順で積層して接合することができる(図8を参照)。

なおパッド材14aは、柔軟性を備える多孔性の部材であり、好ましくはクッション材よりも柔軟な部材である。パッド材14aとして、例えば含気率の高いウレタンパッドや、軟質ウレタンフォームからなるスラブウレタンフォームを用いることができる。また裏基布16aは、表皮材4Sの裏側(着座側とは異なる側)を構成する部材であり、例えば織編物、不織布、樹脂フィルム(例えばDOW社製のポリオレフィンフィルム(DAF780))にて構成することができる。

そして本実施形態では、第一表皮ピース40fの下に編物10(後述)を配置する。以下、編物10の各構成について詳述する。

【0013】

[導電線材]

導電線材20として、炭素繊維のフィラメントや、炭素繊維のカバリング糸(後述)を例示することができる(図2及び図3を参照)。そして導電線材20は、通電可能な導電性の線材であり、典型的に比抵抗(体積抵抗率とも呼ぶ)が100〜10-12Ω・cmである。この導電線材20を編物10(後述)に取付けることで、編物10自体を、静電容量式センサの電極やヒータとして用いることができる。

なお「比抵抗(体積抵抗率)」とは、どのような材料が電気を通しにくいかを比較するために用いられる物性値であり、例えば「JIS K−7194」に準拠して測定することができる。

【0014】

ここで炭素繊維として、ポリアクリロニトリル系炭素繊維(PAN系炭素繊維)やピッチ系炭素繊維を例示できる。PAN系炭素繊維とは、ポリアクリロニトリル(PAN)を炭化焼成してなる繊維であり、耐炎化繊維、炭素化繊維及び黒鉛化繊維を例示できる。またピッチ系炭素繊維とは、石油ピッチや石炭ピッチを炭化焼成してなる繊維であり、不融化繊維、炭素化繊維及び黒鉛繊維を例示できる。なかでも焼成温度1000℃以上の炭素繊維(炭素化繊維、黒鉛化繊維、黒鉛繊維)のフィラメントは良好な電気伝導性を有するため、本実施形態の導電線材20として使用することが好ましい。

なお炭素繊維のフィラメント自体を導電線材20として使用する場合、その太さやフィラメント数は特に限定しない。例えば400〜3000フィラメントの炭素繊維(φ7μm)を、本実施形態の導電線材20として用いることができる。

【0015】

また炭素繊維のカバリング糸は、炭素繊維からなる芯糸25(例えば複数の炭素繊維のフィラメントからなる束)と、この芯糸25に撚り合された鞘糸24(後述)を有することが好ましい(図3を参照)。芯糸25中の炭素繊維のフィラメント数は特に限定しないが、400〜3000フィラメントであることが望ましい。

そして炭素繊維の芯糸25を鞘糸24でカバリングすることで、着座時の応力(繊維軸に対する垂直方向のせん断力や圧縮力)が特定の炭素繊維に集中することを防止又は低減できる。このように導電線材20の耐久性を向上させることで、着座時の押圧や摩擦による断線を防止又は低減できる。また導電線材20をカバリングにより強化することで、導電線材20の折れ曲がりを極力なくしつつ、後述する鎖編部CS間に屈曲又は湾曲させつつ挿入することができる(鎖編部CSへの挿入作業が容易となる)。

【0016】

(鞘糸)

上述の鞘糸24として、動物系又は植物系の天然繊維、合成繊維又はこれらの混紡繊維のフィラメントを例示することができる(図3を参照)。

合成繊維として、ポリエステル系繊維、ポリアミド系繊維、ポリビニルアルコール系繊維、セルロース系繊維又はこれらの混紡繊維を例示できる。なかでもポリエステル系繊維(ポリエチレンテレフタレート,ポリブチレンテレフタレート,ポリトリエチレンテレフタレート,ポリ乳酸など)のフィラメントや、ポリアミド系繊維(ナイロン6,ナイロン66など)のフィラメントは、使用時の耐久性に優れるため、鞘糸24として好適に使用することができる。

【0017】

ここで導電線材20中の鞘糸24の本数は特に限定しないが、1本(シングルカバリング)、2本(ダブルカバリング)であることが好ましい。

シングルカバリングすることで、芯糸25の露出性(通電手段18との接触性)を好適に確保することができる(図3及び図8を参照)。一方、ダブルカバリングすることにより、導電線材20の耐久性を向上させることができる。なお鞘糸24の撚り方向はS撚又はZ撚のいずれでもよい。

【0018】

また鞘糸24の撚数は、芯糸25や鞘糸24の太さ(繊度)、鞘糸24のフィラメント数(シングルカバリング、ダブルカバリング)などによって適宜設定される。

例えばシングルカバリングの場合、鞘糸24の繊度に応じて、鞘糸24の撚数を20〜2000T/mに設定することで、導電線材20に所望の耐久性を付与することができる。ここで鞘糸24の撚数が20T/m未満であると、所望の導電線材20の耐久性が得られない傾向にある。また鞘糸24の撚数が2000T/mより多いと、多重撚となりやすく、撚の均一性を得にくい。そして鞘糸24の撚数を150〜500T/mに設定することで、所望の耐久性と接触性を備えた導電線材20とすることができる。

【0019】

[他の線材]

他の線材(材質)として、植物系及び動物系の天然繊維、熱可塑性樹脂又は熱硬化性樹脂からなる化学繊維及びこれらの混繊糸を例示することができる。他の線材は、上記材質の線状部材であればよく、例えば紡績糸、フィラメント、延伸糸又は伸縮加工糸(仮撚加工糸や座屈糸)を例示することができる。なかでもフィラメントは、タテ編地を編成し易いので好ましい。

なお天然繊維では、綿、麻又は羊毛が風合いに優れるため、編物10の構成として用いることが好ましい。また化学繊維では、ポリエステル繊維やナイロン繊維のフィラメントが耐久性と風合いと強度に優れるため、編物10の構成として用いることが好ましい。

他の線材の繊度は特に限定しないが、例えば8〜330dtex程度の他の線材を使用することができる。

【0020】

[編物]

編物10は、タテ編地の編物であり、導電線材20と、鎖編部CS(後述)と、通電手段18(後述)を有する(図2〜図5を参照)。本実施形態の編物10(略矩形)は、第一表皮ピース40fに対応の形状を有しており、その前部が後部よりも幅広である。

そして本実施形態では、各種のタテ編機によって編物10を編成する(図4及び図9を参照)。そして編物10(一部又は全部)に、他の線材よりなる鎖編部CSを編成する。さらに導電線材20を、タテ挿入糸IL(後述)として鎖編部CSに挿入して、鎖編部CSのループに挟み込ませる構成とした。

なお編物10は、鎖編部CSと、他のタテ編地を組み合わせて構成することができる。他のタテ編地として、一重タテ編(シングルデンビー編、シングルアトラス編、シングルコード編)や、二重タテ編(ダブルデンビー編、ダブルアトラス編、ダブルコード編、ハーフトリコット編、逆ハーフ編、クインズコード編)を例示できる。

【0021】

なおタテ編機として、ラッシェル機やトリコット機を例示することができる。タテ編機のニードルヘッドは、シングル及びダブルのいずれでもよい。なかでもシングルラッシェル機は、繊度の高い糸(太い糸)に対応しやすいため、本実施形態のタテ編機として好適に使用することができる。

またタテ編機の筬(ガイドバー)数は特に限定しないが、典型的には2〜6枚の筬を使用することができる。そしてタテ編機のゲージ数(針配列の粗密)についても特に限定しない。比較的太い導電線材20をタテ挿入糸ILとして編成する場合には、必要に応じてゲージ数を選択したり、針抜きを行ったりすることができる。

【0022】

(鎖編部)

鎖編部CSとは、他の線材によって構成された鎖編21と、各種編組織(変化組織)で形成されたタテ編地である(図4を参照)。

例えば鎖編21と、各種編組織(図9を参照して、GB3にて形成される編組織22と、GB4にて形成される編組織23)を組み合わせることで格子編の鎖編部CSを形成することができる。また鎖編21と各種編組織を組み合わせることでネット編等の鎖編部CSも形成することができる。これら格子編やネット編の鎖編部CSは、タテ編地としての寸法安定性に優れるため、本実施形態の鎖編部CSとして好適に使用することができる。なお鎖編21は、閉じ目であってもよく、開き目であってもよい。

【0023】

(タテ挿入糸)

タテ挿入糸ILとは、それ自体がループを作ることなく、鎖編部CSのループ内(例えば鎖編21の編目内)に挿入される糸である(図4及び図5を参照)。

鎖編部CSに対するタテ挿入糸ILの挿入方法は特に限定しない。例えばラッシェル機によると、複数の筬(ガイドバー)を用いることで、鎖編部CSの編成と同時に、タテ挿入糸ILを鎖編部CSに挿入することができる。こうすることで編物10の生産効率を高めることができる。なお鎖編部CSに対するタテ挿入糸ILの挿入位置は特に限定しない(図9を参照)。

【0024】

そして本実施例では、タテ挿入糸ILとしての導電線材20をタテ糸方向に波状に配索することができる(図2及び図4を参照)。タテ挿入糸IL(導電線材20)を波状に挿入することにより、例えば着座動作時の応力により導電線材20が過度に緊張することを防止又は低減して、導電線材20の断線を好適に防ぐことができる。なお本実施例では、導電線材20をシート幅方向に配置させつつ、シートクッション4内に編物10を配設する。

ここでタテ挿入糸ILの波形状は特に限定しないが、典型的には振幅寸法L3が3〜50mmの波状である。またタテ挿入糸ILの1周期あたりの長さ寸法(周期:L4)は、鎖編部CSの編目形状などに応じて適宜設定することができる。

【0025】

また編物10では、単数のタテ挿入糸ILを鎖編部CSに挿入することができる。また複数のタテ挿入糸IL(例えば第一導電線材20fや第二導電線材20s)を鎖編部CSに挿入することもできる(図2を参照)。

例えば本実施形態では、第一導電線材20fを、編物10後部に挿入して編物10の幅方向に配索する(配索長さ寸法L1)。また第二導電線材20sを、編物10前部に挿入して編物10の幅方向に配索する(配索長さ寸法L2)。

【0026】

(導電線材の配索長さ寸法)

本実施形態では、各導電線材の配索長さ寸法(L1,L2)を、独立して設定することができる(図2及び図4を参照)。このとき各導電線材の配索長さ寸法(L1,L2)を同一に設定することができ、また異ならせることもできる。

例えば各導電線材の周期L4を一定として、第一導電線材20fの振幅寸法L3と、第二導電線材20sの振幅寸法L3を異ならせることができる。

また各導電線材の振幅寸法L3を一定として、第一導電線材20fの周期L4と、第二導電線材20sの周期L4を異ならせる(波の勾配をなだらかにしたり、急にしたりする)ことができる。なお各導電線材の振幅寸法L3と周期L4の双方を異ならせることもできる。

【0027】

ここで編物10は、第一表皮ピース40fの外形形状(座面形状)に対応して、編物後部の幅寸法(W1)が、編物前部の幅寸法(W2)よりも小さく設定される。この種の構成では、編物10の外形形状の違い(幅寸法の違い)によって、編物10の各部位で導電線材20の配索長さが異なることがある。

このため編物10をヒータとして機能させると、導電線材20の配索長さの違いが原因の加熱ムラが生じることがある。すなわち複数の導電線材(40f,40s)が並列して配置する場合、配索長さ寸法の長い導電線材の電気抵抗が大きくなり、その発熱量(W=V2/I)が低下するのである。

【0028】

そこで本実施形態では、第一導電線材20fと第二導電線材20sの配索長さの比(L1/L2)を、上記幅寸法の比(W1/W2)よりも大きく設定することが好ましい。

例えば各導電線材の周期L4を一定として、第一導電線材20fの振幅寸法L3を、第二導電線材20sよりも大きく設定する。また各導電線材の振幅寸法L3を一定として、第二導電線材20sの周期L4を、第一導電線材20fよりも長く設定する(波の勾配をなだらかにする)。

こうすることで編物10の単位幅寸法当たりでみて、第一導電線材20fの配索長さ寸法L1が、第二導電線材20sの配索長さ寸法L2よりも長くなる。この結果、上記配索長さの比(L1/L2)を、上記幅寸法の比(W1/W2)よりも大きくすることができる。ここで両導電線材20f,20sの加熱ムラを低減する観点より、上記配索長さの比が1以下(L1/L2≦1)であることが好ましい。

なお図2では、第一導電線材20fと第二導電線材20sの間に複数の他の導電線材20が配置する。これら複数の他の導電線材20も、上述と同様に各配索長さ寸法を調節することができる。

【0029】

なお複数の導電線材20を鎖編部CSに挿入する場合には、これら複数の導電線材20を平行に配置することが好ましい(図2を参照)。例えば編物10にヒータ機能を持たせる場合、導電線材20同士の間隔寸法を1mm〜60mmに設定することができる。

また編物10にセンサ(電極)機能を持たせる場合、導電線材20同士の間隔寸法を60mmの範囲内に設定することが望ましい。導電線材20同士の間隔寸法が60mmを超えると、編物10のセンサ機能が悪化(静電容量が低下)して電極として機能しないおそれがある。好ましくは導電線材20の間隔寸法の上限値を30mmとすることで、編物10がより好適なセンサ機能(静電容量)を備える。

【0030】

[編物の作製]

そして編物10の原反を略矩形状にカットしたのち、通電手段18(後述)を編物10に取付ける(図2を参照)。本実施形態では、編物10の外形寸法を、第一表皮ピース40fの縫合線SL内に収まる寸法とした(図2を参照)。原反をカットする手法は特に限定しないが、刃物による切断、せん断による切断、レーザなどの光学的手段による切断及びこれらの複合手段による切断を例示することができる。

なお本実施形態では、通電手段18の取付け作業ののち、編物10に、パッド材14bと裏基布16bをこの順で積層して接合することができる。これらパッド材14bと裏基布16bによって、導電線材20と表皮材4S等の直接接触を防止することができる(パッド材14bと裏基布16bが、導電線材20の保護材として機能する)。

なおパッド材14bは、上述のパッド材14aと同一構成でもよく別構成でもよい。また裏基布16bは、上述の裏基布16aと同一構成でもよく別構成でもよい。接合手段は特に限定しないが、ラミネート加工(溶着)、縫着及び接着などの手法を例示できる。

【0031】

[通電手段]

通電手段18は、導電線材20と電源部材9を電気的につなげる部材であり、帯状の通電手段や、線状の通電手段(後述の導線30)を例示することができる。

例えば本実施形態の通電手段18(帯状)は、導線30と、支持部材32を備える(図6〜図8を参照)。この通電手段18によって導電線材20に電力を供給することで、編物10を、静電容量式センサの電極又はヒータとして機能させることができる。

【0032】

(導線)

導線30は、導電性を有する線状部材であり、導電線材20よりも比抵抗が低いことが好ましい(図7を参照)。導線30の電気抵抗を導電線材20よりも低くすることで、通電時における通電手段18の発熱を防止又は低減することができる。

ここで導線30の比抵抗は、導電線材20の比抵抗によって適宜設定することができる。典型的には、導線30の比抵抗の範囲を1.4〜15×10-8Ω・mに設定することで、通電時における通電手段18の発熱を防止又は低減することができる。

【0033】

導線30(材質)として、金、銀、銅、黄銅、白金、鉄、鋼、亜鉛、錫、ニッケル、アルミニウム及びタングステンを例示できる。なかでも銅製の導線30(銅線)は、作製しやすく安価であることから、本実施形態の導線30として好適に使用できる。

また導線30に、上記材質のメッキ層を形成することができる。メッキ層を導線30に形成することで、導電線材20との接触抵抗を低減できるとともに、導線30の耐腐食性を向上させることができる。なおメッキ層の材質は特に限定しないが、比較的安価である錫や銀のメッキ層を好適に使用することができる。

また他の線材表面にメッキ層を形成してなる線材を、本実施形態の導線30として用いることもできる。

【0034】

ここで導線30の太さは特に限定しないが、例えばφ0.01mm〜φ2.0mmの導線30を使用することができる(図7を参照)。

また導線30は単糸で用いてもよく、導線30を2〜1000本撚り合わせた撚糸を用いることもできる。

なお撚糸の撚り数は、30〜200回/mであることが好ましい。ここで撚り数が30回/m未満であると、縫製時などに導線30が分解する(隣り合う導線30同士が擦れ合うことで撚糸がバラける)ことがある。また、撚り数が200回/mを超える導線30は集束性が高いため、導電線材との接触面積が少なくなりやすい。そして撚糸の撚り数を50〜150回/m(ピッチ:7〜10mm)に設定することで、縫製時の導線30の分解をより確実に防止又は低減できる。

【0035】

(支持部材)

支持部材32は、他の線材(経糸及び緯糸)と、導線30からなる帯状の織物であり、経糸の配索方向に長尺な帯状部材である。

そして本実施形態では、複数の導線30を、経糸方向に向かって直線状に配索されるように、支持部材32の中央に並列して取付ける。このように支持部材32において、複数の導線30を直線状に並列配置することで、通電手段18の幅寸法をコンパクト化することができる。

【0036】

(通電手段の配設)

図2、図7及び図8を参照して、編物10の両側に通電手段18を各々配設する。そして通電手段18を編物10に縫着して、複数の導電線材20の両端を電気的に並列につなげる(縫着線SEW)。そして一対の通電手段18,18に、各々電源ケーブル9aの端子をつなげて、複数の導電線材20の並列回路を編物10に形成する。

本実施形態では、一対の通電手段18,18によって、複数の導電線材20の並列回路を形成することにより、比較的省電力で複数の導電線材20を発熱させる(編物10をヒータとして使用する)ことができる。

【0037】

以上説明したとおり本実施形態では、導電線材20を、タテ挿入糸ILとして鎖編部CSに挿入して、鎖編部CSのループに挟み込ませる構成(鎖編部CSに直接的に取付ける構成)とした。これにより編物10の運搬時や配設時などに、編物10からの導電線材20の脱落が防止又は低減される。このため本実施形態によれば、導電線材20を編物10に取扱性良く取付けることができる。

また本実施形態では、第一導電線材20fの配索長さと第二導電線材20sの配索長さの比(L1/L2)を大きく設定した。このため編物10の幅寸法が異なる場合においても、編物10の各部位において、導電線材20の配索長さに違いが生ずること(加熱ムラの発生)を防止又は低減することができる。

【0038】

以下、図9を参照しつつ、本実施形態を実施例に基づいて説明するが、本発明は実施例に限定されない。

[実施例1]

実施例1の導電線材20として、炭素繊維の芯糸(東レ社製、「トレカT300−1K−50A」)と、ナイロン6の鞘糸(22dtex−7フィラメント)を用いた。そして鞘糸の撚数を400T/mに設定して、芯糸に対してSおよびZ撚ダブルカバリングを行ったものを実施例1の導電線材20(炭素繊維のカバリング糸)とした。

また鎖編部を構成する他の線材(21,22,23)として、フィラメントポリエチレンテレフタレート(PET)の延伸糸(110dtex−48フィラメント)を用いた。

【0039】

(編物の作製)

タテ編機として、シングルラッシェル機(カールマイヤー社製、RM4−E)を用いるとともに、4枚の筬(ガイドバーGB1〜GB4)を用いた。

ニードルは1in1outの針抜きを行い、ガイドタイプとして、GB1とGB3とGB4は12Eタイプ、GB2は6Eタイプ(ガイド間隔が12Eタイプの倍に設定されたタイプ)を用いた。

そしてガイドバーGB2を、シングルラッシェル機の針のない部分(針抜き位置)にはまるようにセットした(図9中、一部の針のある位置に符号X1、一部の針抜き位置に符号X2を付した)。

【0040】

そして本実施例では、GB1とGB3とGB4に、他の線材(21,22,23)を供給して編地上でループを形成するとともに、GB2に、タテ挿入糸としての導電線材20を供給した。そして鎖編21と編組織22,23の鎖編部(格子状の鎖編部)を編成するとともに、鎖編部に形成されたループに、タテ挿入糸としての導電線材20を挟み込ませた。

出来上がった鎖編部では、複数の導電線材20が8.5mm間隔で波状に配置された(振幅寸法L3:23mm、周期L4:18mm)(図4を参照)。

つぎに編物の原反を、せん断力によりシート座面メイン部に合わせた形状に切断した。そして通電手段の導線側と編物上面(導電線材が存在する面)を縫製によって接続させた。最後に、ウレタンパッド材とハーフトリコットをラミネートしたのち、上記編物の大きさにあわせてカットし、熱融着不織布を用いて編物上面にウレタンパッド材を接着させた。

【0041】

(結果及び考察)

実施例1の編物によると、導電線材が鎖編部に比較的強固に保持されることがわかった。このことから実施例1によれば、導電線材を編物に取扱性良く取付けられることがわかった。

また実施例1の編物では、比較的容易に導電線材を波状に配置することができるとともに、タテ挿入糸の振幅や周期を比較的容易に調節できることがわかった。このことから本実施例によれば、比較的容易に、第一導電線材の配索長さと第二導電線材の配索長さの比(L1/L2)を、表皮ピース一部の幅寸法と表皮ピース他部の幅寸法の比(W1/W2)よりも大きく設定できることがわかった。

【0042】

本実施形態の編物は、上述した実施形態に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施形態では、シートクッション4内に編物10を介装する例を説明した。本実施形態の編物10は、天板メイン部、天板サイド部、かまち部、背裏部、シートバック6及びヘッドレスト8などの車両用シート2の各種構成の内部に配設することができる。

また車両用シート2のほか、天井部、ドア部、ハンドル、コンソールボックスなどの車両内装品の内部に配設することができる。

【0043】

(2)また本実施形態では、編物10に対して導電線材20を波状に配設した。この導電線材は、直線状やジグザグ状などの各種状態で布材に配設できる。

(3)また本実施形態では、編物10に対して、複数の導電線材20がシート幅方向を向くように並列配置する例を説明した。複数の導電線材の配置関係は特に限定されるものではなく、例えばシート前後方向に向くように並列配置してもよい。この場合には一対の通電手段をシート前後に配置する。

(4)また本実施形態では、専らヒータとして機能する編物10を説明した。編物10は、静電容量式センサの電極として使用することができる。この場合、編物10の片側にのみ単数の通電手段を取付けることができる。

【0044】

(5)また本実施形態では、編物10の末端部から他の線材を除去して、導電線材20を露出させることもできる(図2及び図7を参照)。例えばレーザ等の光学的手段によって、末端部の他の線材だけを溶融(燃焼)させて、編物10の両端に切れ目を形成する。そして編物10の末端部を剥き取ることにより、導電線材20を露出させることができる。

なおレーザの種類は特に限定しないが、CO2レーザ、YAGレーザ、エキシマレーザ、UVレーザ、半導体レーザ、ファイバレーザ、LDレーザ、LD励起固体レーザを例示できる。なかでも有機物(他の線材)への吸収が高いCO2レーザが好ましい。

なお上述の場合、他の線材は、導電線材20よりも燃焼又は溶融しやすい線材であることが望ましい。すなわち他の線材は、導電線材20よりも低融点であるか、又は限界酸素指数(LOI)が26未満の線材であることが望ましい。ここで限界酸素指数(LOI)とは、絶縁繊維などの線材が燃焼を持続するために必要な最小酸素量から求めた酸素濃度の指数(O2%)である。限界酸素指数(LOI)は、「JIS K 71 高分子材料の酸素指数燃焼試験方法」や、「JIS L 1091(1999) 8.5E−2法(酸素指数法試験)」に準拠して測定できる。

【符号の説明】

【0045】

2 車両用シート

4 シートクッション

4S 表皮材

10 編物

18 通電手段

20 導電線材

20f 第一導電線材

20s 第二導電線材

24 鞘糸

25 芯糸

40f 第一表皮ピース

40s 第二表皮ピース

CS 鎖編部

IL タテ挿入糸

【特許請求の範囲】

【請求項1】

炭素繊維を有する通電可能な導電線材と、前記導電線材に電力を供給可能な通電手段とを有するタテ編地の編物において、

前記編物に、前記導電線材とは異なる他の線材にて鎖編部を形成するとともに、前記導電線材を、タテ挿入糸として前記鎖編部に挿入した編物。

【請求項2】

車両内装品に配設可能な請求項1の編物において、

前記車両内装品の形状に対応して、前記編物一部の幅寸法(W1)を、前記編物他部の幅寸法(W2)よりも小さく設定し、

前記導電線材としての第一導電線材を、前記編物一部に挿入しつつ前記編物の幅方向に配索するとともに、前記導電線材としての前記第二導電線材を、前記編物他部に挿入しつつ前記編物の幅方向に配索するに際して、

前記第一導電線材の配索長さ(L1)と第二導電線材の配索長さ(L2)の比(L1/L2)を、1以下に設定するとともに、前記編物一部の幅寸法と前記編物他部の幅寸法の比(W1/W2)よりも大きく設定した編物。

【請求項1】

炭素繊維を有する通電可能な導電線材と、前記導電線材に電力を供給可能な通電手段とを有するタテ編地の編物において、

前記編物に、前記導電線材とは異なる他の線材にて鎖編部を形成するとともに、前記導電線材を、タテ挿入糸として前記鎖編部に挿入した編物。

【請求項2】

車両内装品に配設可能な請求項1の編物において、

前記車両内装品の形状に対応して、前記編物一部の幅寸法(W1)を、前記編物他部の幅寸法(W2)よりも小さく設定し、

前記導電線材としての第一導電線材を、前記編物一部に挿入しつつ前記編物の幅方向に配索するとともに、前記導電線材としての前記第二導電線材を、前記編物他部に挿入しつつ前記編物の幅方向に配索するに際して、

前記第一導電線材の配索長さ(L1)と第二導電線材の配索長さ(L2)の比(L1/L2)を、1以下に設定するとともに、前記編物一部の幅寸法と前記編物他部の幅寸法の比(W1/W2)よりも大きく設定した編物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−111685(P2011−111685A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−266375(P2009−266375)

【出願日】平成21年11月24日(2009.11.24)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月24日(2009.11.24)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]