編組を用いて製造する繊維複合部品

【課題】軽量で、荷重を適切に担うことができ、従来の金属部品に替えて使用することができるような繊維複合部品を、効率的に、低コストで製造することができるようにする。

【解決手段】繊維複合部品(1)が、凹面として形成された少なくとも1つの端面(4、5)を有するコア材(2)を備えており、その端面に貫通開口(12又は13)が近接配置されており、前記コア材(2)の両側の横側面(6、7)または両側の縦側面(8、9)と、前記貫通開口(12、13)の外周のうちの前記コア材(2)に接していない側の外周とを、編組により形成された繊維複合材(18)がループ状に囲繞している。

【解決手段】繊維複合部品(1)が、凹面として形成された少なくとも1つの端面(4、5)を有するコア材(2)を備えており、その端面に貫通開口(12又は13)が近接配置されており、前記コア材(2)の両側の横側面(6、7)または両側の縦側面(8、9)と、前記貫通開口(12、13)の外周のうちの前記コア材(2)に接していない側の外周とを、編組により形成された繊維複合材(18)がループ状に囲繞している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少なくとも部分的に編組被覆法を用いて製造する繊維複合部品の技術分野に関する。また、本発明は、例えばプッシュプルロッドなどの形で製作されるその種の繊維複合部品に関する。また更に、本発明は、その種の繊維複合部品の製造方法と、その種のプッシュプルロッドないしは本発明に係る方法を用いて製作されたその種の繊維複合部品を備えた航空機とに関する。

【背景技術】

【0002】

航空宇宙航行技術や自動車技術の分野では、周知のごとく、軽量化のために繊維複合部品が用いられている。軽量化を目的として、従来用いられていた金属部品(例えば近接配置部材やラテラルリンクなど)を繊維複合部品に置き換えるべく、炭素繊維強化プラスチックを用いた様々な構造方式が開発されている。例えば、エアバスA340型機では、着陸フラップを支持するための揺動リンクとして、今もって金属製の部品が用いられているが、このような部品も、軽量化のために、炭素繊維強化プラスチック構造の部品にすべきであると思われる。

【0003】

炭素繊維強化プラスチックを用いた構造の基礎となる方式は、適宜の形状に裁断した幾枚もの織物を多軸配向にして積層して用いるという方式である。そして、そのような積層体に、必要に応じてベアリングやボルトを嵌装するための孔を設けるようにしている。

【0004】

特許文献1に開示されているアクセルレバーは、複数枚のプリプレグ材料または中間材料を積層して多層構造としたものであり、各層の繊維の配向方向は、作動平面に対して略々平行であり、しかも互いに異なった方向にしてある。

【0005】

また、特許文献2に記載されている公知のプッシュプルロッドは、所定の成形型を用いて積層した強化繊維(例えばガラス繊維)の複数の層をフリースに縫着して形成したものであり、縫着することによって、更にZ軸方向にも強化されている。しかしながら、このようなTFP方式(tailored fiber placement:所定形状に裁断した布を積層する方式)には、厚さの薄い部品でなければ製造できないことが弱点となっており、その原因は特に、縫着するための基材が引張荷重ないし圧縮荷重によって横方向の収縮を生じ、そのことが部品の機械的特性に悪影響を及ぼすことによるものである。

【0006】

更に、この公知のプッシュプルロッドに、例えばボルトを支持することなどを目的として、近接配置孔、係止帯、挿通孔、それに貫通開口などを形成する場合には、繊維を巻回することによって、それらを形成するようにしている。ところが、この製造方法は部品を1個ずつ個別に製造するものであるため、その繊維巻回工程が、非常に高コストの工程となっている。また、0°以外の巻回角で繊維巻回工程を実行する場合には、巻回繊維層が適切に形成されない(例えば、繊維の巻重なりができたり、巻回した繊維どうしの間に隙間ができたりする)ことがあり、そのことも、部品の機械的特性に悪影響を及ぼす原因となっている。

【0007】

以上に説明したような繊維複合部品では、荷重(特に引張力及び圧縮力)を適切に担うことができるような最適設計を行うことは、一般的に困難であるといえる。

【特許文献1】ヨーロッパ特許公開第EP 0 398 841 A1号公報

【特許文献2】ドイツ特許公開第DE 196 28 388 A1号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、軽量であって、荷重を適切に担うことができ、それによって、従来用いられていた金属部品に替えて使用することができるようにした、繊維複合部品を提供することにある。本発明の更なる目的は、かかる繊維複合部品を効率的に製造することができ、それゆえ低コストで製造することができるようにした、繊維複合部品の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

以上の目的は、本発明の第1の局面によれば、請求項1に記載した特徴を備えた例えばプッシュプルロッドなどの繊維複合部品により達成される。また、請求項1の従属請求項は、本発明の特に有利な実施の形態に係る特徴を記載したものである。

【0010】

本発明に係る繊維複合部品は、繊維複合半製品により構成され、この繊維複合半製品は、凹面として形成された少なくとも1つの端面を有するコア材を備えており、前記コア材の凹面として形成された前記少なくとも1つの端面に、貫通開口が近接配置されており、前記コア材の両側の横側面または両側の縦側面と、前記貫通開口の外周のうちの前記コア材に接していない側の外周とを、編組により形成された繊維複合材がループ状に囲繞している。この繊維複合半製品に対して、公知の方法による樹脂含浸処理及び硬化処理を施すことにより、最終的に完成品としての繊維複合部品が得られる。

【0011】

以上における「凹面」という概念は、凹んでいる形状の様々な実施の形態を広く一般的に含むものであり、凹面として形成された端面が、例えば内方へ彎曲した彎曲面である場合もある。しかしながら、端面の形状は必ずしも彎曲面である必要はなく、例えば、角張った凹部の形状であってもよい。ただし、貫通開口の形状と夫々の端面の形状とが互いに適合しているようにしておくと好都合である。

【0012】

以上の構成とした繊維複合部品は、単に同等の金属部品と比べて軽量であるばかりでなく、荷重を担うという点でも最適であり、なぜならば、圧縮力はコア材が担い、引張力は編組被覆法により形成されたループ状の繊維複合材が担うようにしているからである。編組被覆法を用いることによって、また特に、未だ特許公報として刊行されていないドイツ特許出願第DE 10 2004 017 311号に記載されているような環状編組被覆法を用いることによって、この繊維複合部品を、機械的特性を大きく損なうことなく製造することが可能である。尚、同ドイツ特許出願の内容はこの言及をもって本願明細書に組み込まれたものとする。

【0013】

凹面として形成された前記少なくとも1つの端面が、所定の曲率半径を有しており、実質的に円形の形状に形成されている貫通開口がその端面に近接配置され、また好ましくは連続的に近接配置されており、即ち、隙間や空洞部分が存在しない状態で連結されており、更に、前記コア材と前記凹面の曲率中心軸とを、編組により形成された前記繊維複合材がループ状に囲繞しているようにすることが好ましい。

【0014】

特に好ましい実施の形態は、前記コア材の凹面として形成された前記少なくとも1つの端面に、前記貫通開口を画成するインナ材が近接配置されており、また、前記インナ材の形状(例えば曲率半径)を、凹面として形成された前記少なくとも1つの端面の形状(ないしは曲率)に適合させて近接させてあり、更に、前記コア材と前記インナ材の外周面とを、編組により形成された前記繊維複合材がループ状に囲繞しているようにしたものである。このように、凹面として形成された端面と、対応するインナ材とで、形状を適合させることにより、隙間や空洞部分が存在しない、連続した面一の(即ち段差のない)移行部を、確実に形成することができる。もし、隙間や空洞部分が存在していると、繊維複合半製品に含浸加工を施す際に、欠陥の原因となる不都合な樹脂溜まり部が形成されるおそれがある。更に、このようなリング形インナ材を使用することによって、コア材へ良好に力を伝達することが可能となる。更に、このようなリング形インナ材は、例えばフライス盤を用いてベアリングを嵌装するための貫通孔を形成する場合などに、その加工を容易にするものでもある。

【0015】

前記インナ材は、対応する保持部材の外周にプリプレグ層やドライタイプの中間材料を被着ないし装着して形成した繊維複合材から成るものとすると有利であり、この保持部材については後に更に詳細に説明する。ただし、インナ材を、繊維巻回法を用いて製作することも可能である。特に好適であるのは、炭素繊維、ガラス繊維、及び/またはアラミド繊維から、編組被覆法により形成した、ホース状繊維複合材を用いるというものであり、このようなホース状繊維複合材も、上述した環状編組被覆法によって製作することが可能である。

【0016】

圧縮力を担わせるように形成する前記コア材は、縦側面と横側面とを有する直方体の形状に形成することが好ましく、その場合に、凹面として形成する前記端面は、その凹面の曲率中心軸が、前記縦側面に対して垂直に延在しているようにすることが好ましい。ただし、その凹面の曲率中心軸が、別の方向に(例えばコア材の横側面に垂直に)延在しているようにすることも可能である。容易に理解されるように、コア材の形状は、立方体、円柱形、円錐形、角錐形、またはその他の様々な形状とすることができる。また、コア材の両端のうち、一方の端面のみを凹面として形成するようにしてもよく、両方の端面を夫々に凹面として形成するようにしてもよい。更に、容易に理解されるように、両端の端面を互いに異なる形状に形成するようにしてもよい。

【0017】

前記コア材が担う圧縮力は引張力より小さいため、軽量化のために前記コア材をサンドイッチ構造とすることができる。それには、前記コア材が発泡コアを含んでおり、該発泡コアに編組被覆が施されて複数の編組層が形成されているようにすると有利である。また、前記発泡コアは、発泡ポリウレタンから成るものとしてもよく、その他の一般的な発泡材料から成るものとしてもよい。

【0018】

前記複数の編組層が実質的に同心的に、即ちタマネギのような形態で、前記発泡コアの断面を囲繞しているようにすると有利である。このようにするには、前記発泡コアの長手方向に編み進めるようにして前記発泡コアに編組被覆を施すようにすればよく、それによって、前記横側面と前記縦側面とが前記複数の編組層で覆われることになる。

【0019】

前記発泡コアの編組被覆が、単軸配向であって、その編組角が±45°であるようなものとすると特に好適である。このような編組被覆は、例えば上述した環状編組被覆法を用いて施すことができ、その場合に、第1層では、強化糸としての炭素繊維、ガラス繊維、及び/またはアラミド繊維の編組角を+45°とし、また、サポート糸としてのグリロン(Grilon(登録商標))及び/またはガラス繊維の編組角を−45°として編組被覆を実行するとよい。そして次の層では、編組する繊維ないし糸の配向方向を変えて編組を実行し、即ち、サポート糸を編組角が+45°となるように配向し、強化糸を編組角が−45°となるように配向する。尚、当然のことながら、編組角をその他の角度にすることも可能である。

【0020】

前記コア材の少なくとも前記縦側面に沿って、前記複数の編組層どうしの間に、繊維複合材である織物が挟み込まれているようにするとよく、この織物もまた、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成るものとすることが好ましく、その配向方向は、0°、45°または90°とすることが好ましい。繊維複合材であるこの織物は、大きな圧縮力をより良好に担えるようにするものであり、従って補強材として機能するものである。

【0021】

別構成例として、本発明に係る繊維複合部品が、プリプレグ層またはドライタイプの中間材料を所要の形状に裁断して積層することによって製作したコア材を備えたものとすることもでき、その場合には、コア材の製作は殆ど手作業によって行うことになる。また、そのようにする場合に、プリプレグ層またはドライタイプの中間材料は、その配向方向を0°、45°、または90°として積層することが好ましい。このようなコア材は容易に製作することができ(例えば一度に多数の部品を製作することも可能である)、また、非常に軽量の部品とすることができる。

【0022】

前記コア材と、前記少なくとも1つの貫通開口ないし前記少なくとも1つのインナ材とを、ループ状で囲繞している前記繊維複合材が、引張力を好適に担えるようにするためには、当該繊維複合材を編組被覆法によって形成する際に、前記コア材の長手方向に対して垂直な方向に編み進めるようにして編組被覆を行うようにするとよく、ただし、用途によっては、前記コア材の横方向に対して垂直な方向に編み進めるようにして編組被覆を行うことにより形成する場合もあり得る。いずれの場合も、編み進める方向に対する角度である編組角は±85°とすることが好ましい。一般的に、編組角を急角度とすることが、即ち、編み進める方向に対する角度を大きくすることが、編組する繊維に引張力を良好に担わせることができるため有利である。従って、編組する繊維は、その配向方向を、荷重の方向と略々同じにすることによって、最も有用なものとなる。またここでも、編組する繊維としては、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いることが好ましく、また必要とあらば、ガラス繊維及び/またはグリロン(Grilon(登録商標))から成るサポート糸を併用するとよい。

【0023】

前述した本発明の技術上の目的は、第2の局面に関しては、請求項16に記載した特徴を備えた方法により達成される。また、請求項16の従属請求項は、本発明の特に有利な実施の形態に係る特徴を記載したものである。

【0024】

本発明に係る繊維複合部品を製造するには、凹面として形成された少なくとも1つの端面を各々が有している複数のコア材と、少なくとも1つの保持部材とを用意し、ここで、凹面として形成された前記少なくとも1つの端面は、その各々が、対応する前記保持部材の形状に適合している。最初のステップでは、複数の前記コア材を密集配列にし、その際に、凹面として形成された前記少なくとも1つの端面の各々を、対応する前記保持部材に密接させる。続いて、密集配列にした複数の前記コア材と、前記少なくとも1つの保持部材とから成る集合体を固定し、この固定は必要に応じて間隔設定具などを用いて行う。次のステップでは、固定した前記集合体に対して、例えばその集合体を環状編組装置に装填するなどして、編組被覆を施し、その編組被覆によって複数の前記コア材と前記少なくとも1つの保持部材とをループ状に囲繞する繊維複合材を形成する。その後に、編組被覆を施した前記集合体に対して含浸処理及び硬化処理を施す。続いて、前記少なくとも1つの保持部材を必要に応じて冷却することなどによって除去する。また更に、密集配列にして編組被覆を施した複数の前記コア材を、裁断機、鋸盤、またはフライス盤で切断して切り分けることによって、各々が1つずつのコア材を備えた個々の繊維複合部品を得る。

【0025】

以上の方式によれば、一度に複数の繊維複合部品を製造することができ、それら複数の繊維複合部品を、最終工程で、裁断機、鋸盤、またはフライス盤によって切り分け、個々の繊維複合部品にすればよい。これは、非常に効率的な製造方法を提供するものであり、なぜならば、これ以外の他の方法では、通常、部品を個別に1個ずつ製造することしかできないからである。

【0026】

好適な実施の形態に係る方法においては、複数の前記コア材を密集配列にするのに先立って、前記少なくとも1つの保持部材に繊維複合材料を被着し、それによって、複数の前記コア材を密集配列にする際に、凹面として形成された前記少なくとも1つの端面の各々を、対応する前記保持部材の前記繊維複合材料に密接させるようにしている。

【0027】

また、そうするには、複数の前記コアを密集配列にするのに先立って、編組被覆法により形成したホース状繊維複合材を、前記少なくとも1つの保持部材にストッキングをはかせるようにして被着するとよい。このホース状繊維複合材もまた、本明細書の冒頭部分で言及した環状編組被覆法により、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いて(必要とあらば更に適当なサポート糸を併用して)製作することができる。ただし、前記保持部材に適当な繊維を巻回することによって、或いは適当な織物を貼着することによって、前記保持部材に繊維複合材料を被着するようにしてもよい。また必要とあらば、前記保持部材に繊維複合材料を被着した後に、その繊維複合材料に稠密化処理及び/または硬化処理を施すようにするとよい。

【0028】

軽量化のためには、前記コア材を製作する際に、上で説明したように、編組を用いて発泡コアに複数の編組層を形成し、それに続いて稠密化処理を施すようにする。典型的な1つの具体例では、前記発泡コアの長手方向に編み進めるようにして前記発泡コアに編組被覆を施すようにし、その際の編組角は±45°とし、また編組する繊維としては、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いる(必要とあらば、更にガラス繊維及び/またはグリロン(Grilon(登録商標))から成るサポート糸を併用する)ようにしている。またその場合に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成る繊維複合材である織物を、編組層どうしの間に挟み込むようにするのもよく、その際の配向方向は、0°、45°、または90°とすることが好ましい。

【0029】

上で説明したように発泡コアに編組被覆を施してコア材に製作することに加えて、発泡コアを分離用フィルムで包んだ上で編組被覆を施してコア材を製作するようにするのもよい。この分離用フィルムは、例えばテフロン(登録商標)フィルムなどであり、これを用いるのは、後の工程で個々の繊維複合部品に分離する際に、その分離作業を容易にするためである。以下の説明では、発泡コアを分離用フィルムで包んだコア材を「捨てコア材」と称する。

【0030】

捨てコア材も含めて、以上に説明したようなコア材を製作する際には、通常、連続材料として製作したものを、所要の寸法に切断して、稠密化処理を施すようにする。続いて、その両端の少なくとも一方の端面に、超音波切断機を用いて加工を施す。超音波切断機を用いることによって、例えば打ち抜き加工などの方法と比べて、より良好な切断面が得られ、なぜならば、打ち抜き加工では発泡コアが局部的に圧縮されるからである。連続材料として製作するため、通常、一度の工程で多数のコア材に編組被覆を施すことができ、それゆえ製造工程の効率が向上するという利点が得られる。

【0031】

複数のコア材を密集配列にするための方式には、異なる2つの方式がある。その1つの方式は、発泡コアを分離用フィルムで包んでいないコア材と、捨てコア材とを交互に配列して、隣り合ったコア材と捨てコア材とで、それらの縦側面どうしが互いに当接するように密集配列にするというものである。もう1つの方式は、発泡コアを分離用フィルムで包んでいないコア材だけを用いるというものであり、この場合には、隣り合ったコア材の縦側面どうしの間に分離用フィルムを挟み込むようにする。この分離用フィルムは、最終的に複数の繊維複合部品を切り分けて、各々が1本ずつのコア材を備えた個々の繊維複合部品に分離する際に、その分離を容易にするものである。

【0032】

複数のコア材(ないしは複数のコア材と複数の捨てコア材)を、前記少なくとも1つの保持部材によって密集配列にして集合体とした後に、必要に応じて間隔設定具などを用いてその集合体を固定する。この固定は、続いて編組被覆を施すための準備として行うものである。続いて行う編組被覆も、環状編組被覆法によって行うことが好ましく、また、前記少なくとも1つの保持部材の長手方向に編み進めるようにして編組被覆を施すようにすることが好ましい。またこの場合も、編組角を急角度とするのがよく、それによって、編組する繊維に、引張力を良好に担わせることができる。編み進める方向(即ち、前記少なくとも1つの保持部材の長手方向)に対する角度である編組角は、±85°とすることが好ましい。ただし、当然のことながら、編組角はその他の角度とすることも可能である。この編組被覆においても、通常は、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いるようにし、更に、ガラス繊維及び/またはグリロン(Grilon(登録商標))から成るサポート糸を併用することによって、形成する編組被覆層の凹凸を低減することができる。

【0033】

以上のようにして編組被覆を施した前記集合体に対して、続いて、含浸処理及び硬化処理を施す。含浸処理の方法として典型的に用いられる方法は、真空樹脂含浸法(例えばRTM(resin transfer moulding)法や、VAP(vacuum assisted process)法など)である。硬化処理における硬化温度は、使用する含浸樹脂によって異なる温度となる。典型的な1つの具体例では、硬化温度を100℃〜200℃としている。以上の処理が完了したならば、前記少なくとも1つの保持部材を必要ならば冷却するようにして除去する。

【0034】

最終的に前記集合体を切り分けて分離することによって、個々の繊維複合部品が得られる。この分離工程は、発泡コアを分離用フィルムで包んでいないコア材だけを使用している場合と、そのようなコア材と捨てコア材とを交互に配列して密集配列にしている場合とで、異なったものとなる。前者の場合には、裁断機、鋸盤、またはフライス盤で切断して切り分ける際に、コア材どうしの間に挟み込まれている分離用フィルムに沿って切断をする。一方、コア材と捨てコア材とを交互に配列して密集配列にしている場合には、捨てコア材を「犠牲」にし、即ち、捨てコア材をその長手方向に切断して分割する。

【0035】

本発明に係る繊維複合部品は、例えば、航空宇宙航行技術において(例えば飛行機やヘリコプタなどで)、近接配置部材、プッシュプルロッド、揺動リンク、それにラテラルリンクなどとして用いられるものであり、また、自動車技術においても、そのような部品として用いられるものである。

【0036】

本発明に係る繊維複合部品の特に好適な用途は、着陸フラップを支持するために用いるという用途であり、また特に、航空機の着陸フラップの後縁を支持するために用いるという用途である。

【発明を実施するための最良の形態】

【0037】

以下に、添付図面を参照しつつ、本発明を、その具体的な実施の形態に即して説明して行く。添付図面中、同一の構成要素及び対応する構成要素には同一の符号を付してある。添付図面中の各図は、本発明に係る繊維複合部品を模式的に示したものであり、部分的にスケール図とはなっていないものが含まれている。

【0038】

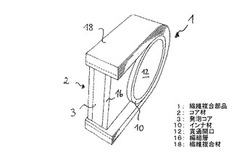

図1aに、本発明に係る繊維複合材部品1の好適な実施の形態を示した。この繊維複合材部品1はコア材2を備えており、このコア材2の両端の端面4、5は、所定の曲率半径を有する凹面として形成されている。このことは、図1cからも明らかであり、同図に立体斜視図で示したように、コア材2は略々直方体の形状であり、横側面6、7と、縦側面8、9とを有している。凹面の曲率中心軸Akは、縦側面8、9に対して垂直な方向に延在しており、図1cにはこの曲率中心軸Akを一点差線で示した。この凹面の曲率中心軸Akは、図1aでは、紙面に対して垂直な方向に延在しており、それゆえ図1aでは符号「x」で表してある。

【0039】

図1aに示したように、端面4、5には、夫々、それら端面の凹面の形状に適合するようにリング形状としたインナ材10、11が取付けられている。ここでいう「形状に適合するように」という概念は、インナ材10、11と、凹面として形成されている端面4、5との間の移行部が、連続した面一の(即ち段差のない)移行部となるようにすることを意味している。これを実現するには、例えば、凹面の半径と、その凹面に対応したインナ材の半径とを等しくするなどすればよい。それによって、形状的な健全性を備えた移行部を、即ち、隙間や空洞部分の存在しない移行部を実現することができる。容易に理解されるように、一方のインナ材10の半径と他方のインナ材11の半径とは、必ずしも同一である必要はなく、端面4の半径とインナ材10の半径とが適合し、また、端面5の半径とインナ材11の半径とが適合するようにすればよい。ただし、図1aに示した繊維複合材部品1では、2つの端面4、5の半径を互いに同一にすると共に、インナ材10、11の外周面とコア材2の横側面6、7とが面一の状態で接続するようにしてあり、従って、インナ材10、11の外径寸法とコア材2の高さ寸法Hとを、同一寸法にしてある。

【0040】

リング形のインナ材10、11には、夫々、貫通開口12、13が形成されている。インナ材10、11の好適例は、炭素繊維、ガラス繊維、及び/または、アラミド繊維を編組被覆して形成した編組被覆チューブから成るものであり、これに関しては、後に更に詳細に説明する。また別構成例として、インナ材10、11を、繊維巻回法を用いて、その種の繊維から製作したものとしてもよく、或いはまた、プリプレグ材料やドライタイプの中間材料から製作したものとしてもよい。

【0041】

コア材2及びインナ材10、11は、編組被覆法により形成された繊維複合材18によって囲繞されており、より詳しくは、それらインナ材10、11の外周面のうちの、凹面として形成された端面4、5によって囲繞されていない部分の外周面が、編組被覆法により形成された繊維複合材18によって囲繞されている。また、繊維複合材18は、凹面の曲率中心軸Akの延在方向に編み進めるようにして編組被覆を行うことによって形成されたものであり、そのため、コア材2の横側面6、7とインナ材10、11の外周面とに連続して密着している。またここで、編組被覆法により繊維複合材18を形成する際には、先に言及した環状編組被覆法を用いて、炭素繊維、ガラス繊維、及び/またはアラミド繊維などから成る強化糸や、グリロン(Grilon(登録商標))及び/またはガラス繊維などから成るサポート糸を編組することにより形成するようにするとよい。

【0042】

コア材2は、発泡コア3(図1b)を含んでおり、この発泡コア3に対して編組被覆が施されており、それによってこの発泡コア3の断面が複数の編組層16により実質的に同心的に囲繞されている。また、そうするために、発泡コア3に対して、発泡コア3の長手方向(即ち、図1bの紙面に垂直な方向)に編み進めるようにして編組被覆を施している。この発泡コア3に対する編組被覆も、環状編組被覆法を用いて行うのがよく、その際に、強化繊維としては炭素繊維、ガラス繊維、及び/またはアラミド繊維を使用するとよく、また、サポート繊維を使用する場合には、そのサポート繊維としてグリロン(Grilon(登録商標))及び/またはガラス繊維を使用するとよい。更に、編組層16どうしの間に繊維複合材である織物17を挟み込むようにするのもよく、これについては後に図3a及び図3bを参照して更に詳細に説明する。

【0043】

別構成例として、プリプレグ材料またはドライタイプの中間材料を裁断し積層して製作したコア材を用いるようにしてもよい。ただし、これについては、後に特に詳細に説明することはない。

【0044】

図2に示したのは、繊維複合部品1の模式的な破断斜視図であり、貫通開口12を画成しているインナ材10の部分だけを示したものである。同図には、その周囲に複数の編組層16が形成された発泡コア3が模式的に示されており、また、編組により形成され、コア材2とインナ材10の外周面とを囲繞している繊維複合材18が模式的に示されている。ここで採用している編組を用いた構造方式は、コア材2を縮力支持材として機能させ、即ち、コア材2には圧縮力を担わせ、そして、編組により形成する環状帯ともいうべき繊維複合材18に、引張力を好適に担わせるようにするというものである。尚、担うべき圧縮力は、引張力と比べて小さく、そのためコア材2は、上で説明したようにサンドイッチ構造(即ち、発泡コアに被覆を施した構造)とすることができ、それによって大幅な軽量化を達成することができる。また、引張力及び圧縮力を担うような用途とは、例えば、図示はしないが、貫通開口12及び13に夫々にベアリングを装着し、それらベアリングに夫々にボルトを挿通するような用途である。

【0045】

以上に述べた本発明に係る繊維複合部品の説明は、対称形状とした具体的構成例についての説明であり、即ち、以上に説明した繊維複合部品は、その両端に、夫々にボルトを挿通するための貫通開口12、13(図1a参照)が設けられている。容易に理解されるように、非対称形状の構成とすることも可能であり、例えば、一端だけに貫通開口を備えた形状とすることも考えられる。また、これも容易に理解されるように、凹面として形成されている端面4、5は、上で説明したような彎曲面とすることに限定されない。端面の凹面形状は、例えば、角張った凹部(例えば、三角形、四角形、その他多角形など)の形状の凹面としてもよい。更に、コア材に関しても、直方体以外の形状のコア材を使用することが可能である。例えば、立方体、円柱形、円錐形、角錐形などの形状のコア材、また更に、その他の形状のコア材も使用可能である。

【0046】

以下に、本発明に係る繊維複合部品の製造方法について説明する。その説明のために、図3aにコア材2を断面図で示した。図1cと同様に、横側面(上面、下面)を参照符号6、7で示し、縦側面(左側面、右側面)を参照符号8、9で表している。直方体形状のコア材2は、発泡コア3(例えば発泡ポリウレタンなど)を含んでおり、この発泡コア3の断面は複数の編組層16によって実質的に同心的に囲繞されている。それら複数の編組層16は、図3a及び図3bの紙面に垂直な方向である発泡コア3の長手方向に編み進めるようにして編組被覆を施すことで形成し、その際に、それら編組層の編組角は±45°とすることが好ましい。編組する繊維としては、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いることが好ましい。編組被覆のための方法として、ドイツ特許第102004017311号公報に記載されている環状編組被覆法を用いる場合には、更にグリロン(Grilon(登録商標))及び/またはガラス繊維をサポート糸として用いるとよい。また、編組被覆を行う際には、例えば、第1層では強化繊維の編組角を+45°とし、サポート糸の編組角を−45°として編組を実行するとよい。そして、次の層では編組する繊維及び糸の配向方向を変えて編組を実行し、即ち、強化繊維の編組角を−45°とし、サポート糸の編組角を+45°として編組を実行する。尚、炭素繊維とグリロン(Grilon(登録商標))サポート糸とを用いる場合の、そのグリロン(Grilon(登録商標))サポート糸に対する炭素繊維の配合割合の典型的な値は例えば98%である。

【0047】

両側の側壁面、即ち、縦側面8、9に沿って、編組層16どうしの間に、補強材として繊維複合材である織物17を挟み込むようにするのもよく、その場合、その繊維複合材である織物17の配向方向を、0°、45°、または90°とすることが好ましく、更に、必要ならば、その繊維複合材である織物17をバインダで固定するようにする。尚、この繊維複合材である織物17も、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成る一軸配向の織物とすることが好ましい。

【0048】

図3bに、以上に説明したコア材とは異なる構成のコア材を示した。これは、いわゆる捨てコア材21である。捨てコア材21は、1つの相違点を除いて図3aに示したコア材2と全く同様にして製作され、その相違点とは、発泡コア3に編組被覆を施す前に、その発泡コア3を分離用フィルム22で包んでいるということであり、分離用フィルム22としては、通常、テフロン(登録商標)フィルムを用いる。分離用フィルム22は、後の工程において複数のコア材を切り分けて個々の繊維複合部品とする際に、その作業を容易にするためのものであり、これについては後に更に詳細に説明する。

【0049】

コア材2ないし21は、通常、連続材料として製作すると有利であり、そのため、長尺の発泡コアに対して上述した編組工程を実施するようにしており、ここでいう長尺の発泡コアの典型的な長さは、例えば1メートルである。編組被覆工程が完了したならば、編組被覆が施された発泡コアに対して稠密化処理を施し(即ち、約100℃の温度下で減圧処理を施し)、しかる後にそれを所要の寸法に切断する。続いて、超音波切断機を用いて、コア材の両端の端面に所望の半径を、または所望の形状を付与する。この加工を行う際には超音波切断機を使用すると特に有利であり、それは、例えば打ち抜き加工などの、超音波切断機を使用する以外の方法でこの加工を行うと、発泡コア3が局部的に圧縮され、そのことが部品の精度に悪影響を及ぼすからである。

【0050】

以上の前加工が完了したならば、即ち、稠密化処理及び切断加工が完了したならば、続いてコア材2又は21に対して、最終的な編組工程における加工処理の準備のための準備加工を施す必要がある。それには、以上の前加工が完了した複数のコア材を、密集配列にして保持部材19、20により保持する(図4)。保持部材19、20は、円筒部材または円柱部材から成るものとすることが好ましく、その材質は、例えばアルミニウムなどとするのがよい。保持部材19及び20の夫々の形状ないし半径は、凹面として形成されている端面5及び4の夫々の形状ないし半径に対応している。即ち、凹面として形成されている端面4と保持部材20は、互いに形状が適合するようにしてあり、また同様に、凹面として形成されている端面5と保持部材19も、互いに形状が適合するようにしてある。尚、容易に理解されるように、保持部材19と保持部材20とで、半径ないし形状を互いに異ならせることもあり、そのようにするのは、いうまでもなく、端面5と端面4とで、曲率半径ないし形状が互いに異なっている場合である。

【0051】

複数のコア材を密集配列にして保持部材19、20上に保持するのに先立って、それら保持部材19、20に繊維複合材料を装着する。ここで装着する繊維複合材料は、炭素繊維、ガラス繊維、及び/またはアラミド繊維を、それら保持部材19、20の外周面に密着させて編組することで形成した、ホース状編組体14とすることが好ましい。別構成例として、保持部材19、20の外周面に、そのような繊維を巻回するようにしてもよい。更には、プリプレグ材料やドライタイプの中間材料などを保持部材19、20の外周面に被着するようにしてもよい。保持部材19、20に被着した以上のような繊維複合材である織物に皺が寄るのを防止するために、その織物に減圧下の稠密化処理を施すとよく、場合によっては更に予硬化処理を施すとよい。

【0052】

図4に示したように、複数のコア材2ないし21を密集配列にして、それらコア材2ないし21の互いに隣接する縦側面8、9どうしを接触させると共に、夫々の端面4ないし5を、対応する保持部材20ないし19に密接させるようにする。図4において、複数のコア材2ないし21の、凹面として形成された夫々の端面4は、それらが一列に連なった状態で、保持部材20の外周面に被着されているホース状編組体14に密接しており、また、夫々の端面5も同様にして、保持部材19の外周面に被着されているホース状編組体14に密接している。

【0053】

図4に示した集合体では、発泡コア3が分離用フィルム22で包まれていないコア材2と捨てコア材21とが、交互に配列されている。複数のコア材2、21と、2本の保持部材19、20とから成るこの集合体は、それらが組合わされた状態で固定されており、この固定は、例えば固定用枠体や間隔設定具などを用いて行えばよい。続く編組工程で形成する繊維複合材18の最終仕上がり形状をできるだけ平坦なものとするために、保持部材19ないし20の当接面の近傍部分では、コア材2と21との間に当て布15を被着するとよく、図5にはこれを模式的に示した。容易に理解されるように、複数のコア材2(即ち、発泡コア3を分離用フィルム22で包んでいないコア材)だけを、上で説明したものと同様に密集配列で保持部材19ないし20上に支持するようにした場合には、コア材2とコア材2との間に、それらコア材2の縦側面8、9に沿って延展するようにして、同様の分離用フィルム22(不図示)を設けると有利である。こうすることで、後の工程において個々の繊維複合部品に分離する作業が容易になり、これについては後に更に詳細に説明する。

【0054】

複数のコア材2及び21と、2本の保持部材19、20とを組合せて固定したこの集合体を、続いて環状編組装置に装填し、その際に、図6に示したように、編組進行方向(編み進める方向)を、保持部材19、20の長手方向に一致させ、即ち、凹面の曲率中心軸Akの延在方向に一致させるようにする。ここで行う編組も、強化糸としては炭素繊維、ガラス繊維、及び/またはアラミド繊維を使用することが好ましく、また、サポート糸を使用する場合には、そのサポート糸としてグリロン(Grilon(登録商標))及び/またはガラス繊維を使用することが好ましい。ここで重要なこととして、引張力を繊維に担わせるためには編組角を急角度にすることが好ましいということがある。編組進行方向に対する角度である編組角は、±85°とするのが好ましく、図6にはその方向を示すために、編組角が0°の方向と、編組角が90°の方向とだけを図示した。発泡コア3に編組被覆を施す場合と同様に、ここでも一軸配向の編組層を形成するようにすることが好ましい。完成した編組層の全厚さ、即ち、繊維複合材18の全厚さは、典型的な1つの具体例では12mmとしている。上で説明した構成例では、一度に10本から20本のコア材に対して編組被覆を施すことが可能である。

【0055】

図6に関連して説明した編組工程に続いて、その工程によって編組被覆が施された集合体(以下、これを編組体、半製品、プレフォームなどと称する)に対して、含浸処理を施し、また更に硬化処理を施す。硬化処理には、通常、真空樹脂含浸法(例えばRTM法、VAP法など)が用いられるが、真空樹脂含浸法は周知の技法であるため、これについては詳細な説明はしない。真空樹脂含浸法を用いる場合には、円筒形状の保持部材に2本の溝を形成しておき、それら溝を介して樹脂を供給するようにするとよい。硬化処理の完了後に保持部材を除去し、その際には集合体の全体を冷却するとよく、なぜならば、硬化処理が完了した編組体と比べて、保持部材は熱収縮量が大きいからである。

【0056】

最終工程では、以上のようにして得られた編組体を、裁断機、鋸盤、またはフライス盤で切断して切り分けることで、個々の繊維複合部品1にする。その切断には、湿式丸鋸盤が特に有用であることが判明している。コア材として、発泡コアを分離用フィルムで包んでいないコア材2だけを使用している場合には、隣り合う2本のコア材2の間を、それらコア材の長手方向に切断するようにする。一方、図4に関連して説明した工程で、コア材2と捨てコア材21とを交互に配列して密集配列にしている場合には、各々の捨てコア材21を、その中心線に沿って長手方向に切断して分割する。これによって、捨てコア材21は犠牲となり、また、捨てコア材の発泡コア3を分離用フィルム22で包んでおいたことにより、各々が1本ずつのコア材2を備えて成る個々の繊維複合部品1に分離することが容易となっている。また、この最終工程では、個々の繊維複合部品1に対して、それを目標設計寸法に仕上げるための裁断加工を施すこともある。更に、貫通開口12、13に対して、例えば、その内径をそこに装着するベアリングの径に適合させるための、フライス加工を施すこともある。

【0057】

以上に説明した本発明における利点は、繊維複合部品を、そこに作用する圧縮力と引張力とに適合させることができることにある。即ち、圧縮力を担う部品であるコア材は、軽量のサンドイッチ構造とすることができ、一方、編組被覆法を用いてループ状に形成する繊維複合材は、引張力を担うのに最適なものとすることができる。コア材は、通常、連続材料として製作したものを所要の寸法に切断して用いるようにすることができ、そうすれば、コア材を1本ずつ個別に製作せずに済むため、高い製造効率を達成することができる。また、一度に複数のコア材に編組被覆を施すことで、一度に複数の繊維複合材を製作し、最終的にそれを裁断機、鋸盤、またはフライス盤などで切り分けるようにすることによって、更に製造効率が向上させることができる。また、繊維複合構造であることから、大幅な軽量化を達成し得る潜在的可能性を備えており、その軽量化の典型的な具体例を挙げるならば、例えば、同等の金属構造に対して40%の軽量化が可能である。

【0058】

説明の最後として、図7には、具体的な適用例を示した。この適用例では、本発明に係る繊維複合部品を、エアバスA340型機の外側着陸フラップを支持する揺動リンクに使用したものである。着陸フラップ30の支持構造は、レール上を移動するフラップ駆動キャリッジ31(図にはレール上を後方へ移動したところを示した)と、レールの後端部分に近接配置された揺動リンク1とで構成されている。この支持構造によって、全ての力が主翼へ伝達されるようになっている。

【図面の簡単な説明】

【0059】

【図1a】本発明に係る繊維複合部品の模式的断面図である。

【図1b】図1aに示した繊維複合部品のA1−A1線に沿った横断面図である。

【図1c】コア材の好適例を示す模式的斜視図である。

【図2】本発明に係る繊維複合部品の破断斜視図である。

【図3a】コア材の製作の仕方を説明するためのコア材の横断面図である。

【図3b】捨てコア材の横断面図である。

【図4】保持部材状に密集配列にした複数のコア材を示した模式図である。

【図5】密集配列にした複数のコア材の模式的な横断面図である。

【図6】密集配列にした複数のコア材と保持部材とから成る集合体を、環状編組装置に装填したところを示した図であり、この集合体に対する編組被覆を説明するための図である。

【図7】本発明に係る繊維複合部品を揺動リンクの形で備えた着陸フラップの模式的断面図である。

【符号の説明】

【0060】

1 繊維複合部品

2 コア材(圧縮力支持材)

3 発泡コア

4、5 コア材の端面

6、7 コア材の横側面

8、9 コア材の縦側面

10、11 インナ材

12、13 貫通開口

16 編組層

17 繊維複合材である織物

18 繊維複合材(環状帯)

19、20 保持部材

21 コア材(捨てコア材)

22 分離用フィルム

Ak 凹面の曲率中心軸

【技術分野】

【0001】

本発明は、少なくとも部分的に編組被覆法を用いて製造する繊維複合部品の技術分野に関する。また、本発明は、例えばプッシュプルロッドなどの形で製作されるその種の繊維複合部品に関する。また更に、本発明は、その種の繊維複合部品の製造方法と、その種のプッシュプルロッドないしは本発明に係る方法を用いて製作されたその種の繊維複合部品を備えた航空機とに関する。

【背景技術】

【0002】

航空宇宙航行技術や自動車技術の分野では、周知のごとく、軽量化のために繊維複合部品が用いられている。軽量化を目的として、従来用いられていた金属部品(例えば近接配置部材やラテラルリンクなど)を繊維複合部品に置き換えるべく、炭素繊維強化プラスチックを用いた様々な構造方式が開発されている。例えば、エアバスA340型機では、着陸フラップを支持するための揺動リンクとして、今もって金属製の部品が用いられているが、このような部品も、軽量化のために、炭素繊維強化プラスチック構造の部品にすべきであると思われる。

【0003】

炭素繊維強化プラスチックを用いた構造の基礎となる方式は、適宜の形状に裁断した幾枚もの織物を多軸配向にして積層して用いるという方式である。そして、そのような積層体に、必要に応じてベアリングやボルトを嵌装するための孔を設けるようにしている。

【0004】

特許文献1に開示されているアクセルレバーは、複数枚のプリプレグ材料または中間材料を積層して多層構造としたものであり、各層の繊維の配向方向は、作動平面に対して略々平行であり、しかも互いに異なった方向にしてある。

【0005】

また、特許文献2に記載されている公知のプッシュプルロッドは、所定の成形型を用いて積層した強化繊維(例えばガラス繊維)の複数の層をフリースに縫着して形成したものであり、縫着することによって、更にZ軸方向にも強化されている。しかしながら、このようなTFP方式(tailored fiber placement:所定形状に裁断した布を積層する方式)には、厚さの薄い部品でなければ製造できないことが弱点となっており、その原因は特に、縫着するための基材が引張荷重ないし圧縮荷重によって横方向の収縮を生じ、そのことが部品の機械的特性に悪影響を及ぼすことによるものである。

【0006】

更に、この公知のプッシュプルロッドに、例えばボルトを支持することなどを目的として、近接配置孔、係止帯、挿通孔、それに貫通開口などを形成する場合には、繊維を巻回することによって、それらを形成するようにしている。ところが、この製造方法は部品を1個ずつ個別に製造するものであるため、その繊維巻回工程が、非常に高コストの工程となっている。また、0°以外の巻回角で繊維巻回工程を実行する場合には、巻回繊維層が適切に形成されない(例えば、繊維の巻重なりができたり、巻回した繊維どうしの間に隙間ができたりする)ことがあり、そのことも、部品の機械的特性に悪影響を及ぼす原因となっている。

【0007】

以上に説明したような繊維複合部品では、荷重(特に引張力及び圧縮力)を適切に担うことができるような最適設計を行うことは、一般的に困難であるといえる。

【特許文献1】ヨーロッパ特許公開第EP 0 398 841 A1号公報

【特許文献2】ドイツ特許公開第DE 196 28 388 A1号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、軽量であって、荷重を適切に担うことができ、それによって、従来用いられていた金属部品に替えて使用することができるようにした、繊維複合部品を提供することにある。本発明の更なる目的は、かかる繊維複合部品を効率的に製造することができ、それゆえ低コストで製造することができるようにした、繊維複合部品の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

以上の目的は、本発明の第1の局面によれば、請求項1に記載した特徴を備えた例えばプッシュプルロッドなどの繊維複合部品により達成される。また、請求項1の従属請求項は、本発明の特に有利な実施の形態に係る特徴を記載したものである。

【0010】

本発明に係る繊維複合部品は、繊維複合半製品により構成され、この繊維複合半製品は、凹面として形成された少なくとも1つの端面を有するコア材を備えており、前記コア材の凹面として形成された前記少なくとも1つの端面に、貫通開口が近接配置されており、前記コア材の両側の横側面または両側の縦側面と、前記貫通開口の外周のうちの前記コア材に接していない側の外周とを、編組により形成された繊維複合材がループ状に囲繞している。この繊維複合半製品に対して、公知の方法による樹脂含浸処理及び硬化処理を施すことにより、最終的に完成品としての繊維複合部品が得られる。

【0011】

以上における「凹面」という概念は、凹んでいる形状の様々な実施の形態を広く一般的に含むものであり、凹面として形成された端面が、例えば内方へ彎曲した彎曲面である場合もある。しかしながら、端面の形状は必ずしも彎曲面である必要はなく、例えば、角張った凹部の形状であってもよい。ただし、貫通開口の形状と夫々の端面の形状とが互いに適合しているようにしておくと好都合である。

【0012】

以上の構成とした繊維複合部品は、単に同等の金属部品と比べて軽量であるばかりでなく、荷重を担うという点でも最適であり、なぜならば、圧縮力はコア材が担い、引張力は編組被覆法により形成されたループ状の繊維複合材が担うようにしているからである。編組被覆法を用いることによって、また特に、未だ特許公報として刊行されていないドイツ特許出願第DE 10 2004 017 311号に記載されているような環状編組被覆法を用いることによって、この繊維複合部品を、機械的特性を大きく損なうことなく製造することが可能である。尚、同ドイツ特許出願の内容はこの言及をもって本願明細書に組み込まれたものとする。

【0013】

凹面として形成された前記少なくとも1つの端面が、所定の曲率半径を有しており、実質的に円形の形状に形成されている貫通開口がその端面に近接配置され、また好ましくは連続的に近接配置されており、即ち、隙間や空洞部分が存在しない状態で連結されており、更に、前記コア材と前記凹面の曲率中心軸とを、編組により形成された前記繊維複合材がループ状に囲繞しているようにすることが好ましい。

【0014】

特に好ましい実施の形態は、前記コア材の凹面として形成された前記少なくとも1つの端面に、前記貫通開口を画成するインナ材が近接配置されており、また、前記インナ材の形状(例えば曲率半径)を、凹面として形成された前記少なくとも1つの端面の形状(ないしは曲率)に適合させて近接させてあり、更に、前記コア材と前記インナ材の外周面とを、編組により形成された前記繊維複合材がループ状に囲繞しているようにしたものである。このように、凹面として形成された端面と、対応するインナ材とで、形状を適合させることにより、隙間や空洞部分が存在しない、連続した面一の(即ち段差のない)移行部を、確実に形成することができる。もし、隙間や空洞部分が存在していると、繊維複合半製品に含浸加工を施す際に、欠陥の原因となる不都合な樹脂溜まり部が形成されるおそれがある。更に、このようなリング形インナ材を使用することによって、コア材へ良好に力を伝達することが可能となる。更に、このようなリング形インナ材は、例えばフライス盤を用いてベアリングを嵌装するための貫通孔を形成する場合などに、その加工を容易にするものでもある。

【0015】

前記インナ材は、対応する保持部材の外周にプリプレグ層やドライタイプの中間材料を被着ないし装着して形成した繊維複合材から成るものとすると有利であり、この保持部材については後に更に詳細に説明する。ただし、インナ材を、繊維巻回法を用いて製作することも可能である。特に好適であるのは、炭素繊維、ガラス繊維、及び/またはアラミド繊維から、編組被覆法により形成した、ホース状繊維複合材を用いるというものであり、このようなホース状繊維複合材も、上述した環状編組被覆法によって製作することが可能である。

【0016】

圧縮力を担わせるように形成する前記コア材は、縦側面と横側面とを有する直方体の形状に形成することが好ましく、その場合に、凹面として形成する前記端面は、その凹面の曲率中心軸が、前記縦側面に対して垂直に延在しているようにすることが好ましい。ただし、その凹面の曲率中心軸が、別の方向に(例えばコア材の横側面に垂直に)延在しているようにすることも可能である。容易に理解されるように、コア材の形状は、立方体、円柱形、円錐形、角錐形、またはその他の様々な形状とすることができる。また、コア材の両端のうち、一方の端面のみを凹面として形成するようにしてもよく、両方の端面を夫々に凹面として形成するようにしてもよい。更に、容易に理解されるように、両端の端面を互いに異なる形状に形成するようにしてもよい。

【0017】

前記コア材が担う圧縮力は引張力より小さいため、軽量化のために前記コア材をサンドイッチ構造とすることができる。それには、前記コア材が発泡コアを含んでおり、該発泡コアに編組被覆が施されて複数の編組層が形成されているようにすると有利である。また、前記発泡コアは、発泡ポリウレタンから成るものとしてもよく、その他の一般的な発泡材料から成るものとしてもよい。

【0018】

前記複数の編組層が実質的に同心的に、即ちタマネギのような形態で、前記発泡コアの断面を囲繞しているようにすると有利である。このようにするには、前記発泡コアの長手方向に編み進めるようにして前記発泡コアに編組被覆を施すようにすればよく、それによって、前記横側面と前記縦側面とが前記複数の編組層で覆われることになる。

【0019】

前記発泡コアの編組被覆が、単軸配向であって、その編組角が±45°であるようなものとすると特に好適である。このような編組被覆は、例えば上述した環状編組被覆法を用いて施すことができ、その場合に、第1層では、強化糸としての炭素繊維、ガラス繊維、及び/またはアラミド繊維の編組角を+45°とし、また、サポート糸としてのグリロン(Grilon(登録商標))及び/またはガラス繊維の編組角を−45°として編組被覆を実行するとよい。そして次の層では、編組する繊維ないし糸の配向方向を変えて編組を実行し、即ち、サポート糸を編組角が+45°となるように配向し、強化糸を編組角が−45°となるように配向する。尚、当然のことながら、編組角をその他の角度にすることも可能である。

【0020】

前記コア材の少なくとも前記縦側面に沿って、前記複数の編組層どうしの間に、繊維複合材である織物が挟み込まれているようにするとよく、この織物もまた、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成るものとすることが好ましく、その配向方向は、0°、45°または90°とすることが好ましい。繊維複合材であるこの織物は、大きな圧縮力をより良好に担えるようにするものであり、従って補強材として機能するものである。

【0021】

別構成例として、本発明に係る繊維複合部品が、プリプレグ層またはドライタイプの中間材料を所要の形状に裁断して積層することによって製作したコア材を備えたものとすることもでき、その場合には、コア材の製作は殆ど手作業によって行うことになる。また、そのようにする場合に、プリプレグ層またはドライタイプの中間材料は、その配向方向を0°、45°、または90°として積層することが好ましい。このようなコア材は容易に製作することができ(例えば一度に多数の部品を製作することも可能である)、また、非常に軽量の部品とすることができる。

【0022】

前記コア材と、前記少なくとも1つの貫通開口ないし前記少なくとも1つのインナ材とを、ループ状で囲繞している前記繊維複合材が、引張力を好適に担えるようにするためには、当該繊維複合材を編組被覆法によって形成する際に、前記コア材の長手方向に対して垂直な方向に編み進めるようにして編組被覆を行うようにするとよく、ただし、用途によっては、前記コア材の横方向に対して垂直な方向に編み進めるようにして編組被覆を行うことにより形成する場合もあり得る。いずれの場合も、編み進める方向に対する角度である編組角は±85°とすることが好ましい。一般的に、編組角を急角度とすることが、即ち、編み進める方向に対する角度を大きくすることが、編組する繊維に引張力を良好に担わせることができるため有利である。従って、編組する繊維は、その配向方向を、荷重の方向と略々同じにすることによって、最も有用なものとなる。またここでも、編組する繊維としては、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いることが好ましく、また必要とあらば、ガラス繊維及び/またはグリロン(Grilon(登録商標))から成るサポート糸を併用するとよい。

【0023】

前述した本発明の技術上の目的は、第2の局面に関しては、請求項16に記載した特徴を備えた方法により達成される。また、請求項16の従属請求項は、本発明の特に有利な実施の形態に係る特徴を記載したものである。

【0024】

本発明に係る繊維複合部品を製造するには、凹面として形成された少なくとも1つの端面を各々が有している複数のコア材と、少なくとも1つの保持部材とを用意し、ここで、凹面として形成された前記少なくとも1つの端面は、その各々が、対応する前記保持部材の形状に適合している。最初のステップでは、複数の前記コア材を密集配列にし、その際に、凹面として形成された前記少なくとも1つの端面の各々を、対応する前記保持部材に密接させる。続いて、密集配列にした複数の前記コア材と、前記少なくとも1つの保持部材とから成る集合体を固定し、この固定は必要に応じて間隔設定具などを用いて行う。次のステップでは、固定した前記集合体に対して、例えばその集合体を環状編組装置に装填するなどして、編組被覆を施し、その編組被覆によって複数の前記コア材と前記少なくとも1つの保持部材とをループ状に囲繞する繊維複合材を形成する。その後に、編組被覆を施した前記集合体に対して含浸処理及び硬化処理を施す。続いて、前記少なくとも1つの保持部材を必要に応じて冷却することなどによって除去する。また更に、密集配列にして編組被覆を施した複数の前記コア材を、裁断機、鋸盤、またはフライス盤で切断して切り分けることによって、各々が1つずつのコア材を備えた個々の繊維複合部品を得る。

【0025】

以上の方式によれば、一度に複数の繊維複合部品を製造することができ、それら複数の繊維複合部品を、最終工程で、裁断機、鋸盤、またはフライス盤によって切り分け、個々の繊維複合部品にすればよい。これは、非常に効率的な製造方法を提供するものであり、なぜならば、これ以外の他の方法では、通常、部品を個別に1個ずつ製造することしかできないからである。

【0026】

好適な実施の形態に係る方法においては、複数の前記コア材を密集配列にするのに先立って、前記少なくとも1つの保持部材に繊維複合材料を被着し、それによって、複数の前記コア材を密集配列にする際に、凹面として形成された前記少なくとも1つの端面の各々を、対応する前記保持部材の前記繊維複合材料に密接させるようにしている。

【0027】

また、そうするには、複数の前記コアを密集配列にするのに先立って、編組被覆法により形成したホース状繊維複合材を、前記少なくとも1つの保持部材にストッキングをはかせるようにして被着するとよい。このホース状繊維複合材もまた、本明細書の冒頭部分で言及した環状編組被覆法により、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いて(必要とあらば更に適当なサポート糸を併用して)製作することができる。ただし、前記保持部材に適当な繊維を巻回することによって、或いは適当な織物を貼着することによって、前記保持部材に繊維複合材料を被着するようにしてもよい。また必要とあらば、前記保持部材に繊維複合材料を被着した後に、その繊維複合材料に稠密化処理及び/または硬化処理を施すようにするとよい。

【0028】

軽量化のためには、前記コア材を製作する際に、上で説明したように、編組を用いて発泡コアに複数の編組層を形成し、それに続いて稠密化処理を施すようにする。典型的な1つの具体例では、前記発泡コアの長手方向に編み進めるようにして前記発泡コアに編組被覆を施すようにし、その際の編組角は±45°とし、また編組する繊維としては、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いる(必要とあらば、更にガラス繊維及び/またはグリロン(Grilon(登録商標))から成るサポート糸を併用する)ようにしている。またその場合に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成る繊維複合材である織物を、編組層どうしの間に挟み込むようにするのもよく、その際の配向方向は、0°、45°、または90°とすることが好ましい。

【0029】

上で説明したように発泡コアに編組被覆を施してコア材に製作することに加えて、発泡コアを分離用フィルムで包んだ上で編組被覆を施してコア材を製作するようにするのもよい。この分離用フィルムは、例えばテフロン(登録商標)フィルムなどであり、これを用いるのは、後の工程で個々の繊維複合部品に分離する際に、その分離作業を容易にするためである。以下の説明では、発泡コアを分離用フィルムで包んだコア材を「捨てコア材」と称する。

【0030】

捨てコア材も含めて、以上に説明したようなコア材を製作する際には、通常、連続材料として製作したものを、所要の寸法に切断して、稠密化処理を施すようにする。続いて、その両端の少なくとも一方の端面に、超音波切断機を用いて加工を施す。超音波切断機を用いることによって、例えば打ち抜き加工などの方法と比べて、より良好な切断面が得られ、なぜならば、打ち抜き加工では発泡コアが局部的に圧縮されるからである。連続材料として製作するため、通常、一度の工程で多数のコア材に編組被覆を施すことができ、それゆえ製造工程の効率が向上するという利点が得られる。

【0031】

複数のコア材を密集配列にするための方式には、異なる2つの方式がある。その1つの方式は、発泡コアを分離用フィルムで包んでいないコア材と、捨てコア材とを交互に配列して、隣り合ったコア材と捨てコア材とで、それらの縦側面どうしが互いに当接するように密集配列にするというものである。もう1つの方式は、発泡コアを分離用フィルムで包んでいないコア材だけを用いるというものであり、この場合には、隣り合ったコア材の縦側面どうしの間に分離用フィルムを挟み込むようにする。この分離用フィルムは、最終的に複数の繊維複合部品を切り分けて、各々が1本ずつのコア材を備えた個々の繊維複合部品に分離する際に、その分離を容易にするものである。

【0032】

複数のコア材(ないしは複数のコア材と複数の捨てコア材)を、前記少なくとも1つの保持部材によって密集配列にして集合体とした後に、必要に応じて間隔設定具などを用いてその集合体を固定する。この固定は、続いて編組被覆を施すための準備として行うものである。続いて行う編組被覆も、環状編組被覆法によって行うことが好ましく、また、前記少なくとも1つの保持部材の長手方向に編み進めるようにして編組被覆を施すようにすることが好ましい。またこの場合も、編組角を急角度とするのがよく、それによって、編組する繊維に、引張力を良好に担わせることができる。編み進める方向(即ち、前記少なくとも1つの保持部材の長手方向)に対する角度である編組角は、±85°とすることが好ましい。ただし、当然のことながら、編組角はその他の角度とすることも可能である。この編組被覆においても、通常は、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いるようにし、更に、ガラス繊維及び/またはグリロン(Grilon(登録商標))から成るサポート糸を併用することによって、形成する編組被覆層の凹凸を低減することができる。

【0033】

以上のようにして編組被覆を施した前記集合体に対して、続いて、含浸処理及び硬化処理を施す。含浸処理の方法として典型的に用いられる方法は、真空樹脂含浸法(例えばRTM(resin transfer moulding)法や、VAP(vacuum assisted process)法など)である。硬化処理における硬化温度は、使用する含浸樹脂によって異なる温度となる。典型的な1つの具体例では、硬化温度を100℃〜200℃としている。以上の処理が完了したならば、前記少なくとも1つの保持部材を必要ならば冷却するようにして除去する。

【0034】

最終的に前記集合体を切り分けて分離することによって、個々の繊維複合部品が得られる。この分離工程は、発泡コアを分離用フィルムで包んでいないコア材だけを使用している場合と、そのようなコア材と捨てコア材とを交互に配列して密集配列にしている場合とで、異なったものとなる。前者の場合には、裁断機、鋸盤、またはフライス盤で切断して切り分ける際に、コア材どうしの間に挟み込まれている分離用フィルムに沿って切断をする。一方、コア材と捨てコア材とを交互に配列して密集配列にしている場合には、捨てコア材を「犠牲」にし、即ち、捨てコア材をその長手方向に切断して分割する。

【0035】

本発明に係る繊維複合部品は、例えば、航空宇宙航行技術において(例えば飛行機やヘリコプタなどで)、近接配置部材、プッシュプルロッド、揺動リンク、それにラテラルリンクなどとして用いられるものであり、また、自動車技術においても、そのような部品として用いられるものである。

【0036】

本発明に係る繊維複合部品の特に好適な用途は、着陸フラップを支持するために用いるという用途であり、また特に、航空機の着陸フラップの後縁を支持するために用いるという用途である。

【発明を実施するための最良の形態】

【0037】

以下に、添付図面を参照しつつ、本発明を、その具体的な実施の形態に即して説明して行く。添付図面中、同一の構成要素及び対応する構成要素には同一の符号を付してある。添付図面中の各図は、本発明に係る繊維複合部品を模式的に示したものであり、部分的にスケール図とはなっていないものが含まれている。

【0038】

図1aに、本発明に係る繊維複合材部品1の好適な実施の形態を示した。この繊維複合材部品1はコア材2を備えており、このコア材2の両端の端面4、5は、所定の曲率半径を有する凹面として形成されている。このことは、図1cからも明らかであり、同図に立体斜視図で示したように、コア材2は略々直方体の形状であり、横側面6、7と、縦側面8、9とを有している。凹面の曲率中心軸Akは、縦側面8、9に対して垂直な方向に延在しており、図1cにはこの曲率中心軸Akを一点差線で示した。この凹面の曲率中心軸Akは、図1aでは、紙面に対して垂直な方向に延在しており、それゆえ図1aでは符号「x」で表してある。

【0039】

図1aに示したように、端面4、5には、夫々、それら端面の凹面の形状に適合するようにリング形状としたインナ材10、11が取付けられている。ここでいう「形状に適合するように」という概念は、インナ材10、11と、凹面として形成されている端面4、5との間の移行部が、連続した面一の(即ち段差のない)移行部となるようにすることを意味している。これを実現するには、例えば、凹面の半径と、その凹面に対応したインナ材の半径とを等しくするなどすればよい。それによって、形状的な健全性を備えた移行部を、即ち、隙間や空洞部分の存在しない移行部を実現することができる。容易に理解されるように、一方のインナ材10の半径と他方のインナ材11の半径とは、必ずしも同一である必要はなく、端面4の半径とインナ材10の半径とが適合し、また、端面5の半径とインナ材11の半径とが適合するようにすればよい。ただし、図1aに示した繊維複合材部品1では、2つの端面4、5の半径を互いに同一にすると共に、インナ材10、11の外周面とコア材2の横側面6、7とが面一の状態で接続するようにしてあり、従って、インナ材10、11の外径寸法とコア材2の高さ寸法Hとを、同一寸法にしてある。

【0040】

リング形のインナ材10、11には、夫々、貫通開口12、13が形成されている。インナ材10、11の好適例は、炭素繊維、ガラス繊維、及び/または、アラミド繊維を編組被覆して形成した編組被覆チューブから成るものであり、これに関しては、後に更に詳細に説明する。また別構成例として、インナ材10、11を、繊維巻回法を用いて、その種の繊維から製作したものとしてもよく、或いはまた、プリプレグ材料やドライタイプの中間材料から製作したものとしてもよい。

【0041】

コア材2及びインナ材10、11は、編組被覆法により形成された繊維複合材18によって囲繞されており、より詳しくは、それらインナ材10、11の外周面のうちの、凹面として形成された端面4、5によって囲繞されていない部分の外周面が、編組被覆法により形成された繊維複合材18によって囲繞されている。また、繊維複合材18は、凹面の曲率中心軸Akの延在方向に編み進めるようにして編組被覆を行うことによって形成されたものであり、そのため、コア材2の横側面6、7とインナ材10、11の外周面とに連続して密着している。またここで、編組被覆法により繊維複合材18を形成する際には、先に言及した環状編組被覆法を用いて、炭素繊維、ガラス繊維、及び/またはアラミド繊維などから成る強化糸や、グリロン(Grilon(登録商標))及び/またはガラス繊維などから成るサポート糸を編組することにより形成するようにするとよい。

【0042】

コア材2は、発泡コア3(図1b)を含んでおり、この発泡コア3に対して編組被覆が施されており、それによってこの発泡コア3の断面が複数の編組層16により実質的に同心的に囲繞されている。また、そうするために、発泡コア3に対して、発泡コア3の長手方向(即ち、図1bの紙面に垂直な方向)に編み進めるようにして編組被覆を施している。この発泡コア3に対する編組被覆も、環状編組被覆法を用いて行うのがよく、その際に、強化繊維としては炭素繊維、ガラス繊維、及び/またはアラミド繊維を使用するとよく、また、サポート繊維を使用する場合には、そのサポート繊維としてグリロン(Grilon(登録商標))及び/またはガラス繊維を使用するとよい。更に、編組層16どうしの間に繊維複合材である織物17を挟み込むようにするのもよく、これについては後に図3a及び図3bを参照して更に詳細に説明する。

【0043】

別構成例として、プリプレグ材料またはドライタイプの中間材料を裁断し積層して製作したコア材を用いるようにしてもよい。ただし、これについては、後に特に詳細に説明することはない。

【0044】

図2に示したのは、繊維複合部品1の模式的な破断斜視図であり、貫通開口12を画成しているインナ材10の部分だけを示したものである。同図には、その周囲に複数の編組層16が形成された発泡コア3が模式的に示されており、また、編組により形成され、コア材2とインナ材10の外周面とを囲繞している繊維複合材18が模式的に示されている。ここで採用している編組を用いた構造方式は、コア材2を縮力支持材として機能させ、即ち、コア材2には圧縮力を担わせ、そして、編組により形成する環状帯ともいうべき繊維複合材18に、引張力を好適に担わせるようにするというものである。尚、担うべき圧縮力は、引張力と比べて小さく、そのためコア材2は、上で説明したようにサンドイッチ構造(即ち、発泡コアに被覆を施した構造)とすることができ、それによって大幅な軽量化を達成することができる。また、引張力及び圧縮力を担うような用途とは、例えば、図示はしないが、貫通開口12及び13に夫々にベアリングを装着し、それらベアリングに夫々にボルトを挿通するような用途である。

【0045】

以上に述べた本発明に係る繊維複合部品の説明は、対称形状とした具体的構成例についての説明であり、即ち、以上に説明した繊維複合部品は、その両端に、夫々にボルトを挿通するための貫通開口12、13(図1a参照)が設けられている。容易に理解されるように、非対称形状の構成とすることも可能であり、例えば、一端だけに貫通開口を備えた形状とすることも考えられる。また、これも容易に理解されるように、凹面として形成されている端面4、5は、上で説明したような彎曲面とすることに限定されない。端面の凹面形状は、例えば、角張った凹部(例えば、三角形、四角形、その他多角形など)の形状の凹面としてもよい。更に、コア材に関しても、直方体以外の形状のコア材を使用することが可能である。例えば、立方体、円柱形、円錐形、角錐形などの形状のコア材、また更に、その他の形状のコア材も使用可能である。

【0046】

以下に、本発明に係る繊維複合部品の製造方法について説明する。その説明のために、図3aにコア材2を断面図で示した。図1cと同様に、横側面(上面、下面)を参照符号6、7で示し、縦側面(左側面、右側面)を参照符号8、9で表している。直方体形状のコア材2は、発泡コア3(例えば発泡ポリウレタンなど)を含んでおり、この発泡コア3の断面は複数の編組層16によって実質的に同心的に囲繞されている。それら複数の編組層16は、図3a及び図3bの紙面に垂直な方向である発泡コア3の長手方向に編み進めるようにして編組被覆を施すことで形成し、その際に、それら編組層の編組角は±45°とすることが好ましい。編組する繊維としては、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いることが好ましい。編組被覆のための方法として、ドイツ特許第102004017311号公報に記載されている環状編組被覆法を用いる場合には、更にグリロン(Grilon(登録商標))及び/またはガラス繊維をサポート糸として用いるとよい。また、編組被覆を行う際には、例えば、第1層では強化繊維の編組角を+45°とし、サポート糸の編組角を−45°として編組を実行するとよい。そして、次の層では編組する繊維及び糸の配向方向を変えて編組を実行し、即ち、強化繊維の編組角を−45°とし、サポート糸の編組角を+45°として編組を実行する。尚、炭素繊維とグリロン(Grilon(登録商標))サポート糸とを用いる場合の、そのグリロン(Grilon(登録商標))サポート糸に対する炭素繊維の配合割合の典型的な値は例えば98%である。

【0047】

両側の側壁面、即ち、縦側面8、9に沿って、編組層16どうしの間に、補強材として繊維複合材である織物17を挟み込むようにするのもよく、その場合、その繊維複合材である織物17の配向方向を、0°、45°、または90°とすることが好ましく、更に、必要ならば、その繊維複合材である織物17をバインダで固定するようにする。尚、この繊維複合材である織物17も、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成る一軸配向の織物とすることが好ましい。

【0048】

図3bに、以上に説明したコア材とは異なる構成のコア材を示した。これは、いわゆる捨てコア材21である。捨てコア材21は、1つの相違点を除いて図3aに示したコア材2と全く同様にして製作され、その相違点とは、発泡コア3に編組被覆を施す前に、その発泡コア3を分離用フィルム22で包んでいるということであり、分離用フィルム22としては、通常、テフロン(登録商標)フィルムを用いる。分離用フィルム22は、後の工程において複数のコア材を切り分けて個々の繊維複合部品とする際に、その作業を容易にするためのものであり、これについては後に更に詳細に説明する。

【0049】

コア材2ないし21は、通常、連続材料として製作すると有利であり、そのため、長尺の発泡コアに対して上述した編組工程を実施するようにしており、ここでいう長尺の発泡コアの典型的な長さは、例えば1メートルである。編組被覆工程が完了したならば、編組被覆が施された発泡コアに対して稠密化処理を施し(即ち、約100℃の温度下で減圧処理を施し)、しかる後にそれを所要の寸法に切断する。続いて、超音波切断機を用いて、コア材の両端の端面に所望の半径を、または所望の形状を付与する。この加工を行う際には超音波切断機を使用すると特に有利であり、それは、例えば打ち抜き加工などの、超音波切断機を使用する以外の方法でこの加工を行うと、発泡コア3が局部的に圧縮され、そのことが部品の精度に悪影響を及ぼすからである。

【0050】

以上の前加工が完了したならば、即ち、稠密化処理及び切断加工が完了したならば、続いてコア材2又は21に対して、最終的な編組工程における加工処理の準備のための準備加工を施す必要がある。それには、以上の前加工が完了した複数のコア材を、密集配列にして保持部材19、20により保持する(図4)。保持部材19、20は、円筒部材または円柱部材から成るものとすることが好ましく、その材質は、例えばアルミニウムなどとするのがよい。保持部材19及び20の夫々の形状ないし半径は、凹面として形成されている端面5及び4の夫々の形状ないし半径に対応している。即ち、凹面として形成されている端面4と保持部材20は、互いに形状が適合するようにしてあり、また同様に、凹面として形成されている端面5と保持部材19も、互いに形状が適合するようにしてある。尚、容易に理解されるように、保持部材19と保持部材20とで、半径ないし形状を互いに異ならせることもあり、そのようにするのは、いうまでもなく、端面5と端面4とで、曲率半径ないし形状が互いに異なっている場合である。

【0051】

複数のコア材を密集配列にして保持部材19、20上に保持するのに先立って、それら保持部材19、20に繊維複合材料を装着する。ここで装着する繊維複合材料は、炭素繊維、ガラス繊維、及び/またはアラミド繊維を、それら保持部材19、20の外周面に密着させて編組することで形成した、ホース状編組体14とすることが好ましい。別構成例として、保持部材19、20の外周面に、そのような繊維を巻回するようにしてもよい。更には、プリプレグ材料やドライタイプの中間材料などを保持部材19、20の外周面に被着するようにしてもよい。保持部材19、20に被着した以上のような繊維複合材である織物に皺が寄るのを防止するために、その織物に減圧下の稠密化処理を施すとよく、場合によっては更に予硬化処理を施すとよい。

【0052】

図4に示したように、複数のコア材2ないし21を密集配列にして、それらコア材2ないし21の互いに隣接する縦側面8、9どうしを接触させると共に、夫々の端面4ないし5を、対応する保持部材20ないし19に密接させるようにする。図4において、複数のコア材2ないし21の、凹面として形成された夫々の端面4は、それらが一列に連なった状態で、保持部材20の外周面に被着されているホース状編組体14に密接しており、また、夫々の端面5も同様にして、保持部材19の外周面に被着されているホース状編組体14に密接している。

【0053】

図4に示した集合体では、発泡コア3が分離用フィルム22で包まれていないコア材2と捨てコア材21とが、交互に配列されている。複数のコア材2、21と、2本の保持部材19、20とから成るこの集合体は、それらが組合わされた状態で固定されており、この固定は、例えば固定用枠体や間隔設定具などを用いて行えばよい。続く編組工程で形成する繊維複合材18の最終仕上がり形状をできるだけ平坦なものとするために、保持部材19ないし20の当接面の近傍部分では、コア材2と21との間に当て布15を被着するとよく、図5にはこれを模式的に示した。容易に理解されるように、複数のコア材2(即ち、発泡コア3を分離用フィルム22で包んでいないコア材)だけを、上で説明したものと同様に密集配列で保持部材19ないし20上に支持するようにした場合には、コア材2とコア材2との間に、それらコア材2の縦側面8、9に沿って延展するようにして、同様の分離用フィルム22(不図示)を設けると有利である。こうすることで、後の工程において個々の繊維複合部品に分離する作業が容易になり、これについては後に更に詳細に説明する。

【0054】

複数のコア材2及び21と、2本の保持部材19、20とを組合せて固定したこの集合体を、続いて環状編組装置に装填し、その際に、図6に示したように、編組進行方向(編み進める方向)を、保持部材19、20の長手方向に一致させ、即ち、凹面の曲率中心軸Akの延在方向に一致させるようにする。ここで行う編組も、強化糸としては炭素繊維、ガラス繊維、及び/またはアラミド繊維を使用することが好ましく、また、サポート糸を使用する場合には、そのサポート糸としてグリロン(Grilon(登録商標))及び/またはガラス繊維を使用することが好ましい。ここで重要なこととして、引張力を繊維に担わせるためには編組角を急角度にすることが好ましいということがある。編組進行方向に対する角度である編組角は、±85°とするのが好ましく、図6にはその方向を示すために、編組角が0°の方向と、編組角が90°の方向とだけを図示した。発泡コア3に編組被覆を施す場合と同様に、ここでも一軸配向の編組層を形成するようにすることが好ましい。完成した編組層の全厚さ、即ち、繊維複合材18の全厚さは、典型的な1つの具体例では12mmとしている。上で説明した構成例では、一度に10本から20本のコア材に対して編組被覆を施すことが可能である。

【0055】

図6に関連して説明した編組工程に続いて、その工程によって編組被覆が施された集合体(以下、これを編組体、半製品、プレフォームなどと称する)に対して、含浸処理を施し、また更に硬化処理を施す。硬化処理には、通常、真空樹脂含浸法(例えばRTM法、VAP法など)が用いられるが、真空樹脂含浸法は周知の技法であるため、これについては詳細な説明はしない。真空樹脂含浸法を用いる場合には、円筒形状の保持部材に2本の溝を形成しておき、それら溝を介して樹脂を供給するようにするとよい。硬化処理の完了後に保持部材を除去し、その際には集合体の全体を冷却するとよく、なぜならば、硬化処理が完了した編組体と比べて、保持部材は熱収縮量が大きいからである。

【0056】

最終工程では、以上のようにして得られた編組体を、裁断機、鋸盤、またはフライス盤で切断して切り分けることで、個々の繊維複合部品1にする。その切断には、湿式丸鋸盤が特に有用であることが判明している。コア材として、発泡コアを分離用フィルムで包んでいないコア材2だけを使用している場合には、隣り合う2本のコア材2の間を、それらコア材の長手方向に切断するようにする。一方、図4に関連して説明した工程で、コア材2と捨てコア材21とを交互に配列して密集配列にしている場合には、各々の捨てコア材21を、その中心線に沿って長手方向に切断して分割する。これによって、捨てコア材21は犠牲となり、また、捨てコア材の発泡コア3を分離用フィルム22で包んでおいたことにより、各々が1本ずつのコア材2を備えて成る個々の繊維複合部品1に分離することが容易となっている。また、この最終工程では、個々の繊維複合部品1に対して、それを目標設計寸法に仕上げるための裁断加工を施すこともある。更に、貫通開口12、13に対して、例えば、その内径をそこに装着するベアリングの径に適合させるための、フライス加工を施すこともある。

【0057】

以上に説明した本発明における利点は、繊維複合部品を、そこに作用する圧縮力と引張力とに適合させることができることにある。即ち、圧縮力を担う部品であるコア材は、軽量のサンドイッチ構造とすることができ、一方、編組被覆法を用いてループ状に形成する繊維複合材は、引張力を担うのに最適なものとすることができる。コア材は、通常、連続材料として製作したものを所要の寸法に切断して用いるようにすることができ、そうすれば、コア材を1本ずつ個別に製作せずに済むため、高い製造効率を達成することができる。また、一度に複数のコア材に編組被覆を施すことで、一度に複数の繊維複合材を製作し、最終的にそれを裁断機、鋸盤、またはフライス盤などで切り分けるようにすることによって、更に製造効率が向上させることができる。また、繊維複合構造であることから、大幅な軽量化を達成し得る潜在的可能性を備えており、その軽量化の典型的な具体例を挙げるならば、例えば、同等の金属構造に対して40%の軽量化が可能である。

【0058】

説明の最後として、図7には、具体的な適用例を示した。この適用例では、本発明に係る繊維複合部品を、エアバスA340型機の外側着陸フラップを支持する揺動リンクに使用したものである。着陸フラップ30の支持構造は、レール上を移動するフラップ駆動キャリッジ31(図にはレール上を後方へ移動したところを示した)と、レールの後端部分に近接配置された揺動リンク1とで構成されている。この支持構造によって、全ての力が主翼へ伝達されるようになっている。

【図面の簡単な説明】

【0059】

【図1a】本発明に係る繊維複合部品の模式的断面図である。

【図1b】図1aに示した繊維複合部品のA1−A1線に沿った横断面図である。

【図1c】コア材の好適例を示す模式的斜視図である。

【図2】本発明に係る繊維複合部品の破断斜視図である。

【図3a】コア材の製作の仕方を説明するためのコア材の横断面図である。

【図3b】捨てコア材の横断面図である。

【図4】保持部材状に密集配列にした複数のコア材を示した模式図である。

【図5】密集配列にした複数のコア材の模式的な横断面図である。

【図6】密集配列にした複数のコア材と保持部材とから成る集合体を、環状編組装置に装填したところを示した図であり、この集合体に対する編組被覆を説明するための図である。

【図7】本発明に係る繊維複合部品を揺動リンクの形で備えた着陸フラップの模式的断面図である。

【符号の説明】

【0060】

1 繊維複合部品

2 コア材(圧縮力支持材)

3 発泡コア

4、5 コア材の端面

6、7 コア材の横側面

8、9 コア材の縦側面

10、11 インナ材

12、13 貫通開口

16 編組層

17 繊維複合材である織物

18 繊維複合材(環状帯)

19、20 保持部材

21 コア材(捨てコア材)

22 分離用フィルム

Ak 凹面の曲率中心軸

【特許請求の範囲】

【請求項1】

繊維複合部品において、

凹面として形成された少なくとも1つの端面(4、5)を有するコア材(2)を備えており、

前記コア材(2)の凹面として形成された前記少なくとも1つの端面(4、5)に、貫通開口(12又は13)が近接配置されており、

前記コア材(2)の両側の横側面(6、7)または両側の縦側面(8、9)と、前記貫通開口(12、13)の外周のうちの前記コア材(2)に接していない側の外周とを、編組により形成された繊維複合材(18)がループ状に囲繞している、

ことを特徴とする繊維複合部品。

【請求項2】

凹面として形成された前記端面(4、5)が所定の曲率半径を有しており、

前記貫通開口(12又は13)が実質的に円形の形状に形成されており、

前記コア材(2)と前記凹面の曲率中心軸(Ak)とを、編組により形成された前記繊維複合材(18)がループ状に囲繞している、

ことを特徴とする請求項1記載の繊維複合部品。

【請求項3】

前記コア材(2)の凹面として形成された前記少なくとも1つの端面(4、5)に、前記貫通開口(12又は13)を画成するインナ材(10ないし11)の形状を適合させて近接させてあり、前記コア材(2)と前記インナ材(10、11)の外周面とを、編組により形成された前記繊維複合材(18)がループ状に囲繞している、

ことを特徴とする請求項1又は2に記載の繊維複合部品。

【請求項4】

前記インナ材(10、11)が、繊維複合材から成ることを特徴とする請求項3記載の繊維複合部品。

【請求項5】

前記ホース状繊維複合材が、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成ることを特徴とする請求項4記載の繊維複合部品。

【請求項6】

前記コア材(2)が、略々直方体の形状に形成されていて、横側面(6、7)と縦側面(8、9)とを有しており、前記凹面の前記曲率中心軸(Ak)が前記縦側面(8、9)に対して垂直に延在していることを特徴とする請求項2乃至5の何れか1項に記載の繊維複合部品。

【請求項7】

前記コア材(2)が発泡コア(3)を含んでおり、該発泡コア(3)に編組被覆が施されて複数の編組層(16)が形成されていることを特徴とする請求項1乃至6の何れか1項に記載の繊維複合部品。

【請求項8】

前記複数の編組層(16)が実質的に同心的に前記発泡コア(3)の断面を囲繞していることを特徴とする請求項7記載の繊維複合部品。

【請求項9】

前記発泡コア(3)が±45°の編組角をもって編組被覆されていることを特徴とする請求項7又は8に記載の繊維複合部品。

【請求項10】

前記コア材(2)の少なくとも前記縦側面(8、9)に沿って、前記複数の編組層(16)どうしの間に、繊維複合材である織物(17)が挟み込まれていることを特徴とする請求項7乃至9の何れか1項に記載の繊維複合部品。

【請求項11】

前記編組層(16)が、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成ることを特徴とする請求項7乃至10の何れか1項に記載の繊維複合部品。

【請求項12】

繊維複合材である前記織物(17)が、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成ることを特徴とする請求項10又は11に記載の繊維複合部品。

【請求項13】

前記コア材(2)が、プリプレグ材料またはドライタイプの中間材料を裁断し積層して製作したものであることを特徴とする請求項1乃至6の何れか1項に記載の繊維複合部品。

【請求項14】

前記繊維複合材(18)が、前記コア材(2)の前記横側面(6、7)または前記縦側面(8、9)に対して垂直な方向に編み進めるようにして編組被覆を施すことによって形成されていることを特徴とする請求項2乃至13の何れか1項に記載の繊維複合部品。

【請求項15】

前記繊維複合材(18)が、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成ることを特徴とする請求項14記載の繊維複合部品。

【請求項16】

繊維複合部品の製造方法において、

複数のコア材(2;2、21)を用意するステップを含み、前記複数のコア材は、その各々が、凹面として形成された少なくとも1つの端面(4、5)を有しており、

少なくとも1つの保持部材(19、20)を用意するステップを含み、凹面として形成された前記少なくとも1つの端面(4、5)は、その各々が、対応する前記保持部材(20又は19)の形状に適合しており、

複数の前記コア材(2:2、21)を密集配列にするステップを含み、その際に、凹面として形成された前記少なくとも1つの端面(4、5)の各々を、対応する前記保持部材(20又は19)に密接させるようにし、

密集配列にした複数の前記コア材(2;2、21)と、前記少なくとも1つの保持部材(19、20)とから成る集合体を固定するステップを含み、この固定は必要に応じて間隔設定具などを用いて行い、

固定した前記集合体に対して、編組被覆を施すステップを含み、その編組被覆によって複数の前記コア材(2;2、21)と前記少なくとも1つの保持部材(19、20)とをループ状に囲繞する繊維複合材(18)を形成し、

編組被覆を施した前記集合体に対して含浸処理及び硬化処理を施すステップと、

続いて、前記少なくとも1つの保持部材(19、20)を必要に応じて冷却することなどによって除去し、更に、密集配列にして編組被覆を施した複数の前記コア材(2;2、21)を、裁断機、鋸盤、またはフライス盤で切断して切り分けるステップを含む、

ことを特徴とする方法。

【請求項17】

複数の前記コア材(2;2、21)を密集配列にするのに先立って、前記少なくとも1つの保持部材(19、20)に繊維複合材料を被着し、それによって、複数の前記コア材(2;2、21)を密集配列にする際に、凹面として形成された前記少なくとも1つの端面(4、5)の各々を、対応する前記保持部材(20又は19)の前記繊維複合材料に密接させるようにすることを特徴とする請求項16記載の方法。

【請求項18】

前記繊維複合材料として、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成る、編組により形成したホース状繊維複合材(14)を用いることを特徴とする請求項16又は17に記載の方法。

【請求項19】

前記繊維複合材料を前記少なくとも1つの保持部材(19、20)に被着した後に、その繊維複合材料に稠密化処理を施し、場合によっては更に予硬化処理を施すことを特徴とする請求項17又は18に記載の方法。

【請求項20】

横側面(6、7)と縦側面(8、9)とを有する略々直方体の形状の複数のコア材(2、21)を用いるようにし、前記少なくとも1つの端面(4、5)に対して、その凹面の曲率中心軸(Ak)が前記縦側面(8、9)に対して垂直な方向に延在するような凹面を形成する加工を施すことを特徴とする請求項16乃至19の何れか1項に記載の方法。

【請求項21】

発泡コア(3)を含む複数のコア材(2、21)を用いるようにし、該発泡コア(3)に、編組被覆を施すことで複数の編組層(16)を形成し、しかる後に稠密化処理を施すことを特徴とする請求項16乃至20の何れか1項に記載の方法。

【請求項22】

前記発泡コア(3)に編組被覆を施して、該発泡コア(3)の断面が前記複数の編組層(16)により実質的に同心的に囲繞されるようにすることを特徴とする請求項21記載の方法。

【請求項23】

前記発泡コア(3)に±45°の編組角をもって編組被覆を施すことを特徴とする請求項21又は22に記載の方法。

【請求項24】

前記コア材(2、21)の少なくとも前記縦側面(8、9)に沿って、前記複数の編組層(16)どうしの間に、繊維複合材である織物(17)を挟み込むことを特徴とする請求項20乃至23の何れか1項に記載の方法。

【請求項25】

前記コア材(21)の前記発泡コア(3)を分離用フィルム(22)で包んだ後にその発泡コア(3)に編組被覆を施して、前記コア材(21)を製作することを特徴とする請求項20乃至24の何れか1項に記載の方法。

【請求項26】

複数の前記コア材(2)を密集配列にする際に、隣り合う前記コア材(2)どうしの間に分離用フィルムを挟み込むことを特徴とする請求項16乃至24の何れか1項に記載の方法。

【請求項27】

密集配列にした複数の前記コア材(2;2、21)と、前記少なくとも1つの保持部材(19、20)とを組合せて固定した前記集合体に対して、前記少なくとも1つの保持部材(19、20)の長手方向に編み進めるように編組被覆を施すことを特徴とする請求項16乃至26の何れか1項に記載の方法。

【請求項28】

前記少なくとも1つの保持部材(19、20)の長手方向に対して±85°の編組角をもって編組被覆を施すことを特徴とする請求項27記載の方法。

【請求項29】

編組被覆を施す際に、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いることを特徴とする請求項27又は28に記載の方法。

【請求項30】

編組被覆を施した前記集合体の含浸処理を、真空樹脂含浸法を用いて行い、しかる後にその集合体に硬化処理を施すことを特徴とする請求項16乃至29の何れか1項に記載の方法。

【請求項31】

航空宇宙航行技術並びに自動車技術における近接配置部材、プッシュプルロッド、揺動リンク、またはラテラルリンクとして用いる、請求項1乃至15の何れか1項に記載の繊維複合部品の用途。

【請求項32】

航空機の着陸フラップを支持するために用いる、請求項1乃至15の何れか1項に記載の繊維複合部品の用途。

【請求項33】

着陸フラップを支持するための部品として請求項1乃至15の何れか1項に記載の繊維複合部品を備えた航空機。

【請求項34】

請求項16乃至30の何れか1項に記載の方法を用いて製作された少なくとも1つの繊維複合部品を備えた航空機。

【請求項1】

繊維複合部品において、

凹面として形成された少なくとも1つの端面(4、5)を有するコア材(2)を備えており、

前記コア材(2)の凹面として形成された前記少なくとも1つの端面(4、5)に、貫通開口(12又は13)が近接配置されており、

前記コア材(2)の両側の横側面(6、7)または両側の縦側面(8、9)と、前記貫通開口(12、13)の外周のうちの前記コア材(2)に接していない側の外周とを、編組により形成された繊維複合材(18)がループ状に囲繞している、

ことを特徴とする繊維複合部品。

【請求項2】

凹面として形成された前記端面(4、5)が所定の曲率半径を有しており、

前記貫通開口(12又は13)が実質的に円形の形状に形成されており、

前記コア材(2)と前記凹面の曲率中心軸(Ak)とを、編組により形成された前記繊維複合材(18)がループ状に囲繞している、

ことを特徴とする請求項1記載の繊維複合部品。

【請求項3】

前記コア材(2)の凹面として形成された前記少なくとも1つの端面(4、5)に、前記貫通開口(12又は13)を画成するインナ材(10ないし11)の形状を適合させて近接させてあり、前記コア材(2)と前記インナ材(10、11)の外周面とを、編組により形成された前記繊維複合材(18)がループ状に囲繞している、

ことを特徴とする請求項1又は2に記載の繊維複合部品。

【請求項4】

前記インナ材(10、11)が、繊維複合材から成ることを特徴とする請求項3記載の繊維複合部品。

【請求項5】

前記ホース状繊維複合材が、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成ることを特徴とする請求項4記載の繊維複合部品。

【請求項6】

前記コア材(2)が、略々直方体の形状に形成されていて、横側面(6、7)と縦側面(8、9)とを有しており、前記凹面の前記曲率中心軸(Ak)が前記縦側面(8、9)に対して垂直に延在していることを特徴とする請求項2乃至5の何れか1項に記載の繊維複合部品。

【請求項7】

前記コア材(2)が発泡コア(3)を含んでおり、該発泡コア(3)に編組被覆が施されて複数の編組層(16)が形成されていることを特徴とする請求項1乃至6の何れか1項に記載の繊維複合部品。

【請求項8】

前記複数の編組層(16)が実質的に同心的に前記発泡コア(3)の断面を囲繞していることを特徴とする請求項7記載の繊維複合部品。

【請求項9】

前記発泡コア(3)が±45°の編組角をもって編組被覆されていることを特徴とする請求項7又は8に記載の繊維複合部品。

【請求項10】

前記コア材(2)の少なくとも前記縦側面(8、9)に沿って、前記複数の編組層(16)どうしの間に、繊維複合材である織物(17)が挟み込まれていることを特徴とする請求項7乃至9の何れか1項に記載の繊維複合部品。

【請求項11】

前記編組層(16)が、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成ることを特徴とする請求項7乃至10の何れか1項に記載の繊維複合部品。

【請求項12】

繊維複合材である前記織物(17)が、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成ることを特徴とする請求項10又は11に記載の繊維複合部品。

【請求項13】

前記コア材(2)が、プリプレグ材料またはドライタイプの中間材料を裁断し積層して製作したものであることを特徴とする請求項1乃至6の何れか1項に記載の繊維複合部品。

【請求項14】

前記繊維複合材(18)が、前記コア材(2)の前記横側面(6、7)または前記縦側面(8、9)に対して垂直な方向に編み進めるようにして編組被覆を施すことによって形成されていることを特徴とする請求項2乃至13の何れか1項に記載の繊維複合部品。

【請求項15】

前記繊維複合材(18)が、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成ることを特徴とする請求項14記載の繊維複合部品。

【請求項16】

繊維複合部品の製造方法において、

複数のコア材(2;2、21)を用意するステップを含み、前記複数のコア材は、その各々が、凹面として形成された少なくとも1つの端面(4、5)を有しており、

少なくとも1つの保持部材(19、20)を用意するステップを含み、凹面として形成された前記少なくとも1つの端面(4、5)は、その各々が、対応する前記保持部材(20又は19)の形状に適合しており、

複数の前記コア材(2:2、21)を密集配列にするステップを含み、その際に、凹面として形成された前記少なくとも1つの端面(4、5)の各々を、対応する前記保持部材(20又は19)に密接させるようにし、

密集配列にした複数の前記コア材(2;2、21)と、前記少なくとも1つの保持部材(19、20)とから成る集合体を固定するステップを含み、この固定は必要に応じて間隔設定具などを用いて行い、

固定した前記集合体に対して、編組被覆を施すステップを含み、その編組被覆によって複数の前記コア材(2;2、21)と前記少なくとも1つの保持部材(19、20)とをループ状に囲繞する繊維複合材(18)を形成し、

編組被覆を施した前記集合体に対して含浸処理及び硬化処理を施すステップと、

続いて、前記少なくとも1つの保持部材(19、20)を必要に応じて冷却することなどによって除去し、更に、密集配列にして編組被覆を施した複数の前記コア材(2;2、21)を、裁断機、鋸盤、またはフライス盤で切断して切り分けるステップを含む、

ことを特徴とする方法。

【請求項17】

複数の前記コア材(2;2、21)を密集配列にするのに先立って、前記少なくとも1つの保持部材(19、20)に繊維複合材料を被着し、それによって、複数の前記コア材(2;2、21)を密集配列にする際に、凹面として形成された前記少なくとも1つの端面(4、5)の各々を、対応する前記保持部材(20又は19)の前記繊維複合材料に密接させるようにすることを特徴とする請求項16記載の方法。

【請求項18】

前記繊維複合材料として、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維から成る、編組により形成したホース状繊維複合材(14)を用いることを特徴とする請求項16又は17に記載の方法。

【請求項19】

前記繊維複合材料を前記少なくとも1つの保持部材(19、20)に被着した後に、その繊維複合材料に稠密化処理を施し、場合によっては更に予硬化処理を施すことを特徴とする請求項17又は18に記載の方法。

【請求項20】

横側面(6、7)と縦側面(8、9)とを有する略々直方体の形状の複数のコア材(2、21)を用いるようにし、前記少なくとも1つの端面(4、5)に対して、その凹面の曲率中心軸(Ak)が前記縦側面(8、9)に対して垂直な方向に延在するような凹面を形成する加工を施すことを特徴とする請求項16乃至19の何れか1項に記載の方法。

【請求項21】

発泡コア(3)を含む複数のコア材(2、21)を用いるようにし、該発泡コア(3)に、編組被覆を施すことで複数の編組層(16)を形成し、しかる後に稠密化処理を施すことを特徴とする請求項16乃至20の何れか1項に記載の方法。

【請求項22】

前記発泡コア(3)に編組被覆を施して、該発泡コア(3)の断面が前記複数の編組層(16)により実質的に同心的に囲繞されるようにすることを特徴とする請求項21記載の方法。

【請求項23】

前記発泡コア(3)に±45°の編組角をもって編組被覆を施すことを特徴とする請求項21又は22に記載の方法。

【請求項24】

前記コア材(2、21)の少なくとも前記縦側面(8、9)に沿って、前記複数の編組層(16)どうしの間に、繊維複合材である織物(17)を挟み込むことを特徴とする請求項20乃至23の何れか1項に記載の方法。

【請求項25】

前記コア材(21)の前記発泡コア(3)を分離用フィルム(22)で包んだ後にその発泡コア(3)に編組被覆を施して、前記コア材(21)を製作することを特徴とする請求項20乃至24の何れか1項に記載の方法。

【請求項26】

複数の前記コア材(2)を密集配列にする際に、隣り合う前記コア材(2)どうしの間に分離用フィルムを挟み込むことを特徴とする請求項16乃至24の何れか1項に記載の方法。

【請求項27】

密集配列にした複数の前記コア材(2;2、21)と、前記少なくとも1つの保持部材(19、20)とを組合せて固定した前記集合体に対して、前記少なくとも1つの保持部材(19、20)の長手方向に編み進めるように編組被覆を施すことを特徴とする請求項16乃至26の何れか1項に記載の方法。

【請求項28】

前記少なくとも1つの保持部材(19、20)の長手方向に対して±85°の編組角をもって編組被覆を施すことを特徴とする請求項27記載の方法。

【請求項29】

編組被覆を施す際に、実質的に、炭素繊維、ガラス繊維、及び/またはアラミド繊維を用いることを特徴とする請求項27又は28に記載の方法。

【請求項30】

編組被覆を施した前記集合体の含浸処理を、真空樹脂含浸法を用いて行い、しかる後にその集合体に硬化処理を施すことを特徴とする請求項16乃至29の何れか1項に記載の方法。

【請求項31】

航空宇宙航行技術並びに自動車技術における近接配置部材、プッシュプルロッド、揺動リンク、またはラテラルリンクとして用いる、請求項1乃至15の何れか1項に記載の繊維複合部品の用途。

【請求項32】

航空機の着陸フラップを支持するために用いる、請求項1乃至15の何れか1項に記載の繊維複合部品の用途。

【請求項33】

着陸フラップを支持するための部品として請求項1乃至15の何れか1項に記載の繊維複合部品を備えた航空機。

【請求項34】

請求項16乃至30の何れか1項に記載の方法を用いて製作された少なくとも1つの繊維複合部品を備えた航空機。

【図1a】

【図1b】

【図1c】

【図2】

【図3a】

【図3b】

【図4】

【図5】

【図6】

【図7】

【図1b】

【図1c】

【図2】

【図3a】

【図3b】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−161240(P2007−161240A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2006−333630(P2006−333630)

【出願日】平成18年12月11日(2006.12.11)

【出願人】(503025786)エーアーデーエス・ドイッチェランド・ゲゼルシャフト ミット ベシュレンクテル ハフツング (8)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成18年12月11日(2006.12.11)

【出願人】(503025786)エーアーデーエス・ドイッチェランド・ゲゼルシャフト ミット ベシュレンクテル ハフツング (8)

【Fターム(参考)】

[ Back to top ]