編針及びその製造方法

【課題】

ミシン等の部品やミシン針の先端部(硬質ボール)の摩耗等対策に用いられていたDLCを編針の針頭部表面の一部又は全部に被覆させることで、当該編針を用いて金属繊維等の難編成素材を編成する場合であっても、編針に摩耗、破損等のトラブルが発生しにくく、且つ、耐久性に極めて優れた編針、そしてその製造方法を提供すること。

【解決手段】

ベラ14を回動自在に軸支する針幹部12と、針幹部12先端に延設され略U字状に折曲したフック16とを含む針頭部18を有する編針において、針頭部18に、その表面の一部又は全部にダイヤモンドライクカーボン膜を的確に被覆させた。

ミシン等の部品やミシン針の先端部(硬質ボール)の摩耗等対策に用いられていたDLCを編針の針頭部表面の一部又は全部に被覆させることで、当該編針を用いて金属繊維等の難編成素材を編成する場合であっても、編針に摩耗、破損等のトラブルが発生しにくく、且つ、耐久性に極めて優れた編針、そしてその製造方法を提供すること。

【解決手段】

ベラ14を回動自在に軸支する針幹部12と、針幹部12先端に延設され略U字状に折曲したフック16とを含む針頭部18を有する編針において、針頭部18に、その表面の一部又は全部にダイヤモンドライクカーボン膜を的確に被覆させた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、編成に用いる編針、詳しくは、針頭部表面の一部又は全部にDLC(ダイヤモンドライクカーボン)膜を被覆させた編針、その編針の製造方法に関するものである。

【背景技術】

【0002】

従来から、繊維機械分野において、繊維加工用針(ミシン針や編針)の表面強度(特に、針先の変形や摩耗に対する強度)を向上させるための技術が開発されている。例えば、特許文献1には、針の柄部分からテーパー部を介して針先を含む針幹部の表面をショットによってショットピーニング処理を施すことで針の硬度を高めるといった技術が開示されている。

【0003】

この技術によれば、針(炭素鋼からなり、焼き入れ焼き戻し処理を施したもの)の表面の耐摩耗性を高め、耐久性を向上させることで、針として十分な座屈剛性を持ち、折損事故がほとんどなく、しかも、十分満足する安定した縫製作業が行え、さらに、縫製装置の高速度運転をもできるようになるとされる。

【0004】

そして、特許文献2には、針に湿式めっきを施した上で、その表面にイオンプレーティングによる超硬質被膜を形成するといった内容の技術が開示されている。これによると、針表面の耐食性の向上が望めるとある。さらに、特許文献3には、針の少なくとも繊維との摩擦部分に、イオンプレーティングによる超硬物質の皮膜を形成させた繊維加工用針に関する技術が開示されており、これによると、やはり針の摩耗等に対する耐久性の向上が望めるとされている。

【0005】

また、当該繊維機械分野では、例えば、ミシンのうち、他物品との摺動部分の表面にDLC(ダイヤモンドライクカーボン)を被覆させるといった技術が研究開発されていることが知られている(例えば、特許文献4、5)。これらによると、摺動部における摩耗及び焼付けの発生を有効に防止することができるとあり、摩耗や焼付き等の防止には、DLC(ダイヤモンドライクカーボン)によるコーティングが有効であることが分かる。

【0006】

さらに、ミシン針の先端部に形成した硬質ボールの表面にDLC(ダイヤモンドライクカーボン)を被覆させることで、針先端部(硬質ボール)の、繊維生地の糸に対する耐摩耗性の向上を試みるといった技術も知られていることからもその効果が伺える(例えば、特許文献6)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−216290号公報

【特許文献2】特開平6−31086号公報

【特許文献3】特開昭54−59450号公報

【特許文献4】特開2000−140470公報

【特許文献5】特開2003−326069公報

【特許文献6】特開2004−283277公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、例えば、塗装工場等の排気装置のフィルターには不織布が用いられていることが一般的であるが、この不織布によるフィルターは、一定期間の使用後に交換して廃棄しなくてはならず、そのためのコストが非常にかかってしまっていた。そこで、再利用(例えば、洗浄により再利用)可能であって、密度が高く、安定した形状が保持できるフィルターを編成するために、金属繊維等の難編成素材をダブルニットによって編成可能な編針の開発が強く望まれていた。

【0009】

しかしながら、上記文献に記載されている従来技術のままでは、ミシン針の耐久性向上を図ることはできても、編針の耐久性向上には繋がらず、そのため、編針を用いて金属繊維等の難編成素材を編成する場合には、摩耗・腐食等に対する編針の針頭部自体の耐久性が未だ足りず、編成作業によって当該針頭部に傷や錆が多く発生してしまい、編成作業中に大量の編針の交換が必要となってしまっていた。

【0010】

例えば、幅約1mで長さ約2mの金属繊維からなるダブルニット編成物を500本の編針で編む場合、1回の編成作業で破損等により10本から300本程度の編針を交換しなくてはならないことがある。その結果、交換にかかる時間・労力や針のコストが嵩むため、編成物自体の値段も必然的に高価なものとなってしまっていた。

【0011】

また、一つの編機(編成機械)において、当該編針を用いて難編成素材の編成した後に、毛やアクリル等の一般糸を編成すると、難編成素材の編成に起因して編針に生じた錆が当該編地に付着したり、糸切れが生じたりして、編成物の商品価値が失われてしまうという問題も挙げられていた。

【0012】

本発明が解決しようとしている課題は、上述の問題に対応するためのもので、即ち、ミシン等の部品やミシン針の先端部(硬質ボール)といった、限られた部品及び部分の摩耗等対策に用いられていたDLC(ダイヤモンドライクカーボン)膜を編針の針頭部表面の一部又は全部に的確に被覆させることで、当該編針を用いて金属繊維等の難編成素材を編成(ダブルニットによる編成)する場合であっても、編針の針頭部に摩耗、破損等のトラブルが発生しにくく、且つ、耐久性に極めて優れた編針を提供すること、そしてその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上述の課題を解決するために、本発明は、以下の技術的手段を講じている。

即ち、請求項1記載の発明は、ベラを回動自在に軸支する針幹部と、前記針幹部先端に延設され略U字状に折曲したフックとを含む針頭部を有する編針において、前記針頭部は、その表面の一部又は全部にダイヤモンドライクカーボン膜が被覆されていることを特徴とする編針である。

【0014】

また、請求項2記載の発明は、請求項1記載の編針であって、前記針幹部に羽根を設けたことを特徴としている。そして、請求項3記載の発明は、請求項2記載の編針であって、前記羽根は、その表面の一部又は全部にダイヤモンドライクカーボン膜が被覆されていることを特徴としている。

【0015】

さらに、請求項4記載の発明は、請求項1から3いずれか1項に記載の編針であって、前記ダイヤモンドライクカーボン膜は、中間層を介在して前記表面に被覆されていることを特徴としている。またさらに、請求項5記載の発明は、請求項4記載の編針であって、前記中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらを混合したもののうち、少なくともいずれか1つからなることを特徴としている。

【0016】

また、請求項6記載の発明は、針幹部を有する針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させた編針の製造方法であって、前記針幹部の先端に略U字状に折曲したフックを延設させるとともに、前記針幹部に前記フックを開閉するベラを回動自在に軸支させる編針組立工程と、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させる編針被覆工程とを含むことを特徴とする編針の製造方法である。

【0017】

またさらに、請求項7記載の発明は、針幹部を有する針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させた編針の製造方法であって、前記針幹部の先端に略U字状に折曲したフックを延設させるとともに、前記針幹部に前記フックを開閉するベラを回動自在に軸支させる第1の編針組立工程と、前記針幹部に羽根を設ける第2の編針組立工程と、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させる編針被覆工程とを含むことを特徴とする編針の製造方法である。

【0018】

そして、請求項8記載の発明は、請求項6又は7記載の編針の製造方法であって、前記編針被覆工程は、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記編針を炭素含有雰囲気下に曝し、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を蒸着させるものであることを特徴としている。

【0019】

また、請求項9記載の発明は、請求項6または7記載の編針の製造方法であって、前記編針被覆工程は、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、炭素含有雰囲気下にて前記編針に対し高周波電圧を印加し、前記編針の表面近傍にプラズマを生成させ、続いて、前記編針に対し負高電圧パルスを印加することで、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させるものであることを特徴としている。そして、請求項10記載の発明は、請求項6から8のいずれか1項記載の編針の製造方法であって、前記編針被覆工程は、前記針頭部表面に中間層を被覆させた状態で行われることを特徴としている。さらに、請求項11記載の発明は、請求項10記載の編針の製造方法であって、前記中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらを混合したもののうち、少なくともいずれか1つからなることを特徴としている。

【発明の効果】

【0020】

本発明に係る編針は、高耐摩耗性、高防食性、低表面摩擦係数を特徴とするDLC(ダイヤモンドライクカーボン)膜を針頭部に被覆させているため、当該編針を用いて金属繊維等の難編成繊維を編成(ダブルニットによる編成)する場合であっても、編針自体の傷や錆を防ぐことが可能となる。また、針幹部に羽根を設けているので、ダブルニット編成作業において、編針同士を交差させることができ、その結果、編地の目移しを可能にすることができる。またさらに、針幹部に設けた羽根にもDLC膜を被覆させることができるため、さらに一層編針の耐久性の向上が望める。

【0021】

そして、針頭部を炭素含有雰囲気下に曝した状態で、DLCを被覆させることができるので、ムラ無く表面に被覆させることができると同時に、針頭部に形成される凹凸部であっても容易に被覆させることが可能となる。また、被覆を必要としない部位を治具により挟持した状態で、針頭部を炭素含有雰囲気下に曝す方法を採っているため、所望の部位に的確にDLCを被覆させることが可能となる。

【0022】

また、炭素含有ガスを基に生成させたプラズマ中で編針に負の高電圧パルスを印加することにより、針頭部にDLCを被覆させることができるので、針頭部が複雑な形状であっても、的確にDLCを被覆させることができ、さらに、針頭部とDLCの膜との密着性が高いため、傷や錆等を防ぐことができるだけでなく、DLCの膜自体の剥離を抑えることも可能となる。

【0023】

さらに、編針の耐久性が望めるため、一つの編機によって、金属繊維等の難編成繊維を編成したり、毛やアクリル等の一般糸を編成したりと、交互に編成素材を換えて編成作業を行うことも可能となり、編成作業に要するコストの削減に対して大いに貢献することができる。

【0024】

また、編針の耐久性が向上するため、ダブルニットにより金属繊維等の難編成繊維を編成し、それをフィルターとして使用することが可能となるので、塗装工場の排気装置でフィルターを使用した後、それを洗浄等するだけで再利用することができ、その結果、処理コストや廃棄物の削減に貢献することができる。

【図面の簡単な説明】

【0025】

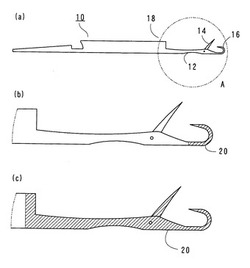

【図1】本発明の第1の実施形態における編針の側面を示した一例図で、(a)は、編針の側面を示した図で、(b)は、針頭部表面の一部にDLCを被覆した状態の拡大図を示したもので、(c)は、針頭部表面の全部にDLCを被覆した状態の拡大図を示したものである。

【図2】本発明の第2の実施形態における編針の側面を示した一例図で、(a)は、編針の側面を示した図で、(b)は、針頭部表面の一部にDLCを被覆した状態の拡大図を示したもので、(c)は、針頭部表面の全部(針幹部に設けた羽根含む)にDLCを被覆した状態の拡大図を示したものである。

【図3】本発明の第3の実施形態における本発明の第3の実施形態における編針のうち、針頭部の断面図を示した一例図である。

【図4】本発明の実施形態である編針の製造方法の一例を示した図で、(a)は、編針組み立て後にDLCを被覆させる方法を示し、(b)は、編針組み立て前にDLCを被覆させる方法を示したものである。

【図5】本発明の実施形態である編針の製造方法の一例を示した図で、プラズマイオンを注入させることで編針にDLCを被覆させる方法を示したものである。

【図6】本発明に係る編針を炭素含有雰囲気下で曝している状態を示した一例図である。

【図7】本発明に係る編針にプラズマイオンを注入させることでDLCを被覆させる状態を示した一例図である。

【図8】本発明に係る編針の製造方法のうち、中間層を設ける工程を加えた製造方法の一例を示した図で、(a)は炭素含有雰囲気下に曝すことによってDLCを被覆させる製造方法を示し、(b)はプラズマイオンを注入させることによってDLCを被覆させる製造方法を示している。

【図9】(a)は、本発明に係る編針をダブルニット形式で備えた編機の一例を示した図で、(b)は、ダブルニット形式で備えた編針の位置関係を示した一例図で、(c)は、ダブルニット形式における編成作業での目移しを示した一例図である。

【発明を実施するための形態】

【0026】

本発明の実施の形態について図面を参照して説明する。

図1(a)は、本発明の第1の実施形態における編針の側面を示した一例図である。10は編針、12は針幹部、14はベラ、16はフック、18は針頭部を示している。

【0027】

針頭部18は、ベラ14(フック16を開閉する)が回動自在に軸支されている針幹部12と、針幹部12に延設されるとともに、略U字状に折曲されたフック16からなっている。フック16の形状は、U字状はもちろんのこと、編成作業に適した形状を呈していれば良い。また、針幹部12は、長手方向に略直線形状であれば良いが、本図に示すように、一部において緩やかに傾斜させた形状をとっておくのが編成作業上好ましいと言える。次に、図1(b)は、編針の針頭部18表面の一部(フック16)にDLCを被覆した状態(DLC被服部20)の拡大図(A部分)を示している。ここで、本発明の編針の耐久性等の向上という観点から、本発明におけるDLCについては、炭素、又は、メタンガスやトルエン等の各種炭素化合物から合成されることが好ましい。

【0028】

このように、針頭部18表面の一部にDLCを被覆させるのは、編成作業において最も摩耗・腐食等が生じる部分に当該被覆部分を限定することにより、編針製造のコストを削減するためである。また、DLCを被覆させる部分を、針先から羽根近傍(編成用繊維が編針に最も触れる部分)に限定しておくと、さらにコストの削減に繋がる。なお、DLCの被覆方法は、編針組み立て前後いずれかにおいて、針頭部18を炭素含有雰囲気下において曝す(治具により編針10を挟持した状態で)ことによって蒸着させる方法(イオン化蒸着法)や、プラズマイオンを注入させる方法(プラズマイオン注入法)を用いるのが好ましいが、その他、スパッタリング法、レーザーアブレーション法、プラズマCVD法等を用いても良い。

【0029】

また、DLCを被覆させる前に、被覆対象部分に予め中間層を設けておくことで、より一層摩耗や腐食等に対する耐久性の向上が望めるとともに、DLCの蒸着効率が向上する。中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されることが望ましい。

【0030】

次に、図1(c)は、編針の針頭部18表面の全部にDLCを被覆した状態(DLC被覆部20)の拡大図(A部分)を示している。このように、針頭部18表面の全部にDLCを被覆させるのは、図1(b)に示すように、針頭部18表面の一部に被覆するよりも、針頭部18全体の摩耗・腐食等に対する耐久性を向上させるためである。なお、DLCの被覆方法は、編針組み立て前後いずれかにおいて、針頭部18を炭素含有雰囲気下において曝す(治具により編針10を挟持した状態で)ことによって蒸着させる方法(イオン化蒸着法)や、プラズマイオンを注入させる方法(プラズマイオン注入法)を用いるのが好ましいが、その他、スパッタリング法、レーザーアブレーション法、プラズマCVD法等を用いても良い。

【0031】

また、DLCを被覆させる前に、被覆対象部分に予め中間層を設けておくことで、より一層摩耗や腐食等に対する耐久性の向上が望めるとともに、DLCの蒸着効率が向上する。中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されることが望ましい。

【0032】

(編針の耐久性比較実験1)

次に、イオン蒸着法(炭素含有雰囲気下に曝す)によってDLCを針頭部表面に被覆させた編針(DLC編針)と、DLCを被覆させていない編針(未加工編針)との編成作業における耐久性比較実験を行った(実験結果を表1に示す)。編成作業は、横編み機を使用してダブルニット方式により行い、編成繊維は、SUS−304で直径0.1mmのものを用い、編成速度は0.2m/sに設定した。また、編成物の各編目間の長さがおよそ5mm程度になるように設定した。なお、表1中に記載してある「コース」とは、編んだ編成繊維の本数を示しており、例えば100コースであれば、編成繊維を100本編んだことを意味し、編針が編成作業において100回上下運動し、ベラも100回開閉したことを示している。

【0033】

【表1】

【0034】

表1に示すように、100コース編成後の場合、DLCを針頭部表面に被覆させた編針の表面には、傷の発生は認められなかったが、DLCを被覆させていない編針の表面には、複数の傷が発生した(ベラ表面にやや大きめの傷、針幹部に少々の傷)。また、300コース編成後の場合には、DLCを針頭部表面に被覆させた編針の表面には、傷の発生が認められなかったが、DLCを被覆させていない編針の針頭部表面には、複数の傷(ベラ表面に大きめの傷、針幹部に少々の傷)と錆(ベラ軸支部分)が発生し、さらに羽根表面にも錆が発生した。このように、針頭部表面の一部又は全部にDLCを被覆させておくと、従来の編針(DLCを被覆させていない編針)と比較して摩耗や腐食等に対する耐久性が飛躍的に向上することが理解できる。

【0035】

(編針の耐久性比較実験2)

次に、プラズマイオンを注入させることによってDLCを針頭部表面に被覆させた編針(DLC編針)と、DLCを被覆させていない編針(未加工編針)との編成作業における耐久性比較実験を行った(実験結果を表2に示す)。なお、針頭部への成膜作業は1時間行い、膜厚を約0.1〜0.2μmとしている。また、編成作業は、横編み機を使用してダブルニット方式により行い、編成繊維は、SUS−304で直径0.1mmのものを用い、編成速度は0.4m/sに設定した。またさらに、編成物の各編目間の長さがおよそ5mm程度になるように設定した。

【0036】

【表2】

【0037】

表2に示すように、800コース編成後の場合、DLCを針頭部表面に被覆させた編針の表面には、傷の発生は認められなかったが、DLCを被覆させていない編針の表面には、複数の傷が発生した(ベラ軸支部分周辺に広範囲な傷及び錆、フック全体に多数の傷及び錆)。このように、プラズマイオン注入法によって針頭部表面の一部又は全部にDLCを被覆させておくと、従来の編針(DLCを被覆させていない編針)と比較して摩耗や腐食等に対する耐久性が飛躍的に向上することが理解できる。

【0038】

(編針の耐久性比較実験3)

次に、耐久性比較実験2と同様にプラズマイオンを注入させることによってDLCを針頭部表面に被覆させた編針(DLC編針)と、DLCを被覆させていない編針(未加工編針)との編成作業における耐久性比較実験を行った(実験結果を表3に示す)。なお、本実験では、針頭部への成膜作業を30分行い、膜厚を約0.05μmとしたDLC編針Aと、針頭部への成膜作業を1時間行い、膜厚を約0.1μmとしたDLC編針Bと、針頭部への成膜作業を3時間行い、膜厚を約0.3μmとしたDLC編針Cとを用いて、成膜にかける時間及び膜厚と編針の耐久性との関係をつかむことも目的としている。

【0039】

編成作業は、横編み機を使用したダブルニット方式で、編成繊維は、SUS−304で直径0.1mmのものを用い、編成速度を0.4m/s、編成物の各編目間の長さをおよそ5mm程度になるように設定した状態で、8000コースの編成を行い、それに続いて、一旦編成繊維を直径10μmのアルミナ繊維に代え、編成速度を0.4m/s、編成物の各編目間の長さをおよそ5mm程度になるように設定した状態で、さらに2000コースの編成を連続して行った(合計10000コースの編成)。

【0040】

【表3】

【0041】

表3に示すように、10000コース編成後の場合、DLCを被覆させていない編針の表面には、その全体(ベラ軸支部分、ベラ、フック)に渡って傷や錆が大量に生じ、ほぼ編針として使い物にならなくなっていた。次に、DLC編針Aの表面には、多数の傷及び錆が発生していたことが分かった(ベラ軸支部分、ベラ、フック)。特に編成作業により開閉動作が繰り返し行われるベラや、それを支えるベラ軸支部分に摩耗が多く見られた。

【0042】

続いて、DLC編針Bの表面(ベラ軸支部分、ベラ、フック)には、やはり、編成作業により開閉動作が繰り返されるベラや、ベラ軸支部分に少量ではあるが傷及び錆が認められた。しかし、フックについては、傷及び錆は抑えられていることが判明した。次に、DLC編針Cの表面(ベラ軸支部分、ベラ、フック)には、傷及び錆が生じなかったことが分かった。また、この実験の後に、使用したDLC編針Cと未加工編針とを交互に設置した状態で、一般的な糸をダブルニット方式で編成すると、ウェール線に沿って、交互に錆の汚染が発生することが見てとれた。つまり、DLC編針Cによって編成された部分には、錆による汚染が発生しなかったということになる。

【0043】

このように、プラズマイオン注入法により針頭部の一部又は全部にDLCを被覆させておくと、従来の編針(DLCを被覆させていない編針)と比較して摩耗や腐食等に対する耐久性が飛躍的に向上している。また、成膜にかける時間をより長く(膜をより厚く)することで、耐久性がより向上することが明確となった。またさらに、イオン蒸着法によってDLCを被覆させた編針と比較しても、摩耗や腐食等に対する耐久性が飛躍的に向上していることが明らかになった。

【0044】

続いて、図2は、本発明の第2の実施形態における編針の側面を示した一例図である。10は編針、12は針幹部、14はベラ、16はフック、18は針頭部、20はDLC被覆部、22は羽根を示している。図1同様に、針頭部18は、フック16を開閉するベラ14が回動自在に軸支されている針幹部12と、針幹部12に延設されてなるフック16から構成されている。

【0045】

針頭部18は、ベラ14(フック16を開閉する)が回動自在に軸支されている針幹部12と、針幹部12に延設されるとともに、略U字状に折曲されたフック16からなっている。フック16の形状は、U字状はもちろんのこと、編成作業に適した形状を呈していれば良い。また、針幹部12は、長手方向に略直線形状であれば良いが、本図に示すように、一部において緩やかに傾斜させた形状をとっておくのが編成作業上好ましいと言える。次に、図2(b)は、編針の針頭部18表面の一部(フック16)にDLCを被覆した状態(DLC被服部20)の拡大図(B部分)を示している。

【0046】

このように、針頭部18表面の一部にDLCを被覆させるのは、編成作業において最も摩耗・腐食等が生じる部分に当該被覆部分を限定することにより、編針製造のコストを削減するためである。また、DLCを被覆させる部分を、針先から羽根近傍(編成用繊維が編針に最も触れる部分)に限定しておくと、さらにコストの削減に繋がる。なお、DLCの被覆方法は、編針組み立て前後いずれかにおいて、針頭部18を炭素含有雰囲気下において曝す(治具により編針10を挟持した状態で)ことによって蒸着させる方法(イオン化蒸着法)や、プラズマイオンを注入させる方法(プラズマイオン注入法)を用いるのが好ましいが、その他、スパッタリング法、レーザーアブレーション法、プラズマCVD法等を用いても良い。

【0047】

また、DLCを被覆させる前に、被覆対象部分に予め中間層を設けておくことで、より一層摩耗や腐食等に対する耐久性の向上が望めるとともに、DLCの蒸着効率が向上する。中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されることが望ましい。

【0048】

また、針幹部12に羽根22を設けることで、ダブルニット編成作業において、前ベッドの編針と後ベッドの編針(図9(b)参照)を互いに交差させることができ、編地の目移しを可能とする(図9(c)参照)。それと同時に、この羽根22にもDLCを被覆させるため、やはり、従来の編針と比較して摩耗や腐食等に対する耐久性が飛躍的に向上する。

【0049】

次に、図2(c)は、編針の針頭部18表面の全部(羽根22含む)にDLCを被覆した状態(DLC被覆部20)の拡大図(B部分)を示している。このように、羽根22を含む針頭部18表面の全部にDLCを被覆させるのは、図2(b)に示すように、針頭部18表面の一部に被覆するよりも、針頭部18全体の摩耗・腐食等に対する耐久性を向上させるためである。なお、DLCの被覆方法は、編針組み立て前後いずれかにおいて、針頭部18を炭素含有雰囲気下において曝す(治具により編針10を挟持した状態で)ことによって蒸着させる方法(イオン化蒸着法)や、プラズマイオンを注入させる方法(プラズマイオン注入法)を用いるのが好ましいが、その他、スパッタリング法、レーザーアブレーション法、プラズマCVD法等を用いても良い。

【0050】

また、DLCを被覆させる前に、被覆対象部分に予め中間層を設けておくことで、より一層摩耗や腐食等に対する耐久性の向上が望めるとともに、DLCの蒸着効率が向上する。中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されることが望ましい。

【0051】

次に、図3は、本発明の第3の実施形態における編針のうち、針頭部18のC−C断面図を示した一例図である。18は針頭部、20はDLC被覆部、24は中間層を示している。針頭部18は、その周囲を中間層20で均一にコーティングされ、さらに、この中間層20の周囲を均一にDLCによって被覆している(DLC被覆部20)。このように、針頭部18とDLC被覆部20の間に中間層24を介在させると、針幹部18表面にDLCを直接被覆させる場合に比べて、さらに摩耗・腐食に対する耐久性の向上が図れる。

【0052】

なお、中間層24は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されることが望ましい。また、DLCの被覆方法は、編針組み立て前後いずれかにおいて、針頭部18を炭素含有雰囲気下において曝す(治具により編針10を挟持した状態で)ことによって蒸着させる方法(イオン化蒸着法)や、プラズマイオンを注入させる方法(プラズマイオン注入法)を用いるのが好ましいが、その他、スパッタリング法、レーザーアブレーション法、プラズマCVD法等を用いても良い。なお、プラズマイオン注入法によりDLCを被覆させた針頭部18は、中間層24の介在の有無にかかわらず、イオン化蒸着法によりDLCを被覆させた針頭部18よりも耐久性に優れていることが分かっている。

【0053】

続いて、本発明の実施形態における編針の製造方法について図面を参照しながら説明する。図4は、編針の製造方法の一例を示したブロック図であり、(a)は、編針組み立て後にDLCを被覆させる工程を示し、(b)は、編針組み立て前にDLCを被覆させる工程を示している。まず、図4(a)に示すように、針頭部に羽根を設け、続いて、ベラを針頭部側面に予め設けられた突軸に回動できるように軸支させる。これらの工程によって、編針の基本形態が作製されることになる。

【0054】

次に、編針のうち、針頭部表面の一部又は全部を除く部分を治具によって挟持させた状態で、当該編針を炭素含有雰囲気下に曝す(図6に一例として示すように、編針10を治具30に挟持させたまま、蒸着槽28に挿入した状態で、蒸着槽28内を真空ポンプ26によって真空状態にするとともに、炭素含有雰囲気下にすることで編針10の針頭部表面の一部又は全部にDLC膜を被覆させる。)。その際、蒸着槽内にある編針のうち治具によって挟持させた部分は外気(炭素含有雰囲気)と隔絶された状態(密着した状態)にしておく必要がある。そうすることで、編針のうち、DLC被覆を必要としている部分にだけDLCを被覆させることが可能となるからである。なお、編針を治具に対して垂直になるように挟持しておくと、DLC膜の被覆効率が良い。また、被覆作業中にベラの動きを妨げないようにすることによっても、DLC膜の被覆効率が良くなる。

【0055】

続いて、図4(b)に示すように、まず、編針のうち、羽根を予め設けておいた針頭部表面の一部又は全部を除く部分を治具によって挟持させた状態で、当該編針を炭素含有雰囲気下に曝す(図6参照)。その際、上記同様に、治具によって挟持させた部分は外気(炭素含有雰囲気)と隔絶された状態(密着した状態)にしておく必要がある。そうすることで、DLC被覆を必要としている部分にだけDLCを被覆させることが可能となるからである。なお、編針を治具に対して垂直になるように挟持しておくと、DLC膜の被覆効率が良い。次に、DLCをその一部又は全部に被覆させた針頭部に設けられた突軸にベラを軸支させ、編針の基本形態を作製する。

【0056】

次に、本発明の実施形態である編針の製造方法のうち、プラズマイオンを注入させることで編針にDLCを被覆させる方法について図面を参照しながら説明する。図5は、編針の製造方法の一例を示したブロック図であり、編針組み立て後にDLCを被覆させる工程を示している。まず、針頭部に羽根を設け、続いて、ベラを針頭部側面に予め設けられた突軸に回動できるように軸支させる。これらの工程によって、編針の基本形態が作製されることになる。

【0057】

次に、編針のうち、針頭部表面の一部又は全部を除く部分を治具によって挟持させた状態で、当該編針を炭素含有雰囲気下に保持する。そして、編針に高周波電圧を印加(プラズマ発生)し、さらに負の高電圧パルスを印加することにより、編針10の針頭部表面の一部又は全部にプラズマイオンを注入させ、針頭部表面の一部又は全部にDLC膜を被覆させる。

【0058】

なお、プラズマイオンの注入方法は、図7に一例として示すように、まず、編針10を治具30に挟持させたままプラズマイオン注入装置38内の放電部42に保持させる。そして、真空ポンプ26によって、プラズマイオン注入装置38内の気圧を一旦減圧させ(1×10―3Pa以下)、さらに、プラズマイオン注入装置38内を炭素含有雰囲気下におく(所定の圧力で維持する)。続いて、放電装置40の制御回路によって、編針10に対し、高周波電圧器から放電部42を通じて、高周波電圧を印加する。そうすると、編針10の表面近傍または周囲にプラズマが生成される。

【0059】

さらに、制御回路によって、編針10に対し、負高電圧パルス発生器から放電部42を通じて、負の高電圧パルスを印加させる。そうすると、プラズマ中のプラズマイオンが針頭部表面の一部又は全部に注入され、その結果、DLC膜を目的の部分(針頭部表面の一部又全部)に被覆させることができる。なお、負高電圧パルス発生器のパルス電圧を、初期段階では、15kVとし、注入作業の終了時間30分前から15分前の間にかけて、10kVまで徐々にマニュアル的に低下させ、その後は、10kVの状態を注入作業終了まで維持させることによって、プラズマイオンをより高い精度で注入させることができるようになる。

【0060】

編針のうち治具によって挟持させた部分には、プラズマイオンが注入されないため、DLC被覆を必要としている部分にだけDLCを被覆させることが可能となる。なお、編針を治具に対して垂直になるように挟持しておくと、DLC膜の被覆効率が良い。また、被覆作業中にベラの動きを妨げないようにする(ベラを下方に向ける)ことによっても、DLC膜の被覆効率が良くなる。なお、図4(b)に示した製造方法と同様に、編針組み立て前にDLCを被覆させるようにしても良い。

【0061】

さらに、本発明の実施形態における編針の製造方法のうち、針頭部とDLC被覆部との間に中間層を設ける工程を含んだ製造方法について図面を参照して説明する。図8は、編針の製造方法の一例を示したブロック図で、(a)は、炭素含有雰囲気下に曝すことによってDLCを被覆させる製造方法を示し、(b)は、プラズマイオンを注入させることによってDLCを被覆させる製造方法を示したものである。まず、(a)に示すように、針頭部に羽根を設け、続いて、ベラを針頭部側面に予め設けられた突軸に回動できるように軸支させる。これらの工程によって、編針の基本形態が作製されることになる。

【0062】

次に、作製された編針の針頭部に、中間層をコーティングさせる。この中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されるものがより望ましい。そして、中間層がコーティングされた針頭部表面を除く部分を治具によって挟持させた状態で、当該編針を炭素含有雰囲気下に曝す。

【0063】

その際、上記同様に、治具によって挟持させた部分は外気(炭素含有雰囲気)と隔絶された状態(密着した状態)にしておく必要がある。そうすることで、DLC被覆を必要としている部分にだけDLCを被覆させることが可能となるからである。なお、編針を治具に対して垂直になるように挟持しておくと、被覆効率が良い。以上の製造工程を踏むことにより、より一層耐久性に優れた編針を作製することが可能となる。次に、(b)に示す製造方法は、編針の針頭部に中間層をコーティングさせる工程までは、(a)と同様であるが、中間層がコーティングされた針頭部表面を除く部分を治具によって挟持させた状態で、当該編針に対してプラズマイオンを注入させることによって針頭部表面の一部又は全部にDLC膜を被覆させるようにしている。

【0064】

続いて、本発明に係る編針の使用方法の一例について、図面を参照しながら説明する。図9(a)は、編針をダブルニット形式で備えた編機の一例を示した図で、32は編機本体、34は金属繊維ボビン、36は金属繊維を示している。編機32に備えられている編針10は、ダブルニット形式(図9(b)参照)によってなされており、金属繊維ボビン34から繰り出されている金属繊維36を横編方式により編成する。なお、ダブルニット形式で編成を行うと、シングルニットで編成を行う場合に比して、編成物の密度が高く、安定した形状が保たれたものを編成することができるため(例えば、編成物が丸まったりしない)、フィルター等に用いることができる難編成繊維である金属繊維の編成に向いている。

【0065】

ここで、編針10は、その針頭部表面の全体にDLCが被覆されているため、難編成繊維である金属繊維36と編成作業中に接触等しても摩耗等が生じにくく、また、腐食しにくいものとなっている。また、図9(c)に一例として示すように、編針10の針幹部に羽根22を設けておくことで、編地の目移しを行うことが可能となる。なお、金属繊維36が、直径1〜100μmの範囲や、さらに、その素材が、鋼系、ステンレス、銅系、タングステン系、アルミナ、カンタルのいずれかであれば、編成物の用途として特にガスのフィルターや、バーナー、車やバイク等のマフラーなどに好適に使用できる編成物を編成することができる。

【産業上の利用可能性】

【0066】

本発明に係る編針及びその製造方法によると、針頭部の摩耗・腐食に対する耐久性の向上が図れるため、難編成繊維である金属繊維等を用いて編成作業を行う場合に好適に利用できる。また、上述のように摩耗等に対する耐久性が高いので、一般糸の編成に用いる編機を金属繊維等の編成に容易に流用することができ、編成コストの削減を目指すのに良い。さらに、金属繊維を低コストで編成することができるので、様々な用途に用いることが出来る編成物を編成するのに有用である。

【符号の説明】

【0067】

10 編針

12 針幹部

14 ベラ

16 フック

18 針頭部

20 DLC被覆部

22 羽根

24 中間層

26 真空ポンプ

28 蒸着槽

30 治具

32 編機本体

34 金属繊維ボビン

36 金属繊維

38 プラズマイオン注入装置

40 放電装置

42 放電部

【技術分野】

【0001】

本発明は、編成に用いる編針、詳しくは、針頭部表面の一部又は全部にDLC(ダイヤモンドライクカーボン)膜を被覆させた編針、その編針の製造方法に関するものである。

【背景技術】

【0002】

従来から、繊維機械分野において、繊維加工用針(ミシン針や編針)の表面強度(特に、針先の変形や摩耗に対する強度)を向上させるための技術が開発されている。例えば、特許文献1には、針の柄部分からテーパー部を介して針先を含む針幹部の表面をショットによってショットピーニング処理を施すことで針の硬度を高めるといった技術が開示されている。

【0003】

この技術によれば、針(炭素鋼からなり、焼き入れ焼き戻し処理を施したもの)の表面の耐摩耗性を高め、耐久性を向上させることで、針として十分な座屈剛性を持ち、折損事故がほとんどなく、しかも、十分満足する安定した縫製作業が行え、さらに、縫製装置の高速度運転をもできるようになるとされる。

【0004】

そして、特許文献2には、針に湿式めっきを施した上で、その表面にイオンプレーティングによる超硬質被膜を形成するといった内容の技術が開示されている。これによると、針表面の耐食性の向上が望めるとある。さらに、特許文献3には、針の少なくとも繊維との摩擦部分に、イオンプレーティングによる超硬物質の皮膜を形成させた繊維加工用針に関する技術が開示されており、これによると、やはり針の摩耗等に対する耐久性の向上が望めるとされている。

【0005】

また、当該繊維機械分野では、例えば、ミシンのうち、他物品との摺動部分の表面にDLC(ダイヤモンドライクカーボン)を被覆させるといった技術が研究開発されていることが知られている(例えば、特許文献4、5)。これらによると、摺動部における摩耗及び焼付けの発生を有効に防止することができるとあり、摩耗や焼付き等の防止には、DLC(ダイヤモンドライクカーボン)によるコーティングが有効であることが分かる。

【0006】

さらに、ミシン針の先端部に形成した硬質ボールの表面にDLC(ダイヤモンドライクカーボン)を被覆させることで、針先端部(硬質ボール)の、繊維生地の糸に対する耐摩耗性の向上を試みるといった技術も知られていることからもその効果が伺える(例えば、特許文献6)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−216290号公報

【特許文献2】特開平6−31086号公報

【特許文献3】特開昭54−59450号公報

【特許文献4】特開2000−140470公報

【特許文献5】特開2003−326069公報

【特許文献6】特開2004−283277公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、例えば、塗装工場等の排気装置のフィルターには不織布が用いられていることが一般的であるが、この不織布によるフィルターは、一定期間の使用後に交換して廃棄しなくてはならず、そのためのコストが非常にかかってしまっていた。そこで、再利用(例えば、洗浄により再利用)可能であって、密度が高く、安定した形状が保持できるフィルターを編成するために、金属繊維等の難編成素材をダブルニットによって編成可能な編針の開発が強く望まれていた。

【0009】

しかしながら、上記文献に記載されている従来技術のままでは、ミシン針の耐久性向上を図ることはできても、編針の耐久性向上には繋がらず、そのため、編針を用いて金属繊維等の難編成素材を編成する場合には、摩耗・腐食等に対する編針の針頭部自体の耐久性が未だ足りず、編成作業によって当該針頭部に傷や錆が多く発生してしまい、編成作業中に大量の編針の交換が必要となってしまっていた。

【0010】

例えば、幅約1mで長さ約2mの金属繊維からなるダブルニット編成物を500本の編針で編む場合、1回の編成作業で破損等により10本から300本程度の編針を交換しなくてはならないことがある。その結果、交換にかかる時間・労力や針のコストが嵩むため、編成物自体の値段も必然的に高価なものとなってしまっていた。

【0011】

また、一つの編機(編成機械)において、当該編針を用いて難編成素材の編成した後に、毛やアクリル等の一般糸を編成すると、難編成素材の編成に起因して編針に生じた錆が当該編地に付着したり、糸切れが生じたりして、編成物の商品価値が失われてしまうという問題も挙げられていた。

【0012】

本発明が解決しようとしている課題は、上述の問題に対応するためのもので、即ち、ミシン等の部品やミシン針の先端部(硬質ボール)といった、限られた部品及び部分の摩耗等対策に用いられていたDLC(ダイヤモンドライクカーボン)膜を編針の針頭部表面の一部又は全部に的確に被覆させることで、当該編針を用いて金属繊維等の難編成素材を編成(ダブルニットによる編成)する場合であっても、編針の針頭部に摩耗、破損等のトラブルが発生しにくく、且つ、耐久性に極めて優れた編針を提供すること、そしてその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上述の課題を解決するために、本発明は、以下の技術的手段を講じている。

即ち、請求項1記載の発明は、ベラを回動自在に軸支する針幹部と、前記針幹部先端に延設され略U字状に折曲したフックとを含む針頭部を有する編針において、前記針頭部は、その表面の一部又は全部にダイヤモンドライクカーボン膜が被覆されていることを特徴とする編針である。

【0014】

また、請求項2記載の発明は、請求項1記載の編針であって、前記針幹部に羽根を設けたことを特徴としている。そして、請求項3記載の発明は、請求項2記載の編針であって、前記羽根は、その表面の一部又は全部にダイヤモンドライクカーボン膜が被覆されていることを特徴としている。

【0015】

さらに、請求項4記載の発明は、請求項1から3いずれか1項に記載の編針であって、前記ダイヤモンドライクカーボン膜は、中間層を介在して前記表面に被覆されていることを特徴としている。またさらに、請求項5記載の発明は、請求項4記載の編針であって、前記中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらを混合したもののうち、少なくともいずれか1つからなることを特徴としている。

【0016】

また、請求項6記載の発明は、針幹部を有する針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させた編針の製造方法であって、前記針幹部の先端に略U字状に折曲したフックを延設させるとともに、前記針幹部に前記フックを開閉するベラを回動自在に軸支させる編針組立工程と、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させる編針被覆工程とを含むことを特徴とする編針の製造方法である。

【0017】

またさらに、請求項7記載の発明は、針幹部を有する針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させた編針の製造方法であって、前記針幹部の先端に略U字状に折曲したフックを延設させるとともに、前記針幹部に前記フックを開閉するベラを回動自在に軸支させる第1の編針組立工程と、前記針幹部に羽根を設ける第2の編針組立工程と、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させる編針被覆工程とを含むことを特徴とする編針の製造方法である。

【0018】

そして、請求項8記載の発明は、請求項6又は7記載の編針の製造方法であって、前記編針被覆工程は、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記編針を炭素含有雰囲気下に曝し、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を蒸着させるものであることを特徴としている。

【0019】

また、請求項9記載の発明は、請求項6または7記載の編針の製造方法であって、前記編針被覆工程は、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、炭素含有雰囲気下にて前記編針に対し高周波電圧を印加し、前記編針の表面近傍にプラズマを生成させ、続いて、前記編針に対し負高電圧パルスを印加することで、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させるものであることを特徴としている。そして、請求項10記載の発明は、請求項6から8のいずれか1項記載の編針の製造方法であって、前記編針被覆工程は、前記針頭部表面に中間層を被覆させた状態で行われることを特徴としている。さらに、請求項11記載の発明は、請求項10記載の編針の製造方法であって、前記中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらを混合したもののうち、少なくともいずれか1つからなることを特徴としている。

【発明の効果】

【0020】

本発明に係る編針は、高耐摩耗性、高防食性、低表面摩擦係数を特徴とするDLC(ダイヤモンドライクカーボン)膜を針頭部に被覆させているため、当該編針を用いて金属繊維等の難編成繊維を編成(ダブルニットによる編成)する場合であっても、編針自体の傷や錆を防ぐことが可能となる。また、針幹部に羽根を設けているので、ダブルニット編成作業において、編針同士を交差させることができ、その結果、編地の目移しを可能にすることができる。またさらに、針幹部に設けた羽根にもDLC膜を被覆させることができるため、さらに一層編針の耐久性の向上が望める。

【0021】

そして、針頭部を炭素含有雰囲気下に曝した状態で、DLCを被覆させることができるので、ムラ無く表面に被覆させることができると同時に、針頭部に形成される凹凸部であっても容易に被覆させることが可能となる。また、被覆を必要としない部位を治具により挟持した状態で、針頭部を炭素含有雰囲気下に曝す方法を採っているため、所望の部位に的確にDLCを被覆させることが可能となる。

【0022】

また、炭素含有ガスを基に生成させたプラズマ中で編針に負の高電圧パルスを印加することにより、針頭部にDLCを被覆させることができるので、針頭部が複雑な形状であっても、的確にDLCを被覆させることができ、さらに、針頭部とDLCの膜との密着性が高いため、傷や錆等を防ぐことができるだけでなく、DLCの膜自体の剥離を抑えることも可能となる。

【0023】

さらに、編針の耐久性が望めるため、一つの編機によって、金属繊維等の難編成繊維を編成したり、毛やアクリル等の一般糸を編成したりと、交互に編成素材を換えて編成作業を行うことも可能となり、編成作業に要するコストの削減に対して大いに貢献することができる。

【0024】

また、編針の耐久性が向上するため、ダブルニットにより金属繊維等の難編成繊維を編成し、それをフィルターとして使用することが可能となるので、塗装工場の排気装置でフィルターを使用した後、それを洗浄等するだけで再利用することができ、その結果、処理コストや廃棄物の削減に貢献することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の第1の実施形態における編針の側面を示した一例図で、(a)は、編針の側面を示した図で、(b)は、針頭部表面の一部にDLCを被覆した状態の拡大図を示したもので、(c)は、針頭部表面の全部にDLCを被覆した状態の拡大図を示したものである。

【図2】本発明の第2の実施形態における編針の側面を示した一例図で、(a)は、編針の側面を示した図で、(b)は、針頭部表面の一部にDLCを被覆した状態の拡大図を示したもので、(c)は、針頭部表面の全部(針幹部に設けた羽根含む)にDLCを被覆した状態の拡大図を示したものである。

【図3】本発明の第3の実施形態における本発明の第3の実施形態における編針のうち、針頭部の断面図を示した一例図である。

【図4】本発明の実施形態である編針の製造方法の一例を示した図で、(a)は、編針組み立て後にDLCを被覆させる方法を示し、(b)は、編針組み立て前にDLCを被覆させる方法を示したものである。

【図5】本発明の実施形態である編針の製造方法の一例を示した図で、プラズマイオンを注入させることで編針にDLCを被覆させる方法を示したものである。

【図6】本発明に係る編針を炭素含有雰囲気下で曝している状態を示した一例図である。

【図7】本発明に係る編針にプラズマイオンを注入させることでDLCを被覆させる状態を示した一例図である。

【図8】本発明に係る編針の製造方法のうち、中間層を設ける工程を加えた製造方法の一例を示した図で、(a)は炭素含有雰囲気下に曝すことによってDLCを被覆させる製造方法を示し、(b)はプラズマイオンを注入させることによってDLCを被覆させる製造方法を示している。

【図9】(a)は、本発明に係る編針をダブルニット形式で備えた編機の一例を示した図で、(b)は、ダブルニット形式で備えた編針の位置関係を示した一例図で、(c)は、ダブルニット形式における編成作業での目移しを示した一例図である。

【発明を実施するための形態】

【0026】

本発明の実施の形態について図面を参照して説明する。

図1(a)は、本発明の第1の実施形態における編針の側面を示した一例図である。10は編針、12は針幹部、14はベラ、16はフック、18は針頭部を示している。

【0027】

針頭部18は、ベラ14(フック16を開閉する)が回動自在に軸支されている針幹部12と、針幹部12に延設されるとともに、略U字状に折曲されたフック16からなっている。フック16の形状は、U字状はもちろんのこと、編成作業に適した形状を呈していれば良い。また、針幹部12は、長手方向に略直線形状であれば良いが、本図に示すように、一部において緩やかに傾斜させた形状をとっておくのが編成作業上好ましいと言える。次に、図1(b)は、編針の針頭部18表面の一部(フック16)にDLCを被覆した状態(DLC被服部20)の拡大図(A部分)を示している。ここで、本発明の編針の耐久性等の向上という観点から、本発明におけるDLCについては、炭素、又は、メタンガスやトルエン等の各種炭素化合物から合成されることが好ましい。

【0028】

このように、針頭部18表面の一部にDLCを被覆させるのは、編成作業において最も摩耗・腐食等が生じる部分に当該被覆部分を限定することにより、編針製造のコストを削減するためである。また、DLCを被覆させる部分を、針先から羽根近傍(編成用繊維が編針に最も触れる部分)に限定しておくと、さらにコストの削減に繋がる。なお、DLCの被覆方法は、編針組み立て前後いずれかにおいて、針頭部18を炭素含有雰囲気下において曝す(治具により編針10を挟持した状態で)ことによって蒸着させる方法(イオン化蒸着法)や、プラズマイオンを注入させる方法(プラズマイオン注入法)を用いるのが好ましいが、その他、スパッタリング法、レーザーアブレーション法、プラズマCVD法等を用いても良い。

【0029】

また、DLCを被覆させる前に、被覆対象部分に予め中間層を設けておくことで、より一層摩耗や腐食等に対する耐久性の向上が望めるとともに、DLCの蒸着効率が向上する。中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されることが望ましい。

【0030】

次に、図1(c)は、編針の針頭部18表面の全部にDLCを被覆した状態(DLC被覆部20)の拡大図(A部分)を示している。このように、針頭部18表面の全部にDLCを被覆させるのは、図1(b)に示すように、針頭部18表面の一部に被覆するよりも、針頭部18全体の摩耗・腐食等に対する耐久性を向上させるためである。なお、DLCの被覆方法は、編針組み立て前後いずれかにおいて、針頭部18を炭素含有雰囲気下において曝す(治具により編針10を挟持した状態で)ことによって蒸着させる方法(イオン化蒸着法)や、プラズマイオンを注入させる方法(プラズマイオン注入法)を用いるのが好ましいが、その他、スパッタリング法、レーザーアブレーション法、プラズマCVD法等を用いても良い。

【0031】

また、DLCを被覆させる前に、被覆対象部分に予め中間層を設けておくことで、より一層摩耗や腐食等に対する耐久性の向上が望めるとともに、DLCの蒸着効率が向上する。中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されることが望ましい。

【0032】

(編針の耐久性比較実験1)

次に、イオン蒸着法(炭素含有雰囲気下に曝す)によってDLCを針頭部表面に被覆させた編針(DLC編針)と、DLCを被覆させていない編針(未加工編針)との編成作業における耐久性比較実験を行った(実験結果を表1に示す)。編成作業は、横編み機を使用してダブルニット方式により行い、編成繊維は、SUS−304で直径0.1mmのものを用い、編成速度は0.2m/sに設定した。また、編成物の各編目間の長さがおよそ5mm程度になるように設定した。なお、表1中に記載してある「コース」とは、編んだ編成繊維の本数を示しており、例えば100コースであれば、編成繊維を100本編んだことを意味し、編針が編成作業において100回上下運動し、ベラも100回開閉したことを示している。

【0033】

【表1】

【0034】

表1に示すように、100コース編成後の場合、DLCを針頭部表面に被覆させた編針の表面には、傷の発生は認められなかったが、DLCを被覆させていない編針の表面には、複数の傷が発生した(ベラ表面にやや大きめの傷、針幹部に少々の傷)。また、300コース編成後の場合には、DLCを針頭部表面に被覆させた編針の表面には、傷の発生が認められなかったが、DLCを被覆させていない編針の針頭部表面には、複数の傷(ベラ表面に大きめの傷、針幹部に少々の傷)と錆(ベラ軸支部分)が発生し、さらに羽根表面にも錆が発生した。このように、針頭部表面の一部又は全部にDLCを被覆させておくと、従来の編針(DLCを被覆させていない編針)と比較して摩耗や腐食等に対する耐久性が飛躍的に向上することが理解できる。

【0035】

(編針の耐久性比較実験2)

次に、プラズマイオンを注入させることによってDLCを針頭部表面に被覆させた編針(DLC編針)と、DLCを被覆させていない編針(未加工編針)との編成作業における耐久性比較実験を行った(実験結果を表2に示す)。なお、針頭部への成膜作業は1時間行い、膜厚を約0.1〜0.2μmとしている。また、編成作業は、横編み機を使用してダブルニット方式により行い、編成繊維は、SUS−304で直径0.1mmのものを用い、編成速度は0.4m/sに設定した。またさらに、編成物の各編目間の長さがおよそ5mm程度になるように設定した。

【0036】

【表2】

【0037】

表2に示すように、800コース編成後の場合、DLCを針頭部表面に被覆させた編針の表面には、傷の発生は認められなかったが、DLCを被覆させていない編針の表面には、複数の傷が発生した(ベラ軸支部分周辺に広範囲な傷及び錆、フック全体に多数の傷及び錆)。このように、プラズマイオン注入法によって針頭部表面の一部又は全部にDLCを被覆させておくと、従来の編針(DLCを被覆させていない編針)と比較して摩耗や腐食等に対する耐久性が飛躍的に向上することが理解できる。

【0038】

(編針の耐久性比較実験3)

次に、耐久性比較実験2と同様にプラズマイオンを注入させることによってDLCを針頭部表面に被覆させた編針(DLC編針)と、DLCを被覆させていない編針(未加工編針)との編成作業における耐久性比較実験を行った(実験結果を表3に示す)。なお、本実験では、針頭部への成膜作業を30分行い、膜厚を約0.05μmとしたDLC編針Aと、針頭部への成膜作業を1時間行い、膜厚を約0.1μmとしたDLC編針Bと、針頭部への成膜作業を3時間行い、膜厚を約0.3μmとしたDLC編針Cとを用いて、成膜にかける時間及び膜厚と編針の耐久性との関係をつかむことも目的としている。

【0039】

編成作業は、横編み機を使用したダブルニット方式で、編成繊維は、SUS−304で直径0.1mmのものを用い、編成速度を0.4m/s、編成物の各編目間の長さをおよそ5mm程度になるように設定した状態で、8000コースの編成を行い、それに続いて、一旦編成繊維を直径10μmのアルミナ繊維に代え、編成速度を0.4m/s、編成物の各編目間の長さをおよそ5mm程度になるように設定した状態で、さらに2000コースの編成を連続して行った(合計10000コースの編成)。

【0040】

【表3】

【0041】

表3に示すように、10000コース編成後の場合、DLCを被覆させていない編針の表面には、その全体(ベラ軸支部分、ベラ、フック)に渡って傷や錆が大量に生じ、ほぼ編針として使い物にならなくなっていた。次に、DLC編針Aの表面には、多数の傷及び錆が発生していたことが分かった(ベラ軸支部分、ベラ、フック)。特に編成作業により開閉動作が繰り返し行われるベラや、それを支えるベラ軸支部分に摩耗が多く見られた。

【0042】

続いて、DLC編針Bの表面(ベラ軸支部分、ベラ、フック)には、やはり、編成作業により開閉動作が繰り返されるベラや、ベラ軸支部分に少量ではあるが傷及び錆が認められた。しかし、フックについては、傷及び錆は抑えられていることが判明した。次に、DLC編針Cの表面(ベラ軸支部分、ベラ、フック)には、傷及び錆が生じなかったことが分かった。また、この実験の後に、使用したDLC編針Cと未加工編針とを交互に設置した状態で、一般的な糸をダブルニット方式で編成すると、ウェール線に沿って、交互に錆の汚染が発生することが見てとれた。つまり、DLC編針Cによって編成された部分には、錆による汚染が発生しなかったということになる。

【0043】

このように、プラズマイオン注入法により針頭部の一部又は全部にDLCを被覆させておくと、従来の編針(DLCを被覆させていない編針)と比較して摩耗や腐食等に対する耐久性が飛躍的に向上している。また、成膜にかける時間をより長く(膜をより厚く)することで、耐久性がより向上することが明確となった。またさらに、イオン蒸着法によってDLCを被覆させた編針と比較しても、摩耗や腐食等に対する耐久性が飛躍的に向上していることが明らかになった。

【0044】

続いて、図2は、本発明の第2の実施形態における編針の側面を示した一例図である。10は編針、12は針幹部、14はベラ、16はフック、18は針頭部、20はDLC被覆部、22は羽根を示している。図1同様に、針頭部18は、フック16を開閉するベラ14が回動自在に軸支されている針幹部12と、針幹部12に延設されてなるフック16から構成されている。

【0045】

針頭部18は、ベラ14(フック16を開閉する)が回動自在に軸支されている針幹部12と、針幹部12に延設されるとともに、略U字状に折曲されたフック16からなっている。フック16の形状は、U字状はもちろんのこと、編成作業に適した形状を呈していれば良い。また、針幹部12は、長手方向に略直線形状であれば良いが、本図に示すように、一部において緩やかに傾斜させた形状をとっておくのが編成作業上好ましいと言える。次に、図2(b)は、編針の針頭部18表面の一部(フック16)にDLCを被覆した状態(DLC被服部20)の拡大図(B部分)を示している。

【0046】

このように、針頭部18表面の一部にDLCを被覆させるのは、編成作業において最も摩耗・腐食等が生じる部分に当該被覆部分を限定することにより、編針製造のコストを削減するためである。また、DLCを被覆させる部分を、針先から羽根近傍(編成用繊維が編針に最も触れる部分)に限定しておくと、さらにコストの削減に繋がる。なお、DLCの被覆方法は、編針組み立て前後いずれかにおいて、針頭部18を炭素含有雰囲気下において曝す(治具により編針10を挟持した状態で)ことによって蒸着させる方法(イオン化蒸着法)や、プラズマイオンを注入させる方法(プラズマイオン注入法)を用いるのが好ましいが、その他、スパッタリング法、レーザーアブレーション法、プラズマCVD法等を用いても良い。

【0047】

また、DLCを被覆させる前に、被覆対象部分に予め中間層を設けておくことで、より一層摩耗や腐食等に対する耐久性の向上が望めるとともに、DLCの蒸着効率が向上する。中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されることが望ましい。

【0048】

また、針幹部12に羽根22を設けることで、ダブルニット編成作業において、前ベッドの編針と後ベッドの編針(図9(b)参照)を互いに交差させることができ、編地の目移しを可能とする(図9(c)参照)。それと同時に、この羽根22にもDLCを被覆させるため、やはり、従来の編針と比較して摩耗や腐食等に対する耐久性が飛躍的に向上する。

【0049】

次に、図2(c)は、編針の針頭部18表面の全部(羽根22含む)にDLCを被覆した状態(DLC被覆部20)の拡大図(B部分)を示している。このように、羽根22を含む針頭部18表面の全部にDLCを被覆させるのは、図2(b)に示すように、針頭部18表面の一部に被覆するよりも、針頭部18全体の摩耗・腐食等に対する耐久性を向上させるためである。なお、DLCの被覆方法は、編針組み立て前後いずれかにおいて、針頭部18を炭素含有雰囲気下において曝す(治具により編針10を挟持した状態で)ことによって蒸着させる方法(イオン化蒸着法)や、プラズマイオンを注入させる方法(プラズマイオン注入法)を用いるのが好ましいが、その他、スパッタリング法、レーザーアブレーション法、プラズマCVD法等を用いても良い。

【0050】

また、DLCを被覆させる前に、被覆対象部分に予め中間層を設けておくことで、より一層摩耗や腐食等に対する耐久性の向上が望めるとともに、DLCの蒸着効率が向上する。中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されることが望ましい。

【0051】

次に、図3は、本発明の第3の実施形態における編針のうち、針頭部18のC−C断面図を示した一例図である。18は針頭部、20はDLC被覆部、24は中間層を示している。針頭部18は、その周囲を中間層20で均一にコーティングされ、さらに、この中間層20の周囲を均一にDLCによって被覆している(DLC被覆部20)。このように、針頭部18とDLC被覆部20の間に中間層24を介在させると、針幹部18表面にDLCを直接被覆させる場合に比べて、さらに摩耗・腐食に対する耐久性の向上が図れる。

【0052】

なお、中間層24は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されることが望ましい。また、DLCの被覆方法は、編針組み立て前後いずれかにおいて、針頭部18を炭素含有雰囲気下において曝す(治具により編針10を挟持した状態で)ことによって蒸着させる方法(イオン化蒸着法)や、プラズマイオンを注入させる方法(プラズマイオン注入法)を用いるのが好ましいが、その他、スパッタリング法、レーザーアブレーション法、プラズマCVD法等を用いても良い。なお、プラズマイオン注入法によりDLCを被覆させた針頭部18は、中間層24の介在の有無にかかわらず、イオン化蒸着法によりDLCを被覆させた針頭部18よりも耐久性に優れていることが分かっている。

【0053】

続いて、本発明の実施形態における編針の製造方法について図面を参照しながら説明する。図4は、編針の製造方法の一例を示したブロック図であり、(a)は、編針組み立て後にDLCを被覆させる工程を示し、(b)は、編針組み立て前にDLCを被覆させる工程を示している。まず、図4(a)に示すように、針頭部に羽根を設け、続いて、ベラを針頭部側面に予め設けられた突軸に回動できるように軸支させる。これらの工程によって、編針の基本形態が作製されることになる。

【0054】

次に、編針のうち、針頭部表面の一部又は全部を除く部分を治具によって挟持させた状態で、当該編針を炭素含有雰囲気下に曝す(図6に一例として示すように、編針10を治具30に挟持させたまま、蒸着槽28に挿入した状態で、蒸着槽28内を真空ポンプ26によって真空状態にするとともに、炭素含有雰囲気下にすることで編針10の針頭部表面の一部又は全部にDLC膜を被覆させる。)。その際、蒸着槽内にある編針のうち治具によって挟持させた部分は外気(炭素含有雰囲気)と隔絶された状態(密着した状態)にしておく必要がある。そうすることで、編針のうち、DLC被覆を必要としている部分にだけDLCを被覆させることが可能となるからである。なお、編針を治具に対して垂直になるように挟持しておくと、DLC膜の被覆効率が良い。また、被覆作業中にベラの動きを妨げないようにすることによっても、DLC膜の被覆効率が良くなる。

【0055】

続いて、図4(b)に示すように、まず、編針のうち、羽根を予め設けておいた針頭部表面の一部又は全部を除く部分を治具によって挟持させた状態で、当該編針を炭素含有雰囲気下に曝す(図6参照)。その際、上記同様に、治具によって挟持させた部分は外気(炭素含有雰囲気)と隔絶された状態(密着した状態)にしておく必要がある。そうすることで、DLC被覆を必要としている部分にだけDLCを被覆させることが可能となるからである。なお、編針を治具に対して垂直になるように挟持しておくと、DLC膜の被覆効率が良い。次に、DLCをその一部又は全部に被覆させた針頭部に設けられた突軸にベラを軸支させ、編針の基本形態を作製する。

【0056】

次に、本発明の実施形態である編針の製造方法のうち、プラズマイオンを注入させることで編針にDLCを被覆させる方法について図面を参照しながら説明する。図5は、編針の製造方法の一例を示したブロック図であり、編針組み立て後にDLCを被覆させる工程を示している。まず、針頭部に羽根を設け、続いて、ベラを針頭部側面に予め設けられた突軸に回動できるように軸支させる。これらの工程によって、編針の基本形態が作製されることになる。

【0057】

次に、編針のうち、針頭部表面の一部又は全部を除く部分を治具によって挟持させた状態で、当該編針を炭素含有雰囲気下に保持する。そして、編針に高周波電圧を印加(プラズマ発生)し、さらに負の高電圧パルスを印加することにより、編針10の針頭部表面の一部又は全部にプラズマイオンを注入させ、針頭部表面の一部又は全部にDLC膜を被覆させる。

【0058】

なお、プラズマイオンの注入方法は、図7に一例として示すように、まず、編針10を治具30に挟持させたままプラズマイオン注入装置38内の放電部42に保持させる。そして、真空ポンプ26によって、プラズマイオン注入装置38内の気圧を一旦減圧させ(1×10―3Pa以下)、さらに、プラズマイオン注入装置38内を炭素含有雰囲気下におく(所定の圧力で維持する)。続いて、放電装置40の制御回路によって、編針10に対し、高周波電圧器から放電部42を通じて、高周波電圧を印加する。そうすると、編針10の表面近傍または周囲にプラズマが生成される。

【0059】

さらに、制御回路によって、編針10に対し、負高電圧パルス発生器から放電部42を通じて、負の高電圧パルスを印加させる。そうすると、プラズマ中のプラズマイオンが針頭部表面の一部又は全部に注入され、その結果、DLC膜を目的の部分(針頭部表面の一部又全部)に被覆させることができる。なお、負高電圧パルス発生器のパルス電圧を、初期段階では、15kVとし、注入作業の終了時間30分前から15分前の間にかけて、10kVまで徐々にマニュアル的に低下させ、その後は、10kVの状態を注入作業終了まで維持させることによって、プラズマイオンをより高い精度で注入させることができるようになる。

【0060】

編針のうち治具によって挟持させた部分には、プラズマイオンが注入されないため、DLC被覆を必要としている部分にだけDLCを被覆させることが可能となる。なお、編針を治具に対して垂直になるように挟持しておくと、DLC膜の被覆効率が良い。また、被覆作業中にベラの動きを妨げないようにする(ベラを下方に向ける)ことによっても、DLC膜の被覆効率が良くなる。なお、図4(b)に示した製造方法と同様に、編針組み立て前にDLCを被覆させるようにしても良い。

【0061】

さらに、本発明の実施形態における編針の製造方法のうち、針頭部とDLC被覆部との間に中間層を設ける工程を含んだ製造方法について図面を参照して説明する。図8は、編針の製造方法の一例を示したブロック図で、(a)は、炭素含有雰囲気下に曝すことによってDLCを被覆させる製造方法を示し、(b)は、プラズマイオンを注入させることによってDLCを被覆させる製造方法を示したものである。まず、(a)に示すように、針頭部に羽根を設け、続いて、ベラを針頭部側面に予め設けられた突軸に回動できるように軸支させる。これらの工程によって、編針の基本形態が作製されることになる。

【0062】

次に、作製された編針の針頭部に、中間層をコーティングさせる。この中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらの混合のうち、少なくともいずれか1つから構成されるものがより望ましい。そして、中間層がコーティングされた針頭部表面を除く部分を治具によって挟持させた状態で、当該編針を炭素含有雰囲気下に曝す。

【0063】

その際、上記同様に、治具によって挟持させた部分は外気(炭素含有雰囲気)と隔絶された状態(密着した状態)にしておく必要がある。そうすることで、DLC被覆を必要としている部分にだけDLCを被覆させることが可能となるからである。なお、編針を治具に対して垂直になるように挟持しておくと、被覆効率が良い。以上の製造工程を踏むことにより、より一層耐久性に優れた編針を作製することが可能となる。次に、(b)に示す製造方法は、編針の針頭部に中間層をコーティングさせる工程までは、(a)と同様であるが、中間層がコーティングされた針頭部表面を除く部分を治具によって挟持させた状態で、当該編針に対してプラズマイオンを注入させることによって針頭部表面の一部又は全部にDLC膜を被覆させるようにしている。

【0064】

続いて、本発明に係る編針の使用方法の一例について、図面を参照しながら説明する。図9(a)は、編針をダブルニット形式で備えた編機の一例を示した図で、32は編機本体、34は金属繊維ボビン、36は金属繊維を示している。編機32に備えられている編針10は、ダブルニット形式(図9(b)参照)によってなされており、金属繊維ボビン34から繰り出されている金属繊維36を横編方式により編成する。なお、ダブルニット形式で編成を行うと、シングルニットで編成を行う場合に比して、編成物の密度が高く、安定した形状が保たれたものを編成することができるため(例えば、編成物が丸まったりしない)、フィルター等に用いることができる難編成繊維である金属繊維の編成に向いている。

【0065】

ここで、編針10は、その針頭部表面の全体にDLCが被覆されているため、難編成繊維である金属繊維36と編成作業中に接触等しても摩耗等が生じにくく、また、腐食しにくいものとなっている。また、図9(c)に一例として示すように、編針10の針幹部に羽根22を設けておくことで、編地の目移しを行うことが可能となる。なお、金属繊維36が、直径1〜100μmの範囲や、さらに、その素材が、鋼系、ステンレス、銅系、タングステン系、アルミナ、カンタルのいずれかであれば、編成物の用途として特にガスのフィルターや、バーナー、車やバイク等のマフラーなどに好適に使用できる編成物を編成することができる。

【産業上の利用可能性】

【0066】

本発明に係る編針及びその製造方法によると、針頭部の摩耗・腐食に対する耐久性の向上が図れるため、難編成繊維である金属繊維等を用いて編成作業を行う場合に好適に利用できる。また、上述のように摩耗等に対する耐久性が高いので、一般糸の編成に用いる編機を金属繊維等の編成に容易に流用することができ、編成コストの削減を目指すのに良い。さらに、金属繊維を低コストで編成することができるので、様々な用途に用いることが出来る編成物を編成するのに有用である。

【符号の説明】

【0067】

10 編針

12 針幹部

14 ベラ

16 フック

18 針頭部

20 DLC被覆部

22 羽根

24 中間層

26 真空ポンプ

28 蒸着槽

30 治具

32 編機本体

34 金属繊維ボビン

36 金属繊維

38 プラズマイオン注入装置

40 放電装置

42 放電部

【特許請求の範囲】

【請求項1】

ベラを回動自在に軸支する針幹部と、前記針幹部先端に延設され略U字状に折曲したフックとを含む針頭部を有する編針において、

前記針頭部は、その表面の一部又は全部にダイヤモンドライクカーボン膜が被覆されていることを特徴とする編針。

【請求項2】

前記針幹部に羽根を設けたことを特徴とする請求項1記載の編針。

【請求項3】

前記羽根は、その表面の一部又は全部にダイヤモンドライクカーボン膜が被覆されていることを特徴とする請求項2記載の編針。

【請求項4】

前記ダイヤモンドライクカーボン膜は、中間層を介在して前記表面に被覆されていることを特徴とする請求項1から3いずれか1項に記載の編針。

【請求項5】

前記中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらを混合したもののうち、少なくともいずれか1つからなることを特徴とする請求項4記載の編針。

【請求項6】

針幹部を有する針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させた編針の製造方法であって、

前記針幹部の先端に略U字状に折曲したフックを延設させるとともに、前記針幹部に前記フックを開閉するベラを回動自在に軸支させる編針組立工程と、

前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させる編針被覆工程と

を含むことを特徴とする編針の製造方法。

【請求項7】

針幹部を有する針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させた編針の製造方法であって、

前記針幹部の先端に略U字状に折曲したフックを延設させるとともに、前記針幹部に前記フックを開閉するベラを回動自在に軸支させる第1の編針組立工程と、

前記針幹部に羽根を設ける第2の編針組立工程と、

前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させる編針被覆工程と

を含むことを特徴とする編針の製造方法。

【請求項8】

前記編針被覆工程は、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記編針を炭素含有雰囲気下に曝し、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を蒸着させるものであることを特徴とする請求項6又は7記載の編針の製造方法。

【請求項9】

前記編針被覆工程は、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、炭素含有雰囲気下にて前記編針に対し高周波電圧を印加し、前記編針の表面近傍にプラズマを生成させ、続いて、前記編針に対し負高電圧パルスを印加することで、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させるものであることを特徴とする請求項6又は7記載の編針の製造方法。

【請求項10】

前記編針被覆工程は、前記針頭部表面に中間層を被覆させた状態で行われることを特徴とする請求項6から9のいずれか1項に記載の編針の製造方法。

【請求項11】

前記中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらを混合したもののうち、少なくともいずれか1つからなることを特徴とする請求項10記載の編針の製造方法。

【請求項1】

ベラを回動自在に軸支する針幹部と、前記針幹部先端に延設され略U字状に折曲したフックとを含む針頭部を有する編針において、

前記針頭部は、その表面の一部又は全部にダイヤモンドライクカーボン膜が被覆されていることを特徴とする編針。

【請求項2】

前記針幹部に羽根を設けたことを特徴とする請求項1記載の編針。

【請求項3】

前記羽根は、その表面の一部又は全部にダイヤモンドライクカーボン膜が被覆されていることを特徴とする請求項2記載の編針。

【請求項4】

前記ダイヤモンドライクカーボン膜は、中間層を介在して前記表面に被覆されていることを特徴とする請求項1から3いずれか1項に記載の編針。

【請求項5】

前記中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらを混合したもののうち、少なくともいずれか1つからなることを特徴とする請求項4記載の編針。

【請求項6】

針幹部を有する針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させた編針の製造方法であって、

前記針幹部の先端に略U字状に折曲したフックを延設させるとともに、前記針幹部に前記フックを開閉するベラを回動自在に軸支させる編針組立工程と、

前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させる編針被覆工程と

を含むことを特徴とする編針の製造方法。

【請求項7】

針幹部を有する針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させた編針の製造方法であって、

前記針幹部の先端に略U字状に折曲したフックを延設させるとともに、前記針幹部に前記フックを開閉するベラを回動自在に軸支させる第1の編針組立工程と、

前記針幹部に羽根を設ける第2の編針組立工程と、

前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させる編針被覆工程と

を含むことを特徴とする編針の製造方法。

【請求項8】

前記編針被覆工程は、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、前記編針を炭素含有雰囲気下に曝し、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を蒸着させるものであることを特徴とする請求項6又は7記載の編針の製造方法。

【請求項9】

前記編針被覆工程は、前記編針のうち、前記ダイヤモンドライクカーボン膜を被覆させない部分を密着挟持した状態で、炭素含有雰囲気下にて前記編針に対し高周波電圧を印加し、前記編針の表面近傍にプラズマを生成させ、続いて、前記編針に対し負高電圧パルスを印加することで、前記針頭部表面の一部又は全部にダイヤモンドライクカーボン膜を被覆させるものであることを特徴とする請求項6又は7記載の編針の製造方法。

【請求項10】

前記編針被覆工程は、前記針頭部表面に中間層を被覆させた状態で行われることを特徴とする請求項6から9のいずれか1項に記載の編針の製造方法。

【請求項11】

前記中間層は、シリコン、チタニウム、タングステン、クロミウム、タンタル、炭素、又はこれらを混合したもののうち、少なくともいずれか1つからなることを特徴とする請求項10記載の編針の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−13787(P2010−13787A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2009−134114(P2009−134114)

【出願日】平成21年6月3日(2009.6.3)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成21年6月3日(2009.6.3)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

[ Back to top ]