緩衝性起毛経編地

【課題】表面を押さえたとき、裏面起毛経編地のクッション性を発揮すべき起毛毛羽の一本一本がランダムに崩れて逃げないようにする。

【解決手段】目付けが200〜500g/m2 、総厚みが1.5〜6.0mm、布帛全体の嵩密度が0.05〜0.2g/cm3 の経編布帛の片面を起毛して形成した嵩密度が布帛全体の嵩密度よりも小さい0.03g/cm3 以下の起毛層に付着量が10〜180g/m2 となる接着性樹脂が付与し、その接着性樹脂によって隣り合う起毛毛羽の先端間を連結し、JIS−K−6400−2D法による硬さが60〜200Nの緩衝性起毛経編地に仕上げる。経編布帛のコース密度とウエール密度との積として示される編目密度を800〜2000個/(25.4mm)2 にする。起毛層の起毛毛羽繊維デシテックス換算密度は、100,000〜500,000dtex/(25.4mm)2 にする。

【解決手段】目付けが200〜500g/m2 、総厚みが1.5〜6.0mm、布帛全体の嵩密度が0.05〜0.2g/cm3 の経編布帛の片面を起毛して形成した嵩密度が布帛全体の嵩密度よりも小さい0.03g/cm3 以下の起毛層に付着量が10〜180g/m2 となる接着性樹脂が付与し、その接着性樹脂によって隣り合う起毛毛羽の先端間を連結し、JIS−K−6400−2D法による硬さが60〜200Nの緩衝性起毛経編地に仕上げる。経編布帛のコース密度とウエール密度との積として示される編目密度を800〜2000個/(25.4mm)2 にする。起毛層の起毛毛羽繊維デシテックス換算密度は、100,000〜500,000dtex/(25.4mm)2 にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車内装材、自動車座席表皮材、椅子張り地、壁装材、床材等の下地面に積層し、下地面に介在する凹凸を吸収し、下地面を平坦に調製し、下地面を被覆して柔らかな感触を与える装飾面に仕上げるために使用されるクッション性と装飾性を有する緩衝性起毛経編地に関するものである。

【背景技術】

【0002】

この種の内装材としては、内装布帛の裏面に目付けが180g/m2 の不織布を重ねてニードリングによって一体化すると同時にニードリングによって不織布による起毛層を形成したものや(例えば、特許文献1参照)、JIS−K−6400−A法による通気量が0.5〜30cc/cm2 /secで硬さが0.5〜1.1N/cm2 の軟質ポリウレタンフォームシートや布帛を貼り合わせたものが知られている(例えば、特許文献2参照)。

【0003】

一般に、ポリウレタンフォームシートや布帛を貼り合わせた内装材では、それが多層積層構造となるので、入隅や出隅等の角張った下地面では、折り曲げ施工する際に折曲箇所に生じる外径と内径との差異に起因して折曲皺をポリウレタンフォームシートや布帛が吸収し、その内装材の施工された仕上面の美観が保たれる。

しかし、多層積層構造の内装材では、その各積層の材質が異なるので、その各積層の資材毎の分別回収が困難になり、その廃棄時にリサイクルする上で障害となる。

【0004】

そこで、内装材として使用する経編地の裏面を起毛してポリウレタンフォームや布帛に代わる緩衝層を形成することが考えられた(例えば、特許文献3参照)。

裏面を起毛して裏面起毛経編地(例えば、特許文献3参照)では、下地面への接着施工時に塗布する接着剤が裏面起毛経編地の表面に滲み出し易く、その滲み出た接着剤によって、裏面起毛経編地の接着施工された仕上面の美観が損なわれる。

特に、入隅や出隅等の起伏のある下地面では、裏面起毛経編地の浮き剥がれを回避するために、長時間にわたって裏面起毛経編地を下地面へと押圧しつつ施工することになるので、接着剤が表面に滲み出し易くなる。

又、下地面への接着施工された裏面起毛経編地を剥離除去するときは、起毛毛羽が下地面に乗り移り、次に接着施工する裏面起毛経編地が妨げられ、その乗り移った起毛毛羽の剥ぎ取り清掃に手間取る。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−095036

【特許文献2】特開2003−245969

【特許文献3】特開2009−214589

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、裏面を起毛して裏面起毛経編地(例えば、特許文献3参照)では、それを下地材の上に載せ、その表面を押さえたとき、その押圧箇所で裏面起毛経編地が細かく擦れ動き、心地よい緩衝性は感じられない。

裏面起毛経編地の押圧箇所が細かく擦れ動いて不安定に感じられるのは、その押圧箇所の起毛毛羽の一本一本の先端が、押し崩され、個々に分かれて下地材の表面を滑るようにランダムに逃げ、その押圧箇所の複数本の起毛毛羽から反力が纏まって作用しないのでクッション性が感じられない、と思われた。

【0007】

そこで本発明は、裏面を起毛して裏面起毛経編地を表面側から押さえたとき、起毛毛羽の一本一本がランダムに崩れて逃げないようにすることを第1の目的とする。

本発明の第2の目的は、裏面起毛経編地を多層積層構造にせず、入隅や出隅等の起伏面であっても下地面によく馴染んで施工し易く、廃棄時に分別回収する必要がなく、リサイクルし易くすることである。

本発明の第3の目的は、ポリウレタンフォームシートやハーフトリコットを裏打ち積層した裏面起毛経編地のように、下地面への接着施工時には、起毛層が押し潰されて接着剤が表面に滲み出にことなく、接着施工後の貼替時には、起毛毛羽を残すことなく下地面から綺麗に剥離除去することの出来る裏面起毛経編地を得ることである。

【課題を解決するための手段】

【0008】

本発明に係る緩衝性起毛経編地は、(イ) コース密度とウエール密度との積として示される編目密度が800〜2000個/(25.4mm)2 の経編布帛によって構成され、その経編布帛の片面に起毛された起毛層が形成されており、(ロ) 経編布帛全体の目付けが200〜500g/m2 であり、(ハ) 総厚みが1.5〜6.0mmであり、(ニ) 経編布帛全体の嵩密度が0.05〜0.2g/cm3 であり、(ホ) 起毛層の嵩密度が0.03g/cm3 以下であって経編布帛全体の嵩密度よりも小さく、(ヘ) 起毛層の起毛毛羽繊維デシテックス換算密度が100,000dtex/(25.4mm)2 以上、500,000dtex/(25.4mm)2 以下であり、(ト) その接着性樹脂によって隣り合う起毛毛羽の先端間が連結されていることを第1の特徴とする。

【0009】

本発明に係る緩衝性起毛経編地の第2の特徴は、上記第1の特徴に加えて、(チ) 起毛層に付着量が10〜180g/m2 となる接着性樹脂が付与されており、(リ) それぞれ編成方向および編幅方向に円筒形に湾曲されて緩衝性起毛経編地に折れ皺が発生する湾曲の測定される最小曲率半径Rが、編成方向と編幅方向の何れの方向においても30mm以下であり、(ヌ) JIS−K−6400−2D法による硬さが60〜200Nである点にある。

【0010】

本発明に係る緩衝性起毛経編地の第3の特徴は、上記第1と第2の何れかの特徴に加えて、起毛層に表裏する経編布帛の編目面を構成している編目層表面に達することなく、接着性樹脂が起毛層に付与されている点にある。

【発明の効果】

【0011】

本発明の緩衝性起毛経編地50では、裏面が起毛されており、その起毛層52に僅かながらも接着性樹脂53が付与されており、その接着性樹脂53によって隣り合う起毛層52の起毛毛羽の先端間が連結されているので、その起毛層52を下地面に押し付けるとき、起毛層52が滑ることなく下地面に密着し、下地面に接着施工し易い。

【0012】

本発明の緩衝性起毛経編地50では、接着性樹脂53の起毛層52への付着量が10〜180g/m2 であり、その接着性樹脂53によって隣り合う起毛層52の起毛毛羽の先端間が連結されているので、接着施工時に塗布する接着剤が起毛層内部に浸透し難い。

そして、起伏のある下地面への接着施工時に、緩衝性起毛経編地50を下地面へと押圧しても、起毛層52の起毛毛羽繊維デシテックス換算密度が100,000dtex/(25.4mm)2 以上であり、緩衝性起毛経編地50のJIS−K−6400−2D法による硬さが60〜200Nであることから、その起毛層52が押し潰され難く、接着施工時に塗布される接着剤が起毛層52を突き抜けて緩衝性起毛経編地50の表面へと滲み出し難くなる。

【0013】

緩衝性起毛経編地50の起毛層52に付与される接着性樹脂53の付着量が10〜180g/m2 であれば、その付着量が10〜180g/m2 となる接着性樹脂53を平滑な基板に均一厚みに塗布して得られる接着性樹脂フイルムの厚みは、その接着性樹脂53の比量を1と仮定した場合、塗着量を10g/m2 とした場合の接着性樹脂フイルムの厚みは約10μmとなり、塗着量を180g/m2 とした場合の接着性樹脂フイルムの厚みは180μmとなる。

又、本発明の緩衝性起毛経編地50では、裏面が起毛されており、その起毛層52に付着量が10〜180g/m2 の接着性樹脂53が平滑な基板上に塗布される場合とは異なり起毛毛羽に沿って付着しており、その接着性樹脂組成物の塗膜厚みが0.2mm以上で2mm以下であり、JIS−K6400−2B法によって測定される緩衝性起毛経編地の厚み方向での圧縮たわみ量が0.5〜4.0mmであり、JIS−K6400−2D法によって測定される緩衝性起毛経編地の厚み方向の硬さが60〜200Nであり、”コシ”があって押し潰され難い接着性樹脂組成物の塗膜厚みが0.5mm以上で1.0mm以下であり、接着性樹脂組成物の付着量を塗布厚みで除して算定される起毛層に含まれる接着性樹脂組成物の嵩密度が0.01g/cm3 以上で0.36g/cm3 以下であるので、その接着性樹脂53によって起毛層52の表面において隣り合う起毛毛羽の先端間は左程強固に接着されることはなく、又、接着性樹脂53の破断時に作用する破断応力は微弱になるので、起毛層52に付与された付着量が10〜180g/m2 程度の接着性樹脂53によって経編布帛51の伸縮性や通気性は左程損なわれず、それぞれコース方向およびウエール方向に円筒形に湾曲されて折れ皺が発生する湾曲の最小曲率半径Rが30mm以下となることから、入隅や出隅に施工して折れ皺の発生し難い緩衝性起毛経編地50が得られる。

【0014】

下地面への接着施工時に接着剤の塗布される塗布面は、接着性樹脂53の塗布されている起毛層52の表面であり、そこでは起毛毛羽の先端は接着性樹脂53に被覆されており、下地面への接着施工時に塗布される接着剤は起毛毛羽の先端に直接触れることはなく、その接着施工時に塗布される接着剤が触れるのは起毛毛羽を覆っている接着性樹脂53である。従って、接着施工時に塗布される接着剤によって起毛毛羽が下地面に直接接着されることはなく、接着施工時に塗布される接着剤の塗膜を介して起毛毛羽は下地面から隔離された状態にあり、接着剤が裏面起毛経編地の表面には滲み出さず、仕上面の美観が接着剤の滲みによって損なわれることはない。

そして、起毛毛羽の先端間は、接着性樹脂53に連結されて補強されている。

このため、下地面に接着施工した緩衝性起毛経編地を剥離するとき、その起毛毛羽が下地面に乗り移ることなく綺麗に剥離することが出来、次に、新しい緩衝性起毛経編地を接着施工する際に下地面の清掃に手間取ることがなくなる。

【図面の簡単な説明】

【0015】

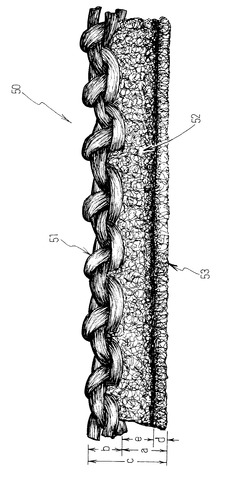

【図1】本発明に係る緩衝性起毛経編地の断面図である。

【図2】緩衝性起毛経編地の折れ皺発生最小曲率半径測定器の斜視図である。

【発明を実施するための形態】

【0016】

緩衝性起毛経編地を編成するためには、フロント筬とミドル筬とバック筬との合計3枚以上の編筬を有する経編機が使用される。

起毛層を形成するためには、その3枚以上の編筬の中のバック筬によって編成されるニードルループを起毛しても、フロント筬によって編成されるシンカーループを起毛してもよい。その起毛する編糸には、単繊維繊度が0.4〜4.0dtexの合成繊維マルチフィラメント糸を適用するとよい。

【0017】

接着性樹脂には、アクリル系エマルジョン樹脂を用い、アクリルエマルジョン増粘剤と増粘用PH調整剤(アンモニア水)を配合してB形粘度計(BH形式)においてローターNo.4を使用し、回転数が4rpmであり、温度25℃における粘度を15000±5000mPa・Sにし、PHを8±1に調製して攪拌したアクリル系エマルジョン樹脂をフローティングナイフコーターによって経編布帛の起毛層の表面に塗布し、150℃前後にて3分前後キュアリングし、水分を蒸発除去すると共にアンモニアを揮発除去する。

接着性樹脂には難燃剤、例えば、シリコーン被覆のポリ燐酸アンモニウム、ジアルキンホスフィン酸金属塩、デカブロムジフェニールエーテルを配合することが出来る。

【0018】

[経編布帛嵩密度測定]

経編布帛嵩密度(単位;g/cm3 )は、『cm2 』を単位とする単位面積当たりの経編布帛の目付け(単位;g/cm2 )を、『cm』を単位とする経編布帛の厚み(単位;cm)で除して算定される。

【0019】

[起毛毛羽繊維デシテックス換算密度]

起毛層の嵩密度は、起毛層の緻密度を知る手掛りとなるファクタであり、起毛経編布帛の単位面積から刈り取った起毛毛羽繊維の質量と起毛層の厚みによって算定される。

しかし、厚みが2mm以下の起毛経編布帛では起毛毛羽繊維を刈り取ることは極めて困難なことであり、加えて、起毛編糸の全ての繊維が掻き出されているとは言い難いことから、本発明では、起毛編目密度の2倍(2M)と起毛編糸の総繊度(D)(dtex)との積(M×D)で示される起毛毛羽繊維デシテックス換算密度(ρ)をもって起毛層の嵩密度に代用している。

ここに、起毛毛羽繊維デシテックス換算密度(ρ)とは、起毛布帛の単位面積([25.4mm]2 )に含まれる全ての起毛毛羽繊維が太い一本の繊維に集約されたと仮定した場合の当該一本の仮想繊維の繊度、即ち、起毛布帛の単位面積内([25.4mm]2 )に植設されていると仮想することの出来る太い一本の仮想起毛毛羽繊維の繊度を意味する。

しかし、本発明では、上記の通り、編糸の全繊維が掻き出されているとは言い難い一方、編糸の全繊維の中の何本の繊維が掻き出されずに残存するのかを知ることも殆ど不可能である。

そこで、本発明では、編糸の全繊維が掻き出されていると仮定した上で、編糸の起毛毛羽繊維の総本数から算定される起毛編糸の起毛毛羽繊維を太い一本の仮想繊維に集約した場合の当該一本の仮想繊維の繊度、即ち、起毛布帛の単位面積内([25.4mm]2 )に植設されていると仮想することの出来る太い一本の仮想起毛毛羽繊維の繊度によって起毛毛羽繊維デシテックス換算密度(ρ)を算定している。

その起毛層の緻密度を知る手掛りである起毛毛羽繊維デシテックス換算密度(ρ)の算定において、起毛編目密度を2倍(2M)とするのは、編糸がU字状を成してベース編地に係止され、そのベース編地に係止されてU字状を成す編糸がシンカーループやニードルループとなって起毛層の下に沈む編糸の沈糸部分の両端からそれぞれ1本(合計2本)の起毛毛羽繊維が一番(つがい)になって突き出ていることによる。

【実施例】

【0020】

[厚み測定]

緩衝性起毛経編地から編成方向(長さ方向)に100mm、編幅方向(幅方向)に100mmの矩形の試験片を3枚採取し、それら3枚の各試験片を起毛面を上向きにして水平なテーブルに載置し、各試験片の異なる3箇所に起毛面との接触面積が30mm2 以上であり荷重が5hPaの接触子を載置して10秒経過後の接触子の起毛面との接触面からテーブルまでの距離をもって試験片の厚さとして測定し、3枚の各試験片の異なる3箇所の厚さの平均値をもって緩衝性起毛経編地の厚さとする。

尚、厚さの平均値の算定において、mmを単位とする計算値の小数点以下2桁の数値は四捨五入し、mmを単位とする小数点以下1桁までの厚さの平均値をもって緩衝性起毛経編地の厚さとする。

【0021】

[折れ皺発生最小曲率半径測定]

緩衝性起毛経編地の編成方向(長さ方向)での折れ皺発生最小曲率半径を測定する編成方向(長さ方向)に100mm、編幅方向(幅方向)に350mmのサイズのタテ方向折れ皺測定試験片5枚と、緩衝性起毛経編地の編幅方向(幅方向)での折れ皺発生最小曲率半径を測定する編成方向(長さ方向)に350mm、編幅方向(幅方向)に100mmのサイズのヨコ方向折れ皺測定試験片5枚を、それぞれ緩衝性起毛経編地から採取する。

緩衝性起毛経編地に折れ皺が発生する最小曲率半径rを測定するためには、図1に示すように、直径が段階的に異なる複数個の短円柱12a,12b,12c,12d,12e,12f,12g………を、それら複数個の短円柱の周面がそれぞれ共通接触平面13に接するように、それらの短円柱の直径の大小の順に積み重ねた最小曲率半径測定器14を用意し、その何れの短円柱12a,12b,12c,12d,12e,12f,12g………の周面に緩衝性起毛経編地の試験片11を密着させた場合に折れ皺が発生するかを観察し、その折れ皺が発生した短円柱よりも1ランク曲率半径の小さい短円柱の曲率半径をもって折れ皺発生測定データとする。

折れ皺発生最小曲率半径rは、5枚の試験片の折れ皺発生測定データの平均値をもって定める。

【0022】

[圧縮たわみ測定]

緩衝性起毛経編地の厚み方向での圧縮たわみ量は、JIS−K−6400−2B法によって測定する。

【0023】

[硬さ測定]

緩衝性起毛経編地の厚み方向での圧縮硬さは、JIS−K−6400−2D法によって測定する。

【0024】

[タテ方向伸び率測定]

緩衝性起毛経編地の編成方向(長さ方向)での伸び率を測定するタテ方向伸び率測定用試験片5枚を緩衝性起毛経編地から採取する。

タテ方向伸び率測定用試験片のサイズは、編成方向(長さ方向)に300mm、編幅方向(幅方向)に80mmのタテ長矩形サイズとし、その編成方向(長さ方向)300mmの中心から編成方向(長さ方向)に前後50mm離れた位置二箇所に標点を記入し、その標点から編成方向(長さ方向)に続く試験片の両端に掴み幅80mmの治具を取り付け、その治具の重量を含む合計10kgfの荷重を掛けて試験片を編成方向にタテ長に吊るし、10分間経過時点での標点二箇所間の距離(100mm+αmm)を測定し、10分間経過時点での標点二箇所間の距離(100mm+αmm)と吊るす前の標点二箇所間の距離(100mm)との差(αmm)を、吊るす前の上下の標点間の距離(100mm)で徐した値に100を掛けてタテ方向伸び率を算定する。

5枚のタテ方向伸び率測定用試験片の合計5個のタテ方向伸び率算定データの中の最大値データと最小値データとの2個の算定データを除く3個の算定データの平均値をもって緩衝性起毛経編地のタテ方向伸び率とする。

【0025】

[ヨコ方向伸び率測定]

緩衝性起毛経編地の編幅方向(幅方向)での伸び率を測定するヨコ方向伸び率測定用試験片5枚を緩衝性起毛経編地から採取する。

ヨコ方向伸び率測定用試験片のサイズは、編幅方向(幅方向)に300mm、編成方向(長さ方向)に80mmのヨコ長矩形サイズとし、その編幅方向(幅方向)300mmの中心から編幅方向(幅方向)に前後50mm離れた各位置に標点を記入し、その標点から編幅方向(幅方向)に続く試験片の両端に掴み幅80mmの治具を取り付け、その治具の重量を含む合計10kgfの荷重を掛けて試験片を編幅方向にタテ長に吊るし、10分間経過時点での標点二箇所間の距離(100mm+βmm)を測定し、10分間経過時点での標点二箇所間の距離(100mm+βmm)と吊るす前の標点二箇所間の距離(100mm)との差(βmm)を、吊るす前の上下の標点間の距離(100mm)で徐した値に100を掛けてヨコ方向伸び率を算定する。

5枚のヨコ方向伸び率測定用試験片の合計5個のヨコ方向伸び率算定データの中の最大値データと最小値データとの2個の算定データを除く3個の算定データの平均値をもって緩衝性起毛経編地のヨコ方向伸び率とする。

【0026】

[タテ方向およびヨコ方向伸び回復率測定]

タテ方向伸び率測定とヨコ方向伸び率測定と同様に、縦横サイズ300mm×80mmのタテ方向伸び回復率測定用試験片5枚とヨコ方向伸び回復率測定用試験片5枚を緩衝性起毛経編地から採取し、それらの長方形試験片の長さ方向の中心から長さ方向に前後50mm離れた各位置に標点を記入し、その標点から長方形試験片の長さ方向に続く試験片の両端に掴み幅80mmの治具を取り付け、その治具の重量を含む合計10kgfの荷重を掛けて試験片をタテ長に吊るし、10分間経過時点で治具を取り外して徐重し、水平なテーブルに試験片を載置して10分間放置した時点で標点二箇所間の距離(100mm+δmm)を測定し、その10分間放置した時点での標点二箇所間の距離(100mm+δmm)と吊るす前の標点二箇所間の距離(100mm)との差(δmm)を、吊るす前の上下の標点間の距離(100mm)で徐した値に100を掛け、タテ・ヨコ各5枚の試験片のタテ方向伸び回復率およびヨコ方向伸び回復率をそれぞれ算定する。

5枚のタテ方向伸び回復率測定用試験片の合計5個のタテ方向伸び回復率算定データの中の最大値データと最小値データとの2個の算定データを除く3個の算定データの平均値をもって緩衝性起毛経編地のタテ方向伸び回復率とし、同様に、5枚のヨコ方向伸び回復率測定用試験片の合計5個のヨコ方向伸び回復率算定データの中の最大値データと最小値データとの2個の算定データを除く3個の算定データの平均値をもって緩衝性起毛経編地のヨコ方向伸び回復率とする。

【0027】

[通気性測定]

緩衝性起毛経編地の厚み方向での通気性は、JIS−L−1018−8.33法によって測定する。

【0028】

(実施例1)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1には単繊維繊度3.1dtex、総繊度110dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、バック筬側ミドル筬L2には単繊維繊度2.4dtex、総繊度56dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3とフロント筬L4にはそれぞれ単繊維繊度1.6dtex、総繊度56dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/3−4/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/1−0/3−4/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/2−3/2−1/1−0/1−2/………の順に操作し、フロント筬L4を編組織パターン/1−0/1−2/2−3/2−1/………の順に操作し、[表2]に示す通り、ウエール密度38W/25.4mm、コース密度42C/25.4mm、編目密度1596個/(25.4mm)2 、生機目付け255g/m2 、生機嵩密度0.106g/cm3 、生機厚み(b)0.7mmの経編布帛を編成した。

次いで、そのニードルループ面のバック筬編糸を起毛し、起毛層の起毛毛羽繊維デシテックス換算密度351120dtex/(25.4mm)2 、起毛層嵩密度0.009g/cm3 、起毛層厚み(a)1.7mm、起毛経編布帛総厚み(c)2.4mm、起毛経編布帛総目付け340g/m2 、起毛経編布帛総嵩密度0.142g/cm3 の起毛経編布帛に仕上げた。

次いで、固形分含有率50質量%のアクリル系樹脂エマルジョン26質量%と、三酸化アンチモンとデカプロムジフェニルエーテルを主剤とする難燃剤20質量%と、アクリルエマルジョン増粘剤8質量%と、増粘用PH調整剤(25%アンモニア水)4質量%と、希釈用水40質量%と、顔料着色剤2質量%との配合比率で調製された接着性樹脂組成物を起毛層の表面にフローティングナイフコーターによって85g/m2 (乾燥固形分塗布量)塗布し、150℃にて3分間加熱処理して緩衝性起毛経編地に仕上げた。

起毛層の表面に浸透した接着性樹脂組成物の塗膜厚み(d)は0.7mmであり、接着性樹脂組成物の未含浸起毛層厚み(e)は1.0mmであった。

この緩衝性起毛経編地のJIS−K−6400−2B法圧縮たわみ量は1.1mm、JIS−K−6400−2D法硬さは184.0N、タテ方向伸び率は13.0%、タテ方向伸び回復率は1.0%、ヨコ方向伸び率は30.0%、ヨコ方向伸び回復率は5.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は34.13cm3 /cm2 ・secであった。

【0029】

(実施例2)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1とバック筬側ミドル筬L2にはそれぞれ単繊維繊度1.2dtex、総繊度167dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3には単繊維繊度2.4dtex、総繊度84dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬L4には単繊維繊度2.4dtex、総繊度84dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/1−2/1−0/2−3/2−1/2−3/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/2−3/2−1/2−3/1−0/1−2/1−0/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/1−0/2−3/………の順に操作し、フロント筬L4を編組織パターン/5−6/1−0/………の順に操作し、[表2]に示す通り、ウエール密度28W/25.4mm、コース密度45C/25.4mm、編目密度1260個/(25.4mm)2 、生機目付け314g/m2 、生機嵩密度0.098g/cm3 、生機厚み(b)1.0mmの経編布帛を編成した。

次いで、そのシンカーループ面のフロント筬編糸を起毛し、起毛層の起毛毛羽繊維デシテックス換算密度211680dtex/(25.4mm)2 、起毛層嵩密度0.007g/cm3 、起毛層厚み(a)2.2mm、起毛経編布帛総厚み(c)3.2mm、起毛経編布帛総目付け336g/m2 、起毛経編布帛総嵩密度0.105g/cm3 の起毛経編布帛に仕上げた。

次いで、固形分含有率50質量%のアクリル系樹脂エマルジョン18質量%と、アクリルエマルジョン増粘剤10質量%と、増粘用PH調整剤(25%アンモニア水)2質量%と、希釈用水70質量%との配合比率で調製された接着性樹脂組成物を起毛層の表面にフローティングナイフコーターによって22g/m2 (乾燥固形分塗布量)塗布し、150℃にて3分間加熱処理して緩衝性起毛経編地に仕上げた。

起毛層の表面に浸透した接着性樹脂組成物の塗膜厚み(d)は0.6mmであり、接着性樹脂組成物の未含浸起毛層厚み(e)は1.6mmであった。

この緩衝性起毛経編地のJIS−K−6400−2B法圧縮たわみ量は0.65mm、JIS−K−6400−2D法硬さは140.0N、タテ方向伸び率は22.0%、タテ方向伸び回復率は4.0%、ヨコ方向伸び率は26.0%、ヨコ方向伸び回復率は7.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は132.2cm3 /cm2 ・secであった。

【0030】

(実施例3)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1とバック筬側ミドル筬L2にはそれぞれ単繊維繊度1.2dtex、総繊度167dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3には単繊維繊度2.4dtex、総繊度84dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬L4には単繊維繊度2.4dtex、総繊度56dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/1−2/1−0/2−3/2−1/2−3/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/2−3/2−1/2−3/1−0/1−2/1−0/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/1−0/2−3/………の順に操作し、フロント筬L4を編組織パターン/5−6/1−0/………の順に操作し、[表2]に示す通り、ウエール密度29W/25.4mm、コース密度39C/25.4mm、編目密度1131個/(25.4mm)2 、生機目付け242g/m2 、生機嵩密度0.076g/cm3 、生機厚み(b)1.0mmの経編布帛を編成した。

次いで、そのシンカーループ面のフロント筬編糸を起毛し、起毛層の起毛毛羽繊維デシテックス換算密度126672dtex/(25.4mm)2 、起毛層嵩密度0.004g/cm3 、起毛層厚み(a)2.2mm、起毛経編布帛総厚み(c)3.2mm、起毛経編布帛総目付け398g/m2 、起毛経編布帛総嵩密度0.124g/cm3 の起毛経編布帛に仕上げた。

次いで、固形分含有率50質量%のアクリル系樹脂エマルジョン26質量%と、三酸化アンチモンとデカプロムジフェニルエーテルを主剤とする難燃剤20質量%と、アクリルエマルジョン増粘剤8質量%と、増粘用PH調整剤(25%アンモニア水)4質量%と、希釈用水40質量%と、顔料着色剤2質量%との配合比率で調製された接着性樹脂組成物を起毛層の表面にフローティングナイフコーターによって156g/m2 (乾燥固形分塗布量)塗布し、150℃にて3分間加熱処理して緩衝性起毛経編地に仕上げた。

起毛層の表面に浸透した接着性樹脂組成物の塗膜厚み(d)は0.8mmであり、接着性樹脂組成物の未含浸起毛層厚み(e)は1.4mmであった。

この緩衝性起毛経編地のJIS−K−6400−2B法圧縮たわみ量は1.5mm、JIS−K−6400−2D法硬さは109.4N、タテ方向伸び率は17.0%、タテ方向伸び回復率は3.0%、ヨコ方向伸び率は25.0%、ヨコ方向伸び回復率は7.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は138.8cm3 /cm2 ・secであった。

【0031】

(比較例1)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1には単繊維繊度3.1dtex、総繊度110dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、バック筬側ミドル筬L2には単繊維繊度2.4dtex、総繊度56dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3とフロント筬L4にはそれぞれ単繊維繊度1.6dtex、総繊度56dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/3−4/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/1−0/3−4/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/2−3/2−1/1−0/1−2/………の順に操作し、フロント筬L4を編組織パターン/1−0/1−2/2−3/2−1/………の順に操作し、[表2]に示す通り、ウエール密度38W/25.4mm、コース密度48C/25.4mm、編目密度1824個/(25.4mm)2 、生機目付け291g/m2 、生機嵩密度0.291g/cm3 、生機厚み(b)1.0mmの経編布帛を編成した。

この経編布帛のJIS−K−6400−2B法圧縮たわみ量は0.25mm、JIS−K−6400−2D法硬さは342.0N、タテ方向伸び率は18.0%、タテ方向伸び回復率は1.0%、ヨコ方向伸び率は35.0%、ヨコ方向伸び回復率は3.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は35.95cm3 /cm2 ・secであった。

【0032】

(比較例2)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1には単繊維繊度3.1dtex、総繊度110dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、バック筬側ミドル筬L2には単繊維繊度2.4dtex、総繊度56dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3とフロント筬L4にはそれぞれ単繊維繊度1.6dtex、総繊度56dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/3−4/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/1−0/3−4/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/2−3/2−1/1−0/1−2/………の順に操作し、フロント筬L4を編組織パターン/1−0/1−2/2−3/2−1/………の順に操作し、[表2]に示す通り、ウエール密度38W/25.4mm、コース密度48C/25.4mm、編目密度1824個/(25.4mm)2 、生機目付け292g/m2 、生機嵩密度0.146g/cm3 、生機厚み(b)0.6mmの経編布帛を編成した。

次いで、そのニードルループ面のバック筬編糸を起毛し、起毛層の起毛毛羽繊維デシテックス換算密度401280dtex/(25.4mm)2 、起毛層嵩密度0.009g/cm3 、起毛層厚み(a)1.4mm、起毛経編布帛総厚み(c)2.0mm、起毛経編布帛総目付け292g/m2 、起毛経編布帛総嵩密度0.146g/cm3 の起毛経編布帛に仕上げた。

この緩衝性起毛経編地のJIS−K−6400−2B法圧縮たわみ量は1.0mm、JIS−K−6400−2D法硬さは56.2N、タテ方向伸び率は21.0%、タテ方向伸び回復率は1.0%、ヨコ方向伸び率は23.0%、ヨコ方向伸び回復率は2.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は42.63cm3 /cm2 ・secであった。

【0033】

(比較例3)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1とバック筬側ミドル筬L2にはそれぞれ単繊維繊度1.2dtex、総繊度167dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3には単繊維繊度2.4dtex、総繊度84dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬L4には単繊維繊度2.4dtex、総繊度84dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/1−2/1−0/2−3/2−1/2−3/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/2−3/2−1/2−3/1−0/1−2/1−0/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/1−0/2−3/………の順に操作し、フロント筬L4を編組織パターン/5−6/1−0/………の順に操作し、[表2]に示す通り、ウエール密度28W/25.4mm、コース密度45C/25.4mm、編目密度1260個/(25.4mm)2 、生機目付け314g/m2 、生機嵩密度0.112g/cm3 、生機厚み(b)0.8mmの経編布帛を編成した。

次いで、そのシンカーループ面のフロント筬編糸を起毛し、起毛層の起毛毛羽繊維デシテックス換算密度211680dtex/(25.4mm)2 、起毛層嵩密度0.007g/cm3 、起毛層厚み(a)2.0mm、起毛経編布帛総厚み(c)2.8mm、起毛経編布帛総目付け314g/m2 、起毛経編布帛総嵩密度0.112g/cm3 の起毛経編布帛に仕上げた。

この緩衝性起毛経編地のJIS−K−6400−2B法圧縮たわみ量は1.4mm、JIS−K−6400−2D法硬さは50.0N、タテ方向伸び率は28.0%、タテ方向伸び回復率は4.0%、ヨコ方向伸び率は27.0%、ヨコ方向伸び回復率は6.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は132.2cm3 /cm2 ・secであった。

【0034】

【表1】

【0035】

【表2】

【0036】

[評価]

実施例1と比較例2を対比して明らかなように、バック筬編糸とバック側ミドル筬編糸とフロント側ミドル筬編糸とフロント筬編糸の単繊維繊度と総繊度がそれぞれ同じであり、編組織も同じであり、起毛層嵩密度や起毛経編地総嵩密度なども略同じであっても、起毛層に接着性樹脂組成物の塗布されている本発明実施例1の裏面起毛経編地では、接着性樹脂組成物の塗布されていない比較例2の裏面起毛経編地に比較して、JIS−K6400−2D法の硬さが硬く、起毛毛羽の一本一本の先端が接着性樹脂組成物に接合されていてランダムに逃げないことによるものと思われるところ、その表面側から押さえたとき起毛層のクッション性が感じられる。

このことは、バック筬編糸とバック側ミドル筬編糸とフロント側ミドル筬編糸とフロント筬編糸の単繊維繊度と総繊度がそれぞれ略同じであり、編組織も同じの実施例2と比較例3の裏面起毛経編地を比較した場合も同様に傾向が認められる。

【0037】

そして、本発明実施例1〜3の裏面起毛経編地は、起毛層の表面に塗布積層された接着性樹脂組成物の塗膜があるため、一見して三層構造を成すダブルラッシェル経編地の如き観を呈しているが(図1)、起毛層の表面に塗布した接着性樹脂組成物の塗膜厚み(d)は、実施例1では0.7mm、実施例2では0.6mm、実施例3では0.8mmであって総じて1.0mm以下であり、その塗布した接着性樹脂組成物の付着量は、実施例1では85g/m2 、実施例2では22g/m2 、実施例3では156g/m2 であって総じて180g/m2 以下であり、それらの付着量を塗膜厚み(d)で除して算定される起毛層に含まれる接着性樹脂組成物の嵩密度は、実施例1では0.121g/cm3 、実施例2では0.037g/cm3 、実施例3では0.195g/cm3 であって総じて0.2g/cm3 以下であり、起毛毛羽の一本一本の先端間が接着性樹脂組成物によって格別強固に接合されている訳ではなく、ただ起毛毛羽の先端が極薄い接着性樹脂組成物の被膜に被覆されて滑り難くなっているに過ぎず、タテ折れ皺発生最小曲率半径とヨコ折れ皺発生最小曲率半径は、接着性樹脂組成物の塗膜のない比較例1〜3の経編地と同様に10mmであり、接着性樹脂組成物を塗布したことによる不都合は見られず、入隅や出隅等の起伏面であっても下地面によく馴染んで施工し易く、廃棄時に分別回収する必要がなく、リサイクルし易い裏面起毛経編地が得られる。

【0038】

又、本発明実施例1〜3の裏面起毛経編地は、比較例1〜3の経編地に比較し、タテ方向伸び率とヨコ方向伸び率は略同じであるが、タテ方向伸び回復率とヨコ方向伸び回復率は総じて比較例1〜3の経編地の2倍になっており、型崩れがし難く、クッション性に優れていることが認められる。

【0039】

又、本発明実施例1の裏面起毛経編地は、比較例1・2の経編地に比較し、通気性が略同じであり、本発明実施例2の裏面起毛経編地は、比較例3の経編地に比較し、通気性が同様に132.2cm3 /cm2 ・secであり、接着性樹脂組成物を塗布したことによる不都合は見られず、本発明の裏面起毛経編地が通気性に富んでいることが認められた。

【産業上の利用可能性】

【0040】

本発明の緩衝性起毛経編地は、椅子張り地、床張り材、壁張り地、建材表装地、台紙表装地として利用することが出来る。

【符号の説明】

【0041】

11:緩衝性起毛経編地試験片

12:短円柱

13:共通接触平面

14:折れ皺発生最小曲率半径測定器

50:緩衝性起毛経編地

51:経編布帛

52:起毛層

53:接着性樹脂

【技術分野】

【0001】

本発明は、自動車内装材、自動車座席表皮材、椅子張り地、壁装材、床材等の下地面に積層し、下地面に介在する凹凸を吸収し、下地面を平坦に調製し、下地面を被覆して柔らかな感触を与える装飾面に仕上げるために使用されるクッション性と装飾性を有する緩衝性起毛経編地に関するものである。

【背景技術】

【0002】

この種の内装材としては、内装布帛の裏面に目付けが180g/m2 の不織布を重ねてニードリングによって一体化すると同時にニードリングによって不織布による起毛層を形成したものや(例えば、特許文献1参照)、JIS−K−6400−A法による通気量が0.5〜30cc/cm2 /secで硬さが0.5〜1.1N/cm2 の軟質ポリウレタンフォームシートや布帛を貼り合わせたものが知られている(例えば、特許文献2参照)。

【0003】

一般に、ポリウレタンフォームシートや布帛を貼り合わせた内装材では、それが多層積層構造となるので、入隅や出隅等の角張った下地面では、折り曲げ施工する際に折曲箇所に生じる外径と内径との差異に起因して折曲皺をポリウレタンフォームシートや布帛が吸収し、その内装材の施工された仕上面の美観が保たれる。

しかし、多層積層構造の内装材では、その各積層の材質が異なるので、その各積層の資材毎の分別回収が困難になり、その廃棄時にリサイクルする上で障害となる。

【0004】

そこで、内装材として使用する経編地の裏面を起毛してポリウレタンフォームや布帛に代わる緩衝層を形成することが考えられた(例えば、特許文献3参照)。

裏面を起毛して裏面起毛経編地(例えば、特許文献3参照)では、下地面への接着施工時に塗布する接着剤が裏面起毛経編地の表面に滲み出し易く、その滲み出た接着剤によって、裏面起毛経編地の接着施工された仕上面の美観が損なわれる。

特に、入隅や出隅等の起伏のある下地面では、裏面起毛経編地の浮き剥がれを回避するために、長時間にわたって裏面起毛経編地を下地面へと押圧しつつ施工することになるので、接着剤が表面に滲み出し易くなる。

又、下地面への接着施工された裏面起毛経編地を剥離除去するときは、起毛毛羽が下地面に乗り移り、次に接着施工する裏面起毛経編地が妨げられ、その乗り移った起毛毛羽の剥ぎ取り清掃に手間取る。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−095036

【特許文献2】特開2003−245969

【特許文献3】特開2009−214589

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、裏面を起毛して裏面起毛経編地(例えば、特許文献3参照)では、それを下地材の上に載せ、その表面を押さえたとき、その押圧箇所で裏面起毛経編地が細かく擦れ動き、心地よい緩衝性は感じられない。

裏面起毛経編地の押圧箇所が細かく擦れ動いて不安定に感じられるのは、その押圧箇所の起毛毛羽の一本一本の先端が、押し崩され、個々に分かれて下地材の表面を滑るようにランダムに逃げ、その押圧箇所の複数本の起毛毛羽から反力が纏まって作用しないのでクッション性が感じられない、と思われた。

【0007】

そこで本発明は、裏面を起毛して裏面起毛経編地を表面側から押さえたとき、起毛毛羽の一本一本がランダムに崩れて逃げないようにすることを第1の目的とする。

本発明の第2の目的は、裏面起毛経編地を多層積層構造にせず、入隅や出隅等の起伏面であっても下地面によく馴染んで施工し易く、廃棄時に分別回収する必要がなく、リサイクルし易くすることである。

本発明の第3の目的は、ポリウレタンフォームシートやハーフトリコットを裏打ち積層した裏面起毛経編地のように、下地面への接着施工時には、起毛層が押し潰されて接着剤が表面に滲み出にことなく、接着施工後の貼替時には、起毛毛羽を残すことなく下地面から綺麗に剥離除去することの出来る裏面起毛経編地を得ることである。

【課題を解決するための手段】

【0008】

本発明に係る緩衝性起毛経編地は、(イ) コース密度とウエール密度との積として示される編目密度が800〜2000個/(25.4mm)2 の経編布帛によって構成され、その経編布帛の片面に起毛された起毛層が形成されており、(ロ) 経編布帛全体の目付けが200〜500g/m2 であり、(ハ) 総厚みが1.5〜6.0mmであり、(ニ) 経編布帛全体の嵩密度が0.05〜0.2g/cm3 であり、(ホ) 起毛層の嵩密度が0.03g/cm3 以下であって経編布帛全体の嵩密度よりも小さく、(ヘ) 起毛層の起毛毛羽繊維デシテックス換算密度が100,000dtex/(25.4mm)2 以上、500,000dtex/(25.4mm)2 以下であり、(ト) その接着性樹脂によって隣り合う起毛毛羽の先端間が連結されていることを第1の特徴とする。

【0009】

本発明に係る緩衝性起毛経編地の第2の特徴は、上記第1の特徴に加えて、(チ) 起毛層に付着量が10〜180g/m2 となる接着性樹脂が付与されており、(リ) それぞれ編成方向および編幅方向に円筒形に湾曲されて緩衝性起毛経編地に折れ皺が発生する湾曲の測定される最小曲率半径Rが、編成方向と編幅方向の何れの方向においても30mm以下であり、(ヌ) JIS−K−6400−2D法による硬さが60〜200Nである点にある。

【0010】

本発明に係る緩衝性起毛経編地の第3の特徴は、上記第1と第2の何れかの特徴に加えて、起毛層に表裏する経編布帛の編目面を構成している編目層表面に達することなく、接着性樹脂が起毛層に付与されている点にある。

【発明の効果】

【0011】

本発明の緩衝性起毛経編地50では、裏面が起毛されており、その起毛層52に僅かながらも接着性樹脂53が付与されており、その接着性樹脂53によって隣り合う起毛層52の起毛毛羽の先端間が連結されているので、その起毛層52を下地面に押し付けるとき、起毛層52が滑ることなく下地面に密着し、下地面に接着施工し易い。

【0012】

本発明の緩衝性起毛経編地50では、接着性樹脂53の起毛層52への付着量が10〜180g/m2 であり、その接着性樹脂53によって隣り合う起毛層52の起毛毛羽の先端間が連結されているので、接着施工時に塗布する接着剤が起毛層内部に浸透し難い。

そして、起伏のある下地面への接着施工時に、緩衝性起毛経編地50を下地面へと押圧しても、起毛層52の起毛毛羽繊維デシテックス換算密度が100,000dtex/(25.4mm)2 以上であり、緩衝性起毛経編地50のJIS−K−6400−2D法による硬さが60〜200Nであることから、その起毛層52が押し潰され難く、接着施工時に塗布される接着剤が起毛層52を突き抜けて緩衝性起毛経編地50の表面へと滲み出し難くなる。

【0013】

緩衝性起毛経編地50の起毛層52に付与される接着性樹脂53の付着量が10〜180g/m2 であれば、その付着量が10〜180g/m2 となる接着性樹脂53を平滑な基板に均一厚みに塗布して得られる接着性樹脂フイルムの厚みは、その接着性樹脂53の比量を1と仮定した場合、塗着量を10g/m2 とした場合の接着性樹脂フイルムの厚みは約10μmとなり、塗着量を180g/m2 とした場合の接着性樹脂フイルムの厚みは180μmとなる。

又、本発明の緩衝性起毛経編地50では、裏面が起毛されており、その起毛層52に付着量が10〜180g/m2 の接着性樹脂53が平滑な基板上に塗布される場合とは異なり起毛毛羽に沿って付着しており、その接着性樹脂組成物の塗膜厚みが0.2mm以上で2mm以下であり、JIS−K6400−2B法によって測定される緩衝性起毛経編地の厚み方向での圧縮たわみ量が0.5〜4.0mmであり、JIS−K6400−2D法によって測定される緩衝性起毛経編地の厚み方向の硬さが60〜200Nであり、”コシ”があって押し潰され難い接着性樹脂組成物の塗膜厚みが0.5mm以上で1.0mm以下であり、接着性樹脂組成物の付着量を塗布厚みで除して算定される起毛層に含まれる接着性樹脂組成物の嵩密度が0.01g/cm3 以上で0.36g/cm3 以下であるので、その接着性樹脂53によって起毛層52の表面において隣り合う起毛毛羽の先端間は左程強固に接着されることはなく、又、接着性樹脂53の破断時に作用する破断応力は微弱になるので、起毛層52に付与された付着量が10〜180g/m2 程度の接着性樹脂53によって経編布帛51の伸縮性や通気性は左程損なわれず、それぞれコース方向およびウエール方向に円筒形に湾曲されて折れ皺が発生する湾曲の最小曲率半径Rが30mm以下となることから、入隅や出隅に施工して折れ皺の発生し難い緩衝性起毛経編地50が得られる。

【0014】

下地面への接着施工時に接着剤の塗布される塗布面は、接着性樹脂53の塗布されている起毛層52の表面であり、そこでは起毛毛羽の先端は接着性樹脂53に被覆されており、下地面への接着施工時に塗布される接着剤は起毛毛羽の先端に直接触れることはなく、その接着施工時に塗布される接着剤が触れるのは起毛毛羽を覆っている接着性樹脂53である。従って、接着施工時に塗布される接着剤によって起毛毛羽が下地面に直接接着されることはなく、接着施工時に塗布される接着剤の塗膜を介して起毛毛羽は下地面から隔離された状態にあり、接着剤が裏面起毛経編地の表面には滲み出さず、仕上面の美観が接着剤の滲みによって損なわれることはない。

そして、起毛毛羽の先端間は、接着性樹脂53に連結されて補強されている。

このため、下地面に接着施工した緩衝性起毛経編地を剥離するとき、その起毛毛羽が下地面に乗り移ることなく綺麗に剥離することが出来、次に、新しい緩衝性起毛経編地を接着施工する際に下地面の清掃に手間取ることがなくなる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る緩衝性起毛経編地の断面図である。

【図2】緩衝性起毛経編地の折れ皺発生最小曲率半径測定器の斜視図である。

【発明を実施するための形態】

【0016】

緩衝性起毛経編地を編成するためには、フロント筬とミドル筬とバック筬との合計3枚以上の編筬を有する経編機が使用される。

起毛層を形成するためには、その3枚以上の編筬の中のバック筬によって編成されるニードルループを起毛しても、フロント筬によって編成されるシンカーループを起毛してもよい。その起毛する編糸には、単繊維繊度が0.4〜4.0dtexの合成繊維マルチフィラメント糸を適用するとよい。

【0017】

接着性樹脂には、アクリル系エマルジョン樹脂を用い、アクリルエマルジョン増粘剤と増粘用PH調整剤(アンモニア水)を配合してB形粘度計(BH形式)においてローターNo.4を使用し、回転数が4rpmであり、温度25℃における粘度を15000±5000mPa・Sにし、PHを8±1に調製して攪拌したアクリル系エマルジョン樹脂をフローティングナイフコーターによって経編布帛の起毛層の表面に塗布し、150℃前後にて3分前後キュアリングし、水分を蒸発除去すると共にアンモニアを揮発除去する。

接着性樹脂には難燃剤、例えば、シリコーン被覆のポリ燐酸アンモニウム、ジアルキンホスフィン酸金属塩、デカブロムジフェニールエーテルを配合することが出来る。

【0018】

[経編布帛嵩密度測定]

経編布帛嵩密度(単位;g/cm3 )は、『cm2 』を単位とする単位面積当たりの経編布帛の目付け(単位;g/cm2 )を、『cm』を単位とする経編布帛の厚み(単位;cm)で除して算定される。

【0019】

[起毛毛羽繊維デシテックス換算密度]

起毛層の嵩密度は、起毛層の緻密度を知る手掛りとなるファクタであり、起毛経編布帛の単位面積から刈り取った起毛毛羽繊維の質量と起毛層の厚みによって算定される。

しかし、厚みが2mm以下の起毛経編布帛では起毛毛羽繊維を刈り取ることは極めて困難なことであり、加えて、起毛編糸の全ての繊維が掻き出されているとは言い難いことから、本発明では、起毛編目密度の2倍(2M)と起毛編糸の総繊度(D)(dtex)との積(M×D)で示される起毛毛羽繊維デシテックス換算密度(ρ)をもって起毛層の嵩密度に代用している。

ここに、起毛毛羽繊維デシテックス換算密度(ρ)とは、起毛布帛の単位面積([25.4mm]2 )に含まれる全ての起毛毛羽繊維が太い一本の繊維に集約されたと仮定した場合の当該一本の仮想繊維の繊度、即ち、起毛布帛の単位面積内([25.4mm]2 )に植設されていると仮想することの出来る太い一本の仮想起毛毛羽繊維の繊度を意味する。

しかし、本発明では、上記の通り、編糸の全繊維が掻き出されているとは言い難い一方、編糸の全繊維の中の何本の繊維が掻き出されずに残存するのかを知ることも殆ど不可能である。

そこで、本発明では、編糸の全繊維が掻き出されていると仮定した上で、編糸の起毛毛羽繊維の総本数から算定される起毛編糸の起毛毛羽繊維を太い一本の仮想繊維に集約した場合の当該一本の仮想繊維の繊度、即ち、起毛布帛の単位面積内([25.4mm]2 )に植設されていると仮想することの出来る太い一本の仮想起毛毛羽繊維の繊度によって起毛毛羽繊維デシテックス換算密度(ρ)を算定している。

その起毛層の緻密度を知る手掛りである起毛毛羽繊維デシテックス換算密度(ρ)の算定において、起毛編目密度を2倍(2M)とするのは、編糸がU字状を成してベース編地に係止され、そのベース編地に係止されてU字状を成す編糸がシンカーループやニードルループとなって起毛層の下に沈む編糸の沈糸部分の両端からそれぞれ1本(合計2本)の起毛毛羽繊維が一番(つがい)になって突き出ていることによる。

【実施例】

【0020】

[厚み測定]

緩衝性起毛経編地から編成方向(長さ方向)に100mm、編幅方向(幅方向)に100mmの矩形の試験片を3枚採取し、それら3枚の各試験片を起毛面を上向きにして水平なテーブルに載置し、各試験片の異なる3箇所に起毛面との接触面積が30mm2 以上であり荷重が5hPaの接触子を載置して10秒経過後の接触子の起毛面との接触面からテーブルまでの距離をもって試験片の厚さとして測定し、3枚の各試験片の異なる3箇所の厚さの平均値をもって緩衝性起毛経編地の厚さとする。

尚、厚さの平均値の算定において、mmを単位とする計算値の小数点以下2桁の数値は四捨五入し、mmを単位とする小数点以下1桁までの厚さの平均値をもって緩衝性起毛経編地の厚さとする。

【0021】

[折れ皺発生最小曲率半径測定]

緩衝性起毛経編地の編成方向(長さ方向)での折れ皺発生最小曲率半径を測定する編成方向(長さ方向)に100mm、編幅方向(幅方向)に350mmのサイズのタテ方向折れ皺測定試験片5枚と、緩衝性起毛経編地の編幅方向(幅方向)での折れ皺発生最小曲率半径を測定する編成方向(長さ方向)に350mm、編幅方向(幅方向)に100mmのサイズのヨコ方向折れ皺測定試験片5枚を、それぞれ緩衝性起毛経編地から採取する。

緩衝性起毛経編地に折れ皺が発生する最小曲率半径rを測定するためには、図1に示すように、直径が段階的に異なる複数個の短円柱12a,12b,12c,12d,12e,12f,12g………を、それら複数個の短円柱の周面がそれぞれ共通接触平面13に接するように、それらの短円柱の直径の大小の順に積み重ねた最小曲率半径測定器14を用意し、その何れの短円柱12a,12b,12c,12d,12e,12f,12g………の周面に緩衝性起毛経編地の試験片11を密着させた場合に折れ皺が発生するかを観察し、その折れ皺が発生した短円柱よりも1ランク曲率半径の小さい短円柱の曲率半径をもって折れ皺発生測定データとする。

折れ皺発生最小曲率半径rは、5枚の試験片の折れ皺発生測定データの平均値をもって定める。

【0022】

[圧縮たわみ測定]

緩衝性起毛経編地の厚み方向での圧縮たわみ量は、JIS−K−6400−2B法によって測定する。

【0023】

[硬さ測定]

緩衝性起毛経編地の厚み方向での圧縮硬さは、JIS−K−6400−2D法によって測定する。

【0024】

[タテ方向伸び率測定]

緩衝性起毛経編地の編成方向(長さ方向)での伸び率を測定するタテ方向伸び率測定用試験片5枚を緩衝性起毛経編地から採取する。

タテ方向伸び率測定用試験片のサイズは、編成方向(長さ方向)に300mm、編幅方向(幅方向)に80mmのタテ長矩形サイズとし、その編成方向(長さ方向)300mmの中心から編成方向(長さ方向)に前後50mm離れた位置二箇所に標点を記入し、その標点から編成方向(長さ方向)に続く試験片の両端に掴み幅80mmの治具を取り付け、その治具の重量を含む合計10kgfの荷重を掛けて試験片を編成方向にタテ長に吊るし、10分間経過時点での標点二箇所間の距離(100mm+αmm)を測定し、10分間経過時点での標点二箇所間の距離(100mm+αmm)と吊るす前の標点二箇所間の距離(100mm)との差(αmm)を、吊るす前の上下の標点間の距離(100mm)で徐した値に100を掛けてタテ方向伸び率を算定する。

5枚のタテ方向伸び率測定用試験片の合計5個のタテ方向伸び率算定データの中の最大値データと最小値データとの2個の算定データを除く3個の算定データの平均値をもって緩衝性起毛経編地のタテ方向伸び率とする。

【0025】

[ヨコ方向伸び率測定]

緩衝性起毛経編地の編幅方向(幅方向)での伸び率を測定するヨコ方向伸び率測定用試験片5枚を緩衝性起毛経編地から採取する。

ヨコ方向伸び率測定用試験片のサイズは、編幅方向(幅方向)に300mm、編成方向(長さ方向)に80mmのヨコ長矩形サイズとし、その編幅方向(幅方向)300mmの中心から編幅方向(幅方向)に前後50mm離れた各位置に標点を記入し、その標点から編幅方向(幅方向)に続く試験片の両端に掴み幅80mmの治具を取り付け、その治具の重量を含む合計10kgfの荷重を掛けて試験片を編幅方向にタテ長に吊るし、10分間経過時点での標点二箇所間の距離(100mm+βmm)を測定し、10分間経過時点での標点二箇所間の距離(100mm+βmm)と吊るす前の標点二箇所間の距離(100mm)との差(βmm)を、吊るす前の上下の標点間の距離(100mm)で徐した値に100を掛けてヨコ方向伸び率を算定する。

5枚のヨコ方向伸び率測定用試験片の合計5個のヨコ方向伸び率算定データの中の最大値データと最小値データとの2個の算定データを除く3個の算定データの平均値をもって緩衝性起毛経編地のヨコ方向伸び率とする。

【0026】

[タテ方向およびヨコ方向伸び回復率測定]

タテ方向伸び率測定とヨコ方向伸び率測定と同様に、縦横サイズ300mm×80mmのタテ方向伸び回復率測定用試験片5枚とヨコ方向伸び回復率測定用試験片5枚を緩衝性起毛経編地から採取し、それらの長方形試験片の長さ方向の中心から長さ方向に前後50mm離れた各位置に標点を記入し、その標点から長方形試験片の長さ方向に続く試験片の両端に掴み幅80mmの治具を取り付け、その治具の重量を含む合計10kgfの荷重を掛けて試験片をタテ長に吊るし、10分間経過時点で治具を取り外して徐重し、水平なテーブルに試験片を載置して10分間放置した時点で標点二箇所間の距離(100mm+δmm)を測定し、その10分間放置した時点での標点二箇所間の距離(100mm+δmm)と吊るす前の標点二箇所間の距離(100mm)との差(δmm)を、吊るす前の上下の標点間の距離(100mm)で徐した値に100を掛け、タテ・ヨコ各5枚の試験片のタテ方向伸び回復率およびヨコ方向伸び回復率をそれぞれ算定する。

5枚のタテ方向伸び回復率測定用試験片の合計5個のタテ方向伸び回復率算定データの中の最大値データと最小値データとの2個の算定データを除く3個の算定データの平均値をもって緩衝性起毛経編地のタテ方向伸び回復率とし、同様に、5枚のヨコ方向伸び回復率測定用試験片の合計5個のヨコ方向伸び回復率算定データの中の最大値データと最小値データとの2個の算定データを除く3個の算定データの平均値をもって緩衝性起毛経編地のヨコ方向伸び回復率とする。

【0027】

[通気性測定]

緩衝性起毛経編地の厚み方向での通気性は、JIS−L−1018−8.33法によって測定する。

【0028】

(実施例1)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1には単繊維繊度3.1dtex、総繊度110dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、バック筬側ミドル筬L2には単繊維繊度2.4dtex、総繊度56dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3とフロント筬L4にはそれぞれ単繊維繊度1.6dtex、総繊度56dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/3−4/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/1−0/3−4/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/2−3/2−1/1−0/1−2/………の順に操作し、フロント筬L4を編組織パターン/1−0/1−2/2−3/2−1/………の順に操作し、[表2]に示す通り、ウエール密度38W/25.4mm、コース密度42C/25.4mm、編目密度1596個/(25.4mm)2 、生機目付け255g/m2 、生機嵩密度0.106g/cm3 、生機厚み(b)0.7mmの経編布帛を編成した。

次いで、そのニードルループ面のバック筬編糸を起毛し、起毛層の起毛毛羽繊維デシテックス換算密度351120dtex/(25.4mm)2 、起毛層嵩密度0.009g/cm3 、起毛層厚み(a)1.7mm、起毛経編布帛総厚み(c)2.4mm、起毛経編布帛総目付け340g/m2 、起毛経編布帛総嵩密度0.142g/cm3 の起毛経編布帛に仕上げた。

次いで、固形分含有率50質量%のアクリル系樹脂エマルジョン26質量%と、三酸化アンチモンとデカプロムジフェニルエーテルを主剤とする難燃剤20質量%と、アクリルエマルジョン増粘剤8質量%と、増粘用PH調整剤(25%アンモニア水)4質量%と、希釈用水40質量%と、顔料着色剤2質量%との配合比率で調製された接着性樹脂組成物を起毛層の表面にフローティングナイフコーターによって85g/m2 (乾燥固形分塗布量)塗布し、150℃にて3分間加熱処理して緩衝性起毛経編地に仕上げた。

起毛層の表面に浸透した接着性樹脂組成物の塗膜厚み(d)は0.7mmであり、接着性樹脂組成物の未含浸起毛層厚み(e)は1.0mmであった。

この緩衝性起毛経編地のJIS−K−6400−2B法圧縮たわみ量は1.1mm、JIS−K−6400−2D法硬さは184.0N、タテ方向伸び率は13.0%、タテ方向伸び回復率は1.0%、ヨコ方向伸び率は30.0%、ヨコ方向伸び回復率は5.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は34.13cm3 /cm2 ・secであった。

【0029】

(実施例2)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1とバック筬側ミドル筬L2にはそれぞれ単繊維繊度1.2dtex、総繊度167dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3には単繊維繊度2.4dtex、総繊度84dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬L4には単繊維繊度2.4dtex、総繊度84dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/1−2/1−0/2−3/2−1/2−3/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/2−3/2−1/2−3/1−0/1−2/1−0/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/1−0/2−3/………の順に操作し、フロント筬L4を編組織パターン/5−6/1−0/………の順に操作し、[表2]に示す通り、ウエール密度28W/25.4mm、コース密度45C/25.4mm、編目密度1260個/(25.4mm)2 、生機目付け314g/m2 、生機嵩密度0.098g/cm3 、生機厚み(b)1.0mmの経編布帛を編成した。

次いで、そのシンカーループ面のフロント筬編糸を起毛し、起毛層の起毛毛羽繊維デシテックス換算密度211680dtex/(25.4mm)2 、起毛層嵩密度0.007g/cm3 、起毛層厚み(a)2.2mm、起毛経編布帛総厚み(c)3.2mm、起毛経編布帛総目付け336g/m2 、起毛経編布帛総嵩密度0.105g/cm3 の起毛経編布帛に仕上げた。

次いで、固形分含有率50質量%のアクリル系樹脂エマルジョン18質量%と、アクリルエマルジョン増粘剤10質量%と、増粘用PH調整剤(25%アンモニア水)2質量%と、希釈用水70質量%との配合比率で調製された接着性樹脂組成物を起毛層の表面にフローティングナイフコーターによって22g/m2 (乾燥固形分塗布量)塗布し、150℃にて3分間加熱処理して緩衝性起毛経編地に仕上げた。

起毛層の表面に浸透した接着性樹脂組成物の塗膜厚み(d)は0.6mmであり、接着性樹脂組成物の未含浸起毛層厚み(e)は1.6mmであった。

この緩衝性起毛経編地のJIS−K−6400−2B法圧縮たわみ量は0.65mm、JIS−K−6400−2D法硬さは140.0N、タテ方向伸び率は22.0%、タテ方向伸び回復率は4.0%、ヨコ方向伸び率は26.0%、ヨコ方向伸び回復率は7.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は132.2cm3 /cm2 ・secであった。

【0030】

(実施例3)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1とバック筬側ミドル筬L2にはそれぞれ単繊維繊度1.2dtex、総繊度167dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3には単繊維繊度2.4dtex、総繊度84dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬L4には単繊維繊度2.4dtex、総繊度56dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/1−2/1−0/2−3/2−1/2−3/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/2−3/2−1/2−3/1−0/1−2/1−0/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/1−0/2−3/………の順に操作し、フロント筬L4を編組織パターン/5−6/1−0/………の順に操作し、[表2]に示す通り、ウエール密度29W/25.4mm、コース密度39C/25.4mm、編目密度1131個/(25.4mm)2 、生機目付け242g/m2 、生機嵩密度0.076g/cm3 、生機厚み(b)1.0mmの経編布帛を編成した。

次いで、そのシンカーループ面のフロント筬編糸を起毛し、起毛層の起毛毛羽繊維デシテックス換算密度126672dtex/(25.4mm)2 、起毛層嵩密度0.004g/cm3 、起毛層厚み(a)2.2mm、起毛経編布帛総厚み(c)3.2mm、起毛経編布帛総目付け398g/m2 、起毛経編布帛総嵩密度0.124g/cm3 の起毛経編布帛に仕上げた。

次いで、固形分含有率50質量%のアクリル系樹脂エマルジョン26質量%と、三酸化アンチモンとデカプロムジフェニルエーテルを主剤とする難燃剤20質量%と、アクリルエマルジョン増粘剤8質量%と、増粘用PH調整剤(25%アンモニア水)4質量%と、希釈用水40質量%と、顔料着色剤2質量%との配合比率で調製された接着性樹脂組成物を起毛層の表面にフローティングナイフコーターによって156g/m2 (乾燥固形分塗布量)塗布し、150℃にて3分間加熱処理して緩衝性起毛経編地に仕上げた。

起毛層の表面に浸透した接着性樹脂組成物の塗膜厚み(d)は0.8mmであり、接着性樹脂組成物の未含浸起毛層厚み(e)は1.4mmであった。

この緩衝性起毛経編地のJIS−K−6400−2B法圧縮たわみ量は1.5mm、JIS−K−6400−2D法硬さは109.4N、タテ方向伸び率は17.0%、タテ方向伸び回復率は3.0%、ヨコ方向伸び率は25.0%、ヨコ方向伸び回復率は7.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は138.8cm3 /cm2 ・secであった。

【0031】

(比較例1)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1には単繊維繊度3.1dtex、総繊度110dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、バック筬側ミドル筬L2には単繊維繊度2.4dtex、総繊度56dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3とフロント筬L4にはそれぞれ単繊維繊度1.6dtex、総繊度56dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/3−4/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/1−0/3−4/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/2−3/2−1/1−0/1−2/………の順に操作し、フロント筬L4を編組織パターン/1−0/1−2/2−3/2−1/………の順に操作し、[表2]に示す通り、ウエール密度38W/25.4mm、コース密度48C/25.4mm、編目密度1824個/(25.4mm)2 、生機目付け291g/m2 、生機嵩密度0.291g/cm3 、生機厚み(b)1.0mmの経編布帛を編成した。

この経編布帛のJIS−K−6400−2B法圧縮たわみ量は0.25mm、JIS−K−6400−2D法硬さは342.0N、タテ方向伸び率は18.0%、タテ方向伸び回復率は1.0%、ヨコ方向伸び率は35.0%、ヨコ方向伸び回復率は3.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は35.95cm3 /cm2 ・secであった。

【0032】

(比較例2)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1には単繊維繊度3.1dtex、総繊度110dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、バック筬側ミドル筬L2には単繊維繊度2.4dtex、総繊度56dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3とフロント筬L4にはそれぞれ単繊維繊度1.6dtex、総繊度56dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/3−4/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/1−0/3−4/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/2−3/2−1/1−0/1−2/………の順に操作し、フロント筬L4を編組織パターン/1−0/1−2/2−3/2−1/………の順に操作し、[表2]に示す通り、ウエール密度38W/25.4mm、コース密度48C/25.4mm、編目密度1824個/(25.4mm)2 、生機目付け292g/m2 、生機嵩密度0.146g/cm3 、生機厚み(b)0.6mmの経編布帛を編成した。

次いで、そのニードルループ面のバック筬編糸を起毛し、起毛層の起毛毛羽繊維デシテックス換算密度401280dtex/(25.4mm)2 、起毛層嵩密度0.009g/cm3 、起毛層厚み(a)1.4mm、起毛経編布帛総厚み(c)2.0mm、起毛経編布帛総目付け292g/m2 、起毛経編布帛総嵩密度0.146g/cm3 の起毛経編布帛に仕上げた。

この緩衝性起毛経編地のJIS−K−6400−2B法圧縮たわみ量は1.0mm、JIS−K−6400−2D法硬さは56.2N、タテ方向伸び率は21.0%、タテ方向伸び回復率は1.0%、ヨコ方向伸び率は23.0%、ヨコ方向伸び回復率は2.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は42.63cm3 /cm2 ・secであった。

【0033】

(比較例3)

バック筬L1とバック筬側ミドル筬L2とフロント筬側ミドル筬L3とフロント筬L4との4枚筬を具備するトリコット経編機において、バック筬L1とバック筬側ミドル筬L2にはそれぞれ単繊維繊度1.2dtex、総繊度167dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、フロント筬側ミドル筬L3には単繊維繊度2.4dtex、総繊度84dtexのポリエチレンテレフタレート非捲縮マルチフィラメント糸を通し、フロント筬L4には単繊維繊度2.4dtex、総繊度84dtexのポリエチレンテレフタレート捲縮マルチフィラメント糸を通し、[表1]に示す編組織に従って、バック筬L1を編組織パターン/1−0/1−2/1−0/2−3/2−1/2−3/………の順に操作し、バック筬側ミドル筬L2を編組織パターン/2−3/2−1/2−3/1−0/1−2/1−0/………の順に操作し、フロント筬側ミドル筬L3を編組織パターン/1−0/2−3/………の順に操作し、フロント筬L4を編組織パターン/5−6/1−0/………の順に操作し、[表2]に示す通り、ウエール密度28W/25.4mm、コース密度45C/25.4mm、編目密度1260個/(25.4mm)2 、生機目付け314g/m2 、生機嵩密度0.112g/cm3 、生機厚み(b)0.8mmの経編布帛を編成した。

次いで、そのシンカーループ面のフロント筬編糸を起毛し、起毛層の起毛毛羽繊維デシテックス換算密度211680dtex/(25.4mm)2 、起毛層嵩密度0.007g/cm3 、起毛層厚み(a)2.0mm、起毛経編布帛総厚み(c)2.8mm、起毛経編布帛総目付け314g/m2 、起毛経編布帛総嵩密度0.112g/cm3 の起毛経編布帛に仕上げた。

この緩衝性起毛経編地のJIS−K−6400−2B法圧縮たわみ量は1.4mm、JIS−K−6400−2D法硬さは50.0N、タテ方向伸び率は28.0%、タテ方向伸び回復率は4.0%、ヨコ方向伸び率は27.0%、ヨコ方向伸び回復率は6.0%であり、折れ皺発生最小曲率半径は編幅方向と編成方向共に10mmであり、JIS−L−1018−8.33法による通気性は132.2cm3 /cm2 ・secであった。

【0034】

【表1】

【0035】

【表2】

【0036】

[評価]

実施例1と比較例2を対比して明らかなように、バック筬編糸とバック側ミドル筬編糸とフロント側ミドル筬編糸とフロント筬編糸の単繊維繊度と総繊度がそれぞれ同じであり、編組織も同じであり、起毛層嵩密度や起毛経編地総嵩密度なども略同じであっても、起毛層に接着性樹脂組成物の塗布されている本発明実施例1の裏面起毛経編地では、接着性樹脂組成物の塗布されていない比較例2の裏面起毛経編地に比較して、JIS−K6400−2D法の硬さが硬く、起毛毛羽の一本一本の先端が接着性樹脂組成物に接合されていてランダムに逃げないことによるものと思われるところ、その表面側から押さえたとき起毛層のクッション性が感じられる。

このことは、バック筬編糸とバック側ミドル筬編糸とフロント側ミドル筬編糸とフロント筬編糸の単繊維繊度と総繊度がそれぞれ略同じであり、編組織も同じの実施例2と比較例3の裏面起毛経編地を比較した場合も同様に傾向が認められる。

【0037】

そして、本発明実施例1〜3の裏面起毛経編地は、起毛層の表面に塗布積層された接着性樹脂組成物の塗膜があるため、一見して三層構造を成すダブルラッシェル経編地の如き観を呈しているが(図1)、起毛層の表面に塗布した接着性樹脂組成物の塗膜厚み(d)は、実施例1では0.7mm、実施例2では0.6mm、実施例3では0.8mmであって総じて1.0mm以下であり、その塗布した接着性樹脂組成物の付着量は、実施例1では85g/m2 、実施例2では22g/m2 、実施例3では156g/m2 であって総じて180g/m2 以下であり、それらの付着量を塗膜厚み(d)で除して算定される起毛層に含まれる接着性樹脂組成物の嵩密度は、実施例1では0.121g/cm3 、実施例2では0.037g/cm3 、実施例3では0.195g/cm3 であって総じて0.2g/cm3 以下であり、起毛毛羽の一本一本の先端間が接着性樹脂組成物によって格別強固に接合されている訳ではなく、ただ起毛毛羽の先端が極薄い接着性樹脂組成物の被膜に被覆されて滑り難くなっているに過ぎず、タテ折れ皺発生最小曲率半径とヨコ折れ皺発生最小曲率半径は、接着性樹脂組成物の塗膜のない比較例1〜3の経編地と同様に10mmであり、接着性樹脂組成物を塗布したことによる不都合は見られず、入隅や出隅等の起伏面であっても下地面によく馴染んで施工し易く、廃棄時に分別回収する必要がなく、リサイクルし易い裏面起毛経編地が得られる。

【0038】

又、本発明実施例1〜3の裏面起毛経編地は、比較例1〜3の経編地に比較し、タテ方向伸び率とヨコ方向伸び率は略同じであるが、タテ方向伸び回復率とヨコ方向伸び回復率は総じて比較例1〜3の経編地の2倍になっており、型崩れがし難く、クッション性に優れていることが認められる。

【0039】

又、本発明実施例1の裏面起毛経編地は、比較例1・2の経編地に比較し、通気性が略同じであり、本発明実施例2の裏面起毛経編地は、比較例3の経編地に比較し、通気性が同様に132.2cm3 /cm2 ・secであり、接着性樹脂組成物を塗布したことによる不都合は見られず、本発明の裏面起毛経編地が通気性に富んでいることが認められた。

【産業上の利用可能性】

【0040】

本発明の緩衝性起毛経編地は、椅子張り地、床張り材、壁張り地、建材表装地、台紙表装地として利用することが出来る。

【符号の説明】

【0041】

11:緩衝性起毛経編地試験片

12:短円柱

13:共通接触平面

14:折れ皺発生最小曲率半径測定器

50:緩衝性起毛経編地

51:経編布帛

52:起毛層

53:接着性樹脂

【特許請求の範囲】

【請求項1】

(イ) コース密度とウエール密度との積として示される編目密度が800〜2000個/(25.4mm)2 の経編布帛によって構成され、

その経編布帛の片面に起毛された起毛層が形成されており、

(ロ) 経編布帛全体の目付けが200〜500g/m2 であり、

(ハ) 総厚みが1.5〜6.0mmであり、

(ニ) 経編布帛全体の嵩密度が0.05〜0.2g/cm3 であり、

(ホ) 起毛層の嵩密度が0.03g/cm3 以下であって経編布帛全体の嵩密度よりも小さく、

(ヘ) 起毛層の起毛毛羽繊維デシテックス換算密度が100,000dtex/(25.4mm)2 以上,500,000dtex/(25.4mm)2 以下であり、

(ト) その接着性樹脂によって隣り合う起毛毛羽の先端間が連結されている緩衝性起毛経編地。

【請求項2】

(チ) 起毛層に付着量が10〜180g/m2 となる接着性樹脂が付与されており、

(リ) それぞれ編成方向および編幅方向に円筒形に湾曲されて緩衝性起毛経編地に折れ皺が発生する湾曲の測定される最小曲率半径Rが、編成方向と編幅方向の何れの方向においても30mm以下であり、

(ヌ) JIS−K−6400−2D法による硬さが60〜200Nである前掲請求項1に記載の緩衝性起毛経編地。

【請求項3】

起毛層に表裏する経編布帛の編目面を構成している編目層表面に達することなく、接着性樹脂が起毛層に付与されている前掲請求項1と2の何れかに記載の緩衝性起毛経編地。

【請求項1】

(イ) コース密度とウエール密度との積として示される編目密度が800〜2000個/(25.4mm)2 の経編布帛によって構成され、

その経編布帛の片面に起毛された起毛層が形成されており、

(ロ) 経編布帛全体の目付けが200〜500g/m2 であり、

(ハ) 総厚みが1.5〜6.0mmであり、

(ニ) 経編布帛全体の嵩密度が0.05〜0.2g/cm3 であり、

(ホ) 起毛層の嵩密度が0.03g/cm3 以下であって経編布帛全体の嵩密度よりも小さく、

(ヘ) 起毛層の起毛毛羽繊維デシテックス換算密度が100,000dtex/(25.4mm)2 以上,500,000dtex/(25.4mm)2 以下であり、

(ト) その接着性樹脂によって隣り合う起毛毛羽の先端間が連結されている緩衝性起毛経編地。

【請求項2】

(チ) 起毛層に付着量が10〜180g/m2 となる接着性樹脂が付与されており、

(リ) それぞれ編成方向および編幅方向に円筒形に湾曲されて緩衝性起毛経編地に折れ皺が発生する湾曲の測定される最小曲率半径Rが、編成方向と編幅方向の何れの方向においても30mm以下であり、

(ヌ) JIS−K−6400−2D法による硬さが60〜200Nである前掲請求項1に記載の緩衝性起毛経編地。

【請求項3】

起毛層に表裏する経編布帛の編目面を構成している編目層表面に達することなく、接着性樹脂が起毛層に付与されている前掲請求項1と2の何れかに記載の緩衝性起毛経編地。

【図1】

【図2】

【図2】

【公開番号】特開2012−1861(P2012−1861A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−140027(P2010−140027)

【出願日】平成22年6月19日(2010.6.19)

【出願人】(510045438)TBカワシマ株式会社 (16)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月19日(2010.6.19)

【出願人】(510045438)TBカワシマ株式会社 (16)

【Fターム(参考)】

[ Back to top ]