緩衝材付き床材とその製造方法

【課題】緩衝材付き床材50において、床基材60と緩衝材70との分別作業を更に容易にし、かつ分別後に床基材60側に残存する緩衝材70の残滓も一層少なくする。

【解決手段】裏面に接着剤31を部分的に塗布した床基材60に対して、エンボス加工による凹凸を裏面に形成した緩衝材70を接着積層する。そのときに、緩衝材70の凸所領域71には接着剤31が内部に浸透した状態33が形成され、凹所領域72には接着剤31の溜まり34が形成されるように、床基材60に対して緩衝材70を圧接する。

【解決手段】裏面に接着剤31を部分的に塗布した床基材60に対して、エンボス加工による凹凸を裏面に形成した緩衝材70を接着積層する。そのときに、緩衝材70の凸所領域71には接着剤31が内部に浸透した状態33が形成され、凹所領域72には接着剤31の溜まり34が形成されるように、床基材60に対して緩衝材70を圧接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、緩衝材付き床材とその製造方法に関する。

【背景技術】

【0002】

合板やMDFのような木質繊維板を床基材とし、その裏面に、不織布や合成樹脂発泡体のように基材と異なる材料からなる緩衝材を接着積層した構成を備える緩衝材付き床材は知られている。このような緩衝材付き床材は、遮音性あるいは防音性に優れており、フローリング材として広く用いられている。

【0003】

また、接着剤が緩衝材内に深く浸透して緩衝材の持つ緩衝機能を低下させることを回避するために、床基材と緩衝材とを部分接着することが提案されている(特許文献1,2など参照)。また、そのような緩衝材付き床材において、特許文献3には、必要なときに容易に床基材と緩衝材とに分離することができるように、床基材と緩衝材とを部分接着することも提案されている。

【特許文献1】特開平10−18564号公報

【特許文献2】特開2000−274064号公報

【特許文献3】特開平9−203195号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記した各特許文献に記載の緩衝材付き床材は、いずれも床基材と緩衝材とが部分接着されており、両者を全面接着したものと比較して、床基材と緩衝材とを分離する作業は容易となる。しかし、いずれのものも、床基材裏面と緩衝材とが接着剤により接着積層している領域において、緩衝材表面は平坦面となっており、接着領域での両者間の接着力はほぼ等しい。

【0005】

産業廃棄物としての量を少なくするため、フローリングのリフォーム時などに出てくる使用済みの緩衝材付き床材を廃棄するとき、あるいはフローリングの施工現場等で端材となった床材を処理するとき等に、異種材料である床基材と緩衝材とを容易かつ確実に分離して回収することが求められている。しかし、前記のように、従来の緩衝材付き床材では、部分接着とはいっても、接着領域での床基材と緩衝材との間の接着力はほぼ等しくなっており、両者を剥離するのは必ずしも容易でない。また、緩衝材を剥離した後に、床基材側に残存する緩衝材の残滓量も多くなる。そのようなことから、床基材と緩衝材と間の部分接着の態様について、更なる改良が求められている。

【0006】

本発明は、上記の事情に鑑みてなされたものであり、緩衝材付き床材において、緩衝材と床基材との部分接着の態様を更に改良することにより、両者の分別作業を更に容易にし、かつ分別後に床基材側に残存する緩衝材残滓も一層少なくすることのできる、緩衝材付き床材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明による緩衝材付き床材は、部分的に接着剤が塗布された床基材の裏面全面に、該接着剤を介して緩衝材が積層されている構成を少なくとも備える緩衝材付き床材であって、緩衝材として少なくとも床基材裏面に面する側にエンボス加工による凹凸を形成した緩衝材が用いられ、該緩衝材が、その凸所領域の少なくとも一部には接着剤が内部に浸透した状態が形成され、凹所領域の少なくとも一部には接着剤の溜まりが形成されるようにして、床基材裏面に接着積層されていることを特徴とする。

【0008】

また、本発明による緩衝材付き床材の製造方法は、床基材の裏面に接着剤を部分的に塗布した後、緩衝材を接着積層して緩衝材付き床材を製造する方法において、

緩衝材として少なくとも床基材裏面に面する側にエンボス加工による凹凸が形成されたものを用い、該緩衝材を、その凸所領域の少なくとも一部には接着剤が内部に浸透した状態が形成され、凹所領域の少なくとも一部には接着剤の溜まりが形成されるように押圧力を調整して、床基材裏面に接着積層することを特徴とする。

【0009】

本発明によれば、製造時に、接着剤が部分的に塗布された床基材の裏面に、エンボス加工によって表面に凹凸が形成された緩衝材を所要の力で圧接する。それにより、緩衝材の凸所領域は凹所領域に比較してより強く床基材裏面に押し付けられて変形する。しかし、凹所領域はわずかにしか押し付けられず変形も少ない。場合によっては、凹所領域の最深部近傍はまったく圧接されず、変形も生じない。

【0010】

そのために、床基材の裏面にほぼ等しい厚さで塗布されている接着剤のうち、前記凸所領域が押し付けられる部分では、接着剤の一部が、緩衝材の凸所部分の先端およびその近傍から内部に侵入(含浸)し、接着剤の硬化後、それが含浸した接着剤がアンカー効果を発揮して高い接着力が形成される。

【0011】

接着剤の一部は、緩衝材の凸所領域に侵入(含浸)することなく、凸所領域の斜面に沿って隣接する凹所領域に移動する。そして、凹所領域の少なくとも一部に、既に存在している接着剤と共に接着剤溜まりを形成する。接着剤溜まり内の接着剤はアンカー効果を奏することはないので、比較して接着力は弱くなり、剥離しやすい領域となる。

【0012】

すなわち、一様に接着剤が塗布されている領域であっても、接着力の大きい部分と比較して小さい部分とが生じる。それにより、緩衝材を必要時に床基材から分離するときに、その剥離作業はきわめて容易となり、同時に、剥離後に床基材側に残存する緩衝材の残滓量も少なくすることができる。そのために、資源(床基材と緩衝材)の分別回収は一層容易かつ確実となる。

【0013】

本発明において、接着剤が緩衝材内部に入り込んでアンカー効果を奏するようになる面積は、緩衝材を床基材裏面に接着積層するときの圧接力に実質的に比例する。製造しようとする緩衝材付き床材に求められる床基材に対する緩衝材の接着力の大きさに応じて、実験的に最適値を求めるようにする。大きな圧接力の場合には、凹所領域の一部にも接着剤が浸透する場合があり、小さな圧接力の場合には、凹所領域の頂部近傍に空所が残される場合もある。

【0014】

なお、床基材裏面への接着剤の塗布面積に特に制限はないが、床基材の裏面面積の20〜80%程度であることが実際的であり、80%を超える場合には、本発明による場合でも十分な剥離容易性が得られない。また、20%よりも少ない面積では、緩衝材の接着強度が不足し、施工時に床基材を部分カットした場合に緩衝材が端部から剥がれやすくなり、施工性(作業性)が悪化する。床基材への接着剤の塗布領域あるいは塗布形状に特に制限はないが、少ない接着剤塗布面積で安定した接着状態が得られるように、間隔をおいて複数本の線状に接着剤を塗布することが望ましく、より好ましくは、床基材の周辺には接着剤が配されるようにして、塗布することが望ましい。

【0015】

本発明による緩衝材付き床材において、床基材には、従来の緩衝材付き床材で用いられている床基材を任意に用いることができる。合板が一般的であるが、MDFなどの木質繊維板を含む加工木質材であってもよい。床基材の表面には銘木単板のような化粧が施されていてもよい。床基材は矩形状であってもよく、雁木状であってもよい。複数本の長尺状の単位床基材を接着剤により雁木状に一体化したものでもよい。いずれの場合も、周囲にさねが形成されていてもよい。

【0016】

また、緩衝材も従来の緩衝材付き床材で用いられている緩衝材を任意に用いることができる。特に限定はされないが、例として、不織布や合成樹脂発泡体が挙げられる。合成樹脂発泡体の場合、連続気泡のものでも独立気泡のものでもよいが、連続気泡のものは接着剤が連続気泡を通して緩衝材の内部に過度に入り込んで緩衝機能を阻害する恐れがあるので、独立気泡のものがより好ましい。独立気泡の場合は、緩衝材を床基材に圧接するときに所要に破泡して、接着剤の進入路が形成される。

【発明の効果】

【0017】

本発明によれば、部分的に接着剤を塗布して緩衝材を接着積層して得られる緩衝材付き床材において、種類の異なる床基材と緩衝材との分別回収作業を、一層容易かつ確実に行うことを可能とする。

【発明を実施するための最良の形態】

【0018】

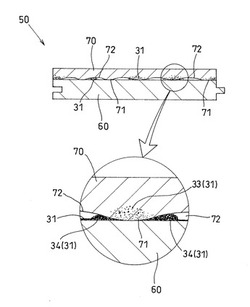

以下、図面を参照しながら本発明を実施の形態に基づき説明する。図1は本発明による緩衝材付き床材の一例を示す断面図であり、図2はその製造途中の状態を説明する図である。図3および図4は緩衝材付き床材の床基材に接着剤を部分的に塗布するのに好適に用いられるスプレッダーの一例とその使用状態を説明する図である。

【0019】

図1および図2に示すように、緩衝材付き床材50は、床基材60と、床基材60の裏面に接着剤31により接着積層された緩衝材70とからなる。床基材60は矩形状あるいは雁木状のものであり、例えば合板やMDFなどで構成される。床基材60の裏面には部分的(例えば、裏面全面積の20〜80%の範囲)に接着剤31がほぼ一定の厚さで塗布される。この例では、床基材60の長手方向に所定の間隔をおいて筋状に接着剤31・・が塗布されている。

【0020】

緩衝材70は、例えば独立気泡を持つ樹脂発泡体であり、少なくとも一方の面にはエンボス加工が施され、多数の凸所領域71と多数の凹所領域72とからなる凹凸が形成されている。

【0021】

製造に際し、図2に示すように、床基材60の接着剤塗布面(裏面)に対し緩衝材70の前記凹凸加工面を対向させた姿勢とし、両者を圧接する。圧接により、緩衝材70の前記凸所領域71が最初に床基材60の裏面に接触し、独立気泡を破壊しながら次第に変形する。その過程で、図1に示すように、多数の凸所領域71のうち、床基材60の裏面に筋状に塗布された接着剤31に面している凸所領域71では、その少なくとも一部に接着剤31の一部33が含浸する。また、接着剤31の一部は、凸所領域71の斜面に沿って凹所領域72側に移動し、そこに接着剤溜まり34を形成する。凸所領域71に含浸した接着剤31は硬化した時点でいわゆるアンカー効果を奏するようになり、強い接着力を発揮する。

【0022】

圧接距離を制御することにより、緩衝材70の凹所領域72のすべてが床基材60の裏面に接する状態にもなり、凹所領域72の一部(最深部近傍)が床基材60の裏面には接しない状態にもなる。前者の場合には、一旦接着剤溜まり34を形成した接着剤が床基材側に含浸することも起こり得るが、含浸量は凸部領域71の頂部領域と比較して少ない。後者の場合には、床基材60と接していない凹所領域72の部分は、実質的に床基材60と接着していないか、接着しているとしても接着力はきわめて弱い。そのために、接着剤31が塗布されている領域であっても、床基材60と緩衝材70との間の接着力に、強弱が生じる。

【0023】

接着剤31が塗布されていない領域に圧接される凸所領域71も、所要に変形した状態となるが、床基材60とは非接着状態下に置かれる。そのために、全体として、緩衝材70は床基材60に部分接着された状態となる。

【0024】

上記のようであり、本発明による緩衝材付き床材50では、必要なときに床基材60と緩衝材70とを容易に分離することができると共に、分別後に床基材60側に残存する緩衝材70の残滓も少なくすることができる。

【0025】

床基材60の裏面に、図示のもののように所定間隔をおいて筋状に接着剤31・・を塗布する方法は任意であり、適宜の手法で行えばよいが、以下に説明するスプレッダーAを用いることにより、それを容易に行うことができる。

【0026】

図3はスプレッダーAが緩衝材付き床材50を構成する床基材60に接着剤31を塗布している状態を示す側面図であり、図4はそれを上から見て示している。

【0027】

この例において、スプレッダーAは、コーティングロール10とそれに対向するドクターロール20とを備え、コーティングロール10とドクターロール20とが対向している位置の上方には接着剤用のホッパー30が位置している。コーティングロール10とドクターロール20とは互いのロール表面にごくわずかな距離を保つようにして平行に配置されており、図示しない駆動装置により矢印方向の回転が与えられる。

【0028】

ホッパー30内には液状の接着剤31が貯留され、接着剤31はコーティングロール10とドクターロール20とが対向する領域に流下する。流下した接着剤31は、2つのロールの回転につれて、コーティングロール10とドクターロール20との間の間隙に規制された厚みでロール表面にコーティングされ、ロールの回転方向に移送される。

【0029】

スプレッダーAの下方には被塗布部材である前記した床基材60を支持しかつ送るための送りローラ1・・が位置しており、接着剤塗布に際して、床基材60は接着剤を塗布すべき面(裏面)をコーティングロール10側にして、送りローラ1上を矢印P方向に送られる。送りの過程で、床基材60の裏面はコーティングロール10のロール面に接触し、コーティングロール10のロール表面にコーティングされた状態で送られてくる接着剤31が、床基材60の裏面側に転写塗布される。

【0030】

上記のスプレッダーAにおいて、コーティングロール10は、一部に半径がコーティングロール10の半径よりも小さくされた小径領域11を有しており、一方、ドクターロール20は、コーティングロール10の小径領域11に対向する部分に、半径がドクターロール20の半径よりも長さだけ大きくされた大径領域21を有している。図示の例では、コーティングロール10には前記小径領域11が4個形成されており、その間には、幅の狭いロール表面領域12が3個存在している。ドクターロール20には、コーティングロール10の4個の小径領域11に対向する部分に、前記大径領域21が4個形成されており、その間には、幅の狭いロール表面領域22が3個存在している。

【0031】

コーティングロール10とドクターロール20とを軸心線X1,X2を平行にして接近させると、小径領域11と大径領域21とは互いに入り込んだ状態となり、最も接近した位置では、その領域も含めて、ロール表面に軸心線X1,X2に平行な1つの線接触領域が形成される。軸心線X1,X2の間隔をわずかに広げると、広げた距離だけの隙間がコーティングロール10とドクターロール20との間に形成され、その隙間を通して接着剤31はロール回転方向の下流側に移動する。移動した接着剤31はコーティングロール10およびドクターロール20のロール表面にコーティングされた状態で回転方向にさらに送られる。

【0032】

上記の構成であるコーティングロール10とドクターロール20を持つ上記のスプレッダーAでは、被塗布物である床基材60の裏面には、コーティングロール10の前記した小径領域11は接触しない。そのために、図4に示すように、床基材60の裏面にはロール表面の小径領域11を除いた部分にコーティングされた接着剤31だけが転写塗布される。この例では、3個の幅の狭いロール表面領域12にコーティングされた接着剤31と、その両側のロール表面領域13にコーティングされた接着剤31の一部のみが転写塗布され、容易に接着剤31が部分塗布された床基材60を得ることができる。

【0033】

上記のようにして線状に接着剤が部分的に塗布された床基材60に対して、図2に示したようにして緩衝材70を対向させ、適宜の手段により両者を圧接(圧着)することにより、本発明による緩衝材付き床材50を得ることができる。

【図面の簡単な説明】

【0034】

【図1】本発明による緩衝材付き床材の一例を示す断面図。

【図2】図1に示す緩衝材付き床材の製造途中の状態を説明する図。

【図3】スプレッダーを用いて床基材に接着剤を塗布している状態を示す側面図。

【図4】図3の状態を上から見て示す図。

【符号の説明】

【0035】

50…緩衝材付き床材、60…床基材、70…緩衝材、71…凸所領域、72…凹所領域、31…接着剤、33…凸所領域に含浸した接着剤、34…接着剤溜まり、A…スプレッダー、X1,X2…各ロールの軸心線、10…コーティングロール、11…小径領域、14…コーティングロールロール表面と小径領域との接続面、20…ドクターロール、21…大径領域、22…幅の狭いロール表面領域、24…ドクターロールのロール表面と大径領域との接続面、30…接着剤用のホッパー

【技術分野】

【0001】

本発明は、緩衝材付き床材とその製造方法に関する。

【背景技術】

【0002】

合板やMDFのような木質繊維板を床基材とし、その裏面に、不織布や合成樹脂発泡体のように基材と異なる材料からなる緩衝材を接着積層した構成を備える緩衝材付き床材は知られている。このような緩衝材付き床材は、遮音性あるいは防音性に優れており、フローリング材として広く用いられている。

【0003】

また、接着剤が緩衝材内に深く浸透して緩衝材の持つ緩衝機能を低下させることを回避するために、床基材と緩衝材とを部分接着することが提案されている(特許文献1,2など参照)。また、そのような緩衝材付き床材において、特許文献3には、必要なときに容易に床基材と緩衝材とに分離することができるように、床基材と緩衝材とを部分接着することも提案されている。

【特許文献1】特開平10−18564号公報

【特許文献2】特開2000−274064号公報

【特許文献3】特開平9−203195号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記した各特許文献に記載の緩衝材付き床材は、いずれも床基材と緩衝材とが部分接着されており、両者を全面接着したものと比較して、床基材と緩衝材とを分離する作業は容易となる。しかし、いずれのものも、床基材裏面と緩衝材とが接着剤により接着積層している領域において、緩衝材表面は平坦面となっており、接着領域での両者間の接着力はほぼ等しい。

【0005】

産業廃棄物としての量を少なくするため、フローリングのリフォーム時などに出てくる使用済みの緩衝材付き床材を廃棄するとき、あるいはフローリングの施工現場等で端材となった床材を処理するとき等に、異種材料である床基材と緩衝材とを容易かつ確実に分離して回収することが求められている。しかし、前記のように、従来の緩衝材付き床材では、部分接着とはいっても、接着領域での床基材と緩衝材との間の接着力はほぼ等しくなっており、両者を剥離するのは必ずしも容易でない。また、緩衝材を剥離した後に、床基材側に残存する緩衝材の残滓量も多くなる。そのようなことから、床基材と緩衝材と間の部分接着の態様について、更なる改良が求められている。

【0006】

本発明は、上記の事情に鑑みてなされたものであり、緩衝材付き床材において、緩衝材と床基材との部分接着の態様を更に改良することにより、両者の分別作業を更に容易にし、かつ分別後に床基材側に残存する緩衝材残滓も一層少なくすることのできる、緩衝材付き床材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明による緩衝材付き床材は、部分的に接着剤が塗布された床基材の裏面全面に、該接着剤を介して緩衝材が積層されている構成を少なくとも備える緩衝材付き床材であって、緩衝材として少なくとも床基材裏面に面する側にエンボス加工による凹凸を形成した緩衝材が用いられ、該緩衝材が、その凸所領域の少なくとも一部には接着剤が内部に浸透した状態が形成され、凹所領域の少なくとも一部には接着剤の溜まりが形成されるようにして、床基材裏面に接着積層されていることを特徴とする。

【0008】

また、本発明による緩衝材付き床材の製造方法は、床基材の裏面に接着剤を部分的に塗布した後、緩衝材を接着積層して緩衝材付き床材を製造する方法において、

緩衝材として少なくとも床基材裏面に面する側にエンボス加工による凹凸が形成されたものを用い、該緩衝材を、その凸所領域の少なくとも一部には接着剤が内部に浸透した状態が形成され、凹所領域の少なくとも一部には接着剤の溜まりが形成されるように押圧力を調整して、床基材裏面に接着積層することを特徴とする。

【0009】

本発明によれば、製造時に、接着剤が部分的に塗布された床基材の裏面に、エンボス加工によって表面に凹凸が形成された緩衝材を所要の力で圧接する。それにより、緩衝材の凸所領域は凹所領域に比較してより強く床基材裏面に押し付けられて変形する。しかし、凹所領域はわずかにしか押し付けられず変形も少ない。場合によっては、凹所領域の最深部近傍はまったく圧接されず、変形も生じない。

【0010】

そのために、床基材の裏面にほぼ等しい厚さで塗布されている接着剤のうち、前記凸所領域が押し付けられる部分では、接着剤の一部が、緩衝材の凸所部分の先端およびその近傍から内部に侵入(含浸)し、接着剤の硬化後、それが含浸した接着剤がアンカー効果を発揮して高い接着力が形成される。

【0011】

接着剤の一部は、緩衝材の凸所領域に侵入(含浸)することなく、凸所領域の斜面に沿って隣接する凹所領域に移動する。そして、凹所領域の少なくとも一部に、既に存在している接着剤と共に接着剤溜まりを形成する。接着剤溜まり内の接着剤はアンカー効果を奏することはないので、比較して接着力は弱くなり、剥離しやすい領域となる。

【0012】

すなわち、一様に接着剤が塗布されている領域であっても、接着力の大きい部分と比較して小さい部分とが生じる。それにより、緩衝材を必要時に床基材から分離するときに、その剥離作業はきわめて容易となり、同時に、剥離後に床基材側に残存する緩衝材の残滓量も少なくすることができる。そのために、資源(床基材と緩衝材)の分別回収は一層容易かつ確実となる。

【0013】

本発明において、接着剤が緩衝材内部に入り込んでアンカー効果を奏するようになる面積は、緩衝材を床基材裏面に接着積層するときの圧接力に実質的に比例する。製造しようとする緩衝材付き床材に求められる床基材に対する緩衝材の接着力の大きさに応じて、実験的に最適値を求めるようにする。大きな圧接力の場合には、凹所領域の一部にも接着剤が浸透する場合があり、小さな圧接力の場合には、凹所領域の頂部近傍に空所が残される場合もある。

【0014】

なお、床基材裏面への接着剤の塗布面積に特に制限はないが、床基材の裏面面積の20〜80%程度であることが実際的であり、80%を超える場合には、本発明による場合でも十分な剥離容易性が得られない。また、20%よりも少ない面積では、緩衝材の接着強度が不足し、施工時に床基材を部分カットした場合に緩衝材が端部から剥がれやすくなり、施工性(作業性)が悪化する。床基材への接着剤の塗布領域あるいは塗布形状に特に制限はないが、少ない接着剤塗布面積で安定した接着状態が得られるように、間隔をおいて複数本の線状に接着剤を塗布することが望ましく、より好ましくは、床基材の周辺には接着剤が配されるようにして、塗布することが望ましい。

【0015】

本発明による緩衝材付き床材において、床基材には、従来の緩衝材付き床材で用いられている床基材を任意に用いることができる。合板が一般的であるが、MDFなどの木質繊維板を含む加工木質材であってもよい。床基材の表面には銘木単板のような化粧が施されていてもよい。床基材は矩形状であってもよく、雁木状であってもよい。複数本の長尺状の単位床基材を接着剤により雁木状に一体化したものでもよい。いずれの場合も、周囲にさねが形成されていてもよい。

【0016】

また、緩衝材も従来の緩衝材付き床材で用いられている緩衝材を任意に用いることができる。特に限定はされないが、例として、不織布や合成樹脂発泡体が挙げられる。合成樹脂発泡体の場合、連続気泡のものでも独立気泡のものでもよいが、連続気泡のものは接着剤が連続気泡を通して緩衝材の内部に過度に入り込んで緩衝機能を阻害する恐れがあるので、独立気泡のものがより好ましい。独立気泡の場合は、緩衝材を床基材に圧接するときに所要に破泡して、接着剤の進入路が形成される。

【発明の効果】

【0017】

本発明によれば、部分的に接着剤を塗布して緩衝材を接着積層して得られる緩衝材付き床材において、種類の異なる床基材と緩衝材との分別回収作業を、一層容易かつ確実に行うことを可能とする。

【発明を実施するための最良の形態】

【0018】

以下、図面を参照しながら本発明を実施の形態に基づき説明する。図1は本発明による緩衝材付き床材の一例を示す断面図であり、図2はその製造途中の状態を説明する図である。図3および図4は緩衝材付き床材の床基材に接着剤を部分的に塗布するのに好適に用いられるスプレッダーの一例とその使用状態を説明する図である。

【0019】

図1および図2に示すように、緩衝材付き床材50は、床基材60と、床基材60の裏面に接着剤31により接着積層された緩衝材70とからなる。床基材60は矩形状あるいは雁木状のものであり、例えば合板やMDFなどで構成される。床基材60の裏面には部分的(例えば、裏面全面積の20〜80%の範囲)に接着剤31がほぼ一定の厚さで塗布される。この例では、床基材60の長手方向に所定の間隔をおいて筋状に接着剤31・・が塗布されている。

【0020】

緩衝材70は、例えば独立気泡を持つ樹脂発泡体であり、少なくとも一方の面にはエンボス加工が施され、多数の凸所領域71と多数の凹所領域72とからなる凹凸が形成されている。

【0021】

製造に際し、図2に示すように、床基材60の接着剤塗布面(裏面)に対し緩衝材70の前記凹凸加工面を対向させた姿勢とし、両者を圧接する。圧接により、緩衝材70の前記凸所領域71が最初に床基材60の裏面に接触し、独立気泡を破壊しながら次第に変形する。その過程で、図1に示すように、多数の凸所領域71のうち、床基材60の裏面に筋状に塗布された接着剤31に面している凸所領域71では、その少なくとも一部に接着剤31の一部33が含浸する。また、接着剤31の一部は、凸所領域71の斜面に沿って凹所領域72側に移動し、そこに接着剤溜まり34を形成する。凸所領域71に含浸した接着剤31は硬化した時点でいわゆるアンカー効果を奏するようになり、強い接着力を発揮する。

【0022】

圧接距離を制御することにより、緩衝材70の凹所領域72のすべてが床基材60の裏面に接する状態にもなり、凹所領域72の一部(最深部近傍)が床基材60の裏面には接しない状態にもなる。前者の場合には、一旦接着剤溜まり34を形成した接着剤が床基材側に含浸することも起こり得るが、含浸量は凸部領域71の頂部領域と比較して少ない。後者の場合には、床基材60と接していない凹所領域72の部分は、実質的に床基材60と接着していないか、接着しているとしても接着力はきわめて弱い。そのために、接着剤31が塗布されている領域であっても、床基材60と緩衝材70との間の接着力に、強弱が生じる。

【0023】

接着剤31が塗布されていない領域に圧接される凸所領域71も、所要に変形した状態となるが、床基材60とは非接着状態下に置かれる。そのために、全体として、緩衝材70は床基材60に部分接着された状態となる。

【0024】

上記のようであり、本発明による緩衝材付き床材50では、必要なときに床基材60と緩衝材70とを容易に分離することができると共に、分別後に床基材60側に残存する緩衝材70の残滓も少なくすることができる。

【0025】

床基材60の裏面に、図示のもののように所定間隔をおいて筋状に接着剤31・・を塗布する方法は任意であり、適宜の手法で行えばよいが、以下に説明するスプレッダーAを用いることにより、それを容易に行うことができる。

【0026】

図3はスプレッダーAが緩衝材付き床材50を構成する床基材60に接着剤31を塗布している状態を示す側面図であり、図4はそれを上から見て示している。

【0027】

この例において、スプレッダーAは、コーティングロール10とそれに対向するドクターロール20とを備え、コーティングロール10とドクターロール20とが対向している位置の上方には接着剤用のホッパー30が位置している。コーティングロール10とドクターロール20とは互いのロール表面にごくわずかな距離を保つようにして平行に配置されており、図示しない駆動装置により矢印方向の回転が与えられる。

【0028】

ホッパー30内には液状の接着剤31が貯留され、接着剤31はコーティングロール10とドクターロール20とが対向する領域に流下する。流下した接着剤31は、2つのロールの回転につれて、コーティングロール10とドクターロール20との間の間隙に規制された厚みでロール表面にコーティングされ、ロールの回転方向に移送される。

【0029】

スプレッダーAの下方には被塗布部材である前記した床基材60を支持しかつ送るための送りローラ1・・が位置しており、接着剤塗布に際して、床基材60は接着剤を塗布すべき面(裏面)をコーティングロール10側にして、送りローラ1上を矢印P方向に送られる。送りの過程で、床基材60の裏面はコーティングロール10のロール面に接触し、コーティングロール10のロール表面にコーティングされた状態で送られてくる接着剤31が、床基材60の裏面側に転写塗布される。

【0030】

上記のスプレッダーAにおいて、コーティングロール10は、一部に半径がコーティングロール10の半径よりも小さくされた小径領域11を有しており、一方、ドクターロール20は、コーティングロール10の小径領域11に対向する部分に、半径がドクターロール20の半径よりも長さだけ大きくされた大径領域21を有している。図示の例では、コーティングロール10には前記小径領域11が4個形成されており、その間には、幅の狭いロール表面領域12が3個存在している。ドクターロール20には、コーティングロール10の4個の小径領域11に対向する部分に、前記大径領域21が4個形成されており、その間には、幅の狭いロール表面領域22が3個存在している。

【0031】

コーティングロール10とドクターロール20とを軸心線X1,X2を平行にして接近させると、小径領域11と大径領域21とは互いに入り込んだ状態となり、最も接近した位置では、その領域も含めて、ロール表面に軸心線X1,X2に平行な1つの線接触領域が形成される。軸心線X1,X2の間隔をわずかに広げると、広げた距離だけの隙間がコーティングロール10とドクターロール20との間に形成され、その隙間を通して接着剤31はロール回転方向の下流側に移動する。移動した接着剤31はコーティングロール10およびドクターロール20のロール表面にコーティングされた状態で回転方向にさらに送られる。

【0032】

上記の構成であるコーティングロール10とドクターロール20を持つ上記のスプレッダーAでは、被塗布物である床基材60の裏面には、コーティングロール10の前記した小径領域11は接触しない。そのために、図4に示すように、床基材60の裏面にはロール表面の小径領域11を除いた部分にコーティングされた接着剤31だけが転写塗布される。この例では、3個の幅の狭いロール表面領域12にコーティングされた接着剤31と、その両側のロール表面領域13にコーティングされた接着剤31の一部のみが転写塗布され、容易に接着剤31が部分塗布された床基材60を得ることができる。

【0033】

上記のようにして線状に接着剤が部分的に塗布された床基材60に対して、図2に示したようにして緩衝材70を対向させ、適宜の手段により両者を圧接(圧着)することにより、本発明による緩衝材付き床材50を得ることができる。

【図面の簡単な説明】

【0034】

【図1】本発明による緩衝材付き床材の一例を示す断面図。

【図2】図1に示す緩衝材付き床材の製造途中の状態を説明する図。

【図3】スプレッダーを用いて床基材に接着剤を塗布している状態を示す側面図。

【図4】図3の状態を上から見て示す図。

【符号の説明】

【0035】

50…緩衝材付き床材、60…床基材、70…緩衝材、71…凸所領域、72…凹所領域、31…接着剤、33…凸所領域に含浸した接着剤、34…接着剤溜まり、A…スプレッダー、X1,X2…各ロールの軸心線、10…コーティングロール、11…小径領域、14…コーティングロールロール表面と小径領域との接続面、20…ドクターロール、21…大径領域、22…幅の狭いロール表面領域、24…ドクターロールのロール表面と大径領域との接続面、30…接着剤用のホッパー

【特許請求の範囲】

【請求項1】

部分的に接着剤が塗布された床基材の裏面全面に、該接着剤を介して緩衝材が積層されている構成を少なくとも備える緩衝材付き床材であって、緩衝材として少なくとも床基材裏面に面する側にエンボス加工による凹凸を形成した緩衝材が用いられ、該緩衝材が、その凸所領域の少なくとも一部には接着剤が内部に浸透した状態が形成され、凹所領域の少なくとも一部には接着剤の溜まりが形成されるようにして、床基材裏面に接着積層されていることを特徴とする緩衝材付き床材。

【請求項2】

接着剤の塗布面積は、床基材の裏面面積の20〜80%の範囲であることを特徴とする請求項1に記載の緩衝材付き床材。

【請求項3】

接着剤は間隔をおいた複数本の線状体として塗布されていることを特徴とする請求項1または2に記載の緩衝材付き床材。

【請求項4】

床基材の裏面に接着剤を部分的に塗布した後、緩衝材を接着積層して緩衝材付き床材を製造する方法において、

緩衝材として少なくとも床基材裏面に面する側にエンボス加工による凹凸が形成されたものを用い、該緩衝材を、その凸所領域の少なくとも一部には接着剤が内部に浸透した状態が形成され、凹所領域の少なくとも一部には接着剤の溜まりが形成されるように押圧力を調整して、床基材裏面に接着積層することを特徴とする緩衝材付き床材の製造方法。

【請求項1】

部分的に接着剤が塗布された床基材の裏面全面に、該接着剤を介して緩衝材が積層されている構成を少なくとも備える緩衝材付き床材であって、緩衝材として少なくとも床基材裏面に面する側にエンボス加工による凹凸を形成した緩衝材が用いられ、該緩衝材が、その凸所領域の少なくとも一部には接着剤が内部に浸透した状態が形成され、凹所領域の少なくとも一部には接着剤の溜まりが形成されるようにして、床基材裏面に接着積層されていることを特徴とする緩衝材付き床材。

【請求項2】

接着剤の塗布面積は、床基材の裏面面積の20〜80%の範囲であることを特徴とする請求項1に記載の緩衝材付き床材。

【請求項3】

接着剤は間隔をおいた複数本の線状体として塗布されていることを特徴とする請求項1または2に記載の緩衝材付き床材。

【請求項4】

床基材の裏面に接着剤を部分的に塗布した後、緩衝材を接着積層して緩衝材付き床材を製造する方法において、

緩衝材として少なくとも床基材裏面に面する側にエンボス加工による凹凸が形成されたものを用い、該緩衝材を、その凸所領域の少なくとも一部には接着剤が内部に浸透した状態が形成され、凹所領域の少なくとも一部には接着剤の溜まりが形成されるように押圧力を調整して、床基材裏面に接着積層することを特徴とする緩衝材付き床材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−92295(P2007−92295A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2005−279421(P2005−279421)

【出願日】平成17年9月27日(2005.9.27)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成17年9月27日(2005.9.27)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]