縦型ルーパー及び縦型ルーパーの操作方法

【課題】連続電気錫めっきラインの出側に設けられた縦型ルーパーにおけるスマッジの発生を防止することができる縦型ルーパー及び縦型ルーパーの操作方法提供する。

【解決手段】

酸洗・めっきタンクの後段に、少なくとも錫層溶融装置と縦型ルーパーが順に配置された連続電気錫めっきラインにおける縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールに向かって上下移動する縦型ルーパーにおいて、前記キャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に位置することを特徴とする縦型ルーパ及び縦型ルーパーの操作方法。

【解決手段】

酸洗・めっきタンクの後段に、少なくとも錫層溶融装置と縦型ルーパーが順に配置された連続電気錫めっきラインにおける縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールに向かって上下移動する縦型ルーパーにおいて、前記キャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に位置することを特徴とする縦型ルーパ及び縦型ルーパーの操作方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸洗・めっきタンクの後段に、少なくとも錫層溶融装置と縦型ルーパー等が順に配置された連続電気錫めっきラインにおける縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールに向かって上下移動することにより鋼板を蓄積・払い出しする縦型ルーパー及び縦型ルーパーの操作方法に関する。

【背景技術】

【0002】

連続電気錫めっきラインの出側には縦型ルーパーが設置されており、操業に応じて鋼板をルーパー内に蓄積もしくは払い出しを行うことにより、ライン出側のカット速度を確保して連続電気錫めっきラインの生産性を確保している。

【0003】

また、連続電気錫めっきラインで製造する錫めっき鋼板は、めっき表面が美麗であり、飲料缶、食料缶等の様々な用途に使用されているが、近年、錫めっき量を低減し、めっき表面に、酸化皮膜の生成、塗膜密着性の低下、耐食性の劣化等を防止するクロム系の化成処理皮膜(クロメート皮膜)を被覆した錫めっき鋼板が多量に使用されている。上記化成処理皮膜を有する錫めっき鋼板においては、ライン走行中に、めっき表面にかすみがかかったような模様が生じることがある。この模様が発生して、本来の美麗な光沢を失っためっき表面には、“スマッジ”と称する酸化錫の粉が付着している。このようなスマッジ発生の直接的原因は、ロールと鋼板表面が擦れることにある。スマッジの発生は、通過する鋼板表面をさらに削ったり、堆積した粉が製品に付着し、粉入缶などの粉と混入する危険性が高くなるため、耐スマッジ性に優れた錫めっき鋼板が求められており、このような鋼板を厳格材と呼ぶ。

【0004】

このスマッジ発生を防止する方法については、従来から種々の提案がなされており、例えば、特開2008−266713号公報(下記特許文献1)には、出側ルーパー通板時の張力分布を適正化する方法が記載されている。

【0005】

しかし、出側ルーパー通板時の張力分布を適正化するだけでは、ルーパ内に設置されたロールを介して鋼板が搬送され、ルーパー内の複数のロールと鋼板表面と接触面は変わらないため、根本的なスマッジ発生の防止方法とはならず、スマッジの発生を十分に防止することができなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−266713号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、前述のような従来技術の問題点を解決し、連続電気錫めっきラインの出側に設けられた縦型ルーパーにおけるスマッジの発生を防止することができる縦型ルーパー及び縦型ルーパーの操作方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

そこで、本発明は、縦型ルーパーの構造及びその使用方法について鋭意検討の結果なされたものであり、その要旨とするところは、特許請求の範囲に記載の通りの下記内容である。

(1)酸洗・めっきタンクの後段に、少なくとも錫層溶融装置と縦型ルーパーが順に配置された連続電気錫めっきラインにおける縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールに向かって上下移動する縦型ルーパーにおいて、前記キャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に位置することを特徴とする縦型ルーパー。

(2)(1)に記載の縦型ルーパーにおいて、前記固定された下ロールのうち、少なくとも鋼板入出側に位置する2個の下ロールの配置位置を、他の下ロールの配置位置よりも下方へ配設することを特徴とする縦型ルーパー。

(3)前記キャリッジに設置されたキャリッジロールを、固定された下ロールよりも下側から上側に移動する際に、鋼板に再接触するロールをライン速度と同期させて駆動し移動させることを特徴とする(1)または(2)に記載の縦型ルーパー。

(4)(1)乃至(3)のいずれか一項に記載の縦型ルーパーの操作方法であって、方法であって、鋼板の出側での切換え時以外の操業時には、前記キャリッジロールを、前記固定された下ロールよりも下側に移動させて下ロールを搬送ロールとして使用し、鋼板の出側での切換え時には、前記キャリッジロールを、前記固定された下ロールよりも上側に移動させて縦型ルーパとして使用することを特徴とする縦型ルーパーの操作方法。

(5)(1)乃至(3)のいずれか一項に記載の縦型ルーパーの操作方法であって、耐スマッジ性が要求されている鋼板を通板する場合は、前記キャリッジロールを、固定された下ロールよりも下側に移動させて搬送ロールとして使用し、耐スマッジ性が要求されていない鋼板を通板する場合は、前記キャリッジロールを、固定された下ロールよりも上側に移動させて縦型ルーパとして使用することを特徴とする縦型ルーパーの操作方法。

【0009】

<作用>

(1)の発明によれば、縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に移動するので、鋼板と接触するロール数を減らすことができ、連続電気錫めっきラインの出側に設けられた縦型ルーパーでのスマッジの発生を防止することができる。

(2)の発明によれば、縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に移動するので、鋼板の接触するロール数を入出の2本のみとすることができ、連続電気錫めっきラインの出側に設けられた縦型ルーパーでのスマッジの発生を防止することができる。

(3)の発明によれば、縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側から上側に移動する際に、鋼板に再接触するロールをモーターとロール軸間にクラッチ機構を設け、ライン速度と同期させて駆動し移動させ、鋼板とロールの接触時における鋼板へのロール疵を最小限に抑制することができる。

(4)、(5)の発明によれば、通常操業時、もしくは、厳格材通板時は、縦型ルーパーのキャリッジに設けられたキャリッジロールが、固定されている下ロールより下側に移動して鋼板をバイパスさせることにより、鋼板と接触するロール数を必要最低限とすることができるので、連続電気錫めっきラインの出側に設けられた縦型ルーパーでのスマッジの発生を防止することができる。

【発明の効果】

【0010】

本発明によれば、縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に移動するので、鋼板と接触するロール数を必要最低限とすることができ、連続電気錫めっきラインの出側に設けられた縦型ルーパーにおけるスマッジの発生を防止することができるうえ、耐スマッジ性の要求度に応じて、縦型ルーパーの使い分けが可能となり、生産性の向上が期待できるなど、産業上有用な著しい効果を奏する。また、ロールとの接触数が減るため、バイパス時にはロールによるベンドロス及びメカロスが通常に比べて少なくなり、ルーパー出側のブライドルロールにて張力を調整し、ルーパー出側における張力を抑制している場合には、モーター負荷が減り省エネ効果も奏する。

【図面の簡単な説明】

【0011】

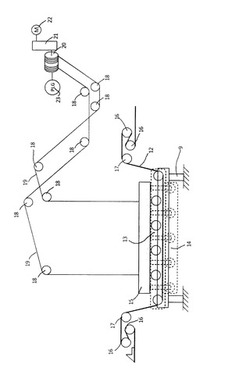

【図1】本発明を適用する連続電気錫めっきラインを例示する図である。

【図2】従来の縦型ルーパーの鋼板を蓄積している状態を例示する図である。

【図3】従来の縦型ルーパーの鋼板を払い出している状態を例示する図である。

【図4】本発明の縦型ルーパーの鋼板を蓄積している状態を例示する図である。

【図5】本発明の縦型ルーパーの鋼板を払い出している状態を例示する図である。

【図6】本発明の縦型ルーパーの鋼板を蓄積している状態を例示する図である。

【図7】本発明の縦型ルーパーの鋼板を払い出している状態を例示する図である。

【発明を実施するための形態】

【0012】

本発明を実施するための形態について、図1〜図7を用いて詳細に説明する。

図1〜図7において、1はペイオフリール、2は入側ルーパー、3はアルカリタンク、4は酸洗・めっきタンク、5は錫層溶融装置、6はクエンチタンク、7は化成処理タンク、8は塗油装置、9は出側ルーパー、10はテンションリール、11は出側シャー、12は鋼板、13は固定下ロール、14はキャリッジロール、15はキャリッジ、16はブライドルロール、17はテンションメーターロール、18はシーブ、19はワイヤーロープ、20はドラム、21は 減速機、22はモーター、23はPLGセンサーを示す。

【0013】

図1は、本発明を適用する連続錫めっきラインを例示する図である。図1に示すように、ペイオフリール1から供給された鋼板12は、入側ルーパー2、アルカリタンク3を介して、酸洗・めっきタンク4に搬送されて錫めっきが施される。錫めっきが施された鋼板12は、錫層溶融装置5、クエンチタンク6、化成処理タンク7、塗油装置8を介して、本発明を適用する出側ルーパー9に搬送された後、出側シャー11により先端をカットされ前コイルの尾端がテンションリール10に巻き取られ、次コイルの先端はもう一つのテンションリール10に巻き取られる。

【0014】

図2、図3は、従来の縦型ルーパーを例示する図であり、図2はキャリッジロール14が上側に移動した状態を示し、図3はキャリッジロール14が下側に移動した状態を示す。

図4〜図7は、本発明の縦型ルーパーを例示する図であり、図4及び図6はキャリッジロール14が上側に移動した状態を示し、図5及び図7はキャリッジロール14が下側に移動した状態を示す。

【0015】

本発明の縦型ルーパー9は、酸洗・めっきタンク4の後段に、少なくとも錫層溶融装置5と縦型ルーパー9が順に配置された連続電気錫めっきラインにおいて、前記縦型ルーパー9のキャリッジ15に設置されたキャリッジロール14が、固定された下ロール13に向かって上下移動することにより鋼板12を蓄積・払い出しする縦型ルーパー9であって、前記キャリッジ15に設置されたキャリッジロール14が、固定された下ロール13よりも下側に移動することを特徴とする。本発明によれば、縦型ルーパー9のキャリッジ15に設置されたキャリッジロール14が、固定された下ロール13よりも下側に移動するので、鋼板12と接触するロール数を必要最低限とすることができ、連続電気錫めっきラインの出側に設けられた縦型ルーパー9におけるスマッジの発生を防止することができる。

【0016】

なお、本発明においては、図5及び図7に示すようにキャリッジロール14の上面が固定された下ロール13の下面よりも、下側に移動する必要があり、また、キャリッジロール14のうち両端のキャリッジロールが、両端以外のロールより下側に設置することにより、両端のキャリッジロール14のみが鋼板12と接触させることができる。

【0017】

また、ライン出側に配置された出側シャー11で鋼板を切断する際に、出側速度を出側シャー11にて切断可能な速度まで緩める必要がある。その際に、ライン中央の速度を緩めず生産性を確保するために、前述の縦型ルーパー9による鋼板12の蓄積が必要になる。そのため、ロールと鋼板表面の接触数が増えてしまいスマッジが発生し易くなる。しかしながら、出側での鋼板の切換え時以外の通常操業時には、縦型ルーパー9を使用する必要は特にない。

【0018】

そこで、本発明の縦型ルーパー9を下記のケース1もしくはケース2およびケース3のように使い分けることが好ましい。

【0019】

<ケース1>一般材の通板時、もしくは、厳格材通板時は、前記図5に示すように、縦型ルーパー9のキャリッジ15におけるキャリッジロール14が固定された下ロール13よりも下側の位置に移動する。これによって、一般材の通板時、もしくは、厳格材通板時は、縦型ルーパー9の固定された下ロール13のみが鋼板12と接触する。

【0020】

<ケース2>前記図7に示すように、固定された下ロール13のうち、少なくとも鋼板入出側に位置する2個の下ロールの配置位置を、他の下ロールの配置位置よりも下方へ配設する場合には縦型ルーパー9の入出に固定された下ロールのみが鋼板12と接触する。

【0021】

<ケース3>板鋼板の出側での切換え時、もしくは、一般材通板時は、前記図4もしくは図6に示すように、縦型ルーパー9内に鋼板12を蓄え、次コイルとして厳格材が通板される場合、厳格材の板先端巻取り終了後は、縦型ルーパー9内の鋼板12を全て払い出し、ケース1もしくはケース2の状態とする。

また、一般材の通板と厳格材との切換えの間にダミー材を通板してケース1およびケース2の状態に整えてから厳格材を通板させることで、厳格材のカット代を減少させることができる。

【0022】

このように、厳格材通板時は、縦型ルーパーのキャリッジ15に設けられたキャリッジロール14が、固定されている下ロール13より下側に移動して鋼板12をバイパスさせることにより、鋼板12と接触するロール数を必要最低限とすることができるので、連続電気錫めっきラインの出側に設けられた縦型ルーパーでのスマッジの発生を防止することができる。

また、一般材の通板時においても、本縦型ルーパの操作方法を使用することで、ルーパ内ロール表面に付着した付着物がロールと鋼板の間に挟まれて発生する傷等も防止することができる。

【0023】

また、縦型ルーパーのキャリッジ15に設置されたキャリッジロール14が、固定された下ロール13よりも下側から上側に移動する際に、キャリッジロールをモーターとロール軸間に設けたクラッチ機構によりライン速度と同期させて駆動させ、キャリッジロールを移動させることで、鋼板12とロールの接触時における鋼板へのロール疵を最小限に抑制することができる。

【0024】

上記の本発明の実施形態により、縦型ルーパーのキャリッジ15に設置されたキャリッジロール14が、固定された下ロール13よりも下側に移動するので、鋼板12と接触するロール数を必要最低限とすることができ、連続電気錫めっきラインの出側に設けられた縦型ルーパーにおけるスマッジの発生を防止することができるうえ、耐スマッジ性の要求度に応じて、縦型ルーパーの使い分けが可能となり、生産性の向上が期待できる。

【符号の説明】

【0025】

1 ペイオフリール

2 入側ルーパー

3 アルカリタンク

4 酸洗・めっきタンク

5 錫層溶融装置

6 クエンチタンク

7 化成処理タンク

8 塗油装置

9 出側ルーパー

10 テンションリール

11 出側シャー

12 鋼板

13 固定下ロール

14 キャリッジロール

15 キャリッジ

16 ブライドルロール

17 テンションメーターロール

18 シーブ

19 ワイヤーロープ

20 ドラム

21 減速機

22 モーター

23 PLGセンサー

【技術分野】

【0001】

本発明は、酸洗・めっきタンクの後段に、少なくとも錫層溶融装置と縦型ルーパー等が順に配置された連続電気錫めっきラインにおける縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールに向かって上下移動することにより鋼板を蓄積・払い出しする縦型ルーパー及び縦型ルーパーの操作方法に関する。

【背景技術】

【0002】

連続電気錫めっきラインの出側には縦型ルーパーが設置されており、操業に応じて鋼板をルーパー内に蓄積もしくは払い出しを行うことにより、ライン出側のカット速度を確保して連続電気錫めっきラインの生産性を確保している。

【0003】

また、連続電気錫めっきラインで製造する錫めっき鋼板は、めっき表面が美麗であり、飲料缶、食料缶等の様々な用途に使用されているが、近年、錫めっき量を低減し、めっき表面に、酸化皮膜の生成、塗膜密着性の低下、耐食性の劣化等を防止するクロム系の化成処理皮膜(クロメート皮膜)を被覆した錫めっき鋼板が多量に使用されている。上記化成処理皮膜を有する錫めっき鋼板においては、ライン走行中に、めっき表面にかすみがかかったような模様が生じることがある。この模様が発生して、本来の美麗な光沢を失っためっき表面には、“スマッジ”と称する酸化錫の粉が付着している。このようなスマッジ発生の直接的原因は、ロールと鋼板表面が擦れることにある。スマッジの発生は、通過する鋼板表面をさらに削ったり、堆積した粉が製品に付着し、粉入缶などの粉と混入する危険性が高くなるため、耐スマッジ性に優れた錫めっき鋼板が求められており、このような鋼板を厳格材と呼ぶ。

【0004】

このスマッジ発生を防止する方法については、従来から種々の提案がなされており、例えば、特開2008−266713号公報(下記特許文献1)には、出側ルーパー通板時の張力分布を適正化する方法が記載されている。

【0005】

しかし、出側ルーパー通板時の張力分布を適正化するだけでは、ルーパ内に設置されたロールを介して鋼板が搬送され、ルーパー内の複数のロールと鋼板表面と接触面は変わらないため、根本的なスマッジ発生の防止方法とはならず、スマッジの発生を十分に防止することができなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−266713号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、前述のような従来技術の問題点を解決し、連続電気錫めっきラインの出側に設けられた縦型ルーパーにおけるスマッジの発生を防止することができる縦型ルーパー及び縦型ルーパーの操作方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

そこで、本発明は、縦型ルーパーの構造及びその使用方法について鋭意検討の結果なされたものであり、その要旨とするところは、特許請求の範囲に記載の通りの下記内容である。

(1)酸洗・めっきタンクの後段に、少なくとも錫層溶融装置と縦型ルーパーが順に配置された連続電気錫めっきラインにおける縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールに向かって上下移動する縦型ルーパーにおいて、前記キャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に位置することを特徴とする縦型ルーパー。

(2)(1)に記載の縦型ルーパーにおいて、前記固定された下ロールのうち、少なくとも鋼板入出側に位置する2個の下ロールの配置位置を、他の下ロールの配置位置よりも下方へ配設することを特徴とする縦型ルーパー。

(3)前記キャリッジに設置されたキャリッジロールを、固定された下ロールよりも下側から上側に移動する際に、鋼板に再接触するロールをライン速度と同期させて駆動し移動させることを特徴とする(1)または(2)に記載の縦型ルーパー。

(4)(1)乃至(3)のいずれか一項に記載の縦型ルーパーの操作方法であって、方法であって、鋼板の出側での切換え時以外の操業時には、前記キャリッジロールを、前記固定された下ロールよりも下側に移動させて下ロールを搬送ロールとして使用し、鋼板の出側での切換え時には、前記キャリッジロールを、前記固定された下ロールよりも上側に移動させて縦型ルーパとして使用することを特徴とする縦型ルーパーの操作方法。

(5)(1)乃至(3)のいずれか一項に記載の縦型ルーパーの操作方法であって、耐スマッジ性が要求されている鋼板を通板する場合は、前記キャリッジロールを、固定された下ロールよりも下側に移動させて搬送ロールとして使用し、耐スマッジ性が要求されていない鋼板を通板する場合は、前記キャリッジロールを、固定された下ロールよりも上側に移動させて縦型ルーパとして使用することを特徴とする縦型ルーパーの操作方法。

【0009】

<作用>

(1)の発明によれば、縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に移動するので、鋼板と接触するロール数を減らすことができ、連続電気錫めっきラインの出側に設けられた縦型ルーパーでのスマッジの発生を防止することができる。

(2)の発明によれば、縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に移動するので、鋼板の接触するロール数を入出の2本のみとすることができ、連続電気錫めっきラインの出側に設けられた縦型ルーパーでのスマッジの発生を防止することができる。

(3)の発明によれば、縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側から上側に移動する際に、鋼板に再接触するロールをモーターとロール軸間にクラッチ機構を設け、ライン速度と同期させて駆動し移動させ、鋼板とロールの接触時における鋼板へのロール疵を最小限に抑制することができる。

(4)、(5)の発明によれば、通常操業時、もしくは、厳格材通板時は、縦型ルーパーのキャリッジに設けられたキャリッジロールが、固定されている下ロールより下側に移動して鋼板をバイパスさせることにより、鋼板と接触するロール数を必要最低限とすることができるので、連続電気錫めっきラインの出側に設けられた縦型ルーパーでのスマッジの発生を防止することができる。

【発明の効果】

【0010】

本発明によれば、縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に移動するので、鋼板と接触するロール数を必要最低限とすることができ、連続電気錫めっきラインの出側に設けられた縦型ルーパーにおけるスマッジの発生を防止することができるうえ、耐スマッジ性の要求度に応じて、縦型ルーパーの使い分けが可能となり、生産性の向上が期待できるなど、産業上有用な著しい効果を奏する。また、ロールとの接触数が減るため、バイパス時にはロールによるベンドロス及びメカロスが通常に比べて少なくなり、ルーパー出側のブライドルロールにて張力を調整し、ルーパー出側における張力を抑制している場合には、モーター負荷が減り省エネ効果も奏する。

【図面の簡単な説明】

【0011】

【図1】本発明を適用する連続電気錫めっきラインを例示する図である。

【図2】従来の縦型ルーパーの鋼板を蓄積している状態を例示する図である。

【図3】従来の縦型ルーパーの鋼板を払い出している状態を例示する図である。

【図4】本発明の縦型ルーパーの鋼板を蓄積している状態を例示する図である。

【図5】本発明の縦型ルーパーの鋼板を払い出している状態を例示する図である。

【図6】本発明の縦型ルーパーの鋼板を蓄積している状態を例示する図である。

【図7】本発明の縦型ルーパーの鋼板を払い出している状態を例示する図である。

【発明を実施するための形態】

【0012】

本発明を実施するための形態について、図1〜図7を用いて詳細に説明する。

図1〜図7において、1はペイオフリール、2は入側ルーパー、3はアルカリタンク、4は酸洗・めっきタンク、5は錫層溶融装置、6はクエンチタンク、7は化成処理タンク、8は塗油装置、9は出側ルーパー、10はテンションリール、11は出側シャー、12は鋼板、13は固定下ロール、14はキャリッジロール、15はキャリッジ、16はブライドルロール、17はテンションメーターロール、18はシーブ、19はワイヤーロープ、20はドラム、21は 減速機、22はモーター、23はPLGセンサーを示す。

【0013】

図1は、本発明を適用する連続錫めっきラインを例示する図である。図1に示すように、ペイオフリール1から供給された鋼板12は、入側ルーパー2、アルカリタンク3を介して、酸洗・めっきタンク4に搬送されて錫めっきが施される。錫めっきが施された鋼板12は、錫層溶融装置5、クエンチタンク6、化成処理タンク7、塗油装置8を介して、本発明を適用する出側ルーパー9に搬送された後、出側シャー11により先端をカットされ前コイルの尾端がテンションリール10に巻き取られ、次コイルの先端はもう一つのテンションリール10に巻き取られる。

【0014】

図2、図3は、従来の縦型ルーパーを例示する図であり、図2はキャリッジロール14が上側に移動した状態を示し、図3はキャリッジロール14が下側に移動した状態を示す。

図4〜図7は、本発明の縦型ルーパーを例示する図であり、図4及び図6はキャリッジロール14が上側に移動した状態を示し、図5及び図7はキャリッジロール14が下側に移動した状態を示す。

【0015】

本発明の縦型ルーパー9は、酸洗・めっきタンク4の後段に、少なくとも錫層溶融装置5と縦型ルーパー9が順に配置された連続電気錫めっきラインにおいて、前記縦型ルーパー9のキャリッジ15に設置されたキャリッジロール14が、固定された下ロール13に向かって上下移動することにより鋼板12を蓄積・払い出しする縦型ルーパー9であって、前記キャリッジ15に設置されたキャリッジロール14が、固定された下ロール13よりも下側に移動することを特徴とする。本発明によれば、縦型ルーパー9のキャリッジ15に設置されたキャリッジロール14が、固定された下ロール13よりも下側に移動するので、鋼板12と接触するロール数を必要最低限とすることができ、連続電気錫めっきラインの出側に設けられた縦型ルーパー9におけるスマッジの発生を防止することができる。

【0016】

なお、本発明においては、図5及び図7に示すようにキャリッジロール14の上面が固定された下ロール13の下面よりも、下側に移動する必要があり、また、キャリッジロール14のうち両端のキャリッジロールが、両端以外のロールより下側に設置することにより、両端のキャリッジロール14のみが鋼板12と接触させることができる。

【0017】

また、ライン出側に配置された出側シャー11で鋼板を切断する際に、出側速度を出側シャー11にて切断可能な速度まで緩める必要がある。その際に、ライン中央の速度を緩めず生産性を確保するために、前述の縦型ルーパー9による鋼板12の蓄積が必要になる。そのため、ロールと鋼板表面の接触数が増えてしまいスマッジが発生し易くなる。しかしながら、出側での鋼板の切換え時以外の通常操業時には、縦型ルーパー9を使用する必要は特にない。

【0018】

そこで、本発明の縦型ルーパー9を下記のケース1もしくはケース2およびケース3のように使い分けることが好ましい。

【0019】

<ケース1>一般材の通板時、もしくは、厳格材通板時は、前記図5に示すように、縦型ルーパー9のキャリッジ15におけるキャリッジロール14が固定された下ロール13よりも下側の位置に移動する。これによって、一般材の通板時、もしくは、厳格材通板時は、縦型ルーパー9の固定された下ロール13のみが鋼板12と接触する。

【0020】

<ケース2>前記図7に示すように、固定された下ロール13のうち、少なくとも鋼板入出側に位置する2個の下ロールの配置位置を、他の下ロールの配置位置よりも下方へ配設する場合には縦型ルーパー9の入出に固定された下ロールのみが鋼板12と接触する。

【0021】

<ケース3>板鋼板の出側での切換え時、もしくは、一般材通板時は、前記図4もしくは図6に示すように、縦型ルーパー9内に鋼板12を蓄え、次コイルとして厳格材が通板される場合、厳格材の板先端巻取り終了後は、縦型ルーパー9内の鋼板12を全て払い出し、ケース1もしくはケース2の状態とする。

また、一般材の通板と厳格材との切換えの間にダミー材を通板してケース1およびケース2の状態に整えてから厳格材を通板させることで、厳格材のカット代を減少させることができる。

【0022】

このように、厳格材通板時は、縦型ルーパーのキャリッジ15に設けられたキャリッジロール14が、固定されている下ロール13より下側に移動して鋼板12をバイパスさせることにより、鋼板12と接触するロール数を必要最低限とすることができるので、連続電気錫めっきラインの出側に設けられた縦型ルーパーでのスマッジの発生を防止することができる。

また、一般材の通板時においても、本縦型ルーパの操作方法を使用することで、ルーパ内ロール表面に付着した付着物がロールと鋼板の間に挟まれて発生する傷等も防止することができる。

【0023】

また、縦型ルーパーのキャリッジ15に設置されたキャリッジロール14が、固定された下ロール13よりも下側から上側に移動する際に、キャリッジロールをモーターとロール軸間に設けたクラッチ機構によりライン速度と同期させて駆動させ、キャリッジロールを移動させることで、鋼板12とロールの接触時における鋼板へのロール疵を最小限に抑制することができる。

【0024】

上記の本発明の実施形態により、縦型ルーパーのキャリッジ15に設置されたキャリッジロール14が、固定された下ロール13よりも下側に移動するので、鋼板12と接触するロール数を必要最低限とすることができ、連続電気錫めっきラインの出側に設けられた縦型ルーパーにおけるスマッジの発生を防止することができるうえ、耐スマッジ性の要求度に応じて、縦型ルーパーの使い分けが可能となり、生産性の向上が期待できる。

【符号の説明】

【0025】

1 ペイオフリール

2 入側ルーパー

3 アルカリタンク

4 酸洗・めっきタンク

5 錫層溶融装置

6 クエンチタンク

7 化成処理タンク

8 塗油装置

9 出側ルーパー

10 テンションリール

11 出側シャー

12 鋼板

13 固定下ロール

14 キャリッジロール

15 キャリッジ

16 ブライドルロール

17 テンションメーターロール

18 シーブ

19 ワイヤーロープ

20 ドラム

21 減速機

22 モーター

23 PLGセンサー

【特許請求の範囲】

【請求項1】

酸洗・めっきタンクの後段に、少なくとも錫層溶融装置と縦型ルーパーが順に配置された連続電気錫めっきラインにおける縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールに向かって上下移動する縦型ルーパーにおいて、前記キャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に位置することを特徴とする縦型ルーパー。

【請求項2】

請求項1に記載の縦型ルーパーにおいて、前記固定された下ロールのうち、少なくとも鋼板入出側に位置する2個の下ロールの配置位置を、他の下ロールの配置位置よりも下方へ配設することを特徴とする縦型ルーパー。

【請求項3】

前記キャリッジに設置されたキャリッジロールを、固定された下ロールよりも下側から上側に移動する際に、鋼板に再接触するロールをライン速度と同期させて駆動し移動させることを特徴とする請求項1乃至請求項2のいずれかに記載の縦型ルーパー。

【請求項4】

請求項1乃至請求項3のいずれか一項に記載の縦型ルーパーの操作方法であって、鋼板の出側での切換え時以外の操業時には、前記キャリッジロールを、前記固定された下ロールよりも下側に移動させて下ロールを搬送ロールとして使用し、鋼板の出側での切換え時には、前記キャリッジロールを、前記固定された下ロールよりも上側に移動させて縦型ルーパとして使用することを特徴とする縦型ルーパーの操作方法。

【請求項5】

請求項1乃至請求項3のいずれか一項に記載の縦型ルーパーの操作方法であって、耐スマッジ性が要求されている鋼板を通板する場合は、前記キャリッジロールを、固定された下ロールよりも下側に移動させて搬送ロールとして使用し、耐スマッジ性が要求されていない鋼板を通板する場合は、前記キャリッジロールを、固定された下ロールよりも上側に移動させて縦型ルーパとして使用することを特徴とする縦型ルーパーの操作方法。

【請求項1】

酸洗・めっきタンクの後段に、少なくとも錫層溶融装置と縦型ルーパーが順に配置された連続電気錫めっきラインにおける縦型ルーパーのキャリッジに設置されたキャリッジロールが、固定された下ロールに向かって上下移動する縦型ルーパーにおいて、前記キャリッジに設置されたキャリッジロールが、固定された下ロールよりも下側に位置することを特徴とする縦型ルーパー。

【請求項2】

請求項1に記載の縦型ルーパーにおいて、前記固定された下ロールのうち、少なくとも鋼板入出側に位置する2個の下ロールの配置位置を、他の下ロールの配置位置よりも下方へ配設することを特徴とする縦型ルーパー。

【請求項3】

前記キャリッジに設置されたキャリッジロールを、固定された下ロールよりも下側から上側に移動する際に、鋼板に再接触するロールをライン速度と同期させて駆動し移動させることを特徴とする請求項1乃至請求項2のいずれかに記載の縦型ルーパー。

【請求項4】

請求項1乃至請求項3のいずれか一項に記載の縦型ルーパーの操作方法であって、鋼板の出側での切換え時以外の操業時には、前記キャリッジロールを、前記固定された下ロールよりも下側に移動させて下ロールを搬送ロールとして使用し、鋼板の出側での切換え時には、前記キャリッジロールを、前記固定された下ロールよりも上側に移動させて縦型ルーパとして使用することを特徴とする縦型ルーパーの操作方法。

【請求項5】

請求項1乃至請求項3のいずれか一項に記載の縦型ルーパーの操作方法であって、耐スマッジ性が要求されている鋼板を通板する場合は、前記キャリッジロールを、固定された下ロールよりも下側に移動させて搬送ロールとして使用し、耐スマッジ性が要求されていない鋼板を通板する場合は、前記キャリッジロールを、固定された下ロールよりも上側に移動させて縦型ルーパとして使用することを特徴とする縦型ルーパーの操作方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−219323(P2012−219323A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−85851(P2011−85851)

【出願日】平成23年4月8日(2011.4.8)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月8日(2011.4.8)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

[ Back to top ]