縦型低温液体貯槽の製造方法

【課題】作業の進捗が天候に影響され難く、工期の長期化および遅延を抑えること。

【解決手段】下部鏡3および上部鏡を施工現場Gでそれぞれ地組みする下部鏡形成工程および上部鏡形成工程を有し、下部鏡形成工程および上部鏡形成工程それぞれにおける溶接は、外槽のうち、有頂筒状の屋根側部分21の内部でそれぞれ行う縦型低温液体貯槽の製造方法を提供する。

【解決手段】下部鏡3および上部鏡を施工現場Gでそれぞれ地組みする下部鏡形成工程および上部鏡形成工程を有し、下部鏡形成工程および上部鏡形成工程それぞれにおける溶接は、外槽のうち、有頂筒状の屋根側部分21の内部でそれぞれ行う縦型低温液体貯槽の製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、縦型低温液体貯槽の製造方法に関する。

【背景技術】

【0002】

従来から、内槽と外槽とを備える低温液体貯槽を、施工現場で基礎上に形成する製造方法として、例えば下記特許文献1に記載されたような方法が知られている。

この方法は、平底の金属二重殻構造の低温液体貯槽を形成するものであり、まず、基礎上に組み立てた外槽底板の上に外槽側板を積み上げ方式で組み立てるとともに、該外槽側板の内部で、内槽側板の最上段および内槽屋根を有頂筒状に組み立てる。その後、内槽屋根の上に外槽屋根を載置し、外槽側板を最上段まで組み立てた後、外槽屋根を吊り上げて外槽側板の最上段に取り付けて外槽を形成する。このようにして外槽を形成した後、外槽内で、内槽側板において最上段よりも下側を構成する部分をジャッキアップ工法により組み立てた後、該内槽側板の最下段に内槽底板を取り付けることで、低温液体貯槽を形成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭63−55590号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、この種の低温液体貯槽であって、比較的規模が小さいものとして、内槽が下部鏡および上部鏡を有し、例えばLNG等の液体を貯蔵する縦型低温液体貯槽が知られている。この縦型低温液体貯槽を形成する際に、前記平底の金属二重殻構造の低温液体貯槽の製造方法を適用し、外槽を形成した後、外槽内で内槽をジャッキアップ工法により組み立てようとした場合、外槽内で作業スペースを確保し難いという問題がある。さらにこの場合、基礎上に外槽を形成しながら内槽の下部鏡や上部鏡などを地組みするといったことができず、工期が長期化するという問題もある。

【0005】

一方、前述のような、基礎上に外槽を形成しながら内槽を地組みする従来の縦型円筒形液体貯槽の製造方法では、内槽の地組み作業に際し作業の進捗が天候に影響され易く、降雨や強風などの天候の影響を受けて工期が遅延するおそれがある。

また、内槽の地組み作業に際しては溶接作業が必須となるため、一定温度以下(例えば氷点下)の環境では地組み作業をすることが困難であり、外気温が前記一定温度以下になると、工期に影響が生じるおそれがある。

【0006】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、作業の進捗が天候に影響され難く、工期の長期化および遅延を抑えることができる縦型低温液体貯槽の製造方法を提供することである。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る縦型低温液体貯槽の製造方法は、下部鏡および上部鏡を有する内槽と、該内槽を囲繞する外槽とを備える縦型低温液体貯槽を、施工現場で基礎上に形成する製造方法であって、前記下部鏡および前記上部鏡を前記施工現場でそれぞれ地組みする下部鏡形成工程および上部鏡形成工程を有し、前記下部鏡形成工程および前記上部鏡形成工程それぞれにおける溶接は、前記外槽のうち、有頂筒状の屋根側部分の内部で行うことを特徴とする。

【0008】

この発明によれば、下部鏡形成工程および上部鏡形成工程それぞれにおける溶接を、外槽の屋根側部分の内部で行うので、例えば降雨や強風などの天候に影響されずに作業を行い易い。またこのとき、例えば該屋根側部分の内部に暖気を循環させる等することにより、一定温度以上の環境を確保し易くすることができる。

また、下部鏡および上部鏡を施工現場でそれぞれ地組みするので、外槽と内槽とを並行して形成することができる。

【0009】

また、前記外槽のうち、前記下部鏡が収容される底側部分を前記基礎上に形成する底側部分形成工程と、該底側部分形成工程の後、前記下部鏡を前記底側部分の内部に収容する下部鏡収容工程と、前記内槽のうち、前記下部鏡と前記上部鏡とを接続する内槽胴を、前記下部鏡上に配置する内槽胴配置工程と、前記内槽胴上に前記上部鏡を配置する上部鏡配置工程と、前記内槽胴と前記上部鏡とを溶接する内槽胴溶接工程とを有し、該内槽胴溶接工程は、前記底側部分および前記屋根側部分に囲繞された状態で行うことを特徴とする。

【0010】

この発明によれば、内槽胴溶接工程を、前記底側部分および前記屋根側部分に囲繞された状態で行うので、例えば降雨や強風などの天候に影響されずに作業を行い易い。またこのとき、例えば前記底側部分および前記屋根側部分の内部に暖気を循環させる等することにより、一定温度以上の環境を確保し易くすることができる。

【発明の効果】

【0011】

本願の請求項1に係る縦型低温液体貯槽の製造方法によれば、下部鏡および上部鏡の溶接時に、天候に影響されずに作業を行い易く、かつ一定温度以上の環境を確保し易くすることができるので、作業の進捗が天候に影響され難く、例えば寒冷地での冬季工事においても越冬を待たずに工事を継続して行うこと等が可能になり、工期の長期化および遅延を抑えることができる。

また、外槽と内槽とを並行して形成することができるので、工期の短期化を図ることができる。

また、下部鏡が有底筒状であるとともに上部鏡が有頂筒状であることから、予め地組みされた下部鏡および上部鏡をそれぞれ基礎上に搬送するときに、各鏡の形状を安定に確保することができる。

【0012】

本願の請求項2に係る縦型低温液体貯槽の製造方法によれば、内槽胴と上部鏡とを溶接する際に、天候に影響されずに作業を行い易く、かつ一定温度以上の環境を確保し易くすることができるので、作業の進捗が天候に影響され難く、工期の長期化および遅延をより確実に抑えることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る縦型低温液体貯槽の一部を断面した側面図である。

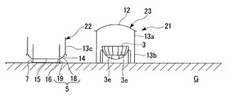

【図2】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図3】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図4】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図5】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図6】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図7】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図8】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【発明を実施するための形態】

【0014】

以下、図面を参照し、本発明の一実施形態に係る縦型低温液体貯槽を説明する。

図1に示すように、縦型低温液体貯槽20は、容積が例えば200〜2400キロリットル程度の中型の縦型円筒形液体貯槽であり、常圧断熱式構造となっている。図1に示す1はLNG、液体酸素、液体窒素等の低温液体Lを収容する内槽であり、この内槽1は、有頂筒状の上部鏡板(上部鏡)2と、有底筒状の下部鏡板(下部鏡)3と、その上下の鏡板2,3を結ぶ内槽胴板(内槽胴)4とで形成される。内槽1は円筒状の支持スカート5を介して基礎6上に支持される。

【0015】

内槽1の外側には内槽1を囲繞するように外槽10が設けられ、それらの内外槽1,10間にパーライト粒等が充填されてなる保冷材層11が形成される。

外槽10は、屋根部12と、外槽側板13と、外槽側板13の下端と支持スカート5とを結ぶ逆円錐台状のコーン14と、支持スカート5内に設けられた底板15と、コーン14および底板15の間に介在されるリング状の外槽アニュラープレート16と、で形成される。

【0016】

支持スカート5は、内槽1の内槽胴板4の径と略同径となるように形成され、その下端のベースプレート7が基礎6に設けた図示せぬアンカーボルトに固定される。

また支持スカート5は、上側の内槽スカート部18と下側の外槽スカート部19とに分割されている。これら上下に分割された内槽スカート部18と外槽スカート部19との間に前記外槽アニュラープレート16が介装される。外槽アニュラープレート16は、支持スカート5の内側および外側の両方へ張り出した構造になっている。

【0017】

ここで内槽1、および支持スカート5の内槽スカート部18には、極低温に強い材料、例えばSUS304等のステンレス鋼が用いられるとともに、内槽1の上部鏡板2、下部鏡板3はそれぞれ、図8に示すように、複数の上部鏡パネル部材2e、下部鏡パネル部材3eが互いに溶接されてなる。また内槽胴板4は、胴板パネル部材4eが内槽胴板4の縦方向(鉛直方向)および周方向に互いに溶接されてなる胴板構成筒部4dが、多段(図示の例では3段)に積み重ねられて構成されている。

また図1に示すように、外槽10、および支持スカート5の外槽スカート部19には、比較的安価でかつ強度を有する炭素鋼が用いられるとともに、外槽側板13は、側板パネル部材13eが外槽側板13の縦方向および周方向に互いに溶接されてなる側板構成筒部13dが、多段(図示の例では6段)に積み重ねられて構成されている。

【0018】

なお内槽1の上部には、液受入用やBOG排出用の図示せぬ配管が接続され、その配管が、保冷材層11を通して外槽10の外方まで延出される。また内槽1の底部には送液や液払出用の図示せぬ配管が接続され、その配管が支持スカート5に形成された図示せぬ開口を通して外槽10の外方まで延出される。

【0019】

次に、以上のように構成された縦型低温液体貯槽20を、図2から図8に示すように施工現場Gで基礎6上に形成する縦型低温液体貯槽の組立て工法(製造方法)について説明する。なお以下の図面では、基礎6の図示を省略している。

【0020】

はじめに図2に示すように、外槽10のうち、屋根部12と、外槽側板13の上段部13a(例えば、積み重ねられた側板構成筒部13dのうちの上1段)と、が、互いに溶接されてなる蓋体23を施工現場Gで地組みし、施工現場Gにおける地上に形成する蓋体形成工程を行う。

【0021】

また外槽10のうち、下部鏡板3が収容される有底筒状の底側部分22を基礎6上に形成する底側部分形成工程を行う。

この工程では、まず、ベースプレート7を介して外槽スカート部19を基礎6に固定した後、外部スカート部19に外槽アニュラープレート16を溶接するとともに、該外槽アニュラープレート16に外槽10の底板15を溶接する。

【0022】

また図3に示すように、外槽アニュラープレート16に外槽10のコーン14を溶接した後、該コーン14上に外槽側板13の下段部13c(例えば、積み重ねられた側板構成筒部13dのうちの下2段)を組み立てて溶接する。これにより、外槽アニュラープレート16、底板15、コーン14および外槽側板13の下段部13cからなる外槽10の底側部分22が形成される。なおその後、内槽スカート部18を外槽アニュラープレート16に溶接する。

【0023】

また、例えば底側部分形成工程と並行して、下部鏡板3を施工現場Gで地組みする下部鏡形成工程を行う。

この下部鏡形成工程では、まず、外槽側板13における上段部13aと下段部13cとの間の中段部13b(例えば、積み重ねられた側板構成筒部13dのうちの中央2段)を地組みする。ここで本実施形態では、中段部13bを構成する互いに積み重ねられた複数段の側板構成筒部13d同士は、例えば図示しない治具などにより分離容易に仮接合しておくに留め、非溶接にしておく。なお図示の例では、側板構成筒部13dが2段積み重ねられてなる中段部13bの高さは、該中段部13bの内部に配置された下部鏡板3を、水平方向の外側から覆うことができる程度の高さになっている。

【0024】

その後、外槽側板13の中段部13bの内部で、下部鏡パネル部材3eを、該中段部13bにより水平方向の外側から覆いながら、図示しない治具を用いて互いに組み立てて、下部鏡パネル部材3eが互いに非溶接の状態で、これらの下部鏡パネル部材3eに下部鏡板3の外形状を保持させる。次いで図4に示すように、前記蓋体23を、外槽側板13の中段部13b上に配置するとともに該中段部13bに仮接合して、蓋体23および前記中段部13bからなる屋根側部分21を、施工現場Gにおける地上に形成する。

【0025】

そして、前述のように非溶接の状態で下部鏡板3の外形状に保持された下部鏡パネル部材3eを、前記屋根側部分21の内部で互いに溶接し、下部鏡板3を形成することで、下部鏡形成工程が終了する。

なお、この下部鏡形成工程では、中段部13bの内部で下部鏡パネル部材3eを互いに組み立てるものとしたが、下部鏡パネル部材3eが、水平方向の外側から覆われながら組み立てられるものであれば、これに限られるものではない。例えば、中段部13bが、側板構成筒部13dが3段以上積み重ねられてなる場合、中段部13bを構成する側板構成筒部13dのうち、上段部13c側の2段の側板構成筒部13dを地組みして筒状体を形成し、該筒状体の内部で下部鏡パネル部材3eを互いに組み立ててもよい。

【0026】

これらの底側部分形成工程および下部鏡形成工程の後、図5に示すように、下部鏡板3を前記底側部分22の内部に収容する下部鏡収容工程を行う。この工程では、前記屋根側部分21における蓋体23と前記中段部13bとの仮接合を解除して蓋体23を取り外した後、下部鏡板3を前記中段部13b内から内槽スカート部18上に搬送する。

その後、蓋体23を前記底側部分22上に配置するとともに該底側部分22に仮接合し、蓋体23および前記底側部分22に囲繞された状態で、下部鏡板3を内槽スカート部18に溶接する下部鏡溶接工程を行う。

【0027】

また、上部鏡板2を施工現場Gで地組みする上部鏡形成工程を行う。この上部鏡形成工程は、まず前記中段部13bの内部で、上部鏡パネル部材2eを、図示しない治具を用いて互いに組み立てて、上部鏡パネル部材2eが互いに非溶接の状態で、これらの上部鏡パネル部材2eに上部鏡板2の外形状を保持させる。次いで図6に示すように、前記蓋体23を、外槽側板13の中段部13b上に配置するとともに該中段部13bに仮接合して前記屋根側部分21を形成し、該屋根側部分21の内部で上部鏡パネル部材2eを互いに溶接し、上部鏡板2を形成する。

【0028】

次いで図7に示すように、内槽1の内槽胴板4を、下部鏡板3上に形成する内槽胴配置工程、および内槽胴板4上に上部鏡板2を配置する上部鏡配置工程と、前記底側部分22上に前記屋根側部分21を配置する屋根側部分配置工程と、を並行して行う。

【0029】

具体的にはまず、下部鏡板3上に、内槽胴板4となる前記胴板構成筒部4dを1段ずつ積み上げるために、下部鏡板3上に、胴板パネル部材4eを、胴板構成筒部4dの外形状をなすように互いに組み立てる。このとき、図示しない治具を用いることにより、胴板パネル部材4eが互いに非溶接の状態で、これらの胴板パネル部材4eに、胴板構成筒部4dの外形状を保持させる。

【0030】

なお本実施形態では、このように胴板パネル部材4eを組み立てるのに先立って、外槽側板13の中段部13bにおける複数の側板構成筒部13d同士の仮接合を解除して、これらの側板構成筒部13dを分離しておき、さらに、これらのうちの1つの側板構成筒部13dを、前記底側部分22上に積み上げて溶接しておく。これにより、胴板パネル部材4eを、水平方向の外側から側板構成筒部13dにより覆った状態で下部鏡板3上に組み立てることができる。

【0031】

次いで、前記底側部分22上に配置された側板構成筒部13d上に、前記蓋体23を配置するとともに、該側板構成筒部13dに仮接合した後、前述のように非溶接の状態で胴板構成筒部4dの外形状に保持された胴板パネル部材4eを、蓋体23、側板構成筒部13dおよび前記底側部分22に囲繞された状態で互いに溶接するとともに下部鏡板3に溶接し、胴板構成筒部4dを形成する。

【0032】

以上の手順を、内槽胴板4の全体が形成されるまで繰り返す。なおこれらのうち、側板構成筒部13dの前記底側部分22上への積み上げおよび溶接は、胴板構成筒部4dを1段積み上げる毎に行わなくてもよく、例えば2段に1度行う等してもよい。

以上により図8に示すように、内槽胴配置工程が終了するとともに、前記底側部分22上に前記中段部13bが配置される。

【0033】

次いで、内槽胴板4上に上部鏡板2を地上から搬送して配置する。これにより、上部鏡配置工程が終了する。そして、蓋体23を前記中段部13b上に配置する。これにより、屋根側部分配置工程が終了する。

以上で、内槽胴配置工程および上部鏡配置工程と、屋根側部分配置工程と、が終了する。

【0034】

その後、内槽胴板4と上部鏡板2と周継手溶接する内槽胴溶接工程を行う。このとき、前記底側部分22および前記屋根側部分21に囲繞された状態で行う。

そして例えば、外槽10の屋根部12に形成された図示しないマンホールを通して保冷材層11を形成する等して、縦型低温液体貯槽20を形成する。

【0035】

以上説明したように、本実施形態に係る縦型低温液体貯槽20の組立て工法によれば、下部鏡形成工程および上部鏡形成工程それぞれにおける溶接を、外槽10の屋根側部分21の内部でそれぞれ行うので、例えば降雨や強風などの天候に影響されずに作業を行い易い。またこのとき、例えば該屋根側部分21の内部に図示しない暖房装置を用いて暖気を循環させる等することにより、一定温度以上の環境を確保し易くすることができる。これにより、下部鏡板3および上部鏡板2の形成時に、天候に影響されずに作業を行い易く、かつ一定温度以上の環境を確保し易くすることができるので、作業の進捗が天候に影響され難く、例えば寒冷地での冬季工事においても越冬を待たずに工事を継続して行うこと等が可能になり、工期の長期化および遅延を抑えることができる。

【0036】

また内槽胴溶接工程を、屋根側部分配置工程が終了した後、前記底側部分22および前記屋根側部分21に囲繞された状態で行うので、例えば降雨や強風などの天候に影響されずに作業を行い易い。またこのとき、例えば前記底側部分22および前記屋根側部分21の内部に暖気を循環させる等することにより、一定温度以上の環境を確保し易くすることができる。これにより、内槽胴板4と上部鏡板2とを溶接する際に、天候に影響されずに作業を行い易く、かつ一定温度以上の環境を確保し易くすることができるので、作業の進捗が天候に影響され難く、工期の長期化および遅延をより確実に抑えることができる。

【0037】

また、下部鏡板3および上部鏡板2を施工現場Gでそれぞれ地組みするので、外槽10と内槽1とを並行して形成することができるので、工期の短期化を図ることができる。

また、下部鏡板3が有底筒状であるとともに上部鏡板2が有頂筒状であることから、下部鏡収容工程および上部鏡配置工程の際、予め地組みされた下部鏡板3および上部鏡板2をそれぞれ搬送するときに、各鏡板2、3の形状を安定に確保することができる。

【0038】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、内槽胴溶接工程は、前記底側部分22および前記屋根側部分21に囲繞された状態で行うものとしたが、これに限られるものではない。

【0039】

また前記実施形態では、内槽胴配置工程は、下部鏡板3上に、胴板構成筒部4dを1段ずつ積み上げて内槽胴板4を形成するものとしたが、これに限られるものではない。例えば、前記屋根側部分21内で内槽胴板4を施工現場Gで地組みした後、該内槽胴板4を下部鏡板3上に配置してもよい。この場合、内槽胴板4と下部鏡板3との溶接を、内槽胴溶接工程の際に行ってもよい。

【0040】

また縦型低温液体貯槽20は、前記実施形態に示した構成に限られるものではなく、有底筒状の下部鏡および有頂筒状の上部鏡を有する内槽と、内槽を囲繞する外槽と、を備え、施工現場で基礎上に形成される構成であれば、適宜変更することが可能である。

【0041】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0042】

1 内槽

2 上部鏡板(上部鏡)

3 下部鏡板(下部鏡)

4 内槽胴板(内槽胴)

6 基礎

10 外槽

20 縦型低温液体貯槽

21 屋根側部分

22 底側部分

G 施工現場

【技術分野】

【0001】

本発明は、縦型低温液体貯槽の製造方法に関する。

【背景技術】

【0002】

従来から、内槽と外槽とを備える低温液体貯槽を、施工現場で基礎上に形成する製造方法として、例えば下記特許文献1に記載されたような方法が知られている。

この方法は、平底の金属二重殻構造の低温液体貯槽を形成するものであり、まず、基礎上に組み立てた外槽底板の上に外槽側板を積み上げ方式で組み立てるとともに、該外槽側板の内部で、内槽側板の最上段および内槽屋根を有頂筒状に組み立てる。その後、内槽屋根の上に外槽屋根を載置し、外槽側板を最上段まで組み立てた後、外槽屋根を吊り上げて外槽側板の最上段に取り付けて外槽を形成する。このようにして外槽を形成した後、外槽内で、内槽側板において最上段よりも下側を構成する部分をジャッキアップ工法により組み立てた後、該内槽側板の最下段に内槽底板を取り付けることで、低温液体貯槽を形成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭63−55590号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、この種の低温液体貯槽であって、比較的規模が小さいものとして、内槽が下部鏡および上部鏡を有し、例えばLNG等の液体を貯蔵する縦型低温液体貯槽が知られている。この縦型低温液体貯槽を形成する際に、前記平底の金属二重殻構造の低温液体貯槽の製造方法を適用し、外槽を形成した後、外槽内で内槽をジャッキアップ工法により組み立てようとした場合、外槽内で作業スペースを確保し難いという問題がある。さらにこの場合、基礎上に外槽を形成しながら内槽の下部鏡や上部鏡などを地組みするといったことができず、工期が長期化するという問題もある。

【0005】

一方、前述のような、基礎上に外槽を形成しながら内槽を地組みする従来の縦型円筒形液体貯槽の製造方法では、内槽の地組み作業に際し作業の進捗が天候に影響され易く、降雨や強風などの天候の影響を受けて工期が遅延するおそれがある。

また、内槽の地組み作業に際しては溶接作業が必須となるため、一定温度以下(例えば氷点下)の環境では地組み作業をすることが困難であり、外気温が前記一定温度以下になると、工期に影響が生じるおそれがある。

【0006】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、作業の進捗が天候に影響され難く、工期の長期化および遅延を抑えることができる縦型低温液体貯槽の製造方法を提供することである。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る縦型低温液体貯槽の製造方法は、下部鏡および上部鏡を有する内槽と、該内槽を囲繞する外槽とを備える縦型低温液体貯槽を、施工現場で基礎上に形成する製造方法であって、前記下部鏡および前記上部鏡を前記施工現場でそれぞれ地組みする下部鏡形成工程および上部鏡形成工程を有し、前記下部鏡形成工程および前記上部鏡形成工程それぞれにおける溶接は、前記外槽のうち、有頂筒状の屋根側部分の内部で行うことを特徴とする。

【0008】

この発明によれば、下部鏡形成工程および上部鏡形成工程それぞれにおける溶接を、外槽の屋根側部分の内部で行うので、例えば降雨や強風などの天候に影響されずに作業を行い易い。またこのとき、例えば該屋根側部分の内部に暖気を循環させる等することにより、一定温度以上の環境を確保し易くすることができる。

また、下部鏡および上部鏡を施工現場でそれぞれ地組みするので、外槽と内槽とを並行して形成することができる。

【0009】

また、前記外槽のうち、前記下部鏡が収容される底側部分を前記基礎上に形成する底側部分形成工程と、該底側部分形成工程の後、前記下部鏡を前記底側部分の内部に収容する下部鏡収容工程と、前記内槽のうち、前記下部鏡と前記上部鏡とを接続する内槽胴を、前記下部鏡上に配置する内槽胴配置工程と、前記内槽胴上に前記上部鏡を配置する上部鏡配置工程と、前記内槽胴と前記上部鏡とを溶接する内槽胴溶接工程とを有し、該内槽胴溶接工程は、前記底側部分および前記屋根側部分に囲繞された状態で行うことを特徴とする。

【0010】

この発明によれば、内槽胴溶接工程を、前記底側部分および前記屋根側部分に囲繞された状態で行うので、例えば降雨や強風などの天候に影響されずに作業を行い易い。またこのとき、例えば前記底側部分および前記屋根側部分の内部に暖気を循環させる等することにより、一定温度以上の環境を確保し易くすることができる。

【発明の効果】

【0011】

本願の請求項1に係る縦型低温液体貯槽の製造方法によれば、下部鏡および上部鏡の溶接時に、天候に影響されずに作業を行い易く、かつ一定温度以上の環境を確保し易くすることができるので、作業の進捗が天候に影響され難く、例えば寒冷地での冬季工事においても越冬を待たずに工事を継続して行うこと等が可能になり、工期の長期化および遅延を抑えることができる。

また、外槽と内槽とを並行して形成することができるので、工期の短期化を図ることができる。

また、下部鏡が有底筒状であるとともに上部鏡が有頂筒状であることから、予め地組みされた下部鏡および上部鏡をそれぞれ基礎上に搬送するときに、各鏡の形状を安定に確保することができる。

【0012】

本願の請求項2に係る縦型低温液体貯槽の製造方法によれば、内槽胴と上部鏡とを溶接する際に、天候に影響されずに作業を行い易く、かつ一定温度以上の環境を確保し易くすることができるので、作業の進捗が天候に影響され難く、工期の長期化および遅延をより確実に抑えることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る縦型低温液体貯槽の一部を断面した側面図である。

【図2】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図3】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図4】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図5】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図6】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図7】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【図8】図1に示す縦型低温液体貯槽の組立て工法を説明する工程図である。

【発明を実施するための形態】

【0014】

以下、図面を参照し、本発明の一実施形態に係る縦型低温液体貯槽を説明する。

図1に示すように、縦型低温液体貯槽20は、容積が例えば200〜2400キロリットル程度の中型の縦型円筒形液体貯槽であり、常圧断熱式構造となっている。図1に示す1はLNG、液体酸素、液体窒素等の低温液体Lを収容する内槽であり、この内槽1は、有頂筒状の上部鏡板(上部鏡)2と、有底筒状の下部鏡板(下部鏡)3と、その上下の鏡板2,3を結ぶ内槽胴板(内槽胴)4とで形成される。内槽1は円筒状の支持スカート5を介して基礎6上に支持される。

【0015】

内槽1の外側には内槽1を囲繞するように外槽10が設けられ、それらの内外槽1,10間にパーライト粒等が充填されてなる保冷材層11が形成される。

外槽10は、屋根部12と、外槽側板13と、外槽側板13の下端と支持スカート5とを結ぶ逆円錐台状のコーン14と、支持スカート5内に設けられた底板15と、コーン14および底板15の間に介在されるリング状の外槽アニュラープレート16と、で形成される。

【0016】

支持スカート5は、内槽1の内槽胴板4の径と略同径となるように形成され、その下端のベースプレート7が基礎6に設けた図示せぬアンカーボルトに固定される。

また支持スカート5は、上側の内槽スカート部18と下側の外槽スカート部19とに分割されている。これら上下に分割された内槽スカート部18と外槽スカート部19との間に前記外槽アニュラープレート16が介装される。外槽アニュラープレート16は、支持スカート5の内側および外側の両方へ張り出した構造になっている。

【0017】

ここで内槽1、および支持スカート5の内槽スカート部18には、極低温に強い材料、例えばSUS304等のステンレス鋼が用いられるとともに、内槽1の上部鏡板2、下部鏡板3はそれぞれ、図8に示すように、複数の上部鏡パネル部材2e、下部鏡パネル部材3eが互いに溶接されてなる。また内槽胴板4は、胴板パネル部材4eが内槽胴板4の縦方向(鉛直方向)および周方向に互いに溶接されてなる胴板構成筒部4dが、多段(図示の例では3段)に積み重ねられて構成されている。

また図1に示すように、外槽10、および支持スカート5の外槽スカート部19には、比較的安価でかつ強度を有する炭素鋼が用いられるとともに、外槽側板13は、側板パネル部材13eが外槽側板13の縦方向および周方向に互いに溶接されてなる側板構成筒部13dが、多段(図示の例では6段)に積み重ねられて構成されている。

【0018】

なお内槽1の上部には、液受入用やBOG排出用の図示せぬ配管が接続され、その配管が、保冷材層11を通して外槽10の外方まで延出される。また内槽1の底部には送液や液払出用の図示せぬ配管が接続され、その配管が支持スカート5に形成された図示せぬ開口を通して外槽10の外方まで延出される。

【0019】

次に、以上のように構成された縦型低温液体貯槽20を、図2から図8に示すように施工現場Gで基礎6上に形成する縦型低温液体貯槽の組立て工法(製造方法)について説明する。なお以下の図面では、基礎6の図示を省略している。

【0020】

はじめに図2に示すように、外槽10のうち、屋根部12と、外槽側板13の上段部13a(例えば、積み重ねられた側板構成筒部13dのうちの上1段)と、が、互いに溶接されてなる蓋体23を施工現場Gで地組みし、施工現場Gにおける地上に形成する蓋体形成工程を行う。

【0021】

また外槽10のうち、下部鏡板3が収容される有底筒状の底側部分22を基礎6上に形成する底側部分形成工程を行う。

この工程では、まず、ベースプレート7を介して外槽スカート部19を基礎6に固定した後、外部スカート部19に外槽アニュラープレート16を溶接するとともに、該外槽アニュラープレート16に外槽10の底板15を溶接する。

【0022】

また図3に示すように、外槽アニュラープレート16に外槽10のコーン14を溶接した後、該コーン14上に外槽側板13の下段部13c(例えば、積み重ねられた側板構成筒部13dのうちの下2段)を組み立てて溶接する。これにより、外槽アニュラープレート16、底板15、コーン14および外槽側板13の下段部13cからなる外槽10の底側部分22が形成される。なおその後、内槽スカート部18を外槽アニュラープレート16に溶接する。

【0023】

また、例えば底側部分形成工程と並行して、下部鏡板3を施工現場Gで地組みする下部鏡形成工程を行う。

この下部鏡形成工程では、まず、外槽側板13における上段部13aと下段部13cとの間の中段部13b(例えば、積み重ねられた側板構成筒部13dのうちの中央2段)を地組みする。ここで本実施形態では、中段部13bを構成する互いに積み重ねられた複数段の側板構成筒部13d同士は、例えば図示しない治具などにより分離容易に仮接合しておくに留め、非溶接にしておく。なお図示の例では、側板構成筒部13dが2段積み重ねられてなる中段部13bの高さは、該中段部13bの内部に配置された下部鏡板3を、水平方向の外側から覆うことができる程度の高さになっている。

【0024】

その後、外槽側板13の中段部13bの内部で、下部鏡パネル部材3eを、該中段部13bにより水平方向の外側から覆いながら、図示しない治具を用いて互いに組み立てて、下部鏡パネル部材3eが互いに非溶接の状態で、これらの下部鏡パネル部材3eに下部鏡板3の外形状を保持させる。次いで図4に示すように、前記蓋体23を、外槽側板13の中段部13b上に配置するとともに該中段部13bに仮接合して、蓋体23および前記中段部13bからなる屋根側部分21を、施工現場Gにおける地上に形成する。

【0025】

そして、前述のように非溶接の状態で下部鏡板3の外形状に保持された下部鏡パネル部材3eを、前記屋根側部分21の内部で互いに溶接し、下部鏡板3を形成することで、下部鏡形成工程が終了する。

なお、この下部鏡形成工程では、中段部13bの内部で下部鏡パネル部材3eを互いに組み立てるものとしたが、下部鏡パネル部材3eが、水平方向の外側から覆われながら組み立てられるものであれば、これに限られるものではない。例えば、中段部13bが、側板構成筒部13dが3段以上積み重ねられてなる場合、中段部13bを構成する側板構成筒部13dのうち、上段部13c側の2段の側板構成筒部13dを地組みして筒状体を形成し、該筒状体の内部で下部鏡パネル部材3eを互いに組み立ててもよい。

【0026】

これらの底側部分形成工程および下部鏡形成工程の後、図5に示すように、下部鏡板3を前記底側部分22の内部に収容する下部鏡収容工程を行う。この工程では、前記屋根側部分21における蓋体23と前記中段部13bとの仮接合を解除して蓋体23を取り外した後、下部鏡板3を前記中段部13b内から内槽スカート部18上に搬送する。

その後、蓋体23を前記底側部分22上に配置するとともに該底側部分22に仮接合し、蓋体23および前記底側部分22に囲繞された状態で、下部鏡板3を内槽スカート部18に溶接する下部鏡溶接工程を行う。

【0027】

また、上部鏡板2を施工現場Gで地組みする上部鏡形成工程を行う。この上部鏡形成工程は、まず前記中段部13bの内部で、上部鏡パネル部材2eを、図示しない治具を用いて互いに組み立てて、上部鏡パネル部材2eが互いに非溶接の状態で、これらの上部鏡パネル部材2eに上部鏡板2の外形状を保持させる。次いで図6に示すように、前記蓋体23を、外槽側板13の中段部13b上に配置するとともに該中段部13bに仮接合して前記屋根側部分21を形成し、該屋根側部分21の内部で上部鏡パネル部材2eを互いに溶接し、上部鏡板2を形成する。

【0028】

次いで図7に示すように、内槽1の内槽胴板4を、下部鏡板3上に形成する内槽胴配置工程、および内槽胴板4上に上部鏡板2を配置する上部鏡配置工程と、前記底側部分22上に前記屋根側部分21を配置する屋根側部分配置工程と、を並行して行う。

【0029】

具体的にはまず、下部鏡板3上に、内槽胴板4となる前記胴板構成筒部4dを1段ずつ積み上げるために、下部鏡板3上に、胴板パネル部材4eを、胴板構成筒部4dの外形状をなすように互いに組み立てる。このとき、図示しない治具を用いることにより、胴板パネル部材4eが互いに非溶接の状態で、これらの胴板パネル部材4eに、胴板構成筒部4dの外形状を保持させる。

【0030】

なお本実施形態では、このように胴板パネル部材4eを組み立てるのに先立って、外槽側板13の中段部13bにおける複数の側板構成筒部13d同士の仮接合を解除して、これらの側板構成筒部13dを分離しておき、さらに、これらのうちの1つの側板構成筒部13dを、前記底側部分22上に積み上げて溶接しておく。これにより、胴板パネル部材4eを、水平方向の外側から側板構成筒部13dにより覆った状態で下部鏡板3上に組み立てることができる。

【0031】

次いで、前記底側部分22上に配置された側板構成筒部13d上に、前記蓋体23を配置するとともに、該側板構成筒部13dに仮接合した後、前述のように非溶接の状態で胴板構成筒部4dの外形状に保持された胴板パネル部材4eを、蓋体23、側板構成筒部13dおよび前記底側部分22に囲繞された状態で互いに溶接するとともに下部鏡板3に溶接し、胴板構成筒部4dを形成する。

【0032】

以上の手順を、内槽胴板4の全体が形成されるまで繰り返す。なおこれらのうち、側板構成筒部13dの前記底側部分22上への積み上げおよび溶接は、胴板構成筒部4dを1段積み上げる毎に行わなくてもよく、例えば2段に1度行う等してもよい。

以上により図8に示すように、内槽胴配置工程が終了するとともに、前記底側部分22上に前記中段部13bが配置される。

【0033】

次いで、内槽胴板4上に上部鏡板2を地上から搬送して配置する。これにより、上部鏡配置工程が終了する。そして、蓋体23を前記中段部13b上に配置する。これにより、屋根側部分配置工程が終了する。

以上で、内槽胴配置工程および上部鏡配置工程と、屋根側部分配置工程と、が終了する。

【0034】

その後、内槽胴板4と上部鏡板2と周継手溶接する内槽胴溶接工程を行う。このとき、前記底側部分22および前記屋根側部分21に囲繞された状態で行う。

そして例えば、外槽10の屋根部12に形成された図示しないマンホールを通して保冷材層11を形成する等して、縦型低温液体貯槽20を形成する。

【0035】

以上説明したように、本実施形態に係る縦型低温液体貯槽20の組立て工法によれば、下部鏡形成工程および上部鏡形成工程それぞれにおける溶接を、外槽10の屋根側部分21の内部でそれぞれ行うので、例えば降雨や強風などの天候に影響されずに作業を行い易い。またこのとき、例えば該屋根側部分21の内部に図示しない暖房装置を用いて暖気を循環させる等することにより、一定温度以上の環境を確保し易くすることができる。これにより、下部鏡板3および上部鏡板2の形成時に、天候に影響されずに作業を行い易く、かつ一定温度以上の環境を確保し易くすることができるので、作業の進捗が天候に影響され難く、例えば寒冷地での冬季工事においても越冬を待たずに工事を継続して行うこと等が可能になり、工期の長期化および遅延を抑えることができる。

【0036】

また内槽胴溶接工程を、屋根側部分配置工程が終了した後、前記底側部分22および前記屋根側部分21に囲繞された状態で行うので、例えば降雨や強風などの天候に影響されずに作業を行い易い。またこのとき、例えば前記底側部分22および前記屋根側部分21の内部に暖気を循環させる等することにより、一定温度以上の環境を確保し易くすることができる。これにより、内槽胴板4と上部鏡板2とを溶接する際に、天候に影響されずに作業を行い易く、かつ一定温度以上の環境を確保し易くすることができるので、作業の進捗が天候に影響され難く、工期の長期化および遅延をより確実に抑えることができる。

【0037】

また、下部鏡板3および上部鏡板2を施工現場Gでそれぞれ地組みするので、外槽10と内槽1とを並行して形成することができるので、工期の短期化を図ることができる。

また、下部鏡板3が有底筒状であるとともに上部鏡板2が有頂筒状であることから、下部鏡収容工程および上部鏡配置工程の際、予め地組みされた下部鏡板3および上部鏡板2をそれぞれ搬送するときに、各鏡板2、3の形状を安定に確保することができる。

【0038】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、内槽胴溶接工程は、前記底側部分22および前記屋根側部分21に囲繞された状態で行うものとしたが、これに限られるものではない。

【0039】

また前記実施形態では、内槽胴配置工程は、下部鏡板3上に、胴板構成筒部4dを1段ずつ積み上げて内槽胴板4を形成するものとしたが、これに限られるものではない。例えば、前記屋根側部分21内で内槽胴板4を施工現場Gで地組みした後、該内槽胴板4を下部鏡板3上に配置してもよい。この場合、内槽胴板4と下部鏡板3との溶接を、内槽胴溶接工程の際に行ってもよい。

【0040】

また縦型低温液体貯槽20は、前記実施形態に示した構成に限られるものではなく、有底筒状の下部鏡および有頂筒状の上部鏡を有する内槽と、内槽を囲繞する外槽と、を備え、施工現場で基礎上に形成される構成であれば、適宜変更することが可能である。

【0041】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0042】

1 内槽

2 上部鏡板(上部鏡)

3 下部鏡板(下部鏡)

4 内槽胴板(内槽胴)

6 基礎

10 外槽

20 縦型低温液体貯槽

21 屋根側部分

22 底側部分

G 施工現場

【特許請求の範囲】

【請求項1】

下部鏡および上部鏡を有する内槽と、

該内槽を囲繞する外槽とを備える縦型低温液体貯槽を、施工現場で基礎上に形成する製造方法であって、

前記下部鏡および前記上部鏡を前記施工現場でそれぞれ地組みする下部鏡形成工程および上部鏡形成工程を有し、

前記下部鏡形成工程および前記上部鏡形成工程それぞれにおける溶接は、前記外槽のうち、有頂筒状の屋根側部分の内部で行うことを特徴とする縦型低温液体貯槽の製造方法。

【請求項2】

請求項1記載の縦型低温液体貯槽の製造方法であって、

前記外槽のうち、前記下部鏡が収容される底側部分を前記基礎上に形成する底側部分形成工程と、

該底側部分形成工程の後、前記下部鏡を前記底側部分の内部に収容する下部鏡収容工程と、

前記内槽のうち、前記下部鏡と前記上部鏡とを接続する内槽胴を、前記下部鏡上に配置する内槽胴配置工程と、

前記内槽胴上に前記上部鏡を配置する上部鏡配置工程と、

前記内槽胴と前記上部鏡とを溶接する内槽胴溶接工程とを有し、

該内槽胴溶接工程は、前記底側部分および前記屋根側部分に囲繞された状態で行うことを特徴とする縦型低温液体貯槽の製造方法。

【請求項1】

下部鏡および上部鏡を有する内槽と、

該内槽を囲繞する外槽とを備える縦型低温液体貯槽を、施工現場で基礎上に形成する製造方法であって、

前記下部鏡および前記上部鏡を前記施工現場でそれぞれ地組みする下部鏡形成工程および上部鏡形成工程を有し、

前記下部鏡形成工程および前記上部鏡形成工程それぞれにおける溶接は、前記外槽のうち、有頂筒状の屋根側部分の内部で行うことを特徴とする縦型低温液体貯槽の製造方法。

【請求項2】

請求項1記載の縦型低温液体貯槽の製造方法であって、

前記外槽のうち、前記下部鏡が収容される底側部分を前記基礎上に形成する底側部分形成工程と、

該底側部分形成工程の後、前記下部鏡を前記底側部分の内部に収容する下部鏡収容工程と、

前記内槽のうち、前記下部鏡と前記上部鏡とを接続する内槽胴を、前記下部鏡上に配置する内槽胴配置工程と、

前記内槽胴上に前記上部鏡を配置する上部鏡配置工程と、

前記内槽胴と前記上部鏡とを溶接する内槽胴溶接工程とを有し、

該内槽胴溶接工程は、前記底側部分および前記屋根側部分に囲繞された状態で行うことを特徴とする縦型低温液体貯槽の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−171659(P2012−171659A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−36075(P2011−36075)

【出願日】平成23年2月22日(2011.2.22)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月22日(2011.2.22)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

[ Back to top ]