縦型製袋包装機および計量包装システム

【課題】 横シール部の原点サーチを良好に実行できる縦型製袋包装機、および計量包装システムを提供する。

【解決手段】 センサの状態に基づいてシールジョーの回動位置を確認する(S101)。シールジョーの回動位置が禁止領域内となる場合には、包材から離反するように、架台が逆回転方向に回転させられる(S102)。架台は、シールジョー35aの回動位置が禁止領域外となった時点から(S103)、さらに所定角度回転させられる(S104)。続いて、架台の回転方向が反転させられて架台が正回転方向に回転させられるとともに(S105)、センサの監視処理が実行される(S106)。そして、センサが「オフ」状態から「オン」状態に遷移すると、架台はその遷移した位置からさらに所定角度だけ回転させられる(S107)。これにより、シールジョーの回動位置が原点位置となり、原点サーチ処理が終了する。

【解決手段】 センサの状態に基づいてシールジョーの回動位置を確認する(S101)。シールジョーの回動位置が禁止領域内となる場合には、包材から離反するように、架台が逆回転方向に回転させられる(S102)。架台は、シールジョー35aの回動位置が禁止領域外となった時点から(S103)、さらに所定角度回転させられる(S104)。続いて、架台の回転方向が反転させられて架台が正回転方向に回転させられるとともに(S105)、センサの監視処理が実行される(S106)。そして、センサが「オフ」状態から「オン」状態に遷移すると、架台はその遷移した位置からさらに所定角度だけ回転させられる(S107)。これにより、シールジョーの回動位置が原点位置となり、原点サーチ処理が終了する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、筒状に成形された包材を、当該包材の流れ方向および幅方向に沿って縦および横シールしつつ製袋するとともに、製袋された袋に落下する被包装物を充填する縦型製袋包装機、およびこの包装機を含む計量包装システムに関するものであって、特に、横シール部の原点サーチの改良に関する。

【背景技術】

【0002】

従来より、縦型製袋包装機おいて、包材と略垂直方向に進退運動する熱圧着部(ヒートブロック)の位置を所定の原点位置に復帰させる技術(原点サーチ)が知られている(例えば、特許文献1)。

【0003】

【特許文献1】特開2001−180621号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

また、それぞれ回動運動する一対の熱圧着部の間に包材を挟み込みつつ熱圧着することにより、包材の幅方向に沿って横シールする縦型製袋包装機においても、包装機の電源投入時や非常停止後の再起動時等のように、熱圧着部の回動位置を初期化するための原点サーチ処理が必要となる。

【0005】

しかし、回動動作をともなう製袋処理においては以下のような問題が発生する。すなわち、原点サーチ開始時の熱圧着部の回動位置、および原点サーチ中における熱圧着部の回転方向によっては、原点サーチ中に一対の熱圧着部により筒状に成形された包材が挟み込まれ、場合によっては包材が引きちぎられる。

【0006】

その結果、原点サーチ中において、筒状に成形された包材から被包装物が散乱し、被包装物のムダが発生する。また、引きちぎられた包材の端面は歪な形状となり、商品用の包材として使用することができなくなる、その結果、包材のムダも発生する。さらに、それらの除去のために装置の稼動率も低下する。

【0007】

そこで、本発明では、横シール部の原点サーチを良好に実行できる縦型製袋包装機、およびこの縦型製袋包装機を含む計量包装システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、請求項1の発明は、筒状に成形された包材を、当該包材の流れ方向および幅方向に沿って縦および横シールしつつ製袋するとともに、製袋された袋に落下する被包装物を充填する縦型製袋包装機であって、包材を前記幅方向に沿って挟み込みつつ熱圧着することにより、包材を横シールする一対の横シール部と、前記一対の横シール部の動作を制御する制御部と、を備え、前記一対の横シール部のそれぞれは、駆動部と、前記駆動部によって前記流れ方向と略垂直な回動軸を中心に回動させられることにより、他方の横シール部の熱圧着部とによって前記包材を前記幅方向に沿って挟み込む熱圧着部と、前記熱圧着部の回動位置を検出する検出部と、を有し、前記制御部は、各横シール部の原点サーチにおいて、前記駆動部を制御することにより、前記熱圧着部の回動位置が前記包材側の禁止領域内となる場合には、前記熱圧着部が前記包材から離反するように前記熱圧着部を逆回転方向に回転させることを特徴とする。

【0009】

また、請求項2の発明は、請求項1に記載の縦型製袋包装機において、前記一対の横シール部は、前記回動軸に設けられており、略円弧状の検知部を有する検知板、をさらに有しており、前記検出部は、前記駆動部によって回転させられる前記検知板の検知部を検知するとともに、検知結果に基づいて前記熱圧着部の回動位置を検出することを特徴とする。

【0010】

また、請求項3の発明は、請求項2に記載の縦型製袋包装機において、前記検知部は、略円弧状に突出する突出部であることを特徴とする。

【0011】

また、請求項4の発明は、請求項2に記載の縦型製袋包装機において、前記検知部は、周縁部に設けられた略円弧状の切欠部であることを特徴とする。

【0012】

また、請求項5の発明は、請求項2に記載の縦型製袋包装機において、前記駆動部は、前記回転軸と連動接続されており、前記検出部は、前記駆動部の回転角と、前記駆動部と前記熱圧着部との回転比と、前記熱圧着部の回動位置に対応する回動変数と、基づいて、前記熱圧着部の回動位置を検出することを特徴とする。

【0013】

また、請求項6の発明は、請求項1ないし請求項5のいずれかに記載の縦型製袋包装機において、前記制御部は、前記熱圧着部の回動位置が禁止領域内となる場合には、前記逆転方向に前記熱圧着部を回転させることによって前記熱圧着部を前記包材から遠方側の第1回動位置に移動させた後に、正回転方向に前記架台を回転させることによって前記熱圧着部を前記第1の回動位置から原点位置である第2回動位置まで移動させることを特徴とする。

【0014】

また、請求項7の発明は、計量包装システムであって、組み合わせ計量によって一定量の被包装物を計り取る組合せ計量機と、前記組合せ計量機の下方に配設された請求項1ないし請求項6のいずれかに記載の縦型製袋包装機と、を備えることを特徴とする。

【発明の効果】

【0015】

請求項1から請求項7に記載の発明によれば、原点サーチ中において熱圧着部の回動位置が禁止領域内となる場合、熱圧着部が包材から離反すように熱圧着部を逆回転方向に回転させることができる。これにより、原点サーチ中において包材が熱圧着部に挟み込まれて引きちぎられことがない。そのため、包材から被包装物が散乱することがなく、被包装物のムダを防止できる。また、装置の稼動率も向上する。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照しつつ本発明の実施の形態について詳細に説明する。

【0017】

<1.第1の実施の形態>

<1.1.計量包装システムおよび縦型製袋包装機の構成>

図1は、本発明の第1および第2の実施の形態における計量包装システム1の全体構成の一例を示す斜視図である。図2は、第1および第2の実施の形態における組合せ計量機2および縦型製袋包装機3の構成の一例を示す正面図である。なお、図1および以降の各図には、それらの方向関係を明確にすべく必要に応じて適宜、Z軸方向を鉛直方向とし、XY平面を水平面とするXYZ直交座標系を付している。

【0018】

計量包装システム1は、被包装物(例えばポテトチップスのような食品等)Xを一定量計り取るとともに、この一定量の被包装物Xを包装する計量および製袋包装ラインである。図1に示すように、計量包装システム1は、主として、組合せ計量機2と、縦型製袋包装機3と、シールチェッカー4と、重量チェッカー5と、を備える。

【0019】

組合せ計量機2は、一定量の被包装物Xを計り取るとともに、下方に配設された縦型製袋包装機3にこの計量された被包装物Xを供給する。図2に示すように、組合せ計量機2は、主として、分散フィーダ21と、トラフ22と、プールホッパ23と、計量ホッパ24と、集合シュート25と、を備える。

【0020】

組合せ計量機2に計量対象となる被包装物Xが供給されると、この供給された被包装物Xは、分散フィーダ21の中央部付近に落下させられる。図2に示すように、分散フィーダ21の周縁には複数のトラフ22が設けられている。また、分散フィーダ21およびトラフ22には、加振装置(図示省略)からの振動が付与されている。これにより、分散フィーダ21に供給された被包装物Xは、各トラフ22を経由して落下し、対応するプールホッパ23に貯留される。

【0021】

複数のプールホッパ23のそれぞれは、対応する計量ホッパ24の上方に配設されており、計量ホッパ24に供給される被包装物Xを一時的に貯留する。また、複数の計量ホッパ24のそれぞれは、対応するプールホッパ23から供給される被包装物Xの重量を計量する重量検出器(例えばロードセル:図示省略)を有する。

【0022】

計量機コントロールユニット20は、各計量ホッパ24に貯留される被包装物Xの重量値の検出する。そして、計量機コントロールユニット20は、各重量値の組合せによって得られる総和のうち所望値に最も近い組合せを演算するとともに、この組合せに対応する計量ホッパ24から集合シュート25に向けて被包装物Xを排出させる。これにより、集合シュート25に排出された一定量の被包装物Xは、縦型製袋包装機3に供給される。

【0023】

また、計量機コントロールユニット20は、被包装物Xが排出されて空となった計量ホッパ24に被包装物Xを補充するため、対応するプールホッパ23から計量ホッパ24に向けて被包装物Xを供給させる。

【0024】

縦型製袋包装機3は、図1および図2に示すように、組合せ計量機2の下方に配設されており、組合せ計量機2から排出されて落下する被包装物Xを包材TF(例えば、プラスチックで形成されたフィルム)によって袋詰する装置である。図2に示すように、縦型製袋包装機3は、主として、チューブ31と、フォーマ32と、プルダウンベルト33と、縦シール部34と、横シール部35と、を有する。

【0025】

チューブ31とフォーマ32とは、長尺物としての包材TFを筒状に成形する成形機構である。チューブ31は、略円筒形状の部材であり、その上下端は開口している。フォーマ32は、チューブ31を取り囲むように配設されている。チューブ31とフォーマ32との間に包材TFが繰り入れられると、この繰り入れられた包材TFはチューブ31に巻き付けられて略筒状に成形される。なお、チューブ31の上端開口部からチューブ31内には、組合せ計量機2からの被包装物Xが投入される。

【0026】

図2に示すように、プルダウンベルト33および縦シール部34は、チューブ31およびフォーマ32の下方に配設される。プルダウンベルト33は、チューブ31に巻き付けられた包材TFを矢印AR1方向(包材TFの流れ方向:Z軸と略平行な方向)に搬送する。また、縦シール部34は、チューブ31に巻き付けられた包材TFの重なり部分を熱圧着することによって縦シールする。

【0027】

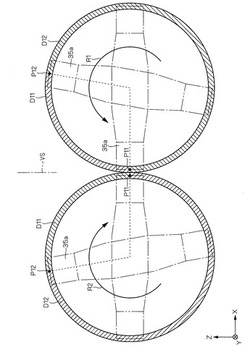

図3および図5は、本実施の形態における一対の横シール部35付近の構成の一例を示す正面図である。また、図4は、第1および第2の実施の形態における一対の横シール部35付近の構成の一例を示す側面図である。

【0028】

一対の横シール部35は、両横シール部35の回動動作を同期させることにより、一方の横シール部35のシールジョー35aと他方の横シール部35のシールジョー35aとの間に筒状の包材TFを挟み込みつつ熱圧着する。これにより、包材TFは、Y軸と略並行な矢印AR2方向(包材TFの幅方向)に横シールされる。図3および図4に示すように、一対の横シール部35のそれぞれは、主として、シールジョー35aと、検知板36と、架台37と、センサ38と、シャフト39a、39bと、を有する。

【0029】

ここで、図3および図4に示すように、一対の横シール部35は、YZ平面と略平行な仮想平面VSを挟んで略対称に構成されている。そこで、以下では、仮想平面VSから見てX軸正方向に配置された横シール部35を中心に説明する。

【0030】

架台37は、シールジョー35aを取り付ける取付台であり、包材TFの流れ方向と略垂直な回動軸39を中心に回動自在とされる。図4に示すように、架台37は、主として、アーム部材37a、37bと、取付部37cと、を有する。

【0031】

アーム部材37a、37bは、回動軸39と略直交方向に延伸する。アーム部材37a、37bの長手方向の両端部には、回動軸39と略平行であり、シールジョー35aを取り付ける取付部37cが設けられている。

【0032】

また、図4に示すように、アーム部材37aの回動軸39付近には、この回動軸39方向に延出するシャフト39aが設けられている。シャフト39aは、タイミングベルト83を介してモータ81のモータ軸82と連動接続されている。これにより、架台37は、このモータ81によって回動軸39を中心に回動させられる。すなわち、本実施の形態において、モータ81は、架台37を回動させる駆動部として使用される。なお、モータ81のモータ軸82は、タイミングベルト83でなくカップリング等を介してシャフト39aと連動接続されてもよい。

【0033】

また、モータ81から見てモータ軸82と逆側にはエンコーダ84が設けられている。エンコーダ84は、モータ81の1回転内の回転角の絶対位置を検出する。なお、本実施の形態にいて、モータ81と架台37とは、所定の回転比RRとなるように設定されている。

【0034】

シールジョー35aは、他方の横シール部35のシールジョー35aとにより、矢印AR2方向(包材TFの幅方向)に沿って包材TFを挟み込む熱圧着部である。図3および図4に示すように、シールジョー35aは、回動軸39に沿って延伸しており、架台37の取付部37cに取り付けられる。したがって、架台37が回動させられると、これにともなってシールジョー35aも回動軸39を中心に回動させられる。また、シールジョー35aには、挟み込まれた包材TFを加熱するヒータ(図示省略)が配設されている。

【0035】

これにより、図5に示すように、架台37が回動させられて一方および他方の横シール部35のシールジョー35aが対向して、シールジョー35aと包材TFとが当接すると、包材TFは加熱および加圧される。そのため、図5に示すように、シールジョー35aより下方の包材TFは切断されて、被包装物Xは袋BGに袋詰される。

【0036】

なお、架台37には複数(本実施の形態では2つ)のシールジョー35aが設けられているが、これに限定されるものでない。例えば、架台37には1つのシールジョー35aが設けられていても良い。

【0037】

また、図4に示すように、アーム部材37bの回動軸39付近には、この回動軸39方向に延出するシャフト39bが設けられている。また、シャフト39bには、シールジョー35aの回動位置を検出するための検知板36が設けられている。さらに、シールジョー35aの回動位置は、回転軸を中心とした回転角であってもよいし、XYZ座標系における位置座標であってもよい。

【0038】

検知板36は、略円板状の基部36bと、基部36bの径方向に略円弧状に突出する2つの突出部36aと、を有する。これにより、モータ81から駆動力が付与されると、検知板36は架台37とともに回動する。なお、シールジョー35aが1つの場合、検知板36には、2つの突出部36aのうちいずれか一方を設ければ良い。

【0039】

センサ38は、縦型製袋包装機3内の所定の場所に固定された近接センサであり、回動軸39から所定距離だけ離隔して設けられている。すなわち、図3および図4に示すように、センサ38は、基部36bの周縁部の外方であって、突出部36aの近接状況が検知できるように設けられている。したがって、回動させられる検知板36について、その突出部36aの近接状況がセンサ38によって検知されることにより、シールジョー35aの回動位置が検出される。このように、本実施の形態において、突出部36aは、センサ38の検知対象となる検知部として使用される。

【0040】

図6は、シールジョー35aの回動位置と禁止領域D11との関係を説明するための図である。ここで、シールジョー35aの回転方向のうち矢印R1と同一方向を「正回転方向」と定義する。また、矢印R1と逆方向(すなわち、矢印R3方向:例えば、図8参照)を「逆回転方向」と定義する。

【0041】

図6において、シールジョー35aの回動位置P11は、架台37が正回転方向R1に回転させられた場合に、センサ38が「オン」状態から「オフ」状態に遷移する位置である(図8参照)。また、シールジョー35aの回動位置P12は、架台37が正回転方向R1に回転させられた場合に、センサ38が「オフ」状態から「オン」状態に遷移する位置である(図9参照)。

【0042】

したがってシールジョー35aが正回転方向R1に沿って回動位置P12〜P11に存在する場合、すなわち、シールジョー35aの回動位置が領域D11内となる場合、突出部36aとセンサ38とが近接し、センサ38が「オン」状態となる。

【0043】

これに対して、シールジョー35aが正回転方向R1に沿って回動位置P11〜P12に存在する場合、すなわち、シールジョー35aの回動位置が領域D12内となる場合、突出部36aがセンサ38から離隔し、センサ38が「オフ」状態となる。

【0044】

このように、センサ38は、モータ81によって回動させられる検知板36の突出部36aを検知し、その検知結果に基づいて、シールジョー35aの回動位置を検出することができる。

【0045】

包装機コントロールユニット(制御部)30は、図2に示すように、プログラムや変数等を格納するメモリ30aと、メモリ30aに格納されたプログラムに従った制御を実行するCPU30bと、を備える。したがって、CPU30bは、メモリ30aに格納されているプログラムに従って、モータ81の駆動制御の横シール部35の動作制御を所定のタイミングで実行することができる。また、包装機コントロールユニット30は、計量機コントロールユニット20と電気的に接続されている。したがって、両コントロール20、30の間で制御信号の送受信が行われることにより、例えば、組合せ計量機2および縦型製袋包装機3の動作を同期させることができる。

【0046】

図1に戻って、縦型製袋包装機3において被包装物Xが充填された袋BGは、シールチェッカー4に搬送されてシール状況のチェックが行われるとともに、重量チェッカー5において袋BGの重量が所定範囲となるか否かのチェックが行われる。そして、重量やシール状況のチェックが完了した良品の袋BGは、箱詰ユニット(図示省略)においてダンボール箱等に箱詰される。

【0047】

<1.2.横シール部の原点サーチ手順>

図7は、本実施の形態における横シール部35の原点サーチ手順を説明するためのフローチャートである。また、図8ないし図12は、本実施の形態における横シール部35の原点サーチ状況を説明するための図である。ここでは、図7ないし図12を参照しつつ、横シール部35の原点サーチ手順について説明する。

【0048】

ここで、横シール部35の原点サーチとは、シールジョー35aの回動位置を所定の原点位置に移動させる処理をいい、例えば、縦型製袋包装機3の電源投入時や再起動時に実行される。本実施の形態では、アーム部材37a、37bの長手方向と包材TFの流れ方向とが略平行となるように架台37を回動させた場合のシールジョー35aの回動位置を原点位置としている。また、原点サーチが開始される前および原点サーチ中において、包材TFは流れ方向AR1に搬送されずに停止している。

【0049】

なお、図3および図5に示すように、2つの突出部36aは、基部36bの重心を挟んで点対称に設けられており、原点サーチは2つの突出部36aのうちいずれを使用しても同様な手順となる。そのため、図8ないし図12においては、図示の簡略化のため、2つの突出部36aのうち一方のみを記載している。

【0050】

横シール部35の原点サーチでは、まず、センサ38の状態に基づいてシールジョー35aの回動位置を確認する(S101)。センサ38が「オン」状態でありシールジョー35aの回動位置が領域D11内(図6参照)であると判断される場合において、シールジョー35aがさらに正回転方向R1に回転させられると、シールジョー35aは筒状に成形された包材TFに接近し、場合によっては包材TFを挟み込んで引きちぎる。その結果、包材TFから被包装物Xが散乱し、被包装物Xのムダが発生する。

【0051】

特に、原点サーチ中においては包材TFの搬送が停止しているため、引きちぎられた端面は歪な形状となる。そのため、引きちぎられた部分は商品用の包材として使用することができなくなり、その結果、包材TFのムダも発生する。

【0052】

また、原点サーチにおいて、シールジョー35aの回転速度は、横シール時と比較して低速となる。これにより、原点サーチ中に包材TFが引きちぎられると、シールジョー35aの当接面に包材TFの破片が付着する場合がある。その結果、横シール時においてこの付着した破片と包材TFとが当接する部分に十分に熱が伝達されず、横シール不良が発生する。

【0053】

そこで、本実施の形態では、シールジョー35aが正回転方向R1にさらに回転させられると包材TFを引きちぎる可能性のある禁止領域として領域D11を設定する。そして、シールジョー35aの回動位置が包材TF側に設けられた禁止領域D11内となる場合には(図8参照)、包材TFから離反するように、架台37を逆回転方向R3に回転させる(S102)。

【0054】

続いて、架台37が逆回転方向R3に回転させられつつ、センサ38の監視処理が実行される(S103)。センサ38が「オン」状態から「オフ」状態に遷移して、シールジョー35aの回動位置が禁止領域D11外となると(図9参照)、架台37は、その遷移した位置からさらに角度α1だけ回転させられる(S104)。このように、ステップS103およびS104の逆回転により、シールジョー35aは、シールジョー35aの原点位置を通過した回動位置に到達する(図10参照)。

【0055】

続いて、シールジョー35aが図10に示す回動位置に到達すると、架台37の回転方向が反転させられて架台37が正回転方向R1に回転させられるとともに(S105)、センサ38の監視処理が実行される(S106)。そして、シールジョー35aが回動位置P12に到達してセンサ38が「オフ」状態から「オン」状態に遷移してシールジョー35aが回動位置P12に到達すると(図9参照)、架台37は、その遷移した位置からさらに角度α2だけ回転させられる(S106)。これにより、シールジョー35aの回動位置が原点位置となり(図11参照)、原点サーチ処理が終了する。

【0056】

これに対して、ステップS101において、センサ38が「オフ」状態であり、シールジョー35aの回動位置が禁止領域D11内(図6参照)でないと判断される場合、架台37は正回転方向R1に回転させられる(図12参照)。そして、センサ38が「オフ」状態から「オン」状態に遷移してシールジョー35aが回動位置P12に到達すると(図9参照)、架台37は、その遷移した位置からさらに角度α2だけ回転させられる(S106)。これにより、シールジョー35aの回動位置が原点位置となり(図11参照)、原点サーチ処理が終了する。

【0057】

<1.3.第1の実施の形態の縦型製袋包装機の利点>

以上のように、第1の実施の形態の縦型製袋包装機3は、原点サーチ開始時点において、シールジョー35aの回動位置が禁止領域D11内となる場合、架台37を逆回転方向R3に回転させ、包材TFからシールジョー35aを離反させることができる。これにより、原点サーチ中において、包材TFがシールジョー35aに挟み込まれて引きちぎられることがない。そのため、包材TFおよび被包装物のムダを防止できる。

【0058】

また、本実施の形態では、検知板36を使用することによって架台37をほぼ1周回転することなく原点サーチを実行することができる。そのため、原点サーチに要する時間を低減することができる。

【0059】

さらに、本実施の形態では、包材TFを引きちぎることがなく原点サーチを実行することができる。これにより、シールジョー35aの当接面に包材TFの破片が付着することを防止できる。そのため、シールジョー35aからの熱伝導不良により横シール不良が発生することを未然に防止できる。

【0060】

<2.第2の実施の形態>

次に、本発明の第2の実施の形態について説明する。この第2の実施の形態における計量包装システム1は、第1の実施の形態の計量包装システム1と比較して、縦型製袋包装機3の横シール部35のハードウェア構成が異なる点を除いては、第1の実施の形態と同じである。そこで、以下では横シール部35の相違点を中心に説明する。

【0061】

なお、以下の説明において、第1の実施の形態の計量包装システム1における構成要素と同様な構成要素については同一符号を付している。これら同一符号の構成要素は、第1の実施の形態において説明済みであるため、本実施形態では説明を省略する。

【0062】

<2.1.横シール部の構成>

図13は、本実施の形態における横シール部35の構成の一例を示す正面図である。ここでは、横シール部35の構成、特に、検知板136、137付近の構成について説明する。

【0063】

検知板136は、シールジョー35aの回動位置が領域D21(図14参照)内となるか否かを検知するために使用される。図13に示すように、検知板136は、シャフト39bに取り付けられており、主として、略円板状の基部136bと、基部136bの径方向に略円弧状に突出する突出部136aと、を有する。ここで、架台37に2つのシールジョー35aが取り付けられる場合、検知板136には、第1の実施の形態と同様に、2つの突出部136aが設けられる。

【0064】

検知板137は、シールジョー35aの原点位置付近を検知するために使用される。図13に示すように、検知板137は、シャフト39bに取り付けられており、主として、略円板状の基部137bと、基部137bの周縁部に設けられた略円弧状の切欠部137aと、を有する。

【0065】

センサ138、139は、縦型製袋包装機3の所定の場所に固定された近接センサである。センサ138は、検知板137周縁部の外方であって、突出部136aの近接状況が検知できるように設けられている。また、センサ139は、検知板136の基部136b周縁部の外方であって、検知板137の基部137b周縁部の近接状況が検知できるように設けられている。

【0066】

したがって、回動させられる検知板136について、その突出部136aの近接状況がセンサ138によって検知されることにより、シールジョー35aの回動位置が検出される。また、回動させられる検知板137について、基部137bの周縁部に設けられた切欠部137aが検知されることにより、シールジョー35aの原点位置付近が検出される。このように、本実施の形態において、突出部136aおよび切欠部137aは、それぞれセンサ138、139の検知対象となる検知部として使用される。

【0067】

図14は、シールジョー35aの回動位置と禁止領域D21との関係を説明するための図である。図14において、シールジョー35aの回動位置P21は、架台37が正回転方向R1に回転させられた場合に、センサ138が、「オン」状態から「オフ」状態に遷移する位置である(図15参照)。また、シールジョー35aの回動位置P22は、架台37が正回転方向R1に回転させられた場合に、センサ138が「オフ」状態から「オン」状態に遷移する位置である(図16参照)。さらに、シールジョー35aの回動位置P23は、架台37が正回転方向R1に回転させられた場合に、センサ139が「オン」状態から「オフ」状態に遷移する位置である(図18参照)。

【0068】

したがって、シールジョー35aが、正回転方向R1に沿って回動位置P22〜P21に存在する場合、すなわち、シールジョー35aの回動位置が領域D21内となる場合、突出部136aとセンサ138とが近接し、センサ138が「オン」状態となる。

【0069】

これに対して、シールジョー35aが、正回転方向R1に沿って回動位置P23〜P22、および回動位置P23〜P21に存在する場合、すなわち、シールジョー35aの回動位置が領域D22、D23内となる場合、センサ138が「オフ」状態となる。

【0070】

ここで、シールジョー35aの回動位置が領域D21内となる場合、架台37が正回転方向に回転させられると、シールジョー35aは包材TFを引きちぎる可能性がある。そこで、本実施の形態では、領域D21を包材TFを引きちぎる可能性のある禁止領域として設定する。

【0071】

<2.2.横シール部の原点サーチ手順>

図15ないし図20は、本実施の形態における横シール部35の原点サーチ状況を説明するための図である。ここでは、図13ないし図20を参照しつつ、横シール部35の原点サーチ手順について説明する。

【0072】

本実施の形態の原点サーチは、原則、架台37が正回転方向に回転させられることにより実行される。ただし、原点サーチ開始時、または、原点サーチ中において、シールジョー35aの回動位置が禁止領域D21内となる場合には、架台37は逆回転方向に回転させられる。具体的には以下の通りである。

【0073】

なお、本実施の形態では、第1の実施の形態と同様に、アーム部材37a、37bの長手方向と包材TFの流れ方向とが略平行となるように架台37を回動させた場合のシールジョー35aの回動位置を原点位置としている。また、原点サーチが開始される前および原点サーチ中において、包材TFは流れ方向AR1に搬送されずに停止している。

【0074】

原点サーチ開始時において、シールジョー35aの回動位置が禁止領域D21内である場合(図15参照)、すなわち、センサ138が「オン」状態となる場合、架台37は逆回転方向に回動させられるとともに、センサ138、139の監視処理が実行される。これにより、シールジョー35aは、包材TFから離反する方向に移動させられる。

【0075】

この逆回転方向の回転は、センサ138が「オン」状態から「オフ」状態に遷移した後(図16参照)、および、センサ139が「オン」状態から「オフ」状態に遷移した後(図17参照)も実行され続ける。そして、シールジョー35aが回動位置P23に到達してセンサ139が「オフ」状態から「オン状態」に遷移すると(図18参照)、架台37は、その遷移した位置からさらに角度α11だけ逆回転させられる。これにより、シールジョー35aは、図13に示す回動位置に到達する。すなわち、逆回転により、シールジョー35aの回動位置は、原点位置(図19参照)を通過する。

【0076】

続いて、シールジョー35aが図13に示す回動位置に到達すると、架台37の回転方向が反転させられて架台37が正回転方向R1に回転させられるとともに、センサ139の監視処理が実行される。そして、シールジョー35aが回動位置P23に到達してセンサ139が「オン」状態から「オフ」状態に遷移すると(図18参照)、架台37は、さらに角度α12だけ回転させられる。これにより、シールジョー35aの回動位置が原点位置となり(図19参照)、原点サーチ処理が終了する。

【0077】

また、原点サーチ開始時において、シールジョー35aの回動位置が領域D23内となる場合(図13参照)、すなわち、センサ138が「オフ」状態となる場合、架台37は正回転方向に回動させられるとともに、センサ138、139の監視処理が実行される。そして、センサ139が「オン」状態から「オフ」状態に遷移すると(図18参照)、架台37は、さらに角度α12だけ回転させられる。これにより、シールジョー35aの回動位置が原点位置となり(図19参照)、原点サーチ処理が終了する。

【0078】

さらに、原点サーチ開始時において、シールジョー35aの回動位置が領域D22内となる場合(図20参照)、すなわち、センサ138が「オフ」状態となる場合、架台37は正回転方向に回転させられるとともに、センサ138、139の監視処理が実行される。架台37が正回転方向に回転され続けることにより、シールジョー35aが回動位置P22に到達して、センサ138が「オフ」状態から「オン」状態に遷移すると(図16参照)、架台37の回転方向が反転させられて架台37が逆回転方向R3に回転させられる。

【0079】

この逆回転方向R3の回転は、センサ139が「オン」状態から「オフ」状態に遷移した後(図17参照)も実行され続ける。そして、シールジョー35aが回動位置P23に到達してセンサ139が「オフ」状態から「オン状態」に遷移すると(図18参照)、架台37はさらに角度α11だけ逆回転させられ、シールジョー35aは図13に示す回動位置に到達する。

【0080】

続いて、シールジョー35aが図13に示す回動位置に到達すると、架台37の回転方向が反転させられて架台37が正回転方向R1に回転させられるとともに、センサ139の監視処理が実行される。そして、センサ139が「オン」状態から「オフ」状態に遷移すると(図18参照)、架台37は、さらに角度α12だけ回転させられる。これにより、シールジョー35aの回動位置が原点位置となり(図19参照)、原点サーチ処理が終了する。

【0081】

<2.3.第2の実施の形態の縦型製袋包装機の利点>

以上のように、第2の実施の形態の縦型製袋包装機3は、原点サーチ開始時点または原点サーチ中において、シールジョー35aの回動位置が禁止領域D21となる場合、架台37を逆回転方向に回転させ、包材TFからシールジョー35aを離反させることができる。これにより、第1の実施の形態と同様に、原点サーチ中において、包材TFがシールジョー35aに挟み込まれて引きちぎられることがない。そのため、包材TFおよび被包装物のムダを防止でき、原点サーチに要する時間を低減でき、さらに横シール不良を未然に防止することができる。

【0082】

<3.変形例>

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく様々な変形が可能である。

【0083】

(1)第1および第2の実施の形態では、検知板36および検知板136は、略円弧状に突出する突出部36a、136aの近接状況をセンサ38によって検知していたが、検知部としての形状はこれに限定されない。例えば、略円板状の基部36b、136bの周縁部に略円弧状の切欠部を設けるとともに、この切欠部を検知することによってシールジョー35aの回動位置を検出しても良い。また同様に、検知板137についても、その基部137bの径方向に略円弧状に吐出する突出部を設け、この突出部をセンサ38によって検知してもよい。

【0084】

(2)また、第1および第2の実施の形態では、検知板36、136とセンサ38、138によってシールジョー35aの回動位置を検出しているが、シールジョー35aの回動位置の検出方法はこれに限定されるものでない。例えば、エンコーダ84によって求められるモータ81の1回転内の回転角の絶対位置をAG1と、モータ81と架台37との回転比をRRと、シールジョー35aの回動位置に対応する回動変数をCFと、した場合、シールジョー35aの回動位置(回動角)AG2は数1によって求められる。

【0085】

AG2 = AG1×RR+CF ・・・ 数1

ここで、回動変数CFは、モータ81の回転角AG1が「0」度となる毎に更新される変数であり、モータ81の回転角AG1が「0」度となる時点のシールジョー35aの回動位置AG2が格納される。

【図面の簡単な説明】

【0086】

【図1】本発明の第1および第2の実施の形態における計量包装システムの全体構成の一例を示す斜視図である。

【図2】本発明の第1および第2の実施の形態における組合せ計量機および縦型製袋包装機の構成の一例を示す正面図である。

【図3】第1の実施の形態における一対の横シール部付近の構成の一例を示す正面図である。

【図4】第1および第2の実施の形態における一対横シール部付近の構成の一例を示す側面図である。

【図5】第1の実施の形態における一対の横シール部付近の構成の一例を示す正面図である。

【図6】第1の実施の形態におけるシールジョーの回動位置と禁止領域との関係を説明するための図である。

【図7】第1の実施の形態における横シール部の原点サーチ手順を説明するためのフローチャートである。

【図8】第1の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図9】第1の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図10】第1の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図11】第1の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図12】第1の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図13】第2の実施の形態における横シール部の構成をの一例を示す正面図である。

【図14】第2の実施の形態におけるシールジョーの回動位置と禁止領域との関係を説明するための図である。

【図15】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図16】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図17】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図18】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図19】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図20】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【符号の説明】

【0087】

1 計量包装システム

2 組合せ計量機

3 縦型製袋包装機

4 シールチェッカー

5 重量チェッカー

30 包装機コントロールユニット

35 横シール部35 名詞

35a シールジョー(熱圧着部)

36、136、137 検知板

36a、136a 突出部

37 架台

37a、37b アーム部材

37c 取付部

38、138、139 センサ

39 回動軸

39a、39b シャフト

81 モータ

84 エンコーダ

137a 切欠部

BG 袋

D11、D21 禁止領域

R1、R2 正回転方向

R3 逆回転方向

TF 包材

X 被包装物

【技術分野】

【0001】

本発明は、筒状に成形された包材を、当該包材の流れ方向および幅方向に沿って縦および横シールしつつ製袋するとともに、製袋された袋に落下する被包装物を充填する縦型製袋包装機、およびこの包装機を含む計量包装システムに関するものであって、特に、横シール部の原点サーチの改良に関する。

【背景技術】

【0002】

従来より、縦型製袋包装機おいて、包材と略垂直方向に進退運動する熱圧着部(ヒートブロック)の位置を所定の原点位置に復帰させる技術(原点サーチ)が知られている(例えば、特許文献1)。

【0003】

【特許文献1】特開2001−180621号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

また、それぞれ回動運動する一対の熱圧着部の間に包材を挟み込みつつ熱圧着することにより、包材の幅方向に沿って横シールする縦型製袋包装機においても、包装機の電源投入時や非常停止後の再起動時等のように、熱圧着部の回動位置を初期化するための原点サーチ処理が必要となる。

【0005】

しかし、回動動作をともなう製袋処理においては以下のような問題が発生する。すなわち、原点サーチ開始時の熱圧着部の回動位置、および原点サーチ中における熱圧着部の回転方向によっては、原点サーチ中に一対の熱圧着部により筒状に成形された包材が挟み込まれ、場合によっては包材が引きちぎられる。

【0006】

その結果、原点サーチ中において、筒状に成形された包材から被包装物が散乱し、被包装物のムダが発生する。また、引きちぎられた包材の端面は歪な形状となり、商品用の包材として使用することができなくなる、その結果、包材のムダも発生する。さらに、それらの除去のために装置の稼動率も低下する。

【0007】

そこで、本発明では、横シール部の原点サーチを良好に実行できる縦型製袋包装機、およびこの縦型製袋包装機を含む計量包装システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、請求項1の発明は、筒状に成形された包材を、当該包材の流れ方向および幅方向に沿って縦および横シールしつつ製袋するとともに、製袋された袋に落下する被包装物を充填する縦型製袋包装機であって、包材を前記幅方向に沿って挟み込みつつ熱圧着することにより、包材を横シールする一対の横シール部と、前記一対の横シール部の動作を制御する制御部と、を備え、前記一対の横シール部のそれぞれは、駆動部と、前記駆動部によって前記流れ方向と略垂直な回動軸を中心に回動させられることにより、他方の横シール部の熱圧着部とによって前記包材を前記幅方向に沿って挟み込む熱圧着部と、前記熱圧着部の回動位置を検出する検出部と、を有し、前記制御部は、各横シール部の原点サーチにおいて、前記駆動部を制御することにより、前記熱圧着部の回動位置が前記包材側の禁止領域内となる場合には、前記熱圧着部が前記包材から離反するように前記熱圧着部を逆回転方向に回転させることを特徴とする。

【0009】

また、請求項2の発明は、請求項1に記載の縦型製袋包装機において、前記一対の横シール部は、前記回動軸に設けられており、略円弧状の検知部を有する検知板、をさらに有しており、前記検出部は、前記駆動部によって回転させられる前記検知板の検知部を検知するとともに、検知結果に基づいて前記熱圧着部の回動位置を検出することを特徴とする。

【0010】

また、請求項3の発明は、請求項2に記載の縦型製袋包装機において、前記検知部は、略円弧状に突出する突出部であることを特徴とする。

【0011】

また、請求項4の発明は、請求項2に記載の縦型製袋包装機において、前記検知部は、周縁部に設けられた略円弧状の切欠部であることを特徴とする。

【0012】

また、請求項5の発明は、請求項2に記載の縦型製袋包装機において、前記駆動部は、前記回転軸と連動接続されており、前記検出部は、前記駆動部の回転角と、前記駆動部と前記熱圧着部との回転比と、前記熱圧着部の回動位置に対応する回動変数と、基づいて、前記熱圧着部の回動位置を検出することを特徴とする。

【0013】

また、請求項6の発明は、請求項1ないし請求項5のいずれかに記載の縦型製袋包装機において、前記制御部は、前記熱圧着部の回動位置が禁止領域内となる場合には、前記逆転方向に前記熱圧着部を回転させることによって前記熱圧着部を前記包材から遠方側の第1回動位置に移動させた後に、正回転方向に前記架台を回転させることによって前記熱圧着部を前記第1の回動位置から原点位置である第2回動位置まで移動させることを特徴とする。

【0014】

また、請求項7の発明は、計量包装システムであって、組み合わせ計量によって一定量の被包装物を計り取る組合せ計量機と、前記組合せ計量機の下方に配設された請求項1ないし請求項6のいずれかに記載の縦型製袋包装機と、を備えることを特徴とする。

【発明の効果】

【0015】

請求項1から請求項7に記載の発明によれば、原点サーチ中において熱圧着部の回動位置が禁止領域内となる場合、熱圧着部が包材から離反すように熱圧着部を逆回転方向に回転させることができる。これにより、原点サーチ中において包材が熱圧着部に挟み込まれて引きちぎられことがない。そのため、包材から被包装物が散乱することがなく、被包装物のムダを防止できる。また、装置の稼動率も向上する。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照しつつ本発明の実施の形態について詳細に説明する。

【0017】

<1.第1の実施の形態>

<1.1.計量包装システムおよび縦型製袋包装機の構成>

図1は、本発明の第1および第2の実施の形態における計量包装システム1の全体構成の一例を示す斜視図である。図2は、第1および第2の実施の形態における組合せ計量機2および縦型製袋包装機3の構成の一例を示す正面図である。なお、図1および以降の各図には、それらの方向関係を明確にすべく必要に応じて適宜、Z軸方向を鉛直方向とし、XY平面を水平面とするXYZ直交座標系を付している。

【0018】

計量包装システム1は、被包装物(例えばポテトチップスのような食品等)Xを一定量計り取るとともに、この一定量の被包装物Xを包装する計量および製袋包装ラインである。図1に示すように、計量包装システム1は、主として、組合せ計量機2と、縦型製袋包装機3と、シールチェッカー4と、重量チェッカー5と、を備える。

【0019】

組合せ計量機2は、一定量の被包装物Xを計り取るとともに、下方に配設された縦型製袋包装機3にこの計量された被包装物Xを供給する。図2に示すように、組合せ計量機2は、主として、分散フィーダ21と、トラフ22と、プールホッパ23と、計量ホッパ24と、集合シュート25と、を備える。

【0020】

組合せ計量機2に計量対象となる被包装物Xが供給されると、この供給された被包装物Xは、分散フィーダ21の中央部付近に落下させられる。図2に示すように、分散フィーダ21の周縁には複数のトラフ22が設けられている。また、分散フィーダ21およびトラフ22には、加振装置(図示省略)からの振動が付与されている。これにより、分散フィーダ21に供給された被包装物Xは、各トラフ22を経由して落下し、対応するプールホッパ23に貯留される。

【0021】

複数のプールホッパ23のそれぞれは、対応する計量ホッパ24の上方に配設されており、計量ホッパ24に供給される被包装物Xを一時的に貯留する。また、複数の計量ホッパ24のそれぞれは、対応するプールホッパ23から供給される被包装物Xの重量を計量する重量検出器(例えばロードセル:図示省略)を有する。

【0022】

計量機コントロールユニット20は、各計量ホッパ24に貯留される被包装物Xの重量値の検出する。そして、計量機コントロールユニット20は、各重量値の組合せによって得られる総和のうち所望値に最も近い組合せを演算するとともに、この組合せに対応する計量ホッパ24から集合シュート25に向けて被包装物Xを排出させる。これにより、集合シュート25に排出された一定量の被包装物Xは、縦型製袋包装機3に供給される。

【0023】

また、計量機コントロールユニット20は、被包装物Xが排出されて空となった計量ホッパ24に被包装物Xを補充するため、対応するプールホッパ23から計量ホッパ24に向けて被包装物Xを供給させる。

【0024】

縦型製袋包装機3は、図1および図2に示すように、組合せ計量機2の下方に配設されており、組合せ計量機2から排出されて落下する被包装物Xを包材TF(例えば、プラスチックで形成されたフィルム)によって袋詰する装置である。図2に示すように、縦型製袋包装機3は、主として、チューブ31と、フォーマ32と、プルダウンベルト33と、縦シール部34と、横シール部35と、を有する。

【0025】

チューブ31とフォーマ32とは、長尺物としての包材TFを筒状に成形する成形機構である。チューブ31は、略円筒形状の部材であり、その上下端は開口している。フォーマ32は、チューブ31を取り囲むように配設されている。チューブ31とフォーマ32との間に包材TFが繰り入れられると、この繰り入れられた包材TFはチューブ31に巻き付けられて略筒状に成形される。なお、チューブ31の上端開口部からチューブ31内には、組合せ計量機2からの被包装物Xが投入される。

【0026】

図2に示すように、プルダウンベルト33および縦シール部34は、チューブ31およびフォーマ32の下方に配設される。プルダウンベルト33は、チューブ31に巻き付けられた包材TFを矢印AR1方向(包材TFの流れ方向:Z軸と略平行な方向)に搬送する。また、縦シール部34は、チューブ31に巻き付けられた包材TFの重なり部分を熱圧着することによって縦シールする。

【0027】

図3および図5は、本実施の形態における一対の横シール部35付近の構成の一例を示す正面図である。また、図4は、第1および第2の実施の形態における一対の横シール部35付近の構成の一例を示す側面図である。

【0028】

一対の横シール部35は、両横シール部35の回動動作を同期させることにより、一方の横シール部35のシールジョー35aと他方の横シール部35のシールジョー35aとの間に筒状の包材TFを挟み込みつつ熱圧着する。これにより、包材TFは、Y軸と略並行な矢印AR2方向(包材TFの幅方向)に横シールされる。図3および図4に示すように、一対の横シール部35のそれぞれは、主として、シールジョー35aと、検知板36と、架台37と、センサ38と、シャフト39a、39bと、を有する。

【0029】

ここで、図3および図4に示すように、一対の横シール部35は、YZ平面と略平行な仮想平面VSを挟んで略対称に構成されている。そこで、以下では、仮想平面VSから見てX軸正方向に配置された横シール部35を中心に説明する。

【0030】

架台37は、シールジョー35aを取り付ける取付台であり、包材TFの流れ方向と略垂直な回動軸39を中心に回動自在とされる。図4に示すように、架台37は、主として、アーム部材37a、37bと、取付部37cと、を有する。

【0031】

アーム部材37a、37bは、回動軸39と略直交方向に延伸する。アーム部材37a、37bの長手方向の両端部には、回動軸39と略平行であり、シールジョー35aを取り付ける取付部37cが設けられている。

【0032】

また、図4に示すように、アーム部材37aの回動軸39付近には、この回動軸39方向に延出するシャフト39aが設けられている。シャフト39aは、タイミングベルト83を介してモータ81のモータ軸82と連動接続されている。これにより、架台37は、このモータ81によって回動軸39を中心に回動させられる。すなわち、本実施の形態において、モータ81は、架台37を回動させる駆動部として使用される。なお、モータ81のモータ軸82は、タイミングベルト83でなくカップリング等を介してシャフト39aと連動接続されてもよい。

【0033】

また、モータ81から見てモータ軸82と逆側にはエンコーダ84が設けられている。エンコーダ84は、モータ81の1回転内の回転角の絶対位置を検出する。なお、本実施の形態にいて、モータ81と架台37とは、所定の回転比RRとなるように設定されている。

【0034】

シールジョー35aは、他方の横シール部35のシールジョー35aとにより、矢印AR2方向(包材TFの幅方向)に沿って包材TFを挟み込む熱圧着部である。図3および図4に示すように、シールジョー35aは、回動軸39に沿って延伸しており、架台37の取付部37cに取り付けられる。したがって、架台37が回動させられると、これにともなってシールジョー35aも回動軸39を中心に回動させられる。また、シールジョー35aには、挟み込まれた包材TFを加熱するヒータ(図示省略)が配設されている。

【0035】

これにより、図5に示すように、架台37が回動させられて一方および他方の横シール部35のシールジョー35aが対向して、シールジョー35aと包材TFとが当接すると、包材TFは加熱および加圧される。そのため、図5に示すように、シールジョー35aより下方の包材TFは切断されて、被包装物Xは袋BGに袋詰される。

【0036】

なお、架台37には複数(本実施の形態では2つ)のシールジョー35aが設けられているが、これに限定されるものでない。例えば、架台37には1つのシールジョー35aが設けられていても良い。

【0037】

また、図4に示すように、アーム部材37bの回動軸39付近には、この回動軸39方向に延出するシャフト39bが設けられている。また、シャフト39bには、シールジョー35aの回動位置を検出するための検知板36が設けられている。さらに、シールジョー35aの回動位置は、回転軸を中心とした回転角であってもよいし、XYZ座標系における位置座標であってもよい。

【0038】

検知板36は、略円板状の基部36bと、基部36bの径方向に略円弧状に突出する2つの突出部36aと、を有する。これにより、モータ81から駆動力が付与されると、検知板36は架台37とともに回動する。なお、シールジョー35aが1つの場合、検知板36には、2つの突出部36aのうちいずれか一方を設ければ良い。

【0039】

センサ38は、縦型製袋包装機3内の所定の場所に固定された近接センサであり、回動軸39から所定距離だけ離隔して設けられている。すなわち、図3および図4に示すように、センサ38は、基部36bの周縁部の外方であって、突出部36aの近接状況が検知できるように設けられている。したがって、回動させられる検知板36について、その突出部36aの近接状況がセンサ38によって検知されることにより、シールジョー35aの回動位置が検出される。このように、本実施の形態において、突出部36aは、センサ38の検知対象となる検知部として使用される。

【0040】

図6は、シールジョー35aの回動位置と禁止領域D11との関係を説明するための図である。ここで、シールジョー35aの回転方向のうち矢印R1と同一方向を「正回転方向」と定義する。また、矢印R1と逆方向(すなわち、矢印R3方向:例えば、図8参照)を「逆回転方向」と定義する。

【0041】

図6において、シールジョー35aの回動位置P11は、架台37が正回転方向R1に回転させられた場合に、センサ38が「オン」状態から「オフ」状態に遷移する位置である(図8参照)。また、シールジョー35aの回動位置P12は、架台37が正回転方向R1に回転させられた場合に、センサ38が「オフ」状態から「オン」状態に遷移する位置である(図9参照)。

【0042】

したがってシールジョー35aが正回転方向R1に沿って回動位置P12〜P11に存在する場合、すなわち、シールジョー35aの回動位置が領域D11内となる場合、突出部36aとセンサ38とが近接し、センサ38が「オン」状態となる。

【0043】

これに対して、シールジョー35aが正回転方向R1に沿って回動位置P11〜P12に存在する場合、すなわち、シールジョー35aの回動位置が領域D12内となる場合、突出部36aがセンサ38から離隔し、センサ38が「オフ」状態となる。

【0044】

このように、センサ38は、モータ81によって回動させられる検知板36の突出部36aを検知し、その検知結果に基づいて、シールジョー35aの回動位置を検出することができる。

【0045】

包装機コントロールユニット(制御部)30は、図2に示すように、プログラムや変数等を格納するメモリ30aと、メモリ30aに格納されたプログラムに従った制御を実行するCPU30bと、を備える。したがって、CPU30bは、メモリ30aに格納されているプログラムに従って、モータ81の駆動制御の横シール部35の動作制御を所定のタイミングで実行することができる。また、包装機コントロールユニット30は、計量機コントロールユニット20と電気的に接続されている。したがって、両コントロール20、30の間で制御信号の送受信が行われることにより、例えば、組合せ計量機2および縦型製袋包装機3の動作を同期させることができる。

【0046】

図1に戻って、縦型製袋包装機3において被包装物Xが充填された袋BGは、シールチェッカー4に搬送されてシール状況のチェックが行われるとともに、重量チェッカー5において袋BGの重量が所定範囲となるか否かのチェックが行われる。そして、重量やシール状況のチェックが完了した良品の袋BGは、箱詰ユニット(図示省略)においてダンボール箱等に箱詰される。

【0047】

<1.2.横シール部の原点サーチ手順>

図7は、本実施の形態における横シール部35の原点サーチ手順を説明するためのフローチャートである。また、図8ないし図12は、本実施の形態における横シール部35の原点サーチ状況を説明するための図である。ここでは、図7ないし図12を参照しつつ、横シール部35の原点サーチ手順について説明する。

【0048】

ここで、横シール部35の原点サーチとは、シールジョー35aの回動位置を所定の原点位置に移動させる処理をいい、例えば、縦型製袋包装機3の電源投入時や再起動時に実行される。本実施の形態では、アーム部材37a、37bの長手方向と包材TFの流れ方向とが略平行となるように架台37を回動させた場合のシールジョー35aの回動位置を原点位置としている。また、原点サーチが開始される前および原点サーチ中において、包材TFは流れ方向AR1に搬送されずに停止している。

【0049】

なお、図3および図5に示すように、2つの突出部36aは、基部36bの重心を挟んで点対称に設けられており、原点サーチは2つの突出部36aのうちいずれを使用しても同様な手順となる。そのため、図8ないし図12においては、図示の簡略化のため、2つの突出部36aのうち一方のみを記載している。

【0050】

横シール部35の原点サーチでは、まず、センサ38の状態に基づいてシールジョー35aの回動位置を確認する(S101)。センサ38が「オン」状態でありシールジョー35aの回動位置が領域D11内(図6参照)であると判断される場合において、シールジョー35aがさらに正回転方向R1に回転させられると、シールジョー35aは筒状に成形された包材TFに接近し、場合によっては包材TFを挟み込んで引きちぎる。その結果、包材TFから被包装物Xが散乱し、被包装物Xのムダが発生する。

【0051】

特に、原点サーチ中においては包材TFの搬送が停止しているため、引きちぎられた端面は歪な形状となる。そのため、引きちぎられた部分は商品用の包材として使用することができなくなり、その結果、包材TFのムダも発生する。

【0052】

また、原点サーチにおいて、シールジョー35aの回転速度は、横シール時と比較して低速となる。これにより、原点サーチ中に包材TFが引きちぎられると、シールジョー35aの当接面に包材TFの破片が付着する場合がある。その結果、横シール時においてこの付着した破片と包材TFとが当接する部分に十分に熱が伝達されず、横シール不良が発生する。

【0053】

そこで、本実施の形態では、シールジョー35aが正回転方向R1にさらに回転させられると包材TFを引きちぎる可能性のある禁止領域として領域D11を設定する。そして、シールジョー35aの回動位置が包材TF側に設けられた禁止領域D11内となる場合には(図8参照)、包材TFから離反するように、架台37を逆回転方向R3に回転させる(S102)。

【0054】

続いて、架台37が逆回転方向R3に回転させられつつ、センサ38の監視処理が実行される(S103)。センサ38が「オン」状態から「オフ」状態に遷移して、シールジョー35aの回動位置が禁止領域D11外となると(図9参照)、架台37は、その遷移した位置からさらに角度α1だけ回転させられる(S104)。このように、ステップS103およびS104の逆回転により、シールジョー35aは、シールジョー35aの原点位置を通過した回動位置に到達する(図10参照)。

【0055】

続いて、シールジョー35aが図10に示す回動位置に到達すると、架台37の回転方向が反転させられて架台37が正回転方向R1に回転させられるとともに(S105)、センサ38の監視処理が実行される(S106)。そして、シールジョー35aが回動位置P12に到達してセンサ38が「オフ」状態から「オン」状態に遷移してシールジョー35aが回動位置P12に到達すると(図9参照)、架台37は、その遷移した位置からさらに角度α2だけ回転させられる(S106)。これにより、シールジョー35aの回動位置が原点位置となり(図11参照)、原点サーチ処理が終了する。

【0056】

これに対して、ステップS101において、センサ38が「オフ」状態であり、シールジョー35aの回動位置が禁止領域D11内(図6参照)でないと判断される場合、架台37は正回転方向R1に回転させられる(図12参照)。そして、センサ38が「オフ」状態から「オン」状態に遷移してシールジョー35aが回動位置P12に到達すると(図9参照)、架台37は、その遷移した位置からさらに角度α2だけ回転させられる(S106)。これにより、シールジョー35aの回動位置が原点位置となり(図11参照)、原点サーチ処理が終了する。

【0057】

<1.3.第1の実施の形態の縦型製袋包装機の利点>

以上のように、第1の実施の形態の縦型製袋包装機3は、原点サーチ開始時点において、シールジョー35aの回動位置が禁止領域D11内となる場合、架台37を逆回転方向R3に回転させ、包材TFからシールジョー35aを離反させることができる。これにより、原点サーチ中において、包材TFがシールジョー35aに挟み込まれて引きちぎられることがない。そのため、包材TFおよび被包装物のムダを防止できる。

【0058】

また、本実施の形態では、検知板36を使用することによって架台37をほぼ1周回転することなく原点サーチを実行することができる。そのため、原点サーチに要する時間を低減することができる。

【0059】

さらに、本実施の形態では、包材TFを引きちぎることがなく原点サーチを実行することができる。これにより、シールジョー35aの当接面に包材TFの破片が付着することを防止できる。そのため、シールジョー35aからの熱伝導不良により横シール不良が発生することを未然に防止できる。

【0060】

<2.第2の実施の形態>

次に、本発明の第2の実施の形態について説明する。この第2の実施の形態における計量包装システム1は、第1の実施の形態の計量包装システム1と比較して、縦型製袋包装機3の横シール部35のハードウェア構成が異なる点を除いては、第1の実施の形態と同じである。そこで、以下では横シール部35の相違点を中心に説明する。

【0061】

なお、以下の説明において、第1の実施の形態の計量包装システム1における構成要素と同様な構成要素については同一符号を付している。これら同一符号の構成要素は、第1の実施の形態において説明済みであるため、本実施形態では説明を省略する。

【0062】

<2.1.横シール部の構成>

図13は、本実施の形態における横シール部35の構成の一例を示す正面図である。ここでは、横シール部35の構成、特に、検知板136、137付近の構成について説明する。

【0063】

検知板136は、シールジョー35aの回動位置が領域D21(図14参照)内となるか否かを検知するために使用される。図13に示すように、検知板136は、シャフト39bに取り付けられており、主として、略円板状の基部136bと、基部136bの径方向に略円弧状に突出する突出部136aと、を有する。ここで、架台37に2つのシールジョー35aが取り付けられる場合、検知板136には、第1の実施の形態と同様に、2つの突出部136aが設けられる。

【0064】

検知板137は、シールジョー35aの原点位置付近を検知するために使用される。図13に示すように、検知板137は、シャフト39bに取り付けられており、主として、略円板状の基部137bと、基部137bの周縁部に設けられた略円弧状の切欠部137aと、を有する。

【0065】

センサ138、139は、縦型製袋包装機3の所定の場所に固定された近接センサである。センサ138は、検知板137周縁部の外方であって、突出部136aの近接状況が検知できるように設けられている。また、センサ139は、検知板136の基部136b周縁部の外方であって、検知板137の基部137b周縁部の近接状況が検知できるように設けられている。

【0066】

したがって、回動させられる検知板136について、その突出部136aの近接状況がセンサ138によって検知されることにより、シールジョー35aの回動位置が検出される。また、回動させられる検知板137について、基部137bの周縁部に設けられた切欠部137aが検知されることにより、シールジョー35aの原点位置付近が検出される。このように、本実施の形態において、突出部136aおよび切欠部137aは、それぞれセンサ138、139の検知対象となる検知部として使用される。

【0067】

図14は、シールジョー35aの回動位置と禁止領域D21との関係を説明するための図である。図14において、シールジョー35aの回動位置P21は、架台37が正回転方向R1に回転させられた場合に、センサ138が、「オン」状態から「オフ」状態に遷移する位置である(図15参照)。また、シールジョー35aの回動位置P22は、架台37が正回転方向R1に回転させられた場合に、センサ138が「オフ」状態から「オン」状態に遷移する位置である(図16参照)。さらに、シールジョー35aの回動位置P23は、架台37が正回転方向R1に回転させられた場合に、センサ139が「オン」状態から「オフ」状態に遷移する位置である(図18参照)。

【0068】

したがって、シールジョー35aが、正回転方向R1に沿って回動位置P22〜P21に存在する場合、すなわち、シールジョー35aの回動位置が領域D21内となる場合、突出部136aとセンサ138とが近接し、センサ138が「オン」状態となる。

【0069】

これに対して、シールジョー35aが、正回転方向R1に沿って回動位置P23〜P22、および回動位置P23〜P21に存在する場合、すなわち、シールジョー35aの回動位置が領域D22、D23内となる場合、センサ138が「オフ」状態となる。

【0070】

ここで、シールジョー35aの回動位置が領域D21内となる場合、架台37が正回転方向に回転させられると、シールジョー35aは包材TFを引きちぎる可能性がある。そこで、本実施の形態では、領域D21を包材TFを引きちぎる可能性のある禁止領域として設定する。

【0071】

<2.2.横シール部の原点サーチ手順>

図15ないし図20は、本実施の形態における横シール部35の原点サーチ状況を説明するための図である。ここでは、図13ないし図20を参照しつつ、横シール部35の原点サーチ手順について説明する。

【0072】

本実施の形態の原点サーチは、原則、架台37が正回転方向に回転させられることにより実行される。ただし、原点サーチ開始時、または、原点サーチ中において、シールジョー35aの回動位置が禁止領域D21内となる場合には、架台37は逆回転方向に回転させられる。具体的には以下の通りである。

【0073】

なお、本実施の形態では、第1の実施の形態と同様に、アーム部材37a、37bの長手方向と包材TFの流れ方向とが略平行となるように架台37を回動させた場合のシールジョー35aの回動位置を原点位置としている。また、原点サーチが開始される前および原点サーチ中において、包材TFは流れ方向AR1に搬送されずに停止している。

【0074】

原点サーチ開始時において、シールジョー35aの回動位置が禁止領域D21内である場合(図15参照)、すなわち、センサ138が「オン」状態となる場合、架台37は逆回転方向に回動させられるとともに、センサ138、139の監視処理が実行される。これにより、シールジョー35aは、包材TFから離反する方向に移動させられる。

【0075】

この逆回転方向の回転は、センサ138が「オン」状態から「オフ」状態に遷移した後(図16参照)、および、センサ139が「オン」状態から「オフ」状態に遷移した後(図17参照)も実行され続ける。そして、シールジョー35aが回動位置P23に到達してセンサ139が「オフ」状態から「オン状態」に遷移すると(図18参照)、架台37は、その遷移した位置からさらに角度α11だけ逆回転させられる。これにより、シールジョー35aは、図13に示す回動位置に到達する。すなわち、逆回転により、シールジョー35aの回動位置は、原点位置(図19参照)を通過する。

【0076】

続いて、シールジョー35aが図13に示す回動位置に到達すると、架台37の回転方向が反転させられて架台37が正回転方向R1に回転させられるとともに、センサ139の監視処理が実行される。そして、シールジョー35aが回動位置P23に到達してセンサ139が「オン」状態から「オフ」状態に遷移すると(図18参照)、架台37は、さらに角度α12だけ回転させられる。これにより、シールジョー35aの回動位置が原点位置となり(図19参照)、原点サーチ処理が終了する。

【0077】

また、原点サーチ開始時において、シールジョー35aの回動位置が領域D23内となる場合(図13参照)、すなわち、センサ138が「オフ」状態となる場合、架台37は正回転方向に回動させられるとともに、センサ138、139の監視処理が実行される。そして、センサ139が「オン」状態から「オフ」状態に遷移すると(図18参照)、架台37は、さらに角度α12だけ回転させられる。これにより、シールジョー35aの回動位置が原点位置となり(図19参照)、原点サーチ処理が終了する。

【0078】

さらに、原点サーチ開始時において、シールジョー35aの回動位置が領域D22内となる場合(図20参照)、すなわち、センサ138が「オフ」状態となる場合、架台37は正回転方向に回転させられるとともに、センサ138、139の監視処理が実行される。架台37が正回転方向に回転され続けることにより、シールジョー35aが回動位置P22に到達して、センサ138が「オフ」状態から「オン」状態に遷移すると(図16参照)、架台37の回転方向が反転させられて架台37が逆回転方向R3に回転させられる。

【0079】

この逆回転方向R3の回転は、センサ139が「オン」状態から「オフ」状態に遷移した後(図17参照)も実行され続ける。そして、シールジョー35aが回動位置P23に到達してセンサ139が「オフ」状態から「オン状態」に遷移すると(図18参照)、架台37はさらに角度α11だけ逆回転させられ、シールジョー35aは図13に示す回動位置に到達する。

【0080】

続いて、シールジョー35aが図13に示す回動位置に到達すると、架台37の回転方向が反転させられて架台37が正回転方向R1に回転させられるとともに、センサ139の監視処理が実行される。そして、センサ139が「オン」状態から「オフ」状態に遷移すると(図18参照)、架台37は、さらに角度α12だけ回転させられる。これにより、シールジョー35aの回動位置が原点位置となり(図19参照)、原点サーチ処理が終了する。

【0081】

<2.3.第2の実施の形態の縦型製袋包装機の利点>

以上のように、第2の実施の形態の縦型製袋包装機3は、原点サーチ開始時点または原点サーチ中において、シールジョー35aの回動位置が禁止領域D21となる場合、架台37を逆回転方向に回転させ、包材TFからシールジョー35aを離反させることができる。これにより、第1の実施の形態と同様に、原点サーチ中において、包材TFがシールジョー35aに挟み込まれて引きちぎられることがない。そのため、包材TFおよび被包装物のムダを防止でき、原点サーチに要する時間を低減でき、さらに横シール不良を未然に防止することができる。

【0082】

<3.変形例>

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく様々な変形が可能である。

【0083】

(1)第1および第2の実施の形態では、検知板36および検知板136は、略円弧状に突出する突出部36a、136aの近接状況をセンサ38によって検知していたが、検知部としての形状はこれに限定されない。例えば、略円板状の基部36b、136bの周縁部に略円弧状の切欠部を設けるとともに、この切欠部を検知することによってシールジョー35aの回動位置を検出しても良い。また同様に、検知板137についても、その基部137bの径方向に略円弧状に吐出する突出部を設け、この突出部をセンサ38によって検知してもよい。

【0084】

(2)また、第1および第2の実施の形態では、検知板36、136とセンサ38、138によってシールジョー35aの回動位置を検出しているが、シールジョー35aの回動位置の検出方法はこれに限定されるものでない。例えば、エンコーダ84によって求められるモータ81の1回転内の回転角の絶対位置をAG1と、モータ81と架台37との回転比をRRと、シールジョー35aの回動位置に対応する回動変数をCFと、した場合、シールジョー35aの回動位置(回動角)AG2は数1によって求められる。

【0085】

AG2 = AG1×RR+CF ・・・ 数1

ここで、回動変数CFは、モータ81の回転角AG1が「0」度となる毎に更新される変数であり、モータ81の回転角AG1が「0」度となる時点のシールジョー35aの回動位置AG2が格納される。

【図面の簡単な説明】

【0086】

【図1】本発明の第1および第2の実施の形態における計量包装システムの全体構成の一例を示す斜視図である。

【図2】本発明の第1および第2の実施の形態における組合せ計量機および縦型製袋包装機の構成の一例を示す正面図である。

【図3】第1の実施の形態における一対の横シール部付近の構成の一例を示す正面図である。

【図4】第1および第2の実施の形態における一対横シール部付近の構成の一例を示す側面図である。

【図5】第1の実施の形態における一対の横シール部付近の構成の一例を示す正面図である。

【図6】第1の実施の形態におけるシールジョーの回動位置と禁止領域との関係を説明するための図である。

【図7】第1の実施の形態における横シール部の原点サーチ手順を説明するためのフローチャートである。

【図8】第1の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図9】第1の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図10】第1の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図11】第1の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図12】第1の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図13】第2の実施の形態における横シール部の構成をの一例を示す正面図である。

【図14】第2の実施の形態におけるシールジョーの回動位置と禁止領域との関係を説明するための図である。

【図15】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図16】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図17】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図18】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図19】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【図20】第2の実施の形態における横シール部の原点サーチ状況を説明するための図である。

【符号の説明】

【0087】

1 計量包装システム

2 組合せ計量機

3 縦型製袋包装機

4 シールチェッカー

5 重量チェッカー

30 包装機コントロールユニット

35 横シール部35 名詞

35a シールジョー(熱圧着部)

36、136、137 検知板

36a、136a 突出部

37 架台

37a、37b アーム部材

37c 取付部

38、138、139 センサ

39 回動軸

39a、39b シャフト

81 モータ

84 エンコーダ

137a 切欠部

BG 袋

D11、D21 禁止領域

R1、R2 正回転方向

R3 逆回転方向

TF 包材

X 被包装物

【特許請求の範囲】

【請求項1】

筒状に成形された包材を、当該包材の流れ方向および幅方向に沿って縦および横シールしつつ製袋するとともに、製袋された袋に落下する被包装物を充填する縦型製袋包装機であって、

(a) 包材を前記幅方向に沿って挟み込みつつ熱圧着することにより、包材を横シールする一対の横シール部と、

(b) 前記一対の横シール部の動作を制御する制御部と、

を備え、

前記一対の横シール部のそれぞれは、

(a-1) 駆動部と、

(a-2) 前記駆動部によって前記流れ方向と略垂直な回動軸を中心に回動させられることにより、他方の横シール部の熱圧着部とによって前記包材を前記幅方向に沿って挟み込む熱圧着部と、

(a-3) 前記熱圧着部の回動位置を検出する検出部と、

を有し、

前記制御部は、各横シール部の原点サーチにおいて、前記駆動部を制御することにより、前記熱圧着部の回動位置が前記包材側の禁止領域内となる場合には、前記熱圧着部が前記包材から離反するように前記熱圧着部を逆回転方向に回転させることを特徴とする縦型製袋包装機。

【請求項2】

請求項1に記載の縦型製袋包装機において、

前記一対の横シール部は、

(a-4) 前記回動軸に設けられており、略円弧状の検知部を有する検知板、

をさらに有しており、

前記検出部は、前記駆動部によって回転させられる前記検知板の検知部を検知するとともに、検知結果に基づいて前記熱圧着部の回動位置を検出することを特徴とする縦型製袋包装機。

【請求項3】

請求項2に記載の縦型製袋包装機において、

前記検知部は、略円弧状に突出する突出部であることを特徴とする縦型製袋包装機。

【請求項4】

請求項2に記載の縦型製袋包装機において、

前記検知部は、周縁部に設けられた略円弧状の切欠部であることを特徴とする縦型製袋包装機。

【請求項5】

請求項2に記載の縦型製袋包装機において、

前記駆動部は、前記回転軸と連動接続されており、

前記検出部は、前記駆動部の回転角と、前記駆動部と前記熱圧着部との回転比と、前記熱圧着部の回動位置に対応する回動変数と、基づいて、前記熱圧着部の回動位置を検出することを特徴とする縦型製袋包装機。

【請求項6】

請求項1ないし請求項5のいずれかに記載の縦型製袋包装機において、

前記制御部は、前記熱圧着部の回動位置が禁止領域内となる場合には、前記逆転方向に前記熱圧着部を回転させることによって前記熱圧着部を前記包材から遠方側の第1回動位置に移動させた後に、正回転方向に前記架台を回転させることによって前記熱圧着部を前記第1の回動位置から原点位置である第2回動位置まで移動させることを特徴とする縦型製袋包装機。

【請求項7】

計量包装システムであって、

組み合わせ計量によって一定量の被包装物を計り取る組合せ計量機と、

前記組合せ計量機の下方に配設された請求項1ないし請求項6のいずれかに記載の縦型製袋包装機と、

を備えることを特徴とする計量包装システム。

【請求項1】

筒状に成形された包材を、当該包材の流れ方向および幅方向に沿って縦および横シールしつつ製袋するとともに、製袋された袋に落下する被包装物を充填する縦型製袋包装機であって、

(a) 包材を前記幅方向に沿って挟み込みつつ熱圧着することにより、包材を横シールする一対の横シール部と、

(b) 前記一対の横シール部の動作を制御する制御部と、

を備え、

前記一対の横シール部のそれぞれは、

(a-1) 駆動部と、

(a-2) 前記駆動部によって前記流れ方向と略垂直な回動軸を中心に回動させられることにより、他方の横シール部の熱圧着部とによって前記包材を前記幅方向に沿って挟み込む熱圧着部と、

(a-3) 前記熱圧着部の回動位置を検出する検出部と、

を有し、

前記制御部は、各横シール部の原点サーチにおいて、前記駆動部を制御することにより、前記熱圧着部の回動位置が前記包材側の禁止領域内となる場合には、前記熱圧着部が前記包材から離反するように前記熱圧着部を逆回転方向に回転させることを特徴とする縦型製袋包装機。

【請求項2】

請求項1に記載の縦型製袋包装機において、

前記一対の横シール部は、

(a-4) 前記回動軸に設けられており、略円弧状の検知部を有する検知板、

をさらに有しており、

前記検出部は、前記駆動部によって回転させられる前記検知板の検知部を検知するとともに、検知結果に基づいて前記熱圧着部の回動位置を検出することを特徴とする縦型製袋包装機。

【請求項3】

請求項2に記載の縦型製袋包装機において、

前記検知部は、略円弧状に突出する突出部であることを特徴とする縦型製袋包装機。

【請求項4】

請求項2に記載の縦型製袋包装機において、

前記検知部は、周縁部に設けられた略円弧状の切欠部であることを特徴とする縦型製袋包装機。

【請求項5】

請求項2に記載の縦型製袋包装機において、

前記駆動部は、前記回転軸と連動接続されており、

前記検出部は、前記駆動部の回転角と、前記駆動部と前記熱圧着部との回転比と、前記熱圧着部の回動位置に対応する回動変数と、基づいて、前記熱圧着部の回動位置を検出することを特徴とする縦型製袋包装機。

【請求項6】

請求項1ないし請求項5のいずれかに記載の縦型製袋包装機において、

前記制御部は、前記熱圧着部の回動位置が禁止領域内となる場合には、前記逆転方向に前記熱圧着部を回転させることによって前記熱圧着部を前記包材から遠方側の第1回動位置に移動させた後に、正回転方向に前記架台を回転させることによって前記熱圧着部を前記第1の回動位置から原点位置である第2回動位置まで移動させることを特徴とする縦型製袋包装機。

【請求項7】

計量包装システムであって、

組み合わせ計量によって一定量の被包装物を計り取る組合せ計量機と、

前記組合せ計量機の下方に配設された請求項1ないし請求項6のいずれかに記載の縦型製袋包装機と、

を備えることを特徴とする計量包装システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2007−62805(P2007−62805A)

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願番号】特願2005−251857(P2005−251857)

【出願日】平成17年8月31日(2005.8.31)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願日】平成17年8月31日(2005.8.31)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]