縦導体充填構造

【課題】ウエハ等の基板に設けられた縦孔内に、脱落、抜け等を生じることなく、完全充填された縦導体充填構造を提供すること。

【解決手段】基板1の厚み方向に設けられた縦孔3内に縦導体5を充填した縦導体充填構造であって、孔開口端が内側に突出する凸縁31となっており、凸縁31−31間で見た孔径D1が、孔内壁面3−3間で見た内径D2よりも小さい。

【解決手段】基板1の厚み方向に設けられた縦孔3内に縦導体5を充填した縦導体充填構造であって、孔開口端が内側に突出する凸縁31となっており、凸縁31−31間で見た孔径D1が、孔内壁面3−3間で見た内径D2よりも小さい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板に設けられた孔内に、多数の縦導体(貫通電極)を、脱落を生じることなく、完全充填した縦導体充填構造に関する。

【背景技術】

【0002】

例えば、半導体デバイスによって代表される電子デバイスや、マイクロマシン等に用いられるウエハでは、内部に高アスペクト比を持つ微細な導体充填構造、絶縁構造又は機能構造を形成しなければならないことがある。このような場合、予め選択された充填材を微細孔内に充填することによって、導体充填構造、絶縁構造及び機能構造等を実現する技術が知られている。しかし、高アスペクト比を持つ微細孔内に、空隙や硬化後変形などを生じさせることなく、その底部まで充填材を充分に充填することは困難を極める。

【0003】

そのような技術的困難性を克服し得る先行技術として、特許文献1及び2に記載された充填方法及び装置が知られている。

【0004】

特許文献1に記載された技術は、ウエハに存在する微細孔に溶融金属を充填し硬化させる方法であって、前記微細孔内の前記溶融金属に対し、大気圧を超える強制外力を印加したままで、前記溶融金属を冷却し硬化させる工程を含む。前記強制外力は、プレス圧、射出圧又は転圧から選択された少なくとも1種で与えられ、前記微細孔の他端側を閉じた状態で、前記微細孔の開口する開口面側から前記溶融金属に印加される。特許文献2は、特許文献1に記載された方法を実施するための装置を開示している。

【0005】

上述した特許文献1,2に記載された技術によれば、空隙やボイドなどを生じることなく、微細孔を充填物によって満たし得ること、微細隙間で冷却された硬化金属の凹面化を回避し得ること、及び、工程の簡素化、歩留りの向上などに寄与し得ること、等の優れた作用効果を得ることができる。

【0006】

ところで、上述したウエハでは、貫通電極等に利用される縦導体を、μmオーダの微小間隔をおいて、多数形成しなければならない。ところが、縦導体の形成される縦孔は、孔径が例えば25μm以下の極めて微細な孔であり、縦導体形成工程又はその後に、多数形成された縦導体のうちの一部が、脱落してしまうようなことがあった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4278007号公報

【特許文献2】特許第4505540号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の課題は、ウエハ等の基板に設けられた縦孔内に、脱落、抜け等を生じることなく、完全充填された縦導体充填構造を提供することである。

【課題を解決するための手段】

【0009】

上述した課題を達成するため、本発明は、基板の厚み方向に設けられた縦孔内に縦導体を充填した縦導体充填構造であって、前記縦孔は、孔開口端が内側に突出する凸縁となっており、凸縁間で見た孔径が、孔内壁面間で見た内径よりも小さい。

【0010】

上述したように、本発明では、縦導体を充填する縦孔は、孔開口端が内側に突出する凸縁となっており、凸縁間で見た孔径が、孔内壁面間で見た内径(直径)よりも小さいから、内側に突出する凸縁及び孔開口部の縮小された孔径により、縦孔内からの縦導体の抜け、脱落が防止される。このため、多数の縦導体を有するウエハにおいて、脱落、抜け等を生じることなく、縦孔内に完全充填した縦導体充填構造が得られる。

【0011】

好ましくは、孔内壁面は、凹凸面とする。この場合の凹凸粗さは、1μm以下とすることが好ましい。これにより、縦導体の断面積を縮小させることなく、十分な縦導体脱落防止機能を確保することができる。凹凸粗さとは、凹部の底部と凸部の頂点との間の寸法差をいう。

【0012】

本発明に係る縦導体充填構造は、ウエハ、回路基板、積層基板、半導体チップ、MEMS (Micro-Electro-Mechanical Systems)等、微細な縦孔を有する電子デバイスに広く適用することができる。縦孔には、TSV(Through Silicon Via)で代表される貫通孔、非貫通孔(盲孔)等が含まれる。

【発明の効果】

【0013】

以上述べたように、本発明によれば、ウエハ等の基板において、脱落、抜け等を生じることなく、縦孔内に完全充填した縦導体充填構造を提供することができる。

【図面の簡単な説明】

【0014】

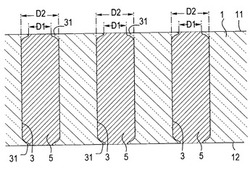

【図1】本発明に係る縦導体(貫通電極)充填構造を有するウエハの一部を拡大して示す図である。

【図2】本発明に係る縦導体充填構造の別の実施の形態を示す図である。

【図3】本発明に係る縦導体充填構造の更に別の実施の形態を示す図である。

【図4】本発明に係る縦導体充填構造の更に別の実施の形態を示す図である。

【図5】本発明に係る縦導体充填構造の更に別の実施の形態を示す図である。

【発明を実施するための最良の形態】

【0015】

図1を参照すると、基板1の厚み方向に、多数設けられた縦孔3内に、縦導体5を充填した縦導体充填構造が図示されている。基板1は、代表的には、例えば、Si基板などによって構成されたウエハである。そのほか、ウエハから切り出された各種電子デバイス、回路基板、積層基板、半導体チップ、MEMS等、微細な縦孔3を有するデバイスが広く含まれる。

【0016】

縦孔3は、孔開口端が内側に突出する凸縁31となっており、凸縁31−31間で見た孔径が、孔内壁面で見た内径D2よりも小さい。凸縁31は、この実施の形態では、微小厚みをもって、縦孔3の内側に突出する環状微小突起で構成されている。

【0017】

縦導体5は、この縦孔3の内部に、密着して充填されているので、縦導体5の形状は、縦孔3の内部形状に倣い、厚み方向の両側において、基板1の面11,12に向かって、断面径が縮小される形状となり、その最終端である孔開口部において、断面径が、孔径D1と一致する最小寸法となる。縦導体5の中間部は、内径D2と一致する一定の断面径となる。

【0018】

上述したように、本発明では、縦導体5を充填する縦孔3の孔開口端が、内側に突出する凸縁31となっており、凸縁31−31間で見た孔径D1が、孔内壁面間で見た内径(直径)D2よりも小さいから、凸縁31により縮小された孔径D1により、縦孔3内からの縦導体5の抜け、脱落が防止される。このため、多数の縦導体5を有する、例えばウエハにおいて、縦導体5を、脱落、抜け等を生じることなく、縦孔3内に完全充填した縦導体充填構造が得られる。

【0019】

次に、図2の実施の形態では、縦孔3は、厚み方向の両側において、基板1の面11,12に向かって、孔径が次第に縮小され、その最終端が凸縁31となり、孔開口部の孔径D1が、最小寸法となる。縦孔3の中間部は、ほぼ一定の内径となっている。

【0020】

図3に示した実施の形態では、縦孔3は、厚み方向のほぼ中間部で、最大の内径D2となり、その最大の内径D2を与える位置から、厚み方向の両側の孔開口端に向かって、孔径が次第に縮小し、最終端が凸縁31となり、凸縁31−31間の孔径D1が、最小寸法となる。縦導体5は、上述した縦孔3の内壁面の形状に倣った形状になる。この実施の形態でも、孔開口部の縮小された孔径D1により、縦孔3内からの縦導体5の抜け、脱落が防止される。

【0021】

図4を参照すると、孔内壁面は、凹凸面となっている。この場合も、凹凸によって、孔開口端に、内側に突出する凸縁31が形成される。凹凸粗さは、1μm以下とすることが好ましい。これにより、縦導体5の断面積を縮小させることなく、十分な縦導体5の脱落防止機能を確保することができる。凹凸粗さとは、凹部の底部と凸部の頂点との間の寸法差(D22−D21)をいう。厚み方向で見た凹凸のピッチは、任意である。図示より、狭ピッチであってもよいし、広ピッチであってもよい。

【0022】

更に、図5を参照すると、縦孔3は、その内壁面が全体として、円弧状であって、いわゆるビアダル形状となっている。即ち、厚み方向のほぼ中間部で、最大の内径D2となる膨らみを有し、その最大の内径D2を与える位置から、孔開口端に向かって孔径が次第に縮小され、最終端である孔開口部の孔径D1が、最小寸法となる。縦導体5は、上述した縦孔3の内壁面の形状に倣ったビヤダル形状になる。この実施の形態でも、孔開口部の縮小された孔径D1により、縦孔3内からの縦導体5の抜け、脱落が防止される。

【0023】

図示は、省略するが、図1〜図5の組合せ、または、図1〜図5に対する他の形状の組合せが存在し得る。また、図示はされていないが、孔開口端の孔径D1が、孔内壁面3−3間で見た内径D2よりも小さくなるかぎりにおいて、他の形態等、さまざまな形態を採り得る。

【0024】

図1〜図5に示した縦孔3は、反応性イオンエッチング(Reactive Ion Etching;RIE)、プラズマエッチング又はレーザ穿孔法等によって形成することができる。縦孔3の内壁面は、基板1の素面で構成されていてもよいし、或いは絶縁膜又は絶縁層の層面によって構成されていてもよい。

【0025】

また、縦導体5は、溶融金属を充填し、充填された溶融金属を、プレス板等によって加圧しながら、冷却し、硬化させる溶融金属充填法によって形成することができる。こうして形成された縦導体5は、凝固金属/合金となる。

【0026】

以上、好ましい実施例を参照して本発明の内容を具体的に説明したが、本発明の基本的技術思想及び教示に基づいて、当業者であれば、種々の変形態様及び説明されない他の適用技術分野を想到しえることは自明である。

【符号の説明】

【0027】

1 基板

3 微細孔

31 凸縁

5 縦導体

【技術分野】

【0001】

本発明は、基板に設けられた孔内に、多数の縦導体(貫通電極)を、脱落を生じることなく、完全充填した縦導体充填構造に関する。

【背景技術】

【0002】

例えば、半導体デバイスによって代表される電子デバイスや、マイクロマシン等に用いられるウエハでは、内部に高アスペクト比を持つ微細な導体充填構造、絶縁構造又は機能構造を形成しなければならないことがある。このような場合、予め選択された充填材を微細孔内に充填することによって、導体充填構造、絶縁構造及び機能構造等を実現する技術が知られている。しかし、高アスペクト比を持つ微細孔内に、空隙や硬化後変形などを生じさせることなく、その底部まで充填材を充分に充填することは困難を極める。

【0003】

そのような技術的困難性を克服し得る先行技術として、特許文献1及び2に記載された充填方法及び装置が知られている。

【0004】

特許文献1に記載された技術は、ウエハに存在する微細孔に溶融金属を充填し硬化させる方法であって、前記微細孔内の前記溶融金属に対し、大気圧を超える強制外力を印加したままで、前記溶融金属を冷却し硬化させる工程を含む。前記強制外力は、プレス圧、射出圧又は転圧から選択された少なくとも1種で与えられ、前記微細孔の他端側を閉じた状態で、前記微細孔の開口する開口面側から前記溶融金属に印加される。特許文献2は、特許文献1に記載された方法を実施するための装置を開示している。

【0005】

上述した特許文献1,2に記載された技術によれば、空隙やボイドなどを生じることなく、微細孔を充填物によって満たし得ること、微細隙間で冷却された硬化金属の凹面化を回避し得ること、及び、工程の簡素化、歩留りの向上などに寄与し得ること、等の優れた作用効果を得ることができる。

【0006】

ところで、上述したウエハでは、貫通電極等に利用される縦導体を、μmオーダの微小間隔をおいて、多数形成しなければならない。ところが、縦導体の形成される縦孔は、孔径が例えば25μm以下の極めて微細な孔であり、縦導体形成工程又はその後に、多数形成された縦導体のうちの一部が、脱落してしまうようなことがあった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4278007号公報

【特許文献2】特許第4505540号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の課題は、ウエハ等の基板に設けられた縦孔内に、脱落、抜け等を生じることなく、完全充填された縦導体充填構造を提供することである。

【課題を解決するための手段】

【0009】

上述した課題を達成するため、本発明は、基板の厚み方向に設けられた縦孔内に縦導体を充填した縦導体充填構造であって、前記縦孔は、孔開口端が内側に突出する凸縁となっており、凸縁間で見た孔径が、孔内壁面間で見た内径よりも小さい。

【0010】

上述したように、本発明では、縦導体を充填する縦孔は、孔開口端が内側に突出する凸縁となっており、凸縁間で見た孔径が、孔内壁面間で見た内径(直径)よりも小さいから、内側に突出する凸縁及び孔開口部の縮小された孔径により、縦孔内からの縦導体の抜け、脱落が防止される。このため、多数の縦導体を有するウエハにおいて、脱落、抜け等を生じることなく、縦孔内に完全充填した縦導体充填構造が得られる。

【0011】

好ましくは、孔内壁面は、凹凸面とする。この場合の凹凸粗さは、1μm以下とすることが好ましい。これにより、縦導体の断面積を縮小させることなく、十分な縦導体脱落防止機能を確保することができる。凹凸粗さとは、凹部の底部と凸部の頂点との間の寸法差をいう。

【0012】

本発明に係る縦導体充填構造は、ウエハ、回路基板、積層基板、半導体チップ、MEMS (Micro-Electro-Mechanical Systems)等、微細な縦孔を有する電子デバイスに広く適用することができる。縦孔には、TSV(Through Silicon Via)で代表される貫通孔、非貫通孔(盲孔)等が含まれる。

【発明の効果】

【0013】

以上述べたように、本発明によれば、ウエハ等の基板において、脱落、抜け等を生じることなく、縦孔内に完全充填した縦導体充填構造を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る縦導体(貫通電極)充填構造を有するウエハの一部を拡大して示す図である。

【図2】本発明に係る縦導体充填構造の別の実施の形態を示す図である。

【図3】本発明に係る縦導体充填構造の更に別の実施の形態を示す図である。

【図4】本発明に係る縦導体充填構造の更に別の実施の形態を示す図である。

【図5】本発明に係る縦導体充填構造の更に別の実施の形態を示す図である。

【発明を実施するための最良の形態】

【0015】

図1を参照すると、基板1の厚み方向に、多数設けられた縦孔3内に、縦導体5を充填した縦導体充填構造が図示されている。基板1は、代表的には、例えば、Si基板などによって構成されたウエハである。そのほか、ウエハから切り出された各種電子デバイス、回路基板、積層基板、半導体チップ、MEMS等、微細な縦孔3を有するデバイスが広く含まれる。

【0016】

縦孔3は、孔開口端が内側に突出する凸縁31となっており、凸縁31−31間で見た孔径が、孔内壁面で見た内径D2よりも小さい。凸縁31は、この実施の形態では、微小厚みをもって、縦孔3の内側に突出する環状微小突起で構成されている。

【0017】

縦導体5は、この縦孔3の内部に、密着して充填されているので、縦導体5の形状は、縦孔3の内部形状に倣い、厚み方向の両側において、基板1の面11,12に向かって、断面径が縮小される形状となり、その最終端である孔開口部において、断面径が、孔径D1と一致する最小寸法となる。縦導体5の中間部は、内径D2と一致する一定の断面径となる。

【0018】

上述したように、本発明では、縦導体5を充填する縦孔3の孔開口端が、内側に突出する凸縁31となっており、凸縁31−31間で見た孔径D1が、孔内壁面間で見た内径(直径)D2よりも小さいから、凸縁31により縮小された孔径D1により、縦孔3内からの縦導体5の抜け、脱落が防止される。このため、多数の縦導体5を有する、例えばウエハにおいて、縦導体5を、脱落、抜け等を生じることなく、縦孔3内に完全充填した縦導体充填構造が得られる。

【0019】

次に、図2の実施の形態では、縦孔3は、厚み方向の両側において、基板1の面11,12に向かって、孔径が次第に縮小され、その最終端が凸縁31となり、孔開口部の孔径D1が、最小寸法となる。縦孔3の中間部は、ほぼ一定の内径となっている。

【0020】

図3に示した実施の形態では、縦孔3は、厚み方向のほぼ中間部で、最大の内径D2となり、その最大の内径D2を与える位置から、厚み方向の両側の孔開口端に向かって、孔径が次第に縮小し、最終端が凸縁31となり、凸縁31−31間の孔径D1が、最小寸法となる。縦導体5は、上述した縦孔3の内壁面の形状に倣った形状になる。この実施の形態でも、孔開口部の縮小された孔径D1により、縦孔3内からの縦導体5の抜け、脱落が防止される。

【0021】

図4を参照すると、孔内壁面は、凹凸面となっている。この場合も、凹凸によって、孔開口端に、内側に突出する凸縁31が形成される。凹凸粗さは、1μm以下とすることが好ましい。これにより、縦導体5の断面積を縮小させることなく、十分な縦導体5の脱落防止機能を確保することができる。凹凸粗さとは、凹部の底部と凸部の頂点との間の寸法差(D22−D21)をいう。厚み方向で見た凹凸のピッチは、任意である。図示より、狭ピッチであってもよいし、広ピッチであってもよい。

【0022】

更に、図5を参照すると、縦孔3は、その内壁面が全体として、円弧状であって、いわゆるビアダル形状となっている。即ち、厚み方向のほぼ中間部で、最大の内径D2となる膨らみを有し、その最大の内径D2を与える位置から、孔開口端に向かって孔径が次第に縮小され、最終端である孔開口部の孔径D1が、最小寸法となる。縦導体5は、上述した縦孔3の内壁面の形状に倣ったビヤダル形状になる。この実施の形態でも、孔開口部の縮小された孔径D1により、縦孔3内からの縦導体5の抜け、脱落が防止される。

【0023】

図示は、省略するが、図1〜図5の組合せ、または、図1〜図5に対する他の形状の組合せが存在し得る。また、図示はされていないが、孔開口端の孔径D1が、孔内壁面3−3間で見た内径D2よりも小さくなるかぎりにおいて、他の形態等、さまざまな形態を採り得る。

【0024】

図1〜図5に示した縦孔3は、反応性イオンエッチング(Reactive Ion Etching;RIE)、プラズマエッチング又はレーザ穿孔法等によって形成することができる。縦孔3の内壁面は、基板1の素面で構成されていてもよいし、或いは絶縁膜又は絶縁層の層面によって構成されていてもよい。

【0025】

また、縦導体5は、溶融金属を充填し、充填された溶融金属を、プレス板等によって加圧しながら、冷却し、硬化させる溶融金属充填法によって形成することができる。こうして形成された縦導体5は、凝固金属/合金となる。

【0026】

以上、好ましい実施例を参照して本発明の内容を具体的に説明したが、本発明の基本的技術思想及び教示に基づいて、当業者であれば、種々の変形態様及び説明されない他の適用技術分野を想到しえることは自明である。

【符号の説明】

【0027】

1 基板

3 微細孔

31 凸縁

5 縦導体

【特許請求の範囲】

【請求項1】

基板の厚み方向に設けられた縦孔内に縦導体を充填した縦導体充填構造であって、

前記縦孔は、孔開口端が内側に突出する凸縁となっており、前記凸縁間で見た孔径が、孔内壁面間で見た内径よりも小さい。

【請求項2】

請求項1に記載された縦導体充填構造であって、前記孔内壁面は、凹凸面であり、凹凸粗さが1μm以下である。

【請求項3】

請求項1に記載された縦導体充填構造であって、前記基板は、ウエハである。

【請求項1】

基板の厚み方向に設けられた縦孔内に縦導体を充填した縦導体充填構造であって、

前記縦孔は、孔開口端が内側に突出する凸縁となっており、前記凸縁間で見た孔径が、孔内壁面間で見た内径よりも小さい。

【請求項2】

請求項1に記載された縦導体充填構造であって、前記孔内壁面は、凹凸面であり、凹凸粗さが1μm以下である。

【請求項3】

請求項1に記載された縦導体充填構造であって、前記基板は、ウエハである。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−115340(P2013−115340A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262169(P2011−262169)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(504034585)有限会社 ナプラ (55)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(504034585)有限会社 ナプラ (55)

【Fターム(参考)】

[ Back to top ]