繊維の染色方法とその装置

【解決手段】 本発明は、綿を繊維の段階で染色する方法および装置、ならびに糸の紡績方法に関する。本発明は、複数の前浸漬槽と、複数の染浴槽と、乾燥装置からなり、繊維を移送し連続的かつ均一に染色する支持機構を有することを特徴とする、繊維およびフィラメントの染色装置を提供する。染色される繊維またはフィラメントは、綿および他の自然繊維、合成繊維、化学繊維、ならびにそれらのフィラメントおよび複合物を含む。本発明で染色される繊維は綿繊維である。本発明による染色方法は、支持機構に沿って綿繊維を移送する工程と、支持機構に沿って綿繊維を前浸漬する工程と、支持機構に沿って綿繊維を染色する工程と、綿繊維を乾燥させる工程からなり、それらの工程により綿繊維が連続的かつ均一に染色される。染色に用いられる染料は、インディゴ染料である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維染色の分野に関し、特に本発明は繊維を染色する方法および装置に関するものであって、特に原綿繊維を、多様な染料、とりわけインディゴ染料を用いて行う染色方法および装置に関する。

【背景技術】

【0002】

従来、インディゴ染色は、スラッシュ染色、ロープ染色または枷染め等の方法によって、糸の段階で染色されていた。それらの糸の染色方法において、特にインディゴ染料を用いる際には、次のような固有の限界があった。

【0003】

一般に、糸段階での染色は、糸の吸水性の低さゆえに、糸表面のみが染色されるに留まり、染料は糸芯まで十分に浸透しない。さらに、特定の濃色を得るには、糸を複数回重ねて染めなければならない。またこのような方法におけるもう一つの限界は、比較的細い番手の糸は染色不可能なことである。さらに上記方法では、染色装置の構造や適合性等ゆえに、より少ない量の紡糸/ロープの染色を許容することができない。

【0004】

これらの糸段階での染色における難点を克服するため、染色法は、糸の紡績後に染色を行う従来法に替わって、紡績前に染色する方法へと発展した。

【0005】

紡績前に染色を行う方法の一つは、株式会社山田熊染工場(日本)による米国特許第3,660,014号に開示されている。この米国特許第3,660,014号による発明は、綿状繊維を、染液または処理液を均等に浸漬した後、急勾配の内面を有する綿受管に送入する構造からなる、綿状繊維の連続的処理または染色方法およびその装置を開示している。下圧機構は、綿状繊維を送入管へと層状に間歇的に圧入する。円筒型の蒸熱器は、綿受管の下方に連接している。この構造は、前記蒸熱器の下端出口と、第2蒸熱工程のための横型蒸熱器とに、密封力を与える。

【特許文献1】米国特許第3,660,014号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、この米国特許第3,660,014号に開示されているような、綿を繊維の段階で染色する方法は、特にバッチ染色には適しているが、インディゴ染色には必ずしも適していない。

【0007】

特にインディゴ染料で染色された織布に対する需要の高まりにより、連続染色方法は染色産業から常に好まれており、また商業的にも実用性がある。

【0008】

連続染色方法が、糸段階でのインディゴ染色に使用可能であるとはいえ、現行の方法は、繊維染色、特に綿の繊維段階での染色には必ずしも適していない。なぜならば、綿繊維は、糸染色のような連続的方法の染色中にかかる緊張に耐えないためである。さらに、繊維、なかでも綿繊維は、糸に適した染色装置の中を通過する際に繊維の滑脱が起き、その結果、染色装置内部で繊維が解繊してしまうという課題がある。そのような方法に伴う難点ゆえ、繊維の連続染色方法、特に綿の繊維段階での連続染色方法を発展させる必要がある。

【0009】

本発明の発明者らは、特にインディゴ染色の方法および装置の先行技術に伴う難点を克服し、その問題の解決策となるような、特にインディゴ染料を用いて綿を繊維段階で連続的に染色する方法およびその装置を提案する。

【0010】

本発明の目的は、染色を連続的に行い大量生産に適する、綿を繊維段階で染色する方法およびその装置を提供することである。

【0011】

本発明の目的は、染色が、布を一様な多色の組み合わせにすることを可能にする、綿を繊維段階で染色する方法および装置を提供することである。

【0012】

本発明のさらなる目的は、染色が、縦糸と横糸に異なる色を用いることにより織物の両面を多色にすることを可能にする、綿を繊維段階で染色する方法および装置を提供することである。

【0013】

本発明のさらなる目的は、様々な最終用途に供されるインディゴ染めの霜降り糸を開発するための、綿を繊維段階で染色する方法および装置を提供することである。

【0014】

また本発明のさらなる目的は、染色が、抗菌性および蛍光特性を有するポリエステル繊維等の化学繊維と綿繊維とをブレンドを可能にし、それにより布に特殊な性質を与えることができる、綿を繊維段階で染色する方法および装置を提供することである。

【課題を解決するための手段】

【0015】

本発明は、複数の前浸漬槽と、複数の染浴槽と、乾燥装置からなり、繊維を移送し連続的かつ均一に染色するための支持機構を有することを特徴とする、繊維およびフィラメントを染色するための装置を提供する。染色される繊維またはフィラメントは、綿および他の自然繊維、合成繊維、化学繊維、ならびにそれらのフィラメントおよび複合物を含む。本発明により染色される繊維は、綿繊維である。本発明による支持機構は、繊維を移送し染色するためのベルトからなる。ベルトは、通常、染色に対し不活性な多孔質のベルトである。ベルトは化学繊維あるいは自然繊維の織物で作られている。本発明による支持機構は、染色工程において繊維が破断または分散することを著しく減少させる。

【0016】

本発明の他の実施例は、支持機構を用いた繊維の移送と、支持機構に沿った繊維の前浸漬工程と、支持機構による繊維の染色工程と、繊維の乾燥工程とからなり、それらの工程によって、繊維の分散を減らし、連続的かつ均一に繊維を染色する、繊維の染色方法を提供する。染色される繊維またはフィラメントは、綿および他の自然繊維、合成繊維、化学繊維、ならびにそれらのフィラメントおよび複合物を含む。綿繊維はロープ状にされて、染色工程の際、支持機構の間を移送されていく。綿繊維はインディゴ染料を用いて染色される。

【0017】

本発明の他の実施例は、粗紡状態で繊維を前浸漬し、粗紡状態で繊維を染色し、粗紡状態で繊維を乾燥させ、それらの工程により繊維が連続的かつ均一に染色される、繊維、特に綿繊維の、支持機構を用いない染色方法を提供する。さらに、染色された粗紡は、直接的または間接的に、糸に紡績される。

【0018】

本発明による他の実施例は、フィラメントをトウ状に形成する工程と、トウ状に形成したフィラメントを前浸漬する工程と、トウ状のフィラメントを乾燥させる工程とからなり、フィラメントが連続的かつ均一に染色される、支持機構を用いない繊維染色方法を提供する。

【0019】

本発明の他の実施例は、上記のうちの一の方法によって用意されたインディゴ染めの綿繊維と、未染色の/染色された繊維とをブレンドする工程と、インディゴ染めの霜降り糸を生産するために繊維を紡績する工程とからなる、インディゴ染めの霜降り糸の紡績方法である。染色される繊維またはフィラメントは、綿およびその他の自然繊維、合成繊維、化学繊維、ならびにそれらのフィラメントおよび複合物を含む。

【発明の効果】

【0020】

本発明は、繊維、特に綿繊維を、連続的かつ均一に染色する装置および方法を提供する。本発明による方法は、繊維を個別にかつ/または組み合わせて染色することを可能にする。

【発明を実施するための最良の形態】

【0021】

本発明は、綿を繊維の段階で染色する方法および装置と、糸の紡績方法を開示する。

【0022】

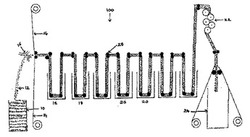

図1に示す本発明による装置(100)は、繊維ロープ(12)を保持するための繊維ロープ缶(10)を備える。繊維ロープ(12)は、ガイド・プレート(16)を介して支持機構(14)により移送される。支持機構(14)は、繊維ロープが支持機構(14)の間を通過するように配置されている。本発明によれば、支持機構(14)は、ペアで配置されている。好ましくは、支持機構は、繊維ロープを移送するために円筒状に配置される。支持機構(14)は、好ましくは、染料が支持機構を通過し繊維が一様に染色されるよう、多孔質のものが好適である。本発明によれば、好ましくは、支持機構は染色に不活性で、支持機構により消費される染料が少ないものが好適である。本発明によれば、支持機構(14)は布が円筒状になったもので、染色に対し不活性である。支持機構(14)は、自然繊維または化学繊維もしくは混紡の織物を円筒状に形成したものから作られている。本発明による支持機構は、連続的な染色工程中の綿繊維の破断や分散を著しく減少させる。本発明による支持機構はまた、繊維が糸染色装置に直に接して通過する際によく起こる、繊維の滑脱を減少させる。

【0023】

さらに、この工程で用いられる支持用布は、スライバーを支持して、この工程中にかかるガイド・ローラー間の張力を保ち、それによって、繊維ロープがこの工程中にかかる張力に妨げられることなく自由に染色装置の中に流入することを可能にする。支持用布の給送のためのクリール処理(図示なし)は、単独にかつ手動で案内され、それにより端にしわがまったくない状態でガイド・ローラーへと給送する。クリール処理は、操作を容易にするため随意に自動で操作してもよい。

【0024】

繊維ロープ(12)は、支持機構(14)に沿って複数の前浸漬槽(18)の中へと誘導され、染色工程において繊維がよりよく染色されるよう、繊維を下処理する。繊維ロープ(12)は、その後、特定濃度の染料、例えばインディゴ染料の入った染浴槽(20)の列の中を通過させられ、繊維を所要の色濃度に染色する。染浴槽の数は、求められる最終的な陰影の深さにより、3から8まで様々である。染色濃度は、繊維に求められる染色濃度により多様である。ニップ・ローラー(28)は、支持機構(14)に沿って繊維ロープ(12)を案内し、一つの槽または染浴槽または缶から他へと渡すために用いられる。染色された繊維ロープ(12)は、続いて、ロープ染色装置の送出端部に位置する乾燥シリンダ(22)を通過させられる。乾燥シリンダ(22)は、摂氏90度から95度程度に維持される。乾燥させられた繊維ロープは、回収缶(24)の中に回収され、支持機構(14)は、ロープの缶中への回収に作用することなく単独に回収される。

【0025】

あるいは、支持構造は、バケット・コンベアを備え、そのバケットは染料の滲入を許容するよう孔を有し、規定量の染色される綿繊維の移送に適しているものでもよい。

【0026】

本発明による染料方法は、支持機構に沿って綿繊維を移送する工程と、支持機構に沿って綿繊維を前浸漬する工程と、支持機構に沿って綿繊維を染色する工程と、綿繊維を乾燥させる工程とからなり、それにより綿繊維が連続的かつ均一に染色される。染色に用いられる染料はインディゴ染料、および/またはバット染料、硫化染料、反応染料、直接染料その他綿および/またはセルロース繊維に用いるのに適した染料からなるグループから選択するものとする。特に、本方法はインディゴ染料を用いて行う染色に適している。

【0027】

綿繊維は、支持機構(14)を用いて、ばら毛、スライバー、あるいはその中間形のいずれかの形態で移送され、従来式のロープ/スラッシュ染色装置の染浴槽において浸漬される。綿スライバーに用いられる原材料は、混綿で作られる。綿は、粗い番手から細い番手まで、装飾効果によって選択する。選択される綿の種類は、繊維長25〜33mm、繊維強度24〜37g/tex、均整度85%、3.3〜5.0マイクロネア値の短繊維含有率3.3%のものを含み、それによってよい糸番手が得られる。

【0028】

仕上げドローフレームから出てきた綿スライバーは、好ましくは、繊維ロープを形成するために束ねられていることが好適である。繊維ロープは、適当なガイド・プレートを介してロープ染色装置に給送される。

【0029】

用意された繊維ロープは、クリール処理中に、さらにダブリング処理により束ねられ、ロープのサイズと繊維量を増大させる。一般的には8本前後の繊維ロープが一つに束ねられてロープ・ガイドの中を通過する。そのような5本前後の束ねられた繊維ロープがガイド・ローラーを通過し、染色工程中、スライバーを支持する。

【0030】

繊維は支持機構(14)に沿って、好ましくはインディゴ染料の染浴槽に複数回浸漬されることが好適である。染色に続き、繊維ロープは冷水および熱湯の槽を通過し、繊維構造に定着しない染料粒子を洗い流す。

【0031】

染色された繊維は、摂氏90度から95度で一次乾燥に付される。

【0032】

乾燥させられたロープは繊維中に残留湿気を含んでおり、紡績工程に適したものにするには、さらに乾燥させる必要がある。染色された繊維は単独で回収され、支持用布も単独で回収される。最終の乾燥工程は、ロープをほぐして広げる前に、乾燥室内による方法または外気による方法等の従来式乾燥方法を用いて、所要レベルまで乾燥させる。

【0033】

その後ロープは、繊維を紡績工程に移す前に、完全にほぐされる。ロープは、手または機械によって大きめの房に分けられ、その後、紡績ラインに給送する前にさらにほぐされてより小さい房に分けられる。房のサイズは、完全にほぐすことにより、きわめて小さいサイズになる。繊維をほぐすのに開繊装置を用いてもよい。

【0034】

ほぐされた染色済み繊維は、次に、糸に紡績するため、所要の形にパックされる。

【0035】

染色された繊維はその後、標準的な紡績工程に従って、梳毛段階まで、個別に紡績される。染色された繊維から作られる、梳毛済みスライバーは、異なる染色繊維混交率を有する異なる霜降り糸を作るのに用いられる。

【0036】

綿繊維以外の繊維もまた、本装置および上記方法を用いることにより染色可能である。染色される繊維あるいはフィラメントは、綿繊維およびその他の自然繊維、合成および化学繊維ならびにそれらのフィラメントおよび複合物を含む。当業者であれば、本発明の方法と装置を用いることによる、本明細書の記述と類似する特性を有する他の多様な繊維の染色に想到するだろう。

【0037】

本出願では、“支持機構”という語の範囲は、詳細な説明において言及する実施例にのみ限定されるのではなく、繊維を連続的に染浴槽に浸漬することによって染色するために、繊維をスライバー、ばら毛あるいは中間形の状態で移送することができる移送装置の様々な手段および形態も含む。

【0038】

支持機構を用いたこのような繊維の移送方法は、連続染色を可能にし、ひいては大量生産を可能にする。

【0039】

本発明による他の実施例によれば、綿繊維は、支持機構を要さずに染色される。粗紡段階にある綿繊維は、従来式の糸染色装置に渡され、糸の場合と類似する方法で染色される。図2は、粗紡ボビン(210)と、粗紡を染色装置(214)に案内する多数のガイド部(212)とを有する染色装置の配列(200)の側面図である。粗紡繊維の染色に用いられる染色装置(214)は、従来式のインディゴ糸染色装置である。従来式の糸染色装置を用いることにより、粗紡状態の化学または合成繊維は、綿繊維とは別にあるいは一緒に、連続的かつ均一に染色される。この工程により染色された繊維はそのまま直接糸に紡績してもよい。繊維の染色方法は、繊維の粗紡を形成する工程と、粗紡を前浸漬する工程と、粗紡を染色する工程と、粗紡を乾燥させる工程とからなり、それにより繊維が連続的かつ均一に染色される。本発明による別の実施例によれば、トウ状の繊維は、上記工程および支持機構の使用を要しない類似の配置を用いることによって染色される。

【0040】

本発明の他の実施例によれば、インディゴ染料で染色された霜降り糸を作る方法は、インディゴ染料で染色された繊維と未染色または他の染色された繊維とをブレンドし、インディゴ染めの霜降り糸を紡績する工程と、染色された繊維から直接に糸を紡績する工程とからなる。標準的な紡績技術によって作られた未染色の綿スライバーは、この目的のために利用される。染色されたスライバーおよび未染色のスライバーは、異なる比率でブレンドされることにより、糸に異なる装飾的効果を生み出す。主要ブレンド比率は、未染色および染色されたスライバーのよい組み合わせを生む80/20、67/33、50/50のものを含む。ブレンドされたスライバーは、オープンエンド紡績およびリング精紡の両方に移され、番手の異なる霜降り糸が作られる。コア・スパン霜降り糸もまた、コア・スパン技術を用いてライクラを芯に用いることにより作ることができる。

【図面の簡単な説明】

【0041】

【図1】繊維を染色するための支持機構を有する装置の側面図である。

【図2】繊維を染色するための支持機構を有さない装置の配列の側面図である。

【技術分野】

【0001】

本発明は、繊維染色の分野に関し、特に本発明は繊維を染色する方法および装置に関するものであって、特に原綿繊維を、多様な染料、とりわけインディゴ染料を用いて行う染色方法および装置に関する。

【背景技術】

【0002】

従来、インディゴ染色は、スラッシュ染色、ロープ染色または枷染め等の方法によって、糸の段階で染色されていた。それらの糸の染色方法において、特にインディゴ染料を用いる際には、次のような固有の限界があった。

【0003】

一般に、糸段階での染色は、糸の吸水性の低さゆえに、糸表面のみが染色されるに留まり、染料は糸芯まで十分に浸透しない。さらに、特定の濃色を得るには、糸を複数回重ねて染めなければならない。またこのような方法におけるもう一つの限界は、比較的細い番手の糸は染色不可能なことである。さらに上記方法では、染色装置の構造や適合性等ゆえに、より少ない量の紡糸/ロープの染色を許容することができない。

【0004】

これらの糸段階での染色における難点を克服するため、染色法は、糸の紡績後に染色を行う従来法に替わって、紡績前に染色する方法へと発展した。

【0005】

紡績前に染色を行う方法の一つは、株式会社山田熊染工場(日本)による米国特許第3,660,014号に開示されている。この米国特許第3,660,014号による発明は、綿状繊維を、染液または処理液を均等に浸漬した後、急勾配の内面を有する綿受管に送入する構造からなる、綿状繊維の連続的処理または染色方法およびその装置を開示している。下圧機構は、綿状繊維を送入管へと層状に間歇的に圧入する。円筒型の蒸熱器は、綿受管の下方に連接している。この構造は、前記蒸熱器の下端出口と、第2蒸熱工程のための横型蒸熱器とに、密封力を与える。

【特許文献1】米国特許第3,660,014号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、この米国特許第3,660,014号に開示されているような、綿を繊維の段階で染色する方法は、特にバッチ染色には適しているが、インディゴ染色には必ずしも適していない。

【0007】

特にインディゴ染料で染色された織布に対する需要の高まりにより、連続染色方法は染色産業から常に好まれており、また商業的にも実用性がある。

【0008】

連続染色方法が、糸段階でのインディゴ染色に使用可能であるとはいえ、現行の方法は、繊維染色、特に綿の繊維段階での染色には必ずしも適していない。なぜならば、綿繊維は、糸染色のような連続的方法の染色中にかかる緊張に耐えないためである。さらに、繊維、なかでも綿繊維は、糸に適した染色装置の中を通過する際に繊維の滑脱が起き、その結果、染色装置内部で繊維が解繊してしまうという課題がある。そのような方法に伴う難点ゆえ、繊維の連続染色方法、特に綿の繊維段階での連続染色方法を発展させる必要がある。

【0009】

本発明の発明者らは、特にインディゴ染色の方法および装置の先行技術に伴う難点を克服し、その問題の解決策となるような、特にインディゴ染料を用いて綿を繊維段階で連続的に染色する方法およびその装置を提案する。

【0010】

本発明の目的は、染色を連続的に行い大量生産に適する、綿を繊維段階で染色する方法およびその装置を提供することである。

【0011】

本発明の目的は、染色が、布を一様な多色の組み合わせにすることを可能にする、綿を繊維段階で染色する方法および装置を提供することである。

【0012】

本発明のさらなる目的は、染色が、縦糸と横糸に異なる色を用いることにより織物の両面を多色にすることを可能にする、綿を繊維段階で染色する方法および装置を提供することである。

【0013】

本発明のさらなる目的は、様々な最終用途に供されるインディゴ染めの霜降り糸を開発するための、綿を繊維段階で染色する方法および装置を提供することである。

【0014】

また本発明のさらなる目的は、染色が、抗菌性および蛍光特性を有するポリエステル繊維等の化学繊維と綿繊維とをブレンドを可能にし、それにより布に特殊な性質を与えることができる、綿を繊維段階で染色する方法および装置を提供することである。

【課題を解決するための手段】

【0015】

本発明は、複数の前浸漬槽と、複数の染浴槽と、乾燥装置からなり、繊維を移送し連続的かつ均一に染色するための支持機構を有することを特徴とする、繊維およびフィラメントを染色するための装置を提供する。染色される繊維またはフィラメントは、綿および他の自然繊維、合成繊維、化学繊維、ならびにそれらのフィラメントおよび複合物を含む。本発明により染色される繊維は、綿繊維である。本発明による支持機構は、繊維を移送し染色するためのベルトからなる。ベルトは、通常、染色に対し不活性な多孔質のベルトである。ベルトは化学繊維あるいは自然繊維の織物で作られている。本発明による支持機構は、染色工程において繊維が破断または分散することを著しく減少させる。

【0016】

本発明の他の実施例は、支持機構を用いた繊維の移送と、支持機構に沿った繊維の前浸漬工程と、支持機構による繊維の染色工程と、繊維の乾燥工程とからなり、それらの工程によって、繊維の分散を減らし、連続的かつ均一に繊維を染色する、繊維の染色方法を提供する。染色される繊維またはフィラメントは、綿および他の自然繊維、合成繊維、化学繊維、ならびにそれらのフィラメントおよび複合物を含む。綿繊維はロープ状にされて、染色工程の際、支持機構の間を移送されていく。綿繊維はインディゴ染料を用いて染色される。

【0017】

本発明の他の実施例は、粗紡状態で繊維を前浸漬し、粗紡状態で繊維を染色し、粗紡状態で繊維を乾燥させ、それらの工程により繊維が連続的かつ均一に染色される、繊維、特に綿繊維の、支持機構を用いない染色方法を提供する。さらに、染色された粗紡は、直接的または間接的に、糸に紡績される。

【0018】

本発明による他の実施例は、フィラメントをトウ状に形成する工程と、トウ状に形成したフィラメントを前浸漬する工程と、トウ状のフィラメントを乾燥させる工程とからなり、フィラメントが連続的かつ均一に染色される、支持機構を用いない繊維染色方法を提供する。

【0019】

本発明の他の実施例は、上記のうちの一の方法によって用意されたインディゴ染めの綿繊維と、未染色の/染色された繊維とをブレンドする工程と、インディゴ染めの霜降り糸を生産するために繊維を紡績する工程とからなる、インディゴ染めの霜降り糸の紡績方法である。染色される繊維またはフィラメントは、綿およびその他の自然繊維、合成繊維、化学繊維、ならびにそれらのフィラメントおよび複合物を含む。

【発明の効果】

【0020】

本発明は、繊維、特に綿繊維を、連続的かつ均一に染色する装置および方法を提供する。本発明による方法は、繊維を個別にかつ/または組み合わせて染色することを可能にする。

【発明を実施するための最良の形態】

【0021】

本発明は、綿を繊維の段階で染色する方法および装置と、糸の紡績方法を開示する。

【0022】

図1に示す本発明による装置(100)は、繊維ロープ(12)を保持するための繊維ロープ缶(10)を備える。繊維ロープ(12)は、ガイド・プレート(16)を介して支持機構(14)により移送される。支持機構(14)は、繊維ロープが支持機構(14)の間を通過するように配置されている。本発明によれば、支持機構(14)は、ペアで配置されている。好ましくは、支持機構は、繊維ロープを移送するために円筒状に配置される。支持機構(14)は、好ましくは、染料が支持機構を通過し繊維が一様に染色されるよう、多孔質のものが好適である。本発明によれば、好ましくは、支持機構は染色に不活性で、支持機構により消費される染料が少ないものが好適である。本発明によれば、支持機構(14)は布が円筒状になったもので、染色に対し不活性である。支持機構(14)は、自然繊維または化学繊維もしくは混紡の織物を円筒状に形成したものから作られている。本発明による支持機構は、連続的な染色工程中の綿繊維の破断や分散を著しく減少させる。本発明による支持機構はまた、繊維が糸染色装置に直に接して通過する際によく起こる、繊維の滑脱を減少させる。

【0023】

さらに、この工程で用いられる支持用布は、スライバーを支持して、この工程中にかかるガイド・ローラー間の張力を保ち、それによって、繊維ロープがこの工程中にかかる張力に妨げられることなく自由に染色装置の中に流入することを可能にする。支持用布の給送のためのクリール処理(図示なし)は、単独にかつ手動で案内され、それにより端にしわがまったくない状態でガイド・ローラーへと給送する。クリール処理は、操作を容易にするため随意に自動で操作してもよい。

【0024】

繊維ロープ(12)は、支持機構(14)に沿って複数の前浸漬槽(18)の中へと誘導され、染色工程において繊維がよりよく染色されるよう、繊維を下処理する。繊維ロープ(12)は、その後、特定濃度の染料、例えばインディゴ染料の入った染浴槽(20)の列の中を通過させられ、繊維を所要の色濃度に染色する。染浴槽の数は、求められる最終的な陰影の深さにより、3から8まで様々である。染色濃度は、繊維に求められる染色濃度により多様である。ニップ・ローラー(28)は、支持機構(14)に沿って繊維ロープ(12)を案内し、一つの槽または染浴槽または缶から他へと渡すために用いられる。染色された繊維ロープ(12)は、続いて、ロープ染色装置の送出端部に位置する乾燥シリンダ(22)を通過させられる。乾燥シリンダ(22)は、摂氏90度から95度程度に維持される。乾燥させられた繊維ロープは、回収缶(24)の中に回収され、支持機構(14)は、ロープの缶中への回収に作用することなく単独に回収される。

【0025】

あるいは、支持構造は、バケット・コンベアを備え、そのバケットは染料の滲入を許容するよう孔を有し、規定量の染色される綿繊維の移送に適しているものでもよい。

【0026】

本発明による染料方法は、支持機構に沿って綿繊維を移送する工程と、支持機構に沿って綿繊維を前浸漬する工程と、支持機構に沿って綿繊維を染色する工程と、綿繊維を乾燥させる工程とからなり、それにより綿繊維が連続的かつ均一に染色される。染色に用いられる染料はインディゴ染料、および/またはバット染料、硫化染料、反応染料、直接染料その他綿および/またはセルロース繊維に用いるのに適した染料からなるグループから選択するものとする。特に、本方法はインディゴ染料を用いて行う染色に適している。

【0027】

綿繊維は、支持機構(14)を用いて、ばら毛、スライバー、あるいはその中間形のいずれかの形態で移送され、従来式のロープ/スラッシュ染色装置の染浴槽において浸漬される。綿スライバーに用いられる原材料は、混綿で作られる。綿は、粗い番手から細い番手まで、装飾効果によって選択する。選択される綿の種類は、繊維長25〜33mm、繊維強度24〜37g/tex、均整度85%、3.3〜5.0マイクロネア値の短繊維含有率3.3%のものを含み、それによってよい糸番手が得られる。

【0028】

仕上げドローフレームから出てきた綿スライバーは、好ましくは、繊維ロープを形成するために束ねられていることが好適である。繊維ロープは、適当なガイド・プレートを介してロープ染色装置に給送される。

【0029】

用意された繊維ロープは、クリール処理中に、さらにダブリング処理により束ねられ、ロープのサイズと繊維量を増大させる。一般的には8本前後の繊維ロープが一つに束ねられてロープ・ガイドの中を通過する。そのような5本前後の束ねられた繊維ロープがガイド・ローラーを通過し、染色工程中、スライバーを支持する。

【0030】

繊維は支持機構(14)に沿って、好ましくはインディゴ染料の染浴槽に複数回浸漬されることが好適である。染色に続き、繊維ロープは冷水および熱湯の槽を通過し、繊維構造に定着しない染料粒子を洗い流す。

【0031】

染色された繊維は、摂氏90度から95度で一次乾燥に付される。

【0032】

乾燥させられたロープは繊維中に残留湿気を含んでおり、紡績工程に適したものにするには、さらに乾燥させる必要がある。染色された繊維は単独で回収され、支持用布も単独で回収される。最終の乾燥工程は、ロープをほぐして広げる前に、乾燥室内による方法または外気による方法等の従来式乾燥方法を用いて、所要レベルまで乾燥させる。

【0033】

その後ロープは、繊維を紡績工程に移す前に、完全にほぐされる。ロープは、手または機械によって大きめの房に分けられ、その後、紡績ラインに給送する前にさらにほぐされてより小さい房に分けられる。房のサイズは、完全にほぐすことにより、きわめて小さいサイズになる。繊維をほぐすのに開繊装置を用いてもよい。

【0034】

ほぐされた染色済み繊維は、次に、糸に紡績するため、所要の形にパックされる。

【0035】

染色された繊維はその後、標準的な紡績工程に従って、梳毛段階まで、個別に紡績される。染色された繊維から作られる、梳毛済みスライバーは、異なる染色繊維混交率を有する異なる霜降り糸を作るのに用いられる。

【0036】

綿繊維以外の繊維もまた、本装置および上記方法を用いることにより染色可能である。染色される繊維あるいはフィラメントは、綿繊維およびその他の自然繊維、合成および化学繊維ならびにそれらのフィラメントおよび複合物を含む。当業者であれば、本発明の方法と装置を用いることによる、本明細書の記述と類似する特性を有する他の多様な繊維の染色に想到するだろう。

【0037】

本出願では、“支持機構”という語の範囲は、詳細な説明において言及する実施例にのみ限定されるのではなく、繊維を連続的に染浴槽に浸漬することによって染色するために、繊維をスライバー、ばら毛あるいは中間形の状態で移送することができる移送装置の様々な手段および形態も含む。

【0038】

支持機構を用いたこのような繊維の移送方法は、連続染色を可能にし、ひいては大量生産を可能にする。

【0039】

本発明による他の実施例によれば、綿繊維は、支持機構を要さずに染色される。粗紡段階にある綿繊維は、従来式の糸染色装置に渡され、糸の場合と類似する方法で染色される。図2は、粗紡ボビン(210)と、粗紡を染色装置(214)に案内する多数のガイド部(212)とを有する染色装置の配列(200)の側面図である。粗紡繊維の染色に用いられる染色装置(214)は、従来式のインディゴ糸染色装置である。従来式の糸染色装置を用いることにより、粗紡状態の化学または合成繊維は、綿繊維とは別にあるいは一緒に、連続的かつ均一に染色される。この工程により染色された繊維はそのまま直接糸に紡績してもよい。繊維の染色方法は、繊維の粗紡を形成する工程と、粗紡を前浸漬する工程と、粗紡を染色する工程と、粗紡を乾燥させる工程とからなり、それにより繊維が連続的かつ均一に染色される。本発明による別の実施例によれば、トウ状の繊維は、上記工程および支持機構の使用を要しない類似の配置を用いることによって染色される。

【0040】

本発明の他の実施例によれば、インディゴ染料で染色された霜降り糸を作る方法は、インディゴ染料で染色された繊維と未染色または他の染色された繊維とをブレンドし、インディゴ染めの霜降り糸を紡績する工程と、染色された繊維から直接に糸を紡績する工程とからなる。標準的な紡績技術によって作られた未染色の綿スライバーは、この目的のために利用される。染色されたスライバーおよび未染色のスライバーは、異なる比率でブレンドされることにより、糸に異なる装飾的効果を生み出す。主要ブレンド比率は、未染色および染色されたスライバーのよい組み合わせを生む80/20、67/33、50/50のものを含む。ブレンドされたスライバーは、オープンエンド紡績およびリング精紡の両方に移され、番手の異なる霜降り糸が作られる。コア・スパン霜降り糸もまた、コア・スパン技術を用いてライクラを芯に用いることにより作ることができる。

【図面の簡単な説明】

【0041】

【図1】繊維を染色するための支持機構を有する装置の側面図である。

【図2】繊維を染色するための支持機構を有さない装置の配列の側面図である。

【特許請求の範囲】

【請求項1】

繊維またはフィラメントを染色するための装置であって、

(a)複数の前浸漬槽と、

(b)複数の染浴槽と、

(c)乾燥装置と

からなり、繊維を移送し連続的かつ均一に染色する支持機構を有することを特徴とする染色装置。

【請求項2】

前記支持機構が繊維を移送し染色するためのベルトを備える、請求項1記載の繊維またはフィラメントの染色装置。

【請求項3】

前記ベルトが多孔質ベルトである請求項2記載の繊維またはフィラメントの染色装置。

【請求項4】

前記支持機構が、繊維を移送し染色するための少なくとも2本のベルトを備える、請求項1または2記載の繊維またはフィラメントの染色装置。

【請求項5】

綿繊維が多孔質ベルトの間で移送される、請求項1または2記載の繊維またはフィラメントの染色装置。

【請求項6】

前記ベルトが化学繊維または自然繊維である請求項1または2記載の装置。

【請求項7】

前記ベルトが混紡である請求項1または2記載の装置。

【請求項8】

前記支持機構が染色に不活性な、請求項1及至7のいずれかに記載の装置。

【請求項9】

前記支持機構が多孔性のチューブ状のネットワークである、請求項5記載の綿繊維染色装置。

【請求項10】

(a)支持機構を用いた繊維の移送工程と、

(b)支持機構に沿った繊維の前浸漬工程と、

(c)支持機構に沿った繊維の染色工程と、

(d)繊維の乾燥工程と

からなる繊維染色方法であって、繊維の染色が連続的かつ均一に行われる繊維の染色方法。

【請求項11】

前記繊維が支持機構の間を移送される請求項10記載の繊維染色方法。

【請求項12】

染色される繊維が、綿および他の自然繊維、合成繊維、化学繊維、ならびにそれらのフィラメントおよび複合物を含む、請求項10記載の繊維染色方法。

【請求項13】

前記繊維が綿繊維である、請求項10記載の繊維染色方法。

【請求項14】

綿繊維を移送するために繊維ロープを紡績する工程を備える請求項13記載の繊維染色方法。

【請求項15】

染料がインディゴ染料、バット染料、硫化染料、反応染料、その他同様の染料、またはそれらの組み合わせを含む、請求項10記載の繊維染色方法。

【請求項16】

前記繊維がインディゴ染料で染色されている請求項10記載の繊維染色方法。

【請求項17】

(a)繊維の粗紡の形成工程と、

(b)繊維の粗紡の前浸漬工程と、

(c)繊維の粗紡の染色工程と、

(d)粗紡の状態での繊維の乾燥工程と

の各工程からなる、繊維を連続的かつ均一に染色する方法。

【請求項18】

染色される繊維の粗紡が綿および他の自然繊維、合成繊維、化学繊維、ならびにそれらのフィラメントおよび複合物を含む請求項17記載の繊維染色方法。

【請求項19】

染色される繊維が綿繊維である、請求項17記載の繊維の染色方法。

【請求項20】

(a)フィラメントのトウの形成工程と、

(b)フィラメントのトウの状態での前浸漬工程と、

(c)フィラメントのトウの状態での染色工程と、

(d)フィラメントのトウの状態での乾燥工程と

の各工程からなる、フィラメントを連続的かつ均一に染色する方法。

【請求項21】

(a)未染色の繊維と他の染色された繊維のブレンド工程と、インディゴの霜降り糸を紡績する工程と、

(b)染色された繊維から直接糸を紡績する工程と

からなる糸の紡績方法。

【請求項1】

繊維またはフィラメントを染色するための装置であって、

(a)複数の前浸漬槽と、

(b)複数の染浴槽と、

(c)乾燥装置と

からなり、繊維を移送し連続的かつ均一に染色する支持機構を有することを特徴とする染色装置。

【請求項2】

前記支持機構が繊維を移送し染色するためのベルトを備える、請求項1記載の繊維またはフィラメントの染色装置。

【請求項3】

前記ベルトが多孔質ベルトである請求項2記載の繊維またはフィラメントの染色装置。

【請求項4】

前記支持機構が、繊維を移送し染色するための少なくとも2本のベルトを備える、請求項1または2記載の繊維またはフィラメントの染色装置。

【請求項5】

綿繊維が多孔質ベルトの間で移送される、請求項1または2記載の繊維またはフィラメントの染色装置。

【請求項6】

前記ベルトが化学繊維または自然繊維である請求項1または2記載の装置。

【請求項7】

前記ベルトが混紡である請求項1または2記載の装置。

【請求項8】

前記支持機構が染色に不活性な、請求項1及至7のいずれかに記載の装置。

【請求項9】

前記支持機構が多孔性のチューブ状のネットワークである、請求項5記載の綿繊維染色装置。

【請求項10】

(a)支持機構を用いた繊維の移送工程と、

(b)支持機構に沿った繊維の前浸漬工程と、

(c)支持機構に沿った繊維の染色工程と、

(d)繊維の乾燥工程と

からなる繊維染色方法であって、繊維の染色が連続的かつ均一に行われる繊維の染色方法。

【請求項11】

前記繊維が支持機構の間を移送される請求項10記載の繊維染色方法。

【請求項12】

染色される繊維が、綿および他の自然繊維、合成繊維、化学繊維、ならびにそれらのフィラメントおよび複合物を含む、請求項10記載の繊維染色方法。

【請求項13】

前記繊維が綿繊維である、請求項10記載の繊維染色方法。

【請求項14】

綿繊維を移送するために繊維ロープを紡績する工程を備える請求項13記載の繊維染色方法。

【請求項15】

染料がインディゴ染料、バット染料、硫化染料、反応染料、その他同様の染料、またはそれらの組み合わせを含む、請求項10記載の繊維染色方法。

【請求項16】

前記繊維がインディゴ染料で染色されている請求項10記載の繊維染色方法。

【請求項17】

(a)繊維の粗紡の形成工程と、

(b)繊維の粗紡の前浸漬工程と、

(c)繊維の粗紡の染色工程と、

(d)粗紡の状態での繊維の乾燥工程と

の各工程からなる、繊維を連続的かつ均一に染色する方法。

【請求項18】

染色される繊維の粗紡が綿および他の自然繊維、合成繊維、化学繊維、ならびにそれらのフィラメントおよび複合物を含む請求項17記載の繊維染色方法。

【請求項19】

染色される繊維が綿繊維である、請求項17記載の繊維の染色方法。

【請求項20】

(a)フィラメントのトウの形成工程と、

(b)フィラメントのトウの状態での前浸漬工程と、

(c)フィラメントのトウの状態での染色工程と、

(d)フィラメントのトウの状態での乾燥工程と

の各工程からなる、フィラメントを連続的かつ均一に染色する方法。

【請求項21】

(a)未染色の繊維と他の染色された繊維のブレンド工程と、インディゴの霜降り糸を紡績する工程と、

(b)染色された繊維から直接糸を紡績する工程と

からなる糸の紡績方法。

【図1】

【図2】

【図2】

【公表番号】特表2007−509251(P2007−509251A)

【公表日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2006−536261(P2006−536261)

【出願日】平成16年10月12日(2004.10.12)

【国際出願番号】PCT/IN2004/000318

【国際公開番号】WO2005/049908

【国際公開日】平成17年6月2日(2005.6.2)

【出願人】(506135419)ジ アルヴィンド ミルズ エルティーディー. (1)

【Fターム(参考)】

【公表日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成16年10月12日(2004.10.12)

【国際出願番号】PCT/IN2004/000318

【国際公開番号】WO2005/049908

【国際公開日】平成17年6月2日(2005.6.2)

【出願人】(506135419)ジ アルヴィンド ミルズ エルティーディー. (1)

【Fターム(参考)】

[ Back to top ]