繊維ろ材の製造方法及び繊維ろ材

【課題】ほつれを防止すると共に、通水速度の高速化及びSS除去率の向上が図れる繊維ろ材の製造方法及び繊維ろ材を提供すること。

【解決手段】本発明は、熱可塑性繊維からなる短繊維1を混綿し混綿体とする混綿工程S1と、該混綿体を繊維方向が引き揃えられた薄いシート状のウェブ5にするカーディング工程S2と、該ウェブ5をロープ状のロープ状繊維体6とするロープ状繊維体製造工程S3と、該ロープ状繊維体6を溶着切断することにより扁平矩形状とする切断工程S5と、を備え、両端部9が溶着されている繊維ろ材10の製造方法である。

【解決手段】本発明は、熱可塑性繊維からなる短繊維1を混綿し混綿体とする混綿工程S1と、該混綿体を繊維方向が引き揃えられた薄いシート状のウェブ5にするカーディング工程S2と、該ウェブ5をロープ状のロープ状繊維体6とするロープ状繊維体製造工程S3と、該ロープ状繊維体6を溶着切断することにより扁平矩形状とする切断工程S5と、を備え、両端部9が溶着されている繊維ろ材10の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維ろ材の製造方法及び繊維ろ材に関し、更に詳しくは、ほつれを防止すると共に、通水速度の高速化及びSS除去率の向上が図れる繊維ろ材の製造方法及び繊維ろ材に関する。

【背景技術】

【0002】

水中の懸濁物質を分離除去する水処理技術として、ろ過法が知られている。例えば、下水処理分野においては、ろ材として、アンスラサイト、砂、粒状プラスチック等を用いたろ過法が広く用いられている。

【0003】

ところが、下水処理分野においては、ろ過法における排水の通水速度が100〜500m/dであり、大量の排水をろ過するのに時間がかかるという欠点がある。

また、一方で通水速度を上げるために、ろ材の粒径を大きくして目詰まりをなくする方法が考えられるが、この場合、浮遊物質(SS)の除去率が不十分となる欠点がある。

【0004】

これに対し、繊維ろ材を用いる方法が検討されている。

例えば、繊維長5〜50mmの有機繊維からなる短繊維を絡み合わせた多数の繊維塊を繊維ろ材として用いる方法(例えば、特許文献1参照)、単糸繊度が50デニール以下の未延伸フィラメントを50〜1000本集合させた糸条をバルキー加工し、さらに100〜500本集合させて集束し、適当長さで切断した繊維ろ材(例えば、特許文献2参照)が知られている。これらの技術によれば、通水速度が速くなり、且つSS除去率が向上する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭62−55885号公報

【特許文献2】特開平10−305204号公報

【特許文献3】特開2004−136198号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般に、上記特許文献1〜3に記載の繊維ろ材を含む従来の繊維ろ材は、密度を低くすると、水圧によって圧密された繊維ろ材が適度に空隙を埋め、効率よくろ過することが可能となる。

しかしながら、低密度の繊維ろ材は、繊維ろ材の性能を長期間維持するための逆流洗浄(以下「逆洗」という。)を施すと、繊維ろ材が徐々にほつれ、ほつれた繊維が処理水と共に流出してしまう欠点がある。また、一部がほつれた繊維ろ材を用いると、十分なろ過性能を発揮することができないという欠点がある。

【0007】

本発明は上記事情に鑑みてなされたものであり、低密度でありながら、ほつれを防止すると共に、通水速度の高速化及びSS除去率の向上が図れる繊維ろ材の製造方法及び繊維ろ材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するため鋭意検討したところ、熱可塑性繊維からなる短繊維を用い、ロープ状繊維体の両端部を溶着切断することにより、上記課題を解決し得ることを見出し、本発明を完成するに至った。

【0009】

本発明は、(1)熱可塑性繊維からなる短繊維を混綿し混綿体とする混綿工程と、該混綿体を繊維方向が引き揃えられた薄いシート状のウェブにするカーディング工程と、該ウェブをロープ状のロープ状繊維体とするロープ状繊維体製造工程と、該ロープ状繊維体を溶着切断する切断工程と、を備え、両端部が溶着されている繊維ろ材の製造方法に存する。

【0010】

本発明は、(2)ロープ状繊維体製造工程が、ウェブに対してニードルパンチを施すニードルパンチ工程と、ニードルパンチを施したウェブを切断し、ロープ状繊維体とするスリット工程とからなる上記(1)記載の繊維ろ材の製造方法に存する。

【0011】

本発明は、(3)ロープ状繊維体製造工程が、ウェブに対してスライバー状のロープ状繊維体とするスライバー工程からなる上記(1)記載の繊維ろ材の製造方法に存する。

【0012】

本発明は、(4)ロープ状繊維体製造工程と切断工程との間に、ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成する溶着工程を備える上記(1)〜(3)のいずれか一つに記載の繊維ろ材の製造方法に存する。

【0013】

本発明は、(5)切断工程における溶着切断が、超音波の振動によるものである上記(1)〜(4)のいずれか一つに記載の繊維ろ材の製造方法に存する。

【0014】

本発明は、(6)切断工程における溶着切断が、レーザーの熱によるものである上記(1)〜(4)のいずれか一つに記載の繊維ろ材の製造方法に存する。

【0015】

本発明は、(7)熱可塑性繊維が、芯成分及び鞘成分からなる芯鞘構造であり、鞘成分の融点が、芯成分の融点よりも低い上記(1)〜(6)のいずれか一つに記載の繊維ろ材の製造方法に存する。

【0016】

本発明は、(8)熱可塑性繊維のうちの芯成分がポリエステル繊維であり、鞘成分がポリエステルと脂肪族化合物との共重合体である上記(7)記載の繊維ろ材の製造方法に存する。

【0017】

本発明は、(9)熱可塑性繊維が、芯成分及び鞘成分からなる芯鞘構造の第1熱可塑性繊維と、単一成分からなる第2熱可塑性繊維とからなり、鞘成分の融点が、芯成分の融点よりも低い上記(1)〜(6)のいずれか一つに記載の繊維ろ材の製造方法に存する。

【0018】

本発明は、(10)第1熱可塑性繊維のうちの芯成分がポリエステル繊維であり、鞘成分がポリエステルと脂肪族化合物との共重合体であり、第2熱可塑性繊維がポリエステル繊維である上記(9)記載の繊維ろ材の製造方法に存する。

【0019】

本発明は、(11)上記(1)〜(10)のいずれか一つに記載の繊維ろ材の製造方法により得られた繊維ろ材であって、熱可塑性繊維の集合体からなり、繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、全体的に扁平矩形状である繊維ろ材に存する。

【0020】

本発明は、(12)上記(1)〜(10)のいずれか一つに記載の繊維ろ材の製造方法により得られた繊維ろ材であって、熱可塑性繊維の集合体からなり、繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、全体的に円柱状である繊維ろ材に存する。

【0021】

本発明は、(13)両端部が溶着されている上記(11)又は(12)に記載の繊維ろ材に存する。

【0022】

本発明は、(14)密度が5〜200kg/m3である上記(11)〜(13)のいずれか一つに記載の繊維ろ材に存する。

【0023】

本発明は、(15)短辺の長さと長辺の長さとの比が、短辺の長さ:長辺の長さ=1:1〜5であり、最厚部の厚みと短辺の長さとの比が、最厚部の厚み:短辺の長さ=1:1〜10である上記(11)〜(14)のいずれか一つに記載の繊維ろ材に存する。

【発明の効果】

【0024】

本発明の繊維ろ材の製造方法においては、混綿体の繊維方向を引き揃えるカーディング工程を経ることにより、得られる繊維ろ材は、通水時には水圧で繊維の間隙が埋められてSS除去率が向上し、逆洗時には繊維の間隙が離れ効率良く懸濁粒子を脱離させることが可能となる。

また、切断工程において溶着切断を行い、両端部を溶着することにより、繊維ろ材の密度を低密度とした場合であっても、ほつれが確実に防止できる。なお、溶着切断は、温度700℃以上の熱刃による切断、超音波の振動による超音波切断、レーザーの熱による切断等で行うことが好ましい。

【0025】

これに加え、得られる繊維ろ材は、熱可塑性繊維からなる短繊維を用いているので、クリンプ力が向上し、繊維ろ材に適した弾力性を有するようになる。

したがって、上記繊維ろ材の製造方法によれば、繊維ろ材のほつれを防止できると共に、通水速度の高速化及びSS除去率の向上が図れる。

【0026】

本発明の繊維ろ材の製造方法において、ニードルパンチ工程を経る場合、強度が向上し、よりほつれ難くなる。このとき、スリット工程においては、溶着切断を施すことが好ましい。

【0027】

本発明の繊維ろ材の製造方法においては、スライバー工程を経る場合、繊維が長さ方向に引き揃えられ、繊維の端部がカット面に集められ、溶断することによって、繊維を束ねることができ、ほつれ難くなるという利点がある。

【0028】

本発明の繊維ろ材の製造方法においては、ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成することにより、ほつれがより防止されると共に、長期間、摩耗に耐えうる耐久性を有することになる。

【0029】

本発明の繊維ろ材の製造方法においては、鞘成分の融点が芯成分の融点よりも低い芯鞘構造の(第1)熱可塑性繊維を用いて、所定の工程を経ることにより、鞘成分が溶着し接着剤の働きをする。すなわち、(第1)熱可塑性繊維がいわゆるバインダー効果を発揮する。これにより、得られる繊維ろ材は、溶着部を有することになるので、ほつれが防止され、長期間、摩耗に耐えうる耐久性を有するものになる。

【0030】

本発明の繊維ろ材の製造方法においては、第2熱可塑性繊維を更に混合させることで、繊維ろ材の表面の毛羽の長さや量を調整できる。これにより、繊維ろ材は、懸濁粒子を効率良く捕集できる。なお、繊維ろ材は、繊維製であるので、適度な弾力性が保たれ、通水速度の高速化は担保されている。

また、第2熱可塑性繊維は、単一成分からなるので、抗菌剤や着色剤を容易に付与することができる。これにより、これらの機能を繊維ろ材に容易に付与することができる。

【0031】

本発明の繊維ろ材は、上述した製造方法により得られるので、ほつれを防止すると共に、通水速度の高速化及びSS除去率の向上が図れる。

また、繊維ろ材は、全体的に扁平矩形状であると、ろ材端部の繊維が強固に融着され、ほつれにくいという利点があり、全体的に円柱状であると、水圧によって圧密された繊維ろ材が適度に空隙を埋め、通水速度が上がる(ろ抗立ち難さが下がる)という利点がある。

【図面の簡単な説明】

【0032】

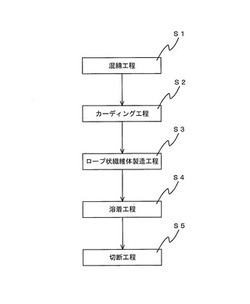

【図1】図1は、本発明に係る繊維ろ材の製造方法を示すフローチャートである。

【図2】図2は、第1実施形態に係る繊維ろ材の製造方法を示すフローチャートである。

【図3】図3は、第1実施形態に係る繊維ろ材の製造方法における混綿工程及びカーディング工程を模式的に示す概略図である。

【図4】図4は、第1実施形態に係る繊維ろ材の製造方法におけるニードルパンチ工程を模式的に示す概略図である。

【図5】図5は、第1実施形態に係る繊維ろ材の製造方法におけるスリット工程を模式的に示す概略図である。

【図6】図6は、第1実施形態に係る繊維ろ材の製造方法における溶着工程及び切断工程を模式的に示す概略図である。

【図7】図7は、第1実施形態に係る繊維ろ材の製造方法における溶着工程において、溶着部が形成された溶着ロープ状繊維体を示す概略斜視図である。

【図8】図8は、第1実施形態に係る繊維ろ材の製造方法の切断工程を説明するための概略斜視図である。

【図9】図9は、本実施形態に係る繊維ろ材を示す概略斜視図である。

【図10】図10は、本実施形態に係る繊維ろ材が用いられる高速ろ過装置を示す概略図である。

【図11】図11は、第2実施形態に係る繊維ろ材の製造方法を示すフローチャートである。

【図12】図12は、第2実施形態に係る繊維ろ材の製造方法のスライバー工程を模式的に示す概略図である。

【図13】図13は、他の実施形態に係る繊維ろ材の製造方法における切断工程を模式的に示す概略図である。

【図14】図14は、他の実施形態に係る繊維ろ材を示す概略斜視図である。

【発明を実施するための形態】

【0033】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0034】

図1は、本発明に係る繊維ろ材の製造方法を示すフローチャートである。

図1に示すように、本発明に係る繊維ろ材の製造方法は、熱可塑性繊維からなる短繊維を混綿し混綿体とする混綿工程S1と、該混綿体を繊維方向が引き揃えられた薄いシート状のウェブにするカーディング工程S2と、該ウェブをロープ状のロープ状繊維体とするロープ状繊維体製造工程S3と、該ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成する溶着工程S4と、該ロープ状繊維体を溶着切断することにより扁平矩形状とする切断工程S5と、を備える。

【0035】

本発明に係る繊維ろ材によれば、繊維ろ材のほつれを防止できると共に、通水速度の高速化及びSS除去率の向上が図れる。なお、繊維ろ材は、繊維製であるので、軽量でありながら、適度な弾力性が保たれ、通水速度の高速化も担保される。

【0036】

[第1実施形態]

次に、本発明に係る繊維ろ材の製造方法の第1実施形態について説明する。

図2は、第1実施形態に係る繊維ろ材の製造方法を示すフローチャートである。

図2に示すように、第1実施形態に係る繊維ろ材の製造方法は、ロープ状繊維体製造工程S3が、ウェブに対してニードルパンチを施すニードルパンチ工程S31と、ニードルパンチを施したウェブを切断し、ロープ状繊維体とするスリット工程S32とからなる。すなわち、第1実施形態に係る繊維ろ材の製造方法は、熱可塑性繊維からなる短繊維を混綿し混綿体とする混綿工程S1と、該混綿体を繊維方向が引き揃えられた薄いシート状のウェブにするカーディング工程S2と、該ウェブに対してニードルパンチを施すニードルパンチ工程S31と、ニードルパンチを施したウェブを切断し、ロープ状繊維体とするスリット工程S32と、該ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成する溶着工程S4と、該ロープ状繊維体を溶着切断することにより扁平矩形状とする切断工程S5と、を備える。

【0037】

次に、各工程について更に詳細に説明する。

図3は、第1実施形態に係る繊維ろ材の製造方法における混綿工程及びカーディング工程を模式的に示す概略図である。

【0038】

(混綿工程)

図3に示すように、混綿工程S1は、塊状の熱可塑性繊維からなる短繊維1をホッパー2に投入し、該ホッパー2内に空気流を送流したり、機械的に混ぜ合わせたりすることにより混綿し混綿体とする工程である。

【0039】

ここで、上記熱可塑性繊維は、芯成分及び鞘成分からなる芯鞘構造となっている。これにより、得られる繊維ろ材は、ほつれ難くなり、耐久性が向上する。

また、熱可塑性繊維における芯成分及び鞘成分は、短繊維が用いられる。そうすると、得られる繊維ろ材は、クリンプ力が向上するので、繊維ろ材に適した弾力性を有するようになる。

【0040】

熱可塑性繊維において、芯成分の材質としては、ポリエステル繊維、ポリアミド繊維、ビニロン繊維、ポリオレフィン繊維等が用いられる。これらは単独で用いても複数を混合して用いてもよい。これらの中でも、芯成分の材質は汎用性及び強度の観点からポリエステル繊維を用いることが好ましい。

また、鞘成分の材質としては、ポリエステルと脂肪族化合物との共重合体、ポリエチレン、ポリプロピレン等が用いられる。これらは単独で用いても複数を混合して用いてもよい。これらの中でも、鞘成分の材質は、芯成分の材質がポリエステル繊維を使用している場合、同一成分を含有させるほうが、強度が優れるため、ポリエステルと脂肪族化合物との共重合体を用いることが好ましい。

【0041】

芯成分に対する鞘成分の比率は、芯成分:鞘成分が1:0.5〜1であることが好ましい。鞘成分の比率が0.5未満であると、繊度が上記範囲内にある場合と比較して、バインダーとしての接着力が不十分となり、鞘成分の比率が1を超えると、繊度が上記範囲内にある場合と比較して、溶着しにくくなる。

【0042】

ここで、鞘成分は、芯成分よりも融点が低いものを用いることが好ましい。この場合、第1実施形態に係る繊維ろ材の製造方法においては、鞘成分が溶着し接着剤の働きをする、いわゆるバインダー効果を発揮する。

鞘成分の融点は、80〜200℃であることが好ましく、芯成分の融点は、160〜250℃であることが好ましい。この場合、熱可塑性繊維によるバインダー効果を確実に発揮させることができる。

また、鞘成分と芯成分の融点の差は、30℃以上であることが好ましい。融点の差が、30℃未満であると、融点の差が上記範囲内にある場合と比較して、芯成分と鞘成分とが共に溶着してしまい、熱可塑性繊維が形状を維持できなくなる場合がある。

【0043】

熱可塑性繊維の繊度は、1〜50dtexであることが好ましい。熱可塑性繊維の繊度が1dtex未満であると、繊度が、上記範囲内にある場合と比較して、繊維間の空隙が小さくなりすぎ、繊度が50dtexを超えると、繊維間の空隙が大きくなりすぎて、共に懸濁粒子を補足できなくなる恐れがある。

【0044】

混綿工程S1においては、塊状の熱可塑性繊維を混綿し、混綿体とする。このとき、熱可塑性繊維の塊状物に、他の熱可塑性繊維の塊状物を混合してもよい。他の熱可塑性繊維を混合させることにより、繊維ろ材の表面の毛羽の長さや量を調整することが可能となる。これにより、得られる繊維ろ材は、懸濁粒子を効率良く捕集できるようになる。

【0045】

(カーディング工程)

図3に示すように、カーディング工程S2は、混綿工程S1で得られた混綿体を繊維方向が引き揃えられた薄いシート状のウェブ5にする工程である。すなわち、紡績用カード機12において、混綿体が引っ掛かるように突起が設けられたドラム3で、長手方向に配向させることにより開繊して、繊維方向が引き揃えられたシート状のウェブ5とする。

【0046】

第1実施形態に係る繊維ろ材の製造方法においては、混綿体の繊維方向を引き揃えるカーディング工程を経るので、得られる繊維ろ材は、通水時には水圧で繊維の間隙が埋められてSS除去率が向上し、逆洗時には繊維の間隙が離れ効率良く懸濁粒子を脱離させることが可能となる。

【0047】

(ニードルパンチ工程)

ニードルパンチ工程S31は、カーディング工程S2で得られたウェブ5に対してニードルパンチを施す工程である。

【0048】

図4は、第1実施形態に係る繊維ろ材の製造方法におけるニードルパンチ工程を模式的に示す概略図である。

図4に示すように、ニードルパンチ工程S31においては、ウェブ5に対し、ニードルパンチ装置15にて、矢印Aの方向に上下からニードルパンチ処理が施される。これにより、ウェブ5の強度が確実に向上し、得られる繊維ろ材はほつれ難くなる。なお、このとき、かえしのある針を用い、これを突き刺して、機械的にウェブ5の繊維をかえしの部分に引掛けるようにすると、強度がより向上する。

【0049】

ここで、ニードルパンチ工程S31を施したウェブ5の厚さは、0.5〜20mmであることが好ましい。厚さが0.5mm未満であると、厚さが上記範囲内にある場合と比較して、繊維ろ材をろ過装置に充填した際、繊維ろ材同士が密に重なり合い、空隙が十分に確保されない恐れがあり、厚さが20mmを超えると、厚さが上記範囲内にある場合と比較して、後述するスリット工程にて、生地が厚過ぎるために、カット歯が生地を押しつぶし、ロープ状にスリットしにくくなる欠点がある。

【0050】

(スリット工程)

スリット工程S32は、ニードルパンチ工程S31においてニードルパンチを施したウェブ5を切断し、ロープ状繊維体6とする工程である。

【0051】

図5は、第1実施形態に係る繊維ろ材の製造方法におけるスリット工程を模式的に示す概略図である。

図5に示すように、スリット工程S32においては、ニードルパンチを施したウェブ5に対し、スリット装置16にて、ロープ状繊維体6に切断される。このとき、スリット工程S32における切断が、溶着切断であることが好ましい。この場合、ロープ状繊維体6の側面も溶着されるので、よりほつれ難くなる。なお、溶着切断の方法は、特に限定されず、例えば、熱刃、超音波、レーザー等が用いられる。

【0052】

図6は、第1実施形態に係る繊維ろ材の製造方法における溶着工程及び切断工程を模式的に示す概略図である。第1実施形態に係る繊維ろ材の製造方法においては、ロープ状繊維体製造工程S3と切断工程S5との間に、溶着工程S4を備える。

【0053】

(溶着工程)

図6に示すように、溶着工程S4は、スリット工程S32(ロープ状繊維体製造工程S3)で得られたロープ状繊維体6に熱風Hを吹き掛け、ロープ状繊維体6内の一部の繊維同士を溶着させることにより、溶着部が形成された溶着ロープ状繊維体7とする工程である。

【0054】

図7は、第1実施形態に係る繊維ろ材の製造方法における溶着工程において、溶着部が形成された溶着ロープ状繊維体を示す概略斜視図である。

図7に示すように、溶着ロープ状繊維体7は、一部にロープ状繊維体6の繊維同士を溶着させた溶着部7aが形成されている。これにより、得られる繊維ろ材は、ほつれが防止されると共に、長期間、摩耗に耐えうる耐久性を有することになる。

また、通水時には水圧で繊維の間隙が埋められ、逆洗時には繊維の間隙が離れ効率良く懸濁粒子を脱離させることが可能となる。

【0055】

かかる溶着工程S4において、熱風の温度は120〜180℃であることが好ましい。特に、芯成分がポリエステル繊維であり、鞘成分がポリエステルと脂肪族化合物との共重合体である場合、ロープ状繊維体6における鞘成分が溶着することにより、熱可塑性繊維がバインダー効果を確実に発揮することになる。なお、溶着ロープ状繊維体7内には繊維同士が溶着された溶着部7aが多数存在している。

【0056】

ここで、得られる溶着ロープ状繊維体7の直径は、5〜20mmであることが好ましい。溶着ロープ状繊維体7の直径が5mm未満であると、直径が上記範囲内にある場合と比較して、繊維ろ材の幅が狭くなり、ろ過装置から繊維ろ材が流出しやすくなる欠点があり、溶着ロープ状繊維体7の直径が20mmを超えると、直径が上記範囲内にある場合と比較して、繊維ろ材自体が大きくなることで比表面積が減少し、水中の懸濁物質を捕捉するために必要な表面積が小さくなる欠点がある。

【0057】

(切断工程)

図6に戻り、切断工程S5は、溶着工程S4で得られた溶着ロープ状繊維体7を連続的に溶着切断することにより全長が5〜20mmの扁平矩形状の繊維ろ材とする工程である。

図6に示すように、溶着切断の方法としては、熱刃による方法が挙げられる。

【0058】

図8は、第1実施形態に係る繊維ろ材の製造方法の切断工程を説明するための概略斜視図である。

図8に示すように、切断工程S5においては、溶着ロープ状繊維体7を長手方向に進行させると共に、溶着ロープ状繊維体7を上下方向に潰しながら、十分に加熱された熱刃8を昇降移動させることにより、連続的に溶着ロープ状繊維体7が切断され、個々の扁平矩形状の繊維ろ材となる。繊維ろ材は、左右の縁が溶着されているので、カットによるほつれの発生が抑制される。

【0059】

溶着切断において、熱刃8の温度は700℃以上であることが好ましい。この場合、溶着ロープ状繊維体7を瞬時にカットすると共に、溶着ロープ状繊維体7の縁を確実に溶着することができる。

【0060】

こうして繊維ろ材10が得られる。

図9は、本実施形態に係る繊維ろ材を示す概略斜視図である。

図9に示すように、繊維ろ材10は、芯鞘構造の熱可塑性繊維の集合体からなり、繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、全体的に扁平矩形状となっている。

繊維ろ材10は、全体的に扁平矩形状であるので、ろ材端部の繊維が強固に融着され、ほつれにくいという利点がある。

【0061】

繊維ろ材10は、長手方向に複数の繊維が引き揃えられた束となっている。

ここで、各1本の繊維は、繊維ろ材10の長手方向の全長よりも大きいことが好ましい。これにより、繊維が引き抜かれることが抑制される。

【0062】

繊維ろ材10において、長手方向に垂直に切断した両端部9は、溶着切断により溶着固化されている。また、多数の溶着部7aが散在した状態となっている。

したがって、繊維ろ材10は、ほつれが防止されると共に、長期間、摩耗に耐えうる耐久性を有することになる。

【0063】

繊維ろ材10は、全体の密度が5〜200kg/m3であることが好ましい。密度が5kg/m3未満であると、密度が上記範囲内にある場合と比較して、逆洗の際に破損する恐れがあり、密度が200kg/m3を超えると、密度が上記範囲内にある場合と比較して、ろ過の効率が悪くなる欠点がある。なお、本発明において、低密度とは、200kg/m3以下のものをいう。

【0064】

繊維ろ材10は、長辺の長さH1と短辺の長さH2との比が、短辺の長さH2:長辺の長さH1=1:1〜5であることが好ましい。短辺の長さH2が1に対して、長辺の長さH1が5を超えると、長辺の長さH1が上記範囲内にある場合と比較して、繊維ろ材10が粒状でなくなるため、繊維ろ材10が挫屈して、充填時に空隙が大きくなる欠点があり、また、逆洗時に効率よく水流の影響を受けることができず、洗浄効果が得られない欠点がある。なお、繊維ろ材10においては、溶着ロープ状繊維体7の長手方向の長さが長辺となり、両端部9の幅が短辺となっているが、両端部9の幅が長辺となり、溶着ロープ状繊維体7の長手方向の長さが短辺となっていてもよい。いずれの場合も、本発明の効果を発揮できる。

【0065】

繊維ろ材10は、短辺の長さH2と最厚部の厚みH3との比が、最厚部H3:短辺H1=1:1〜10であることが好ましい。最厚部H3の厚さ1に対して、短辺の長さが1未満であると、最厚部H3の厚さが上記範囲内にある場合と比較して、カット時に繊維の端部が溶着されにくく、ほつれやすいくなる欠点があり、最厚部H3の厚さ1に対して、短辺の長さが10を超えると、短辺の長さが上記範囲内にある場合と比較して、繊維ろ材10が充填された際に重なり合い、空隙がうまく作れず、通水抵抗が増加する傾向がある。

ここで、最厚部とは、繊維ろ材10の厚みが最も大きい部分を意味する。

【0066】

繊維ろ材10は、下水、工場排水、用水等の懸濁粒子を含有する懸濁水の高速ろ過分離装置に好適に使用される。また、下水処理施設に流入する下水の高速固液分離技術、又は有機性の懸濁粒子を含有する合流式下水道の雨天時越流水(CSO)、又は各種産業排水、用水処理に用いると特に効果的である。

【0067】

図10は、本実施形態に係る繊維ろ材が用いられる高速ろ過装置を示す概略図である。

図10に示すように高速ろ過装置20は、ろ過塔23と、ろ過塔23に処理する原水を導入するための導入管21と、ろ過塔23内に載置された繊維ろ材10と、ろ過させた処理水が集水される集水装置24と、集水装置24から処理水が流出するための処理水流出管28と、ろ過塔23の下部に設けられた洗浄水の通水管26と、ろ過塔23の下部に設けられた空気を供給する供給管25と、を備える。

【0068】

原水をろ過する際には、原水が導入管21を通してろ過塔23内に連続的に通水され、繊維ろ材10によりろ過される。そして、集水装置24により処理水が集水され、処理水流出管28から流出されることになる。

【0069】

繊維ろ材10に懸濁物質が十分に付着した後、繊維ろ材10を洗浄する際には、ろ過塔の下部の洗浄水の通水管26から洗浄水を上向きに通水すると共に、空気を供給する供給管25から通気する。このときの洗浄水の通水速度は0.1〜5m/minで行われ、空気の通気速度は0.1〜5m/minで行われる。なお、これらの速度は一定でなくてもよい。そして、洗浄水は、処理水流出管28を通して排水される。なお、洗浄時間は1〜30min、洗浄の頻度は1日に1〜10回であることが好ましい。

【0070】

[第2実施形態]

次に、本発明に係る繊維ろ材の製造方法の第2実施形態について説明する。

図11は、第2実施形態に係る繊維ろ材の製造方法を示すフローチャートである。

図11に示すように、第2実施形態に係る繊維ろ材10の製造方法は、ロープ状繊維体製造工程S3が、ウェブに対してスライバー状のロープ状繊維体とするスライバー工程S33からなること以外は、第1実施形態に係る繊維ろ材10の製造方法と同様である。すなわち、第2実施形態に係る繊維ろ材10の製造方法は、熱可塑性繊維からなる短繊維を混綿し混綿体とする混綿工程S1と、該混綿体を繊維方向が引き揃えられた薄いシート状のウェブにするカーディング工程S2と、該ウェブに対してスライバー状のロープ状繊維体とするスライバー工程S33と、該ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成する溶着工程S4と、該ロープ状繊維体を溶着切断することにより扁平矩形状とする切断工程S5と、を備える。

【0071】

(スライバー工程)

スライバー工程S33は、カーディング工程S2で得られたウェブ5を、スライバー状のスライバーにする工程である。

図12は、第2実施形態に係る繊維ろ材の製造方法のスライバー工程を模式的に示す概略図である。

図12に示すように、スライバー工程S33は、ウェブ5を練条機11に通してドラフトし、スライバー状のロープ状繊維体にする。

【0072】

第2実施形態に係る繊維ろ材10の製造方法においては、スライバー工程S33を経るので、繊維が長さ方向に引き揃えられ、繊維の端部がカット面に集められ、溶断することによって、繊維を束ねることができ、ほつれ難くなるという利点がある。

【0073】

以上、本発明の好適な実施形状について説明したが、本発明は上記実施形状に限定されるものではない。

【0074】

例えば、第1及び第2実施形態に係る繊維ろ材10の製造方法において、上述した熱可塑性繊維(以下便宜的に「第1熱可塑性繊維」ともいう。)に、他の熱可塑性繊維を加えてもよい。すなわち、芯成分及び鞘成分からなる芯鞘構造の第1熱可塑性繊維と、単一成分からなる第2熱可塑性繊維とを混合し、上述した熱可塑性繊維として用いてもよい。

この場合、混綿工程S1においては、塊状の第1熱可塑性繊維と、塊状の第2熱可塑性繊維とを混綿することになる。なお、第1熱可塑性繊維における芯成分及び鞘成分、並びに、第2熱可塑性繊維は、いずれも短繊維が用いられる。そうすると、得られる繊維ろ材10は、クリンプ力が向上するので、繊維ろ材10に適した弾力性を有するようになる。

【0075】

ここで、第1熱可塑性繊維は、上述した熱可塑性繊維と同質であるので、説明は省略する。

【0076】

第2熱可塑性繊維の材質としては、ポリエステル繊維、ポリアミド繊維、ビニロン繊維、ポリオレフィン繊維等が用いられる。これらの中でも、第2熱可塑性繊維の材質は汎用性、強度、及び水に沈みやすいといった観点から、ポリエステル繊維であることが好ましい。

【0077】

第2熱可塑性繊維の繊度は、1〜50dtexであることが好ましい。第2熱可塑性繊維の繊度が1dtex未満であると、繊度が、上記範囲内にある場合と比較して、繊維間の空隙が小さくなりすぎ、繊度が50dtexを超えると、繊維間の空隙が大きくなりすぎて、共に懸濁粒子を補足できなくなる恐れがある。

【0078】

第2熱可塑性繊維の融点は、第1熱可塑性繊維の鞘成分の融点よりも高いほうが好ましく、且つ160〜250℃であることが好ましい。この場合、第1熱可塑性繊維によるバインダー効果を発揮させても繊維ろ材の形状を維持することができる。

【0079】

混綿工程S1においては、第1熱可塑性繊維の塊状物と、第2熱可塑性繊維の塊状物とを混合する。

このときの混合割合は、第1熱可塑性繊維1質量部に対し、第2熱可塑性繊維が1.5〜4質量部であることが好ましい。第2熱可塑性繊維の混合割合が1.5質量部未満であると、混合割合が上記範囲内にある場合と比較して、繊維ろ材の強度が不十分となる恐れがあり、第2熱可塑性繊維の混合割合が4質量部を超えると、混合割合が上記範囲内にある場合と比較して、第1熱可塑性繊維のバインダー効果が不十分となる恐れがある。

【0080】

第1及び第2実施形態に係る繊維ろ材の製造方法においては、切断工程S5において、熱刃による溶着切断を行っているが、超音波の振動による発熱を利用した超音波切断であってもよい。この場合、刃の温度は、700℃以下であっても、十分な溶着が行われる。

図13は、他の実施形態に係る繊維ろ材の製造方法における切断工程を模式的に示す概略図である。

図13に示すように、溶着ロープ状繊維体7を超音波発振機5b存在下、金型5aで切断してもよい。この場合も、溶着ロープ状繊維体7の縁を溶着するので、カットによるほつれの発生が抑制される。

【0081】

また、同様に、切断工程S5における熱刃による溶着切断の代わりに、レーザー光線による溶着切断を行ってもよい。この場合、刃が存在しないため、切断面は、潰されないことが多い。レーザーの熱によって、繊維端部が溶融し、短面が溶着されるため、ほつれに対して十分な耐久性が補われる。

【0082】

第1及び第2実施形態に係る繊維ろ材の製造方法においては、溶着工程S4を施しているが、溶着工程S4は必須ではない。したがって、切断工程S5においては、溶着ロープ状繊維体7ではなく、ロープ状繊維体6を連続的に溶着切断することにより全長が5〜20mmの扁平矩形状の繊維ろ材としてもよい。

【0083】

第1実施形態に係る繊維ろ材の製造方法においては、ニードルパンチ工程S31の後にスリット工程S32を施しているが、スリット工程の後にニードルパンチ工程を施してもよい。

【0084】

第1及び第2実施形態に係る繊維ろ材の製造方法の溶着工程S4と切断工程S5との間に、ロープ状繊維体6に対して、撚りをかける工程を施してもよい。そうすると、繊維ろ材の密度が調整でき、懸濁粒子の捕捉効率が向上することになる。

【0085】

本実施形態に係る繊維ろ材は、扁平矩形状となっているが、円柱状であってもよい。

図14は、他の実施形態に係る繊維ろ材を示す概略斜視図である。

図14に示すように、繊維ろ材10aは、芯鞘構造の熱可塑性繊維の集合体からなり、繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、全体的に円柱状となっている。

繊維ろ材10aは、全体的に円柱状であるので、水圧によって圧密された繊維ろ材が適度に空隙を埋め、通水速度が上がる(ろ抗立ち難さが下がる)という利点がある。

【0086】

繊維ろ材10aは、長辺の長さH1と短辺の長さH2との比が、短辺の長さH2:長辺の長さH1=1:1〜5であることが好ましい。短辺の長さH2が1に対して、長辺の長さH1が5を超えると、長辺の長さH1が上記範囲内にある場合と比較して、繊維ろ材が粒状でなくなるため、繊維ろ材が挫屈して、充填時に空隙が大きくなる欠点があり、また、逆洗時に効率よく水流の影響を受けることができず、洗浄効果が得られない欠点がある。なお、繊維ろ材10aの短辺の長さH2と最厚部の厚みH3とは略同じである。

【0087】

繊維ろ材10aは、切断工程S5において、溶着ロープ状繊維体7を上下方向に潰さずに、切断することにより得られる。すなわち、溶着ロープ状繊維体7を長手方向に進行させると共に、そのままの形態で、十分に加熱された熱刃8を昇降移動させることにより、連続的に溶着ロープ状繊維体7が切断され、個々の円柱状の繊維ろ材となる。

【実施例】

【0088】

以下、実施例及び比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0089】

(実施例1)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を30質量部と、融点が230℃の単一成分からなる塊状のポリエステル繊維(20dtex)を70質量部とを混綿し混綿体を得た(混綿工程S1)。

次いで、混綿体を紡績用カード機(カーディング工程S2)に通し、得られたウェブを積層し、ニードルパンチ機にて(ニードルパンチ工程S31)上下から合計100P/cm2の密度でパンチングし、600g/m2、厚さ7.0mmの生地を作成した。

次いで、得られた生地を、コールドカット機(スリット工程S32)にて、7mm巾にスリットし、ロープ状繊維体を得た。

次いで、ロープ状繊維体に、150℃の熱風を吹きかけることにより、鞘成分を溶着させて、複合ポリエステル繊維と、単一成分からなるポリエステル繊維とを一体化させ、冷却することにより、棒状の溶着ロープ状繊維体を得た(溶着工程S4)。なお、かかる溶着ロープ状繊維体は、表面に羽毛状、ループ状の毛羽を有していた。

その後、溶着ロープ状繊維体を、レーザーで全長7mmとなるようにカットし、略円筒状の繊維ろ材を得た(切断工程S5)。なお、カット面の両端部においては、繊維同士が融着されていた。その時の繊維ろ材の密度は、102kg/m3であり、短辺の長さ:長辺の長さ=1:1.2であり、最厚部の厚さ:短辺の長さ=1:1.2であった。

【0090】

(実施例2)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を30質量部と、融点が230℃の単一成分からなる塊状のポリエステル繊維(20dtex)を70質量部とを混綿し混綿体を得た(混綿工程S1)。

次いで、混綿体を紡績用カード機(カーディング工程S2)、練条機に通し、ロープ状繊維体(質量2.0g/m)とした(スライバー工程S33)。

次いで、ロープ状繊維体に、150℃の熱風を吹き掛けることにより、鞘成分を溶着させて、複合ポリエステル繊維と単一成分からなるポリエステル繊維とを一体化させ、冷却することにより棒状の溶着ロープ状繊維体を得た(溶着工程S4)。なお、かかる溶着ロープ状繊維体は、表面に羽毛状、ループ状の毛羽を有していた。

その後、溶着ロープ状繊維体を、上下方向に潰した状態で、超音波で全長10mmとなるようにカットし、扁平矩形状の繊維ろ材を得た(切断工程S5)。なお、カット面の両端部においては、繊維同士が融着されていた。その時の繊維ろ材の密度は、10.5kg/m3であり、短辺の長さ:長辺の長さ=1:1であり、最厚部の厚さ:短辺の長さ=1:4.8であった。

【0091】

(実施例3)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(17dtex)を40質量部と、融点が230℃の単一成分からなる塊状のポリエステル繊維(20dtex)を60質量部とを混綿し混綿体を得た(混綿工程S1)。

次いで、紡績用カード機(カーディング工程S2)、練条機に通し、ロープ状繊維体(質量2.0g/m)とした(スライバー工程S33)。

次いで、ロープ状繊維体に、150℃の熱風を吹き掛けることにより、鞘成分を溶着させて、複合ポリエステル繊維と単一成分からなるポリエステル繊維とを一体化させ、冷却することにより棒状の溶着ロープ状繊維体を得た(溶着工程S4)。なお、かかる溶着ロープ状繊維体は、表面に羽毛状、ループ状の毛羽を有していた。

その後、溶着ロープ状繊維体を、レーザーで全長10mmとなるようにカットし、略円筒状の繊維ろ材を得た(切断工程S5)。なお、カット面の両端部においては、繊維同士が融着されていた。その時の繊維ろ材の密度は、40kg/m3であり、短辺の長さ:長辺の長さ=1:1であり、最厚部の厚さ:短辺の長さ=1:2であった。

【0092】

(実施例4)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を30質量部と、融点が230℃の単一成分からなる塊状のポリエステル繊維(20dtex)を70質量部とを混綿し混綿体を得た(混綿工程S1)。

次いで、紡績用カード機(カーディング工程S2)、練条機に通し、スライバーを作成した(スライバー工程S33)。このスライバーを、30回/mの撚りをかけ、3.0g/mのロープ状繊維体を得た。

次いで、ロープ状繊維体に、150℃の熱風を吹き掛けることにより、鞘成分を溶着させて、複合ポリエステル繊維と単一成分からなるポリエステル繊維とを一体化させ、冷却することにより棒状の溶着ロープ状繊維体を得た(溶着工程S4)。なお、かかる溶着ロープ状繊維体は、表面に羽毛状、ループ状の毛羽を有していた。

その後、溶着ロープ状繊維体を、レーザーで全長10mmとなるようにカットし、略円筒状の繊維ろ材を得た(切断工程S5)。なお、カット面の両端部においては、繊維同士が融着されていた。その時の繊維ろ材の密度は、250kg/m3であり、短辺の長さ:長辺の長さ=1:1.1であり、最厚部の厚さ:短辺の長さ=1:5.2であった。

【0093】

(実施例5)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を混綿し混綿体としたこと以外は、実施例1と同様にして、繊維ろ材を得た。

【0094】

(実施例6)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を混綿し混綿体としたこと以外は、実施例2と同様にして、繊維ろ材を得た。

【0095】

(実施例7)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(17dtex)を混綿し混綿体としたこと以外は、実施例3と同様にして、繊維ろ材を得た。

【0096】

(実施例8)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を混綿し混綿体としたこと以外は、実施例4と同様にして、繊維ろ材を得た。

【0097】

(比較例1)

実施例1で作成した溶着ロープ状繊維体を、コールドカット機で全長7mmとなるようにカットし、繊維ろ材を得た。その時の繊維ろ材の密度は、102kg/m3であり、短辺の長さ:長辺の長さ=1:1.2であり、最厚部の厚さ:短辺の長さ=1:1.2であった。

【0098】

(評価1:ほつれ率)

実施例1〜8及び比較例1で得られた繊維ろ材のほつれ具合を確認するため、振とう機を用いてほつれ率を測定した。

まず、1Lの容器に、繊維ろ材を充填し、純水を800mL供給し、振とう機にて、振動回数100往復/分で振とうさせた。

10時間後、液中に浮遊している繊維の量を測定し、下記式に基づいて、ほつれ率を算出した。

ほつれ率=(液中の繊維の量/初期の繊維ろ材の重量)×100

得られた結果を表1に示す。

【0099】

(評価2:ろ抗立ち難さ)

図10に示す高速ろ過装置を用い、実施例1〜8及び比較例1で得られた繊維ろ材のろ抗立ち難さを測定した。

まず、繊維ろ材を、ろ過装置のろ過塔1m3当たり50kgとなるように充填した。そして、原水(一般の下水処理場の水)の通水量が20m3/d、通水速度が1000m/dとなるようにして、該ろ過装置に通水した。なお、処理水は、処理水流出管から連続流出させた。

そして、5時間後のろ過装置のろ過塔における水面の上昇量をろ抗立ち難さとして測定した。なお、繊維ろ材の通水性が悪いほど、水が流れ難くなるのでろ過塔における水面が上昇することになる。

【0100】

(評価3:SS除去率)

図10に示す高速ろ過装置を用い、実施例1〜8及び比較例1で得られた繊維ろ材のSS除去率を測定した。

まず、繊維ろ材を、ろ過装置のろ過塔1m3当たり50kgとなるように充填した。そして、原水(一般の下水処理場の水)の通水量が20m3/d、通水速度が1000m/dとなるようにして、該ろ過装置に通水した。なお、処理水は、処理水流出管から連続流出させた。

そして、12時間後の処理水を採取し、原水のSS濃度10mg/Lに対する処理水のSS濃度をSS除去率として測定した。

なお、原水中のSSが繊維ろ材に捕捉されると、ろ過性能が低下するため、12時間毎に洗浄を施した。洗浄は、空気供給管から空気を供給すると共に、洗浄水の通水管から洗浄水を供給し、処理水流出管からSSを含む洗浄水を排出させた。また、1回当たりの通気速度は1.5m/min、通水速度は1.0m/min、洗浄時間は1.5分とし、それを6回繰り返して1回の逆洗を終えた。

【0101】

〔表1〕

【0102】

表1の結果より、端部が熱融着された本発明の繊維ろ材を用いた場合、ほつれを防止すると共に、通水速度の高速化及びSS除去率の向上が図れることが確認された。

また、密度の違いによっても、ほつれ防止効果、通水速度の高速化及びSS除去率の向上が図れることが確認された。

【産業上の利用可能性】

【0103】

本発明に係る繊維ろ材は、下水、工場排水、用水等の懸濁粒子を含有する懸濁水の高速ろ過分離装置に好適に使用される。また、本発明に係る繊維ろ材によれば、ほつれを防止すると共に、通水速度の高速化及びSS除去率の向上が図れる。

【符号の説明】

【0104】

1・・・短繊維

2・・・ホッパー

3・・・ドラム

5・・・ウェブ

5a・・・金型

5b・・・超音波発振機

6・・・ロープ状繊維体

7・・・溶着ロープ状繊維体

7a・・・溶着部

8・・・熱刃

9・・・両端部

10,10a・・・繊維ろ材

11・・・練条機

12・・・紡績用カード機

15・・・ニードルパンチ装置

16・・・スリット装置

20・・・高速ろ過装置

21・・・導入管

23・・・ろ過塔

24・・・集水装置

25・・・供給管

26・・・通水管

28・・・処理水流出管

A・・・矢印

H・・・熱風

S1・・・混綿工程

S2・・・カーディング工程

S3・・・ロープ状繊維体製造工程

S31・・・ニードルパンチ工程

S32・・・スリット工程

S33・・・スライバー工程

S4・・・溶着工程

S5・・・切断工程

【技術分野】

【0001】

本発明は、繊維ろ材の製造方法及び繊維ろ材に関し、更に詳しくは、ほつれを防止すると共に、通水速度の高速化及びSS除去率の向上が図れる繊維ろ材の製造方法及び繊維ろ材に関する。

【背景技術】

【0002】

水中の懸濁物質を分離除去する水処理技術として、ろ過法が知られている。例えば、下水処理分野においては、ろ材として、アンスラサイト、砂、粒状プラスチック等を用いたろ過法が広く用いられている。

【0003】

ところが、下水処理分野においては、ろ過法における排水の通水速度が100〜500m/dであり、大量の排水をろ過するのに時間がかかるという欠点がある。

また、一方で通水速度を上げるために、ろ材の粒径を大きくして目詰まりをなくする方法が考えられるが、この場合、浮遊物質(SS)の除去率が不十分となる欠点がある。

【0004】

これに対し、繊維ろ材を用いる方法が検討されている。

例えば、繊維長5〜50mmの有機繊維からなる短繊維を絡み合わせた多数の繊維塊を繊維ろ材として用いる方法(例えば、特許文献1参照)、単糸繊度が50デニール以下の未延伸フィラメントを50〜1000本集合させた糸条をバルキー加工し、さらに100〜500本集合させて集束し、適当長さで切断した繊維ろ材(例えば、特許文献2参照)が知られている。これらの技術によれば、通水速度が速くなり、且つSS除去率が向上する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭62−55885号公報

【特許文献2】特開平10−305204号公報

【特許文献3】特開2004−136198号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般に、上記特許文献1〜3に記載の繊維ろ材を含む従来の繊維ろ材は、密度を低くすると、水圧によって圧密された繊維ろ材が適度に空隙を埋め、効率よくろ過することが可能となる。

しかしながら、低密度の繊維ろ材は、繊維ろ材の性能を長期間維持するための逆流洗浄(以下「逆洗」という。)を施すと、繊維ろ材が徐々にほつれ、ほつれた繊維が処理水と共に流出してしまう欠点がある。また、一部がほつれた繊維ろ材を用いると、十分なろ過性能を発揮することができないという欠点がある。

【0007】

本発明は上記事情に鑑みてなされたものであり、低密度でありながら、ほつれを防止すると共に、通水速度の高速化及びSS除去率の向上が図れる繊維ろ材の製造方法及び繊維ろ材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するため鋭意検討したところ、熱可塑性繊維からなる短繊維を用い、ロープ状繊維体の両端部を溶着切断することにより、上記課題を解決し得ることを見出し、本発明を完成するに至った。

【0009】

本発明は、(1)熱可塑性繊維からなる短繊維を混綿し混綿体とする混綿工程と、該混綿体を繊維方向が引き揃えられた薄いシート状のウェブにするカーディング工程と、該ウェブをロープ状のロープ状繊維体とするロープ状繊維体製造工程と、該ロープ状繊維体を溶着切断する切断工程と、を備え、両端部が溶着されている繊維ろ材の製造方法に存する。

【0010】

本発明は、(2)ロープ状繊維体製造工程が、ウェブに対してニードルパンチを施すニードルパンチ工程と、ニードルパンチを施したウェブを切断し、ロープ状繊維体とするスリット工程とからなる上記(1)記載の繊維ろ材の製造方法に存する。

【0011】

本発明は、(3)ロープ状繊維体製造工程が、ウェブに対してスライバー状のロープ状繊維体とするスライバー工程からなる上記(1)記載の繊維ろ材の製造方法に存する。

【0012】

本発明は、(4)ロープ状繊維体製造工程と切断工程との間に、ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成する溶着工程を備える上記(1)〜(3)のいずれか一つに記載の繊維ろ材の製造方法に存する。

【0013】

本発明は、(5)切断工程における溶着切断が、超音波の振動によるものである上記(1)〜(4)のいずれか一つに記載の繊維ろ材の製造方法に存する。

【0014】

本発明は、(6)切断工程における溶着切断が、レーザーの熱によるものである上記(1)〜(4)のいずれか一つに記載の繊維ろ材の製造方法に存する。

【0015】

本発明は、(7)熱可塑性繊維が、芯成分及び鞘成分からなる芯鞘構造であり、鞘成分の融点が、芯成分の融点よりも低い上記(1)〜(6)のいずれか一つに記載の繊維ろ材の製造方法に存する。

【0016】

本発明は、(8)熱可塑性繊維のうちの芯成分がポリエステル繊維であり、鞘成分がポリエステルと脂肪族化合物との共重合体である上記(7)記載の繊維ろ材の製造方法に存する。

【0017】

本発明は、(9)熱可塑性繊維が、芯成分及び鞘成分からなる芯鞘構造の第1熱可塑性繊維と、単一成分からなる第2熱可塑性繊維とからなり、鞘成分の融点が、芯成分の融点よりも低い上記(1)〜(6)のいずれか一つに記載の繊維ろ材の製造方法に存する。

【0018】

本発明は、(10)第1熱可塑性繊維のうちの芯成分がポリエステル繊維であり、鞘成分がポリエステルと脂肪族化合物との共重合体であり、第2熱可塑性繊維がポリエステル繊維である上記(9)記載の繊維ろ材の製造方法に存する。

【0019】

本発明は、(11)上記(1)〜(10)のいずれか一つに記載の繊維ろ材の製造方法により得られた繊維ろ材であって、熱可塑性繊維の集合体からなり、繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、全体的に扁平矩形状である繊維ろ材に存する。

【0020】

本発明は、(12)上記(1)〜(10)のいずれか一つに記載の繊維ろ材の製造方法により得られた繊維ろ材であって、熱可塑性繊維の集合体からなり、繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、全体的に円柱状である繊維ろ材に存する。

【0021】

本発明は、(13)両端部が溶着されている上記(11)又は(12)に記載の繊維ろ材に存する。

【0022】

本発明は、(14)密度が5〜200kg/m3である上記(11)〜(13)のいずれか一つに記載の繊維ろ材に存する。

【0023】

本発明は、(15)短辺の長さと長辺の長さとの比が、短辺の長さ:長辺の長さ=1:1〜5であり、最厚部の厚みと短辺の長さとの比が、最厚部の厚み:短辺の長さ=1:1〜10である上記(11)〜(14)のいずれか一つに記載の繊維ろ材に存する。

【発明の効果】

【0024】

本発明の繊維ろ材の製造方法においては、混綿体の繊維方向を引き揃えるカーディング工程を経ることにより、得られる繊維ろ材は、通水時には水圧で繊維の間隙が埋められてSS除去率が向上し、逆洗時には繊維の間隙が離れ効率良く懸濁粒子を脱離させることが可能となる。

また、切断工程において溶着切断を行い、両端部を溶着することにより、繊維ろ材の密度を低密度とした場合であっても、ほつれが確実に防止できる。なお、溶着切断は、温度700℃以上の熱刃による切断、超音波の振動による超音波切断、レーザーの熱による切断等で行うことが好ましい。

【0025】

これに加え、得られる繊維ろ材は、熱可塑性繊維からなる短繊維を用いているので、クリンプ力が向上し、繊維ろ材に適した弾力性を有するようになる。

したがって、上記繊維ろ材の製造方法によれば、繊維ろ材のほつれを防止できると共に、通水速度の高速化及びSS除去率の向上が図れる。

【0026】

本発明の繊維ろ材の製造方法において、ニードルパンチ工程を経る場合、強度が向上し、よりほつれ難くなる。このとき、スリット工程においては、溶着切断を施すことが好ましい。

【0027】

本発明の繊維ろ材の製造方法においては、スライバー工程を経る場合、繊維が長さ方向に引き揃えられ、繊維の端部がカット面に集められ、溶断することによって、繊維を束ねることができ、ほつれ難くなるという利点がある。

【0028】

本発明の繊維ろ材の製造方法においては、ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成することにより、ほつれがより防止されると共に、長期間、摩耗に耐えうる耐久性を有することになる。

【0029】

本発明の繊維ろ材の製造方法においては、鞘成分の融点が芯成分の融点よりも低い芯鞘構造の(第1)熱可塑性繊維を用いて、所定の工程を経ることにより、鞘成分が溶着し接着剤の働きをする。すなわち、(第1)熱可塑性繊維がいわゆるバインダー効果を発揮する。これにより、得られる繊維ろ材は、溶着部を有することになるので、ほつれが防止され、長期間、摩耗に耐えうる耐久性を有するものになる。

【0030】

本発明の繊維ろ材の製造方法においては、第2熱可塑性繊維を更に混合させることで、繊維ろ材の表面の毛羽の長さや量を調整できる。これにより、繊維ろ材は、懸濁粒子を効率良く捕集できる。なお、繊維ろ材は、繊維製であるので、適度な弾力性が保たれ、通水速度の高速化は担保されている。

また、第2熱可塑性繊維は、単一成分からなるので、抗菌剤や着色剤を容易に付与することができる。これにより、これらの機能を繊維ろ材に容易に付与することができる。

【0031】

本発明の繊維ろ材は、上述した製造方法により得られるので、ほつれを防止すると共に、通水速度の高速化及びSS除去率の向上が図れる。

また、繊維ろ材は、全体的に扁平矩形状であると、ろ材端部の繊維が強固に融着され、ほつれにくいという利点があり、全体的に円柱状であると、水圧によって圧密された繊維ろ材が適度に空隙を埋め、通水速度が上がる(ろ抗立ち難さが下がる)という利点がある。

【図面の簡単な説明】

【0032】

【図1】図1は、本発明に係る繊維ろ材の製造方法を示すフローチャートである。

【図2】図2は、第1実施形態に係る繊維ろ材の製造方法を示すフローチャートである。

【図3】図3は、第1実施形態に係る繊維ろ材の製造方法における混綿工程及びカーディング工程を模式的に示す概略図である。

【図4】図4は、第1実施形態に係る繊維ろ材の製造方法におけるニードルパンチ工程を模式的に示す概略図である。

【図5】図5は、第1実施形態に係る繊維ろ材の製造方法におけるスリット工程を模式的に示す概略図である。

【図6】図6は、第1実施形態に係る繊維ろ材の製造方法における溶着工程及び切断工程を模式的に示す概略図である。

【図7】図7は、第1実施形態に係る繊維ろ材の製造方法における溶着工程において、溶着部が形成された溶着ロープ状繊維体を示す概略斜視図である。

【図8】図8は、第1実施形態に係る繊維ろ材の製造方法の切断工程を説明するための概略斜視図である。

【図9】図9は、本実施形態に係る繊維ろ材を示す概略斜視図である。

【図10】図10は、本実施形態に係る繊維ろ材が用いられる高速ろ過装置を示す概略図である。

【図11】図11は、第2実施形態に係る繊維ろ材の製造方法を示すフローチャートである。

【図12】図12は、第2実施形態に係る繊維ろ材の製造方法のスライバー工程を模式的に示す概略図である。

【図13】図13は、他の実施形態に係る繊維ろ材の製造方法における切断工程を模式的に示す概略図である。

【図14】図14は、他の実施形態に係る繊維ろ材を示す概略斜視図である。

【発明を実施するための形態】

【0033】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0034】

図1は、本発明に係る繊維ろ材の製造方法を示すフローチャートである。

図1に示すように、本発明に係る繊維ろ材の製造方法は、熱可塑性繊維からなる短繊維を混綿し混綿体とする混綿工程S1と、該混綿体を繊維方向が引き揃えられた薄いシート状のウェブにするカーディング工程S2と、該ウェブをロープ状のロープ状繊維体とするロープ状繊維体製造工程S3と、該ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成する溶着工程S4と、該ロープ状繊維体を溶着切断することにより扁平矩形状とする切断工程S5と、を備える。

【0035】

本発明に係る繊維ろ材によれば、繊維ろ材のほつれを防止できると共に、通水速度の高速化及びSS除去率の向上が図れる。なお、繊維ろ材は、繊維製であるので、軽量でありながら、適度な弾力性が保たれ、通水速度の高速化も担保される。

【0036】

[第1実施形態]

次に、本発明に係る繊維ろ材の製造方法の第1実施形態について説明する。

図2は、第1実施形態に係る繊維ろ材の製造方法を示すフローチャートである。

図2に示すように、第1実施形態に係る繊維ろ材の製造方法は、ロープ状繊維体製造工程S3が、ウェブに対してニードルパンチを施すニードルパンチ工程S31と、ニードルパンチを施したウェブを切断し、ロープ状繊維体とするスリット工程S32とからなる。すなわち、第1実施形態に係る繊維ろ材の製造方法は、熱可塑性繊維からなる短繊維を混綿し混綿体とする混綿工程S1と、該混綿体を繊維方向が引き揃えられた薄いシート状のウェブにするカーディング工程S2と、該ウェブに対してニードルパンチを施すニードルパンチ工程S31と、ニードルパンチを施したウェブを切断し、ロープ状繊維体とするスリット工程S32と、該ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成する溶着工程S4と、該ロープ状繊維体を溶着切断することにより扁平矩形状とする切断工程S5と、を備える。

【0037】

次に、各工程について更に詳細に説明する。

図3は、第1実施形態に係る繊維ろ材の製造方法における混綿工程及びカーディング工程を模式的に示す概略図である。

【0038】

(混綿工程)

図3に示すように、混綿工程S1は、塊状の熱可塑性繊維からなる短繊維1をホッパー2に投入し、該ホッパー2内に空気流を送流したり、機械的に混ぜ合わせたりすることにより混綿し混綿体とする工程である。

【0039】

ここで、上記熱可塑性繊維は、芯成分及び鞘成分からなる芯鞘構造となっている。これにより、得られる繊維ろ材は、ほつれ難くなり、耐久性が向上する。

また、熱可塑性繊維における芯成分及び鞘成分は、短繊維が用いられる。そうすると、得られる繊維ろ材は、クリンプ力が向上するので、繊維ろ材に適した弾力性を有するようになる。

【0040】

熱可塑性繊維において、芯成分の材質としては、ポリエステル繊維、ポリアミド繊維、ビニロン繊維、ポリオレフィン繊維等が用いられる。これらは単独で用いても複数を混合して用いてもよい。これらの中でも、芯成分の材質は汎用性及び強度の観点からポリエステル繊維を用いることが好ましい。

また、鞘成分の材質としては、ポリエステルと脂肪族化合物との共重合体、ポリエチレン、ポリプロピレン等が用いられる。これらは単独で用いても複数を混合して用いてもよい。これらの中でも、鞘成分の材質は、芯成分の材質がポリエステル繊維を使用している場合、同一成分を含有させるほうが、強度が優れるため、ポリエステルと脂肪族化合物との共重合体を用いることが好ましい。

【0041】

芯成分に対する鞘成分の比率は、芯成分:鞘成分が1:0.5〜1であることが好ましい。鞘成分の比率が0.5未満であると、繊度が上記範囲内にある場合と比較して、バインダーとしての接着力が不十分となり、鞘成分の比率が1を超えると、繊度が上記範囲内にある場合と比較して、溶着しにくくなる。

【0042】

ここで、鞘成分は、芯成分よりも融点が低いものを用いることが好ましい。この場合、第1実施形態に係る繊維ろ材の製造方法においては、鞘成分が溶着し接着剤の働きをする、いわゆるバインダー効果を発揮する。

鞘成分の融点は、80〜200℃であることが好ましく、芯成分の融点は、160〜250℃であることが好ましい。この場合、熱可塑性繊維によるバインダー効果を確実に発揮させることができる。

また、鞘成分と芯成分の融点の差は、30℃以上であることが好ましい。融点の差が、30℃未満であると、融点の差が上記範囲内にある場合と比較して、芯成分と鞘成分とが共に溶着してしまい、熱可塑性繊維が形状を維持できなくなる場合がある。

【0043】

熱可塑性繊維の繊度は、1〜50dtexであることが好ましい。熱可塑性繊維の繊度が1dtex未満であると、繊度が、上記範囲内にある場合と比較して、繊維間の空隙が小さくなりすぎ、繊度が50dtexを超えると、繊維間の空隙が大きくなりすぎて、共に懸濁粒子を補足できなくなる恐れがある。

【0044】

混綿工程S1においては、塊状の熱可塑性繊維を混綿し、混綿体とする。このとき、熱可塑性繊維の塊状物に、他の熱可塑性繊維の塊状物を混合してもよい。他の熱可塑性繊維を混合させることにより、繊維ろ材の表面の毛羽の長さや量を調整することが可能となる。これにより、得られる繊維ろ材は、懸濁粒子を効率良く捕集できるようになる。

【0045】

(カーディング工程)

図3に示すように、カーディング工程S2は、混綿工程S1で得られた混綿体を繊維方向が引き揃えられた薄いシート状のウェブ5にする工程である。すなわち、紡績用カード機12において、混綿体が引っ掛かるように突起が設けられたドラム3で、長手方向に配向させることにより開繊して、繊維方向が引き揃えられたシート状のウェブ5とする。

【0046】

第1実施形態に係る繊維ろ材の製造方法においては、混綿体の繊維方向を引き揃えるカーディング工程を経るので、得られる繊維ろ材は、通水時には水圧で繊維の間隙が埋められてSS除去率が向上し、逆洗時には繊維の間隙が離れ効率良く懸濁粒子を脱離させることが可能となる。

【0047】

(ニードルパンチ工程)

ニードルパンチ工程S31は、カーディング工程S2で得られたウェブ5に対してニードルパンチを施す工程である。

【0048】

図4は、第1実施形態に係る繊維ろ材の製造方法におけるニードルパンチ工程を模式的に示す概略図である。

図4に示すように、ニードルパンチ工程S31においては、ウェブ5に対し、ニードルパンチ装置15にて、矢印Aの方向に上下からニードルパンチ処理が施される。これにより、ウェブ5の強度が確実に向上し、得られる繊維ろ材はほつれ難くなる。なお、このとき、かえしのある針を用い、これを突き刺して、機械的にウェブ5の繊維をかえしの部分に引掛けるようにすると、強度がより向上する。

【0049】

ここで、ニードルパンチ工程S31を施したウェブ5の厚さは、0.5〜20mmであることが好ましい。厚さが0.5mm未満であると、厚さが上記範囲内にある場合と比較して、繊維ろ材をろ過装置に充填した際、繊維ろ材同士が密に重なり合い、空隙が十分に確保されない恐れがあり、厚さが20mmを超えると、厚さが上記範囲内にある場合と比較して、後述するスリット工程にて、生地が厚過ぎるために、カット歯が生地を押しつぶし、ロープ状にスリットしにくくなる欠点がある。

【0050】

(スリット工程)

スリット工程S32は、ニードルパンチ工程S31においてニードルパンチを施したウェブ5を切断し、ロープ状繊維体6とする工程である。

【0051】

図5は、第1実施形態に係る繊維ろ材の製造方法におけるスリット工程を模式的に示す概略図である。

図5に示すように、スリット工程S32においては、ニードルパンチを施したウェブ5に対し、スリット装置16にて、ロープ状繊維体6に切断される。このとき、スリット工程S32における切断が、溶着切断であることが好ましい。この場合、ロープ状繊維体6の側面も溶着されるので、よりほつれ難くなる。なお、溶着切断の方法は、特に限定されず、例えば、熱刃、超音波、レーザー等が用いられる。

【0052】

図6は、第1実施形態に係る繊維ろ材の製造方法における溶着工程及び切断工程を模式的に示す概略図である。第1実施形態に係る繊維ろ材の製造方法においては、ロープ状繊維体製造工程S3と切断工程S5との間に、溶着工程S4を備える。

【0053】

(溶着工程)

図6に示すように、溶着工程S4は、スリット工程S32(ロープ状繊維体製造工程S3)で得られたロープ状繊維体6に熱風Hを吹き掛け、ロープ状繊維体6内の一部の繊維同士を溶着させることにより、溶着部が形成された溶着ロープ状繊維体7とする工程である。

【0054】

図7は、第1実施形態に係る繊維ろ材の製造方法における溶着工程において、溶着部が形成された溶着ロープ状繊維体を示す概略斜視図である。

図7に示すように、溶着ロープ状繊維体7は、一部にロープ状繊維体6の繊維同士を溶着させた溶着部7aが形成されている。これにより、得られる繊維ろ材は、ほつれが防止されると共に、長期間、摩耗に耐えうる耐久性を有することになる。

また、通水時には水圧で繊維の間隙が埋められ、逆洗時には繊維の間隙が離れ効率良く懸濁粒子を脱離させることが可能となる。

【0055】

かかる溶着工程S4において、熱風の温度は120〜180℃であることが好ましい。特に、芯成分がポリエステル繊維であり、鞘成分がポリエステルと脂肪族化合物との共重合体である場合、ロープ状繊維体6における鞘成分が溶着することにより、熱可塑性繊維がバインダー効果を確実に発揮することになる。なお、溶着ロープ状繊維体7内には繊維同士が溶着された溶着部7aが多数存在している。

【0056】

ここで、得られる溶着ロープ状繊維体7の直径は、5〜20mmであることが好ましい。溶着ロープ状繊維体7の直径が5mm未満であると、直径が上記範囲内にある場合と比較して、繊維ろ材の幅が狭くなり、ろ過装置から繊維ろ材が流出しやすくなる欠点があり、溶着ロープ状繊維体7の直径が20mmを超えると、直径が上記範囲内にある場合と比較して、繊維ろ材自体が大きくなることで比表面積が減少し、水中の懸濁物質を捕捉するために必要な表面積が小さくなる欠点がある。

【0057】

(切断工程)

図6に戻り、切断工程S5は、溶着工程S4で得られた溶着ロープ状繊維体7を連続的に溶着切断することにより全長が5〜20mmの扁平矩形状の繊維ろ材とする工程である。

図6に示すように、溶着切断の方法としては、熱刃による方法が挙げられる。

【0058】

図8は、第1実施形態に係る繊維ろ材の製造方法の切断工程を説明するための概略斜視図である。

図8に示すように、切断工程S5においては、溶着ロープ状繊維体7を長手方向に進行させると共に、溶着ロープ状繊維体7を上下方向に潰しながら、十分に加熱された熱刃8を昇降移動させることにより、連続的に溶着ロープ状繊維体7が切断され、個々の扁平矩形状の繊維ろ材となる。繊維ろ材は、左右の縁が溶着されているので、カットによるほつれの発生が抑制される。

【0059】

溶着切断において、熱刃8の温度は700℃以上であることが好ましい。この場合、溶着ロープ状繊維体7を瞬時にカットすると共に、溶着ロープ状繊維体7の縁を確実に溶着することができる。

【0060】

こうして繊維ろ材10が得られる。

図9は、本実施形態に係る繊維ろ材を示す概略斜視図である。

図9に示すように、繊維ろ材10は、芯鞘構造の熱可塑性繊維の集合体からなり、繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、全体的に扁平矩形状となっている。

繊維ろ材10は、全体的に扁平矩形状であるので、ろ材端部の繊維が強固に融着され、ほつれにくいという利点がある。

【0061】

繊維ろ材10は、長手方向に複数の繊維が引き揃えられた束となっている。

ここで、各1本の繊維は、繊維ろ材10の長手方向の全長よりも大きいことが好ましい。これにより、繊維が引き抜かれることが抑制される。

【0062】

繊維ろ材10において、長手方向に垂直に切断した両端部9は、溶着切断により溶着固化されている。また、多数の溶着部7aが散在した状態となっている。

したがって、繊維ろ材10は、ほつれが防止されると共に、長期間、摩耗に耐えうる耐久性を有することになる。

【0063】

繊維ろ材10は、全体の密度が5〜200kg/m3であることが好ましい。密度が5kg/m3未満であると、密度が上記範囲内にある場合と比較して、逆洗の際に破損する恐れがあり、密度が200kg/m3を超えると、密度が上記範囲内にある場合と比較して、ろ過の効率が悪くなる欠点がある。なお、本発明において、低密度とは、200kg/m3以下のものをいう。

【0064】

繊維ろ材10は、長辺の長さH1と短辺の長さH2との比が、短辺の長さH2:長辺の長さH1=1:1〜5であることが好ましい。短辺の長さH2が1に対して、長辺の長さH1が5を超えると、長辺の長さH1が上記範囲内にある場合と比較して、繊維ろ材10が粒状でなくなるため、繊維ろ材10が挫屈して、充填時に空隙が大きくなる欠点があり、また、逆洗時に効率よく水流の影響を受けることができず、洗浄効果が得られない欠点がある。なお、繊維ろ材10においては、溶着ロープ状繊維体7の長手方向の長さが長辺となり、両端部9の幅が短辺となっているが、両端部9の幅が長辺となり、溶着ロープ状繊維体7の長手方向の長さが短辺となっていてもよい。いずれの場合も、本発明の効果を発揮できる。

【0065】

繊維ろ材10は、短辺の長さH2と最厚部の厚みH3との比が、最厚部H3:短辺H1=1:1〜10であることが好ましい。最厚部H3の厚さ1に対して、短辺の長さが1未満であると、最厚部H3の厚さが上記範囲内にある場合と比較して、カット時に繊維の端部が溶着されにくく、ほつれやすいくなる欠点があり、最厚部H3の厚さ1に対して、短辺の長さが10を超えると、短辺の長さが上記範囲内にある場合と比較して、繊維ろ材10が充填された際に重なり合い、空隙がうまく作れず、通水抵抗が増加する傾向がある。

ここで、最厚部とは、繊維ろ材10の厚みが最も大きい部分を意味する。

【0066】

繊維ろ材10は、下水、工場排水、用水等の懸濁粒子を含有する懸濁水の高速ろ過分離装置に好適に使用される。また、下水処理施設に流入する下水の高速固液分離技術、又は有機性の懸濁粒子を含有する合流式下水道の雨天時越流水(CSO)、又は各種産業排水、用水処理に用いると特に効果的である。

【0067】

図10は、本実施形態に係る繊維ろ材が用いられる高速ろ過装置を示す概略図である。

図10に示すように高速ろ過装置20は、ろ過塔23と、ろ過塔23に処理する原水を導入するための導入管21と、ろ過塔23内に載置された繊維ろ材10と、ろ過させた処理水が集水される集水装置24と、集水装置24から処理水が流出するための処理水流出管28と、ろ過塔23の下部に設けられた洗浄水の通水管26と、ろ過塔23の下部に設けられた空気を供給する供給管25と、を備える。

【0068】

原水をろ過する際には、原水が導入管21を通してろ過塔23内に連続的に通水され、繊維ろ材10によりろ過される。そして、集水装置24により処理水が集水され、処理水流出管28から流出されることになる。

【0069】

繊維ろ材10に懸濁物質が十分に付着した後、繊維ろ材10を洗浄する際には、ろ過塔の下部の洗浄水の通水管26から洗浄水を上向きに通水すると共に、空気を供給する供給管25から通気する。このときの洗浄水の通水速度は0.1〜5m/minで行われ、空気の通気速度は0.1〜5m/minで行われる。なお、これらの速度は一定でなくてもよい。そして、洗浄水は、処理水流出管28を通して排水される。なお、洗浄時間は1〜30min、洗浄の頻度は1日に1〜10回であることが好ましい。

【0070】

[第2実施形態]

次に、本発明に係る繊維ろ材の製造方法の第2実施形態について説明する。

図11は、第2実施形態に係る繊維ろ材の製造方法を示すフローチャートである。

図11に示すように、第2実施形態に係る繊維ろ材10の製造方法は、ロープ状繊維体製造工程S3が、ウェブに対してスライバー状のロープ状繊維体とするスライバー工程S33からなること以外は、第1実施形態に係る繊維ろ材10の製造方法と同様である。すなわち、第2実施形態に係る繊維ろ材10の製造方法は、熱可塑性繊維からなる短繊維を混綿し混綿体とする混綿工程S1と、該混綿体を繊維方向が引き揃えられた薄いシート状のウェブにするカーディング工程S2と、該ウェブに対してスライバー状のロープ状繊維体とするスライバー工程S33と、該ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成する溶着工程S4と、該ロープ状繊維体を溶着切断することにより扁平矩形状とする切断工程S5と、を備える。

【0071】

(スライバー工程)

スライバー工程S33は、カーディング工程S2で得られたウェブ5を、スライバー状のスライバーにする工程である。

図12は、第2実施形態に係る繊維ろ材の製造方法のスライバー工程を模式的に示す概略図である。

図12に示すように、スライバー工程S33は、ウェブ5を練条機11に通してドラフトし、スライバー状のロープ状繊維体にする。

【0072】

第2実施形態に係る繊維ろ材10の製造方法においては、スライバー工程S33を経るので、繊維が長さ方向に引き揃えられ、繊維の端部がカット面に集められ、溶断することによって、繊維を束ねることができ、ほつれ難くなるという利点がある。

【0073】

以上、本発明の好適な実施形状について説明したが、本発明は上記実施形状に限定されるものではない。

【0074】

例えば、第1及び第2実施形態に係る繊維ろ材10の製造方法において、上述した熱可塑性繊維(以下便宜的に「第1熱可塑性繊維」ともいう。)に、他の熱可塑性繊維を加えてもよい。すなわち、芯成分及び鞘成分からなる芯鞘構造の第1熱可塑性繊維と、単一成分からなる第2熱可塑性繊維とを混合し、上述した熱可塑性繊維として用いてもよい。

この場合、混綿工程S1においては、塊状の第1熱可塑性繊維と、塊状の第2熱可塑性繊維とを混綿することになる。なお、第1熱可塑性繊維における芯成分及び鞘成分、並びに、第2熱可塑性繊維は、いずれも短繊維が用いられる。そうすると、得られる繊維ろ材10は、クリンプ力が向上するので、繊維ろ材10に適した弾力性を有するようになる。

【0075】

ここで、第1熱可塑性繊維は、上述した熱可塑性繊維と同質であるので、説明は省略する。

【0076】

第2熱可塑性繊維の材質としては、ポリエステル繊維、ポリアミド繊維、ビニロン繊維、ポリオレフィン繊維等が用いられる。これらの中でも、第2熱可塑性繊維の材質は汎用性、強度、及び水に沈みやすいといった観点から、ポリエステル繊維であることが好ましい。

【0077】

第2熱可塑性繊維の繊度は、1〜50dtexであることが好ましい。第2熱可塑性繊維の繊度が1dtex未満であると、繊度が、上記範囲内にある場合と比較して、繊維間の空隙が小さくなりすぎ、繊度が50dtexを超えると、繊維間の空隙が大きくなりすぎて、共に懸濁粒子を補足できなくなる恐れがある。

【0078】

第2熱可塑性繊維の融点は、第1熱可塑性繊維の鞘成分の融点よりも高いほうが好ましく、且つ160〜250℃であることが好ましい。この場合、第1熱可塑性繊維によるバインダー効果を発揮させても繊維ろ材の形状を維持することができる。

【0079】

混綿工程S1においては、第1熱可塑性繊維の塊状物と、第2熱可塑性繊維の塊状物とを混合する。

このときの混合割合は、第1熱可塑性繊維1質量部に対し、第2熱可塑性繊維が1.5〜4質量部であることが好ましい。第2熱可塑性繊維の混合割合が1.5質量部未満であると、混合割合が上記範囲内にある場合と比較して、繊維ろ材の強度が不十分となる恐れがあり、第2熱可塑性繊維の混合割合が4質量部を超えると、混合割合が上記範囲内にある場合と比較して、第1熱可塑性繊維のバインダー効果が不十分となる恐れがある。

【0080】

第1及び第2実施形態に係る繊維ろ材の製造方法においては、切断工程S5において、熱刃による溶着切断を行っているが、超音波の振動による発熱を利用した超音波切断であってもよい。この場合、刃の温度は、700℃以下であっても、十分な溶着が行われる。

図13は、他の実施形態に係る繊維ろ材の製造方法における切断工程を模式的に示す概略図である。

図13に示すように、溶着ロープ状繊維体7を超音波発振機5b存在下、金型5aで切断してもよい。この場合も、溶着ロープ状繊維体7の縁を溶着するので、カットによるほつれの発生が抑制される。

【0081】

また、同様に、切断工程S5における熱刃による溶着切断の代わりに、レーザー光線による溶着切断を行ってもよい。この場合、刃が存在しないため、切断面は、潰されないことが多い。レーザーの熱によって、繊維端部が溶融し、短面が溶着されるため、ほつれに対して十分な耐久性が補われる。

【0082】

第1及び第2実施形態に係る繊維ろ材の製造方法においては、溶着工程S4を施しているが、溶着工程S4は必須ではない。したがって、切断工程S5においては、溶着ロープ状繊維体7ではなく、ロープ状繊維体6を連続的に溶着切断することにより全長が5〜20mmの扁平矩形状の繊維ろ材としてもよい。

【0083】

第1実施形態に係る繊維ろ材の製造方法においては、ニードルパンチ工程S31の後にスリット工程S32を施しているが、スリット工程の後にニードルパンチ工程を施してもよい。

【0084】

第1及び第2実施形態に係る繊維ろ材の製造方法の溶着工程S4と切断工程S5との間に、ロープ状繊維体6に対して、撚りをかける工程を施してもよい。そうすると、繊維ろ材の密度が調整でき、懸濁粒子の捕捉効率が向上することになる。

【0085】

本実施形態に係る繊維ろ材は、扁平矩形状となっているが、円柱状であってもよい。

図14は、他の実施形態に係る繊維ろ材を示す概略斜視図である。

図14に示すように、繊維ろ材10aは、芯鞘構造の熱可塑性繊維の集合体からなり、繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、全体的に円柱状となっている。

繊維ろ材10aは、全体的に円柱状であるので、水圧によって圧密された繊維ろ材が適度に空隙を埋め、通水速度が上がる(ろ抗立ち難さが下がる)という利点がある。

【0086】

繊維ろ材10aは、長辺の長さH1と短辺の長さH2との比が、短辺の長さH2:長辺の長さH1=1:1〜5であることが好ましい。短辺の長さH2が1に対して、長辺の長さH1が5を超えると、長辺の長さH1が上記範囲内にある場合と比較して、繊維ろ材が粒状でなくなるため、繊維ろ材が挫屈して、充填時に空隙が大きくなる欠点があり、また、逆洗時に効率よく水流の影響を受けることができず、洗浄効果が得られない欠点がある。なお、繊維ろ材10aの短辺の長さH2と最厚部の厚みH3とは略同じである。

【0087】

繊維ろ材10aは、切断工程S5において、溶着ロープ状繊維体7を上下方向に潰さずに、切断することにより得られる。すなわち、溶着ロープ状繊維体7を長手方向に進行させると共に、そのままの形態で、十分に加熱された熱刃8を昇降移動させることにより、連続的に溶着ロープ状繊維体7が切断され、個々の円柱状の繊維ろ材となる。

【実施例】

【0088】

以下、実施例及び比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0089】

(実施例1)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を30質量部と、融点が230℃の単一成分からなる塊状のポリエステル繊維(20dtex)を70質量部とを混綿し混綿体を得た(混綿工程S1)。

次いで、混綿体を紡績用カード機(カーディング工程S2)に通し、得られたウェブを積層し、ニードルパンチ機にて(ニードルパンチ工程S31)上下から合計100P/cm2の密度でパンチングし、600g/m2、厚さ7.0mmの生地を作成した。

次いで、得られた生地を、コールドカット機(スリット工程S32)にて、7mm巾にスリットし、ロープ状繊維体を得た。

次いで、ロープ状繊維体に、150℃の熱風を吹きかけることにより、鞘成分を溶着させて、複合ポリエステル繊維と、単一成分からなるポリエステル繊維とを一体化させ、冷却することにより、棒状の溶着ロープ状繊維体を得た(溶着工程S4)。なお、かかる溶着ロープ状繊維体は、表面に羽毛状、ループ状の毛羽を有していた。

その後、溶着ロープ状繊維体を、レーザーで全長7mmとなるようにカットし、略円筒状の繊維ろ材を得た(切断工程S5)。なお、カット面の両端部においては、繊維同士が融着されていた。その時の繊維ろ材の密度は、102kg/m3であり、短辺の長さ:長辺の長さ=1:1.2であり、最厚部の厚さ:短辺の長さ=1:1.2であった。

【0090】

(実施例2)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を30質量部と、融点が230℃の単一成分からなる塊状のポリエステル繊維(20dtex)を70質量部とを混綿し混綿体を得た(混綿工程S1)。

次いで、混綿体を紡績用カード機(カーディング工程S2)、練条機に通し、ロープ状繊維体(質量2.0g/m)とした(スライバー工程S33)。

次いで、ロープ状繊維体に、150℃の熱風を吹き掛けることにより、鞘成分を溶着させて、複合ポリエステル繊維と単一成分からなるポリエステル繊維とを一体化させ、冷却することにより棒状の溶着ロープ状繊維体を得た(溶着工程S4)。なお、かかる溶着ロープ状繊維体は、表面に羽毛状、ループ状の毛羽を有していた。

その後、溶着ロープ状繊維体を、上下方向に潰した状態で、超音波で全長10mmとなるようにカットし、扁平矩形状の繊維ろ材を得た(切断工程S5)。なお、カット面の両端部においては、繊維同士が融着されていた。その時の繊維ろ材の密度は、10.5kg/m3であり、短辺の長さ:長辺の長さ=1:1であり、最厚部の厚さ:短辺の長さ=1:4.8であった。

【0091】

(実施例3)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(17dtex)を40質量部と、融点が230℃の単一成分からなる塊状のポリエステル繊維(20dtex)を60質量部とを混綿し混綿体を得た(混綿工程S1)。

次いで、紡績用カード機(カーディング工程S2)、練条機に通し、ロープ状繊維体(質量2.0g/m)とした(スライバー工程S33)。

次いで、ロープ状繊維体に、150℃の熱風を吹き掛けることにより、鞘成分を溶着させて、複合ポリエステル繊維と単一成分からなるポリエステル繊維とを一体化させ、冷却することにより棒状の溶着ロープ状繊維体を得た(溶着工程S4)。なお、かかる溶着ロープ状繊維体は、表面に羽毛状、ループ状の毛羽を有していた。

その後、溶着ロープ状繊維体を、レーザーで全長10mmとなるようにカットし、略円筒状の繊維ろ材を得た(切断工程S5)。なお、カット面の両端部においては、繊維同士が融着されていた。その時の繊維ろ材の密度は、40kg/m3であり、短辺の長さ:長辺の長さ=1:1であり、最厚部の厚さ:短辺の長さ=1:2であった。

【0092】

(実施例4)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を30質量部と、融点が230℃の単一成分からなる塊状のポリエステル繊維(20dtex)を70質量部とを混綿し混綿体を得た(混綿工程S1)。

次いで、紡績用カード機(カーディング工程S2)、練条機に通し、スライバーを作成した(スライバー工程S33)。このスライバーを、30回/mの撚りをかけ、3.0g/mのロープ状繊維体を得た。

次いで、ロープ状繊維体に、150℃の熱風を吹き掛けることにより、鞘成分を溶着させて、複合ポリエステル繊維と単一成分からなるポリエステル繊維とを一体化させ、冷却することにより棒状の溶着ロープ状繊維体を得た(溶着工程S4)。なお、かかる溶着ロープ状繊維体は、表面に羽毛状、ループ状の毛羽を有していた。

その後、溶着ロープ状繊維体を、レーザーで全長10mmとなるようにカットし、略円筒状の繊維ろ材を得た(切断工程S5)。なお、カット面の両端部においては、繊維同士が融着されていた。その時の繊維ろ材の密度は、250kg/m3であり、短辺の長さ:長辺の長さ=1:1.1であり、最厚部の厚さ:短辺の長さ=1:5.2であった。

【0093】

(実施例5)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を混綿し混綿体としたこと以外は、実施例1と同様にして、繊維ろ材を得た。

【0094】

(実施例6)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を混綿し混綿体としたこと以外は、実施例2と同様にして、繊維ろ材を得た。

【0095】

(実施例7)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(17dtex)を混綿し混綿体としたこと以外は、実施例3と同様にして、繊維ろ材を得た。

【0096】

(実施例8)

融点が230℃の芯成分及び融点が110℃の鞘成分からなる塊状の複合ポリエステル繊維(4.4dtex)を混綿し混綿体としたこと以外は、実施例4と同様にして、繊維ろ材を得た。

【0097】

(比較例1)

実施例1で作成した溶着ロープ状繊維体を、コールドカット機で全長7mmとなるようにカットし、繊維ろ材を得た。その時の繊維ろ材の密度は、102kg/m3であり、短辺の長さ:長辺の長さ=1:1.2であり、最厚部の厚さ:短辺の長さ=1:1.2であった。

【0098】

(評価1:ほつれ率)

実施例1〜8及び比較例1で得られた繊維ろ材のほつれ具合を確認するため、振とう機を用いてほつれ率を測定した。

まず、1Lの容器に、繊維ろ材を充填し、純水を800mL供給し、振とう機にて、振動回数100往復/分で振とうさせた。

10時間後、液中に浮遊している繊維の量を測定し、下記式に基づいて、ほつれ率を算出した。

ほつれ率=(液中の繊維の量/初期の繊維ろ材の重量)×100

得られた結果を表1に示す。

【0099】

(評価2:ろ抗立ち難さ)

図10に示す高速ろ過装置を用い、実施例1〜8及び比較例1で得られた繊維ろ材のろ抗立ち難さを測定した。

まず、繊維ろ材を、ろ過装置のろ過塔1m3当たり50kgとなるように充填した。そして、原水(一般の下水処理場の水)の通水量が20m3/d、通水速度が1000m/dとなるようにして、該ろ過装置に通水した。なお、処理水は、処理水流出管から連続流出させた。

そして、5時間後のろ過装置のろ過塔における水面の上昇量をろ抗立ち難さとして測定した。なお、繊維ろ材の通水性が悪いほど、水が流れ難くなるのでろ過塔における水面が上昇することになる。

【0100】

(評価3:SS除去率)

図10に示す高速ろ過装置を用い、実施例1〜8及び比較例1で得られた繊維ろ材のSS除去率を測定した。

まず、繊維ろ材を、ろ過装置のろ過塔1m3当たり50kgとなるように充填した。そして、原水(一般の下水処理場の水)の通水量が20m3/d、通水速度が1000m/dとなるようにして、該ろ過装置に通水した。なお、処理水は、処理水流出管から連続流出させた。

そして、12時間後の処理水を採取し、原水のSS濃度10mg/Lに対する処理水のSS濃度をSS除去率として測定した。

なお、原水中のSSが繊維ろ材に捕捉されると、ろ過性能が低下するため、12時間毎に洗浄を施した。洗浄は、空気供給管から空気を供給すると共に、洗浄水の通水管から洗浄水を供給し、処理水流出管からSSを含む洗浄水を排出させた。また、1回当たりの通気速度は1.5m/min、通水速度は1.0m/min、洗浄時間は1.5分とし、それを6回繰り返して1回の逆洗を終えた。

【0101】

〔表1〕

【0102】

表1の結果より、端部が熱融着された本発明の繊維ろ材を用いた場合、ほつれを防止すると共に、通水速度の高速化及びSS除去率の向上が図れることが確認された。

また、密度の違いによっても、ほつれ防止効果、通水速度の高速化及びSS除去率の向上が図れることが確認された。

【産業上の利用可能性】

【0103】

本発明に係る繊維ろ材は、下水、工場排水、用水等の懸濁粒子を含有する懸濁水の高速ろ過分離装置に好適に使用される。また、本発明に係る繊維ろ材によれば、ほつれを防止すると共に、通水速度の高速化及びSS除去率の向上が図れる。

【符号の説明】

【0104】

1・・・短繊維

2・・・ホッパー

3・・・ドラム

5・・・ウェブ

5a・・・金型

5b・・・超音波発振機

6・・・ロープ状繊維体

7・・・溶着ロープ状繊維体

7a・・・溶着部

8・・・熱刃

9・・・両端部

10,10a・・・繊維ろ材

11・・・練条機

12・・・紡績用カード機

15・・・ニードルパンチ装置

16・・・スリット装置

20・・・高速ろ過装置

21・・・導入管

23・・・ろ過塔

24・・・集水装置

25・・・供給管

26・・・通水管

28・・・処理水流出管

A・・・矢印

H・・・熱風

S1・・・混綿工程

S2・・・カーディング工程

S3・・・ロープ状繊維体製造工程

S31・・・ニードルパンチ工程

S32・・・スリット工程

S33・・・スライバー工程

S4・・・溶着工程

S5・・・切断工程

【特許請求の範囲】

【請求項1】

熱可塑性繊維からなる短繊維を混綿し混綿体とする混綿工程と、

該混綿体を繊維方向が引き揃えられた薄いシート状のウェブにするカーディング工程と、

該ウェブをロープ状のロープ状繊維体とするロープ状繊維体製造工程と、

該ロープ状繊維体を溶着切断する切断工程と、

を備え、

両端部が溶着されている繊維ろ材の製造方法。

【請求項2】

前記ロープ状繊維体製造工程が、前記ウェブに対してニードルパンチを施すニードルパンチ工程と、ニードルパンチを施したウェブを切断し、前記ロープ状繊維体とするスリット工程とからなる請求項1記載の繊維ろ材の製造方法。

【請求項3】

前記ロープ状繊維体製造工程が、前記ウェブに対してスライバー状の前記ロープ状繊維体とするスライバー工程からなる請求項1記載の繊維ろ材の製造方法。

【請求項4】

前記ロープ状繊維体製造工程と前記切断工程との間に、前記ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成する溶着工程を備える請求項1〜3のいずれか一項に記載の繊維ろ材の製造方法。

【請求項5】

前記切断工程における溶着切断が、超音波の振動によるものである請求項1〜4のいずれか一項に記載の繊維ろ材の製造方法。

【請求項6】

前記切断工程における溶着切断が、レーザーの熱によるものである請求項1〜4のいずれか一項に記載の繊維ろ材の製造方法。

【請求項7】

前記熱可塑性繊維が、芯成分及び鞘成分からなる芯鞘構造であり、

前記鞘成分の融点が、前記芯成分の融点よりも低い請求項1〜6のいずれか一項に記載の繊維ろ材の製造方法。

【請求項8】

前記熱可塑性繊維のうちの前記芯成分がポリエステル繊維であり、前記鞘成分がポリエステルと脂肪族化合物との共重合体である請求項7記載の繊維ろ材の製造方法。

【請求項9】

前記熱可塑性繊維が、芯成分及び鞘成分からなる芯鞘構造の第1熱可塑性繊維と、単一成分からなる第2熱可塑性繊維とからなり、

前記鞘成分の融点が、前記芯成分の融点よりも低い請求項1〜6のいずれか一項に記載の繊維ろ材の製造方法。

【請求項10】

前記第1熱可塑性繊維のうちの前記芯成分がポリエステル繊維であり、前記鞘成分がポリエステルと脂肪族化合物との共重合体であり、前記第2熱可塑性繊維がポリエステル繊維である請求項9記載の繊維ろ材の製造方法。

【請求項11】

請求項1〜10のいずれか一項に記載の繊維ろ材の製造方法により得られた繊維ろ材であって、

前記熱可塑性繊維の集合体からなり、

繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、

全体的に扁平矩形状である繊維ろ材。

【請求項12】

請求項1〜10のいずれか一項に記載の繊維ろ材の製造方法により得られた繊維ろ材であって、

前記熱可塑性繊維の集合体からなり、

繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、

全体的に円柱状である繊維ろ材。

【請求項13】

両端部が溶着されている請求項11又は12に記載の繊維ろ材。

【請求項14】

密度が5〜200kg/m3である請求項11〜13のいずれか一項に記載の繊維ろ材。

【請求項15】

短辺の長さと長辺の長さとの比が、短辺の長さ:長辺の長さ=1:1〜5であり、最厚部の厚みと短辺の長さとの比が、最厚部の厚み:短辺の長さ=1:1〜10である請求項11〜14のいずれか一項に記載の繊維ろ材。

【請求項1】

熱可塑性繊維からなる短繊維を混綿し混綿体とする混綿工程と、

該混綿体を繊維方向が引き揃えられた薄いシート状のウェブにするカーディング工程と、

該ウェブをロープ状のロープ状繊維体とするロープ状繊維体製造工程と、

該ロープ状繊維体を溶着切断する切断工程と、

を備え、

両端部が溶着されている繊維ろ材の製造方法。

【請求項2】

前記ロープ状繊維体製造工程が、前記ウェブに対してニードルパンチを施すニードルパンチ工程と、ニードルパンチを施したウェブを切断し、前記ロープ状繊維体とするスリット工程とからなる請求項1記載の繊維ろ材の製造方法。

【請求項3】

前記ロープ状繊維体製造工程が、前記ウェブに対してスライバー状の前記ロープ状繊維体とするスライバー工程からなる請求項1記載の繊維ろ材の製造方法。

【請求項4】

前記ロープ状繊維体製造工程と前記切断工程との間に、前記ロープ状繊維体に熱風を吹き掛け、該ロープ状繊維体の一部を溶着させた溶着部を形成する溶着工程を備える請求項1〜3のいずれか一項に記載の繊維ろ材の製造方法。

【請求項5】

前記切断工程における溶着切断が、超音波の振動によるものである請求項1〜4のいずれか一項に記載の繊維ろ材の製造方法。

【請求項6】

前記切断工程における溶着切断が、レーザーの熱によるものである請求項1〜4のいずれか一項に記載の繊維ろ材の製造方法。

【請求項7】

前記熱可塑性繊維が、芯成分及び鞘成分からなる芯鞘構造であり、

前記鞘成分の融点が、前記芯成分の融点よりも低い請求項1〜6のいずれか一項に記載の繊維ろ材の製造方法。

【請求項8】

前記熱可塑性繊維のうちの前記芯成分がポリエステル繊維であり、前記鞘成分がポリエステルと脂肪族化合物との共重合体である請求項7記載の繊維ろ材の製造方法。

【請求項9】

前記熱可塑性繊維が、芯成分及び鞘成分からなる芯鞘構造の第1熱可塑性繊維と、単一成分からなる第2熱可塑性繊維とからなり、

前記鞘成分の融点が、前記芯成分の融点よりも低い請求項1〜6のいずれか一項に記載の繊維ろ材の製造方法。

【請求項10】

前記第1熱可塑性繊維のうちの前記芯成分がポリエステル繊維であり、前記鞘成分がポリエステルと脂肪族化合物との共重合体であり、前記第2熱可塑性繊維がポリエステル繊維である請求項9記載の繊維ろ材の製造方法。

【請求項11】

請求項1〜10のいずれか一項に記載の繊維ろ材の製造方法により得られた繊維ろ材であって、

前記熱可塑性繊維の集合体からなり、

繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、

全体的に扁平矩形状である繊維ろ材。

【請求項12】

請求項1〜10のいずれか一項に記載の繊維ろ材の製造方法により得られた繊維ろ材であって、

前記熱可塑性繊維の集合体からなり、

繊維方向に引き揃えられ且つ一部の繊維同士が溶着されており、

全体的に円柱状である繊維ろ材。

【請求項13】

両端部が溶着されている請求項11又は12に記載の繊維ろ材。

【請求項14】

密度が5〜200kg/m3である請求項11〜13のいずれか一項に記載の繊維ろ材。

【請求項15】

短辺の長さと長辺の長さとの比が、短辺の長さ:長辺の長さ=1:1〜5であり、最厚部の厚みと短辺の長さとの比が、最厚部の厚み:短辺の長さ=1:1〜10である請求項11〜14のいずれか一項に記載の繊維ろ材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−96223(P2012−96223A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2011−219573(P2011−219573)

【出願日】平成23年10月3日(2011.10.3)

【出願人】(591030651)水ing株式会社 (94)

【出願人】(000201490)前田工繊株式会社 (118)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成23年10月3日(2011.10.3)

【出願人】(591030651)水ing株式会社 (94)

【出願人】(000201490)前田工繊株式会社 (118)

【Fターム(参考)】

[ Back to top ]