繊維コードの結節方法及び結節装置

【課題】 ディッピング装置等の加工又は処理装置へ向かって移動中の繊維コードの切替時間を短縮するとともに、材料くず等の発生を抑制し、加工又は処理コードの生産性を向上させる。

【解決手段】 ディッピング装置1へ供給中の供給中コード5aの上方に設けられた移動台8の上面に、次に供給する次コード5bの先端部を供給中コード5aに沿って引き揃えておく。供給中コード5aの終端部が自動結節手段7近くの所定位置に達したときに、固定プーリ4aと可動プーリ4bからなるアキュムレータ4を作動させ、可動プーリ4bを上昇させたときの供給中コード5aの経路短縮による供給中コード5aの繰り出しを利用して、その終端部を停止させる。その間に、移動台8を下流側へ移動させて繊維コード5の端部同士を重ね合わせ、自動結節手段7によりそれらを自動で結節する。

【解決手段】 ディッピング装置1へ供給中の供給中コード5aの上方に設けられた移動台8の上面に、次に供給する次コード5bの先端部を供給中コード5aに沿って引き揃えておく。供給中コード5aの終端部が自動結節手段7近くの所定位置に達したときに、固定プーリ4aと可動プーリ4bからなるアキュムレータ4を作動させ、可動プーリ4bを上昇させたときの供給中コード5aの経路短縮による供給中コード5aの繰り出しを利用して、その終端部を停止させる。その間に、移動台8を下流側へ移動させて繊維コード5の端部同士を重ね合わせ、自動結節手段7によりそれらを自動で結節する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維コードの端部同士を結節する繊維コードの結節方法及び繊維コードの結節装置に関し、特に、ディッピング装置等の加工又は処理装置へ向かって移動中の繊維コードの終端部と次の繊維コードの先端部を加工又は処理装置を停止せずに自動で結節するようにした繊維コードの結節方法及び結節装置に関する。

【背景技術】

【0002】

従来、各種繊維からなる繊維コードは、工業製品又はその原材料として幅広い分野で使用されており、例えば、ポリエステルやナイロンなどの合成樹脂繊維等からなるゴム補強用繊維コードは、空気入りタイヤやコンベアベルト、ホース、空気バネ等のゴム工業製品の補強材料として多く使用されている。このゴム補強用繊維コードは、一般に、合成樹脂等の原糸に撚糸機で撚りを加えて作製され、その後、繊維材料とゴム間の接着のため等に必要な処理(ディッピング処理)が施されてディッピングコードとなり、そのまわりにゴムがコーティングされてゴム製品または中間部材が製造される。

【0003】

このディッピング処理工程では、主に、ゴムとの接着力を高めるために繊維コードを接着剤液に浸漬して接着剤をしみ込ませる含浸処理と、その乾燥のための乾燥熱処理が行われる。また、合成樹脂繊維コードの場合には、これらの処理と同時に、延びにくく熱安定性等に優れた最適なコードに改質するために、高温、高張力の下で延伸処理等を行うコード物性調整処理が行われる。従来、このディッピング処理には、以上の一連の処理を1つの装置で連続して行うことができるディッピング装置が用いられている(特許文献1参照)。

【0004】

図10は、この従来のディッピング装置を概略的に示す側面図である。このディッピング装置50は、繊維コード51の供給装置52と、繊維コード51に接着剤液の含浸処理を行うディッピングバス53と、接着剤の乾燥処理を行う乾燥炉54と、各種熱処理を行う2つの熱処理炉55と、繊維コード51に張力を与える複数のテンションロール56と、ディッピングコード51の巻き取り装置57とを有し、供給装置52から供給された繊維コード51は、ディッピング処理(含浸処理、乾燥処理、コード物性調整処理)されて巻き取り装置57に巻き取られるようになっている。

【0005】

ここで、繊維コード51は、一般に、所定長さ毎にボビン等のロールに巻かれた状態で供給装置52に取り付けられるため、そのロールの繊維コード51の巻き出しが終わったときは、供給装置52のロールを新たなロールに交換し、新たなロールに巻かれた繊維コード51の先端部を先のロールの繊維コードの終端部に結節してディッピング装置50へ供給する必要がある。

【0006】

しかし、このような従来のディッピング装置50では、端部同士の結節は手動で行うため結節作業に時間がかかり、ディッピングコードの生産性が低下するという問題がある。また、結節作業はディッピング装置50を一旦停止して行うため、乾燥炉54や熱処理炉55等の温度も一旦低下してしまい、結節作業の終了後にディッピング装置50を再稼働して処理を再開しても、それらが所定の温度に上昇するまでに時間がかかる。従って、その間に処理した繊維コード51は、所定の物性を発揮しない恐れがあり、廃棄しなければならないため、結節作業の度に多量の材料くずが発生するという問題もある。

【0007】

更に、このような従来のディッピング装置50で、生産性の向上等を目的として多数本の繊維コード51を並列させて同時にディッピング処理する場合には、その本数に応じて結節作業の時間やディッピング装置50の停止時間が長くなる。従って、熱処理炉55等の温度低下も大きくなって所定温度まで昇温する時間が長くなり、上記した生産性の低下や材料くずが多量発生する問題も更に大きくなる。

【0008】

このような問題を解消する方法の1つとして、ロールに巻き付ける繊維コード51の長さを長くする方法が考えられる。この方法によれば、結節作業の回数を減らしてディッピングコードの生産性の低下や材料くずの発生量を抑制できるため、上記した問題を軽減することができる。しかし、ロール毎に結節作業が必要であるため、上記問題を完全には解消できず、更に、繊維コード51が長くなる分だけロールも重くなるため、ロールの運搬や供給装置52への取り付け等の作業性が悪化して生産性が低下する等、新たな問題が生じる。

【0009】

また、上記問題を解消する他の方法として、自動結節装置を使用して繊維コード51の端部同士の結節作業を自動で行うことが考えられる。しかし、その場合でも、結節作業の時間を短縮してディッピングコードの生産性を向上させることはできるが、結節作業中はディッピング装置50を停止する必要があるため、熱処理炉55等が所定温度まで昇温するまでに処理した繊維コード51は廃棄せざるを得ず、材料くずが発生するという問題を解消することはできない。

【0010】

【特許文献1】特開平10−140123号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、前記従来の問題に鑑みなされたものであって、その目的は、ディッピング装置等の加工又は処理装置へ向かって移動中の繊維コードの切替時間を短縮するとともに、材料くず等の発生を抑制し、加工又は処理コードの生産性を向上させることである。

【課題を解決するための手段】

【0012】

請求項1の発明は、加工又は処理装置へ向かって移動中の繊維コードの終端部に、次の繊維コードの先端部を結節する繊維コードの結節方法であって、前記移動中の繊維コードの終端部が所定位置に達したことを検知する工程と、前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路を短縮して前記終端部を停止する工程と、前記移動中の繊維コードの終端部及び/又は前記次の繊維コードの先端部を結節位置に移動する工程と、前記移動中の繊維コードが前記経路の短縮距離に相当する距離移動する間に、前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を重ね合わせて自動結節する工程と、を有することを特徴とする。

請求項2の発明は、請求項1に記載された繊維コードの結節方法において、前記次の繊維コードの先端部を予め前記結節位置近傍に配置する工程と、前記次の繊維コードの先端部を前記配置された位置から前記結節位置に移動する工程と、を有することを特徴とする。

請求項3の発明は、加工又は処理装置へ向かって移動中の繊維コードの終端部に、次の繊維コードの先端部を結節する繊維コードの結節装置であって、前記移動中の繊維コードの終端部が所定位置に達したことを検知する検知手段と、前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路を短縮して前記終端部を停止する手段と、前記移動中の繊維コードの終端部及び/又は前記次の繊維コードの先端部を結節位置に移動する手段と、前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を重ね合わせて自動結節する手段と、を有することを特徴とする。

請求項4の発明は、請求項3に記載された繊維コードの結節装置において、前記移動経路を短縮して前記終端部を停止する手段は、前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路中に設けられた繊維コードを移送するプーリを変位させて経路長を変更するアキュムレータであることを特徴とする。

請求項5の発明は、請求項4に記載された繊維コードの結節装置において、前記アキュムレータは、固定プーリ及び可動プーリ並びに該可動プーリを変位駆動する駆動手段を備えたことを特徴とする。

請求項6の発明は、請求項3ないし5のいずれかに記載された繊維コードの結節装置において、前記移動中の繊維コードの上方に設けられ、該繊維コードに沿って移動可能な移動台と、該移動台の上面に、前記次の繊維コードの先端部を前記移動中の繊維コードと平行に配置する手段と、前記移動台の上面に配置された次の繊維コードの先端部を保持して下方に移動させ、前記移動中の繊維コードの終端部に重ね合わせる保持・移動手段と、を有することを特徴とする。

請求項7の発明は、請求項3ないし6のいずれかに記載された繊維コードの結節装置において、前記加工又は処理装置は、複数本の繊維コードを同時にディッピング処理するディッピング装置であることを特徴とする。

請求項8の発明は、請求項3ないし7のいずれかに記載された繊維コードの結節装置において、前記自動結節する手段は、前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を1本または複数本ずつ自動結節するエアスプライサーであることを特徴とする。

【発明の効果】

【0013】

本発明によれば、ディッピング装置等の加工又は処理装置へ向かって移動中の繊維コードの終端部と次の繊維コードの先端部を、装置を停止させることなく自動で結節することができる。従って、材料くず等の発生を抑制することができ、加工又は処理コードの生産性を向上させることができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の繊維コードの結節方法及び結節装置の一実施形態を図面を参照して説明する。

なお、以下の各実施形態では、繊維コードのディッピング処理を行うディッピング装置を例に採り説明するが、本発明は、布織装置等の繊維コードの加工又は処理を行う他の種類の装置にも適用することができる。

【0015】

また、各実施形態では、複数本の合成樹脂繊維等からなるゴム補強用繊維コード(以下、繊維コードという)を並列させて供給し、それらを同時にディッピング処理してシングルのディッピングコードを生産するディッピング装置を例に採り説明する。従って、以下の繊維コードを巻いておくボビンや繊維コードの供給装置、ディッピングコードの巻き取り装置等は、その本数に応じた数がディッピング装置に設けられている。

【0016】

(第1の実施形態)

まず、本発明の第1の実施形態における繊維コードのディッピング装置について説明する。

本実施形態におけるディッピング装置は、図10に示す従来のディッピング装置50と同様に、繊維コードを供給する供給装置や、繊維コードに接着剤液の含浸処理を行う接着剤液を収納したディッピングバス、接着剤の乾燥処理を行う乾燥炉、各種熱処理を行う熱処理炉、繊維コードに張力を与える複数のテンションロール、ディッピングコードの巻き取り装置等、通常のディッピング装置と同様の構成を有し、供給装置から供給される複数本の繊維コードを同時にディッピング処理(含浸処理、乾燥処理、コード物性調整処理等)し、それぞれのディッピングコードを巻き取り装置で巻き取るようになっている。

【0017】

しかし、このディッピング装置は、前記従来のディッピング装置50と相違して、装置に向かって移動中の繊維コード(以下、供給中コードという)の終端部と供給中コードの供給が終了した後に供給する繊維コード(以下、次コードという)の先端部の結節作業を自動で、かつディッピング装置を停止することなく行えるようになっている。従って、このディッピング装置は、供給中コードを供給する供給装置の他に、次コードを供給する供給装置も有している。

【0018】

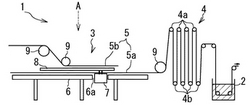

図1は、本実施形態におけるディッピング装置の要部を概略的に示す側面図であり、繊維コードの端部同士の結節作業に関係する部分を拡大して示す。また、図2は、このディッピング装置の自動結節装置を図1のA方向から見た平面図である。

【0019】

このディッピング装置1は、図1に示すように、繊維コードの供給装置(図示せず)と接着剤液の含浸処理を行うディッピングバス2との間に、順に自動結節装置3とアキュムレータ4とを有し、アキュムレータ4を作動させて供給中コード5aの終端部を停止させ、その終端部と次コード5bの先端部を自動結節装置3により結節するようになっている。なお、以下の説明で繊維コード5という場合には、供給中コード5aと次コード5bを含む。

【0020】

アキュムレータ4は、供給中コード5aの終端部を停止さる手段であり、供給中コード5aを移送する複数(本実施形態では4個)の固定プーリ4aと、その下方に位置し、固定プーリ4aに対して接近・離間可能な複数(本実施形態では4個)の可動プーリ4bとを備えている。供給中コード5aは、これらプーリ4a、4b間を交互に掛け渡されて上下方向にジグザグ状に移動するようになっており、例えば図示しない駆動手段により可動プーリ4bを変位駆動して固定プーリ4aに接近させることで、前記プーリ4a、4b間に交互に掛け渡された供給中コード5aの経路を短縮し、その間に供給中コード5aの自動結節装置3側(以下、その方向を下流側という)を停止させた状態で、ディッピングバス2側(以下、その方向を上流側という)に供給中コード5aを繰り出すことができる。

【0021】

なお、可動プーリ4bは、例えば供給中コード5aが懸架された動滑車とし、図示しない駆動手段により上下動させて、供給中コード5aの下流側の速度を制御できるようにしてもよい。また、駆動手段により作動させる場合には、固定プーリ4aと可動プーリ4bを本実施形態とは逆に、即ち上方のプーリを可動プーリ4bにし、下方のプーリを固定プーリ4aにしてもよく、或いはアキュムレータ4のプーリを全て可動プーリ4bにしてもよく、各プーリ4a、4bを横方向に配置して供給中コード5aを横方向にジグザグ状に移動するようにしてもよい。更に、各プーリ4a、4bの数や上下方向の離間距離を変更可能にして、繊維コード5の供給速度や本数等に応じて供給中コード5aの下流側の停止時間を調整できるようにしてもよい。

【0022】

自動結節装置3は、供給中コード5aの下方に設けられた開口部6aを有する固定台6と、開口部6aに設けられた各繊維コード5の端部同士を自動で結節する自動結節手段7と、結節するまで次コード5bの先端部を上面に乗せておく移動台8と、繊維コード5が掛け渡された複数のプーリ9と、次コード5bを移動台8上面に引き揃えて並列に配置させる配置手段(図示せず)と、次コード5bの先端を保持して下方向に移動させる保持・移動手段(図示せず)とを有する。

【0023】

固定台6の上板は、図1、図2に示すように、上面が並列した供給中コード5aと平行な平面に形成され、供給中コード5aとの間に一定の距離を隔てて接触しないように設けられている。また、その上板には、供給中コード5aの延在方向と直角な方向の開口部6aが形成されている。

【0024】

自動結節手段7は、供給中コード5aの延在方向と直角な方向に敷設された図示しないレール上を移動する等して、図2に示すように、固定台6の開口部6aに沿って移動可能に設けられている。この自動結節手段7は、上面にエアスプライサー等の周知の結節手段を有し、開口部6aを移動しながら各繊維コード5の端部同士を1本または数本ずつ自動で結節していくようになっている。なお、エアスプライサーは、供給中コード5aの終端部と次コード5bの先端部を1つの孔等に通し、その孔等の側面に設けられたノズル等から圧力気体を吹きつけ、その力で繊維コード5の端部の撚りを一旦ほぐし、各繊維コード5の糸をからませて端部同士を結節する装置である。

【0025】

移動台8は、略矩形の平板状をなし、供給中コード5aと次コード5b先端部の間に、供給中コード5aと平行かつ接触しないように設けられている。この移動台8は、例えば下面に複数の車輪を取り付ける等して、供給中コード5aの延在方向と平行に移動可能となっており、図1に示すように、固定台6の開口部6aを覆う定位置から、繊維コード5同士を結節する際には、供給中コード5aの下流側へ向かって前記開口部6aを開放する所定位置まで、図示しない駆動手段により移動するようになっている。

【0026】

また、移動台8の上面には、例えば摩擦力の大きなゴムシート等の滑り止め部材を設ける等して、上面に配置された次コード5bの先端部が動かないようになっており、図示しない配置手段により供給中コード5aに平行かつ各々並列に配置された次コード5bの先端部の位置を維持できるようになっている。

【0027】

この次コード5bの配置手段は、次コード5bの先端を掴む手段と、その状態で次コード5bの先端を供給中コード5aと平行に上流側へ引き出して揃える手段とを有し、各次コード5bの先端を1本ずつ掴んで上流側へ引き出して並列に配置させるようにしてもよく、複数本ずつ又は全ての次コード5bの先端を同時に掴んで上流側に引き出して並列に配置するようにしてもよい。

【0028】

図示しない次コード5b先端の保持・移動手段は、移動台8上面の各次コード5bの先端を掴んで保持する手段と、移動台8が下流側の前記所定位置に移動した後に、次コード5bの先端を下方向に移動させて供給中コード5aのそれぞれと重ね合わせる移動手段とを有している。

【0029】

なお、この保持・移動手段も、上記した配置手段と同様に、各次コード5bの先端を1本ずつ掴んで保持・移動させるようにしてもよく、複数本ずつ又は全ての次コード5bの先端を同時に掴んで保持・移動させるようにしてもよい。また、移動台8が下流側へ移動する際に、次コード5bが摩擦力で引っ張られて切断したり、或いはその位置がずれるのを防止する等のため、次コード5b先端を掴んだ後、上方に移動して次コード5bの先端部を移動台8の上面から離すようにしてもよい。更に、前記配置手段を下方向へ移動可能にして、保持・移動手段の機能を持たせてもよい。

【0030】

また、本実施形態におけるディッピング装置1は、アキュムレータ4や自動結節手段7、移動台8等を制御する制御装置10を有する。図3は、この制御装置10のブロック図である。制御装置10は、各種のデータ処理等を行う中央演算処理装置(CPU)等の制御部や、アプリケーションやデータ等を記録するRAM、ROM等の記憶部、外部装置との接続のためのインターフェイス等を有し、図示のように、各種のセンサー等からなる検出手段Sと、アキュムレータ4や自動結節手段7、移動台8等が接続されている。

【0031】

制御装置10は、検知手段Sにより繊維コード5の位置等を検知し、その結果に基づいてアキュムレータ4や移動台8の駆動手段を作動させる等、各種の制御を行う。例えば、供給中コード5aの終端部が所定位置に達したことを検知したときに、移動台8の駆動手段を作動させて移動台8を移動させたり、或いは前記配置手段や保持・移動手段を稼動して次コード5b先端部を移動等させる。また、アキュムレータ4の駆動手段を制御して可動プーリ4bを変位駆動し、供給中コード5aの経路の短縮距離をその移動距離と同じ、若しくはそれ以上にして終端部を停止させる。その他、繊維コード5の供給、巻き取り速度の制御等を行うようにしてもよい。

【0032】

次に、以上の構成を有するディッピング装置1を用いて繊維コード5の端部同士を結節する手順について、図1、図2を参照して説明する。以下の手順は、各種の検知手段Sが接続された制御装置10により実行される。

【0033】

まず、図1に示すように、複数本(図では14本)の供給中コード5aの供給中(移動中)に、それと同数の次コード5bの各先端部を前記配置手段(図示せず)により、移動台8の上面に各供給中コード5aと平行に引き揃えて並列に配置しておく。なお、この手順は、以下の手順を開始する前の適当な時期に行っておけばよい。

【0034】

その状態で供給中コード5aの供給を続行し、供給中コード5aが終わり近くになったときに、例えば検知手段Sがこれを検知すると、前記保持・移動手段(図示せず)が次コード5bの各先端部を掴んで保持する。次に、供給中コード5aの終端部が固定台6の開口部6a近くの所定位置に達したときに、検知手段Sがこれを検知するとアキュムレータ4を作動し、供給中コード5aの移動速度に合わせて可動プーリ4bを上昇させて供給中コード5aの経路を短縮し、その終端部を停止させる。

【0035】

次に、移動台8を図示しない駆動手段により下流側の前記所定位置へ移動させ、保持・移動手段(図示せず)により次コード5bの先端部を下方向に移動させて、図2に示すように、各供給中コード5aの終端部と重ね合わせる。その状態で、自動結節手段7を図2の矢印で示す方向に移動させ、順番に繊維コード5の重ね合わせた端部同士を1本または数本ずつ結節していく。

【0036】

全ての繊維コード5端部の結節が終了した後、アキュムレータ4の可動プーリ4bの上昇を停止させることで供給中コード5aの終端部の停止を解除し、結節された次コード5bを供給してディッピング処理を続行する。また、アキュムレータ4の可動プーリ4bの位置は、繊維コード5の供給速度やディッピングコードの巻き取り速度等を調節して作動前の元の位置に戻す。

【0037】

なお、次の結節時も繊維コード5を自動結節する場合には、次コード5bをプーリ9から外して固定台6の上面近くの供給中コード5aの位置に移動させ、移動台8を上流側へ移動させて開口部6aを覆う定位置に戻した後、以上の手順を繰り返して自動結節を行う。

【0038】

以上説明したように、本実施形態では、アキュムレータ4を作動させて可動プーリ4bを移動させることにより、短縮された経路に相当する供給中コード5aの繰り出しを行って、その間、供給中コード5aの終端部を停止させることができる。そのため、ディッピング装置1を停止させることなく供給中コード5aの終端部を停止させて、その間に、次コード5bの先端部と自動で結節することができる。従って、ディッピング装置1を一旦停止させることで発生していた材料くずを減少させることができ、ディッピングコードの生産性を向上させることができる。

【0039】

なお、本発明は、例えば繊維コードを1本ずつディッピング処理する場合や、多数本の繊維コードを並列させたディッピングコードシートを製造する場合など、繊維コードをディッピング処理する他のディッピング装置にも適用することができる。また、繊維コード5の端部同士の結節は、アキュムレータ4を作動させて供給中コード5aの終端部を停止させている間に行う必要があるが、その停止時間によっては、自動結節手段7を複数台設けて結節時間を短縮するようにしてもよい。更に、供給中コード5aの終端部を移動できるようにし、その終端部を上方に移動させて次コード5bに重ね合わせて結節してもよく、両繊維コード5a、5bをともに移動できるようにしてもよい。

【0040】

(第2の実施形態)

次に、本発明の第2の実施形態について説明する。

本実施形態は、第1の実施形態で説明した、図1の自動結節装置3の、端部同士を結節するまで各繊維コード5を所定位置に配列等させておく手段の他の実施形態であり、第1の実施形態と相違して、繊維コード5間に移動台8等を設けずに次コード5bの先端部を所定位置に配置・保持等する。

【0041】

図4は、次コード5bの先端部付近を拡大して示す斜視図であり、図5は、図4を上方から見た平面図であり、これらは自動結節手段7の上方部付近(図1参照)に配置される。なお、本実施形態のディッピング装置1は、図4、図5に示した部分以外は、第1の実施形態で説明したディッピング装置1と同様に構成されているため、図示と説明は省略する。また、図4、図5において、供給中コード5aは破線で、次コード5bは実線でそれぞれ示す。

【0042】

本実施形態の自動結節装置3は、図4に示すように、各繊維コード5を所定位置に配列させて、その位置が変動しないようにする複数個(図では4個)の配列部材11と、次コード5bの先端を保持する端部保持部材12とを有し、これらの部材11、12により繊維コード5の供給経路や位置が定められ、各繊維コード5が互いに絡み合わないようになっている。

【0043】

配列部材11は、横長な略矩形の平板状をなし、長手方向(横方向)の中心線に沿って一定の間隔で、繊維コード5よりも大径な円形の孔11aが複数個(図4では10個)形成されている。この配列部材11は、長手方向が繊維コード5の流れ方向と直角に、各コード5a、5bの経路の途中に各2ヶ所ずつ、上下に並列して設けられている。各コード5a、5bは、それぞれ1本ずつ対応する所定の孔11aを通して次工程へ供給等されるため、それらは互いに平行、かつ各々並列に配置され、その位置が所定位置を維持するようになっている。従って、各孔11aは、繊維コード5が円滑に通るように小さすぎず、かつ、繊維コード5の位置が大きく変動しないように大きすぎないような、適当な大きさに形成する。

【0044】

端部保持部材12は、2枚の横長な略矩形の平板等からなり、それらが上下に対向して平行に設けられ、その間隔が変更できるようにネジ等により連結されている。また、端部保持部材12は、長手方向が次コード5bの延在方向と直角に、かつ平板間の隙間が水平方向を向くように、次コード5bの先端を固定する位置に設けられ、その隙間で次コード5bの先端を挟んで固定する等して保持するようになっている。

【0045】

本実施形態では、図4に示すように、複数本の供給中コード5aを配列部材11の所定の孔11aに通して供給している間(移動中)に、それと同数の次コード5bの各先端部を各部材11、12により、所定位置に配列させて保持しておく。この時、各次コード5bは、図4に示すように、それぞれ結節しようとする供給中コード5aの上方に所定の間隔をあけて平行に配列する。

【0046】

また、図5に示すように、上方から見て、互いに結節しようとする供給中コード5aと次コード5bの間隔が、自動結節手段7の構造等に応じた所定の間隔になるように配置する。従って、供給中コード5aを通す配列部材11(図4の下側の2個)の孔11aの中心と、それと結節しようとする次コード5bを通す配列部材11(図4の上側の2個)の孔11aの中心の間隔が、上記した繊維コード5間の所定の間隔になるように、各配列部材11を配置する。

【0047】

なお、この次コード5bの配置や保持は、手動で行ってもよいが、第1の実施形態と同様に、図示しない配置手段により自動で行えるようにしてもよい。

【0048】

以上のように次コード5bの先端部を配置して保持した後の手順は、第1の実施形態で説明した自動結節の手順と同様であり、アキュムレータ4を作動させて供給中コード5aの終端部を停止させる等し、その間に自動結節手段7により繊維コード5の端部同士を順番に自動結節する。従って、本実施形態でも、ディッピング装置1を停止させることなく繊維コード5の端部同士を自動で結節することができるため、ディッピング装置1を一旦停止させることで発生していた材料くずを減少させることができ、ディッピングコードの生産性を向上させることができる。

【0049】

(第3の実施形態)

次に、本発明の第3の実施形態について説明する。

本実施形態は、第1の実施形態で説明した、自動結節装置3(図1参照)の自動結節手段7の他の実施形態であり、第1の実施形態の自動結節手段7と相違して、自動結節手段7に繊維コード5の位置を移動・案内させる手段を設けて繊維コード5同士を自動結節できるようにしたものである。

【0050】

図6は、本実施形態の自動結節手段7の概略図であり、図6(a)は側面図を示し、図6(b)は上面図を示す。なお、図6は、一対の繊維コード5を結節している状態を示す。

【0051】

本実施形態の自動結節手段7は、図示のように、本体7aと、本体7aの上面に設けられた結節手段7b、及びコード挿入部7cと、本体7aの繊維コード5に直交する両側面(図6(b)の上下側の面)に回転可能に取り付けられた一対のコード除去部材7dと、繊維コード5と平行な一方の側面(図6の左側の面)の下方から突出するコード案内アーム7e(以下、同アーム7eの突出方向を前方という)とを有する。

【0052】

本体7aは、全体が箱状をなし、内部に自動結節手段7を繊維コード5と直交する方向に移動させる、例えば車輪やモータ等からなる移動手段や、コード除去部材7dを回転させる回転駆動手段等が設けられている。

【0053】

結節手段7bは、本体7a上面の略中心部に設けられ、繊維コード5に沿って中央部に凹溝を有し、そこに一対の繊維コード5を入れて重ね合わせ、それらを結節するようになっている。なお、結節手段7bは、上記したエアスプライサー等の周知の結節手段である。

【0054】

コード挿入部7cは、図6(a)に示すように、上方に向かって突出する断面三角形状の部材からなり、対向する2つの部材が一対となって、その隙間にそれぞれ供給中コード5a又は次コード5bを挿入して、各繊維コード5を本体7a上面の所定位置に配置する。従って、繊維コード5が入りやすいように、コード挿入部7cは、前記一対の部材間の間隔が上方に向かって広くなるように形成されている。また、コード挿入部7cは、図6(b)に示すように、各繊維コード5に沿って、それぞれ2ヶ所に設けられており、それらに各繊維コード5が挿入されると、その位置が固定されるとともに、供給中コード5aと次コード5bがともに結節手段7bの凹溝に入って重なり合うようになっている。

【0055】

コード除去部材7dは、図6(a)に示すように、上辺が下方に向かって滑らかに湾曲する略T字状をなし、直線状に延びる支持杆と、その一端側に固定された湾曲杆から構成され、支持杆の他端側を中心に図の矢印で示す回転方向Rに回転するようになっている。この支持杆は、上端側に湾曲杆が、回転方向Rの前方側が長く、後方側が短くなるように固定され、下端側が、本体7a側面下方の略中央に設けられた回転軸7fに固着されており、本体7aの平行な両側面に対称に設けられている。両側面のコード除去部材7dは、回転軸7fを中心に矢印方向、つまり時計方向Rに連動して回転し、結節した繊維コード5を湾曲杆の外周面に沿って上方及び回転方向Rに移動させ、結節手段7bの凹溝とコード挿入部7cから取り外して除去するようになっている。

【0056】

従って、この湾曲杆は、図6(a)に示すように、回転方向Rの先端7(1)dが回転軸7fの上方に位置したときに、その外周面が本体7aの上面よりも低い位置になり、かつ支持杆との固定部が回転軸7fの上方に位置したときに、その外周面がコード挿入部7c及び結節手段7bよりも高い位置になるように、全体が上方に湾曲した略三日月状に形成されている。

【0057】

コード案内アーム7eは、図6(b)に示すように、本体7aの側面下方のコード挿入部7cよりも内側の2ヶ所から前方(図の左方)に向かって対向して突出し、それらの突出端間には平板状の部材7(1)eが固定されている。その側面形状は、図6(a)に示すように、本体7aから前方(図の左方)に向かって直線状に突出する突出部7(2)eと、その突出端から、本体7a上面に設けられたコード挿入部7cの上方に向かって滑らかに湾曲して延びる湾曲部7(3)eからなっている。

【0058】

繊維コード5は、自動結節手段7が前進すると、このコード案内アーム7eの湾曲部7(3)eの外周面に沿って上方に持ち上げられて本体7aの上方まで移動・案内され、そこから外れて下方に移動したときに、結節手段7bの凹溝と、それぞれ対応するコード挿入部7cに入るようになっている。

【0059】

次に、この自動結節手段7により繊維コード5の端部同士を結節する手順について説明する。以下の手順は、第1の実施形態と同様に、図3に示す制御装置10により実行される。

【0060】

図7は、自動結節手段7により繊維コード5の端部同士を結節している状態を示す側面図であり、図8は、図7を上方向から視た平面図である。本実施形態の自動結節手段7は、図7に示すように、繊維コード5の延在方向と直交する方向に設けられた略矩形の案内台13の上面を、矢印F方向に移動しながら繊維コード5を結節していく。従って、図1、図2に示す固定台6の開口部6aに、本実施形態の自動結節手段7と案内台13を設けて以下の手順を実行する。

【0061】

なお、案内台13は、図8に示すように、コード除去部材7dの回転を妨げないように、それらの間隔よりも狭い幅に形成され、繊維コード5下方の所定位置(コード案内アーム7eの先端を供給中コード5aの下に潜り込ませられる位置であり、かつ結節手段7bとコード挿入部7cが次コード5bよりも上になる位置)に設置される。また、結節以外の手順は、上記した第1の実施形態、又は第2の実施形態で説明した手順と同様であるため、以下の説明では異なる部分のみ詳しく説明する。

【0062】

まず、自動結節手段7を繊維コード5側方の所定位置(コード案内アーム7eが繊維コード5に触れない位置)に待機させる。次に、第1の実施形態、又は第2の実施形態で説明したように、複数本の供給中コード5aの供給中(移動中)に、それと同数の次コード5bの各先端部を、図7に示すように、供給中コード5a上方の所定位置に配列させて保持しておく。この時、図8に示すように、上方から見て、互いに結節しようとする供給中コード5aと次コード5bの間隔が、自動結節手段7のコード挿入部7cの間隔と同じになるように配置する。

【0063】

次に、第1の実施形態で説明したように、供給中コード5aの終端部が所定位置に達したときに、アキュムレータ4を作動させて供給中コード5aの終端部を停止させる。

【0064】

なお、以下の手順は、第1の実施形態の自動結節装置3(図1参照)の場合には、次コード5bの先端を保持して移動台8を下流側の所定位置に移動させた状態(次コード5b先端部の前記保持・移動手段による下方への移動は行わない)で行い、第2の実施形態の自動結節装置3(図4参照)の場合には、次コード5bの先端部を端部保持部材12で固定して保持した状態で行う。従って、次コード5bは、供給中コード5aの上方に所定の間隔をあけて配列された当初の位置のままであり、その先端部が固定・保持されているため、次コード5bには一定の張力がかかっている。また、これと同時に、供給中コード5aも、その後端を固定する等して一定の張力がかかった状態にする。

【0065】

この状態で、自動結節手段7を前進(図7の矢印F方向)させて、供給中コード5aの終端部が停止している間に、手前から順番に繊維コード5同士を結節する。具体的には、自動結節手段7が前進すると、図7に示すように、自動結節手段7前方の各繊維コード5a、5bは、コード案内アーム7eの湾曲部の外周面に沿って上方に持ち上げられる。このとき、繊維コード5には張力がかかっているため、自動結節手段7が前進しても、その前進方向へは移動しにくく、水平方向の位置はほぼそのままで、主に上方のみに持ち上げられる。

【0066】

自動結節手段7が更に前進を続けると、結節しようとする最初の一対の繊維コード5a、5bがコード案内アーム7eの湾曲部から外れて、張力により元の位置に戻ろうとして下方に移動し、図7に示すように、結節手段7bの凹溝とそれぞれ対応するコード挿入部7cに入る。これを、例えば検知手段S(図3参照)が検知すると、自動結節手段7の前進を停止し、結節手段7bを作動させて重ね合わせた繊維コード5の端部同士を結節する。

【0067】

次に、コード除去部材7dを1回転させて、結節が終わった繊維コード(以下、結節済コードという)5cを、コード挿入部7c等から取り外すとともに、自動結節手段7を繊維コード5間の距離分だけ前進させて、次に結節する一対の繊維コード5a、5bをコード案内アーム7eの湾曲部から外し、それらを各コード挿入部7c等に入れる。以下同様に結節、取り外し、前進を繰り返して繊維コード5の端部同士を一対ずつ結節していき、全ての繊維コード5の結節が終了した後に、繊維コード5端部の固定・保持を解除する。なお、結節済コード5cは、張力が掛かっているため、本体7aの上面から後方に外れた後は、図7の右端に示すように、元と略同じ高さまで落下する。

【0068】

その後の手順は、第1の実施形態で説明した手順と同様であり、アキュムレータ4の作動を停止して供給中コード5a端部の停止を解除し、結節された次コード5bを供給してディッピング処理を続行する。

【0069】

以上説明したように、本実施形態でも、ディッピング装置1を停止させることなく繊維コード5の端部同士を自動で結節することができるため、ディッピング装置1を一旦停止させることで発生していた材料くずを減少させることができ、ディッピングコードの生産性を向上させることができる。

【0070】

なお、本実施形態では1台の自動結節手段7により繊維コード5の結節を行うが、2台の案内台13を横に平行に並べ、それらの上面に互いに逆向きな自動結節手段7を設けて繊維コード5を両側から結節する等、繊維コード5の本数や供給中コード5a後端部の停止可能時間等に応じて、複数台の自動結節手段7をディッピング装置1に設けてもよい。また、自動結節手段7の移動手段は、案内台13等の本体7aの内部以外に設けてもよい。

【0071】

(第4の実施形態)

次に、本発明の第4の実施形態について説明する。

本実施形態は、第3の実施形態と同様に、自動結節装置3(図1参照)の自動結節手段7の他の実施形態である。

図9は、本実施形態の自動結節手段7により繊維コード5の端部同士を結節する状態を示す側面図である。

【0072】

本実施形態の自動結節手段7は、図示のように、本体7aと、本体7aの上面に設けられた結節手段7b、及びコード挿入部7cと、それらの上方に設けられたロッド14とを有する。本体7a、結節手段7b、コード挿入部7cは、第3の実施形態で説明した自動結節手段7(図6参照)と同様な形状と機能を有し、本体7aの内部には、自動結節手段7を繊維コード5と直交する方向に移動させる移動手段等が設けられている。

【0073】

ロッド14は、全体が上下逆向きなY字状をなし、下端部分で繊維コード5を挟んで押し下げて、各繊維コード5を対応するコード挿入部7cに挿入するようになっている。従って、図9に示すように、側方から見て、横に並んだロッド14は、互いに結節しようとする供給中コード5aと次コード5bの水平方向の間隔と同じ間隔を開けて、コード挿入部7cの上方に設けられている。また、ロッド14は、繊維コード5の延在方向に沿って2列、同方向のコード挿入部7cの間隔よりも広い間隔を開けて設けられている。

【0074】

各ロッド14は、図示しない駆動手段により連動して同時に上下動するとともに、自動結節手段7の移動に連動して同じ方向に同時に移動し、その水平方向の相対位置が変わらないようになっている。なお、ロッド14を上下動させる駆動手段としては、例えばピストン・シリンダ機構を利用することができ、この場合には、ロッド14の上端をピストンロッドの下端に固定する等し、上下動できるようにする。また、最上方まで移動したときに、ロッド14の下端が次コード5bよりも高くなり(図9(a)参照)、最下方まで移動したときに、繊維コード5がコード挿入部7cに入るように(図9(b)参照)、上下のストロークを調節する。

【0075】

この自動結節手段7により繊維コード5同士を結節する場合には、図9に示すように、自動結節装置3に、自動結節手段7を上面に乗せて、その移動を案内する案内台13を設ける必要がある。この案内台13は、固定台6の開口部6a(図1参照)に、繊維コード5の延在方向と直交する方向に、かつ、自動結節手段7上面の結節手段7bとコード挿入部7cの位置が、繊維コード5よりも下になるように設置する。

【0076】

次に、この自動結節手段7により繊維コード5の端部同士を結節する手順について説明する。以下の手順は、第1の実施形態と同様に、図3に示す制御装置10により実行される。

【0077】

なお、結節以外の手順は、上記した第3の実施形態で説明した手順と同様であるため、本実施形態では、アキュムレータ4を作動させて供給中コード5aの終端部を停止させた後の手順についてのみ説明する。また、本実施形態も、供給中コード5aと次コード5bに一定の張力がかかっている状態で以下の結節作業を行う。

【0078】

まず、図9(a)に示すように、各ロッド14を上昇させた状態で、自動結節手段7を矢印F方向に前進させ、結節しようとする最初の一対の繊維コード5a、5bがコード挿入部7cとロッド14の間に位置したときに、自動結節手段7を停止させる。次に、ロッド14を下降させて、図9(b)に示すように、繊維コード5を結節手段7bの凹溝と、それぞれ対応するコード挿入部7cに挿入し、結節手段7bを作動させて重ね合わせた繊維コード5の端部同士を結節する。

【0079】

次に、図9(a)に示すように、各ロッド14を上昇させる。このとき、繊維コード5には張力がかかっているため、元の位置である上方に移動しようとする力が働いており、ロッド14の上昇とともに、繊維コード5も上昇してコード挿入部7c等から離れる。ロッド14を最上方まで上昇させた後に、自動結節手段7を繊維コード5間の距離分だけ前進させる。以下同様に、ロッド14の下降、結節、ロッド14の上昇、前進を繰り返して行い、繊維コード5の端部同士を一対ずつ結節していく。

【0080】

全ての繊維コード5の結節が終了した後に、繊維コード5端部の固定・保持を解除し、以下、第3の実施形態で説明した手順と同様に、アキュムレータ4の作動を停止して供給中コード5a端部の停止を解除し、結節された次コード5bを供給してディッピング処理を続行する。

【0081】

以上説明したように、本実施形態でも、ディッピング装置1を停止させることなく繊維コード5の端部同士を自動で結節することができるため、ディッピング装置1を一旦停止させることで発生していた材料くずを減少させることができ、ディッピングコードの生産性を向上させることができる。

【0082】

なお、本実施形態でも、第3の実施形態と同様に、繊維コード5の本数や供給中コード5a後端部の停止可能時間等に応じて、複数台の自動結節手段7をディッピング装置1に設けてもよい。また、自動結節手段7の移動手段も、案内台13等の本体7aの内部以外に設けてもよい。

【0083】

(ディッピング試験)

本発明の効果を確認するため、繊維コード5の端部同士を自動結節したディッピング処理(以下、実施例という)と、従来の方法で結節したディッピング処理(以下、比較例という)の比較試験を行った。なお、実施例は、第1の実施形態で説明した装置・方法により、アキュムレータ4を作動させてディッピング装置1を停止させずに繊維コード5の端部同士を自動結節し、比較例は、ディッピング装置1を停止させて手動で1本ずつ結節作業を行った。また、実施例と比較例の試験は、結節作業以外は全て同一条件である。

【0084】

本試験には、ディッピングバスや乾燥炉、高温熱処理炉等を有し、100本同時にディッピング処理してシングルディッピングコードを生産するディッピング装置を使用し、ポリエチレンテレフタレート(PET)コード(太さ1670dtex/2、下撚り上撚りともに撚り数39回/10cm、巻き長さ15000m)を100本取り付けて試験を行った。ディッピング処理速度は、100m/分である。

【0085】

以上の条件で試験を行い、切替時間と材料くず率により試験結果を評価した。ここで、切替時間は、全てのPETコード端部の結節にかかった時間と、ディッピング装置の停止時から、装置を再稼働して各炉を昇温し、張力や温度等のディッピング処理条件が所定の条件になるまでにかかった時間の合計時間であり、時間が短いほど結果は良好である。従って、実施例では、ディッピング装置を停止させることなく結節を行ったため、切替時間は結節にかかった時間のみである。また、材料くず率は、材料くずになった長さ(結節部の長さと、所定の条件でディッピング処理されなかった部分の長さの合計長さ)を、ディッピング処理前のPETコードの長さで除した値(百分率表示)であり、数値が小さいほど材料くずが少ないことを示している。試験結果を表1に示す。

【0086】

【表1】

【0087】

実施例の切替時間は、表1に示すように、比較例の60分に比べて、僅かに30秒と短く、また、実施例の材料くず率は、比較例の6%と比べて、0.3%と大幅に低くなっており、本発明により、繊維コードの切替時間を極めて大幅に短縮することができ、かつ、材料くずの発生量も大幅に削減できることが証明された。

【図面の簡単な説明】

【0088】

【図1】第1の実施形態におけるディッピング装置の要部を概略的に示す側面図である。

【図2】第1の実施形態におけるディッピング装置の自動結節装置を図1のA方向から見た平面図である。

【図3】第1の実施形態におけるディッピング装置が備える制御装置のブロック図である。

【図4】第2の実施形態の次コードの先端部付近の拡大斜視図である。

【図5】図4を上方から見た平面図である。

【図6】第3の実施形態の自動結節手段の概略図であり、(a)は側面図、(b)は上面図である。

【図7】第3の実施形態の自動結節手段により繊維コードの端部同士を結節している状態を示す側面図である。

【図8】図7を上方向から視た平面図である。

【図9】第4の実施形態の自動結節手段により繊維コードの端部同士を結節する状態を示す側面図である。

【図10】従来のディッピング装置を概略的に示す側面図である。

【符号の説明】

【0089】

1・・・ディッピング装置、2・・・ディッピングバス、3・・・自動結節装置、4・・・アキュムレータ、4a・・・固定プーリ、4b・・・可動プーリ、5・・・繊維コード、5a・・・供給中コード、5b・・・次コード、5c・・・結節済コード、6・・・固定台、6a・・・開口部、7・・・自動結節手段、7a・・・本体、7b・・・結節手段、7c・・・コード挿入部、7d・・・コード除去部材、7e・・・コード案内アーム、7f・・・回転軸、8・・・移動台、9・・・プーリ、10・・・制御装置、11・・・配列部材、11a・・・孔、12・・・端部保持部材、13・・・案内台、14・・・ロッド。

【技術分野】

【0001】

本発明は、繊維コードの端部同士を結節する繊維コードの結節方法及び繊維コードの結節装置に関し、特に、ディッピング装置等の加工又は処理装置へ向かって移動中の繊維コードの終端部と次の繊維コードの先端部を加工又は処理装置を停止せずに自動で結節するようにした繊維コードの結節方法及び結節装置に関する。

【背景技術】

【0002】

従来、各種繊維からなる繊維コードは、工業製品又はその原材料として幅広い分野で使用されており、例えば、ポリエステルやナイロンなどの合成樹脂繊維等からなるゴム補強用繊維コードは、空気入りタイヤやコンベアベルト、ホース、空気バネ等のゴム工業製品の補強材料として多く使用されている。このゴム補強用繊維コードは、一般に、合成樹脂等の原糸に撚糸機で撚りを加えて作製され、その後、繊維材料とゴム間の接着のため等に必要な処理(ディッピング処理)が施されてディッピングコードとなり、そのまわりにゴムがコーティングされてゴム製品または中間部材が製造される。

【0003】

このディッピング処理工程では、主に、ゴムとの接着力を高めるために繊維コードを接着剤液に浸漬して接着剤をしみ込ませる含浸処理と、その乾燥のための乾燥熱処理が行われる。また、合成樹脂繊維コードの場合には、これらの処理と同時に、延びにくく熱安定性等に優れた最適なコードに改質するために、高温、高張力の下で延伸処理等を行うコード物性調整処理が行われる。従来、このディッピング処理には、以上の一連の処理を1つの装置で連続して行うことができるディッピング装置が用いられている(特許文献1参照)。

【0004】

図10は、この従来のディッピング装置を概略的に示す側面図である。このディッピング装置50は、繊維コード51の供給装置52と、繊維コード51に接着剤液の含浸処理を行うディッピングバス53と、接着剤の乾燥処理を行う乾燥炉54と、各種熱処理を行う2つの熱処理炉55と、繊維コード51に張力を与える複数のテンションロール56と、ディッピングコード51の巻き取り装置57とを有し、供給装置52から供給された繊維コード51は、ディッピング処理(含浸処理、乾燥処理、コード物性調整処理)されて巻き取り装置57に巻き取られるようになっている。

【0005】

ここで、繊維コード51は、一般に、所定長さ毎にボビン等のロールに巻かれた状態で供給装置52に取り付けられるため、そのロールの繊維コード51の巻き出しが終わったときは、供給装置52のロールを新たなロールに交換し、新たなロールに巻かれた繊維コード51の先端部を先のロールの繊維コードの終端部に結節してディッピング装置50へ供給する必要がある。

【0006】

しかし、このような従来のディッピング装置50では、端部同士の結節は手動で行うため結節作業に時間がかかり、ディッピングコードの生産性が低下するという問題がある。また、結節作業はディッピング装置50を一旦停止して行うため、乾燥炉54や熱処理炉55等の温度も一旦低下してしまい、結節作業の終了後にディッピング装置50を再稼働して処理を再開しても、それらが所定の温度に上昇するまでに時間がかかる。従って、その間に処理した繊維コード51は、所定の物性を発揮しない恐れがあり、廃棄しなければならないため、結節作業の度に多量の材料くずが発生するという問題もある。

【0007】

更に、このような従来のディッピング装置50で、生産性の向上等を目的として多数本の繊維コード51を並列させて同時にディッピング処理する場合には、その本数に応じて結節作業の時間やディッピング装置50の停止時間が長くなる。従って、熱処理炉55等の温度低下も大きくなって所定温度まで昇温する時間が長くなり、上記した生産性の低下や材料くずが多量発生する問題も更に大きくなる。

【0008】

このような問題を解消する方法の1つとして、ロールに巻き付ける繊維コード51の長さを長くする方法が考えられる。この方法によれば、結節作業の回数を減らしてディッピングコードの生産性の低下や材料くずの発生量を抑制できるため、上記した問題を軽減することができる。しかし、ロール毎に結節作業が必要であるため、上記問題を完全には解消できず、更に、繊維コード51が長くなる分だけロールも重くなるため、ロールの運搬や供給装置52への取り付け等の作業性が悪化して生産性が低下する等、新たな問題が生じる。

【0009】

また、上記問題を解消する他の方法として、自動結節装置を使用して繊維コード51の端部同士の結節作業を自動で行うことが考えられる。しかし、その場合でも、結節作業の時間を短縮してディッピングコードの生産性を向上させることはできるが、結節作業中はディッピング装置50を停止する必要があるため、熱処理炉55等が所定温度まで昇温するまでに処理した繊維コード51は廃棄せざるを得ず、材料くずが発生するという問題を解消することはできない。

【0010】

【特許文献1】特開平10−140123号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、前記従来の問題に鑑みなされたものであって、その目的は、ディッピング装置等の加工又は処理装置へ向かって移動中の繊維コードの切替時間を短縮するとともに、材料くず等の発生を抑制し、加工又は処理コードの生産性を向上させることである。

【課題を解決するための手段】

【0012】

請求項1の発明は、加工又は処理装置へ向かって移動中の繊維コードの終端部に、次の繊維コードの先端部を結節する繊維コードの結節方法であって、前記移動中の繊維コードの終端部が所定位置に達したことを検知する工程と、前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路を短縮して前記終端部を停止する工程と、前記移動中の繊維コードの終端部及び/又は前記次の繊維コードの先端部を結節位置に移動する工程と、前記移動中の繊維コードが前記経路の短縮距離に相当する距離移動する間に、前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を重ね合わせて自動結節する工程と、を有することを特徴とする。

請求項2の発明は、請求項1に記載された繊維コードの結節方法において、前記次の繊維コードの先端部を予め前記結節位置近傍に配置する工程と、前記次の繊維コードの先端部を前記配置された位置から前記結節位置に移動する工程と、を有することを特徴とする。

請求項3の発明は、加工又は処理装置へ向かって移動中の繊維コードの終端部に、次の繊維コードの先端部を結節する繊維コードの結節装置であって、前記移動中の繊維コードの終端部が所定位置に達したことを検知する検知手段と、前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路を短縮して前記終端部を停止する手段と、前記移動中の繊維コードの終端部及び/又は前記次の繊維コードの先端部を結節位置に移動する手段と、前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を重ね合わせて自動結節する手段と、を有することを特徴とする。

請求項4の発明は、請求項3に記載された繊維コードの結節装置において、前記移動経路を短縮して前記終端部を停止する手段は、前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路中に設けられた繊維コードを移送するプーリを変位させて経路長を変更するアキュムレータであることを特徴とする。

請求項5の発明は、請求項4に記載された繊維コードの結節装置において、前記アキュムレータは、固定プーリ及び可動プーリ並びに該可動プーリを変位駆動する駆動手段を備えたことを特徴とする。

請求項6の発明は、請求項3ないし5のいずれかに記載された繊維コードの結節装置において、前記移動中の繊維コードの上方に設けられ、該繊維コードに沿って移動可能な移動台と、該移動台の上面に、前記次の繊維コードの先端部を前記移動中の繊維コードと平行に配置する手段と、前記移動台の上面に配置された次の繊維コードの先端部を保持して下方に移動させ、前記移動中の繊維コードの終端部に重ね合わせる保持・移動手段と、を有することを特徴とする。

請求項7の発明は、請求項3ないし6のいずれかに記載された繊維コードの結節装置において、前記加工又は処理装置は、複数本の繊維コードを同時にディッピング処理するディッピング装置であることを特徴とする。

請求項8の発明は、請求項3ないし7のいずれかに記載された繊維コードの結節装置において、前記自動結節する手段は、前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を1本または複数本ずつ自動結節するエアスプライサーであることを特徴とする。

【発明の効果】

【0013】

本発明によれば、ディッピング装置等の加工又は処理装置へ向かって移動中の繊維コードの終端部と次の繊維コードの先端部を、装置を停止させることなく自動で結節することができる。従って、材料くず等の発生を抑制することができ、加工又は処理コードの生産性を向上させることができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の繊維コードの結節方法及び結節装置の一実施形態を図面を参照して説明する。

なお、以下の各実施形態では、繊維コードのディッピング処理を行うディッピング装置を例に採り説明するが、本発明は、布織装置等の繊維コードの加工又は処理を行う他の種類の装置にも適用することができる。

【0015】

また、各実施形態では、複数本の合成樹脂繊維等からなるゴム補強用繊維コード(以下、繊維コードという)を並列させて供給し、それらを同時にディッピング処理してシングルのディッピングコードを生産するディッピング装置を例に採り説明する。従って、以下の繊維コードを巻いておくボビンや繊維コードの供給装置、ディッピングコードの巻き取り装置等は、その本数に応じた数がディッピング装置に設けられている。

【0016】

(第1の実施形態)

まず、本発明の第1の実施形態における繊維コードのディッピング装置について説明する。

本実施形態におけるディッピング装置は、図10に示す従来のディッピング装置50と同様に、繊維コードを供給する供給装置や、繊維コードに接着剤液の含浸処理を行う接着剤液を収納したディッピングバス、接着剤の乾燥処理を行う乾燥炉、各種熱処理を行う熱処理炉、繊維コードに張力を与える複数のテンションロール、ディッピングコードの巻き取り装置等、通常のディッピング装置と同様の構成を有し、供給装置から供給される複数本の繊維コードを同時にディッピング処理(含浸処理、乾燥処理、コード物性調整処理等)し、それぞれのディッピングコードを巻き取り装置で巻き取るようになっている。

【0017】

しかし、このディッピング装置は、前記従来のディッピング装置50と相違して、装置に向かって移動中の繊維コード(以下、供給中コードという)の終端部と供給中コードの供給が終了した後に供給する繊維コード(以下、次コードという)の先端部の結節作業を自動で、かつディッピング装置を停止することなく行えるようになっている。従って、このディッピング装置は、供給中コードを供給する供給装置の他に、次コードを供給する供給装置も有している。

【0018】

図1は、本実施形態におけるディッピング装置の要部を概略的に示す側面図であり、繊維コードの端部同士の結節作業に関係する部分を拡大して示す。また、図2は、このディッピング装置の自動結節装置を図1のA方向から見た平面図である。

【0019】

このディッピング装置1は、図1に示すように、繊維コードの供給装置(図示せず)と接着剤液の含浸処理を行うディッピングバス2との間に、順に自動結節装置3とアキュムレータ4とを有し、アキュムレータ4を作動させて供給中コード5aの終端部を停止させ、その終端部と次コード5bの先端部を自動結節装置3により結節するようになっている。なお、以下の説明で繊維コード5という場合には、供給中コード5aと次コード5bを含む。

【0020】

アキュムレータ4は、供給中コード5aの終端部を停止さる手段であり、供給中コード5aを移送する複数(本実施形態では4個)の固定プーリ4aと、その下方に位置し、固定プーリ4aに対して接近・離間可能な複数(本実施形態では4個)の可動プーリ4bとを備えている。供給中コード5aは、これらプーリ4a、4b間を交互に掛け渡されて上下方向にジグザグ状に移動するようになっており、例えば図示しない駆動手段により可動プーリ4bを変位駆動して固定プーリ4aに接近させることで、前記プーリ4a、4b間に交互に掛け渡された供給中コード5aの経路を短縮し、その間に供給中コード5aの自動結節装置3側(以下、その方向を下流側という)を停止させた状態で、ディッピングバス2側(以下、その方向を上流側という)に供給中コード5aを繰り出すことができる。

【0021】

なお、可動プーリ4bは、例えば供給中コード5aが懸架された動滑車とし、図示しない駆動手段により上下動させて、供給中コード5aの下流側の速度を制御できるようにしてもよい。また、駆動手段により作動させる場合には、固定プーリ4aと可動プーリ4bを本実施形態とは逆に、即ち上方のプーリを可動プーリ4bにし、下方のプーリを固定プーリ4aにしてもよく、或いはアキュムレータ4のプーリを全て可動プーリ4bにしてもよく、各プーリ4a、4bを横方向に配置して供給中コード5aを横方向にジグザグ状に移動するようにしてもよい。更に、各プーリ4a、4bの数や上下方向の離間距離を変更可能にして、繊維コード5の供給速度や本数等に応じて供給中コード5aの下流側の停止時間を調整できるようにしてもよい。

【0022】

自動結節装置3は、供給中コード5aの下方に設けられた開口部6aを有する固定台6と、開口部6aに設けられた各繊維コード5の端部同士を自動で結節する自動結節手段7と、結節するまで次コード5bの先端部を上面に乗せておく移動台8と、繊維コード5が掛け渡された複数のプーリ9と、次コード5bを移動台8上面に引き揃えて並列に配置させる配置手段(図示せず)と、次コード5bの先端を保持して下方向に移動させる保持・移動手段(図示せず)とを有する。

【0023】

固定台6の上板は、図1、図2に示すように、上面が並列した供給中コード5aと平行な平面に形成され、供給中コード5aとの間に一定の距離を隔てて接触しないように設けられている。また、その上板には、供給中コード5aの延在方向と直角な方向の開口部6aが形成されている。

【0024】

自動結節手段7は、供給中コード5aの延在方向と直角な方向に敷設された図示しないレール上を移動する等して、図2に示すように、固定台6の開口部6aに沿って移動可能に設けられている。この自動結節手段7は、上面にエアスプライサー等の周知の結節手段を有し、開口部6aを移動しながら各繊維コード5の端部同士を1本または数本ずつ自動で結節していくようになっている。なお、エアスプライサーは、供給中コード5aの終端部と次コード5bの先端部を1つの孔等に通し、その孔等の側面に設けられたノズル等から圧力気体を吹きつけ、その力で繊維コード5の端部の撚りを一旦ほぐし、各繊維コード5の糸をからませて端部同士を結節する装置である。

【0025】

移動台8は、略矩形の平板状をなし、供給中コード5aと次コード5b先端部の間に、供給中コード5aと平行かつ接触しないように設けられている。この移動台8は、例えば下面に複数の車輪を取り付ける等して、供給中コード5aの延在方向と平行に移動可能となっており、図1に示すように、固定台6の開口部6aを覆う定位置から、繊維コード5同士を結節する際には、供給中コード5aの下流側へ向かって前記開口部6aを開放する所定位置まで、図示しない駆動手段により移動するようになっている。

【0026】

また、移動台8の上面には、例えば摩擦力の大きなゴムシート等の滑り止め部材を設ける等して、上面に配置された次コード5bの先端部が動かないようになっており、図示しない配置手段により供給中コード5aに平行かつ各々並列に配置された次コード5bの先端部の位置を維持できるようになっている。

【0027】

この次コード5bの配置手段は、次コード5bの先端を掴む手段と、その状態で次コード5bの先端を供給中コード5aと平行に上流側へ引き出して揃える手段とを有し、各次コード5bの先端を1本ずつ掴んで上流側へ引き出して並列に配置させるようにしてもよく、複数本ずつ又は全ての次コード5bの先端を同時に掴んで上流側に引き出して並列に配置するようにしてもよい。

【0028】

図示しない次コード5b先端の保持・移動手段は、移動台8上面の各次コード5bの先端を掴んで保持する手段と、移動台8が下流側の前記所定位置に移動した後に、次コード5bの先端を下方向に移動させて供給中コード5aのそれぞれと重ね合わせる移動手段とを有している。

【0029】

なお、この保持・移動手段も、上記した配置手段と同様に、各次コード5bの先端を1本ずつ掴んで保持・移動させるようにしてもよく、複数本ずつ又は全ての次コード5bの先端を同時に掴んで保持・移動させるようにしてもよい。また、移動台8が下流側へ移動する際に、次コード5bが摩擦力で引っ張られて切断したり、或いはその位置がずれるのを防止する等のため、次コード5b先端を掴んだ後、上方に移動して次コード5bの先端部を移動台8の上面から離すようにしてもよい。更に、前記配置手段を下方向へ移動可能にして、保持・移動手段の機能を持たせてもよい。

【0030】

また、本実施形態におけるディッピング装置1は、アキュムレータ4や自動結節手段7、移動台8等を制御する制御装置10を有する。図3は、この制御装置10のブロック図である。制御装置10は、各種のデータ処理等を行う中央演算処理装置(CPU)等の制御部や、アプリケーションやデータ等を記録するRAM、ROM等の記憶部、外部装置との接続のためのインターフェイス等を有し、図示のように、各種のセンサー等からなる検出手段Sと、アキュムレータ4や自動結節手段7、移動台8等が接続されている。

【0031】

制御装置10は、検知手段Sにより繊維コード5の位置等を検知し、その結果に基づいてアキュムレータ4や移動台8の駆動手段を作動させる等、各種の制御を行う。例えば、供給中コード5aの終端部が所定位置に達したことを検知したときに、移動台8の駆動手段を作動させて移動台8を移動させたり、或いは前記配置手段や保持・移動手段を稼動して次コード5b先端部を移動等させる。また、アキュムレータ4の駆動手段を制御して可動プーリ4bを変位駆動し、供給中コード5aの経路の短縮距離をその移動距離と同じ、若しくはそれ以上にして終端部を停止させる。その他、繊維コード5の供給、巻き取り速度の制御等を行うようにしてもよい。

【0032】

次に、以上の構成を有するディッピング装置1を用いて繊維コード5の端部同士を結節する手順について、図1、図2を参照して説明する。以下の手順は、各種の検知手段Sが接続された制御装置10により実行される。

【0033】

まず、図1に示すように、複数本(図では14本)の供給中コード5aの供給中(移動中)に、それと同数の次コード5bの各先端部を前記配置手段(図示せず)により、移動台8の上面に各供給中コード5aと平行に引き揃えて並列に配置しておく。なお、この手順は、以下の手順を開始する前の適当な時期に行っておけばよい。

【0034】

その状態で供給中コード5aの供給を続行し、供給中コード5aが終わり近くになったときに、例えば検知手段Sがこれを検知すると、前記保持・移動手段(図示せず)が次コード5bの各先端部を掴んで保持する。次に、供給中コード5aの終端部が固定台6の開口部6a近くの所定位置に達したときに、検知手段Sがこれを検知するとアキュムレータ4を作動し、供給中コード5aの移動速度に合わせて可動プーリ4bを上昇させて供給中コード5aの経路を短縮し、その終端部を停止させる。

【0035】

次に、移動台8を図示しない駆動手段により下流側の前記所定位置へ移動させ、保持・移動手段(図示せず)により次コード5bの先端部を下方向に移動させて、図2に示すように、各供給中コード5aの終端部と重ね合わせる。その状態で、自動結節手段7を図2の矢印で示す方向に移動させ、順番に繊維コード5の重ね合わせた端部同士を1本または数本ずつ結節していく。

【0036】

全ての繊維コード5端部の結節が終了した後、アキュムレータ4の可動プーリ4bの上昇を停止させることで供給中コード5aの終端部の停止を解除し、結節された次コード5bを供給してディッピング処理を続行する。また、アキュムレータ4の可動プーリ4bの位置は、繊維コード5の供給速度やディッピングコードの巻き取り速度等を調節して作動前の元の位置に戻す。

【0037】

なお、次の結節時も繊維コード5を自動結節する場合には、次コード5bをプーリ9から外して固定台6の上面近くの供給中コード5aの位置に移動させ、移動台8を上流側へ移動させて開口部6aを覆う定位置に戻した後、以上の手順を繰り返して自動結節を行う。

【0038】

以上説明したように、本実施形態では、アキュムレータ4を作動させて可動プーリ4bを移動させることにより、短縮された経路に相当する供給中コード5aの繰り出しを行って、その間、供給中コード5aの終端部を停止させることができる。そのため、ディッピング装置1を停止させることなく供給中コード5aの終端部を停止させて、その間に、次コード5bの先端部と自動で結節することができる。従って、ディッピング装置1を一旦停止させることで発生していた材料くずを減少させることができ、ディッピングコードの生産性を向上させることができる。

【0039】

なお、本発明は、例えば繊維コードを1本ずつディッピング処理する場合や、多数本の繊維コードを並列させたディッピングコードシートを製造する場合など、繊維コードをディッピング処理する他のディッピング装置にも適用することができる。また、繊維コード5の端部同士の結節は、アキュムレータ4を作動させて供給中コード5aの終端部を停止させている間に行う必要があるが、その停止時間によっては、自動結節手段7を複数台設けて結節時間を短縮するようにしてもよい。更に、供給中コード5aの終端部を移動できるようにし、その終端部を上方に移動させて次コード5bに重ね合わせて結節してもよく、両繊維コード5a、5bをともに移動できるようにしてもよい。

【0040】

(第2の実施形態)

次に、本発明の第2の実施形態について説明する。

本実施形態は、第1の実施形態で説明した、図1の自動結節装置3の、端部同士を結節するまで各繊維コード5を所定位置に配列等させておく手段の他の実施形態であり、第1の実施形態と相違して、繊維コード5間に移動台8等を設けずに次コード5bの先端部を所定位置に配置・保持等する。

【0041】

図4は、次コード5bの先端部付近を拡大して示す斜視図であり、図5は、図4を上方から見た平面図であり、これらは自動結節手段7の上方部付近(図1参照)に配置される。なお、本実施形態のディッピング装置1は、図4、図5に示した部分以外は、第1の実施形態で説明したディッピング装置1と同様に構成されているため、図示と説明は省略する。また、図4、図5において、供給中コード5aは破線で、次コード5bは実線でそれぞれ示す。

【0042】

本実施形態の自動結節装置3は、図4に示すように、各繊維コード5を所定位置に配列させて、その位置が変動しないようにする複数個(図では4個)の配列部材11と、次コード5bの先端を保持する端部保持部材12とを有し、これらの部材11、12により繊維コード5の供給経路や位置が定められ、各繊維コード5が互いに絡み合わないようになっている。

【0043】

配列部材11は、横長な略矩形の平板状をなし、長手方向(横方向)の中心線に沿って一定の間隔で、繊維コード5よりも大径な円形の孔11aが複数個(図4では10個)形成されている。この配列部材11は、長手方向が繊維コード5の流れ方向と直角に、各コード5a、5bの経路の途中に各2ヶ所ずつ、上下に並列して設けられている。各コード5a、5bは、それぞれ1本ずつ対応する所定の孔11aを通して次工程へ供給等されるため、それらは互いに平行、かつ各々並列に配置され、その位置が所定位置を維持するようになっている。従って、各孔11aは、繊維コード5が円滑に通るように小さすぎず、かつ、繊維コード5の位置が大きく変動しないように大きすぎないような、適当な大きさに形成する。

【0044】

端部保持部材12は、2枚の横長な略矩形の平板等からなり、それらが上下に対向して平行に設けられ、その間隔が変更できるようにネジ等により連結されている。また、端部保持部材12は、長手方向が次コード5bの延在方向と直角に、かつ平板間の隙間が水平方向を向くように、次コード5bの先端を固定する位置に設けられ、その隙間で次コード5bの先端を挟んで固定する等して保持するようになっている。

【0045】

本実施形態では、図4に示すように、複数本の供給中コード5aを配列部材11の所定の孔11aに通して供給している間(移動中)に、それと同数の次コード5bの各先端部を各部材11、12により、所定位置に配列させて保持しておく。この時、各次コード5bは、図4に示すように、それぞれ結節しようとする供給中コード5aの上方に所定の間隔をあけて平行に配列する。

【0046】

また、図5に示すように、上方から見て、互いに結節しようとする供給中コード5aと次コード5bの間隔が、自動結節手段7の構造等に応じた所定の間隔になるように配置する。従って、供給中コード5aを通す配列部材11(図4の下側の2個)の孔11aの中心と、それと結節しようとする次コード5bを通す配列部材11(図4の上側の2個)の孔11aの中心の間隔が、上記した繊維コード5間の所定の間隔になるように、各配列部材11を配置する。

【0047】

なお、この次コード5bの配置や保持は、手動で行ってもよいが、第1の実施形態と同様に、図示しない配置手段により自動で行えるようにしてもよい。

【0048】

以上のように次コード5bの先端部を配置して保持した後の手順は、第1の実施形態で説明した自動結節の手順と同様であり、アキュムレータ4を作動させて供給中コード5aの終端部を停止させる等し、その間に自動結節手段7により繊維コード5の端部同士を順番に自動結節する。従って、本実施形態でも、ディッピング装置1を停止させることなく繊維コード5の端部同士を自動で結節することができるため、ディッピング装置1を一旦停止させることで発生していた材料くずを減少させることができ、ディッピングコードの生産性を向上させることができる。

【0049】

(第3の実施形態)

次に、本発明の第3の実施形態について説明する。

本実施形態は、第1の実施形態で説明した、自動結節装置3(図1参照)の自動結節手段7の他の実施形態であり、第1の実施形態の自動結節手段7と相違して、自動結節手段7に繊維コード5の位置を移動・案内させる手段を設けて繊維コード5同士を自動結節できるようにしたものである。

【0050】

図6は、本実施形態の自動結節手段7の概略図であり、図6(a)は側面図を示し、図6(b)は上面図を示す。なお、図6は、一対の繊維コード5を結節している状態を示す。

【0051】

本実施形態の自動結節手段7は、図示のように、本体7aと、本体7aの上面に設けられた結節手段7b、及びコード挿入部7cと、本体7aの繊維コード5に直交する両側面(図6(b)の上下側の面)に回転可能に取り付けられた一対のコード除去部材7dと、繊維コード5と平行な一方の側面(図6の左側の面)の下方から突出するコード案内アーム7e(以下、同アーム7eの突出方向を前方という)とを有する。

【0052】

本体7aは、全体が箱状をなし、内部に自動結節手段7を繊維コード5と直交する方向に移動させる、例えば車輪やモータ等からなる移動手段や、コード除去部材7dを回転させる回転駆動手段等が設けられている。

【0053】

結節手段7bは、本体7a上面の略中心部に設けられ、繊維コード5に沿って中央部に凹溝を有し、そこに一対の繊維コード5を入れて重ね合わせ、それらを結節するようになっている。なお、結節手段7bは、上記したエアスプライサー等の周知の結節手段である。

【0054】

コード挿入部7cは、図6(a)に示すように、上方に向かって突出する断面三角形状の部材からなり、対向する2つの部材が一対となって、その隙間にそれぞれ供給中コード5a又は次コード5bを挿入して、各繊維コード5を本体7a上面の所定位置に配置する。従って、繊維コード5が入りやすいように、コード挿入部7cは、前記一対の部材間の間隔が上方に向かって広くなるように形成されている。また、コード挿入部7cは、図6(b)に示すように、各繊維コード5に沿って、それぞれ2ヶ所に設けられており、それらに各繊維コード5が挿入されると、その位置が固定されるとともに、供給中コード5aと次コード5bがともに結節手段7bの凹溝に入って重なり合うようになっている。

【0055】

コード除去部材7dは、図6(a)に示すように、上辺が下方に向かって滑らかに湾曲する略T字状をなし、直線状に延びる支持杆と、その一端側に固定された湾曲杆から構成され、支持杆の他端側を中心に図の矢印で示す回転方向Rに回転するようになっている。この支持杆は、上端側に湾曲杆が、回転方向Rの前方側が長く、後方側が短くなるように固定され、下端側が、本体7a側面下方の略中央に設けられた回転軸7fに固着されており、本体7aの平行な両側面に対称に設けられている。両側面のコード除去部材7dは、回転軸7fを中心に矢印方向、つまり時計方向Rに連動して回転し、結節した繊維コード5を湾曲杆の外周面に沿って上方及び回転方向Rに移動させ、結節手段7bの凹溝とコード挿入部7cから取り外して除去するようになっている。

【0056】

従って、この湾曲杆は、図6(a)に示すように、回転方向Rの先端7(1)dが回転軸7fの上方に位置したときに、その外周面が本体7aの上面よりも低い位置になり、かつ支持杆との固定部が回転軸7fの上方に位置したときに、その外周面がコード挿入部7c及び結節手段7bよりも高い位置になるように、全体が上方に湾曲した略三日月状に形成されている。

【0057】

コード案内アーム7eは、図6(b)に示すように、本体7aの側面下方のコード挿入部7cよりも内側の2ヶ所から前方(図の左方)に向かって対向して突出し、それらの突出端間には平板状の部材7(1)eが固定されている。その側面形状は、図6(a)に示すように、本体7aから前方(図の左方)に向かって直線状に突出する突出部7(2)eと、その突出端から、本体7a上面に設けられたコード挿入部7cの上方に向かって滑らかに湾曲して延びる湾曲部7(3)eからなっている。

【0058】

繊維コード5は、自動結節手段7が前進すると、このコード案内アーム7eの湾曲部7(3)eの外周面に沿って上方に持ち上げられて本体7aの上方まで移動・案内され、そこから外れて下方に移動したときに、結節手段7bの凹溝と、それぞれ対応するコード挿入部7cに入るようになっている。

【0059】

次に、この自動結節手段7により繊維コード5の端部同士を結節する手順について説明する。以下の手順は、第1の実施形態と同様に、図3に示す制御装置10により実行される。

【0060】

図7は、自動結節手段7により繊維コード5の端部同士を結節している状態を示す側面図であり、図8は、図7を上方向から視た平面図である。本実施形態の自動結節手段7は、図7に示すように、繊維コード5の延在方向と直交する方向に設けられた略矩形の案内台13の上面を、矢印F方向に移動しながら繊維コード5を結節していく。従って、図1、図2に示す固定台6の開口部6aに、本実施形態の自動結節手段7と案内台13を設けて以下の手順を実行する。

【0061】

なお、案内台13は、図8に示すように、コード除去部材7dの回転を妨げないように、それらの間隔よりも狭い幅に形成され、繊維コード5下方の所定位置(コード案内アーム7eの先端を供給中コード5aの下に潜り込ませられる位置であり、かつ結節手段7bとコード挿入部7cが次コード5bよりも上になる位置)に設置される。また、結節以外の手順は、上記した第1の実施形態、又は第2の実施形態で説明した手順と同様であるため、以下の説明では異なる部分のみ詳しく説明する。

【0062】

まず、自動結節手段7を繊維コード5側方の所定位置(コード案内アーム7eが繊維コード5に触れない位置)に待機させる。次に、第1の実施形態、又は第2の実施形態で説明したように、複数本の供給中コード5aの供給中(移動中)に、それと同数の次コード5bの各先端部を、図7に示すように、供給中コード5a上方の所定位置に配列させて保持しておく。この時、図8に示すように、上方から見て、互いに結節しようとする供給中コード5aと次コード5bの間隔が、自動結節手段7のコード挿入部7cの間隔と同じになるように配置する。

【0063】

次に、第1の実施形態で説明したように、供給中コード5aの終端部が所定位置に達したときに、アキュムレータ4を作動させて供給中コード5aの終端部を停止させる。

【0064】

なお、以下の手順は、第1の実施形態の自動結節装置3(図1参照)の場合には、次コード5bの先端を保持して移動台8を下流側の所定位置に移動させた状態(次コード5b先端部の前記保持・移動手段による下方への移動は行わない)で行い、第2の実施形態の自動結節装置3(図4参照)の場合には、次コード5bの先端部を端部保持部材12で固定して保持した状態で行う。従って、次コード5bは、供給中コード5aの上方に所定の間隔をあけて配列された当初の位置のままであり、その先端部が固定・保持されているため、次コード5bには一定の張力がかかっている。また、これと同時に、供給中コード5aも、その後端を固定する等して一定の張力がかかった状態にする。

【0065】

この状態で、自動結節手段7を前進(図7の矢印F方向)させて、供給中コード5aの終端部が停止している間に、手前から順番に繊維コード5同士を結節する。具体的には、自動結節手段7が前進すると、図7に示すように、自動結節手段7前方の各繊維コード5a、5bは、コード案内アーム7eの湾曲部の外周面に沿って上方に持ち上げられる。このとき、繊維コード5には張力がかかっているため、自動結節手段7が前進しても、その前進方向へは移動しにくく、水平方向の位置はほぼそのままで、主に上方のみに持ち上げられる。

【0066】

自動結節手段7が更に前進を続けると、結節しようとする最初の一対の繊維コード5a、5bがコード案内アーム7eの湾曲部から外れて、張力により元の位置に戻ろうとして下方に移動し、図7に示すように、結節手段7bの凹溝とそれぞれ対応するコード挿入部7cに入る。これを、例えば検知手段S(図3参照)が検知すると、自動結節手段7の前進を停止し、結節手段7bを作動させて重ね合わせた繊維コード5の端部同士を結節する。

【0067】

次に、コード除去部材7dを1回転させて、結節が終わった繊維コード(以下、結節済コードという)5cを、コード挿入部7c等から取り外すとともに、自動結節手段7を繊維コード5間の距離分だけ前進させて、次に結節する一対の繊維コード5a、5bをコード案内アーム7eの湾曲部から外し、それらを各コード挿入部7c等に入れる。以下同様に結節、取り外し、前進を繰り返して繊維コード5の端部同士を一対ずつ結節していき、全ての繊維コード5の結節が終了した後に、繊維コード5端部の固定・保持を解除する。なお、結節済コード5cは、張力が掛かっているため、本体7aの上面から後方に外れた後は、図7の右端に示すように、元と略同じ高さまで落下する。

【0068】

その後の手順は、第1の実施形態で説明した手順と同様であり、アキュムレータ4の作動を停止して供給中コード5a端部の停止を解除し、結節された次コード5bを供給してディッピング処理を続行する。

【0069】

以上説明したように、本実施形態でも、ディッピング装置1を停止させることなく繊維コード5の端部同士を自動で結節することができるため、ディッピング装置1を一旦停止させることで発生していた材料くずを減少させることができ、ディッピングコードの生産性を向上させることができる。

【0070】

なお、本実施形態では1台の自動結節手段7により繊維コード5の結節を行うが、2台の案内台13を横に平行に並べ、それらの上面に互いに逆向きな自動結節手段7を設けて繊維コード5を両側から結節する等、繊維コード5の本数や供給中コード5a後端部の停止可能時間等に応じて、複数台の自動結節手段7をディッピング装置1に設けてもよい。また、自動結節手段7の移動手段は、案内台13等の本体7aの内部以外に設けてもよい。

【0071】

(第4の実施形態)

次に、本発明の第4の実施形態について説明する。

本実施形態は、第3の実施形態と同様に、自動結節装置3(図1参照)の自動結節手段7の他の実施形態である。

図9は、本実施形態の自動結節手段7により繊維コード5の端部同士を結節する状態を示す側面図である。

【0072】

本実施形態の自動結節手段7は、図示のように、本体7aと、本体7aの上面に設けられた結節手段7b、及びコード挿入部7cと、それらの上方に設けられたロッド14とを有する。本体7a、結節手段7b、コード挿入部7cは、第3の実施形態で説明した自動結節手段7(図6参照)と同様な形状と機能を有し、本体7aの内部には、自動結節手段7を繊維コード5と直交する方向に移動させる移動手段等が設けられている。

【0073】

ロッド14は、全体が上下逆向きなY字状をなし、下端部分で繊維コード5を挟んで押し下げて、各繊維コード5を対応するコード挿入部7cに挿入するようになっている。従って、図9に示すように、側方から見て、横に並んだロッド14は、互いに結節しようとする供給中コード5aと次コード5bの水平方向の間隔と同じ間隔を開けて、コード挿入部7cの上方に設けられている。また、ロッド14は、繊維コード5の延在方向に沿って2列、同方向のコード挿入部7cの間隔よりも広い間隔を開けて設けられている。

【0074】

各ロッド14は、図示しない駆動手段により連動して同時に上下動するとともに、自動結節手段7の移動に連動して同じ方向に同時に移動し、その水平方向の相対位置が変わらないようになっている。なお、ロッド14を上下動させる駆動手段としては、例えばピストン・シリンダ機構を利用することができ、この場合には、ロッド14の上端をピストンロッドの下端に固定する等し、上下動できるようにする。また、最上方まで移動したときに、ロッド14の下端が次コード5bよりも高くなり(図9(a)参照)、最下方まで移動したときに、繊維コード5がコード挿入部7cに入るように(図9(b)参照)、上下のストロークを調節する。

【0075】

この自動結節手段7により繊維コード5同士を結節する場合には、図9に示すように、自動結節装置3に、自動結節手段7を上面に乗せて、その移動を案内する案内台13を設ける必要がある。この案内台13は、固定台6の開口部6a(図1参照)に、繊維コード5の延在方向と直交する方向に、かつ、自動結節手段7上面の結節手段7bとコード挿入部7cの位置が、繊維コード5よりも下になるように設置する。

【0076】

次に、この自動結節手段7により繊維コード5の端部同士を結節する手順について説明する。以下の手順は、第1の実施形態と同様に、図3に示す制御装置10により実行される。

【0077】

なお、結節以外の手順は、上記した第3の実施形態で説明した手順と同様であるため、本実施形態では、アキュムレータ4を作動させて供給中コード5aの終端部を停止させた後の手順についてのみ説明する。また、本実施形態も、供給中コード5aと次コード5bに一定の張力がかかっている状態で以下の結節作業を行う。

【0078】

まず、図9(a)に示すように、各ロッド14を上昇させた状態で、自動結節手段7を矢印F方向に前進させ、結節しようとする最初の一対の繊維コード5a、5bがコード挿入部7cとロッド14の間に位置したときに、自動結節手段7を停止させる。次に、ロッド14を下降させて、図9(b)に示すように、繊維コード5を結節手段7bの凹溝と、それぞれ対応するコード挿入部7cに挿入し、結節手段7bを作動させて重ね合わせた繊維コード5の端部同士を結節する。

【0079】

次に、図9(a)に示すように、各ロッド14を上昇させる。このとき、繊維コード5には張力がかかっているため、元の位置である上方に移動しようとする力が働いており、ロッド14の上昇とともに、繊維コード5も上昇してコード挿入部7c等から離れる。ロッド14を最上方まで上昇させた後に、自動結節手段7を繊維コード5間の距離分だけ前進させる。以下同様に、ロッド14の下降、結節、ロッド14の上昇、前進を繰り返して行い、繊維コード5の端部同士を一対ずつ結節していく。

【0080】

全ての繊維コード5の結節が終了した後に、繊維コード5端部の固定・保持を解除し、以下、第3の実施形態で説明した手順と同様に、アキュムレータ4の作動を停止して供給中コード5a端部の停止を解除し、結節された次コード5bを供給してディッピング処理を続行する。

【0081】

以上説明したように、本実施形態でも、ディッピング装置1を停止させることなく繊維コード5の端部同士を自動で結節することができるため、ディッピング装置1を一旦停止させることで発生していた材料くずを減少させることができ、ディッピングコードの生産性を向上させることができる。

【0082】

なお、本実施形態でも、第3の実施形態と同様に、繊維コード5の本数や供給中コード5a後端部の停止可能時間等に応じて、複数台の自動結節手段7をディッピング装置1に設けてもよい。また、自動結節手段7の移動手段も、案内台13等の本体7aの内部以外に設けてもよい。

【0083】

(ディッピング試験)

本発明の効果を確認するため、繊維コード5の端部同士を自動結節したディッピング処理(以下、実施例という)と、従来の方法で結節したディッピング処理(以下、比較例という)の比較試験を行った。なお、実施例は、第1の実施形態で説明した装置・方法により、アキュムレータ4を作動させてディッピング装置1を停止させずに繊維コード5の端部同士を自動結節し、比較例は、ディッピング装置1を停止させて手動で1本ずつ結節作業を行った。また、実施例と比較例の試験は、結節作業以外は全て同一条件である。

【0084】

本試験には、ディッピングバスや乾燥炉、高温熱処理炉等を有し、100本同時にディッピング処理してシングルディッピングコードを生産するディッピング装置を使用し、ポリエチレンテレフタレート(PET)コード(太さ1670dtex/2、下撚り上撚りともに撚り数39回/10cm、巻き長さ15000m)を100本取り付けて試験を行った。ディッピング処理速度は、100m/分である。

【0085】

以上の条件で試験を行い、切替時間と材料くず率により試験結果を評価した。ここで、切替時間は、全てのPETコード端部の結節にかかった時間と、ディッピング装置の停止時から、装置を再稼働して各炉を昇温し、張力や温度等のディッピング処理条件が所定の条件になるまでにかかった時間の合計時間であり、時間が短いほど結果は良好である。従って、実施例では、ディッピング装置を停止させることなく結節を行ったため、切替時間は結節にかかった時間のみである。また、材料くず率は、材料くずになった長さ(結節部の長さと、所定の条件でディッピング処理されなかった部分の長さの合計長さ)を、ディッピング処理前のPETコードの長さで除した値(百分率表示)であり、数値が小さいほど材料くずが少ないことを示している。試験結果を表1に示す。

【0086】

【表1】

【0087】

実施例の切替時間は、表1に示すように、比較例の60分に比べて、僅かに30秒と短く、また、実施例の材料くず率は、比較例の6%と比べて、0.3%と大幅に低くなっており、本発明により、繊維コードの切替時間を極めて大幅に短縮することができ、かつ、材料くずの発生量も大幅に削減できることが証明された。

【図面の簡単な説明】

【0088】

【図1】第1の実施形態におけるディッピング装置の要部を概略的に示す側面図である。

【図2】第1の実施形態におけるディッピング装置の自動結節装置を図1のA方向から見た平面図である。

【図3】第1の実施形態におけるディッピング装置が備える制御装置のブロック図である。

【図4】第2の実施形態の次コードの先端部付近の拡大斜視図である。

【図5】図4を上方から見た平面図である。

【図6】第3の実施形態の自動結節手段の概略図であり、(a)は側面図、(b)は上面図である。

【図7】第3の実施形態の自動結節手段により繊維コードの端部同士を結節している状態を示す側面図である。

【図8】図7を上方向から視た平面図である。

【図9】第4の実施形態の自動結節手段により繊維コードの端部同士を結節する状態を示す側面図である。

【図10】従来のディッピング装置を概略的に示す側面図である。

【符号の説明】

【0089】

1・・・ディッピング装置、2・・・ディッピングバス、3・・・自動結節装置、4・・・アキュムレータ、4a・・・固定プーリ、4b・・・可動プーリ、5・・・繊維コード、5a・・・供給中コード、5b・・・次コード、5c・・・結節済コード、6・・・固定台、6a・・・開口部、7・・・自動結節手段、7a・・・本体、7b・・・結節手段、7c・・・コード挿入部、7d・・・コード除去部材、7e・・・コード案内アーム、7f・・・回転軸、8・・・移動台、9・・・プーリ、10・・・制御装置、11・・・配列部材、11a・・・孔、12・・・端部保持部材、13・・・案内台、14・・・ロッド。

【特許請求の範囲】

【請求項1】

加工又は処理装置へ向かって移動中の繊維コードの終端部に、次の繊維コードの先端部を結節する繊維コードの結節方法であって、

前記移動中の繊維コードの終端部が所定位置に達したことを検知する工程と、

前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路を短縮して前記終端部を停止する工程と、

前記移動中の繊維コードの終端部及び/又は前記次の繊維コードの先端部を結節位置に移動する工程と、

前記移動中の繊維コードが前記経路の短縮距離に相当する距離移動する間に、前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を重ね合わせて自動結節する工程と、

を有することを特徴とする繊維コードの結節方法。

【請求項2】

請求項1に記載された繊維コードの結節方法において、

前記次の繊維コードの先端部を予め前記結節位置近傍に配置する工程と、

前記次の繊維コードの先端部を前記配置された位置から前記結節位置に移動する工程と、

を有することを特徴とする繊維コードの結節方法。

【請求項3】

加工又は処理装置へ向かって移動中の繊維コードの終端部に、次の繊維コードの先端部を結節する繊維コードの結節装置であって、

前記移動中の繊維コードの終端部が所定位置に達したことを検知する検知手段と、

前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路を短縮して前記終端部を停止する手段と、

前記移動中の繊維コードの終端部及び/又は前記次の繊維コードの先端部を結節位置に移動する手段と、

前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を重ね合わせて自動結節する手段と、

を有することを特徴とする繊維コードの結節装置。

【請求項4】

請求項3に記載された繊維コードの結節装置において、

前記移動経路を短縮して前記終端部を停止する手段は、前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路中に設けられた繊維コードを移送するプーリを変位させて経路長を変更するアキュムレータであることを特徴とする繊維コードの結節装置。

【請求項5】

請求項4に記載された繊維コードの結節装置において、

前記アキュムレータは、固定プーリ及び可動プーリ並びに該可動プーリを変位駆動する駆動手段を備えたことを特徴とする繊維コードの結節装置。

【請求項6】

請求項3ないし5のいずれかに記載された繊維コードの結節装置において、

前記移動中の繊維コードの上方に設けられ、該繊維コードに沿って移動可能な移動台と、

該移動台の上面に、前記次の繊維コードの先端部を前記移動中の繊維コードと平行に配置する手段と、

前記移動台の上面に配置された次の繊維コードの先端部を保持して下方に移動させ、前記移動中の繊維コードの終端部に重ね合わせる保持・移動手段と、

を有することを特徴とする繊維コードの結節装置。

【請求項7】

請求項3ないし6のいずれかに記載された繊維コードの結節装置において、

前記加工又は処理装置は、複数本の繊維コードを同時にディッピング処理するディッピング装置であることを特徴とする繊維コードの結節装置。

【請求項8】

請求項3ないし7のいずれかに記載された繊維コードの結節装置において、

前記自動結節する手段は、前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を1本または複数本ずつ自動結節するエアスプライサーであることを特徴とする繊維コードの結節装置。

【請求項1】

加工又は処理装置へ向かって移動中の繊維コードの終端部に、次の繊維コードの先端部を結節する繊維コードの結節方法であって、

前記移動中の繊維コードの終端部が所定位置に達したことを検知する工程と、

前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路を短縮して前記終端部を停止する工程と、

前記移動中の繊維コードの終端部及び/又は前記次の繊維コードの先端部を結節位置に移動する工程と、

前記移動中の繊維コードが前記経路の短縮距離に相当する距離移動する間に、前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を重ね合わせて自動結節する工程と、

を有することを特徴とする繊維コードの結節方法。

【請求項2】

請求項1に記載された繊維コードの結節方法において、

前記次の繊維コードの先端部を予め前記結節位置近傍に配置する工程と、

前記次の繊維コードの先端部を前記配置された位置から前記結節位置に移動する工程と、

を有することを特徴とする繊維コードの結節方法。

【請求項3】

加工又は処理装置へ向かって移動中の繊維コードの終端部に、次の繊維コードの先端部を結節する繊維コードの結節装置であって、

前記移動中の繊維コードの終端部が所定位置に達したことを検知する検知手段と、

前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路を短縮して前記終端部を停止する手段と、

前記移動中の繊維コードの終端部及び/又は前記次の繊維コードの先端部を結節位置に移動する手段と、

前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を重ね合わせて自動結節する手段と、

を有することを特徴とする繊維コードの結節装置。

【請求項4】

請求項3に記載された繊維コードの結節装置において、

前記移動経路を短縮して前記終端部を停止する手段は、前記検知に基づき前記終端部を除く前記移動中の繊維コードの移動経路中に設けられた繊維コードを移送するプーリを変位させて経路長を変更するアキュムレータであることを特徴とする繊維コードの結節装置。

【請求項5】

請求項4に記載された繊維コードの結節装置において、

前記アキュムレータは、固定プーリ及び可動プーリ並びに該可動プーリを変位駆動する駆動手段を備えたことを特徴とする繊維コードの結節装置。

【請求項6】

請求項3ないし5のいずれかに記載された繊維コードの結節装置において、

前記移動中の繊維コードの上方に設けられ、該繊維コードに沿って移動可能な移動台と、

該移動台の上面に、前記次の繊維コードの先端部を前記移動中の繊維コードと平行に配置する手段と、

前記移動台の上面に配置された次の繊維コードの先端部を保持して下方に移動させ、前記移動中の繊維コードの終端部に重ね合わせる保持・移動手段と、

を有することを特徴とする繊維コードの結節装置。

【請求項7】

請求項3ないし6のいずれかに記載された繊維コードの結節装置において、

前記加工又は処理装置は、複数本の繊維コードを同時にディッピング処理するディッピング装置であることを特徴とする繊維コードの結節装置。

【請求項8】

請求項3ないし7のいずれかに記載された繊維コードの結節装置において、

前記自動結節する手段は、前記移動中の繊維コードの終端部と前記次の繊維コードの先端部を1本または複数本ずつ自動結節するエアスプライサーであることを特徴とする繊維コードの結節装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−348420(P2006−348420A)

【公開日】平成18年12月28日(2006.12.28)

【国際特許分類】

【出願番号】特願2005−175894(P2005−175894)

【出願日】平成17年6月16日(2005.6.16)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成18年12月28日(2006.12.28)

【国際特許分類】

【出願日】平成17年6月16日(2005.6.16)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]