繊維シートの加工方法

【課題】 嵩高で、感触が良好であり、反発力を高め得る繊維シートの加工方法を提供すること。

【解決手段】 本発明の繊維シートの加工方法においては、ロール状に巻回されている、エアスルー不織布の層を含む繊維シート10の原反8から繊維シート10を繰り出し、繊維シート10の構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付ける。次いで、線圧20〜700N/cmの条件下で、繊維シート10にカレンダー加工を施す。カレンダー加工は、金属製のカレンダーロール6及びD硬度(JIS K6253)が40〜100度のロール7を用いて行われることが好ましい。

【解決手段】 本発明の繊維シートの加工方法においては、ロール状に巻回されている、エアスルー不織布の層を含む繊維シート10の原反8から繊維シート10を繰り出し、繊維シート10の構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付ける。次いで、線圧20〜700N/cmの条件下で、繊維シート10にカレンダー加工を施す。カレンダー加工は、金属製のカレンダーロール6及びD硬度(JIS K6253)が40〜100度のロール7を用いて行われることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エアスルー不織布の層を含む繊維シートを加工する方法に関する。

【背景技術】

【0002】

本発明者らは先に、捲縮繊維を含む不織布に所定温度の熱風を吹き付けることで、巻回圧によって嵩が減じられていた該不織布の嵩を回復させる方法を提案した(特許文献1参照)。この方法によれば、不織布の嵩を容易に回復させることができる。

【0003】

ところで、不織布や紙等の繊維シートは、用途によっては良好な肌触りが要求される。肌触りを判断する場合には、前述の嵩高さだけではなく、握ってみたり、軽く引っ張ったり、さすったり、或いは曲げたりするといった様々な力を与えることで、その繊維シートが伸びたり、皺ができたり、曲がったりするといった変形との関係を調べるのが通常である。繊維シートの肌触りは、これら様々な観点から総合的に判断される。

【0004】

肌触りの判断要素の一つである表面平滑性に関し、この特性を高めることを目的として、表面の毛羽立ちを抑えた吸収性物品の表面シートが提案されている(特許文献2及び3参照)。特許文献2においては、短繊維ウェブを形成しその表面から突出した該短繊維の先端を120〜130℃に加熱された熱ロールによって抑え込んで得た表面層と、天然繊維の混在するウェブから得た前記表面層と積層される第2の層とを含む2以上の層を積層することによって表面シートを得ている。一方、特許文献3においては、二本のローラーの間に不織布を挟むか、又は不織布表面にローラーを転がして、毛羽立つ繊維を不織布表面に寝かせるように押え付けている。不織布表面の毛羽立ちを抑えることは肌触りの向上にとって重要な要因である。しかし、毛羽立ちを抑えただけでは総合的に肌触りが良好であるとは言えず、肌触りの向上に大きな影響を及ぼす他の要因であるしなやかさやふんわり感の面で不十分である。

【0005】

【特許文献1】特開2004−137655号公報

【特許文献2】特開2003−235896号公報

【特許文献3】特開2003−265528号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従って本発明の目的は、前述した従来技術が有する欠点を解消し得る繊維シートの加工方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、ロール状に巻回されている、エアスルー不織布の層を含む繊維シートの原反から該繊維シートを繰り出し、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付け、次いで、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施す繊維シートの加工方法を提供することにより前記目的を達成したものである。

【0008】

また本発明は、ロール状に巻回されている、エアスルー不織布の層を含む繊維シートの原反から該繊維シートを繰り出し、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施し、次いで、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付ける繊維シートの加工方法を提供するものである。

【0009】

更に本発明は、表面シート、裏面シート及び両シート間に介在配置された吸収体を備えた吸収性物品の製造方法において、

前記表面シートがエアスルー不織布の層を含む繊維シートからなり、

前記繊維シートを前記吸収性物品に組み込むに先立ち、前記原反から該繊維シートを繰り出し、

(イ)該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付け、次いで、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施すか、又は

(ロ)線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施し、次いで、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付ける吸収性物品の製造方法を提供するものである。

【発明の効果】

【0010】

本発明によれば、エアスルー不織布の層を含む繊維シートを、嵩高で且つ感触の良好なものに加工することができる。また、嵩高で且つ感触を良好にしつつ、エアスルー不織布の層を含む繊維シートの反発力を高めることができる。つまり、嵩高で良好な感触と反発力とを両立させることができる。反発力が高まることは、該繊維シートを例えば吸収性物品の構成材料として用いた場合に、よれの発生を防止できるという点で有利である。

【発明を実施するための最良の形態】

【0011】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。本発明の加工方法の対象となる繊維シートは、エアスルー不織布の層を有するものである。エアスルー不織布は、カードウエブなどの繊維ウエブを、通気性のネットやドラムの上に載置し、熱風を吹き付けることで構成繊維の交点を熱融着させて得られる不織布である。エアスルー不織布は、他の方法で製造された不織布に比較して、肌触りの良好なものとなるという利点がある。またエアスルー法は、他の不織布製造法よりも生産性が良いという利点もある。本発明の加工方法の対象となる繊維シートは、その製造工程の一部にエアスルー法が行われているものをすべて包含する。従って、繊維シートの製造工程で、エアスルー法に加えて他の工程(例えば、水流交絡工程、エンボス加工工程、繊維の熱収縮工程、他の製法で製造された不織布又は紙との接合一体化工程等)が行われて製造された繊維シートも、本発明の加工方法の対象となる。

【0012】

更に詳細には、本発明の加工方法の対象となる繊維シートとしては、例えば単層のエアスルー不織布が挙げられる。後述するように、この単層のエアスルー不織布に、捲縮繊維が含まれていると、不織布の嵩の回復が顕著となる。また、2層以上のウエブを重ね合わせた積層ウエブにエアスルー法を施して得られた多層構造のエアスルー不織布や、エアスルー不織布にウェブを重ねた積層体にエアスルー法を施して得られた多層構造のエアスルー不織布も、本発明の加工方法の対象となる。多層構造のエアスルー不織布として、捲縮繊維を含む繊維原料を用いて製造されたカードウエブにエアスルー法を施して得られたエアスルー不織布を第1の層とし、熱収縮性繊維を含む繊維原料を用いて製造されたカードウエブを第2の層とし、第2の層上に第1の層が位置するように重ね合わせ、両者を所定パターンからなる接合部において部分的に接合し、第2の層に含まれている熱収縮性繊維の熱収縮開始温度以上で、ピンテンター熱処理機によって熱風を吹き付け、第2の層を熱収縮させると共に接合部間に位置する第1の層を凸状に突出させて得られたものも、本発明の加工方法の対象となる。かかる不織布の構造や製法については、本出願人の先の出願に係る特開2002−187228号公報や特開2003−247155号公報に記載されている。更に本発明の加工方法の対象となる繊維シートとして、前記の各エアスルー不織布を他のシート材料(例えば紙やフィルム)と接合一体化させたシートも挙げられる。以下の説明においては、簡便のために、エアスルー不織布の層を有する繊維シートを、便宜的にエアスルー不織布又は単に不織布ともいう。

【0013】

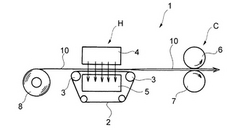

図1に示す第一の実施形態に用いられる装置1は、加熱ゾーンH及びカレンダーゾーンCを備えている。加熱ゾーンHは無端縁のコンベアベルト2を備えている。コンベアベルト2は、支持軸3に支持されて所定方向に周回するようになっている。コンベアベルト2は、金属やポリエチレンテレフタレート等の樹脂から形成されている。熱の効率の点から、コンベアベルト2はポリエチレンテレフタレート等の樹脂から形成されていることが好ましい。

【0014】

コンベアベルト2の上側には、コンベアベルト2に対向してブロア4が設置されている。ブロア4からは所定温度に加熱された熱風が、コンベアベルト2に向けて吹き出すようになっている。コンベアベルト2を挟んでブロア4と対向する位置には、ブロア4から吹き出された熱風を吸引するサクションボックス5が設置されている。そして、ブロア4とサクションボックス5とによって加熱ゾーンHが構成されている。サクションボックス5によって吸引された熱風は、ダクト(図示せず)を通じてブロア4に送り込まれる。つまり熱風はブロア4とサクションボックス5との間を循環するようになっている。加熱ゾーンHの下流に配置されているカレンダーゾーンCは、一対のロール6,7を備えている。

【0015】

以上の構成を有する装置1を用いた本実施形態の方法について説明すると、ロール状に巻回されているエアスルー不織布原反8は、装置1における加熱ゾーンHよりも上流の位置に配置され、該原反8からエアスルー不織布10が繰り出される。ロール状に巻回された状態にあるエアスルー不織布10は、巻回圧によってその嵩が減じられている。この状態のエアスルー不織布10を、装置1に通すことによって、その嵩を回復させ、更に感触を向上させ、また反発力を高める。

【0016】

加熱ゾーンHにおいては、原反8から繰り出された不織布10がコンベアベルト2によって搬送される。加熱ゾーンHにおいては、ブロア4からコンベアベルト2に向けて所定温度に加熱された熱風が吹き出ている。加熱ゾーンHにおいて不織布10にはエアスルー方式で熱風が吹き付けられる。つまり、不織布10には熱風が吹き付けられ、吹き付けられた熱風は該不織布10を貫通する。この熱風の吹き付け操作によって、嵩が減じられた状態にある不織布10の嵩が増加して、巻回前の嵩と同程度にまで回復する。特に、不織布10に、捲縮を有する熱可塑性繊維(以下、単に捲縮繊維ともいう)が含まれていると、前記の熱風の吹き付け操作によって、不織布10の嵩が非常に回復する。このことは、不織布10の嵩の回復は、捲縮繊維の嵩の回復が主たる要因であることを意味する。

【0017】

捲縮繊維は、一般に(イ)顕在捲縮繊維及び(ロ)潜在捲縮繊維に大別される。(イ)の顕在捲縮繊維には、二次元的な捲縮を有する機械捲縮繊維(例えば後述する実施例3及び4の第1層に含まれる繊維)及び三次元的な捲縮を有する立体捲縮繊維(例えば後述する実施例1及び2の不織布に含まれる繊維)がある。一方、(ロ)の潜在捲縮繊維には、熱の付与によってコイル状に三次元的に捲縮した繊維(例えば後述する実施例3及び4の第2層に含まれる繊維)がある。一般に、(イ)の顕在捲縮繊維の捲縮の大きさは、(ロ)の潜在捲縮繊維に比較してはるかに大きい。従って、(ロ)の潜在捲縮繊維に比較して、(イ)の顕在捲縮繊維を用いる方が、嵩高な不織布を得やすい。また不織布中に(イ)の顕在捲縮繊維が含まれていると、(ロ)の潜在捲縮繊維が含まれている場合に比較して、前記の熱風の吹き付け操作による嵩の回復や反発力の増加の程度が大きくなる。

【0018】

不織布10に吹き付ける熱風は、該不織布の構成繊維の融点(以下mpという)未満で且つmp−50℃以上とする。熱風の温度が構成繊維のmp−50℃未満であると、熱風を吹き付けることによる効果が十分に発現されず、不織布10の嵩が回復しない。一方、構成繊維のmp以上の熱風を吹き付けると繊維が溶融してしまい、やはり不織布10の嵩が回復しない。特に、不織布10に捲縮繊維が含まれている場合には、当該捲縮繊維の融点未満で且つ融点−50℃以上とすることが好ましい。不織布10の嵩を一層効果的に回復させる観点から、熱風の温度はmp−50℃以上で且つmp−3℃以下、特にmp−30℃以上で且つmp−5℃以下であることが好ましい。構成繊維が2種以上の場合、前記の「構成繊維の融点」とは、最も融点の低い材料の当該融点をいう。構成繊維が1種であっても、その繊維の構成材料が2種以上の場合(例えば、芯鞘型の複合繊維を用いる場合)、前記の「構成繊維の融点」とは、最も融点の低い材料の当該融点をいう。

【0019】

熱風の吹き付け時間は短時間で十分である。具体的には0.05〜3秒、好ましくは0.05〜1秒、更に好ましくは0.05〜0.5秒程度という極めて短時間の熱風の吹き付けによって不織布10の嵩が回復する。このことは生産効率の向上及び装置1の小型化に大きく寄与する。吹き付け時間が短時間で済む理由としては、エアスルー方式の寄与が大であると考えられる。不織布の10への熱の付与には、エアスルー方式による熱風の吹き付けの他に、恒温乾燥機やドライヤーを用いた熱の付与が考えられるが、これらの吹き付け方法では短時間での嵩回復は達成できない。

【0020】

先に述べた通り、不織布10に捲縮繊維が含まれていると、該不織布10の嵩が非常に回復する。捲縮繊維が不織布10の厚み方向において偏在している場合、例えば、不織布10が、捲縮繊維からなる層や、捲縮繊維の存在割合が高い層を、最外層として有している2層以上の多層構造の場合、不織布10への熱風の吹き付けを、該最外層の側から行うことが好ましい。特に、該最外層が、コンベアベルト2と当接しない側になるように不織布10をコンベアベルト2に載置した状態下に、該最外層の側から熱風を吹き付けることが好ましい。不織布10におけるコンベアベルト2と当接していない側から熱風を吹き付けることは、嵩を回復するのに妨げとなる制約を何ら受けない側から熱風を吹き付けることを意味するので、嵩の回復が起こりやすくなる。

【0021】

熱風の風速は、その温度や不織布10の坪量及び搬送速度にもよるが、0.5〜10m/秒、特に1〜5m/秒であることが、熱風のコスト及び装置の小型化の点から好ましい。

【0022】

以上の操作によって、不織布10の嵩は熱風の吹き付け前の嵩の約3〜10倍にまで回復する。また、不織布10の厚さは、ロール状に巻回する前の厚さの約50〜100%にまで回復する。

【0023】

熱風の吹き付けによって嵩が回復した不織布10は直ちにカレンダーゾーンCへ送られ、カレンダー加工が施される。つまり、熱風が吹き付けられた不織布10には、何らの加工も施されずに直ちにカレンダー加工が施される。このような操作によって、熱風の吹き付けで温度が高められた状態下に不織布10にカレンダー加工が施されるので、不織布10の構成繊維がカレンダー加工で変形しやすくなり、不織布10の表面を滑らかにさせやすくなる。この観点から、熱風の吹き付け後、カレンダー加工が施されるまでの時間は15秒以下、特に0.1〜10秒という極めて短時間であることが好ましい。

【0024】

先に述べた通り、カレンダーゾーンCは一対のロール6,7を備えている。これらのロールのうち、ロール6は、好ましくは金属製のカレンダーロールである。一方、ロール7は、D硬度(JIS K6253)が好ましくは40〜100度、更に好ましくは70〜95度の樹脂製のロールである。ロール6は、ロール7よりもD硬度が高くなっていることが好ましい。これらのロールの組み合わせを用いることで、不織布10の表面が滑らかになる。ロール7のD硬度を調整することにより、不織布10に含まれる繊維の横断面が扁平し、不織布10に十分な滑らかさが付与され、また不織布10の全体構造が変形して、十分なしなやかさが付与される。また、不織布10が高密度化されることが防止され、不織布10に十分なふんわり感が付与される。つまり、紙様の硬い感触を呈することが防止され、風合いが良好となる。

【0025】

不織布10は、一対のロール6,7の間に導入されてカレンダー加工に付される。カレンダー加工によって、繊維が変形して扁平になる。またカレンダー加工によって不織布10が高密度化される。更に、カレンダー加工によって不織布10に「揉み」の作用が加わり、繊維どうしの結合点の一部が変形ないし破壊されて、不織布10がしなやかになる。扁平に変形した繊維は、その横断面における長軸方向が、不織布10の平面方向に概ね配向する。

【0026】

カレンダー加工における線圧は20〜700N/cmとし、好ましくは70〜500N/cmとする。この条件下にカレンダー加工を施すことで、生産性の高いライン速度を保ちつつ、繊維を扁平に変形させ得る。カレンダーロール6及びロール7は通常、非加熱状態で用いられる。尤も、カレンダー加工は、不織布10に熱風が吹き付けられた後に直ちに行われることから、不織布10が有している熱によって、カレンダー加工中にカレンダーロール6及びロール7が加熱されて、それらの温度は室温よりも高くなっている場合が多い。カレンダーロール6は鏡面加工された平滑なものであってもよく、或いは梨地等の微細な凹凸が施されたものであってもよい。一方、ロール7としては、例えば硬質ゴム、シリコンゴム、ウレタンゴム、アクリロニトリル・ブタジエンゴム(NBR)、エチレン・プロピレン・ジエン三元共重合体(EPDM)等の樹脂から構成されるものを用いることができる。

【0027】

不織布10は、熱風の吹き付け面がロール6に対向するようにカレンダー加工されてもよく、或いは該吹き付け面がロール7に対向するようにカレンダー加工されてもよい。

【0028】

熱風の吹きつけによって嵩が回復した不織布10にカレンダー加工を施すと、せっかく回復した不織布10の嵩が再び減じてしまうとの懸念があるかもしれない。確かに、カレンダー加工後の不織布の嵩は、カレンダー加工前に比較すると減じられている。しかし、カレンダー加工後の不織布の嵩を、熱風の吹き付け前の不織布の嵩と比較すると、カレンダー加工後の方が嵩高くなっている。つまり、熱風の吹き付け及びそれに引き続くカレンダー加工後の不織布の嵩は、原反から繰り出した後で且つ熱風の吹き付け前よりも高くなっている。具体的には、カレンダー加工後の不織布10の嵩は、熱風の吹き付け前の嵩の約1.2〜2.5倍にまで回復する。また、不織布10の厚さは、ロール状に巻回する前の厚さの約45〜90%にまで回復する。

【0029】

以上の操作によって、巻回圧によって嵩が減じられていた不織布10はその嵩が回復する。また、その表面が滑らかになり、感触が向上する。更に、反発力が高まる。つまり、本実施形態の加工が施された不織布10は、肌触りの主要な判断要素であるなめらかさが良好であることによって特徴付けられる。更に、別の主要な判断要素である厚み(ふんわり感)を備えていることによっても特徴付けられる。これらの特性を兼ね備えた不織布は、非常に良好な肌触りを有するものとなる。

【0030】

不織布10の構成繊維は、カレンダー加工によってその横断面が扁平になっており、この扁平形状が不織布になめらかさを付与する一因となっている。この観点から、当該面側に存在する繊維は、横断面の扁平率(長軸長/短軸長)が1.2以上、とりわけ1.3以上の値となる扁平形状であることが好ましい。特に、繊維どうしの結合点間の部分において横断面が扁平になっていることが好ましい。繊維を扁平にするためには、先に述べた通り、金属製のカレンダーロール及びD硬度が40〜100度のロールを用いることが有利である。

【0031】

本実施形態の加工が施された不織布10は、引き続き次工程である各種加工工程に付される。この加工工程へ付す場合には、不織布10を巻き取らずに、厚みが回復した状態のままで搬送することが好ましい。加工工程としては、不織布10の用途に応じて様々な工程があるが、その典型的な一例として本実施形態では生理用ナプキンや使い捨ておむつなどの吸収性物品の製造工程を例にとり説明する。

【0032】

生理用ナプキンや使い捨ておむつなどの吸収性物品は、液透過性の表面シート、液不透過性の裏面シート及び両シート間に介在配置された液保持性の吸収体を有している。更に、表面シートと吸収体との間に液透過性のサブレイヤーシートが介在配置された吸収性物品も知られている。このような構成を有する吸収性物品においては、嵩高な不織布10を表面シート又はサブレイヤーシートとして用いると、その嵩高さの故に、液戻り量が少なく、また液の横方向への拡散が少なくスポット吸収が可能となる。更に液残りが少なく、そのうえ高粘性液の透過が良好となる。しかも、不織布10の反発力が高いことから、装着中によれが発生することが効果的に防止されて、液漏れが発生しづらくなる。このような吸収性物品を製造するには、不織布10を吸収性物品に組み込むに先立ち、先ずロール状に巻回された原反の状態となっている不織布10を該原反から繰り出す。繰り出された不織布10を図1に示す装置1に導入し、熱風の吹き付け及びそれにカレンダー加工を行う。引き続き、不織布10を、装置1の下流に設置されている吸収性物品の加工機(図示せず)に導入し、公知の方法に従い吸収性物品を製造する。加工機においては、例えばニップロールによる挟圧加工など、不織布10の嵩が減じられる可能性のある加工が施される場合が多いが、前述の方法に従って嵩が回復した不織布10は、そのような挟圧加工等に付されても嵩が大きく減じることはない。また吸収性物品の完成後に、該吸収性物品を圧縮状態でパッケージ詰めすることが通常行われるが、この圧縮状態下においても不織布の嵩が大きく減じることはない。

【0033】

次に、本発明の加工方法の第2の実施形態を、図2を参照しながら説明する。本実施形態に関し特に説明しない点については、先に述べた実施形態に関する説明が適宜適用される。また、図2において、図1と同じ部材には同じ符号を付してある。

【0034】

本実施形態は、熱風の吹き付け加工とカレンダー加工の順序が、先に述べた実施形態と反対になっている。図2に示すように、本実施形態を実施するための好ましい装置1’においては、不織布10の搬送方向に関して上流側にカレンダーゾーンCが設置され、下流側に加熱ゾーンHが設置されている。つまり、エアスルー不織布原反8から繰り出されたエアスルー不織布10には、先ずカレンダー加工が施され、次いで熱風の吹き付け加工が施される。本実施形態によっても、エアスルー不織布の嵩が回復し、感触が向上し、更に反発力が高くなる。

【0035】

カレンダー加工の条件は、先に述べた実施形態における条件と同様とすることができる。しかし、ロール7のD硬度に関しては70〜95度とすることが、滑らかさの改善の点から一層好ましい。また線圧に関しては70〜500N/cmとすることが、滑らかさ、厚み、反発力および生産性の点から一層好ましい。

【0036】

熱風の吹き付け加工の条件も、先に述べた実施形態における条件と同様とすることができる。しかし、熱風の吹き付け温度に関しては、不織布10の構成繊維の融点−50℃以上で且つ融点−3℃以下、特に融点−30℃以上で且つ融点−5℃以下であることが、厚み回復効率の点で好ましい。

【0037】

本実施形態においては、熱風の吹き付け加工後の不織布10を直ちに、該不織布10に冷風をエアスルー方式で吹き付けても良い。冷風の吹き付けによって、嵩高い状態の不織布10が冷却されてその嵩高さが維持され、その後にニップロールによる挟圧加工などの後加工を施しても嵩が減じることが効果的に防止される。そこで、図2に示す装置1’においては、不織布10の搬送方向に関し加熱ゾーンHのすぐ下流側に、該加熱ゾーンHに隣接して冷却ゾーン(図示せず)を設置することが好ましい。熱風の吹き付け後ただちに不織布に冷風を吹き付けるとは、不織布10に熱風を吹き付ける工程とその後に冷風を吹き付ける工程との間に、何らの操作も行わないことを意味し、熱風の吹き付けと冷風の吹き付けとの間に時間差がないことを必ずしも意味するものではない。

【0038】

冷風の温度は、不織布10を構成する繊維の種類にもよるが50℃以下、特に30℃以下であれば十分な冷却効果が得られる。冷風の温度の下限値に特に制限はないが、エネルギーコストや装置1’の簡素化の点からは、20〜25℃程度の室温であることが適切である。

【0039】

熱風が吹き付けられて高温となっている不織布10を冷却させる観点から、冷風の風速は0.1〜5m/秒、特に0.2〜3m/秒、とりわけ0.5〜2m/秒であることが好ましい。この範囲の風速であれば、十分な冷却効果が発現する。また風速が高くなることに起因して不織布10の安定な搬送が妨げられるおそれが低減する。

【0040】

熱風の吹き付け時間と同様に、冷風の吹き付け時間も短時間で十分であることが本発明者らの検討によって判明した。具体的には0.01秒以上、特に0.02〜1秒、とりわけ0.05〜0.5秒程度という極めて短時間の冷風の吹き付けによって、不織布10が十分に冷却される。吹き付け時間が短時間で済む理由としては、エアスルー方式の寄与が大であると考えられる。

【0041】

以上、本発明をその好ましい実施形態に基づき説明したが、本発明は前記実施形態に制限されない。例えば前記の各実施形態においては、カレンダー加工を一段としたが、二段以上の多段でカレンダー加工を行ってもよい。この場合、各段のカレンダー加工の条件を、先に述べた条件の範囲内とすることが特に好ましい。

【0042】

また、前記実施形態においては、不織布10の構成繊維を効果的に扁平にする観点から、金属製のカレンダーロール及びD硬度が40〜100度の樹脂ロールの組み合わせを用いたが、これに代えて一対の金属製のカレンダーロールの組み合わせや、一対の樹脂ロールの組み合わせを用いてもよい。

【0043】

また、前記実施形態においては、不織布10の一方の面から熱風の吹き付けを行ったが、当該吹き付けがエアスルー方式であれば、不織布の両面から熱風を吹き付けてもよい。

【実施例】

【0044】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲はかかる実施例に制限されない。

【0045】

〔実施例1〕

(1)エアスルー不織布の製造

チッソ製の熱可塑性芯鞘型複合繊維ESC(商品名)を原料としてカードウエブを得た。この繊維は芯がポリプロピレン、鞘がポリエチレンからなり、三次元に立体捲縮したものであった。繊度は3.3dtex、繊維長は51mmであった。鞘の融点は131±2℃(DSC法)であった。このカードウエブに136℃の熱風をエアスルー方式で吹き付けてエアスルー不織布を得た。この不織布の坪量は38g/m2であった。得られた不織布をロール状に巻回して原反とした。

【0046】

(2)熱風の吹き付け加工

原反からエアスルー不織布を30m/分の速度で繰り出し、図1に示す装置1に導入した。原反から繰り出したときの不織布の厚みは1.78mmであった。加熱ゾーンHにおける熱風の温度は90℃、吹き付け時間は1.0秒、風速は2.5m/秒であった。

【0047】

(3)カレンダー加工

熱風を吹き付けてから8秒後に、エアスルー不織布にカレンダー加工を施した。カレンダー加工は、微粒面柄350番の模様が施された金属ロールと、D硬度90度の硬質ゴムロールを用いて行った。線圧は127.4N/cmであった。

【0048】

〔実施例2〕

(1)エアスルー不織布の製造

実施例1と同様とした。

【0049】

(2)カレンダー加工

原反からエアスルー不織布を30m/分の速度で繰り出し、図2に示す装置1’に導入した。原反から繰り出したときの不織布の厚みは1.78mmであった。カレンダー加工は、微粒面柄350番の模様が施された金属ロールと、D硬度90度の硬質ゴムロールを用いて行った。線圧は127.4N/cmであった。

【0050】

(3)熱風の吹き付け加工

カレンダー加工直後に、エアスルー不織布に熱風の吹き付け加工を施した。加熱ゾーンHにおける熱風の温度は90℃、吹き付け時間は1.0秒、風速は2.5m/秒であった。

【0051】

〔比較例1〜3〕

カレンダー加工を行わない(比較例1)、熱風の吹き付け加工を行わない(比較例2)以外は実施例1と同様にして不織布を加工した。また、実施例1のエアスルー不織布に何らの加工も行わなかったものを比較例3とした。

【0052】

〔評価〕

実施例及び比較例で加工されたエアスルー不織布について、加工後の厚み(0.5cN/cm2荷重下)を測定し、また以下の方法でバルクソフトネスを測定し、手触り感を評価した。更に、カレンダーロール当接面側の不織布の縦断面を実体顕微鏡又は電子顕微鏡で拡大して、当該面に存在する繊維の横断面形状を観察し扁平度を求めた。その結果を表1に示す。

【0053】

〔バルクソフトネス〕

不織布をその長手方向(MD)へ30mm、幅方向(CD)へ150mmにカットしたサンプルを調製し、このサンプルを用いて直径45mm、高さ30mmの円筒をつくり、この円筒を高さ方向に10mm/分の速度で圧縮していったときの反発力を測定し、この反発力の値をMDのバルクソフトネスの値とした。CDのバルクソフトネスは、不織布をCDへ30mm、MDへ150mmにカットしたサンプルを調製し同様の測定を行うことで得た。バルクソフトネスは、不織布の反発力の尺度となるものであり、その値が高いほど反発力が高いことを意味する。

【0054】

〔手触り感〕

加工後のエアスルー不織布の表面を撫でることで感じるザラツキや滑らかさを、「なめらかで、肌触りがよい」という評価軸で以下の5段階に分け、5名のパネラーに評価させ平均値を求めた。数値が3以上であれば手触り感が良好であると判断できる。

5:そう思う

4:ややそう思う

3:どちらともいえない

2:あまりそう思わない

1:そう思わない

【0055】

【表1】

【0056】

表1に示す結果から明らかなように、実施例で加工された不織布は、原反から繰り出したときの厚みに比較して厚みが大きくなっており、またバルクソフトネスの値が高く、更に手触り感も良好であることが判る。手触り感が良好であることは、繊維の扁平度が大きいことから裏付けられている。

【0057】

〔実施例3〕

(1)多層エアスルー不織布の製造

大和紡績製の熱可塑性複合繊維SH(商品名)を原料として、カード法によって坪量22g/m2 のカードウエブを製造し、これにエアスルー法を施してエアスルー不織布を得た。このエアスルー不織布を第1層として用いた。この繊維は芯がポリエチレンテレフタレート、鞘がポリエチレンからなり、二次元的な捲縮を有する機械捲縮繊維であった。繊度は2.2dtex、繊維長は51mmであった。鞘の融点は132±2℃(DSC法)であった。

【0058】

潜在螺旋状捲縮繊維(以下、潜在捲縮繊維という)〔2.2dtex×51mm、熱収縮性開始温度90℃〕を原料として、カード法によって坪量22g/m2 のカードウエブを製造し、これを第2層として用いた。この繊維は芯がポリプロピレン、鞘が直鎖状低密度ポリエチレン(LLDPE)からなる偏心芯鞘型複合繊維であった。鞘の融点は115±5℃(DSC法)であった。

【0059】

第2層の上に第1層を重ね合わせ、ヒートエンボスによって部分的に接合した。両者を接合後、熱処理装置により、115℃の熱風を上下から約10秒吹き付けた。これにより、第2層の潜在捲縮繊維をコイル状に三次元状に捲縮させ第2層を収縮させると共に接合部間の第1層を凸状に突出させ、多数の凸部を有する坪量75g/m2 の多層エアスルー不織布(以降、単に、エアスルー不織布という)を製造した。第1層が凸状に突出した部分の内部は繊維で満たされていた。得られた多層エアスルー不織布をロール状に巻回して原反とした。

【0060】

(2)熱風の吹き付け加工

原反から多層エアスルー不織布を60m/分の速度で繰り出し、図1に示す装置1に導入した。原反から繰り出したときの不織布の厚みは1.47mmであった。加熱ゾーンHにおける熱風の温度は100℃、吹き付け時間は0.5秒、風速は2.9m/秒であった。熱風の吹き付けは、不織布の上面からエアスルー方式で行った。

【0061】

(3)カレンダー加工

熱風を吹き付けてから3秒後に、エアスルー不織布にカレンダー加工を施した。カレンダー加工は、金属ロールと、D硬度70〜80度の硬質ゴムロールを用いて行った。線圧は137N/cmであった。この場合、第1層が硬質ゴムロールに対向し、第2層が金属ロールに対向するようにカレンダー加工を施した。

【0062】

〔実施例4〕

(1)エアスルー不織布の製造

実施例3と同様とした。

【0063】

(2)カレンダー加工

原反からエアスルー不織布を60m/分の速度で繰り出し、図2に示す装置1’に導入した。原反から繰り出したときの不織布の厚みは1.47mmであった。カレンダー加工は、金属ロールと、D硬度70〜80度の硬質ゴムロールを用いて行った。線圧は137N/cmであった。この場合、第1層が硬質ゴムロールに対向し、第2層が金属ロールに対向するようにカレンダー加工を施した。

【0064】

(3)熱風の吹き付け加工

熱風を吹き付けてから5秒後に、エアスルー不織布に熱風の吹き付け加工を施した。加熱ゾーンHにおける熱風の温度は100℃、吹き付け時間は0.5秒、風速は2.9m/秒であった。

【0065】

〔比較例4〜6〕

カレンダー加工を行わない(比較例4)、熱風の吹き付け加工を行わない(比較例5)以外は実施例3と同様にして不織布を加工した。また、実施例3のエアスルー不織布に何らの加工も行わなかったものを比較例6とした。

【0066】

〔評価〕

実施例1と同様の評価を行った。但し、手触り感の評価は8名のパネラーによって行った。結果を表2に示す。

【0067】

【表2】

【0068】

表2に示す結果から明らかなように、実施例で加工されたエアスルー不織布は、原反から繰り出したときの厚みに比較して厚みが大きくなっており、またバルクソフトネスの値が高く、更に手触り感も良好であることが判る。手触り感が良好であることは、繊維の扁平度が大きいことから裏付けられている。

【図面の簡単な説明】

【0069】

【図1】本発明の方法の一実施形態に好ましく用いられる装置を表す模式図である。

【図2】本発明の方法の他の実施形態に好ましく用いられる装置を表す模式図である。

【符号の説明】

【0070】

1,1’ 加工装置

2 コンベアベルト

3 支持軸

4 ブロア

5 サクションボックス

6 カレンダーロール

7 樹脂又は金属ロール

8 原反

10 エアスルー不織布(繊維シート)

C カレンダーゾーン

H 加熱ゾーン

【技術分野】

【0001】

本発明は、エアスルー不織布の層を含む繊維シートを加工する方法に関する。

【背景技術】

【0002】

本発明者らは先に、捲縮繊維を含む不織布に所定温度の熱風を吹き付けることで、巻回圧によって嵩が減じられていた該不織布の嵩を回復させる方法を提案した(特許文献1参照)。この方法によれば、不織布の嵩を容易に回復させることができる。

【0003】

ところで、不織布や紙等の繊維シートは、用途によっては良好な肌触りが要求される。肌触りを判断する場合には、前述の嵩高さだけではなく、握ってみたり、軽く引っ張ったり、さすったり、或いは曲げたりするといった様々な力を与えることで、その繊維シートが伸びたり、皺ができたり、曲がったりするといった変形との関係を調べるのが通常である。繊維シートの肌触りは、これら様々な観点から総合的に判断される。

【0004】

肌触りの判断要素の一つである表面平滑性に関し、この特性を高めることを目的として、表面の毛羽立ちを抑えた吸収性物品の表面シートが提案されている(特許文献2及び3参照)。特許文献2においては、短繊維ウェブを形成しその表面から突出した該短繊維の先端を120〜130℃に加熱された熱ロールによって抑え込んで得た表面層と、天然繊維の混在するウェブから得た前記表面層と積層される第2の層とを含む2以上の層を積層することによって表面シートを得ている。一方、特許文献3においては、二本のローラーの間に不織布を挟むか、又は不織布表面にローラーを転がして、毛羽立つ繊維を不織布表面に寝かせるように押え付けている。不織布表面の毛羽立ちを抑えることは肌触りの向上にとって重要な要因である。しかし、毛羽立ちを抑えただけでは総合的に肌触りが良好であるとは言えず、肌触りの向上に大きな影響を及ぼす他の要因であるしなやかさやふんわり感の面で不十分である。

【0005】

【特許文献1】特開2004−137655号公報

【特許文献2】特開2003−235896号公報

【特許文献3】特開2003−265528号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従って本発明の目的は、前述した従来技術が有する欠点を解消し得る繊維シートの加工方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、ロール状に巻回されている、エアスルー不織布の層を含む繊維シートの原反から該繊維シートを繰り出し、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付け、次いで、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施す繊維シートの加工方法を提供することにより前記目的を達成したものである。

【0008】

また本発明は、ロール状に巻回されている、エアスルー不織布の層を含む繊維シートの原反から該繊維シートを繰り出し、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施し、次いで、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付ける繊維シートの加工方法を提供するものである。

【0009】

更に本発明は、表面シート、裏面シート及び両シート間に介在配置された吸収体を備えた吸収性物品の製造方法において、

前記表面シートがエアスルー不織布の層を含む繊維シートからなり、

前記繊維シートを前記吸収性物品に組み込むに先立ち、前記原反から該繊維シートを繰り出し、

(イ)該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付け、次いで、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施すか、又は

(ロ)線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施し、次いで、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付ける吸収性物品の製造方法を提供するものである。

【発明の効果】

【0010】

本発明によれば、エアスルー不織布の層を含む繊維シートを、嵩高で且つ感触の良好なものに加工することができる。また、嵩高で且つ感触を良好にしつつ、エアスルー不織布の層を含む繊維シートの反発力を高めることができる。つまり、嵩高で良好な感触と反発力とを両立させることができる。反発力が高まることは、該繊維シートを例えば吸収性物品の構成材料として用いた場合に、よれの発生を防止できるという点で有利である。

【発明を実施するための最良の形態】

【0011】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。本発明の加工方法の対象となる繊維シートは、エアスルー不織布の層を有するものである。エアスルー不織布は、カードウエブなどの繊維ウエブを、通気性のネットやドラムの上に載置し、熱風を吹き付けることで構成繊維の交点を熱融着させて得られる不織布である。エアスルー不織布は、他の方法で製造された不織布に比較して、肌触りの良好なものとなるという利点がある。またエアスルー法は、他の不織布製造法よりも生産性が良いという利点もある。本発明の加工方法の対象となる繊維シートは、その製造工程の一部にエアスルー法が行われているものをすべて包含する。従って、繊維シートの製造工程で、エアスルー法に加えて他の工程(例えば、水流交絡工程、エンボス加工工程、繊維の熱収縮工程、他の製法で製造された不織布又は紙との接合一体化工程等)が行われて製造された繊維シートも、本発明の加工方法の対象となる。

【0012】

更に詳細には、本発明の加工方法の対象となる繊維シートとしては、例えば単層のエアスルー不織布が挙げられる。後述するように、この単層のエアスルー不織布に、捲縮繊維が含まれていると、不織布の嵩の回復が顕著となる。また、2層以上のウエブを重ね合わせた積層ウエブにエアスルー法を施して得られた多層構造のエアスルー不織布や、エアスルー不織布にウェブを重ねた積層体にエアスルー法を施して得られた多層構造のエアスルー不織布も、本発明の加工方法の対象となる。多層構造のエアスルー不織布として、捲縮繊維を含む繊維原料を用いて製造されたカードウエブにエアスルー法を施して得られたエアスルー不織布を第1の層とし、熱収縮性繊維を含む繊維原料を用いて製造されたカードウエブを第2の層とし、第2の層上に第1の層が位置するように重ね合わせ、両者を所定パターンからなる接合部において部分的に接合し、第2の層に含まれている熱収縮性繊維の熱収縮開始温度以上で、ピンテンター熱処理機によって熱風を吹き付け、第2の層を熱収縮させると共に接合部間に位置する第1の層を凸状に突出させて得られたものも、本発明の加工方法の対象となる。かかる不織布の構造や製法については、本出願人の先の出願に係る特開2002−187228号公報や特開2003−247155号公報に記載されている。更に本発明の加工方法の対象となる繊維シートとして、前記の各エアスルー不織布を他のシート材料(例えば紙やフィルム)と接合一体化させたシートも挙げられる。以下の説明においては、簡便のために、エアスルー不織布の層を有する繊維シートを、便宜的にエアスルー不織布又は単に不織布ともいう。

【0013】

図1に示す第一の実施形態に用いられる装置1は、加熱ゾーンH及びカレンダーゾーンCを備えている。加熱ゾーンHは無端縁のコンベアベルト2を備えている。コンベアベルト2は、支持軸3に支持されて所定方向に周回するようになっている。コンベアベルト2は、金属やポリエチレンテレフタレート等の樹脂から形成されている。熱の効率の点から、コンベアベルト2はポリエチレンテレフタレート等の樹脂から形成されていることが好ましい。

【0014】

コンベアベルト2の上側には、コンベアベルト2に対向してブロア4が設置されている。ブロア4からは所定温度に加熱された熱風が、コンベアベルト2に向けて吹き出すようになっている。コンベアベルト2を挟んでブロア4と対向する位置には、ブロア4から吹き出された熱風を吸引するサクションボックス5が設置されている。そして、ブロア4とサクションボックス5とによって加熱ゾーンHが構成されている。サクションボックス5によって吸引された熱風は、ダクト(図示せず)を通じてブロア4に送り込まれる。つまり熱風はブロア4とサクションボックス5との間を循環するようになっている。加熱ゾーンHの下流に配置されているカレンダーゾーンCは、一対のロール6,7を備えている。

【0015】

以上の構成を有する装置1を用いた本実施形態の方法について説明すると、ロール状に巻回されているエアスルー不織布原反8は、装置1における加熱ゾーンHよりも上流の位置に配置され、該原反8からエアスルー不織布10が繰り出される。ロール状に巻回された状態にあるエアスルー不織布10は、巻回圧によってその嵩が減じられている。この状態のエアスルー不織布10を、装置1に通すことによって、その嵩を回復させ、更に感触を向上させ、また反発力を高める。

【0016】

加熱ゾーンHにおいては、原反8から繰り出された不織布10がコンベアベルト2によって搬送される。加熱ゾーンHにおいては、ブロア4からコンベアベルト2に向けて所定温度に加熱された熱風が吹き出ている。加熱ゾーンHにおいて不織布10にはエアスルー方式で熱風が吹き付けられる。つまり、不織布10には熱風が吹き付けられ、吹き付けられた熱風は該不織布10を貫通する。この熱風の吹き付け操作によって、嵩が減じられた状態にある不織布10の嵩が増加して、巻回前の嵩と同程度にまで回復する。特に、不織布10に、捲縮を有する熱可塑性繊維(以下、単に捲縮繊維ともいう)が含まれていると、前記の熱風の吹き付け操作によって、不織布10の嵩が非常に回復する。このことは、不織布10の嵩の回復は、捲縮繊維の嵩の回復が主たる要因であることを意味する。

【0017】

捲縮繊維は、一般に(イ)顕在捲縮繊維及び(ロ)潜在捲縮繊維に大別される。(イ)の顕在捲縮繊維には、二次元的な捲縮を有する機械捲縮繊維(例えば後述する実施例3及び4の第1層に含まれる繊維)及び三次元的な捲縮を有する立体捲縮繊維(例えば後述する実施例1及び2の不織布に含まれる繊維)がある。一方、(ロ)の潜在捲縮繊維には、熱の付与によってコイル状に三次元的に捲縮した繊維(例えば後述する実施例3及び4の第2層に含まれる繊維)がある。一般に、(イ)の顕在捲縮繊維の捲縮の大きさは、(ロ)の潜在捲縮繊維に比較してはるかに大きい。従って、(ロ)の潜在捲縮繊維に比較して、(イ)の顕在捲縮繊維を用いる方が、嵩高な不織布を得やすい。また不織布中に(イ)の顕在捲縮繊維が含まれていると、(ロ)の潜在捲縮繊維が含まれている場合に比較して、前記の熱風の吹き付け操作による嵩の回復や反発力の増加の程度が大きくなる。

【0018】

不織布10に吹き付ける熱風は、該不織布の構成繊維の融点(以下mpという)未満で且つmp−50℃以上とする。熱風の温度が構成繊維のmp−50℃未満であると、熱風を吹き付けることによる効果が十分に発現されず、不織布10の嵩が回復しない。一方、構成繊維のmp以上の熱風を吹き付けると繊維が溶融してしまい、やはり不織布10の嵩が回復しない。特に、不織布10に捲縮繊維が含まれている場合には、当該捲縮繊維の融点未満で且つ融点−50℃以上とすることが好ましい。不織布10の嵩を一層効果的に回復させる観点から、熱風の温度はmp−50℃以上で且つmp−3℃以下、特にmp−30℃以上で且つmp−5℃以下であることが好ましい。構成繊維が2種以上の場合、前記の「構成繊維の融点」とは、最も融点の低い材料の当該融点をいう。構成繊維が1種であっても、その繊維の構成材料が2種以上の場合(例えば、芯鞘型の複合繊維を用いる場合)、前記の「構成繊維の融点」とは、最も融点の低い材料の当該融点をいう。

【0019】

熱風の吹き付け時間は短時間で十分である。具体的には0.05〜3秒、好ましくは0.05〜1秒、更に好ましくは0.05〜0.5秒程度という極めて短時間の熱風の吹き付けによって不織布10の嵩が回復する。このことは生産効率の向上及び装置1の小型化に大きく寄与する。吹き付け時間が短時間で済む理由としては、エアスルー方式の寄与が大であると考えられる。不織布の10への熱の付与には、エアスルー方式による熱風の吹き付けの他に、恒温乾燥機やドライヤーを用いた熱の付与が考えられるが、これらの吹き付け方法では短時間での嵩回復は達成できない。

【0020】

先に述べた通り、不織布10に捲縮繊維が含まれていると、該不織布10の嵩が非常に回復する。捲縮繊維が不織布10の厚み方向において偏在している場合、例えば、不織布10が、捲縮繊維からなる層や、捲縮繊維の存在割合が高い層を、最外層として有している2層以上の多層構造の場合、不織布10への熱風の吹き付けを、該最外層の側から行うことが好ましい。特に、該最外層が、コンベアベルト2と当接しない側になるように不織布10をコンベアベルト2に載置した状態下に、該最外層の側から熱風を吹き付けることが好ましい。不織布10におけるコンベアベルト2と当接していない側から熱風を吹き付けることは、嵩を回復するのに妨げとなる制約を何ら受けない側から熱風を吹き付けることを意味するので、嵩の回復が起こりやすくなる。

【0021】

熱風の風速は、その温度や不織布10の坪量及び搬送速度にもよるが、0.5〜10m/秒、特に1〜5m/秒であることが、熱風のコスト及び装置の小型化の点から好ましい。

【0022】

以上の操作によって、不織布10の嵩は熱風の吹き付け前の嵩の約3〜10倍にまで回復する。また、不織布10の厚さは、ロール状に巻回する前の厚さの約50〜100%にまで回復する。

【0023】

熱風の吹き付けによって嵩が回復した不織布10は直ちにカレンダーゾーンCへ送られ、カレンダー加工が施される。つまり、熱風が吹き付けられた不織布10には、何らの加工も施されずに直ちにカレンダー加工が施される。このような操作によって、熱風の吹き付けで温度が高められた状態下に不織布10にカレンダー加工が施されるので、不織布10の構成繊維がカレンダー加工で変形しやすくなり、不織布10の表面を滑らかにさせやすくなる。この観点から、熱風の吹き付け後、カレンダー加工が施されるまでの時間は15秒以下、特に0.1〜10秒という極めて短時間であることが好ましい。

【0024】

先に述べた通り、カレンダーゾーンCは一対のロール6,7を備えている。これらのロールのうち、ロール6は、好ましくは金属製のカレンダーロールである。一方、ロール7は、D硬度(JIS K6253)が好ましくは40〜100度、更に好ましくは70〜95度の樹脂製のロールである。ロール6は、ロール7よりもD硬度が高くなっていることが好ましい。これらのロールの組み合わせを用いることで、不織布10の表面が滑らかになる。ロール7のD硬度を調整することにより、不織布10に含まれる繊維の横断面が扁平し、不織布10に十分な滑らかさが付与され、また不織布10の全体構造が変形して、十分なしなやかさが付与される。また、不織布10が高密度化されることが防止され、不織布10に十分なふんわり感が付与される。つまり、紙様の硬い感触を呈することが防止され、風合いが良好となる。

【0025】

不織布10は、一対のロール6,7の間に導入されてカレンダー加工に付される。カレンダー加工によって、繊維が変形して扁平になる。またカレンダー加工によって不織布10が高密度化される。更に、カレンダー加工によって不織布10に「揉み」の作用が加わり、繊維どうしの結合点の一部が変形ないし破壊されて、不織布10がしなやかになる。扁平に変形した繊維は、その横断面における長軸方向が、不織布10の平面方向に概ね配向する。

【0026】

カレンダー加工における線圧は20〜700N/cmとし、好ましくは70〜500N/cmとする。この条件下にカレンダー加工を施すことで、生産性の高いライン速度を保ちつつ、繊維を扁平に変形させ得る。カレンダーロール6及びロール7は通常、非加熱状態で用いられる。尤も、カレンダー加工は、不織布10に熱風が吹き付けられた後に直ちに行われることから、不織布10が有している熱によって、カレンダー加工中にカレンダーロール6及びロール7が加熱されて、それらの温度は室温よりも高くなっている場合が多い。カレンダーロール6は鏡面加工された平滑なものであってもよく、或いは梨地等の微細な凹凸が施されたものであってもよい。一方、ロール7としては、例えば硬質ゴム、シリコンゴム、ウレタンゴム、アクリロニトリル・ブタジエンゴム(NBR)、エチレン・プロピレン・ジエン三元共重合体(EPDM)等の樹脂から構成されるものを用いることができる。

【0027】

不織布10は、熱風の吹き付け面がロール6に対向するようにカレンダー加工されてもよく、或いは該吹き付け面がロール7に対向するようにカレンダー加工されてもよい。

【0028】

熱風の吹きつけによって嵩が回復した不織布10にカレンダー加工を施すと、せっかく回復した不織布10の嵩が再び減じてしまうとの懸念があるかもしれない。確かに、カレンダー加工後の不織布の嵩は、カレンダー加工前に比較すると減じられている。しかし、カレンダー加工後の不織布の嵩を、熱風の吹き付け前の不織布の嵩と比較すると、カレンダー加工後の方が嵩高くなっている。つまり、熱風の吹き付け及びそれに引き続くカレンダー加工後の不織布の嵩は、原反から繰り出した後で且つ熱風の吹き付け前よりも高くなっている。具体的には、カレンダー加工後の不織布10の嵩は、熱風の吹き付け前の嵩の約1.2〜2.5倍にまで回復する。また、不織布10の厚さは、ロール状に巻回する前の厚さの約45〜90%にまで回復する。

【0029】

以上の操作によって、巻回圧によって嵩が減じられていた不織布10はその嵩が回復する。また、その表面が滑らかになり、感触が向上する。更に、反発力が高まる。つまり、本実施形態の加工が施された不織布10は、肌触りの主要な判断要素であるなめらかさが良好であることによって特徴付けられる。更に、別の主要な判断要素である厚み(ふんわり感)を備えていることによっても特徴付けられる。これらの特性を兼ね備えた不織布は、非常に良好な肌触りを有するものとなる。

【0030】

不織布10の構成繊維は、カレンダー加工によってその横断面が扁平になっており、この扁平形状が不織布になめらかさを付与する一因となっている。この観点から、当該面側に存在する繊維は、横断面の扁平率(長軸長/短軸長)が1.2以上、とりわけ1.3以上の値となる扁平形状であることが好ましい。特に、繊維どうしの結合点間の部分において横断面が扁平になっていることが好ましい。繊維を扁平にするためには、先に述べた通り、金属製のカレンダーロール及びD硬度が40〜100度のロールを用いることが有利である。

【0031】

本実施形態の加工が施された不織布10は、引き続き次工程である各種加工工程に付される。この加工工程へ付す場合には、不織布10を巻き取らずに、厚みが回復した状態のままで搬送することが好ましい。加工工程としては、不織布10の用途に応じて様々な工程があるが、その典型的な一例として本実施形態では生理用ナプキンや使い捨ておむつなどの吸収性物品の製造工程を例にとり説明する。

【0032】

生理用ナプキンや使い捨ておむつなどの吸収性物品は、液透過性の表面シート、液不透過性の裏面シート及び両シート間に介在配置された液保持性の吸収体を有している。更に、表面シートと吸収体との間に液透過性のサブレイヤーシートが介在配置された吸収性物品も知られている。このような構成を有する吸収性物品においては、嵩高な不織布10を表面シート又はサブレイヤーシートとして用いると、その嵩高さの故に、液戻り量が少なく、また液の横方向への拡散が少なくスポット吸収が可能となる。更に液残りが少なく、そのうえ高粘性液の透過が良好となる。しかも、不織布10の反発力が高いことから、装着中によれが発生することが効果的に防止されて、液漏れが発生しづらくなる。このような吸収性物品を製造するには、不織布10を吸収性物品に組み込むに先立ち、先ずロール状に巻回された原反の状態となっている不織布10を該原反から繰り出す。繰り出された不織布10を図1に示す装置1に導入し、熱風の吹き付け及びそれにカレンダー加工を行う。引き続き、不織布10を、装置1の下流に設置されている吸収性物品の加工機(図示せず)に導入し、公知の方法に従い吸収性物品を製造する。加工機においては、例えばニップロールによる挟圧加工など、不織布10の嵩が減じられる可能性のある加工が施される場合が多いが、前述の方法に従って嵩が回復した不織布10は、そのような挟圧加工等に付されても嵩が大きく減じることはない。また吸収性物品の完成後に、該吸収性物品を圧縮状態でパッケージ詰めすることが通常行われるが、この圧縮状態下においても不織布の嵩が大きく減じることはない。

【0033】

次に、本発明の加工方法の第2の実施形態を、図2を参照しながら説明する。本実施形態に関し特に説明しない点については、先に述べた実施形態に関する説明が適宜適用される。また、図2において、図1と同じ部材には同じ符号を付してある。

【0034】

本実施形態は、熱風の吹き付け加工とカレンダー加工の順序が、先に述べた実施形態と反対になっている。図2に示すように、本実施形態を実施するための好ましい装置1’においては、不織布10の搬送方向に関して上流側にカレンダーゾーンCが設置され、下流側に加熱ゾーンHが設置されている。つまり、エアスルー不織布原反8から繰り出されたエアスルー不織布10には、先ずカレンダー加工が施され、次いで熱風の吹き付け加工が施される。本実施形態によっても、エアスルー不織布の嵩が回復し、感触が向上し、更に反発力が高くなる。

【0035】

カレンダー加工の条件は、先に述べた実施形態における条件と同様とすることができる。しかし、ロール7のD硬度に関しては70〜95度とすることが、滑らかさの改善の点から一層好ましい。また線圧に関しては70〜500N/cmとすることが、滑らかさ、厚み、反発力および生産性の点から一層好ましい。

【0036】

熱風の吹き付け加工の条件も、先に述べた実施形態における条件と同様とすることができる。しかし、熱風の吹き付け温度に関しては、不織布10の構成繊維の融点−50℃以上で且つ融点−3℃以下、特に融点−30℃以上で且つ融点−5℃以下であることが、厚み回復効率の点で好ましい。

【0037】

本実施形態においては、熱風の吹き付け加工後の不織布10を直ちに、該不織布10に冷風をエアスルー方式で吹き付けても良い。冷風の吹き付けによって、嵩高い状態の不織布10が冷却されてその嵩高さが維持され、その後にニップロールによる挟圧加工などの後加工を施しても嵩が減じることが効果的に防止される。そこで、図2に示す装置1’においては、不織布10の搬送方向に関し加熱ゾーンHのすぐ下流側に、該加熱ゾーンHに隣接して冷却ゾーン(図示せず)を設置することが好ましい。熱風の吹き付け後ただちに不織布に冷風を吹き付けるとは、不織布10に熱風を吹き付ける工程とその後に冷風を吹き付ける工程との間に、何らの操作も行わないことを意味し、熱風の吹き付けと冷風の吹き付けとの間に時間差がないことを必ずしも意味するものではない。

【0038】

冷風の温度は、不織布10を構成する繊維の種類にもよるが50℃以下、特に30℃以下であれば十分な冷却効果が得られる。冷風の温度の下限値に特に制限はないが、エネルギーコストや装置1’の簡素化の点からは、20〜25℃程度の室温であることが適切である。

【0039】

熱風が吹き付けられて高温となっている不織布10を冷却させる観点から、冷風の風速は0.1〜5m/秒、特に0.2〜3m/秒、とりわけ0.5〜2m/秒であることが好ましい。この範囲の風速であれば、十分な冷却効果が発現する。また風速が高くなることに起因して不織布10の安定な搬送が妨げられるおそれが低減する。

【0040】

熱風の吹き付け時間と同様に、冷風の吹き付け時間も短時間で十分であることが本発明者らの検討によって判明した。具体的には0.01秒以上、特に0.02〜1秒、とりわけ0.05〜0.5秒程度という極めて短時間の冷風の吹き付けによって、不織布10が十分に冷却される。吹き付け時間が短時間で済む理由としては、エアスルー方式の寄与が大であると考えられる。

【0041】

以上、本発明をその好ましい実施形態に基づき説明したが、本発明は前記実施形態に制限されない。例えば前記の各実施形態においては、カレンダー加工を一段としたが、二段以上の多段でカレンダー加工を行ってもよい。この場合、各段のカレンダー加工の条件を、先に述べた条件の範囲内とすることが特に好ましい。

【0042】

また、前記実施形態においては、不織布10の構成繊維を効果的に扁平にする観点から、金属製のカレンダーロール及びD硬度が40〜100度の樹脂ロールの組み合わせを用いたが、これに代えて一対の金属製のカレンダーロールの組み合わせや、一対の樹脂ロールの組み合わせを用いてもよい。

【0043】

また、前記実施形態においては、不織布10の一方の面から熱風の吹き付けを行ったが、当該吹き付けがエアスルー方式であれば、不織布の両面から熱風を吹き付けてもよい。

【実施例】

【0044】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲はかかる実施例に制限されない。

【0045】

〔実施例1〕

(1)エアスルー不織布の製造

チッソ製の熱可塑性芯鞘型複合繊維ESC(商品名)を原料としてカードウエブを得た。この繊維は芯がポリプロピレン、鞘がポリエチレンからなり、三次元に立体捲縮したものであった。繊度は3.3dtex、繊維長は51mmであった。鞘の融点は131±2℃(DSC法)であった。このカードウエブに136℃の熱風をエアスルー方式で吹き付けてエアスルー不織布を得た。この不織布の坪量は38g/m2であった。得られた不織布をロール状に巻回して原反とした。

【0046】

(2)熱風の吹き付け加工

原反からエアスルー不織布を30m/分の速度で繰り出し、図1に示す装置1に導入した。原反から繰り出したときの不織布の厚みは1.78mmであった。加熱ゾーンHにおける熱風の温度は90℃、吹き付け時間は1.0秒、風速は2.5m/秒であった。

【0047】

(3)カレンダー加工

熱風を吹き付けてから8秒後に、エアスルー不織布にカレンダー加工を施した。カレンダー加工は、微粒面柄350番の模様が施された金属ロールと、D硬度90度の硬質ゴムロールを用いて行った。線圧は127.4N/cmであった。

【0048】

〔実施例2〕

(1)エアスルー不織布の製造

実施例1と同様とした。

【0049】

(2)カレンダー加工

原反からエアスルー不織布を30m/分の速度で繰り出し、図2に示す装置1’に導入した。原反から繰り出したときの不織布の厚みは1.78mmであった。カレンダー加工は、微粒面柄350番の模様が施された金属ロールと、D硬度90度の硬質ゴムロールを用いて行った。線圧は127.4N/cmであった。

【0050】

(3)熱風の吹き付け加工

カレンダー加工直後に、エアスルー不織布に熱風の吹き付け加工を施した。加熱ゾーンHにおける熱風の温度は90℃、吹き付け時間は1.0秒、風速は2.5m/秒であった。

【0051】

〔比較例1〜3〕

カレンダー加工を行わない(比較例1)、熱風の吹き付け加工を行わない(比較例2)以外は実施例1と同様にして不織布を加工した。また、実施例1のエアスルー不織布に何らの加工も行わなかったものを比較例3とした。

【0052】

〔評価〕

実施例及び比較例で加工されたエアスルー不織布について、加工後の厚み(0.5cN/cm2荷重下)を測定し、また以下の方法でバルクソフトネスを測定し、手触り感を評価した。更に、カレンダーロール当接面側の不織布の縦断面を実体顕微鏡又は電子顕微鏡で拡大して、当該面に存在する繊維の横断面形状を観察し扁平度を求めた。その結果を表1に示す。

【0053】

〔バルクソフトネス〕

不織布をその長手方向(MD)へ30mm、幅方向(CD)へ150mmにカットしたサンプルを調製し、このサンプルを用いて直径45mm、高さ30mmの円筒をつくり、この円筒を高さ方向に10mm/分の速度で圧縮していったときの反発力を測定し、この反発力の値をMDのバルクソフトネスの値とした。CDのバルクソフトネスは、不織布をCDへ30mm、MDへ150mmにカットしたサンプルを調製し同様の測定を行うことで得た。バルクソフトネスは、不織布の反発力の尺度となるものであり、その値が高いほど反発力が高いことを意味する。

【0054】

〔手触り感〕

加工後のエアスルー不織布の表面を撫でることで感じるザラツキや滑らかさを、「なめらかで、肌触りがよい」という評価軸で以下の5段階に分け、5名のパネラーに評価させ平均値を求めた。数値が3以上であれば手触り感が良好であると判断できる。

5:そう思う

4:ややそう思う

3:どちらともいえない

2:あまりそう思わない

1:そう思わない

【0055】

【表1】

【0056】

表1に示す結果から明らかなように、実施例で加工された不織布は、原反から繰り出したときの厚みに比較して厚みが大きくなっており、またバルクソフトネスの値が高く、更に手触り感も良好であることが判る。手触り感が良好であることは、繊維の扁平度が大きいことから裏付けられている。

【0057】

〔実施例3〕

(1)多層エアスルー不織布の製造

大和紡績製の熱可塑性複合繊維SH(商品名)を原料として、カード法によって坪量22g/m2 のカードウエブを製造し、これにエアスルー法を施してエアスルー不織布を得た。このエアスルー不織布を第1層として用いた。この繊維は芯がポリエチレンテレフタレート、鞘がポリエチレンからなり、二次元的な捲縮を有する機械捲縮繊維であった。繊度は2.2dtex、繊維長は51mmであった。鞘の融点は132±2℃(DSC法)であった。

【0058】

潜在螺旋状捲縮繊維(以下、潜在捲縮繊維という)〔2.2dtex×51mm、熱収縮性開始温度90℃〕を原料として、カード法によって坪量22g/m2 のカードウエブを製造し、これを第2層として用いた。この繊維は芯がポリプロピレン、鞘が直鎖状低密度ポリエチレン(LLDPE)からなる偏心芯鞘型複合繊維であった。鞘の融点は115±5℃(DSC法)であった。

【0059】

第2層の上に第1層を重ね合わせ、ヒートエンボスによって部分的に接合した。両者を接合後、熱処理装置により、115℃の熱風を上下から約10秒吹き付けた。これにより、第2層の潜在捲縮繊維をコイル状に三次元状に捲縮させ第2層を収縮させると共に接合部間の第1層を凸状に突出させ、多数の凸部を有する坪量75g/m2 の多層エアスルー不織布(以降、単に、エアスルー不織布という)を製造した。第1層が凸状に突出した部分の内部は繊維で満たされていた。得られた多層エアスルー不織布をロール状に巻回して原反とした。

【0060】

(2)熱風の吹き付け加工

原反から多層エアスルー不織布を60m/分の速度で繰り出し、図1に示す装置1に導入した。原反から繰り出したときの不織布の厚みは1.47mmであった。加熱ゾーンHにおける熱風の温度は100℃、吹き付け時間は0.5秒、風速は2.9m/秒であった。熱風の吹き付けは、不織布の上面からエアスルー方式で行った。

【0061】

(3)カレンダー加工

熱風を吹き付けてから3秒後に、エアスルー不織布にカレンダー加工を施した。カレンダー加工は、金属ロールと、D硬度70〜80度の硬質ゴムロールを用いて行った。線圧は137N/cmであった。この場合、第1層が硬質ゴムロールに対向し、第2層が金属ロールに対向するようにカレンダー加工を施した。

【0062】

〔実施例4〕

(1)エアスルー不織布の製造

実施例3と同様とした。

【0063】

(2)カレンダー加工

原反からエアスルー不織布を60m/分の速度で繰り出し、図2に示す装置1’に導入した。原反から繰り出したときの不織布の厚みは1.47mmであった。カレンダー加工は、金属ロールと、D硬度70〜80度の硬質ゴムロールを用いて行った。線圧は137N/cmであった。この場合、第1層が硬質ゴムロールに対向し、第2層が金属ロールに対向するようにカレンダー加工を施した。

【0064】

(3)熱風の吹き付け加工

熱風を吹き付けてから5秒後に、エアスルー不織布に熱風の吹き付け加工を施した。加熱ゾーンHにおける熱風の温度は100℃、吹き付け時間は0.5秒、風速は2.9m/秒であった。

【0065】

〔比較例4〜6〕

カレンダー加工を行わない(比較例4)、熱風の吹き付け加工を行わない(比較例5)以外は実施例3と同様にして不織布を加工した。また、実施例3のエアスルー不織布に何らの加工も行わなかったものを比較例6とした。

【0066】

〔評価〕

実施例1と同様の評価を行った。但し、手触り感の評価は8名のパネラーによって行った。結果を表2に示す。

【0067】

【表2】

【0068】

表2に示す結果から明らかなように、実施例で加工されたエアスルー不織布は、原反から繰り出したときの厚みに比較して厚みが大きくなっており、またバルクソフトネスの値が高く、更に手触り感も良好であることが判る。手触り感が良好であることは、繊維の扁平度が大きいことから裏付けられている。

【図面の簡単な説明】

【0069】

【図1】本発明の方法の一実施形態に好ましく用いられる装置を表す模式図である。

【図2】本発明の方法の他の実施形態に好ましく用いられる装置を表す模式図である。

【符号の説明】

【0070】

1,1’ 加工装置

2 コンベアベルト

3 支持軸

4 ブロア

5 サクションボックス

6 カレンダーロール

7 樹脂又は金属ロール

8 原反

10 エアスルー不織布(繊維シート)

C カレンダーゾーン

H 加熱ゾーン

【特許請求の範囲】

【請求項1】

ロール状に巻回されている、エアスルー不織布の層を含む繊維シートの原反から該繊維シートを繰り出し、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付け、次いで、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施す繊維シートの加工方法。

【請求項2】

ロール状に巻回されている、エアスルー不織布の層を含む繊維シートの原反から該繊維シートを繰り出し、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施し、次いで、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付ける繊維シートの加工方法。

【請求項3】

前記繊維シートに熱風を吹き付けた後、直ちにカレンダー加工を施す請求項1記載の加工方法。

【請求項4】

カレンダー加工によって、前記繊維シートに含まれる繊維を扁平に変形させる請求項1ないし3の何れかに記載の加工方法。

【請求項5】

前記繊維シートが、捲縮を有する熱可塑性繊維を含んでいる請求項1ないし4の何れかに記載の加工方法。

【請求項6】

前記繊維シートが2層以上の多層構造からなり、その最外層に捲縮を有する熱可塑性繊維が含まれている請求項5記載の加工方法。

【請求項7】

表面シート、裏面シート及び両シート間に介在配置された吸収体を備えた吸収性物品の製造方法において、

前記表面シートがエアスルー不織布の層を含む繊維シートからなり

前記繊維シートを前記吸収性物品に組み込むに先立ち、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付け、次いで、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施す吸収性物品の製造方法。

【請求項8】

表面シート、裏面シート及び両シート間に介在配置された吸収体を備えた吸収性物品の製造方法において、

前記表面シートがエアスルー不織布の層を含む繊維シートからなり、

前記繊維シートを前記吸収性物品に組み込むに先立ち、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施し、次いで、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付ける吸収性物品の製造方法。

【請求項1】

ロール状に巻回されている、エアスルー不織布の層を含む繊維シートの原反から該繊維シートを繰り出し、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付け、次いで、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施す繊維シートの加工方法。

【請求項2】

ロール状に巻回されている、エアスルー不織布の層を含む繊維シートの原反から該繊維シートを繰り出し、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施し、次いで、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付ける繊維シートの加工方法。

【請求項3】

前記繊維シートに熱風を吹き付けた後、直ちにカレンダー加工を施す請求項1記載の加工方法。

【請求項4】

カレンダー加工によって、前記繊維シートに含まれる繊維を扁平に変形させる請求項1ないし3の何れかに記載の加工方法。

【請求項5】

前記繊維シートが、捲縮を有する熱可塑性繊維を含んでいる請求項1ないし4の何れかに記載の加工方法。

【請求項6】

前記繊維シートが2層以上の多層構造からなり、その最外層に捲縮を有する熱可塑性繊維が含まれている請求項5記載の加工方法。

【請求項7】

表面シート、裏面シート及び両シート間に介在配置された吸収体を備えた吸収性物品の製造方法において、

前記表面シートがエアスルー不織布の層を含む繊維シートからなり

前記繊維シートを前記吸収性物品に組み込むに先立ち、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付け、次いで、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施す吸収性物品の製造方法。

【請求項8】

表面シート、裏面シート及び両シート間に介在配置された吸収体を備えた吸収性物品の製造方法において、

前記表面シートがエアスルー不織布の層を含む繊維シートからなり、

前記繊維シートを前記吸収性物品に組み込むに先立ち、線圧20〜700N/cmの条件下で、該繊維シートにカレンダー加工を施し、次いで、該繊維シートの構成繊維の融点未満で且つ該融点−50℃以上の温度の熱風を、該繊維シートにエアスルー方式で吹き付ける吸収性物品の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−299480(P2006−299480A)

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願番号】特願2005−125566(P2005−125566)

【出願日】平成17年4月22日(2005.4.22)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願日】平成17年4月22日(2005.4.22)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]