繊維マット及び積層体

【課題】高い強度、高度な加工性及び軽量化を実現可能な繊維マットを提供する。

【解決手段】無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維と、を含む混合繊維からなる繊維マットであって、該混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%である。

【解決手段】無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維と、を含む混合繊維からなる繊維マットであって、該混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維とを含む混合繊維からなる繊維マット、及びこの繊維マットと合成樹脂フィルムとを用いて形成される積層体に関する。

【背景技術】

【0002】

自動車などの車両内側又は外側には、車両躯体部を覆うことのできる表面部材が用いられている。表面部材には、車両躯体部の凹凸形状に沿った形状であることが求められるため、車両躯体部の凹凸形状の深さが大きい場合、表面部材に加工される成形前材料には、深い形状に沿って加工可能なこと、即ち、深絞り加工性が良好であることが要求される。

【0003】

例えば、自動車の内側に配置される表面部材としては、トランクの内張を形成する内装材が挙げられる。トランクの内装材には、荷物が積み込まれたときの衝撃や、荷物の重量に耐え得る十分な強度が要求される。

また、自動車の外側に配置される表面部材としては、車両の路面側の表面の凹凸形状を覆って空気抵抗を低減したり、飛び石などから車両底面を保護したり、車外の騒音が車内に及ぶことを防止したりする機能を備えたカバー部材が挙げられる。特に、タイヤハウスの内側を覆うカバー部材は、成形前材料から成形加工後の成形品の変形度合いが高く、高度な深絞り加工性が求められる。

【0004】

自動車に適用される表面部材には、高い強度と高度な加工性に加えて、更に、軽量化が求められている。近年、地球環境への配慮から、自動車産業は、ハイブリッド車(HIV車)や電気自動車(EV車)の市場性が急速に高まりつつある。これに伴い、車両を形成する車両重量の軽量化に関し、あらゆる部材の一層の軽量化が求められているからである。

【0005】

特許文献1には、グラスファイバーなどの補強材とオレフィン樹脂などを混合してなる芯材を有し、この芯材の片面又は両面にオレフィン樹脂などからなる補強層が配置された車両外装材が提案されている。この車両外装材によれば、従来品に比べて、軽量化と吸音性の向上とを実現できる。

特許文献1に記載されたような車両外装材は、特許文献2に記載されているように、射出成形の代わりに、補強材とオレフィン樹脂などを混合してなるシート状の芯材(繊維マット)を加熱しながら型押しする型押加工によって製造される。型押加工による車両外装材の適用領域は広がりつつあり、タイヤハウス内面を覆う部材や、車両内装材への適用が検討されている。

【0006】

例えば、タイヤハウス内面を覆う部材を型押加工により形成する場合、繊維マットには、平面に交差する方向へ圧縮されるよりも平面方向へ移動する比率が高められる部分ができる。このため、成形前材料から成形加工後の成形品の変形度合いが高い深絞り加工の場合には、特に、繊維マットの繊維同士の結着が不十分になったり、繊維同士間の摩擦による繊維が破断したりすることにより、繊維同志の結着強度が不足する部分ができ易い。

【0007】

これに対して、従来では、深絞り加工前の繊維マットの厚みを増やすことにより、繊維マットを構成する繊維が平面方向への移動を終えた後にも、ある程度の量の繊維が元の場所に留まるようにすることで、成形加工後の成形品の厚みと強度とを確保していた。

しかし、深絞り加工において、深絞りの程度は、部材の場所によって異なるため、繊維マットの厚みを一律に増やしたものでは、成形加工後の成形品の厚みに斑ができることがあった。

このように、平面形状の繊維マットから深絞り加工によって、設計通りの形状と強度とを備えた成形品を得ることには困難性が高かった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−240408号公報

【特許文献2】国際公開番号WO2010/2110312

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、高い強度、高度な加工性及び軽量化を実現可能な繊維マット、及び高い強度、高度な加工性及び軽量化を実現可能な積層体を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討した結果、無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維とを特定の比率で配合することと、更にこれらの繊維からなる繊維マットの表面に積層する合成樹脂層の機能を特定化する材料特性を選択することにより、上記課題を解決することができることを見出し、本発明を完成させた。

すなわち、本発明は、無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維と、を含む混合繊維からなる繊維マットであって、該混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%である繊維マットを提供するものである。

【発明の効果】

【0011】

本発明によれば、高い強度、高度な加工性及び軽量化を実現可能な繊維マット、及び高い強度、高度な加工性及び軽量化を実現可能な積層体を提供することができる。

【図面の簡単な説明】

【0012】

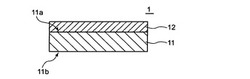

【図1】本発明の実施形態に係る積層体1の厚さ方向の断面図である。

【図2】本発明の実施形態に係る積層体1aの厚さ方向の断面図である。

【図3】本発明の実施形態に係る積層体1bの厚さ方向の断面図である。

【図4】本発明の実施形態に係る積層体1cの厚さ方向の断面図である。

【図5】本発明の実施形態に係る積層体2の厚さ方向の断面図である。

【図6】本発明の実施形態に係る積層体2aの厚さ方向の断面図である。

【図7】本発明の実施形態に係る積層体2bの厚さ方向の断面図である。

【図8】本発明の実施形態に係る積層体2cの厚さ方向の断面図である。

【図9】本発明の実施形態に係る積層体2dの厚さ方向の断面図である。

【図10】本発明の実施形態に係る積層体2eの厚さ方向の断面図である。

【図11】本発明に係る積層体を製造する積層体製造装置を説明する構成図である。

【発明を実施するための形態】

【0013】

以下、本発明について詳細に説明する。

[繊維マット]

本発明の実施形態に係る繊維マットについて説明する。本発明の実施形態に係る繊維マットは、無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維と、を含む混合繊維からなり、該混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%である。

【0014】

繊維マットの目付は、50〜750g/m2が好ましく、100〜700g/m2がより好ましい。目付を50〜750g/m2とすることにより、軽量化と機械的強度とを両立させることができる。

繊維マットには、無機繊維と耐熱性有機繊維との結着性を向上させるため、結着樹脂繊維のほかに、無機繊維と耐熱性有機繊維とを結着可能な熱可塑性樹脂粉末を含有させてもよい。このような熱可塑性樹脂粉末を構成する熱可塑性樹脂としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−酢酸ビニル共重合体、ポリエチレンテレフタレート、無水マレイン酸変性ポリエチレンが挙げられる。

また、繊維マットには、必要に応じて、カーボンブラックなどの顔料、酸化防止剤、スリップ剤、結晶化核剤などが含有されていてもよい。

【0015】

[無機繊維]

無機繊維としては、例えば、ガラス繊維、ロックウール、金属繊維、炭素繊維などが挙げられる。取り扱い性が良好であることから、無機繊維は、ガラス繊維、ロックウールが好ましく、ガラス繊維がより好ましい。

無機繊維の長さは、5〜250mmが好ましく、30〜150mmがより好ましい。無機繊維の長さが5〜250mmであると、無機繊維を解繊する解繊工程において、無機繊維が解繊され易く、また分散され易く、均質な繊維マットが製造できる。

無機繊維の太さは、3〜30μmが好ましく、5〜20μmがより好ましく、6〜15μmがより好ましい。無機繊維の太さが3μm以上であると、解繊工程等において切断されない程度の強度が得られ、所定の繊維長さを有する無機繊維が得られる。また、無機繊維の太さが30μm以下であると、作業者の肌に触れた際に作業者が感じる刺激が軟らかく、作業者が不快感を感じにくい。このため、良好な作業環境が得られる。

混合繊維中における無機繊維の比率は、5〜45質量%とすることができ、10〜40質量%であることがより好ましい。混合繊維中における無機繊維の比率が5〜45質量%の範囲にあると、繊維マットを型押成形して得られる成形品が軽量かつ十分な機械的強度を付与できる。

【0016】

[耐熱性有機繊維]

耐熱性有機繊維としては、繊維マットを加熱しながら型押成形して成形品を得るまでの製造工程中において溶融することなく形態を保持できる有機繊維であれば適用可能である。耐熱性有機繊維としては、融点が200℃以上の有機繊維を用いることができる。

製造工程中に、耐熱性有機繊維に掛かる温度の上限は、200℃程度であるため、製造温度において溶融しないことが必須条件である。

耐熱有機繊維として適用可能な有機繊維としては、例えば、ポリエチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリアミド繊維、アラミド繊維、ポリウレタン繊維などの合成樹脂繊維が挙げられる。合成樹脂繊維のなかでは、ポリエチレンテレフタレート繊維が好ましい。また、綿、麻、ケナフ、羊毛などの天然繊維であってもよい。なお、耐熱性有機繊維の融点とは、JIS K 7121に準拠して測定されたものである。

【0017】

耐熱性有機繊維の長さは、5〜250mmが好ましく、30〜150mmがより好ましい。耐熱性有機繊維の長さが5〜250mmであると、耐熱性有機繊維を解繊する解繊工程において、耐熱性有機繊維が解繊され易く、また分散され易く、均質な繊維マットが製造できる。

混合繊維中における耐熱性有機繊維の比率は、5〜45質量%とすることができ、10〜40質量%であることがより好ましい。上記長さの耐熱性有機繊維が混合繊維中に5〜45質量%存在すると、繊維マットの加工性が良好になるとともに、繊維マットを加工して得られる成形品に十分な機械的強度を付与でき、成形品の耐衝撃性を高めることができる。また、耐熱性有機繊維の繊度は、0.5〜50dtexが好ましく、1〜30dtexがより好ましい。耐熱性有機繊維の繊度が上記範囲にあると、混合繊維中に耐熱性有機繊維を均質に混合分散できるため、繊維マットの加工性を高めることができる。

【0018】

耐熱性有機繊維は、中空構造を有する有機繊維を耐熱性有機繊維中に少なくとも5質量%含むことが好ましい。中空構造を有する耐熱性有機繊維と、中空構造を有さない耐熱性有機繊維との比率は、耐熱性中空有機繊維:耐熱性非中空有機繊維=5〜100wt%:95〜0wt%とすることができる。耐熱有機繊維中に、中空構造を有する有機繊維が耐熱性有機繊維中に5質量%以上含まれると、高温における引張伸度に優れ、変形度合いの大きい高成形に適用可能となる。このため、深絞り加工が適用できる。

中空構造としては、繊維軸に直交する断面における外郭形状又は内郭形状が、円、楕円、三角形、矩形、多角形、星形など(また、これらの形状に類似する形状を含む)が挙げられる。ここで、外郭形状と内郭形状との組み合わせは自由である。

【0019】

[無機繊維と耐熱性有機繊維との配合比]

無機繊維と耐熱性有機繊維との配合比は、1:10〜10:1とすることができ、1:4〜4:1であることがより好ましい。無機繊維と耐熱性有機繊維との配合比が1:10〜10:1であると、繊維マットの成形性を型押加工により成形するときの成形性が良好であるとともに、型押成形して形成される成形品の強度を高めることができる。

【0020】

[結着樹脂繊維]

結着樹脂繊維は、無機繊維と耐熱性有機繊維とを結着する樹脂である。結着樹脂繊維の形態としては、単一の合成樹脂から形成された繊維のほか、芯鞘構造を有する繊維であってもよい。芯鞘構造の繊維の場合には、繊維表面を構成している合成樹脂によって無機繊維と耐熱性有機繊維とが結着される。

単一の合成樹脂から形成された結着性樹脂繊維の融点、及び芯鞘構造の結着性樹脂繊維の表面を構成している合成樹脂の融点は、70〜170℃であることが好ましく、90〜170℃であることがより好ましい。融点が上記範囲にあると、繊維マットを型押成形して形成される成形品の強度を保持しつつ、無機繊維と耐熱性有機繊維とを十分に結着することができる。なお、合成樹脂の融点は、JIS K 7121に準拠して測定されたものである。結着樹脂繊維を構成する合成樹脂としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂が挙げられる。

結着樹脂繊維の融点が70℃以上であると、本実施形態に係る繊維マットを、温度が70℃以上になる環境下、例えば、車の内装材などに使用することができる。結着樹脂繊維の融点が170℃を超えると、繊維マットの製造工程の温度高くなり過ぎて繊維マットと合わせて用いることのできる合成樹脂フィルムなどの熱劣化を招き易くなるため好ましくない。また、製造工程における熱エネルギーコストも高まるために、好ましくない。

【0021】

芯鞘繊維は、繊維表面層が低融点樹脂で構成され、内部層が耐熱性樹脂で構成されることが好ましい。表面層として適用可能な樹脂としては、低密度ポリエチレン樹脂(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、ポリプロピレン樹脂(PP)などが挙げられる。また、内部層として適用可能な樹脂としては、例えば、ポリエチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリアミド繊維、アラミド繊維、ポリウレタン繊維が挙げられる。

【0022】

結着樹脂繊維の長さは、5〜250mmが好ましく、30〜150mmがより好ましい。結着樹脂繊維の長さが5〜250mmであると、結着樹脂繊維を解繊する解繊工程において、結着樹脂繊維が解繊され易く、また分散され易く、均質な繊維マットが製造できる。

また、結着樹脂繊維の繊度は、0.5〜50dtexが好ましく、1〜30dtexがより好ましい。結着樹脂繊維の繊度が上記範囲にあると、混合繊維中に結着樹脂繊維を均質に混合分散できる。

【0023】

混合繊維中における結着樹脂繊維の比率は、50〜80質量%とすることができる。結着樹脂繊維の比率が50質量%以上であると、無機繊維と耐熱性有機繊維とのすべり性が向上するため、深絞り加工のように、変形度合いが大きい加工を施した場合でも、無機繊維と耐熱性有機繊維とが変形に追従して移動しやすくなる。

これにより、皺、繊維マットの繊維同士の結着不十分、繊維同士間の摩擦による繊維の破断、繊維同志の結着強度の不足などの成形不良の発生を抑制できる。また、結着樹脂繊維の比率が80質量%以下であると、深絞り加工後の繊維マットの強度を損なうことなく、無機繊維と耐熱性有機繊維とを十分に結着させることができる。

【0024】

[積層体]

<積層体の構造1>

上述した繊維マットを用いて形成された積層体を、図面を用いて説明する。図1は、本発明の実施形態に係る積層体1の厚さ方向の断面図である。積層体1は、繊維マット11と、繊維マット11の少なくとも一方の表面11aに配置された合成樹脂フィルム12とを有する。

図2は、本発明の実施形態に係る積層体1aの厚さ方向の断面図である。図2に示すように、繊維マット11の表面11aに配置された合成樹脂フィルム12の表面に不織布13又は布材31が配置されていてもよい。不織布13又は布材31の詳細は、後述する。

図3は、本発明の実施形態に係る積層体1bの厚さ方向の断面図である。図3に示すように、繊維マット11の表面11a,11bの両方に合成樹脂フィルム12が配置されていてもよい。

図4は、本発明の実施形態に係る積層体1cの厚さ方向の断面図である。図4に示すように、繊維マット11の表面11aに配置された合成樹脂フィルム12の表面に不織布13又は布材31が配置されていてもよい。繊維マット11の表面11a,11bの両方に合成樹脂フィルム12が配置される場合には、いずれか一方に不織布13又は布材31が配置されることが好ましい。

上述した積層体1,1a,1b,1cは、例えば、深絞り加工のような型押加工が施されることによって、所望の形状に成形される。

【0025】

≪繊維マット≫

合成樹脂フィルム12が配置される繊維マット11は、上述した繊維マットを用いて形成することができる。繊維マット11は、結着樹脂繊維の比率を増したことで、合成樹脂フィルム12に含まれる結着樹脂成分に助けられなくても、繊維マット11内における無機繊維と耐熱性有機繊維とを十分に結着できる。

また、繊維マット11は、結着樹脂繊維の比率を増したことで、結着樹脂繊維が溶融する温度に達すると、無機繊維と耐熱性有機繊維とで構成される空隙に、溶融した結着樹脂繊維が充満することにより、空隙が少なくなっている。このため、合成樹脂フィルム12から溶融する結着樹脂成分は、繊維マットに含浸しにくくなっている。これにより、合成樹脂フィルム12から溶融する結着樹脂成分は、繊維マット11の表層側に留まって樹脂層を形成し、積層体1の強度の向上に寄与できる。

【0026】

≪合成樹脂フィルム(単層)≫

合成樹脂フィルム12は、単層構造を有する。また、合成樹脂フィルム12は、繊維マット11との接着性が良好であればよく、延伸性の高いもの、熱によって延伸可能なものであることが好ましい。

合成樹脂フィルム12は、所定の温度で溶融する結着樹脂成分を含んでいてもよい。結着樹脂成分は、所定の温度で溶融し、繊維マット11の混合繊維に含浸し、混合繊維中の無機繊維と耐熱性有機繊維とを結着する。合成樹脂フィルム12の融点は、通常、70〜170℃、更に好ましくは90〜170℃である。

結着樹脂成分としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−酢酸ビニル共重合体、ポリエチレンテレフタレート、ポリエチレンテレフタレート共重合樹脂、無水マレイン酸変性ポリエチレン、或いはこれらの樹脂に無機フィラーを混合した樹脂などが挙げられる。

無機フィラーとしては、ガラス短繊維、ミルドファイバー、セラミックス繊維、セラミックスホイスカー、マイカ、タルクなどが挙げられる。また、合成樹脂フィルム12は、無機繊維と耐熱性有機繊維との結着を阻害しない範囲内で、結着樹脂成分以外の樹脂成分を含有してもよい。

【0027】

合成樹脂フィルム12を構成する合成樹脂のメルトフローレイト(MI値)は、通常、繊維マットと接する側の合成樹脂フィルムは、通常、2〜60g/10分であり、3〜50g/10分であることが好ましい。合成樹脂フィルム12に結着樹脂成分が含まれる場合には、合成樹脂フィルム12のメルトフローレイトが60g/10分以下であると、溶融した結着樹脂成分が繊維マット11に含浸する時間を精度よく調整できる。合成樹脂のメルトフローレイトが2g/10分以上であると、繊維マット11に含浸される結着樹脂成分の量を精度よく調整できる。

【0028】

合成樹脂フィルム12全体の厚みは、20〜400μmであることが好ましく、30〜300μmがより好ましい。合成樹脂フィルム12の厚みが上述の範囲にあると、深絞り加工を必要とする車両内・外装材として十分な深絞り加工性を得られるとともに軽量化を達成できる。また、合成樹脂フィルム12の厚みが上述の範囲にあると、積層体1を製造する工程中、及び繊維マット11を加熱しながら加工する工程中において、合成樹脂フィルム12に含まれる結着樹脂成分は、溶融し、一部が繊維マット11の表層部に留まって樹脂層を形成することができ、繊維マット11の表層部の強度を高めることができる。

【0029】

合成樹脂フィルム12として、変性ポリオレフィン(三井化学株式会社製、商品名「アドマー」、三菱化学株式会社製、商品名「モディック」)なども使用できる。これらは、繊維マット11と良好な接着性を有する。例えば、合成皮革材料、エラストマー樹脂、ポリプロピレン発泡体を使用することができる。これらの合成樹脂は、柔らかな手触りが得られることから、車両内装材などの表皮材として適用できる。

【0030】

上述のように、繊維マット11の結着性樹脂繊維が50質量%以上含まれると、無機繊維と耐熱性有機繊維との間に、溶融した結着樹脂繊維が充満することにより、空隙が少なくなっているため、合成樹脂フィルム12から溶融する結着樹脂成分は、繊維マットに含浸しにくくなっている。このため、合成樹脂フィルム12から溶融する結着樹脂成分は、繊維マット11の表層側に留まって樹脂層を形成し、積層体1の強度の向上に寄与できる。

従って、合成樹脂フィルム12の主成分を、引張強さが高く、高粘度を有する樹脂とすることができる。更には、合成樹脂フィルム12は、繊維マット11中の結着樹脂繊維が溶融する温度で溶融する結着樹脂成分を含まなくてもよい。これにより、合成樹脂フィルム12に適用可能な樹脂の選択可能性が広がる。例えば、結着樹脂成分の代わりに耐熱性樹脂成分をより多く含み、高強度を有する樹脂を適用することができる。

【0031】

≪不織布≫

不織布13は、200℃以上の耐熱性を有する有機繊維からなる。200℃以上の耐熱性を有する有機繊維とは、200℃で溶融しない合成樹脂からなる有機繊維であり、例えば、ポリエステル繊維、ナイロン繊維、ビニロン繊維が挙げられる。また、不織布13は、連続する長繊維からなるスパンボンド不織布である。不織布13を構成する長繊維の太さは、1〜30dtexとすることができ、2〜20dtexとすることが好ましい。不織布の目付は、10〜50g/m2とすることができ、15〜30g/m2とすることが好ましい。

積層体を製造する工程については、後述するが、繊維マット11に合成樹脂フィルム12が配置された連続体は、加熱されて圧縮された後、冷却される。この加熱工程における温度条件は、例えば、180〜200℃程度であり、冷却工程における温度条件は、60℃程度とすることができる。このため、繊維マット11の、賦型成形の凸面金型に接する側に、不織布13が配置されていると、積層体の凸面金型に接する面は、不織布13の存在により急速に冷却されないため、溶融した結着樹脂繊維や合成樹脂フィルムが冷却固化するのを遅らせることができ、深絞り加工性が向上する。このため、深絞り加工等の賦型成形に有利であり、美麗な成形品が得られる。

【0032】

≪布材≫

布材31とは、織物、不織布、編み物、フェルトなどをいう。

布材31は、ポリエチレン系樹脂、ポリプロピレン系樹脂から選択される樹脂からなる結着樹脂成分を含む。結着樹脂成分は、所定の温度で溶融し、繊維マット11の混合繊維に含浸し、混合繊維中の無機繊維と耐熱性有機繊維とを結着する。結着樹脂成分としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−酢酸ビニル共重合体、ポリエチレンテレフタレート、ポリエチレンテレフタレート共重合樹脂、無水マレイン酸変性ポリエチレンなどが挙げられる。布材31は、無機繊維と耐熱性有機繊維との結着を阻害しない範囲内で、結着樹脂成分以外の樹脂成分を含有してもよい。布材31を配置することにより、車両内装材などの表皮材として適用できる。

繊維マット11,不織布13及び布材31は、空気が透過しやすい構造になっているため、繊維マット11,不織布13及び布材31を気体が透過した際に、フィルターのような役割をし、繊維マット11,不織布13及び布材31内部に塵や埃が取り込まれ易い。これに対して、繊維マット11と不織布13(または布材31)との間に、合成樹脂フィルム12が配置されていると空気の透過が遮断され、繊維マット11内部に塵や埃が取り込まれることを防止できる。

【0033】

<積層体の構造2>

図5は、本発明の実施形態に係る積層体2の厚さ方向の断面図である。積層体2は、繊維マット11と、繊維マット11の少なくとも一方の表面11aに配置された合成樹脂フィルム21とを有する。合成樹脂フィルム21の詳細は後述する。

図6は、本発明の実施形態に係る積層体2aの厚さ方向の断面図である。図6に示す積層体2aは、繊維マット11の表面11bに、図1において説明した合成樹脂フィルム12が配置されている。

図7は、本発明の実施形態に係る積層体2bの厚さ方向の断面図である。図7に示す積層体2bは、繊維マット11の表面11a,11bの両方に合成樹脂フィルム21が配置されている。

図8は、本発明の実施形態に係る積層体2cの厚さ方向の断面図である。図8に示すように、繊維マット11の表面11aに配置された合成樹脂フィルム21の表面に、図2で説明した不織布13又は布材31が配置されていてもよい。

図9は、本発明の実施形態に係る積層体2dの厚さ方向の断面図である。図9に示すように、繊維マット11の表面11aに配置された合成樹脂フィルム21の表面に、図2で説明した不織布13又は布材31が配置され、更に表面11bには、合成樹脂フィルム12が配置されていてもよい。

繊維マット11の表面11aに合成樹脂フィルム21が配置され、表面11bに合成樹脂フィルム12が配置される場合には、いずれか一方に不織布13又は布材31が配置されることが好ましい。図9では、合成樹脂フィルム12と合成樹脂フィルム21のうち合成樹脂フィルム21の表面に不織布13又は布材31が配置されることが説明されているが、合成樹脂フィルム12と合成樹脂フィルム21とを備える場合であって、合成樹脂フィルム12の表面に不織布13又は布材31が配置されてもよい。

図10は、本発明の実施形態に係る積層体2eの厚さ方向の断面図である。図10に示すように、繊維マット11の表面11a,11bの両方に合成樹脂フィルム21が配置されていてもよい。図10に示すように、繊維マット11の表面11a,11bの両方に合成樹脂フィルム21が配置される場合には、いずれか一方に不織布13又は布材31が配置されることが好ましい。

【0034】

≪合成樹脂フィルム(複層)≫

合成樹脂フィルム21は、複数の合成樹脂層211,212,・・・,21nから構成される。複数の合成樹脂層のうち繊維マット11に接する合成樹脂層211には、合成樹脂フィルム12の説明で挙げたものと同様の結着樹脂成分が含まれていてもよい。

複数の合成樹脂層のうち繊維マット11に接する合成樹脂層211以外の少なくとも一つの合成樹脂層のメルトフローレイト(MI値)は、通常、3g/10分以下であり、好ましくは、2.6g/10分以下である。MI値が3g/10分以下であれば、深絞り加工時においても樹脂層として残すことができ、十分に深い凹凸加工に対応できる。また、強度にも優れた成形品が得られる。合成樹脂層211以外の少なくとも一つの合成樹脂層のMI値の下限は、フィルムとして成形できる程度であれば使用でき、0.5g/10分程度とすることができる。

合成樹脂層211以外の少なくとも一つの合成樹脂層に用いられる樹脂としては、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−酢酸ビニル共重合体、ポリエチレンテレフタレート、ポリエチレンテレフタレート共重合樹脂、無水マレイン酸変性ポリエチレン或いは、これら樹脂に無機フィラーを混合した樹脂などが挙げられる。無機フィラーとしては、ガラス短繊維、ミルドファイバー、セラミックス繊維、セラミックスホイスカー、マイカ、タルクなどが挙げられる。

【0035】

また、複数の合成樹脂層211,212,・・・,21nのうち少なくとも一つの合成樹脂層を耐熱性合成樹脂から構成することによって、積層体に加熱を伴う加工を施した場合であっても、繊維マット11の表面に接する層以外の層を熱によって延伸可能にすることができる。また、少なくとも一つの合成樹脂層を、結着樹脂の溶融温度では溶融しない、すなわち融点が200℃以上の熱可塑性合成樹脂とすることにより、機械的強度、特に耐衝撃性に優れた加工品を得ることができる。

【0036】

耐熱性合成樹脂の融点は、繊維マット11に接する合成樹脂層211を構成する合成樹脂の融点よりも20℃以上高いことが好ましく、25℃以上高いことがより好ましい。耐熱性合成樹脂の融点と合成樹脂層211を構成している合成樹脂の融点との差が20℃以上あると、積層体2を製造する工程中、及び繊維マット11の加工中に、合成樹脂フィルム21が溶融することなく形状を保持できる。

耐熱性合成樹脂としては、ナイロン6、ナイロン66、ナイロン12、芳香族ナイロンなどのポリアミド樹脂、或いはこれらポリアミド樹脂の共重合体、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、或いはこれらの共重合体などが挙げられる。

【0037】

また、複数の合成樹脂層211,212,・・・,21nのうち最外層に配置される合成樹脂層、すなわち、繊維マット11が接する表面の反対の表面を形成する合成樹脂層は、低融点樹脂又は低粘度樹脂とすることができる。また、最外層は、接着性樹脂であってもよい。積層体を用いて自動車の内装用の表面部材を形成する場合には、積層体に更に内装表面を形成する表皮材を熱接合する必要がある。このため、表皮材と熱接着可能な低融点樹脂又は低粘度樹脂が配置されることが好ましい。

ここで、低融点樹脂とは、融点が80〜130℃の樹脂を表す。一例として、低密度ポリエチレン樹脂(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、ポリプロピレン樹脂(PP)、メタロセンポリプロピレン樹脂などが挙げられる。これら樹脂の共重合体であってもよい。市販品としては、商品名「アドマー」(三井化学工業株式会社製)、商品名「モデイック」(三菱化学工業株式会社製)が挙げられる。

低粘度樹脂とは、上記樹脂のうち、MI>5、好ましくはMI>8以上のものを用いることができる。

最外層を低融点樹脂又は低粘度樹脂とすることにより、例えば、深絞り加工において、繊維マット11と合成樹脂フィルム21と表皮材とが共に破壊されることなく、面方向に延伸できる。また、最外層に低融点樹脂又は低粘度樹脂が配置されることにより、深絞り加工と同時に積層体2を車両躯体部に接着することができる。

【0038】

繊維マット11に接する合成樹脂層211以外の合成樹脂層を構成する合成樹脂のメルトフローレイトは、繊維マット11に隣接する合成樹脂層211を構成する合成樹脂のメルトフローレイトの1/2以下であることが好ましい。このように構成すると、繊維マット11に隣接する合成樹脂層211に含まれる結着樹脂成分が溶融し、繊維マット11に含浸するのに対して、合成樹脂層211以外の合成樹脂層は、繊維マット11の表層部に留まって樹脂層を形成し易くなる。このため、繊維マット11の表層部の強度を高めることができる。

【0039】

複数の合成樹脂層211,212,・・・,21nからなる合成樹脂フィルム21全体の厚みは、20〜400μmであることが好ましく、30〜300μmがより好ましい。合成樹脂フィルム21全体の厚みが上述の範囲にあると深絞り加工を必要とする車両内・外装材として十分な深絞り加工性を得られるとともに軽量化を達成できる。

【0040】

[繊維マットの製造方法]

繊維マットの製造方法について説明する。一例として、カード機と、ニードルパンチ機とを用いる方法が挙げられる。

無機繊維と、耐熱性有機繊維と、結着樹脂繊維とが混合されてなる混合繊維をカード機に供給して、シート状のウェブを形成した後、ニードルパンチ機によってウェブの繊維同士を交絡させて繊維マットとする。

繊維同士を交絡させる方法としては、特殊なニードルを用いてパンチングするニードルパンチ法のほか、ウェブに水流を衝突させる水流交絡法などが挙げられる。ニードルパンチ法を適用する場合、ニードルパンチは、1〜150箇所/cm2が好ましく、10〜100箇所/cm2がより好ましい。

【0041】

[積層体の製造方法]

次に、本発明の積層体の製造方法について説明する。

積層体の製造方法としては、無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維とを含む混合繊維からなる繊維マットの少なくとも一方の表面に合成樹脂フィルムを配置し、所定の温度に加熱しプレスする方法が挙げられる。

繊維マットの表面に合成樹脂フィルムを配置する方法としては、合成樹脂フィルムを接着可能な程度に加熱して繊維マットの表面に配置してもよい。また、合成樹脂フィルムと繊維マットとの間に、ゴム系接着剤、アクリル系接着剤、熱溶融によって接着可能なフィルム、熱溶融によって接着可能な繊維などから選択される接着性樹脂を介在させてもよい。

【0042】

積層体の製造には、例えば、図11に示す積層体製造装置100を用いることができる。積層体製造装置100は、ポリテトラフルオロエチレンで表面が被覆された上下一対の無端状の搬送ベルト111,112と、搬送ベルト111,112によって搬送される連続体を加熱する熱風加熱炉113と、連続体をプレスする平板プレス114と、連続体を厚み方向に拡開する真空拡開機構115と、拡開されたウェブを冷却する冷却機構116とを有する。

繊維マット11の両方の表面に合成樹脂フィルム12又は布材31が配置された連続体は、搬送ベルト111,112の間に供給され、熱風加熱炉113内を通過しながら加熱され、繊維マットに含まれる結着樹脂繊維及び合成樹脂フィルムに含まれる結着樹脂成分が溶融される。

次に、連続体は、平板プレス114に供給されて、所定の厚みになるように厚み方向に圧縮される。これにより、無機繊維と耐熱性有機繊維とが互いに結着される。

続いて、連続体は、真空拡開機構115に供給されて、厚み方向に真空吸引して拡開される。この後、連続体は、冷却機構116に供給されて冷却される。以上の工程により、所定の厚み且つ所定の目付を有する積層体が得られる。

なお、図11に示す積層体製造装置100では、繊維マット11の両面に合成樹脂フィルム12又は布材31が配置される場合について説明したが、いずれか一方の表面にのみ合成樹脂フィルム12又は布材31が配置されてもよい。また、合成樹脂フィルムは、複層タイプであっても同様にして配置できる。

【0043】

熱風加熱炉113の温度条件は、繊維マット中の結着樹脂繊維及び合成樹脂フィルムに含まれる結着樹脂成分が溶融するが、繊維マット中の耐熱性有機繊維が溶融しない温度に設定される。複数の合成樹脂層からなる合成樹脂フィルム21を用いる場合であって、耐熱性合成樹脂を含む場合には、耐熱性合成樹脂が溶融しない温度に設定されることが好ましい。

また、平板プレス114では、合成樹脂フィルム12が配置された繊維マット11の厚みが0.5〜3mmになるように圧縮することが好ましい。これにより、結着樹脂繊維及び合成樹脂フィルムから溶融した結着樹脂成分が繊維マットの無機繊維と耐熱性有機繊維との間に含浸することができる。

【0044】

連続体は、平板プレス114でプレスされた後、圧力が除かれると、繊維マット11中で交絡した無機繊維の復元力によって厚みを回復させる。図11の積層体製造装置100では、連続体を真空拡開機構115で吸引し、強制的に厚み方向の間隔を広げているが、真空拡開機構115を備えなくてもよい。積層体の軽量化と機械的強度とを両立する観点からは、積層体の空隙率が30〜90%となるように、圧縮と拡開の度合いを調整することが好ましい。

【0045】

[積層体を用いて形成される成形品]

積層体には、型押加工に適しており、特に、深い凹凸形状を形成する深絞り加工を施すことができる。積層体は、深絞り加工によっても成形不良が発生しにくく、美麗な成形品が得られる。また、積層体は、成形後に軽量化かつ高い強度が得られるため、例えば、車両のトランク内装材などの車両内側に配置される表面部材や、車両外側に配置される表面部材を形成することができる。成形後の厚みが1mm以上、好ましくは2mm以上有していると、優れた弾力性が得られ、荷物が積み込まれたときの衝撃や、荷物の重量に耐え得る十分な強度が要求される。

積層体を加工して得られる成形品を車両外装材として用いる場合には、成形後の厚みが2mm以上、好ましくは3mm以上有していると、飛び石などの衝突を受けても破損しにくい。

【実施例】

【0046】

[評価方法]

<目付重量>

積層体を作製し、1m×1mの試験片を切り出し、目付を測定した。800g/m2以下を良好とした。

【0047】

<深絞り加工性の評価>

深絞り加工性は、深絞り加工後の成形品の最薄部の厚みと最薄部の反発力とから良否を評価した。深絞り加工は、底面が直径80mmの真円形状且つ頂面が直径40mm、高さが60mmの真円形状である截頭円錐状の凸部が形成された雄型と、この雄型の凸部形状に対応した凹部形状を有する雌型とからなる成形型を用意した。

積層体から500mm×600mmの矩形状の試験片を切り出し、この試験片を周囲に等間隔で針が設置された金属製の額縁状枠に取り付け、遠赤外線ヒーターでその試験片の表面温度が180℃となるように加熱した。続いて、試験片を雌雄型間に配置し、雌雄型により型締めし、30秒間に亘って型締め状態を保持した。その後、型開きして成形品を得た。

得られた成形品の凸部の周辺に対応して形成された積層体の最薄部の厚みをマイクロメーターにて測定した。最薄部の厚みは、1.5mm以上を良好とした。破断の場合は、0mmと表した。

【0048】

また、最薄部の反発力は、最薄部を親指で押した後、除荷したときの変形程度を目視観察して下記のランクA〜Eに基づいて評価し、ランクA,B,Cを良好とした。

ランクA:1mm以下変形させることができる。除荷後、元に戻り、跡は残らない。

ランクB:1〜2mm程度変形させることができる。除荷後、元に戻り、跡は残らない。

ランクC:3〜4mm程度変形させることができる。除荷後、元に戻り、跡は残らない。

ランクD:5mm以上変形させることができる。除荷後、元に戻るが皺が残る。

ランクE:5mm以上変形させることができる。除荷後、元に戻らない。

【0049】

[実施例1〜9]

<実施例1〜7>

無機繊維として、長さが40〜75mmで且つ直径が10μmのガラス繊維を用い、結着性樹脂繊維として、繊度が6.6dtexで且つ長さが64mmのポリプロピレン繊維(融点:160℃)を用い、耐熱性有機繊維として、繊度が13dtexで且つ長さが64mmのポリエチレンテレフタレート繊維(融点:255℃)とを用い、全体として500g/m2の目付量となるように混合した混合繊維をカード機に供給して解繊及び混繊して長尺状の繊維マットを得た。繊維マットの質量に対する、無機繊維、結着性樹脂繊維、及び耐熱性有機繊維との混合比(質量%)を変更して、実施例1〜8の繊維マットを得た。得られた繊維マットにニードルパンチを1cm2当たり20箇所打って繊維同士を交絡させて目付が500g/m2の長尺状の繊維マットを得た。

【0050】

次に、繊維マットに接触するポリプロピレン樹脂からなる合成樹脂フィルムを準備した。合成樹脂フィルムのメルトフローレイト(MI値)は、10であり、合成樹脂フィルムの全体厚みは、140μmであった。

【0051】

図11に示す積層体製造装置100を用いて積層体を作製した。積層体製造装置100における熱風加熱炉113の温度条件を200℃、加熱時間を5分間に設定した。また、平板プレス114の面圧を6kg/cm2、加圧時間10秒間に設定した。また、繊維マットに配置された合成樹脂フィルムの表面温度が60℃以下になるように冷却機構116の温度条件を設定した。

搬送される繊維マットの上下面に合成樹脂フィルムを配置し、上記条件に設定された熱風加熱炉113、平板プレス114、冷却機構116を通過させた。これにより、厚みが約3mm、目付が約752g/m2の積層体を得た。

得られた積層体は、繊維マットの両面にポリプロピレン樹脂からなる合成樹脂フィルムが積層され、加熱プレスにより溶融一体化していた。繊維マットのガラス繊維とポリエチレンテレフタレート繊維は、ポリプロピレンによって部分的に結着されており、繊維マットの表面部分では、合成樹脂フィルムを構成しているポリプロピレン樹脂の一部が、繊維マット表面層の繊維及び繊維マットの結着性樹脂ポリプロピレン繊維の溶融した成分と結着していた。

【0052】

<実施例8>

繊維マットに接触する合成樹脂フィルムとして、MI値10、全体厚みが140μmである無水マレイン酸変性ポリエチレン樹脂を用いた以外は、実施例1と同様にして繊維マットを製造した。この繊維マットの上下面に積層体製造装置100を用いて合成樹脂フィルムを配置し、積層体を作製した。

【0053】

<実施例9>

実施例1の繊維マット、合成樹脂フィルムに、さらに目付が150g/m2のポリエステル繊維からなる不織布層を設けて、積層体を製造した。

【0054】

[実施例10〜16]

無機繊維として、長さが40〜75mmで且つ直径が10μmの炭素繊維を用い、結着性樹脂繊維として、繊度が6.6dtexで且つ長さが64mmのポリエチレン繊維(融点:160℃)を用い、耐熱性有機繊維として、繊度が13dtexで且つ長さが64mmのアラミド繊維(融点なし)とを用い、全体として500g/m2の目付量となるように混合した混合繊維をカード機に供給して解繊及び混繊して長尺状の繊維マットを得た。繊維マットの質量に対する、無機繊維、結着性樹脂繊維、及び耐熱性有機繊維との質量%混合比を変更して、実施例10〜16の繊維マットを得た。得られた繊維マットにニードルパンチを1cm2当たり20箇所打って繊維同士を交絡させて目付が500g/m2の長尺状の繊維マットを得た。

【0055】

次に、繊維マットに接触するポリプロピレン樹脂からなる合成樹脂フィルムを準備した。合成樹脂フィルムのメルトフローレイト(MI値)は、10であり、合成樹脂フィルムの全体厚みは、140μmであった。繊維マットの上下面に合成樹脂フィルムを配置し、図11に示す積層体製造装置100を用いてプレスし、厚みが約3mm、目付が約752g/m2の積層体を得た。

【0056】

[実施例17〜19、比較例1,2]

無機繊維、結着性樹脂繊維、及び耐熱性有機繊維の混合比を実施例3と同じにして、繊維マットの目付、合成樹脂フィルムの厚みを変更して実施例17〜19、及び比較例1,2の積層体を得た。

【0057】

[実施例20〜26、比較例3〜6]

無機繊維、結着性樹脂繊維、及び耐熱性有機繊維の混合比を実施例5と同じに設定した、無機繊維の長さと径とを変更させて、実施例17〜19、及び比較例1,2の積層体を得た。

【0058】

[実施例27〜33、比較例7〜10]

無機繊維、結着性樹脂繊維、及び耐熱性有機繊維の混合比を実施例5と同じに設定した、耐熱性有機繊維の長さと径とを変更させて、実施例27〜33、及び比較例7〜10の積層体を得た。

【0059】

[実施例34〜40、比較例11〜14]

無機繊維、結着性樹脂繊維、及び耐熱性有機繊維の混合比を実施例5と同じに設定した、結着性樹脂繊維の長さと径とを変更させて、実施例34〜40、及び比較例11〜14の積層体を得た。

【0060】

[実施例41〜51、比較例15〜22]

<実施例41>

無機繊維として、長さが40〜75mmで且つ直径が10μmのガラス繊維を用い、結着性樹脂繊維として、繊度が6.6dtexで且つ長さが64mmのポリプロピレン繊維(融点:160℃)を用い、耐熱性有機繊維として、繊度が13dtexで且つ長さが64mmのポリエチレンテレフタレート繊維(融点:255℃)とを用い、全体として500g/m2の目付量となるように混合した混合繊維をカード機に供給して解繊及び混繊して長尺状の繊維マットを得た。繊維マットの質量に対する、無機繊維、結着性樹脂繊維、及び耐熱性有機繊維との質量%混合比を変更して、実施例1〜8の繊維マットを得た。得られた繊維マットにニードルパンチを1cm2当たり20箇所打って繊維同士を交絡させて目付が500g/m2の長尺状の繊維マットを得た。

【0061】

次に、繊維マットに接触する接触層、内層、外層の3層構造を有するポリプロピレン樹脂からなる合成樹脂フィルムを準備した。合成樹脂フィルムの各層のメルトフローレイト(MI値)は、接触層/内層/外層=10/2/10であり、厚みは、接触層/内層/外層=30/100/10μmであった。また、合成樹脂フィルムの全体厚みは、140μmであった。

【0062】

図11に示す積層体製造装置100を用いて積層体を作製した。積層体製造装置100における熱風加熱炉113の温度条件を200℃、加熱時間を5分間に設定した。また、平板プレス114の面圧を6kg/cm2、加圧時間10秒間に設定した。また、繊維マットに配置された合成樹脂フィルムの表面温度が60℃以下になるように冷却機構116の温度条件を設定した。

搬送される繊維マットの上下面に合成樹脂フィルムを配置し、上記条件に設定された熱風加熱炉113、平板プレス114、冷却機構116を通過させた。これにより、厚みが約3mm、目付が約752g/m2の積層体を得た。

得られた積層体は、繊維マットの両面にポリプロピレン樹脂からなる合成樹脂フィルムが積層され、加熱プレスにより溶融一体化していた。繊維マットのガラス繊維とポリエチレンテレフタレート繊維は、ポリプロピレンによって部分的に結着されており、繊維マットの表面部分では、合成樹脂フィルムを構成しているポリプロピレン樹脂の一部が、繊維マット表面層の繊維及び繊維マットの結着性樹脂ポリプロピレン繊維の溶融した成分と結着していた。

【0063】

<実施例42>

繊維マットのガラス繊維を20質量%、ポリプロピレン繊維を70質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約3mm、目付は約752g/m2であった。

【0064】

<実施例43>

繊維マットのガラスを繊維10質量%、ポリプロピレン繊維を50質量%、ポリエチレンテレフタレート繊維40質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約3.5mm、目付は約752g/m2であった。

【0065】

<実施例44>

合成樹脂フィルムの内層のメルトフローレイトを1とした以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約3mm、目付は約752g/m2であった。

【0066】

<実施例45>

合成樹脂フィルムを厚み140μmの単層フィルムとした以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約3mm、目付は約752g/m2であった。

【0067】

<実施例46>

繊維マットの上面側に配置される合成樹脂フィルムの内層をナイロン6とし、接触層とナイロン6とを接着する接着層、及びナイロン6と外層とを接着する接着層を有する5層構造とした。また、内層の厚みを30μmとした。これ以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.8mm、目付は約706g/m2であった。

【0068】

<実施例47>

繊維マットの上下面に配置される両方の合成樹脂フィルムの内層をナイロン6とし、接触層とナイロン6とを接着する接着層、及びナイロン6と外層とを接着する接着層を有する5層構造とした。また、内層の厚みを30μmとした。これ以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.6mm、目付は約660g/m2であった。

【0069】

<実施例48>

繊維マットの目付を300g/m2としたこと以外は、実施例7と同様の条件で積層体を作製した。積層体の厚みは約2.4mm、目付は約460g/m2であった。

【0070】

<実施例49>

繊維マットのポリエチレンテレフタレート繊維として、中空繊維を50%含む繊維を用いたこと以外は、実施例7と同様の条件で積層体を作製した。積層体の厚みは約2.8mm、目付は約660g/m2であった。

【0071】

<実施例50>

繊維マットのポリエチレンテレフタレート繊維として中空繊維100%の繊維を用いたこと以外は、実施例7と同様の条件で積層体を作製した。積層体の厚みは約3.2mm、目付は約660g/m2であった。

【0072】

<実施例51>

実施例46の繊維マットに150g/m2のポリエステル繊維からなる不織布層を設けて、積層体を製造した。

【0073】

<比較例15>

繊維マットのガラス繊維60質量%と、ポリプロピレン繊維40質量%と、ポリエチレンテレフタレート繊維0質量%とした以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.5mm、目付は約752g/m2であった。

得られた積層体は、繊維マットの両面にポリプロピレン樹脂からなる合成樹脂フィルムが積層され、加熱プレスにより溶融一体化していた。繊維マットのガラス繊維とポリエチレンテレフタレート繊維は、ポリプロピレンによって部分的に結着されており、繊維マットの表面部分では、合成樹脂フィルムを構成しているポリプロピレン樹脂の一部が、繊維マット表面層の繊維及び繊維マットの結着性樹脂ポリプロピレン繊維の溶融した成分と結着していた。

【0074】

<比較例16>

繊維マットのガラス繊維を0質量%、ポリプロピレン繊維を40質量%、ポリエチレンテレフタレート繊維を60質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.5mm、目付は約752g/m2であった。

【0075】

<比較例17>

繊維マットのポリプロピレン繊維を40質量%とし、ポリエチレンテレフタレート樹脂を20質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.8mm、目付は約752g/m2であった。

【0076】

<比較例18>

繊維マットのポリプロピレン繊維を40質量%とし、ポリエチレンテレフタレート樹脂を20質量%としこと以外は実施例5と同様の条件で積層体を作製した。積層体の厚みは約2.5mm、目付は約752g/m2であった。

【0077】

<比較例19>

繊維マットのガラス繊維を30質量%、ポリプロピレン繊維を70質量%、ポリエチレンテレフタレート繊維を0質量%とし、繊維マットの上下面に配置される合成樹脂フィルムの内層をナイロン6とし、接触層とナイロン6とを接着する接着層、及びナイロン6と外層とを接着する接着層を有する5層構造とした。これ以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.0mm、目付は約660g/m2であった。

【0078】

<比較例20>

繊維マットのガラス繊維を80質量%とし、ポリプロピレン繊維を0質量%とし、ポリエチレンテレフタレート樹脂を20質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.5mm、目付は約752g/m2であった。

【0079】

<比較例21>

繊維マットのガラス繊維を0質量%とし、ポリプロピレン繊維を80質量%とし、ポリエチレンテレフタレート樹脂を20質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.5mm、目付は約752g/m2であった。

【0080】

<比較例22>

繊維マットの目付を900g/m2とし、ポリプロピレン繊維を40質量%とし、ポリエチレンテレフタレート樹脂を20質量%とした。また、内層のメルトフローレイトを1とするとともに内層の厚みを200μmとした。これ以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約3.5mm、目付は約1332g/m2であった。

【0081】

[評価結果]

実施例1〜51、比較例1〜22の積層体を用いて形成された成形品を、上述の評価方法によって評価した結果を、表1〜表8に示す。

【0082】

【表1】

【0083】

【表2】

【0084】

【表3】

【0085】

【表4】

【0086】

【表5】

【0087】

【表6】

【0088】

【表7】

【0089】

【表8】

【0090】

表1に示すように、混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%であるような繊維マットを用いた積層体は、目付、最薄部の厚さ、最薄部の反発性の全てにおいて、良好な結果が得られたことが判った。繊維マット両面に配置される合成樹脂フィルムの構成が同じでも、繊維マットの繊維構成により、深絞り加工性のうち最薄部の厚さもしくは反発性のいずれか、又は双方ともが良好とされる基準に達しないことが判る。

【0091】

表1〜表8に示すように、結着樹脂繊維であるポリプロピレン繊維の配合比を50%以上にした実施例と、ポリプロピレン繊維が50質量%未満の比較例とを比べると、前者は、目付、最薄部の厚さ、最薄部の反発性の全てにおいて、良好な結果が得られたことが判った。繊維マット両面に配置される合成樹脂フィルムの構成が同じでも、繊維マットの繊維構成により、深絞り加工性のうち最薄部の厚さもしくは反発性のいずれか、又は双方ともが良好とされる基準に達しないことが判る。

【0092】

ポリプロピレン繊維の配合比を50%以上とすると、深絞り加工の際に、繊維マットを構成するガラス繊維、ポリエチレンテレフタレート繊維の繊維間に、溶融したポリプロピレン繊維が十分に介在し、ガラス繊維とポリエチレンテレフタレート繊維の互いのすべりを助ける働きをするためである。また、ポリプロピレン繊維が50%以上存在することにより、ガラス繊維と、ポリエチレンテレフタレート繊維とを十分に結着できるため、深絞り加工後の成形品に十分な強度を付与できる。

【0093】

ポリエチレンテレフタレート樹脂のような耐熱性有機繊維は、深絞り加工性の向上に大きな効果を発揮するが、ポリエチレンテレフタレート樹脂のような耐熱性有機繊維の体積は、無機繊維の体積よりも大きいため、比較例16のように配合比を大きくしすぎると、繊維マットに結着性樹脂繊維が含浸することの妨げになり、深絞り加工性の向上効果を却って阻害する。

【0094】

ポリプロピレン繊維の配合比が50質量%未満の場合、比較例22に見られるように、繊維マットと合成樹脂フィルム双方の重量(繊維マットは目付重量、合成樹脂フィルムは厚さ)を増すことによって、最薄部は厚みを増し、深絞り加工された後の最薄部の強さも向上するが、全体の目付重量が1000g/m2を大きく超えるため、軽量化のニーズには適合しない。

すなわち、積層体の重量と深絞り加工性は、繊維マットを構成するガラス繊維(無機繊維)と、ポリエチレンテレフタレート繊維(耐熱性有機繊維)と、ポリプロピレン繊維(結着樹脂繊維)の比率と繊維マットの表面に配置される合成樹脂フィルムのメルトフローレイト、樹脂の種類などの構成によって最適化される。

【0095】

また、積層体を形成した際に、繊維マットの結着樹脂繊維を50質量%以上としたことにより、繊維マットの表面に配置される合成樹脂フィルムに含有される、繊維マットの結着に寄与する結着樹脂成分の含有量を減少又は不要とすることができるため、合成樹脂フィルムの全体質量を小さくできる。これにより、合成樹脂フィルムのコストを抑えられる。また、合成樹脂フィルムの全体質量を抑えられるため、大幅なコストの増加なく、高強度を有するナイロン樹脂のような高機能エンプラを合成樹脂フィルムとして使用できる。

【符号の説明】

【0096】

1,1a,1b,1c…積層体、 2,2a,2b,2c,2d,2e積層体、 11…繊維マット、 11a,11b…表面、 12…合成樹脂フィルム、 13…不織布、 21…合成樹脂フィルム、 211,212,・・・,21n…合成樹脂層、 31…布材、 100…積層体製造装置、 111,112…搬送ベルト、 113…熱風加熱炉、 114…平板プレス、 115…真空拡開機構、 116…冷却機構

【技術分野】

【0001】

本発明は、無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維とを含む混合繊維からなる繊維マット、及びこの繊維マットと合成樹脂フィルムとを用いて形成される積層体に関する。

【背景技術】

【0002】

自動車などの車両内側又は外側には、車両躯体部を覆うことのできる表面部材が用いられている。表面部材には、車両躯体部の凹凸形状に沿った形状であることが求められるため、車両躯体部の凹凸形状の深さが大きい場合、表面部材に加工される成形前材料には、深い形状に沿って加工可能なこと、即ち、深絞り加工性が良好であることが要求される。

【0003】

例えば、自動車の内側に配置される表面部材としては、トランクの内張を形成する内装材が挙げられる。トランクの内装材には、荷物が積み込まれたときの衝撃や、荷物の重量に耐え得る十分な強度が要求される。

また、自動車の外側に配置される表面部材としては、車両の路面側の表面の凹凸形状を覆って空気抵抗を低減したり、飛び石などから車両底面を保護したり、車外の騒音が車内に及ぶことを防止したりする機能を備えたカバー部材が挙げられる。特に、タイヤハウスの内側を覆うカバー部材は、成形前材料から成形加工後の成形品の変形度合いが高く、高度な深絞り加工性が求められる。

【0004】

自動車に適用される表面部材には、高い強度と高度な加工性に加えて、更に、軽量化が求められている。近年、地球環境への配慮から、自動車産業は、ハイブリッド車(HIV車)や電気自動車(EV車)の市場性が急速に高まりつつある。これに伴い、車両を形成する車両重量の軽量化に関し、あらゆる部材の一層の軽量化が求められているからである。

【0005】

特許文献1には、グラスファイバーなどの補強材とオレフィン樹脂などを混合してなる芯材を有し、この芯材の片面又は両面にオレフィン樹脂などからなる補強層が配置された車両外装材が提案されている。この車両外装材によれば、従来品に比べて、軽量化と吸音性の向上とを実現できる。

特許文献1に記載されたような車両外装材は、特許文献2に記載されているように、射出成形の代わりに、補強材とオレフィン樹脂などを混合してなるシート状の芯材(繊維マット)を加熱しながら型押しする型押加工によって製造される。型押加工による車両外装材の適用領域は広がりつつあり、タイヤハウス内面を覆う部材や、車両内装材への適用が検討されている。

【0006】

例えば、タイヤハウス内面を覆う部材を型押加工により形成する場合、繊維マットには、平面に交差する方向へ圧縮されるよりも平面方向へ移動する比率が高められる部分ができる。このため、成形前材料から成形加工後の成形品の変形度合いが高い深絞り加工の場合には、特に、繊維マットの繊維同士の結着が不十分になったり、繊維同士間の摩擦による繊維が破断したりすることにより、繊維同志の結着強度が不足する部分ができ易い。

【0007】

これに対して、従来では、深絞り加工前の繊維マットの厚みを増やすことにより、繊維マットを構成する繊維が平面方向への移動を終えた後にも、ある程度の量の繊維が元の場所に留まるようにすることで、成形加工後の成形品の厚みと強度とを確保していた。

しかし、深絞り加工において、深絞りの程度は、部材の場所によって異なるため、繊維マットの厚みを一律に増やしたものでは、成形加工後の成形品の厚みに斑ができることがあった。

このように、平面形状の繊維マットから深絞り加工によって、設計通りの形状と強度とを備えた成形品を得ることには困難性が高かった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−240408号公報

【特許文献2】国際公開番号WO2010/2110312

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、高い強度、高度な加工性及び軽量化を実現可能な繊維マット、及び高い強度、高度な加工性及び軽量化を実現可能な積層体を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討した結果、無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維とを特定の比率で配合することと、更にこれらの繊維からなる繊維マットの表面に積層する合成樹脂層の機能を特定化する材料特性を選択することにより、上記課題を解決することができることを見出し、本発明を完成させた。

すなわち、本発明は、無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維と、を含む混合繊維からなる繊維マットであって、該混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%である繊維マットを提供するものである。

【発明の効果】

【0011】

本発明によれば、高い強度、高度な加工性及び軽量化を実現可能な繊維マット、及び高い強度、高度な加工性及び軽量化を実現可能な積層体を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態に係る積層体1の厚さ方向の断面図である。

【図2】本発明の実施形態に係る積層体1aの厚さ方向の断面図である。

【図3】本発明の実施形態に係る積層体1bの厚さ方向の断面図である。

【図4】本発明の実施形態に係る積層体1cの厚さ方向の断面図である。

【図5】本発明の実施形態に係る積層体2の厚さ方向の断面図である。

【図6】本発明の実施形態に係る積層体2aの厚さ方向の断面図である。

【図7】本発明の実施形態に係る積層体2bの厚さ方向の断面図である。

【図8】本発明の実施形態に係る積層体2cの厚さ方向の断面図である。

【図9】本発明の実施形態に係る積層体2dの厚さ方向の断面図である。

【図10】本発明の実施形態に係る積層体2eの厚さ方向の断面図である。

【図11】本発明に係る積層体を製造する積層体製造装置を説明する構成図である。

【発明を実施するための形態】

【0013】

以下、本発明について詳細に説明する。

[繊維マット]

本発明の実施形態に係る繊維マットについて説明する。本発明の実施形態に係る繊維マットは、無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維と、を含む混合繊維からなり、該混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%である。

【0014】

繊維マットの目付は、50〜750g/m2が好ましく、100〜700g/m2がより好ましい。目付を50〜750g/m2とすることにより、軽量化と機械的強度とを両立させることができる。

繊維マットには、無機繊維と耐熱性有機繊維との結着性を向上させるため、結着樹脂繊維のほかに、無機繊維と耐熱性有機繊維とを結着可能な熱可塑性樹脂粉末を含有させてもよい。このような熱可塑性樹脂粉末を構成する熱可塑性樹脂としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−酢酸ビニル共重合体、ポリエチレンテレフタレート、無水マレイン酸変性ポリエチレンが挙げられる。

また、繊維マットには、必要に応じて、カーボンブラックなどの顔料、酸化防止剤、スリップ剤、結晶化核剤などが含有されていてもよい。

【0015】

[無機繊維]

無機繊維としては、例えば、ガラス繊維、ロックウール、金属繊維、炭素繊維などが挙げられる。取り扱い性が良好であることから、無機繊維は、ガラス繊維、ロックウールが好ましく、ガラス繊維がより好ましい。

無機繊維の長さは、5〜250mmが好ましく、30〜150mmがより好ましい。無機繊維の長さが5〜250mmであると、無機繊維を解繊する解繊工程において、無機繊維が解繊され易く、また分散され易く、均質な繊維マットが製造できる。

無機繊維の太さは、3〜30μmが好ましく、5〜20μmがより好ましく、6〜15μmがより好ましい。無機繊維の太さが3μm以上であると、解繊工程等において切断されない程度の強度が得られ、所定の繊維長さを有する無機繊維が得られる。また、無機繊維の太さが30μm以下であると、作業者の肌に触れた際に作業者が感じる刺激が軟らかく、作業者が不快感を感じにくい。このため、良好な作業環境が得られる。

混合繊維中における無機繊維の比率は、5〜45質量%とすることができ、10〜40質量%であることがより好ましい。混合繊維中における無機繊維の比率が5〜45質量%の範囲にあると、繊維マットを型押成形して得られる成形品が軽量かつ十分な機械的強度を付与できる。

【0016】

[耐熱性有機繊維]

耐熱性有機繊維としては、繊維マットを加熱しながら型押成形して成形品を得るまでの製造工程中において溶融することなく形態を保持できる有機繊維であれば適用可能である。耐熱性有機繊維としては、融点が200℃以上の有機繊維を用いることができる。

製造工程中に、耐熱性有機繊維に掛かる温度の上限は、200℃程度であるため、製造温度において溶融しないことが必須条件である。

耐熱有機繊維として適用可能な有機繊維としては、例えば、ポリエチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリアミド繊維、アラミド繊維、ポリウレタン繊維などの合成樹脂繊維が挙げられる。合成樹脂繊維のなかでは、ポリエチレンテレフタレート繊維が好ましい。また、綿、麻、ケナフ、羊毛などの天然繊維であってもよい。なお、耐熱性有機繊維の融点とは、JIS K 7121に準拠して測定されたものである。

【0017】

耐熱性有機繊維の長さは、5〜250mmが好ましく、30〜150mmがより好ましい。耐熱性有機繊維の長さが5〜250mmであると、耐熱性有機繊維を解繊する解繊工程において、耐熱性有機繊維が解繊され易く、また分散され易く、均質な繊維マットが製造できる。

混合繊維中における耐熱性有機繊維の比率は、5〜45質量%とすることができ、10〜40質量%であることがより好ましい。上記長さの耐熱性有機繊維が混合繊維中に5〜45質量%存在すると、繊維マットの加工性が良好になるとともに、繊維マットを加工して得られる成形品に十分な機械的強度を付与でき、成形品の耐衝撃性を高めることができる。また、耐熱性有機繊維の繊度は、0.5〜50dtexが好ましく、1〜30dtexがより好ましい。耐熱性有機繊維の繊度が上記範囲にあると、混合繊維中に耐熱性有機繊維を均質に混合分散できるため、繊維マットの加工性を高めることができる。

【0018】

耐熱性有機繊維は、中空構造を有する有機繊維を耐熱性有機繊維中に少なくとも5質量%含むことが好ましい。中空構造を有する耐熱性有機繊維と、中空構造を有さない耐熱性有機繊維との比率は、耐熱性中空有機繊維:耐熱性非中空有機繊維=5〜100wt%:95〜0wt%とすることができる。耐熱有機繊維中に、中空構造を有する有機繊維が耐熱性有機繊維中に5質量%以上含まれると、高温における引張伸度に優れ、変形度合いの大きい高成形に適用可能となる。このため、深絞り加工が適用できる。

中空構造としては、繊維軸に直交する断面における外郭形状又は内郭形状が、円、楕円、三角形、矩形、多角形、星形など(また、これらの形状に類似する形状を含む)が挙げられる。ここで、外郭形状と内郭形状との組み合わせは自由である。

【0019】

[無機繊維と耐熱性有機繊維との配合比]

無機繊維と耐熱性有機繊維との配合比は、1:10〜10:1とすることができ、1:4〜4:1であることがより好ましい。無機繊維と耐熱性有機繊維との配合比が1:10〜10:1であると、繊維マットの成形性を型押加工により成形するときの成形性が良好であるとともに、型押成形して形成される成形品の強度を高めることができる。

【0020】

[結着樹脂繊維]

結着樹脂繊維は、無機繊維と耐熱性有機繊維とを結着する樹脂である。結着樹脂繊維の形態としては、単一の合成樹脂から形成された繊維のほか、芯鞘構造を有する繊維であってもよい。芯鞘構造の繊維の場合には、繊維表面を構成している合成樹脂によって無機繊維と耐熱性有機繊維とが結着される。

単一の合成樹脂から形成された結着性樹脂繊維の融点、及び芯鞘構造の結着性樹脂繊維の表面を構成している合成樹脂の融点は、70〜170℃であることが好ましく、90〜170℃であることがより好ましい。融点が上記範囲にあると、繊維マットを型押成形して形成される成形品の強度を保持しつつ、無機繊維と耐熱性有機繊維とを十分に結着することができる。なお、合成樹脂の融点は、JIS K 7121に準拠して測定されたものである。結着樹脂繊維を構成する合成樹脂としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂が挙げられる。

結着樹脂繊維の融点が70℃以上であると、本実施形態に係る繊維マットを、温度が70℃以上になる環境下、例えば、車の内装材などに使用することができる。結着樹脂繊維の融点が170℃を超えると、繊維マットの製造工程の温度高くなり過ぎて繊維マットと合わせて用いることのできる合成樹脂フィルムなどの熱劣化を招き易くなるため好ましくない。また、製造工程における熱エネルギーコストも高まるために、好ましくない。

【0021】

芯鞘繊維は、繊維表面層が低融点樹脂で構成され、内部層が耐熱性樹脂で構成されることが好ましい。表面層として適用可能な樹脂としては、低密度ポリエチレン樹脂(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、ポリプロピレン樹脂(PP)などが挙げられる。また、内部層として適用可能な樹脂としては、例えば、ポリエチレンテレフタレート繊維、ポリブチレンテレフタレート繊維、ポリアミド繊維、アラミド繊維、ポリウレタン繊維が挙げられる。

【0022】

結着樹脂繊維の長さは、5〜250mmが好ましく、30〜150mmがより好ましい。結着樹脂繊維の長さが5〜250mmであると、結着樹脂繊維を解繊する解繊工程において、結着樹脂繊維が解繊され易く、また分散され易く、均質な繊維マットが製造できる。

また、結着樹脂繊維の繊度は、0.5〜50dtexが好ましく、1〜30dtexがより好ましい。結着樹脂繊維の繊度が上記範囲にあると、混合繊維中に結着樹脂繊維を均質に混合分散できる。

【0023】

混合繊維中における結着樹脂繊維の比率は、50〜80質量%とすることができる。結着樹脂繊維の比率が50質量%以上であると、無機繊維と耐熱性有機繊維とのすべり性が向上するため、深絞り加工のように、変形度合いが大きい加工を施した場合でも、無機繊維と耐熱性有機繊維とが変形に追従して移動しやすくなる。

これにより、皺、繊維マットの繊維同士の結着不十分、繊維同士間の摩擦による繊維の破断、繊維同志の結着強度の不足などの成形不良の発生を抑制できる。また、結着樹脂繊維の比率が80質量%以下であると、深絞り加工後の繊維マットの強度を損なうことなく、無機繊維と耐熱性有機繊維とを十分に結着させることができる。

【0024】

[積層体]

<積層体の構造1>

上述した繊維マットを用いて形成された積層体を、図面を用いて説明する。図1は、本発明の実施形態に係る積層体1の厚さ方向の断面図である。積層体1は、繊維マット11と、繊維マット11の少なくとも一方の表面11aに配置された合成樹脂フィルム12とを有する。

図2は、本発明の実施形態に係る積層体1aの厚さ方向の断面図である。図2に示すように、繊維マット11の表面11aに配置された合成樹脂フィルム12の表面に不織布13又は布材31が配置されていてもよい。不織布13又は布材31の詳細は、後述する。

図3は、本発明の実施形態に係る積層体1bの厚さ方向の断面図である。図3に示すように、繊維マット11の表面11a,11bの両方に合成樹脂フィルム12が配置されていてもよい。

図4は、本発明の実施形態に係る積層体1cの厚さ方向の断面図である。図4に示すように、繊維マット11の表面11aに配置された合成樹脂フィルム12の表面に不織布13又は布材31が配置されていてもよい。繊維マット11の表面11a,11bの両方に合成樹脂フィルム12が配置される場合には、いずれか一方に不織布13又は布材31が配置されることが好ましい。

上述した積層体1,1a,1b,1cは、例えば、深絞り加工のような型押加工が施されることによって、所望の形状に成形される。

【0025】

≪繊維マット≫

合成樹脂フィルム12が配置される繊維マット11は、上述した繊維マットを用いて形成することができる。繊維マット11は、結着樹脂繊維の比率を増したことで、合成樹脂フィルム12に含まれる結着樹脂成分に助けられなくても、繊維マット11内における無機繊維と耐熱性有機繊維とを十分に結着できる。

また、繊維マット11は、結着樹脂繊維の比率を増したことで、結着樹脂繊維が溶融する温度に達すると、無機繊維と耐熱性有機繊維とで構成される空隙に、溶融した結着樹脂繊維が充満することにより、空隙が少なくなっている。このため、合成樹脂フィルム12から溶融する結着樹脂成分は、繊維マットに含浸しにくくなっている。これにより、合成樹脂フィルム12から溶融する結着樹脂成分は、繊維マット11の表層側に留まって樹脂層を形成し、積層体1の強度の向上に寄与できる。

【0026】

≪合成樹脂フィルム(単層)≫

合成樹脂フィルム12は、単層構造を有する。また、合成樹脂フィルム12は、繊維マット11との接着性が良好であればよく、延伸性の高いもの、熱によって延伸可能なものであることが好ましい。

合成樹脂フィルム12は、所定の温度で溶融する結着樹脂成分を含んでいてもよい。結着樹脂成分は、所定の温度で溶融し、繊維マット11の混合繊維に含浸し、混合繊維中の無機繊維と耐熱性有機繊維とを結着する。合成樹脂フィルム12の融点は、通常、70〜170℃、更に好ましくは90〜170℃である。

結着樹脂成分としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−酢酸ビニル共重合体、ポリエチレンテレフタレート、ポリエチレンテレフタレート共重合樹脂、無水マレイン酸変性ポリエチレン、或いはこれらの樹脂に無機フィラーを混合した樹脂などが挙げられる。

無機フィラーとしては、ガラス短繊維、ミルドファイバー、セラミックス繊維、セラミックスホイスカー、マイカ、タルクなどが挙げられる。また、合成樹脂フィルム12は、無機繊維と耐熱性有機繊維との結着を阻害しない範囲内で、結着樹脂成分以外の樹脂成分を含有してもよい。

【0027】

合成樹脂フィルム12を構成する合成樹脂のメルトフローレイト(MI値)は、通常、繊維マットと接する側の合成樹脂フィルムは、通常、2〜60g/10分であり、3〜50g/10分であることが好ましい。合成樹脂フィルム12に結着樹脂成分が含まれる場合には、合成樹脂フィルム12のメルトフローレイトが60g/10分以下であると、溶融した結着樹脂成分が繊維マット11に含浸する時間を精度よく調整できる。合成樹脂のメルトフローレイトが2g/10分以上であると、繊維マット11に含浸される結着樹脂成分の量を精度よく調整できる。

【0028】

合成樹脂フィルム12全体の厚みは、20〜400μmであることが好ましく、30〜300μmがより好ましい。合成樹脂フィルム12の厚みが上述の範囲にあると、深絞り加工を必要とする車両内・外装材として十分な深絞り加工性を得られるとともに軽量化を達成できる。また、合成樹脂フィルム12の厚みが上述の範囲にあると、積層体1を製造する工程中、及び繊維マット11を加熱しながら加工する工程中において、合成樹脂フィルム12に含まれる結着樹脂成分は、溶融し、一部が繊維マット11の表層部に留まって樹脂層を形成することができ、繊維マット11の表層部の強度を高めることができる。

【0029】

合成樹脂フィルム12として、変性ポリオレフィン(三井化学株式会社製、商品名「アドマー」、三菱化学株式会社製、商品名「モディック」)なども使用できる。これらは、繊維マット11と良好な接着性を有する。例えば、合成皮革材料、エラストマー樹脂、ポリプロピレン発泡体を使用することができる。これらの合成樹脂は、柔らかな手触りが得られることから、車両内装材などの表皮材として適用できる。

【0030】

上述のように、繊維マット11の結着性樹脂繊維が50質量%以上含まれると、無機繊維と耐熱性有機繊維との間に、溶融した結着樹脂繊維が充満することにより、空隙が少なくなっているため、合成樹脂フィルム12から溶融する結着樹脂成分は、繊維マットに含浸しにくくなっている。このため、合成樹脂フィルム12から溶融する結着樹脂成分は、繊維マット11の表層側に留まって樹脂層を形成し、積層体1の強度の向上に寄与できる。

従って、合成樹脂フィルム12の主成分を、引張強さが高く、高粘度を有する樹脂とすることができる。更には、合成樹脂フィルム12は、繊維マット11中の結着樹脂繊維が溶融する温度で溶融する結着樹脂成分を含まなくてもよい。これにより、合成樹脂フィルム12に適用可能な樹脂の選択可能性が広がる。例えば、結着樹脂成分の代わりに耐熱性樹脂成分をより多く含み、高強度を有する樹脂を適用することができる。

【0031】

≪不織布≫

不織布13は、200℃以上の耐熱性を有する有機繊維からなる。200℃以上の耐熱性を有する有機繊維とは、200℃で溶融しない合成樹脂からなる有機繊維であり、例えば、ポリエステル繊維、ナイロン繊維、ビニロン繊維が挙げられる。また、不織布13は、連続する長繊維からなるスパンボンド不織布である。不織布13を構成する長繊維の太さは、1〜30dtexとすることができ、2〜20dtexとすることが好ましい。不織布の目付は、10〜50g/m2とすることができ、15〜30g/m2とすることが好ましい。

積層体を製造する工程については、後述するが、繊維マット11に合成樹脂フィルム12が配置された連続体は、加熱されて圧縮された後、冷却される。この加熱工程における温度条件は、例えば、180〜200℃程度であり、冷却工程における温度条件は、60℃程度とすることができる。このため、繊維マット11の、賦型成形の凸面金型に接する側に、不織布13が配置されていると、積層体の凸面金型に接する面は、不織布13の存在により急速に冷却されないため、溶融した結着樹脂繊維や合成樹脂フィルムが冷却固化するのを遅らせることができ、深絞り加工性が向上する。このため、深絞り加工等の賦型成形に有利であり、美麗な成形品が得られる。

【0032】

≪布材≫

布材31とは、織物、不織布、編み物、フェルトなどをいう。

布材31は、ポリエチレン系樹脂、ポリプロピレン系樹脂から選択される樹脂からなる結着樹脂成分を含む。結着樹脂成分は、所定の温度で溶融し、繊維マット11の混合繊維に含浸し、混合繊維中の無機繊維と耐熱性有機繊維とを結着する。結着樹脂成分としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−酢酸ビニル共重合体、ポリエチレンテレフタレート、ポリエチレンテレフタレート共重合樹脂、無水マレイン酸変性ポリエチレンなどが挙げられる。布材31は、無機繊維と耐熱性有機繊維との結着を阻害しない範囲内で、結着樹脂成分以外の樹脂成分を含有してもよい。布材31を配置することにより、車両内装材などの表皮材として適用できる。

繊維マット11,不織布13及び布材31は、空気が透過しやすい構造になっているため、繊維マット11,不織布13及び布材31を気体が透過した際に、フィルターのような役割をし、繊維マット11,不織布13及び布材31内部に塵や埃が取り込まれ易い。これに対して、繊維マット11と不織布13(または布材31)との間に、合成樹脂フィルム12が配置されていると空気の透過が遮断され、繊維マット11内部に塵や埃が取り込まれることを防止できる。

【0033】

<積層体の構造2>

図5は、本発明の実施形態に係る積層体2の厚さ方向の断面図である。積層体2は、繊維マット11と、繊維マット11の少なくとも一方の表面11aに配置された合成樹脂フィルム21とを有する。合成樹脂フィルム21の詳細は後述する。

図6は、本発明の実施形態に係る積層体2aの厚さ方向の断面図である。図6に示す積層体2aは、繊維マット11の表面11bに、図1において説明した合成樹脂フィルム12が配置されている。

図7は、本発明の実施形態に係る積層体2bの厚さ方向の断面図である。図7に示す積層体2bは、繊維マット11の表面11a,11bの両方に合成樹脂フィルム21が配置されている。

図8は、本発明の実施形態に係る積層体2cの厚さ方向の断面図である。図8に示すように、繊維マット11の表面11aに配置された合成樹脂フィルム21の表面に、図2で説明した不織布13又は布材31が配置されていてもよい。

図9は、本発明の実施形態に係る積層体2dの厚さ方向の断面図である。図9に示すように、繊維マット11の表面11aに配置された合成樹脂フィルム21の表面に、図2で説明した不織布13又は布材31が配置され、更に表面11bには、合成樹脂フィルム12が配置されていてもよい。

繊維マット11の表面11aに合成樹脂フィルム21が配置され、表面11bに合成樹脂フィルム12が配置される場合には、いずれか一方に不織布13又は布材31が配置されることが好ましい。図9では、合成樹脂フィルム12と合成樹脂フィルム21のうち合成樹脂フィルム21の表面に不織布13又は布材31が配置されることが説明されているが、合成樹脂フィルム12と合成樹脂フィルム21とを備える場合であって、合成樹脂フィルム12の表面に不織布13又は布材31が配置されてもよい。

図10は、本発明の実施形態に係る積層体2eの厚さ方向の断面図である。図10に示すように、繊維マット11の表面11a,11bの両方に合成樹脂フィルム21が配置されていてもよい。図10に示すように、繊維マット11の表面11a,11bの両方に合成樹脂フィルム21が配置される場合には、いずれか一方に不織布13又は布材31が配置されることが好ましい。

【0034】

≪合成樹脂フィルム(複層)≫

合成樹脂フィルム21は、複数の合成樹脂層211,212,・・・,21nから構成される。複数の合成樹脂層のうち繊維マット11に接する合成樹脂層211には、合成樹脂フィルム12の説明で挙げたものと同様の結着樹脂成分が含まれていてもよい。

複数の合成樹脂層のうち繊維マット11に接する合成樹脂層211以外の少なくとも一つの合成樹脂層のメルトフローレイト(MI値)は、通常、3g/10分以下であり、好ましくは、2.6g/10分以下である。MI値が3g/10分以下であれば、深絞り加工時においても樹脂層として残すことができ、十分に深い凹凸加工に対応できる。また、強度にも優れた成形品が得られる。合成樹脂層211以外の少なくとも一つの合成樹脂層のMI値の下限は、フィルムとして成形できる程度であれば使用でき、0.5g/10分程度とすることができる。

合成樹脂層211以外の少なくとも一つの合成樹脂層に用いられる樹脂としては、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−酢酸ビニル共重合体、ポリエチレンテレフタレート、ポリエチレンテレフタレート共重合樹脂、無水マレイン酸変性ポリエチレン或いは、これら樹脂に無機フィラーを混合した樹脂などが挙げられる。無機フィラーとしては、ガラス短繊維、ミルドファイバー、セラミックス繊維、セラミックスホイスカー、マイカ、タルクなどが挙げられる。

【0035】

また、複数の合成樹脂層211,212,・・・,21nのうち少なくとも一つの合成樹脂層を耐熱性合成樹脂から構成することによって、積層体に加熱を伴う加工を施した場合であっても、繊維マット11の表面に接する層以外の層を熱によって延伸可能にすることができる。また、少なくとも一つの合成樹脂層を、結着樹脂の溶融温度では溶融しない、すなわち融点が200℃以上の熱可塑性合成樹脂とすることにより、機械的強度、特に耐衝撃性に優れた加工品を得ることができる。

【0036】

耐熱性合成樹脂の融点は、繊維マット11に接する合成樹脂層211を構成する合成樹脂の融点よりも20℃以上高いことが好ましく、25℃以上高いことがより好ましい。耐熱性合成樹脂の融点と合成樹脂層211を構成している合成樹脂の融点との差が20℃以上あると、積層体2を製造する工程中、及び繊維マット11の加工中に、合成樹脂フィルム21が溶融することなく形状を保持できる。

耐熱性合成樹脂としては、ナイロン6、ナイロン66、ナイロン12、芳香族ナイロンなどのポリアミド樹脂、或いはこれらポリアミド樹脂の共重合体、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、或いはこれらの共重合体などが挙げられる。

【0037】

また、複数の合成樹脂層211,212,・・・,21nのうち最外層に配置される合成樹脂層、すなわち、繊維マット11が接する表面の反対の表面を形成する合成樹脂層は、低融点樹脂又は低粘度樹脂とすることができる。また、最外層は、接着性樹脂であってもよい。積層体を用いて自動車の内装用の表面部材を形成する場合には、積層体に更に内装表面を形成する表皮材を熱接合する必要がある。このため、表皮材と熱接着可能な低融点樹脂又は低粘度樹脂が配置されることが好ましい。

ここで、低融点樹脂とは、融点が80〜130℃の樹脂を表す。一例として、低密度ポリエチレン樹脂(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、ポリプロピレン樹脂(PP)、メタロセンポリプロピレン樹脂などが挙げられる。これら樹脂の共重合体であってもよい。市販品としては、商品名「アドマー」(三井化学工業株式会社製)、商品名「モデイック」(三菱化学工業株式会社製)が挙げられる。

低粘度樹脂とは、上記樹脂のうち、MI>5、好ましくはMI>8以上のものを用いることができる。

最外層を低融点樹脂又は低粘度樹脂とすることにより、例えば、深絞り加工において、繊維マット11と合成樹脂フィルム21と表皮材とが共に破壊されることなく、面方向に延伸できる。また、最外層に低融点樹脂又は低粘度樹脂が配置されることにより、深絞り加工と同時に積層体2を車両躯体部に接着することができる。

【0038】

繊維マット11に接する合成樹脂層211以外の合成樹脂層を構成する合成樹脂のメルトフローレイトは、繊維マット11に隣接する合成樹脂層211を構成する合成樹脂のメルトフローレイトの1/2以下であることが好ましい。このように構成すると、繊維マット11に隣接する合成樹脂層211に含まれる結着樹脂成分が溶融し、繊維マット11に含浸するのに対して、合成樹脂層211以外の合成樹脂層は、繊維マット11の表層部に留まって樹脂層を形成し易くなる。このため、繊維マット11の表層部の強度を高めることができる。

【0039】

複数の合成樹脂層211,212,・・・,21nからなる合成樹脂フィルム21全体の厚みは、20〜400μmであることが好ましく、30〜300μmがより好ましい。合成樹脂フィルム21全体の厚みが上述の範囲にあると深絞り加工を必要とする車両内・外装材として十分な深絞り加工性を得られるとともに軽量化を達成できる。

【0040】

[繊維マットの製造方法]

繊維マットの製造方法について説明する。一例として、カード機と、ニードルパンチ機とを用いる方法が挙げられる。

無機繊維と、耐熱性有機繊維と、結着樹脂繊維とが混合されてなる混合繊維をカード機に供給して、シート状のウェブを形成した後、ニードルパンチ機によってウェブの繊維同士を交絡させて繊維マットとする。

繊維同士を交絡させる方法としては、特殊なニードルを用いてパンチングするニードルパンチ法のほか、ウェブに水流を衝突させる水流交絡法などが挙げられる。ニードルパンチ法を適用する場合、ニードルパンチは、1〜150箇所/cm2が好ましく、10〜100箇所/cm2がより好ましい。

【0041】

[積層体の製造方法]

次に、本発明の積層体の製造方法について説明する。

積層体の製造方法としては、無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維とを含む混合繊維からなる繊維マットの少なくとも一方の表面に合成樹脂フィルムを配置し、所定の温度に加熱しプレスする方法が挙げられる。

繊維マットの表面に合成樹脂フィルムを配置する方法としては、合成樹脂フィルムを接着可能な程度に加熱して繊維マットの表面に配置してもよい。また、合成樹脂フィルムと繊維マットとの間に、ゴム系接着剤、アクリル系接着剤、熱溶融によって接着可能なフィルム、熱溶融によって接着可能な繊維などから選択される接着性樹脂を介在させてもよい。

【0042】

積層体の製造には、例えば、図11に示す積層体製造装置100を用いることができる。積層体製造装置100は、ポリテトラフルオロエチレンで表面が被覆された上下一対の無端状の搬送ベルト111,112と、搬送ベルト111,112によって搬送される連続体を加熱する熱風加熱炉113と、連続体をプレスする平板プレス114と、連続体を厚み方向に拡開する真空拡開機構115と、拡開されたウェブを冷却する冷却機構116とを有する。

繊維マット11の両方の表面に合成樹脂フィルム12又は布材31が配置された連続体は、搬送ベルト111,112の間に供給され、熱風加熱炉113内を通過しながら加熱され、繊維マットに含まれる結着樹脂繊維及び合成樹脂フィルムに含まれる結着樹脂成分が溶融される。

次に、連続体は、平板プレス114に供給されて、所定の厚みになるように厚み方向に圧縮される。これにより、無機繊維と耐熱性有機繊維とが互いに結着される。

続いて、連続体は、真空拡開機構115に供給されて、厚み方向に真空吸引して拡開される。この後、連続体は、冷却機構116に供給されて冷却される。以上の工程により、所定の厚み且つ所定の目付を有する積層体が得られる。

なお、図11に示す積層体製造装置100では、繊維マット11の両面に合成樹脂フィルム12又は布材31が配置される場合について説明したが、いずれか一方の表面にのみ合成樹脂フィルム12又は布材31が配置されてもよい。また、合成樹脂フィルムは、複層タイプであっても同様にして配置できる。

【0043】

熱風加熱炉113の温度条件は、繊維マット中の結着樹脂繊維及び合成樹脂フィルムに含まれる結着樹脂成分が溶融するが、繊維マット中の耐熱性有機繊維が溶融しない温度に設定される。複数の合成樹脂層からなる合成樹脂フィルム21を用いる場合であって、耐熱性合成樹脂を含む場合には、耐熱性合成樹脂が溶融しない温度に設定されることが好ましい。

また、平板プレス114では、合成樹脂フィルム12が配置された繊維マット11の厚みが0.5〜3mmになるように圧縮することが好ましい。これにより、結着樹脂繊維及び合成樹脂フィルムから溶融した結着樹脂成分が繊維マットの無機繊維と耐熱性有機繊維との間に含浸することができる。

【0044】

連続体は、平板プレス114でプレスされた後、圧力が除かれると、繊維マット11中で交絡した無機繊維の復元力によって厚みを回復させる。図11の積層体製造装置100では、連続体を真空拡開機構115で吸引し、強制的に厚み方向の間隔を広げているが、真空拡開機構115を備えなくてもよい。積層体の軽量化と機械的強度とを両立する観点からは、積層体の空隙率が30〜90%となるように、圧縮と拡開の度合いを調整することが好ましい。

【0045】

[積層体を用いて形成される成形品]

積層体には、型押加工に適しており、特に、深い凹凸形状を形成する深絞り加工を施すことができる。積層体は、深絞り加工によっても成形不良が発生しにくく、美麗な成形品が得られる。また、積層体は、成形後に軽量化かつ高い強度が得られるため、例えば、車両のトランク内装材などの車両内側に配置される表面部材や、車両外側に配置される表面部材を形成することができる。成形後の厚みが1mm以上、好ましくは2mm以上有していると、優れた弾力性が得られ、荷物が積み込まれたときの衝撃や、荷物の重量に耐え得る十分な強度が要求される。

積層体を加工して得られる成形品を車両外装材として用いる場合には、成形後の厚みが2mm以上、好ましくは3mm以上有していると、飛び石などの衝突を受けても破損しにくい。

【実施例】

【0046】

[評価方法]

<目付重量>

積層体を作製し、1m×1mの試験片を切り出し、目付を測定した。800g/m2以下を良好とした。

【0047】

<深絞り加工性の評価>

深絞り加工性は、深絞り加工後の成形品の最薄部の厚みと最薄部の反発力とから良否を評価した。深絞り加工は、底面が直径80mmの真円形状且つ頂面が直径40mm、高さが60mmの真円形状である截頭円錐状の凸部が形成された雄型と、この雄型の凸部形状に対応した凹部形状を有する雌型とからなる成形型を用意した。

積層体から500mm×600mmの矩形状の試験片を切り出し、この試験片を周囲に等間隔で針が設置された金属製の額縁状枠に取り付け、遠赤外線ヒーターでその試験片の表面温度が180℃となるように加熱した。続いて、試験片を雌雄型間に配置し、雌雄型により型締めし、30秒間に亘って型締め状態を保持した。その後、型開きして成形品を得た。

得られた成形品の凸部の周辺に対応して形成された積層体の最薄部の厚みをマイクロメーターにて測定した。最薄部の厚みは、1.5mm以上を良好とした。破断の場合は、0mmと表した。

【0048】

また、最薄部の反発力は、最薄部を親指で押した後、除荷したときの変形程度を目視観察して下記のランクA〜Eに基づいて評価し、ランクA,B,Cを良好とした。

ランクA:1mm以下変形させることができる。除荷後、元に戻り、跡は残らない。

ランクB:1〜2mm程度変形させることができる。除荷後、元に戻り、跡は残らない。

ランクC:3〜4mm程度変形させることができる。除荷後、元に戻り、跡は残らない。

ランクD:5mm以上変形させることができる。除荷後、元に戻るが皺が残る。

ランクE:5mm以上変形させることができる。除荷後、元に戻らない。

【0049】

[実施例1〜9]

<実施例1〜7>

無機繊維として、長さが40〜75mmで且つ直径が10μmのガラス繊維を用い、結着性樹脂繊維として、繊度が6.6dtexで且つ長さが64mmのポリプロピレン繊維(融点:160℃)を用い、耐熱性有機繊維として、繊度が13dtexで且つ長さが64mmのポリエチレンテレフタレート繊維(融点:255℃)とを用い、全体として500g/m2の目付量となるように混合した混合繊維をカード機に供給して解繊及び混繊して長尺状の繊維マットを得た。繊維マットの質量に対する、無機繊維、結着性樹脂繊維、及び耐熱性有機繊維との混合比(質量%)を変更して、実施例1〜8の繊維マットを得た。得られた繊維マットにニードルパンチを1cm2当たり20箇所打って繊維同士を交絡させて目付が500g/m2の長尺状の繊維マットを得た。

【0050】

次に、繊維マットに接触するポリプロピレン樹脂からなる合成樹脂フィルムを準備した。合成樹脂フィルムのメルトフローレイト(MI値)は、10であり、合成樹脂フィルムの全体厚みは、140μmであった。

【0051】

図11に示す積層体製造装置100を用いて積層体を作製した。積層体製造装置100における熱風加熱炉113の温度条件を200℃、加熱時間を5分間に設定した。また、平板プレス114の面圧を6kg/cm2、加圧時間10秒間に設定した。また、繊維マットに配置された合成樹脂フィルムの表面温度が60℃以下になるように冷却機構116の温度条件を設定した。

搬送される繊維マットの上下面に合成樹脂フィルムを配置し、上記条件に設定された熱風加熱炉113、平板プレス114、冷却機構116を通過させた。これにより、厚みが約3mm、目付が約752g/m2の積層体を得た。

得られた積層体は、繊維マットの両面にポリプロピレン樹脂からなる合成樹脂フィルムが積層され、加熱プレスにより溶融一体化していた。繊維マットのガラス繊維とポリエチレンテレフタレート繊維は、ポリプロピレンによって部分的に結着されており、繊維マットの表面部分では、合成樹脂フィルムを構成しているポリプロピレン樹脂の一部が、繊維マット表面層の繊維及び繊維マットの結着性樹脂ポリプロピレン繊維の溶融した成分と結着していた。

【0052】

<実施例8>

繊維マットに接触する合成樹脂フィルムとして、MI値10、全体厚みが140μmである無水マレイン酸変性ポリエチレン樹脂を用いた以外は、実施例1と同様にして繊維マットを製造した。この繊維マットの上下面に積層体製造装置100を用いて合成樹脂フィルムを配置し、積層体を作製した。

【0053】

<実施例9>

実施例1の繊維マット、合成樹脂フィルムに、さらに目付が150g/m2のポリエステル繊維からなる不織布層を設けて、積層体を製造した。

【0054】

[実施例10〜16]

無機繊維として、長さが40〜75mmで且つ直径が10μmの炭素繊維を用い、結着性樹脂繊維として、繊度が6.6dtexで且つ長さが64mmのポリエチレン繊維(融点:160℃)を用い、耐熱性有機繊維として、繊度が13dtexで且つ長さが64mmのアラミド繊維(融点なし)とを用い、全体として500g/m2の目付量となるように混合した混合繊維をカード機に供給して解繊及び混繊して長尺状の繊維マットを得た。繊維マットの質量に対する、無機繊維、結着性樹脂繊維、及び耐熱性有機繊維との質量%混合比を変更して、実施例10〜16の繊維マットを得た。得られた繊維マットにニードルパンチを1cm2当たり20箇所打って繊維同士を交絡させて目付が500g/m2の長尺状の繊維マットを得た。

【0055】

次に、繊維マットに接触するポリプロピレン樹脂からなる合成樹脂フィルムを準備した。合成樹脂フィルムのメルトフローレイト(MI値)は、10であり、合成樹脂フィルムの全体厚みは、140μmであった。繊維マットの上下面に合成樹脂フィルムを配置し、図11に示す積層体製造装置100を用いてプレスし、厚みが約3mm、目付が約752g/m2の積層体を得た。

【0056】

[実施例17〜19、比較例1,2]

無機繊維、結着性樹脂繊維、及び耐熱性有機繊維の混合比を実施例3と同じにして、繊維マットの目付、合成樹脂フィルムの厚みを変更して実施例17〜19、及び比較例1,2の積層体を得た。

【0057】

[実施例20〜26、比較例3〜6]

無機繊維、結着性樹脂繊維、及び耐熱性有機繊維の混合比を実施例5と同じに設定した、無機繊維の長さと径とを変更させて、実施例17〜19、及び比較例1,2の積層体を得た。

【0058】

[実施例27〜33、比較例7〜10]

無機繊維、結着性樹脂繊維、及び耐熱性有機繊維の混合比を実施例5と同じに設定した、耐熱性有機繊維の長さと径とを変更させて、実施例27〜33、及び比較例7〜10の積層体を得た。

【0059】

[実施例34〜40、比較例11〜14]

無機繊維、結着性樹脂繊維、及び耐熱性有機繊維の混合比を実施例5と同じに設定した、結着性樹脂繊維の長さと径とを変更させて、実施例34〜40、及び比較例11〜14の積層体を得た。

【0060】

[実施例41〜51、比較例15〜22]

<実施例41>

無機繊維として、長さが40〜75mmで且つ直径が10μmのガラス繊維を用い、結着性樹脂繊維として、繊度が6.6dtexで且つ長さが64mmのポリプロピレン繊維(融点:160℃)を用い、耐熱性有機繊維として、繊度が13dtexで且つ長さが64mmのポリエチレンテレフタレート繊維(融点:255℃)とを用い、全体として500g/m2の目付量となるように混合した混合繊維をカード機に供給して解繊及び混繊して長尺状の繊維マットを得た。繊維マットの質量に対する、無機繊維、結着性樹脂繊維、及び耐熱性有機繊維との質量%混合比を変更して、実施例1〜8の繊維マットを得た。得られた繊維マットにニードルパンチを1cm2当たり20箇所打って繊維同士を交絡させて目付が500g/m2の長尺状の繊維マットを得た。

【0061】

次に、繊維マットに接触する接触層、内層、外層の3層構造を有するポリプロピレン樹脂からなる合成樹脂フィルムを準備した。合成樹脂フィルムの各層のメルトフローレイト(MI値)は、接触層/内層/外層=10/2/10であり、厚みは、接触層/内層/外層=30/100/10μmであった。また、合成樹脂フィルムの全体厚みは、140μmであった。

【0062】

図11に示す積層体製造装置100を用いて積層体を作製した。積層体製造装置100における熱風加熱炉113の温度条件を200℃、加熱時間を5分間に設定した。また、平板プレス114の面圧を6kg/cm2、加圧時間10秒間に設定した。また、繊維マットに配置された合成樹脂フィルムの表面温度が60℃以下になるように冷却機構116の温度条件を設定した。

搬送される繊維マットの上下面に合成樹脂フィルムを配置し、上記条件に設定された熱風加熱炉113、平板プレス114、冷却機構116を通過させた。これにより、厚みが約3mm、目付が約752g/m2の積層体を得た。

得られた積層体は、繊維マットの両面にポリプロピレン樹脂からなる合成樹脂フィルムが積層され、加熱プレスにより溶融一体化していた。繊維マットのガラス繊維とポリエチレンテレフタレート繊維は、ポリプロピレンによって部分的に結着されており、繊維マットの表面部分では、合成樹脂フィルムを構成しているポリプロピレン樹脂の一部が、繊維マット表面層の繊維及び繊維マットの結着性樹脂ポリプロピレン繊維の溶融した成分と結着していた。

【0063】

<実施例42>

繊維マットのガラス繊維を20質量%、ポリプロピレン繊維を70質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約3mm、目付は約752g/m2であった。

【0064】

<実施例43>

繊維マットのガラスを繊維10質量%、ポリプロピレン繊維を50質量%、ポリエチレンテレフタレート繊維40質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約3.5mm、目付は約752g/m2であった。

【0065】

<実施例44>

合成樹脂フィルムの内層のメルトフローレイトを1とした以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約3mm、目付は約752g/m2であった。

【0066】

<実施例45>

合成樹脂フィルムを厚み140μmの単層フィルムとした以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約3mm、目付は約752g/m2であった。

【0067】

<実施例46>

繊維マットの上面側に配置される合成樹脂フィルムの内層をナイロン6とし、接触層とナイロン6とを接着する接着層、及びナイロン6と外層とを接着する接着層を有する5層構造とした。また、内層の厚みを30μmとした。これ以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.8mm、目付は約706g/m2であった。

【0068】

<実施例47>

繊維マットの上下面に配置される両方の合成樹脂フィルムの内層をナイロン6とし、接触層とナイロン6とを接着する接着層、及びナイロン6と外層とを接着する接着層を有する5層構造とした。また、内層の厚みを30μmとした。これ以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.6mm、目付は約660g/m2であった。

【0069】

<実施例48>

繊維マットの目付を300g/m2としたこと以外は、実施例7と同様の条件で積層体を作製した。積層体の厚みは約2.4mm、目付は約460g/m2であった。

【0070】

<実施例49>

繊維マットのポリエチレンテレフタレート繊維として、中空繊維を50%含む繊維を用いたこと以外は、実施例7と同様の条件で積層体を作製した。積層体の厚みは約2.8mm、目付は約660g/m2であった。

【0071】

<実施例50>

繊維マットのポリエチレンテレフタレート繊維として中空繊維100%の繊維を用いたこと以外は、実施例7と同様の条件で積層体を作製した。積層体の厚みは約3.2mm、目付は約660g/m2であった。

【0072】

<実施例51>

実施例46の繊維マットに150g/m2のポリエステル繊維からなる不織布層を設けて、積層体を製造した。

【0073】

<比較例15>

繊維マットのガラス繊維60質量%と、ポリプロピレン繊維40質量%と、ポリエチレンテレフタレート繊維0質量%とした以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.5mm、目付は約752g/m2であった。

得られた積層体は、繊維マットの両面にポリプロピレン樹脂からなる合成樹脂フィルムが積層され、加熱プレスにより溶融一体化していた。繊維マットのガラス繊維とポリエチレンテレフタレート繊維は、ポリプロピレンによって部分的に結着されており、繊維マットの表面部分では、合成樹脂フィルムを構成しているポリプロピレン樹脂の一部が、繊維マット表面層の繊維及び繊維マットの結着性樹脂ポリプロピレン繊維の溶融した成分と結着していた。

【0074】

<比較例16>

繊維マットのガラス繊維を0質量%、ポリプロピレン繊維を40質量%、ポリエチレンテレフタレート繊維を60質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.5mm、目付は約752g/m2であった。

【0075】

<比較例17>

繊維マットのポリプロピレン繊維を40質量%とし、ポリエチレンテレフタレート樹脂を20質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.8mm、目付は約752g/m2であった。

【0076】

<比較例18>

繊維マットのポリプロピレン繊維を40質量%とし、ポリエチレンテレフタレート樹脂を20質量%としこと以外は実施例5と同様の条件で積層体を作製した。積層体の厚みは約2.5mm、目付は約752g/m2であった。

【0077】

<比較例19>

繊維マットのガラス繊維を30質量%、ポリプロピレン繊維を70質量%、ポリエチレンテレフタレート繊維を0質量%とし、繊維マットの上下面に配置される合成樹脂フィルムの内層をナイロン6とし、接触層とナイロン6とを接着する接着層、及びナイロン6と外層とを接着する接着層を有する5層構造とした。これ以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.0mm、目付は約660g/m2であった。

【0078】

<比較例20>

繊維マットのガラス繊維を80質量%とし、ポリプロピレン繊維を0質量%とし、ポリエチレンテレフタレート樹脂を20質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.5mm、目付は約752g/m2であった。

【0079】

<比較例21>

繊維マットのガラス繊維を0質量%とし、ポリプロピレン繊維を80質量%とし、ポリエチレンテレフタレート樹脂を20質量%としたこと以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約2.5mm、目付は約752g/m2であった。

【0080】

<比較例22>

繊維マットの目付を900g/m2とし、ポリプロピレン繊維を40質量%とし、ポリエチレンテレフタレート樹脂を20質量%とした。また、内層のメルトフローレイトを1とするとともに内層の厚みを200μmとした。これ以外は実施例1と同様の条件で積層体を作製した。積層体の厚みは約3.5mm、目付は約1332g/m2であった。

【0081】

[評価結果]

実施例1〜51、比較例1〜22の積層体を用いて形成された成形品を、上述の評価方法によって評価した結果を、表1〜表8に示す。

【0082】

【表1】

【0083】

【表2】

【0084】

【表3】

【0085】

【表4】

【0086】

【表5】

【0087】

【表6】

【0088】

【表7】

【0089】

【表8】

【0090】

表1に示すように、混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%であるような繊維マットを用いた積層体は、目付、最薄部の厚さ、最薄部の反発性の全てにおいて、良好な結果が得られたことが判った。繊維マット両面に配置される合成樹脂フィルムの構成が同じでも、繊維マットの繊維構成により、深絞り加工性のうち最薄部の厚さもしくは反発性のいずれか、又は双方ともが良好とされる基準に達しないことが判る。

【0091】

表1〜表8に示すように、結着樹脂繊維であるポリプロピレン繊維の配合比を50%以上にした実施例と、ポリプロピレン繊維が50質量%未満の比較例とを比べると、前者は、目付、最薄部の厚さ、最薄部の反発性の全てにおいて、良好な結果が得られたことが判った。繊維マット両面に配置される合成樹脂フィルムの構成が同じでも、繊維マットの繊維構成により、深絞り加工性のうち最薄部の厚さもしくは反発性のいずれか、又は双方ともが良好とされる基準に達しないことが判る。

【0092】

ポリプロピレン繊維の配合比を50%以上とすると、深絞り加工の際に、繊維マットを構成するガラス繊維、ポリエチレンテレフタレート繊維の繊維間に、溶融したポリプロピレン繊維が十分に介在し、ガラス繊維とポリエチレンテレフタレート繊維の互いのすべりを助ける働きをするためである。また、ポリプロピレン繊維が50%以上存在することにより、ガラス繊維と、ポリエチレンテレフタレート繊維とを十分に結着できるため、深絞り加工後の成形品に十分な強度を付与できる。

【0093】

ポリエチレンテレフタレート樹脂のような耐熱性有機繊維は、深絞り加工性の向上に大きな効果を発揮するが、ポリエチレンテレフタレート樹脂のような耐熱性有機繊維の体積は、無機繊維の体積よりも大きいため、比較例16のように配合比を大きくしすぎると、繊維マットに結着性樹脂繊維が含浸することの妨げになり、深絞り加工性の向上効果を却って阻害する。

【0094】

ポリプロピレン繊維の配合比が50質量%未満の場合、比較例22に見られるように、繊維マットと合成樹脂フィルム双方の重量(繊維マットは目付重量、合成樹脂フィルムは厚さ)を増すことによって、最薄部は厚みを増し、深絞り加工された後の最薄部の強さも向上するが、全体の目付重量が1000g/m2を大きく超えるため、軽量化のニーズには適合しない。

すなわち、積層体の重量と深絞り加工性は、繊維マットを構成するガラス繊維(無機繊維)と、ポリエチレンテレフタレート繊維(耐熱性有機繊維)と、ポリプロピレン繊維(結着樹脂繊維)の比率と繊維マットの表面に配置される合成樹脂フィルムのメルトフローレイト、樹脂の種類などの構成によって最適化される。

【0095】

また、積層体を形成した際に、繊維マットの結着樹脂繊維を50質量%以上としたことにより、繊維マットの表面に配置される合成樹脂フィルムに含有される、繊維マットの結着に寄与する結着樹脂成分の含有量を減少又は不要とすることができるため、合成樹脂フィルムの全体質量を小さくできる。これにより、合成樹脂フィルムのコストを抑えられる。また、合成樹脂フィルムの全体質量を抑えられるため、大幅なコストの増加なく、高強度を有するナイロン樹脂のような高機能エンプラを合成樹脂フィルムとして使用できる。

【符号の説明】

【0096】

1,1a,1b,1c…積層体、 2,2a,2b,2c,2d,2e積層体、 11…繊維マット、 11a,11b…表面、 12…合成樹脂フィルム、 13…不織布、 21…合成樹脂フィルム、 211,212,・・・,21n…合成樹脂層、 31…布材、 100…積層体製造装置、 111,112…搬送ベルト、 113…熱風加熱炉、 114…平板プレス、 115…真空拡開機構、 116…冷却機構

【特許請求の範囲】

【請求項1】

無機繊維と、

耐熱性有機繊維と、

該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維と、を含む混合繊維からなる繊維マットであって、

該混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%である繊維マット。

【請求項2】

前記混合繊維における前記無機繊維の比率が10〜40重量%であり、前記耐熱性有機繊維の比率が10〜40重量%である請求項1に記載の繊維マット。

【請求項3】

前記無機繊維の長さが5〜250mmであり、前記無機繊維の太さが3〜30μmである請求項1又は2に記載の繊維マット。

【請求項4】

前記耐熱性有機繊維の融点が200℃以上であり、前記耐熱性有機繊維の繊度が0.5〜50dtexである請求項1乃至3のいずれか1項に記載の繊維マット。

【請求項5】

前記耐熱性有機繊維が中空構造を有する有機繊維を少なくとも5質量%含む請求項1乃至4のいずれか1項に記載の繊維マット。

【請求項6】

前記結着樹脂繊維の長さが5〜250mmであり、前記結着樹脂繊維の繊度が0.5〜50dtexである請求項1乃至5のいずれか1項に記載の繊維マット。

【請求項7】

請求項1乃至6のいずれか1項に記載の繊維マットの少なくとも一方の表面に、合成樹脂フィルムが配置されている積層体。

【請求項8】

一方の表面に前記合成樹脂フィルムが配置された前記繊維マットにおける、前記合成樹脂フィルムの前記繊維マットが配置された表面とは反対の表面には、不織布又は布材が配置されている請求項7に記載の積層体。

【請求項9】

前記合成樹脂フィルムは、前記繊維マットの両方の表面に配置されており、

前記合成樹脂フィルム各々の前記繊維マットが配置された表面とは反対の表面には、不織布又は布材が配置されている請求項7に記載の積層体。

【請求項10】

無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維とを含む混合繊維からなる繊維マットと、

該繊維マットの少なくとも一方の表面に配置され且つ結着樹脂成分を含む合成樹脂フィルムとを有する積層体であって、

該繊維マットを構成する該混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%であり、

該結着樹脂繊維、及び該合成樹脂フィルムに含まれる結着樹脂成分によって前記無機繊維と前記耐熱性有機繊維とが結着させられてなる積層体。

【請求項1】

無機繊維と、

耐熱性有機繊維と、

該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維と、を含む混合繊維からなる繊維マットであって、

該混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%である繊維マット。

【請求項2】

前記混合繊維における前記無機繊維の比率が10〜40重量%であり、前記耐熱性有機繊維の比率が10〜40重量%である請求項1に記載の繊維マット。

【請求項3】

前記無機繊維の長さが5〜250mmであり、前記無機繊維の太さが3〜30μmである請求項1又は2に記載の繊維マット。

【請求項4】

前記耐熱性有機繊維の融点が200℃以上であり、前記耐熱性有機繊維の繊度が0.5〜50dtexである請求項1乃至3のいずれか1項に記載の繊維マット。

【請求項5】

前記耐熱性有機繊維が中空構造を有する有機繊維を少なくとも5質量%含む請求項1乃至4のいずれか1項に記載の繊維マット。

【請求項6】

前記結着樹脂繊維の長さが5〜250mmであり、前記結着樹脂繊維の繊度が0.5〜50dtexである請求項1乃至5のいずれか1項に記載の繊維マット。

【請求項7】

請求項1乃至6のいずれか1項に記載の繊維マットの少なくとも一方の表面に、合成樹脂フィルムが配置されている積層体。

【請求項8】

一方の表面に前記合成樹脂フィルムが配置された前記繊維マットにおける、前記合成樹脂フィルムの前記繊維マットが配置された表面とは反対の表面には、不織布又は布材が配置されている請求項7に記載の積層体。

【請求項9】

前記合成樹脂フィルムは、前記繊維マットの両方の表面に配置されており、

前記合成樹脂フィルム各々の前記繊維マットが配置された表面とは反対の表面には、不織布又は布材が配置されている請求項7に記載の積層体。

【請求項10】

無機繊維と、耐熱性有機繊維と、該無機繊維と該耐熱性有機繊維とを結着する結着樹脂繊維とを含む混合繊維からなる繊維マットと、

該繊維マットの少なくとも一方の表面に配置され且つ結着樹脂成分を含む合成樹脂フィルムとを有する積層体であって、

該繊維マットを構成する該混合繊維における該無機繊維の比率が5〜45質量%であり、該耐熱性有機繊維の比率が5〜45質量%であり、該結着樹脂繊維の比率が50〜80質量%であり、

該結着樹脂繊維、及び該合成樹脂フィルムに含まれる結着樹脂成分によって前記無機繊維と前記耐熱性有機繊維とが結着させられてなる積層体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−32609(P2013−32609A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−148755(P2012−148755)

【出願日】平成24年7月2日(2012.7.2)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年7月2日(2012.7.2)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]