繊維加工用の浴中品質向上剤及び加工方法

【課題】各種薬剤や染料との相溶性が良く、皺やスレアタリの発生を抑制する効果に優れる浴中品質向上剤を提供する。

【解決手段】特定のエステル化合物、アニオン界面活性剤及びアミド化合物をまたはそれらと特定のモノ又はポリスチレン化フェノールのアルキレンオキサイド付加物とを組み合わせて得られる浴中品質向上剤。評価方法として、核品質向上剤を含む試験浴組成を作成し、試験装置を用いて、試験布1,2間の張力を測定する。

【解決手段】特定のエステル化合物、アニオン界面活性剤及びアミド化合物をまたはそれらと特定のモノ又はポリスチレン化フェノールのアルキレンオキサイド付加物とを組み合わせて得られる浴中品質向上剤。評価方法として、核品質向上剤を含む試験浴組成を作成し、試験装置を用いて、試験布1,2間の張力を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種繊維材料用の浴中品質向上剤及びこれを用いた各種繊維材料の加工方法に関するものである。特に、本発明は、各種繊維材料の精練漂白加工又は染色加工等の浴中処理の際又は脱水処理の際に、布帛と布帛又は布帛と処理装置との間に発生する物理的な力に起因して生じるスレアタリと言われる繊維の損傷、皺の発生を防止し、精練斑や染色斑を防ぎ、優れた品質の加工品を提供することのできる浴中品質向上剤及び精練漂白加工又は染色加工方法に関するものである。

【0002】

ここで、スレとは、布帛が濡れた状態での摩擦により起こる生地の損傷で、摩擦により生地表面が削れ、切れた繊維が起きて毛羽状になり、白っぽく見える現象である。アタリとは、繊維に圧力が掛かることで、糸が扁平になったり、生地の凹凸が小さくなることにより鏡面化し、その部分の光沢が変化する現象である。繊維材料の処理の間には一般にスレとアタリの両方が同時に生じる場合が多いため、本発明においてはこれらをまとめてスレアタリと表現する。

【背景技術】

【0003】

一般に、各種繊維材料の精練漂白加工及び染色加工には、加工品の風合、加工効率の点で優れるために、拡布状で加工するジッカー、ビーム染色機よりも、ロープ状で加工するウインス、液流染色機の方が多く利用されている。同時に加工用水の省資源化及び省エネルギー化、高生産性等の点から高速化、低浴比化されている。しかし、その反面、高速化や低浴比化にともない、急激な加工温度変化や布の走行速度が速くなることに起因するロープ皺やスレアタリの発生、布の詰め込み密度が大きいことに起因する皺の発生が多くなってきているのが現状である。特に綿、レーヨン、麻に代表されるセルロース系の繊維は、湿潤時の収縮率が大きく組織の自由度が小さくなるために、ロープ状となった状態(折り畳まれた状態)での収縮によりロープ皺という皺が発生しやすいとされている。そして従来においては、精練漂白、染色、脱水の各工程で発生する皺は、最終の仕上工程で幅出しする際の熱や張力により修復する方法で対処しているのが現状である。

【0004】

精練漂白時に発生した皺やスレアタリは、引き続く染色工程において、浴中で染料の繊維への拡散を阻害し、不均染の原因となる。また、精練漂白工程、染色工程及び脱水工程で発生した皺を最終仕上工程後の幅出し機による熱や張力処理により解消しようとしても効果は一時的なものとなり、縫製後、消費者が洗濯等を行う際に元の状態に戻ってしまい、型くずれ等の消費者クレームの原因となっている。

【0005】

このように各加工工程で発生する皺やスレアタリの問題を解消することは、最終繊維製品の品位向上を考慮すると重要な因子である。

【0006】

さらに精練漂白浴には、過酸化水素水、過酸化水素の分解を抑制する過酸化水素安定剤、水酸化ナトリウム、精練剤、金属封鎖剤等の薬剤を用い、染色浴には染料、最大150g/Lといった多量の芒硝、均染剤、金属封鎖剤、及び反応染料を繊維に反応させるためのアルカリ剤として炭酸ナトリウムや水酸化ナトリウム等の薬剤を用いる必要があるため、これらの無機化合物、有機化合物と浴中品質向上剤との相溶性が不足するために染着阻害、染色斑等の問題も生じている。従って、精練漂白浴、染色浴で使用される無機化合物、有機化合物との相溶性が良く、皺の発生を抑制できる防皺効果に優れ、スレアタリの発生がない浴中品質向上剤が望まれている。

【0007】

本出願人は、特許文献1(WO2008/23493)において、一連の精練漂白加工、染色加工工程の最初の工程である精練漂白加工工程に使用するだけで、各種繊維材料の精練漂白加工、染色加工工程、脱水工程で皺の発生を抑制する効果に優れ、最終の乾燥工程にまで効果が持続し、更には縫製品においても柔軟な風合が得られるものとして、特定のアミド化合物、エステル化合物及びアニオン界面活性剤を組み合わせた浴中品質向上剤を用いることを提案したが、これによって柔軟な風合は得られるものの皺の発生を抑制する効果や処理中の平滑性不足によるスレアタリを抑制する効果にはなお改良の余地があることを見出したものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】WO2008/23493

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記の如き従来技術の問題点を解決し、精練漂白加工、染色加工、脱水処理時に発生する皺やスレアタリにより加工品の品質維持が難しいとされている、特に各種繊維材料の中でも綿、レーヨン及び麻に代表されるセルロース系の繊維材料及びその混紡繊維材料について、精練漂白加工、染色加工工程で使用する各種併用薬剤や染料との相溶性が良く、皺やスレアタリの発生を抑制する効果に優れる浴中品質向上剤を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは上記課題を解決するため鋭意研究を重ねた結果、特定のエステル化合物、アニオン界面活性剤及びアミド化合物を組み合わせて得られる浴中品質向上剤を用いることにより、各種繊維材料の精練漂白加工、染色加工、脱水処理工程で皺やスレアタリの発生を抑制する効果に優れ、各種併用薬剤や染料との相溶性が良好であり、一連の精練漂白加工、染色加工工程の最初の工程である精練漂白加工工程に使用するだけで、次の工程の染色加工工程のみならず、最終の乾燥工程にまで効果が持続されることを見出した。また、さらにスチレン化フェノールのアルキレンオキサイド付加物を組み合わせることにより、皺やスレアタリの発生を抑制する効果が更に向上することを見出し、特に加工品の品質維持が難しいとされている度詰め綿ニットといわれる高密度、強撚糸使いの綿ニットやリヨセル、キュプラ及びポリウレタン等の混紡繊維においても皺やスレアタリの発生を抑制し、驚くべき高品質の加工品を得ることができることを見出した。そして、これらの知見に基づき本発明を完成させた。

【0011】

よって、本発明は、下記1)〜6)からなる。

1)下記(A),(B)及び(C)成分を含有する繊維加工用の浴中品質向上剤。

(A):ヒドロキシル基を少なくとも1個有する、多価アルコールのアルキルエステル化合物及びアルケニルエステル化合物からなる群から選ばれる少なくとも1種(ただし、それらのアルキル又はアルケニル基は直鎖又は分岐鎖であってよく、その炭素数は7〜23である)

(B):下記一般式(1)で示されるスルホコハク酸型アニオン界面活性剤の群から選ばれる少なくとも1種。

【0012】

【化1】

【0013】

(上式中、Xは、H、Na、K又は置換基を有していてもよいアンモニウムイオンを表し、R1及びR2は、それぞれ、X又は直鎖若しくは分岐鎖の炭素数8〜24のアルキル又はアルケニル基を表し、それらの少なくとも一方は直鎖若しくは分岐鎖の炭素数8〜24のアルキル又はアルケニル基を表す)

(C):下記一般式(2)、(3)及び(4)で示されるアミド化合物の群から選ばれる少なくとも1種。

【0014】

【化2】

【0015】

R3CONHC2H4NHC2H4NHR4 (3)

【0016】

R3CONHC2H4NHC2H4OR4 (4)

【0017】

(上式中、R3は、直鎖若しくは分岐鎖の炭素数7〜23のアルキル又はアルケニル基を表し、R4は、H又は−COR基(ただし、Rは直鎖若しくは分岐鎖の炭素数7〜23のアルキル又はアルケニル基を表す)を表す)

【0018】

2)(A)成分を1〜20質量%、(B)成分を1〜30質量%及び(C)成分を1〜20質量%含有する、上記1)に記載の繊維加工用の浴中品質向上剤。

【0019】

3)さらに下記(D)成分を含有する、上記1)又は2)に記載の繊維加工用の浴中品質向上剤。

(D):モノ又はポリスチレン化フェノールのアルキレンオキサイド付加物の群から選ばれる少なくとも1種。

【0020】

4)(A)成分を1〜20質量%、(B)成分を1〜30質量%、(C)成分を1〜20質量%及び(D)成分を0.1〜10質量%含有する、上記3)に記載の繊維加工用の浴中品質向上剤。

【0021】

5)上記1)〜4)のいずれかに記載した浴中品質向上剤を含有する処理浴で繊維材料を精練漂白することを特徴とする精練漂白加工方法。

【0022】

6)上記1)〜4)のいずれかに記載した浴中品質向上剤を含有する処理浴で繊維材料を染色することを特徴とする染色加工方法。

【発明の効果】

【0023】

本発明の浴中品質向上剤は、従来の浴中品質向上剤では得られなかったほどに十分に、精練漂白加工、染色加工、脱水処理工程での皺の発生を抑制する効果に優れ、さらには処理中の良好な柔軟平滑性によりスレアタリの発生を抑制する効果に優れるものである。本発明の浴中品質向上剤により、各種繊維材料の精練漂白加工若しくは染色加工等の浴中処理の際又は脱水処理の際の皺或いはスレアタリが原因となって発生する不均染、白色度斑、縫製後の不良品発生等を抑制し、高品位の加工品を得ることができる。また、本発明の浴中品質向上剤が精練漂白加工、染色加工、脱水処理での防皺効果やスレアタリ防止効果に優れることから、本発明の浴中品質向上剤により、加工繊維量を減らす、布速を落とす、急激な加工温度変化を控えるといった加工条件面での皺防止対策やスレアタリ防止対策が不要となり、生産性、生産効率の向上を図ることができる。本発明の浴中品質向上剤は、各種繊維材料の中でも特に精練漂白加工、染色加工、脱水処理時に発生する皺やスレアタリにより加工品の品質の維持管理が難しいとされている綿、レーヨン及び麻に代表されるセルロース系の繊維及びその混紡繊維に有用である。

【図面の簡単な説明】

【0024】

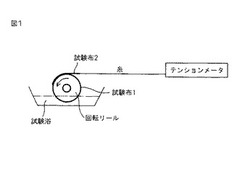

【図1】実施例における評価試験3に用いた試験装置の模式図。

【発明を実施するための形態】

【0025】

以下に本発明の好ましい形態について説明する。

本発明の浴中品質向上剤は、特定のエステル成分からなる(A)成分、特定のスルホコハク酸型アニオン界面活性剤からなる(B)成分、及び特定のアミド化合物からなる(C)成分を必須成分として含有し、好ましくはさらに(D)成分を含有する。

【0026】

本発明に用いる特定のエステル化合物からなる(A)成分は、多価アルコール由来のヒドロキシル基を少なくとも1個有する、多価アルコールのアルキルエステル化合物及びアルケニルエステル化合物からなる群から選ばれる少なくとも1種(ただし、それらのアルキル又はアルケニル基は直鎖又は分岐鎖であってよく、その炭素数は7〜23、好ましくは炭素数11〜17であってよい)である。

【0027】

(A)成分のエステル化合物は、例えば、多価アルコールと炭素数8〜22の脂肪酸又は炭素数8〜22の脂肪酸の低級アルコールエステルとをモル比1:1〜1:(多価アルコールの価数−1)に調整して、120〜220℃において、無触媒で若しくは硫酸、パラトルエンスルホン酸等の酸触媒存在下若しくはアルカリ金属の水酸化物、アルコラート等の塩基触媒存在下に、脱水反応又は脱アルコール反応させることにより得られる。

【0028】

多価アルコールとしては、例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコール、ジプロピレングリコール、トリプロピレングリコール、ネオペンチルグリコール等の2価のアルコール;トリメチロールプロパン、グリセリン等の3価のアルコール;ペンタエリスリトール、ジグリセリン、エリスリトール、ソルビタン、ジトリメチロールプロパン、キシロース等の4価のアルコール;グルコース、フルクトース、ガラクトース、キシリトール、トリグリセリン等の5価のアルコール;ジペンタエリスリトール、ソルビトール、マンニトール等の6価のアルコール;トリペンタエリスリトール、ショ糖、ラクトース、マルトース、トレハロース等の8価のアルコール;テトラペンタエリスリトール等の10価のアルコール;ラフィノース、マルトトリオース、メレジトース等の11価のアルコール;アカルボース、スタキオース等の四糖類;デンプン、デキストリン、シクロデキストリン、グリコーゲン等の多糖類;ポリエチレングリコール、ポリプロピレングリコール、ポリグリセリン、ポリペンタエリスリトール等の数平均分子量3000以下の高分子量多価アルコール等が挙げられる。好ましくは、3〜10価の多価アルコール又は数平均分子量3000以下のポリペンタエリスリトールである。3〜10価の多価アルコールの中では、より好ましくは、トリメチロールプロパン、ジトリメチロールプロパン、グリセリン、ジグリセリン、トリグリセリン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、テトラペンタエリスリトール、ソルビタン、エリスリトール、ソルビトールである。ペンタエリスリトール又は2分子以上が縮合したポリペンタエリスリトール類の中では原料の入手しやすさの観点から、ペンタエリスリトール、ジペンタエリスリトールがより好ましい。

【0029】

また、炭素数8〜22の脂肪酸としては、例えば、カプリル酸、カプロン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘニン酸、オレイン酸、若しくはイソステアリン酸等が挙げられる。これらの脂肪酸の低級アルコールエステルとしては、メタノール、エタノール、直鎖又は分岐鎖のプロパノール、ブタノール、及びアミルアルコールのエステルが挙げられる。

【0030】

本発明の浴中品質向上剤において(A)成分のエステル化合物としては、エステル化合物の1種を単独で又は2種以上を組み合わせて用いる。また、浴中品質向上剤中に(A)成分を1〜20質量%含有させることが好ましく、2〜10質量%含有させることがより好ましい。

【0031】

本発明に用いるスルホコハク酸型アニオン界面活性剤からなる(B)成分は、前記一般式(1)で示されるスルホコハク酸型アニオン界面活性剤の群から選ばれる少なくとも1種である。

【0032】

ここで、置換基を有していてもよいアンモニウムイオンは、NH4+イオン、N原子上に置換基として有機基を1つ有するアンモニウムイオン、有機基を2つ有するアンモニウムイオン又は有機基を3つ有するアンモニウムイオンである。ここで、有機基は炭素数1〜30の脂肪族基、炭素数6〜30の芳香族基又は炭素数2〜30のヒドロキシアルキル基であってよい。有機基を2個以上有する場合は、複数の有機基は互いに同一であっても、異なっていてもよく、さらに互いに結合して環を形成していてもよい。このようなアンモニウムイオンを形成するアミンとしては、例えば、メチルアミン、エチルアミン、ブチルアミン、オクチルアミン、ドデシルアミン、オクタデシルアミン、ジメチルアミン、ジエチルアミン、ジブチルアミン、ジオクチルアミン、ジオクタデシルアミン、メチルドデシルアミン、ブチルオクチルアミン、トリメチルアミン、トリエチルアミン、トリブチルアミン、トリ(2−エチルヘキシル)アミン等の脂肪族アミン類;エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、ヘキサメチレンジアミン等の脂肪族ポリアミン類;アニリン、メチルアニリン、エチルアニリン、ドデシルアニリン、メチルベンジルアミン等の芳香族アミン類;モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等のアミノアルコール類、;ピリジン、モルホリン、ピロリジン、ピペリジン等の複素環式アミン類等が挙げられる。

【0033】

(B)成分のスルホコハク酸型アニオン界面活性剤は、例えば、無水マレイン酸と炭素数8〜24のアルコールとをモル比1:2に調整して、140〜180℃で脱水反応させてコハク酸ジエステルを得た後、無水重亜硫酸ソーダなどのスルホン化剤を用いて、100〜130℃でスルホン化反応をさせることにより得られる。炭素数8〜24のアルコールとしては、例えば、オクタノール、2−エチルヘキサノール、ノナノール、デカノール、イソデカノール、ウンデカノール、ラウリルアルコール、トリデカノール、ミリスチルアルコール、ペンタデカノール、セチルアルコール、ヘプタデカノール、ステアリルアルコール、イソステアリルアルコール、ノナデカノール、アラキルアルコール、ベヘニルアルコール、テトラコサノール、オレイルアルコールなどが挙げられる。

【0034】

本発明の浴中品質向上剤において、(B)成分のスルホコハク酸型アニオン界面活性剤としては、前記一般式(1)で示されるスルホコハク酸型アニオン界面活性剤の1種を単独で又は2種以上を組み合わせて用いることができ、浴中品質向上剤中に(B)成分を1〜30質量%含有させることが好ましく、10〜20質量%含有させることがより好ましい。

【0035】

本発明に用いる特定のアミド化合物からなる(C)成分は、前記一般式(2)、(3)及び(4)で示されるアミド化合物の群から選ばれる少なくとも1種である。

【0036】

(C)成分の前記一般式(2)で示されるアミド化合物は、例えば、ジエタノールアミンと炭素数8〜24のカルボン酸とをモル比1:1〜1:2に調整して、120〜200℃で脱水反応をさせることにより得られる。炭素数8〜24のカルボン酸としては、例えば、カプリル酸、カプリン酸、ウンデカン酸、ラウリン酸、トリデカン酸、ミリスチン酸、ペンタデカン酸、パルミチン酸、ヘプタデカン酸、ステアリン酸、イソステアリン酸、ノナデカン酸、アラキン酸、ベヘニン酸、リグノセリン酸、オレイン酸などを挙げることができる。また、炭素数8〜24のカルボン酸として、上記カルボン酸の低級アルキルエステル化合物、例えば、メチルエステルを用いての、ジエタノールアミンとの脱アルコール反応や、上記カルボン酸の酸無水物を用いたアミド化反応によっても一般式(2)で示されるアミド化合物を得ることができる。

【0037】

また、(C)成分の前記一般式(3)で示されるアミド化合物は、例えば、ジエチレントリアミンと炭素数8〜24のカルボン酸とをモル比1:1〜1:2に調整して、120〜180℃で脱水反応をさせることにより得られる。炭素数8〜24のカルボン酸としては、例えば、カプリル酸、カプリン酸、ウンデカン酸、ラウリン酸、トリデカン酸、ミリスチン酸、ペンタデカン酸、パルミチン酸、ヘプタデカン酸、ステアリン酸、イソステアリン酸、ノナデカン酸、アラキン酸、ベヘニン酸、リグノセリン酸、オレイン酸など挙げることができる。また、炭素数8〜24のカルボン酸として、上記カルボン酸の低級アルキルエステル化合物、例えば、メチルエステルを用いての、ジエチレントリアミンとの脱アルコール反応や、上記カルボン酸の酸無水物を用いたアミド化反応によっても一般式(3)で示されるアミド化合物を得ることができる。

【0038】

さらに、(C)成分の前記一般式(4)で示されるアミド化合物は、例えば、アミノエチルエタノールアミンと炭素数8〜24のカルボン酸とをモル比1:1〜1:2に調整して、120〜180℃で脱水反応をさせることにより得られる。炭素数10〜24のカルボン酸としては、例えば、カプリル酸、カプリン酸、ウンデカン酸、ラウリン酸、トリデカン酸、ミリスチン酸、ペンタデカン酸、パルミチン酸、ヘプタデカン酸、ステアリン酸、イソステアリン酸、ノナデカン酸、アラキン酸、ベヘニン酸、リグノセリン酸、オレイン酸など挙げることができる。また、炭素数8〜24のカルボン酸として、上記カルボン酸の低級アルキルエステル化合物、例えば、メチルエステルを用いての、アミノエチルエタノールアミンとの脱アルコール反応や、上記カルボン酸の酸無水物を用いての、アミド化反応によっても一般式(4)で示されるアミド化合物を得ることができる。

【0039】

本発明の浴中品質向上剤において、(C)成分のアミド化合物としては、前記一般式(2)、(3)及び(4)で示されるアミド化合物の1種を単独で又は2種以上を組み合わせて用いることができ、浴中品質向上剤中に(C)成分を1〜20質量%含有させることが好ましく、5〜10質量%含有させることがより好ましい。

【0040】

本発明において(D)成分として用いるモノ又はポリスチレン化フェノールのアルキレンオキサイド付加物は、フェノールにスチレンを付加させた後アルキレンオキサイドを付加させることにより得られる化合物の群から選ばれる少なくとも1種である。ここで、フェノールとスチレンとのモル比は、1:1〜10であってよく、好ましくは1:3〜5である。アルキレンオキサイドは、エチレンオキサイド又はプロピレンオキサイドであってよく、好ましくはエチレンオキサイドである。

【0041】

アルキレンオキサイドの付加方法としてはエチレンオキサイドを単独で付加する方法、エチレンオキサイドの付加後にプロピレンオキサイドを付加する方法又はプロピレンオキサイドの付加後にエチレンオキサイドを付加する方法などのブロック付加方法、エチレンオキサイドとプロピレンオキサイドの混合物を付加するランダム付加方法などが挙げられるが、好ましくはエチレンオキサイドを単独で付加する方法である。

【0042】

アルキレンオキサイドの付加モル数は5〜80であるのがよく、このうちエチレンオキサイドは5〜50、プロピレンオキサイドは0〜30であるのがよい。アルキレンオキサイドがエチレンオキサイド単独である場合は、付加モル数は5〜50であるのがよく、好ましくは10〜30である。

【0043】

(D)成分のモノ又はポリスチレン化フェノールのアルキレンオキサイド付加物は、例えば、フェノール1モルにスチレン3〜5モルを120〜150℃で付加させてスチレン化フェノールを得た後、エチレンオキサイド10〜30モルを130〜170℃で付加させることにより得られる。

【0044】

本発明の浴中品質向上剤において(D)成分のスチレン化フェノールのアルキレンオキサイド付加物の1種を単独で又は2種以上を組み合わせて用いる。また、浴中品質向上剤中に(D)成分を0.1〜10質量%含有させることが好ましく、2〜5質量%含有させることがより好ましい。本発明の浴中品質向上剤中の(A)成分、(B)成分、(C)成分及び(D)成分の含有量を上記のようにコントロールすることで、防皺性、柔軟性、平滑性、スレアタリ防止性と各種併用薬剤や染料との相溶性の各性能をバランス良く制御することが可能となる。

【0045】

さらに本発明の浴中品質向上剤においては、上記(A)成分、(B)成分及び(C)成分の3種の成分、またはこれらと(D)成分の他は、残部が水、又はメタノール、エタノール、イソプロピルアルコール、エチレングリコール、へキシレングリコール、グリセリン、ソルビトール、ブチルグリコール、ソルフィットなどの親水性溶剤と水とからなる製剤として構成されているのが好ましい。

【0046】

また、場合によっては、本発明の浴中品質向上剤には、炭素数10〜22の高級アルコールのアルキレンオキサイド(炭素数2〜3)付加物、ポリオキシエチレンソルビタン脂肪酸エステルなどの各種非イオン活性剤、柔軟剤成分、平滑剤成分、浸透剤成分、均染剤成分等の界面活性剤、制電剤、キレート剤、酸化防止剤、消泡剤などが配合されていてもよい。

【0047】

本発明による浴中品質向上剤を、精練漂白加工、染色加工、脱水工程などの一連の工程の中で、特に最初の工程である精練漂白加工工程で使用することにより、皺の発生が抑制され、その後に皺が原因となる不均染、白色度斑、縫製後の不良品が生じないことはもちろん、良好な柔軟平滑性のためスレアタリによる繊維の損傷がない高品位な染色加工品を得ることができる。当然ながら精練漂白加工浴に加えて、染色加工浴にも本発明の浴中品質向上剤を追加使用しても問題はない。

【0048】

本発明の浴中品質向上剤を使用して精練漂白加工、染色加工する際には、通常一般に使用される染色機械、即ち、ウインス、液流染色機、ジッカー等を用いることができる。また、精練漂白浴や染色浴には通常使用されている無機又は有機の化学薬品や染料を問題なく使用することができる。

【0049】

本発明の浴中品質向上剤は、綿、麻、羊毛、絹等の天然繊維、レーヨン、アセテート、ベンベルグ等の再生繊維、ポリエステル、ポリアミド、ポリアクリル等の合成繊維の精練漂白加工、染色加工に使用することができ、特に、綿、麻、レーヨンなどのセルロース系繊維を含む繊維製品や精練漂白加工、染色加工、脱水工程で皺が発生しやすく残りやすい度詰め綿ニットといわれる高密度、強撚糸使いの綿ニットやリヨセル、キュプラ及びポリウレタン等の混紡繊維の浴中品質向上剤として効果的に使用できる。

【0050】

本発明の浴中品質向上剤は、単に処理浴に添加することにより使用することができ、そして繊維に対する使用量は、前述した製剤として0.1〜10%o.w.f.であるのが好ましく、3〜7%o.w.f.であるのがより好ましい。

【0051】

本発明の浴中品質向上剤の効果は、(A)成分、(B)成分及び(C)成分の三成分が共存することにより初めて発現される。すなわち、(A)成分のエステル化合物と(B)成分のスルホコハク酸型アニオン界面活性剤との組み合わせでは、柔軟性に十分な効果が得られず、(B)成分のスルホコハク酸型アニオン界面活性剤と(C)成分のアミド化合物との組み合わせでは、防皺効果に十分な効果が得られず、(A)成分のエステル化合物と(C)成分のアミド化合物との組み合わせでは、柔軟性、精練性に十分な効果が得られず、浴中品質向上剤の処理浴の安定性が不十分である。(A)成分、(B)成分、(C)成分の3成分を共存させて使用したときにおいてのみ、処理浴中で安定であり、かつ、防皺性、柔軟性、平滑性、スレアタリ防止性に優れた効果が発揮される。これは、(C)成分のアミド化合物がカチオン的挙動を示すことにより、繊維と繊維間又は繊維と処理装置の内壁面間の摩擦を低下させる(B)成分のスルホコハク酸型アニオン界面活性剤の繊維への吸着量が低温領域から増大しやすくなり、さらには(B)成分と(C)成分が吸着することにより乳化系が不安定となり、防皺効果、スレアタリ防止効果の高い(A)成分の吸着量も増大し、優れた効果が発揮されるからであると考えられる。

【0052】

ここで、多価アルコールのエステル化合物である(A)成分は、ヒドロキシル基を少なくとも1個有する必要がある。ヒドロキシル基を有しないエステル化合物を使用した場合、染料分散性が悪くなる傾向があり、染色斑、染料スペックの発生、染色濃度の低下等の原因となるため、本発明においてヒドロキシル基を有しないエステル化合物を使用することは好ましくない。

【0053】

従来、アミド化合物である(C)成分は、柔軟効果には優れるものの、精練漂白加工浴や染色加工浴での各種併用薬剤や染料との相溶性が不良であるため、精練漂白加工、染色加工で使用する浴中品質向上剤の組成物としては不適切なものであったが、本発明では、特定の構造の化合物である(A)成分、(B)成分及び(C)成分を必須の成分として用い、かつ、それらの配合比を調整することによって、防皺性、柔軟性、平滑性、スレアタリ防止性と各種併用薬剤や染料との相溶性というそれぞれ相反する性能を両立させることを可能にしたものである。

【0054】

さらには、本発明の浴中品質向上剤は、さらに(D)成分を含有することにより、各種繊維材料の中でも特に精練漂白加工、染色加工、脱水時に発生する皺やスレアタリにより加工品の品質維持が難しいとされている綿、レーヨン及び麻に代表されるセルロース系の繊維材料及びその混紡繊維材料に対してもより優れた防皺効果とスレアタリ防止効果を発揮する。特定の非イオン界面活性剤(D)を配合することにより防皺効果やスレアタリ防止効果が更に向上することに対する理由は定かではないが、(D)成分の配合により乳化形態が何らかの変化を起こし、より優れた防皺効果とスレアタリ防止効果が発揮されることによるものと考えられる。

【実施例】

【0055】

以下、実施例により本発明をさらに詳しく説明するが、本発明はこれらの実施例により何ら制限されるものではない。なお、実施例、比較例中の部及び%はそれぞれ質量部及び質量%を表す。

【0056】

合成例1

ソルビトール182部(1モル)、オレイン酸840部(3モル)及び炭酸ソーダ3.5部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して200〜205℃で約6時間脱水反応させ、その後冷却して、酸価10.8で黄色微濁液状のエステル化物を(A)成分として得た。

【0057】

合成例2

ソルビトール182部(1モル)、オレイン酸280部(1モル)及び炭酸ソーダ1.6部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して200〜205℃で約4時間脱水反応させ、その後冷却して、酸価8.5で黄色液状のエステル化物を(A)成分として得た。

【0058】

合成例3

ペンタエリスリトール136部(1モル)、ラウリン酸200部(1モル)及びパラトルエンスホン酸1部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して205〜215℃で約6時間脱水反応させ、その後冷却して、酸価2.3で淡黄色軟固体のエステル化物を(A)成分として得た。

【0059】

合成例4

無水マレイン酸98部(1モル)、デカノール280部(2モル)及びパラトルエンスルホン酸1部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して170〜180℃にて約4時間脱水反応させ、その後冷却して、酸価8.5のジエステル化物を得た。

【0060】

得られたジエステル化物360部とヘキシレングリコール86.5部を反応容器に仕込み、80℃まで加熱昇温し、無水重亜硫酸ソーダ95部、苛性ソーダ14部及び水166部の中和溶液を加え、90〜100℃にてスルホン化反応させ、その後冷却して、結合硫酸分7.2のスルホコハク酸型アニオン界面活性剤を(B)成分として65%の量で含む微黄色液状組成物を得た。

【0061】

合成例5

無水マレイン酸98部(1モル)、イソトリデカノール400部(2モル)及びパラトルエンスルホン酸1.5部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して170〜180℃にて約4時間脱水反応させ、その後冷却して、酸価9.2のジエステル化物を得た。

【0062】

得られたジエステル化物480部とヘキシレングリコール110部を反応容器に仕込み、80℃まで加熱昇温し、無水重亜硫酸ソーダ95部、苛性ソーダ14部及び水207部の中和溶液を加え、90〜100℃にてスルホン化反応させ、その後冷却して、結合硫酸分8.5のスルホコハク酸型アニオン界面活性剤を(B)成分として65%の量で含む微黄色液状組成物を得た。

【0063】

合成例6

オレイン酸564部(2モル)を反応容器に仕込み、窒素ガス気流下にて加熱昇温して約100℃とした。同温度にてジエタノールアミン105部(1モル)を加えた後、さらに加熱昇温して150〜160℃で約4時間脱水反応させ、その後冷却して、酸価9.0、全アミン価11.0で黄褐色透明粘液状のアミド化合物を(C)成分として得た。

【0064】

合成例7

オレイン酸564部(2モル)を反応容器に仕込み、窒素ガス気流下にて加熱昇温して約100℃とした。同温度にてジエチレントリアミン103部(1モル)を加えた後、さらに加熱昇温して150〜160℃で約4時間脱水反応させ、その後冷却して、酸価9.0、全アミン価91.0、3級アミン価10.5で黄褐色固体のアミド化合物を(C)成分として得た。

【0065】

合成例8

オレイン酸282部(1モル)を反応容器に仕込み、窒素ガス気流下にて加熱昇温して約100℃とした。同温度にてアミノエチルエタノールアミン104部(1モル)を加えた後、さらに加熱昇温して150〜160℃で約4時間脱水反応させ、その後冷却して、酸価7.0、全アミン価148.0、3級アミン価15.0で黄褐色透明粘液状のアミド化合物を(C)成分として得た。

【0066】

合成例9

フェノール47部(0.5モル)と硫酸0.1部を反応容器に仕込み撹拌後、フェノール47部(0.5モル)を仕込み、窒素ガス気流下にて加熱昇温して約80℃とした。さらに加熱昇温して105〜135℃でスチレンモノマー312部(3モル)を滴下し、125〜135℃で約3時間付加反応させ、その後冷却して褐色透明粘液状のトリスチレン化フェノールを得た。

【0067】

得られたトリスチレン化フェノール406部(1モル)と苛性ソーダ2.5部をオートクレーブに仕込み、加熱昇温して約130℃にした後、エチレンオキサイド836部(19モル)を温度155〜165℃、圧力0.39MPa以下にて反応させた。エチレンオキサイド付加反応終了後冷却し、氷酢酸にてpH7に中和して茶白色軟固体のエチレンオキサイド付加物を(D)成分として得た。

【0068】

合成例10

フェノール47部(0.5モル)と硫酸0.1部を反応容器に仕込み撹拌後、フェノール47部(0.5モル)を仕込み、窒素ガス気流下にて加熱昇温して約80℃とした。さらに加熱昇温して105〜135℃でスチレンモノマー312部(3モル)を滴下し、125〜135℃で約3時間付加反応させ、その後冷却して褐色透明粘液状のトリスチレン化フェノールを得た。

【0069】

得られたトリスチレン化フェノール406部(1モル)と苛性ソーダ4.5部をオートクレーブに仕込み、加熱昇温して約130℃にした後、エチレンオキサイド1320部(30モル)とプロピレンオキサイド580部(10モル)の混合物を温度160〜170℃、圧力0.39MPa以下にて反応させた。アルキレンオキサイド付加反応終了後冷却し、氷酢酸にてpH7に中和して茶白色軟固体のアルキレンオキサイド付加物を(D)成分として得た。

【0070】

比較合成例1

無水トリメリット酸192部(1モル)と炭素数13のアルコールを主成分とする合成アルコール400部(2モル)を反応容器に仕込み、窒素ガス気流下にて加熱昇温して170〜180℃で約4時間脱水反応させ、その後冷却して、酸価92.1で白色粘液状のエステル化物を(E)成分として得た。

【0071】

比較合成例2

ペンタエリスリトール136部(1モル)、ラウリン酸800部(4モル)及びパラトルエンスホン酸2.8部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して205〜215℃で約6時間脱水反応させ、その後冷却して、酸価12.8で淡黄色軟固体のエステル化物を(F)成分として得た。

【0072】

実施例1

(A)成分として合成例1で得られた化合物を5部、(B)成分として合成例4で得られた化合物を11部、(C)成分として合成例6で得られた化合物を8部及び炭素数13のアルコールを主成分とする合成アルコールのエチレンオキサイド9モル付加物1部を乳化容器に仕込み、混合しながら加熱昇温して80℃とする。約80℃の熱水175部を徐々に加えた後、同温度にてホモジナイザー処理を行い乳化する。その後40℃以下まで冷却し、48%苛性ソーダでpHを約8.5に調整して、不揮発分約12.5%で白色粘液状の浴中品質向上剤を得た。なお、(B)成分については、合成例4で得られた組成物が(B)成分を65%含むものであるため、該組成物を16.9部仕込むことにより、(B)成分を11部採取した。以下、実施例2〜14と比較例1〜9において、(B)成分を同様にして採取した。

【0073】

実施例2〜9

実施例1の(A)成分、(B)成分及び(C)成分の種類を表1に示すように変えた以外は、実施例1と同様に操作して、実施例2〜9の浴中品質向上剤を得た。

【0074】

実施例10

(A)成分として合成例1で得られた化合物を5部、(B)成分として合成例5で得られた化合物を11部、(C)成分として合成例6で得られた化合物を8部及び(D)成分として合成例9で得られた化合物を1部乳化容器に仕込み、混合しながら加熱昇温して80℃とする。約80℃の熱水175部を徐々に加えた後、同温度にてホモジナイザー処理を行い乳化する。その後40℃以下まで冷却し、48%苛性ソーダでpHを約8.5に調整して、不揮発分約12.5%で白色粘液状の浴中品質向上剤を得た。

【0075】

実施例11

実施例10の(D)成分の種類を表1に示すように変えた以外は、実施例10と同様に操作して、浴中品質向上剤を得た。

【0076】

実施例12〜14、比較例1〜6

実施例1の(A)成分、(B)成分及び(C)成分の種類を表1または表2に示すように変えた以外は、実施例1と同様に操作して、実施例12〜14、比較例1〜6の浴中品質向上剤を得た。

【0077】

比較例7、8

実施例8の(A)成分の種類を表2に示すように(E)成分又は(F)成分に変えた以外は、実施例8と同様に操作して、比較例7、8の浴中品質向上剤を得た。

【0078】

評価試験1

得られた実施例1〜14、比較例1〜8の浴中品質向上剤を用い、ミニジェット染色機を使用して、精練漂白加工を想定した処方で処理した際の生地の防皺性と柔軟性の比較評価を行った。

【0079】

試験方法1

供試布:度詰め綿ニット生機

使用機器:ミニジェット染色機(テキサム技研製、布速70m/分)

試験工程:

精練漂白 98℃×30分(昇温:4℃/分)

(浴 比)1:20

(浴組成)過酸化水素(35%) 5g/L

苛性ソーダ 1g/L

精練剤(サンモールBH−6、日華化学(株)製) 2g/L

過酸化水素安定剤(ネオレートPLC−2、日華化学(株)製) 1g/L

金属イオン封鎖剤(ネオクリスタル170、日華化学(株)製)

0.5g/L

浴中品質向上剤 3g/L

水 洗 5分×3回

過酸化水素中和 60℃×10分

(浴 比)1:20

(浴組成)過酸化水素中和剤(クロークスNT、日華化学(株)製) 2g/L

80%酢酸 0.5g/L

水 洗 5分×3回

脱 水

風 乾

(評 価)

下記の基準で評価した。

防皺性:処理布の皺の状態を目視で判定する。

S:皺の入り方弱く、皺をほとんど認めない

A:皺の入り方弱く、皺の数少ない

B:皺の入りやや強く、皺の数普通

C:皺の入り方強く、皺の数多い

なお、SとAとの中間位をSAとし、AとBとの中間位をABとし、BとCとの中間位をBCとして表記する。

柔軟性:柔軟(5級)〜粗硬(1級)の5段階と、その中間位で評価する。

【0080】

評価試験2

得られた実施例1〜14、比較例1〜8の浴中品質向上剤を用い、ミニジェット染色機を使用して、染色加工を想定した処方で処理した際の生地のスレアタリの比較評価を行った。

【0081】

試験方法2

供試布:ポリエステルトロピカル精練上がり布

使用機器:ミニジェット染色機(テキサム技研製、布速15m/分)

試験工程:

染 色 130℃×30分(昇温:3℃/分)

(浴 比)1:20

(浴組成)分散染料(Dianix Yellow UN-SE) 2%o.w.f.

80%酢酸 0.4g/L

分散均染剤(ニッカサンソルトRM−340E、日華化学(株)製)

0.5g/L

水 洗 5分×2回

脱 水

風 乾

(評 価)

下記の基準で評価した。

スレアタリ:処理布の損傷の状態を目視で判定する。

S:損傷箇所を認めない

A:損傷箇所をほとんど認めない

B:損傷箇所を認める

C:損傷箇所多い

なお、SとAとの中間位をSAとし、AとBとの中間位をABとし、BとCとの中間位をBCとして表記する。

【0082】

評価試験3

実施例1〜14、比較例1〜8の浴中品質向上剤を用い、精練漂白加工を想定した処方で繊維間の浴中での平滑性の測定を行った。

【0083】

試験方法3

試験布 :綿ブロード晒し布

使用機器:図1に示す装置(日華化学製)

試験工程:

試験浴を回転リール下のステンレス角型バットに600ml調製する。

ステンレス角型バット:外寸法(mm)210×170×31

底寸法(mm)170×130

(浴組成)過酸化水素(35%) 5g/L

苛性ソーダ 1g/L

精練剤(サンモールBH−6、日華化学(株)製) 2g/L

過酸化水素安定剤(ネオレートPLC−2、日華化学(株)製) 1g/L

金属イオン封鎖剤(ネオクリスタル170、日華化学(株)製)

0.5g/L

浴中品質向上剤 3g/L

回転リール(直径18cm×幅6cmの円盤状)の外周に幅4cmの試験布1を巻きつける。

20cm×4cmの試験布2の片方の短辺に凧糸(綿タコ糸10号)を付ける。

糸を付けていない短辺から長辺方向に15cmの所が、回転リールの頂点に重なるようにして、20cm×4cmの試験布2を回転リールにのせる。

回転リールの底部2.5cmを試験浴に漬ける。

300rpmにて回転リールを1分間回転させ、試験布1、2全体を均一に濡らす。

30℃より2℃/分で昇温し、各温度(40〜80℃)での試験布1、2間の張力(g)をテンションピックアップ(TYPE H−11R(EIKO SOKKI製))を装着したテンションメータ(HS−4000、EIKO SOKKI製)にて測定する。

【0084】

評価試験4

実施例1〜14、比較例1〜8の浴中品質向上剤を用い、カラーペット染色機を使用し、精練漂白加工を想定した処方で処理した際の生地の精練性に対する比較評価を行った。

【0085】

試験方法4

供試布:綿ニット生機

使用機器:カラーペット染色機(テキサム技研製)

試験工程:

精練漂白 98℃×30分(昇温:2℃/分)

(浴 比)1:15

(浴組成)過酸化水素(35%) 5g/L

苛性ソーダ 1g/L

精練剤(サンモールBH−6、日華化学(株)製) 2g/L

過酸化水素安定剤(ネオレートPLC−2、日華化学(株)製) 1g/L

金属イオン封鎖剤(ネオクリスタル170、日華化学(株)製)

0.5g/L

浴中品質向上剤 3g/L

水 洗 5分×2回

過酸化水素中和 60℃×10分

(浴 比)1:15

(浴組成)過酸化水素中和剤(クロークスNT、日華化学(株)製)

2g/L

80%酢酸 0.5g/L

水 洗 5分×2回

脱 水

風 乾

(評 価)

下記の基準で評価した。

白度:測色機ミノルタCM−3700d 光源D65、視野10度、JIS L1916に準ずる。

染料拡展性:Levafix Brill Blue E-BRAの1%水溶液を試験布に1滴滴下した時の浸透時間(秒)と、風乾後のスポット部の拡展状態を目視で判定する。

A:良(均一に円状に拡展)

B:普通(一部不均一に拡展)

C:不良(不均一に拡展)

なお、AとBとの中間位をABとし、BとCとの中間位をBCとして表記する。

【0086】

評価試験5

実施例1〜14、比較例1〜8の浴中品質向上剤を用い、精練漂白処方を想定したアルカリ条件下での安定性に対する比較評価を行った。

【0087】

試験方法5

使用機器:カラーペット染色機(テキサム技研製)

試験工程:

下記の2種の試験浴をカラーペット染色機用ポットに300mL調製。

(浴組成1)過酸化水素(35%) 5g/L

苛性ソーダ 1g/L

精練剤(サンモールBH−6、日華化学(株)製) 2g/L

過酸化水素安定剤(ネオレートPLC−2、日華化学(株)製)1g/L

金属イオン封鎖剤(ネオクリスタル170、日華化学(株)製)

0.5g/L

浴中品質向上剤 3g/L

(浴組成2)過酸化水素(35%) 10g/L

苛性ソーダ 2g/L

精練剤(サンモールBH−6、日華化学(株)製) 2g/L

過酸化水素安定剤(ネオレートPLC−2、日華化学(株)製)1g/L

金属イオン封鎖剤(ネオクリスタル170、日華化学(株)製)

0.5g/L

浴中品質向上剤 3g/L

カラーペット染色機のホルダーで試験浴に衝撃を加えながら、40℃より2℃/分で昇温。

98℃×30分保持する(精練漂白条件想定)。

40℃まで冷却後、予め黒色に染色した5A濾紙(ADVANTEC製)にて試験浴を濾過する。

下記の基準で濾過状態を目視で判定した。

A:濾過残査なし

B:濾過残査少し有り

C:濾過残査多い

なお、AとBとの中間位をABとし、BとCとの中間位をBCとして表記する。

【0088】

評価試験6

実施例1〜14、比較例1〜8の浴中品質向上剤を用い、反応染料による染色処方を想定した条件で、染料分散性に対する比較評価を行った。

【0089】

試験方法6

使用機器:カラーペット染色機(テキサム技研製)

試験工程:

試験浴をカラーペット染色機用ポットに300mL調製。

(浴組成)反応染料(Sumifix supra Blue BRF 150% gran) 1g/L

芒硝 50g/L

ソーダ灰 20g/L

浴中品質向上剤 3g/L

カラーペット染色機のホルダーで試験浴に衝撃を加えながら、40℃より2℃/分で昇温。

60℃×50分保持する(5分経過時にソーダ灰投入)(反応染料による染色条件を想定)。

40℃まで冷却後、5A濾紙(ADVANTEC製)にて試験浴を濾過する。

下記の基準で濾過状態を目視で判定した。

A:染料スペックなし

B:染料スペック少し有り

C:染料スペック多い

なお、AとBとの中間位をABとし、BとCとの中間位をBCとして表記する。

【0090】

上記で得られた結果を、下記表1、表2に示す。

【表1】

【0091】

【表2】

【0092】

評価試験1の結果

表1と表2の評価試験1の結果より、本発明の必須の3成分の化合物を配合した各実施例では、必須成分のいずれかを配合しない比較例1〜6と比べるといずれも防皺性、柔軟性ともに同等であるか、若しくは優れていることがわかる。また、必須の3成分に(D)成分であるスチレン化フェノールアルキレンオキサイド付加物を配合した実施例10,11では、防皺性に非常に優れていることがわかる。よって、必須成分として含有させる3種の化合物の配合比率や種類を選ぶことで防皺性と柔軟性をコントロールすることが可能であり、さらに特定の非イオン界面活性剤を配合することにより、より優れた防皺性を得ることが可能である。

【0093】

評価試験2の結果

表1と表2の評価試験2の結果より、本発明の必須の3成分の化合物を配合した各実施例では、いずれもスレアタリ(繊維の損傷箇所)がほとんど認められないことがわかる。また、本発明の必須成分の1つであるエステル成分を配合した比較例1、4、6においてもスレアタリ(繊維の損傷箇所)が少ないことがわかる。これより、本発明のエステル成分がスレアタリ防止に効果があることがわかる。この結果は、本発明の浴中品質向上剤は、各加工工程でのスレアタリ(繊維の損傷)がなく高品位の最終繊維製品を提供できることを示している。

【0094】

評価試験3の結果

表1と表2の評価試験3の結果より、本発明の必須の3成分の化合物を配合した各実施例では、繊維間の抵抗値が小さいことがわかる。また、本発明の必須成分の1つであるエステル成分を配合した比較例1、4、6においても繊維間の抵抗値が小さいことがわかる。これより、本発明のエステル成分は、浴中での繊維同士の動摩擦を小さくする効果があることがわかる。この結果は、本発明の浴中品質向上剤は、各加工工程での繊維同士の摩擦を低減しスレアタリ(繊維の損傷)がなく高品位の最終繊維製品を提供できることを示している。

【0095】

評価試験4の結果

表1と表2の評価試験4の結果より、本発明の浴中品質向上剤は、精練漂白浴に使用した場合の加工布の精練性に対する影響が少ないことが確認できる。この結果は、本発明の浴中品質向上剤が、精練漂白加工本来の目的である生機に含まれる不純物を除去する作用を阻害することなく、良好な防皺性、柔軟性、平滑性、スレアタリ防止性を付与できるため、精練斑や次の工程の染色加工における染色斑等のトラブルを生じないことを示している。

【0096】

評価試験5、6の結果

表1と表2の評価試験5、評価試験6の結果より、本発明の浴中品質向上剤は、アルカリ条件下の精練漂白加工浴、芒硝、アルカリ存在下での染料との相溶性(染色浴)に優れていることがわかる。よって、必須成分として含有させる3種の化合物の配合比率や種類を選ぶことで、精練漂白加工浴、染色加工浴で使用が想定される各種併用薬剤や染料との相溶性をコントロールすることが可能である。

【0097】

上記評価試験1〜6の結果より、本発明の浴中品質向上剤は、精練漂白加工、染色加工、脱水時における防皺性、柔軟性、平滑性、スレアタリ防止性を付与する効果に優れ、かつ、精練漂白加工、染色加工に使用する各種併用薬剤や染料との相溶性に優れていることが確認できる。また、本発明の浴中品質向上剤の必須成分として含有させる3種の化合物の配合比率や種類を選ぶことで、従来困難とされていた防皺性、柔軟性、平滑性、スレアタリ防止性と各種併用薬剤や染料との相溶性というそれぞれ相反する性能を両立化させることが可能になることがわかる。

【産業上の利用可能性】

【0098】

本発明の浴中品質向上剤は、従来の浴中品質向上剤では得られなかった精練漂白加工、染色加工、脱水工程での皺の発生を抑制する効果に優れるものである。本発明の浴中品質向上剤により、精練漂白加工、染色加工、脱水工程における繊維の損傷を防止することはもちろん、処理浴中で発生する皺が原因となる不均染、縫製品の型くずれを防止することができ、高品位の染色加工品を得ることができる。また、精練漂白加工浴、染色加工浴中及び脱水での防皺効果、柔軟性、平滑性、スレアタリ防止性に優れることから、浴中での加工繊維量を減らす、布速を落とす、急激な温度変化を控えるといった加工条件面での従来の皺対策、スレアタリ対策が不要となることから、生産性、生産効率の向上を図ることができる。よって、本発明は産業上有用である。

【技術分野】

【0001】

本発明は、各種繊維材料用の浴中品質向上剤及びこれを用いた各種繊維材料の加工方法に関するものである。特に、本発明は、各種繊維材料の精練漂白加工又は染色加工等の浴中処理の際又は脱水処理の際に、布帛と布帛又は布帛と処理装置との間に発生する物理的な力に起因して生じるスレアタリと言われる繊維の損傷、皺の発生を防止し、精練斑や染色斑を防ぎ、優れた品質の加工品を提供することのできる浴中品質向上剤及び精練漂白加工又は染色加工方法に関するものである。

【0002】

ここで、スレとは、布帛が濡れた状態での摩擦により起こる生地の損傷で、摩擦により生地表面が削れ、切れた繊維が起きて毛羽状になり、白っぽく見える現象である。アタリとは、繊維に圧力が掛かることで、糸が扁平になったり、生地の凹凸が小さくなることにより鏡面化し、その部分の光沢が変化する現象である。繊維材料の処理の間には一般にスレとアタリの両方が同時に生じる場合が多いため、本発明においてはこれらをまとめてスレアタリと表現する。

【背景技術】

【0003】

一般に、各種繊維材料の精練漂白加工及び染色加工には、加工品の風合、加工効率の点で優れるために、拡布状で加工するジッカー、ビーム染色機よりも、ロープ状で加工するウインス、液流染色機の方が多く利用されている。同時に加工用水の省資源化及び省エネルギー化、高生産性等の点から高速化、低浴比化されている。しかし、その反面、高速化や低浴比化にともない、急激な加工温度変化や布の走行速度が速くなることに起因するロープ皺やスレアタリの発生、布の詰め込み密度が大きいことに起因する皺の発生が多くなってきているのが現状である。特に綿、レーヨン、麻に代表されるセルロース系の繊維は、湿潤時の収縮率が大きく組織の自由度が小さくなるために、ロープ状となった状態(折り畳まれた状態)での収縮によりロープ皺という皺が発生しやすいとされている。そして従来においては、精練漂白、染色、脱水の各工程で発生する皺は、最終の仕上工程で幅出しする際の熱や張力により修復する方法で対処しているのが現状である。

【0004】

精練漂白時に発生した皺やスレアタリは、引き続く染色工程において、浴中で染料の繊維への拡散を阻害し、不均染の原因となる。また、精練漂白工程、染色工程及び脱水工程で発生した皺を最終仕上工程後の幅出し機による熱や張力処理により解消しようとしても効果は一時的なものとなり、縫製後、消費者が洗濯等を行う際に元の状態に戻ってしまい、型くずれ等の消費者クレームの原因となっている。

【0005】

このように各加工工程で発生する皺やスレアタリの問題を解消することは、最終繊維製品の品位向上を考慮すると重要な因子である。

【0006】

さらに精練漂白浴には、過酸化水素水、過酸化水素の分解を抑制する過酸化水素安定剤、水酸化ナトリウム、精練剤、金属封鎖剤等の薬剤を用い、染色浴には染料、最大150g/Lといった多量の芒硝、均染剤、金属封鎖剤、及び反応染料を繊維に反応させるためのアルカリ剤として炭酸ナトリウムや水酸化ナトリウム等の薬剤を用いる必要があるため、これらの無機化合物、有機化合物と浴中品質向上剤との相溶性が不足するために染着阻害、染色斑等の問題も生じている。従って、精練漂白浴、染色浴で使用される無機化合物、有機化合物との相溶性が良く、皺の発生を抑制できる防皺効果に優れ、スレアタリの発生がない浴中品質向上剤が望まれている。

【0007】

本出願人は、特許文献1(WO2008/23493)において、一連の精練漂白加工、染色加工工程の最初の工程である精練漂白加工工程に使用するだけで、各種繊維材料の精練漂白加工、染色加工工程、脱水工程で皺の発生を抑制する効果に優れ、最終の乾燥工程にまで効果が持続し、更には縫製品においても柔軟な風合が得られるものとして、特定のアミド化合物、エステル化合物及びアニオン界面活性剤を組み合わせた浴中品質向上剤を用いることを提案したが、これによって柔軟な風合は得られるものの皺の発生を抑制する効果や処理中の平滑性不足によるスレアタリを抑制する効果にはなお改良の余地があることを見出したものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】WO2008/23493

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記の如き従来技術の問題点を解決し、精練漂白加工、染色加工、脱水処理時に発生する皺やスレアタリにより加工品の品質維持が難しいとされている、特に各種繊維材料の中でも綿、レーヨン及び麻に代表されるセルロース系の繊維材料及びその混紡繊維材料について、精練漂白加工、染色加工工程で使用する各種併用薬剤や染料との相溶性が良く、皺やスレアタリの発生を抑制する効果に優れる浴中品質向上剤を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは上記課題を解決するため鋭意研究を重ねた結果、特定のエステル化合物、アニオン界面活性剤及びアミド化合物を組み合わせて得られる浴中品質向上剤を用いることにより、各種繊維材料の精練漂白加工、染色加工、脱水処理工程で皺やスレアタリの発生を抑制する効果に優れ、各種併用薬剤や染料との相溶性が良好であり、一連の精練漂白加工、染色加工工程の最初の工程である精練漂白加工工程に使用するだけで、次の工程の染色加工工程のみならず、最終の乾燥工程にまで効果が持続されることを見出した。また、さらにスチレン化フェノールのアルキレンオキサイド付加物を組み合わせることにより、皺やスレアタリの発生を抑制する効果が更に向上することを見出し、特に加工品の品質維持が難しいとされている度詰め綿ニットといわれる高密度、強撚糸使いの綿ニットやリヨセル、キュプラ及びポリウレタン等の混紡繊維においても皺やスレアタリの発生を抑制し、驚くべき高品質の加工品を得ることができることを見出した。そして、これらの知見に基づき本発明を完成させた。

【0011】

よって、本発明は、下記1)〜6)からなる。

1)下記(A),(B)及び(C)成分を含有する繊維加工用の浴中品質向上剤。

(A):ヒドロキシル基を少なくとも1個有する、多価アルコールのアルキルエステル化合物及びアルケニルエステル化合物からなる群から選ばれる少なくとも1種(ただし、それらのアルキル又はアルケニル基は直鎖又は分岐鎖であってよく、その炭素数は7〜23である)

(B):下記一般式(1)で示されるスルホコハク酸型アニオン界面活性剤の群から選ばれる少なくとも1種。

【0012】

【化1】

【0013】

(上式中、Xは、H、Na、K又は置換基を有していてもよいアンモニウムイオンを表し、R1及びR2は、それぞれ、X又は直鎖若しくは分岐鎖の炭素数8〜24のアルキル又はアルケニル基を表し、それらの少なくとも一方は直鎖若しくは分岐鎖の炭素数8〜24のアルキル又はアルケニル基を表す)

(C):下記一般式(2)、(3)及び(4)で示されるアミド化合物の群から選ばれる少なくとも1種。

【0014】

【化2】

【0015】

R3CONHC2H4NHC2H4NHR4 (3)

【0016】

R3CONHC2H4NHC2H4OR4 (4)

【0017】

(上式中、R3は、直鎖若しくは分岐鎖の炭素数7〜23のアルキル又はアルケニル基を表し、R4は、H又は−COR基(ただし、Rは直鎖若しくは分岐鎖の炭素数7〜23のアルキル又はアルケニル基を表す)を表す)

【0018】

2)(A)成分を1〜20質量%、(B)成分を1〜30質量%及び(C)成分を1〜20質量%含有する、上記1)に記載の繊維加工用の浴中品質向上剤。

【0019】

3)さらに下記(D)成分を含有する、上記1)又は2)に記載の繊維加工用の浴中品質向上剤。

(D):モノ又はポリスチレン化フェノールのアルキレンオキサイド付加物の群から選ばれる少なくとも1種。

【0020】

4)(A)成分を1〜20質量%、(B)成分を1〜30質量%、(C)成分を1〜20質量%及び(D)成分を0.1〜10質量%含有する、上記3)に記載の繊維加工用の浴中品質向上剤。

【0021】

5)上記1)〜4)のいずれかに記載した浴中品質向上剤を含有する処理浴で繊維材料を精練漂白することを特徴とする精練漂白加工方法。

【0022】

6)上記1)〜4)のいずれかに記載した浴中品質向上剤を含有する処理浴で繊維材料を染色することを特徴とする染色加工方法。

【発明の効果】

【0023】

本発明の浴中品質向上剤は、従来の浴中品質向上剤では得られなかったほどに十分に、精練漂白加工、染色加工、脱水処理工程での皺の発生を抑制する効果に優れ、さらには処理中の良好な柔軟平滑性によりスレアタリの発生を抑制する効果に優れるものである。本発明の浴中品質向上剤により、各種繊維材料の精練漂白加工若しくは染色加工等の浴中処理の際又は脱水処理の際の皺或いはスレアタリが原因となって発生する不均染、白色度斑、縫製後の不良品発生等を抑制し、高品位の加工品を得ることができる。また、本発明の浴中品質向上剤が精練漂白加工、染色加工、脱水処理での防皺効果やスレアタリ防止効果に優れることから、本発明の浴中品質向上剤により、加工繊維量を減らす、布速を落とす、急激な加工温度変化を控えるといった加工条件面での皺防止対策やスレアタリ防止対策が不要となり、生産性、生産効率の向上を図ることができる。本発明の浴中品質向上剤は、各種繊維材料の中でも特に精練漂白加工、染色加工、脱水処理時に発生する皺やスレアタリにより加工品の品質の維持管理が難しいとされている綿、レーヨン及び麻に代表されるセルロース系の繊維及びその混紡繊維に有用である。

【図面の簡単な説明】

【0024】

【図1】実施例における評価試験3に用いた試験装置の模式図。

【発明を実施するための形態】

【0025】

以下に本発明の好ましい形態について説明する。

本発明の浴中品質向上剤は、特定のエステル成分からなる(A)成分、特定のスルホコハク酸型アニオン界面活性剤からなる(B)成分、及び特定のアミド化合物からなる(C)成分を必須成分として含有し、好ましくはさらに(D)成分を含有する。

【0026】

本発明に用いる特定のエステル化合物からなる(A)成分は、多価アルコール由来のヒドロキシル基を少なくとも1個有する、多価アルコールのアルキルエステル化合物及びアルケニルエステル化合物からなる群から選ばれる少なくとも1種(ただし、それらのアルキル又はアルケニル基は直鎖又は分岐鎖であってよく、その炭素数は7〜23、好ましくは炭素数11〜17であってよい)である。

【0027】

(A)成分のエステル化合物は、例えば、多価アルコールと炭素数8〜22の脂肪酸又は炭素数8〜22の脂肪酸の低級アルコールエステルとをモル比1:1〜1:(多価アルコールの価数−1)に調整して、120〜220℃において、無触媒で若しくは硫酸、パラトルエンスルホン酸等の酸触媒存在下若しくはアルカリ金属の水酸化物、アルコラート等の塩基触媒存在下に、脱水反応又は脱アルコール反応させることにより得られる。

【0028】

多価アルコールとしては、例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコール、ジプロピレングリコール、トリプロピレングリコール、ネオペンチルグリコール等の2価のアルコール;トリメチロールプロパン、グリセリン等の3価のアルコール;ペンタエリスリトール、ジグリセリン、エリスリトール、ソルビタン、ジトリメチロールプロパン、キシロース等の4価のアルコール;グルコース、フルクトース、ガラクトース、キシリトール、トリグリセリン等の5価のアルコール;ジペンタエリスリトール、ソルビトール、マンニトール等の6価のアルコール;トリペンタエリスリトール、ショ糖、ラクトース、マルトース、トレハロース等の8価のアルコール;テトラペンタエリスリトール等の10価のアルコール;ラフィノース、マルトトリオース、メレジトース等の11価のアルコール;アカルボース、スタキオース等の四糖類;デンプン、デキストリン、シクロデキストリン、グリコーゲン等の多糖類;ポリエチレングリコール、ポリプロピレングリコール、ポリグリセリン、ポリペンタエリスリトール等の数平均分子量3000以下の高分子量多価アルコール等が挙げられる。好ましくは、3〜10価の多価アルコール又は数平均分子量3000以下のポリペンタエリスリトールである。3〜10価の多価アルコールの中では、より好ましくは、トリメチロールプロパン、ジトリメチロールプロパン、グリセリン、ジグリセリン、トリグリセリン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、テトラペンタエリスリトール、ソルビタン、エリスリトール、ソルビトールである。ペンタエリスリトール又は2分子以上が縮合したポリペンタエリスリトール類の中では原料の入手しやすさの観点から、ペンタエリスリトール、ジペンタエリスリトールがより好ましい。

【0029】

また、炭素数8〜22の脂肪酸としては、例えば、カプリル酸、カプロン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘニン酸、オレイン酸、若しくはイソステアリン酸等が挙げられる。これらの脂肪酸の低級アルコールエステルとしては、メタノール、エタノール、直鎖又は分岐鎖のプロパノール、ブタノール、及びアミルアルコールのエステルが挙げられる。

【0030】

本発明の浴中品質向上剤において(A)成分のエステル化合物としては、エステル化合物の1種を単独で又は2種以上を組み合わせて用いる。また、浴中品質向上剤中に(A)成分を1〜20質量%含有させることが好ましく、2〜10質量%含有させることがより好ましい。

【0031】

本発明に用いるスルホコハク酸型アニオン界面活性剤からなる(B)成分は、前記一般式(1)で示されるスルホコハク酸型アニオン界面活性剤の群から選ばれる少なくとも1種である。

【0032】

ここで、置換基を有していてもよいアンモニウムイオンは、NH4+イオン、N原子上に置換基として有機基を1つ有するアンモニウムイオン、有機基を2つ有するアンモニウムイオン又は有機基を3つ有するアンモニウムイオンである。ここで、有機基は炭素数1〜30の脂肪族基、炭素数6〜30の芳香族基又は炭素数2〜30のヒドロキシアルキル基であってよい。有機基を2個以上有する場合は、複数の有機基は互いに同一であっても、異なっていてもよく、さらに互いに結合して環を形成していてもよい。このようなアンモニウムイオンを形成するアミンとしては、例えば、メチルアミン、エチルアミン、ブチルアミン、オクチルアミン、ドデシルアミン、オクタデシルアミン、ジメチルアミン、ジエチルアミン、ジブチルアミン、ジオクチルアミン、ジオクタデシルアミン、メチルドデシルアミン、ブチルオクチルアミン、トリメチルアミン、トリエチルアミン、トリブチルアミン、トリ(2−エチルヘキシル)アミン等の脂肪族アミン類;エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、ヘキサメチレンジアミン等の脂肪族ポリアミン類;アニリン、メチルアニリン、エチルアニリン、ドデシルアニリン、メチルベンジルアミン等の芳香族アミン類;モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等のアミノアルコール類、;ピリジン、モルホリン、ピロリジン、ピペリジン等の複素環式アミン類等が挙げられる。

【0033】

(B)成分のスルホコハク酸型アニオン界面活性剤は、例えば、無水マレイン酸と炭素数8〜24のアルコールとをモル比1:2に調整して、140〜180℃で脱水反応させてコハク酸ジエステルを得た後、無水重亜硫酸ソーダなどのスルホン化剤を用いて、100〜130℃でスルホン化反応をさせることにより得られる。炭素数8〜24のアルコールとしては、例えば、オクタノール、2−エチルヘキサノール、ノナノール、デカノール、イソデカノール、ウンデカノール、ラウリルアルコール、トリデカノール、ミリスチルアルコール、ペンタデカノール、セチルアルコール、ヘプタデカノール、ステアリルアルコール、イソステアリルアルコール、ノナデカノール、アラキルアルコール、ベヘニルアルコール、テトラコサノール、オレイルアルコールなどが挙げられる。

【0034】

本発明の浴中品質向上剤において、(B)成分のスルホコハク酸型アニオン界面活性剤としては、前記一般式(1)で示されるスルホコハク酸型アニオン界面活性剤の1種を単独で又は2種以上を組み合わせて用いることができ、浴中品質向上剤中に(B)成分を1〜30質量%含有させることが好ましく、10〜20質量%含有させることがより好ましい。

【0035】

本発明に用いる特定のアミド化合物からなる(C)成分は、前記一般式(2)、(3)及び(4)で示されるアミド化合物の群から選ばれる少なくとも1種である。

【0036】

(C)成分の前記一般式(2)で示されるアミド化合物は、例えば、ジエタノールアミンと炭素数8〜24のカルボン酸とをモル比1:1〜1:2に調整して、120〜200℃で脱水反応をさせることにより得られる。炭素数8〜24のカルボン酸としては、例えば、カプリル酸、カプリン酸、ウンデカン酸、ラウリン酸、トリデカン酸、ミリスチン酸、ペンタデカン酸、パルミチン酸、ヘプタデカン酸、ステアリン酸、イソステアリン酸、ノナデカン酸、アラキン酸、ベヘニン酸、リグノセリン酸、オレイン酸などを挙げることができる。また、炭素数8〜24のカルボン酸として、上記カルボン酸の低級アルキルエステル化合物、例えば、メチルエステルを用いての、ジエタノールアミンとの脱アルコール反応や、上記カルボン酸の酸無水物を用いたアミド化反応によっても一般式(2)で示されるアミド化合物を得ることができる。

【0037】

また、(C)成分の前記一般式(3)で示されるアミド化合物は、例えば、ジエチレントリアミンと炭素数8〜24のカルボン酸とをモル比1:1〜1:2に調整して、120〜180℃で脱水反応をさせることにより得られる。炭素数8〜24のカルボン酸としては、例えば、カプリル酸、カプリン酸、ウンデカン酸、ラウリン酸、トリデカン酸、ミリスチン酸、ペンタデカン酸、パルミチン酸、ヘプタデカン酸、ステアリン酸、イソステアリン酸、ノナデカン酸、アラキン酸、ベヘニン酸、リグノセリン酸、オレイン酸など挙げることができる。また、炭素数8〜24のカルボン酸として、上記カルボン酸の低級アルキルエステル化合物、例えば、メチルエステルを用いての、ジエチレントリアミンとの脱アルコール反応や、上記カルボン酸の酸無水物を用いたアミド化反応によっても一般式(3)で示されるアミド化合物を得ることができる。

【0038】

さらに、(C)成分の前記一般式(4)で示されるアミド化合物は、例えば、アミノエチルエタノールアミンと炭素数8〜24のカルボン酸とをモル比1:1〜1:2に調整して、120〜180℃で脱水反応をさせることにより得られる。炭素数10〜24のカルボン酸としては、例えば、カプリル酸、カプリン酸、ウンデカン酸、ラウリン酸、トリデカン酸、ミリスチン酸、ペンタデカン酸、パルミチン酸、ヘプタデカン酸、ステアリン酸、イソステアリン酸、ノナデカン酸、アラキン酸、ベヘニン酸、リグノセリン酸、オレイン酸など挙げることができる。また、炭素数8〜24のカルボン酸として、上記カルボン酸の低級アルキルエステル化合物、例えば、メチルエステルを用いての、アミノエチルエタノールアミンとの脱アルコール反応や、上記カルボン酸の酸無水物を用いての、アミド化反応によっても一般式(4)で示されるアミド化合物を得ることができる。

【0039】

本発明の浴中品質向上剤において、(C)成分のアミド化合物としては、前記一般式(2)、(3)及び(4)で示されるアミド化合物の1種を単独で又は2種以上を組み合わせて用いることができ、浴中品質向上剤中に(C)成分を1〜20質量%含有させることが好ましく、5〜10質量%含有させることがより好ましい。

【0040】

本発明において(D)成分として用いるモノ又はポリスチレン化フェノールのアルキレンオキサイド付加物は、フェノールにスチレンを付加させた後アルキレンオキサイドを付加させることにより得られる化合物の群から選ばれる少なくとも1種である。ここで、フェノールとスチレンとのモル比は、1:1〜10であってよく、好ましくは1:3〜5である。アルキレンオキサイドは、エチレンオキサイド又はプロピレンオキサイドであってよく、好ましくはエチレンオキサイドである。

【0041】

アルキレンオキサイドの付加方法としてはエチレンオキサイドを単独で付加する方法、エチレンオキサイドの付加後にプロピレンオキサイドを付加する方法又はプロピレンオキサイドの付加後にエチレンオキサイドを付加する方法などのブロック付加方法、エチレンオキサイドとプロピレンオキサイドの混合物を付加するランダム付加方法などが挙げられるが、好ましくはエチレンオキサイドを単独で付加する方法である。

【0042】

アルキレンオキサイドの付加モル数は5〜80であるのがよく、このうちエチレンオキサイドは5〜50、プロピレンオキサイドは0〜30であるのがよい。アルキレンオキサイドがエチレンオキサイド単独である場合は、付加モル数は5〜50であるのがよく、好ましくは10〜30である。

【0043】

(D)成分のモノ又はポリスチレン化フェノールのアルキレンオキサイド付加物は、例えば、フェノール1モルにスチレン3〜5モルを120〜150℃で付加させてスチレン化フェノールを得た後、エチレンオキサイド10〜30モルを130〜170℃で付加させることにより得られる。

【0044】

本発明の浴中品質向上剤において(D)成分のスチレン化フェノールのアルキレンオキサイド付加物の1種を単独で又は2種以上を組み合わせて用いる。また、浴中品質向上剤中に(D)成分を0.1〜10質量%含有させることが好ましく、2〜5質量%含有させることがより好ましい。本発明の浴中品質向上剤中の(A)成分、(B)成分、(C)成分及び(D)成分の含有量を上記のようにコントロールすることで、防皺性、柔軟性、平滑性、スレアタリ防止性と各種併用薬剤や染料との相溶性の各性能をバランス良く制御することが可能となる。

【0045】

さらに本発明の浴中品質向上剤においては、上記(A)成分、(B)成分及び(C)成分の3種の成分、またはこれらと(D)成分の他は、残部が水、又はメタノール、エタノール、イソプロピルアルコール、エチレングリコール、へキシレングリコール、グリセリン、ソルビトール、ブチルグリコール、ソルフィットなどの親水性溶剤と水とからなる製剤として構成されているのが好ましい。

【0046】

また、場合によっては、本発明の浴中品質向上剤には、炭素数10〜22の高級アルコールのアルキレンオキサイド(炭素数2〜3)付加物、ポリオキシエチレンソルビタン脂肪酸エステルなどの各種非イオン活性剤、柔軟剤成分、平滑剤成分、浸透剤成分、均染剤成分等の界面活性剤、制電剤、キレート剤、酸化防止剤、消泡剤などが配合されていてもよい。

【0047】

本発明による浴中品質向上剤を、精練漂白加工、染色加工、脱水工程などの一連の工程の中で、特に最初の工程である精練漂白加工工程で使用することにより、皺の発生が抑制され、その後に皺が原因となる不均染、白色度斑、縫製後の不良品が生じないことはもちろん、良好な柔軟平滑性のためスレアタリによる繊維の損傷がない高品位な染色加工品を得ることができる。当然ながら精練漂白加工浴に加えて、染色加工浴にも本発明の浴中品質向上剤を追加使用しても問題はない。

【0048】

本発明の浴中品質向上剤を使用して精練漂白加工、染色加工する際には、通常一般に使用される染色機械、即ち、ウインス、液流染色機、ジッカー等を用いることができる。また、精練漂白浴や染色浴には通常使用されている無機又は有機の化学薬品や染料を問題なく使用することができる。

【0049】

本発明の浴中品質向上剤は、綿、麻、羊毛、絹等の天然繊維、レーヨン、アセテート、ベンベルグ等の再生繊維、ポリエステル、ポリアミド、ポリアクリル等の合成繊維の精練漂白加工、染色加工に使用することができ、特に、綿、麻、レーヨンなどのセルロース系繊維を含む繊維製品や精練漂白加工、染色加工、脱水工程で皺が発生しやすく残りやすい度詰め綿ニットといわれる高密度、強撚糸使いの綿ニットやリヨセル、キュプラ及びポリウレタン等の混紡繊維の浴中品質向上剤として効果的に使用できる。

【0050】

本発明の浴中品質向上剤は、単に処理浴に添加することにより使用することができ、そして繊維に対する使用量は、前述した製剤として0.1〜10%o.w.f.であるのが好ましく、3〜7%o.w.f.であるのがより好ましい。

【0051】

本発明の浴中品質向上剤の効果は、(A)成分、(B)成分及び(C)成分の三成分が共存することにより初めて発現される。すなわち、(A)成分のエステル化合物と(B)成分のスルホコハク酸型アニオン界面活性剤との組み合わせでは、柔軟性に十分な効果が得られず、(B)成分のスルホコハク酸型アニオン界面活性剤と(C)成分のアミド化合物との組み合わせでは、防皺効果に十分な効果が得られず、(A)成分のエステル化合物と(C)成分のアミド化合物との組み合わせでは、柔軟性、精練性に十分な効果が得られず、浴中品質向上剤の処理浴の安定性が不十分である。(A)成分、(B)成分、(C)成分の3成分を共存させて使用したときにおいてのみ、処理浴中で安定であり、かつ、防皺性、柔軟性、平滑性、スレアタリ防止性に優れた効果が発揮される。これは、(C)成分のアミド化合物がカチオン的挙動を示すことにより、繊維と繊維間又は繊維と処理装置の内壁面間の摩擦を低下させる(B)成分のスルホコハク酸型アニオン界面活性剤の繊維への吸着量が低温領域から増大しやすくなり、さらには(B)成分と(C)成分が吸着することにより乳化系が不安定となり、防皺効果、スレアタリ防止効果の高い(A)成分の吸着量も増大し、優れた効果が発揮されるからであると考えられる。

【0052】

ここで、多価アルコールのエステル化合物である(A)成分は、ヒドロキシル基を少なくとも1個有する必要がある。ヒドロキシル基を有しないエステル化合物を使用した場合、染料分散性が悪くなる傾向があり、染色斑、染料スペックの発生、染色濃度の低下等の原因となるため、本発明においてヒドロキシル基を有しないエステル化合物を使用することは好ましくない。

【0053】

従来、アミド化合物である(C)成分は、柔軟効果には優れるものの、精練漂白加工浴や染色加工浴での各種併用薬剤や染料との相溶性が不良であるため、精練漂白加工、染色加工で使用する浴中品質向上剤の組成物としては不適切なものであったが、本発明では、特定の構造の化合物である(A)成分、(B)成分及び(C)成分を必須の成分として用い、かつ、それらの配合比を調整することによって、防皺性、柔軟性、平滑性、スレアタリ防止性と各種併用薬剤や染料との相溶性というそれぞれ相反する性能を両立させることを可能にしたものである。

【0054】

さらには、本発明の浴中品質向上剤は、さらに(D)成分を含有することにより、各種繊維材料の中でも特に精練漂白加工、染色加工、脱水時に発生する皺やスレアタリにより加工品の品質維持が難しいとされている綿、レーヨン及び麻に代表されるセルロース系の繊維材料及びその混紡繊維材料に対してもより優れた防皺効果とスレアタリ防止効果を発揮する。特定の非イオン界面活性剤(D)を配合することにより防皺効果やスレアタリ防止効果が更に向上することに対する理由は定かではないが、(D)成分の配合により乳化形態が何らかの変化を起こし、より優れた防皺効果とスレアタリ防止効果が発揮されることによるものと考えられる。

【実施例】

【0055】

以下、実施例により本発明をさらに詳しく説明するが、本発明はこれらの実施例により何ら制限されるものではない。なお、実施例、比較例中の部及び%はそれぞれ質量部及び質量%を表す。

【0056】

合成例1

ソルビトール182部(1モル)、オレイン酸840部(3モル)及び炭酸ソーダ3.5部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して200〜205℃で約6時間脱水反応させ、その後冷却して、酸価10.8で黄色微濁液状のエステル化物を(A)成分として得た。

【0057】

合成例2

ソルビトール182部(1モル)、オレイン酸280部(1モル)及び炭酸ソーダ1.6部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して200〜205℃で約4時間脱水反応させ、その後冷却して、酸価8.5で黄色液状のエステル化物を(A)成分として得た。

【0058】

合成例3

ペンタエリスリトール136部(1モル)、ラウリン酸200部(1モル)及びパラトルエンスホン酸1部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して205〜215℃で約6時間脱水反応させ、その後冷却して、酸価2.3で淡黄色軟固体のエステル化物を(A)成分として得た。

【0059】

合成例4

無水マレイン酸98部(1モル)、デカノール280部(2モル)及びパラトルエンスルホン酸1部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して170〜180℃にて約4時間脱水反応させ、その後冷却して、酸価8.5のジエステル化物を得た。

【0060】

得られたジエステル化物360部とヘキシレングリコール86.5部を反応容器に仕込み、80℃まで加熱昇温し、無水重亜硫酸ソーダ95部、苛性ソーダ14部及び水166部の中和溶液を加え、90〜100℃にてスルホン化反応させ、その後冷却して、結合硫酸分7.2のスルホコハク酸型アニオン界面活性剤を(B)成分として65%の量で含む微黄色液状組成物を得た。

【0061】

合成例5

無水マレイン酸98部(1モル)、イソトリデカノール400部(2モル)及びパラトルエンスルホン酸1.5部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して170〜180℃にて約4時間脱水反応させ、その後冷却して、酸価9.2のジエステル化物を得た。

【0062】

得られたジエステル化物480部とヘキシレングリコール110部を反応容器に仕込み、80℃まで加熱昇温し、無水重亜硫酸ソーダ95部、苛性ソーダ14部及び水207部の中和溶液を加え、90〜100℃にてスルホン化反応させ、その後冷却して、結合硫酸分8.5のスルホコハク酸型アニオン界面活性剤を(B)成分として65%の量で含む微黄色液状組成物を得た。

【0063】

合成例6

オレイン酸564部(2モル)を反応容器に仕込み、窒素ガス気流下にて加熱昇温して約100℃とした。同温度にてジエタノールアミン105部(1モル)を加えた後、さらに加熱昇温して150〜160℃で約4時間脱水反応させ、その後冷却して、酸価9.0、全アミン価11.0で黄褐色透明粘液状のアミド化合物を(C)成分として得た。

【0064】

合成例7

オレイン酸564部(2モル)を反応容器に仕込み、窒素ガス気流下にて加熱昇温して約100℃とした。同温度にてジエチレントリアミン103部(1モル)を加えた後、さらに加熱昇温して150〜160℃で約4時間脱水反応させ、その後冷却して、酸価9.0、全アミン価91.0、3級アミン価10.5で黄褐色固体のアミド化合物を(C)成分として得た。

【0065】

合成例8

オレイン酸282部(1モル)を反応容器に仕込み、窒素ガス気流下にて加熱昇温して約100℃とした。同温度にてアミノエチルエタノールアミン104部(1モル)を加えた後、さらに加熱昇温して150〜160℃で約4時間脱水反応させ、その後冷却して、酸価7.0、全アミン価148.0、3級アミン価15.0で黄褐色透明粘液状のアミド化合物を(C)成分として得た。

【0066】

合成例9

フェノール47部(0.5モル)と硫酸0.1部を反応容器に仕込み撹拌後、フェノール47部(0.5モル)を仕込み、窒素ガス気流下にて加熱昇温して約80℃とした。さらに加熱昇温して105〜135℃でスチレンモノマー312部(3モル)を滴下し、125〜135℃で約3時間付加反応させ、その後冷却して褐色透明粘液状のトリスチレン化フェノールを得た。

【0067】

得られたトリスチレン化フェノール406部(1モル)と苛性ソーダ2.5部をオートクレーブに仕込み、加熱昇温して約130℃にした後、エチレンオキサイド836部(19モル)を温度155〜165℃、圧力0.39MPa以下にて反応させた。エチレンオキサイド付加反応終了後冷却し、氷酢酸にてpH7に中和して茶白色軟固体のエチレンオキサイド付加物を(D)成分として得た。

【0068】

合成例10

フェノール47部(0.5モル)と硫酸0.1部を反応容器に仕込み撹拌後、フェノール47部(0.5モル)を仕込み、窒素ガス気流下にて加熱昇温して約80℃とした。さらに加熱昇温して105〜135℃でスチレンモノマー312部(3モル)を滴下し、125〜135℃で約3時間付加反応させ、その後冷却して褐色透明粘液状のトリスチレン化フェノールを得た。

【0069】

得られたトリスチレン化フェノール406部(1モル)と苛性ソーダ4.5部をオートクレーブに仕込み、加熱昇温して約130℃にした後、エチレンオキサイド1320部(30モル)とプロピレンオキサイド580部(10モル)の混合物を温度160〜170℃、圧力0.39MPa以下にて反応させた。アルキレンオキサイド付加反応終了後冷却し、氷酢酸にてpH7に中和して茶白色軟固体のアルキレンオキサイド付加物を(D)成分として得た。

【0070】

比較合成例1

無水トリメリット酸192部(1モル)と炭素数13のアルコールを主成分とする合成アルコール400部(2モル)を反応容器に仕込み、窒素ガス気流下にて加熱昇温して170〜180℃で約4時間脱水反応させ、その後冷却して、酸価92.1で白色粘液状のエステル化物を(E)成分として得た。

【0071】

比較合成例2

ペンタエリスリトール136部(1モル)、ラウリン酸800部(4モル)及びパラトルエンスホン酸2.8部を反応容器に仕込み、窒素ガス気流下にて加熱昇温して205〜215℃で約6時間脱水反応させ、その後冷却して、酸価12.8で淡黄色軟固体のエステル化物を(F)成分として得た。

【0072】

実施例1

(A)成分として合成例1で得られた化合物を5部、(B)成分として合成例4で得られた化合物を11部、(C)成分として合成例6で得られた化合物を8部及び炭素数13のアルコールを主成分とする合成アルコールのエチレンオキサイド9モル付加物1部を乳化容器に仕込み、混合しながら加熱昇温して80℃とする。約80℃の熱水175部を徐々に加えた後、同温度にてホモジナイザー処理を行い乳化する。その後40℃以下まで冷却し、48%苛性ソーダでpHを約8.5に調整して、不揮発分約12.5%で白色粘液状の浴中品質向上剤を得た。なお、(B)成分については、合成例4で得られた組成物が(B)成分を65%含むものであるため、該組成物を16.9部仕込むことにより、(B)成分を11部採取した。以下、実施例2〜14と比較例1〜9において、(B)成分を同様にして採取した。

【0073】

実施例2〜9

実施例1の(A)成分、(B)成分及び(C)成分の種類を表1に示すように変えた以外は、実施例1と同様に操作して、実施例2〜9の浴中品質向上剤を得た。

【0074】

実施例10

(A)成分として合成例1で得られた化合物を5部、(B)成分として合成例5で得られた化合物を11部、(C)成分として合成例6で得られた化合物を8部及び(D)成分として合成例9で得られた化合物を1部乳化容器に仕込み、混合しながら加熱昇温して80℃とする。約80℃の熱水175部を徐々に加えた後、同温度にてホモジナイザー処理を行い乳化する。その後40℃以下まで冷却し、48%苛性ソーダでpHを約8.5に調整して、不揮発分約12.5%で白色粘液状の浴中品質向上剤を得た。

【0075】

実施例11

実施例10の(D)成分の種類を表1に示すように変えた以外は、実施例10と同様に操作して、浴中品質向上剤を得た。

【0076】

実施例12〜14、比較例1〜6

実施例1の(A)成分、(B)成分及び(C)成分の種類を表1または表2に示すように変えた以外は、実施例1と同様に操作して、実施例12〜14、比較例1〜6の浴中品質向上剤を得た。

【0077】

比較例7、8

実施例8の(A)成分の種類を表2に示すように(E)成分又は(F)成分に変えた以外は、実施例8と同様に操作して、比較例7、8の浴中品質向上剤を得た。

【0078】

評価試験1

得られた実施例1〜14、比較例1〜8の浴中品質向上剤を用い、ミニジェット染色機を使用して、精練漂白加工を想定した処方で処理した際の生地の防皺性と柔軟性の比較評価を行った。

【0079】

試験方法1

供試布:度詰め綿ニット生機

使用機器:ミニジェット染色機(テキサム技研製、布速70m/分)

試験工程:

精練漂白 98℃×30分(昇温:4℃/分)

(浴 比)1:20

(浴組成)過酸化水素(35%) 5g/L

苛性ソーダ 1g/L

精練剤(サンモールBH−6、日華化学(株)製) 2g/L

過酸化水素安定剤(ネオレートPLC−2、日華化学(株)製) 1g/L

金属イオン封鎖剤(ネオクリスタル170、日華化学(株)製)

0.5g/L

浴中品質向上剤 3g/L

水 洗 5分×3回

過酸化水素中和 60℃×10分

(浴 比)1:20

(浴組成)過酸化水素中和剤(クロークスNT、日華化学(株)製) 2g/L

80%酢酸 0.5g/L

水 洗 5分×3回

脱 水

風 乾

(評 価)

下記の基準で評価した。

防皺性:処理布の皺の状態を目視で判定する。

S:皺の入り方弱く、皺をほとんど認めない

A:皺の入り方弱く、皺の数少ない

B:皺の入りやや強く、皺の数普通

C:皺の入り方強く、皺の数多い

なお、SとAとの中間位をSAとし、AとBとの中間位をABとし、BとCとの中間位をBCとして表記する。

柔軟性:柔軟(5級)〜粗硬(1級)の5段階と、その中間位で評価する。

【0080】

評価試験2

得られた実施例1〜14、比較例1〜8の浴中品質向上剤を用い、ミニジェット染色機を使用して、染色加工を想定した処方で処理した際の生地のスレアタリの比較評価を行った。

【0081】

試験方法2

供試布:ポリエステルトロピカル精練上がり布

使用機器:ミニジェット染色機(テキサム技研製、布速15m/分)

試験工程:

染 色 130℃×30分(昇温:3℃/分)

(浴 比)1:20

(浴組成)分散染料(Dianix Yellow UN-SE) 2%o.w.f.

80%酢酸 0.4g/L

分散均染剤(ニッカサンソルトRM−340E、日華化学(株)製)

0.5g/L

水 洗 5分×2回

脱 水

風 乾

(評 価)

下記の基準で評価した。

スレアタリ:処理布の損傷の状態を目視で判定する。

S:損傷箇所を認めない

A:損傷箇所をほとんど認めない

B:損傷箇所を認める

C:損傷箇所多い

なお、SとAとの中間位をSAとし、AとBとの中間位をABとし、BとCとの中間位をBCとして表記する。

【0082】

評価試験3

実施例1〜14、比較例1〜8の浴中品質向上剤を用い、精練漂白加工を想定した処方で繊維間の浴中での平滑性の測定を行った。

【0083】

試験方法3

試験布 :綿ブロード晒し布

使用機器:図1に示す装置(日華化学製)

試験工程:

試験浴を回転リール下のステンレス角型バットに600ml調製する。

ステンレス角型バット:外寸法(mm)210×170×31

底寸法(mm)170×130

(浴組成)過酸化水素(35%) 5g/L

苛性ソーダ 1g/L

精練剤(サンモールBH−6、日華化学(株)製) 2g/L

過酸化水素安定剤(ネオレートPLC−2、日華化学(株)製) 1g/L

金属イオン封鎖剤(ネオクリスタル170、日華化学(株)製)

0.5g/L

浴中品質向上剤 3g/L

回転リール(直径18cm×幅6cmの円盤状)の外周に幅4cmの試験布1を巻きつける。

20cm×4cmの試験布2の片方の短辺に凧糸(綿タコ糸10号)を付ける。

糸を付けていない短辺から長辺方向に15cmの所が、回転リールの頂点に重なるようにして、20cm×4cmの試験布2を回転リールにのせる。

回転リールの底部2.5cmを試験浴に漬ける。

300rpmにて回転リールを1分間回転させ、試験布1、2全体を均一に濡らす。

30℃より2℃/分で昇温し、各温度(40〜80℃)での試験布1、2間の張力(g)をテンションピックアップ(TYPE H−11R(EIKO SOKKI製))を装着したテンションメータ(HS−4000、EIKO SOKKI製)にて測定する。

【0084】

評価試験4

実施例1〜14、比較例1〜8の浴中品質向上剤を用い、カラーペット染色機を使用し、精練漂白加工を想定した処方で処理した際の生地の精練性に対する比較評価を行った。

【0085】

試験方法4

供試布:綿ニット生機

使用機器:カラーペット染色機(テキサム技研製)

試験工程:

精練漂白 98℃×30分(昇温:2℃/分)

(浴 比)1:15

(浴組成)過酸化水素(35%) 5g/L

苛性ソーダ 1g/L

精練剤(サンモールBH−6、日華化学(株)製) 2g/L

過酸化水素安定剤(ネオレートPLC−2、日華化学(株)製) 1g/L

金属イオン封鎖剤(ネオクリスタル170、日華化学(株)製)

0.5g/L

浴中品質向上剤 3g/L

水 洗 5分×2回

過酸化水素中和 60℃×10分

(浴 比)1:15

(浴組成)過酸化水素中和剤(クロークスNT、日華化学(株)製)

2g/L

80%酢酸 0.5g/L

水 洗 5分×2回

脱 水

風 乾

(評 価)

下記の基準で評価した。

白度:測色機ミノルタCM−3700d 光源D65、視野10度、JIS L1916に準ずる。

染料拡展性:Levafix Brill Blue E-BRAの1%水溶液を試験布に1滴滴下した時の浸透時間(秒)と、風乾後のスポット部の拡展状態を目視で判定する。

A:良(均一に円状に拡展)

B:普通(一部不均一に拡展)

C:不良(不均一に拡展)

なお、AとBとの中間位をABとし、BとCとの中間位をBCとして表記する。

【0086】

評価試験5

実施例1〜14、比較例1〜8の浴中品質向上剤を用い、精練漂白処方を想定したアルカリ条件下での安定性に対する比較評価を行った。

【0087】

試験方法5

使用機器:カラーペット染色機(テキサム技研製)

試験工程:

下記の2種の試験浴をカラーペット染色機用ポットに300mL調製。

(浴組成1)過酸化水素(35%) 5g/L

苛性ソーダ 1g/L

精練剤(サンモールBH−6、日華化学(株)製) 2g/L

過酸化水素安定剤(ネオレートPLC−2、日華化学(株)製)1g/L

金属イオン封鎖剤(ネオクリスタル170、日華化学(株)製)

0.5g/L

浴中品質向上剤 3g/L

(浴組成2)過酸化水素(35%) 10g/L

苛性ソーダ 2g/L

精練剤(サンモールBH−6、日華化学(株)製) 2g/L

過酸化水素安定剤(ネオレートPLC−2、日華化学(株)製)1g/L

金属イオン封鎖剤(ネオクリスタル170、日華化学(株)製)

0.5g/L

浴中品質向上剤 3g/L

カラーペット染色機のホルダーで試験浴に衝撃を加えながら、40℃より2℃/分で昇温。

98℃×30分保持する(精練漂白条件想定)。

40℃まで冷却後、予め黒色に染色した5A濾紙(ADVANTEC製)にて試験浴を濾過する。

下記の基準で濾過状態を目視で判定した。

A:濾過残査なし

B:濾過残査少し有り

C:濾過残査多い

なお、AとBとの中間位をABとし、BとCとの中間位をBCとして表記する。

【0088】

評価試験6

実施例1〜14、比較例1〜8の浴中品質向上剤を用い、反応染料による染色処方を想定した条件で、染料分散性に対する比較評価を行った。

【0089】

試験方法6

使用機器:カラーペット染色機(テキサム技研製)

試験工程:

試験浴をカラーペット染色機用ポットに300mL調製。

(浴組成)反応染料(Sumifix supra Blue BRF 150% gran) 1g/L

芒硝 50g/L

ソーダ灰 20g/L

浴中品質向上剤 3g/L

カラーペット染色機のホルダーで試験浴に衝撃を加えながら、40℃より2℃/分で昇温。

60℃×50分保持する(5分経過時にソーダ灰投入)(反応染料による染色条件を想定)。

40℃まで冷却後、5A濾紙(ADVANTEC製)にて試験浴を濾過する。

下記の基準で濾過状態を目視で判定した。

A:染料スペックなし

B:染料スペック少し有り

C:染料スペック多い

なお、AとBとの中間位をABとし、BとCとの中間位をBCとして表記する。

【0090】

上記で得られた結果を、下記表1、表2に示す。

【表1】

【0091】

【表2】

【0092】

評価試験1の結果

表1と表2の評価試験1の結果より、本発明の必須の3成分の化合物を配合した各実施例では、必須成分のいずれかを配合しない比較例1〜6と比べるといずれも防皺性、柔軟性ともに同等であるか、若しくは優れていることがわかる。また、必須の3成分に(D)成分であるスチレン化フェノールアルキレンオキサイド付加物を配合した実施例10,11では、防皺性に非常に優れていることがわかる。よって、必須成分として含有させる3種の化合物の配合比率や種類を選ぶことで防皺性と柔軟性をコントロールすることが可能であり、さらに特定の非イオン界面活性剤を配合することにより、より優れた防皺性を得ることが可能である。

【0093】

評価試験2の結果

表1と表2の評価試験2の結果より、本発明の必須の3成分の化合物を配合した各実施例では、いずれもスレアタリ(繊維の損傷箇所)がほとんど認められないことがわかる。また、本発明の必須成分の1つであるエステル成分を配合した比較例1、4、6においてもスレアタリ(繊維の損傷箇所)が少ないことがわかる。これより、本発明のエステル成分がスレアタリ防止に効果があることがわかる。この結果は、本発明の浴中品質向上剤は、各加工工程でのスレアタリ(繊維の損傷)がなく高品位の最終繊維製品を提供できることを示している。

【0094】

評価試験3の結果

表1と表2の評価試験3の結果より、本発明の必須の3成分の化合物を配合した各実施例では、繊維間の抵抗値が小さいことがわかる。また、本発明の必須成分の1つであるエステル成分を配合した比較例1、4、6においても繊維間の抵抗値が小さいことがわかる。これより、本発明のエステル成分は、浴中での繊維同士の動摩擦を小さくする効果があることがわかる。この結果は、本発明の浴中品質向上剤は、各加工工程での繊維同士の摩擦を低減しスレアタリ(繊維の損傷)がなく高品位の最終繊維製品を提供できることを示している。

【0095】

評価試験4の結果

表1と表2の評価試験4の結果より、本発明の浴中品質向上剤は、精練漂白浴に使用した場合の加工布の精練性に対する影響が少ないことが確認できる。この結果は、本発明の浴中品質向上剤が、精練漂白加工本来の目的である生機に含まれる不純物を除去する作用を阻害することなく、良好な防皺性、柔軟性、平滑性、スレアタリ防止性を付与できるため、精練斑や次の工程の染色加工における染色斑等のトラブルを生じないことを示している。

【0096】

評価試験5、6の結果

表1と表2の評価試験5、評価試験6の結果より、本発明の浴中品質向上剤は、アルカリ条件下の精練漂白加工浴、芒硝、アルカリ存在下での染料との相溶性(染色浴)に優れていることがわかる。よって、必須成分として含有させる3種の化合物の配合比率や種類を選ぶことで、精練漂白加工浴、染色加工浴で使用が想定される各種併用薬剤や染料との相溶性をコントロールすることが可能である。

【0097】

上記評価試験1〜6の結果より、本発明の浴中品質向上剤は、精練漂白加工、染色加工、脱水時における防皺性、柔軟性、平滑性、スレアタリ防止性を付与する効果に優れ、かつ、精練漂白加工、染色加工に使用する各種併用薬剤や染料との相溶性に優れていることが確認できる。また、本発明の浴中品質向上剤の必須成分として含有させる3種の化合物の配合比率や種類を選ぶことで、従来困難とされていた防皺性、柔軟性、平滑性、スレアタリ防止性と各種併用薬剤や染料との相溶性というそれぞれ相反する性能を両立化させることが可能になることがわかる。

【産業上の利用可能性】

【0098】

本発明の浴中品質向上剤は、従来の浴中品質向上剤では得られなかった精練漂白加工、染色加工、脱水工程での皺の発生を抑制する効果に優れるものである。本発明の浴中品質向上剤により、精練漂白加工、染色加工、脱水工程における繊維の損傷を防止することはもちろん、処理浴中で発生する皺が原因となる不均染、縫製品の型くずれを防止することができ、高品位の染色加工品を得ることができる。また、精練漂白加工浴、染色加工浴中及び脱水での防皺効果、柔軟性、平滑性、スレアタリ防止性に優れることから、浴中での加工繊維量を減らす、布速を落とす、急激な温度変化を控えるといった加工条件面での従来の皺対策、スレアタリ対策が不要となることから、生産性、生産効率の向上を図ることができる。よって、本発明は産業上有用である。

【特許請求の範囲】

【請求項1】

下記(A),(B)及び(C)成分を含有する繊維加工用の浴中品質向上剤。

(A):ヒドロキシル基を少なくとも1個有する、多価アルコールのアルキルエステル化合物及びアルケニルエステル化合物からなる群から選ばれる少なくとも1種(ただし、それらのアルキル又はアルケニル基は直鎖又は分岐鎖であってよく、その炭素数は7〜23である)

(B):下記一般式(1)で示されるスルホコハク酸型アニオン界面活性剤の群から選ばれる少なくとも1種。

【化1】

(上式中、Xは、H、Na、K又は置換基を有していてもよいアンモニウムイオンを表し、R1及びR2は、それぞれ、X又は直鎖若しくは分岐鎖の炭素数8〜24のアルキル又はアルケニル基を表し、それらの少なくとも一方は直鎖若しくは分岐鎖の炭素数8〜24のアルキル又はアルケニル基を表す)

(C):下記一般式(2)、(3)及び(4)で示されるアミド化合物の群から選ばれる少なくとも1種。

【化2】

R3CONHC2H4NHC2H4NHR4 (3)

R3CONHC2H4NHC2H4OR4 (4)

(上式中、R3は、直鎖若しくは分岐鎖の炭素数7〜23のアルキル又はアルケニル基を表し、R4は、H又は−COR基(ただし、Rは直鎖若しくは分岐鎖の炭素数7〜23のアルキル又はアルケニル基を表す)を表す)

【請求項2】

(A)成分を1〜20質量%、(B)成分を1〜30質量%及び(C)成分を1〜20質量%含有する、請求項1に記載の繊維加工用の浴中品質向上剤。

【請求項3】

さらに下記(D)成分を含有する、請求項1又は2に記載の繊維加工用の浴中品質向上剤。

(D):モノ又はポリスチレン化フェノールのアルキレンオキサイド付加物の群から選ばれる少なくとも1種。

【請求項4】

(A)成分を1〜20質量%、(B)成分を1〜30質量%、(C)成分を1〜20質量%及び(D)成分を0.1〜10質量%含有する、請求項3に記載の繊維加工用の浴中品質向上剤。

【請求項5】

請求項1〜4のいずれかに記載した浴中品質向上剤を含有する処理浴で繊維材料を精練漂白することを特徴とする精練漂白加工方法。

【請求項6】

請求項1〜4のいずれかに記載した浴中品質向上剤を含有する処理浴で繊維材料を染色することを特徴とする染色加工方法。

【請求項1】

下記(A),(B)及び(C)成分を含有する繊維加工用の浴中品質向上剤。

(A):ヒドロキシル基を少なくとも1個有する、多価アルコールのアルキルエステル化合物及びアルケニルエステル化合物からなる群から選ばれる少なくとも1種(ただし、それらのアルキル又はアルケニル基は直鎖又は分岐鎖であってよく、その炭素数は7〜23である)

(B):下記一般式(1)で示されるスルホコハク酸型アニオン界面活性剤の群から選ばれる少なくとも1種。

【化1】

(上式中、Xは、H、Na、K又は置換基を有していてもよいアンモニウムイオンを表し、R1及びR2は、それぞれ、X又は直鎖若しくは分岐鎖の炭素数8〜24のアルキル又はアルケニル基を表し、それらの少なくとも一方は直鎖若しくは分岐鎖の炭素数8〜24のアルキル又はアルケニル基を表す)

(C):下記一般式(2)、(3)及び(4)で示されるアミド化合物の群から選ばれる少なくとも1種。

【化2】

R3CONHC2H4NHC2H4NHR4 (3)

R3CONHC2H4NHC2H4OR4 (4)

(上式中、R3は、直鎖若しくは分岐鎖の炭素数7〜23のアルキル又はアルケニル基を表し、R4は、H又は−COR基(ただし、Rは直鎖若しくは分岐鎖の炭素数7〜23のアルキル又はアルケニル基を表す)を表す)

【請求項2】

(A)成分を1〜20質量%、(B)成分を1〜30質量%及び(C)成分を1〜20質量%含有する、請求項1に記載の繊維加工用の浴中品質向上剤。

【請求項3】

さらに下記(D)成分を含有する、請求項1又は2に記載の繊維加工用の浴中品質向上剤。

(D):モノ又はポリスチレン化フェノールのアルキレンオキサイド付加物の群から選ばれる少なくとも1種。

【請求項4】

(A)成分を1〜20質量%、(B)成分を1〜30質量%、(C)成分を1〜20質量%及び(D)成分を0.1〜10質量%含有する、請求項3に記載の繊維加工用の浴中品質向上剤。

【請求項5】

請求項1〜4のいずれかに記載した浴中品質向上剤を含有する処理浴で繊維材料を精練漂白することを特徴とする精練漂白加工方法。

【請求項6】

請求項1〜4のいずれかに記載した浴中品質向上剤を含有する処理浴で繊維材料を染色することを特徴とする染色加工方法。

【図1】

【公開番号】特開2011−190554(P2011−190554A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−58166(P2010−58166)

【出願日】平成22年3月15日(2010.3.15)

【出願人】(000226161)日華化学株式会社 (208)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月15日(2010.3.15)

【出願人】(000226161)日華化学株式会社 (208)

【Fターム(参考)】

[ Back to top ]