繊維含有樹脂成形体

【課題】 従来、金属(鉄やアルミ等)で構成されていた大物部品に繊維強化樹脂、高剛性な繊維強化樹脂を採用することで軽量化し、摺動部と他部材を一体に成形することで低コスト化した繊維含有樹脂成形体を提供する。

【解決手段】 本発明の繊維含有樹脂成形体1は、摺動部20が一体成形され、摺動部20の摺動面21は、摺接部材が摺動する摺動方向に沿って凹凸形状となっており、繊維30が摺動方向と略平行に配向されている構成となっている。

【解決手段】 本発明の繊維含有樹脂成形体1は、摺動部20が一体成形され、摺動部20の摺動面21は、摺接部材が摺動する摺動方向に沿って凹凸形状となっており、繊維30が摺動方向と略平行に配向されている構成となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維含有樹脂で一体成形された摺動部を有する樹脂成形体に関するものである。

【背景技術】

【0002】

現在、自動車業界では二酸化炭素の排出を低減するために、各部品の軽量化が急務となっている。軽量化するために、例えば、従来、金属(鉄やアルミ等)で構成されていた大物部品を繊維含有樹脂で代用することが行われている。金属と同等の剛性を得るために、繊維含有率の増加や、繊維の長繊維化、炭素繊維等剛性の高い繊維等の適用の工夫がされている。対象となる金属大物部品には、レール、シリンダ等の摺動部が含まれるものもあるが、剛性を高めるために含有される繊維は、含有時の配向によっては摺動面が荒れるため非含有時に比べて摩擦抵抗が大きくなるおそれがある。このため、繊維が含有する樹脂成形体の摺動部は一体成形されず、別部品として組付けられる場合や、金属部品がインサート成形されている場合が多い。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−22892号公報

【特許文献2】特開2000−218711号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の記載は、連続炭素繊維で構成された織物とそれを含浸した樹脂で構成された摺動部材について開示している。摺動面には複数の連続炭素繊維からなる繊維束で形成される織物で構成されている。プレス成形によるインサート成形も可能であるが、連続繊維の織物を採用しているため高価となる。また、摺動部の表面の凹凸に注目しているが、その凹凸を低減させることにより摺動特性を向上させている。

【0005】

特許文献2の記載は、機械的特性、表面性状に優れる炭素繊維を含む熱可塑性樹脂成形品について開示している。この樹脂成形品は、1.5mm以上の長繊維を使用しても繊維自体の表面処理を施すことによって成形後の表面状態を良好にし、摺動性を確保している。従って、熱可塑性樹脂成形品は、電気部品のような導電性を必要とし、機械的要求特性が低い部品には適用できるが、従来、金属で構成されていた剛性のある金属大物部品への適用は難しい。また摺動性を測定する際の成形品は単なるプレートである。

【0006】

よって、本発明は、鉄やアルミ等の金属で構成されていた大物部品に繊維強化樹脂、高剛性な繊維強化樹脂を採用することで、従来と比べて軽量化するとともに、摺動部と他部材を一体に成形することで低コスト化することを課題とする。

【課題を解決するための手段】

【0007】

本発明第1の視点においては、摺動部を有し、繊維を含有する繊維含有樹脂成形体において、繊維含有樹脂成形体に摺動部が一体成形され、摺動部の摺動面は、摺接部材が摺動する摺動方向に沿って凹凸形状となっており、繊維が摺動方向と略平行に配向されていることを特徴とする繊維含有樹脂成形体ことを特徴とする。

【0008】

この場合、含有される前記繊維は炭素繊維であるとよい。

【0009】

また、含有される前記繊維の重量平均繊維長は1mm以上20mm以下であるとよい。

【0010】

また、繊維含有樹脂成形体は、車両に設けられ、摺動部は、車両に設けられた開口に対して開閉する開閉体を摺接部材によりガイドするレールであるとよい。

【発明の効果】

【0011】

請求項1に記載の発明によれば、摺動面の摺動方向に凹凸形状が伸びていることにより、摺動面での接触面積が凹凸形状のない場合に比べて小さくなることで摺動部の面圧を下げることが可能となる。これにより、繊維含有樹脂成形体の摺動部では、摩擦抵抗を下げることができる。また、一体化成形されることにより、別部品のインサート成形や組み付けよりは低コスト化が可能である。また、摺動音の低減もされる。また、繊維含有樹脂成形体は、含有された繊維が凸部に摺動方向と略平行に配向されているため、摺動時に摺動方向に掛かる負荷に対して剛性を高めることができる。

【0012】

本発明によれば、繊維含有樹脂成形体は、炭素繊維を用いることによりさらに剛性を高めるとともに軽量化できる。

【0013】

また、本発明によれば、重量平均繊維長が1mm以上20mm以下であることにより、繊維含有樹脂成形体は、剛性、強度を高めることができる。また、繊維長が長ければ繊維の端部を減らすことが可能となり、繊維含有樹脂成形体は摩擦抵抗を下げることができる。

【0014】

また、本発明によれば、凹凸形状の摺動部であるレールを有する一体成形物であるため、成形後の組み付けが無くなり、低コスト化が可能である。さらに、車両の開閉体をレールによってガイドするため、繊維含有樹脂成形体は、開閉体の開閉時にレール(摺動部)で発生する摺動音が低減できる。

【図面の簡単な説明】

【0015】

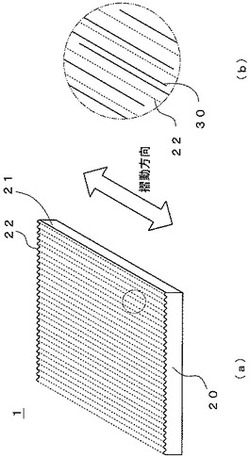

【図1】(a)実施例に用いられる摺動部の表面の概略図、(b)(a)の二点鎖線部分の要所部分拡大図。

【図2】図1に示す摺動部の断面図、(a)実施例1の断面図、(b)実施例1の変形例である実施例2の断面図。

【図3】本発明の繊維含有樹脂成形体を採用した車両スライドドアの組付図。

【図4】図3に示すステップ部材の外観図。

【図5】摺動部(プレート)の摩擦抵抗を評価する往復摺動試験機の構成図。

【図6】図5に示す回転部材の模式図。

【発明を実施するための形態】

【0016】

本発明の実施例について、図1と図2を参照して説明する。図1(a)は本発明の実施例に用いられる繊維含有樹脂成形体の摺動部の表面形状を示し、図1(b)は図1(a)の二点鎖線部分の要所部分拡大図を示している。さらに、図2は本実施例で用いられる凹凸形状の摺動部を摺動方向に対して直交方向の断面図を示し、図2(a)は実施例1の断面図、図2(b)は実施例1の変形例である実施例2の断面図を示している。

【0017】

図1(a)に示すように、繊維含有樹脂成形体1の摺動部20の片側の摺動面21には摺動方向に沿って凹凸形状が成形されており、凹凸形状の凸部22は、摺動面21に対して摺動可能な摺接部材(図1,2では図示せず)が移動する摺動方向に伸びている。凹凸形状を有する摺動面21は摺接部材との接触面積が小さくなるため、凹凸形状がない場合と比べて摺動面21の面圧を下げるができる。これにより、摺動部20は、摺動面21と摺接部材との間に発生する摩擦抵抗を抑えることができる。また、図1(b)に示すように、含有される繊維30は、凸部22と同様に摺動方向に対して略平行に含有されている。

【0018】

図2に示すように摺動部20の凸部22の先端の曲率半径Rは0.1以上3以下、特に0.5より大きく2以下、特に0.5より大きく1.5以下であるほうがよい。図2(b)のような0.5以下であってもよいが、繊維含有率が多い場合(例えば、繊維含有率30%)、繊維30端部が凸部22表面に出て、表面が荒れる。このため、図2(a)のように繊維含有樹脂成形体1は、繊維含有率に応じて曲率半径Rを大きくするほうが好ましい。また、隣接する凸部22間距離(ピッチ)も摺接部材との接触面積に応じて変更するほうが望ましい。摺接部材に対して2点以上の凸部22と接触するようにピッチを確保する。凸部22が2点以上で摺接部材と接触することにより、凸部22の先端に掛かる応力を分散させ、摩耗を抑制することができる。本実施例では、凸部22間距離(ピッチ)は1.5mmから2.5mmとなるように成形されている。

【0019】

樹脂は特に限定されない。熱可塑性樹脂であっても、熱硬化性樹脂であってもよい。熱可塑性樹脂の場合、ポリアミド(PA)樹脂、ポリアセタール(POM)樹脂、ポリフェニレンスルフィド(PPS)樹脂、ポリプロピレン(PP)樹脂などがあげられるがが、特に摺動特性がよいポリアミド(PA)樹脂、ポリアセタール(POM)樹脂、ポリフェニレンスルフィド(PPS)樹脂が好適である。

【0020】

繊維含有樹脂成形体1に含有される繊維30は特に限定されない。炭素繊維、ガラス繊維、アラミド繊維等の有機繊維、金属繊維などがあげられる。特に炭素繊維は低比重で高剛性であるため軽量化効果が大きい。また1種類の繊維であっても、複数種の繊維が混合されていてもよい。

【0021】

成形法は、射出成形でもスタンピングモールド成形法であってもよい。射出成形の場合、繊維30を配向させるようなゲートの配置が望ましい。実施例において、ゲートはフィルムゲートを採用し、成形体に対して射出口を広くし、繊維30の配向が射出口付近から平行になるように成形されている。

【0022】

次に本実施例の繊維含有樹脂成形体1を車両スライドドア3のステップ部材40に使用した場合について図3及び図4を用いて説明する。図3は、本発明の繊維含有樹脂成形体1を採用した車両スライドドア3の組付図について示し、図4は、図3に示すステップ部材40の外観図について示している。

【0023】

図3、図4に示すような繊維含有樹脂成形体1のステップ部材40は、開閉体である車両スライドドア3と隣接して車両2側に設けられており、ステップ部材40の下面に車両スライドドア3の開閉方向に沿って垂設される一対のロワーレール41(以下、レール41とする)が設けられている。このレール41内を摺接部材(図3、4では図示せず)を移動することで車両スライドドア3が開閉する構造となっている。この摺動するレール41の摺動面42a、42bの長手方向表面に凹凸形状とすることで、摺接部材と摺動面42a、42bとの接触面積が小さくなり、レール41に発生する摩擦が軽減する。このため、車両スライドドア3の動作時には、レール41の摩擦等で発生する摺動音を低減できる。射出成形の場合に、ゲート位置は摺動面42a、42bの表面に繊維30が長手方向に配向するように配置する。また、スタンピングモールド成形の場合は、板状の基材の配置を考慮し、摺動方向に繊維30が配向するほうが望ましい。また、ステップ部材40の凹凸形状の摺動面41を有するレール41が一体に成形されていることで、軽量化、低コスト化できる。

【0024】

以上の実施形態を施した試験片を作成し、平面摩耗試験を行った。その評価結果を表1に示す。

【表1】

【0025】

(実施例1)

炭素長繊維を30%含有したポリアミド6材料(製造メーカー:東レ、グレート:TLP1060)を用いて、図1に示すような波目状のプレート(150mm×150mm×4mm)を成形した。凸部22間距離(ピッチ)は2.5mm、凸部22先端の曲率半径Rは1.0とした。ゲートはフィルムゲートとし、表面の繊維30が配向するように樹脂を注入した。成形後の繊維長は部位によって異なるが重量平均繊維長が1〜2mmとなるような条件で成形した。

【0026】

(実施例2)

実施例1と同様なポリアミド6材料(製造メーカー:東レ、グレート:TLP1060を)用いて図2に示すような波目状プレート(150mm×150mm×4mm)を成形した。凸部22間距離(ピッチ)は1.5mm、凸部22先端の曲率半径Rは0.5とした。ゲートはフィルムゲートとし、表面の繊維30が配向するように樹脂を注入した。成形後の繊維長は部位によって異なるが重量平均繊維長が1〜2mmとなるような条件で成形した。

【0027】

(比較例1)

実施例1と同様なポリアミド6材料(製造メーカー:東レ、グレート:TLP1060)用いて平板プレート(150mm×150mm×4mm)を成形した。ゲートはフィルムゲートとし、表面の繊維30が配向するように樹脂を注入した。成形後の繊維長は部位によって異なるが重量平均繊維長が1〜2mmとなるような条件で成形した。

【0028】

(実施例3、4、比較例2)

実施例1、2、比較例1と同様な形状で、材料は炭素長繊維を15%含有したポリアミド材料(製造メーカー:東レ、グレード:TLP1060とCM1017を1対1で混合)を用いて成形した。ゲートはフィルムゲートとし、表面の繊維30が配向するように樹脂を注入した。成形後の繊維長は部位によって異なるが重量平均繊維長が1〜2mmとなるような条件で成形した。

【0029】

(実施例5、6、比較例3)

実施例1、2、比較例1と同様な形状で、材料は炭素短繊維を15%含有したポリアミド材料(製造メーカー:東レ、グレード:1001T15)を用いて成形した。ゲートはフィルムゲートとし、表面の繊維30が配向するように樹脂を注入した。成形後の重量平均繊維長が0.5mm以下となるような条件で成形した。

【0030】

(評価条件)

次に本実施例に使用する往復摺動試験機50について図5、図6を用いて説明する。図5は、摺動部(プレート)の摩擦抵抗を評価する往復摺動試験機50の構成図を示し、図6は図5に示す摺接部材53の模式図を示している。

【0031】

図5に簡易的に示すような往復摺動試験機50で評価を行った。往復摺動試験機50は、平板プレート51上に摩擦を検知する検知器52と連結し、任意の荷重を設定することが可能な摺接部材である回転部材53を設けており、平板プレート51を摺動させることで摩擦係数を求める。回転部材53は図6に示すような直径22mm、幅6mmのリング形状の樹脂部材とし、材料の種類はポリアミド46である。摺動速度は3000mm/minとストロークは30mmとした。荷重は1kgとした。摺動回数は1000回行い、摩擦係数の平均値を動摩擦係数とした。

【0032】

(評価結果)

表1に示すように、実施例1〜6は比較例1〜3に比べ摩擦係数が小さく、摺動性に優れていることが判った。特に充填されている炭素繊維の含有率が20%以上、特に30%以上での場合は実施例の凹凸形状により繊維端部が表面に出る割合が少なくなるため、動摩擦係数軽減効果が大きい。また、重量平均繊維長が長短に関わらず動摩擦係数軽減効果が得られるが、重量平均繊維長が長い方がより動摩擦軽減効果が大きい。長繊維は、繊維が長いため、平板プレート51の表層に繊維が出易いためである。

【0033】

また曲率半径Rが0.5より大きい、もしくは1.0以上であるほうが、繊維30が凸部22に配向し易く、弾性率が高くなる。さらに、繊維30端部が摺動面21に出る割合も少なく、表面の平滑性がよい。表1中の表面状態は目視観察の結果であり、繊維が出ていて凸部22表面が平滑ではない箇所が4箇所以上あれば×、1箇所以上3箇所以下であれば△、無ければ○とした。

【0034】

以上、実施例の構成について説明したが、本発明はこれに限定されるものではなく、以下に示す態様に変更してもよい。

【0035】

・本実施例の使用用途で摺動部20をレール41としているが、シリンダ等の摺動部材としてもよい。

【0036】

本発明の摺動面21が凹凸形状の摺動部20をレール41に限定されることなく、シリンダ等の摺動部においても同様に凹凸形状を有していれば摩擦低減等の効果を得ることができる。

【符号の説明】

【0037】

1 繊維含有樹脂成形体

2 車両

3 車両スライドドア(開閉体)

20 摺動部

21、42a、42b 摺動面

22 凸部

30 繊維

40 ステップ部材

41 レール

53 回転部材(摺接部材)

【技術分野】

【0001】

本発明は、繊維含有樹脂で一体成形された摺動部を有する樹脂成形体に関するものである。

【背景技術】

【0002】

現在、自動車業界では二酸化炭素の排出を低減するために、各部品の軽量化が急務となっている。軽量化するために、例えば、従来、金属(鉄やアルミ等)で構成されていた大物部品を繊維含有樹脂で代用することが行われている。金属と同等の剛性を得るために、繊維含有率の増加や、繊維の長繊維化、炭素繊維等剛性の高い繊維等の適用の工夫がされている。対象となる金属大物部品には、レール、シリンダ等の摺動部が含まれるものもあるが、剛性を高めるために含有される繊維は、含有時の配向によっては摺動面が荒れるため非含有時に比べて摩擦抵抗が大きくなるおそれがある。このため、繊維が含有する樹脂成形体の摺動部は一体成形されず、別部品として組付けられる場合や、金属部品がインサート成形されている場合が多い。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−22892号公報

【特許文献2】特開2000−218711号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の記載は、連続炭素繊維で構成された織物とそれを含浸した樹脂で構成された摺動部材について開示している。摺動面には複数の連続炭素繊維からなる繊維束で形成される織物で構成されている。プレス成形によるインサート成形も可能であるが、連続繊維の織物を採用しているため高価となる。また、摺動部の表面の凹凸に注目しているが、その凹凸を低減させることにより摺動特性を向上させている。

【0005】

特許文献2の記載は、機械的特性、表面性状に優れる炭素繊維を含む熱可塑性樹脂成形品について開示している。この樹脂成形品は、1.5mm以上の長繊維を使用しても繊維自体の表面処理を施すことによって成形後の表面状態を良好にし、摺動性を確保している。従って、熱可塑性樹脂成形品は、電気部品のような導電性を必要とし、機械的要求特性が低い部品には適用できるが、従来、金属で構成されていた剛性のある金属大物部品への適用は難しい。また摺動性を測定する際の成形品は単なるプレートである。

【0006】

よって、本発明は、鉄やアルミ等の金属で構成されていた大物部品に繊維強化樹脂、高剛性な繊維強化樹脂を採用することで、従来と比べて軽量化するとともに、摺動部と他部材を一体に成形することで低コスト化することを課題とする。

【課題を解決するための手段】

【0007】

本発明第1の視点においては、摺動部を有し、繊維を含有する繊維含有樹脂成形体において、繊維含有樹脂成形体に摺動部が一体成形され、摺動部の摺動面は、摺接部材が摺動する摺動方向に沿って凹凸形状となっており、繊維が摺動方向と略平行に配向されていることを特徴とする繊維含有樹脂成形体ことを特徴とする。

【0008】

この場合、含有される前記繊維は炭素繊維であるとよい。

【0009】

また、含有される前記繊維の重量平均繊維長は1mm以上20mm以下であるとよい。

【0010】

また、繊維含有樹脂成形体は、車両に設けられ、摺動部は、車両に設けられた開口に対して開閉する開閉体を摺接部材によりガイドするレールであるとよい。

【発明の効果】

【0011】

請求項1に記載の発明によれば、摺動面の摺動方向に凹凸形状が伸びていることにより、摺動面での接触面積が凹凸形状のない場合に比べて小さくなることで摺動部の面圧を下げることが可能となる。これにより、繊維含有樹脂成形体の摺動部では、摩擦抵抗を下げることができる。また、一体化成形されることにより、別部品のインサート成形や組み付けよりは低コスト化が可能である。また、摺動音の低減もされる。また、繊維含有樹脂成形体は、含有された繊維が凸部に摺動方向と略平行に配向されているため、摺動時に摺動方向に掛かる負荷に対して剛性を高めることができる。

【0012】

本発明によれば、繊維含有樹脂成形体は、炭素繊維を用いることによりさらに剛性を高めるとともに軽量化できる。

【0013】

また、本発明によれば、重量平均繊維長が1mm以上20mm以下であることにより、繊維含有樹脂成形体は、剛性、強度を高めることができる。また、繊維長が長ければ繊維の端部を減らすことが可能となり、繊維含有樹脂成形体は摩擦抵抗を下げることができる。

【0014】

また、本発明によれば、凹凸形状の摺動部であるレールを有する一体成形物であるため、成形後の組み付けが無くなり、低コスト化が可能である。さらに、車両の開閉体をレールによってガイドするため、繊維含有樹脂成形体は、開閉体の開閉時にレール(摺動部)で発生する摺動音が低減できる。

【図面の簡単な説明】

【0015】

【図1】(a)実施例に用いられる摺動部の表面の概略図、(b)(a)の二点鎖線部分の要所部分拡大図。

【図2】図1に示す摺動部の断面図、(a)実施例1の断面図、(b)実施例1の変形例である実施例2の断面図。

【図3】本発明の繊維含有樹脂成形体を採用した車両スライドドアの組付図。

【図4】図3に示すステップ部材の外観図。

【図5】摺動部(プレート)の摩擦抵抗を評価する往復摺動試験機の構成図。

【図6】図5に示す回転部材の模式図。

【発明を実施するための形態】

【0016】

本発明の実施例について、図1と図2を参照して説明する。図1(a)は本発明の実施例に用いられる繊維含有樹脂成形体の摺動部の表面形状を示し、図1(b)は図1(a)の二点鎖線部分の要所部分拡大図を示している。さらに、図2は本実施例で用いられる凹凸形状の摺動部を摺動方向に対して直交方向の断面図を示し、図2(a)は実施例1の断面図、図2(b)は実施例1の変形例である実施例2の断面図を示している。

【0017】

図1(a)に示すように、繊維含有樹脂成形体1の摺動部20の片側の摺動面21には摺動方向に沿って凹凸形状が成形されており、凹凸形状の凸部22は、摺動面21に対して摺動可能な摺接部材(図1,2では図示せず)が移動する摺動方向に伸びている。凹凸形状を有する摺動面21は摺接部材との接触面積が小さくなるため、凹凸形状がない場合と比べて摺動面21の面圧を下げるができる。これにより、摺動部20は、摺動面21と摺接部材との間に発生する摩擦抵抗を抑えることができる。また、図1(b)に示すように、含有される繊維30は、凸部22と同様に摺動方向に対して略平行に含有されている。

【0018】

図2に示すように摺動部20の凸部22の先端の曲率半径Rは0.1以上3以下、特に0.5より大きく2以下、特に0.5より大きく1.5以下であるほうがよい。図2(b)のような0.5以下であってもよいが、繊維含有率が多い場合(例えば、繊維含有率30%)、繊維30端部が凸部22表面に出て、表面が荒れる。このため、図2(a)のように繊維含有樹脂成形体1は、繊維含有率に応じて曲率半径Rを大きくするほうが好ましい。また、隣接する凸部22間距離(ピッチ)も摺接部材との接触面積に応じて変更するほうが望ましい。摺接部材に対して2点以上の凸部22と接触するようにピッチを確保する。凸部22が2点以上で摺接部材と接触することにより、凸部22の先端に掛かる応力を分散させ、摩耗を抑制することができる。本実施例では、凸部22間距離(ピッチ)は1.5mmから2.5mmとなるように成形されている。

【0019】

樹脂は特に限定されない。熱可塑性樹脂であっても、熱硬化性樹脂であってもよい。熱可塑性樹脂の場合、ポリアミド(PA)樹脂、ポリアセタール(POM)樹脂、ポリフェニレンスルフィド(PPS)樹脂、ポリプロピレン(PP)樹脂などがあげられるがが、特に摺動特性がよいポリアミド(PA)樹脂、ポリアセタール(POM)樹脂、ポリフェニレンスルフィド(PPS)樹脂が好適である。

【0020】

繊維含有樹脂成形体1に含有される繊維30は特に限定されない。炭素繊維、ガラス繊維、アラミド繊維等の有機繊維、金属繊維などがあげられる。特に炭素繊維は低比重で高剛性であるため軽量化効果が大きい。また1種類の繊維であっても、複数種の繊維が混合されていてもよい。

【0021】

成形法は、射出成形でもスタンピングモールド成形法であってもよい。射出成形の場合、繊維30を配向させるようなゲートの配置が望ましい。実施例において、ゲートはフィルムゲートを採用し、成形体に対して射出口を広くし、繊維30の配向が射出口付近から平行になるように成形されている。

【0022】

次に本実施例の繊維含有樹脂成形体1を車両スライドドア3のステップ部材40に使用した場合について図3及び図4を用いて説明する。図3は、本発明の繊維含有樹脂成形体1を採用した車両スライドドア3の組付図について示し、図4は、図3に示すステップ部材40の外観図について示している。

【0023】

図3、図4に示すような繊維含有樹脂成形体1のステップ部材40は、開閉体である車両スライドドア3と隣接して車両2側に設けられており、ステップ部材40の下面に車両スライドドア3の開閉方向に沿って垂設される一対のロワーレール41(以下、レール41とする)が設けられている。このレール41内を摺接部材(図3、4では図示せず)を移動することで車両スライドドア3が開閉する構造となっている。この摺動するレール41の摺動面42a、42bの長手方向表面に凹凸形状とすることで、摺接部材と摺動面42a、42bとの接触面積が小さくなり、レール41に発生する摩擦が軽減する。このため、車両スライドドア3の動作時には、レール41の摩擦等で発生する摺動音を低減できる。射出成形の場合に、ゲート位置は摺動面42a、42bの表面に繊維30が長手方向に配向するように配置する。また、スタンピングモールド成形の場合は、板状の基材の配置を考慮し、摺動方向に繊維30が配向するほうが望ましい。また、ステップ部材40の凹凸形状の摺動面41を有するレール41が一体に成形されていることで、軽量化、低コスト化できる。

【0024】

以上の実施形態を施した試験片を作成し、平面摩耗試験を行った。その評価結果を表1に示す。

【表1】

【0025】

(実施例1)

炭素長繊維を30%含有したポリアミド6材料(製造メーカー:東レ、グレート:TLP1060)を用いて、図1に示すような波目状のプレート(150mm×150mm×4mm)を成形した。凸部22間距離(ピッチ)は2.5mm、凸部22先端の曲率半径Rは1.0とした。ゲートはフィルムゲートとし、表面の繊維30が配向するように樹脂を注入した。成形後の繊維長は部位によって異なるが重量平均繊維長が1〜2mmとなるような条件で成形した。

【0026】

(実施例2)

実施例1と同様なポリアミド6材料(製造メーカー:東レ、グレート:TLP1060を)用いて図2に示すような波目状プレート(150mm×150mm×4mm)を成形した。凸部22間距離(ピッチ)は1.5mm、凸部22先端の曲率半径Rは0.5とした。ゲートはフィルムゲートとし、表面の繊維30が配向するように樹脂を注入した。成形後の繊維長は部位によって異なるが重量平均繊維長が1〜2mmとなるような条件で成形した。

【0027】

(比較例1)

実施例1と同様なポリアミド6材料(製造メーカー:東レ、グレート:TLP1060)用いて平板プレート(150mm×150mm×4mm)を成形した。ゲートはフィルムゲートとし、表面の繊維30が配向するように樹脂を注入した。成形後の繊維長は部位によって異なるが重量平均繊維長が1〜2mmとなるような条件で成形した。

【0028】

(実施例3、4、比較例2)

実施例1、2、比較例1と同様な形状で、材料は炭素長繊維を15%含有したポリアミド材料(製造メーカー:東レ、グレード:TLP1060とCM1017を1対1で混合)を用いて成形した。ゲートはフィルムゲートとし、表面の繊維30が配向するように樹脂を注入した。成形後の繊維長は部位によって異なるが重量平均繊維長が1〜2mmとなるような条件で成形した。

【0029】

(実施例5、6、比較例3)

実施例1、2、比較例1と同様な形状で、材料は炭素短繊維を15%含有したポリアミド材料(製造メーカー:東レ、グレード:1001T15)を用いて成形した。ゲートはフィルムゲートとし、表面の繊維30が配向するように樹脂を注入した。成形後の重量平均繊維長が0.5mm以下となるような条件で成形した。

【0030】

(評価条件)

次に本実施例に使用する往復摺動試験機50について図5、図6を用いて説明する。図5は、摺動部(プレート)の摩擦抵抗を評価する往復摺動試験機50の構成図を示し、図6は図5に示す摺接部材53の模式図を示している。

【0031】

図5に簡易的に示すような往復摺動試験機50で評価を行った。往復摺動試験機50は、平板プレート51上に摩擦を検知する検知器52と連結し、任意の荷重を設定することが可能な摺接部材である回転部材53を設けており、平板プレート51を摺動させることで摩擦係数を求める。回転部材53は図6に示すような直径22mm、幅6mmのリング形状の樹脂部材とし、材料の種類はポリアミド46である。摺動速度は3000mm/minとストロークは30mmとした。荷重は1kgとした。摺動回数は1000回行い、摩擦係数の平均値を動摩擦係数とした。

【0032】

(評価結果)

表1に示すように、実施例1〜6は比較例1〜3に比べ摩擦係数が小さく、摺動性に優れていることが判った。特に充填されている炭素繊維の含有率が20%以上、特に30%以上での場合は実施例の凹凸形状により繊維端部が表面に出る割合が少なくなるため、動摩擦係数軽減効果が大きい。また、重量平均繊維長が長短に関わらず動摩擦係数軽減効果が得られるが、重量平均繊維長が長い方がより動摩擦軽減効果が大きい。長繊維は、繊維が長いため、平板プレート51の表層に繊維が出易いためである。

【0033】

また曲率半径Rが0.5より大きい、もしくは1.0以上であるほうが、繊維30が凸部22に配向し易く、弾性率が高くなる。さらに、繊維30端部が摺動面21に出る割合も少なく、表面の平滑性がよい。表1中の表面状態は目視観察の結果であり、繊維が出ていて凸部22表面が平滑ではない箇所が4箇所以上あれば×、1箇所以上3箇所以下であれば△、無ければ○とした。

【0034】

以上、実施例の構成について説明したが、本発明はこれに限定されるものではなく、以下に示す態様に変更してもよい。

【0035】

・本実施例の使用用途で摺動部20をレール41としているが、シリンダ等の摺動部材としてもよい。

【0036】

本発明の摺動面21が凹凸形状の摺動部20をレール41に限定されることなく、シリンダ等の摺動部においても同様に凹凸形状を有していれば摩擦低減等の効果を得ることができる。

【符号の説明】

【0037】

1 繊維含有樹脂成形体

2 車両

3 車両スライドドア(開閉体)

20 摺動部

21、42a、42b 摺動面

22 凸部

30 繊維

40 ステップ部材

41 レール

53 回転部材(摺接部材)

【特許請求の範囲】

【請求項1】

摺動部を有し、繊維を含有する繊維含有樹脂成形体において、

前記繊維含有樹脂成形体に前記摺動部が一体成形され、前記摺動部の摺動面は、摺接部材が摺動する摺動方向に沿って凹凸形状となっており、前記繊維が摺動方向と略平行に配向されていることを特徴とする繊維含有樹脂成形体。

【請求項2】

前記繊維は炭素繊維であることを特徴とする請求項1に記載の繊維含有樹脂成形体。

【請求項3】

前記繊維の重量平均繊維長は1mm以上20mm以下であることを特徴とする請求項1または請求項2に記載の繊維含有樹脂成形体。

【請求項4】

前記繊維含有樹脂成形体は、車両に設けられ、前記摺動部は、車両に設けられた開口に対して開閉する開閉体を前記摺接部材によりガイドするレールであることを特徴とする請求項1乃至3のいずれか1項に記載の繊維含有樹脂成形体。

【請求項1】

摺動部を有し、繊維を含有する繊維含有樹脂成形体において、

前記繊維含有樹脂成形体に前記摺動部が一体成形され、前記摺動部の摺動面は、摺接部材が摺動する摺動方向に沿って凹凸形状となっており、前記繊維が摺動方向と略平行に配向されていることを特徴とする繊維含有樹脂成形体。

【請求項2】

前記繊維は炭素繊維であることを特徴とする請求項1に記載の繊維含有樹脂成形体。

【請求項3】

前記繊維の重量平均繊維長は1mm以上20mm以下であることを特徴とする請求項1または請求項2に記載の繊維含有樹脂成形体。

【請求項4】

前記繊維含有樹脂成形体は、車両に設けられ、前記摺動部は、車両に設けられた開口に対して開閉する開閉体を前記摺接部材によりガイドするレールであることを特徴とする請求項1乃至3のいずれか1項に記載の繊維含有樹脂成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−230340(P2011−230340A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−101690(P2010−101690)

【出願日】平成22年4月27日(2010.4.27)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月27日(2010.4.27)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

[ Back to top ]