繊維品の洗浄方法

【課題】処理液を循環させて繊維品を処理するタイプの処理装置を用いた処理方法において、オリゴマーや染料残留物等を完全(もしくは略完全)に除去することができ、しかも洗浄不足や過剰洗浄となることのない、優れた繊維品の洗浄方法を提供する。

【解決手段】繊維品を処理槽内に装填し、処理槽内外を循環する処理液を、その循環路途中に設けられた間接熱交換器によって高温に加熱しながら上記繊維品と接触させることにより繊維品を処理する高温処理工程と、上記高温処理液を処理槽内から徐々に排出しながら洗浄水を処理槽内に徐々に供給し、その際、排出される高温処理液と供給する洗浄水とを直接熱交換し、かつ上記高温処理液の排出量と洗浄水の供給量を等量にして処理槽内の液量を一定に保ちながら処理槽内の液温を所定温度まで降下させる液置換洗浄工程とを備え、上記液置換洗浄工程における温度勾配の最適値を予め設定しておき、上記間接熱交換器による加熱もしくは冷却を行い、実際の温度勾配を最適値に一致もしくは近似させるようにした。

【解決手段】繊維品を処理槽内に装填し、処理槽内外を循環する処理液を、その循環路途中に設けられた間接熱交換器によって高温に加熱しながら上記繊維品と接触させることにより繊維品を処理する高温処理工程と、上記高温処理液を処理槽内から徐々に排出しながら洗浄水を処理槽内に徐々に供給し、その際、排出される高温処理液と供給する洗浄水とを直接熱交換し、かつ上記高温処理液の排出量と洗浄水の供給量を等量にして処理槽内の液量を一定に保ちながら処理槽内の液温を所定温度まで降下させる液置換洗浄工程とを備え、上記液置換洗浄工程における温度勾配の最適値を予め設定しておき、上記間接熱交換器による加熱もしくは冷却を行い、実際の温度勾配を最適値に一致もしくは近似させるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、布帛等の繊維品に対し染色その他の処理を行った後の洗浄方法に関するものである。

【背景技術】

【0002】

繊維品に対する染色等の処理を行う装置として、例えば図4に示すような液流処理装置が汎用されている。この装置は、布帛等の繊維品1の滞留部2と、この滞留部2と繊維品1の移送通路3とを接続した環状の処理槽4とを備えている。そして、上記滞留部2の底部に設けられた処理液吸い込み部5(この図では3個所)から処理液を吸い込み、循環ポンプ6、間接熱交換器7を介して、所定温度にコントロールされた処理液(通常、その最高温度は100℃以上の高温に設定される)を上記移送通路3の一端に付設された処理液噴射部8に還流させ、その液流で繊維品1を移送しながら処理を行うようになっている。

【0003】

このような液流処理において、処理が完了した時点での処理液には、各種の染料その他の薬品、助剤等が残留している。また、繊維品1から発生する、繊維重合時の生成物であるオリゴマーや毛羽、スケール等も含有されている。

【0004】

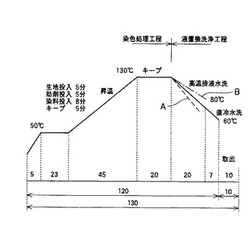

このため、例えばポリエステル濃色染色等を実施する場合、処理終了後、上記間接熱交換器7に冷却水を通して処理液の温度を下げながら処理液を循環させ、処理液が80℃前後に下がった時点で、その温度を保ちながら、ハイドロサルファイトやアルカリ剤(苛性ソーダやソーダ灰等)を処理槽4内に注入して上記残留物等を還元処理する、いわゆる「還元洗浄」を行っている。そして、上記還元洗浄後、再度処理液を60℃前後に冷却したのち処理液を排出し、洗浄水(通常、水)の給水、水洗、排水を複数回繰り返して繊維品1の洗浄を行ったのち、繊維品を処理槽4内から取り出すようにしている。上記一連の染色・洗浄処理工程の一例をあげると、図5に示すとおりである。

【0005】

しかしながら、この図5の工程表をみてもわかるとおり、上記洗浄方法では、洗浄に時間がかかるとともに、冷却時の温度勾配がスムーズにならず、繊維品1にシワ等が生じて得られる繊維品1の品質が低下しやすいという問題がある。また、高温で溶解していたオリゴマー等が、冷却により再析出して処理槽4内に残留付着するため、いわゆる釜洗処理を頻繁に行わなければならず、煩雑であるという問題もある。

【0006】

これに対し、本出願人は、処理液と気流との気液混合流体を繊維品に噴射させて処理槽内を循環移動させながら処理を行う気流処理装置において、上記処理液を高温で排出し、かつその処理排水と熱交換しながら洗浄水を供給する全く新しい洗浄方法を提案し、すでに実用化している(特許文献1参照)。

【特許文献1】特開平8−269863号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

したがって、上記気流処理装置における洗浄方法を、液流処理装置に適用することも考えられるが、液流処理と気流処理では、用いる処理液量が異なり、装置構成も異なることから、上記洗浄方法をそのまま液流処理装置に適用することは難しいことが判明した。

【0008】

そこで、本出願人は、処理液を循環させて繊維品を処理する液流タイプの処理方法においても、より短時間で効果的な洗浄処理を行うことのできる繊維品の洗浄方法と、それに用いる繊維品の処理装置を開発し、すでに出願している(特願2004−295212号)。

【0009】

上記出願にかかる装置の一例を図6に示す。この装置の基本的な構成は、図4に示す装置と同様であり、同一部分に同一番号を付してその説明を省略するが、この装置では、上記循環ポンプ6および間接熱交換器7を備えた処理液循環路10において、循環ポンプ6の吸い込み側に、循環する処理液を一部取り出して排出する処理液排出配管11を接続し、その接続部の下流側に、上記処理液循環路10内に洗浄水を供給する洗浄水供給配管12を、逆止弁13を介して接続している。そして、上記処理液排出配管11と洗浄水供給配管12は、ともに熱交換器14を経由しており、この熱交換器14によって、高温処理液と常温の洗浄水とが、直接熱交換されるようになっている。また、上記処理液排出配管11と洗浄水供給配管12には、それぞれ開閉弁15、16と、流量計17、18が設けられており、処理液の排出量と洗浄水の供給量を、互いに等量となるよう制御できるようになっている。なお、19は洗浄水供給用のポンプ、20は給水弁である。

【0010】

上記出願の洗浄方法は、上記液流処理装置を用い、例えばつぎのようにして繊維品1の処理および洗浄を行うものである。すなわち、まず、通常の液流処理装置と同様にして、布帛等の繊維品1を処理槽4内に装填し、開閉弁15、16を閉じた状態で、通常と同様の処理を行う。そして、処理が終了した時点で、給水弁20を開くとともにポンプ19を作動させ、上記開閉弁15、16を開くことにより、処理液循環路10内を循環する処理液の一部を、処理液排出配管11に取り出すと同時に、洗浄水を処理液循環路10内に供給する。このとき、熱交換器14を経由させることにより、排出される高温処理液と常温の洗浄水との間で熱交換を行う。また、流量計17、18および開閉弁15、16を用いて流量制御を行うことにより、処理液の排出量と洗浄水の供給量が、常に等量となるよう制御する。これにより、処理槽4内を循環する液(処理液が徐々に洗浄水に置換されていく混合液)の液量を一定に保ちながら、洗浄を行うことができる。この洗浄工程を、「液置換洗浄工程」という。

【0011】

なお、図7の工程表に示すように、液温が排出可能な低温域よりも高温の中温域(この例では80℃)に下がった時点で、開閉弁15を閉じて処理液排出配管11から高温処理液を取り出すことを停止し、洗浄水を、高温排出液と熱交換することなく直接処理槽4内に一定流量で供給して、循環する液の冷却を行う(直冷水洗)。このときの洗浄水の供給は、必ずしも一定流量である必要はなく、洗浄水の供給による処理槽4内の液の増量分は、排液弁から漸次排出される。そして、循環する液の温度が所定の低温域(この例では60℃)になった時点で、洗浄水の供給を停止し、繊維品1を取り出して、一連の処理を終了する。

【0012】

この洗浄方法によれば、上記液置換洗浄工程において、処理に用いた高温処理液を高温のまま排出すると同時に、処理槽4内に供給される常温の洗浄水と熱交換するようになっているため、洗浄液の温度が従来に比べて格段に高くなり、優れた洗浄効果を奏する。また、処理液を高温のまま排出するため、オリゴマーや染料残留物等が処理液中に溶解した状態で除去されることになり、従来のポリエステル濃色染色等において必要であった還元洗浄処理を省略することができる。したがって、上記還元洗浄処理において昇温に用いられる蒸気や薬剤が不要となり、コストの低減化を図ることができる。そして、上記オリゴマーや染料残留物等が処理槽4の内壁等に付着して残留する量が少なくなるため、処理槽4を定期的に洗浄する等のメンテナンスにおける負担が軽減されるという利点を有する。しかも、高温処理液の排出量と洗浄水の供給量を、互いに等量となるよう制御するため、染色等の処理から洗浄処理に移行しても、処理槽4内を循環する液量が一定に保たれることとなり、繊維品1に負担がかからず良好な仕上がりとなる。

【0013】

ところで、上記洗浄方法において、液置換洗浄工程からつぎの工程(例えば上記直冷水洗工程)への移行は、通常、温度管理によってタイミングをとっており、処理槽4内の液温を経時的に温度センサで読み取り、その温度が、予め設定された温度(上記の例では80℃)に達すると、装置の電磁弁等に作動指示がなされて、工程がつぎに移行するようになっている。

【0014】

しかしながら、このように、液置換洗浄工程からつぎの工程への移行のタイミングを、温度管理によって行うと、液置換洗浄工程の終了時間が、水温によって早くなったり遅くなったりするため、洗浄不足や過剰洗浄による水の無駄が生じることが判明した。例えば、上記液置換洗浄工程において、処理槽内に供給される洗浄水の液温が、標準的な水温(18〜20℃)であり、処理槽内の液温が80℃に達するまでに要する時間が20分であるとして、この20分で充分な洗浄が行われるよう洗浄水の供給量を設定した場合、冬場で水が冷たいときは、液置換に伴う温度勾配が大きくなって、例えば15分で80℃に達し次工程に移行するため、洗浄に供給される洗浄水の絶対量が足りず、洗浄不足となりやすい。また、逆に、夏場で水が温かいときは、液置換に伴う温度勾配が小さくなって、80℃に達するのに例えば25分を要するため、洗浄水が過剰に供給されて、水の無駄遣いとなりやすい。

【0015】

本発明は、このような事情に鑑みなされたもので、液流処理装置等、処理液を循環させて繊維品を処理するタイプの処理装置を用いた処理方法において、オリゴマーや染料残留物等を完全(もしくは略完全)に除去することができ、しかも洗浄不足や過剰洗浄となることのない、優れた繊維品の洗浄方法の提供をその目的とする。

【課題を解決するための手段】

【0016】

上記の目的を達成するため、本発明は、繊維品を処理槽内に装填し、処理槽内外を循環する処理液を、その循環路途中に設けられた間接熱交換器によって高温に加熱しながら上記繊維品と接触させることにより繊維品を処理する高温処理工程と、上記高温処理液を処理槽内から徐々に排出しながら洗浄水を処理槽内に徐々に供給し、その際、排出される高温処理液と供給する洗浄水とを直接熱交換し、かつ上記高温処理液の排出量と洗浄水の供給量を等量にして処理槽内の液量を一定に保ちながら処理槽内の液温を所定温度まで降下させる液置換洗浄工程とを備え、上記液置換洗浄工程における温度勾配の最適値を予め設定しておき、実際の温度勾配が上記最適値よりも大きくなる場合は、上記間接熱交換器による加熱を行い、上記最適値よりも小さくなる場合は、上記間接熱交換器による冷却を行うことにより、実際の温度勾配を最適値に一致もしくは近似させるようにした繊維品の洗浄方法をその要旨とする。

【発明の効果】

【0017】

すなわち、本発明の繊維品の洗浄方法は、処理に用いた高温処理液を、処理槽内に供給される洗浄水と熱交換しながら排出するようにした液置換洗浄工程において、上記高温処理液と洗浄水の熱交換に伴う温度勾配が、予め設定された最適値となるよう制御するようにしたものである。これにより、液置換洗浄工程の処理終了時間が、供給される洗浄液の温度の高低にかかわらず一定になるため、処理終了時間が短くなって洗浄が不充分になったり、処理終了時間が長くなって洗浄水の過剰供給による無駄使いを招いたりすることがない。そして、上記高温処理液を高温のまま排出して、徐々に洗浄水と置換するため、高温で溶解しているオリゴマーや染料残留物等を液中に析出させることなく除去することができ、従来のポリエステル濃色染色等において必要であった還元洗浄処理を省略することができる。また、オリゴマー等を除去した状態で、洗浄液を供給しながら冷却と水洗を同時に行うことができるため、それ以降に、さらに水洗を繰り返す必要がなく、短時間で洗浄処理を終了することができる。そして、処理槽内にオリゴマー等の不純物が付着して残留することがないため、処理槽を定期的に洗浄する等のメンテナンスにおける負担を、大幅に軽減することができるという利点を有する。

【0018】

しかも、前述の先願発明(特願2004−295212号にかかる発明)と同様、高温処理液の排出量と洗浄水の供給量を、互いに等量となるよう制御するため、染色等の処理から洗浄処理に移行しても、処理槽内を循環する液量が一定に保たれることとなり、繊維品に負担がかからず良好な仕上がりとなる。

【発明を実施するための最良の形態】

【0019】

つぎに、本発明を実施するための最良の形態について説明する。

【0020】

本発明の洗浄方法は、例えば、図6に示す装置を用い、つぎのようにして繊維品1の洗浄を行うものである。なお、装置の構成は前述のとおりであり、その説明を省略する。すなわち、まず、通常の液流処理装置と同様にして、布帛等の繊維品1を処理槽4内に装填し、開閉弁15、16を閉じた状態で、通常と同様の処理を行う。そして、処理が終了した時点で、給水弁20を開くとともにポンプ19を作動させ、上記開閉弁15、16を開くことにより、処理液循環路10内を循環する処理液の一部を、処理液排出配管11に取り出すと同時に、洗浄水を処理液循環路10内に供給する。

【0021】

このとき、熱交換器14を経由させることにより、排出される高温処理液と常温の洗浄水との間で熱交換を行う。そして、流量計17、18および開閉弁15、16を用いて流量制御を行うことにより、処理液の排出量と洗浄水の供給量が、常に等量となるよう制御する。これにより、処理槽4内を循環する液(処理液が徐々に洗浄水に置換されていく混合液)の液量および液温を一定に保ちながら、洗浄を行うことができる。

【0022】

そして、循環する液が完全に洗浄液に置換され、処理槽4内の液温が80℃になった時点で、開閉弁15を閉じて処理液排出配管11から高温処理液を取り出すことを停止し、洗浄水を、高温排出液と熱交換することなく直接処理槽4内に一定流量で供給して、循環する液を冷却する(直冷水洗)。このとき、洗浄水の供給は、必ずしも一定流量である必要はなく、洗浄水の供給による処理槽4内の液の増量分は、排液弁から漸次排出される。そして、循環する液の温度が所定の低温域(例えば60℃)になった時点で、洗浄水の供給を停止し、必要であれば、処理液循環路10の途中に設けられる排液口(図示せず)から液を直接排出し、繊維品1を取り出して、一連の処理を終了する。

【0023】

なお、上記洗浄方法において、一連の作動制御は、この洗浄装置に設けられた所定の制御盤(図示せず)に、その作動制御に必要な値を、予め入力設定することにより行われる。このとき、高温処理液の排出と常温洗浄水の供給を互いに直接熱交換しながら行う液置換洗浄工程から、つぎの工程(直冷水洗工程)への移行のタイミングは、処理槽4内の液温が80℃に達した時点を温度センサが検知することによって行われるよう設定される。

【0024】

また、上記液置換洗浄工程において、液置換に伴う温度降下による温度勾配の最適値も、予め制御盤に入力される。上記「温度勾配の最適値」としては、例えば、染色処理終了時の温度(X=130℃)から液置換洗浄工程終了時の温度(Y=80℃)への温度降下を、Z=20分かけて行う、というX、Y、Zの3つの値を入力するような設定になっていてもよいし、あるいは、(130℃−80℃)/1200秒=0.04℃/秒という、単位時間当たりの降下温度を示す数値を入力するような設定になっていてもよい。

【0025】

そして、図1において、破線Aで示すように、実際の温度勾配が、上記最適値よりも大きくなる場合、すなわち処理槽4内に供給される洗浄水の液温が低すぎて処理槽4内の液温が急激に下がりすぎる場合は、処理液循環路10途中に設けられた間接熱交換器7を用いて処理槽4内の液を加熱するよう指示がなされ、その加熱によって温度勾配を小さくして最適値に一致もしくは近似させるよう設定する。また、図1において、一点鎖線Bで示すように、実際の温度勾配が、上記最適値よりも小さくなる場合、すなわち処理槽4内に供給される洗浄水の液温が高すぎて処理槽4内の液温があまり下がらない場合は、上記間接熱交換器7に冷媒を導入して、処理槽4内の液を冷却するよう指示がなされ、その冷却によって温度勾配を大きくして最適値に一致もしくは近似させるよう設定する。

【0026】

この温度勾配制御により、液置換洗浄工程の処理終了時間が、供給される洗浄液の温度の高低にかかわらず一定になるため、処理終了時間が短くなって洗浄が不充分になったり、処理終了時間が長くなって洗浄水の過剰供給による無駄使いを招いたりすることがない。これが、本発明の最大の特徴である。

【0027】

しかも、上記洗浄方法によれば、排出する高温処理液と供給する洗浄水とを直接熱交換し、処理液を高温で排出するため、オリゴマーや染料残留物等を、処理液中に溶解した状態で除去することができ、従来のポリエステル濃色染色等において必要であった還元洗浄処理を省略することができる。したがって、上記還元洗浄処理において昇温に用いられる蒸気や薬剤が不要となり、コストの低減化を図ることができる。そして、上記オリゴマーや染料残留物等が析出して処理槽4の内壁等に付着残留することがないため、処理槽4を定期的に洗浄する等のメンテナンスにおける負担が大幅に軽減されるという利点を有する。しかも、高温処理液の排出量と洗浄水の供給量を、互いに等量となるよう制御するため、染色等の処理から洗浄処理に移行しても、処理槽4内を循環する液量が一定に保たれて安定した加工を行うことができ、良好な仕上がりとなる。

【0028】

なお、本発明において、「高温処理液」とは、処理液循環路10に設けられた間接熱交換器7によって加熱され供給時の液温から高い温度に設定されたものをいい、その温度は、処理の種類、繊維品1の種類等によって、適宜に設定される。

【0029】

また、本発明において、「洗浄水」とは、上記高温処理液と熱交換して高温処理液の液温を下げることができる程度に、高温処理液より低温のものが用いられるが、その温度は、特に限定されるものではなく、通常、上水がそのまま用いられる。また、洗浄効果の向上や特定の風合いや機能の付与を目的として、適宜の薬剤を添加したものを用いることもできる。

【0030】

さらに、本発明において、高温処理液の排出量と洗浄水の供給量を等量にして処理槽4内の液量を一定に保つ方法としては、上記の例のように、流量計17、18および開閉弁15、16を用いて両者の流量制御を行う方法に限らず、適宜の方法を用いることができる。なお、処理槽4内に液面センサを設け、液面レベルが常に一定に保たれるよう開閉弁15、16を制御する方法も考えられるが、液流処理装置の場合、処理槽4内を処理液が波立って循環しており、液面レベルの特定が難しいことから、上記の例のように、流量計17、18と開閉弁15、16を組み合わせた制御が好適である。

【0031】

なお、高温処理液の排出と洗浄水の供給を同時に行う液置換洗浄工程において、例えば図2に模式的に示すように、その開始から所定時間の間、間接熱交換器7による加熱を行うことにより、液温を、染色処理時の高温と同一に保つようにしたのち(この工程を「定温洗浄ステップ」という)、この加熱を停止し、上記の例と同様の高温排液水洗のみを行うようにすることができる。この方法によれば、洗浄時の温度がより一層高くなるため、より優れた洗浄効果が得られる。そして、処理液が高温のまま排出されるため、オリゴマーや染料残留物を、処理液中に溶解した状態で完全に除去することができ、処理槽4のメンテナンス負担を大幅に軽減することができる。

【0032】

また、上記と同様の考え方により、例えば、図3に模式的に示すように、染色処理工程の後、最初は、高温処理液の排出と洗浄液の供給を行うだけで、間接熱交換器7による加熱は行わないものとし、両液の直接熱交換により、処理槽4内の液温を、例えば100〜120℃といったやや低い温度に下げた時点で、間接熱交換器7による加熱を開始して、定温洗浄ステップを行うようにしてもよい。すなわち、オリゴマー等の不純物が析出しない範囲内で、適宜の温度に降温した状態で定温洗浄ステップを行うことにより、さらにエネルギーコストを低減することができる。

【0033】

このように、液置換洗浄工程における液温制御は、被洗浄物の種類や処理条件、使用薬剤等によって適宜に設定することができ、液温を下げる方法としては、高温処理液の排出と洗浄水の供給を、直接熱交換しながら行う方法や、間接熱交換器7を用いる方法を選択することができる。ただし、どの場合においても、液置換洗浄工程の終了時間が、洗浄水の液温の工程に左右されないよう、その温度勾配が最適値に一致もしくは近似するよう制御することが重要である。

【0034】

なお、前記の例では、液温が80℃に下がった時点で、開閉弁15を閉じて処理液排出配管11から高温処理液を取り出すことを停止し、洗浄水を、高温排出液と熱交換することなく直接処理槽4内に一定流量で供給して、循環する液の冷却を図る直冷水洗方法を採用したが、この方法を採用することは必ずしも必要ではなく、高温排液水洗のみを行いながら60℃の低温域まで液温をさげるようにしても差し支えない。ただし、上記直冷水洗方法によれば、より短時間で所定の低温域に降温させることができるだけでなく、処理槽4内に直接洗浄水を供給するため、冷却と同時に洗浄を行うことができ、洗浄効率がさらに向上する。そして、従来の方法では、低温域まで降温する際、スムーズな温度勾配で冷却することが困難なため、繊維品1にシワが発生しやすかったが、この方法によれば、温度勾配がスムーズになり、シワが発生しにくいという利点を有する。したがって、この方法を採用することが好ましい。

【0035】

なお、本発明において、処理対象となる繊維品の種類は、特に限定するものではないが、例えば、ポリエステル、ポリアミド、アクリル等、各種の合成繊維、その混紡品、交織品、交編品、あるいは、綿、レーヨン、麻等のセルローズ系繊維、その混紡品、交織品、交編品等があげられる。そして、上記繊維品の形状、形態も、織生地、編生地、不織布、製品(ガーメント)等、どのようなものであっても差し支えない。

【0036】

そして、本発明において、上記繊維品を処理し、洗浄を行う装置としては、処理槽内外を循環する処理液によって処理を行うタイプのものであれば、どのようなものであっても差し支えない。例えば、上記の例で示した液流処理装置の外、糸状の繊維品を、かせ状、チーズ状、コーン状等にパッケージ化して処理するパッケージ処理装置やビーム処理装置、糸や織編物等の繊維品を、懸垂式で処理したり平たく伸ばしたものを積層した状態で処理する処理装置等、各種のものをあげることができる。さらに、気流処理装置にも適用することができる。

【0037】

また、本発明において、繊維品に対する処理は、染色処理の外、例えばリラックス加工、樹脂加工、精錬等、各種の処理広く適用することができる。

【0038】

つぎに、本発明の実施例を比較例と併せて説明する。

【実施例】

【0039】

〔実施例1〕

図6に示す液流処理装置を用い、下記の条件に従い、繊維品の染色処理および洗浄を行った。

繊維品:ポリエステル布帛(ポリエステル糸56dtex/48fの平織)100kg

工程表:図1に従う。ただし、液置換洗浄工程において、130℃から60℃の液温降下が20分で行われる温度勾配を最適値とし、最適値より温度勾配が大きい場合、間接熱交換器7によって加熱を行い、最適値より温度勾配が小さい場合、同じく間接熱交換器7によって冷却を行い、実際の温度勾配が最適値に一致もしくは近似するよう設定した。

染色工程で使用する薬剤: 染料 5kg

分散剤(ニッカサンソルトRM−340、日華化学社製) 600g

酢酸 600g

浴 比:1/12

洗浄水・冷却水の液温:15℃と28℃の2種類

【0040】

〔比較例1〕

温度勾配の制御を行わなかった。それ以外は、実施例1と同様にして、繊維品の染色処理および洗浄を行った。

【0041】

〔比較例2〕

図4に示す従来の液流処理装置を用い、下記の条件に従い、繊維品の染色処理および洗浄を行った。

繊維品:実施例と同じ。

工程表:図5に従う。

染色工程で使用する薬剤:実施例と同じ。

還元洗浄工程で使用する薬剤:

NaOH 1200g

ハイドロサルファイト 1200g

浴 比:実施例と同じ

【0042】

上記実施例1、比較例1,2における蒸気、水(洗浄水・冷却水等)の使用量等を調べて、下記の表1〜表3にそれぞれまとめた。また、得られた各繊維品に対し、摩擦堅牢度(JIS L−0849法〔乾式、湿式〕に従う)、洗濯堅牢度(JIS L−0844 A4法に従う)、汗堅牢度(JIS L−0848 A法〔酸、アルカリ〕に従う)の各種堅牢度の評価を行い、その結果が1〜5のどの等級に入るかを併せて示した。

【0043】

【表1】

【0044】

【表2】

【0045】

【表3】

【0046】

上記の結果から、実施例1において、洗浄水が15℃の場合も、28℃の場合も、洗浄が適正に行われ、従来品(比較例2品)と同等の堅牢度を備えたものが得られることがわかる。一方、温度勾配を適正に制御しない比較例1では、洗浄水が15℃の場合、液置換洗浄工程の維持時間が短く、洗浄処理が不充分で、得られる繊維品の堅牢度が悪くなっており、洗浄水が28℃の場合、液置換洗浄工程において洗浄が過剰になされ、冷却水が過剰に使用されていることがわかる。

【0047】

また、従来の洗浄方法である比較例2と比べると、実施例1は、洗浄水の温度に係わらず、蒸気(水温15℃の場合を除く)、水、電力、薬剤のいずれについても使用量を大幅に低減することができ、洗浄処理に要する時間も大幅に短縮されるため、大幅なコストダウンを実現することがわかる。

【図面の簡単な説明】

【0048】

【図1】本発明の一実施例における工程表である。

【図2】本発明の他の実施例における部分的な工程表である。

【図3】本発明のさらに他の実施例における部分的な工程表である。

【図4】従来例の処理装置を示す説明図である。

【図5】上記従来例における工程表の一例である。

【図6】先願の処理装置を示す説明図である。

【図7】上記先願の一実施例における工程表である。

【技術分野】

【0001】

本発明は、布帛等の繊維品に対し染色その他の処理を行った後の洗浄方法に関するものである。

【背景技術】

【0002】

繊維品に対する染色等の処理を行う装置として、例えば図4に示すような液流処理装置が汎用されている。この装置は、布帛等の繊維品1の滞留部2と、この滞留部2と繊維品1の移送通路3とを接続した環状の処理槽4とを備えている。そして、上記滞留部2の底部に設けられた処理液吸い込み部5(この図では3個所)から処理液を吸い込み、循環ポンプ6、間接熱交換器7を介して、所定温度にコントロールされた処理液(通常、その最高温度は100℃以上の高温に設定される)を上記移送通路3の一端に付設された処理液噴射部8に還流させ、その液流で繊維品1を移送しながら処理を行うようになっている。

【0003】

このような液流処理において、処理が完了した時点での処理液には、各種の染料その他の薬品、助剤等が残留している。また、繊維品1から発生する、繊維重合時の生成物であるオリゴマーや毛羽、スケール等も含有されている。

【0004】

このため、例えばポリエステル濃色染色等を実施する場合、処理終了後、上記間接熱交換器7に冷却水を通して処理液の温度を下げながら処理液を循環させ、処理液が80℃前後に下がった時点で、その温度を保ちながら、ハイドロサルファイトやアルカリ剤(苛性ソーダやソーダ灰等)を処理槽4内に注入して上記残留物等を還元処理する、いわゆる「還元洗浄」を行っている。そして、上記還元洗浄後、再度処理液を60℃前後に冷却したのち処理液を排出し、洗浄水(通常、水)の給水、水洗、排水を複数回繰り返して繊維品1の洗浄を行ったのち、繊維品を処理槽4内から取り出すようにしている。上記一連の染色・洗浄処理工程の一例をあげると、図5に示すとおりである。

【0005】

しかしながら、この図5の工程表をみてもわかるとおり、上記洗浄方法では、洗浄に時間がかかるとともに、冷却時の温度勾配がスムーズにならず、繊維品1にシワ等が生じて得られる繊維品1の品質が低下しやすいという問題がある。また、高温で溶解していたオリゴマー等が、冷却により再析出して処理槽4内に残留付着するため、いわゆる釜洗処理を頻繁に行わなければならず、煩雑であるという問題もある。

【0006】

これに対し、本出願人は、処理液と気流との気液混合流体を繊維品に噴射させて処理槽内を循環移動させながら処理を行う気流処理装置において、上記処理液を高温で排出し、かつその処理排水と熱交換しながら洗浄水を供給する全く新しい洗浄方法を提案し、すでに実用化している(特許文献1参照)。

【特許文献1】特開平8−269863号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

したがって、上記気流処理装置における洗浄方法を、液流処理装置に適用することも考えられるが、液流処理と気流処理では、用いる処理液量が異なり、装置構成も異なることから、上記洗浄方法をそのまま液流処理装置に適用することは難しいことが判明した。

【0008】

そこで、本出願人は、処理液を循環させて繊維品を処理する液流タイプの処理方法においても、より短時間で効果的な洗浄処理を行うことのできる繊維品の洗浄方法と、それに用いる繊維品の処理装置を開発し、すでに出願している(特願2004−295212号)。

【0009】

上記出願にかかる装置の一例を図6に示す。この装置の基本的な構成は、図4に示す装置と同様であり、同一部分に同一番号を付してその説明を省略するが、この装置では、上記循環ポンプ6および間接熱交換器7を備えた処理液循環路10において、循環ポンプ6の吸い込み側に、循環する処理液を一部取り出して排出する処理液排出配管11を接続し、その接続部の下流側に、上記処理液循環路10内に洗浄水を供給する洗浄水供給配管12を、逆止弁13を介して接続している。そして、上記処理液排出配管11と洗浄水供給配管12は、ともに熱交換器14を経由しており、この熱交換器14によって、高温処理液と常温の洗浄水とが、直接熱交換されるようになっている。また、上記処理液排出配管11と洗浄水供給配管12には、それぞれ開閉弁15、16と、流量計17、18が設けられており、処理液の排出量と洗浄水の供給量を、互いに等量となるよう制御できるようになっている。なお、19は洗浄水供給用のポンプ、20は給水弁である。

【0010】

上記出願の洗浄方法は、上記液流処理装置を用い、例えばつぎのようにして繊維品1の処理および洗浄を行うものである。すなわち、まず、通常の液流処理装置と同様にして、布帛等の繊維品1を処理槽4内に装填し、開閉弁15、16を閉じた状態で、通常と同様の処理を行う。そして、処理が終了した時点で、給水弁20を開くとともにポンプ19を作動させ、上記開閉弁15、16を開くことにより、処理液循環路10内を循環する処理液の一部を、処理液排出配管11に取り出すと同時に、洗浄水を処理液循環路10内に供給する。このとき、熱交換器14を経由させることにより、排出される高温処理液と常温の洗浄水との間で熱交換を行う。また、流量計17、18および開閉弁15、16を用いて流量制御を行うことにより、処理液の排出量と洗浄水の供給量が、常に等量となるよう制御する。これにより、処理槽4内を循環する液(処理液が徐々に洗浄水に置換されていく混合液)の液量を一定に保ちながら、洗浄を行うことができる。この洗浄工程を、「液置換洗浄工程」という。

【0011】

なお、図7の工程表に示すように、液温が排出可能な低温域よりも高温の中温域(この例では80℃)に下がった時点で、開閉弁15を閉じて処理液排出配管11から高温処理液を取り出すことを停止し、洗浄水を、高温排出液と熱交換することなく直接処理槽4内に一定流量で供給して、循環する液の冷却を行う(直冷水洗)。このときの洗浄水の供給は、必ずしも一定流量である必要はなく、洗浄水の供給による処理槽4内の液の増量分は、排液弁から漸次排出される。そして、循環する液の温度が所定の低温域(この例では60℃)になった時点で、洗浄水の供給を停止し、繊維品1を取り出して、一連の処理を終了する。

【0012】

この洗浄方法によれば、上記液置換洗浄工程において、処理に用いた高温処理液を高温のまま排出すると同時に、処理槽4内に供給される常温の洗浄水と熱交換するようになっているため、洗浄液の温度が従来に比べて格段に高くなり、優れた洗浄効果を奏する。また、処理液を高温のまま排出するため、オリゴマーや染料残留物等が処理液中に溶解した状態で除去されることになり、従来のポリエステル濃色染色等において必要であった還元洗浄処理を省略することができる。したがって、上記還元洗浄処理において昇温に用いられる蒸気や薬剤が不要となり、コストの低減化を図ることができる。そして、上記オリゴマーや染料残留物等が処理槽4の内壁等に付着して残留する量が少なくなるため、処理槽4を定期的に洗浄する等のメンテナンスにおける負担が軽減されるという利点を有する。しかも、高温処理液の排出量と洗浄水の供給量を、互いに等量となるよう制御するため、染色等の処理から洗浄処理に移行しても、処理槽4内を循環する液量が一定に保たれることとなり、繊維品1に負担がかからず良好な仕上がりとなる。

【0013】

ところで、上記洗浄方法において、液置換洗浄工程からつぎの工程(例えば上記直冷水洗工程)への移行は、通常、温度管理によってタイミングをとっており、処理槽4内の液温を経時的に温度センサで読み取り、その温度が、予め設定された温度(上記の例では80℃)に達すると、装置の電磁弁等に作動指示がなされて、工程がつぎに移行するようになっている。

【0014】

しかしながら、このように、液置換洗浄工程からつぎの工程への移行のタイミングを、温度管理によって行うと、液置換洗浄工程の終了時間が、水温によって早くなったり遅くなったりするため、洗浄不足や過剰洗浄による水の無駄が生じることが判明した。例えば、上記液置換洗浄工程において、処理槽内に供給される洗浄水の液温が、標準的な水温(18〜20℃)であり、処理槽内の液温が80℃に達するまでに要する時間が20分であるとして、この20分で充分な洗浄が行われるよう洗浄水の供給量を設定した場合、冬場で水が冷たいときは、液置換に伴う温度勾配が大きくなって、例えば15分で80℃に達し次工程に移行するため、洗浄に供給される洗浄水の絶対量が足りず、洗浄不足となりやすい。また、逆に、夏場で水が温かいときは、液置換に伴う温度勾配が小さくなって、80℃に達するのに例えば25分を要するため、洗浄水が過剰に供給されて、水の無駄遣いとなりやすい。

【0015】

本発明は、このような事情に鑑みなされたもので、液流処理装置等、処理液を循環させて繊維品を処理するタイプの処理装置を用いた処理方法において、オリゴマーや染料残留物等を完全(もしくは略完全)に除去することができ、しかも洗浄不足や過剰洗浄となることのない、優れた繊維品の洗浄方法の提供をその目的とする。

【課題を解決するための手段】

【0016】

上記の目的を達成するため、本発明は、繊維品を処理槽内に装填し、処理槽内外を循環する処理液を、その循環路途中に設けられた間接熱交換器によって高温に加熱しながら上記繊維品と接触させることにより繊維品を処理する高温処理工程と、上記高温処理液を処理槽内から徐々に排出しながら洗浄水を処理槽内に徐々に供給し、その際、排出される高温処理液と供給する洗浄水とを直接熱交換し、かつ上記高温処理液の排出量と洗浄水の供給量を等量にして処理槽内の液量を一定に保ちながら処理槽内の液温を所定温度まで降下させる液置換洗浄工程とを備え、上記液置換洗浄工程における温度勾配の最適値を予め設定しておき、実際の温度勾配が上記最適値よりも大きくなる場合は、上記間接熱交換器による加熱を行い、上記最適値よりも小さくなる場合は、上記間接熱交換器による冷却を行うことにより、実際の温度勾配を最適値に一致もしくは近似させるようにした繊維品の洗浄方法をその要旨とする。

【発明の効果】

【0017】

すなわち、本発明の繊維品の洗浄方法は、処理に用いた高温処理液を、処理槽内に供給される洗浄水と熱交換しながら排出するようにした液置換洗浄工程において、上記高温処理液と洗浄水の熱交換に伴う温度勾配が、予め設定された最適値となるよう制御するようにしたものである。これにより、液置換洗浄工程の処理終了時間が、供給される洗浄液の温度の高低にかかわらず一定になるため、処理終了時間が短くなって洗浄が不充分になったり、処理終了時間が長くなって洗浄水の過剰供給による無駄使いを招いたりすることがない。そして、上記高温処理液を高温のまま排出して、徐々に洗浄水と置換するため、高温で溶解しているオリゴマーや染料残留物等を液中に析出させることなく除去することができ、従来のポリエステル濃色染色等において必要であった還元洗浄処理を省略することができる。また、オリゴマー等を除去した状態で、洗浄液を供給しながら冷却と水洗を同時に行うことができるため、それ以降に、さらに水洗を繰り返す必要がなく、短時間で洗浄処理を終了することができる。そして、処理槽内にオリゴマー等の不純物が付着して残留することがないため、処理槽を定期的に洗浄する等のメンテナンスにおける負担を、大幅に軽減することができるという利点を有する。

【0018】

しかも、前述の先願発明(特願2004−295212号にかかる発明)と同様、高温処理液の排出量と洗浄水の供給量を、互いに等量となるよう制御するため、染色等の処理から洗浄処理に移行しても、処理槽内を循環する液量が一定に保たれることとなり、繊維品に負担がかからず良好な仕上がりとなる。

【発明を実施するための最良の形態】

【0019】

つぎに、本発明を実施するための最良の形態について説明する。

【0020】

本発明の洗浄方法は、例えば、図6に示す装置を用い、つぎのようにして繊維品1の洗浄を行うものである。なお、装置の構成は前述のとおりであり、その説明を省略する。すなわち、まず、通常の液流処理装置と同様にして、布帛等の繊維品1を処理槽4内に装填し、開閉弁15、16を閉じた状態で、通常と同様の処理を行う。そして、処理が終了した時点で、給水弁20を開くとともにポンプ19を作動させ、上記開閉弁15、16を開くことにより、処理液循環路10内を循環する処理液の一部を、処理液排出配管11に取り出すと同時に、洗浄水を処理液循環路10内に供給する。

【0021】

このとき、熱交換器14を経由させることにより、排出される高温処理液と常温の洗浄水との間で熱交換を行う。そして、流量計17、18および開閉弁15、16を用いて流量制御を行うことにより、処理液の排出量と洗浄水の供給量が、常に等量となるよう制御する。これにより、処理槽4内を循環する液(処理液が徐々に洗浄水に置換されていく混合液)の液量および液温を一定に保ちながら、洗浄を行うことができる。

【0022】

そして、循環する液が完全に洗浄液に置換され、処理槽4内の液温が80℃になった時点で、開閉弁15を閉じて処理液排出配管11から高温処理液を取り出すことを停止し、洗浄水を、高温排出液と熱交換することなく直接処理槽4内に一定流量で供給して、循環する液を冷却する(直冷水洗)。このとき、洗浄水の供給は、必ずしも一定流量である必要はなく、洗浄水の供給による処理槽4内の液の増量分は、排液弁から漸次排出される。そして、循環する液の温度が所定の低温域(例えば60℃)になった時点で、洗浄水の供給を停止し、必要であれば、処理液循環路10の途中に設けられる排液口(図示せず)から液を直接排出し、繊維品1を取り出して、一連の処理を終了する。

【0023】

なお、上記洗浄方法において、一連の作動制御は、この洗浄装置に設けられた所定の制御盤(図示せず)に、その作動制御に必要な値を、予め入力設定することにより行われる。このとき、高温処理液の排出と常温洗浄水の供給を互いに直接熱交換しながら行う液置換洗浄工程から、つぎの工程(直冷水洗工程)への移行のタイミングは、処理槽4内の液温が80℃に達した時点を温度センサが検知することによって行われるよう設定される。

【0024】

また、上記液置換洗浄工程において、液置換に伴う温度降下による温度勾配の最適値も、予め制御盤に入力される。上記「温度勾配の最適値」としては、例えば、染色処理終了時の温度(X=130℃)から液置換洗浄工程終了時の温度(Y=80℃)への温度降下を、Z=20分かけて行う、というX、Y、Zの3つの値を入力するような設定になっていてもよいし、あるいは、(130℃−80℃)/1200秒=0.04℃/秒という、単位時間当たりの降下温度を示す数値を入力するような設定になっていてもよい。

【0025】

そして、図1において、破線Aで示すように、実際の温度勾配が、上記最適値よりも大きくなる場合、すなわち処理槽4内に供給される洗浄水の液温が低すぎて処理槽4内の液温が急激に下がりすぎる場合は、処理液循環路10途中に設けられた間接熱交換器7を用いて処理槽4内の液を加熱するよう指示がなされ、その加熱によって温度勾配を小さくして最適値に一致もしくは近似させるよう設定する。また、図1において、一点鎖線Bで示すように、実際の温度勾配が、上記最適値よりも小さくなる場合、すなわち処理槽4内に供給される洗浄水の液温が高すぎて処理槽4内の液温があまり下がらない場合は、上記間接熱交換器7に冷媒を導入して、処理槽4内の液を冷却するよう指示がなされ、その冷却によって温度勾配を大きくして最適値に一致もしくは近似させるよう設定する。

【0026】

この温度勾配制御により、液置換洗浄工程の処理終了時間が、供給される洗浄液の温度の高低にかかわらず一定になるため、処理終了時間が短くなって洗浄が不充分になったり、処理終了時間が長くなって洗浄水の過剰供給による無駄使いを招いたりすることがない。これが、本発明の最大の特徴である。

【0027】

しかも、上記洗浄方法によれば、排出する高温処理液と供給する洗浄水とを直接熱交換し、処理液を高温で排出するため、オリゴマーや染料残留物等を、処理液中に溶解した状態で除去することができ、従来のポリエステル濃色染色等において必要であった還元洗浄処理を省略することができる。したがって、上記還元洗浄処理において昇温に用いられる蒸気や薬剤が不要となり、コストの低減化を図ることができる。そして、上記オリゴマーや染料残留物等が析出して処理槽4の内壁等に付着残留することがないため、処理槽4を定期的に洗浄する等のメンテナンスにおける負担が大幅に軽減されるという利点を有する。しかも、高温処理液の排出量と洗浄水の供給量を、互いに等量となるよう制御するため、染色等の処理から洗浄処理に移行しても、処理槽4内を循環する液量が一定に保たれて安定した加工を行うことができ、良好な仕上がりとなる。

【0028】

なお、本発明において、「高温処理液」とは、処理液循環路10に設けられた間接熱交換器7によって加熱され供給時の液温から高い温度に設定されたものをいい、その温度は、処理の種類、繊維品1の種類等によって、適宜に設定される。

【0029】

また、本発明において、「洗浄水」とは、上記高温処理液と熱交換して高温処理液の液温を下げることができる程度に、高温処理液より低温のものが用いられるが、その温度は、特に限定されるものではなく、通常、上水がそのまま用いられる。また、洗浄効果の向上や特定の風合いや機能の付与を目的として、適宜の薬剤を添加したものを用いることもできる。

【0030】

さらに、本発明において、高温処理液の排出量と洗浄水の供給量を等量にして処理槽4内の液量を一定に保つ方法としては、上記の例のように、流量計17、18および開閉弁15、16を用いて両者の流量制御を行う方法に限らず、適宜の方法を用いることができる。なお、処理槽4内に液面センサを設け、液面レベルが常に一定に保たれるよう開閉弁15、16を制御する方法も考えられるが、液流処理装置の場合、処理槽4内を処理液が波立って循環しており、液面レベルの特定が難しいことから、上記の例のように、流量計17、18と開閉弁15、16を組み合わせた制御が好適である。

【0031】

なお、高温処理液の排出と洗浄水の供給を同時に行う液置換洗浄工程において、例えば図2に模式的に示すように、その開始から所定時間の間、間接熱交換器7による加熱を行うことにより、液温を、染色処理時の高温と同一に保つようにしたのち(この工程を「定温洗浄ステップ」という)、この加熱を停止し、上記の例と同様の高温排液水洗のみを行うようにすることができる。この方法によれば、洗浄時の温度がより一層高くなるため、より優れた洗浄効果が得られる。そして、処理液が高温のまま排出されるため、オリゴマーや染料残留物を、処理液中に溶解した状態で完全に除去することができ、処理槽4のメンテナンス負担を大幅に軽減することができる。

【0032】

また、上記と同様の考え方により、例えば、図3に模式的に示すように、染色処理工程の後、最初は、高温処理液の排出と洗浄液の供給を行うだけで、間接熱交換器7による加熱は行わないものとし、両液の直接熱交換により、処理槽4内の液温を、例えば100〜120℃といったやや低い温度に下げた時点で、間接熱交換器7による加熱を開始して、定温洗浄ステップを行うようにしてもよい。すなわち、オリゴマー等の不純物が析出しない範囲内で、適宜の温度に降温した状態で定温洗浄ステップを行うことにより、さらにエネルギーコストを低減することができる。

【0033】

このように、液置換洗浄工程における液温制御は、被洗浄物の種類や処理条件、使用薬剤等によって適宜に設定することができ、液温を下げる方法としては、高温処理液の排出と洗浄水の供給を、直接熱交換しながら行う方法や、間接熱交換器7を用いる方法を選択することができる。ただし、どの場合においても、液置換洗浄工程の終了時間が、洗浄水の液温の工程に左右されないよう、その温度勾配が最適値に一致もしくは近似するよう制御することが重要である。

【0034】

なお、前記の例では、液温が80℃に下がった時点で、開閉弁15を閉じて処理液排出配管11から高温処理液を取り出すことを停止し、洗浄水を、高温排出液と熱交換することなく直接処理槽4内に一定流量で供給して、循環する液の冷却を図る直冷水洗方法を採用したが、この方法を採用することは必ずしも必要ではなく、高温排液水洗のみを行いながら60℃の低温域まで液温をさげるようにしても差し支えない。ただし、上記直冷水洗方法によれば、より短時間で所定の低温域に降温させることができるだけでなく、処理槽4内に直接洗浄水を供給するため、冷却と同時に洗浄を行うことができ、洗浄効率がさらに向上する。そして、従来の方法では、低温域まで降温する際、スムーズな温度勾配で冷却することが困難なため、繊維品1にシワが発生しやすかったが、この方法によれば、温度勾配がスムーズになり、シワが発生しにくいという利点を有する。したがって、この方法を採用することが好ましい。

【0035】

なお、本発明において、処理対象となる繊維品の種類は、特に限定するものではないが、例えば、ポリエステル、ポリアミド、アクリル等、各種の合成繊維、その混紡品、交織品、交編品、あるいは、綿、レーヨン、麻等のセルローズ系繊維、その混紡品、交織品、交編品等があげられる。そして、上記繊維品の形状、形態も、織生地、編生地、不織布、製品(ガーメント)等、どのようなものであっても差し支えない。

【0036】

そして、本発明において、上記繊維品を処理し、洗浄を行う装置としては、処理槽内外を循環する処理液によって処理を行うタイプのものであれば、どのようなものであっても差し支えない。例えば、上記の例で示した液流処理装置の外、糸状の繊維品を、かせ状、チーズ状、コーン状等にパッケージ化して処理するパッケージ処理装置やビーム処理装置、糸や織編物等の繊維品を、懸垂式で処理したり平たく伸ばしたものを積層した状態で処理する処理装置等、各種のものをあげることができる。さらに、気流処理装置にも適用することができる。

【0037】

また、本発明において、繊維品に対する処理は、染色処理の外、例えばリラックス加工、樹脂加工、精錬等、各種の処理広く適用することができる。

【0038】

つぎに、本発明の実施例を比較例と併せて説明する。

【実施例】

【0039】

〔実施例1〕

図6に示す液流処理装置を用い、下記の条件に従い、繊維品の染色処理および洗浄を行った。

繊維品:ポリエステル布帛(ポリエステル糸56dtex/48fの平織)100kg

工程表:図1に従う。ただし、液置換洗浄工程において、130℃から60℃の液温降下が20分で行われる温度勾配を最適値とし、最適値より温度勾配が大きい場合、間接熱交換器7によって加熱を行い、最適値より温度勾配が小さい場合、同じく間接熱交換器7によって冷却を行い、実際の温度勾配が最適値に一致もしくは近似するよう設定した。

染色工程で使用する薬剤: 染料 5kg

分散剤(ニッカサンソルトRM−340、日華化学社製) 600g

酢酸 600g

浴 比:1/12

洗浄水・冷却水の液温:15℃と28℃の2種類

【0040】

〔比較例1〕

温度勾配の制御を行わなかった。それ以外は、実施例1と同様にして、繊維品の染色処理および洗浄を行った。

【0041】

〔比較例2〕

図4に示す従来の液流処理装置を用い、下記の条件に従い、繊維品の染色処理および洗浄を行った。

繊維品:実施例と同じ。

工程表:図5に従う。

染色工程で使用する薬剤:実施例と同じ。

還元洗浄工程で使用する薬剤:

NaOH 1200g

ハイドロサルファイト 1200g

浴 比:実施例と同じ

【0042】

上記実施例1、比較例1,2における蒸気、水(洗浄水・冷却水等)の使用量等を調べて、下記の表1〜表3にそれぞれまとめた。また、得られた各繊維品に対し、摩擦堅牢度(JIS L−0849法〔乾式、湿式〕に従う)、洗濯堅牢度(JIS L−0844 A4法に従う)、汗堅牢度(JIS L−0848 A法〔酸、アルカリ〕に従う)の各種堅牢度の評価を行い、その結果が1〜5のどの等級に入るかを併せて示した。

【0043】

【表1】

【0044】

【表2】

【0045】

【表3】

【0046】

上記の結果から、実施例1において、洗浄水が15℃の場合も、28℃の場合も、洗浄が適正に行われ、従来品(比較例2品)と同等の堅牢度を備えたものが得られることがわかる。一方、温度勾配を適正に制御しない比較例1では、洗浄水が15℃の場合、液置換洗浄工程の維持時間が短く、洗浄処理が不充分で、得られる繊維品の堅牢度が悪くなっており、洗浄水が28℃の場合、液置換洗浄工程において洗浄が過剰になされ、冷却水が過剰に使用されていることがわかる。

【0047】

また、従来の洗浄方法である比較例2と比べると、実施例1は、洗浄水の温度に係わらず、蒸気(水温15℃の場合を除く)、水、電力、薬剤のいずれについても使用量を大幅に低減することができ、洗浄処理に要する時間も大幅に短縮されるため、大幅なコストダウンを実現することがわかる。

【図面の簡単な説明】

【0048】

【図1】本発明の一実施例における工程表である。

【図2】本発明の他の実施例における部分的な工程表である。

【図3】本発明のさらに他の実施例における部分的な工程表である。

【図4】従来例の処理装置を示す説明図である。

【図5】上記従来例における工程表の一例である。

【図6】先願の処理装置を示す説明図である。

【図7】上記先願の一実施例における工程表である。

【特許請求の範囲】

【請求項1】

繊維品を処理槽内に装填し、処理槽内外を循環する処理液を、その循環路途中に設けられた間接熱交換器によって高温に加熱しながら上記繊維品と接触させることにより繊維品を処理する高温処理工程と、上記高温処理液を処理槽内から徐々に排出しながら洗浄水を処理槽内に徐々に供給し、その際、排出される高温処理液と供給する洗浄水とを直接熱交換し、かつ上記高温処理液の排出量と洗浄水の供給量を等量にして処理槽内の液量を一定に保ちながら処理槽内の液温を所定温度まで降下させる液置換洗浄工程とを備え、上記液置換洗浄工程における温度勾配の最適値を予め設定しておき、実際の温度勾配が上記最適値よりも大きくなる場合は、上記間接熱交換器による加熱を行い、上記最適値よりも小さくなる場合は、上記間接熱交換器による冷却を行うことにより、実際の温度勾配を最適値に一致もしくは近似させるようにしたことを特徴とする繊維品の洗浄方法。

【請求項1】

繊維品を処理槽内に装填し、処理槽内外を循環する処理液を、その循環路途中に設けられた間接熱交換器によって高温に加熱しながら上記繊維品と接触させることにより繊維品を処理する高温処理工程と、上記高温処理液を処理槽内から徐々に排出しながら洗浄水を処理槽内に徐々に供給し、その際、排出される高温処理液と供給する洗浄水とを直接熱交換し、かつ上記高温処理液の排出量と洗浄水の供給量を等量にして処理槽内の液量を一定に保ちながら処理槽内の液温を所定温度まで降下させる液置換洗浄工程とを備え、上記液置換洗浄工程における温度勾配の最適値を予め設定しておき、実際の温度勾配が上記最適値よりも大きくなる場合は、上記間接熱交換器による加熱を行い、上記最適値よりも小さくなる場合は、上記間接熱交換器による冷却を行うことにより、実際の温度勾配を最適値に一致もしくは近似させるようにしたことを特徴とする繊維品の洗浄方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−328580(P2006−328580A)

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願番号】特願2005−152566(P2005−152566)

【出願日】平成17年5月25日(2005.5.25)

【出願人】(000152480)株式会社日阪製作所 (60)

【Fターム(参考)】

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願日】平成17年5月25日(2005.5.25)

【出願人】(000152480)株式会社日阪製作所 (60)

【Fターム(参考)】

[ Back to top ]