繊維導電体の製造方法、及びその方法により得られた繊維導電体

【課題】有機ナノファイバーに、特定の工程を施したのち、無電解めっき処理を施し、導電性に優れる繊維導電体を効率よく製造する方法を提供する。

【解決手段】(a)有機ナノファイバーを紡糸する工程、(b)前記(a)工程で紡糸された有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成させる工程、(c)前記(b)工程で得られた金属ヨウ化物コンポジット有機ナノファイバーにおける金属ヨウ化物を、金属体へ還元処理する工程、及び(d)前記(c)工程で得られた還元処理物を無電解めっき処理する工程、を含む繊維導電体の製造方法である。

【解決手段】(a)有機ナノファイバーを紡糸する工程、(b)前記(a)工程で紡糸された有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成させる工程、(c)前記(b)工程で得られた金属ヨウ化物コンポジット有機ナノファイバーにおける金属ヨウ化物を、金属体へ還元処理する工程、及び(d)前記(c)工程で得られた還元処理物を無電解めっき処理する工程、を含む繊維導電体の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維導電体の製造方法、及びその方法により得られた繊維導電体に関する。さらに詳しくは、本発明は、有機ナノファイバー、好ましくはエレクトロスピニング法により紡糸される有機高分子重合体のナノファイバーに、特定の工程を施したのち、無電解めっき処理を施し、異方導電フィラーや異方導電シートなどとして有用な導電性に優れる繊維導電体、好ましくは有機ナノファイバー導電体の集合体(例えば、シート状など)を効率よく製造する方法、及びこの方法により得られた集合体の接触抵抗が1×104Ω以下の、導電性に優れる繊維導電体に関するものである。

【背景技術】

【0002】

近年、ナノテクノロジーの進展に伴って、ナノファイバーに関する関心は非常に高くなってきている。ナノファイバーの作製方法の中でも、エレクトロスピニング法は溶媒に可溶なほとんどの有機ポリマーをナノファイバー化することが可能である手法であり、非常に多くの研究が積極的になされている。エレクトロスピニング法は、曳糸性有機物質を含む溶液へ高電圧を印加するだけでナノファイバーを作製することができるために、特に大掛かりな設備投資を必要としないことからも、研究対象としても魅力的である。しかしながら、通常エレクトロスピニング法は、比較的薄いシートを作製しやすいために、主な用途としては医療分野やフィルター等の不織布としての用途に限定されていた。

【0003】

一方、電子機器分野においては、近年の電子機器の高性能化とともに、小型化、高機能化などの技術進歩が求められており、それらを構成する電子部品に対しても電気特性、機械特性、耐熱性なども、より高性能なものが求められる。

例えば、限られた容積内に半導体チップなどを搭載するために、電子回路用基板として、銅箔をはじめとした金属層とポリイミドフィルムなどを積層したフレキシブルプリント基板が使用されている。このフレキシブルプリント基板を加工して作製されたフレキシブルプリント配線板は、携帯電話、ハードディスク、液晶ディスプレイ、ノートパソコン、デジタルカメラなどの電子回路として使用されており、フレキシブルプリント基板同士、又はフレキシブルプリント基板と半導体チップなどの電子部品とを接続する材料の一つとして異方導電シートが使用されている。

【0004】

一般的に絶縁材料である有機ポリマーへの導電性付与としては、スパッタリング、めっき処理などが挙げられる。スパッタリング等の物理的真空製膜技術を用いた場合は、生産コストが高くなることの他に、基材が高温環境下によりダメージを受ける可能性がある。一方、めっき方法としては、電解めっき、無電解めっき等の手法によりめっき層を形成させる。しかしながら、電解めっきは基材が絶縁材料である本材料には適用できず、無電解めっきにおいても、一般的な工程が、脱脂→エッチング→触媒付与→触媒活性→無電解めっきといった煩雑な工程があり、さらに有害物質の排出や廃液等の問題もある。

【0005】

エレクトロスピニング法により作製した有機ナノファイバーに導電性を付与する技術としては、例えば該ナノファイバーにイオン照射を行って、導電性を付与する方法が開示されている(例えば、特許文献1参照)。しかしながら、この技術で得られる導電性ナノファイバーの表面抵抗は、実施例によると、105Ω/□レベルであって、導電材料として使用するには不充分である。

また、非特許文献1には、エレクトロスピニング法により紡糸されたナイロン6ナノファイバーに無電解めっきを行う技術が報告されている。しかしながら、この技術においては、ナノファイバー表面の活性化をプラズマ処理によって行っており、このプラズマ処理装置は非常に高価である上、真空下で行うプラズマ処理においては、バッチ式であり大量生産を考慮した場合に不向きである。

さらに、非特許文献2においては、導電性高分子であるポリピロールを用いて、エレクトロスピニング法によりナノファイバーを作製する技術が報告されている。しかしながら、導電性高分子の持つ導電性は金属の導電性と比較すると低く、導電材料としては不充分である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−138305号公報

【非特許文献】

【0007】

【非特許文献1】J.Coat.Technol.Res.、5(3)、399−403(2008)

【非特許文献2】Polymer、47、1597−1603(2006)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような状況下になされたもので、有機ナノファイバーに、特定の工程を施したのち、無電解めっき処理を施し、導電性及びめっき層の密着性に優れる繊維導電体を効率よく製造する方法、及びその方法により得られた集合体の接触抵抗が1×104Ω以下の導電性に優れる繊維導電体を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明者らは、前記目的を達成するために鋭意研究を重ねた結果、有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成する工程、この金属ヨウ化物コンポジット有機ナノファイバーの金属ヨウ化物を、金属体へ還元処理する工程、次いで、無電解めっき処理する工程を施すことにより、その目的を達成し得ることを見出した。本発明は、かかる知見に基づいて完成したものである。

【0010】

すなわち、本発明は、

[1](a)有機ナノファイバーを紡糸する工程、(b)前記(a)工程で紡糸された有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成させる工程、(c)前記(b)工程で得られた金属ヨウ化物コンポジット有機ナノファイバーにおける金属ヨウ化物を、金属体へ還元処理する工程、及び(d)前記(c)工程で得られた還元処理物を無電解めっき処理する工程、を含むことを特徴とする繊維導電体の製造方法、

[2](a)工程において、有機ナノファイバーを紡糸する方法が、エレクトロスピニング法である、上記[1]項に記載の繊維導電体の製造方法、

[3](b)工程において、表面がヨウ素処理された有機ナノファイバーを、金、銀、銅、白金、パラジウム、ニッケル、コバルト、亜鉛及びスズの中から選ばれる少なくとも1種の金属イオンを含む水溶液中に浸漬して、金属ヨウ化物コンポジット有機ナノファイバーを形成させる、上記[1]又は[2]項に記載の繊維導電体の製造方法、

[4](d)工程において、無電解めっき処理に用いる金属が、金、銀、銅及びニッケルの中から選ばれる少なくとも1種である、上記[1]〜[3]項のいずれかに記載の繊維導電体の製造方法、

[5]繊維導電体が、有機高分子重合体のナノファイバー導電体である、上記[1]〜[4]項のいずれかに記載の繊維導電体の製造方法、

[6]繊維導電体が、有機ナノファイバー導電体の集合体である、上記[1]〜[5]項のいずれかに記載の繊維導電体の製造方法、及び

[7]上記[1]〜[6]項のいずれかに記載の製造方法により作製された繊維導電体であって、該繊維導電体の集合体の接触抵抗が、1×104Ω以下であることを特徴とする繊維導電体、

を提供するものである。

【発明の効果】

【0011】

本発明によれば、有機ナノファイバー、好ましくはエレクトロスピニング法により紡糸される有機高分子重合体のナノファイバーに、特定の工程を施したのち、無電解めっき処理を施し、異方導電フィラーや異方導電シートなどとして有用な導電性に優れる繊維導電体、好ましくは有機ナノファイバー導電体の集合体(例えば、シート状など)を効率よく製造する方法、及びこの方法により得られた、接触抵抗が1×104Ω以下の導電性に優れる繊維導電体の集合体を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明におけるエレクトロスピニング装置を説明するための一例の模式図である。

【図2】本発明におけるエレクトロスピニング装置を説明するための別の例の模式図である。

【図3】実施例1(1)で得られたポリアミド6ナノファイバー集合体のSEM写真である。

【図4】実施例1(3)で得られた金属ヨウ化物コンポジットナノファイバー集合体のSEM写真である。

【図5】実施例1(5)で得られた無電解銀めっき被膜を有するポリアミド6ナノファイバー集合体のSEM写真である。

【図6】実施例2で得られたPANナノファイバー集合体のSEM写真である。

【図7】実施例2で得られた無電解銀めっきナノファイバー集合体のSEM写真である。

【図8】実施例3で得られた無電解銅めっきナノファイバー集合体のSEM写真である。

【図9】比較例1で得られたポリアミド6凝集体のSEM写真である。

【発明を実施するための形態】

【0013】

まず、本発明の繊維導電体の製造方法について説明する。

本発明の繊維導電体の製造方法は、(a)有機ナノファイバーを紡糸する工程、(b)前記(a)工程で紡糸された有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成させる工程、(c)前記(b)工程で得られた金属ヨウ化物コンポジット有機ナノファイバーにおける金属ヨウ化物を、金属体へ還元処理する工程、及び(d)前記(c)工程で得られた還元処理物を、無電解めっき処理する工程、を含むことを特徴とする。

【0014】

[(a)工程]

本発明の繊維導電体の製造方法(以下、単に「製造方法」と略記することがある。)における(a)工程は、有機ナノファイバーを紡糸する工程である。有機ナノファイバーの作製方法には、エレクトロスピニング法、セルフアセンブリ法、フェイズセパレーション法等が挙げられるが、多種類のポリマーに使用できる点、及び、ナノレベルでのファイバー形状の調節も容易な点でエレクトロスピニング法が好ましい。

(エレクトロスピニング法)

本発明の製造方法において採用されるエレクトロスピニング法とは、曳糸性有機物質溶液に高電圧を印加することによって、該溶液をスプレーし、有機ナノファイバーを形成させる方法である。

エレクトロスピニングのための装置としては、従来の知見から各種の様々な装置が知られているが、基本的には、曳糸性有機物質溶液を供給するシリンジやシリンジポンプなどの手段と、供給される曳糸性有機物質溶液をスプレーする単一又は複数のニードル部と、形成した有機ナノファイバーを捕集するコレクター部、及び前記のニードル部とコレクター部との間に高電圧を印加する高電圧発生手段を備えた装置が用いられる。電圧としては、通常15〜25kV程度印加される。これにより、コレクターに静電引力が発生し、静電引力が曳糸性有機物質溶液の表面張力を上回ったとき、有機物質溶液がニードル部よりスプレーされる。スプレーされた有機物質溶液は、コレクターに到達するまでに溶媒が揮発除去され、ナノファイバーとなって、コレクター上に吸い寄せられる。

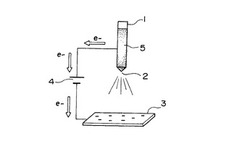

図1は、本発明におけるエレクトロスピニング装置を説明するための一例の模式図であって、シリンジポンプ1及びニードル部2が、コレクター部3に対して垂直方向に設置された例を示す。

図2は、本発明におけるエレクトロスピニング装置を説明するための別の例の模式図であって、シリンジポンプ1及びニードル部2がコレクター部3に対して、水平方向に設置された例を示す。

なお、図1において、5は曳糸性有機物質溶液を示し、図1及び図2において、4は高電圧発生手段を示す。

さらに、近年では、エレクトロスピニング法として、量産化のために、シリンジポンプを複数本並べて、有機ナノファイバーを作製する方法や、ニードルタイプのシリンジポンプを用いるのではなく、ロールタイプやフラットノズルタイプの方法も開発されており、本発明においては、これら方法も採用することが可能である。

【0015】

<曳糸性有機物質溶液>

前述したように、エレクトロスピニング法においては、曳糸性有機物質溶液が用いられる。曳糸性有機物質としては、溶液状態で曳糸性を有する有機物質であればよく、特に制限されず、有機高分子重合体及び有機低分子化合物のいずれも用いることができるが、得られる繊維導電体の物性や用途などを考慮すると、有機高分子重合体が好適である。

この有機高分子重合体としては、溶液状態で曳糸性を有するものであれば、有機溶媒可溶性のもの及び水系媒体可溶性のもの、いずれも用いることができる。

【0016】

有機溶媒可溶性の曳糸性有機高分子重合体としては、例えばポリアミド6、ポリアミド46、ポリアミド66、ポリアミド610、ポリアミド612、ポリアミド11、ポリアミド12、ポリアミド6/66共重合体、及び芳香族ポリアミドなどのポリアミド類;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレン2,6−ナフタレートなどのポリエステル類;ポリプロピレンやポリエチレンなどのポリオレフィン類;ポリ塩化ビニルや塩化ビニル/塩化ビニリデン共重合体などの塩素化オレフィン重合体類;ポリウレタン類、及びポリアクリロニトリルなどを挙げることができる。これらは1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

一方、水系媒体可溶性の曳糸性有機高分子重合体としては、例えばポリビニルアルコール、ポリエチレングリコール、ポリプロピレングリコールなどを挙げることができる。これらは1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0017】

前記有機溶媒可溶性の曳糸性有機高分子重合体を溶解して、その溶液を調製するのに用いる有機溶媒としては、上記高分子重合体を溶解することができ、かつエレクトロスピニング時において、ニードル部からスプレーされた、高分子重合体溶液が、コレクターに到達するまでに、揮発除去し得るものであれば特に制限されず、各種の有機溶媒が用いられる。

一方、前記水系媒体可溶性の曳糸性有機高分子重合体を溶解して、その溶液を調製するのに用いる水系媒体としては、水の他、水と低級アルコール、あるいは水とアセトンのような低級ケトンとの混合溶媒などを用いることができる。

また、このようにして調製された曳糸性有機物質溶液の濃度は、溶媒と有機物質との組み合わせによって左右されるが、所望の径を有する有機ナノファイバーを形成する観点から、通常5〜30質量%程度、好ましくは7〜20質量%である。該濃度が5質量%未満では、ファイバーが得られずに、粒状物が形成するおそれがあり、一方30質量%を超えると、ファイバーの径が太くなりすぎてナノファイバーが形成されないおそれが生じる。形成される有機ナノファイバーの平均直径は、通常50〜200nm程度である。

なお、当該(a)工程において、エレクトロスピニング法により、コレクター上に形成される有機ナノファイバーは、通常シート状などの有機ナノファイバーの集合体形状に形成される。

【0018】

[(b)工程]

本発明の製造方法における(b)工程は、前述した(a)工程で紡糸された有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成させる工程である。

当該(b)工程においては、有機ナノファイバー表面のヨウ素処理は、例えば下記のようにして実施することができる。

まず、ヨウ素を0.05〜0.2モル/L程度含む、ヨウ化カリウム濃度0.2〜0.4モル/L程度の水溶液中に、前述の(a)工程で得られた有機ナノファイバーを1〜5分間程度浸漬処理したのち、充分に水洗することによりヨウ素処理を実施する。もしくは、ヨウ素の昇華性を利用して、20℃〜100℃のヨウ素蒸気雰囲気下へ、5〜60分間有機ナノファイバー集合体を曝すことにより、ヨウ素処理を実施することができる。

このヨウ素処理により、ヨウ素がドープされた有機ナノファイバーが得られる。

【0019】

当該(b)工程においては、このようにしてヨウ素がドープされた有機ナノファイバーを、金、銀、銅、白金、パラジウム、ニッケル、コバルト、亜鉛及びスズの中から選ばれる少なくとも1種の金属イオンを含む水溶液中に浸漬して、金属ヨウ化物コンポジット有機ナノファイバーを形成させる。

上記金属イオンを含む水溶液における金属イオン濃度としては特に制限はないが、通常0.0001〜1モル/L程度、好ましくは0.001〜0.1モル/Lである。

各種の金属イオンを含む水溶液における金属イオン源としては、水溶液中にてそれぞれの金属イオンを生成させる水溶性金属塩を用いることができる。

水溶性金属塩の具体例としては、テトラクロロ金(III)錯塩などの金錯化合物、硝酸銀、硝酸第2銅、塩化第2銅、硫酸銅(II)、四塩化白金、塩化パラジウム(II)/塩酸、硝酸パラジウム(II)、硝酸ニッケル(II)、塩化ニッケル(II)、塩化コバルト(II)、硝酸コバルト(II)、硫酸コバルト(II)、硝酸亜鉛、硫酸亜鉛、塩化亜鉛、塩化スズ(II)、硫酸スズ(II)、硫酸スズ(IV)等を挙げることができる。これらの水溶性金属塩は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

当該(b)工程においては、前記金属イオンを含む水溶液中に、前記ヨウ素がドープされた有機ナノファイバーを10〜60℃程度の温度にて1〜10分間程度浸漬処理したのち、充分水洗することにより、金属ヨウ化物が内部に包接された有機ナノファイバー(以下「金属ヨウ化物コンポジット有機ナノファイバー」と称する)が得られる。

【0020】

[(c)工程]

本発明の製造方法における(c)工程は、前述の(b)工程で得られた金属ヨウ化物コンポジット有機ナノファイバーにおける金属ヨウ化物を、金属体へ還元処理する工程である。

この還元処理に用いる還元剤としては、例えばテトラヒドロホウ酸ナトリウム、ジメチルアミノボラン、アスコルビン酸などを0.01〜1質量%程度、好ましくは0.03〜0.1質量%含有する水溶液を用いることができる。

金属ヨウ化物の金属体への還元処理は、前記の還元剤含有水溶液中に、金属ヨウ化物コンポジット有機ナノファイバーを10〜60℃程度の温度にて、1〜15分間程度浸漬することにより、行うことができる。

この操作により、有機ナノファイバー表面に金属体が被覆された状態となり、この金属体が、次工程の無電解めっき処理において、触媒として機能する。

【0021】

[(d)工程]

本発明の製造方法における(d)工程は、前述の(c)工程で得られた、金属体が表面に被覆してなる有機ナノファイバーを無電解めっき処理する工程である。

無電解めっき処理に用いる金属としては、導電性や耐酸化性に優れるなどの観点から、金、銀、銅及びニッケルの中から選ばれる少なくとも1種が好適に用いられる。

当該無電解めっき処理としては特に制限はなく、従来公知の方法を採用することができる。例えばめっき被膜となる金属のイオンと、還元剤を含む無電解めっき浴中に、前記の金属体が表面に被覆してなる有機ナノファイバーを、10〜50℃程度の温度にて、5〜20分間程度浸漬して、金属イオンを還元析出させることにより、有機ナノファイバー表面に無電解めっき被膜を形成することができる。

このようにして形成される無電解めっき被膜の厚さは、無電解めっき浴中の金属イオン濃度や、浸漬時間などに左右されるが、通常10〜300nm程度、好ましくは30〜200nmである。

なお、無電解めっきの触媒となる金属体の金属種と、無電解めっき被膜の金属種は、同じであってもよいし、異なっていてもよいが、無電解めっき被膜の密着性の観点から、同じであることが好ましい。また、本発明においては、このようにして形成された無電解めっき被膜上に、必要に応じて電気めっきや置換めっきを施すことができる。

【0022】

前述した本発明の製造方法により得られる繊維導電体は、その集合体の接触抵抗が、通常1×104Ω以下、好ましくは1.5×103Ω以下であり、導電性に優れている。

また、当該繊維導電体は、有機高分子重合体のナノファイバー導電体であることが好ましく、さらに当該繊維導電体は、通常有機ナノファイバー導電体の集合体形状(例えば、シート状など)を有している。

本発明はまた、前述した本発明の製造方法により作製された繊維導電体であって、該繊維導電体の集合体の接触抵抗が、1×104Ω以下、好ましくは1.5×103Ω以下である繊維導電体をも提供する。

本発明の繊維導電体は、導電性に優れており、例えば電子機器分野における異方導電フィラーや異方導電シートなどとして有用である。

【実施例】

【0023】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

なお、各例で得られたナノファイバーシートの接触抵抗は、5mmの間隔を設けて、デジタルマルチメータ[(株)カスタム製「CDM−2000D」]にて測定した値の平均値である。

【0024】

実施例1

(1)エレクトロスピニング法による有機ナノファイバーの作製

ポリアミド6[BASF(株)製「Ultramid BS700」]を98質量%ギ酸[和光純薬工業(株)製]に溶解して、10質量%濃度のポリアミド6−ギ酸溶液を調製した。このポリアミド6−ギ酸溶液をシリンジに注入し、陽極(シリンジ)へ20kVの電圧を印加し、陰極(コレクター部)へポリアミド6ナノファイバーを堆積させて、ポリアミド6ナノファイバー集合体を得た。紡糸時間は30分間であり、また陰極にはポリエチレン製メッシュを使用した。

得られたシート形状のポリアミド6ナノファイバー集合体の走査型電子顕微鏡(SEM)写真を図3に示す。このナノファイバーの平均直径は、約100nmであった。

(2)ヨウ素ドープ

上記(1)で得られたシート形状のポリアミド6ナノファイバー集合体を10mm×10mmに裁断したものを、ヨウ素0.1モル/Lを含むヨウ化カリウム0.3モル/L濃度の水溶液中に室温で3分間浸漬したのち、取り出し、次いで蒸留水中に1分間浸漬することで洗浄を行い、ヨウ素がドープされたポリアミド6ナノファイバー集合体を得た。

(3)ヨウ化銀コンポジットナノファイバーの作製

上記(2)で得られたヨウ素がドープされてなるポリアミド6ナノファイバー集合体を、20ミリモル/L硝酸銀水溶液中に、室温で3分間浸漬して、該ナノファイバー表面にヨウ化銀を形成させた。次いで硝酸銀水溶液から該ナノファイバー集合体を取り出したのち、蒸留水中に1分間浸漬することで洗浄を行い、金属ヨウ化物コンポジットナノファイバー集合体を作製した。この金属ヨウ化物コンポジットナノファイバー集合体のSEM写真を図4に示す。

(4)金属ヨウ化物の金属体への還元

上記(3)で作製した金属ヨウ化物コンポジットナノファイバー集合体を、0.05質量%濃度のテトラヒドロホウ酸ナトリウム水溶液中に室温で3分間浸漬して、ポリアミド6ナノファイバー表面のヨウ化銀を銀へ還元した。

(5)無電解めっき処理

上記(4)で得られた表面に銀が被覆してなるポリアミド6ナノファイバー集合体を、銀鏡反応により、無電解銀めっき処理した。無電解めっき浴としては、下記2種の溶液の混合物を用いた。

溶液A 5質量%硝酸銀水溶液と5質量%アンモニア水溶液を質量比で5:1になるように調製した溶液。

溶液B 10質量%グルコース水溶液と2質量%水酸化ナトリウムを質量比5:0.06になるように調製した溶液。

溶液Aと溶液Bを混合したものを、無電解めっき浴として用い、室温にて15分間浸漬することで、ポリアミド6ナノファイバー表面に、無電解銀めっき処理を行い、表面に無電解銀めっき被膜を有するポリアミド6ナノファイバー集合体を得た。このナノファイバー集合体のSEM写真を図5に示す。なお、該ナノファイバーの平均直径は約180nmであった。

【0025】

実施例2

実施例1において使用したポリマーを、ポリアクリロニトリル(PAN)、溶媒をN,N−ジメチルホルムアミド(DMF)に変更し、15質量%のPAN溶液を得た。それ以外は実施例1と同様な操作を行った。得られたPANナノファイバー集合体のSEM写真を図6に示す。

また、得られた無電解銀めっきナノファイバー集合体のSEM写真を図7に示す。なお、該ナノファイバーの平均直径は約200nmであった。

【0026】

実施例3

実施例1において、金属ヨウ化物の形成時、1ミリモル/L濃度の塩化パラジウム・塩酸水溶液中に、室温にて3分間浸漬し、ヨウ化パラジウムを形成した。その後、洗浄、還元を行った後、無電解めっきにおけるめっき浴として、銅めっき浴を用いて、無電解めっきを行った。用いた銅めっき浴は、蒸留水25ml中へ、上村工業(株)の「スルカップPSY−1A」1ml/L、「スルカップPSY−1B」0.4ml/L、18.5質量%ホルムアルデヒド水溶液0.2ml/Lを混合してなる無電解銅めっき浴に60℃で60分間浸漬した。

得られた無電解銅めっきナノファイバー集合体のSEM写真を図8に示す。なお、該ナノファイバーの平均直径は約350nmであった。

【0027】

比較例1

実施例1において、ヨウ素ドープ、金属ヨウ化物の形成及び金属体への還元の工程を行わずに、無電解銀めっき処理を行った。

得られたポリアミド6凝集体のSEM写真を図9に示す。図9に示すようにファイバー状ではなく、凝集体が形成されたことが分かる。

前記の実施例1〜3及び比較例1で得られた無電解めっき処理物の接触抵抗値及び表面観察結果を第1表に示す。

【0028】

【表1】

【産業上の利用可能性】

【0029】

本発明の繊維導電体の製造方法は、エレクトロスピニング法により紡糸される有機ナノファイバー、好ましくは有機高分子重合体のナノファイバーに、特定の工程を施したのち、無電解めっき処理を施し、異方導電フィラーや異方導電シートなどとして有用な導電性に優れる繊維導電体、好ましくは有機ナノファイバー導電体の集合体(例えば、シート状など)を効率よく製造することができる。

【符号の説明】

【0030】

1 シリンジ又はシリンジポンプ

2 ニードル部

3 コレクター部

4 高電圧発生手段

5 曳糸性有機物質溶液

【技術分野】

【0001】

本発明は、繊維導電体の製造方法、及びその方法により得られた繊維導電体に関する。さらに詳しくは、本発明は、有機ナノファイバー、好ましくはエレクトロスピニング法により紡糸される有機高分子重合体のナノファイバーに、特定の工程を施したのち、無電解めっき処理を施し、異方導電フィラーや異方導電シートなどとして有用な導電性に優れる繊維導電体、好ましくは有機ナノファイバー導電体の集合体(例えば、シート状など)を効率よく製造する方法、及びこの方法により得られた集合体の接触抵抗が1×104Ω以下の、導電性に優れる繊維導電体に関するものである。

【背景技術】

【0002】

近年、ナノテクノロジーの進展に伴って、ナノファイバーに関する関心は非常に高くなってきている。ナノファイバーの作製方法の中でも、エレクトロスピニング法は溶媒に可溶なほとんどの有機ポリマーをナノファイバー化することが可能である手法であり、非常に多くの研究が積極的になされている。エレクトロスピニング法は、曳糸性有機物質を含む溶液へ高電圧を印加するだけでナノファイバーを作製することができるために、特に大掛かりな設備投資を必要としないことからも、研究対象としても魅力的である。しかしながら、通常エレクトロスピニング法は、比較的薄いシートを作製しやすいために、主な用途としては医療分野やフィルター等の不織布としての用途に限定されていた。

【0003】

一方、電子機器分野においては、近年の電子機器の高性能化とともに、小型化、高機能化などの技術進歩が求められており、それらを構成する電子部品に対しても電気特性、機械特性、耐熱性なども、より高性能なものが求められる。

例えば、限られた容積内に半導体チップなどを搭載するために、電子回路用基板として、銅箔をはじめとした金属層とポリイミドフィルムなどを積層したフレキシブルプリント基板が使用されている。このフレキシブルプリント基板を加工して作製されたフレキシブルプリント配線板は、携帯電話、ハードディスク、液晶ディスプレイ、ノートパソコン、デジタルカメラなどの電子回路として使用されており、フレキシブルプリント基板同士、又はフレキシブルプリント基板と半導体チップなどの電子部品とを接続する材料の一つとして異方導電シートが使用されている。

【0004】

一般的に絶縁材料である有機ポリマーへの導電性付与としては、スパッタリング、めっき処理などが挙げられる。スパッタリング等の物理的真空製膜技術を用いた場合は、生産コストが高くなることの他に、基材が高温環境下によりダメージを受ける可能性がある。一方、めっき方法としては、電解めっき、無電解めっき等の手法によりめっき層を形成させる。しかしながら、電解めっきは基材が絶縁材料である本材料には適用できず、無電解めっきにおいても、一般的な工程が、脱脂→エッチング→触媒付与→触媒活性→無電解めっきといった煩雑な工程があり、さらに有害物質の排出や廃液等の問題もある。

【0005】

エレクトロスピニング法により作製した有機ナノファイバーに導電性を付与する技術としては、例えば該ナノファイバーにイオン照射を行って、導電性を付与する方法が開示されている(例えば、特許文献1参照)。しかしながら、この技術で得られる導電性ナノファイバーの表面抵抗は、実施例によると、105Ω/□レベルであって、導電材料として使用するには不充分である。

また、非特許文献1には、エレクトロスピニング法により紡糸されたナイロン6ナノファイバーに無電解めっきを行う技術が報告されている。しかしながら、この技術においては、ナノファイバー表面の活性化をプラズマ処理によって行っており、このプラズマ処理装置は非常に高価である上、真空下で行うプラズマ処理においては、バッチ式であり大量生産を考慮した場合に不向きである。

さらに、非特許文献2においては、導電性高分子であるポリピロールを用いて、エレクトロスピニング法によりナノファイバーを作製する技術が報告されている。しかしながら、導電性高分子の持つ導電性は金属の導電性と比較すると低く、導電材料としては不充分である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−138305号公報

【非特許文献】

【0007】

【非特許文献1】J.Coat.Technol.Res.、5(3)、399−403(2008)

【非特許文献2】Polymer、47、1597−1603(2006)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような状況下になされたもので、有機ナノファイバーに、特定の工程を施したのち、無電解めっき処理を施し、導電性及びめっき層の密着性に優れる繊維導電体を効率よく製造する方法、及びその方法により得られた集合体の接触抵抗が1×104Ω以下の導電性に優れる繊維導電体を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明者らは、前記目的を達成するために鋭意研究を重ねた結果、有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成する工程、この金属ヨウ化物コンポジット有機ナノファイバーの金属ヨウ化物を、金属体へ還元処理する工程、次いで、無電解めっき処理する工程を施すことにより、その目的を達成し得ることを見出した。本発明は、かかる知見に基づいて完成したものである。

【0010】

すなわち、本発明は、

[1](a)有機ナノファイバーを紡糸する工程、(b)前記(a)工程で紡糸された有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成させる工程、(c)前記(b)工程で得られた金属ヨウ化物コンポジット有機ナノファイバーにおける金属ヨウ化物を、金属体へ還元処理する工程、及び(d)前記(c)工程で得られた還元処理物を無電解めっき処理する工程、を含むことを特徴とする繊維導電体の製造方法、

[2](a)工程において、有機ナノファイバーを紡糸する方法が、エレクトロスピニング法である、上記[1]項に記載の繊維導電体の製造方法、

[3](b)工程において、表面がヨウ素処理された有機ナノファイバーを、金、銀、銅、白金、パラジウム、ニッケル、コバルト、亜鉛及びスズの中から選ばれる少なくとも1種の金属イオンを含む水溶液中に浸漬して、金属ヨウ化物コンポジット有機ナノファイバーを形成させる、上記[1]又は[2]項に記載の繊維導電体の製造方法、

[4](d)工程において、無電解めっき処理に用いる金属が、金、銀、銅及びニッケルの中から選ばれる少なくとも1種である、上記[1]〜[3]項のいずれかに記載の繊維導電体の製造方法、

[5]繊維導電体が、有機高分子重合体のナノファイバー導電体である、上記[1]〜[4]項のいずれかに記載の繊維導電体の製造方法、

[6]繊維導電体が、有機ナノファイバー導電体の集合体である、上記[1]〜[5]項のいずれかに記載の繊維導電体の製造方法、及び

[7]上記[1]〜[6]項のいずれかに記載の製造方法により作製された繊維導電体であって、該繊維導電体の集合体の接触抵抗が、1×104Ω以下であることを特徴とする繊維導電体、

を提供するものである。

【発明の効果】

【0011】

本発明によれば、有機ナノファイバー、好ましくはエレクトロスピニング法により紡糸される有機高分子重合体のナノファイバーに、特定の工程を施したのち、無電解めっき処理を施し、異方導電フィラーや異方導電シートなどとして有用な導電性に優れる繊維導電体、好ましくは有機ナノファイバー導電体の集合体(例えば、シート状など)を効率よく製造する方法、及びこの方法により得られた、接触抵抗が1×104Ω以下の導電性に優れる繊維導電体の集合体を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明におけるエレクトロスピニング装置を説明するための一例の模式図である。

【図2】本発明におけるエレクトロスピニング装置を説明するための別の例の模式図である。

【図3】実施例1(1)で得られたポリアミド6ナノファイバー集合体のSEM写真である。

【図4】実施例1(3)で得られた金属ヨウ化物コンポジットナノファイバー集合体のSEM写真である。

【図5】実施例1(5)で得られた無電解銀めっき被膜を有するポリアミド6ナノファイバー集合体のSEM写真である。

【図6】実施例2で得られたPANナノファイバー集合体のSEM写真である。

【図7】実施例2で得られた無電解銀めっきナノファイバー集合体のSEM写真である。

【図8】実施例3で得られた無電解銅めっきナノファイバー集合体のSEM写真である。

【図9】比較例1で得られたポリアミド6凝集体のSEM写真である。

【発明を実施するための形態】

【0013】

まず、本発明の繊維導電体の製造方法について説明する。

本発明の繊維導電体の製造方法は、(a)有機ナノファイバーを紡糸する工程、(b)前記(a)工程で紡糸された有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成させる工程、(c)前記(b)工程で得られた金属ヨウ化物コンポジット有機ナノファイバーにおける金属ヨウ化物を、金属体へ還元処理する工程、及び(d)前記(c)工程で得られた還元処理物を、無電解めっき処理する工程、を含むことを特徴とする。

【0014】

[(a)工程]

本発明の繊維導電体の製造方法(以下、単に「製造方法」と略記することがある。)における(a)工程は、有機ナノファイバーを紡糸する工程である。有機ナノファイバーの作製方法には、エレクトロスピニング法、セルフアセンブリ法、フェイズセパレーション法等が挙げられるが、多種類のポリマーに使用できる点、及び、ナノレベルでのファイバー形状の調節も容易な点でエレクトロスピニング法が好ましい。

(エレクトロスピニング法)

本発明の製造方法において採用されるエレクトロスピニング法とは、曳糸性有機物質溶液に高電圧を印加することによって、該溶液をスプレーし、有機ナノファイバーを形成させる方法である。

エレクトロスピニングのための装置としては、従来の知見から各種の様々な装置が知られているが、基本的には、曳糸性有機物質溶液を供給するシリンジやシリンジポンプなどの手段と、供給される曳糸性有機物質溶液をスプレーする単一又は複数のニードル部と、形成した有機ナノファイバーを捕集するコレクター部、及び前記のニードル部とコレクター部との間に高電圧を印加する高電圧発生手段を備えた装置が用いられる。電圧としては、通常15〜25kV程度印加される。これにより、コレクターに静電引力が発生し、静電引力が曳糸性有機物質溶液の表面張力を上回ったとき、有機物質溶液がニードル部よりスプレーされる。スプレーされた有機物質溶液は、コレクターに到達するまでに溶媒が揮発除去され、ナノファイバーとなって、コレクター上に吸い寄せられる。

図1は、本発明におけるエレクトロスピニング装置を説明するための一例の模式図であって、シリンジポンプ1及びニードル部2が、コレクター部3に対して垂直方向に設置された例を示す。

図2は、本発明におけるエレクトロスピニング装置を説明するための別の例の模式図であって、シリンジポンプ1及びニードル部2がコレクター部3に対して、水平方向に設置された例を示す。

なお、図1において、5は曳糸性有機物質溶液を示し、図1及び図2において、4は高電圧発生手段を示す。

さらに、近年では、エレクトロスピニング法として、量産化のために、シリンジポンプを複数本並べて、有機ナノファイバーを作製する方法や、ニードルタイプのシリンジポンプを用いるのではなく、ロールタイプやフラットノズルタイプの方法も開発されており、本発明においては、これら方法も採用することが可能である。

【0015】

<曳糸性有機物質溶液>

前述したように、エレクトロスピニング法においては、曳糸性有機物質溶液が用いられる。曳糸性有機物質としては、溶液状態で曳糸性を有する有機物質であればよく、特に制限されず、有機高分子重合体及び有機低分子化合物のいずれも用いることができるが、得られる繊維導電体の物性や用途などを考慮すると、有機高分子重合体が好適である。

この有機高分子重合体としては、溶液状態で曳糸性を有するものであれば、有機溶媒可溶性のもの及び水系媒体可溶性のもの、いずれも用いることができる。

【0016】

有機溶媒可溶性の曳糸性有機高分子重合体としては、例えばポリアミド6、ポリアミド46、ポリアミド66、ポリアミド610、ポリアミド612、ポリアミド11、ポリアミド12、ポリアミド6/66共重合体、及び芳香族ポリアミドなどのポリアミド類;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレン2,6−ナフタレートなどのポリエステル類;ポリプロピレンやポリエチレンなどのポリオレフィン類;ポリ塩化ビニルや塩化ビニル/塩化ビニリデン共重合体などの塩素化オレフィン重合体類;ポリウレタン類、及びポリアクリロニトリルなどを挙げることができる。これらは1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

一方、水系媒体可溶性の曳糸性有機高分子重合体としては、例えばポリビニルアルコール、ポリエチレングリコール、ポリプロピレングリコールなどを挙げることができる。これらは1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0017】

前記有機溶媒可溶性の曳糸性有機高分子重合体を溶解して、その溶液を調製するのに用いる有機溶媒としては、上記高分子重合体を溶解することができ、かつエレクトロスピニング時において、ニードル部からスプレーされた、高分子重合体溶液が、コレクターに到達するまでに、揮発除去し得るものであれば特に制限されず、各種の有機溶媒が用いられる。

一方、前記水系媒体可溶性の曳糸性有機高分子重合体を溶解して、その溶液を調製するのに用いる水系媒体としては、水の他、水と低級アルコール、あるいは水とアセトンのような低級ケトンとの混合溶媒などを用いることができる。

また、このようにして調製された曳糸性有機物質溶液の濃度は、溶媒と有機物質との組み合わせによって左右されるが、所望の径を有する有機ナノファイバーを形成する観点から、通常5〜30質量%程度、好ましくは7〜20質量%である。該濃度が5質量%未満では、ファイバーが得られずに、粒状物が形成するおそれがあり、一方30質量%を超えると、ファイバーの径が太くなりすぎてナノファイバーが形成されないおそれが生じる。形成される有機ナノファイバーの平均直径は、通常50〜200nm程度である。

なお、当該(a)工程において、エレクトロスピニング法により、コレクター上に形成される有機ナノファイバーは、通常シート状などの有機ナノファイバーの集合体形状に形成される。

【0018】

[(b)工程]

本発明の製造方法における(b)工程は、前述した(a)工程で紡糸された有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成させる工程である。

当該(b)工程においては、有機ナノファイバー表面のヨウ素処理は、例えば下記のようにして実施することができる。

まず、ヨウ素を0.05〜0.2モル/L程度含む、ヨウ化カリウム濃度0.2〜0.4モル/L程度の水溶液中に、前述の(a)工程で得られた有機ナノファイバーを1〜5分間程度浸漬処理したのち、充分に水洗することによりヨウ素処理を実施する。もしくは、ヨウ素の昇華性を利用して、20℃〜100℃のヨウ素蒸気雰囲気下へ、5〜60分間有機ナノファイバー集合体を曝すことにより、ヨウ素処理を実施することができる。

このヨウ素処理により、ヨウ素がドープされた有機ナノファイバーが得られる。

【0019】

当該(b)工程においては、このようにしてヨウ素がドープされた有機ナノファイバーを、金、銀、銅、白金、パラジウム、ニッケル、コバルト、亜鉛及びスズの中から選ばれる少なくとも1種の金属イオンを含む水溶液中に浸漬して、金属ヨウ化物コンポジット有機ナノファイバーを形成させる。

上記金属イオンを含む水溶液における金属イオン濃度としては特に制限はないが、通常0.0001〜1モル/L程度、好ましくは0.001〜0.1モル/Lである。

各種の金属イオンを含む水溶液における金属イオン源としては、水溶液中にてそれぞれの金属イオンを生成させる水溶性金属塩を用いることができる。

水溶性金属塩の具体例としては、テトラクロロ金(III)錯塩などの金錯化合物、硝酸銀、硝酸第2銅、塩化第2銅、硫酸銅(II)、四塩化白金、塩化パラジウム(II)/塩酸、硝酸パラジウム(II)、硝酸ニッケル(II)、塩化ニッケル(II)、塩化コバルト(II)、硝酸コバルト(II)、硫酸コバルト(II)、硝酸亜鉛、硫酸亜鉛、塩化亜鉛、塩化スズ(II)、硫酸スズ(II)、硫酸スズ(IV)等を挙げることができる。これらの水溶性金属塩は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

当該(b)工程においては、前記金属イオンを含む水溶液中に、前記ヨウ素がドープされた有機ナノファイバーを10〜60℃程度の温度にて1〜10分間程度浸漬処理したのち、充分水洗することにより、金属ヨウ化物が内部に包接された有機ナノファイバー(以下「金属ヨウ化物コンポジット有機ナノファイバー」と称する)が得られる。

【0020】

[(c)工程]

本発明の製造方法における(c)工程は、前述の(b)工程で得られた金属ヨウ化物コンポジット有機ナノファイバーにおける金属ヨウ化物を、金属体へ還元処理する工程である。

この還元処理に用いる還元剤としては、例えばテトラヒドロホウ酸ナトリウム、ジメチルアミノボラン、アスコルビン酸などを0.01〜1質量%程度、好ましくは0.03〜0.1質量%含有する水溶液を用いることができる。

金属ヨウ化物の金属体への還元処理は、前記の還元剤含有水溶液中に、金属ヨウ化物コンポジット有機ナノファイバーを10〜60℃程度の温度にて、1〜15分間程度浸漬することにより、行うことができる。

この操作により、有機ナノファイバー表面に金属体が被覆された状態となり、この金属体が、次工程の無電解めっき処理において、触媒として機能する。

【0021】

[(d)工程]

本発明の製造方法における(d)工程は、前述の(c)工程で得られた、金属体が表面に被覆してなる有機ナノファイバーを無電解めっき処理する工程である。

無電解めっき処理に用いる金属としては、導電性や耐酸化性に優れるなどの観点から、金、銀、銅及びニッケルの中から選ばれる少なくとも1種が好適に用いられる。

当該無電解めっき処理としては特に制限はなく、従来公知の方法を採用することができる。例えばめっき被膜となる金属のイオンと、還元剤を含む無電解めっき浴中に、前記の金属体が表面に被覆してなる有機ナノファイバーを、10〜50℃程度の温度にて、5〜20分間程度浸漬して、金属イオンを還元析出させることにより、有機ナノファイバー表面に無電解めっき被膜を形成することができる。

このようにして形成される無電解めっき被膜の厚さは、無電解めっき浴中の金属イオン濃度や、浸漬時間などに左右されるが、通常10〜300nm程度、好ましくは30〜200nmである。

なお、無電解めっきの触媒となる金属体の金属種と、無電解めっき被膜の金属種は、同じであってもよいし、異なっていてもよいが、無電解めっき被膜の密着性の観点から、同じであることが好ましい。また、本発明においては、このようにして形成された無電解めっき被膜上に、必要に応じて電気めっきや置換めっきを施すことができる。

【0022】

前述した本発明の製造方法により得られる繊維導電体は、その集合体の接触抵抗が、通常1×104Ω以下、好ましくは1.5×103Ω以下であり、導電性に優れている。

また、当該繊維導電体は、有機高分子重合体のナノファイバー導電体であることが好ましく、さらに当該繊維導電体は、通常有機ナノファイバー導電体の集合体形状(例えば、シート状など)を有している。

本発明はまた、前述した本発明の製造方法により作製された繊維導電体であって、該繊維導電体の集合体の接触抵抗が、1×104Ω以下、好ましくは1.5×103Ω以下である繊維導電体をも提供する。

本発明の繊維導電体は、導電性に優れており、例えば電子機器分野における異方導電フィラーや異方導電シートなどとして有用である。

【実施例】

【0023】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

なお、各例で得られたナノファイバーシートの接触抵抗は、5mmの間隔を設けて、デジタルマルチメータ[(株)カスタム製「CDM−2000D」]にて測定した値の平均値である。

【0024】

実施例1

(1)エレクトロスピニング法による有機ナノファイバーの作製

ポリアミド6[BASF(株)製「Ultramid BS700」]を98質量%ギ酸[和光純薬工業(株)製]に溶解して、10質量%濃度のポリアミド6−ギ酸溶液を調製した。このポリアミド6−ギ酸溶液をシリンジに注入し、陽極(シリンジ)へ20kVの電圧を印加し、陰極(コレクター部)へポリアミド6ナノファイバーを堆積させて、ポリアミド6ナノファイバー集合体を得た。紡糸時間は30分間であり、また陰極にはポリエチレン製メッシュを使用した。

得られたシート形状のポリアミド6ナノファイバー集合体の走査型電子顕微鏡(SEM)写真を図3に示す。このナノファイバーの平均直径は、約100nmであった。

(2)ヨウ素ドープ

上記(1)で得られたシート形状のポリアミド6ナノファイバー集合体を10mm×10mmに裁断したものを、ヨウ素0.1モル/Lを含むヨウ化カリウム0.3モル/L濃度の水溶液中に室温で3分間浸漬したのち、取り出し、次いで蒸留水中に1分間浸漬することで洗浄を行い、ヨウ素がドープされたポリアミド6ナノファイバー集合体を得た。

(3)ヨウ化銀コンポジットナノファイバーの作製

上記(2)で得られたヨウ素がドープされてなるポリアミド6ナノファイバー集合体を、20ミリモル/L硝酸銀水溶液中に、室温で3分間浸漬して、該ナノファイバー表面にヨウ化銀を形成させた。次いで硝酸銀水溶液から該ナノファイバー集合体を取り出したのち、蒸留水中に1分間浸漬することで洗浄を行い、金属ヨウ化物コンポジットナノファイバー集合体を作製した。この金属ヨウ化物コンポジットナノファイバー集合体のSEM写真を図4に示す。

(4)金属ヨウ化物の金属体への還元

上記(3)で作製した金属ヨウ化物コンポジットナノファイバー集合体を、0.05質量%濃度のテトラヒドロホウ酸ナトリウム水溶液中に室温で3分間浸漬して、ポリアミド6ナノファイバー表面のヨウ化銀を銀へ還元した。

(5)無電解めっき処理

上記(4)で得られた表面に銀が被覆してなるポリアミド6ナノファイバー集合体を、銀鏡反応により、無電解銀めっき処理した。無電解めっき浴としては、下記2種の溶液の混合物を用いた。

溶液A 5質量%硝酸銀水溶液と5質量%アンモニア水溶液を質量比で5:1になるように調製した溶液。

溶液B 10質量%グルコース水溶液と2質量%水酸化ナトリウムを質量比5:0.06になるように調製した溶液。

溶液Aと溶液Bを混合したものを、無電解めっき浴として用い、室温にて15分間浸漬することで、ポリアミド6ナノファイバー表面に、無電解銀めっき処理を行い、表面に無電解銀めっき被膜を有するポリアミド6ナノファイバー集合体を得た。このナノファイバー集合体のSEM写真を図5に示す。なお、該ナノファイバーの平均直径は約180nmであった。

【0025】

実施例2

実施例1において使用したポリマーを、ポリアクリロニトリル(PAN)、溶媒をN,N−ジメチルホルムアミド(DMF)に変更し、15質量%のPAN溶液を得た。それ以外は実施例1と同様な操作を行った。得られたPANナノファイバー集合体のSEM写真を図6に示す。

また、得られた無電解銀めっきナノファイバー集合体のSEM写真を図7に示す。なお、該ナノファイバーの平均直径は約200nmであった。

【0026】

実施例3

実施例1において、金属ヨウ化物の形成時、1ミリモル/L濃度の塩化パラジウム・塩酸水溶液中に、室温にて3分間浸漬し、ヨウ化パラジウムを形成した。その後、洗浄、還元を行った後、無電解めっきにおけるめっき浴として、銅めっき浴を用いて、無電解めっきを行った。用いた銅めっき浴は、蒸留水25ml中へ、上村工業(株)の「スルカップPSY−1A」1ml/L、「スルカップPSY−1B」0.4ml/L、18.5質量%ホルムアルデヒド水溶液0.2ml/Lを混合してなる無電解銅めっき浴に60℃で60分間浸漬した。

得られた無電解銅めっきナノファイバー集合体のSEM写真を図8に示す。なお、該ナノファイバーの平均直径は約350nmであった。

【0027】

比較例1

実施例1において、ヨウ素ドープ、金属ヨウ化物の形成及び金属体への還元の工程を行わずに、無電解銀めっき処理を行った。

得られたポリアミド6凝集体のSEM写真を図9に示す。図9に示すようにファイバー状ではなく、凝集体が形成されたことが分かる。

前記の実施例1〜3及び比較例1で得られた無電解めっき処理物の接触抵抗値及び表面観察結果を第1表に示す。

【0028】

【表1】

【産業上の利用可能性】

【0029】

本発明の繊維導電体の製造方法は、エレクトロスピニング法により紡糸される有機ナノファイバー、好ましくは有機高分子重合体のナノファイバーに、特定の工程を施したのち、無電解めっき処理を施し、異方導電フィラーや異方導電シートなどとして有用な導電性に優れる繊維導電体、好ましくは有機ナノファイバー導電体の集合体(例えば、シート状など)を効率よく製造することができる。

【符号の説明】

【0030】

1 シリンジ又はシリンジポンプ

2 ニードル部

3 コレクター部

4 高電圧発生手段

5 曳糸性有機物質溶液

【特許請求の範囲】

【請求項1】

(a)有機ナノファイバーを紡糸する工程、(b)前記(a)工程で紡糸された有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成させる工程、(c)前記(b)工程で得られた金属ヨウ化物コンポジット有機ナノファイバーにおける金属ヨウ化物を、金属体へ還元処理する工程、及び(d)前記(c)工程で得られた還元処理物を無電解めっき処理する工程、を含むことを特徴とする繊維導電体の製造方法。

【請求項2】

(a)工程において、有機ナノファイバーを紡糸する方法が、エレクトロスピニング法である、請求項1に記載の繊維導電体の製造方法。

【請求項3】

(b)工程において、表面がヨウ素処理された有機ナノファイバーを、金、銀、銅、白金、パラジウム、ニッケル、コバルト、亜鉛及びスズの中から選ばれる少なくとも1種の金属イオンを含む水溶液中に浸漬して、金属ヨウ化物コンポジット有機ナノファイバーを形成させる、請求項1又は2に記載の繊維導電体の製造方法。

【請求項4】

(d)工程において、無電解めっき処理に用いる金属が、金、銀、銅及びニッケルの中から選ばれる少なくとも1種である、請求項1〜3のいずれかに記載の繊維導電体の製造方法。

【請求項5】

繊維導電体が、有機高分子重合体のナノファイバー導電体である、請求項1〜4のいずれかに記載の繊維導電体の製造方法。

【請求項6】

繊維導電体が、有機ナノファイバー導電体の集合体である、請求項1〜5のいずれかに記載の繊維導電体の製造方法。

【請求項7】

請求項1〜6のいずれかに記載の製造方法により作製された繊維導電体であって、該繊維導電体集合体の接触抵抗が、1×104Ω以下であることを特徴とする繊維導電体。

【請求項1】

(a)有機ナノファイバーを紡糸する工程、(b)前記(a)工程で紡糸された有機ナノファイバー表面をヨウ素処理後、金属ヨウ化物コンポジット有機ナノファイバーを形成させる工程、(c)前記(b)工程で得られた金属ヨウ化物コンポジット有機ナノファイバーにおける金属ヨウ化物を、金属体へ還元処理する工程、及び(d)前記(c)工程で得られた還元処理物を無電解めっき処理する工程、を含むことを特徴とする繊維導電体の製造方法。

【請求項2】

(a)工程において、有機ナノファイバーを紡糸する方法が、エレクトロスピニング法である、請求項1に記載の繊維導電体の製造方法。

【請求項3】

(b)工程において、表面がヨウ素処理された有機ナノファイバーを、金、銀、銅、白金、パラジウム、ニッケル、コバルト、亜鉛及びスズの中から選ばれる少なくとも1種の金属イオンを含む水溶液中に浸漬して、金属ヨウ化物コンポジット有機ナノファイバーを形成させる、請求項1又は2に記載の繊維導電体の製造方法。

【請求項4】

(d)工程において、無電解めっき処理に用いる金属が、金、銀、銅及びニッケルの中から選ばれる少なくとも1種である、請求項1〜3のいずれかに記載の繊維導電体の製造方法。

【請求項5】

繊維導電体が、有機高分子重合体のナノファイバー導電体である、請求項1〜4のいずれかに記載の繊維導電体の製造方法。

【請求項6】

繊維導電体が、有機ナノファイバー導電体の集合体である、請求項1〜5のいずれかに記載の繊維導電体の製造方法。

【請求項7】

請求項1〜6のいずれかに記載の製造方法により作製された繊維導電体であって、該繊維導電体集合体の接触抵抗が、1×104Ω以下であることを特徴とする繊維導電体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−236512(P2011−236512A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−107093(P2010−107093)

【出願日】平成22年5月7日(2010.5.7)

【出願人】(504180239)国立大学法人信州大学 (759)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月7日(2010.5.7)

【出願人】(504180239)国立大学法人信州大学 (759)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

[ Back to top ]