繊維強化シート及びその製造方法、並びに繊維強化複合材料

【課題】厚目付でもVaRTM成形において樹脂含浸良好なる構造を有し、配列した炭素繊維のクリンプを低減させ、且つ、織機や編み機、多軸織機を用いずに製造可能な一方向性の強化繊維シートを提供する。

【解決手段】目付が600〜1000g/m2である繊維強化シートであって、複数の炭素繊維が並行に引き揃えられ、繊度が一定範囲内にある糸条1が、複数並行に引き揃えられてなるシート状物と、2本1組の補助糸3と、緯糸2と、をそれぞれ複数有し、複数の前記シート状物が、並行かつ隣り合う前記シート状物の間に隙間をもって並べられ、前記緯糸2が前記シート状物と交差する方向に配され、前記補助糸3が前記隙間に配され、前記補助糸3を経糸として、前記緯糸と絡み織組織をなして、前記糸条1群を実質的に屈曲を有さない状態で一体に保持してなる、繊維強化シート。

【解決手段】目付が600〜1000g/m2である繊維強化シートであって、複数の炭素繊維が並行に引き揃えられ、繊度が一定範囲内にある糸条1が、複数並行に引き揃えられてなるシート状物と、2本1組の補助糸3と、緯糸2と、をそれぞれ複数有し、複数の前記シート状物が、並行かつ隣り合う前記シート状物の間に隙間をもって並べられ、前記緯糸2が前記シート状物と交差する方向に配され、前記補助糸3が前記隙間に配され、前記補助糸3を経糸として、前記緯糸と絡み織組織をなして、前記糸条1群を実質的に屈曲を有さない状態で一体に保持してなる、繊維強化シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は強化繊維を用いた繊維強化シート及びその製造方法、並びに繊維強化複合材料に関し、さらに詳しくは風車ブレード用途、自動車用途などの多様な産業分野における様々な用途に用いられるRTM成形(樹脂注入成形)に適した強度発現に優れた繊維強化シート及びその製造方法、繊維強化複合材料に関する。

【背景技術】

【0002】

土建用構造物の補強材としては、炭素繊維など強化繊維を一方向に並べた繊維シート状物に樹脂を含浸させ該構造物に接着する耐震補強方法が知られている。この方法は補強効果が高く、耐久性にも優れており、又、補強作業が簡単なことから広く採用されている。例えば、特許文献1〜3などでは炭素繊維を一方向に配列した繊維シート状物の代表的な炭素繊維を用いた織物、編物で多く使用されている。一方、風車ブレード、自動車用途などより強度発現が要求される産業用途としては、例えば特許文献4などでは織物など構造的に炭素繊維の屈曲が少ない多軸ファブリック、織物、UDプリプレグなどが提案されている。

【0003】

しかしながら、下記特許1のような織物は構造上、経糸と緯糸を交錯させることにより織物が形成される。この時、経糸に配列された炭素繊維は緯糸との交錯時にクリンプが発生する。その為、該クリンプにより、応力が集中して強化繊維織物としての強度物性の低下が生じることがすでに周知されている。一方、これらの問題点を解決するために下記特許2や特許3のように応力が集中しないような構造の織編物が提案されている。一方、風車ブレードなどの産業用途ではVaRTM成形などが多く用いられ、下記特許4のような多軸ファブリックシートが提案されている。又、産業用途では特にファブリックの重量も高目付傾向にあることから樹脂含浸性やファブリックを製造するに必要な多軸織機は非常に高額な設備投資が必要なことなどが挙げられる。

【0004】

一般的に一方向性繊維織物は経糸に炭素繊維、緯糸は経糸より繊度の小さい補助繊維で構成されて、所謂平織り組織で経糸と緯糸が1本毎に交錯を繰り返して組織される。その為、経糸と緯糸が交錯する箇所では屈曲により応力が集中し強度低下を招く一因となっている。この傾向は当然クリンプ角度が大きいほど傾向が強い。又、これらの屈曲を極力抑える織物が提供されている。しかし、織物又は編物である以上、シート状物に仕上げる以上交錯が必須となり、屈曲は避けられず、機械物性もおのずと強度低下も免れない。又、これらの繊維シート状物は織機、編み機といった専用機が必要である。

【0005】

更に、一般的に機械物性が最も高い物性が得られる複合材料は炭素繊維を一方向に配列した一配向材料に樹脂を含浸した所謂UDプリプレグである。該プリプレグは製造上、厚目付けは困難で500〜600g/m2が限界である。よって、該プリプレグ時は樹脂の含浸状態も完全ではなく半含浸に近い状態であるが、成形方法によっては最終的に完全含浸したコンポジットが得られる。しかしながら、該プリプレグは材料に既に樹脂が含浸されている為、成形方法がAC成形やオーブン成形などに限定され、風車用途などの大型成形で用いられているRTM成形には不向きであり、材料として織、編物や多軸ファブリックが用いられている。

【0006】

しかし、繊維強化シートの目付が600g/m2以上のような厚目付の場合、用いる炭素繊維マルチフィラメント糸も32670デシテックス以上となり、特許文献1のような従来の一方向性織物は緯糸によるクリンプが発生し、繊維の真直性に欠け機械物性が明らかに低下する。又、応力が集中しない構造である特許文献2の織物でも経糸に隣接する両側に補助糸を配列させて、緯糸と該補助糸を交錯させて織物を形成させるが、厚目付織物にする為には補助糸を配列させるために非常に工程が煩雑になる。

【0007】

更に、特許文献1及び2の手法で得ようとすると織物密度が高いために、繊維間の空隙が全体に小さくなり、当然、樹脂を含浸する工程で樹脂の含浸性に大きく影響される。強度低下を防ぐ為に応力集中をなくす構造の織物が提案されている。しかし、そのような構造は厚目付にすることにより、炭素繊維マルチフィラメント糸間に空隙が殆ど生じない為、樹脂の含浸性が悪くなり、更に成形後の表面に大きな凹凸が生じる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3102295号公報

【特許文献2】特許第3279049号公報

【特許文献3】特開2008−7871号公報

【特許文献4】特開2007−182661号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は厚目付でもVaRTM成形において樹脂含浸良好なる構造を有し、配列した炭素繊維のクリンプを低減させ、且つ、織機や編み機、多軸織機を用いずに製造可能な一方向性の強化繊維シートを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の第一の要旨は、目付が600〜1000g/m2である繊維強化シートであって、

複数の炭素繊維が並行に引き揃えられてなり、繊度が32670〜65340デシテックスの範囲内にある糸条と、

複数の前記糸条が並行に引き揃えられてなるシート状物と、

2本1組の補助糸と、

緯糸と、をそれぞれ複数有し、

複数の前記シート状物が、並行かつ隣り合う前記シート状物の間に隙間をもって並べられ、

前記緯糸が前記シート状物と交差する方向に配され、

前記補助糸が前記隙間に配され、

前記補助糸を経糸として、前記緯糸と絡み織組織をなして、前記糸条群を実質的に屈曲を有さない状態で一体に保持してなる、繊維強化シートである。

また本発明の第二の要旨は、上記繊維強化シートと、30〜70質量%のマトリックス樹脂を含む繊維強化複合材料である。

また本発明の第三の要旨は、複数の炭素繊維を並行に引き揃えて、繊度が32670〜65340デシテックスの範囲内にある糸条とし、

複数の前記糸条を並行に引き揃えてシート状物とし、

複数の前記シート状物を、並行かつ隣り合う前記シート状物の間に隙間をもって並べ、

緯糸を前記シート状物と交差する方向に配し、

2本1組の補助糸を前記隙間に配し、

前記補助糸を経糸として、前記緯糸と絡み織りして、前記糸条群を実質的に屈曲を有さない状態で一体に保持し、目付が600〜1000g/m2である繊維強化シートを得る、繊維強化シートの製造方法である。

【発明の効果】

【0011】

本発明の繊維強化シートは、厚目付でもVaRTM成形において樹脂含浸良好なる構造を有し、かつ炭素繊維は実質的に座屈がない状態で保持される。また、特殊な織機や編み機、多軸織機を用いずに一方向性の強化繊維シートを製造可能である。このようにして得られた強化繊維シートを用いた繊維強化複合材料は、風車用途などをはじめ、厚目付シートとして幅広い分野に適する複合材料である。

【図面の簡単な説明】

【0012】

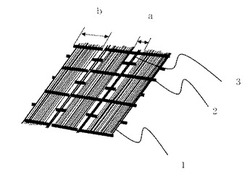

【図1】本発明の繊維強化シートの一例を示す概略図である。

【図2】本発明の緯糸及び補助糸の構成を示す概略図である。

【発明を実施するための形態】

【0013】

本発明のファブリック構造のポイントの一つは、並行に配列した複数の炭素繊維からなる糸条を、更に複数並行に並べてシート状物を形成し、シート状物間に隙間を設けることである。この隙間の有無により樹脂の含浸速度が大きく影響される。一般的なVaRTM成形は織物などの材料を複数枚積層させた上にピールプライ、樹脂拡散媒体を配置しバック材で覆い、一方から真空吸引しながら他方から樹脂を注入する。基本的な樹脂の流れは、上面に配された樹脂拡散媒体とピールプライの間を樹脂が拡散されると同時に、積層された材料の上から下へ糸条の空隙を浸透して徐々に樹脂が含浸していく。即ち、ファブリック構造によって大きく影響されることになる。図1−aに示す繊維空隙が大きく数が多いほど含浸性は良好になる。しかし、該空隙が5mmを超えると成形板に繊維保有部分のバラツキが大きく、しかも樹脂リッチになり強度斑が発生する。又、0.5mm未満では樹脂の浸透が悪く含浸時間を多く要する。よって、0.5〜5mmの範囲が好ましく、より好ましくは0.2〜2mmが良好である。尚、樹脂の含浸性評価は積層した材料の全体に含浸するまでの速度、時間で評価する。

【0014】

次に、経糸と緯糸の交錯方法であるが、本発明では糸条の隙間に、糸条より細い2本一組の補助糸を配列させ、緯糸と2本の補助糸を絡み組織により交錯させる。ここでいう絡み組織とは図2に示す如く、2本一組の補助糸の間に緯糸を通し、次の緯糸を通す時は補助糸を構成する一本一本の糸がそれぞれ1回捻れて上下に反転され、2本の糸間に緯糸が通され確実に把持される。平織り組織を用いると図1−bの緯糸の長さが本発明の織構造部より10〜15倍程度長くなり、しかも織組織的に拘束力がなく直線状に把持されにくくなる為、接着させる前に緯糸が不安定になり大きく蛇行現象を起こす。これは補助糸間のピッチにも影響される。ピッチは糸条1本毎に配列する方法が最も緯糸の蛇行もなく安定するが、補助糸を多数本配列することは工程上非常に煩雑になり、しかも、厚目付が困難になる。

【0015】

よって、本発明では厚目付けを可能にする為に、糸条を複数本並行に配列してシート状物とし、シート状物の間に隙間を形成して補助糸を配列する。補助糸のピッチは50〜100mm間隔で配列するのが好ましい。更に該補助糸の繊度は糸条より細く好ましくは1100dtex以下の糸条がよく、ガラス繊維、アラミド繊維、ナイロン繊維、ポリエステル繊維など何ら限定する物ではない。又、緯糸のピッチとして50mmを超えると厚目付故に隣接する炭素繊維マルチフィラメント糸が広がりやすくなって繊維の真直性が損なわれるため、好ましくは10〜30mmが好ましい。緯糸は、糸条の表裏面に5〜50mm範囲のピッチで長手方向に交互に配されることが好ましい。緯糸には低融点ポリマーが複合されていることが好ましい。一般的には熱融着繊維が該緯糸と複合されている。複合方法は引き揃え、合撚、カバリングなど特に限定する物ではない。挿入された緯糸は糸条に接触する部分および交錯する補助糸に複合される。

【0016】

次に本発明の製造方法について説明する。本発明は通常簾織物を製造する織機を用いて製造され、図示しないが経糸に配列する糸条をクリールから解舒撚りが入らないように横取りで供給する。引き出された糸条はガイド類や積極的に供給するニップロールを介して、経糸を上下運動させるヘルド、緯糸を打込む筬へ順次通される。一方、糸条からなるシート状物の間に配列する2本の絡み糸(補助糸)をクリールから供給し、糸条とは異なるテンション装置を経た後、ヘルドに設置した簡易絡み装置に通し次いで筬へ通される。尚、シート状物の隙間は筬羽を空間調整することで容易に規制することが可能である。

【0017】

次に緯糸は通常レピア織機の平織りで製織することでシート状物の表裏面に交互に配され、且つ隙間部分は2本の絡み糸でしっかり把持される。更に、融着繊維を含んでいる緯糸は織物の上下に配されている加熱ロールで接着された後、巻き取りロールで巻き取られる。尚、接着方法は加熱ロールによる接着、或いは非接触の遠赤外線ヒーターなど何ら差し支えない。

【0018】

次に上記製造方法に基づき、繊維強化シート関する実施例を以下に説明する。

【実施例1】

【0019】

以下に、実施例により本発明をより具体的に説明する。

炭素繊維(三菱レイヨン(株)製パイロフィル、フィラメント本数:50000本)からなる糸条を並行に引き揃えてシート状物とし、且つ2mmの隙間を有するように経糸方向に配列し、隙間に、絡み糸用補助糸として675dtexのガラス繊維(ユニチカグラスファイバー社製)を配し、かつ補助糸のピッチを50mmとした。また、ガラス繊維(ユニチカグラスファイバー社製)と熱融着繊維(東レ製)複合糸を25mmピッチで緯糸として製織し繊維強化シートを得た。得られた該シートの経糸方向に配列された糸条は真直性が得られており、緯糸は該糸条の表裏面及び補助糸との交錯点で接着固化され、しかも、設計通りにシート状物間に隙間を有する目付600g/m2の繊維強化シートであった。

次に得られた前記繊維強化シートを300×300mmにカットして三枚積層しVaRTM成形を実施し樹脂の含浸性を評価した結果を下記表1に示す。尚、成形時には樹脂は粘度260mPa・Sのエポキシ樹脂を使用した。

【0020】

【表1】

【0021】

<比較例1>

実施例1と同様の糸条を経糸に用い、又、同じガラス繊維と熱融着繊維の複合糸を緯糸に用いて、目付け600g/m2の規格で簾織物を平織りで製織した。得られた織物は経糸方向に配列した糸条間の隙間は殆どなく、緯糸により糸条にクリンプがやや見られた。

次に実施例1と同様に得られた簾織物をVaRTM成形を実施し、樹脂の含浸性評価した結果を下記表1に示す。

【0022】

表1に示す結果から明らかなように、本発明の繊維強化シートは隙間を有することにより、樹脂の含浸性が従来の簾織物に比べ半分以下の時間で含浸し、非常に良好であることを示している。

【符号の説明】

【0023】

1 糸条

2 緯糸

3 補助糸

a 隙間

b 緯糸の連続する長さ

【技術分野】

【0001】

本発明は強化繊維を用いた繊維強化シート及びその製造方法、並びに繊維強化複合材料に関し、さらに詳しくは風車ブレード用途、自動車用途などの多様な産業分野における様々な用途に用いられるRTM成形(樹脂注入成形)に適した強度発現に優れた繊維強化シート及びその製造方法、繊維強化複合材料に関する。

【背景技術】

【0002】

土建用構造物の補強材としては、炭素繊維など強化繊維を一方向に並べた繊維シート状物に樹脂を含浸させ該構造物に接着する耐震補強方法が知られている。この方法は補強効果が高く、耐久性にも優れており、又、補強作業が簡単なことから広く採用されている。例えば、特許文献1〜3などでは炭素繊維を一方向に配列した繊維シート状物の代表的な炭素繊維を用いた織物、編物で多く使用されている。一方、風車ブレード、自動車用途などより強度発現が要求される産業用途としては、例えば特許文献4などでは織物など構造的に炭素繊維の屈曲が少ない多軸ファブリック、織物、UDプリプレグなどが提案されている。

【0003】

しかしながら、下記特許1のような織物は構造上、経糸と緯糸を交錯させることにより織物が形成される。この時、経糸に配列された炭素繊維は緯糸との交錯時にクリンプが発生する。その為、該クリンプにより、応力が集中して強化繊維織物としての強度物性の低下が生じることがすでに周知されている。一方、これらの問題点を解決するために下記特許2や特許3のように応力が集中しないような構造の織編物が提案されている。一方、風車ブレードなどの産業用途ではVaRTM成形などが多く用いられ、下記特許4のような多軸ファブリックシートが提案されている。又、産業用途では特にファブリックの重量も高目付傾向にあることから樹脂含浸性やファブリックを製造するに必要な多軸織機は非常に高額な設備投資が必要なことなどが挙げられる。

【0004】

一般的に一方向性繊維織物は経糸に炭素繊維、緯糸は経糸より繊度の小さい補助繊維で構成されて、所謂平織り組織で経糸と緯糸が1本毎に交錯を繰り返して組織される。その為、経糸と緯糸が交錯する箇所では屈曲により応力が集中し強度低下を招く一因となっている。この傾向は当然クリンプ角度が大きいほど傾向が強い。又、これらの屈曲を極力抑える織物が提供されている。しかし、織物又は編物である以上、シート状物に仕上げる以上交錯が必須となり、屈曲は避けられず、機械物性もおのずと強度低下も免れない。又、これらの繊維シート状物は織機、編み機といった専用機が必要である。

【0005】

更に、一般的に機械物性が最も高い物性が得られる複合材料は炭素繊維を一方向に配列した一配向材料に樹脂を含浸した所謂UDプリプレグである。該プリプレグは製造上、厚目付けは困難で500〜600g/m2が限界である。よって、該プリプレグ時は樹脂の含浸状態も完全ではなく半含浸に近い状態であるが、成形方法によっては最終的に完全含浸したコンポジットが得られる。しかしながら、該プリプレグは材料に既に樹脂が含浸されている為、成形方法がAC成形やオーブン成形などに限定され、風車用途などの大型成形で用いられているRTM成形には不向きであり、材料として織、編物や多軸ファブリックが用いられている。

【0006】

しかし、繊維強化シートの目付が600g/m2以上のような厚目付の場合、用いる炭素繊維マルチフィラメント糸も32670デシテックス以上となり、特許文献1のような従来の一方向性織物は緯糸によるクリンプが発生し、繊維の真直性に欠け機械物性が明らかに低下する。又、応力が集中しない構造である特許文献2の織物でも経糸に隣接する両側に補助糸を配列させて、緯糸と該補助糸を交錯させて織物を形成させるが、厚目付織物にする為には補助糸を配列させるために非常に工程が煩雑になる。

【0007】

更に、特許文献1及び2の手法で得ようとすると織物密度が高いために、繊維間の空隙が全体に小さくなり、当然、樹脂を含浸する工程で樹脂の含浸性に大きく影響される。強度低下を防ぐ為に応力集中をなくす構造の織物が提案されている。しかし、そのような構造は厚目付にすることにより、炭素繊維マルチフィラメント糸間に空隙が殆ど生じない為、樹脂の含浸性が悪くなり、更に成形後の表面に大きな凹凸が生じる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3102295号公報

【特許文献2】特許第3279049号公報

【特許文献3】特開2008−7871号公報

【特許文献4】特開2007−182661号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は厚目付でもVaRTM成形において樹脂含浸良好なる構造を有し、配列した炭素繊維のクリンプを低減させ、且つ、織機や編み機、多軸織機を用いずに製造可能な一方向性の強化繊維シートを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の第一の要旨は、目付が600〜1000g/m2である繊維強化シートであって、

複数の炭素繊維が並行に引き揃えられてなり、繊度が32670〜65340デシテックスの範囲内にある糸条と、

複数の前記糸条が並行に引き揃えられてなるシート状物と、

2本1組の補助糸と、

緯糸と、をそれぞれ複数有し、

複数の前記シート状物が、並行かつ隣り合う前記シート状物の間に隙間をもって並べられ、

前記緯糸が前記シート状物と交差する方向に配され、

前記補助糸が前記隙間に配され、

前記補助糸を経糸として、前記緯糸と絡み織組織をなして、前記糸条群を実質的に屈曲を有さない状態で一体に保持してなる、繊維強化シートである。

また本発明の第二の要旨は、上記繊維強化シートと、30〜70質量%のマトリックス樹脂を含む繊維強化複合材料である。

また本発明の第三の要旨は、複数の炭素繊維を並行に引き揃えて、繊度が32670〜65340デシテックスの範囲内にある糸条とし、

複数の前記糸条を並行に引き揃えてシート状物とし、

複数の前記シート状物を、並行かつ隣り合う前記シート状物の間に隙間をもって並べ、

緯糸を前記シート状物と交差する方向に配し、

2本1組の補助糸を前記隙間に配し、

前記補助糸を経糸として、前記緯糸と絡み織りして、前記糸条群を実質的に屈曲を有さない状態で一体に保持し、目付が600〜1000g/m2である繊維強化シートを得る、繊維強化シートの製造方法である。

【発明の効果】

【0011】

本発明の繊維強化シートは、厚目付でもVaRTM成形において樹脂含浸良好なる構造を有し、かつ炭素繊維は実質的に座屈がない状態で保持される。また、特殊な織機や編み機、多軸織機を用いずに一方向性の強化繊維シートを製造可能である。このようにして得られた強化繊維シートを用いた繊維強化複合材料は、風車用途などをはじめ、厚目付シートとして幅広い分野に適する複合材料である。

【図面の簡単な説明】

【0012】

【図1】本発明の繊維強化シートの一例を示す概略図である。

【図2】本発明の緯糸及び補助糸の構成を示す概略図である。

【発明を実施するための形態】

【0013】

本発明のファブリック構造のポイントの一つは、並行に配列した複数の炭素繊維からなる糸条を、更に複数並行に並べてシート状物を形成し、シート状物間に隙間を設けることである。この隙間の有無により樹脂の含浸速度が大きく影響される。一般的なVaRTM成形は織物などの材料を複数枚積層させた上にピールプライ、樹脂拡散媒体を配置しバック材で覆い、一方から真空吸引しながら他方から樹脂を注入する。基本的な樹脂の流れは、上面に配された樹脂拡散媒体とピールプライの間を樹脂が拡散されると同時に、積層された材料の上から下へ糸条の空隙を浸透して徐々に樹脂が含浸していく。即ち、ファブリック構造によって大きく影響されることになる。図1−aに示す繊維空隙が大きく数が多いほど含浸性は良好になる。しかし、該空隙が5mmを超えると成形板に繊維保有部分のバラツキが大きく、しかも樹脂リッチになり強度斑が発生する。又、0.5mm未満では樹脂の浸透が悪く含浸時間を多く要する。よって、0.5〜5mmの範囲が好ましく、より好ましくは0.2〜2mmが良好である。尚、樹脂の含浸性評価は積層した材料の全体に含浸するまでの速度、時間で評価する。

【0014】

次に、経糸と緯糸の交錯方法であるが、本発明では糸条の隙間に、糸条より細い2本一組の補助糸を配列させ、緯糸と2本の補助糸を絡み組織により交錯させる。ここでいう絡み組織とは図2に示す如く、2本一組の補助糸の間に緯糸を通し、次の緯糸を通す時は補助糸を構成する一本一本の糸がそれぞれ1回捻れて上下に反転され、2本の糸間に緯糸が通され確実に把持される。平織り組織を用いると図1−bの緯糸の長さが本発明の織構造部より10〜15倍程度長くなり、しかも織組織的に拘束力がなく直線状に把持されにくくなる為、接着させる前に緯糸が不安定になり大きく蛇行現象を起こす。これは補助糸間のピッチにも影響される。ピッチは糸条1本毎に配列する方法が最も緯糸の蛇行もなく安定するが、補助糸を多数本配列することは工程上非常に煩雑になり、しかも、厚目付が困難になる。

【0015】

よって、本発明では厚目付けを可能にする為に、糸条を複数本並行に配列してシート状物とし、シート状物の間に隙間を形成して補助糸を配列する。補助糸のピッチは50〜100mm間隔で配列するのが好ましい。更に該補助糸の繊度は糸条より細く好ましくは1100dtex以下の糸条がよく、ガラス繊維、アラミド繊維、ナイロン繊維、ポリエステル繊維など何ら限定する物ではない。又、緯糸のピッチとして50mmを超えると厚目付故に隣接する炭素繊維マルチフィラメント糸が広がりやすくなって繊維の真直性が損なわれるため、好ましくは10〜30mmが好ましい。緯糸は、糸条の表裏面に5〜50mm範囲のピッチで長手方向に交互に配されることが好ましい。緯糸には低融点ポリマーが複合されていることが好ましい。一般的には熱融着繊維が該緯糸と複合されている。複合方法は引き揃え、合撚、カバリングなど特に限定する物ではない。挿入された緯糸は糸条に接触する部分および交錯する補助糸に複合される。

【0016】

次に本発明の製造方法について説明する。本発明は通常簾織物を製造する織機を用いて製造され、図示しないが経糸に配列する糸条をクリールから解舒撚りが入らないように横取りで供給する。引き出された糸条はガイド類や積極的に供給するニップロールを介して、経糸を上下運動させるヘルド、緯糸を打込む筬へ順次通される。一方、糸条からなるシート状物の間に配列する2本の絡み糸(補助糸)をクリールから供給し、糸条とは異なるテンション装置を経た後、ヘルドに設置した簡易絡み装置に通し次いで筬へ通される。尚、シート状物の隙間は筬羽を空間調整することで容易に規制することが可能である。

【0017】

次に緯糸は通常レピア織機の平織りで製織することでシート状物の表裏面に交互に配され、且つ隙間部分は2本の絡み糸でしっかり把持される。更に、融着繊維を含んでいる緯糸は織物の上下に配されている加熱ロールで接着された後、巻き取りロールで巻き取られる。尚、接着方法は加熱ロールによる接着、或いは非接触の遠赤外線ヒーターなど何ら差し支えない。

【0018】

次に上記製造方法に基づき、繊維強化シート関する実施例を以下に説明する。

【実施例1】

【0019】

以下に、実施例により本発明をより具体的に説明する。

炭素繊維(三菱レイヨン(株)製パイロフィル、フィラメント本数:50000本)からなる糸条を並行に引き揃えてシート状物とし、且つ2mmの隙間を有するように経糸方向に配列し、隙間に、絡み糸用補助糸として675dtexのガラス繊維(ユニチカグラスファイバー社製)を配し、かつ補助糸のピッチを50mmとした。また、ガラス繊維(ユニチカグラスファイバー社製)と熱融着繊維(東レ製)複合糸を25mmピッチで緯糸として製織し繊維強化シートを得た。得られた該シートの経糸方向に配列された糸条は真直性が得られており、緯糸は該糸条の表裏面及び補助糸との交錯点で接着固化され、しかも、設計通りにシート状物間に隙間を有する目付600g/m2の繊維強化シートであった。

次に得られた前記繊維強化シートを300×300mmにカットして三枚積層しVaRTM成形を実施し樹脂の含浸性を評価した結果を下記表1に示す。尚、成形時には樹脂は粘度260mPa・Sのエポキシ樹脂を使用した。

【0020】

【表1】

【0021】

<比較例1>

実施例1と同様の糸条を経糸に用い、又、同じガラス繊維と熱融着繊維の複合糸を緯糸に用いて、目付け600g/m2の規格で簾織物を平織りで製織した。得られた織物は経糸方向に配列した糸条間の隙間は殆どなく、緯糸により糸条にクリンプがやや見られた。

次に実施例1と同様に得られた簾織物をVaRTM成形を実施し、樹脂の含浸性評価した結果を下記表1に示す。

【0022】

表1に示す結果から明らかなように、本発明の繊維強化シートは隙間を有することにより、樹脂の含浸性が従来の簾織物に比べ半分以下の時間で含浸し、非常に良好であることを示している。

【符号の説明】

【0023】

1 糸条

2 緯糸

3 補助糸

a 隙間

b 緯糸の連続する長さ

【特許請求の範囲】

【請求項1】

目付が600〜1000g/m2である繊維強化シートであって、

複数の炭素繊維が並行に引き揃えられてなり、繊度が32670〜65340デシテックスの範囲内にある糸条と、

複数の前記糸条が並行に引き揃えられてなるシート状物と、

2本1組の補助糸と、

緯糸と、をそれぞれ複数有し、

複数の前記シート状物が、並行かつ隣り合う前記シート状物の間に隙間をもって並べられ、

前記緯糸が前記シート状物と交差する方向に配され、

前記補助糸が前記隙間に配され、

前記補助糸を経糸として、前記緯糸と絡み織組織をなして、前記糸条群を実質的に屈曲を有さない状態で一体に保持してなる、繊維強化シート。

【請求項2】

前記緯糸が、前記シート状物の表裏面に長手方向に交互に配されてなる、請求項1に記載の繊維強化シート。

【請求項3】

前記緯糸に低融点ポリマーが複合されてなる請求項1又は2に記載の繊維強化シート。

【請求項4】

前記低融点ポリマーを介して、前記緯糸と前記シート状物及び/又は前記補助糸とが融着されてなる請求項3記載の繊維強化シート。

【請求項5】

請求項1〜4何れか記載の繊維強化シートと、30〜70質量%のマトリックス樹脂を含む繊維強化複合材料。

【請求項6】

複数の炭素繊維を並行に引き揃えて、繊度が32670〜65340デシテックスの範囲内にある糸条とし、

複数の前記糸条を並行に引き揃えてシート状物とし、

複数の前記シート状物を、並行かつ隣り合う前記シート状物の間に隙間をもって並べ、

緯糸を前記シート状物と交差する方向に配し、

2本1組の補助糸を前記隙間に配し、

前記補助糸を経糸として、前記緯糸と絡み織りして、前記糸条群を実質的に屈曲を有さない状態で一体に保持し、目付が600〜1000g/m2である繊維強化シートを得る、繊維強化シートの製造方法。

【請求項1】

目付が600〜1000g/m2である繊維強化シートであって、

複数の炭素繊維が並行に引き揃えられてなり、繊度が32670〜65340デシテックスの範囲内にある糸条と、

複数の前記糸条が並行に引き揃えられてなるシート状物と、

2本1組の補助糸と、

緯糸と、をそれぞれ複数有し、

複数の前記シート状物が、並行かつ隣り合う前記シート状物の間に隙間をもって並べられ、

前記緯糸が前記シート状物と交差する方向に配され、

前記補助糸が前記隙間に配され、

前記補助糸を経糸として、前記緯糸と絡み織組織をなして、前記糸条群を実質的に屈曲を有さない状態で一体に保持してなる、繊維強化シート。

【請求項2】

前記緯糸が、前記シート状物の表裏面に長手方向に交互に配されてなる、請求項1に記載の繊維強化シート。

【請求項3】

前記緯糸に低融点ポリマーが複合されてなる請求項1又は2に記載の繊維強化シート。

【請求項4】

前記低融点ポリマーを介して、前記緯糸と前記シート状物及び/又は前記補助糸とが融着されてなる請求項3記載の繊維強化シート。

【請求項5】

請求項1〜4何れか記載の繊維強化シートと、30〜70質量%のマトリックス樹脂を含む繊維強化複合材料。

【請求項6】

複数の炭素繊維を並行に引き揃えて、繊度が32670〜65340デシテックスの範囲内にある糸条とし、

複数の前記糸条を並行に引き揃えてシート状物とし、

複数の前記シート状物を、並行かつ隣り合う前記シート状物の間に隙間をもって並べ、

緯糸を前記シート状物と交差する方向に配し、

2本1組の補助糸を前記隙間に配し、

前記補助糸を経糸として、前記緯糸と絡み織りして、前記糸条群を実質的に屈曲を有さない状態で一体に保持し、目付が600〜1000g/m2である繊維強化シートを得る、繊維強化シートの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−193469(P2012−193469A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−57885(P2011−57885)

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]