繊維強化シート及びその製造方法

【課題】運搬、張り付け作業時等の取り扱い時においてもスダレ状に引き揃えた複数本の繊維強化プラスチック線材がバラケルといった問題が生じることのない繊維強化シート及びその製造方法を提供する。

【解決手段】平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートの製造方法において、線材固定材3は、連続繊維を使用した芯材Fと、芯材Fの周りに被覆された熱可塑性樹脂層Rfと、を有した熱可塑樹脂被覆糸であり、線材固定材3の横断面積をS1とし、芯材Fの横断面積をS2とすると、繊維比率(S2/S1)×100は、2〜30%であって、線材固定材3を加熱し、繊維強化プラスチック線材2へと加圧することにより、複数本の繊維強化プラスチック線材2に接着される。

【解決手段】平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートの製造方法において、線材固定材3は、連続繊維を使用した芯材Fと、芯材Fの周りに被覆された熱可塑性樹脂層Rfと、を有した熱可塑樹脂被覆糸であり、線材固定材3の横断面積をS1とし、芯材Fの横断面積をS2とすると、繊維比率(S2/S1)×100は、2〜30%であって、線材固定材3を加熱し、繊維強化プラスチック線材2へと加圧することにより、複数本の繊維強化プラスチック線材2に接着される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、細径の繊維強化プラスチック線材をシート状に配列して作製される、長手方向に連続した繊維強化シート及びその製造方法に関するものである。本発明の繊維強化シートは、例えば、土木建築構造物であるコンクリート構造物或いは鋼構造物(本願明細書では、コンクリート構造物、鋼構造物を含めて単に「構造物」という。)に接着して補強するのに有効に使用することができる。

【背景技術】

【0002】

構造物の補強方法として、近年、既存或いは新設の構造物の表面に連続繊維強化シートを貼り付けたり、巻き付けたりする接着工法が開発されている。

【0003】

本発明者らは、特許文献1に記載するように、強化繊維にマトリックス樹脂が含浸され、硬化された連続した繊維強化プラスチック線材を複数本、長手方向にスダレ状に引き揃え、その後線材を互いに固定用繊維材にて固定した繊維強化シートを提案した。

【0004】

また、特許文献1には、上記繊維強化シート1を製造するに際しては、固定用繊維材として、図7(a)に示すように、横糸及び縦糸4から成るメッシュ状支持体シート3を使用するか、或いは、図7(b)に示すように、粘着テープ又は接着テープ3を使用して、これら固定用繊維材3を複数本の前記繊維強化プラスチック線材の片側面、又は、両面に貼り付けて固定することが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−197325号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、本発明者らの研究実験の結果、上述のような固定用繊維材3を使用して繊維強化シートを製造する方法においては、次のような問題があることが分かった。

【0007】

つまり、図7(a)に示すメッシュ状支持体シート3は、図8(a)に示すように、ガラス繊維から成る糸Foを複数本合糸した糸条4を1軸、2軸或いは3軸に配向して形成されているが、糸条4には、図8(a)に示すように、予め表面に低融点タイプの熱可塑性樹脂Rfが含浸されている。このようなメッシュ状支持体シート3をスダレ状に引き揃えた複数本の繊維強化プラスチック線材2に押しつけ、加熱する。これにより、糸条4表面の融解した樹脂Rfによりメッシュ状支持体シート3を繊維強化プラスチック線材2に溶着するものである。

【0008】

従って、図8(b)に示すように、固定用繊維材4は、繊維強化プラスチック線材2に対して、点接触、即ち、接点部領域にて僅かの樹脂量にて接着されているに過ぎず、メッシュ状支持体シート1が繊維強化プラスチック線材2から剥離し易く、繊維強化シートの運搬、張り付け作業時等の取り扱い時にスダレ状に引き揃えた複数本の繊維強化プラスチック線材がバラケルといった問題があった。

【0009】

図7(b)に示す粘着テープ又は接着テープ3を使用した場合にも同様の問題があった。

【0010】

そこで、本発明の目的は、運搬、張り付け作業時等の取り扱い時においてもスダレ状に引き揃えた複数本の繊維強化プラスチック線材がバラケルといった問題が生じることのない繊維強化シート及びその製造方法を提供することである。

【0011】

本発明の他の目的は、平坦な繊維強化シート及びその製造方法を提供することである。

【課題を解決するための手段】

【0012】

上記目的は本発明に係る繊維強化シート及びその製造方法にて達成される。要約すれば、本発明は、第一の態様によれば、平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートの製造方法において、

前記線材固定材は、連続繊維を使用した芯材と、前記芯材の周りに被覆された熱可塑性樹脂層と、を有した熱可塑樹脂被覆糸であり、

前記熱可塑樹脂被覆糸の横断面積をS1とし、前記芯材の横断面積をS2とすると、繊維比率(S2/S1)×100は、2〜30%であって、

前記熱可塑樹脂被覆糸を加熱し、前記繊維強化プラスチック線材へと加圧することにより、前記複数本の繊維強化プラスチック線材に接着されることを特徴とする繊維強化シートの製造方法が提供される。

【0013】

本発明の一実施態様によれば、前記熱可塑樹脂被覆糸の芯材は、ガラス繊維、ポリエステル繊維、綿糸、アラミド繊維、バサルト繊維、又は、ナイロン繊維である。

【0014】

本発明の他の実施態様によれば、前記芯材は、40〜800texとされるガラス繊維から成る糸条であるか又は20〜400texとされるポリエステル繊維から成る糸条である。

【0015】

本発明の他の実施態様によれば、前記熱可塑性樹脂は、ポリアミド樹脂、EVA樹脂、ポリエステル樹脂、PE樹脂、PP樹脂、塩化ビニル樹脂又はABS樹脂である。

【0016】

本発明の他の実施態様によれば、前記熱可塑樹脂被覆糸の外径は0.7〜1.8mmである。

【0017】

本発明の他の実施態様によれば、前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に対して直交する方向に配置され、前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に所定間隔にて配置される。

【0018】

本発明の他の実施態様によれば、前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に対して傾斜して配向されてジグザグ形状に配置される。

【0019】

本発明の他の実施態様によれば、前記線材固定材は、前記複数本の繊維強化プラスチック線材にて形成される線材シートの片面又は両面に設けられる。

【0020】

本発明の他の実施態様によれば、前記熱可塑樹脂被覆糸は、前記芯材か前記熱可塑性樹脂層の少なくとも一方が、着色されている。

【0021】

本発明の他の実施態様によれば、前記繊維強化プラスチック線材は、強化繊維にマトリクス樹脂が含浸され、

前記強化繊維は、炭素繊維;ガラス繊維:ボロン繊維;バサルト繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用され、

前記マトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂である。

【0022】

本発明の他の実施態様によれば、前記繊維強化プラスチック線材は、直径が0.5〜5mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜10mmとされる矩形断面形状である。

【0023】

本発明の他の実施態様によれば、前記各繊維強化プラスチック線材は、互いに0.1〜3.0mmだけ離間している。

【0024】

本発明の他の態様によれば、平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートであって、

上記いずれかに記載の製造方法によって製造されたことを特徴とする繊維強化シートが提供される。

【発明の効果】

【0025】

本発明の繊維強化シートによれば、運搬、張り付け作業時等の取り扱い時においてもスダレ状に引き揃えた複数本の繊維強化プラスチック線材がバラケルといった問題が生じない。また、本発明の繊維強化シートは、平坦である。

【図面の簡単な説明】

【0026】

【図1】本発明の繊維強化シートの一実施例を示す斜視図である。

【図2】本発明の繊維強化シートの他の実施例を示す斜視図である。

【図3】本発明の繊維強化シートの他の実施例を示す斜視図である。

【図4】本発明の繊維強化シートを構成する繊維強化プラスチック線材の断面図である。

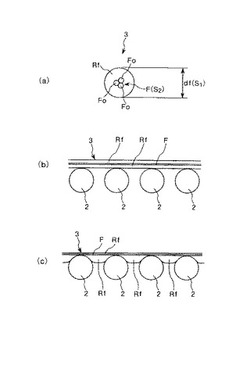

【図5】図5(a)は、線材固定材の一実施例の断面構成図であり、図5(b)、(c)は、線材固定材による線材シートへの接着態様を説明する図である。

【図6】本発明の繊維強化シートを製造するための製造装置の一実施例を説明する図であり、図6(a)は、正面図であり、図6(b)は、平面図である。

【図7】図7(a)、(b)は、従来の繊維強化シートの一例を示す斜視図である。

【図8】図8(a)は、従来の線材固定材の一例の断面構成図であり、図8(b)は、従来の線材固定材による線材シートへの接着態様を説明する図である。

【発明を実施するための形態】

【0027】

以下、本発明に係る繊維強化シート及びその製造方法を図面に則して更に詳しく説明する。

【0028】

実施例1

(繊維強化シート)

図1〜図4に、本発明に係る構造物の補強方法に使用する繊維強化シート1の一実施例を示す。繊維強化シート1は、連続した繊維強化プラスチック線材2を複数本、長手方向に平行に配列して、所謂、スダレ状に引き揃え、各線材2を互いに線材固定材3にて固定する。本発明の特徴は、使用する線材固定材3にある。線材固定材3については後述する。

【0029】

繊維強化プラスチック線材2は、一方向に配向された多数本の連続した強化繊維fにマトリクス樹脂Rが含浸され硬化された細長形状(細径)のものであり、弾性を有している。従って、斯かる弾性の繊維強化プラスチック線材2をスダレ状に、即ち、線材2が互いに近接離間して引き揃えられたシート形状とされる繊維強化シート1は、その長手方向に弾性を有している。そのために、例えば、繊維強化シート1は、搬送時には、所定半径にて巻き込んだ状態にて持ち運びが可能であり、極めて可搬性に富んでいる。また、繊維強化シート1は、繊維強化プラスチック線材2にて構成されているために、搬送時に、従来の未含浸強化繊維シートのように、強化繊維の配向が乱れたり、糸切れを生じるといった心配は全くない。

【0030】

更に説明すると、細径の繊維強化プラスチック線材2は、直径(d)が0.5〜5mmの略円形断面形状(図4(a))であるか、又は、幅(w)が1〜20mm、厚み(t)が0.1〜10mmとされる略矩形断面形状(図4(b))とし得る。勿論、必要に応じて、その他の種々の断面形状とすることができる。また、繊維強化プラスチック線材2は、使用時における接着力を向上させるために、その表面が、ショットブラストや、金ブラシなどを用いて目荒らしを行い粗面とするのが好ましい。

【0031】

上述のように、一方向に引き揃えスダレ状とされた繊維強化シート1において、各線材2は、互いに空隙(g)=0.1〜3.0mmだけ近接離間して、線材固定材3にて固定される。また、このようにして形成された繊維強化シート1の長さ(L)及び幅(W)は、補強される構造物の寸法、形状に応じて適宜決定されるが、取扱い上の問題から、一般に、全幅(W)は、10〜3000mmとされる。又、長さ(L)は、1〜5m程度の短冊状のもの、或いは、100m以上のものを製造し得るが、使用時においては、適宜切断して使用される。

【0032】

また、繊維強化シート1の長さ(L)を1〜5m程度として、幅Wをこれより長く1〜10m程度として製造することも可能である。この場合、繊維強化プラスチック線材2を伸ばした状態で繊維強化プラスチック線材2に対して直角方向に巻き、スダレ状に巻き込んで搬送することもできる。

【0033】

強化繊維fとしては、炭素繊維;ガラス繊維:ボロン繊維;バサルト繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用することができる。

【0034】

繊維強化プラスチック線材2に含浸されるマトリクス樹脂Rは、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂などが好適に使用可能である。又、樹脂含浸量は、30〜70重量%、好ましくは、40〜60重量%とされる。

【0035】

又、各線材2は、線材固定材3にて固定される。即ち、本実施例では、図1に示すように、横糸とされる線材固定材3を、一方向にスダレ状に配列された複数本の線材2から成るシート形態とされる線材、即ち、連続した線材シートの線材2に対して直交して所定間隔(P)にて配置し、加熱し押圧する。

【0036】

横糸3の打ち込み間隔(P)は、特に制限されないが、作製された繊維強化シート1の取り扱い性を考慮して、通常10〜100mm間隔の範囲で選定される。

【0037】

線材固定材3による各線材2の固定方法は、図1の形態に限定されるものではなく、図2及び図3に示す形態であっても良い。

【0038】

つまり、図2に示すように、線材固定材3は、複数本の繊維強化プラスチック線材2の長手方向に対して傾斜して配向されてジグザグ形状に配置しても良い。また、別法として、図3に示すように、図2に示すジグザグ形状配置を繊維強化プラスチック線材2の長手方向に対して対称に配置しても良い。ジグザグ形状配置された線材固定材3の隣接する山間隔Pは、特に制限されないが、図1の実施例と同様に、通常10〜100mm間隔の範囲で選定される。

【0039】

また、図1〜図3では、線材固定材3は、複数本の繊維強化プラスチック線材にて形成される線材シートの片面に設けられるものとして説明したが、両面に設けることもできる。

【0040】

(線材固定材)

次に、本発明の特徴をなす、本実施例にて横糸を構成する線材固定材3について説明する。

【0041】

本実施例によれば、線材固定材3は、図5(a)に示すように、芯材としての糸条Fの周りに樹脂層Rfが形成される。

【0042】

つまり、線材固定材3は、糸条Fの周りに熱可塑性の樹脂層(樹脂材)Rfが形成される、所謂、熱可塑樹脂被覆糸とされる。

【0043】

芯材としての糸条Fは、細くて、引っ張りに強く、耐熱性のある連続繊維が好ましい。一例を挙げれば、ガラス繊維、ポリエステル繊維、綿糸、アラミド繊維、バサルト繊維又はナイロン繊維などである。例えば、ガラス繊維或いはポリエステル繊維などを複数本束ねた糸Foを複数本、本実施例では3本の糸Foを合糸して形成された糸条Fとされる。

【0044】

なお、特にポリエステル繊維は、着色繊維を使うことができ、製品としての繊維強化シート1の性能を、線材固定材3を着色することにより視覚により区別することが可能となり、利便性が向上する。

【0045】

樹脂層Rfの樹脂としては、熱可塑樹脂とされ、ポリアミド(ナイロン)樹脂が好適に使用される。繊維強化プラスチック線材2の含浸樹脂としてエポキシ樹脂を使用した場合には、特に好適である。熱可塑樹脂としては、ポリアミド樹脂の他、EVA樹脂、ポリエステル樹脂、PE樹脂、PP樹脂、塩化ビニル樹脂又はABS樹脂なども使用し得る。

【0046】

ここで、本実施例にて好適に使用される線材固定材3を構成する熱可塑樹脂被覆糸の構成について考察する。

【0047】

本発明者らの実験結果によれば、線材固定材3を構成する熱可塑樹脂被覆糸の横断面積をS1とし、糸条Fにて構成される芯材の横断面積をS2とすると、断面積比VF=S2/S1から求められる繊維比率100×VF(%)は、2〜30%とされるのが好ましいことが分かった。従って、熱可塑樹脂被覆糸3における樹脂比率は、(100−100×VF)%、即ち、98〜70%とされる。

【0048】

また、線材固定材3、即ち、熱可塑樹脂被覆糸の直径dfは、線材固定材3の線材2への加熱融着の効率、固着時の強度などから、0.7〜1.8mmとされるのが良い。線径が1.8mmを超えると、糸条Fの周りの樹脂量が多くなり過ぎ、加熱温度を高くすることが要求され、製造効率の面から好ましくない。また、0.7mm未満だと、線材固定材3としての線材2に対する固着強度の点で問題が生じてくる。好ましくは、1〜1.2mmである。

【0049】

本発明者らは、熱可塑樹脂被覆糸3の直径dfを1〜1.2mmとして、糸条Fと樹脂材(樹脂層Rf)との比率を変えて線材固定材としての特性、及び、使い易さを評価した。結果を表1に示す。

【0050】

【表1】

【0051】

上記表1にて、繊維比率は、上述のように、線材固定材3を構成する熱可塑樹脂被覆糸の横断面積をS1とし、糸条Fにて構成される芯材の横断面積をS2とすると、断面積比VF×100=(S2/S1)×100(%)である。残りが、即ち、(100−繊維比率)が、樹脂比率(%)である。

【0052】

実験1は、糸条Fが使用されていない場合であって、樹脂を溶融させたときに繊維状につながっていた樹脂が溶けて切れてしまう。線材固定材としての使用は不可であった。

【0053】

実験2〜5で使用した熱可塑樹脂被覆糸3は、繊維比率が2〜30%とされ、線材固定材としての特性、及び、使い易さが良かった。特に、実験3、4で使用した熱可塑樹脂被覆糸3は、繊維比率が5〜10%とされ、線材固定材としての特性、及び、使い易さが優れていた。

【0054】

実験6で使用した熱可塑樹脂被覆糸3は、繊維比率が50%(樹脂の比率50%)とされ、樹脂の比率が明らかに少なく、又、樹脂の流れ性も不良で、接着性能が悪い。

【0055】

そこで、具体的には、糸条Fとしては、ガラス繊維の場合、40〜800tex(g/km)、ポリエステル繊維などの有機繊維の場合、20〜400tex(g/km)、が好適である。その理由は、切れない繊維強度が必要で、また、シート状に横糸を融着させたときにシート厚みをできるだけ薄く仕上げたいといった理由からである。

【0056】

本実施例によれば、線材固定材3は、糸条Fとして、ポリエステル繊維から成る70texの糸Foを3本、撚りをかけて合糸したもの(210tex)を使用し、その周りに、外径dfが1.2〜1.0mmとなるように、樹脂層Rfを形成した。この場合、繊維比率は15〜22%である。

【0057】

樹脂層Rfを形成する樹脂材としては、熱可塑性樹脂が使用され、次の特性を有することが要求される。

【0058】

つまり、本実施例で使用し得る樹脂材としては、

(1)繊維強化シートに融着した後、冷却することで直ちに固化する。

(2)繊維強化シート製造時に冷却ローラに付着し難い。

(3)融着後の接着性が良い。

(4)融点が低めで使い易い。

(5)低温でも、脆くなって割れたり剥がれたりしない。

(6)線材固定材の製造に際し、巻取り時にブロッキングを起こさない。

(7)カラーペレットを混ぜて使うことで樹脂に着色できる。即ち、着色した樹脂を使うことができ、製品としての繊維強化シート1の性能を、線材固定材の色により視覚的により区別することが可能となり、利便性が向上する。

【0059】

上記要件を満足する樹脂層Rfを形成する樹脂材としては、ポリアミド(ナイロン)樹脂が好適に使用される。

【0060】

上述のようにして作製した線材固定材3を、図1〜図3、及び、図5(b)に示すように、連続した繊維強化プラスチック線材2を複数本、長手方向にスダレ状に引き揃えて形成された線材シートの上に配置し、加熱加圧して、各線材2を互いに線材固定材3にて固定した。

【0061】

図5(b)、(c)を参照すると理解されるように、上述のように、熱可塑樹脂被覆糸とされる線材固定材3を複数本の繊維強化プラスチック線材2の上に配置し、次いで、加熱加圧しながら熱融着させる。

【0062】

つまり、線材固定材3の樹脂層Rfは、加熱されることにより融解し、且つ、線材固定材3が複数本の繊維強化プラスチック線材2の方へと押圧されることで、樹脂層Rfの融解した樹脂材は、各繊維強化プラスチック線材2の間に流動し、樹脂材は、線材2の表面に付着する。その後、冷却されることにより、樹脂が直ちに冷却され、線材固定材3の芯材糸条Fは、樹脂材により繊維強化プラスチック線材2に接着される。本実施例によれば、融着後の線材固定材3は、図7に示す従来例と比較すると、より多くの樹脂量によって各線材2と接着されており、接着性が著しく向上する。しかも、線材固定材3は、繊維強化プラスチック線材2の方へと加圧されることにより、繊維強化プラスチック線材2面上の厚さが最小とされ、即ち、実質的に芯材糸条Fの直径分の厚さとされ、製品としての繊維強化シート1の平面性が保持される。

【0063】

また、本実施例の繊維強化シート1は、柔軟性があり、且つ、複数本の繊維強化プラスチック線材2が長手方向にズレなく、幅方向にも伸びにくい、といった特長を有している。

【0064】

また、上記実施例にて、線材固定材3は、シート形態を成すスダレ状に引き揃えた複数本の線材2、即ち、線材シートの片側面に設けるものとして説明したが、勿論、両面に配置することも可能である。

【0065】

(繊維強化シートの製造方法)

図6(a)、(b)に、図1に示す強化繊維シート1を製造するための製造装置の一実施例を示す。

【0066】

本実施例にて、製造装置100は、搬送ベルト101がローラ102、103に張設されて、矢印方向に回動するベルト搬送装置とされる。搬送ベルト101には、搬送ベルト101の移動方向に対して直交する方向(即ち、ベルト101の幅方向)の両側周端縁部に近接して等間隔にて係止ピン104が取り付けられている。また、ベルト搬送装置100の上方には、搬送ベルト101の上走行面に隣接して上流側から下流側へと順に、トラバース装置105、加熱装置106、冷却ローラ107、端縁カッター装置108、が配置されている。

【0067】

ベルト搬送装置100の入口側、本実施例では、図6の左側から、連続した繊維強化プラスチック線材2が複数本、幅方向に互いに所定間隔gだけ離間するようにして、搬送ベルト101上に送給される。従って、搬送ベルト101上に配置された繊維強化プラスチック線材2は、長手方向にスダレ状に引き揃えられた線材シートとされる。

【0068】

トラバース装置105は、搬送ベルト101の幅方向に往復移動し、搬送ベルト101の両側周端縁部に取り付けた係止ピン104を利用して、搬送ベルト101にて搬送される線材シート上に線材固定材3を配置する。

【0069】

線材シートに対する線材固定材3の配向態様は、搬送ベルト101の移動速度、トラバース装置105のトラバース速度、搬送ベルト101の両側周端縁部の係止ピン104の配置、等を調整することにより任意に調整可能である。

【0070】

線材固定材3は、加熱装置106により所定の温度、例えば、120〜180℃に加熱され、樹脂層Rfが融解される。次いで、冷却ローラ107により、線材固定材3が線材シートに押圧されると同時に、線材固定材3の融解した樹脂が冷却される。樹脂が冷却され、固化することにより、線材固定材3が線材シートに接着され、連続した繊維強化シート1が作製される。

【0071】

その後、端縁カッター108により、繊維強化シート1の幅方向両側よりはみ出した線材固定材3が切り落とされる。また、連続した繊維強化シート1は、所要長さにて、幅方向に切断するか、或いは、巻取りローラ(図示せず)に巻き取られる。

【0072】

上述のように、本実施例にて作製された繊維強化シート1は、線材固定材3が、繊維強化シート1の各線材2にしっかりと接着しているために、線材2が長手方向及び幅方向にズレることはない。また、線材固定材3は、芯材Fの周りの樹脂層Rfが融解した状態で、冷却ロールにより線材へと押しつけられるので、厚みが最小とされ、繊維強化シート1の平面性が保持される。

【符号の説明】

【0073】

1 繊維強化シート

2 繊維強化プラスチック線材

3 熱可塑樹脂被覆糸(線材固定材)

Fo 芯材

Rf 樹脂層

【技術分野】

【0001】

本発明は、細径の繊維強化プラスチック線材をシート状に配列して作製される、長手方向に連続した繊維強化シート及びその製造方法に関するものである。本発明の繊維強化シートは、例えば、土木建築構造物であるコンクリート構造物或いは鋼構造物(本願明細書では、コンクリート構造物、鋼構造物を含めて単に「構造物」という。)に接着して補強するのに有効に使用することができる。

【背景技術】

【0002】

構造物の補強方法として、近年、既存或いは新設の構造物の表面に連続繊維強化シートを貼り付けたり、巻き付けたりする接着工法が開発されている。

【0003】

本発明者らは、特許文献1に記載するように、強化繊維にマトリックス樹脂が含浸され、硬化された連続した繊維強化プラスチック線材を複数本、長手方向にスダレ状に引き揃え、その後線材を互いに固定用繊維材にて固定した繊維強化シートを提案した。

【0004】

また、特許文献1には、上記繊維強化シート1を製造するに際しては、固定用繊維材として、図7(a)に示すように、横糸及び縦糸4から成るメッシュ状支持体シート3を使用するか、或いは、図7(b)に示すように、粘着テープ又は接着テープ3を使用して、これら固定用繊維材3を複数本の前記繊維強化プラスチック線材の片側面、又は、両面に貼り付けて固定することが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−197325号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、本発明者らの研究実験の結果、上述のような固定用繊維材3を使用して繊維強化シートを製造する方法においては、次のような問題があることが分かった。

【0007】

つまり、図7(a)に示すメッシュ状支持体シート3は、図8(a)に示すように、ガラス繊維から成る糸Foを複数本合糸した糸条4を1軸、2軸或いは3軸に配向して形成されているが、糸条4には、図8(a)に示すように、予め表面に低融点タイプの熱可塑性樹脂Rfが含浸されている。このようなメッシュ状支持体シート3をスダレ状に引き揃えた複数本の繊維強化プラスチック線材2に押しつけ、加熱する。これにより、糸条4表面の融解した樹脂Rfによりメッシュ状支持体シート3を繊維強化プラスチック線材2に溶着するものである。

【0008】

従って、図8(b)に示すように、固定用繊維材4は、繊維強化プラスチック線材2に対して、点接触、即ち、接点部領域にて僅かの樹脂量にて接着されているに過ぎず、メッシュ状支持体シート1が繊維強化プラスチック線材2から剥離し易く、繊維強化シートの運搬、張り付け作業時等の取り扱い時にスダレ状に引き揃えた複数本の繊維強化プラスチック線材がバラケルといった問題があった。

【0009】

図7(b)に示す粘着テープ又は接着テープ3を使用した場合にも同様の問題があった。

【0010】

そこで、本発明の目的は、運搬、張り付け作業時等の取り扱い時においてもスダレ状に引き揃えた複数本の繊維強化プラスチック線材がバラケルといった問題が生じることのない繊維強化シート及びその製造方法を提供することである。

【0011】

本発明の他の目的は、平坦な繊維強化シート及びその製造方法を提供することである。

【課題を解決するための手段】

【0012】

上記目的は本発明に係る繊維強化シート及びその製造方法にて達成される。要約すれば、本発明は、第一の態様によれば、平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートの製造方法において、

前記線材固定材は、連続繊維を使用した芯材と、前記芯材の周りに被覆された熱可塑性樹脂層と、を有した熱可塑樹脂被覆糸であり、

前記熱可塑樹脂被覆糸の横断面積をS1とし、前記芯材の横断面積をS2とすると、繊維比率(S2/S1)×100は、2〜30%であって、

前記熱可塑樹脂被覆糸を加熱し、前記繊維強化プラスチック線材へと加圧することにより、前記複数本の繊維強化プラスチック線材に接着されることを特徴とする繊維強化シートの製造方法が提供される。

【0013】

本発明の一実施態様によれば、前記熱可塑樹脂被覆糸の芯材は、ガラス繊維、ポリエステル繊維、綿糸、アラミド繊維、バサルト繊維、又は、ナイロン繊維である。

【0014】

本発明の他の実施態様によれば、前記芯材は、40〜800texとされるガラス繊維から成る糸条であるか又は20〜400texとされるポリエステル繊維から成る糸条である。

【0015】

本発明の他の実施態様によれば、前記熱可塑性樹脂は、ポリアミド樹脂、EVA樹脂、ポリエステル樹脂、PE樹脂、PP樹脂、塩化ビニル樹脂又はABS樹脂である。

【0016】

本発明の他の実施態様によれば、前記熱可塑樹脂被覆糸の外径は0.7〜1.8mmである。

【0017】

本発明の他の実施態様によれば、前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に対して直交する方向に配置され、前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に所定間隔にて配置される。

【0018】

本発明の他の実施態様によれば、前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に対して傾斜して配向されてジグザグ形状に配置される。

【0019】

本発明の他の実施態様によれば、前記線材固定材は、前記複数本の繊維強化プラスチック線材にて形成される線材シートの片面又は両面に設けられる。

【0020】

本発明の他の実施態様によれば、前記熱可塑樹脂被覆糸は、前記芯材か前記熱可塑性樹脂層の少なくとも一方が、着色されている。

【0021】

本発明の他の実施態様によれば、前記繊維強化プラスチック線材は、強化繊維にマトリクス樹脂が含浸され、

前記強化繊維は、炭素繊維;ガラス繊維:ボロン繊維;バサルト繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用され、

前記マトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂である。

【0022】

本発明の他の実施態様によれば、前記繊維強化プラスチック線材は、直径が0.5〜5mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜10mmとされる矩形断面形状である。

【0023】

本発明の他の実施態様によれば、前記各繊維強化プラスチック線材は、互いに0.1〜3.0mmだけ離間している。

【0024】

本発明の他の態様によれば、平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートであって、

上記いずれかに記載の製造方法によって製造されたことを特徴とする繊維強化シートが提供される。

【発明の効果】

【0025】

本発明の繊維強化シートによれば、運搬、張り付け作業時等の取り扱い時においてもスダレ状に引き揃えた複数本の繊維強化プラスチック線材がバラケルといった問題が生じない。また、本発明の繊維強化シートは、平坦である。

【図面の簡単な説明】

【0026】

【図1】本発明の繊維強化シートの一実施例を示す斜視図である。

【図2】本発明の繊維強化シートの他の実施例を示す斜視図である。

【図3】本発明の繊維強化シートの他の実施例を示す斜視図である。

【図4】本発明の繊維強化シートを構成する繊維強化プラスチック線材の断面図である。

【図5】図5(a)は、線材固定材の一実施例の断面構成図であり、図5(b)、(c)は、線材固定材による線材シートへの接着態様を説明する図である。

【図6】本発明の繊維強化シートを製造するための製造装置の一実施例を説明する図であり、図6(a)は、正面図であり、図6(b)は、平面図である。

【図7】図7(a)、(b)は、従来の繊維強化シートの一例を示す斜視図である。

【図8】図8(a)は、従来の線材固定材の一例の断面構成図であり、図8(b)は、従来の線材固定材による線材シートへの接着態様を説明する図である。

【発明を実施するための形態】

【0027】

以下、本発明に係る繊維強化シート及びその製造方法を図面に則して更に詳しく説明する。

【0028】

実施例1

(繊維強化シート)

図1〜図4に、本発明に係る構造物の補強方法に使用する繊維強化シート1の一実施例を示す。繊維強化シート1は、連続した繊維強化プラスチック線材2を複数本、長手方向に平行に配列して、所謂、スダレ状に引き揃え、各線材2を互いに線材固定材3にて固定する。本発明の特徴は、使用する線材固定材3にある。線材固定材3については後述する。

【0029】

繊維強化プラスチック線材2は、一方向に配向された多数本の連続した強化繊維fにマトリクス樹脂Rが含浸され硬化された細長形状(細径)のものであり、弾性を有している。従って、斯かる弾性の繊維強化プラスチック線材2をスダレ状に、即ち、線材2が互いに近接離間して引き揃えられたシート形状とされる繊維強化シート1は、その長手方向に弾性を有している。そのために、例えば、繊維強化シート1は、搬送時には、所定半径にて巻き込んだ状態にて持ち運びが可能であり、極めて可搬性に富んでいる。また、繊維強化シート1は、繊維強化プラスチック線材2にて構成されているために、搬送時に、従来の未含浸強化繊維シートのように、強化繊維の配向が乱れたり、糸切れを生じるといった心配は全くない。

【0030】

更に説明すると、細径の繊維強化プラスチック線材2は、直径(d)が0.5〜5mmの略円形断面形状(図4(a))であるか、又は、幅(w)が1〜20mm、厚み(t)が0.1〜10mmとされる略矩形断面形状(図4(b))とし得る。勿論、必要に応じて、その他の種々の断面形状とすることができる。また、繊維強化プラスチック線材2は、使用時における接着力を向上させるために、その表面が、ショットブラストや、金ブラシなどを用いて目荒らしを行い粗面とするのが好ましい。

【0031】

上述のように、一方向に引き揃えスダレ状とされた繊維強化シート1において、各線材2は、互いに空隙(g)=0.1〜3.0mmだけ近接離間して、線材固定材3にて固定される。また、このようにして形成された繊維強化シート1の長さ(L)及び幅(W)は、補強される構造物の寸法、形状に応じて適宜決定されるが、取扱い上の問題から、一般に、全幅(W)は、10〜3000mmとされる。又、長さ(L)は、1〜5m程度の短冊状のもの、或いは、100m以上のものを製造し得るが、使用時においては、適宜切断して使用される。

【0032】

また、繊維強化シート1の長さ(L)を1〜5m程度として、幅Wをこれより長く1〜10m程度として製造することも可能である。この場合、繊維強化プラスチック線材2を伸ばした状態で繊維強化プラスチック線材2に対して直角方向に巻き、スダレ状に巻き込んで搬送することもできる。

【0033】

強化繊維fとしては、炭素繊維;ガラス繊維:ボロン繊維;バサルト繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用することができる。

【0034】

繊維強化プラスチック線材2に含浸されるマトリクス樹脂Rは、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂などが好適に使用可能である。又、樹脂含浸量は、30〜70重量%、好ましくは、40〜60重量%とされる。

【0035】

又、各線材2は、線材固定材3にて固定される。即ち、本実施例では、図1に示すように、横糸とされる線材固定材3を、一方向にスダレ状に配列された複数本の線材2から成るシート形態とされる線材、即ち、連続した線材シートの線材2に対して直交して所定間隔(P)にて配置し、加熱し押圧する。

【0036】

横糸3の打ち込み間隔(P)は、特に制限されないが、作製された繊維強化シート1の取り扱い性を考慮して、通常10〜100mm間隔の範囲で選定される。

【0037】

線材固定材3による各線材2の固定方法は、図1の形態に限定されるものではなく、図2及び図3に示す形態であっても良い。

【0038】

つまり、図2に示すように、線材固定材3は、複数本の繊維強化プラスチック線材2の長手方向に対して傾斜して配向されてジグザグ形状に配置しても良い。また、別法として、図3に示すように、図2に示すジグザグ形状配置を繊維強化プラスチック線材2の長手方向に対して対称に配置しても良い。ジグザグ形状配置された線材固定材3の隣接する山間隔Pは、特に制限されないが、図1の実施例と同様に、通常10〜100mm間隔の範囲で選定される。

【0039】

また、図1〜図3では、線材固定材3は、複数本の繊維強化プラスチック線材にて形成される線材シートの片面に設けられるものとして説明したが、両面に設けることもできる。

【0040】

(線材固定材)

次に、本発明の特徴をなす、本実施例にて横糸を構成する線材固定材3について説明する。

【0041】

本実施例によれば、線材固定材3は、図5(a)に示すように、芯材としての糸条Fの周りに樹脂層Rfが形成される。

【0042】

つまり、線材固定材3は、糸条Fの周りに熱可塑性の樹脂層(樹脂材)Rfが形成される、所謂、熱可塑樹脂被覆糸とされる。

【0043】

芯材としての糸条Fは、細くて、引っ張りに強く、耐熱性のある連続繊維が好ましい。一例を挙げれば、ガラス繊維、ポリエステル繊維、綿糸、アラミド繊維、バサルト繊維又はナイロン繊維などである。例えば、ガラス繊維或いはポリエステル繊維などを複数本束ねた糸Foを複数本、本実施例では3本の糸Foを合糸して形成された糸条Fとされる。

【0044】

なお、特にポリエステル繊維は、着色繊維を使うことができ、製品としての繊維強化シート1の性能を、線材固定材3を着色することにより視覚により区別することが可能となり、利便性が向上する。

【0045】

樹脂層Rfの樹脂としては、熱可塑樹脂とされ、ポリアミド(ナイロン)樹脂が好適に使用される。繊維強化プラスチック線材2の含浸樹脂としてエポキシ樹脂を使用した場合には、特に好適である。熱可塑樹脂としては、ポリアミド樹脂の他、EVA樹脂、ポリエステル樹脂、PE樹脂、PP樹脂、塩化ビニル樹脂又はABS樹脂なども使用し得る。

【0046】

ここで、本実施例にて好適に使用される線材固定材3を構成する熱可塑樹脂被覆糸の構成について考察する。

【0047】

本発明者らの実験結果によれば、線材固定材3を構成する熱可塑樹脂被覆糸の横断面積をS1とし、糸条Fにて構成される芯材の横断面積をS2とすると、断面積比VF=S2/S1から求められる繊維比率100×VF(%)は、2〜30%とされるのが好ましいことが分かった。従って、熱可塑樹脂被覆糸3における樹脂比率は、(100−100×VF)%、即ち、98〜70%とされる。

【0048】

また、線材固定材3、即ち、熱可塑樹脂被覆糸の直径dfは、線材固定材3の線材2への加熱融着の効率、固着時の強度などから、0.7〜1.8mmとされるのが良い。線径が1.8mmを超えると、糸条Fの周りの樹脂量が多くなり過ぎ、加熱温度を高くすることが要求され、製造効率の面から好ましくない。また、0.7mm未満だと、線材固定材3としての線材2に対する固着強度の点で問題が生じてくる。好ましくは、1〜1.2mmである。

【0049】

本発明者らは、熱可塑樹脂被覆糸3の直径dfを1〜1.2mmとして、糸条Fと樹脂材(樹脂層Rf)との比率を変えて線材固定材としての特性、及び、使い易さを評価した。結果を表1に示す。

【0050】

【表1】

【0051】

上記表1にて、繊維比率は、上述のように、線材固定材3を構成する熱可塑樹脂被覆糸の横断面積をS1とし、糸条Fにて構成される芯材の横断面積をS2とすると、断面積比VF×100=(S2/S1)×100(%)である。残りが、即ち、(100−繊維比率)が、樹脂比率(%)である。

【0052】

実験1は、糸条Fが使用されていない場合であって、樹脂を溶融させたときに繊維状につながっていた樹脂が溶けて切れてしまう。線材固定材としての使用は不可であった。

【0053】

実験2〜5で使用した熱可塑樹脂被覆糸3は、繊維比率が2〜30%とされ、線材固定材としての特性、及び、使い易さが良かった。特に、実験3、4で使用した熱可塑樹脂被覆糸3は、繊維比率が5〜10%とされ、線材固定材としての特性、及び、使い易さが優れていた。

【0054】

実験6で使用した熱可塑樹脂被覆糸3は、繊維比率が50%(樹脂の比率50%)とされ、樹脂の比率が明らかに少なく、又、樹脂の流れ性も不良で、接着性能が悪い。

【0055】

そこで、具体的には、糸条Fとしては、ガラス繊維の場合、40〜800tex(g/km)、ポリエステル繊維などの有機繊維の場合、20〜400tex(g/km)、が好適である。その理由は、切れない繊維強度が必要で、また、シート状に横糸を融着させたときにシート厚みをできるだけ薄く仕上げたいといった理由からである。

【0056】

本実施例によれば、線材固定材3は、糸条Fとして、ポリエステル繊維から成る70texの糸Foを3本、撚りをかけて合糸したもの(210tex)を使用し、その周りに、外径dfが1.2〜1.0mmとなるように、樹脂層Rfを形成した。この場合、繊維比率は15〜22%である。

【0057】

樹脂層Rfを形成する樹脂材としては、熱可塑性樹脂が使用され、次の特性を有することが要求される。

【0058】

つまり、本実施例で使用し得る樹脂材としては、

(1)繊維強化シートに融着した後、冷却することで直ちに固化する。

(2)繊維強化シート製造時に冷却ローラに付着し難い。

(3)融着後の接着性が良い。

(4)融点が低めで使い易い。

(5)低温でも、脆くなって割れたり剥がれたりしない。

(6)線材固定材の製造に際し、巻取り時にブロッキングを起こさない。

(7)カラーペレットを混ぜて使うことで樹脂に着色できる。即ち、着色した樹脂を使うことができ、製品としての繊維強化シート1の性能を、線材固定材の色により視覚的により区別することが可能となり、利便性が向上する。

【0059】

上記要件を満足する樹脂層Rfを形成する樹脂材としては、ポリアミド(ナイロン)樹脂が好適に使用される。

【0060】

上述のようにして作製した線材固定材3を、図1〜図3、及び、図5(b)に示すように、連続した繊維強化プラスチック線材2を複数本、長手方向にスダレ状に引き揃えて形成された線材シートの上に配置し、加熱加圧して、各線材2を互いに線材固定材3にて固定した。

【0061】

図5(b)、(c)を参照すると理解されるように、上述のように、熱可塑樹脂被覆糸とされる線材固定材3を複数本の繊維強化プラスチック線材2の上に配置し、次いで、加熱加圧しながら熱融着させる。

【0062】

つまり、線材固定材3の樹脂層Rfは、加熱されることにより融解し、且つ、線材固定材3が複数本の繊維強化プラスチック線材2の方へと押圧されることで、樹脂層Rfの融解した樹脂材は、各繊維強化プラスチック線材2の間に流動し、樹脂材は、線材2の表面に付着する。その後、冷却されることにより、樹脂が直ちに冷却され、線材固定材3の芯材糸条Fは、樹脂材により繊維強化プラスチック線材2に接着される。本実施例によれば、融着後の線材固定材3は、図7に示す従来例と比較すると、より多くの樹脂量によって各線材2と接着されており、接着性が著しく向上する。しかも、線材固定材3は、繊維強化プラスチック線材2の方へと加圧されることにより、繊維強化プラスチック線材2面上の厚さが最小とされ、即ち、実質的に芯材糸条Fの直径分の厚さとされ、製品としての繊維強化シート1の平面性が保持される。

【0063】

また、本実施例の繊維強化シート1は、柔軟性があり、且つ、複数本の繊維強化プラスチック線材2が長手方向にズレなく、幅方向にも伸びにくい、といった特長を有している。

【0064】

また、上記実施例にて、線材固定材3は、シート形態を成すスダレ状に引き揃えた複数本の線材2、即ち、線材シートの片側面に設けるものとして説明したが、勿論、両面に配置することも可能である。

【0065】

(繊維強化シートの製造方法)

図6(a)、(b)に、図1に示す強化繊維シート1を製造するための製造装置の一実施例を示す。

【0066】

本実施例にて、製造装置100は、搬送ベルト101がローラ102、103に張設されて、矢印方向に回動するベルト搬送装置とされる。搬送ベルト101には、搬送ベルト101の移動方向に対して直交する方向(即ち、ベルト101の幅方向)の両側周端縁部に近接して等間隔にて係止ピン104が取り付けられている。また、ベルト搬送装置100の上方には、搬送ベルト101の上走行面に隣接して上流側から下流側へと順に、トラバース装置105、加熱装置106、冷却ローラ107、端縁カッター装置108、が配置されている。

【0067】

ベルト搬送装置100の入口側、本実施例では、図6の左側から、連続した繊維強化プラスチック線材2が複数本、幅方向に互いに所定間隔gだけ離間するようにして、搬送ベルト101上に送給される。従って、搬送ベルト101上に配置された繊維強化プラスチック線材2は、長手方向にスダレ状に引き揃えられた線材シートとされる。

【0068】

トラバース装置105は、搬送ベルト101の幅方向に往復移動し、搬送ベルト101の両側周端縁部に取り付けた係止ピン104を利用して、搬送ベルト101にて搬送される線材シート上に線材固定材3を配置する。

【0069】

線材シートに対する線材固定材3の配向態様は、搬送ベルト101の移動速度、トラバース装置105のトラバース速度、搬送ベルト101の両側周端縁部の係止ピン104の配置、等を調整することにより任意に調整可能である。

【0070】

線材固定材3は、加熱装置106により所定の温度、例えば、120〜180℃に加熱され、樹脂層Rfが融解される。次いで、冷却ローラ107により、線材固定材3が線材シートに押圧されると同時に、線材固定材3の融解した樹脂が冷却される。樹脂が冷却され、固化することにより、線材固定材3が線材シートに接着され、連続した繊維強化シート1が作製される。

【0071】

その後、端縁カッター108により、繊維強化シート1の幅方向両側よりはみ出した線材固定材3が切り落とされる。また、連続した繊維強化シート1は、所要長さにて、幅方向に切断するか、或いは、巻取りローラ(図示せず)に巻き取られる。

【0072】

上述のように、本実施例にて作製された繊維強化シート1は、線材固定材3が、繊維強化シート1の各線材2にしっかりと接着しているために、線材2が長手方向及び幅方向にズレることはない。また、線材固定材3は、芯材Fの周りの樹脂層Rfが融解した状態で、冷却ロールにより線材へと押しつけられるので、厚みが最小とされ、繊維強化シート1の平面性が保持される。

【符号の説明】

【0073】

1 繊維強化シート

2 繊維強化プラスチック線材

3 熱可塑樹脂被覆糸(線材固定材)

Fo 芯材

Rf 樹脂層

【特許請求の範囲】

【請求項1】

平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートの製造方法において、

前記線材固定材は、連続繊維を使用した芯材と、前記芯材の周りに被覆された熱可塑性樹脂層と、を有した熱可塑樹脂被覆糸であり、

前記熱可塑樹脂被覆糸の横断面積をS1とし、前記芯材の横断面積をS2とすると、繊維比率(S2/S1)×100は、2〜30%であって、

前記熱可塑樹脂被覆糸を加熱し、前記繊維強化プラスチック線材へと加圧することにより、前記複数本の繊維強化プラスチック線材に接着されることを特徴とする繊維強化シートの製造方法。

【請求項2】

前記熱可塑樹脂被覆糸の芯材は、ガラス繊維、ポリエステル繊維、綿糸、アラミド繊維、バサルト繊維、又は、ナイロン繊維であることを特徴とする請求項1に記載の繊維強化シートの製造方法。

【請求項3】

前記芯材は、40〜800texとされるガラス繊維から成る糸条であるか又は20〜400texとされるポリエステル繊維から成る糸条であることを特徴とする請求項1に記載の繊維強化シートの製造方法。

【請求項4】

前記熱可塑性樹脂は、ポリアミド樹脂、EVA樹脂、ポリエステル樹脂、PE樹脂、PP樹脂、塩化ビニル樹脂又はABS樹脂であることを特徴とする請求項1〜3のいずれかの項に記載の繊維強化シートの製造方法。

【請求項5】

前記熱可塑樹脂被覆糸の外径は0.7〜1.8mmであることを特徴とする請求項1〜4のいずれかの項に記載の繊維強化シートの製造方法。

【請求項6】

前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に対して直交する方向に配置され、前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に所定間隔にて配置されることを特徴とする請求項1〜5のいずれかの項に記載の繊維強化シートの製造方法。

【請求項7】

前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に対して傾斜して配向されてジグザグ形状に配置されることを特徴とする請求項1〜5のいずれかの項に記載の繊維強化シートの製造方法。

【請求項8】

前記線材固定材は、前記複数本の繊維強化プラスチック線材にて形成される線材シートの片面又は両面に設けられることを特徴とする請求項1〜7のいずれかの項に記載の繊維強化シートの製造方法。

【請求項9】

前記熱可塑樹脂被覆糸は、前記芯材か前記熱可塑性樹脂層の少なくとも一方が、着色されていることを特徴とする請求項1〜8のいずれかの項に記載の繊維強化シートの製造方法。

【請求項10】

前記繊維強化プラスチック線材は、強化繊維にマトリクス樹脂が含浸され、

前記強化繊維は、炭素繊維;ガラス繊維:ボロン繊維;バサルト繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用され、

前記マトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂である、

ことを特徴とする請求項1〜9のいずれかの項に記載の繊維強化シートの製造方法。

【請求項11】

前記繊維強化プラスチック線材は、直径が0.5〜5mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜10mmとされる矩形断面形状であることを特徴とする請求項1〜10のいずれかの項に記載の繊維強化シートの製造方法。

【請求項12】

前記各繊維強化プラスチック線材は、互いに0.1〜3.0mmだけ離間していることを特徴とする請求項1〜11のいずれかの項に記載の繊維強化シートの製造方法。

【請求項13】

平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートであって、

請求項1〜12のいずれかの項に記載の製造方法によって製造されたことを特徴とする繊維強化シート。

【請求項1】

平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートの製造方法において、

前記線材固定材は、連続繊維を使用した芯材と、前記芯材の周りに被覆された熱可塑性樹脂層と、を有した熱可塑樹脂被覆糸であり、

前記熱可塑樹脂被覆糸の横断面積をS1とし、前記芯材の横断面積をS2とすると、繊維比率(S2/S1)×100は、2〜30%であって、

前記熱可塑樹脂被覆糸を加熱し、前記繊維強化プラスチック線材へと加圧することにより、前記複数本の繊維強化プラスチック線材に接着されることを特徴とする繊維強化シートの製造方法。

【請求項2】

前記熱可塑樹脂被覆糸の芯材は、ガラス繊維、ポリエステル繊維、綿糸、アラミド繊維、バサルト繊維、又は、ナイロン繊維であることを特徴とする請求項1に記載の繊維強化シートの製造方法。

【請求項3】

前記芯材は、40〜800texとされるガラス繊維から成る糸条であるか又は20〜400texとされるポリエステル繊維から成る糸条であることを特徴とする請求項1に記載の繊維強化シートの製造方法。

【請求項4】

前記熱可塑性樹脂は、ポリアミド樹脂、EVA樹脂、ポリエステル樹脂、PE樹脂、PP樹脂、塩化ビニル樹脂又はABS樹脂であることを特徴とする請求項1〜3のいずれかの項に記載の繊維強化シートの製造方法。

【請求項5】

前記熱可塑樹脂被覆糸の外径は0.7〜1.8mmであることを特徴とする請求項1〜4のいずれかの項に記載の繊維強化シートの製造方法。

【請求項6】

前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に対して直交する方向に配置され、前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に所定間隔にて配置されることを特徴とする請求項1〜5のいずれかの項に記載の繊維強化シートの製造方法。

【請求項7】

前記線材固定材は、前記複数本の繊維強化プラスチック線材の長手方向に対して傾斜して配向されてジグザグ形状に配置されることを特徴とする請求項1〜5のいずれかの項に記載の繊維強化シートの製造方法。

【請求項8】

前記線材固定材は、前記複数本の繊維強化プラスチック線材にて形成される線材シートの片面又は両面に設けられることを特徴とする請求項1〜7のいずれかの項に記載の繊維強化シートの製造方法。

【請求項9】

前記熱可塑樹脂被覆糸は、前記芯材か前記熱可塑性樹脂層の少なくとも一方が、着色されていることを特徴とする請求項1〜8のいずれかの項に記載の繊維強化シートの製造方法。

【請求項10】

前記繊維強化プラスチック線材は、強化繊維にマトリクス樹脂が含浸され、

前記強化繊維は、炭素繊維;ガラス繊維:ボロン繊維;バサルト繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用され、

前記マトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂である、

ことを特徴とする請求項1〜9のいずれかの項に記載の繊維強化シートの製造方法。

【請求項11】

前記繊維強化プラスチック線材は、直径が0.5〜5mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜10mmとされる矩形断面形状であることを特徴とする請求項1〜10のいずれかの項に記載の繊維強化シートの製造方法。

【請求項12】

前記各繊維強化プラスチック線材は、互いに0.1〜3.0mmだけ離間していることを特徴とする請求項1〜11のいずれかの項に記載の繊維強化シートの製造方法。

【請求項13】

平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートであって、

請求項1〜12のいずれかの項に記載の製造方法によって製造されたことを特徴とする繊維強化シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−94247(P2011−94247A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−247054(P2009−247054)

【出願日】平成21年10月27日(2009.10.27)

【出願人】(306032316)新日鉄マテリアルズ株式会社 (196)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月27日(2009.10.27)

【出願人】(306032316)新日鉄マテリアルズ株式会社 (196)

【Fターム(参考)】

[ Back to top ]