繊維強化セメントモルタル

【課題】本発明は引張荷重に対する微細ひび割れが生じ破断に至る迄の伸び長、即ち強度に影響が少ない浅く微細なひび割れ発生を維持する伸び長を大幅に増大し、橋梁等のコンクリート構築物の繊維強化セメントモルタルとして比類のない補修強度が期待できる繊維強化セメントモルタルを提供する。

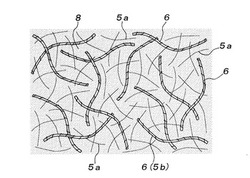

【解決手段】セメントモルタル8中に補強繊維としてばらの短繊維5aと、短繊維5bを収束して成る収束繊維6とを配合して成る繊維強化セメントモルタル。

【解決手段】セメントモルタル8中に補強繊維としてばらの短繊維5aと、短繊維5bを収束して成る収束繊維6とを配合して成る繊維強化セメントモルタル。

【発明の詳細な説明】

【技術分野】

【0001】

セメントモルタル中に補強繊維を配合して成る繊維強化セメントモルタルに関する。

【背景技術】

【0002】

既知のセメントモルタルにポリエチレン、ビニロン等から成る補強繊維(短繊維)をばらの状態で配合した繊維強化セメントモルタルは、引張強度と曲げ強度の何れにおいても相当程度の改善が認められている。

【0003】

又上記繊維強化セメントモルタルの水セメント比(W/C%)が40〜60%の富加水であるのに対し、該水セメント比(W/C%)を15〜25%の貧加水にして、上記強度の向上を図った超高強度と呼称される繊維強化セメントモルタルが既知である。

【発明の概要】

【発明が解決しようとする課題】

【0004】

何れにしてもセメントモルタル中に補強繊維を配合すると、セメントモルタルの強度を増長できることが実証されている。

【0005】

本発明はセメントモルタルに配合する補強繊維が果たす強化繊維機能を著しく高めた繊維強化セメントモルタルを提供する。

【0006】

即ち、上記超高強度繊維強化セメントモルタルの微細ひび割れから破壊に至る迄の伸び長、即ち破壊に至る前の強度に影響が少ない浅く微細なひび割れ(幅0〜0.01mm程度のひび割れ)の生成状態を維持する伸び長を大幅に増長した繊維強化セメントモルタルの提供を目的としている。

【課題を解決するための手段】

【0007】

本発明はセメントモルタル中に補強繊維としてばらの短繊維と、短繊維を収束して成る収束繊維とを配合し、該ばらの短繊維と収束繊維の相乗効果により上記モルタル強度を大幅に向上した繊維強化セメントモルタルを提供する。

【0008】

一具体例として、上記ばらの短繊維は長さ6〜12mm、同直径0.006〜0.05mmの範囲で選択し、上記収束繊維は長さ9〜25mm、同直径0.5〜3mmの範囲で選択し、又収束繊維を形成する短繊維の直径は0.006〜0.05mm、本数は200〜5000本の範囲で選択する。

【0009】

上記ばらの短繊維と収束繊維の相対配合比(重量比)は1〜6(ばらの短繊維):1〜6(収束繊維)の範囲で選択する。好ましい相対配合比は略1:1である。

【0010】

又上記ばらの短繊維と収束繊維のセメントモルタル(補強繊維以外の全ての配合材を含むモルタル)1立方メートル当たりの配合量は略1〜4vol%の範囲で選択する。好ましい配合量は2〜3vol%である。

【発明の効果】

【0011】

本発明に係る繊維強化セメントモルタルはセメントモルタル中に補強繊維として配合したばらの短繊維と収束繊維とが協働して、前記微細ひび割れが生じ破断に至る迄の伸び長、即ち強度に影響が少ない浅く微細なひび割れ発生を維持する伸び長(ひずみ量)を大幅に増大し、橋梁等のコンクリート構築物の補修用繊維強化セメントモルタルとして、鉄筋コンクリートと同程度の比類のない補修強度が期待できる。

【0012】

前記の通り、ばらの短繊維単独では引張に対する抗張力に限界があり、早期に微細なひび割れから破壊に至る。本発明においては、ばらの短繊維と収束繊維が協働して微細ひび割れの発生を抑制しつつ、ばらの短繊維が切断に至る曲げ荷重が加わった場合でも、収束繊維の高い抗張力により微細なひび割れが拡大して大きなひび割れを生成し破壊に至るまでの時間を大幅に遅延することができる。

【0013】

即ち、微細なひび割れ発生状態を長く維持し、微細ひび割れから破壊に至る伸び長(ひずみ量)を大幅に増大することができる。

【図面の簡単な説明】

【0014】

【図1】Aは本発明の実施例と比較例に係る繊維強化セメントモルタルの供試体の引張試験方法を説明する図、Bは同供試体の平面図と側面図。

【図2】Aはセメントモルタル中にばらの状態で配合する短繊維の拡大側面図、Bは同セメントモルタル中に収束状態で配合する収束繊維の拡大側面図、Cは収束繊維を波形に付形した波形収束繊維の拡大側面図、Dは収束繊維の長さ方向の局部に一箇所又は複数箇所の加圧融着部を設けた収束繊維の拡大側面図。

【図3】セメントモルタル中にばらの短繊維と収束繊維を配合した繊維強化セメントモルタルを模視的に示す拡大断面図。

【図4】本発明の実施例と比較例に係る繊維強化セメントモルタルの供試体の引張試験の結果を示すグラフ。

【発明を実施するための形態】

【0015】

以下本発明を実施するための形態を図1乃至図4に基づいて説明する。

本発明は図3に示すように、セメントモルタル8中に補強繊維としてばらの短繊維5aと、短繊維5bを収束して成る収束繊維6とを配合し、該ばらの短繊維5aと収束繊維6の相乗効果により上記モルタル強度を大幅に向上した繊維強化セメントモルタルの提供を目的としている。

【0016】

上記補強繊維としての短繊維5a,5bと結束繊維7とは、ポリエチレン繊維、ビニロン繊維の他、カーボン繊維、アラミド繊維、ザイロン繊維、ダイニーマ繊維が使用される。

【0017】

上記ダイニーマは東洋紡績株式会社(大阪市北区堂島浜二丁目2番8号)の商標であり、このダイニーマは超高分子量ポリエチレンでできており、超高強力、高弾性率を有し、軽く、耐疲労性と、耐衝撃性と、耐光性等に優れ、繊維強化セメントモルタルに配合する補強繊維として適材である。

【0018】

又上記ザイロンは同じ東洋紡績株式会社のポリパラフェニレンベンズオキサゾール(PBO)繊維の商標であり、同繊維はポリベンズアゾール系ポリマーであり、剛直で極めて直線性の高い分子構造を持つ繊維であり、引張強度、耐衝撃特性と耐光性等に富み、繊維強化セメントモルタルに配合する補強繊維として適材である。

【0019】

上記ポリエチレン繊維、ビニロン繊維の他、カーボン繊維、アラミド繊維、ザイロン繊維、ダイニーマ繊維等の繊維は互いに組み合わせて用いることができる。

【0020】

図2Aに示すように、上記ばらの短繊維5aの長さL1は6〜12mm、同直径R1は0.006〜0.05mmの範囲で夫々選択する。

【0021】

他方、上記収束繊維6の長さL2は9〜25mm、同直径R2は0.5〜3mmの範囲で選択し、収束繊維6を形成する短繊維5bの直径は0.006〜0.05mm、同本数は200〜5000本の範囲で選択する。上記直径R2は短繊維5bの本数によって定まる。

【0022】

又上記ばらの短繊維5aと収束繊維6の相対長は略1:1〜4となるように上記長さの範囲で選択する。好ましくは繊維長9mmのばらの短繊維5aを選択するとき、同12mmの収束繊維6を選択し、同様に繊維長12mmのばらの短繊維5aを選択するとき、同15mmの収束繊維6を選択するというように、相対長が短い短繊維5aと該短繊維5aより相対長が長い収束繊維6とを混ぜてセメントモルタル8(繊維5a,6以外の全ての配合材を含むモルタル)中に1〜4vol%配合する。好ましい配合量は2〜3vol%である。

【0023】

更に好ましくは収束繊維6の長さが短繊維5aの長さに対し2〜5mm程度長いものを用い、短繊維5aの破断後のひび割れ拡大に対する耐力を発揮せしめる。

【0024】

上記ばらの短繊維5aと収束繊維6の相対配合比(重量比)は1〜6:1〜6の範囲で選択する。好ましい相対配合比は略1:1である。

【0025】

図2Bは上記収束繊維6の収束手段を例示しており、図示のように多数本の短直状の短繊維5bを直線に引き揃えて束にし、或いは捩りを与えて束にし、該束の周面に結束繊維7をスパイラル状に巻装し融着することによって収束繊維6を形成する。

【0026】

又図2Cに示すように、上記収束繊維6を波形に付形した波形収束繊維6を用いセメントモルタル8との結合効果を向上することができる。

【0027】

又は図2Dに示すように、収束繊維6の長さ方向の局部に、一箇所又は複数箇所の加圧融着部1bを設けた収束繊維6を用いる。

【0028】

本発明は図2Cに示す波形収束繊維6に上記加圧融着部1bを設けた例を含む。

【0029】

上記加圧融着部1bを設けた収束繊維6は両端におけるさばけ性が良好であり、このさばけによってセメントモルタル8との結合強度を向上できる。加えてひび割れ発生に伴う引張力が融着部を介して全短繊維5bに加わり、全短繊維5bを引張抗力繊維として寄与させることができる。

【0030】

上記スパイラル状に巻装した結束繊維7とばらの短繊維5aと収束繊維6を形成する短繊維5bとは、同じ材質で同じ直径0.006〜0.05mmの繊維を用いる。但し本発明は結束繊維7とばらの短繊維5aと収束繊維6を形成する短繊維5bの夫々を異材質、異径のもので構成する場合を含む。

【実施例】

【0031】

本発明は下記の実施例1乃至3に従い実施できる。

【0032】

<実施例1・・・繊維量1.0vol%>

繊維強化モルタル1立方メートル当たりの配合量

水・・・・・・・・・・・・・・・・256.8 kg

ポルトランドセメント・・・・・・1342.4 kg

膨張剤・・・・・・・・・・・・・・・20.0 kg

珪砂・・・・・・・・・・・・・・・466.3 kg

シリカフューム・・・・・・・・・・204.4 kg

高性能減水剤・・・・・・・・・・・・13.6 kg

起泡剤・・・・・・・・・・・・・・・・0.543kg

ばらの短繊維(exダイニーマ)・・・・8.327kg

(長さ6〜12mm、直径0.006〜0.05mm)

収束繊維(exダイニーマ)・・・・・・1.388kg

(長さ9〜25mm、直径0.5〜3mm)

【0033】

<実施例2・・・繊維量2.5vol%>

水・・・・・・・・・・・・・・・・324.6 kg

ポルトランドセメント・・・・・・1368.4 kg

珪砂・・・・・・・・・・・・・・・273.7 kg

シリカフューム・・・・・・・・・・241.4 kg

高性能減水剤・・・・・・・・・・・・・8.046kg

抑泡剤・・・・・・・・・・・・・・・・0.657kg

ばらの短繊維(exダイニーマ)・・・12.144kg

(長さ6〜12mm、直径0.006〜0.05mm)

収束繊維(exダイニーマ)・・・・・12.144kg

(長さ9〜25mm、直径0.5〜3mm)

【0034】

<実施例3・・・繊維量4.0vol%>

繊維強化モルタル1立方メートル当たりの配合量

水・・・・・・・・・・・・・・・・393.4 kg

ポルトランドセメント・・・・・・1367.7 kg

膨張剤・・・・・・・・・・・・・・・20.0 kg

珪砂・・・・・・・・・・・・・・・129.3 kg

シリカフューム・・・・・・・・・・208.1 kg

高性能減水剤・・・・・・・・・・・・13.9 kg

起泡剤・・・・・・・・・・・・・・・・0.825kg

ばらの短繊維(exダイニーマ)・・・・9.7 kg

(長さ6〜12mm、直径0.006〜0.05mm)

収束繊維(exダイニーマ)・・・・・29.1 kg

(長さ9〜25mm、直径0.5〜3mm)

【0035】

本発明においてセメントモルタルとは実施例1に示す通り、ポルトランドセメント(硬化材)を主材とし、これに砂等の骨材や機能材を配合して加水混練したものを含む。

【0036】

上記実施例1乃至3における水、ポルトランドセメント、骨材(珪砂)、機能材(シリカフューム、高性能減水剤、起泡剤)と上記ばらの短繊維5aと収束繊維6はミキサーにかけて混練し、攪拌して両補強繊維5a,6を均一に分散せしめる。

【0037】

本発明は上記水/セメント(シリカフュームを含む)比(W/C%)を実施例1においては16.6%、実施例2においては20.1%、実施例3においては24.9%の貧加水にし、ばらの短繊維5aと収束繊維6と協働してその強度を著しく高めた繊維強化セメントモルタルである。

【0038】

上記実施例1,3においては起泡剤を配合し、起泡によって体積を増加し、吹き付け性を良好にしている。この起泡は吹き付けによって放散される。

【0039】

又、実施例2においては抑泡剤を配合し打設に適した繊維強化セメントモルタルを構成している。

【0040】

下記の比較例においては起泡剤も抑泡剤も使用しておらず、主としてセメントモルタルを現場打ち(流し込み)するものとして提供されたものである。

【0041】

又実施例1,3においては、膨張剤を添加している。該膨張剤は硬化後の繊維強化セメントモルタルの収縮を有効に抑制する効果がある。

【0042】

上記実施例1乃至3に従い、図1に示すように、ばらの短繊維5aと収束繊維6を配合した繊維強化セメントモルタルでW200mm×H700mm×D50mmのダンベル形供試体1を形成し、該供試体1の両端をクランプCによって把持し、矢印で示す引張応力2に対する小径の伸び部1aのひび割れ3とひずみ発生状況、破壊に至る関係を試験した結果、図4のグラフに示すように、引張応力が4N/平方ミリメートル程度に達したときに、表層に微細なひび割れ3(0.05〜0.1mm以下)が発生し、4〜8N/平方ミリメートル程度の引張応力が加わりひずみ量3〜6%程度の伸びが生ずるまで、表層部の微細なひび割れ3の発生が繰り返され、該ひずみ発生から上記微細ひび割れ3が拡大して破壊に至る時間を下記の比較例に比べ大幅に遅延することが証明された。

【0043】

下記の比較例は本発明の実施例1に対応させたものである。

【0044】

<比較例1・・・繊維量1.0vol%>

繊維強化モルタル1立方メートル当たりの配合量

水・・・・・・・・・・・・・・・・256.8 kg

ポルトランドセメント・・・・・・1342.4 kg

膨張剤・・・・・・・・・・・・・・・20.0 kg

珪砂・・・・・・・・・・・・・・・466.3 kg

シリカフューム・・・・・・・・・・204.4 kg

高性能減水剤・・・・・・・・・・・・13.6 kg

起泡剤・・・・・・・・・・・・・・・・0.543kg

ばらの短繊維(ダイニーマ)・・・・・・9.715kg

(長さ6mm、直径0.012mm)

【0045】

上記比較例に従い、図1に示すように、短繊維をばらの状態で配合した繊維強化セメントモルタルでW200mm×H700mm×D50mmのダンベル形供試体1を形成し、該供試体1の両端をクランプCによって把持し、矢印で示す引張応力2に対する小径の伸び部1aのひび割れ3とひずみ発生状況、破壊に至る関係を試験した結果、図4のグラフに示すように、引張応力が3.5N/平方ミリメートル程度に達したときに、表層に浅く微細なひび割れ3が発生し、4.5N/平方ミリメートル程度の引張応力が加わりひずみ量が略1.5%強の伸びで破壊に至ることが証明された。

【0046】

即ち比較例の引張応力に対する破壊に至るひずみ量が1.5%強であるのに対し、本発明の実施例1,2,3の場合にはそれが3〜6%程度に向上し、ひずみが発生して破壊に至る時間を大幅に遅延し、鉄筋コンクリートに比類する強度を有する繊維強化セメントモルタルであることが証明された。

【0047】

本発明はセメントモルタル8中に補強繊維として配合したばらの短繊維5aと収束繊維6とが協働して、微細ひび割れ3が生じてから破壊に至る迄の伸び長、即ち強度に影響が少ない浅く微細なひび割れ3発生を維持する伸び長を大幅に増大し、補強鉄筋を配筋せずに橋梁の床版や橋脚(鉄筋コンクリート)と同程度の補強強度を得ることができ、補強用の繊維強化セメントモルタルとして極めて有効である。

【0048】

上記砂等の骨材としては珪砂等の砂が例示され、上記機能材としてはシリカフューム(硬化材)、減水剤、起泡剤等が例示される。この例示の場合はセメントとシリカフュームが硬化材となる。

【0049】

本発明は上記ばらの短繊維5aと収束繊維6とを配合した繊維強化セメントモルタルにスチレンブタジエン樹脂系、ポリアクリル酸エステル樹脂系(アクリル樹脂系)、エチレン酢ビ樹脂系、酢ビ・ベオバ樹脂系等から成るポリマー樹脂の流動材を配合した実施例を含む。

【0050】

即ち、前記実施例1乃至3の水とポルトランドセメントと骨材と機能材とから成るセメントモルタルに上記ポリマー樹脂を配合して繊維強化ポリマーセメントモルタルにした実施例を含む。この場合ポリマー樹脂は10〜120kgの範囲で配合する。

【0051】

以上、下限値と上限値間を「〜」で示した数値範囲は、該下限値と上限値間の全ての数値(整数値と小数値)を表したものである。請求項の記載においても同様である。

【符号の説明】

【0052】

1…供試体、1a…小径の伸び部、1b…加圧融着部、2…引張応力、3…微細なひび割れ、5a…ばらの短繊維、5b…収束繊維を形成する短繊維、6…収束繊維、7…結束繊維、8…セメントモルタル、C…クランプ。

【技術分野】

【0001】

セメントモルタル中に補強繊維を配合して成る繊維強化セメントモルタルに関する。

【背景技術】

【0002】

既知のセメントモルタルにポリエチレン、ビニロン等から成る補強繊維(短繊維)をばらの状態で配合した繊維強化セメントモルタルは、引張強度と曲げ強度の何れにおいても相当程度の改善が認められている。

【0003】

又上記繊維強化セメントモルタルの水セメント比(W/C%)が40〜60%の富加水であるのに対し、該水セメント比(W/C%)を15〜25%の貧加水にして、上記強度の向上を図った超高強度と呼称される繊維強化セメントモルタルが既知である。

【発明の概要】

【発明が解決しようとする課題】

【0004】

何れにしてもセメントモルタル中に補強繊維を配合すると、セメントモルタルの強度を増長できることが実証されている。

【0005】

本発明はセメントモルタルに配合する補強繊維が果たす強化繊維機能を著しく高めた繊維強化セメントモルタルを提供する。

【0006】

即ち、上記超高強度繊維強化セメントモルタルの微細ひび割れから破壊に至る迄の伸び長、即ち破壊に至る前の強度に影響が少ない浅く微細なひび割れ(幅0〜0.01mm程度のひび割れ)の生成状態を維持する伸び長を大幅に増長した繊維強化セメントモルタルの提供を目的としている。

【課題を解決するための手段】

【0007】

本発明はセメントモルタル中に補強繊維としてばらの短繊維と、短繊維を収束して成る収束繊維とを配合し、該ばらの短繊維と収束繊維の相乗効果により上記モルタル強度を大幅に向上した繊維強化セメントモルタルを提供する。

【0008】

一具体例として、上記ばらの短繊維は長さ6〜12mm、同直径0.006〜0.05mmの範囲で選択し、上記収束繊維は長さ9〜25mm、同直径0.5〜3mmの範囲で選択し、又収束繊維を形成する短繊維の直径は0.006〜0.05mm、本数は200〜5000本の範囲で選択する。

【0009】

上記ばらの短繊維と収束繊維の相対配合比(重量比)は1〜6(ばらの短繊維):1〜6(収束繊維)の範囲で選択する。好ましい相対配合比は略1:1である。

【0010】

又上記ばらの短繊維と収束繊維のセメントモルタル(補強繊維以外の全ての配合材を含むモルタル)1立方メートル当たりの配合量は略1〜4vol%の範囲で選択する。好ましい配合量は2〜3vol%である。

【発明の効果】

【0011】

本発明に係る繊維強化セメントモルタルはセメントモルタル中に補強繊維として配合したばらの短繊維と収束繊維とが協働して、前記微細ひび割れが生じ破断に至る迄の伸び長、即ち強度に影響が少ない浅く微細なひび割れ発生を維持する伸び長(ひずみ量)を大幅に増大し、橋梁等のコンクリート構築物の補修用繊維強化セメントモルタルとして、鉄筋コンクリートと同程度の比類のない補修強度が期待できる。

【0012】

前記の通り、ばらの短繊維単独では引張に対する抗張力に限界があり、早期に微細なひび割れから破壊に至る。本発明においては、ばらの短繊維と収束繊維が協働して微細ひび割れの発生を抑制しつつ、ばらの短繊維が切断に至る曲げ荷重が加わった場合でも、収束繊維の高い抗張力により微細なひび割れが拡大して大きなひび割れを生成し破壊に至るまでの時間を大幅に遅延することができる。

【0013】

即ち、微細なひび割れ発生状態を長く維持し、微細ひび割れから破壊に至る伸び長(ひずみ量)を大幅に増大することができる。

【図面の簡単な説明】

【0014】

【図1】Aは本発明の実施例と比較例に係る繊維強化セメントモルタルの供試体の引張試験方法を説明する図、Bは同供試体の平面図と側面図。

【図2】Aはセメントモルタル中にばらの状態で配合する短繊維の拡大側面図、Bは同セメントモルタル中に収束状態で配合する収束繊維の拡大側面図、Cは収束繊維を波形に付形した波形収束繊維の拡大側面図、Dは収束繊維の長さ方向の局部に一箇所又は複数箇所の加圧融着部を設けた収束繊維の拡大側面図。

【図3】セメントモルタル中にばらの短繊維と収束繊維を配合した繊維強化セメントモルタルを模視的に示す拡大断面図。

【図4】本発明の実施例と比較例に係る繊維強化セメントモルタルの供試体の引張試験の結果を示すグラフ。

【発明を実施するための形態】

【0015】

以下本発明を実施するための形態を図1乃至図4に基づいて説明する。

本発明は図3に示すように、セメントモルタル8中に補強繊維としてばらの短繊維5aと、短繊維5bを収束して成る収束繊維6とを配合し、該ばらの短繊維5aと収束繊維6の相乗効果により上記モルタル強度を大幅に向上した繊維強化セメントモルタルの提供を目的としている。

【0016】

上記補強繊維としての短繊維5a,5bと結束繊維7とは、ポリエチレン繊維、ビニロン繊維の他、カーボン繊維、アラミド繊維、ザイロン繊維、ダイニーマ繊維が使用される。

【0017】

上記ダイニーマは東洋紡績株式会社(大阪市北区堂島浜二丁目2番8号)の商標であり、このダイニーマは超高分子量ポリエチレンでできており、超高強力、高弾性率を有し、軽く、耐疲労性と、耐衝撃性と、耐光性等に優れ、繊維強化セメントモルタルに配合する補強繊維として適材である。

【0018】

又上記ザイロンは同じ東洋紡績株式会社のポリパラフェニレンベンズオキサゾール(PBO)繊維の商標であり、同繊維はポリベンズアゾール系ポリマーであり、剛直で極めて直線性の高い分子構造を持つ繊維であり、引張強度、耐衝撃特性と耐光性等に富み、繊維強化セメントモルタルに配合する補強繊維として適材である。

【0019】

上記ポリエチレン繊維、ビニロン繊維の他、カーボン繊維、アラミド繊維、ザイロン繊維、ダイニーマ繊維等の繊維は互いに組み合わせて用いることができる。

【0020】

図2Aに示すように、上記ばらの短繊維5aの長さL1は6〜12mm、同直径R1は0.006〜0.05mmの範囲で夫々選択する。

【0021】

他方、上記収束繊維6の長さL2は9〜25mm、同直径R2は0.5〜3mmの範囲で選択し、収束繊維6を形成する短繊維5bの直径は0.006〜0.05mm、同本数は200〜5000本の範囲で選択する。上記直径R2は短繊維5bの本数によって定まる。

【0022】

又上記ばらの短繊維5aと収束繊維6の相対長は略1:1〜4となるように上記長さの範囲で選択する。好ましくは繊維長9mmのばらの短繊維5aを選択するとき、同12mmの収束繊維6を選択し、同様に繊維長12mmのばらの短繊維5aを選択するとき、同15mmの収束繊維6を選択するというように、相対長が短い短繊維5aと該短繊維5aより相対長が長い収束繊維6とを混ぜてセメントモルタル8(繊維5a,6以外の全ての配合材を含むモルタル)中に1〜4vol%配合する。好ましい配合量は2〜3vol%である。

【0023】

更に好ましくは収束繊維6の長さが短繊維5aの長さに対し2〜5mm程度長いものを用い、短繊維5aの破断後のひび割れ拡大に対する耐力を発揮せしめる。

【0024】

上記ばらの短繊維5aと収束繊維6の相対配合比(重量比)は1〜6:1〜6の範囲で選択する。好ましい相対配合比は略1:1である。

【0025】

図2Bは上記収束繊維6の収束手段を例示しており、図示のように多数本の短直状の短繊維5bを直線に引き揃えて束にし、或いは捩りを与えて束にし、該束の周面に結束繊維7をスパイラル状に巻装し融着することによって収束繊維6を形成する。

【0026】

又図2Cに示すように、上記収束繊維6を波形に付形した波形収束繊維6を用いセメントモルタル8との結合効果を向上することができる。

【0027】

又は図2Dに示すように、収束繊維6の長さ方向の局部に、一箇所又は複数箇所の加圧融着部1bを設けた収束繊維6を用いる。

【0028】

本発明は図2Cに示す波形収束繊維6に上記加圧融着部1bを設けた例を含む。

【0029】

上記加圧融着部1bを設けた収束繊維6は両端におけるさばけ性が良好であり、このさばけによってセメントモルタル8との結合強度を向上できる。加えてひび割れ発生に伴う引張力が融着部を介して全短繊維5bに加わり、全短繊維5bを引張抗力繊維として寄与させることができる。

【0030】

上記スパイラル状に巻装した結束繊維7とばらの短繊維5aと収束繊維6を形成する短繊維5bとは、同じ材質で同じ直径0.006〜0.05mmの繊維を用いる。但し本発明は結束繊維7とばらの短繊維5aと収束繊維6を形成する短繊維5bの夫々を異材質、異径のもので構成する場合を含む。

【実施例】

【0031】

本発明は下記の実施例1乃至3に従い実施できる。

【0032】

<実施例1・・・繊維量1.0vol%>

繊維強化モルタル1立方メートル当たりの配合量

水・・・・・・・・・・・・・・・・256.8 kg

ポルトランドセメント・・・・・・1342.4 kg

膨張剤・・・・・・・・・・・・・・・20.0 kg

珪砂・・・・・・・・・・・・・・・466.3 kg

シリカフューム・・・・・・・・・・204.4 kg

高性能減水剤・・・・・・・・・・・・13.6 kg

起泡剤・・・・・・・・・・・・・・・・0.543kg

ばらの短繊維(exダイニーマ)・・・・8.327kg

(長さ6〜12mm、直径0.006〜0.05mm)

収束繊維(exダイニーマ)・・・・・・1.388kg

(長さ9〜25mm、直径0.5〜3mm)

【0033】

<実施例2・・・繊維量2.5vol%>

水・・・・・・・・・・・・・・・・324.6 kg

ポルトランドセメント・・・・・・1368.4 kg

珪砂・・・・・・・・・・・・・・・273.7 kg

シリカフューム・・・・・・・・・・241.4 kg

高性能減水剤・・・・・・・・・・・・・8.046kg

抑泡剤・・・・・・・・・・・・・・・・0.657kg

ばらの短繊維(exダイニーマ)・・・12.144kg

(長さ6〜12mm、直径0.006〜0.05mm)

収束繊維(exダイニーマ)・・・・・12.144kg

(長さ9〜25mm、直径0.5〜3mm)

【0034】

<実施例3・・・繊維量4.0vol%>

繊維強化モルタル1立方メートル当たりの配合量

水・・・・・・・・・・・・・・・・393.4 kg

ポルトランドセメント・・・・・・1367.7 kg

膨張剤・・・・・・・・・・・・・・・20.0 kg

珪砂・・・・・・・・・・・・・・・129.3 kg

シリカフューム・・・・・・・・・・208.1 kg

高性能減水剤・・・・・・・・・・・・13.9 kg

起泡剤・・・・・・・・・・・・・・・・0.825kg

ばらの短繊維(exダイニーマ)・・・・9.7 kg

(長さ6〜12mm、直径0.006〜0.05mm)

収束繊維(exダイニーマ)・・・・・29.1 kg

(長さ9〜25mm、直径0.5〜3mm)

【0035】

本発明においてセメントモルタルとは実施例1に示す通り、ポルトランドセメント(硬化材)を主材とし、これに砂等の骨材や機能材を配合して加水混練したものを含む。

【0036】

上記実施例1乃至3における水、ポルトランドセメント、骨材(珪砂)、機能材(シリカフューム、高性能減水剤、起泡剤)と上記ばらの短繊維5aと収束繊維6はミキサーにかけて混練し、攪拌して両補強繊維5a,6を均一に分散せしめる。

【0037】

本発明は上記水/セメント(シリカフュームを含む)比(W/C%)を実施例1においては16.6%、実施例2においては20.1%、実施例3においては24.9%の貧加水にし、ばらの短繊維5aと収束繊維6と協働してその強度を著しく高めた繊維強化セメントモルタルである。

【0038】

上記実施例1,3においては起泡剤を配合し、起泡によって体積を増加し、吹き付け性を良好にしている。この起泡は吹き付けによって放散される。

【0039】

又、実施例2においては抑泡剤を配合し打設に適した繊維強化セメントモルタルを構成している。

【0040】

下記の比較例においては起泡剤も抑泡剤も使用しておらず、主としてセメントモルタルを現場打ち(流し込み)するものとして提供されたものである。

【0041】

又実施例1,3においては、膨張剤を添加している。該膨張剤は硬化後の繊維強化セメントモルタルの収縮を有効に抑制する効果がある。

【0042】

上記実施例1乃至3に従い、図1に示すように、ばらの短繊維5aと収束繊維6を配合した繊維強化セメントモルタルでW200mm×H700mm×D50mmのダンベル形供試体1を形成し、該供試体1の両端をクランプCによって把持し、矢印で示す引張応力2に対する小径の伸び部1aのひび割れ3とひずみ発生状況、破壊に至る関係を試験した結果、図4のグラフに示すように、引張応力が4N/平方ミリメートル程度に達したときに、表層に微細なひび割れ3(0.05〜0.1mm以下)が発生し、4〜8N/平方ミリメートル程度の引張応力が加わりひずみ量3〜6%程度の伸びが生ずるまで、表層部の微細なひび割れ3の発生が繰り返され、該ひずみ発生から上記微細ひび割れ3が拡大して破壊に至る時間を下記の比較例に比べ大幅に遅延することが証明された。

【0043】

下記の比較例は本発明の実施例1に対応させたものである。

【0044】

<比較例1・・・繊維量1.0vol%>

繊維強化モルタル1立方メートル当たりの配合量

水・・・・・・・・・・・・・・・・256.8 kg

ポルトランドセメント・・・・・・1342.4 kg

膨張剤・・・・・・・・・・・・・・・20.0 kg

珪砂・・・・・・・・・・・・・・・466.3 kg

シリカフューム・・・・・・・・・・204.4 kg

高性能減水剤・・・・・・・・・・・・13.6 kg

起泡剤・・・・・・・・・・・・・・・・0.543kg

ばらの短繊維(ダイニーマ)・・・・・・9.715kg

(長さ6mm、直径0.012mm)

【0045】

上記比較例に従い、図1に示すように、短繊維をばらの状態で配合した繊維強化セメントモルタルでW200mm×H700mm×D50mmのダンベル形供試体1を形成し、該供試体1の両端をクランプCによって把持し、矢印で示す引張応力2に対する小径の伸び部1aのひび割れ3とひずみ発生状況、破壊に至る関係を試験した結果、図4のグラフに示すように、引張応力が3.5N/平方ミリメートル程度に達したときに、表層に浅く微細なひび割れ3が発生し、4.5N/平方ミリメートル程度の引張応力が加わりひずみ量が略1.5%強の伸びで破壊に至ることが証明された。

【0046】

即ち比較例の引張応力に対する破壊に至るひずみ量が1.5%強であるのに対し、本発明の実施例1,2,3の場合にはそれが3〜6%程度に向上し、ひずみが発生して破壊に至る時間を大幅に遅延し、鉄筋コンクリートに比類する強度を有する繊維強化セメントモルタルであることが証明された。

【0047】

本発明はセメントモルタル8中に補強繊維として配合したばらの短繊維5aと収束繊維6とが協働して、微細ひび割れ3が生じてから破壊に至る迄の伸び長、即ち強度に影響が少ない浅く微細なひび割れ3発生を維持する伸び長を大幅に増大し、補強鉄筋を配筋せずに橋梁の床版や橋脚(鉄筋コンクリート)と同程度の補強強度を得ることができ、補強用の繊維強化セメントモルタルとして極めて有効である。

【0048】

上記砂等の骨材としては珪砂等の砂が例示され、上記機能材としてはシリカフューム(硬化材)、減水剤、起泡剤等が例示される。この例示の場合はセメントとシリカフュームが硬化材となる。

【0049】

本発明は上記ばらの短繊維5aと収束繊維6とを配合した繊維強化セメントモルタルにスチレンブタジエン樹脂系、ポリアクリル酸エステル樹脂系(アクリル樹脂系)、エチレン酢ビ樹脂系、酢ビ・ベオバ樹脂系等から成るポリマー樹脂の流動材を配合した実施例を含む。

【0050】

即ち、前記実施例1乃至3の水とポルトランドセメントと骨材と機能材とから成るセメントモルタルに上記ポリマー樹脂を配合して繊維強化ポリマーセメントモルタルにした実施例を含む。この場合ポリマー樹脂は10〜120kgの範囲で配合する。

【0051】

以上、下限値と上限値間を「〜」で示した数値範囲は、該下限値と上限値間の全ての数値(整数値と小数値)を表したものである。請求項の記載においても同様である。

【符号の説明】

【0052】

1…供試体、1a…小径の伸び部、1b…加圧融着部、2…引張応力、3…微細なひび割れ、5a…ばらの短繊維、5b…収束繊維を形成する短繊維、6…収束繊維、7…結束繊維、8…セメントモルタル、C…クランプ。

【特許請求の範囲】

【請求項1】

セメントモルタル中に補強繊維としてばらの短繊維と、短繊維を収束して成る収束繊維とを配合して成る繊維強化セメントモルタル。

【請求項2】

上記ばらの短繊維と収束繊維とを1〜6:1〜6の比で配合すると共に、上記ばらの短繊維と収束繊維とを1〜4vol%配合したことを特徴とする請求項1記載の繊維強化セメントモルタル。

【請求項1】

セメントモルタル中に補強繊維としてばらの短繊維と、短繊維を収束して成る収束繊維とを配合して成る繊維強化セメントモルタル。

【請求項2】

上記ばらの短繊維と収束繊維とを1〜6:1〜6の比で配合すると共に、上記ばらの短繊維と収束繊維とを1〜4vol%配合したことを特徴とする請求項1記載の繊維強化セメントモルタル。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−241632(P2010−241632A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−91378(P2009−91378)

【出願日】平成21年4月3日(2009.4.3)

【出願人】(305035093)株式会社ビルドランド (22)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月3日(2009.4.3)

【出願人】(305035093)株式会社ビルドランド (22)

【Fターム(参考)】

[ Back to top ]