繊維強化プラスチックの製造方法及び製造装置

【課題】繊維強化プラスチックの製造装置を簡素化し、かつ製造時間の短縮を図る方法を提供する。

【解決手段】軸4回りに回転する巻取り型5には、回転中心から異なる角度の位置と一線上の位置との間で移動する第1ピン部材6a〜6dが設けられている。一対の第2ピン部材7a、7bは対向線回りに回転可能であり、かつ案内軌道により近接離反可能である。第1工程では、長繊維束を繊維供給部2から引き出しつつ環状に巻き取る。第2工程では、第1工程で環状に巻き取られた長繊維束の輪の中に第2ピン部材7a、7bを挿入した後、離反させる。この際、第1ピン部材6a〜6dは一線上の位置に移動する。そして、第3工程では、第2ピン部材7a、7bを対向線の回りに回転させて、回転している長繊維束の周囲にさらに長繊維束を供給して巻き付けてゆく。

【解決手段】軸4回りに回転する巻取り型5には、回転中心から異なる角度の位置と一線上の位置との間で移動する第1ピン部材6a〜6dが設けられている。一対の第2ピン部材7a、7bは対向線回りに回転可能であり、かつ案内軌道により近接離反可能である。第1工程では、長繊維束を繊維供給部2から引き出しつつ環状に巻き取る。第2工程では、第1工程で環状に巻き取られた長繊維束の輪の中に第2ピン部材7a、7bを挿入した後、離反させる。この際、第1ピン部材6a〜6dは一線上の位置に移動する。そして、第3工程では、第2ピン部材7a、7bを対向線の回りに回転させて、回転している長繊維束の周囲にさらに長繊維束を供給して巻き付けてゆく。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維やガラス繊維などの繊維をプラスチックの中に入れて強度を向上させた複合材料である繊維強化プラスティック(FRP、Fiber Reinforced Plastics)の製造方法及び製造装置に関するものである。

【背景技術】

【0002】

繊維強化プラスチックは、腐食性が少なくかつ強度が大きく、軽量化が可能であり金属材料に代わる構造材として期待されている。例えば特許文献1や特許文献2には、炭素繊維強化プラスティック(CFRP)を量産する技術として、繊維供給部と、横方向上に間隔を隔てて設けられた2本のピンとを備えた装置が開示されている。この装置では、繊維供給部から炭素繊維又はアラミド繊維等の長繊維を複数本数束ねた長繊維束にポリイミド樹脂等からなる接着剤を塗布しつつ該長繊維束を外へ引き出し、2本のピンの間を往復してピンに長繊維を掛けて行くことにより長繊維束を掛架させる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−144903号公報

【特許文献2】特開2003−225950号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記した特許文献1及び2に開示された、繊維強化プラスチックの製造装置においては、長繊維束を供給する繊維供給部は2本のピン間を往復するため、移動距離が大きく機構が複雑化するとともに、その移動時間により繊維強化プラスチック製造のターンアラウンドタイムが長い。

本発明は、このような実情に鑑みて創案されたもので、繊維強化プラスチックを製造するための装置を簡素な構造とし、さらに製造時間を短縮できる繊維強化プラスチックの製造方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本発明においては、軸回りに回転する巻取り型に装着され、回転中心から異なる角度の位置と一線上の位置との間で移動する少なくとも4つの第1ピン部材に、長繊維束を引き出しつつ環状に巻き取る第1工程と、前記第1工程で環状に巻き取られた長繊維束の環内周側に一対の第2ピン部材を挿入した後、前記第1ピン部材を直径上に一線状に移動させながら前記一対の第2ピン部材を前記一線上で互いに離反させることにより前記環状に巻き取られた長繊維束を偏平化させて一対の第2ピン部材に移し取る第2工程と、前記一対の第2ピン部材を同一方向に回転させて前記偏平化された長繊維束をその長さ方向を中心として回転させなから、その外周に長繊維束を供給して巻き付ける第3工程を実施することを特徴とする。

【発明の効果】

【0006】

本発明によれば、巻取り型の回転運動により長繊維束を巻き取って行くため、装置が簡素化され、且つ短時間に巻き取れるため繊維強化プラスチック製造のターンアラウンドタイムが短くなるという効果がある。

【図面の簡単な説明】

【0007】

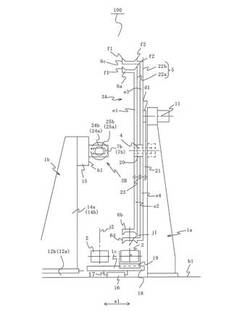

【図1】繊維強化プラスチックの製造装置を示す側面図である。

【図2】同装置を示す平面図である。

【図3】同装置を示す正面図である。

【図4】繊維強化プラスチックの製造過程における状態を示す説明図である。

【図5】長繊維束と第1ピン部材、第2ピン部材との管径を示す図である。

【図6】他の実施例を示す図である。

【図7】横筋の作製を示す図である。

【発明を実施するための最良の形態】

【0008】

以下、実施例の繊維強化プラスチックの製造装置100について図面を参照して詳細に説明する。

図1〜図3に示すように、製造装置100は、繊維供給部2、第1繊維処理部3A、及び、第2繊維処理部3Bを備えている。

第1繊維処理部3A及び第2繊維処理部3Bは夫々第1支持部1a及び第2支持部1b上に支持されており、第1支持部1a及び第2支持部1bは方向a1(図1紙面左右方向)の相対移動を可能に配設されている。

第1支持部1aは床面b1上に固定され、モータ11が設けられている。モータ11により図示しない動力伝達系を介して方向a1の軸4を回転させる。

【0009】

第3支持部1cは第2支持部1bに対し方向a2(図1紙面垂直方向)に相対移動可能に配設されている。繊維供給部2は第3支持部1c上に支持されており、接着剤としてポリイミド樹脂等からなる熱硬化性の樹脂を被着しながら長繊維束w1を連続的に供給する。

図3を参照し、第1繊維処理部3Aは、方向a1の軸4を介して回転可能に装設された巻取り型5を具備している。巻取り型5は、軸4を中心とした円周上で互いに離反された4本以上の第1ピン部材(図示例では4本)6a、6b、6c、6dを具備する。第1ピン部材6a、6b、6c、6dは、軸4回りに回転することにより、繊維供給部2から長繊維束w1を引き出して巻き取る。

【0010】

図2を参照し、第2繊維処理部3Bは、対向した一対の第2ピン部材7a、7bを具備している。第2ピン部材7a、7bは、互いを結んだ対向線c1の回りに回転する。第2ピン部材7a、7bは巻取り型5に巻き取られた環状の長繊維束w1群を引張して直線状に変形させる。そして、変形後の環状の長繊維束w1群を対向線c1回り回転させて、その外周範囲に、繊維供給部2から送り出される長繊維束w1を周方向へ巻き付け外周範囲をラッピングする。

【0011】

床面b1上には、方向a1の案内軌道12a、12bが間隔をおいて配置されている。第2支持部1bは、これら案内軌道12a、12bに方向a1の摺動移動自在に係合された左右一対のサドル13a、13bの上面に固設される。さらに、図示しない駆動部の駆動力を用いて、第2支持部1bは第1支持部1aに対し全体が方向a1へ移動する。

【0012】

図3を参照し、左右の案内軌道12a、12bの間であって第1支持部1aと第2支持部1bの間の床面b1上には方向a2の案内軌道16が設けてある。この案内軌道16にサドル17が方向a2の摺動可能に係合している。さらに、サドル17には、方向a1の第2案内軌道18が設けられている。第2案内軌道18上には第3サドル19が方向a1の摺動可能に係合させている。そして第3サドル19の上に繊維供給部2が装設してある。繊維供給部2から、巻取り型5の回転により、長繊維束w1が引き出される。尚、引き出しに対してフリクションを与えれば、長繊維束w1に対して張力を加えることができる。

【0013】

巻取り型5は軸4に同心状に固定された板部材21と、板部材21に固定され軸4から直径方向両側に延びた第1回転ビーム22aと、板部材21に対し軸4の周りに回転可能であり、軸4から直径方向両側に延びた第2回転ビーム22bと、第2回転ビーム22bを板部材21に対し同体状に軸4中心に回転させる状態と独立に回転させる状態の2つの状態を切り替えるストッパー23とを備えている。ストッパー23は、ロックピン23aと、第1回転ビーム22aから90度回転した位置において板部材21に設けられた孔24bとからなり、この位置に第2回転ビーム22bを位置させて孔24bにロックピン23aを差し込んで第2回転ビーム22bを固定する。第2回転ビーム22bは、ロックピン23aにより固定される位置にとどまるように渦巻きバネ等による張力付勢機構20により付勢されている。

【0014】

第1回転ビーム22aは、その両端に第1ピン部材6a、6bを有しており、また第2回転ビーム22bは、その両端に第1ピン部材6c、6dを有している。軸4からの各ピン部材の半径位置は、基本的にはどこでも良いが、後述するように第1回転ビーム22aと第2回転ビーム22bとが一直線状になったときに互いに重ならないように配置する。第1ピン部材6a、6b、6c、6dの外周部の外側の前後箇所には図示例のように一対の突条f1、f2を形成するのがよい。

【0015】

第2繊維処理部3Bには方向a2に沿って、製造する繊維強化プラスチックロッドよりも長い案内軌道15が、軸4の高さに形成してある。案内軌道15は、サドル13a、13b上に支柱14a、14bを介して支持されている。この案内軌道15上を張出台部材24a、24bが装着されており、図示しない駆動部の駆動力により摺動する。張出台部材24a、24bを駆動する駆動部として、流体圧伸縮シリンダ装置又はネジ送り装置などを利用して近接離反移動可能である。これら張出台部材24a、24bのそれぞれの外方の側面にはサーボモータ25a、25bが設けられ、その出力軸g1、g2は対向線c1を中心軸として回転するようになっている。そして各出力軸g1、g2の先端には各鉤形支持片26a、26bが固定させており、各鉤形支持片26a、26bの内方端部には第2ピン部材7a、7bが出力軸g1、g2の直径方向に沿わせて設けてある。

【0016】

次に上記した製造装置100の各部の作用及び使用例について説明する。

先ず第1工程を実施する。

第1回転ビーム22aに対する第2回転ビーム22bの相対位置を、図3に示すように軸4回りへ90度回転させた状態となるようにロックピン23a、23bで固定する。

【0017】

また繊維供給部2からは長繊維束w1を引き出すことができるように、繊維供給部2上に、予めロール状に巻き取られた長繊維束w1を供給する。この繊維供給部2は例えば案内軌道16上における中央位置i1に位置させると共に案内軌道18上における前進位置j1(図1)に位置させた状態とする。そして第2支持部1bは、案内軌道6a、6b上の後退位置j2に位置させておく。

【0018】

この状態の下で、長繊維束w1の先部を繊維供給部2から長繊維束w1を引き出し、巻取り型5の適当な何れか1本の第1ピン部材6a、6b、6c又は6dに掛け回すなどして止め付ける。

【0019】

次にモータ11を始動させ、巻取り型5を軸4回りへ回転させる。この巻取り型5の回転により、長繊維束w1に引き力が付与され、この引き力で長繊維束w1は繊維供給部2に設定されたフリクションに抗しつつ引き出される。こうして引き出された長繊維束w1は第1ピン部材6a、6b、6c、6dに予定された緊張状態で順次に掛け回される。なお、ここで付与される緊張力は、最終的に第2ピン部材7a、7bにより与えられる緊張力よりも弱くても良いが、弛みが生じない程度であり、また、ロックピン23aを外したときに第2回転ビーム22bが長繊維束w1の張力より軸4の回りでの角度を変えない程度である。

【0020】

巻取り型5が予定された回数だけ回転されたとき、モータ11を停止する。この停止時点では、全ての第1ピン部材6a、6b、6c、6dの巻取り部位には長繊維束w1が予定された緊張状態で予定された巻き数だけ環状に掛け回された状態である。

【0021】

次に第2工程を実施する。

左右の第2ピン部材7a、7bをモータ25a、25bにより水平姿勢とし、互いに案内軌道15の中央寄り(第1ピン部材6a、6b、6c、6dより内側)に位置させて、第2支持部1bを、案内軌道6a、6b上で第1支持部1aに近接させる。第2ピン部材7a、7bは、第1ピン部材6a、6b、6c、6dで囲われた範囲内であって、環状に巻き取られた長繊維束w1の環内周側の位置に位置付けられる。

【0022】

一対のロックピン23aを板部材21から抜き外して、第2回転ビーム22bを自由回転状態とする。この状態の下で、左右の張出台部材24a、24bを案内軌道15上で離反させる。この移動により、第1工程で巻取り型5に掛け回されて形成された環状の長繊維束w1は図4Aに示すように左右の第2ピン部材7a、7bで直線状に扁平化され、これら第2ピン部材7a、7bに付与される駆動力に応じた張力で緊張される。このように長繊維束w1が扁平化される際に、巻取り型5は第1回転ビーム22a及び第2回転ビーム22bが軸4回りに水平へ回動し、巻取り型5の軸4の高さ位置で一線状になる。

扁平化された環状の長繊維束w1の張力は例えば鉤形部材26aに組み込まれたロードセルなどで検出される。この検出された張力が計画大きさとなるように、第2ピン部材7a、7bに加える離反する力を維持する。

【0023】

次に第3工程を実施する。

第2支持部1bを案内軌道12a、12b上で第1支持部1aから離反させて、第2工程において直線状に偏平化された環状の長繊維束w1を巻取り型5から取り外す。そして、繊維供給部2を案内軌道18上で第1支持部1aから離反させる。

【0024】

この後、サーボモータ25a、25bの出力軸g1、g2を回動させると同時に、案内軌道15上を右端から左端へ繊維供給部2を向けて移動させる。これにより図4Bに示すように、環状の長繊維束w1の外周範囲には繊維供給部2から引き出された長繊維束w1が巻き付けられて該外周範囲を長繊維束w1でラッピングされた状態となる。

【0025】

以上の第1〜第3工程を終了した後は、左右の張出台部24a、24bを必要なだけ近接させて、先にラッピングの終了した環状の長繊維束w1である半製品を左右の第2ピン部材7a、7bから取り外し、乾燥室内に搬送する。乾燥室で接着剤が加熱硬化し、図4Cに示すような繊維強化プラスティックのロッド製品が形成される。

【0026】

長繊維束w1を巻取り型5に駆け回して形成される環状の長繊維束w1は、駆け回す回数に応じて、次第に厚くなり内周側と外周側とでは、1周当たりの長繊維束w1の長さが異なっている。従って、巻取り型5から無作為に長繊維束w1を外すと、内周側、外周側の長繊維束w1が入り乱れてしまう。内周側の長繊維束w1は内周側のまま、外周側の長繊維束w1は外周側のまま第2ピン部材7a、7bに渡される必要がある。そして、第2ピン部材7a、7bで長繊維束w1を引き伸ばしたときも、内周側の長繊維束w1は内周側のまま、外周側の長繊維束w1は外周側のままの位置に位置すべきである。

【0027】

このため、本実施例では、第1ピン部材6a、6b、6c、6dと第2ピン部材7a、7bは円弧を用いている。図5Aは長繊維束w1を巻き取った状態の巻取り型5を正面から見た図である。図において、長繊維束w1は、厚さxだけ巻き取られている。この状態で、長繊維束w1の内周側と外周側の長さの差は、第1ピン部材が長繊維束w1と接している面の長さにより計算できる。図5Bに示すように第1ピン部材6aに着目すると、長繊維束w1と接している面は図中cと示された約90度の円弧である。他の第1ピン部材も同様に約90度の円弧で接しており、第1ピン部材6a、6b、6c、6dが長繊維束w1と接している円弧の長さを合計すると、1つの円柱の円周の長さになる。従って、

外周側と内周側の差

=2(r+x)π−2rπ

=2xπ----------式1

ここで、rは第1ピン部材の半径である。

このように、内周と外周の差は第1ピン部材の半径に依存しない。

【0028】

一方で、図5Cのように長繊維束w1が第2ピン部材7a、7bに渡されたときには、長繊維束w1の内周側と外周側の長さの差は次のようになる。第2ピン部材7a、7bの面が長繊維束w1と接している円弧の長さを合計すると、1つの円柱の円周の長さになる。従って、

外周側と内周側の差

=2(R+X)π−2Rπ

=2Xπ----------式2

ここで、Rは第2ピン部材7a、7bの半径、Xは第2ピン部材7a、7bに受け取られたときの長繊維束w1の厚さである。

【0029】

式1と式2を比較すると、長繊維束w1の厚さを維持したまま、第2ピン部材7a、7bに移せば、内周側と外周側の長繊維束w1はそのままの位置を保ったままで移せるということである。逆に言うと、内周側と外周側の長繊維束w1はその位置関係を保ったままで移せるため、長繊維束w1の厚さは巻取り型5に巻き取る際に決められるということである。

【0030】

上記に明らかなように、第1ピン部材6a、6b、6c、6dや第2ピン部材7a、7bと長繊維束w1の接触面の形状が関連するのであり、その余の形状には依存しない。また、巻取り型5で一周する長繊維束w1が第1ピン部材と接触する合計の長さが関連するため、第1ピン部材の個数や半径位置、角度には依存しないのである。

【0031】

また、第2ピン部材7a、7bに移せば、内周側と外周側の長繊維束w1はそのままの位置を保ったままで移すために、上記実施例では、第1ピン部材6a、6b、6c、6dの半径方向の位置が替わらないように第1回転ビーム22aと第2回転ビーム22bとを軸4を周りに一直線化して第2ピン部材7a、7bに移したが、他の方法でも移しても良い。

【0032】

例えば、第1ピン部材6c、6dを軸4の方向に移動可能かつ、半径方向外側に向けて付勢された状態にしておき、第2ピン部材7a、7bが受け取るのである。受け取るときは、第1ピン部材6a、6b、6c、6dは第2ピン部材7a、7bが離反する方向に一直線上に並ばせる。このようにすれば、長繊維束w1が常に緊張し、第1ピン部材6a、6b、6c、6dから長繊維束w1が緩まない状態で第2ピン部材7a、7bに渡せれば、内周側と外周側の長繊維束w1はそのままの位置を保ったままで移動できる。

【0033】

上記実施例では、繊維供給部2において長繊維束w1を引き出しながら接着剤を塗布したが、熱硬化性樹脂を含浸した長繊維束w1を繊維供給部2に設定しておいても良い。

【0034】

上記実施例においては、第1繊維処理部3Aによる巻取りに使用する繊維供給部2と第2繊維処理部3Bによるラッピングに使用する繊維供給部2が同一のものであったが、夫々別々の繊維供給部2を用いても良い。この場合、第1繊維処理部3Aから第2繊維処理部3Bに長繊維束w1を移し取った後で、繊維供給部2を変更する作業が発生する。

【0035】

上記実施例においては、第1繊維処理部3Aに対して夫々1つの第2繊維処理部3B及び繊維供給部2を配置した。これに代えて、1つの第1繊維処理部3Aに対して複数の第2繊維処理部3B及び繊維供給部2を設けて、第1繊維処理部3Aが巻き取りを1つの巻取りを終えて第2繊維処理部3Bに長繊維束w1を引き渡したら、直ちに新たな巻取りを行い、その間、第2繊維処理部3Bが受け取った長繊維束w1に対してラッピングを並行して行うようにしても良い。

【0036】

図6の実施例は、モータ11を両軸モータ11’として、反対側の軸で四角枠状の型を回転させて長繊維束w1を巻き取らせ、鉄筋コンクリート造の梁の主筋に一定間隔で垂直に巻き付けた横筋(スターラップ)となる繊維強化プラスチックの作成もできるようにした。

図6の例においては、2台の繊維強化プラスチックの製造装置100の背面同士を向かい合わせており、夫々の両軸モータ11’に四角枠状の型30を取り付けている。

【0037】

型30は、図7に示すように回転ビーム31と32を直交させたものである。回転ビーム31と32の両端には、長繊維束w1を引っ掛けるピン部材33が設けられている。繊維供給部35は、2箇所から長繊維束w1を引き出せるようになっている。引き出された長繊維束w1は、それぞれが型30により巻き取られる。巻き取られた長繊維束w1は、型30ごとモータ11’から取り外されて、長繊維束w1に含浸した樹脂を加熱炉により熱硬化させる。これにより、四角状の繊維強化プラスチック36を作製する。

【0038】

本実施例によれば、モータ11の片側の軸を使ってロッド状の繊維強化プラスチックを作製でき、他方の軸を使って4角状の繊維強化プラスチックが作製できる。

ロッド状の繊維強化プラスチックは鉄筋コンクリートの主筋として、四角状の繊維強化プラスチックは横筋として利用することができる。

【符号の説明】

【0039】

1a 第1支持部

1b 第2支持部

1c 第3支持部

2 繊維供給部

3A 第1繊維処理部

3B 第2繊維処理部

4 軸

5 巻取り型

6a 第1ピン部材

6b 第1ピン部材

6c 第1ピン部材

6d 第1ピン部材

7a 第2ピン部材

7b 第2ピン部材

22a 第1回転ビーム

22b 第2回転ビーム

b1 床面

w1 長繊維束

【技術分野】

【0001】

本発明は、炭素繊維やガラス繊維などの繊維をプラスチックの中に入れて強度を向上させた複合材料である繊維強化プラスティック(FRP、Fiber Reinforced Plastics)の製造方法及び製造装置に関するものである。

【背景技術】

【0002】

繊維強化プラスチックは、腐食性が少なくかつ強度が大きく、軽量化が可能であり金属材料に代わる構造材として期待されている。例えば特許文献1や特許文献2には、炭素繊維強化プラスティック(CFRP)を量産する技術として、繊維供給部と、横方向上に間隔を隔てて設けられた2本のピンとを備えた装置が開示されている。この装置では、繊維供給部から炭素繊維又はアラミド繊維等の長繊維を複数本数束ねた長繊維束にポリイミド樹脂等からなる接着剤を塗布しつつ該長繊維束を外へ引き出し、2本のピンの間を往復してピンに長繊維を掛けて行くことにより長繊維束を掛架させる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−144903号公報

【特許文献2】特開2003−225950号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記した特許文献1及び2に開示された、繊維強化プラスチックの製造装置においては、長繊維束を供給する繊維供給部は2本のピン間を往復するため、移動距離が大きく機構が複雑化するとともに、その移動時間により繊維強化プラスチック製造のターンアラウンドタイムが長い。

本発明は、このような実情に鑑みて創案されたもので、繊維強化プラスチックを製造するための装置を簡素な構造とし、さらに製造時間を短縮できる繊維強化プラスチックの製造方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本発明においては、軸回りに回転する巻取り型に装着され、回転中心から異なる角度の位置と一線上の位置との間で移動する少なくとも4つの第1ピン部材に、長繊維束を引き出しつつ環状に巻き取る第1工程と、前記第1工程で環状に巻き取られた長繊維束の環内周側に一対の第2ピン部材を挿入した後、前記第1ピン部材を直径上に一線状に移動させながら前記一対の第2ピン部材を前記一線上で互いに離反させることにより前記環状に巻き取られた長繊維束を偏平化させて一対の第2ピン部材に移し取る第2工程と、前記一対の第2ピン部材を同一方向に回転させて前記偏平化された長繊維束をその長さ方向を中心として回転させなから、その外周に長繊維束を供給して巻き付ける第3工程を実施することを特徴とする。

【発明の効果】

【0006】

本発明によれば、巻取り型の回転運動により長繊維束を巻き取って行くため、装置が簡素化され、且つ短時間に巻き取れるため繊維強化プラスチック製造のターンアラウンドタイムが短くなるという効果がある。

【図面の簡単な説明】

【0007】

【図1】繊維強化プラスチックの製造装置を示す側面図である。

【図2】同装置を示す平面図である。

【図3】同装置を示す正面図である。

【図4】繊維強化プラスチックの製造過程における状態を示す説明図である。

【図5】長繊維束と第1ピン部材、第2ピン部材との管径を示す図である。

【図6】他の実施例を示す図である。

【図7】横筋の作製を示す図である。

【発明を実施するための最良の形態】

【0008】

以下、実施例の繊維強化プラスチックの製造装置100について図面を参照して詳細に説明する。

図1〜図3に示すように、製造装置100は、繊維供給部2、第1繊維処理部3A、及び、第2繊維処理部3Bを備えている。

第1繊維処理部3A及び第2繊維処理部3Bは夫々第1支持部1a及び第2支持部1b上に支持されており、第1支持部1a及び第2支持部1bは方向a1(図1紙面左右方向)の相対移動を可能に配設されている。

第1支持部1aは床面b1上に固定され、モータ11が設けられている。モータ11により図示しない動力伝達系を介して方向a1の軸4を回転させる。

【0009】

第3支持部1cは第2支持部1bに対し方向a2(図1紙面垂直方向)に相対移動可能に配設されている。繊維供給部2は第3支持部1c上に支持されており、接着剤としてポリイミド樹脂等からなる熱硬化性の樹脂を被着しながら長繊維束w1を連続的に供給する。

図3を参照し、第1繊維処理部3Aは、方向a1の軸4を介して回転可能に装設された巻取り型5を具備している。巻取り型5は、軸4を中心とした円周上で互いに離反された4本以上の第1ピン部材(図示例では4本)6a、6b、6c、6dを具備する。第1ピン部材6a、6b、6c、6dは、軸4回りに回転することにより、繊維供給部2から長繊維束w1を引き出して巻き取る。

【0010】

図2を参照し、第2繊維処理部3Bは、対向した一対の第2ピン部材7a、7bを具備している。第2ピン部材7a、7bは、互いを結んだ対向線c1の回りに回転する。第2ピン部材7a、7bは巻取り型5に巻き取られた環状の長繊維束w1群を引張して直線状に変形させる。そして、変形後の環状の長繊維束w1群を対向線c1回り回転させて、その外周範囲に、繊維供給部2から送り出される長繊維束w1を周方向へ巻き付け外周範囲をラッピングする。

【0011】

床面b1上には、方向a1の案内軌道12a、12bが間隔をおいて配置されている。第2支持部1bは、これら案内軌道12a、12bに方向a1の摺動移動自在に係合された左右一対のサドル13a、13bの上面に固設される。さらに、図示しない駆動部の駆動力を用いて、第2支持部1bは第1支持部1aに対し全体が方向a1へ移動する。

【0012】

図3を参照し、左右の案内軌道12a、12bの間であって第1支持部1aと第2支持部1bの間の床面b1上には方向a2の案内軌道16が設けてある。この案内軌道16にサドル17が方向a2の摺動可能に係合している。さらに、サドル17には、方向a1の第2案内軌道18が設けられている。第2案内軌道18上には第3サドル19が方向a1の摺動可能に係合させている。そして第3サドル19の上に繊維供給部2が装設してある。繊維供給部2から、巻取り型5の回転により、長繊維束w1が引き出される。尚、引き出しに対してフリクションを与えれば、長繊維束w1に対して張力を加えることができる。

【0013】

巻取り型5は軸4に同心状に固定された板部材21と、板部材21に固定され軸4から直径方向両側に延びた第1回転ビーム22aと、板部材21に対し軸4の周りに回転可能であり、軸4から直径方向両側に延びた第2回転ビーム22bと、第2回転ビーム22bを板部材21に対し同体状に軸4中心に回転させる状態と独立に回転させる状態の2つの状態を切り替えるストッパー23とを備えている。ストッパー23は、ロックピン23aと、第1回転ビーム22aから90度回転した位置において板部材21に設けられた孔24bとからなり、この位置に第2回転ビーム22bを位置させて孔24bにロックピン23aを差し込んで第2回転ビーム22bを固定する。第2回転ビーム22bは、ロックピン23aにより固定される位置にとどまるように渦巻きバネ等による張力付勢機構20により付勢されている。

【0014】

第1回転ビーム22aは、その両端に第1ピン部材6a、6bを有しており、また第2回転ビーム22bは、その両端に第1ピン部材6c、6dを有している。軸4からの各ピン部材の半径位置は、基本的にはどこでも良いが、後述するように第1回転ビーム22aと第2回転ビーム22bとが一直線状になったときに互いに重ならないように配置する。第1ピン部材6a、6b、6c、6dの外周部の外側の前後箇所には図示例のように一対の突条f1、f2を形成するのがよい。

【0015】

第2繊維処理部3Bには方向a2に沿って、製造する繊維強化プラスチックロッドよりも長い案内軌道15が、軸4の高さに形成してある。案内軌道15は、サドル13a、13b上に支柱14a、14bを介して支持されている。この案内軌道15上を張出台部材24a、24bが装着されており、図示しない駆動部の駆動力により摺動する。張出台部材24a、24bを駆動する駆動部として、流体圧伸縮シリンダ装置又はネジ送り装置などを利用して近接離反移動可能である。これら張出台部材24a、24bのそれぞれの外方の側面にはサーボモータ25a、25bが設けられ、その出力軸g1、g2は対向線c1を中心軸として回転するようになっている。そして各出力軸g1、g2の先端には各鉤形支持片26a、26bが固定させており、各鉤形支持片26a、26bの内方端部には第2ピン部材7a、7bが出力軸g1、g2の直径方向に沿わせて設けてある。

【0016】

次に上記した製造装置100の各部の作用及び使用例について説明する。

先ず第1工程を実施する。

第1回転ビーム22aに対する第2回転ビーム22bの相対位置を、図3に示すように軸4回りへ90度回転させた状態となるようにロックピン23a、23bで固定する。

【0017】

また繊維供給部2からは長繊維束w1を引き出すことができるように、繊維供給部2上に、予めロール状に巻き取られた長繊維束w1を供給する。この繊維供給部2は例えば案内軌道16上における中央位置i1に位置させると共に案内軌道18上における前進位置j1(図1)に位置させた状態とする。そして第2支持部1bは、案内軌道6a、6b上の後退位置j2に位置させておく。

【0018】

この状態の下で、長繊維束w1の先部を繊維供給部2から長繊維束w1を引き出し、巻取り型5の適当な何れか1本の第1ピン部材6a、6b、6c又は6dに掛け回すなどして止め付ける。

【0019】

次にモータ11を始動させ、巻取り型5を軸4回りへ回転させる。この巻取り型5の回転により、長繊維束w1に引き力が付与され、この引き力で長繊維束w1は繊維供給部2に設定されたフリクションに抗しつつ引き出される。こうして引き出された長繊維束w1は第1ピン部材6a、6b、6c、6dに予定された緊張状態で順次に掛け回される。なお、ここで付与される緊張力は、最終的に第2ピン部材7a、7bにより与えられる緊張力よりも弱くても良いが、弛みが生じない程度であり、また、ロックピン23aを外したときに第2回転ビーム22bが長繊維束w1の張力より軸4の回りでの角度を変えない程度である。

【0020】

巻取り型5が予定された回数だけ回転されたとき、モータ11を停止する。この停止時点では、全ての第1ピン部材6a、6b、6c、6dの巻取り部位には長繊維束w1が予定された緊張状態で予定された巻き数だけ環状に掛け回された状態である。

【0021】

次に第2工程を実施する。

左右の第2ピン部材7a、7bをモータ25a、25bにより水平姿勢とし、互いに案内軌道15の中央寄り(第1ピン部材6a、6b、6c、6dより内側)に位置させて、第2支持部1bを、案内軌道6a、6b上で第1支持部1aに近接させる。第2ピン部材7a、7bは、第1ピン部材6a、6b、6c、6dで囲われた範囲内であって、環状に巻き取られた長繊維束w1の環内周側の位置に位置付けられる。

【0022】

一対のロックピン23aを板部材21から抜き外して、第2回転ビーム22bを自由回転状態とする。この状態の下で、左右の張出台部材24a、24bを案内軌道15上で離反させる。この移動により、第1工程で巻取り型5に掛け回されて形成された環状の長繊維束w1は図4Aに示すように左右の第2ピン部材7a、7bで直線状に扁平化され、これら第2ピン部材7a、7bに付与される駆動力に応じた張力で緊張される。このように長繊維束w1が扁平化される際に、巻取り型5は第1回転ビーム22a及び第2回転ビーム22bが軸4回りに水平へ回動し、巻取り型5の軸4の高さ位置で一線状になる。

扁平化された環状の長繊維束w1の張力は例えば鉤形部材26aに組み込まれたロードセルなどで検出される。この検出された張力が計画大きさとなるように、第2ピン部材7a、7bに加える離反する力を維持する。

【0023】

次に第3工程を実施する。

第2支持部1bを案内軌道12a、12b上で第1支持部1aから離反させて、第2工程において直線状に偏平化された環状の長繊維束w1を巻取り型5から取り外す。そして、繊維供給部2を案内軌道18上で第1支持部1aから離反させる。

【0024】

この後、サーボモータ25a、25bの出力軸g1、g2を回動させると同時に、案内軌道15上を右端から左端へ繊維供給部2を向けて移動させる。これにより図4Bに示すように、環状の長繊維束w1の外周範囲には繊維供給部2から引き出された長繊維束w1が巻き付けられて該外周範囲を長繊維束w1でラッピングされた状態となる。

【0025】

以上の第1〜第3工程を終了した後は、左右の張出台部24a、24bを必要なだけ近接させて、先にラッピングの終了した環状の長繊維束w1である半製品を左右の第2ピン部材7a、7bから取り外し、乾燥室内に搬送する。乾燥室で接着剤が加熱硬化し、図4Cに示すような繊維強化プラスティックのロッド製品が形成される。

【0026】

長繊維束w1を巻取り型5に駆け回して形成される環状の長繊維束w1は、駆け回す回数に応じて、次第に厚くなり内周側と外周側とでは、1周当たりの長繊維束w1の長さが異なっている。従って、巻取り型5から無作為に長繊維束w1を外すと、内周側、外周側の長繊維束w1が入り乱れてしまう。内周側の長繊維束w1は内周側のまま、外周側の長繊維束w1は外周側のまま第2ピン部材7a、7bに渡される必要がある。そして、第2ピン部材7a、7bで長繊維束w1を引き伸ばしたときも、内周側の長繊維束w1は内周側のまま、外周側の長繊維束w1は外周側のままの位置に位置すべきである。

【0027】

このため、本実施例では、第1ピン部材6a、6b、6c、6dと第2ピン部材7a、7bは円弧を用いている。図5Aは長繊維束w1を巻き取った状態の巻取り型5を正面から見た図である。図において、長繊維束w1は、厚さxだけ巻き取られている。この状態で、長繊維束w1の内周側と外周側の長さの差は、第1ピン部材が長繊維束w1と接している面の長さにより計算できる。図5Bに示すように第1ピン部材6aに着目すると、長繊維束w1と接している面は図中cと示された約90度の円弧である。他の第1ピン部材も同様に約90度の円弧で接しており、第1ピン部材6a、6b、6c、6dが長繊維束w1と接している円弧の長さを合計すると、1つの円柱の円周の長さになる。従って、

外周側と内周側の差

=2(r+x)π−2rπ

=2xπ----------式1

ここで、rは第1ピン部材の半径である。

このように、内周と外周の差は第1ピン部材の半径に依存しない。

【0028】

一方で、図5Cのように長繊維束w1が第2ピン部材7a、7bに渡されたときには、長繊維束w1の内周側と外周側の長さの差は次のようになる。第2ピン部材7a、7bの面が長繊維束w1と接している円弧の長さを合計すると、1つの円柱の円周の長さになる。従って、

外周側と内周側の差

=2(R+X)π−2Rπ

=2Xπ----------式2

ここで、Rは第2ピン部材7a、7bの半径、Xは第2ピン部材7a、7bに受け取られたときの長繊維束w1の厚さである。

【0029】

式1と式2を比較すると、長繊維束w1の厚さを維持したまま、第2ピン部材7a、7bに移せば、内周側と外周側の長繊維束w1はそのままの位置を保ったままで移せるということである。逆に言うと、内周側と外周側の長繊維束w1はその位置関係を保ったままで移せるため、長繊維束w1の厚さは巻取り型5に巻き取る際に決められるということである。

【0030】

上記に明らかなように、第1ピン部材6a、6b、6c、6dや第2ピン部材7a、7bと長繊維束w1の接触面の形状が関連するのであり、その余の形状には依存しない。また、巻取り型5で一周する長繊維束w1が第1ピン部材と接触する合計の長さが関連するため、第1ピン部材の個数や半径位置、角度には依存しないのである。

【0031】

また、第2ピン部材7a、7bに移せば、内周側と外周側の長繊維束w1はそのままの位置を保ったままで移すために、上記実施例では、第1ピン部材6a、6b、6c、6dの半径方向の位置が替わらないように第1回転ビーム22aと第2回転ビーム22bとを軸4を周りに一直線化して第2ピン部材7a、7bに移したが、他の方法でも移しても良い。

【0032】

例えば、第1ピン部材6c、6dを軸4の方向に移動可能かつ、半径方向外側に向けて付勢された状態にしておき、第2ピン部材7a、7bが受け取るのである。受け取るときは、第1ピン部材6a、6b、6c、6dは第2ピン部材7a、7bが離反する方向に一直線上に並ばせる。このようにすれば、長繊維束w1が常に緊張し、第1ピン部材6a、6b、6c、6dから長繊維束w1が緩まない状態で第2ピン部材7a、7bに渡せれば、内周側と外周側の長繊維束w1はそのままの位置を保ったままで移動できる。

【0033】

上記実施例では、繊維供給部2において長繊維束w1を引き出しながら接着剤を塗布したが、熱硬化性樹脂を含浸した長繊維束w1を繊維供給部2に設定しておいても良い。

【0034】

上記実施例においては、第1繊維処理部3Aによる巻取りに使用する繊維供給部2と第2繊維処理部3Bによるラッピングに使用する繊維供給部2が同一のものであったが、夫々別々の繊維供給部2を用いても良い。この場合、第1繊維処理部3Aから第2繊維処理部3Bに長繊維束w1を移し取った後で、繊維供給部2を変更する作業が発生する。

【0035】

上記実施例においては、第1繊維処理部3Aに対して夫々1つの第2繊維処理部3B及び繊維供給部2を配置した。これに代えて、1つの第1繊維処理部3Aに対して複数の第2繊維処理部3B及び繊維供給部2を設けて、第1繊維処理部3Aが巻き取りを1つの巻取りを終えて第2繊維処理部3Bに長繊維束w1を引き渡したら、直ちに新たな巻取りを行い、その間、第2繊維処理部3Bが受け取った長繊維束w1に対してラッピングを並行して行うようにしても良い。

【0036】

図6の実施例は、モータ11を両軸モータ11’として、反対側の軸で四角枠状の型を回転させて長繊維束w1を巻き取らせ、鉄筋コンクリート造の梁の主筋に一定間隔で垂直に巻き付けた横筋(スターラップ)となる繊維強化プラスチックの作成もできるようにした。

図6の例においては、2台の繊維強化プラスチックの製造装置100の背面同士を向かい合わせており、夫々の両軸モータ11’に四角枠状の型30を取り付けている。

【0037】

型30は、図7に示すように回転ビーム31と32を直交させたものである。回転ビーム31と32の両端には、長繊維束w1を引っ掛けるピン部材33が設けられている。繊維供給部35は、2箇所から長繊維束w1を引き出せるようになっている。引き出された長繊維束w1は、それぞれが型30により巻き取られる。巻き取られた長繊維束w1は、型30ごとモータ11’から取り外されて、長繊維束w1に含浸した樹脂を加熱炉により熱硬化させる。これにより、四角状の繊維強化プラスチック36を作製する。

【0038】

本実施例によれば、モータ11の片側の軸を使ってロッド状の繊維強化プラスチックを作製でき、他方の軸を使って4角状の繊維強化プラスチックが作製できる。

ロッド状の繊維強化プラスチックは鉄筋コンクリートの主筋として、四角状の繊維強化プラスチックは横筋として利用することができる。

【符号の説明】

【0039】

1a 第1支持部

1b 第2支持部

1c 第3支持部

2 繊維供給部

3A 第1繊維処理部

3B 第2繊維処理部

4 軸

5 巻取り型

6a 第1ピン部材

6b 第1ピン部材

6c 第1ピン部材

6d 第1ピン部材

7a 第2ピン部材

7b 第2ピン部材

22a 第1回転ビーム

22b 第2回転ビーム

b1 床面

w1 長繊維束

【特許請求の範囲】

【請求項1】

軸回りに回転する巻取り型に装着され、回転中心から異なる角度の位置と一線上の位置との間で移動する少なくとも4つの第1ピン部材に、長繊維束を引き出しつつ環状に巻き取る第1工程と、

前記第1工程で環状に巻き取られた長繊維束の環内周側に一対の第2ピン部材を挿入した後、前記第1ピン部材を直径上に一線状に移動させながら前記一対の第2ピン部材を前記一線上で互いに離反させることにより前記環状に巻き取られた長繊維束を偏平化させて一対の第2ピン部材に移し取る第2工程と、

前記一対の第2ピン部材を同一方向に回転させて前記偏平化された長繊維束をその長さ方向を中心として回転させなから、その外周に長繊維束を供給して巻き付ける第3工程を実施することを特徴とする繊維強化プラスチック製造方法。

【請求項2】

請求項1において、前記複数の第1ピン部材に巻き取られた長繊維束が接触している範囲を合計すると1つの円柱面になり、さらに前記一対の第2ピン部材に移し取られた長繊維束が接触している範囲を合計すると他の1つの円柱面になることを特徴とする繊維強化プラスチック製造方法。

【請求項3】

回転中心から異なる角度の位置と一線上の位置との間で移動する少なくとも4つの第1ピン部材が装着され、前記回転中心から異なる角度の位置の前記第1ピン部材に樹脂の被着された長繊維束を巻き取る巻取り型と、

互いに対向し、対向線の回りに回転可能に配設された一対の第2ピン部材と、

前記第2ピン部材を近接離反させる案内軌道と、

互いに近接された前記第2ピン部材を前記第1ピン部材の間に案内する案内軌道と、

前記一対の第2ピン部材が離反する過程で、前記第1ピン部材を回転中心から異なる角度の位置から前記一線上の位置に移動する前記第1ピン部材に対して前記巻き取られた長繊維束に張力を付与する付勢機構と、

長繊維束を受け取った状態で互いに離反された前記第2ピン部材が対向線周り回転している際に、長繊維束の外周に前長繊維束を供給する繊維供給部と

を備えたことを特徴とする繊維強化プラスチックの製造装置。

【請求項4】

請求項3において、前記複数の第1ピン部材に巻き取られた長繊維束が接触している範囲を合計すると1つの円柱面になり、さらに前記一対の第2ピン部材に移し取られた長繊維束が接触している範囲を合計すると他の1つの円柱面になることを特徴とする繊維強化プラスチックの製造装置。

【請求項5】

請求項4において、前記巻取り型は、第1及び第2の回転ビームを有し、前記回転ビームに前記複数の第1ピン部材が装着されており、前記第1及び第2の回転ビームが回転中心に対して一線状になったときに、前記複数の第1ピン部材が一線上に位置することを特徴とする繊維強化プラスチックの製造装置。

【請求項1】

軸回りに回転する巻取り型に装着され、回転中心から異なる角度の位置と一線上の位置との間で移動する少なくとも4つの第1ピン部材に、長繊維束を引き出しつつ環状に巻き取る第1工程と、

前記第1工程で環状に巻き取られた長繊維束の環内周側に一対の第2ピン部材を挿入した後、前記第1ピン部材を直径上に一線状に移動させながら前記一対の第2ピン部材を前記一線上で互いに離反させることにより前記環状に巻き取られた長繊維束を偏平化させて一対の第2ピン部材に移し取る第2工程と、

前記一対の第2ピン部材を同一方向に回転させて前記偏平化された長繊維束をその長さ方向を中心として回転させなから、その外周に長繊維束を供給して巻き付ける第3工程を実施することを特徴とする繊維強化プラスチック製造方法。

【請求項2】

請求項1において、前記複数の第1ピン部材に巻き取られた長繊維束が接触している範囲を合計すると1つの円柱面になり、さらに前記一対の第2ピン部材に移し取られた長繊維束が接触している範囲を合計すると他の1つの円柱面になることを特徴とする繊維強化プラスチック製造方法。

【請求項3】

回転中心から異なる角度の位置と一線上の位置との間で移動する少なくとも4つの第1ピン部材が装着され、前記回転中心から異なる角度の位置の前記第1ピン部材に樹脂の被着された長繊維束を巻き取る巻取り型と、

互いに対向し、対向線の回りに回転可能に配設された一対の第2ピン部材と、

前記第2ピン部材を近接離反させる案内軌道と、

互いに近接された前記第2ピン部材を前記第1ピン部材の間に案内する案内軌道と、

前記一対の第2ピン部材が離反する過程で、前記第1ピン部材を回転中心から異なる角度の位置から前記一線上の位置に移動する前記第1ピン部材に対して前記巻き取られた長繊維束に張力を付与する付勢機構と、

長繊維束を受け取った状態で互いに離反された前記第2ピン部材が対向線周り回転している際に、長繊維束の外周に前長繊維束を供給する繊維供給部と

を備えたことを特徴とする繊維強化プラスチックの製造装置。

【請求項4】

請求項3において、前記複数の第1ピン部材に巻き取られた長繊維束が接触している範囲を合計すると1つの円柱面になり、さらに前記一対の第2ピン部材に移し取られた長繊維束が接触している範囲を合計すると他の1つの円柱面になることを特徴とする繊維強化プラスチックの製造装置。

【請求項5】

請求項4において、前記巻取り型は、第1及び第2の回転ビームを有し、前記回転ビームに前記複数の第1ピン部材が装着されており、前記第1及び第2の回転ビームが回転中心に対して一線状になったときに、前記複数の第1ピン部材が一線上に位置することを特徴とする繊維強化プラスチックの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−18265(P2013−18265A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−155565(P2011−155565)

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000230777)日本管洗工業株式会社 (5)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000230777)日本管洗工業株式会社 (5)

【Fターム(参考)】

[ Back to top ]