繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する芯鞘構造の繊維強化プラスチックの製造方法を提供すること。

【解決手段】少なくとも次の(1)〜(3)の工程を順次経て芯鞘構造の繊維強化プラスチックを成形する。(1)切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体をマンドレル上に設ける賦形工程、(2)成形型内に積層体を配置し、熱硬化性樹脂を軟化させ、発泡性樹脂を注入して、発泡、硬化させると同時に、前記発泡性樹脂の発泡圧で前記積層体を伸張させ、成形型に押し付けて硬化させ、芯鞘構造の繊維強化プラスチックを成形する成形工程、(3)成形型から繊維強化プラスチックを取り出す脱型工程

【解決手段】少なくとも次の(1)〜(3)の工程を順次経て芯鞘構造の繊維強化プラスチックを成形する。(1)切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体をマンドレル上に設ける賦形工程、(2)成形型内に積層体を配置し、熱硬化性樹脂を軟化させ、発泡性樹脂を注入して、発泡、硬化させると同時に、前記発泡性樹脂の発泡圧で前記積層体を伸張させ、成形型に押し付けて硬化させ、芯鞘構造の繊維強化プラスチックを成形する成形工程、(3)成形型から繊維強化プラスチックを取り出す脱型工程

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、良好な流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する、閉形状の鞘部と、該閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造の繊維強化プラスチックの製造方法に関する。かかる繊維強化プラスチックは、例えば自動車などの輸送機器、自転車などのスポーツ用具等の構造部材に特に好適に用いられる。

【背景技術】

【0002】

強化繊維と熱硬化性樹脂からなる繊維強化プラスチックは、比強度、比弾性率が高く、力学特性に優れること、耐候性、耐薬品性などの高機能特性を有することなどから産業用途においても注目され、その需要は年々高まりつつある。

【0003】

繊維強化プラスチックの高い力学特性をより軽量に実現するため、フォーム材からなる芯部と繊維強化プラスチックからなる鞘部とから構成される芯鞘構造をとることが多い。芯部の上下面にのみ鞘部を配することもあるが、特に芯部の周囲に連続して鞘部を配する(例えば、筒形状、壺形状の鞘部が芯部を覆う)ことで、予期せぬ様々な方向からの外荷重にも対応することができ、構造部材に適している。

【0004】

繊維強化プラスチックの成形方法としては、プリプレグ基材と称される連続した強化繊維に熱硬化性樹脂を含浸せしめた半硬化状態の中間基材を積層し、高温高圧釜で加熱加圧することにより熱硬化性樹脂を硬化させ繊維強化プラスチックを成形するオートクレーブ成形が最も一般的に行われている。また、近年では生産効率の向上を目的として、あらかじめ部材形状に賦形した連続繊維基材に熱硬化性樹脂を含浸および硬化させるRTM(レジントランスファーモールディング)成形等も行われている。これらの成形法により得られた繊維強化プラスチックは、連続繊維である所以優れた力学物性を有する。また、連続繊維は規則的な配列であるため、基材の配置により必要とする力学物性に設計することが可能であり、力学物性のバラツキも小さい。しかしながら、一方で連続繊維である所以3次元形状等の複雑な形状を形成することは難しい、という問題があった。

【0005】

特に、繊維強化プラスチックから構成される閉形状の鞘部と、閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造では、さらにこの問題は深刻であった。所定の形状に削り出したフォーム材、または、所定の形状に注入発泡して得たフォーム材を芯部としてその上に、強化繊維と熱硬化性樹脂からなるシート基材を賦形しながら積層し、成形を行い、鞘部を形成するなどの方法が考えられるが、削り出しや注入発泡などのフォーム材に予備形状を与える工程を追加すること自体がコスト高であるのに加え、シート基材を一層一層形状に沿って賦形するのは非常に手間がかかり高コストなプロセスとなってしまう。

【0006】

上述のような芯鞘構造の繊維強化プラスチックを成形するために、例えば特許文献1のような引抜成形法が開示されている。発泡性樹脂の周りに強化繊維基材を配し、成形型内に引き込みながら、発泡性樹脂を発泡、硬化させフォーム材を形成するとともに繊維強化基材と一体化して芯鞘構造の繊維強化プラスチックを連続的に得ることができる。しかしながら、繊維基材は繊維方向に伸張せず突っ張るため、場所によって繊維基材が型に密着せずに外観品位が低下したり、複雑形状に成形追従できない、という問題があった。

【特許文献1】特開平9−169057号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来技術の背景に鑑み、良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する、芯鞘構造の繊維強化プラスチックおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、かかる課題を解決するために、次のような手段を採用するものである。すなわち、

(I)一方向に引き揃えられた強化繊維と熱硬化性樹脂とから構成されるプリプレグ基材を用いて、閉形状の鞘部と、該閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造の繊維強化プラスチックの製造方法であって、前記プリプレグ基材として、強化繊維を横切る方向に複数の切り込みによって少なくとも一部の強化繊維を10〜100mmの長さに分断した切込プリプレグ基材を用いて、少なくとも次の(1)〜(3)の工程を順次経て繊維強化プラスチックを成形する、繊維強化プラスチックの製造方法。

(1)前記切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体を、繊維強化プラスチックの最終形状の略形状のマンドレル上に設け、繊維強化プラスチックの最終形状よりも小さく賦形した後、マンドレルを脱芯する賦形工程

(2)外型となる成形型内に前記積層体を配置し、加熱して前記積層体の熱硬化性樹脂を軟化させ、前記マンドレルを脱芯した箇所に発泡性樹脂を注入して、発泡、硬化させフォーム材とし、前記芯部を形成すると同時に、前記発泡性樹脂の発泡圧で前記積層体を伸張させ、成形型に押し付けて硬化させ、前記積層体から前記鞘部を形成し、前記鞘部と前記芯部を一体化して、芯鞘構造の繊維強化プラスチックを成形する成形工程

(3)成形型から繊維強化プラスチックを取り出す脱型工程

(II)少なくとも前記積層体の一部に、前記切り込みにより強化繊維が10〜100mmの長さに分断した切込プリプレグ基材のみが積層されている領域が形成されている、(I)に記載の繊維強化プラスチックの製造方法。

【0009】

(III)前記切込プリプレグ基材を構成する強化繊維の全てが前記切り込みにより分断されており、前記切り込みにより分断されている繊維長さLが10〜100mmの範囲内である、(I)または(II)に記載の繊維強化プラスチックの製造方法。

【0010】

(IV)前記切込プリプレグ基材の切り込みが直線状であり、かつ、該切り込みを強化繊維の垂直方向に投影した投影長さWsが30μm〜100mmであり、断続的かつ周期的に全面にわたって配置されている、(I)〜(III)のいずれかに記載の繊維強化プラスチックの製造方法。

【0011】

(V)前記切込プリプレグ基材が2層以上連続して隣接し、該2層以上の層のうち隣接する任意の2層について、一方の切込プリプレグ基材上の任意の切り込みの幾何中心と他方の切込プリプレグ基材上のいずれの切り込みの幾何中心とも5mm以上離れる様に積層する、(I)〜(IV)のいずれかに記載の繊維強化プラスチックの製造方法。

【0012】

(VI)前記切り込みが繊維直交方向から傾いている、(I)〜(V)のいずれかに記載の繊維強化プラスチックの製造方法。

【0013】

(VII)前記切り込みが強化繊維となす角度Θの絶対値が2〜25°の範囲内である、(I)〜(V)のいずれかに記載の繊維強化プラスチックの製造方法。

【0014】

(VIII)前記積層体が前記切込プリプレグ基材のみから構成される、(I)〜(VII)のいずれかに記載の繊維強化プラスチックの製造方法。

【0015】

(IX)前記(1)の賦形工程で用いられる積層体を、前記プリプレグ基材を前記マンドレル上に順次賦形して形成する、(I)〜(VIII)のいずれかに記載の繊維強化プラスチックの製造方法。

【0016】

(X)前記(1)の賦形工程で用いられる積層体を、前記プリプレグ基材を平板状に積層して形成した後、前記積層体を前記マンドレル上に賦形する、(I)〜(VIII)のいずれかに記載の繊維強化プラスチックの製造方法。

【0017】

(XI)前記積層体を引き取りながら、前記(1)〜(3)の工程を連続的に実施して筒形状の芯鞘構造の繊維強化プラスチックを得る(I)〜(X)のいずれかに記載の繊維強化プラスチックの製造方法。

【0018】

(XII)前記(2)の成形工程において、連続的に異形状に変化する型に押し付けて異形断面の筒形状の芯鞘構造の繊維強化プラスチックを得る(XI)に記載の繊維強化プラスチックの製造方法。

【発明の効果】

【0019】

本発明によれば、良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する、閉形状の鞘部と、該閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造の繊維強化プラスチックを得ることが出来る。

【発明を実施するための最良の形態】

【0020】

本発明者らは、良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する、閉形状の鞘部と、該閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造の繊維強化プラスチックの製造方法について、鋭意検討し、一方向に引き揃えられた炭素繊維と熱硬化性樹脂から構成されるプリプレグ基材という特定の基材に特定の切り込みパターンを挿入した切込プリプレグ基材を用い、該切込プリプレグ基材をマンドレル上に積層して積層体を得、外形上を決定する成形型内に配置した後、マンドレルを脱芯した箇所に発泡性樹脂を注入して、発泡、硬化させフォーム材とし、同時に発泡性樹脂の発泡圧で積層体を膨張させて該積層体を伸長させ成形型に押し付けて硬化させて、前記フォーム材と一体化した芯鞘構造の繊維強化プラスチックを成形することにより、かかる課題を一挙に解決することを究明したのである。

【0021】

なお、本発明において、“閉形状“とは、壺形状、筒形状のような、実質的に内部空間を有する形状を意味する。その内部空間の形状には特に制限はなく、例えば内部にリブやボスなどがあってもよく、さらに間仕切りなどでいくつかの空間に分けられていてもよく、内部空間と外部空間を繋ぐ開口部を設けてもよい。本明細書では、特に断らない限り、繊維あるいは繊維を含む用語(例えば“繊維方向”等)において、繊維とは強化繊維を表すものとする。また、本発明で用いられるプリプレグ基材には、一方向に引き揃えられた強化繊維や強化繊維基材に樹脂が完全に含浸した基材に加え、樹脂シートが繊維間に完全に含浸していない状態で一体化した樹脂半含浸基材(セミプレグ:以下、半含浸プリプレグと称することもある。)を含むものとする。また、本発明で規定の芯鞘構造とは、内部の芯部が表層の鞘部に囲まれた二重構造を意味するが、外形状が筒形状の場合は、内部空間を埋めるフォーム材が、内部空間にアクセスする口が2箇所以上ある表層に囲まれている構造であれば本発明で言う芯鞘構造とし、外形状が壺形状の場合は、内部空間を埋めるフォーム材が、内部空間にアクセスする口が1箇所である表層に囲まれている構造であれば本発明で言う芯鞘構造とし、当該フォーム材を芯部、当該表層を鞘部とする。なお、前記リブ、ボス、間仕切りは芯部にあっても鞘部にあっても良い。

【0022】

本発明で用いられる切込プリプレグ基材は、一方向に引き揃えられた強化繊維と熱硬化性樹脂とから構成され、該強化繊維を横切る方向に複数の切り込みによって少なくとも一部の強化繊維を10〜100mmの長さに分断しているものを指す。切込プリプレグ基材上において強化繊維が10〜100mmの長さに分断されている領域は、成形時に伸長することができる領域に対応している。したがって、複雑形状の繊維強化プラスチックを成形するにあたり、凹凸部に対応する領域の積層体は、切込プリプレグ基材において切り込みによって強化繊維が10〜100mmの長さに分断されている領域が積層されてなるものであることが好ましい。

【0023】

本発明に用いる切込プリプレグ基材は強化繊維が一方向に引き揃えられているので、繊維方向の配向制御により任意の力学物性を有する成形体の設計が可能となる。加えて、繊維を横切る方向に複数の切り込みによって少なくとも一部の繊維を100mm以下の長さに分断していることによって、成形時に繊維が流動可能、特に繊維長手方向にも流動可能となり、複雑な形状の成形追従性にも優れる。該切り込みがない場合、すなわち連続繊維のみの場合、繊維長手方向には流動しないため、複雑形状を形成することは出来ない。一方、繊維長さを10mm未満にすると、さらに流動性が向上するが、他の要件を満たしても構造材として必要な高力学特性は得られない。流動性と力学特性との関係を鑑みると、繊維長さが10〜100mmである必要があり、さらに好ましくは20〜60mmの範囲内である。

【0024】

図5に切込プリプレグ基材の流動のメカニズムの例を示した。図5a)のとおり、90°のプリプレグ基材に0°の切込プリプレグ基材が挟まれた積層体12の上から圧力13が加わり成形する際、図5b)のように、圧力で押し出された樹脂が90°方向に流れ14を作り、その流れに従って強化繊維の端部の開き15が起こる。すなわち、一方向に引き揃えられた繊維からなるプリプレグ基材に切り込みを設け、少なくとも一部の強化繊維が10〜100mmの長さである切込プリプレグ基材を積層することではじめて、繊維長手方向への流動が可能となり、複雑な形状の成形追従性が生まれる。

【0025】

このように繊維の流動は樹脂の流動が駆動源であるため、適性のVf(繊維体積含有率)であることが好ましい。すなわち、Vfは65%以下で十分な流動性が得られるようになり好ましい。また、Vfが低いほど流動性は向上するが、Vfが45%を下回ると、構造材に必要な高力学特性が得られなくなる可能性があるので、Vfは45%以上であることが好ましい。流動性と力学特性との関係を鑑みると、さらに好ましくは55〜60%の範囲内である。

【0026】

本発明では、上記切込プリプレグ基材を用いて、閉形状の鞘部と、該閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造の繊維強化プラスチックを成形するにあたり、少なくとも次の(1)〜(3)の工程を順次経ることが必要である。

(1)切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体を、繊維強化プラスチックの最終形状の略形状のマンドレル上に設け、繊維強化プラスチックの最終形状よりも小さく賦形した後、マンドレルを脱芯する賦形工程

(2)外型となる成形型内に積層体を配置し、加熱して積層体の熱硬化性樹脂を軟化させ、マンドレルを脱芯した箇所に発泡性樹脂を注入して、発泡、硬化させフォーム材とし、芯部を形成すると同時に、発泡性樹脂の発泡圧で積層体を伸張させ、成形型に押し付けて硬化させ、積層体から鞘部を形成し、鞘部と芯部を一体化して、芯鞘構造の繊維強化プラスチックを成形する成形工程

(3)成形型から繊維強化プラスチックを取り出す脱型工程。

【0027】

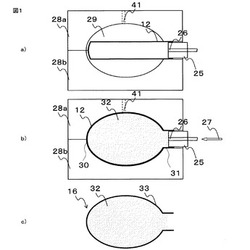

例えば、壺形状の閉形状の鞘部と鞘部の内側に設けられるフォーム材とから構成される芯鞘構造の繊維強化プラスチックを製造するに当たり、まず、最終形状の繊維強化プラスチック16(図1c))よりも小さなマンドレルを用意して、そのマンドレル上に上記切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体を設ける。すなわち、マンドレルは、最終的に得られる繊維強化プラスチックの略形状を有することを必須とする。ここで言う略形状とは、得られる繊維強化プラスチックの形状を単純にした形状であって、凹凸の数が少なくなったり、起伏が少なくなったりした形状を指す。もっとも単純化した形態のひとつが円筒形状である。また、本発明においては、ワイヤ状の骨組みやガイド等も、繊維強化プラスチックの略形状を形作るものであり、積層体を繊維強化プラスチックの略形状に賦形することができるものは、マンドレルと称する。また、本発明の成形方法を用いれば、積層体自体の精度は最終的な成形品位に影響しないことも多いため、単純な筒形状の積層体を形成する際、手で積層体に形状を与えても良く、本発明においてはこの行為をもって“マンドレル上に設け、マンドレルを脱芯する“とする。

【0028】

一般的に、プリプレグ基材は、賦形の際、複雑形状に沿いにくい。したがって、簡単な形状、究極的には円筒形状に巻きつけただけの積層体を用いて複雑形状の繊維強化プラスチックを得ることができるメリットは非常に大きい。すなわち、本発明に用いられる切込プリプレグ基材の強化繊維を10〜100mmの長さに分断した領域は、成形時に伸張することができるため、繊維強化プラスチックの形状通りに賦形しておかなくても成形できる。また、従来の積層体は成形後の繊維強化プラスチックに比べ嵩高となるため、成形後の繊維強化プラスチックの外形を決定する成形型内に積層体を配することは困難であり、さらに、無理に積層体を成形型内に配置すると、型に収まりきらない積層体がはみ出して、型間の隙間にバリや繊維噛み込みが発生したり、樹脂リッチ部や繊維乱れの発生により表面品位が低下したりする原因となっていた。他方、本発明の場合、積層体は最終形状よりも小さく賦形することを必須としているため、型内への搬入や型締めが容易になり、バリ発生などの問題が一気に解消されるのである。

【0029】

本発明で用いられるマンドレルとしては、金属製の硬質なものでも良いし、シリコンラバー等の柔らかい固形物、シリコンラバーやPP、PE、PET等の袋状体に圧空やビーズなどを詰めて剛性を持たせて用い、硬質なマンドレルでは脱型できない形状(例えば曲がったパイプ状)とするのも良い。

【0030】

本発明に係る繊維強化プラスチックの製造方法では、マンドレル上に積層体を設けた後、マンドレルを脱芯し、外型となる成形型内に積層体を配置し、加熱して積層体の熱硬化性樹脂を軟化させ、マンドレルを脱芯した箇所である積層体の内側に発泡性樹脂を注入して、発泡、硬化させフォーム材とし、芯鞘構造の芯部を形成すると同時に、発泡性樹脂の発泡圧で積層体の繊維が10〜100mmの長さに分断されている領域を伸張して成形型に押し付けて硬化させ、積層体から芯鞘構造の鞘部を形成し、これら鞘部と芯部を一体化して、芯鞘構造の繊維強化プラスチックとする。積層体は繊維強化プラスチックの最終形状よりも小さいため、簡単に型に配置することができる。また、積層体の搬入口が小さい場合でも、成形時に型開けを省略して、積層体を折りたたむなどして配置してもよい。本発明に用いられる成形型は繊維強化プラスチックが成形後に抜き取れさえすれば、一型でも、上型と下型といったように両面型でも、さらに複雑形状に対応した3つ以上の型からなる分割型でもよい。発泡性樹脂は0.1MPa〜3MPa程度に加圧して注入しても構わないし、自重で滴下して注入し化学反応により発泡させても良い。図1b)の例は、発泡性樹脂27を注入して積層体12を伸張させながら型に押し付けて成形する様子を示している。

【0031】

鞘部および芯部の硬化が終わった後、もしくは脱型可能な程度硬化した後、成形型から繊維強化プラスチックを取り出す。繊維強化プラスチックを取り出した後、別のオーブンに入れ、後硬化させてもよい。

【0032】

このようにして、本発明によれば、高力学特性を有する芯鞘構造の繊維強化プラスチックを容易に製造することが可能である。なお、本発明は繊維強化プラスチックの形状が複雑形状であっても製造できることに特徴がある。

【0033】

さらに好ましくは、図4に示すように、少なくとも積層体の一部が、切り込みにより繊維が10〜100mmの長さに分断された切込プリプレグ基材のみが積層されてなる領域37があるのが良い。すなわち、領域37では積層体の厚み方向に、実質的に10〜100mmの繊維のみからなる、切込プリプレグ基材のみが積層されている。ここで”実質的に10〜100mmの繊維のみからなる”とは該領域に含まれる強化繊維本数のうち95%以上が10〜100mmに分断されていることを言う。該領域を以下、積層体の不連続部と称す。

【0034】

複雑形状を有する繊維強化プラスチックを成形するにあたり、複雑形状に対応する積層体の領域が不連続部であることで、成形時に容易に伸張することができ、複雑系状に沿わせることができる。図4a)、b)はそれぞれの積層体の一部に不連続部を有した例を示しており、それぞれ上図は平面図、下図はA−A断面の断面図を示す。図4a)は全面に切り込みを入れられた切込プリプレグ基材10aを5層積層した上に、切込プリプレグ基材10aより小さな連続繊維からなるプリプレグ基材11を1層表層に積層した例を示す。連続繊維からなるプリプレグ基材11に覆われていない領域37が不連続部にあたる。なお、連続繊維からなるプリプレグ基材としては、一方向に連続繊維を引き揃えたプリプレグ基材や織物のプリプレグ基材などが考えられる。図4b)は一部に切り込みを入れられた切込プリプレグ基材10bを5層積層した積層体12で、積層された切込プリプレグ基材10bはすべて図4b)の上図のように左端の領域にのみ切り込みが入れられている例を示す。各切込プリプレグ基材10bの切り込みが入れられている領域が重なって積層されている領域37が不連続部にあたる。

【0035】

こうして得られた繊維強化プラスチックは、少なくとも繊維強化プラスチックの一部の領域に含まれるすべての強化繊維の繊維長さLcが10〜100mmの範囲内である、という特徴を有する。

【0036】

さらに好ましくは、切込プリプレグ基材を構成する強化繊維の全てが前記切り込みにより分断されており、前記切り込みにより分断されている繊維長さLが10〜100mmの範囲内である。切込プリプレグ基材の全ての繊維長さLを100mm以下とすることで、最終的に製造される繊維強化プラスチックの形状を考慮することなく、切込プリプレグ基材や積層体を製造することができるため、設計、作業効率の面で大きなメリットがある。また、積層時にトラップされた空気が厚み方向に切り込みを通じて脱気しやすく、ボイドが発生しにくく、高力学特性が期待できる。なお、本発明において“強化繊維の全てが前記切り込みにより分断され”ているとは、プリプレグ基材に含まれる強化繊維本数のうち95%以上が10〜100mmに分断されていることを言う。

【0037】

好ましい切込プリプレグ基材の切り込みの形態の一つとして、切り込みが直線状であり、かつ、切り込みを強化繊維の垂直方向に投影した投影長さWsが30μm〜100mmであり、断続的かつ周期的に全面にわたって配置されている切込プリプレグ基材が挙げられる。切り込みが連続的ではなく断続的に入っていることで、切込プリプレグ基材が切り込みによりばらばらになることなく、積層時などの取り扱い性に優れる。また、周期的に切り込みが配置することで、切り込みの位置を制御することができ、物性を制御することができる。ここで、“切り込みを強化繊維の垂直方向に投影した投影長さWs”とは図2に示すとおり、切り込み4を強化繊維3の垂直方向(繊維直交方向2)を投影面として、切り込み4から該投影面に垂直(繊維長手方向1)に投影した際の長さ9を指す。また、切り込みが“全面にわたって配置されている”とは、切込プリプレグ基材全面に含まれる強化繊維をすべて10〜100mmの長さに分断する切り込みを設けることを意味する。

【0038】

切り込みにより生成された繊維束端部は、繊維強化プラスチックに荷重が加わったときに応力集中が起こり、破壊の起点となる可能性が高い。したがって、切り込みが小さい方が強度上有利である。Wsは分断する強化繊維の量を示す指標であり、Wsが100mm以下の場合には強度が大きく向上する。しかしながら、Wsが30μmより小さくとなると、切り込みの制御が難しくなる場合があり、強化繊維の不連続部全体に渡ってLが10〜100mmとなるよう、保障することが難しくなることがある。すなわち、切り込みにより切断されていない繊維が複雑形状に沿うことを期待されている不連続部中に存在すると、繊維が突っ張り流動性は著しく低下することがあるが、長めに切り込みを入れるとLが10mmを下回る領域が多くなってしま設計値より低い強度となってしまうことがある、という問題点がある。逆にWsが100mmより大きいときにはほぼ強度が一定に落ち着く。すなわち、繊維束端部がある一定以上に大きくなると、破壊が始まる荷重がほぼ同等となる。さらに好ましくは、Wsが1.5mm以下であるときに、強度向上が著しい。すなわち、簡易な装置で切り込みを挿入することができるという観点からは、Wsは1〜100mmであることが好ましく、一方、切り込みの制御のしやすさと力学特性との関係を鑑みると、Wsは30μm〜1.5mmであることが好ましく、さらに好ましくは50μm〜1mmの範囲内である。

【0039】

以下、好ましい切り込みパターンの一例を、図2を用いて説明する。

【0040】

強化繊維が一方向に引き揃えられたプリプレグ基材上に制御されて整列した切り込み4を複数入れる。繊維長手方向1の対になる切り込み同士で繊維が分断され、その間隔6を10〜100mmとすることで、プリプレグ基材上の強化繊維の繊維長さLを実質的に10〜100mmにすることができる。

【0041】

図2では繊維長さLと切り込みを強化繊維の垂直方向に投影した投影長さWsがいずれも一種類である例を示している。第1の断続的な切り込みからなる列7aと、第3の断続的な切り込みからなる列7cは繊維長手方向1にL平行移動することで重ねることができ、また、第2の断続的な切り込みからなる列7bと、第4の断続的な切り込みからなる列7dは繊維長手方向1にL平行移動することで重ねることができる。また、第1、第2の切り込みの列と第3、第4の切り込みの列に互いに切り込まれた繊維があり、繊維長さL以下に切り込まれた幅5が存在することによって、安定的に繊維長さを100mm以下で切込プリプレグ基材を製造できる。切り込みのパターンとしては図3のa)〜f)にいくつか例示したが、上記条件を満たせばどのようなパターンでも構わない。図3において、強化繊維の配列の図示は省略されているが、強化繊維の配列方向は、図3において上下方向である。図3のa)、b)あるいはc)は、切り込みが繊維直交方向2に入っている態様、図3のd)、e)あるいはf)は、切り込みが繊維直交方向2から傾いている様態を示している。対になる切り込み以外の切り込みに分断される繊維の中には、前記繊維長さより短い繊維も存在するが、かかる繊維は本発明で規定する繊維長さLを有する繊維には含まない。そして、そのような10mm以下の繊維は少なければ少ないほどよい。

【0042】

図5でも説明したとおり、本発明に用いられる切込プリプレグ基材は、90°方向への樹脂の流動が繊維の流動の駆動力であるため、繊維が一方向に引き揃えられたプリプレグ基材を2層以上異なる繊維方向に積層すると、繊維長手方向への流動性が発現する。したがって、切込プリプレグ基材に隣接する層は一方向に強化繊維が配向したプリプレグ基材(本発明係る切込プリプレグ基材を含む)であり、切込プリプレグ基材とは異なる繊維方向に積層されているのがよい。やむを得ず同一繊維方向の切込プリプレグ基材を隣接して積層する際には、切り込みが重ならないように積層するのがよい。またこれら切込プリプレグ基材の層間に樹脂フィルム等を積層し、流動性を向上させてもよい。また流動しなくてもよい領域には連続繊維基材を配し、さらにその領域の力学特性を向上させることもできる。形状によっては切り込みのない一方向プリプレグ基材と本発明に係る切込プリプレグ基材を積層して用いることもできる。例えば、図8b)のように一様断面形状の筒状体ならば、形状変化のない方向に連続繊維を配しても、流動性に問題はない。

【0043】

層同士で繊維方向が異なると、層ごとの流動方向、距離に違いが生じるが、層間が滑ることで変位差を吸収できる。すなわち、繊維体積含有率Vfが45〜65%と高くても、本発明に用いる積層体は層間に樹脂を偏在させることができる構成のため、高い流動性を発現することができる。SMC(シートモールディングコンパウンド)の場合、ランダムに分散したチョップドストランド同士で流動性が異なり、互いに違う方向に流動しようとするが、繊維同士が干渉して流動しにくく、最大でVfが40%程度までしか流動性を確保することができない。すなわち、本発明に用いる積層体は力学特性を向上することができる高Vfの構成であっても高い流動性を発現できる、という特徴を有する。また、本流動性の特長により、得られた繊維強化プラスチックは、複雑形状であっても積層構造を保つことができ、高い弾性率や強度が発現し、強度ばらつきが低減し、さらに衝撃特性も大きく向上する。その他、織物基材等の連続繊維基材と切込プリプレグ基材のハイブリッド積層体において、切込プリプレグ基材が複雑形状に追従しても連続繊維基材と切込プリプレグ基材の層間が滑ることで、連続繊維基材も無理なくある程度の形状には追従可能となる。

【0044】

さらに好ましくは、切込プリプレグ基材が2層以上連続して隣接し、該2層以上の層のうち隣接する任意の2層について、一方の切込プリプレグ基材上の任意の切り込みの幾何中心と他方の切込プリプレグ基材上のいずれの切り込みの幾何中心とも5mm以上離れる様に積層するのがよい。隣接する切込プリプレグ基材の切り込みの幾何中心同士が離れているのは、2つの意味で重要である。一つ目は、成形時に積層体が伸張される際、切り込み同士がつながっていると、そこから発泡性樹脂が侵入して裂け易く、本発明の成形が失敗してしまうことがあるからである。また、成形時に裂けなくても、切り込みの幾何中心同士が近い領域では繊維含有率が低くなり、肉厚が減ってしまうなどの、品質に影響を与えてしまう可能性がある。二つ目は、繊維強化プラスチックとなった際、切り込みによって分断された強化繊維束端部は、いわゆる応力集中点のため、破壊の起点となりやすいが、切り込み同士がつながっていると、容易にクラックがつながりやすく、強度が低くなる場合がある。図6に、積層された切込プリプレグ基材の2層の関係を図示したが、1層目の切り込み4aと2層目の切り込み4bの内、最近接の切り込みの幾何中心8同士が図6b)〜d)のように離れており、好ましくは5mm以上離れていれば、成形時の懸念点も、物性面の懸念点も問題なくクリアできるが、図6a)のように、5mmより近づくと、問題が起こってくることがある。なお、ここで言う“幾何中心”とは、そのまわりで一次モーメントが0であるような点であり、切り込み上の点xに対して、幾何中心点gが次のような式が成り立つ。

【0045】

【数1】

【0046】

本発明に係る切込プリプレグ基材を得るためにプリプレグ基材に切り込みを入れる方法としては、まず一方向に引き揃えられた連続繊維のプリプレグ基材を作製し、その後カッターを用いての手作業や裁断機により切り込みを入れる方法、あるいは一方向に引き揃えられた連続繊維のプリプレグ基材製造工程において所定の位置に刃を配置した回転ローラーを連続的に押し当てたり、多層にプリプレグ基材を重ねて所定の位置に刃を配置した型で押し切ったりする等の方法がある。成形現場等で簡易にプリプレグ基材の一部に切り込みを入れる場合には前者が、生産効率を考慮し大量に切込プリプレグ基材を作製する場合、特に全面に切り込みを入れる場合には後者が適している。回転ローラーを用いる場合には、直接ローラーを削りだして所定の刃を設けてもよいが、マグネットローラーなどに平板を削りだして所定の位置に刃を配置したシート状の型を巻きつけることにより、刃の取りかえが容易で好ましい。このような回転ローラーを用いることで、Wsの小さな(具体的には1mm以下であっても)切込プリプレグ基材でも良好に切り込みを挿入することができる。切り込みを入れた後、さらに、切込プリプレグ基材をローラー等で熱圧着することで、切り込み部に樹脂が充填、融着することにより、取り扱い性を向上させてもよい。

【0047】

このようにして得られた切込プリプレグ基材の一例を用いて本発明により成形して得た繊維強化プラスチックの特徴を、図7を用いて説明する。切り込み4が繊維3を90°方向に横切っている切込プリプレグ基材10を積層した積層体12の一部をa)、その積層体12を本発明により成形して得た芯鞘構造の繊維強化プラスチックの鞘部33の等方的に伸張した一部をb)に、それぞれ切込プリプレグ基材10由来の層をクローズアップした平面図と平面図のA−A断面を切り出した断面図を示した。図7a)の切込プリプレグ基材10は、図3a)〜c)のように、繊維に垂直な切り込みを全面に設けられており、切り込み4は層の厚み方向に貫いている。繊維長さLを100mm以下とすることで、流動性が確保され、容易に積層体12より面積が伸長した鞘部33を得ることができる(ただし、厚みは減る)。図7b)のように、伸長した鞘部33を得た際、切込プリプレグ基材10由来の短繊維層17は、繊維垂直方向に伸長すると共に、繊維が存在しない領域(切り込み開口部)18が生成される。これは一般的に強化繊維が成形程度の圧力では伸長しないためであり、図7のケースでは、伸張した長さ分だけ切り込み開口部18が生成される。この領域18は断面図に示すとおり、隣接層19が侵入してきて、略三角形の樹脂リッチ部20と隣接層19が侵入している領域とで占められる。例えば、鞘部の表層に、全面に切り込みを入れた切込プリプレグ基材が配されている場合、図8のように繊維が流動した領域では積層体切り込み開口部18が観察される、という特徴がある。さらに好ましくは、繊維強化プラスチックを構成する層すべてが、繊維長さLcが10〜100mmの範囲内であり、幅Wscが30μm〜150mmの短冊状の集合体から構成されることである。本発明において、図7の点線で囲まれた領域38に示したように、2つの対になる繊維束分断部22に囲まれた領域を短冊状と表現する。切込プリプレグ基材の切り込みを強化繊維の垂直方向に投影した投影長さWsに対して、成形後の繊維垂直方向の広がり幅である短冊状の幅Wscは、成形により最大50%程度まで伸張されることが予想されるため、Wscは30μm〜150mmの範囲となる。

【0048】

図3a)〜c)のように切り込みが繊維に垂直な切込プリプレグ基材以外の本発明に好適に用いられる切込プリプレグ基材としては、図3d)〜f)に示すように、切り込みが繊維直交方向2から傾いているのがよい。工業的に回転ローラー等で切り込みを入れる際、繊維方向に供給されたプリプレグ基材に繊維直交方向2に切り込みを入れようとすると、繊維を一気に分断する必要があり、大きな力が必要な他、刃の耐久性が低くなり、また繊維が直交方向2に逃げやすく、繊維の切り残りが増える。一方、切り込みが繊維直交方向2から傾いていることにより、刃の単位長さあたり裁断する繊維量が減少し、小さな力で繊維を裁断でき、刃の耐久性が高く、繊維の切り残り少なくできる。さらに、切り込みが繊維直交方向2から傾いていることにより、切り込み長さに対して、切り込みを強化繊維の垂直方向に投影した投影長さWsを小さくすることができ、一つ一つの切り込みにより分断される繊維量が減ることにより、強度向上が見込まれる。繊維直交方向2に切り込みを入れる場合には、Wsを小さくするために、小さな刃を用意するのが好ましいが、小さくし過ぎると耐久性、加工性に問題が生じる可能性がある。

【0049】

さらに別の切込プリプレグ基材の好ましい形態としては、切り込みが強化繊維となす角度Θの絶対値が2〜25°の範囲内である切込プリプレグ基材が挙げられる。この切込プリプレグ基材の場合は、断続的な切り込みであって、かつ切り込みが強化繊維となす角度Θが小さい、図10のような切り込みでもよいし、図9に示すような連続的な切り込みでも良い。Θの絶対値が25°より大きくても流動性は得ることができ、従来のSMC等と比較して高い力学特性は得ることができるが、特にΘの絶対値が25°以下であることで力学特性の向上が著しい。一方、Θの絶対値は2°より小さくても流動性も力学特性も十分得ることが出来るが、切り込みを安定して入れることが難しくなる。すなわち、繊維に対しする切り込みの角度が小さくなってくると、切り込みを入れる際、繊維が刃から逃げやすく、また、繊維長さLを100mm以下とするためには、Θの絶対値が2°より小さいと少なくとも切り込み同士の最短距離が0.9mmより小さくなるなど、生産安定性に欠ける場合がある。また、このように切り込み同士の距離が小さいと積層時の取り扱い性が難しくなるという問題が生じることがある。切り込みの制御のしやすさと力学特性との関係に鑑みると、さらに好ましくは5〜15°の範囲内である。

【0050】

切り込みは図11c)のように曲線でも構わないが、直線状が流動性をコントロールしやすく好ましい。また、切り込みにより分断される強化繊維の長さLは図11b)のように一定でなくてもよいが、図11a)のように繊維長さLが全面で一定であると流動性をコントロールしやすく、強度ばらつきをさらに押さえることができるため好ましい。なお、ここで規定の直線状とは、幾何学上の直線の一部をなしている状態を意味するが、前記流動性のコントロールを容易とするという効果を損なわない限り、前記幾何学上の直線の一部をなしていない箇所があっても差支えが無く、その結果、繊維長さLが全面で一定とはならない箇所があっても(この場合、繊維長さLが実質的に全面で一定であると言えるので)差支えが無い。

【0051】

好ましい例[1]としては、図9や図11a)〜c)のように、切り込み4cが連続して入れられているのがよい。例[1]のパターンでは、切り込み4cが断続的でないため、切り込み端部付近での流動乱れが起きず、切り込み4cを入れた領域では、すべての繊維長さLを一定とすることができ、流動が安定している。切り込みをプリプレグ基材全面に設ける場合、切り込み4cが連続的に入れられているため、切込プリプレグ基材10がばらばらになってしまうのを防ぐ目的で、切込プリプレグ基材の周辺部に切り込みがつながっていない領域を設けたり、切り込みの入っていないシート状の離型紙やフィルムなどの支持体で把持することで、取り扱い性を向上させることができる。また、積層時の取り扱い性を向上するために、図19のようにあらかじめ切り込みを連続的に入れた上記切込プリプレグ基材を切り込みが重ならないように2枚重ねて積層した2層積層体としてもよい。

【0052】

また、他の好ましい例[2]としては、図10に示すように、強化繊維の垂直方向に投影した長さ9をWsとするとWsが30μm〜100mmの範囲内である断続的な切り込み4dが切込プリプレグ基材10全面に設けられており、切り込み4d1と前記切り込み4d1の繊維長手方向に隣接した切り込み4d2の幾何形状が同一であるとよい。図10では、LとWsがいずれも一種類である例を示している。いずれの切り込み4d(例えば4d1)も繊維方向に平行移動することで重なる他の切り込み4d(例えば4d2)がある。前記繊維方向の対になる切り込み4d同士により分断される繊維長さLよりさらに短い繊維長さで隣接する切り込みにより分断され繊維が分断される幅5が存在することによって、安定的に繊維長さを100mm以下で切込プリプレグ基材10を製造できる。例[2]のパターンでは、得られた切込プリプレグ基材10を積層する際、切り込みが断続的なため取り扱い性に優れる。図11d)、e)にはその他のパターンも例示したが、上記条件を満たせばどのようなパターンでも構わない。

【0053】

このようにして得られた好ましい例[1]の切込プリプレグ基材を用いて本発明により成形して得られた芯鞘構造の繊維強化プラスチックの鞘部33の特徴を、図12を用いて説明する。本発明に係る切込プリプレグ基材10を積層した積層体12の一部をa)、その積層体12を本発明により成形して得た芯鞘構造の繊維強化プラスチックの鞘部33の等方的に伸張した一部をb)に、それぞれ切込プリプレグ基材10由来の層をクローズアップした平面図と平面図のA−A断面を切り出した断面図を示した。a)に示すとおり、切込プリプレグ基材10は、繊維3との角度が25°以下の切り込み4cを全面に設けられており、切り込み4cは層の厚み方向を貫いている。繊維長さLを100mm以下とすることで、流動性が確保され、容易に積層体12より面積が伸長した鞘部33を得ることが出来る。b)のように、伸長した鞘部33を得た際、切込プリプレグ基材10由来の短繊維層17は、繊維垂直方向に伸長すると共に、繊維3自体が回転24して伸長領域の面積を稼ぐため、図7のように繊維が存在しない領域(切り込み開口部)18が実質的に生成せず、切り込み開口部の層の表面における面積が層の表面積と比較して10%以下である。従って、断面図からも分かるとおり、隣接層19が侵入することもなく、層のうねりや樹脂リッチ部のない高剛性、高強度で品位の高い鞘部33を得ることが出来る。面内全体にくまなく繊維3が配されているため、面内での剛性差がなく、設計も従来の連続繊維強化プラスチックと同様、簡易に適用できる。この繊維が回転して伸長し、層うねりのない鞘部を得るというさらなる画期的効果は、切り込みの繊維となす角度Θの絶対値が25°以下であることで初めて得ることができる。また、強度の面では、前述と同様に荷重方向から±10°以下程度に向いている繊維に注目すると、図12b)のように、繊維束端部22が荷重方向に対して寝てきている様子がわかる。繊維束端部22が層厚み方向に斜めとなっているため、荷重の伝達がスムーズであり、繊維束端部22からの剥離も起こりにくい。従って、図7に比べさらなる強度向上が見込まれる。この繊維束端部22が層厚み方向に斜めとなるのは上述の繊維が回転する際、上面と下面の摩擦により上面から下面で繊維3の回転24になだらかな分布があるためで、そのため、層厚み方向に繊維3の存在分布が発生し、繊維束端部22が層厚み方向に斜めとなったと考えられる。このような鞘部33の層内で層厚み方向に斜めの繊維束端部を形成し、強度を著しく向上するというさらなる画期的効果は、切り込み4cの繊維3となす角度Θの絶対値が25°以下であることで初めて得ることができる。

【0054】

一方、図13には、好ましい例[2]の切込プリプレグ基材10を積層した積層体12の一部をa)、その積層体12を成形した繊維強化プラスチックの鞘部33の等方的に伸張した一部をb)に、それぞれ切込プリプレグ基材10由来の層をクローズアップした平面図を示した。a)に示すとおり、切込プリプレグ基材10は、繊維3となす角度Θの絶対値が25°以下の断続的な切り込み4dが全面に設けられており、切り込み4dは層の厚み方向を貫いている。切り込み4dにより繊維長さLを切込プリプレグ基材10の全面で100mm以下とすることで、流動性が確保され、容易に積層体12より面積が伸長した繊維強化プラスチックの鞘部33とすることができる。切り込み長さ、切り込み角度を小さくすることにより、切り込みを強化繊維の垂直方向に投影した投影長さWsを1.5mm以下とすることができる。b)のように、伸長した繊維強化プラスチックの鞘部33を得た際、切込プリプレグ基材10由来の短繊維層17は、繊維垂直方向に伸長する際、繊維方向に繊維が伸張しないため、繊維が存在しない領域(切り込み開口部)18が生成されるが、隣接する短繊維群が繊維垂直方向に流動することで、切り込み開口部18を埋め、切り込み開口部18の面積が小さくなる。この傾向は特に、切り込みを強化繊維の垂直方向に投影した投影長さWsを1.5mm以下とすることで顕著となり、実質的に切り込み開口部18が生成せず、切り込み開口部18の層の表面における面積が層の表面積と比較して0.1〜10%の範囲内とすることができる。従って、厚み方向に隣接層が侵入することもなく、層のうねりや樹脂リッチ部のない高剛性、高強度で品位の高い繊維強化プラスチックの鞘部33を得ることが出来る。面内全体にくまなく繊維3が配されているため、面内での剛性差がなく、設計も従来の連続繊維強化プラスチックと同様、簡易に適用できる。この切り込み開口部18を繊維垂直方向の流動により埋め、層うねりのない鞘部を得るという画期的効果は切り込み角度Θの絶対値が25°以下であり、かつ切り込みを強化繊維の垂直方向に投影した投影長さWsを1.5mm以下とすることで初めて得ることができる。さらに好ましくはWsが1mm以下であることにより、より高剛性、高強度、高品位とすることができ、外板部材としての適用も可能となる。

【0055】

さらに、積層体が切込プリプレグ基材のみから構成されるのが、流動性向上のために好ましい。さらに好ましくは、積層体が切込プリプレグ基材のみから構成され、かつ、その切込プリプレグ基材を構成する強化繊維の全ての繊維長さLが10〜100mmの範囲内であるのが良い。形状に合わせて切り込みを入れるのは、設計、作業の面で非常に手間がかかりやすいため、品質安定性のためにも、全面に切り込みを入れ、積層体のどの領域が複雑形状にあたっても沿いやすくしておくことが好ましい。

【0056】

本発明に係る切込プリプレグ基材に用いられる強化繊維としては、例えば、アラミド繊維、ポリエチレン繊維、ポリパラフェニレンベンズオキサドール(PBO)繊維などの有機繊維、ガラス繊維、炭素繊維、炭化ケイ素繊維、アルミナ繊維、チラノ繊維、玄武岩繊維、セラミックス繊維などの無機繊維、ステンレス繊維やスチール繊維などの金属繊維、その他、ボロン繊維、天然繊維、変性した天然繊維などを繊維として用いた強化繊維などが挙げられる。その中でも特に炭素繊維は、これら強化繊維の中でも軽量であり、しかも比強度および比弾性率において特に優れた性質を有しており、さらに耐熱性や耐薬品性にも優れていることから、軽量化が望まれる自動車パネルなどの部材に好適である。なかでも、高強度の炭素繊維が得られやすいPAN系炭素繊維が好ましい。

【0057】

本発明に係る切込プリプレグ基材に用いられる熱硬化性樹脂としては、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂、エポキシアクリレート樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂、マレイミド樹脂、シアネート樹脂などが挙げられる。熱硬化性樹脂がプリプレグ基材に用いられることにより、切込プリプレグ基材は室温においてタック性を有しているため、該基材を積層した際に上下の該基材と粘着により一体化され、意図したとおりの積層構成を保ったままで成形することができる。さらに、熱硬化性樹脂から構成される本発明に係る切込プリプレグ基材は、室温において優れたドレープ性を有するため、例えば、凹凸部を有する型を用いて成形する場合、予めその凹凸に沿わした予備賦形を容易に行うことが出来る。この予備賦形により成形性は向上し、流動の制御も容易になる。なお、本発明において、かかる目的が達成される限りにおいて、マトリックス樹脂に熱可塑性樹脂(例えば、40重量%以下)が含まれていても差し支えはない。

【0058】

また、本発明に係る切込プリプレグ基材はテープ状支持体に密着されていてもよい。切り込みが挿入された基材は、全ての繊維が切り込みにより切断されてもその形態を保持することが可能となり、賦形時に繊維が脱落してバラバラになってしまうという問題はない。ここで、テープ状支持体とは、クラフト紙などの紙類やポリエチレン・ポリプロピレンなどのポリマーフィルム類、アルミなどの金属箔類などが挙げられ、さらに樹脂との離型性を得るために、シリコーン系や“テフロン(登録商標)”系の離型剤や金属蒸着等を表面に付与しても構わない。

【0059】

さらに好ましくは熱硬化性樹脂の中でも、エポキシ樹脂や不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂、アクリル樹脂等や、それらの混合樹脂がよい。これらの樹脂の常温(25℃)における樹脂粘度としては、1×106Pa・s以下であることが好ましく、この範囲内であれば本発明に好適なタック性およびドレープ性を有するプリプレグ基材を得ることができる。中でもエポキシ樹脂は炭素繊維と組み合わせて得られる強化繊維複合材料としての力学特性に最も優れている。

【0060】

本発明における注入発泡の方法としては、特開平9−328568号公報に示されているように、(1)加熱することにより分解しガスを発生する熱分解性発泡剤を混ぜた樹脂を加熱し熱分解性発泡剤を発泡させる、(2)低沸点液状体を封入した樹脂を加熱して樹脂を軟化させるとともに低沸点液状体を膨張させ発泡させる、(3)樹脂にその場で高圧気体を混入して発泡させる、(4)反応により発生するガスにより樹脂を膨張させる、(5)発泡ビーズを混入し発泡させる、などの方法が挙げられ、いずれを用いても構わない。好ましい例としては発泡スチロール、ポリエチレンフォーム、ポリプロピレンフォームなどがあるが、特に高強度な芯鞘構造を得るには、(4)のポリウレタン樹脂のポリオールとイソシアネートの反応で生成する二酸化炭素ガスによりポリウレタン樹脂を発泡させて得たウレタンフォームを用いるのが良い。

【0061】

さらに好ましい製造方法の具体例を以下に説明していく。

【0062】

(1)の賦形工程で用いる積層体については、大きく分けて次の2つの手法をとるのが好ましい。一つ目は、プリプレグ基材をマンドレル上に順次賦形して形成する方法であり、二つ目はプリプレグ基材を平板状に積層して形成する方法である。一つ目の方法は、直接最終形状である繊維強化プラスチックの略形状であるマンドレル上に積層体を形成する方法で、テープレイアップやシートワインディングなどの機械的な手法を用いて切込プリプレグ基材等を積層してもよい。ある程度の形状のついたマンドレルに直接賦形するため、シワが発生しにくく、きれいな積層体を形成することができる。二つ目の方法は、まず最初に切込プリプレグ基材などプリプレグ基材を平板状に積層しておき、その積層体をマンドレル上に賦形する方法で、積層と賦形を別々に行うため作業効率が良い。厚い積層体の場合、略形状とはいえある程度の形状がついたマンドレルに賦形するとシワが発生しやすいため、積層体を硬化しない程度に加熱して軟化させて積層させるのがよい。ただし、積層体の賦形時のシワは、成形時に積層体を適正に伸張させることで解消するため、本発明の場合、大きな問題とならないことが多い。

【0063】

外形状が筒形状(内部空間にアクセスする口が2箇所以上ある鞘部とその内部空間を埋めるフォーム材からなる芯鞘構造)の繊維強化プラスチックを製造するには、積層体を凹凸のない筒形状にマンドレル上に設けるだけでよく、もっとも本発明が好ましいとする実施形態である。例えば図14のように、製造される繊維強化プラスチックが複雑な形状であっても、鞘部の両端が開いた形状であるならば、シート状の切込プリプレグ基材を巻きつけるなどして円筒状の積層体を用意すれば、容易に複雑形状に沿うことができる。一方、壺形状(内部空間にアクセスする口が1箇所である鞘部とその内部空間を埋めるフォーム材からなる芯鞘構造)の繊維強化プラスチックを製造するには、積層体を袋状に作成する必要がある。特に、本発明においては積層体を伸張させながら成形することに特徴があるため、筒形状の積層体の穴の一端を閉じて袋状としただけでは、積層体を伸張した際に簡単に閉じた穴が開いてしまう危険性がある。そこで、成形工程において、積層体の少なくとも1箇所以上を成形型に押し付けて固定した後に、前記膨張性マンドレルを膨張させるのがよい。すなわち、袋状にした積層体が伸張した際に簡単に穴が開きやすい領域をあらかじめ型に押し当てておくことでその領域は伸張させず、穴を開けないのが良い。押し当てる領域には繊維長さが100mm以上の繊維を配置することで、さらにこの効果を高めることができる。具体的には図1の壺形状の場合、首の部分31と底の部分30のみ、先に成形型に押し当てて積層体を固定し、伸張の基点とすることで、積層体からなる鞘部に穴を開けることなく繊維強化プラスチックを製造することができる。

【0064】

また、本発明を用いることで、例えば翼形状のような、大きなRと小さなRに囲まれた断面形状を有する筒形状を好ましく成形することができる。一旦、円筒形状の積層体を上下に潰して楕円形状として、翼形状のキャビティ内に納める。積層体は得られる繊維強化プラスチックの外形上よりも小さくできているため、簡単にキャビティ内にセットすることができる。次に発泡樹脂を積層体内に注入することで、隅々まで均等に圧力が加わり、従来沿いにくい小さなR部にもしっかり積層体が押し付けられ、高品位の繊維強化プラスチックを得ることができる。

【0065】

また、金属の押出材などを曲げ加工する際に用いられる、いわゆるドローベンディングを本発明の繊維強化プラスチックの製造方法にも適用できる。賦形工程において、柔軟性を有するマンドレル(例えばシリコンラバーの固形物)に積層体を設けた後、加熱などにより軟化させながら曲げ、マンドレルを除去した後、成形工程において、成形型に配置し、発泡性樹脂を注入して積層体を伸張して成形を行うことができる。

【0066】

さらに好ましくは、積層体を引き取りながら、賦形工程、成形工程、脱型工程を連続的に実施して筒形状の芯鞘構造の繊維強化プラスチックを得る、いわゆる引抜成形を行うのが良い。連続的に芯鞘構造の繊維強化プラスチックを得ることができ、本発明の成形法の中でももっとも低コストな成形法のひとつである。

【0067】

さらに好ましくは、成形工程において、連続的に筒形状の芯鞘構造の繊維強化プラスチックを得るのが良く、成形工程をこのような態様とすることで、連続的に異形断面に変化する型に押し付けることができ、その結果、連続的に異形断面の筒形状の芯鞘構造の繊維強化プラスチックを得ることができる。図15には、全面に切り込みを入れた切込プリプレグ基材のみからなる積層体12を連続的に供給し、ガイド状のマンドレル36aによって折り曲げ、螺旋状のガイド34によって積層体12の端部同士を重ねてオーバーラップさせながら、予熱用の型28cに引き込み、積層体12で囲まれた閉空間に注入口26を介して発泡性樹脂27を注入する態様が示されている。予熱用の型28cは予熱を積層体12に加えて軟化させ、発泡性樹脂27の発泡圧により積層体12を伸張する。可動式の型35は予熱用の型28cと同等、もしくはそれ以上の温度に温調されており、可動式の型35を稼動させながら異型断面の芯鞘構造の繊維強化プラスチック16を成形する。連続的に変化する異形断面形状であっても、本発明の成形法を用いることで、特に複雑なカットパターンのプリプレグ基材を何種類も用意することなく、同一の切込プリプレグ基材を積層した積層体を用いて、高効率に異型断面の芯鞘構造の繊維強化プラスチックを得ることができる。

【0068】

本発明の成形条件としては、成形工程における成形型の温度T1と、脱型工程における成形型の温度T2とを実質的に一定とするのがよい。なお、成形型の温度は積層体に触れるキャビティの表面を複数点(上下型ある場合には、少なくとも一点以上どちらの型も測定)、熱電対で測定した温度の平均で代表する。ここで、本発明における金型温度Tが実質的に一定とは、通常金型温度の変動が±10℃の範囲内であることを表す。また、T1、T2ともに経時的に変化しないのがよい。熱硬化性樹脂をプリプレグ基材に用いることにより、金型温度Tを保ったまま脱型することが可能であり、成形型の昇降温の時間を省くことによるサイクルタイムの圧縮により、大幅に生産性が向上する。

【0069】

本発明において、繊維強化プラスチックは、金型温度Tが、プリプレグ基材に用いられる熱硬化性樹脂の示差走査熱量測定(DSC)に拠る発熱ピーク温度Tpに対して、

Tp−60≦T≦Tp+20・・・(I)

の範囲内で製造することが好ましい。さらに好ましくは、

Tp−30≦T≦Tp・・・(II)

の範囲内である。金型温度Tが、Tp−60より低い場合、樹脂の硬化に要する時間が非常に長くなり、また硬化が不十分である場合もある。一方、Tp+20より高い場合、樹脂の急激な反応により樹脂内部でのボイドの生成、硬化不良を引き起こすことがある。なお、本発明におけるDSCに拠る発熱ピーク温度Tpは、JIS K 7121(1987)に準じて行われ、温度30〜180℃で、昇温速度10℃/分の条件にて昇温させて得た発熱曲線のピークをとった値である。JIS K 7121(1987)に言う試験片は、本発明においてはペーストである。従って、「試験片の状態調節」、「試験片」はそれぞれ「ペーストの状態調節」、「ペースト」と言うことができる。ペーストの状態調節は、原則として、温度23±2℃及び相対湿度50±5%において6〜8時間静置して行い、熱処理等は一切行わない。また、ペーストはペースト状のまま測定するため、寸法に関する規定はない。

【0070】

本発明において、熱硬化性樹脂は、動的粘弾性測定(DMA)に拠る最低粘度が0.1〜100Pa・sであるのがよい。さらに好ましくは0.1〜10Pa・sである。最低粘度が0.1Pa・sより小さい場合、加圧時に樹脂のみが流動し、突起部の先端まで十分に強化繊維が充填されない場合がある。一方、100Pa・sより大きい場合、樹脂の流動性が乏しいため、突起部の先端まで十分に強化繊維および樹脂が充填されない場合がある。なお、本発明におけるDMAに拠る最低粘度は、回転粘度計を使用して、半径20mmの平行平板を用い、平行平板間の距離1mm、測定開始温度40℃、昇温速度1.5℃/分、測定周波数0.5Hzの条件にて測定し、観測された最低粘度の値である。

【0071】

本発明で得られた繊維強化プラスチックの好ましい適用例の一つとして、繊維強化プラスチックの周囲にさらに連続繊維と熱硬化性樹脂とで構成された連続繊維強化プラスチックとが一体化しているのがよい。すなわち、図7に示したように、本発明により製造された繊維強化プラスチックにおいては、切り込みに起因する繊維束分断部22や切り込み開口部18が表面に生成されることがあるため、曲げなどの荷重に対して応力集中により破壊が引き起こされる可能性もある。そこで、一旦、本発明により繊維強化プラスチックを製造した後、表面上に連続繊維から構成される繊維強化プラスチックを一体化することで、少なくとも表面に応力集中源である繊維束分断部のない高強度な繊維強化プラスチックを得ることができる。連続繊維から構成される繊維強化プラスチックは複雑形状に製作することが困難であることは前述のとおりであり、芯鞘構造を有する繊維強化プラスチックを本発明の製造方法により製作した後、芯鞘構造の繊維強化プラスチックの上から樹脂の含浸していない連続繊維基材を配してRTM(樹脂注入成形)したり、連続繊維プリプレグ基材を配してコキュアしたり、連続繊維プリプレグ基材を接着剤とともに一体化してコボンドしたりすることで、連続繊維からなる繊維強化プラスチックと一体化することができ、複雑形状の高強度な繊維強化プラスチックを低コストに製作することができる。

【0072】

さらに図4に示した積層体12の不連続部37に、回転部などの機構を備える目的で金属インサートを埋め込み、硬化、一体化させることにより、アセンブリコストが低減することができる。その際、金属インサートの周囲に複数の凹部設けることにより、流動した繊維が凹部に進入し、容易に隙間を充填することができるとともに、成形温度から低下することで、金属と繊維の熱膨張差でかしめられ、強固に一体化させることができる。

【0073】

なお、本発明により製造された繊維強化プラスチックの用途としては、強度、剛性、軽量性が要求される、自転車用品、ゴルフ等のスポーツ部材のシャフトやヘッド、ドアやシートフレームなどの自動車部材、ロボットアームなどの機械部品がある。中でも、強度、軽量に加え、部材形状が複雑で、本材料のように形状追従性が要求されるシートパネルやシートフレーム等の自動車部品に好ましく適用できる。

【実施例】

【0074】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、実施例に記載の発明に限定されるというものではない。

【0075】

(実施例1)

<プリプレグ基材の作製>

以下に示す手順にてエポキシ樹脂組成物を得た。

【0076】

(a)エポキシ樹脂(ジャパンエポキシレジン(株)製“エピコート(登録商標)”828:30重量部、エピコート1001:35重量部、エピコート154:35重量部)と、熱可塑性樹脂ポリビニルホルマール(チッソ(株)製“ビニレック(登録商標)”K)5重量部とを、150〜190℃に加熱しながら1〜3時間攪拌し、ポリビニルホルマールを均一に溶解した。

【0077】

(b)樹脂温度を55〜65℃まで降温した後、硬化剤ジシアンジアミド(ジャパンエポキシレジン(株)製DICY7)3.5重量部と、硬化促進剤3−(3,4−ジクロロフェニル)−1,1−ジメチルウレア(保土谷化学工業(株)製DCMU99)4重量部とを加え、該温度で30〜40分間混練後、ニーダー中から取り出してエポキシ樹脂組成物を得た。

【0078】

得られたエポキシ樹脂組成物を、リバースロールコーターを使用し離型紙上に塗布し、樹脂フィルムを作製した。

【0079】

次に、シート状に一方向に整列させた炭素繊維(引張強度4,900MPa、引張弾性率235GPa)に樹脂フィルム2枚を炭素繊維の両面から重ね、加熱し、加圧して樹脂組成物を含浸させ、炭素繊維目付150g/m2、樹脂重量分率33%の一方向プリプレグ基材を作製した。

【0080】

得られたエポキシ樹脂組成物のDSCに拠る発熱ピーク温度Tpは152℃であった。測定装置としては、ティー・エイ・インスツルメンツ社製DSC2910(品番)を用いて、昇温速度10℃/分の条件にて測定した。

【0081】

DMAに拠る最低粘度は0.5Pa・sであった。測定装置としては、ティー・エイ・インスツルメンツ社製動的粘弾性測定装置“ARES”を用いて、昇温速度1.5℃/分、周波数0.5Hz、パラレルプレート(半径20mm)の条件にて、温度と粘度の関係曲線から最低粘度を求めた。

【0082】

<プリプレグ基材への切り込みの導入>

上記プリプレグ基材に、自動裁断機を用いて図16に示すような切り込みを全面に挿入することにより、等間隔で規則的な切り込みを有する切込プリプレグ基材を得た。切り込みの方向は繊維直交方向2で、切り込みの長さWは10.1mm(すなわち、Ws=10.1mm)であり、間隔L(繊維長さ)は30mmである。図16に示すように、隣り合う切り込みの列7aと7bは繊維直交方向に10mm移動すると、幾何的に同等である。また、繊維長手方向に対になる切り込みの列には、7aと7c、7bと7dの組があり、切り込みの列のパターンは2パターン存在する。さらに、隣り合う列の切り込みが互いに切り込んでいる5の範囲は0.1mmである。

【0083】

<発泡性樹脂の準備>

ウレタンフォームを形成する発泡性樹脂27の原材料を下記に示す調合割合で調合し準備した。

【0084】

有機ポリイソシアナートA:コスモネートM−200(三井武田ケミカル(株)社製の有機ポリイソシアナート。NCO%=31.4%)。

【0085】

ポリオールX:以下に記載のポリオールA、ポリオールB、ポリオールCのそれぞれ28:12:60重量比の混合ポリオール(三井武田ケミカル(株)社製のポリオール。水酸基価350mgKOH/g)。

【0086】

ポリオールA:ペンタエリスリトールに水酸化カリウムを触媒として反応温度110℃でプロピレンオキシドを付加して得られる水酸基価が350mgKOH/gのポリオール。

【0087】

ポリオールB:トリレンジアミンとトリエタノールアミンの70:30重量比の混合物に、水酸化カリウムを触媒として反応温度110℃でプロピレンオキシドを付加して得られる水酸基価350mgKOH/gのポリオール。

【0088】

ポリオールC:ソルビトールと水の97:3重量比の混合物に、水酸化カリウムを触媒として反応温度110℃でプロピレンオキシドを付加して得られる水酸基価350mgKOH/gのポリオール。

【0089】

触媒A:カオライザーNo.10(花王(株)社製でN,N−ジメチルシクロヘキシルアミン)。

シリコーン整泡剤A:X−20−1328(信越化学工業(株)製のポリジメチルシロキサン誘導体)。

【0090】

<芯鞘構造の繊維強化プラスチックの成形>

図17b)に示すような、全体の長さが300mmで、筒の口径は50mm、最大半径は75mmの中央が膨らんだタンクのような芯鞘構造の繊維強化プラスチックを成形した。上記切込プリプレグ基材を幅300mmにカットし、半径47.6mmの円筒状の鉄芯からなるマンドレルに巻きつけた。円筒形状の長手方向を0°として、炭素繊維の配向方向(0°方向)と、炭素繊維の配向方向から右に45度ずらした方向(45°方向)に切込プリプレグ基材を切り出し、[45/0/−45/90]2sの積層構成でシワがない様に16層積層し、各層は巻き始めと巻き終わりでオーバーラップがないようにした(各層厚み一定)。また、巻き始めの位置は5mmずつずらして巻き、切込プリプレグ基材の端部が各層重ならないようにした。このようにしてマンドレル上に設けた積層体をマンドレルから取り外した。

【0091】

成形型は金型(型28aと型28b)からなり、両型を合わせた際のキャビティ29は最終成形品の外形状を決定するよう設計されており、また、脱気口41が上部に設けられた。成形工程における成形型の温度T1が、プリプレグ基材に用いたエポキシ樹脂組成物のDSCに拠る発熱ピーク温度Tpとほぼ同となるよう150℃に温度制御した。半径47.6mmの円筒状のシリコンラバー製の密閉蓋25を、積層体12の内径に合わせて積層体12の両端から蓋をするようにはめ込んだ。上の密閉蓋25には後ほど発泡性樹脂27を注入する注入口26を有する。密閉蓋25と一体化した積層体12をキャビティ29内に配置した後、両型を閉じた。型の上下の隙間は、密閉蓋25と積層体12で押圧され、型の上下から発泡性樹脂27が漏れることのないようシールされた。

【0092】

ウレタンフォームを形成する発泡性樹脂27を注入口27から滴下、注入発泡した。ポリオールX100重量部に対し、触媒Aを0.8重量部と、シリコーン整泡剤Aを2重量部と、水を5重量部とを混合した液と、NCO/OH当量比が1.1となるよう有機ポリイソシアナートA173.5重量部を、混合し、注入口26から800g投入した後、注入口26を密閉した。発泡性樹脂27は即座に発泡し、ウレタンフォームを形成しながら積層体12を伸張し、金型28に積層体12を押し付けた。金型28内で30分間放置した後、脱型工程における成形型の温度T2をT1から低下させることなく150℃のまま成形型28を開け、芯鞘構造の繊維強化プラスチック16を脱型した。

【0093】

成形型の外形上に沿ったタンク状の維強化プラスチックを得ることができた。硬質なフォーム材からなる芯部33と平滑でソリのない鞘部32が一体化され、高剛性で軽量な繊維強化プラスチックとなった。最も伸張された最大半径周りでは、切り込みにより分断された繊維束端部間に存在する切り込み開口部と、繊維長さLcが30mm、幅Wsが11〜15mm程度の分布を持つ短冊状の繊維束がほぼ均等に分布していた。繊維強化プラスチックの上下の口の部分は積層体が伸張していないため、切り込みは開口していなかった。

【0094】

(実施例2)

実施例1と同様にして、プリプレグ基材を作製し、切り込みを導入して切込プリプレグ基材を作製した。次に図18a)に示したように、積層体を作製する際、切込プリプレグ基材の端部をずらして16層疑似等方([45/0/−45/90]2s)の平板状に積層した。切込プリプレグ基材は幅300mm、長さはマンドレルに積層体を配した際、もっとも内側(マンドレル側)に来る45°層が299mm、以降、1層ごとに1mmずつ長く切り出した。積層体の一方の端部で、切込プリプレグ基材の幅を合わせて、長さ方向に5mmずつオフセットして積層し、上記16層の擬似等方の積層体を得た。こうして得た積層体をドライヤーで暖めながら、実施例1と同様のマンドレル上に巻きつけた。一層一層プリプレグ基材を巻きつけた実施例1と同様に、若干のシワは発生したものの、図18b)のように5mmずつ各層の端部がずれて積層体が賦形された。以下、実施例1と同様にして成形を行い、繊維強化プラスチックを得た。

【0095】

得られた繊維強化プラスチックは、実施例1と同様に、設計どおりの形状に成形された。表面は平滑であり、ソリもなかった。最も伸張された最大半径周りでは、切り込みにより分断された繊維束端部間に存在する切り込み開口部と、繊維長さLcが30mm、幅Wsが11〜15mm程度の分布を持つ短冊状の繊維束がほぼ均等に分布していた。繊維強化プラスチックの上下の口の部分は積層体が伸張していないため、切り込みは開口していなかった。

【0096】

(実施例3)

実施例1と同様にして、プリプレグ基材を作製した。このプリプレグ基材に、自動裁断機を用いて図9に示すような繊維から10°の方向の直線的な切り込みを連続的に挿入した。こうして得た切込プリプレグ基材を図19に示すように繊維方向が同一で切り込みが交差するように(10°と−10°方向に)2枚表裏に重ねて積層し、連続的な切り込みにより切込プリプレグ基材がばらばらになるのを防いだ。この2層積層体を8セットそれぞれの方向に疑似等方([45/45/0/0/−45/−45/90/90]S)に平板状に積層する。それぞれの配向に合わせて、幅180mm、長さは膨張性マンドレルに積層体を配した際、もっとも内側に来る45°層が299mm、以降、2層ごとに2mmずつ長く切り出した。積層体の一方の端部で、2層積層体の幅を合わせて、長さ方向に5mmずつオフセットして積層し、上記16層の擬似等方の積層体を得た。以下、実施例2と同様に、積層体をマンドレル上に賦形した。また、実施例1と同様にして成形を行い、繊維強化プラスチックを得た。

【0097】

得られた繊維強化プラスチックは、実施例1と同様に、設計どおりの形状に成形された。表面の切り込み部においても、ほとんど切り込み開口部が見られず、強化繊維が存在せずに樹脂リッチとなっている領域や、隣接層の強化繊維が除いている領域はほとんどなく、良好な外観品位と平滑性を得た。繊維方向は積層体を配置したときから回転しており、その回転により切り込み開口部を埋め、平滑な繊維強化プラスチックとなったと推測された。

【0098】

(実施例4)

実施例1と同様にして、プリプレグ基材を作成した。このプリプレグ基材に、自動裁断機を用いて図10に示すような繊維から20°の方向に、1mmの直線状の切り込みを断続的に挿入することで、切り込みを強化繊維の垂直方向に投影した投影長さWsを0.34mmとした。対になる切り込み4d1、4d2により、繊維は分断され、得られた切込プリプレグ基材の全面で繊維長さLは30mmとなった。こうして得られた切込プリプレグ基材を実施例1と同様に切り出し、積層、成形を行って繊維強化プラスチックを得た。

【0099】

得られた繊維強化プラスチックは、図13b)のように、繊維3が若干うねりながら、切り込み開口部18を埋め、表面にほとんど切り込み開口部18が見られず、切り込みがあったことさえ、見分けがつかないほど良好な外観品位と平滑性を得た。

【0100】

(実施例5)

図1c)のような壺形状の繊維強化プラスチックを成形した。壺の形状は長径180mm、短径60mmの楕円を回転してできた球体状に半径40mm、長さ20mmの円筒状の首部がついた形状を予定した。実施例1と同様にして、プリプレグ基材を作製し、切り込みを導入して切込プリプレグ基材を作製した。次に、半径38.8mmの円筒状のマンドレルの上に、適当な大きさに切り出した切込プリプレグ基材を、切込プリプレグ基材の端部をずらして16層で疑似等方([90/0]4S)に積層し、マンドレル先端から200mmの範囲に積層体12を配した。平面の基材を袋状に賦形するのは難しいため、筒状に切込プリプレグ基材を巻きつけた後、若干のシワを許容しながらマンドレル先端部に切込プリプレグ基材を折り込み、シワとなる部分ははさみで切り取った。こうして得られた口がひとつの積層体をマンドレルから取り外し、図1a)のようなシリコンラバー製の密閉蓋25で積層体12の口を塞いだ。

【0101】

成形型は金型(型28aと型28b)からなり、両型を合わせた際のキャビティ29は最終成形品の外形状を決定するよう設計されており、また、脱気口41が上部に設けられた。T1が150℃となるよう温度制御した成形型28のキャビティに積層体の先端30が接触するように配置した。成形型28の開口部は、密閉蓋25と積層体12で押圧され、発泡性樹脂27が漏れることのないようシールされた。上下型を閉じて固定した後、注入口26から実施例1と同様の発泡性樹脂27を0.3MPaの圧力で注入した。発泡性樹脂27は即座に発泡して、ウレタンフォームを形成しながら積層体12を伸張し、金型28に積層体12を押し付けた。金型28内で30分間放置した後、脱型工程における成形型の温度T2をT1から低下させることなく150℃のまま成形型28を開け、芯鞘構造の繊維強化プラスチック16を脱型した。

【0102】

得られた繊維強化プラスチックは、実施例1と同様に、表面は平滑であり、ソリもなかった。フォーム材は実施例1よりも硬質で非常に高強度、高剛性な芯鞘構造の繊維強化プラスチックとなった。図8a)のように、切り込みにより分断された繊維束端部が離れて存在する切り込み開口部18と、繊維長さLcが30mmの短冊状の繊維束が、表面全面にほぼ均等に分布していた。切り込み開口部18や短冊状の繊維束の形状や大きさは、領域によって伸張率が異なるためばらばらであったが、規則正しく配列していた。また、成形型に押し付けて配置した壺形状の先端部30はほとんど切り込み開口部18が見られず、繊維が流動していなかった。

【0103】

(実施例6)

図15のような装置を用いて連続的に異形断面の芯鞘構造の繊維強化プラスチック16を引抜成形した。実施例1と同様にして、プリプレグ基材を作製し、切り込みを導入して切込プリプレグ基材を作製した。次に図18a)に示したように、積層体を作製する際、切込プリプレグ基材の端部をずらして16層疑似等方([45/0/−45/90]2s)の平板状に積層した。切込プリプレグ基材の幅は、成形時にもっとも内側(フォーム材側)に来る45°層が160mm、以降、1層ごとに1mmずつ長く切り出した。積層体の幅方向の一方の端部で、切込プリプレグ基材の幅を合わせて、長さ方向に5mmずつオフセットして積層し、上記16層の擬似等方の積層体を得た。こうして得た積層体12を連続的に装置に供給し、V字のガイド状のマンドレル36aによって折り曲げられ、螺旋状のガイド34によって円筒状に積層材が賦形されるとともに、積層体の端部同士が順次重なって図18b)のようにオーバーラップなく全層16層分の厚みの積層体12が形作られた。円筒状の積層体12中に実施例1と同様の発泡性樹脂27が注入口26から注入され、120℃に温調された予熱用の型28c内で発泡、積層体12を伸張させながら、可動式の型35に押し当てた。可動式の型35は予熱用の型28cの出口から断面形状が連続的に変化するよう動作し、160℃に温調し繊維強化プラスチックを硬化させて断面形状を決定した。断面形状は矩形で、一方の幅は50mm固定で、もう一方の幅を45〜60mmの範囲内で変動させた。引き取り速度は10mm/minで、可動式の型35の2つある可動部の最大変動速度が引き取り速度の1/5を超えないよう設定した。このようにして連続的に異型断面の芯鞘構造の繊維強化プラスチック16を得た。

【0104】

こうして得られた繊維強化プラスチックは実施例1と同様に、表面は平滑であり、ソリもなかった。切り込みにより分断された繊維束端部が離れて存在する切り込み開口部18と、繊維長さLcが30mmの短冊状の繊維束が、表面全面に分布していた。

【0105】

(参考例1)

実施例1の芯鞘構造の繊維強化プラスチックが高力学特性であることを、芯鞘構造のほとんどの力学特性を受け持つ鞘部の繊維強化プラスチックの物性、すなわち、繊維強化プラスチックの平板で実証した。実施例1と同様にして、プリプレグ基材を作製し、切り込みを導入して切込プリプレグ基材を作製した。炭素繊維の配向方向(0°方向)と、炭素繊維の配向方向から右に45度ずらした方向(45°方向)に、それぞれ250×250mmの大きさのサイズに切り出した。切り出した切込プリプレグ基材を16層で疑似等方に積層して([45/0/−45/90]2S)、積層体を得た。

【0106】

さらに、上記の積層体を用いて、300×300mmのキャビティを有する平板金型上の概中央部に配置した後、加熱型プレス成形機により、6MPaの加圧のもと、150℃×30分間の条件により硬化せしめ、300×300mmの平板状の繊維強化プラスチックを得た。

【0107】

得られた平板状の繊維強化プラスチックより、長さ250±1mm、幅25±0.2mmの引張強度試験片を切り出した。JIS K−7073(1998)に規定する試験方法に従い、標点間距離を150mmとし、クロスヘッド速度2.0mm/分で引張強度を測定した。なお、本参考例においては、試験機としてインストロン(登録商標)万能試験機4208型を用いた。測定した試験片の数はn=5とし、平均値を引張強度とした。さらに、測定値より標準偏差を算出し、その標準偏差を平均値で除することにより、バラツキの指標である変動係数(CV値(%))を算出した。引張弾性率は43GPa、引張強度に関しても370MPaと高い値が発現し、そのCV値も3%ときわめてバラツキの小さい結果となった。

【0108】

繊維強化プラスチックは端部まで繊維が均等に流動しており、実施例1と同様に繊維長さLcが30mm、幅Wsが11〜15mm程度の分布を持つ短冊状の繊維束が表面全体にほぼ均等に分布していたことから、実施例1で得られた繊維強化プラスチックも高力学特性を発現することが予想された。また、参考例1では平板形状を6MPaもの高圧で成形実施したが、実施例1では発泡性樹脂の発泡圧のみで積層体を伸張することができた。低圧でも成形可能なことも本発明の特徴である。

【0109】

(参考例2)

実施例3の繊維強化プラスチックが高力学特性であることを、芯鞘構造のほとんどの力学特性を受け持つ鞘部の繊維強化プラスチックの物性、すなわち、繊維強化プラスチックの平板で実証した。実施例3と同様にして、2層積層体を得た。この2層積層体から、炭素繊維の配向方向(0°方向)と、炭素繊維の配向方向から右に45度ずらした方向(45°方向)に、それぞれ250×250mmの大きさに切り出し、2層積層体を8枚それぞれの方向に疑似等方([45/45/0/0/−45/−45/90/90]S)に積層して、全面に切り込みを有する250×250mmの積層体を得た。

【0110】

こうして得られた積層体を参考例1と同様にしてプレス成形し、平板の繊維強化プラスチックを得た。得られた繊維強化プラスチックを参考例1と同様に引張試験した。引張弾性率は46GPa、引張強度に関しても470MPaと高い値が発現し、そのCV値も4%ときわめてバラツキの小さい結果となった。

【0111】

繊維強化プラスチックは端部まで繊維が均等に流動しており、表面にほとんど切り込み開口部が見られず、繊維方向も積層体を配置したときから回転している様子も実施例3と同様であるため、実施例3で得られた筒形状の繊維強化プラスチックも高力学特性を発現することが予想された。

【0112】

(参考例3)

実施例4の繊維強化プラスチックが高力学特性であることを、平板で実証した。実施例4と同様にして、切込プリプレグ基材を得、参考例1と同様にして切り出し、積層、プレス成形した。得られた繊維強化プラスチックを参考例1と同様に引張試験したところ、引張弾性率は46GPa、引張強度は620MPaと高い値が発現し、そのCV値も4%ときわめてバラツキの小さい結果となった。繊維強化プラスチックは端部まで繊維が均等に流動しており、繊維が若干うねりながら、切り込み開口部を埋め、表面にほとんど切り込み開口部が見られず、切り込みがあったことさえ、見分けがつかない様子も実施例4と同様であるため、実施例4で得られた筒形状の繊維強化プラスチックも高力学特性を発現することが予想された。

【0113】

(比較例1)

実施例1と同様に、芯鞘構造の繊維強化プラスチックを連続繊維プリプレグ基材を用いて成形を試みた。実施例1と同様にして、プリプレグ基材を作製した。こうして得たプリプレグ基材から積層体を作製する際、実施例2と同様に、図18a)に示したように、プリプレグ基材の端部をずらして16層で疑似等方([45/0/−45/90]2S)に平板状に積層した。プリプレグ基材は幅300mm、長さはマンドレルに積層体を配した際、もっとも内側(マンドレル側)に来る45°層が299mm、以降、1層ごとに1mmずつ長く切り出した。積層体の一方の端部で、プリプレグ基材の幅を合わせて、長さ方向に5mmずつオフセットして積層し、上記16層の擬似等方の積層体を得た。こうして得た積層体をドライヤーで暖めながら、実施例1と同様のマンドレル上に巻きつけた。積層体の各層の周長差から、シワが発生したが、そのまま実施例1と同様に成形を行った。

【0114】

得られた繊維強化プラスチックは、簡単に脱型することができ、表面はざらざらで、繊維強化プラスチックが成形型に完全に密着してなかった様子がわかった。繊維が突っ張り、積層体が伸張することができず、成形型に沿わなかったことが原因と考えられた。

【0115】

(比較例2)

実施例1と同様に、芯鞘構造の繊維強化プラスチックを積層体にSMCを用いて成形を試みた。SMCのマトリックス樹脂としてビニルエステル樹脂(ダウ・ケミカル(株)製、デラケン790)を100重量部、硬化剤としてtert−ブチルパーオキシベンゾエート(日本油脂(株)製、パーブチルZ)を1重量部、内部離型剤としてステアリン酸亜鉛(堺化学工業(株)製、SZ−2000)を2重量部、増粘剤として酸化マグネシウム(協和化学工業(株)製、MgO#40)を4重量部用いて、それらを十分に混合撹拌し、樹脂ペーストを得た。樹脂ペーストをドクターブレードを用いて、ポリプロピレン製の離型フィルム上に塗布した。その上から、長さ25mmにカットされた炭素繊維束(引張強度4,900MPa、引張弾性率235GPa、12,000本)を単位面積あたりの重量が500g/m2になるよう均一に落下、散布した。さらに、樹脂ペーストを塗布したもう一方のポリプロピレンフィルムとで樹脂ペースト側を内にして挟んだ。炭素繊維のSMCシートに対する体積含有量は40%とした。得られたシートを40℃にて24時間静置することにより、樹脂ペーストを十分に増粘化させて、SMCシートを得た。このSMCシートを300mm幅に切り出し、実施例1と同様の膨張性マンドレルに巻きつけ、積層体を得た。その後は実施例1と同様に成形し、繊維強化プラスチックを得た。

【0116】

得られた繊維強化プラスチックの鞘部はキャビティの端部まで繊維が十分に流動していた。ソリはなかったが、表面に繊維の粗密による若干のヒケが見られた。また、穴が開いているところこそないものの、一部肉厚が極端に薄いところがあり、流動性が均一でなかったことが伺えた。また、Vfが40%であることから、強度も実施例1ほどは得られないと推測された。

【図面の簡単な説明】

【0117】

【図1】本発明の繊維強化プラスチックの製造方法の一例を示す断面図である。

【図2】本発明に用いる切込プリプレグ基材の一例を示す拡大平面図である。

【図3】本発明に用いる切込プリプレグ基材の例を示す平面図である。

【図4】本発明に用いる積層体の一例を示す平面図および断面図である。

【図5】本発明に用いる積層体の流動のメカニズムの一例を示す断面図である。

【図6】本発明に用いる積層体の切り込み位置関係の例を示す平面図である。

【図7】本発明に用いる積層体の伸張の様子の一例を示す平面図および断面図である。

【図8】本発明により製造された繊維強化プラスチックの一例を示す概略図である。

【図9】本発明に用いる切込プリプレグ基材の一例を示す拡大平面図である。

【図10】本発明に用いる切込プリプレグ基材の一例を示す拡大平面図である。

【図11】本発明に用いる切込プリプレグ基材の例を示す平面図である。

【図12】本発明に用いる積層体の伸張の様子の一例を示す平面図および断面図である。

【図13】本発明に用いる積層体の伸張の様子の一例を示す平面図である。

【図14】本発明の繊維強化プラスチックの製造方法の一例を示す断面図である。

【図15】本発明の繊維強化プラスチックの製造方法の一例を示す断面図である。

【図16】本発明に用いる切込プリプレグ基材の一例を示す拡大平面図である。

【図17】本発明の繊維強化プラスチックの製造方法の一例を示す拡大図である。

【図18】本発明の積層体の賦形方法の一例を示す断面図である。

【図19】本発明に用いる切込プリプレグ基材の形態の一例を示す平面図である。

【符号の説明】

【0118】

1:繊維長手方向

2:繊維直交方向

3:強化繊維

4:強化繊維の不連続端(切り込み)

4a:a層の切り込み

4b:b層の切り込み

4c(4c1,4c2):連続的な切り込み

4d(4d1,4d2):断続的な切り込み

5:互いに切り込んでいる幅

6:繊維方向に対になる切り込みの幾何中心同士の間隔L(繊維長さL)

7:断続的な切り込みの列

7a:第1の断続的な切り込みの列

7b:第2の断続的な切り込みの列

7c:第3の断続的な切り込みの列

7d:第4の断続的な切り込みの列

8:切り込みの幾何中心

8a:a層の切り込みの幾何中心

8b:b層の切り込みの幾何中心

9:切り込みを強化繊維の垂直方向に投影した投影長さWs

10:切込プリプレグ基材

10a:全面に切り込みが入れられたプリプレグ基材

10b:一部に切り込みが入れられたプリプレグ基材

11:連続繊維基材のプリプレグ基材

12:積層体

13:積層体に加わる圧力

14:樹脂の流れ

15:強化繊維の端部の開き

16:芯鞘構造の繊維強化プラスチック

17:短繊維層

18:強化繊維の存在しない領域(切り込み開口部)

19:隣接層

20:樹脂リッチ部

21:層うねり

22:繊維束端部

23:切り込みと繊維方向のなす角度Θ

24:強化繊維の回転

25:密閉蓋

26:注入口

27:発泡性樹脂

28:成形型

28a:成形型a

28b:成形型b

28c:予熱用の型

29:成形型のキャビティ

30:壺形状の底部

31:壺形状の首部

32:フォーム材(芯部)

33:繊維強化プラスチック(鞘部)

34:螺旋状のガイド

35:可動型

36:マンドレル

36a:ガイド状のマンドレル

37:切込みにより繊維が10〜100mmの長さに分断された切込プリプレグ基材のみが積層されてなる領域(積層体の不連続部)

38:2つの対になる繊維束分断部に囲まれた領域(短冊状の繊維束)

39:積層体端部の各層オフセット

40:切込プリプレグ基材を2層積層した基材

41:脱気口

【技術分野】

【0001】

本発明は、良好な流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する、閉形状の鞘部と、該閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造の繊維強化プラスチックの製造方法に関する。かかる繊維強化プラスチックは、例えば自動車などの輸送機器、自転車などのスポーツ用具等の構造部材に特に好適に用いられる。

【背景技術】

【0002】

強化繊維と熱硬化性樹脂からなる繊維強化プラスチックは、比強度、比弾性率が高く、力学特性に優れること、耐候性、耐薬品性などの高機能特性を有することなどから産業用途においても注目され、その需要は年々高まりつつある。

【0003】

繊維強化プラスチックの高い力学特性をより軽量に実現するため、フォーム材からなる芯部と繊維強化プラスチックからなる鞘部とから構成される芯鞘構造をとることが多い。芯部の上下面にのみ鞘部を配することもあるが、特に芯部の周囲に連続して鞘部を配する(例えば、筒形状、壺形状の鞘部が芯部を覆う)ことで、予期せぬ様々な方向からの外荷重にも対応することができ、構造部材に適している。

【0004】

繊維強化プラスチックの成形方法としては、プリプレグ基材と称される連続した強化繊維に熱硬化性樹脂を含浸せしめた半硬化状態の中間基材を積層し、高温高圧釜で加熱加圧することにより熱硬化性樹脂を硬化させ繊維強化プラスチックを成形するオートクレーブ成形が最も一般的に行われている。また、近年では生産効率の向上を目的として、あらかじめ部材形状に賦形した連続繊維基材に熱硬化性樹脂を含浸および硬化させるRTM(レジントランスファーモールディング)成形等も行われている。これらの成形法により得られた繊維強化プラスチックは、連続繊維である所以優れた力学物性を有する。また、連続繊維は規則的な配列であるため、基材の配置により必要とする力学物性に設計することが可能であり、力学物性のバラツキも小さい。しかしながら、一方で連続繊維である所以3次元形状等の複雑な形状を形成することは難しい、という問題があった。

【0005】

特に、繊維強化プラスチックから構成される閉形状の鞘部と、閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造では、さらにこの問題は深刻であった。所定の形状に削り出したフォーム材、または、所定の形状に注入発泡して得たフォーム材を芯部としてその上に、強化繊維と熱硬化性樹脂からなるシート基材を賦形しながら積層し、成形を行い、鞘部を形成するなどの方法が考えられるが、削り出しや注入発泡などのフォーム材に予備形状を与える工程を追加すること自体がコスト高であるのに加え、シート基材を一層一層形状に沿って賦形するのは非常に手間がかかり高コストなプロセスとなってしまう。

【0006】

上述のような芯鞘構造の繊維強化プラスチックを成形するために、例えば特許文献1のような引抜成形法が開示されている。発泡性樹脂の周りに強化繊維基材を配し、成形型内に引き込みながら、発泡性樹脂を発泡、硬化させフォーム材を形成するとともに繊維強化基材と一体化して芯鞘構造の繊維強化プラスチックを連続的に得ることができる。しかしながら、繊維基材は繊維方向に伸張せず突っ張るため、場所によって繊維基材が型に密着せずに外観品位が低下したり、複雑形状に成形追従できない、という問題があった。

【特許文献1】特開平9−169057号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来技術の背景に鑑み、良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する、芯鞘構造の繊維強化プラスチックおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、かかる課題を解決するために、次のような手段を採用するものである。すなわち、

(I)一方向に引き揃えられた強化繊維と熱硬化性樹脂とから構成されるプリプレグ基材を用いて、閉形状の鞘部と、該閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造の繊維強化プラスチックの製造方法であって、前記プリプレグ基材として、強化繊維を横切る方向に複数の切り込みによって少なくとも一部の強化繊維を10〜100mmの長さに分断した切込プリプレグ基材を用いて、少なくとも次の(1)〜(3)の工程を順次経て繊維強化プラスチックを成形する、繊維強化プラスチックの製造方法。

(1)前記切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体を、繊維強化プラスチックの最終形状の略形状のマンドレル上に設け、繊維強化プラスチックの最終形状よりも小さく賦形した後、マンドレルを脱芯する賦形工程

(2)外型となる成形型内に前記積層体を配置し、加熱して前記積層体の熱硬化性樹脂を軟化させ、前記マンドレルを脱芯した箇所に発泡性樹脂を注入して、発泡、硬化させフォーム材とし、前記芯部を形成すると同時に、前記発泡性樹脂の発泡圧で前記積層体を伸張させ、成形型に押し付けて硬化させ、前記積層体から前記鞘部を形成し、前記鞘部と前記芯部を一体化して、芯鞘構造の繊維強化プラスチックを成形する成形工程

(3)成形型から繊維強化プラスチックを取り出す脱型工程

(II)少なくとも前記積層体の一部に、前記切り込みにより強化繊維が10〜100mmの長さに分断した切込プリプレグ基材のみが積層されている領域が形成されている、(I)に記載の繊維強化プラスチックの製造方法。

【0009】

(III)前記切込プリプレグ基材を構成する強化繊維の全てが前記切り込みにより分断されており、前記切り込みにより分断されている繊維長さLが10〜100mmの範囲内である、(I)または(II)に記載の繊維強化プラスチックの製造方法。

【0010】

(IV)前記切込プリプレグ基材の切り込みが直線状であり、かつ、該切り込みを強化繊維の垂直方向に投影した投影長さWsが30μm〜100mmであり、断続的かつ周期的に全面にわたって配置されている、(I)〜(III)のいずれかに記載の繊維強化プラスチックの製造方法。

【0011】

(V)前記切込プリプレグ基材が2層以上連続して隣接し、該2層以上の層のうち隣接する任意の2層について、一方の切込プリプレグ基材上の任意の切り込みの幾何中心と他方の切込プリプレグ基材上のいずれの切り込みの幾何中心とも5mm以上離れる様に積層する、(I)〜(IV)のいずれかに記載の繊維強化プラスチックの製造方法。

【0012】

(VI)前記切り込みが繊維直交方向から傾いている、(I)〜(V)のいずれかに記載の繊維強化プラスチックの製造方法。

【0013】

(VII)前記切り込みが強化繊維となす角度Θの絶対値が2〜25°の範囲内である、(I)〜(V)のいずれかに記載の繊維強化プラスチックの製造方法。

【0014】

(VIII)前記積層体が前記切込プリプレグ基材のみから構成される、(I)〜(VII)のいずれかに記載の繊維強化プラスチックの製造方法。

【0015】

(IX)前記(1)の賦形工程で用いられる積層体を、前記プリプレグ基材を前記マンドレル上に順次賦形して形成する、(I)〜(VIII)のいずれかに記載の繊維強化プラスチックの製造方法。

【0016】

(X)前記(1)の賦形工程で用いられる積層体を、前記プリプレグ基材を平板状に積層して形成した後、前記積層体を前記マンドレル上に賦形する、(I)〜(VIII)のいずれかに記載の繊維強化プラスチックの製造方法。

【0017】

(XI)前記積層体を引き取りながら、前記(1)〜(3)の工程を連続的に実施して筒形状の芯鞘構造の繊維強化プラスチックを得る(I)〜(X)のいずれかに記載の繊維強化プラスチックの製造方法。

【0018】

(XII)前記(2)の成形工程において、連続的に異形状に変化する型に押し付けて異形断面の筒形状の芯鞘構造の繊維強化プラスチックを得る(XI)に記載の繊維強化プラスチックの製造方法。

【発明の効果】

【0019】

本発明によれば、良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する、閉形状の鞘部と、該閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造の繊維強化プラスチックを得ることが出来る。

【発明を実施するための最良の形態】

【0020】

本発明者らは、良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する、閉形状の鞘部と、該閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造の繊維強化プラスチックの製造方法について、鋭意検討し、一方向に引き揃えられた炭素繊維と熱硬化性樹脂から構成されるプリプレグ基材という特定の基材に特定の切り込みパターンを挿入した切込プリプレグ基材を用い、該切込プリプレグ基材をマンドレル上に積層して積層体を得、外形上を決定する成形型内に配置した後、マンドレルを脱芯した箇所に発泡性樹脂を注入して、発泡、硬化させフォーム材とし、同時に発泡性樹脂の発泡圧で積層体を膨張させて該積層体を伸長させ成形型に押し付けて硬化させて、前記フォーム材と一体化した芯鞘構造の繊維強化プラスチックを成形することにより、かかる課題を一挙に解決することを究明したのである。

【0021】

なお、本発明において、“閉形状“とは、壺形状、筒形状のような、実質的に内部空間を有する形状を意味する。その内部空間の形状には特に制限はなく、例えば内部にリブやボスなどがあってもよく、さらに間仕切りなどでいくつかの空間に分けられていてもよく、内部空間と外部空間を繋ぐ開口部を設けてもよい。本明細書では、特に断らない限り、繊維あるいは繊維を含む用語(例えば“繊維方向”等)において、繊維とは強化繊維を表すものとする。また、本発明で用いられるプリプレグ基材には、一方向に引き揃えられた強化繊維や強化繊維基材に樹脂が完全に含浸した基材に加え、樹脂シートが繊維間に完全に含浸していない状態で一体化した樹脂半含浸基材(セミプレグ:以下、半含浸プリプレグと称することもある。)を含むものとする。また、本発明で規定の芯鞘構造とは、内部の芯部が表層の鞘部に囲まれた二重構造を意味するが、外形状が筒形状の場合は、内部空間を埋めるフォーム材が、内部空間にアクセスする口が2箇所以上ある表層に囲まれている構造であれば本発明で言う芯鞘構造とし、外形状が壺形状の場合は、内部空間を埋めるフォーム材が、内部空間にアクセスする口が1箇所である表層に囲まれている構造であれば本発明で言う芯鞘構造とし、当該フォーム材を芯部、当該表層を鞘部とする。なお、前記リブ、ボス、間仕切りは芯部にあっても鞘部にあっても良い。

【0022】

本発明で用いられる切込プリプレグ基材は、一方向に引き揃えられた強化繊維と熱硬化性樹脂とから構成され、該強化繊維を横切る方向に複数の切り込みによって少なくとも一部の強化繊維を10〜100mmの長さに分断しているものを指す。切込プリプレグ基材上において強化繊維が10〜100mmの長さに分断されている領域は、成形時に伸長することができる領域に対応している。したがって、複雑形状の繊維強化プラスチックを成形するにあたり、凹凸部に対応する領域の積層体は、切込プリプレグ基材において切り込みによって強化繊維が10〜100mmの長さに分断されている領域が積層されてなるものであることが好ましい。

【0023】

本発明に用いる切込プリプレグ基材は強化繊維が一方向に引き揃えられているので、繊維方向の配向制御により任意の力学物性を有する成形体の設計が可能となる。加えて、繊維を横切る方向に複数の切り込みによって少なくとも一部の繊維を100mm以下の長さに分断していることによって、成形時に繊維が流動可能、特に繊維長手方向にも流動可能となり、複雑な形状の成形追従性にも優れる。該切り込みがない場合、すなわち連続繊維のみの場合、繊維長手方向には流動しないため、複雑形状を形成することは出来ない。一方、繊維長さを10mm未満にすると、さらに流動性が向上するが、他の要件を満たしても構造材として必要な高力学特性は得られない。流動性と力学特性との関係を鑑みると、繊維長さが10〜100mmである必要があり、さらに好ましくは20〜60mmの範囲内である。

【0024】

図5に切込プリプレグ基材の流動のメカニズムの例を示した。図5a)のとおり、90°のプリプレグ基材に0°の切込プリプレグ基材が挟まれた積層体12の上から圧力13が加わり成形する際、図5b)のように、圧力で押し出された樹脂が90°方向に流れ14を作り、その流れに従って強化繊維の端部の開き15が起こる。すなわち、一方向に引き揃えられた繊維からなるプリプレグ基材に切り込みを設け、少なくとも一部の強化繊維が10〜100mmの長さである切込プリプレグ基材を積層することではじめて、繊維長手方向への流動が可能となり、複雑な形状の成形追従性が生まれる。

【0025】

このように繊維の流動は樹脂の流動が駆動源であるため、適性のVf(繊維体積含有率)であることが好ましい。すなわち、Vfは65%以下で十分な流動性が得られるようになり好ましい。また、Vfが低いほど流動性は向上するが、Vfが45%を下回ると、構造材に必要な高力学特性が得られなくなる可能性があるので、Vfは45%以上であることが好ましい。流動性と力学特性との関係を鑑みると、さらに好ましくは55〜60%の範囲内である。

【0026】

本発明では、上記切込プリプレグ基材を用いて、閉形状の鞘部と、該閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造の繊維強化プラスチックを成形するにあたり、少なくとも次の(1)〜(3)の工程を順次経ることが必要である。

(1)切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体を、繊維強化プラスチックの最終形状の略形状のマンドレル上に設け、繊維強化プラスチックの最終形状よりも小さく賦形した後、マンドレルを脱芯する賦形工程

(2)外型となる成形型内に積層体を配置し、加熱して積層体の熱硬化性樹脂を軟化させ、マンドレルを脱芯した箇所に発泡性樹脂を注入して、発泡、硬化させフォーム材とし、芯部を形成すると同時に、発泡性樹脂の発泡圧で積層体を伸張させ、成形型に押し付けて硬化させ、積層体から鞘部を形成し、鞘部と芯部を一体化して、芯鞘構造の繊維強化プラスチックを成形する成形工程

(3)成形型から繊維強化プラスチックを取り出す脱型工程。

【0027】

例えば、壺形状の閉形状の鞘部と鞘部の内側に設けられるフォーム材とから構成される芯鞘構造の繊維強化プラスチックを製造するに当たり、まず、最終形状の繊維強化プラスチック16(図1c))よりも小さなマンドレルを用意して、そのマンドレル上に上記切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体を設ける。すなわち、マンドレルは、最終的に得られる繊維強化プラスチックの略形状を有することを必須とする。ここで言う略形状とは、得られる繊維強化プラスチックの形状を単純にした形状であって、凹凸の数が少なくなったり、起伏が少なくなったりした形状を指す。もっとも単純化した形態のひとつが円筒形状である。また、本発明においては、ワイヤ状の骨組みやガイド等も、繊維強化プラスチックの略形状を形作るものであり、積層体を繊維強化プラスチックの略形状に賦形することができるものは、マンドレルと称する。また、本発明の成形方法を用いれば、積層体自体の精度は最終的な成形品位に影響しないことも多いため、単純な筒形状の積層体を形成する際、手で積層体に形状を与えても良く、本発明においてはこの行為をもって“マンドレル上に設け、マンドレルを脱芯する“とする。

【0028】

一般的に、プリプレグ基材は、賦形の際、複雑形状に沿いにくい。したがって、簡単な形状、究極的には円筒形状に巻きつけただけの積層体を用いて複雑形状の繊維強化プラスチックを得ることができるメリットは非常に大きい。すなわち、本発明に用いられる切込プリプレグ基材の強化繊維を10〜100mmの長さに分断した領域は、成形時に伸張することができるため、繊維強化プラスチックの形状通りに賦形しておかなくても成形できる。また、従来の積層体は成形後の繊維強化プラスチックに比べ嵩高となるため、成形後の繊維強化プラスチックの外形を決定する成形型内に積層体を配することは困難であり、さらに、無理に積層体を成形型内に配置すると、型に収まりきらない積層体がはみ出して、型間の隙間にバリや繊維噛み込みが発生したり、樹脂リッチ部や繊維乱れの発生により表面品位が低下したりする原因となっていた。他方、本発明の場合、積層体は最終形状よりも小さく賦形することを必須としているため、型内への搬入や型締めが容易になり、バリ発生などの問題が一気に解消されるのである。

【0029】

本発明で用いられるマンドレルとしては、金属製の硬質なものでも良いし、シリコンラバー等の柔らかい固形物、シリコンラバーやPP、PE、PET等の袋状体に圧空やビーズなどを詰めて剛性を持たせて用い、硬質なマンドレルでは脱型できない形状(例えば曲がったパイプ状)とするのも良い。

【0030】

本発明に係る繊維強化プラスチックの製造方法では、マンドレル上に積層体を設けた後、マンドレルを脱芯し、外型となる成形型内に積層体を配置し、加熱して積層体の熱硬化性樹脂を軟化させ、マンドレルを脱芯した箇所である積層体の内側に発泡性樹脂を注入して、発泡、硬化させフォーム材とし、芯鞘構造の芯部を形成すると同時に、発泡性樹脂の発泡圧で積層体の繊維が10〜100mmの長さに分断されている領域を伸張して成形型に押し付けて硬化させ、積層体から芯鞘構造の鞘部を形成し、これら鞘部と芯部を一体化して、芯鞘構造の繊維強化プラスチックとする。積層体は繊維強化プラスチックの最終形状よりも小さいため、簡単に型に配置することができる。また、積層体の搬入口が小さい場合でも、成形時に型開けを省略して、積層体を折りたたむなどして配置してもよい。本発明に用いられる成形型は繊維強化プラスチックが成形後に抜き取れさえすれば、一型でも、上型と下型といったように両面型でも、さらに複雑形状に対応した3つ以上の型からなる分割型でもよい。発泡性樹脂は0.1MPa〜3MPa程度に加圧して注入しても構わないし、自重で滴下して注入し化学反応により発泡させても良い。図1b)の例は、発泡性樹脂27を注入して積層体12を伸張させながら型に押し付けて成形する様子を示している。

【0031】

鞘部および芯部の硬化が終わった後、もしくは脱型可能な程度硬化した後、成形型から繊維強化プラスチックを取り出す。繊維強化プラスチックを取り出した後、別のオーブンに入れ、後硬化させてもよい。

【0032】

このようにして、本発明によれば、高力学特性を有する芯鞘構造の繊維強化プラスチックを容易に製造することが可能である。なお、本発明は繊維強化プラスチックの形状が複雑形状であっても製造できることに特徴がある。

【0033】

さらに好ましくは、図4に示すように、少なくとも積層体の一部が、切り込みにより繊維が10〜100mmの長さに分断された切込プリプレグ基材のみが積層されてなる領域37があるのが良い。すなわち、領域37では積層体の厚み方向に、実質的に10〜100mmの繊維のみからなる、切込プリプレグ基材のみが積層されている。ここで”実質的に10〜100mmの繊維のみからなる”とは該領域に含まれる強化繊維本数のうち95%以上が10〜100mmに分断されていることを言う。該領域を以下、積層体の不連続部と称す。

【0034】

複雑形状を有する繊維強化プラスチックを成形するにあたり、複雑形状に対応する積層体の領域が不連続部であることで、成形時に容易に伸張することができ、複雑系状に沿わせることができる。図4a)、b)はそれぞれの積層体の一部に不連続部を有した例を示しており、それぞれ上図は平面図、下図はA−A断面の断面図を示す。図4a)は全面に切り込みを入れられた切込プリプレグ基材10aを5層積層した上に、切込プリプレグ基材10aより小さな連続繊維からなるプリプレグ基材11を1層表層に積層した例を示す。連続繊維からなるプリプレグ基材11に覆われていない領域37が不連続部にあたる。なお、連続繊維からなるプリプレグ基材としては、一方向に連続繊維を引き揃えたプリプレグ基材や織物のプリプレグ基材などが考えられる。図4b)は一部に切り込みを入れられた切込プリプレグ基材10bを5層積層した積層体12で、積層された切込プリプレグ基材10bはすべて図4b)の上図のように左端の領域にのみ切り込みが入れられている例を示す。各切込プリプレグ基材10bの切り込みが入れられている領域が重なって積層されている領域37が不連続部にあたる。

【0035】

こうして得られた繊維強化プラスチックは、少なくとも繊維強化プラスチックの一部の領域に含まれるすべての強化繊維の繊維長さLcが10〜100mmの範囲内である、という特徴を有する。

【0036】

さらに好ましくは、切込プリプレグ基材を構成する強化繊維の全てが前記切り込みにより分断されており、前記切り込みにより分断されている繊維長さLが10〜100mmの範囲内である。切込プリプレグ基材の全ての繊維長さLを100mm以下とすることで、最終的に製造される繊維強化プラスチックの形状を考慮することなく、切込プリプレグ基材や積層体を製造することができるため、設計、作業効率の面で大きなメリットがある。また、積層時にトラップされた空気が厚み方向に切り込みを通じて脱気しやすく、ボイドが発生しにくく、高力学特性が期待できる。なお、本発明において“強化繊維の全てが前記切り込みにより分断され”ているとは、プリプレグ基材に含まれる強化繊維本数のうち95%以上が10〜100mmに分断されていることを言う。

【0037】

好ましい切込プリプレグ基材の切り込みの形態の一つとして、切り込みが直線状であり、かつ、切り込みを強化繊維の垂直方向に投影した投影長さWsが30μm〜100mmであり、断続的かつ周期的に全面にわたって配置されている切込プリプレグ基材が挙げられる。切り込みが連続的ではなく断続的に入っていることで、切込プリプレグ基材が切り込みによりばらばらになることなく、積層時などの取り扱い性に優れる。また、周期的に切り込みが配置することで、切り込みの位置を制御することができ、物性を制御することができる。ここで、“切り込みを強化繊維の垂直方向に投影した投影長さWs”とは図2に示すとおり、切り込み4を強化繊維3の垂直方向(繊維直交方向2)を投影面として、切り込み4から該投影面に垂直(繊維長手方向1)に投影した際の長さ9を指す。また、切り込みが“全面にわたって配置されている”とは、切込プリプレグ基材全面に含まれる強化繊維をすべて10〜100mmの長さに分断する切り込みを設けることを意味する。

【0038】

切り込みにより生成された繊維束端部は、繊維強化プラスチックに荷重が加わったときに応力集中が起こり、破壊の起点となる可能性が高い。したがって、切り込みが小さい方が強度上有利である。Wsは分断する強化繊維の量を示す指標であり、Wsが100mm以下の場合には強度が大きく向上する。しかしながら、Wsが30μmより小さくとなると、切り込みの制御が難しくなる場合があり、強化繊維の不連続部全体に渡ってLが10〜100mmとなるよう、保障することが難しくなることがある。すなわち、切り込みにより切断されていない繊維が複雑形状に沿うことを期待されている不連続部中に存在すると、繊維が突っ張り流動性は著しく低下することがあるが、長めに切り込みを入れるとLが10mmを下回る領域が多くなってしま設計値より低い強度となってしまうことがある、という問題点がある。逆にWsが100mmより大きいときにはほぼ強度が一定に落ち着く。すなわち、繊維束端部がある一定以上に大きくなると、破壊が始まる荷重がほぼ同等となる。さらに好ましくは、Wsが1.5mm以下であるときに、強度向上が著しい。すなわち、簡易な装置で切り込みを挿入することができるという観点からは、Wsは1〜100mmであることが好ましく、一方、切り込みの制御のしやすさと力学特性との関係を鑑みると、Wsは30μm〜1.5mmであることが好ましく、さらに好ましくは50μm〜1mmの範囲内である。

【0039】

以下、好ましい切り込みパターンの一例を、図2を用いて説明する。

【0040】

強化繊維が一方向に引き揃えられたプリプレグ基材上に制御されて整列した切り込み4を複数入れる。繊維長手方向1の対になる切り込み同士で繊維が分断され、その間隔6を10〜100mmとすることで、プリプレグ基材上の強化繊維の繊維長さLを実質的に10〜100mmにすることができる。

【0041】

図2では繊維長さLと切り込みを強化繊維の垂直方向に投影した投影長さWsがいずれも一種類である例を示している。第1の断続的な切り込みからなる列7aと、第3の断続的な切り込みからなる列7cは繊維長手方向1にL平行移動することで重ねることができ、また、第2の断続的な切り込みからなる列7bと、第4の断続的な切り込みからなる列7dは繊維長手方向1にL平行移動することで重ねることができる。また、第1、第2の切り込みの列と第3、第4の切り込みの列に互いに切り込まれた繊維があり、繊維長さL以下に切り込まれた幅5が存在することによって、安定的に繊維長さを100mm以下で切込プリプレグ基材を製造できる。切り込みのパターンとしては図3のa)〜f)にいくつか例示したが、上記条件を満たせばどのようなパターンでも構わない。図3において、強化繊維の配列の図示は省略されているが、強化繊維の配列方向は、図3において上下方向である。図3のa)、b)あるいはc)は、切り込みが繊維直交方向2に入っている態様、図3のd)、e)あるいはf)は、切り込みが繊維直交方向2から傾いている様態を示している。対になる切り込み以外の切り込みに分断される繊維の中には、前記繊維長さより短い繊維も存在するが、かかる繊維は本発明で規定する繊維長さLを有する繊維には含まない。そして、そのような10mm以下の繊維は少なければ少ないほどよい。

【0042】

図5でも説明したとおり、本発明に用いられる切込プリプレグ基材は、90°方向への樹脂の流動が繊維の流動の駆動力であるため、繊維が一方向に引き揃えられたプリプレグ基材を2層以上異なる繊維方向に積層すると、繊維長手方向への流動性が発現する。したがって、切込プリプレグ基材に隣接する層は一方向に強化繊維が配向したプリプレグ基材(本発明係る切込プリプレグ基材を含む)であり、切込プリプレグ基材とは異なる繊維方向に積層されているのがよい。やむを得ず同一繊維方向の切込プリプレグ基材を隣接して積層する際には、切り込みが重ならないように積層するのがよい。またこれら切込プリプレグ基材の層間に樹脂フィルム等を積層し、流動性を向上させてもよい。また流動しなくてもよい領域には連続繊維基材を配し、さらにその領域の力学特性を向上させることもできる。形状によっては切り込みのない一方向プリプレグ基材と本発明に係る切込プリプレグ基材を積層して用いることもできる。例えば、図8b)のように一様断面形状の筒状体ならば、形状変化のない方向に連続繊維を配しても、流動性に問題はない。

【0043】

層同士で繊維方向が異なると、層ごとの流動方向、距離に違いが生じるが、層間が滑ることで変位差を吸収できる。すなわち、繊維体積含有率Vfが45〜65%と高くても、本発明に用いる積層体は層間に樹脂を偏在させることができる構成のため、高い流動性を発現することができる。SMC(シートモールディングコンパウンド)の場合、ランダムに分散したチョップドストランド同士で流動性が異なり、互いに違う方向に流動しようとするが、繊維同士が干渉して流動しにくく、最大でVfが40%程度までしか流動性を確保することができない。すなわち、本発明に用いる積層体は力学特性を向上することができる高Vfの構成であっても高い流動性を発現できる、という特徴を有する。また、本流動性の特長により、得られた繊維強化プラスチックは、複雑形状であっても積層構造を保つことができ、高い弾性率や強度が発現し、強度ばらつきが低減し、さらに衝撃特性も大きく向上する。その他、織物基材等の連続繊維基材と切込プリプレグ基材のハイブリッド積層体において、切込プリプレグ基材が複雑形状に追従しても連続繊維基材と切込プリプレグ基材の層間が滑ることで、連続繊維基材も無理なくある程度の形状には追従可能となる。

【0044】

さらに好ましくは、切込プリプレグ基材が2層以上連続して隣接し、該2層以上の層のうち隣接する任意の2層について、一方の切込プリプレグ基材上の任意の切り込みの幾何中心と他方の切込プリプレグ基材上のいずれの切り込みの幾何中心とも5mm以上離れる様に積層するのがよい。隣接する切込プリプレグ基材の切り込みの幾何中心同士が離れているのは、2つの意味で重要である。一つ目は、成形時に積層体が伸張される際、切り込み同士がつながっていると、そこから発泡性樹脂が侵入して裂け易く、本発明の成形が失敗してしまうことがあるからである。また、成形時に裂けなくても、切り込みの幾何中心同士が近い領域では繊維含有率が低くなり、肉厚が減ってしまうなどの、品質に影響を与えてしまう可能性がある。二つ目は、繊維強化プラスチックとなった際、切り込みによって分断された強化繊維束端部は、いわゆる応力集中点のため、破壊の起点となりやすいが、切り込み同士がつながっていると、容易にクラックがつながりやすく、強度が低くなる場合がある。図6に、積層された切込プリプレグ基材の2層の関係を図示したが、1層目の切り込み4aと2層目の切り込み4bの内、最近接の切り込みの幾何中心8同士が図6b)〜d)のように離れており、好ましくは5mm以上離れていれば、成形時の懸念点も、物性面の懸念点も問題なくクリアできるが、図6a)のように、5mmより近づくと、問題が起こってくることがある。なお、ここで言う“幾何中心”とは、そのまわりで一次モーメントが0であるような点であり、切り込み上の点xに対して、幾何中心点gが次のような式が成り立つ。

【0045】

【数1】

【0046】

本発明に係る切込プリプレグ基材を得るためにプリプレグ基材に切り込みを入れる方法としては、まず一方向に引き揃えられた連続繊維のプリプレグ基材を作製し、その後カッターを用いての手作業や裁断機により切り込みを入れる方法、あるいは一方向に引き揃えられた連続繊維のプリプレグ基材製造工程において所定の位置に刃を配置した回転ローラーを連続的に押し当てたり、多層にプリプレグ基材を重ねて所定の位置に刃を配置した型で押し切ったりする等の方法がある。成形現場等で簡易にプリプレグ基材の一部に切り込みを入れる場合には前者が、生産効率を考慮し大量に切込プリプレグ基材を作製する場合、特に全面に切り込みを入れる場合には後者が適している。回転ローラーを用いる場合には、直接ローラーを削りだして所定の刃を設けてもよいが、マグネットローラーなどに平板を削りだして所定の位置に刃を配置したシート状の型を巻きつけることにより、刃の取りかえが容易で好ましい。このような回転ローラーを用いることで、Wsの小さな(具体的には1mm以下であっても)切込プリプレグ基材でも良好に切り込みを挿入することができる。切り込みを入れた後、さらに、切込プリプレグ基材をローラー等で熱圧着することで、切り込み部に樹脂が充填、融着することにより、取り扱い性を向上させてもよい。

【0047】

このようにして得られた切込プリプレグ基材の一例を用いて本発明により成形して得た繊維強化プラスチックの特徴を、図7を用いて説明する。切り込み4が繊維3を90°方向に横切っている切込プリプレグ基材10を積層した積層体12の一部をa)、その積層体12を本発明により成形して得た芯鞘構造の繊維強化プラスチックの鞘部33の等方的に伸張した一部をb)に、それぞれ切込プリプレグ基材10由来の層をクローズアップした平面図と平面図のA−A断面を切り出した断面図を示した。図7a)の切込プリプレグ基材10は、図3a)〜c)のように、繊維に垂直な切り込みを全面に設けられており、切り込み4は層の厚み方向に貫いている。繊維長さLを100mm以下とすることで、流動性が確保され、容易に積層体12より面積が伸長した鞘部33を得ることができる(ただし、厚みは減る)。図7b)のように、伸長した鞘部33を得た際、切込プリプレグ基材10由来の短繊維層17は、繊維垂直方向に伸長すると共に、繊維が存在しない領域(切り込み開口部)18が生成される。これは一般的に強化繊維が成形程度の圧力では伸長しないためであり、図7のケースでは、伸張した長さ分だけ切り込み開口部18が生成される。この領域18は断面図に示すとおり、隣接層19が侵入してきて、略三角形の樹脂リッチ部20と隣接層19が侵入している領域とで占められる。例えば、鞘部の表層に、全面に切り込みを入れた切込プリプレグ基材が配されている場合、図8のように繊維が流動した領域では積層体切り込み開口部18が観察される、という特徴がある。さらに好ましくは、繊維強化プラスチックを構成する層すべてが、繊維長さLcが10〜100mmの範囲内であり、幅Wscが30μm〜150mmの短冊状の集合体から構成されることである。本発明において、図7の点線で囲まれた領域38に示したように、2つの対になる繊維束分断部22に囲まれた領域を短冊状と表現する。切込プリプレグ基材の切り込みを強化繊維の垂直方向に投影した投影長さWsに対して、成形後の繊維垂直方向の広がり幅である短冊状の幅Wscは、成形により最大50%程度まで伸張されることが予想されるため、Wscは30μm〜150mmの範囲となる。

【0048】

図3a)〜c)のように切り込みが繊維に垂直な切込プリプレグ基材以外の本発明に好適に用いられる切込プリプレグ基材としては、図3d)〜f)に示すように、切り込みが繊維直交方向2から傾いているのがよい。工業的に回転ローラー等で切り込みを入れる際、繊維方向に供給されたプリプレグ基材に繊維直交方向2に切り込みを入れようとすると、繊維を一気に分断する必要があり、大きな力が必要な他、刃の耐久性が低くなり、また繊維が直交方向2に逃げやすく、繊維の切り残りが増える。一方、切り込みが繊維直交方向2から傾いていることにより、刃の単位長さあたり裁断する繊維量が減少し、小さな力で繊維を裁断でき、刃の耐久性が高く、繊維の切り残り少なくできる。さらに、切り込みが繊維直交方向2から傾いていることにより、切り込み長さに対して、切り込みを強化繊維の垂直方向に投影した投影長さWsを小さくすることができ、一つ一つの切り込みにより分断される繊維量が減ることにより、強度向上が見込まれる。繊維直交方向2に切り込みを入れる場合には、Wsを小さくするために、小さな刃を用意するのが好ましいが、小さくし過ぎると耐久性、加工性に問題が生じる可能性がある。

【0049】

さらに別の切込プリプレグ基材の好ましい形態としては、切り込みが強化繊維となす角度Θの絶対値が2〜25°の範囲内である切込プリプレグ基材が挙げられる。この切込プリプレグ基材の場合は、断続的な切り込みであって、かつ切り込みが強化繊維となす角度Θが小さい、図10のような切り込みでもよいし、図9に示すような連続的な切り込みでも良い。Θの絶対値が25°より大きくても流動性は得ることができ、従来のSMC等と比較して高い力学特性は得ることができるが、特にΘの絶対値が25°以下であることで力学特性の向上が著しい。一方、Θの絶対値は2°より小さくても流動性も力学特性も十分得ることが出来るが、切り込みを安定して入れることが難しくなる。すなわち、繊維に対しする切り込みの角度が小さくなってくると、切り込みを入れる際、繊維が刃から逃げやすく、また、繊維長さLを100mm以下とするためには、Θの絶対値が2°より小さいと少なくとも切り込み同士の最短距離が0.9mmより小さくなるなど、生産安定性に欠ける場合がある。また、このように切り込み同士の距離が小さいと積層時の取り扱い性が難しくなるという問題が生じることがある。切り込みの制御のしやすさと力学特性との関係に鑑みると、さらに好ましくは5〜15°の範囲内である。

【0050】

切り込みは図11c)のように曲線でも構わないが、直線状が流動性をコントロールしやすく好ましい。また、切り込みにより分断される強化繊維の長さLは図11b)のように一定でなくてもよいが、図11a)のように繊維長さLが全面で一定であると流動性をコントロールしやすく、強度ばらつきをさらに押さえることができるため好ましい。なお、ここで規定の直線状とは、幾何学上の直線の一部をなしている状態を意味するが、前記流動性のコントロールを容易とするという効果を損なわない限り、前記幾何学上の直線の一部をなしていない箇所があっても差支えが無く、その結果、繊維長さLが全面で一定とはならない箇所があっても(この場合、繊維長さLが実質的に全面で一定であると言えるので)差支えが無い。

【0051】

好ましい例[1]としては、図9や図11a)〜c)のように、切り込み4cが連続して入れられているのがよい。例[1]のパターンでは、切り込み4cが断続的でないため、切り込み端部付近での流動乱れが起きず、切り込み4cを入れた領域では、すべての繊維長さLを一定とすることができ、流動が安定している。切り込みをプリプレグ基材全面に設ける場合、切り込み4cが連続的に入れられているため、切込プリプレグ基材10がばらばらになってしまうのを防ぐ目的で、切込プリプレグ基材の周辺部に切り込みがつながっていない領域を設けたり、切り込みの入っていないシート状の離型紙やフィルムなどの支持体で把持することで、取り扱い性を向上させることができる。また、積層時の取り扱い性を向上するために、図19のようにあらかじめ切り込みを連続的に入れた上記切込プリプレグ基材を切り込みが重ならないように2枚重ねて積層した2層積層体としてもよい。

【0052】

また、他の好ましい例[2]としては、図10に示すように、強化繊維の垂直方向に投影した長さ9をWsとするとWsが30μm〜100mmの範囲内である断続的な切り込み4dが切込プリプレグ基材10全面に設けられており、切り込み4d1と前記切り込み4d1の繊維長手方向に隣接した切り込み4d2の幾何形状が同一であるとよい。図10では、LとWsがいずれも一種類である例を示している。いずれの切り込み4d(例えば4d1)も繊維方向に平行移動することで重なる他の切り込み4d(例えば4d2)がある。前記繊維方向の対になる切り込み4d同士により分断される繊維長さLよりさらに短い繊維長さで隣接する切り込みにより分断され繊維が分断される幅5が存在することによって、安定的に繊維長さを100mm以下で切込プリプレグ基材10を製造できる。例[2]のパターンでは、得られた切込プリプレグ基材10を積層する際、切り込みが断続的なため取り扱い性に優れる。図11d)、e)にはその他のパターンも例示したが、上記条件を満たせばどのようなパターンでも構わない。

【0053】

このようにして得られた好ましい例[1]の切込プリプレグ基材を用いて本発明により成形して得られた芯鞘構造の繊維強化プラスチックの鞘部33の特徴を、図12を用いて説明する。本発明に係る切込プリプレグ基材10を積層した積層体12の一部をa)、その積層体12を本発明により成形して得た芯鞘構造の繊維強化プラスチックの鞘部33の等方的に伸張した一部をb)に、それぞれ切込プリプレグ基材10由来の層をクローズアップした平面図と平面図のA−A断面を切り出した断面図を示した。a)に示すとおり、切込プリプレグ基材10は、繊維3との角度が25°以下の切り込み4cを全面に設けられており、切り込み4cは層の厚み方向を貫いている。繊維長さLを100mm以下とすることで、流動性が確保され、容易に積層体12より面積が伸長した鞘部33を得ることが出来る。b)のように、伸長した鞘部33を得た際、切込プリプレグ基材10由来の短繊維層17は、繊維垂直方向に伸長すると共に、繊維3自体が回転24して伸長領域の面積を稼ぐため、図7のように繊維が存在しない領域(切り込み開口部)18が実質的に生成せず、切り込み開口部の層の表面における面積が層の表面積と比較して10%以下である。従って、断面図からも分かるとおり、隣接層19が侵入することもなく、層のうねりや樹脂リッチ部のない高剛性、高強度で品位の高い鞘部33を得ることが出来る。面内全体にくまなく繊維3が配されているため、面内での剛性差がなく、設計も従来の連続繊維強化プラスチックと同様、簡易に適用できる。この繊維が回転して伸長し、層うねりのない鞘部を得るというさらなる画期的効果は、切り込みの繊維となす角度Θの絶対値が25°以下であることで初めて得ることができる。また、強度の面では、前述と同様に荷重方向から±10°以下程度に向いている繊維に注目すると、図12b)のように、繊維束端部22が荷重方向に対して寝てきている様子がわかる。繊維束端部22が層厚み方向に斜めとなっているため、荷重の伝達がスムーズであり、繊維束端部22からの剥離も起こりにくい。従って、図7に比べさらなる強度向上が見込まれる。この繊維束端部22が層厚み方向に斜めとなるのは上述の繊維が回転する際、上面と下面の摩擦により上面から下面で繊維3の回転24になだらかな分布があるためで、そのため、層厚み方向に繊維3の存在分布が発生し、繊維束端部22が層厚み方向に斜めとなったと考えられる。このような鞘部33の層内で層厚み方向に斜めの繊維束端部を形成し、強度を著しく向上するというさらなる画期的効果は、切り込み4cの繊維3となす角度Θの絶対値が25°以下であることで初めて得ることができる。

【0054】

一方、図13には、好ましい例[2]の切込プリプレグ基材10を積層した積層体12の一部をa)、その積層体12を成形した繊維強化プラスチックの鞘部33の等方的に伸張した一部をb)に、それぞれ切込プリプレグ基材10由来の層をクローズアップした平面図を示した。a)に示すとおり、切込プリプレグ基材10は、繊維3となす角度Θの絶対値が25°以下の断続的な切り込み4dが全面に設けられており、切り込み4dは層の厚み方向を貫いている。切り込み4dにより繊維長さLを切込プリプレグ基材10の全面で100mm以下とすることで、流動性が確保され、容易に積層体12より面積が伸長した繊維強化プラスチックの鞘部33とすることができる。切り込み長さ、切り込み角度を小さくすることにより、切り込みを強化繊維の垂直方向に投影した投影長さWsを1.5mm以下とすることができる。b)のように、伸長した繊維強化プラスチックの鞘部33を得た際、切込プリプレグ基材10由来の短繊維層17は、繊維垂直方向に伸長する際、繊維方向に繊維が伸張しないため、繊維が存在しない領域(切り込み開口部)18が生成されるが、隣接する短繊維群が繊維垂直方向に流動することで、切り込み開口部18を埋め、切り込み開口部18の面積が小さくなる。この傾向は特に、切り込みを強化繊維の垂直方向に投影した投影長さWsを1.5mm以下とすることで顕著となり、実質的に切り込み開口部18が生成せず、切り込み開口部18の層の表面における面積が層の表面積と比較して0.1〜10%の範囲内とすることができる。従って、厚み方向に隣接層が侵入することもなく、層のうねりや樹脂リッチ部のない高剛性、高強度で品位の高い繊維強化プラスチックの鞘部33を得ることが出来る。面内全体にくまなく繊維3が配されているため、面内での剛性差がなく、設計も従来の連続繊維強化プラスチックと同様、簡易に適用できる。この切り込み開口部18を繊維垂直方向の流動により埋め、層うねりのない鞘部を得るという画期的効果は切り込み角度Θの絶対値が25°以下であり、かつ切り込みを強化繊維の垂直方向に投影した投影長さWsを1.5mm以下とすることで初めて得ることができる。さらに好ましくはWsが1mm以下であることにより、より高剛性、高強度、高品位とすることができ、外板部材としての適用も可能となる。

【0055】

さらに、積層体が切込プリプレグ基材のみから構成されるのが、流動性向上のために好ましい。さらに好ましくは、積層体が切込プリプレグ基材のみから構成され、かつ、その切込プリプレグ基材を構成する強化繊維の全ての繊維長さLが10〜100mmの範囲内であるのが良い。形状に合わせて切り込みを入れるのは、設計、作業の面で非常に手間がかかりやすいため、品質安定性のためにも、全面に切り込みを入れ、積層体のどの領域が複雑形状にあたっても沿いやすくしておくことが好ましい。

【0056】

本発明に係る切込プリプレグ基材に用いられる強化繊維としては、例えば、アラミド繊維、ポリエチレン繊維、ポリパラフェニレンベンズオキサドール(PBO)繊維などの有機繊維、ガラス繊維、炭素繊維、炭化ケイ素繊維、アルミナ繊維、チラノ繊維、玄武岩繊維、セラミックス繊維などの無機繊維、ステンレス繊維やスチール繊維などの金属繊維、その他、ボロン繊維、天然繊維、変性した天然繊維などを繊維として用いた強化繊維などが挙げられる。その中でも特に炭素繊維は、これら強化繊維の中でも軽量であり、しかも比強度および比弾性率において特に優れた性質を有しており、さらに耐熱性や耐薬品性にも優れていることから、軽量化が望まれる自動車パネルなどの部材に好適である。なかでも、高強度の炭素繊維が得られやすいPAN系炭素繊維が好ましい。

【0057】

本発明に係る切込プリプレグ基材に用いられる熱硬化性樹脂としては、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂、エポキシアクリレート樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂、マレイミド樹脂、シアネート樹脂などが挙げられる。熱硬化性樹脂がプリプレグ基材に用いられることにより、切込プリプレグ基材は室温においてタック性を有しているため、該基材を積層した際に上下の該基材と粘着により一体化され、意図したとおりの積層構成を保ったままで成形することができる。さらに、熱硬化性樹脂から構成される本発明に係る切込プリプレグ基材は、室温において優れたドレープ性を有するため、例えば、凹凸部を有する型を用いて成形する場合、予めその凹凸に沿わした予備賦形を容易に行うことが出来る。この予備賦形により成形性は向上し、流動の制御も容易になる。なお、本発明において、かかる目的が達成される限りにおいて、マトリックス樹脂に熱可塑性樹脂(例えば、40重量%以下)が含まれていても差し支えはない。

【0058】

また、本発明に係る切込プリプレグ基材はテープ状支持体に密着されていてもよい。切り込みが挿入された基材は、全ての繊維が切り込みにより切断されてもその形態を保持することが可能となり、賦形時に繊維が脱落してバラバラになってしまうという問題はない。ここで、テープ状支持体とは、クラフト紙などの紙類やポリエチレン・ポリプロピレンなどのポリマーフィルム類、アルミなどの金属箔類などが挙げられ、さらに樹脂との離型性を得るために、シリコーン系や“テフロン(登録商標)”系の離型剤や金属蒸着等を表面に付与しても構わない。

【0059】

さらに好ましくは熱硬化性樹脂の中でも、エポキシ樹脂や不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂、アクリル樹脂等や、それらの混合樹脂がよい。これらの樹脂の常温(25℃)における樹脂粘度としては、1×106Pa・s以下であることが好ましく、この範囲内であれば本発明に好適なタック性およびドレープ性を有するプリプレグ基材を得ることができる。中でもエポキシ樹脂は炭素繊維と組み合わせて得られる強化繊維複合材料としての力学特性に最も優れている。

【0060】

本発明における注入発泡の方法としては、特開平9−328568号公報に示されているように、(1)加熱することにより分解しガスを発生する熱分解性発泡剤を混ぜた樹脂を加熱し熱分解性発泡剤を発泡させる、(2)低沸点液状体を封入した樹脂を加熱して樹脂を軟化させるとともに低沸点液状体を膨張させ発泡させる、(3)樹脂にその場で高圧気体を混入して発泡させる、(4)反応により発生するガスにより樹脂を膨張させる、(5)発泡ビーズを混入し発泡させる、などの方法が挙げられ、いずれを用いても構わない。好ましい例としては発泡スチロール、ポリエチレンフォーム、ポリプロピレンフォームなどがあるが、特に高強度な芯鞘構造を得るには、(4)のポリウレタン樹脂のポリオールとイソシアネートの反応で生成する二酸化炭素ガスによりポリウレタン樹脂を発泡させて得たウレタンフォームを用いるのが良い。

【0061】

さらに好ましい製造方法の具体例を以下に説明していく。

【0062】

(1)の賦形工程で用いる積層体については、大きく分けて次の2つの手法をとるのが好ましい。一つ目は、プリプレグ基材をマンドレル上に順次賦形して形成する方法であり、二つ目はプリプレグ基材を平板状に積層して形成する方法である。一つ目の方法は、直接最終形状である繊維強化プラスチックの略形状であるマンドレル上に積層体を形成する方法で、テープレイアップやシートワインディングなどの機械的な手法を用いて切込プリプレグ基材等を積層してもよい。ある程度の形状のついたマンドレルに直接賦形するため、シワが発生しにくく、きれいな積層体を形成することができる。二つ目の方法は、まず最初に切込プリプレグ基材などプリプレグ基材を平板状に積層しておき、その積層体をマンドレル上に賦形する方法で、積層と賦形を別々に行うため作業効率が良い。厚い積層体の場合、略形状とはいえある程度の形状がついたマンドレルに賦形するとシワが発生しやすいため、積層体を硬化しない程度に加熱して軟化させて積層させるのがよい。ただし、積層体の賦形時のシワは、成形時に積層体を適正に伸張させることで解消するため、本発明の場合、大きな問題とならないことが多い。

【0063】

外形状が筒形状(内部空間にアクセスする口が2箇所以上ある鞘部とその内部空間を埋めるフォーム材からなる芯鞘構造)の繊維強化プラスチックを製造するには、積層体を凹凸のない筒形状にマンドレル上に設けるだけでよく、もっとも本発明が好ましいとする実施形態である。例えば図14のように、製造される繊維強化プラスチックが複雑な形状であっても、鞘部の両端が開いた形状であるならば、シート状の切込プリプレグ基材を巻きつけるなどして円筒状の積層体を用意すれば、容易に複雑形状に沿うことができる。一方、壺形状(内部空間にアクセスする口が1箇所である鞘部とその内部空間を埋めるフォーム材からなる芯鞘構造)の繊維強化プラスチックを製造するには、積層体を袋状に作成する必要がある。特に、本発明においては積層体を伸張させながら成形することに特徴があるため、筒形状の積層体の穴の一端を閉じて袋状としただけでは、積層体を伸張した際に簡単に閉じた穴が開いてしまう危険性がある。そこで、成形工程において、積層体の少なくとも1箇所以上を成形型に押し付けて固定した後に、前記膨張性マンドレルを膨張させるのがよい。すなわち、袋状にした積層体が伸張した際に簡単に穴が開きやすい領域をあらかじめ型に押し当てておくことでその領域は伸張させず、穴を開けないのが良い。押し当てる領域には繊維長さが100mm以上の繊維を配置することで、さらにこの効果を高めることができる。具体的には図1の壺形状の場合、首の部分31と底の部分30のみ、先に成形型に押し当てて積層体を固定し、伸張の基点とすることで、積層体からなる鞘部に穴を開けることなく繊維強化プラスチックを製造することができる。

【0064】

また、本発明を用いることで、例えば翼形状のような、大きなRと小さなRに囲まれた断面形状を有する筒形状を好ましく成形することができる。一旦、円筒形状の積層体を上下に潰して楕円形状として、翼形状のキャビティ内に納める。積層体は得られる繊維強化プラスチックの外形上よりも小さくできているため、簡単にキャビティ内にセットすることができる。次に発泡樹脂を積層体内に注入することで、隅々まで均等に圧力が加わり、従来沿いにくい小さなR部にもしっかり積層体が押し付けられ、高品位の繊維強化プラスチックを得ることができる。

【0065】

また、金属の押出材などを曲げ加工する際に用いられる、いわゆるドローベンディングを本発明の繊維強化プラスチックの製造方法にも適用できる。賦形工程において、柔軟性を有するマンドレル(例えばシリコンラバーの固形物)に積層体を設けた後、加熱などにより軟化させながら曲げ、マンドレルを除去した後、成形工程において、成形型に配置し、発泡性樹脂を注入して積層体を伸張して成形を行うことができる。

【0066】

さらに好ましくは、積層体を引き取りながら、賦形工程、成形工程、脱型工程を連続的に実施して筒形状の芯鞘構造の繊維強化プラスチックを得る、いわゆる引抜成形を行うのが良い。連続的に芯鞘構造の繊維強化プラスチックを得ることができ、本発明の成形法の中でももっとも低コストな成形法のひとつである。

【0067】

さらに好ましくは、成形工程において、連続的に筒形状の芯鞘構造の繊維強化プラスチックを得るのが良く、成形工程をこのような態様とすることで、連続的に異形断面に変化する型に押し付けることができ、その結果、連続的に異形断面の筒形状の芯鞘構造の繊維強化プラスチックを得ることができる。図15には、全面に切り込みを入れた切込プリプレグ基材のみからなる積層体12を連続的に供給し、ガイド状のマンドレル36aによって折り曲げ、螺旋状のガイド34によって積層体12の端部同士を重ねてオーバーラップさせながら、予熱用の型28cに引き込み、積層体12で囲まれた閉空間に注入口26を介して発泡性樹脂27を注入する態様が示されている。予熱用の型28cは予熱を積層体12に加えて軟化させ、発泡性樹脂27の発泡圧により積層体12を伸張する。可動式の型35は予熱用の型28cと同等、もしくはそれ以上の温度に温調されており、可動式の型35を稼動させながら異型断面の芯鞘構造の繊維強化プラスチック16を成形する。連続的に変化する異形断面形状であっても、本発明の成形法を用いることで、特に複雑なカットパターンのプリプレグ基材を何種類も用意することなく、同一の切込プリプレグ基材を積層した積層体を用いて、高効率に異型断面の芯鞘構造の繊維強化プラスチックを得ることができる。

【0068】

本発明の成形条件としては、成形工程における成形型の温度T1と、脱型工程における成形型の温度T2とを実質的に一定とするのがよい。なお、成形型の温度は積層体に触れるキャビティの表面を複数点(上下型ある場合には、少なくとも一点以上どちらの型も測定)、熱電対で測定した温度の平均で代表する。ここで、本発明における金型温度Tが実質的に一定とは、通常金型温度の変動が±10℃の範囲内であることを表す。また、T1、T2ともに経時的に変化しないのがよい。熱硬化性樹脂をプリプレグ基材に用いることにより、金型温度Tを保ったまま脱型することが可能であり、成形型の昇降温の時間を省くことによるサイクルタイムの圧縮により、大幅に生産性が向上する。

【0069】

本発明において、繊維強化プラスチックは、金型温度Tが、プリプレグ基材に用いられる熱硬化性樹脂の示差走査熱量測定(DSC)に拠る発熱ピーク温度Tpに対して、

Tp−60≦T≦Tp+20・・・(I)

の範囲内で製造することが好ましい。さらに好ましくは、

Tp−30≦T≦Tp・・・(II)

の範囲内である。金型温度Tが、Tp−60より低い場合、樹脂の硬化に要する時間が非常に長くなり、また硬化が不十分である場合もある。一方、Tp+20より高い場合、樹脂の急激な反応により樹脂内部でのボイドの生成、硬化不良を引き起こすことがある。なお、本発明におけるDSCに拠る発熱ピーク温度Tpは、JIS K 7121(1987)に準じて行われ、温度30〜180℃で、昇温速度10℃/分の条件にて昇温させて得た発熱曲線のピークをとった値である。JIS K 7121(1987)に言う試験片は、本発明においてはペーストである。従って、「試験片の状態調節」、「試験片」はそれぞれ「ペーストの状態調節」、「ペースト」と言うことができる。ペーストの状態調節は、原則として、温度23±2℃及び相対湿度50±5%において6〜8時間静置して行い、熱処理等は一切行わない。また、ペーストはペースト状のまま測定するため、寸法に関する規定はない。

【0070】

本発明において、熱硬化性樹脂は、動的粘弾性測定(DMA)に拠る最低粘度が0.1〜100Pa・sであるのがよい。さらに好ましくは0.1〜10Pa・sである。最低粘度が0.1Pa・sより小さい場合、加圧時に樹脂のみが流動し、突起部の先端まで十分に強化繊維が充填されない場合がある。一方、100Pa・sより大きい場合、樹脂の流動性が乏しいため、突起部の先端まで十分に強化繊維および樹脂が充填されない場合がある。なお、本発明におけるDMAに拠る最低粘度は、回転粘度計を使用して、半径20mmの平行平板を用い、平行平板間の距離1mm、測定開始温度40℃、昇温速度1.5℃/分、測定周波数0.5Hzの条件にて測定し、観測された最低粘度の値である。

【0071】

本発明で得られた繊維強化プラスチックの好ましい適用例の一つとして、繊維強化プラスチックの周囲にさらに連続繊維と熱硬化性樹脂とで構成された連続繊維強化プラスチックとが一体化しているのがよい。すなわち、図7に示したように、本発明により製造された繊維強化プラスチックにおいては、切り込みに起因する繊維束分断部22や切り込み開口部18が表面に生成されることがあるため、曲げなどの荷重に対して応力集中により破壊が引き起こされる可能性もある。そこで、一旦、本発明により繊維強化プラスチックを製造した後、表面上に連続繊維から構成される繊維強化プラスチックを一体化することで、少なくとも表面に応力集中源である繊維束分断部のない高強度な繊維強化プラスチックを得ることができる。連続繊維から構成される繊維強化プラスチックは複雑形状に製作することが困難であることは前述のとおりであり、芯鞘構造を有する繊維強化プラスチックを本発明の製造方法により製作した後、芯鞘構造の繊維強化プラスチックの上から樹脂の含浸していない連続繊維基材を配してRTM(樹脂注入成形)したり、連続繊維プリプレグ基材を配してコキュアしたり、連続繊維プリプレグ基材を接着剤とともに一体化してコボンドしたりすることで、連続繊維からなる繊維強化プラスチックと一体化することができ、複雑形状の高強度な繊維強化プラスチックを低コストに製作することができる。

【0072】

さらに図4に示した積層体12の不連続部37に、回転部などの機構を備える目的で金属インサートを埋め込み、硬化、一体化させることにより、アセンブリコストが低減することができる。その際、金属インサートの周囲に複数の凹部設けることにより、流動した繊維が凹部に進入し、容易に隙間を充填することができるとともに、成形温度から低下することで、金属と繊維の熱膨張差でかしめられ、強固に一体化させることができる。

【0073】

なお、本発明により製造された繊維強化プラスチックの用途としては、強度、剛性、軽量性が要求される、自転車用品、ゴルフ等のスポーツ部材のシャフトやヘッド、ドアやシートフレームなどの自動車部材、ロボットアームなどの機械部品がある。中でも、強度、軽量に加え、部材形状が複雑で、本材料のように形状追従性が要求されるシートパネルやシートフレーム等の自動車部品に好ましく適用できる。

【実施例】

【0074】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、実施例に記載の発明に限定されるというものではない。

【0075】

(実施例1)

<プリプレグ基材の作製>

以下に示す手順にてエポキシ樹脂組成物を得た。

【0076】

(a)エポキシ樹脂(ジャパンエポキシレジン(株)製“エピコート(登録商標)”828:30重量部、エピコート1001:35重量部、エピコート154:35重量部)と、熱可塑性樹脂ポリビニルホルマール(チッソ(株)製“ビニレック(登録商標)”K)5重量部とを、150〜190℃に加熱しながら1〜3時間攪拌し、ポリビニルホルマールを均一に溶解した。

【0077】

(b)樹脂温度を55〜65℃まで降温した後、硬化剤ジシアンジアミド(ジャパンエポキシレジン(株)製DICY7)3.5重量部と、硬化促進剤3−(3,4−ジクロロフェニル)−1,1−ジメチルウレア(保土谷化学工業(株)製DCMU99)4重量部とを加え、該温度で30〜40分間混練後、ニーダー中から取り出してエポキシ樹脂組成物を得た。

【0078】

得られたエポキシ樹脂組成物を、リバースロールコーターを使用し離型紙上に塗布し、樹脂フィルムを作製した。

【0079】

次に、シート状に一方向に整列させた炭素繊維(引張強度4,900MPa、引張弾性率235GPa)に樹脂フィルム2枚を炭素繊維の両面から重ね、加熱し、加圧して樹脂組成物を含浸させ、炭素繊維目付150g/m2、樹脂重量分率33%の一方向プリプレグ基材を作製した。

【0080】

得られたエポキシ樹脂組成物のDSCに拠る発熱ピーク温度Tpは152℃であった。測定装置としては、ティー・エイ・インスツルメンツ社製DSC2910(品番)を用いて、昇温速度10℃/分の条件にて測定した。

【0081】

DMAに拠る最低粘度は0.5Pa・sであった。測定装置としては、ティー・エイ・インスツルメンツ社製動的粘弾性測定装置“ARES”を用いて、昇温速度1.5℃/分、周波数0.5Hz、パラレルプレート(半径20mm)の条件にて、温度と粘度の関係曲線から最低粘度を求めた。

【0082】

<プリプレグ基材への切り込みの導入>

上記プリプレグ基材に、自動裁断機を用いて図16に示すような切り込みを全面に挿入することにより、等間隔で規則的な切り込みを有する切込プリプレグ基材を得た。切り込みの方向は繊維直交方向2で、切り込みの長さWは10.1mm(すなわち、Ws=10.1mm)であり、間隔L(繊維長さ)は30mmである。図16に示すように、隣り合う切り込みの列7aと7bは繊維直交方向に10mm移動すると、幾何的に同等である。また、繊維長手方向に対になる切り込みの列には、7aと7c、7bと7dの組があり、切り込みの列のパターンは2パターン存在する。さらに、隣り合う列の切り込みが互いに切り込んでいる5の範囲は0.1mmである。

【0083】

<発泡性樹脂の準備>

ウレタンフォームを形成する発泡性樹脂27の原材料を下記に示す調合割合で調合し準備した。

【0084】

有機ポリイソシアナートA:コスモネートM−200(三井武田ケミカル(株)社製の有機ポリイソシアナート。NCO%=31.4%)。

【0085】

ポリオールX:以下に記載のポリオールA、ポリオールB、ポリオールCのそれぞれ28:12:60重量比の混合ポリオール(三井武田ケミカル(株)社製のポリオール。水酸基価350mgKOH/g)。

【0086】

ポリオールA:ペンタエリスリトールに水酸化カリウムを触媒として反応温度110℃でプロピレンオキシドを付加して得られる水酸基価が350mgKOH/gのポリオール。

【0087】

ポリオールB:トリレンジアミンとトリエタノールアミンの70:30重量比の混合物に、水酸化カリウムを触媒として反応温度110℃でプロピレンオキシドを付加して得られる水酸基価350mgKOH/gのポリオール。

【0088】

ポリオールC:ソルビトールと水の97:3重量比の混合物に、水酸化カリウムを触媒として反応温度110℃でプロピレンオキシドを付加して得られる水酸基価350mgKOH/gのポリオール。

【0089】

触媒A:カオライザーNo.10(花王(株)社製でN,N−ジメチルシクロヘキシルアミン)。

シリコーン整泡剤A:X−20−1328(信越化学工業(株)製のポリジメチルシロキサン誘導体)。

【0090】

<芯鞘構造の繊維強化プラスチックの成形>

図17b)に示すような、全体の長さが300mmで、筒の口径は50mm、最大半径は75mmの中央が膨らんだタンクのような芯鞘構造の繊維強化プラスチックを成形した。上記切込プリプレグ基材を幅300mmにカットし、半径47.6mmの円筒状の鉄芯からなるマンドレルに巻きつけた。円筒形状の長手方向を0°として、炭素繊維の配向方向(0°方向)と、炭素繊維の配向方向から右に45度ずらした方向(45°方向)に切込プリプレグ基材を切り出し、[45/0/−45/90]2sの積層構成でシワがない様に16層積層し、各層は巻き始めと巻き終わりでオーバーラップがないようにした(各層厚み一定)。また、巻き始めの位置は5mmずつずらして巻き、切込プリプレグ基材の端部が各層重ならないようにした。このようにしてマンドレル上に設けた積層体をマンドレルから取り外した。

【0091】

成形型は金型(型28aと型28b)からなり、両型を合わせた際のキャビティ29は最終成形品の外形状を決定するよう設計されており、また、脱気口41が上部に設けられた。成形工程における成形型の温度T1が、プリプレグ基材に用いたエポキシ樹脂組成物のDSCに拠る発熱ピーク温度Tpとほぼ同となるよう150℃に温度制御した。半径47.6mmの円筒状のシリコンラバー製の密閉蓋25を、積層体12の内径に合わせて積層体12の両端から蓋をするようにはめ込んだ。上の密閉蓋25には後ほど発泡性樹脂27を注入する注入口26を有する。密閉蓋25と一体化した積層体12をキャビティ29内に配置した後、両型を閉じた。型の上下の隙間は、密閉蓋25と積層体12で押圧され、型の上下から発泡性樹脂27が漏れることのないようシールされた。

【0092】

ウレタンフォームを形成する発泡性樹脂27を注入口27から滴下、注入発泡した。ポリオールX100重量部に対し、触媒Aを0.8重量部と、シリコーン整泡剤Aを2重量部と、水を5重量部とを混合した液と、NCO/OH当量比が1.1となるよう有機ポリイソシアナートA173.5重量部を、混合し、注入口26から800g投入した後、注入口26を密閉した。発泡性樹脂27は即座に発泡し、ウレタンフォームを形成しながら積層体12を伸張し、金型28に積層体12を押し付けた。金型28内で30分間放置した後、脱型工程における成形型の温度T2をT1から低下させることなく150℃のまま成形型28を開け、芯鞘構造の繊維強化プラスチック16を脱型した。

【0093】

成形型の外形上に沿ったタンク状の維強化プラスチックを得ることができた。硬質なフォーム材からなる芯部33と平滑でソリのない鞘部32が一体化され、高剛性で軽量な繊維強化プラスチックとなった。最も伸張された最大半径周りでは、切り込みにより分断された繊維束端部間に存在する切り込み開口部と、繊維長さLcが30mm、幅Wsが11〜15mm程度の分布を持つ短冊状の繊維束がほぼ均等に分布していた。繊維強化プラスチックの上下の口の部分は積層体が伸張していないため、切り込みは開口していなかった。

【0094】

(実施例2)

実施例1と同様にして、プリプレグ基材を作製し、切り込みを導入して切込プリプレグ基材を作製した。次に図18a)に示したように、積層体を作製する際、切込プリプレグ基材の端部をずらして16層疑似等方([45/0/−45/90]2s)の平板状に積層した。切込プリプレグ基材は幅300mm、長さはマンドレルに積層体を配した際、もっとも内側(マンドレル側)に来る45°層が299mm、以降、1層ごとに1mmずつ長く切り出した。積層体の一方の端部で、切込プリプレグ基材の幅を合わせて、長さ方向に5mmずつオフセットして積層し、上記16層の擬似等方の積層体を得た。こうして得た積層体をドライヤーで暖めながら、実施例1と同様のマンドレル上に巻きつけた。一層一層プリプレグ基材を巻きつけた実施例1と同様に、若干のシワは発生したものの、図18b)のように5mmずつ各層の端部がずれて積層体が賦形された。以下、実施例1と同様にして成形を行い、繊維強化プラスチックを得た。

【0095】

得られた繊維強化プラスチックは、実施例1と同様に、設計どおりの形状に成形された。表面は平滑であり、ソリもなかった。最も伸張された最大半径周りでは、切り込みにより分断された繊維束端部間に存在する切り込み開口部と、繊維長さLcが30mm、幅Wsが11〜15mm程度の分布を持つ短冊状の繊維束がほぼ均等に分布していた。繊維強化プラスチックの上下の口の部分は積層体が伸張していないため、切り込みは開口していなかった。

【0096】

(実施例3)

実施例1と同様にして、プリプレグ基材を作製した。このプリプレグ基材に、自動裁断機を用いて図9に示すような繊維から10°の方向の直線的な切り込みを連続的に挿入した。こうして得た切込プリプレグ基材を図19に示すように繊維方向が同一で切り込みが交差するように(10°と−10°方向に)2枚表裏に重ねて積層し、連続的な切り込みにより切込プリプレグ基材がばらばらになるのを防いだ。この2層積層体を8セットそれぞれの方向に疑似等方([45/45/0/0/−45/−45/90/90]S)に平板状に積層する。それぞれの配向に合わせて、幅180mm、長さは膨張性マンドレルに積層体を配した際、もっとも内側に来る45°層が299mm、以降、2層ごとに2mmずつ長く切り出した。積層体の一方の端部で、2層積層体の幅を合わせて、長さ方向に5mmずつオフセットして積層し、上記16層の擬似等方の積層体を得た。以下、実施例2と同様に、積層体をマンドレル上に賦形した。また、実施例1と同様にして成形を行い、繊維強化プラスチックを得た。

【0097】

得られた繊維強化プラスチックは、実施例1と同様に、設計どおりの形状に成形された。表面の切り込み部においても、ほとんど切り込み開口部が見られず、強化繊維が存在せずに樹脂リッチとなっている領域や、隣接層の強化繊維が除いている領域はほとんどなく、良好な外観品位と平滑性を得た。繊維方向は積層体を配置したときから回転しており、その回転により切り込み開口部を埋め、平滑な繊維強化プラスチックとなったと推測された。

【0098】

(実施例4)

実施例1と同様にして、プリプレグ基材を作成した。このプリプレグ基材に、自動裁断機を用いて図10に示すような繊維から20°の方向に、1mmの直線状の切り込みを断続的に挿入することで、切り込みを強化繊維の垂直方向に投影した投影長さWsを0.34mmとした。対になる切り込み4d1、4d2により、繊維は分断され、得られた切込プリプレグ基材の全面で繊維長さLは30mmとなった。こうして得られた切込プリプレグ基材を実施例1と同様に切り出し、積層、成形を行って繊維強化プラスチックを得た。

【0099】

得られた繊維強化プラスチックは、図13b)のように、繊維3が若干うねりながら、切り込み開口部18を埋め、表面にほとんど切り込み開口部18が見られず、切り込みがあったことさえ、見分けがつかないほど良好な外観品位と平滑性を得た。

【0100】

(実施例5)

図1c)のような壺形状の繊維強化プラスチックを成形した。壺の形状は長径180mm、短径60mmの楕円を回転してできた球体状に半径40mm、長さ20mmの円筒状の首部がついた形状を予定した。実施例1と同様にして、プリプレグ基材を作製し、切り込みを導入して切込プリプレグ基材を作製した。次に、半径38.8mmの円筒状のマンドレルの上に、適当な大きさに切り出した切込プリプレグ基材を、切込プリプレグ基材の端部をずらして16層で疑似等方([90/0]4S)に積層し、マンドレル先端から200mmの範囲に積層体12を配した。平面の基材を袋状に賦形するのは難しいため、筒状に切込プリプレグ基材を巻きつけた後、若干のシワを許容しながらマンドレル先端部に切込プリプレグ基材を折り込み、シワとなる部分ははさみで切り取った。こうして得られた口がひとつの積層体をマンドレルから取り外し、図1a)のようなシリコンラバー製の密閉蓋25で積層体12の口を塞いだ。

【0101】

成形型は金型(型28aと型28b)からなり、両型を合わせた際のキャビティ29は最終成形品の外形状を決定するよう設計されており、また、脱気口41が上部に設けられた。T1が150℃となるよう温度制御した成形型28のキャビティに積層体の先端30が接触するように配置した。成形型28の開口部は、密閉蓋25と積層体12で押圧され、発泡性樹脂27が漏れることのないようシールされた。上下型を閉じて固定した後、注入口26から実施例1と同様の発泡性樹脂27を0.3MPaの圧力で注入した。発泡性樹脂27は即座に発泡して、ウレタンフォームを形成しながら積層体12を伸張し、金型28に積層体12を押し付けた。金型28内で30分間放置した後、脱型工程における成形型の温度T2をT1から低下させることなく150℃のまま成形型28を開け、芯鞘構造の繊維強化プラスチック16を脱型した。

【0102】

得られた繊維強化プラスチックは、実施例1と同様に、表面は平滑であり、ソリもなかった。フォーム材は実施例1よりも硬質で非常に高強度、高剛性な芯鞘構造の繊維強化プラスチックとなった。図8a)のように、切り込みにより分断された繊維束端部が離れて存在する切り込み開口部18と、繊維長さLcが30mmの短冊状の繊維束が、表面全面にほぼ均等に分布していた。切り込み開口部18や短冊状の繊維束の形状や大きさは、領域によって伸張率が異なるためばらばらであったが、規則正しく配列していた。また、成形型に押し付けて配置した壺形状の先端部30はほとんど切り込み開口部18が見られず、繊維が流動していなかった。

【0103】

(実施例6)

図15のような装置を用いて連続的に異形断面の芯鞘構造の繊維強化プラスチック16を引抜成形した。実施例1と同様にして、プリプレグ基材を作製し、切り込みを導入して切込プリプレグ基材を作製した。次に図18a)に示したように、積層体を作製する際、切込プリプレグ基材の端部をずらして16層疑似等方([45/0/−45/90]2s)の平板状に積層した。切込プリプレグ基材の幅は、成形時にもっとも内側(フォーム材側)に来る45°層が160mm、以降、1層ごとに1mmずつ長く切り出した。積層体の幅方向の一方の端部で、切込プリプレグ基材の幅を合わせて、長さ方向に5mmずつオフセットして積層し、上記16層の擬似等方の積層体を得た。こうして得た積層体12を連続的に装置に供給し、V字のガイド状のマンドレル36aによって折り曲げられ、螺旋状のガイド34によって円筒状に積層材が賦形されるとともに、積層体の端部同士が順次重なって図18b)のようにオーバーラップなく全層16層分の厚みの積層体12が形作られた。円筒状の積層体12中に実施例1と同様の発泡性樹脂27が注入口26から注入され、120℃に温調された予熱用の型28c内で発泡、積層体12を伸張させながら、可動式の型35に押し当てた。可動式の型35は予熱用の型28cの出口から断面形状が連続的に変化するよう動作し、160℃に温調し繊維強化プラスチックを硬化させて断面形状を決定した。断面形状は矩形で、一方の幅は50mm固定で、もう一方の幅を45〜60mmの範囲内で変動させた。引き取り速度は10mm/minで、可動式の型35の2つある可動部の最大変動速度が引き取り速度の1/5を超えないよう設定した。このようにして連続的に異型断面の芯鞘構造の繊維強化プラスチック16を得た。

【0104】

こうして得られた繊維強化プラスチックは実施例1と同様に、表面は平滑であり、ソリもなかった。切り込みにより分断された繊維束端部が離れて存在する切り込み開口部18と、繊維長さLcが30mmの短冊状の繊維束が、表面全面に分布していた。

【0105】

(参考例1)

実施例1の芯鞘構造の繊維強化プラスチックが高力学特性であることを、芯鞘構造のほとんどの力学特性を受け持つ鞘部の繊維強化プラスチックの物性、すなわち、繊維強化プラスチックの平板で実証した。実施例1と同様にして、プリプレグ基材を作製し、切り込みを導入して切込プリプレグ基材を作製した。炭素繊維の配向方向(0°方向)と、炭素繊維の配向方向から右に45度ずらした方向(45°方向)に、それぞれ250×250mmの大きさのサイズに切り出した。切り出した切込プリプレグ基材を16層で疑似等方に積層して([45/0/−45/90]2S)、積層体を得た。

【0106】

さらに、上記の積層体を用いて、300×300mmのキャビティを有する平板金型上の概中央部に配置した後、加熱型プレス成形機により、6MPaの加圧のもと、150℃×30分間の条件により硬化せしめ、300×300mmの平板状の繊維強化プラスチックを得た。

【0107】

得られた平板状の繊維強化プラスチックより、長さ250±1mm、幅25±0.2mmの引張強度試験片を切り出した。JIS K−7073(1998)に規定する試験方法に従い、標点間距離を150mmとし、クロスヘッド速度2.0mm/分で引張強度を測定した。なお、本参考例においては、試験機としてインストロン(登録商標)万能試験機4208型を用いた。測定した試験片の数はn=5とし、平均値を引張強度とした。さらに、測定値より標準偏差を算出し、その標準偏差を平均値で除することにより、バラツキの指標である変動係数(CV値(%))を算出した。引張弾性率は43GPa、引張強度に関しても370MPaと高い値が発現し、そのCV値も3%ときわめてバラツキの小さい結果となった。

【0108】

繊維強化プラスチックは端部まで繊維が均等に流動しており、実施例1と同様に繊維長さLcが30mm、幅Wsが11〜15mm程度の分布を持つ短冊状の繊維束が表面全体にほぼ均等に分布していたことから、実施例1で得られた繊維強化プラスチックも高力学特性を発現することが予想された。また、参考例1では平板形状を6MPaもの高圧で成形実施したが、実施例1では発泡性樹脂の発泡圧のみで積層体を伸張することができた。低圧でも成形可能なことも本発明の特徴である。

【0109】

(参考例2)

実施例3の繊維強化プラスチックが高力学特性であることを、芯鞘構造のほとんどの力学特性を受け持つ鞘部の繊維強化プラスチックの物性、すなわち、繊維強化プラスチックの平板で実証した。実施例3と同様にして、2層積層体を得た。この2層積層体から、炭素繊維の配向方向(0°方向)と、炭素繊維の配向方向から右に45度ずらした方向(45°方向)に、それぞれ250×250mmの大きさに切り出し、2層積層体を8枚それぞれの方向に疑似等方([45/45/0/0/−45/−45/90/90]S)に積層して、全面に切り込みを有する250×250mmの積層体を得た。

【0110】

こうして得られた積層体を参考例1と同様にしてプレス成形し、平板の繊維強化プラスチックを得た。得られた繊維強化プラスチックを参考例1と同様に引張試験した。引張弾性率は46GPa、引張強度に関しても470MPaと高い値が発現し、そのCV値も4%ときわめてバラツキの小さい結果となった。

【0111】

繊維強化プラスチックは端部まで繊維が均等に流動しており、表面にほとんど切り込み開口部が見られず、繊維方向も積層体を配置したときから回転している様子も実施例3と同様であるため、実施例3で得られた筒形状の繊維強化プラスチックも高力学特性を発現することが予想された。

【0112】

(参考例3)

実施例4の繊維強化プラスチックが高力学特性であることを、平板で実証した。実施例4と同様にして、切込プリプレグ基材を得、参考例1と同様にして切り出し、積層、プレス成形した。得られた繊維強化プラスチックを参考例1と同様に引張試験したところ、引張弾性率は46GPa、引張強度は620MPaと高い値が発現し、そのCV値も4%ときわめてバラツキの小さい結果となった。繊維強化プラスチックは端部まで繊維が均等に流動しており、繊維が若干うねりながら、切り込み開口部を埋め、表面にほとんど切り込み開口部が見られず、切り込みがあったことさえ、見分けがつかない様子も実施例4と同様であるため、実施例4で得られた筒形状の繊維強化プラスチックも高力学特性を発現することが予想された。

【0113】

(比較例1)

実施例1と同様に、芯鞘構造の繊維強化プラスチックを連続繊維プリプレグ基材を用いて成形を試みた。実施例1と同様にして、プリプレグ基材を作製した。こうして得たプリプレグ基材から積層体を作製する際、実施例2と同様に、図18a)に示したように、プリプレグ基材の端部をずらして16層で疑似等方([45/0/−45/90]2S)に平板状に積層した。プリプレグ基材は幅300mm、長さはマンドレルに積層体を配した際、もっとも内側(マンドレル側)に来る45°層が299mm、以降、1層ごとに1mmずつ長く切り出した。積層体の一方の端部で、プリプレグ基材の幅を合わせて、長さ方向に5mmずつオフセットして積層し、上記16層の擬似等方の積層体を得た。こうして得た積層体をドライヤーで暖めながら、実施例1と同様のマンドレル上に巻きつけた。積層体の各層の周長差から、シワが発生したが、そのまま実施例1と同様に成形を行った。

【0114】

得られた繊維強化プラスチックは、簡単に脱型することができ、表面はざらざらで、繊維強化プラスチックが成形型に完全に密着してなかった様子がわかった。繊維が突っ張り、積層体が伸張することができず、成形型に沿わなかったことが原因と考えられた。

【0115】

(比較例2)

実施例1と同様に、芯鞘構造の繊維強化プラスチックを積層体にSMCを用いて成形を試みた。SMCのマトリックス樹脂としてビニルエステル樹脂(ダウ・ケミカル(株)製、デラケン790)を100重量部、硬化剤としてtert−ブチルパーオキシベンゾエート(日本油脂(株)製、パーブチルZ)を1重量部、内部離型剤としてステアリン酸亜鉛(堺化学工業(株)製、SZ−2000)を2重量部、増粘剤として酸化マグネシウム(協和化学工業(株)製、MgO#40)を4重量部用いて、それらを十分に混合撹拌し、樹脂ペーストを得た。樹脂ペーストをドクターブレードを用いて、ポリプロピレン製の離型フィルム上に塗布した。その上から、長さ25mmにカットされた炭素繊維束(引張強度4,900MPa、引張弾性率235GPa、12,000本)を単位面積あたりの重量が500g/m2になるよう均一に落下、散布した。さらに、樹脂ペーストを塗布したもう一方のポリプロピレンフィルムとで樹脂ペースト側を内にして挟んだ。炭素繊維のSMCシートに対する体積含有量は40%とした。得られたシートを40℃にて24時間静置することにより、樹脂ペーストを十分に増粘化させて、SMCシートを得た。このSMCシートを300mm幅に切り出し、実施例1と同様の膨張性マンドレルに巻きつけ、積層体を得た。その後は実施例1と同様に成形し、繊維強化プラスチックを得た。

【0116】

得られた繊維強化プラスチックの鞘部はキャビティの端部まで繊維が十分に流動していた。ソリはなかったが、表面に繊維の粗密による若干のヒケが見られた。また、穴が開いているところこそないものの、一部肉厚が極端に薄いところがあり、流動性が均一でなかったことが伺えた。また、Vfが40%であることから、強度も実施例1ほどは得られないと推測された。

【図面の簡単な説明】

【0117】

【図1】本発明の繊維強化プラスチックの製造方法の一例を示す断面図である。

【図2】本発明に用いる切込プリプレグ基材の一例を示す拡大平面図である。

【図3】本発明に用いる切込プリプレグ基材の例を示す平面図である。

【図4】本発明に用いる積層体の一例を示す平面図および断面図である。

【図5】本発明に用いる積層体の流動のメカニズムの一例を示す断面図である。

【図6】本発明に用いる積層体の切り込み位置関係の例を示す平面図である。

【図7】本発明に用いる積層体の伸張の様子の一例を示す平面図および断面図である。

【図8】本発明により製造された繊維強化プラスチックの一例を示す概略図である。

【図9】本発明に用いる切込プリプレグ基材の一例を示す拡大平面図である。

【図10】本発明に用いる切込プリプレグ基材の一例を示す拡大平面図である。

【図11】本発明に用いる切込プリプレグ基材の例を示す平面図である。

【図12】本発明に用いる積層体の伸張の様子の一例を示す平面図および断面図である。

【図13】本発明に用いる積層体の伸張の様子の一例を示す平面図である。

【図14】本発明の繊維強化プラスチックの製造方法の一例を示す断面図である。

【図15】本発明の繊維強化プラスチックの製造方法の一例を示す断面図である。

【図16】本発明に用いる切込プリプレグ基材の一例を示す拡大平面図である。

【図17】本発明の繊維強化プラスチックの製造方法の一例を示す拡大図である。

【図18】本発明の積層体の賦形方法の一例を示す断面図である。

【図19】本発明に用いる切込プリプレグ基材の形態の一例を示す平面図である。

【符号の説明】

【0118】

1:繊維長手方向

2:繊維直交方向

3:強化繊維

4:強化繊維の不連続端(切り込み)

4a:a層の切り込み

4b:b層の切り込み

4c(4c1,4c2):連続的な切り込み

4d(4d1,4d2):断続的な切り込み

5:互いに切り込んでいる幅

6:繊維方向に対になる切り込みの幾何中心同士の間隔L(繊維長さL)

7:断続的な切り込みの列

7a:第1の断続的な切り込みの列

7b:第2の断続的な切り込みの列

7c:第3の断続的な切り込みの列

7d:第4の断続的な切り込みの列

8:切り込みの幾何中心

8a:a層の切り込みの幾何中心

8b:b層の切り込みの幾何中心

9:切り込みを強化繊維の垂直方向に投影した投影長さWs

10:切込プリプレグ基材

10a:全面に切り込みが入れられたプリプレグ基材

10b:一部に切り込みが入れられたプリプレグ基材

11:連続繊維基材のプリプレグ基材

12:積層体

13:積層体に加わる圧力

14:樹脂の流れ

15:強化繊維の端部の開き

16:芯鞘構造の繊維強化プラスチック

17:短繊維層

18:強化繊維の存在しない領域(切り込み開口部)

19:隣接層

20:樹脂リッチ部

21:層うねり

22:繊維束端部

23:切り込みと繊維方向のなす角度Θ

24:強化繊維の回転

25:密閉蓋

26:注入口

27:発泡性樹脂

28:成形型

28a:成形型a

28b:成形型b

28c:予熱用の型

29:成形型のキャビティ

30:壺形状の底部

31:壺形状の首部

32:フォーム材(芯部)

33:繊維強化プラスチック(鞘部)

34:螺旋状のガイド

35:可動型

36:マンドレル

36a:ガイド状のマンドレル

37:切込みにより繊維が10〜100mmの長さに分断された切込プリプレグ基材のみが積層されてなる領域(積層体の不連続部)

38:2つの対になる繊維束分断部に囲まれた領域(短冊状の繊維束)

39:積層体端部の各層オフセット

40:切込プリプレグ基材を2層積層した基材

41:脱気口

【特許請求の範囲】

【請求項1】

一方向に引き揃えられた強化繊維と熱硬化性樹脂とから構成されるプリプレグ基材を用いて、閉形状の鞘部と、該閉形状の内側に設けられるフォーム材から構成される芯部とにより構成した芯鞘構造の繊維強化プラスチックの製造方法であって、前記プリプレグ基材として、強化繊維を横切る方向に複数の切り込みによって少なくとも一部の強化繊維を10〜100mmの長さに分断した切込プリプレグ基材を用いて、少なくとも次の(1)〜(3)の工程を順次経て繊維強化プラスチックを成形する、繊維強化プラスチックの製造方法。

(1)前記切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体を、繊維強化プラスチックの最終形状の略形状のマンドレル上に設け、繊維強化プラスチックの最終形状よりも小さく賦形した後、マンドレルを脱芯する賦形工程

(2)外型となる成形型内に前記積層体を配置し、加熱して前記積層体の熱硬化性樹脂を軟化させ、前記マンドレルを脱芯した箇所に発泡性樹脂を注入して、発泡、硬化させフォーム材とし、前記芯部を形成すると同時に、前記発泡性樹脂の発泡圧で前記積層体を伸張させ、成形型に押し付けて硬化させ、前記積層体から前記鞘部を形成し、前記鞘部と前記芯部を一体化して、芯鞘構造の繊維強化プラスチックを成形する成形工程

(3)成形型から繊維強化プラスチックを取り出す脱型工程

【請求項2】

少なくとも前記積層体の一部に、前記切り込みにより強化繊維が10〜100mmの長さに分断した切込プリプレグ基材のみが積層されている領域が形成されている、請求項1に記載の繊維強化プラスチックの製造方法。

【請求項3】

前記切込プリプレグ基材を構成する強化繊維の全てが前記切り込みにより分断されており、前記切り込みにより分断されている繊維長さLが10〜100mmの範囲内である、請求項1または2に記載の繊維強化プラスチックの製造方法。

【請求項4】