繊維強化プラスチック成形加工用フィルム及びその製造方法

【課題】 有機成分を含有する有機珪素化合物の撥水性及び離型性の蒸着膜を有する繊維強化プラスチック(FRP)成形加工用フィルム及びその製造方法を提供する。

【解決手段】 プラズマ化学気相成長法(PE−CVD法)により、プラスチック基材上にSi−C又はC−H結合を含有する有機珪素化合物の蒸着膜を形成させてなるFRP成形加工用フィルム及びその製造方法において、分子内にSi−O結合を含有する有機珪素化合物を蒸着原料とし、前記有機珪素化合物ガスの蒸着時に有機珪素化合物及び炭素原子含有化合物に起因する有機成分を蒸着膜中に含有し、加熱処理時に有機成分が離型層表面に転移し、優れた離型性を発現できる離型層をプラスチック基材上にプラズマ化学気相成長により成膜させ、有機珪素化合物中の有機成分に基づく撥水性を発現させ、離型性を付与してなるFRP成形加工用フィルム及びその製造方法である。

【解決手段】 プラズマ化学気相成長法(PE−CVD法)により、プラスチック基材上にSi−C又はC−H結合を含有する有機珪素化合物の蒸着膜を形成させてなるFRP成形加工用フィルム及びその製造方法において、分子内にSi−O結合を含有する有機珪素化合物を蒸着原料とし、前記有機珪素化合物ガスの蒸着時に有機珪素化合物及び炭素原子含有化合物に起因する有機成分を蒸着膜中に含有し、加熱処理時に有機成分が離型層表面に転移し、優れた離型性を発現できる離型層をプラスチック基材上にプラズマ化学気相成長により成膜させ、有機珪素化合物中の有機成分に基づく撥水性を発現させ、離型性を付与してなるFRP成形加工用フィルム及びその製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化プラスチック成形加工用フィルム及びその製造方法に関し、プラズマ化学気相成長法(PE−CVD法)によりプラスチック基材上に有機成分含有有機珪素化合物の蒸着膜を設けることにより基材との密接着性に優れ、表面平滑性で濡れ性が悪く(撥水性)かつ優れた離型性を有する繊維強化プラスチック成形体を製造するのに極めて有用な繊維強化プラスチック成形加工用フィルムに関するものである。

具体的には、有機珪素化合物を蒸着原料とし、蒸着時に低い酸素濃度状態又は脱気減圧雰囲気下、炭素原子含有化合物を供給し、プラスチック基材フィルムを冷却保持した状態でプラズマ化学気相成長を行い、プラスチック基材フィルム上に成膜された有機成分含有有機珪素化合物の蒸着膜を有することを特徴とする繊維強化プラスチック成形加工用フィルム及びその製造方法に関する。

【背景技術】

【0002】

炭素繊維、ガラス繊維、ボロン繊維又はその他の繊維をプラスチック材料と複合させた繊維強化プラスチック(以下、「FRP」という。)は、軽量かつ強度に優れることから、航空機材料を初め、スポーツ用品や自動車、自転車フレームなど、様々な分野で使用されている。特に、昨今では、炭酸ガス問題や、原油高騰など、環境、エネルギー消費面で、主に軽量化による燃費向上を目的に需要が増加している。

また、レジャー用途でも、炭素繊維強化プラスチック(CFRP)は立体成形が可能であり、他の材料との複合も容易なことから、軽量で高性能なテニスやバドミントンラケット、ゴルフシャフト、釣竿など多くの用途に使用されている。こうした設計自由度の高さにより、CFRPレジャー用具は、現代のライフスタイルの変化に対応し、様々な要求性能を満たすことが可能な材料として、無くてはならないものとなっている。

【0003】

FRP製品として、特に、棒状、中空管状構造の成形体がある。主に、ゴルフシャフト、釣竿、スキーストック、ラケット、スキーポール、テント支柱などのレジャー用途や、自動車、航空機、自転車などにおける各種フレーム、パイプ、プロペラシャフトなどに使用されている。

【0004】

その複合材料の成型方法としては、型に繊維骨材を敷き、硬化剤を混合した樹脂を脱泡しながら多重積層してゆくハンドレイアップ法やスプレーアップ法、あらかじめ骨材と樹脂を混合した複合材料をシート状としたものを金型で圧縮成型するSMCプレス法、射出成形の様に繊維を敷き詰めた合わせ型に樹脂を注入するRTM法、繊維とマトリクス(接着樹脂)を予め馴染ませてあるプリプレグなどをオートクレーブで加熱加圧する方法がある。

【0005】

また、棒状、中空管状構造のFRP成形体の成形方法としては、シートラップ法又はシートワインディング法とフィラメントワインディング法がある(特許文献1)。

前者は、炭素繊維などの強化繊維シートにエポキシ樹脂などの熱硬化性樹脂を含浸させ、半硬化状態のプリプレグシートを予め作成し、このプリプレグシートをシートのまま又は所定の寸法に切断しテープ状シートとし、マンドレル(芯棒)に巻いて成形する方法であり、後者は、炭素繊維などの強化繊維を複数本束ね、樹脂浴の中に通し、強化繊維束に熱硬化性樹脂を含浸させながら、マンドレルに張力を付与しながら巻き付けて成形する方法である。成形体の寸法や用途により、適宜な成形法が使用される。

【0006】

FRP成形体、特に、FRP中空管状成形体の成形方法としてシートワインディング法が採用され、製造されている。このシートワインディング法を例に、説明する。

通常、平行配列した強化繊維あるいは強化繊維の編織布に熱硬化性樹脂を含浸させ、半硬化させたプリプレグシートを所定幅のサイズのテープ状にカットし、プリプレグテープとした後、一端から他端に向って外径が略同じか又は単調に減少する単一テーパーの棒状のマンドレル上に離型剤を塗布した上で、マンドレルにプリプレグテープを巻き付ける。所望する厚みまで巻き付け積層し、プリプレグ中間成形体を形成した後、FRP成形加工用フィルムを所定幅のサイズにテープ状にカットしたラッピングテープを所定のピッチで所定の張力を付与しながらプリプレグ中間成形体表面に巻き付ける。

ラッピングテープを巻き付けた後、プリプレグの熱硬化性樹脂を硬化するため所定の硬化温度で所定時間、加熱硬化処理を行い、中空管状成形体を成形する。その後、冷却し、マンドレルを取り外し、成形加工用ラッピングテープを取り除き、表面研磨、塗装を行い、FRP中空管状成形体が得られる(特許文献1、2)。

【0007】

従来、ラッピングテープに用いられる成形加工用フィルムは、未硬化のプリプレグシートの表面に張力を付与して巻き付けられることから、未硬化の熱硬化性樹脂原料を透過せず、かつ熱硬化性樹脂に侵されないもので形成し、未硬化のプリプレグから補強繊維が脱落するのを防止しかつプリプレグを固定することを目的とするとともに、付与された張力によりプリプレグを所定形状に成形し、かつ加熱硬化処理時に成形加工用フィルムの熱収縮性を利用して所定形状に賦形する成形加工の圧力を付与するものもある。

このようなラッピングテープは、マンドレルにプリプレグを巻き付ける際に、わずかに形成される空隙をラッピングテープの巻き付け圧により埋めることと、加熱成形時にテープ自身が収縮することで、さらにプリプレグを締め付けることができ、巻きつけたプリプレグが締め込まれ、シート内のボイド(欠陥)を埋める働きもする。これにより、形状および強度の安定した製品が得られるという重要な役割を果たしている。

【0008】

また、ラッピングテープは、FRP成形体を加熱硬化し、成形した後、硬化FRP成形体表面から取り除かれることから、半硬化状態においても、加熱硬化処理後の成形体からも容易に取り除くことができる離型性を必要とするものである。さらには、環境対応の観点から、使用後の離型材料の処理による環境負荷の低減も重要な機能の一つに数えられるようになっている。

【0009】

ところで、FRP製造に用いる成形加工用ラッピングフィルムとしては、従来、ポリエステルフィルムやポリオレフィンフィルム単独のフィルム、ポリエステル系樹脂フィルム等の基材の一方の面に、接着剤を介したドライラミネート法あるいは共押出法によりポリオレフィン系樹脂をラミネートし、離型性を付与したもの、同じく、ポリエステル系樹脂フィルム等の基材の一方の面に、硬化型のシリコ−ン系樹脂組成物をコ−ティングして離型性を付与したものなどが使われている。

【0010】

成型加工用フィルムにおいて、ラッピングテープとして用いるため離型性を付与する場合として、ポリエチレンテレフタレート上にシロキサン結合による主骨格を有するシリコーン材料により離型性を付与したシリコーン離型層を積層したシリコーン積層体及びその製造方法(特許文献3、4)があるが、シリコーン積層体の場合、優れた離型性、低表面エネルギー、コーティング加工が可能である一方、離型層のシリコーンがラッピングテープ剥離時に転移し、シリコーンコート成分が成形体表面に残り、次工程の塗装時などの欠陥となるという問題がある。

また、シリコーン塗布PETではリサイクル時に黄色を呈しやすく、リサイクル不可もしくは少量しか使用できないという問題がある。さらに、シリコーン塗布は非常に滑りやすく、ラッピング時に巻きズレが生じやすいといった問題がある。また、シリコーンは長時間経過すると、長期間の大気暴露により重剥離化(表面特性が劣化する)が促進され、表面特性が変化するといった問題があり、保存安定性にも問題がある。

【0011】

離型層としてポリオレフィン樹脂を用いた場合は、ポリオレフィン単独又は基材フィルムと積層して使用し、離型性を発揮させたもの(特許文献5、6)があり、オレフィン系の材料が低価格、柔軟性、加工性に優れるといった利点を有しているものの、加熱硬化処理により熱硬化性樹脂との離型性が悪く、剥離に手間がかかり生産性が上がらない、また高ヘイズや耐熱性で劣り、特に120℃以上で放置すると、熱収縮はするものの、応力を保持できず、適切な締め付けがなされないため加熱硬化後の緻密さが足りないなどの面で工業的な利用性という点で劣るという問題点があった。例えば、樹脂含有量の低い、高密度プリプレグを使用する場合、特に強い締め付けが必要とされ、実質OPPラッピングテープは使用できない。巻き数を増やすことである程度改善可能ではあるが、コストアップになってしまうという問題がある。

【0012】

また、ポリオレフィン系フィルムを離型層として積層する場合、2種類のフィルムを積層する工程が必要であり、コストアップは避けられない。また、積層体の厚みが増加することで、巻き付け跡が残るといった問題もある。そして、離型性の面では加熱硬化処理時の熱により剥離不可もしくは外観不良となる問題がある。ポリエステルフィルム単独で用いた場合、熱硬化性樹脂に対し親和性があり硬化後の成形体からフィルムを取り除くために手間がかかる、あるいは離型し難いといった離型性の面で問題がある。

【0013】

1軸延伸されたポリビニルアルコール(PVA)フィルムを用いることが提案(特許文献7)されているが、1軸延伸に加え、PVAフィルムの吸湿・乾燥特性を利用したものだが、1軸延伸を行ったとはいえ、PVAは環境湿度に影響を受けやすく、吸湿状態により収縮特性が変化し、安定した収縮特性を得るためには、PVAの吸湿常態を保つ為に調湿した保管庫などが必要であり、ユーザーにとっては負荷となるものである。また、オレフィン系、PET系フィルムに比較し、PVAは高額であり、やはりコストアップは避けられない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第3279154号公報

【特許文献2】特開平9−123298号公報

【特許文献3】特開昭60−184341号公報

【特許文献4】特許第2568028号公報

【特許文献5】特開平6−286010号公報

【特許文献6】特開平11−156988号公報

【特許文献7】特開2001−252974号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

従来のラッピングテープに用いている成形加工用フィルムは、未硬化の熱硬化性樹脂材料をバリアし、かつ加熱硬化した熱硬化性樹脂から剥がすのが困難で離型するのに問題があるか、又は成形後の成形体表面を研磨処理などの後処理を必要とするなどの生産性に問題があるものである。特に、基材フィルムの表面にシリコーン樹脂やフッ素樹脂を塗布したものでは、離型性がよく、ラッピングテープの剥離処理には手間が掛からないものの、成形体表面に離型性層が転移し、やはり転移した離型性層の除去処理を必要とするなど成形加工の後加工処理を必ず必要とするものであり、強化繊維の切断による表面荒れ、強度の低下、あるいは生産性を下げるといった問題がある。

【0016】

さらに、従来の塗工による離型層を用いた場合、離型層の転移、重剥離化による表面特性の変化により成形加工用フィルムの離型性を長期に維持できる離型層を調製することは困難である。

このように、均質でかつ均一な、優れた撥水性及び離型性を有する離型層を安定的に、かつ低コストでFRP成形体を製造することを可能にするとともに、後処理加工を必要としない成形加工用フィルムを製造するには未だ至っていない。

【0017】

FRP成形加工用ラッピングフィルムの具体的な利用面から求められる性能としては、例えば、加熱処理の際に用いられるFRP成形加工用フィルムでは、後加工処理の必要のない耐熱性、離型性及びクッション性、あるいは離型層の母材への非転移性が求められる。また、コストメリットとして、FRP成形加工用フィルムの繰り返し耐性や低価格性、廃棄のしやすさなども求められる。

【0018】

本発明は、上記のような従来技術の状況に鑑み、第一に、FRP成形体の製造におけるラッピング後、加熱処理を安定して行え、接触する相手が熱硬化性を有する硬化性樹脂材料、熱可塑性材料であっても、容易に剥離することができる離型性を有し、可能な限り後処理の必要のないFRP成形体を成形することを目的とする。

また、そのために均質で均一な優れた撥水性と離型性及び耐ガス透過性を同時に発現でき、かつ離型層の剥がれ及び転移性がない成形加工用フィルムを得ることを目的とする。特に、加熱処理による成形加工後においても優れた離型性が発現でき、優れた成形加工性及び生産性の向上が実現できる、柔軟性、賦形追従性を有する繊維強化プラスチック成形加工用フィルム及びその製造方法を提供することを目的とする。

さらには、成形加工用フィルムのメンテナンスに費用が掛からない低コストで歩留まりに優れたシートワインディング成形加工用フィルムを提供することを目的とする。

【0019】

本発明は、具体的には、FRP成形体を構成する熱硬化性樹脂又は熱可塑性樹脂を加熱処理し、賦形・加工することができ、かつ加熱処理し、成形した後でも容易に該成形体から剥離することができる、有機珪素化合物及び炭素原子含有化合物に起因する有機成分を蒸着膜中に含有し、加熱処理時には、有機成分が離型層表面に転移し、優れた離型性を発現できる離型層を基材フィルムの一方の面に設け、かつ、その離型層は、有機無機蒸着膜で形成され、耐熱性であり、基材フィルムと化学結合により結合し、密着性に優れ、転移がなく、さらに、その表面の平滑性に優れると共に膜厚の均一性を有する、濡れ性が悪く、均一な離型性を示す極めて有用なFRP成形加工用フィルム及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

有機シリコーン主原料として、プラズマ化学気相成長法(PE−CVD法又はプラズマCVD法と表記することがある)を用い、低酸素濃度又は脱気減圧下で形成されたシリカ膜は、印刷やラミネーションを行うには、表面をコロナ放電やプラズマ処理する必要があり、接着性に乏しく、撥水性を有することがわかった。未処理の低酸化シリカ膜は離型材料として利用可能であることが分かった。

【0021】

さらに、PE−CVD法はプラスチック基材、特に耐熱性の低い材料や一般の物理蒸着では蒸着困難な低表面エネルギーの材料にも強固に密着した蒸着膜を形成することが可能である。つまり、任意のプラスチック材料を選択し、透明な撥水膜を形成させることが可能である。このPE−CVD法を採用することにより、求められる機械物性や蒸着膜の転移が抑えられ、コストに合わせて種々のプラスチック基材を選択し、その上に蒸着膜を形成することができることから、プラスチック基材の選択の幅が広がり、設計自由度が極めて高いというメリットがあることが分かった。

【0022】

本発明は、FRP成形加工用フィルムにおける従来の問題点を解決すべく、種々検討の結果、PE−CVD法を用いることにより、プラスチック基材、特に耐熱性の低い材料や一般の物理蒸着では蒸着困難な低表面エネルギーの材料にも強固に密着した蒸着膜を形成できることに着目し、有機珪素化合物の蒸着モノマー材料をプラスチック基材上にプラズマ発生装置を利用してPE−CVD法により化学気相成長させることで、有機珪素化合物の蒸着膜中に有機成分が含有されることにより離型性が発現することに着目したものである。

そして、その蒸着膜中の低分子の有機成分が従来より多く含有する有機成分含有有機珪素化合物の蒸着膜を形成することで加熱処理時において離型性がより向上するようにできることを見出して本発明を完成したものである。

【0023】

本発明は、少なくとも、有機珪素化合物の蒸気からなるモノマーガスを蒸着原料とし、キャリアーガスとしてアルゴンガスまたはヘリウムガスからなる不活性ガスを用い又は用いず、また、従来用いられていた酸素供給ガスを低濃度の酸素ガスとするか、脱気減圧状態下で、有機珪素化合物のガスに、炭素原子含有化合物を含有させ、混合ガス組成物を調製し供給するか、又は炭素原子含有化合物を供給し、当該ガス組成物をプラスチックス基材フィルムの一方の面に、プラスチック基材を冷却保持した状態でPE−CVD法により化学気相成長させて成膜した有機珪素化合物の蒸着膜を離型層とするものである。

【0024】

本発明の有機珪素化合物の蒸着膜の離型層は、その層中に有機珪素化合物のガス及び炭素原子含有化合物に起因する低分子の有機成分を少なくとも1種類以上含有するもので、特に、主鎖にSi−O結合が形成された有機珪素化合物の蒸着膜が形成されるとともに、添加された炭素原子含有化合物と有機珪素化合物とがプラズマ化学気相成長により、主鎖が切断し、オリゴマーを形成したり、あるいは低分子同士が化学結合したり、主鎖から延びるSi−C結合及びC−H結合が切断したり、低分子の有機成分同士が化学結合するなどして形成された蒸着膜内を転移することが可能な低分子の有機成分が形成され、蒸着膜内に含有するものである。しかも、有機珪素化合物の蒸着膜の主鎖のエチル基(−CH2−CH3)、メチル基(−CH3)が末端として残り、Si−OH基が少なくなることで、撥水性を有する離型層が直接プラスチックス基材フィルムに形成されたFRP成形加工用フィルムである。

【発明の効果】

【0025】

本発明のFRP成形加工用フィルムは、PE−CVD法によりドライプロセスで有機珪素化合物から有機成分含有有機珪素化合物の蒸着膜を、基材フィルムと蒸着膜のSi−O主鎖結合とが化学結合により結合して成膜されたものである。本発明の成形加工用フィルムは、シリコーン離型剤を塗布した離型層と異なり、密接着性に優れ、剥離し難く、珪素酸化物層でありながら、柔軟でクラックが入り難いものである。

【0026】

また、有機成分含有有機珪素化合物の蒸着膜が薄膜でありながら、緻密で連続した有機無機酸化蒸着膜がとして形成されることでバリア性を有し、熱硬化性樹脂又は熱可塑性樹脂との離型性に優れ、FRP成形加工用ラッピングテープとして使用し、加熱処理後に、FRP成形体から剥離する際、有機成分含有有機珪素化合物の蒸着膜が剥がれるような有機珪素化合物の蒸着膜の転移性のないものである。

さらには、本発明は蒸着層に有機珪素化合物及び炭素原子含有化合物に起因する有機成分が含有され、そのことにより蒸着膜は有機成分の特性が強化され、撥水性及び離型性を強化されたものである。

【0027】

本発明は、有機珪素化合物を蒸着モノマー材料とし、PE−CVD法により炭素原子含有化合物の存在下で有機珪素化合物の蒸着膜を形成することで、有機珪素化合物の蒸着膜中に有機成分の含有量(炭素含有量)が多い膜が形成されるものであり、主骨格構造に結合するエチル基(−CH2−CH3)、メチル基(−CH3)が末端として残ることにより、撥水性が発現され、離型性を示すだけでなく、炭素原子含有化合物と有機珪素化合物と

からプラズマ化学気相成長中に低分子の各種有機成分が形成されることで、低分子の有機成分に起因する撥水性の成分が多く含有する蒸着膜が形成される。すなわち、疎水性の膜が形成され、水接触角の数値が大きい値を示し、離型性が向上した。特に、本発明の成形加工用フィルムは、上記した蒸着膜中の有機成分が加熱処理等の熱によりFRP成形体と成形加工用ラッピングテープとの界面域に転移し、界面域が撥水性の成分がリッチな状態となり、加熱処理後、確実に離型性が増し、ラッピングテープを剥がす際に優れた離型性を示した。

【0028】

離型性を向上するための有機成分の含有量(炭素含有量)は有機珪素化合物、炭素原子含有化合物の使用量等で制御可能であり、FRP成形加工用フィルムとして所望の表面状態(撥水性、離型性、接触角、剥離強度など)を示す蒸着膜を確実に形成できる。

蒸着膜の厚み、適用幅等の制御も基材の搬送速度などを制御することで所望に応じて変化させることができるので、有機成分含有有機珪素化合物の蒸着膜の厚みがナノメートルレベルからマイクロメートルレベルまで正確に任意の膜厚レベルで制御して形成することが可能である。

【0029】

本発明のFRP成形加工用フィルムは、スリットし、フィラメントワインディング、シートワインディングなどの通常の成形方法で成形加工用ラッピングテープとして使用し、FRP成形体を製造したところ、当該成形加工用フィルムのラッピングテープは加熱処理後、FRP成形体から容易に剥離でき、しかも、離型層の付着もなく、表面平滑なFRP成形体が製造できる。

また、本発明の成形加工用フィルムを用いることにより、FRP成形体製造用マンドレル装置の周囲にフィラメントワインディング、シートワインディングなどの通常の手段で形成された繊維強化樹脂層が難燃ヒートシール材料等により汚染されるという影響を受けることなく、連続的かつ安定的に 極めて良好にFRP成形体を製造することができる。

【0030】

そして、本発明の方法による有機珪素化合物の蒸着膜は、有機成分を含有する有機珪素化合物の蒸着膜であり有機無機系蒸着膜といえるもので、経時変化や温湿度変化に強く、表面状態が安定した膜が形成でき、また、離型層とプラスチックフィルムを重ね合わせて巻き取りが可能であり、大面積かつ安価に作成可能である。

さらに、本発明の有機珪素化合物の蒸着膜自体の毒性もなく、有機珪素化合物の成膜に使用する量が極めて少なく、リサイクル可能であり、燃焼による廃棄を行っても有害ガスがほとんど発生しないというメリットがある。

FRP成形加工用ラッピングフィルムとして優れた離型性を有し、基材との密接着性により従来よりも繰り返し使用可能な頻度が向上し、歩留まりのよいものができる。

【図面の簡単な説明】

【0031】

【図1】本発明に係るFRP成形加工用フィルムを示す断面図

【図2】本発明に係る有機成分含有有機珪素化合物の蒸着膜を形成するプラズマ化学気相成長装置の概略図

【図3】本発明のFRP成形加工用フィルムを用いたFRP成形体製造のラッピングテープの巻き付け工程の部分斜視図

【発明を実施するための形態】

【0032】

本発明は、プラズマ化学気相成長法によりプラスチック基材フィルム上に有機成分含有有機珪素化合物蒸着膜を形成させてなるFRP成形加工用フィルムにおいて、分子内にSi−O結合を含有する有機珪素化合物を蒸着原料とし、低濃度の酸素ガス雰囲気で、炭素原子含有化合物の存在下プラスチック基材を冷却保持した状態で前記有機珪素化合物を気化したガスをプラズマ化学気相成長させ、プラスチック基材上に有機珪素化合物の蒸着膜が形成されるとともに、その有機珪素化合物の蒸着膜が有機珪素化合物及び炭素原子含有化合物に起因する有機成分を含有し、その有機成分の含有量を制御することにより撥水性を付与し、離型性が制御された有機珪素化合物(以下、単に「炭素含有有機珪素化合物」という。)の蒸着膜を離型層とすることを特徴とする優れた撥水性及び離型性を有するFRP用成形加工用フィルム及びその製造方法に関するものである。

【0033】

本発明は、有機珪素化合物の蒸着により形成される炭素含有有機珪素化合物の蒸着膜を成膜する技術としてCVD法を利用することで、供給される反応系に関与する材料を少なくし、制御しやすい状態で蒸着膜を形成し、撥水性及び離型性を有し、制御した離型層を形成したFRP成形加工用フィルムが提供できる。

また、本発明のFRP成形加工用フィルムにおいては、マンドレル上に巻き付け、加熱成形するという成形加工環境下にあって、求められる柔軟性、耐クラック性、耐熱性、離型性及び撥水性に加えて、省資源、省エネあるいは廃棄処理をも考慮し、炭素含有有機珪素化合物の蒸着膜をCVD法により形成したものであり、ハロゲン系元素を含有せず、基材フィルムと離型層との間に化学結合が形成され、基材フィルムと離型層との間に優れた密接着性が発揮され、離型層が剥離しにくく、かつ離型層表面に疎水性基が存在し、FRP成形体と離型層との剥離力が小さく、離型層の離型性を長期に維持できるものである。

【0034】

本発明にかかる炭素含有有機珪素化合物の蒸着膜を有するFRP成形加工用フィルム及びその製造方法について、その層構成の一例を例示して図面を用いて説明すると、図1は、本発明にかかる炭素含有有機珪素化合物の撥水性蒸着膜を有するFRP成形加工用フィルムについてその層構成の一例を示す概略的断面図である。

なお、本発明において、フィルムとは、シート、フィルム、フィルム状物又はシート状物のいずれの場合も意味するもので、特別な意味を与えるものではない。

【0035】

本発明にかかる炭素含有有機珪素化合物の蒸着膜を有するFRP成形加工用フィルムAとしては、図1に示すように、プラスチック基材フィルム1と、該基材フィルム1の一方の面に設けた有機珪素化合物蒸着膜2(2a)とからなるものである。

当該蒸着膜2(2a)である撥水性及び離型性層を形成するプラズマ化学気相成長法は、例えば、図2に示すようなプラズマ化学気相成長蒸着装置を用い、真空チャンバ内で基材フィルムをプラズマ化学気相成長する雰囲気下に順次送り出し、巻き取り式のプラズマ化学気相成長方式を適用し、連続的に撥水性及び離型性蒸着膜を形成することができるものである。

本発明にかかるFRP成形加工用フィルムは、広範な用途に利用可能であるが、特に、FRP成形体製造に適したFRP成形加工用ラッピングフィルムである。

【0036】

本発明で用いるプラスチック基材フィルムは、使用条件に応じ、成形加工用離型フィルムの基材フィルムに求められる物性、性能に適合するプラスチック材料を選択し、かつその表面粗さ、基材フィルムの厚み、表面凹凸形状など用途に応じた基材性状を設定、選択することができる。

本発明にかかるFRP成形加工用フィルムにおいて、使用する材料、方法等について説明する。

【0037】

本発明のFRP成形加工用フィルムの基材は、プラスチック基材が用いられる。炭素含有有機珪素化合物の蒸着膜を成膜するPE−CVD法は、PET、ポリオレフィンなどほとんどのプラスチックフィルムに蒸着が可能であり、適宜、離型材料と収縮基材等を組み合わせることで、最適な成形加工用フィルムを作成できる。

【0038】

プラスチック基材として使用できる材料としては、具体的には、ポリエチレン系樹脂、ポリプロピレン系樹脂、環状ポリオレフィン系樹脂等のポリオレフィン系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、ポリ塩化ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、ポリアミド系樹脂、ポリアリールフタレート系樹脂、ポリウレタン系樹脂、セルロース系樹脂等の各種樹脂フィルムを挙げることができる。特に、本発明のFRP成形加工用ラッピングテープに利用するものにおいては、耐熱性、機械的性質、寸法安定性、密着性、価格等の点から、特に、ポリプロピレン系樹脂、ポリエステル系樹脂、又はポリアミド系樹脂のフィルムが好ましい。また、基材として、上記の2種以上の樹脂を用いて2層以上の積層フィルムであってもよい。

【0039】

本発明の基材フィルムの製造法として、特に限定されるものではなく、押し出し法、キャスト成形法、Tダイ法、インフレーション法等の従来から一般に知られているフィルムの製法を適宜採用して製造することができる。また、2種以上の樹脂を使用して多層成膜化する方法、さらには、2種以上の樹脂を使用し、成膜化する前に混合して成膜化する方法等により、多層化してもよい。

【0040】

本発明では、基材フィルムとして強度、熱収縮率の大きさから延伸処理を施したプラスチックフィルムがより好ましく、その延伸手段は特に限定されないが、例えば、テンター方式、あるいは、チューブラ方式等を利用して1軸ないし2軸延伸処理したものを用いることができる。延伸フィルムの熱収縮率は、アニーリング処理することにより適度な収縮率のものに調整することができる。

【0041】

本発明のプラスチック基材フィルムにおいて、フィルムの厚さとしては、特に限定されないが、10〜100μm、より好ましくは20〜50μm程度が好ましい。基材の厚みが離型層の厚みに対する比率が薄くなると、離型層を形成する際、基材の寸法安定性の低下や、CVD法処理又は塗工などの製造時の温度、気流、支持状況などの製造条件の影響を受け易く、基材フィルムの平坦性や平滑状態の維持に支障を来す恐れがある。厚みが100μmを超えると材料の浪費となり、資源及び環境のコストが高くなる。

【0042】

本発明において、基材フィルムの形成に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加することができ、その添加量としては、表面粗さなど離型層の形成に影響を及ぼさない範囲で選択、添加することができる。

本発明における一般的な添加剤としては、離型フィルムの基材として必要な機能を維持するため、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、帯電防止剤、滑剤、アンチブロッキング剤、染料、顔料等の着色剤等を使用することができる。

【0043】

本発明において、離型層を構成する有機珪素化合物の蒸着膜との密接着性を向上させるため、基材フィルムの表面に、必要に応じて予め所望の表面処理をすることができる。上記表面処理としては、例えば、コロナ放電処理、オゾン処理、酸素ガス若しくは窒素ガス等を用いた低温プラズマ処理、グロー放電処理、化学薬品等を用いて処理する酸化処理等の前処理を施すことができる。

【0044】

基材フィルムと有機珪素化合物の蒸着膜層との密接着性を改善するための方法として、プラズマCVD法により形成される有機珪素化合物の蒸着膜と基材との密接着性が低下しない範囲で、例えば、プライマーコート層、アンダーコート層、アンカーコート層、接着剤層、あるいは、蒸着アンカーコート層等を形成することもできる。上記の前処理のコート材としては、例えば、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、ポリ酢酸ビニル系樹脂、ポリエチレンあるいはポリプロピレン等のポリオレフィン系樹脂あるいはその共重合体ないし変性樹脂等を使用することができる。

【0045】

[炭素含有有機珪素化合物の蒸着膜の形成]

本発明にかかる蒸着膜の形成方法は、有機珪素化合物の蒸着原料モノマーガス及び炭素原子含有化合物を含有するガス組成物を使用し、所定の蒸着条件下、PE−CVD法により所定の搬送速度で送られるプラスチック基材の一方の面に化学気相成長させて有機珪素化合物の蒸着膜を形成するものである。

本発明の方法では、有機珪素化合物の蒸着ガスに、キャリアーガスとしてアルゴンガスまたはヘリウムガスからなる不活性ガスを用い又は用いず、また、従来用いられていた酸素供給ガスを低濃度の酸素ガスとするか、脱気減圧下で、炭素原子含有化合物を含有させた混合ガス組成物を調製し供給するか、又は炭素原子含有化合物を供給し、当該ガス組成物をプラスチックス基材フィルムの一方の面に、プラスチック基材を冷却保持した状態でPE−CVD法により化学気相成長させて成膜し、形成される有機珪素化合物の蒸着膜中に、有機珪素化合物及び炭素原子含有化合物に起因する有機成分を含有し、かつ、Si−C結合の含有量を高濃度に調整してなる均一で十分な撥水性を有する離型層を形成することができ、本発明にかかる加熱処理後でも優れた離型性を有するFRP成形加工用フィルムを確実に、簡単に製造することができる。

【0046】

本発明において、重要なことは有機珪素化合物の蒸着膜の離型層中に、C−H結合又はSi−C結合を有する化合物、蒸着原料のモノマーである有機珪素化合物やそれらの誘導体などの有機成分の含有量を多くすることであり、かつ有機珪素化合物を化学結合等によってプラスチック基材上に蒸着膜として形成することであり、特に、CH3基及び/又はC2H5基を残すようにPE−CVD法で形成するものであり、結果、主骨格Si−O結合鎖に結合した前記有機成分が膜表面に配列し、それら有機成分の含有する密度により水接触角すなわち表面自由エネルギーが変わるものの、均一な撥水性及び離型性を示す炭素含有有機珪素化合物の蒸着膜が形成されることである。

有機珪素化合物の蒸着膜層に含有する化合物としては、特に、CH3部位を持つハイドロカーボンを基本構造とするものを多く含有するものが撥水性及び離型性を有する層として好ましいものである。

そして、さらに、重要なことは、加熱処理時においても離型性を発現できるように有機珪素化合物の蒸着膜中に炭素原子含有化合物に起因する低分子の有機成分を増加させ、加熱処理時の熱で蒸着膜表面へ低分子の有機成分が転移することによりFRP成形体と成形加工用ラッピングテープとの界面での疎水性が増加し、離型性が発現されるようにしたことである。

【0047】

そこで、本発明の離型層となる炭素含有有機珪素化合物の蒸着膜を形成するために使用する有機珪素化合物としては、メチル基あるいはエチル基を含み、且つSiを主鎖とする、次のようなモノマー材料、例えば、1,1,3,3−テトラメチルジシロキサン(TMDSO)、ヘキサメチルジシロキサン(HMDSO)、ビニルトリメチルシラン、メチルトリメチルシラン(TMS)、ヘキサメチルジシラン、メチルシラン、ジメチルシラン、トリメチルシラン、ジエチルシラン、プロピルシラン、フェニルシラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、テトラメトキシシラン(TMOS)、テトラエトキシシラン(TEOS)、フェニルトリメトキシシラン、メチルトリエトキシシラン、オクタメチルシクロテトラシロキサン等を使用することができる。また、これらの1種又は2種以上を含むものであってもよい。

【0048】

撥水性を有する有機珪素化合物の蒸着膜を形成するモノマー材料には、上記の例に係わらず、Si原子とCH3基及び/又はC2H5基を含む有機珪素化合物で、常温で適当な蒸気圧を持ち、プラズマCVD法を実施することが可能な材料であれば、どのような材料でも構わない。

具体例を挙げると、CH32部位を持つハイドロカーボンを挙げることができる。

本発明においては、有機珪素化合物として、特に、1,1,3,3−テトラメチルジシロキサン(TMDSO)、テトラエトキシシラン(TEOS)又はヘキサメチルジシロキサン(HMDSO)を原料として使用することが、その取り扱い性、形成された有機珪素化合物の蒸着膜の撥水性等の特性から、特に好ましい。

【0049】

一方、蒸着膜中の低分子の有機成分を増加させるため使用する炭素原子含有化合物には、二酸化炭素、メタン、エタンなどの飽和炭化水素(CnH2n+2)といったものが使用でき、プラズマCVD法における蒸着条件でガス化し、蒸着膜中にSi−C結合含有オリゴマー、Si−C結合、C−H結合などを有する低分子の有機成分を形成し、その有機成分が蒸着膜中に取り込まれ、存在できるものとなるもので、アルキル基のような疎水性基を有するものであれば採用できる。

【0050】

プラズマCVD法により撥水性が付与された有機珪素化合物の蒸着膜を形成するためには、撥水性がCH3基及び/又はC2H5基の存在量で制御可能であり、酸素供給源を制御することで、あるいは撥水膜(撥水基)の密度を制御することで、撥水性に基づく離型性が制御可能となることから、Si原子とCH3基及び/又はC2H5基を含む有機珪素化合物におけるCH3基及び/又はC2H5基を残し、酸化分解してすべてがCOx、H2Oなどに酸化してしまわないようにプラズマCVD法により蒸着膜を形成する必要がある。

そこで、ガス組成物は、上記のモノマー材料のほかのガス成分として供給される酸素ガスを、通常の蒸着法において行っているような高濃度で酸素ガスを供給せず、低濃度の酸素ガスとするか、酸素ガスを含まないガス組成物でPE−CVD法により成膜することがより好ましい。

【0051】

モノマーガス、酸素ガスのほかにモノマー蒸気を効率よく真空チャンバ内に導入するためのガス(キャリアーガス)やプラズマを発生させたり、プラズマを増強させたりする目的のガスを導入することも必要に応じて採用できる。

キャリアーガスとして、アルゴンガスまたはヘリウムガス等の希ガス、又は窒素ガス、あるいはそれらの混合ガスなどの不活性ガスを含有させる又は含有ざせずに蒸着膜を形成することができる。これにより、高価な希ガスを大量に使チャンバラズマCVD法により成膜することができる。

【0052】

有機珪素化合物を成膜するプラズマ発生装置には、例えば、高周波プラズマ、パルス波プラズマ、または、マイクロ波プラズマ等の発生装置を使用することができる。

さらに、プラスチック基材にプラズマ化学気相成長法を適用する方法としては、一般的には、プラズマ発生装置内でロール状のプラスチック基材を巻き取りながら、あるいはプラズマ発生装置内をプラスチック基材が通過することにより、有機珪素化合物の撥水性離型蒸着膜をプラスチック基材上にプラズマ化学気相成長させ、成膜することができる。

【0053】

本発明において、有機珪素化合物等の蒸着モノマーガスを使用して形成される有機珪素化合物の蒸着膜は、通常、一般式SiOxCy(ただし、0<x≦2.5)で表される有機成分含有珪素酸化物を主体とする蒸着膜であって、有機珪素化合物の蒸着膜の離型層としては、xが0.3〜1.5の範囲内にあって、yが1.2〜2.4の範囲にあるのが好ましく、そして、xが1.0〜1.4の範囲内にあって、yが1.5〜2.1の範囲内にあるのがさらに好ましい。

【0054】

有機成分の含有量は、原料となる蒸着モノマーの有機珪素化合物及び炭素原子含有化合物により変わってくると考えられるが、撥水性及び離型性は、基本的には、炭素含有有機珪素化合物の蒸着膜における平面的な広がりの密度分布を決定する有機珪素化合物の主骨格Si−O結合の分子構造から予測し、制御することができ、その有機珪素化合物の蒸着膜の基本的な離型性に加えて、蒸着膜中に含有される有機成分の含有量の密度が加算されて炭素含有有機珪素化合物の蒸着膜の撥水性、離型性を制御することも期待できる。

一般的には、有機成分の含有量が20〜80%位、好ましくは、30〜60%位が望ましいものである。含有率が、20%未満であると、有機珪素化合物の蒸着膜層の離型性が低下し、あるいは、その耐衝撃性、延展性、柔軟性等が不十分となり、曲げ等により、擦り傷、クラック等が発生し易く、その安定性を維持することが困難になり、また、80%を越えると、離型性、蒸着膜の密着性も低下して好ましくない。

【0055】

CVD法により主骨格Si−O結合に結合したメチル基及び/又はエチル基を導入する条件は、Si原子とCH3基及び/又はC2H5基を含む有機珪素化合物からなるモノマー材料を使用することである。そのモノマー材料と酸素ガスとの組成比については、低酸素条件下での酸素ガスが10重量部を超えるとSiO2膜の中にメチル基又はエチル基が含まれなくなり、撥水性が失われるので好ましくない。

また、蒸着膜が撥水性及び離型性を発揮するためには、少なくとも10Å以上の撥水性蒸着膜の厚みが必要である。撥水性蒸着膜の厚みが10Å未満だと連続した蒸着膜として存在しなくなる。

【0056】

本発明においては、有機珪素化合物の蒸着膜において、Si−O主鎖の有機珪素化合物に結合した上記炭素の含有量が有機珪素化合物の蒸着膜の表面から深さ方向に向かって減少させることが好ましく、これにより有機珪素化合物の蒸着膜の表面においては、上記炭素により撥水性、離型性及び耐衝撃性等が高められ、他方、樹脂フィルムとの界面においては、上記炭素の含有量が少なく、蒸着膜の主骨格Si−O結合と基材フィルムとの間で化学結合が形成するために、基材フィルムと有機珪素化合物の蒸着膜との密着性が強固なものとなるという利点を有するものである。

一方、FRP成形加工用ラッピングテープにおいては、成形過程で加熱処理が施されることから、離型性を維持向上するためSi−O結合を主鎖とする有機珪素化合物の蒸着膜中に含有される有機成分の含有量を多くすることが好ましく、PE−CVD法において、蒸着モノマー材料の他に炭素原子含有化合物を添加し、共存下でPE−CVD法を実行することで、低分子のオリゴマー、有機成分等を従来より密度濃く含有した状態の蒸着膜を形成することができる。

【0057】

離型層を構成する有機珪素化合物の蒸着膜中に含有される炭素の含有量が少なくなることは撥水基であるメチル基(CH3)等の存在が少なくなることを意味し、離型性が低下するという理由により好ましくない。また、炭素原子含有量が多くなると膜の硬度、強度等が低下し、剥がれ落ちる現象が生じるという理由により好ましくないものである。

【0058】

本発明において、有機珪素化合物の蒸着膜の膜厚としては、蒸着膜が低分子な有機成分を含有する有機珪素化合物であり、有機・無機の複合的な性質を有する膜であり、無機酸化物膜ほどの剛性がなく、膜が柔軟であり、かつ基材フィルムと化学結合しているため膜厚2nm〜400nmの範囲であれば特に問題はない。

具体的には、その膜厚としては、5〜200nmが好ましく、膜厚が200nm、さらには、400nmより厚くなると、剛性を増すため膜にクラック等が発生し易くなるので好ましくなく、また、膜厚が5nm以下であると、蒸着膜の平面密度が低下して基材フィルムが表面に露出することとなり、離型性が低下し、離型層自体が被離型材へ付着し、離型層が剥離する可能性が増加する。さらに、2nm未満であると、離型層として離型性の効果を奏することが困難になることから好ましくないものである。

【0059】

成膜した蒸着膜の膜厚は、例えば、株式会社理学製の蛍光X線分析装置(機種名、RIX2000型)を用いて、測定することができる。

また、上記の有機珪素化合物の蒸着膜層の膜厚を変更するには、蒸着時の条件として蒸着膜の層の体積速度を大きくすること、すなわち、有機珪素化合物の蒸着モノマーガスを多くすること及び基材の搬送速度を遅くすることにより、膜厚を厚くすることができ、また、蒸着する速度を遅くすることにより膜厚を薄くすることができる。

本発明においては、有機珪素化合物の蒸着膜層としては、有機珪素化合物の蒸着膜層の1層だけではなく、その2層あるいはそれ以上を積層した多層膜の状態でもよく、また、使用する有機珪素化合物も1種または2種以上の混合物で使用し、また、異種の材質で混合した有機珪素化合物の蒸着膜層を構成することもできる。

【0060】

本発明の低温プラズマ化学気相成長法によるプラスチック基材フィルム上への有機珪素化合物の蒸着膜層の形成法について、プラズマ化学蒸着装置の一例を用いて説明する。

【0061】

図2は、上記有機珪素化合物の蒸着膜層をプラズマ化学気相成長法により形成する際に用いる低温プラズマ化学気相成長装置の概略的構成図である。

本発明においては、プラズマ化学気相成長装置11の真空チャンバ12内に配置された巻き出しロール13からPETなどのプラスチック基材フィルム1を繰り出し、所定の速度で冷却・電極ドラム15周面上に搬送する。酸素ガス、不活性ガスなどを供給するガス供給装置及び有機珪素化合物を供給する原料揮発供給装置16等から、酸素ガス、不活性ガス等を混合し、かつ原料である有機珪素化合物の蒸着用モノマーガスを揮発させ、供給し、蒸着用混合ガス組成物を調製しながら原料供給ノズルを介して真空チャンバ内に該蒸着用混合ガス組成物を導入し、上記冷却・電極ドラムの周面上に搬送された前記基材フィルムの上に、グロー放電プラズマによって発生したプラズマを照射して、有機珪素化合物の蒸着膜層を成膜化する。

【0062】

なお、混合ガス中の有機珪素化合物、酸素ガス、及び不活性ガス等の含有量は、有機珪素化合物の蒸着膜層に求める性質に応じて任意の組成で変更することができる。

そして、有機珪素化合物の蒸着膜を形成した基材フィルム1は、所定の巻き取りスピードで巻き取りロール14に巻き取って、本発明にかかるプラズマ化学気相成長法により有機珪素化合物の蒸着膜を形成した成形加工用フィルムAとするものである。

上記の例示は、プラズマ化学気相成長法の一例を示すものであり、これによって本発明は限定されるものではないことは言うまでもないことである。

【0063】

本発明において、真空チャンバ内の真空度は、1×10-1〜1×10-4Torr、好ましくは、真空度1×10-1〜1×10-2Torrに調整する。従来の真空蒸着法による真空度1×10-4〜1×10-5Torrに比較して低真空度であることから、基材フィルムを原反交換時の真空状態設定時間を短くすることができ、真空度が安定しやすく、成膜プロセスが安定するものである。

【0064】

また、基材フィルム1の搬送速度は、形成する有機珪素化合物の蒸着膜層の膜厚、密度、生産性等に関係し、通常は10〜500m/min、好ましくは、20〜100m/minに調整することが好ましい。また、プラズマ発生電圧は、形成する有機珪素化合物の蒸着膜層の膜厚、密度、生産性等に関係し、特に、有機珪素化合物との反応あるいは有機珪素化合物の分解を生じないマイルドな条件下、通常5〜20kwに調整することが好ましい。

【0065】

上記のプラズマ化学気相成長装置を用いた有機珪素化合物の蒸着膜の層の形成は、基材フィルムの上にプラズマ化した有機珪素化合物の原料ガスを導入し、プラズマにより基材フィルムの表面が清浄化され、基材フィルム1の表面に極性基やフリーラジカル等が発生することにより、形成される有機珪素化合物の蒸着膜層と基材フィルム1との結合が形成され、密着性が高いものとなるという利点を有する。従って、有機珪素化合物の蒸着膜層は、基材フィルムとの密着性に優れ、さらに、膜厚の均一性も高い。また、有機珪素化合物の蒸着膜は真空中で成膜化することからその表面に塵埃等が付着することはなく、有機珪素化合物基本骨格のSi−O結合が連鎖して蒸着膜を形成することから、分子鎖中に均一にSi−C結合が配置され、均一な撥水性及び離型性を有する優れた特性を有する蒸着膜が形成されるものである。

【0066】

本発明のFRP成形加工用フィルムは、上述したように炭素含有有機珪素化合物の蒸着膜をプラスチック基材フィルム上に形成したものから構成される。前記成形加工用フィルムはFRP成形体を成形するため未硬化の熱硬化性樹脂又は熱可塑性樹脂含浸プリプレグにより成形されたFRP中間成形体に巻き付けるため所定幅、一般的には5〜50mmにスリットし、成形加工用ラッピングテープとするものである。

【0067】

[FRP成形体の製造]

次に、本発明のFRP成形加工用フィルムをラッピングテープに使用したFRP中空管状成形体の製造方法の一例を説明する。

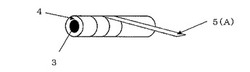

図3は、FRP成形加工用フィルムから製造したラッピングテープをFRP中空成形体に巻き付ける工程の一例を示す部分斜視図であり、成形加工用ラッピンテープ5(A)を用いたシートラッピング法によるFRP中空管状成形体の製造装置は、長尺の一端から他端に向かって外径が略同じか又は減少するテーパーを有する棒状のマンドレル3を備える。このマンドレル3は、一方向に配向している炭素繊維などの強化繊維と未硬化のエポキシ樹脂などの熱硬化性マトリックス樹脂を含むプリプレグテープを巻き回し、所定の厚みに積層するためのものである。このマンドレルを囲んで所定の角度で所定の数のプリプレグテープを供給し、積層するためのプリプレグテープキャリアを有するローリングマシン(巻き回し機)を備えている。

【0068】

FRP中空管状成形体を製造するに際し、上記製造装置のマンドレル3上に離型剤を塗布した上で、プリプレグキャリアから引き出された未硬化のエポキシ樹脂を含浸したプリプレグテープを、巻き回し機とマンドレルが制御されることによりマンドレルに所定の角度、所定のピッチで巻き回し、複数層積層して、未硬化状態の積層中空管状中間成形体4を成形する。その後、前記中間成形体4の外周面上に、本発明の撥水性及び離型性を有するFRP成形加工用フィルムAから形成されたラッピングテープ5(A)を、炭素含有有機珪素化合物の蒸着膜を形成した側がプリプレグ側になるように張力を付与しつつ、所定の角度、所定のピッチで巻き回し巻き付ける。

【0069】

前記中間成形体4上にラッピングテープ5を巻き付けた後、マンドレル3及び加熱炉内を熱硬化性樹脂に応じて適宜設定される硬化温度(120〜200℃)まで昇温し、該中間成形体のプリプレグの熱硬化性樹脂に応じて決まる所定時間(1〜4時間)、加熱処理してFRP成形体を得る。この加熱硬化処理等の加熱処理時に、本発明のラッピングテープでは、有機珪素化合物蒸着膜2(2a)内の表面から離れた蒸着膜中に含有されていた低分子の有機成分が活性化され、蒸着膜内部からラッピングテープの蒸着膜の表面へ転移運動により浸出し、FRP成形体とラッピングテープとの接触界面へと移動し、炭素含有低分子有機成分によりラッピングテープの界面での撥水性が増し、離型性を補強する働きをすることとなる。そのため、ラッピングテープの優れた離型性が維持されることとなり、加熱処理後に冷却し、FRP成形体からマンドレルの引き抜き及びラッピングテープの除去が容易に行われ、表面未処理状態の硬化FRP成形体が得られる。このとき、FRP成形体の表面に所定ピッチで巻き回ししたプリプレグ、ラッピングテープの螺旋状の跡が残っているなどの場合、必要に応じてFRP成形体の整形のため、該成形体を切断、表面研磨あるいは塗装などの表面仕上げ加工を施すことがある。

【0070】

ここで、プリプレグに使用される強化繊維には、炭素繊維、ガラス繊維などの無機繊維、その他アラミド繊維などの有機繊維などの各種繊維材料を挙げることができ、その使用形態としても繊維糸条、編織布、シート状などが適宜使用できる。

また、プリプレグを構成する樹脂材料として、一般的に使用される熱硬化性マトリックス樹脂は、特に、限定されないが、一般に使用されているエポキシ樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂などの熱硬化樹脂を用いることができる。また、熱可塑性樹脂を含浸樹脂として用いることができることもいうまでもないことである。

【0071】

本発明にかかるFRP成形加工用フィルムを、FRP成形体製造時のプリプレグ等の未硬化繊維強化樹脂又は熱可塑性繊維強化樹脂成形体の表面に巻き付けるラッピングテープに使用することにより、プラスチック基材フィルムの撥水性及び離型性を有する離型性層は、CVD法により有機珪素化合物及び炭素原子含有化合物に起因する炭素含有有機珪素化合物の蒸着膜が繊維強化樹脂層側にして巻き回しされることから基材フィルムとの密着性に優れかつナノオーダーの膜厚みで優れた蒸着膜の離型性かつ緻密な撥水性の膜からなるバリア性を示すこととなり、未硬化性樹脂の浸透を抑えつつ、FRP成形体から簡単に剥離して除去でき、優れた離型性を示す。

【0072】

また、CVD法による蒸着膜の成膜時に、炭素原子含有化合物を存在させることにより蒸着膜内部に低分子の炭素含有有機成分の含有量を増加させてあることから、ラッピングテープ表面にシリコーン樹脂離型剤を塗布してなる離型性ラッピングテープに比し、離型層の厚みをオングストローム単位の厚みで形成することができ、その有機成分がFRP成形体の加熱成形時にラッピングテープの表面近傍の界面へ転移し、塗工型の離型ラッピングテープにおける離型性と同じように加熱後も離型性を示し、剥離し易く、それでいて塗工型ラッピングテープに見られるような離型剤の製品への転移、すなわち離型層の剥離が起きず、製品の後処理、品質管理などの面で優れ、歩留まりも向上する。また、無機材料系の有機珪素化合物の蒸着膜からなることから、使用する蒸着材料の量が少なく、廃棄処理に際し、環境を悪化、破壊するような原因物質を発生させないものである。

【実施例】

【0073】

本発明を以下実施例に基づいて説明する。しかしながら、本発明はこれらの実施例によって限定されるものではない。

本発明における実施例は、下記測定又は評価方法を用いて各種測定又は観察を行い、評価した。以下に実施例の物性値の測定方法及び評価方法を説明する。

【0074】

(測定方法)

(1)水接触角の測定

製造したFRP成形加工用フィルムの撥水離型層表面の撥水性を評価するため、作成したFRP成形加工用フィルムの表面に対する水の接触角を、接触角試験機(協和界面科学株式会社製:DropMaster700)装置を用いて、異なる場所で5回測定を実施し、5回の平均値を以て接触角の測定値を求めた。

【0075】

(2)離型層表面の組成分析

製造したFRP成形加工用フィルムの加熱処理前後における離型層表面を構成する組成分析を行なうため、同フィルムを120℃、30分間、防爆オーブン内で加熱処理した後、X線光電子分光分析装置(島津製作所社製 ESCA−3400)を用いて離型層を構成する炭素/珪素比の測定を行った。組成比率は、異なる場所で5回測定を実施し、5回の平均値により求めた。

【0076】

【表1】

【0077】

(3)離型性の測定

試料調製:FRP成形体を形成するためプリプレグシート原反(東レ製プリプレグ「P3052S−25])を複数枚積層して未硬化の中間成形体を形成した。前記未硬化のプリプレグ中間成形体を加熱処理する際に、実施例及び比較例に示した成形加工用離型フィルムを、前記未硬化プリプレグ中間成形体上に、ラッピングテープを巻き回す際に付与する張力を与えながら、離型層が当接するように重ね合わせて2枚のステンレス板で挟み、硬化温度120℃で、2時間加熱硬化させ、FRP成形体を成形した。

成形加工用離型フィルム付き硬化FRP成形体を冷却後、15mm巾に切り出し、試験片を調製した。

離型性の測定として、ORIENTIC TENSILON RTC−1310Aを用い、前記試験片から成形加工用離型フィルムをJIS K 6854−1 90度 剥離接着強さの測定法と同じように剥離して離型性を評価した。

なお、東レ製プリプレグシートP3052S−15は炭素繊維にエポキシ樹脂を含浸させたもので、繊維目付が150g、樹脂含有量が33wt%、(繊維含有量67wt%)、炭素繊維容積含有率58%、厚さ0.15mm、繊維の引張り強度が490kgf/mm2、繊維の引張り弾性率が23.5×103kgf/mm2、伸度2.1%である。

【0078】

(4)シリコーン転移性の評価

離型層の転移性

FRP成形体から剥離させた後、成形加工用離型フィルムからFRP表面への離型層の転移を確認するため、前記離型性;剥離強度の測定における剥離強度試験で剥離した成形加工用離型フィルムを用いて、離型層の転移性を評価した。

離型層の転移性は、蛍光X線分析装置(リガク製RIX2000)を用いて剥離前後における前記実施例及び比較例の成形加工用離型フィルムの表面のSi強度を測定し、剥離前後のSi強度の変化を調べた。FRP成形前の前記成形加工用離型フィルムのSi強度と比較することにより、離型層の転移性(転移していれば、Si強度が低下するので、その転移の有無を評価)を評価する。

【0079】

(実施例1)

基材フィルムとして、厚さ25μmの2軸延伸ポリエチレンテレフタレートフィルム(帝人製「PET G2 25」)の片面にコロナ処理を施したものを用い、該2軸延伸ポリエステルフィルムを巻取り式PE−CVD法蒸着装置の繰り出し側に、コロナ処理面が被蒸着面となるように設置し、その後、該基材フィルムを巻き出し、巻上げ張力を1.4N/mに設定し、巻取り式PE−CVD法蒸着装置の容器を密閉し、排気ポンプ用いて減圧するとともに、蒸着ドラムの冷却装置の出口側温度を0℃に冷却した。

装置内圧力をキャパシタンスマノメーターにより測定し、0.3Paに到達した段階で

、蒸着モノマーとしてヘキサメチルジシロキサン(HMDSO)を採用し、液体状態で流量を計量し、その供給ラインの流量を1000sccm(スタンダードリッターパーミニッツ、1atm、0℃あるいは、25℃など一定温度で規格化されたslmを意味する。)に、また、装置内の雰囲気ガスとしてヘリウムを用い、その供給ラインの流量を100sccmに、二酸化炭素ガスを500sccmに、それぞれ設定し、PE−CVD法蒸着装置の真空チャンバ内へ供給し、PE−CVD法蒸着装置の容器内の真空圧力を4.0Paに調整した。

上記のとおりPE−CVD法蒸着装置を設定し、蒸着装置の動作が安定化した後、下記PE−CVD法の蒸着条件として、印加電圧:40KHzの交流電源8kW、フィルムの搬送速度:30m/min、成膜圧力:4.0Pa、基材保持温度:0℃で、ヘキサメチレンジシロキサンを蒸着原料としたプラズマ化学気相成長を二軸延伸ポリエチレンテレフタレートフィルムのコロナ放電処理面に施し、厚さ8nmの有機珪素化合物の蒸着膜を成膜し、炭素含有有機珪素化合物の蒸着膜を有するFRP成形加工用フィルムを製造した後、基材フィルムの搬送を停止させ、捲き取り部のFRP成形加工用フィルムを回収し、所定の物性測定を実施した。

【0080】

(蒸着条件)

基材:二軸延伸ポリエチレンテレフタレート(帝人製「PET G2 25」)

蒸着面:コロナ放電処理

蒸着材料:ヘキサメチレンジシロキサン(HMDSO);東レダウコーニング製:SH200−0.65CS

雰囲気ガス:Heガス

導入ガス比:HMDSO:CO2:He=1.0:0.5:0.1[slm]

巻き取り型PE−CVD装置

印加電圧:40KHz交流電源、8kW

フィルムの搬送速度:L/S=50m/min

成膜圧力:4.0[Pa]

基材保持温度:0℃

【0081】

次いで、成形加工用フィルムの離型性又は剥離強度、シリコーン転移性を試験するため、次のようにFRP成形体を製造した。

厚さ40μmの東レ製プリプレグ「P3025S−25」の表面に実施例1で製造したFRP成形加工用フィルムの有機珪素化合物の蒸着膜層がプリプレグシート側に来るように供給し、ラッピングテープの使用時を想定し、張力を付与しつつ重ね合わせ、上下両面からステンレス板で挟持し、所定圧力をかけて加熱加圧し、プリプレグ板(FRP板)を製造した。

【0082】

上記FRP板の製造において、本発明のFRP成形加工用フィルムは、プリプレグの熱硬化成形時に離型層の転移がなく、離型性があり、剥離時にフィルムが破断等で破損することなく、しかもシリコーンが全く転移せず、離型層の非転移性に優れた物性、性能を示すことが確認された。この試験ではステンレス板で挟持し、加熱加圧状態で離型性及びシリコーン転移性を試験していることから、FRP板状成形体の製造だけでなく、特に、FRP中空管状成形体の製造における成形加工用ラッピングフィルムとして十分、利用可能であることが分かった。

【0083】

(実施例2)

基材フィルムとして、実施例1と同様に、厚さ25μmの2軸延伸ポリエチレンテレフタレートフィルム(帝人製「PET G2 25」)の片面にコロナ処理を施したものを用い、プラズマCVD法による蒸着条件を、二酸化炭素ガスの代わりにメタンガスを用いたこと以外は実施例1と同様にして、プラズマ化学気相成長により有機珪素化合物の蒸着膜を形成し、FRP成形加工用フィルムを得た。

該FRP成形加工用フィルムを用いて実施例1と同様にFRP成形体を製造した。

【0084】

(蒸着条件)

基材:二軸延伸ポリエチレンテレフタレート(帝人製「PET G2 25」)

蒸着面:コロナ放電処理

蒸着材料:ヘキサメチレンジシロキサン(HMDSO);東レダウコーニング製:SH200−0.65CS

雰囲気ガス:Heガス

導入ガス比:HMDSO:CH4:He=1.0:0.5:0.1[slm]

巻き取り型PE−CVD装置

印加電圧:40KHz交流電源、8kW

フィルムの搬送速度:L/S=50m/min

成膜圧力:4.0[Pa]

基材保持温度:0℃

【0085】

(比較例1)

成形加工用離型フィルムとして二軸延伸PETフィルム(帝人製「PET G2 25」使用、25μm)単体の基材フィルムを用いて、実施例1と同様にFRP成形体を製造した。

【0086】

(比較例2)

成形加工用離型フィルムとして、二軸延伸PETフィルム(帝人製「PET G2 25」使用、25μm)を基材フィルムに用い、その片面にコロナ処理を施し、プラズマCVD法による蒸着条件を、実施例1の二酸化炭素を酸素ガスに変更したこと以外は実施例1と同様にして、プラズマ化学気相成長により有機珪素化合物の蒸着膜を形成し、FRP成形加工用フィルムを得た。

該FRP成形加工用フィルムを用いて実施例1と同様にFRP成形体を製造した。

【0087】

(蒸着条件)

基材:二軸延伸ポリエチレンテレフタレート(帝人製「PET G2 25」)

蒸着面:コロナ放電処理

蒸着材料:ヘキサメチレンジシロキサン(HMDSO);東レダウコーニング製:SH200−0.65CS

雰囲気ガス:Heガス

導入ガス比:HMDSO:O2:He=1.0:0.5:0.1[slm]

巻き取り型PE−CVD装置

印加電圧:40KHz交流電源、8kW

フィルムの搬送速度: L/S=50m/min

成膜圧力:4.0[Pa]

基材保持温度:0℃

【0088】

(比較例3)

基材フィルムとして、実施例1と同様に、厚さ25μmの2軸延伸ポリエチレンテレフタレートフィルム(帝人製「PET G2 25」)の片面にコロナ処理を施したものを用い、プラズマCVD法による蒸着条件を、酸素ガスの量0.1(slm)を2.0(slm)と過剰にしたこと以外は実施例1と同様にして、プラズマ化学気相成長により有機珪素化合物の蒸着膜を形成し、FRP成形加工用フィルムを得た。

該FRP成形加工用フィルムを用いて実施例1と同様にFRP成形体を製造した。

【0089】

(蒸着条件)

基材:二軸延伸ポリエチレンテレフタレート(帝人製「PET G2 25」)

蒸着面:コロナ放電処理

蒸着材料:ヘキサメチレンジシロキサン(HMDSO);東レダウコーニング製:SH200−0.65CS

雰囲気ガス:Heガス

導入ガス比:HMDSO:O2:He=1.0:2.0:0.1[slm]

巻き取り型PE−CVD装置

印加電圧:40KHz交流電源、8kW

フィルムの搬送速度:L/S=50m/min

成膜圧力:4.0[Pa]

基材保持温度:0℃

【0090】

(比較例4)

成形加工用離型フィルムとして、二軸延伸PETフィルムを基材フィルムにシリコーンコートを施したもの(信越フィルム製PTテープ)を用いて実施例1と同様にFRP成形体を製造した。

【0091】

上記本発明の各実施例及び比較例の成形加工用離型フィルムを用いて製造された成形加工用離型フィルムについて、水接触角、離型性、シリコーン転移性を前記測定方法又は評価方法に従い測定し、それぞれの評価を行った。

その結果は、以下のとおりである。

【0092】

【表2】

【0093】

(結果の評価)

本発明の真空条件下でHMDSO及び炭素原子含有化合物(CO2及びCH4)の混合ガス組成を蒸着材料とし、プラズマ化学気相蒸着により形成された撥水性及び離型性を示す有機成分を含有する有機珪素化合物の蒸着膜を離型層としたFRP成形加工用フィルムは、表1に示すとおり加熱処理前より加熱処理後の方が、蒸着膜表面の炭素/珪素比が大きくなっていて、加熱処理後の方が優れた撥水性を有し、撥水性に基づく離型性を加熱後も備えることができることが明らかになった。

このように本発明のFRP成形加工用フィルムは、表1及び表2に結果を合わせ見ると、優れた撥水性を示し、かつFRP成形体製造時の使用環境の厳しい条件下において、熱硬化性樹脂に対する優れた離型性かつ離型層の非転移性を示すものであることがわかる。

【0094】

また、実施例1及び2と、比較例2及び3とを比較したとき、その成膜条件として酸素ガス雰囲気下あるいは酸素過剰の存在下で形成された蒸着膜は、酸素により有機珪素化合物の炭素成分がCO2等として抜け出てしまい、炭素含有量が低く、撥水性が低くなり、かつ加熱後の炭素含有比が低下し、離型性が悪いのに対し、本発明の炭素原子含有化合物を混合した雰囲気下では有機珪素化合物中のメチル基などの有機成分の含有量が多くかつ水接触角も大きく、メチル基等の疎水性基に起因して撥水性となり、しかも有機珪素化合物の蒸着膜中の炭素含有量が加熱後により高くなり、加熱処理後の離型性が大きくなっていると考えられ、FRP成形加工用フィルムとして適正な離型性が発揮されるものと考えられる。

【0095】

そして、実施例1、2と従来のシリコーン塗布型離型フィルムと比べて明らかなように、本発明の撥水性及び離型性を示す有機成分を含有する有機珪素化合物の蒸着膜を離型層としたFRP成形加工用フィルムは、FRP成形体製造時の使用環境の厳しい条件下においてでさえ、比較例4の優れた撥水性及び離型性を有するシリコーン樹脂離型剤を用いたものにはない、優れた撥水性を示し、熱硬化性樹脂等に対する優れた離型性かつ離型層の非転移性を示し、FRP成形加工用フィルムとして有用なものであることがわかる。

【0096】

また、FRP成形体製造時、離型フィルムとして長期間にわたり安定して離型性を維持でき、離型フィルムとして廃棄する量が少なくすることができ、ランニングコスト面で有利なものであり、さらには、離型層の膜厚はnmオーダーと薄く、材料が有機珪素化合物の蒸着膜であって燃焼時に二酸化珪素となり、環境面での適正に優れているものである。

本発明のFRP成形加工用フィルムは、従来用いられているラッピングテープに比較して明らかに、優れた撥水性及び離型性を有するものであって、加熱処理後においてもその性能が維持され、FRP成形体製造においてラッピングテープに求められる性能を十分に満たすことがわかった。

【産業上の利用可能性】

【0097】

本発明によれば、効率よく、かつ低コストで離型性に優れたFRP成形加工用フィルムを制御して安定的に製造できる。また、得られたFRP成形加工用フィルムは、特に、FRP中空管状成形体を製造する際、未硬化のプリプレグ又は繊維強化熱可塑性樹脂材料の加熱成形処理時に、未硬化の熱硬化性樹脂又は熱可塑性樹脂との一体化を防ぎ、かつ離型層の転移がなく、加熱処理時に優れた離型性を発揮できるものである。結果、本発明の成形加工用フィルムは繰り返し使用可能であり、また、離型層の非転移性及び燃焼廃棄性等に優れ、FRP成形体製造に適したものである。また、本発明のFRP成形加工用フィルムは、各種複合材料の製造時、FPC、多層プリント基板製造時、粘着用セパレートフィルム、感光剤用離型フィルム、電子材料・機能性材料用工程紙などの多くの離型フィルム用途にも用いることができる。

【符号の説明】

【0098】

A:成形加工用フィルム

1:基材フィルム

2(2a):離型層又は有機成分を含有する有機珪素化合物蒸着膜

3:マンドレル

4:中間成形体

5(A):ラッピングテープ

11:プラズマ化学気相成長装置

12:真空チャンバ

13:巻き出しロール

14:巻き取りロール

15:冷却・電極ドラム

16:原料揮発供給装置

【技術分野】

【0001】

本発明は、繊維強化プラスチック成形加工用フィルム及びその製造方法に関し、プラズマ化学気相成長法(PE−CVD法)によりプラスチック基材上に有機成分含有有機珪素化合物の蒸着膜を設けることにより基材との密接着性に優れ、表面平滑性で濡れ性が悪く(撥水性)かつ優れた離型性を有する繊維強化プラスチック成形体を製造するのに極めて有用な繊維強化プラスチック成形加工用フィルムに関するものである。

具体的には、有機珪素化合物を蒸着原料とし、蒸着時に低い酸素濃度状態又は脱気減圧雰囲気下、炭素原子含有化合物を供給し、プラスチック基材フィルムを冷却保持した状態でプラズマ化学気相成長を行い、プラスチック基材フィルム上に成膜された有機成分含有有機珪素化合物の蒸着膜を有することを特徴とする繊維強化プラスチック成形加工用フィルム及びその製造方法に関する。

【背景技術】

【0002】

炭素繊維、ガラス繊維、ボロン繊維又はその他の繊維をプラスチック材料と複合させた繊維強化プラスチック(以下、「FRP」という。)は、軽量かつ強度に優れることから、航空機材料を初め、スポーツ用品や自動車、自転車フレームなど、様々な分野で使用されている。特に、昨今では、炭酸ガス問題や、原油高騰など、環境、エネルギー消費面で、主に軽量化による燃費向上を目的に需要が増加している。

また、レジャー用途でも、炭素繊維強化プラスチック(CFRP)は立体成形が可能であり、他の材料との複合も容易なことから、軽量で高性能なテニスやバドミントンラケット、ゴルフシャフト、釣竿など多くの用途に使用されている。こうした設計自由度の高さにより、CFRPレジャー用具は、現代のライフスタイルの変化に対応し、様々な要求性能を満たすことが可能な材料として、無くてはならないものとなっている。

【0003】

FRP製品として、特に、棒状、中空管状構造の成形体がある。主に、ゴルフシャフト、釣竿、スキーストック、ラケット、スキーポール、テント支柱などのレジャー用途や、自動車、航空機、自転車などにおける各種フレーム、パイプ、プロペラシャフトなどに使用されている。

【0004】

その複合材料の成型方法としては、型に繊維骨材を敷き、硬化剤を混合した樹脂を脱泡しながら多重積層してゆくハンドレイアップ法やスプレーアップ法、あらかじめ骨材と樹脂を混合した複合材料をシート状としたものを金型で圧縮成型するSMCプレス法、射出成形の様に繊維を敷き詰めた合わせ型に樹脂を注入するRTM法、繊維とマトリクス(接着樹脂)を予め馴染ませてあるプリプレグなどをオートクレーブで加熱加圧する方法がある。

【0005】

また、棒状、中空管状構造のFRP成形体の成形方法としては、シートラップ法又はシートワインディング法とフィラメントワインディング法がある(特許文献1)。

前者は、炭素繊維などの強化繊維シートにエポキシ樹脂などの熱硬化性樹脂を含浸させ、半硬化状態のプリプレグシートを予め作成し、このプリプレグシートをシートのまま又は所定の寸法に切断しテープ状シートとし、マンドレル(芯棒)に巻いて成形する方法であり、後者は、炭素繊維などの強化繊維を複数本束ね、樹脂浴の中に通し、強化繊維束に熱硬化性樹脂を含浸させながら、マンドレルに張力を付与しながら巻き付けて成形する方法である。成形体の寸法や用途により、適宜な成形法が使用される。

【0006】

FRP成形体、特に、FRP中空管状成形体の成形方法としてシートワインディング法が採用され、製造されている。このシートワインディング法を例に、説明する。

通常、平行配列した強化繊維あるいは強化繊維の編織布に熱硬化性樹脂を含浸させ、半硬化させたプリプレグシートを所定幅のサイズのテープ状にカットし、プリプレグテープとした後、一端から他端に向って外径が略同じか又は単調に減少する単一テーパーの棒状のマンドレル上に離型剤を塗布した上で、マンドレルにプリプレグテープを巻き付ける。所望する厚みまで巻き付け積層し、プリプレグ中間成形体を形成した後、FRP成形加工用フィルムを所定幅のサイズにテープ状にカットしたラッピングテープを所定のピッチで所定の張力を付与しながらプリプレグ中間成形体表面に巻き付ける。

ラッピングテープを巻き付けた後、プリプレグの熱硬化性樹脂を硬化するため所定の硬化温度で所定時間、加熱硬化処理を行い、中空管状成形体を成形する。その後、冷却し、マンドレルを取り外し、成形加工用ラッピングテープを取り除き、表面研磨、塗装を行い、FRP中空管状成形体が得られる(特許文献1、2)。

【0007】

従来、ラッピングテープに用いられる成形加工用フィルムは、未硬化のプリプレグシートの表面に張力を付与して巻き付けられることから、未硬化の熱硬化性樹脂原料を透過せず、かつ熱硬化性樹脂に侵されないもので形成し、未硬化のプリプレグから補強繊維が脱落するのを防止しかつプリプレグを固定することを目的とするとともに、付与された張力によりプリプレグを所定形状に成形し、かつ加熱硬化処理時に成形加工用フィルムの熱収縮性を利用して所定形状に賦形する成形加工の圧力を付与するものもある。

このようなラッピングテープは、マンドレルにプリプレグを巻き付ける際に、わずかに形成される空隙をラッピングテープの巻き付け圧により埋めることと、加熱成形時にテープ自身が収縮することで、さらにプリプレグを締め付けることができ、巻きつけたプリプレグが締め込まれ、シート内のボイド(欠陥)を埋める働きもする。これにより、形状および強度の安定した製品が得られるという重要な役割を果たしている。

【0008】

また、ラッピングテープは、FRP成形体を加熱硬化し、成形した後、硬化FRP成形体表面から取り除かれることから、半硬化状態においても、加熱硬化処理後の成形体からも容易に取り除くことができる離型性を必要とするものである。さらには、環境対応の観点から、使用後の離型材料の処理による環境負荷の低減も重要な機能の一つに数えられるようになっている。

【0009】

ところで、FRP製造に用いる成形加工用ラッピングフィルムとしては、従来、ポリエステルフィルムやポリオレフィンフィルム単独のフィルム、ポリエステル系樹脂フィルム等の基材の一方の面に、接着剤を介したドライラミネート法あるいは共押出法によりポリオレフィン系樹脂をラミネートし、離型性を付与したもの、同じく、ポリエステル系樹脂フィルム等の基材の一方の面に、硬化型のシリコ−ン系樹脂組成物をコ−ティングして離型性を付与したものなどが使われている。

【0010】

成型加工用フィルムにおいて、ラッピングテープとして用いるため離型性を付与する場合として、ポリエチレンテレフタレート上にシロキサン結合による主骨格を有するシリコーン材料により離型性を付与したシリコーン離型層を積層したシリコーン積層体及びその製造方法(特許文献3、4)があるが、シリコーン積層体の場合、優れた離型性、低表面エネルギー、コーティング加工が可能である一方、離型層のシリコーンがラッピングテープ剥離時に転移し、シリコーンコート成分が成形体表面に残り、次工程の塗装時などの欠陥となるという問題がある。

また、シリコーン塗布PETではリサイクル時に黄色を呈しやすく、リサイクル不可もしくは少量しか使用できないという問題がある。さらに、シリコーン塗布は非常に滑りやすく、ラッピング時に巻きズレが生じやすいといった問題がある。また、シリコーンは長時間経過すると、長期間の大気暴露により重剥離化(表面特性が劣化する)が促進され、表面特性が変化するといった問題があり、保存安定性にも問題がある。

【0011】

離型層としてポリオレフィン樹脂を用いた場合は、ポリオレフィン単独又は基材フィルムと積層して使用し、離型性を発揮させたもの(特許文献5、6)があり、オレフィン系の材料が低価格、柔軟性、加工性に優れるといった利点を有しているものの、加熱硬化処理により熱硬化性樹脂との離型性が悪く、剥離に手間がかかり生産性が上がらない、また高ヘイズや耐熱性で劣り、特に120℃以上で放置すると、熱収縮はするものの、応力を保持できず、適切な締め付けがなされないため加熱硬化後の緻密さが足りないなどの面で工業的な利用性という点で劣るという問題点があった。例えば、樹脂含有量の低い、高密度プリプレグを使用する場合、特に強い締め付けが必要とされ、実質OPPラッピングテープは使用できない。巻き数を増やすことである程度改善可能ではあるが、コストアップになってしまうという問題がある。

【0012】

また、ポリオレフィン系フィルムを離型層として積層する場合、2種類のフィルムを積層する工程が必要であり、コストアップは避けられない。また、積層体の厚みが増加することで、巻き付け跡が残るといった問題もある。そして、離型性の面では加熱硬化処理時の熱により剥離不可もしくは外観不良となる問題がある。ポリエステルフィルム単独で用いた場合、熱硬化性樹脂に対し親和性があり硬化後の成形体からフィルムを取り除くために手間がかかる、あるいは離型し難いといった離型性の面で問題がある。

【0013】

1軸延伸されたポリビニルアルコール(PVA)フィルムを用いることが提案(特許文献7)されているが、1軸延伸に加え、PVAフィルムの吸湿・乾燥特性を利用したものだが、1軸延伸を行ったとはいえ、PVAは環境湿度に影響を受けやすく、吸湿状態により収縮特性が変化し、安定した収縮特性を得るためには、PVAの吸湿常態を保つ為に調湿した保管庫などが必要であり、ユーザーにとっては負荷となるものである。また、オレフィン系、PET系フィルムに比較し、PVAは高額であり、やはりコストアップは避けられない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第3279154号公報

【特許文献2】特開平9−123298号公報

【特許文献3】特開昭60−184341号公報

【特許文献4】特許第2568028号公報

【特許文献5】特開平6−286010号公報

【特許文献6】特開平11−156988号公報

【特許文献7】特開2001−252974号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

従来のラッピングテープに用いている成形加工用フィルムは、未硬化の熱硬化性樹脂材料をバリアし、かつ加熱硬化した熱硬化性樹脂から剥がすのが困難で離型するのに問題があるか、又は成形後の成形体表面を研磨処理などの後処理を必要とするなどの生産性に問題があるものである。特に、基材フィルムの表面にシリコーン樹脂やフッ素樹脂を塗布したものでは、離型性がよく、ラッピングテープの剥離処理には手間が掛からないものの、成形体表面に離型性層が転移し、やはり転移した離型性層の除去処理を必要とするなど成形加工の後加工処理を必ず必要とするものであり、強化繊維の切断による表面荒れ、強度の低下、あるいは生産性を下げるといった問題がある。

【0016】

さらに、従来の塗工による離型層を用いた場合、離型層の転移、重剥離化による表面特性の変化により成形加工用フィルムの離型性を長期に維持できる離型層を調製することは困難である。

このように、均質でかつ均一な、優れた撥水性及び離型性を有する離型層を安定的に、かつ低コストでFRP成形体を製造することを可能にするとともに、後処理加工を必要としない成形加工用フィルムを製造するには未だ至っていない。

【0017】

FRP成形加工用ラッピングフィルムの具体的な利用面から求められる性能としては、例えば、加熱処理の際に用いられるFRP成形加工用フィルムでは、後加工処理の必要のない耐熱性、離型性及びクッション性、あるいは離型層の母材への非転移性が求められる。また、コストメリットとして、FRP成形加工用フィルムの繰り返し耐性や低価格性、廃棄のしやすさなども求められる。

【0018】

本発明は、上記のような従来技術の状況に鑑み、第一に、FRP成形体の製造におけるラッピング後、加熱処理を安定して行え、接触する相手が熱硬化性を有する硬化性樹脂材料、熱可塑性材料であっても、容易に剥離することができる離型性を有し、可能な限り後処理の必要のないFRP成形体を成形することを目的とする。

また、そのために均質で均一な優れた撥水性と離型性及び耐ガス透過性を同時に発現でき、かつ離型層の剥がれ及び転移性がない成形加工用フィルムを得ることを目的とする。特に、加熱処理による成形加工後においても優れた離型性が発現でき、優れた成形加工性及び生産性の向上が実現できる、柔軟性、賦形追従性を有する繊維強化プラスチック成形加工用フィルム及びその製造方法を提供することを目的とする。

さらには、成形加工用フィルムのメンテナンスに費用が掛からない低コストで歩留まりに優れたシートワインディング成形加工用フィルムを提供することを目的とする。

【0019】

本発明は、具体的には、FRP成形体を構成する熱硬化性樹脂又は熱可塑性樹脂を加熱処理し、賦形・加工することができ、かつ加熱処理し、成形した後でも容易に該成形体から剥離することができる、有機珪素化合物及び炭素原子含有化合物に起因する有機成分を蒸着膜中に含有し、加熱処理時には、有機成分が離型層表面に転移し、優れた離型性を発現できる離型層を基材フィルムの一方の面に設け、かつ、その離型層は、有機無機蒸着膜で形成され、耐熱性であり、基材フィルムと化学結合により結合し、密着性に優れ、転移がなく、さらに、その表面の平滑性に優れると共に膜厚の均一性を有する、濡れ性が悪く、均一な離型性を示す極めて有用なFRP成形加工用フィルム及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

有機シリコーン主原料として、プラズマ化学気相成長法(PE−CVD法又はプラズマCVD法と表記することがある)を用い、低酸素濃度又は脱気減圧下で形成されたシリカ膜は、印刷やラミネーションを行うには、表面をコロナ放電やプラズマ処理する必要があり、接着性に乏しく、撥水性を有することがわかった。未処理の低酸化シリカ膜は離型材料として利用可能であることが分かった。

【0021】

さらに、PE−CVD法はプラスチック基材、特に耐熱性の低い材料や一般の物理蒸着では蒸着困難な低表面エネルギーの材料にも強固に密着した蒸着膜を形成することが可能である。つまり、任意のプラスチック材料を選択し、透明な撥水膜を形成させることが可能である。このPE−CVD法を採用することにより、求められる機械物性や蒸着膜の転移が抑えられ、コストに合わせて種々のプラスチック基材を選択し、その上に蒸着膜を形成することができることから、プラスチック基材の選択の幅が広がり、設計自由度が極めて高いというメリットがあることが分かった。

【0022】

本発明は、FRP成形加工用フィルムにおける従来の問題点を解決すべく、種々検討の結果、PE−CVD法を用いることにより、プラスチック基材、特に耐熱性の低い材料や一般の物理蒸着では蒸着困難な低表面エネルギーの材料にも強固に密着した蒸着膜を形成できることに着目し、有機珪素化合物の蒸着モノマー材料をプラスチック基材上にプラズマ発生装置を利用してPE−CVD法により化学気相成長させることで、有機珪素化合物の蒸着膜中に有機成分が含有されることにより離型性が発現することに着目したものである。

そして、その蒸着膜中の低分子の有機成分が従来より多く含有する有機成分含有有機珪素化合物の蒸着膜を形成することで加熱処理時において離型性がより向上するようにできることを見出して本発明を完成したものである。

【0023】

本発明は、少なくとも、有機珪素化合物の蒸気からなるモノマーガスを蒸着原料とし、キャリアーガスとしてアルゴンガスまたはヘリウムガスからなる不活性ガスを用い又は用いず、また、従来用いられていた酸素供給ガスを低濃度の酸素ガスとするか、脱気減圧状態下で、有機珪素化合物のガスに、炭素原子含有化合物を含有させ、混合ガス組成物を調製し供給するか、又は炭素原子含有化合物を供給し、当該ガス組成物をプラスチックス基材フィルムの一方の面に、プラスチック基材を冷却保持した状態でPE−CVD法により化学気相成長させて成膜した有機珪素化合物の蒸着膜を離型層とするものである。

【0024】

本発明の有機珪素化合物の蒸着膜の離型層は、その層中に有機珪素化合物のガス及び炭素原子含有化合物に起因する低分子の有機成分を少なくとも1種類以上含有するもので、特に、主鎖にSi−O結合が形成された有機珪素化合物の蒸着膜が形成されるとともに、添加された炭素原子含有化合物と有機珪素化合物とがプラズマ化学気相成長により、主鎖が切断し、オリゴマーを形成したり、あるいは低分子同士が化学結合したり、主鎖から延びるSi−C結合及びC−H結合が切断したり、低分子の有機成分同士が化学結合するなどして形成された蒸着膜内を転移することが可能な低分子の有機成分が形成され、蒸着膜内に含有するものである。しかも、有機珪素化合物の蒸着膜の主鎖のエチル基(−CH2−CH3)、メチル基(−CH3)が末端として残り、Si−OH基が少なくなることで、撥水性を有する離型層が直接プラスチックス基材フィルムに形成されたFRP成形加工用フィルムである。

【発明の効果】

【0025】

本発明のFRP成形加工用フィルムは、PE−CVD法によりドライプロセスで有機珪素化合物から有機成分含有有機珪素化合物の蒸着膜を、基材フィルムと蒸着膜のSi−O主鎖結合とが化学結合により結合して成膜されたものである。本発明の成形加工用フィルムは、シリコーン離型剤を塗布した離型層と異なり、密接着性に優れ、剥離し難く、珪素酸化物層でありながら、柔軟でクラックが入り難いものである。

【0026】

また、有機成分含有有機珪素化合物の蒸着膜が薄膜でありながら、緻密で連続した有機無機酸化蒸着膜がとして形成されることでバリア性を有し、熱硬化性樹脂又は熱可塑性樹脂との離型性に優れ、FRP成形加工用ラッピングテープとして使用し、加熱処理後に、FRP成形体から剥離する際、有機成分含有有機珪素化合物の蒸着膜が剥がれるような有機珪素化合物の蒸着膜の転移性のないものである。

さらには、本発明は蒸着層に有機珪素化合物及び炭素原子含有化合物に起因する有機成分が含有され、そのことにより蒸着膜は有機成分の特性が強化され、撥水性及び離型性を強化されたものである。

【0027】

本発明は、有機珪素化合物を蒸着モノマー材料とし、PE−CVD法により炭素原子含有化合物の存在下で有機珪素化合物の蒸着膜を形成することで、有機珪素化合物の蒸着膜中に有機成分の含有量(炭素含有量)が多い膜が形成されるものであり、主骨格構造に結合するエチル基(−CH2−CH3)、メチル基(−CH3)が末端として残ることにより、撥水性が発現され、離型性を示すだけでなく、炭素原子含有化合物と有機珪素化合物と

からプラズマ化学気相成長中に低分子の各種有機成分が形成されることで、低分子の有機成分に起因する撥水性の成分が多く含有する蒸着膜が形成される。すなわち、疎水性の膜が形成され、水接触角の数値が大きい値を示し、離型性が向上した。特に、本発明の成形加工用フィルムは、上記した蒸着膜中の有機成分が加熱処理等の熱によりFRP成形体と成形加工用ラッピングテープとの界面域に転移し、界面域が撥水性の成分がリッチな状態となり、加熱処理後、確実に離型性が増し、ラッピングテープを剥がす際に優れた離型性を示した。

【0028】

離型性を向上するための有機成分の含有量(炭素含有量)は有機珪素化合物、炭素原子含有化合物の使用量等で制御可能であり、FRP成形加工用フィルムとして所望の表面状態(撥水性、離型性、接触角、剥離強度など)を示す蒸着膜を確実に形成できる。

蒸着膜の厚み、適用幅等の制御も基材の搬送速度などを制御することで所望に応じて変化させることができるので、有機成分含有有機珪素化合物の蒸着膜の厚みがナノメートルレベルからマイクロメートルレベルまで正確に任意の膜厚レベルで制御して形成することが可能である。

【0029】

本発明のFRP成形加工用フィルムは、スリットし、フィラメントワインディング、シートワインディングなどの通常の成形方法で成形加工用ラッピングテープとして使用し、FRP成形体を製造したところ、当該成形加工用フィルムのラッピングテープは加熱処理後、FRP成形体から容易に剥離でき、しかも、離型層の付着もなく、表面平滑なFRP成形体が製造できる。

また、本発明の成形加工用フィルムを用いることにより、FRP成形体製造用マンドレル装置の周囲にフィラメントワインディング、シートワインディングなどの通常の手段で形成された繊維強化樹脂層が難燃ヒートシール材料等により汚染されるという影響を受けることなく、連続的かつ安定的に 極めて良好にFRP成形体を製造することができる。

【0030】

そして、本発明の方法による有機珪素化合物の蒸着膜は、有機成分を含有する有機珪素化合物の蒸着膜であり有機無機系蒸着膜といえるもので、経時変化や温湿度変化に強く、表面状態が安定した膜が形成でき、また、離型層とプラスチックフィルムを重ね合わせて巻き取りが可能であり、大面積かつ安価に作成可能である。

さらに、本発明の有機珪素化合物の蒸着膜自体の毒性もなく、有機珪素化合物の成膜に使用する量が極めて少なく、リサイクル可能であり、燃焼による廃棄を行っても有害ガスがほとんど発生しないというメリットがある。

FRP成形加工用ラッピングフィルムとして優れた離型性を有し、基材との密接着性により従来よりも繰り返し使用可能な頻度が向上し、歩留まりのよいものができる。

【図面の簡単な説明】

【0031】

【図1】本発明に係るFRP成形加工用フィルムを示す断面図

【図2】本発明に係る有機成分含有有機珪素化合物の蒸着膜を形成するプラズマ化学気相成長装置の概略図

【図3】本発明のFRP成形加工用フィルムを用いたFRP成形体製造のラッピングテープの巻き付け工程の部分斜視図

【発明を実施するための形態】

【0032】

本発明は、プラズマ化学気相成長法によりプラスチック基材フィルム上に有機成分含有有機珪素化合物蒸着膜を形成させてなるFRP成形加工用フィルムにおいて、分子内にSi−O結合を含有する有機珪素化合物を蒸着原料とし、低濃度の酸素ガス雰囲気で、炭素原子含有化合物の存在下プラスチック基材を冷却保持した状態で前記有機珪素化合物を気化したガスをプラズマ化学気相成長させ、プラスチック基材上に有機珪素化合物の蒸着膜が形成されるとともに、その有機珪素化合物の蒸着膜が有機珪素化合物及び炭素原子含有化合物に起因する有機成分を含有し、その有機成分の含有量を制御することにより撥水性を付与し、離型性が制御された有機珪素化合物(以下、単に「炭素含有有機珪素化合物」という。)の蒸着膜を離型層とすることを特徴とする優れた撥水性及び離型性を有するFRP用成形加工用フィルム及びその製造方法に関するものである。

【0033】

本発明は、有機珪素化合物の蒸着により形成される炭素含有有機珪素化合物の蒸着膜を成膜する技術としてCVD法を利用することで、供給される反応系に関与する材料を少なくし、制御しやすい状態で蒸着膜を形成し、撥水性及び離型性を有し、制御した離型層を形成したFRP成形加工用フィルムが提供できる。

また、本発明のFRP成形加工用フィルムにおいては、マンドレル上に巻き付け、加熱成形するという成形加工環境下にあって、求められる柔軟性、耐クラック性、耐熱性、離型性及び撥水性に加えて、省資源、省エネあるいは廃棄処理をも考慮し、炭素含有有機珪素化合物の蒸着膜をCVD法により形成したものであり、ハロゲン系元素を含有せず、基材フィルムと離型層との間に化学結合が形成され、基材フィルムと離型層との間に優れた密接着性が発揮され、離型層が剥離しにくく、かつ離型層表面に疎水性基が存在し、FRP成形体と離型層との剥離力が小さく、離型層の離型性を長期に維持できるものである。

【0034】

本発明にかかる炭素含有有機珪素化合物の蒸着膜を有するFRP成形加工用フィルム及びその製造方法について、その層構成の一例を例示して図面を用いて説明すると、図1は、本発明にかかる炭素含有有機珪素化合物の撥水性蒸着膜を有するFRP成形加工用フィルムについてその層構成の一例を示す概略的断面図である。

なお、本発明において、フィルムとは、シート、フィルム、フィルム状物又はシート状物のいずれの場合も意味するもので、特別な意味を与えるものではない。

【0035】

本発明にかかる炭素含有有機珪素化合物の蒸着膜を有するFRP成形加工用フィルムAとしては、図1に示すように、プラスチック基材フィルム1と、該基材フィルム1の一方の面に設けた有機珪素化合物蒸着膜2(2a)とからなるものである。

当該蒸着膜2(2a)である撥水性及び離型性層を形成するプラズマ化学気相成長法は、例えば、図2に示すようなプラズマ化学気相成長蒸着装置を用い、真空チャンバ内で基材フィルムをプラズマ化学気相成長する雰囲気下に順次送り出し、巻き取り式のプラズマ化学気相成長方式を適用し、連続的に撥水性及び離型性蒸着膜を形成することができるものである。

本発明にかかるFRP成形加工用フィルムは、広範な用途に利用可能であるが、特に、FRP成形体製造に適したFRP成形加工用ラッピングフィルムである。

【0036】

本発明で用いるプラスチック基材フィルムは、使用条件に応じ、成形加工用離型フィルムの基材フィルムに求められる物性、性能に適合するプラスチック材料を選択し、かつその表面粗さ、基材フィルムの厚み、表面凹凸形状など用途に応じた基材性状を設定、選択することができる。

本発明にかかるFRP成形加工用フィルムにおいて、使用する材料、方法等について説明する。

【0037】

本発明のFRP成形加工用フィルムの基材は、プラスチック基材が用いられる。炭素含有有機珪素化合物の蒸着膜を成膜するPE−CVD法は、PET、ポリオレフィンなどほとんどのプラスチックフィルムに蒸着が可能であり、適宜、離型材料と収縮基材等を組み合わせることで、最適な成形加工用フィルムを作成できる。

【0038】

プラスチック基材として使用できる材料としては、具体的には、ポリエチレン系樹脂、ポリプロピレン系樹脂、環状ポリオレフィン系樹脂等のポリオレフィン系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、ポリ塩化ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、ポリアミド系樹脂、ポリアリールフタレート系樹脂、ポリウレタン系樹脂、セルロース系樹脂等の各種樹脂フィルムを挙げることができる。特に、本発明のFRP成形加工用ラッピングテープに利用するものにおいては、耐熱性、機械的性質、寸法安定性、密着性、価格等の点から、特に、ポリプロピレン系樹脂、ポリエステル系樹脂、又はポリアミド系樹脂のフィルムが好ましい。また、基材として、上記の2種以上の樹脂を用いて2層以上の積層フィルムであってもよい。

【0039】

本発明の基材フィルムの製造法として、特に限定されるものではなく、押し出し法、キャスト成形法、Tダイ法、インフレーション法等の従来から一般に知られているフィルムの製法を適宜採用して製造することができる。また、2種以上の樹脂を使用して多層成膜化する方法、さらには、2種以上の樹脂を使用し、成膜化する前に混合して成膜化する方法等により、多層化してもよい。

【0040】

本発明では、基材フィルムとして強度、熱収縮率の大きさから延伸処理を施したプラスチックフィルムがより好ましく、その延伸手段は特に限定されないが、例えば、テンター方式、あるいは、チューブラ方式等を利用して1軸ないし2軸延伸処理したものを用いることができる。延伸フィルムの熱収縮率は、アニーリング処理することにより適度な収縮率のものに調整することができる。

【0041】

本発明のプラスチック基材フィルムにおいて、フィルムの厚さとしては、特に限定されないが、10〜100μm、より好ましくは20〜50μm程度が好ましい。基材の厚みが離型層の厚みに対する比率が薄くなると、離型層を形成する際、基材の寸法安定性の低下や、CVD法処理又は塗工などの製造時の温度、気流、支持状況などの製造条件の影響を受け易く、基材フィルムの平坦性や平滑状態の維持に支障を来す恐れがある。厚みが100μmを超えると材料の浪費となり、資源及び環境のコストが高くなる。

【0042】

本発明において、基材フィルムの形成に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加することができ、その添加量としては、表面粗さなど離型層の形成に影響を及ぼさない範囲で選択、添加することができる。

本発明における一般的な添加剤としては、離型フィルムの基材として必要な機能を維持するため、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、帯電防止剤、滑剤、アンチブロッキング剤、染料、顔料等の着色剤等を使用することができる。

【0043】

本発明において、離型層を構成する有機珪素化合物の蒸着膜との密接着性を向上させるため、基材フィルムの表面に、必要に応じて予め所望の表面処理をすることができる。上記表面処理としては、例えば、コロナ放電処理、オゾン処理、酸素ガス若しくは窒素ガス等を用いた低温プラズマ処理、グロー放電処理、化学薬品等を用いて処理する酸化処理等の前処理を施すことができる。

【0044】

基材フィルムと有機珪素化合物の蒸着膜層との密接着性を改善するための方法として、プラズマCVD法により形成される有機珪素化合物の蒸着膜と基材との密接着性が低下しない範囲で、例えば、プライマーコート層、アンダーコート層、アンカーコート層、接着剤層、あるいは、蒸着アンカーコート層等を形成することもできる。上記の前処理のコート材としては、例えば、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、ポリ酢酸ビニル系樹脂、ポリエチレンあるいはポリプロピレン等のポリオレフィン系樹脂あるいはその共重合体ないし変性樹脂等を使用することができる。

【0045】

[炭素含有有機珪素化合物の蒸着膜の形成]

本発明にかかる蒸着膜の形成方法は、有機珪素化合物の蒸着原料モノマーガス及び炭素原子含有化合物を含有するガス組成物を使用し、所定の蒸着条件下、PE−CVD法により所定の搬送速度で送られるプラスチック基材の一方の面に化学気相成長させて有機珪素化合物の蒸着膜を形成するものである。

本発明の方法では、有機珪素化合物の蒸着ガスに、キャリアーガスとしてアルゴンガスまたはヘリウムガスからなる不活性ガスを用い又は用いず、また、従来用いられていた酸素供給ガスを低濃度の酸素ガスとするか、脱気減圧下で、炭素原子含有化合物を含有させた混合ガス組成物を調製し供給するか、又は炭素原子含有化合物を供給し、当該ガス組成物をプラスチックス基材フィルムの一方の面に、プラスチック基材を冷却保持した状態でPE−CVD法により化学気相成長させて成膜し、形成される有機珪素化合物の蒸着膜中に、有機珪素化合物及び炭素原子含有化合物に起因する有機成分を含有し、かつ、Si−C結合の含有量を高濃度に調整してなる均一で十分な撥水性を有する離型層を形成することができ、本発明にかかる加熱処理後でも優れた離型性を有するFRP成形加工用フィルムを確実に、簡単に製造することができる。

【0046】

本発明において、重要なことは有機珪素化合物の蒸着膜の離型層中に、C−H結合又はSi−C結合を有する化合物、蒸着原料のモノマーである有機珪素化合物やそれらの誘導体などの有機成分の含有量を多くすることであり、かつ有機珪素化合物を化学結合等によってプラスチック基材上に蒸着膜として形成することであり、特に、CH3基及び/又はC2H5基を残すようにPE−CVD法で形成するものであり、結果、主骨格Si−O結合鎖に結合した前記有機成分が膜表面に配列し、それら有機成分の含有する密度により水接触角すなわち表面自由エネルギーが変わるものの、均一な撥水性及び離型性を示す炭素含有有機珪素化合物の蒸着膜が形成されることである。

有機珪素化合物の蒸着膜層に含有する化合物としては、特に、CH3部位を持つハイドロカーボンを基本構造とするものを多く含有するものが撥水性及び離型性を有する層として好ましいものである。

そして、さらに、重要なことは、加熱処理時においても離型性を発現できるように有機珪素化合物の蒸着膜中に炭素原子含有化合物に起因する低分子の有機成分を増加させ、加熱処理時の熱で蒸着膜表面へ低分子の有機成分が転移することによりFRP成形体と成形加工用ラッピングテープとの界面での疎水性が増加し、離型性が発現されるようにしたことである。

【0047】

そこで、本発明の離型層となる炭素含有有機珪素化合物の蒸着膜を形成するために使用する有機珪素化合物としては、メチル基あるいはエチル基を含み、且つSiを主鎖とする、次のようなモノマー材料、例えば、1,1,3,3−テトラメチルジシロキサン(TMDSO)、ヘキサメチルジシロキサン(HMDSO)、ビニルトリメチルシラン、メチルトリメチルシラン(TMS)、ヘキサメチルジシラン、メチルシラン、ジメチルシラン、トリメチルシラン、ジエチルシラン、プロピルシラン、フェニルシラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、テトラメトキシシラン(TMOS)、テトラエトキシシラン(TEOS)、フェニルトリメトキシシラン、メチルトリエトキシシラン、オクタメチルシクロテトラシロキサン等を使用することができる。また、これらの1種又は2種以上を含むものであってもよい。

【0048】

撥水性を有する有機珪素化合物の蒸着膜を形成するモノマー材料には、上記の例に係わらず、Si原子とCH3基及び/又はC2H5基を含む有機珪素化合物で、常温で適当な蒸気圧を持ち、プラズマCVD法を実施することが可能な材料であれば、どのような材料でも構わない。

具体例を挙げると、CH32部位を持つハイドロカーボンを挙げることができる。

本発明においては、有機珪素化合物として、特に、1,1,3,3−テトラメチルジシロキサン(TMDSO)、テトラエトキシシラン(TEOS)又はヘキサメチルジシロキサン(HMDSO)を原料として使用することが、その取り扱い性、形成された有機珪素化合物の蒸着膜の撥水性等の特性から、特に好ましい。

【0049】

一方、蒸着膜中の低分子の有機成分を増加させるため使用する炭素原子含有化合物には、二酸化炭素、メタン、エタンなどの飽和炭化水素(CnH2n+2)といったものが使用でき、プラズマCVD法における蒸着条件でガス化し、蒸着膜中にSi−C結合含有オリゴマー、Si−C結合、C−H結合などを有する低分子の有機成分を形成し、その有機成分が蒸着膜中に取り込まれ、存在できるものとなるもので、アルキル基のような疎水性基を有するものであれば採用できる。

【0050】

プラズマCVD法により撥水性が付与された有機珪素化合物の蒸着膜を形成するためには、撥水性がCH3基及び/又はC2H5基の存在量で制御可能であり、酸素供給源を制御することで、あるいは撥水膜(撥水基)の密度を制御することで、撥水性に基づく離型性が制御可能となることから、Si原子とCH3基及び/又はC2H5基を含む有機珪素化合物におけるCH3基及び/又はC2H5基を残し、酸化分解してすべてがCOx、H2Oなどに酸化してしまわないようにプラズマCVD法により蒸着膜を形成する必要がある。

そこで、ガス組成物は、上記のモノマー材料のほかのガス成分として供給される酸素ガスを、通常の蒸着法において行っているような高濃度で酸素ガスを供給せず、低濃度の酸素ガスとするか、酸素ガスを含まないガス組成物でPE−CVD法により成膜することがより好ましい。

【0051】

モノマーガス、酸素ガスのほかにモノマー蒸気を効率よく真空チャンバ内に導入するためのガス(キャリアーガス)やプラズマを発生させたり、プラズマを増強させたりする目的のガスを導入することも必要に応じて採用できる。

キャリアーガスとして、アルゴンガスまたはヘリウムガス等の希ガス、又は窒素ガス、あるいはそれらの混合ガスなどの不活性ガスを含有させる又は含有ざせずに蒸着膜を形成することができる。これにより、高価な希ガスを大量に使チャンバラズマCVD法により成膜することができる。

【0052】

有機珪素化合物を成膜するプラズマ発生装置には、例えば、高周波プラズマ、パルス波プラズマ、または、マイクロ波プラズマ等の発生装置を使用することができる。

さらに、プラスチック基材にプラズマ化学気相成長法を適用する方法としては、一般的には、プラズマ発生装置内でロール状のプラスチック基材を巻き取りながら、あるいはプラズマ発生装置内をプラスチック基材が通過することにより、有機珪素化合物の撥水性離型蒸着膜をプラスチック基材上にプラズマ化学気相成長させ、成膜することができる。

【0053】

本発明において、有機珪素化合物等の蒸着モノマーガスを使用して形成される有機珪素化合物の蒸着膜は、通常、一般式SiOxCy(ただし、0<x≦2.5)で表される有機成分含有珪素酸化物を主体とする蒸着膜であって、有機珪素化合物の蒸着膜の離型層としては、xが0.3〜1.5の範囲内にあって、yが1.2〜2.4の範囲にあるのが好ましく、そして、xが1.0〜1.4の範囲内にあって、yが1.5〜2.1の範囲内にあるのがさらに好ましい。

【0054】

有機成分の含有量は、原料となる蒸着モノマーの有機珪素化合物及び炭素原子含有化合物により変わってくると考えられるが、撥水性及び離型性は、基本的には、炭素含有有機珪素化合物の蒸着膜における平面的な広がりの密度分布を決定する有機珪素化合物の主骨格Si−O結合の分子構造から予測し、制御することができ、その有機珪素化合物の蒸着膜の基本的な離型性に加えて、蒸着膜中に含有される有機成分の含有量の密度が加算されて炭素含有有機珪素化合物の蒸着膜の撥水性、離型性を制御することも期待できる。

一般的には、有機成分の含有量が20〜80%位、好ましくは、30〜60%位が望ましいものである。含有率が、20%未満であると、有機珪素化合物の蒸着膜層の離型性が低下し、あるいは、その耐衝撃性、延展性、柔軟性等が不十分となり、曲げ等により、擦り傷、クラック等が発生し易く、その安定性を維持することが困難になり、また、80%を越えると、離型性、蒸着膜の密着性も低下して好ましくない。

【0055】

CVD法により主骨格Si−O結合に結合したメチル基及び/又はエチル基を導入する条件は、Si原子とCH3基及び/又はC2H5基を含む有機珪素化合物からなるモノマー材料を使用することである。そのモノマー材料と酸素ガスとの組成比については、低酸素条件下での酸素ガスが10重量部を超えるとSiO2膜の中にメチル基又はエチル基が含まれなくなり、撥水性が失われるので好ましくない。

また、蒸着膜が撥水性及び離型性を発揮するためには、少なくとも10Å以上の撥水性蒸着膜の厚みが必要である。撥水性蒸着膜の厚みが10Å未満だと連続した蒸着膜として存在しなくなる。

【0056】

本発明においては、有機珪素化合物の蒸着膜において、Si−O主鎖の有機珪素化合物に結合した上記炭素の含有量が有機珪素化合物の蒸着膜の表面から深さ方向に向かって減少させることが好ましく、これにより有機珪素化合物の蒸着膜の表面においては、上記炭素により撥水性、離型性及び耐衝撃性等が高められ、他方、樹脂フィルムとの界面においては、上記炭素の含有量が少なく、蒸着膜の主骨格Si−O結合と基材フィルムとの間で化学結合が形成するために、基材フィルムと有機珪素化合物の蒸着膜との密着性が強固なものとなるという利点を有するものである。

一方、FRP成形加工用ラッピングテープにおいては、成形過程で加熱処理が施されることから、離型性を維持向上するためSi−O結合を主鎖とする有機珪素化合物の蒸着膜中に含有される有機成分の含有量を多くすることが好ましく、PE−CVD法において、蒸着モノマー材料の他に炭素原子含有化合物を添加し、共存下でPE−CVD法を実行することで、低分子のオリゴマー、有機成分等を従来より密度濃く含有した状態の蒸着膜を形成することができる。

【0057】

離型層を構成する有機珪素化合物の蒸着膜中に含有される炭素の含有量が少なくなることは撥水基であるメチル基(CH3)等の存在が少なくなることを意味し、離型性が低下するという理由により好ましくない。また、炭素原子含有量が多くなると膜の硬度、強度等が低下し、剥がれ落ちる現象が生じるという理由により好ましくないものである。

【0058】

本発明において、有機珪素化合物の蒸着膜の膜厚としては、蒸着膜が低分子な有機成分を含有する有機珪素化合物であり、有機・無機の複合的な性質を有する膜であり、無機酸化物膜ほどの剛性がなく、膜が柔軟であり、かつ基材フィルムと化学結合しているため膜厚2nm〜400nmの範囲であれば特に問題はない。

具体的には、その膜厚としては、5〜200nmが好ましく、膜厚が200nm、さらには、400nmより厚くなると、剛性を増すため膜にクラック等が発生し易くなるので好ましくなく、また、膜厚が5nm以下であると、蒸着膜の平面密度が低下して基材フィルムが表面に露出することとなり、離型性が低下し、離型層自体が被離型材へ付着し、離型層が剥離する可能性が増加する。さらに、2nm未満であると、離型層として離型性の効果を奏することが困難になることから好ましくないものである。

【0059】

成膜した蒸着膜の膜厚は、例えば、株式会社理学製の蛍光X線分析装置(機種名、RIX2000型)を用いて、測定することができる。

また、上記の有機珪素化合物の蒸着膜層の膜厚を変更するには、蒸着時の条件として蒸着膜の層の体積速度を大きくすること、すなわち、有機珪素化合物の蒸着モノマーガスを多くすること及び基材の搬送速度を遅くすることにより、膜厚を厚くすることができ、また、蒸着する速度を遅くすることにより膜厚を薄くすることができる。

本発明においては、有機珪素化合物の蒸着膜層としては、有機珪素化合物の蒸着膜層の1層だけではなく、その2層あるいはそれ以上を積層した多層膜の状態でもよく、また、使用する有機珪素化合物も1種または2種以上の混合物で使用し、また、異種の材質で混合した有機珪素化合物の蒸着膜層を構成することもできる。

【0060】

本発明の低温プラズマ化学気相成長法によるプラスチック基材フィルム上への有機珪素化合物の蒸着膜層の形成法について、プラズマ化学蒸着装置の一例を用いて説明する。

【0061】

図2は、上記有機珪素化合物の蒸着膜層をプラズマ化学気相成長法により形成する際に用いる低温プラズマ化学気相成長装置の概略的構成図である。

本発明においては、プラズマ化学気相成長装置11の真空チャンバ12内に配置された巻き出しロール13からPETなどのプラスチック基材フィルム1を繰り出し、所定の速度で冷却・電極ドラム15周面上に搬送する。酸素ガス、不活性ガスなどを供給するガス供給装置及び有機珪素化合物を供給する原料揮発供給装置16等から、酸素ガス、不活性ガス等を混合し、かつ原料である有機珪素化合物の蒸着用モノマーガスを揮発させ、供給し、蒸着用混合ガス組成物を調製しながら原料供給ノズルを介して真空チャンバ内に該蒸着用混合ガス組成物を導入し、上記冷却・電極ドラムの周面上に搬送された前記基材フィルムの上に、グロー放電プラズマによって発生したプラズマを照射して、有機珪素化合物の蒸着膜層を成膜化する。

【0062】

なお、混合ガス中の有機珪素化合物、酸素ガス、及び不活性ガス等の含有量は、有機珪素化合物の蒸着膜層に求める性質に応じて任意の組成で変更することができる。

そして、有機珪素化合物の蒸着膜を形成した基材フィルム1は、所定の巻き取りスピードで巻き取りロール14に巻き取って、本発明にかかるプラズマ化学気相成長法により有機珪素化合物の蒸着膜を形成した成形加工用フィルムAとするものである。

上記の例示は、プラズマ化学気相成長法の一例を示すものであり、これによって本発明は限定されるものではないことは言うまでもないことである。

【0063】

本発明において、真空チャンバ内の真空度は、1×10-1〜1×10-4Torr、好ましくは、真空度1×10-1〜1×10-2Torrに調整する。従来の真空蒸着法による真空度1×10-4〜1×10-5Torrに比較して低真空度であることから、基材フィルムを原反交換時の真空状態設定時間を短くすることができ、真空度が安定しやすく、成膜プロセスが安定するものである。

【0064】

また、基材フィルム1の搬送速度は、形成する有機珪素化合物の蒸着膜層の膜厚、密度、生産性等に関係し、通常は10〜500m/min、好ましくは、20〜100m/minに調整することが好ましい。また、プラズマ発生電圧は、形成する有機珪素化合物の蒸着膜層の膜厚、密度、生産性等に関係し、特に、有機珪素化合物との反応あるいは有機珪素化合物の分解を生じないマイルドな条件下、通常5〜20kwに調整することが好ましい。

【0065】

上記のプラズマ化学気相成長装置を用いた有機珪素化合物の蒸着膜の層の形成は、基材フィルムの上にプラズマ化した有機珪素化合物の原料ガスを導入し、プラズマにより基材フィルムの表面が清浄化され、基材フィルム1の表面に極性基やフリーラジカル等が発生することにより、形成される有機珪素化合物の蒸着膜層と基材フィルム1との結合が形成され、密着性が高いものとなるという利点を有する。従って、有機珪素化合物の蒸着膜層は、基材フィルムとの密着性に優れ、さらに、膜厚の均一性も高い。また、有機珪素化合物の蒸着膜は真空中で成膜化することからその表面に塵埃等が付着することはなく、有機珪素化合物基本骨格のSi−O結合が連鎖して蒸着膜を形成することから、分子鎖中に均一にSi−C結合が配置され、均一な撥水性及び離型性を有する優れた特性を有する蒸着膜が形成されるものである。

【0066】

本発明のFRP成形加工用フィルムは、上述したように炭素含有有機珪素化合物の蒸着膜をプラスチック基材フィルム上に形成したものから構成される。前記成形加工用フィルムはFRP成形体を成形するため未硬化の熱硬化性樹脂又は熱可塑性樹脂含浸プリプレグにより成形されたFRP中間成形体に巻き付けるため所定幅、一般的には5〜50mmにスリットし、成形加工用ラッピングテープとするものである。

【0067】

[FRP成形体の製造]

次に、本発明のFRP成形加工用フィルムをラッピングテープに使用したFRP中空管状成形体の製造方法の一例を説明する。

図3は、FRP成形加工用フィルムから製造したラッピングテープをFRP中空成形体に巻き付ける工程の一例を示す部分斜視図であり、成形加工用ラッピンテープ5(A)を用いたシートラッピング法によるFRP中空管状成形体の製造装置は、長尺の一端から他端に向かって外径が略同じか又は減少するテーパーを有する棒状のマンドレル3を備える。このマンドレル3は、一方向に配向している炭素繊維などの強化繊維と未硬化のエポキシ樹脂などの熱硬化性マトリックス樹脂を含むプリプレグテープを巻き回し、所定の厚みに積層するためのものである。このマンドレルを囲んで所定の角度で所定の数のプリプレグテープを供給し、積層するためのプリプレグテープキャリアを有するローリングマシン(巻き回し機)を備えている。

【0068】

FRP中空管状成形体を製造するに際し、上記製造装置のマンドレル3上に離型剤を塗布した上で、プリプレグキャリアから引き出された未硬化のエポキシ樹脂を含浸したプリプレグテープを、巻き回し機とマンドレルが制御されることによりマンドレルに所定の角度、所定のピッチで巻き回し、複数層積層して、未硬化状態の積層中空管状中間成形体4を成形する。その後、前記中間成形体4の外周面上に、本発明の撥水性及び離型性を有するFRP成形加工用フィルムAから形成されたラッピングテープ5(A)を、炭素含有有機珪素化合物の蒸着膜を形成した側がプリプレグ側になるように張力を付与しつつ、所定の角度、所定のピッチで巻き回し巻き付ける。

【0069】

前記中間成形体4上にラッピングテープ5を巻き付けた後、マンドレル3及び加熱炉内を熱硬化性樹脂に応じて適宜設定される硬化温度(120〜200℃)まで昇温し、該中間成形体のプリプレグの熱硬化性樹脂に応じて決まる所定時間(1〜4時間)、加熱処理してFRP成形体を得る。この加熱硬化処理等の加熱処理時に、本発明のラッピングテープでは、有機珪素化合物蒸着膜2(2a)内の表面から離れた蒸着膜中に含有されていた低分子の有機成分が活性化され、蒸着膜内部からラッピングテープの蒸着膜の表面へ転移運動により浸出し、FRP成形体とラッピングテープとの接触界面へと移動し、炭素含有低分子有機成分によりラッピングテープの界面での撥水性が増し、離型性を補強する働きをすることとなる。そのため、ラッピングテープの優れた離型性が維持されることとなり、加熱処理後に冷却し、FRP成形体からマンドレルの引き抜き及びラッピングテープの除去が容易に行われ、表面未処理状態の硬化FRP成形体が得られる。このとき、FRP成形体の表面に所定ピッチで巻き回ししたプリプレグ、ラッピングテープの螺旋状の跡が残っているなどの場合、必要に応じてFRP成形体の整形のため、該成形体を切断、表面研磨あるいは塗装などの表面仕上げ加工を施すことがある。

【0070】

ここで、プリプレグに使用される強化繊維には、炭素繊維、ガラス繊維などの無機繊維、その他アラミド繊維などの有機繊維などの各種繊維材料を挙げることができ、その使用形態としても繊維糸条、編織布、シート状などが適宜使用できる。

また、プリプレグを構成する樹脂材料として、一般的に使用される熱硬化性マトリックス樹脂は、特に、限定されないが、一般に使用されているエポキシ樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂などの熱硬化樹脂を用いることができる。また、熱可塑性樹脂を含浸樹脂として用いることができることもいうまでもないことである。

【0071】

本発明にかかるFRP成形加工用フィルムを、FRP成形体製造時のプリプレグ等の未硬化繊維強化樹脂又は熱可塑性繊維強化樹脂成形体の表面に巻き付けるラッピングテープに使用することにより、プラスチック基材フィルムの撥水性及び離型性を有する離型性層は、CVD法により有機珪素化合物及び炭素原子含有化合物に起因する炭素含有有機珪素化合物の蒸着膜が繊維強化樹脂層側にして巻き回しされることから基材フィルムとの密着性に優れかつナノオーダーの膜厚みで優れた蒸着膜の離型性かつ緻密な撥水性の膜からなるバリア性を示すこととなり、未硬化性樹脂の浸透を抑えつつ、FRP成形体から簡単に剥離して除去でき、優れた離型性を示す。

【0072】

また、CVD法による蒸着膜の成膜時に、炭素原子含有化合物を存在させることにより蒸着膜内部に低分子の炭素含有有機成分の含有量を増加させてあることから、ラッピングテープ表面にシリコーン樹脂離型剤を塗布してなる離型性ラッピングテープに比し、離型層の厚みをオングストローム単位の厚みで形成することができ、その有機成分がFRP成形体の加熱成形時にラッピングテープの表面近傍の界面へ転移し、塗工型の離型ラッピングテープにおける離型性と同じように加熱後も離型性を示し、剥離し易く、それでいて塗工型ラッピングテープに見られるような離型剤の製品への転移、すなわち離型層の剥離が起きず、製品の後処理、品質管理などの面で優れ、歩留まりも向上する。また、無機材料系の有機珪素化合物の蒸着膜からなることから、使用する蒸着材料の量が少なく、廃棄処理に際し、環境を悪化、破壊するような原因物質を発生させないものである。

【実施例】

【0073】

本発明を以下実施例に基づいて説明する。しかしながら、本発明はこれらの実施例によって限定されるものではない。

本発明における実施例は、下記測定又は評価方法を用いて各種測定又は観察を行い、評価した。以下に実施例の物性値の測定方法及び評価方法を説明する。

【0074】

(測定方法)

(1)水接触角の測定

製造したFRP成形加工用フィルムの撥水離型層表面の撥水性を評価するため、作成したFRP成形加工用フィルムの表面に対する水の接触角を、接触角試験機(協和界面科学株式会社製:DropMaster700)装置を用いて、異なる場所で5回測定を実施し、5回の平均値を以て接触角の測定値を求めた。

【0075】

(2)離型層表面の組成分析

製造したFRP成形加工用フィルムの加熱処理前後における離型層表面を構成する組成分析を行なうため、同フィルムを120℃、30分間、防爆オーブン内で加熱処理した後、X線光電子分光分析装置(島津製作所社製 ESCA−3400)を用いて離型層を構成する炭素/珪素比の測定を行った。組成比率は、異なる場所で5回測定を実施し、5回の平均値により求めた。

【0076】

【表1】

【0077】

(3)離型性の測定

試料調製:FRP成形体を形成するためプリプレグシート原反(東レ製プリプレグ「P3052S−25])を複数枚積層して未硬化の中間成形体を形成した。前記未硬化のプリプレグ中間成形体を加熱処理する際に、実施例及び比較例に示した成形加工用離型フィルムを、前記未硬化プリプレグ中間成形体上に、ラッピングテープを巻き回す際に付与する張力を与えながら、離型層が当接するように重ね合わせて2枚のステンレス板で挟み、硬化温度120℃で、2時間加熱硬化させ、FRP成形体を成形した。

成形加工用離型フィルム付き硬化FRP成形体を冷却後、15mm巾に切り出し、試験片を調製した。

離型性の測定として、ORIENTIC TENSILON RTC−1310Aを用い、前記試験片から成形加工用離型フィルムをJIS K 6854−1 90度 剥離接着強さの測定法と同じように剥離して離型性を評価した。

なお、東レ製プリプレグシートP3052S−15は炭素繊維にエポキシ樹脂を含浸させたもので、繊維目付が150g、樹脂含有量が33wt%、(繊維含有量67wt%)、炭素繊維容積含有率58%、厚さ0.15mm、繊維の引張り強度が490kgf/mm2、繊維の引張り弾性率が23.5×103kgf/mm2、伸度2.1%である。

【0078】

(4)シリコーン転移性の評価

離型層の転移性

FRP成形体から剥離させた後、成形加工用離型フィルムからFRP表面への離型層の転移を確認するため、前記離型性;剥離強度の測定における剥離強度試験で剥離した成形加工用離型フィルムを用いて、離型層の転移性を評価した。

離型層の転移性は、蛍光X線分析装置(リガク製RIX2000)を用いて剥離前後における前記実施例及び比較例の成形加工用離型フィルムの表面のSi強度を測定し、剥離前後のSi強度の変化を調べた。FRP成形前の前記成形加工用離型フィルムのSi強度と比較することにより、離型層の転移性(転移していれば、Si強度が低下するので、その転移の有無を評価)を評価する。

【0079】

(実施例1)

基材フィルムとして、厚さ25μmの2軸延伸ポリエチレンテレフタレートフィルム(帝人製「PET G2 25」)の片面にコロナ処理を施したものを用い、該2軸延伸ポリエステルフィルムを巻取り式PE−CVD法蒸着装置の繰り出し側に、コロナ処理面が被蒸着面となるように設置し、その後、該基材フィルムを巻き出し、巻上げ張力を1.4N/mに設定し、巻取り式PE−CVD法蒸着装置の容器を密閉し、排気ポンプ用いて減圧するとともに、蒸着ドラムの冷却装置の出口側温度を0℃に冷却した。

装置内圧力をキャパシタンスマノメーターにより測定し、0.3Paに到達した段階で

、蒸着モノマーとしてヘキサメチルジシロキサン(HMDSO)を採用し、液体状態で流量を計量し、その供給ラインの流量を1000sccm(スタンダードリッターパーミニッツ、1atm、0℃あるいは、25℃など一定温度で規格化されたslmを意味する。)に、また、装置内の雰囲気ガスとしてヘリウムを用い、その供給ラインの流量を100sccmに、二酸化炭素ガスを500sccmに、それぞれ設定し、PE−CVD法蒸着装置の真空チャンバ内へ供給し、PE−CVD法蒸着装置の容器内の真空圧力を4.0Paに調整した。

上記のとおりPE−CVD法蒸着装置を設定し、蒸着装置の動作が安定化した後、下記PE−CVD法の蒸着条件として、印加電圧:40KHzの交流電源8kW、フィルムの搬送速度:30m/min、成膜圧力:4.0Pa、基材保持温度:0℃で、ヘキサメチレンジシロキサンを蒸着原料としたプラズマ化学気相成長を二軸延伸ポリエチレンテレフタレートフィルムのコロナ放電処理面に施し、厚さ8nmの有機珪素化合物の蒸着膜を成膜し、炭素含有有機珪素化合物の蒸着膜を有するFRP成形加工用フィルムを製造した後、基材フィルムの搬送を停止させ、捲き取り部のFRP成形加工用フィルムを回収し、所定の物性測定を実施した。

【0080】

(蒸着条件)

基材:二軸延伸ポリエチレンテレフタレート(帝人製「PET G2 25」)

蒸着面:コロナ放電処理

蒸着材料:ヘキサメチレンジシロキサン(HMDSO);東レダウコーニング製:SH200−0.65CS

雰囲気ガス:Heガス

導入ガス比:HMDSO:CO2:He=1.0:0.5:0.1[slm]

巻き取り型PE−CVD装置

印加電圧:40KHz交流電源、8kW

フィルムの搬送速度:L/S=50m/min

成膜圧力:4.0[Pa]

基材保持温度:0℃

【0081】

次いで、成形加工用フィルムの離型性又は剥離強度、シリコーン転移性を試験するため、次のようにFRP成形体を製造した。

厚さ40μmの東レ製プリプレグ「P3025S−25」の表面に実施例1で製造したFRP成形加工用フィルムの有機珪素化合物の蒸着膜層がプリプレグシート側に来るように供給し、ラッピングテープの使用時を想定し、張力を付与しつつ重ね合わせ、上下両面からステンレス板で挟持し、所定圧力をかけて加熱加圧し、プリプレグ板(FRP板)を製造した。

【0082】

上記FRP板の製造において、本発明のFRP成形加工用フィルムは、プリプレグの熱硬化成形時に離型層の転移がなく、離型性があり、剥離時にフィルムが破断等で破損することなく、しかもシリコーンが全く転移せず、離型層の非転移性に優れた物性、性能を示すことが確認された。この試験ではステンレス板で挟持し、加熱加圧状態で離型性及びシリコーン転移性を試験していることから、FRP板状成形体の製造だけでなく、特に、FRP中空管状成形体の製造における成形加工用ラッピングフィルムとして十分、利用可能であることが分かった。

【0083】

(実施例2)

基材フィルムとして、実施例1と同様に、厚さ25μmの2軸延伸ポリエチレンテレフタレートフィルム(帝人製「PET G2 25」)の片面にコロナ処理を施したものを用い、プラズマCVD法による蒸着条件を、二酸化炭素ガスの代わりにメタンガスを用いたこと以外は実施例1と同様にして、プラズマ化学気相成長により有機珪素化合物の蒸着膜を形成し、FRP成形加工用フィルムを得た。

該FRP成形加工用フィルムを用いて実施例1と同様にFRP成形体を製造した。

【0084】

(蒸着条件)

基材:二軸延伸ポリエチレンテレフタレート(帝人製「PET G2 25」)

蒸着面:コロナ放電処理

蒸着材料:ヘキサメチレンジシロキサン(HMDSO);東レダウコーニング製:SH200−0.65CS

雰囲気ガス:Heガス

導入ガス比:HMDSO:CH4:He=1.0:0.5:0.1[slm]

巻き取り型PE−CVD装置

印加電圧:40KHz交流電源、8kW

フィルムの搬送速度:L/S=50m/min

成膜圧力:4.0[Pa]

基材保持温度:0℃

【0085】

(比較例1)

成形加工用離型フィルムとして二軸延伸PETフィルム(帝人製「PET G2 25」使用、25μm)単体の基材フィルムを用いて、実施例1と同様にFRP成形体を製造した。

【0086】

(比較例2)

成形加工用離型フィルムとして、二軸延伸PETフィルム(帝人製「PET G2 25」使用、25μm)を基材フィルムに用い、その片面にコロナ処理を施し、プラズマCVD法による蒸着条件を、実施例1の二酸化炭素を酸素ガスに変更したこと以外は実施例1と同様にして、プラズマ化学気相成長により有機珪素化合物の蒸着膜を形成し、FRP成形加工用フィルムを得た。

該FRP成形加工用フィルムを用いて実施例1と同様にFRP成形体を製造した。

【0087】

(蒸着条件)

基材:二軸延伸ポリエチレンテレフタレート(帝人製「PET G2 25」)

蒸着面:コロナ放電処理

蒸着材料:ヘキサメチレンジシロキサン(HMDSO);東レダウコーニング製:SH200−0.65CS

雰囲気ガス:Heガス

導入ガス比:HMDSO:O2:He=1.0:0.5:0.1[slm]

巻き取り型PE−CVD装置

印加電圧:40KHz交流電源、8kW

フィルムの搬送速度: L/S=50m/min

成膜圧力:4.0[Pa]

基材保持温度:0℃

【0088】

(比較例3)

基材フィルムとして、実施例1と同様に、厚さ25μmの2軸延伸ポリエチレンテレフタレートフィルム(帝人製「PET G2 25」)の片面にコロナ処理を施したものを用い、プラズマCVD法による蒸着条件を、酸素ガスの量0.1(slm)を2.0(slm)と過剰にしたこと以外は実施例1と同様にして、プラズマ化学気相成長により有機珪素化合物の蒸着膜を形成し、FRP成形加工用フィルムを得た。

該FRP成形加工用フィルムを用いて実施例1と同様にFRP成形体を製造した。

【0089】

(蒸着条件)

基材:二軸延伸ポリエチレンテレフタレート(帝人製「PET G2 25」)

蒸着面:コロナ放電処理

蒸着材料:ヘキサメチレンジシロキサン(HMDSO);東レダウコーニング製:SH200−0.65CS

雰囲気ガス:Heガス

導入ガス比:HMDSO:O2:He=1.0:2.0:0.1[slm]

巻き取り型PE−CVD装置

印加電圧:40KHz交流電源、8kW

フィルムの搬送速度:L/S=50m/min

成膜圧力:4.0[Pa]

基材保持温度:0℃

【0090】

(比較例4)

成形加工用離型フィルムとして、二軸延伸PETフィルムを基材フィルムにシリコーンコートを施したもの(信越フィルム製PTテープ)を用いて実施例1と同様にFRP成形体を製造した。

【0091】

上記本発明の各実施例及び比較例の成形加工用離型フィルムを用いて製造された成形加工用離型フィルムについて、水接触角、離型性、シリコーン転移性を前記測定方法又は評価方法に従い測定し、それぞれの評価を行った。

その結果は、以下のとおりである。

【0092】

【表2】

【0093】

(結果の評価)

本発明の真空条件下でHMDSO及び炭素原子含有化合物(CO2及びCH4)の混合ガス組成を蒸着材料とし、プラズマ化学気相蒸着により形成された撥水性及び離型性を示す有機成分を含有する有機珪素化合物の蒸着膜を離型層としたFRP成形加工用フィルムは、表1に示すとおり加熱処理前より加熱処理後の方が、蒸着膜表面の炭素/珪素比が大きくなっていて、加熱処理後の方が優れた撥水性を有し、撥水性に基づく離型性を加熱後も備えることができることが明らかになった。

このように本発明のFRP成形加工用フィルムは、表1及び表2に結果を合わせ見ると、優れた撥水性を示し、かつFRP成形体製造時の使用環境の厳しい条件下において、熱硬化性樹脂に対する優れた離型性かつ離型層の非転移性を示すものであることがわかる。

【0094】

また、実施例1及び2と、比較例2及び3とを比較したとき、その成膜条件として酸素ガス雰囲気下あるいは酸素過剰の存在下で形成された蒸着膜は、酸素により有機珪素化合物の炭素成分がCO2等として抜け出てしまい、炭素含有量が低く、撥水性が低くなり、かつ加熱後の炭素含有比が低下し、離型性が悪いのに対し、本発明の炭素原子含有化合物を混合した雰囲気下では有機珪素化合物中のメチル基などの有機成分の含有量が多くかつ水接触角も大きく、メチル基等の疎水性基に起因して撥水性となり、しかも有機珪素化合物の蒸着膜中の炭素含有量が加熱後により高くなり、加熱処理後の離型性が大きくなっていると考えられ、FRP成形加工用フィルムとして適正な離型性が発揮されるものと考えられる。

【0095】

そして、実施例1、2と従来のシリコーン塗布型離型フィルムと比べて明らかなように、本発明の撥水性及び離型性を示す有機成分を含有する有機珪素化合物の蒸着膜を離型層としたFRP成形加工用フィルムは、FRP成形体製造時の使用環境の厳しい条件下においてでさえ、比較例4の優れた撥水性及び離型性を有するシリコーン樹脂離型剤を用いたものにはない、優れた撥水性を示し、熱硬化性樹脂等に対する優れた離型性かつ離型層の非転移性を示し、FRP成形加工用フィルムとして有用なものであることがわかる。

【0096】

また、FRP成形体製造時、離型フィルムとして長期間にわたり安定して離型性を維持でき、離型フィルムとして廃棄する量が少なくすることができ、ランニングコスト面で有利なものであり、さらには、離型層の膜厚はnmオーダーと薄く、材料が有機珪素化合物の蒸着膜であって燃焼時に二酸化珪素となり、環境面での適正に優れているものである。

本発明のFRP成形加工用フィルムは、従来用いられているラッピングテープに比較して明らかに、優れた撥水性及び離型性を有するものであって、加熱処理後においてもその性能が維持され、FRP成形体製造においてラッピングテープに求められる性能を十分に満たすことがわかった。

【産業上の利用可能性】

【0097】

本発明によれば、効率よく、かつ低コストで離型性に優れたFRP成形加工用フィルムを制御して安定的に製造できる。また、得られたFRP成形加工用フィルムは、特に、FRP中空管状成形体を製造する際、未硬化のプリプレグ又は繊維強化熱可塑性樹脂材料の加熱成形処理時に、未硬化の熱硬化性樹脂又は熱可塑性樹脂との一体化を防ぎ、かつ離型層の転移がなく、加熱処理時に優れた離型性を発揮できるものである。結果、本発明の成形加工用フィルムは繰り返し使用可能であり、また、離型層の非転移性及び燃焼廃棄性等に優れ、FRP成形体製造に適したものである。また、本発明のFRP成形加工用フィルムは、各種複合材料の製造時、FPC、多層プリント基板製造時、粘着用セパレートフィルム、感光剤用離型フィルム、電子材料・機能性材料用工程紙などの多くの離型フィルム用途にも用いることができる。

【符号の説明】

【0098】

A:成形加工用フィルム

1:基材フィルム

2(2a):離型層又は有機成分を含有する有機珪素化合物蒸着膜

3:マンドレル

4:中間成形体

5(A):ラッピングテープ

11:プラズマ化学気相成長装置

12:真空チャンバ

13:巻き出しロール

14:巻き取りロール

15:冷却・電極ドラム

16:原料揮発供給装置

【特許請求の範囲】

【請求項1】

繊維強化プラスチック材料からなる成形体を形成し、加熱処理することで繊維強化プラスチック成形体を製造する際に、繊維強化プラスチック成形体に巻き回し又は重ね合わせて成形・賦形しかつ加熱処理するため用いる有機成分含有有機珪素化合物の蒸着膜を有する繊維強化プラスチック成形加工用フィルムにおいて、前記蒸着膜が、分子内にSi−O結合を有する有機珪素化合物の蒸着原料に低分子の炭素原子含有化合物を含む混合ガス組成物をプラズマ化学気相成長法によりプラスチック基材上に成膜したものであって、有機珪素化合物の蒸着膜中に有機珪素化合物及び炭素原子含有化合物に起因するSi−C又はC−H結合あるいはオリゴマーなどのプラズマ化学気相成長法により形成される有機成分を含有することを特徴とする繊維強化プラスチック成形加工用フィルム。

【請求項2】

炭素原子含有化合物が、二酸化炭素、一酸化炭素、又はメタン、エタンといった飽和炭化水素ガス(CnH2n+2)であることを特徴とする請求項1に記載の繊維強化プラスチック成形加工用フィルム。

【請求項3】

分子内にSi−O結合を有する有機珪素化合物が、1,1,3,3−テトラメチルジシロキサン(TMOS)、テトラエトキシシラン(TEOS)又はヘキサメチルジシロキサン(HMDSO)であることを特徴とする請求項1又は2に記載の繊維強化プラスチック成形加工用フィルム。

【請求項4】

プラスチック基材が、二軸延伸ポリオレフィン系フィルム、二軸延伸ポリエステル系フィルム又は二軸延伸ポリアミド系フィルムであることを特徴とする請求項1〜3のいずれか1項に記載の繊維強化プラスチック成形加工用フィルム。

【請求項5】

繊維強化プラスチック材料からなる成形体を形成し、繊維強化プラスチック成形体に巻き回し又は重ね合わせて成形・賦形し、その後、加熱処理することで繊維強化プラスチック成形体を製造する際に用いる有機成分含有有機珪素化合物の蒸着膜を形成した繊維強化プラスチック成形加工用フィルムの製造方法において、分子内にSi−O結合を有する有機珪素化合物を蒸着原料とし、さらに、炭素原子含有化合物を含む混合ガス組成物を低い酸素濃度雰囲気下又は脱気減圧下、チャンバ内にプラスチック基材を供給し、有機珪素化合物の蒸着膜を成膜しつつ、該蒸着膜中にSi−C又はC−H結合あるいはオリゴマーなどプラズマ化学気相成長により低分子の有機成分を形成し、かつ含有させ、成膜することを特徴とする繊維強化プラスチック成形加工用フィルムの製造方法。

【請求項6】

炭素原子含有化合物として、二酸化炭素、一酸化炭素、又はメタン、エタンといった飽和炭化水素ガス(CnH2n+2)を用いることを特徴とする請求項5に記載の繊維強化プラスチック成形加工用フィルムの製造方法。

【請求項7】

分子内にSi−O結合を有する有機珪素化合物として、1,1,3,3−テトラメチルジシロキサン(TMOS)、テトラエトキシシラン(TEOS)又はヘキサメチルジシロキサン(HMDSO)を用いることを特徴とする請求項5又は6に記載の繊維強化プラスチック成形加工用フィルムの製造方法。

【請求項8】

低酸素ガス雰囲気が、希ガス又は希ガス以外の不活性ガスの存在下又は存在しない雰囲気下であることを特徴とする請求項5〜7に記載の繊維強化プラスチック成形加工用フィルムの製造方法。

【請求項1】

繊維強化プラスチック材料からなる成形体を形成し、加熱処理することで繊維強化プラスチック成形体を製造する際に、繊維強化プラスチック成形体に巻き回し又は重ね合わせて成形・賦形しかつ加熱処理するため用いる有機成分含有有機珪素化合物の蒸着膜を有する繊維強化プラスチック成形加工用フィルムにおいて、前記蒸着膜が、分子内にSi−O結合を有する有機珪素化合物の蒸着原料に低分子の炭素原子含有化合物を含む混合ガス組成物をプラズマ化学気相成長法によりプラスチック基材上に成膜したものであって、有機珪素化合物の蒸着膜中に有機珪素化合物及び炭素原子含有化合物に起因するSi−C又はC−H結合あるいはオリゴマーなどのプラズマ化学気相成長法により形成される有機成分を含有することを特徴とする繊維強化プラスチック成形加工用フィルム。

【請求項2】

炭素原子含有化合物が、二酸化炭素、一酸化炭素、又はメタン、エタンといった飽和炭化水素ガス(CnH2n+2)であることを特徴とする請求項1に記載の繊維強化プラスチック成形加工用フィルム。

【請求項3】

分子内にSi−O結合を有する有機珪素化合物が、1,1,3,3−テトラメチルジシロキサン(TMOS)、テトラエトキシシラン(TEOS)又はヘキサメチルジシロキサン(HMDSO)であることを特徴とする請求項1又は2に記載の繊維強化プラスチック成形加工用フィルム。

【請求項4】

プラスチック基材が、二軸延伸ポリオレフィン系フィルム、二軸延伸ポリエステル系フィルム又は二軸延伸ポリアミド系フィルムであることを特徴とする請求項1〜3のいずれか1項に記載の繊維強化プラスチック成形加工用フィルム。

【請求項5】

繊維強化プラスチック材料からなる成形体を形成し、繊維強化プラスチック成形体に巻き回し又は重ね合わせて成形・賦形し、その後、加熱処理することで繊維強化プラスチック成形体を製造する際に用いる有機成分含有有機珪素化合物の蒸着膜を形成した繊維強化プラスチック成形加工用フィルムの製造方法において、分子内にSi−O結合を有する有機珪素化合物を蒸着原料とし、さらに、炭素原子含有化合物を含む混合ガス組成物を低い酸素濃度雰囲気下又は脱気減圧下、チャンバ内にプラスチック基材を供給し、有機珪素化合物の蒸着膜を成膜しつつ、該蒸着膜中にSi−C又はC−H結合あるいはオリゴマーなどプラズマ化学気相成長により低分子の有機成分を形成し、かつ含有させ、成膜することを特徴とする繊維強化プラスチック成形加工用フィルムの製造方法。

【請求項6】

炭素原子含有化合物として、二酸化炭素、一酸化炭素、又はメタン、エタンといった飽和炭化水素ガス(CnH2n+2)を用いることを特徴とする請求項5に記載の繊維強化プラスチック成形加工用フィルムの製造方法。

【請求項7】

分子内にSi−O結合を有する有機珪素化合物として、1,1,3,3−テトラメチルジシロキサン(TMOS)、テトラエトキシシラン(TEOS)又はヘキサメチルジシロキサン(HMDSO)を用いることを特徴とする請求項5又は6に記載の繊維強化プラスチック成形加工用フィルムの製造方法。

【請求項8】

低酸素ガス雰囲気が、希ガス又は希ガス以外の不活性ガスの存在下又は存在しない雰囲気下であることを特徴とする請求項5〜7に記載の繊維強化プラスチック成形加工用フィルムの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−45795(P2012−45795A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−189035(P2010−189035)

【出願日】平成22年8月26日(2010.8.26)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月26日(2010.8.26)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]