繊維強化プラスチック構造体の成形方法および装置

【課題】積層枚数が異なる領域を複数箇所有する繊維強化プラスチック構造体の成形において、安価な作業コストと高い寸法精度を両立すること。

【解決手段】成形型上に複数枚積層された強化繊維織布を真空バッグで封入し、バッグ内部に液状の樹脂を注入後、硬化制御装置で樹脂を硬化させるプロセスにおいて、積層枚数の異なる領域の少なくとも2箇所以上に、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサ122,129と強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサ123,130とを1組で備え、且つ、該積層枚数の異なる領域のそれぞれに連通する樹脂注入経路および真空吸引経路を個別に遠隔操作で開閉できるバルブ116を備え、該厚みセンサの計測値の確認とそれを基にした制御信号の発信、樹脂含浸センサの計測値の確認とそれを基にした制御信号の発信、及び全てのバルブの開閉制御信号の発信を一つの端末から遠隔操作する。

【解決手段】成形型上に複数枚積層された強化繊維織布を真空バッグで封入し、バッグ内部に液状の樹脂を注入後、硬化制御装置で樹脂を硬化させるプロセスにおいて、積層枚数の異なる領域の少なくとも2箇所以上に、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサ122,129と強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサ123,130とを1組で備え、且つ、該積層枚数の異なる領域のそれぞれに連通する樹脂注入経路および真空吸引経路を個別に遠隔操作で開閉できるバルブ116を備え、該厚みセンサの計測値の確認とそれを基にした制御信号の発信、樹脂含浸センサの計測値の確認とそれを基にした制御信号の発信、及び全てのバルブの開閉制御信号の発信を一つの端末から遠隔操作する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空減圧補助による樹脂トランスファー成形プロセスを用いて製造される繊維強化プラスチック(以下、繊維強化プラスチックをFRPと称することもある。)のうち、複数の異なる厚み部分を持ったものを対象とした、遠隔制御による自動成形方法およびそれを用いた自動成形装置に関する。

【背景技術】

【0002】

航空機における翼部材などの大型構造体を製造するための新しい素材として、FRPの採用が進んでいる。翼部材の外皮部分や桁材は、構造全体の剛性の確保と軽量化を両立させるため、翼の先端に向かうに従って厚みが段階的に薄くなる形状を有する。このように、一つの部材の中で異なる厚みを持つ領域が複数存在する大型部材のFRP成形技術の確立が求められている。

【0003】

従来、航空機部材などの大型FRP構造部材の成形方法としては、強化繊維に半硬化状態のマトリックス樹脂を含浸させたシート状のプリプレグと呼ばれる基材を繰り返し積層したのちに所望の形状に賦形して、それをオートクレーブと呼ばれる装置で熱と圧力を同時付与して硬化させる方法が一般的であった。しかし、オートクレーブは運用コストの高い設備であるため、近年では、よりコストを抑えたFRP成形方法として、シール材を介して成形型とフィルム材で形成されたキャビティ内に、必要に応じて積層や賦形が施された強化繊維織布の集積体(以下、プリフォームと称することもある。)を封入し、封入された織布に液状のマトリックス樹脂を注入・含浸させた後に硬化させることによってFRP構造体を成形する方法も用いられている。この方法は、強化繊維織布に注入される樹脂が熱硬化性樹脂である場合は、加熱による化学的な硬化反応の促進によってFRPが得られ、強化繊維織布に注入される樹脂が熱可塑性樹脂である場合は、加熱による流動状態で含浸させた樹脂を冷却処理により固化することでFRPが得られることから、使用するマトリックス樹脂の種類に限定されないという利点を有する。

【0004】

上記のFRP成形方法は、プリフォームに対して樹脂を注入する仕組みとして、プリフォームが封入された間隙の内部を真空減圧し、大気圧との差圧を利用して樹脂を注入する方法を採用する場合、特に、真空減圧補助による樹脂トランスファー成形(Vacuum−assisted Resin Transfer Molding:以下、VaRTM成形と称することもある。)と呼ばれる。VaRTM成形では、成形型の反対側の面を形状追従性の高いフィルム材で覆うため、複雑形状を有する部材であっても、高精度に加工すべき成形型が片面しか必要ないというコストメリットを有している。反面、VaRTM成形においては、マトリックス樹脂を注入してから硬化させるまでの過程でプリフォームの厚みが変化するため、硬化後のFRPの厚み方向の寸法ばらつきが大きくなるという問題があった。

【0005】

VaRTM成形におけるプリフォーム厚みの変化は、次の3つの過程で発生する。1つ目は、プリフォームに液状の樹脂が含浸する過程(以下、樹脂含浸過程と称する。)における厚み変化、2つ目は、樹脂の含浸後、プリフォームから余剰の樹脂を吸引除去する過程(以下、樹脂吸引過程と称する。)における厚み変化、3つ目は、プリフォームに含浸された樹脂が硬化する過程(以下、樹脂硬化過程)における厚み変化である。

【0006】

上記3つの過程における厚み変化は、強化繊維織布の層間もしくは層内に、樹脂の流動経路となる間隙が形成される構造を持っている場合には、より大きな厚み変化となる。例えば、強化繊維織布の表面に熱可塑性樹脂を主成分とする粒子が散布されている場合や、強化繊維織布の層間に熱可塑性樹脂を主成分とする織布やフィルムが適用されている場合、もしくは、強化繊維織布が3次元編み物構造や3次元組み物構造を有している場合がそれにあたる。

【0007】

樹脂含浸過程における厚み変化は、厚みが増加する方向の変化である。これは、プリフォーム内部に液状の樹脂が含浸されることにより、当該樹脂の流入した量に比例してプリフォーム内部の圧力が上昇し、大気圧との差圧が小さくなることによって、相対的にプリフォームが樹脂注入前の状態から体積膨張するためである。この厚み増加は、強化繊維織布の積層枚数が多いほど大きくなる。特許文献1に開示されているように、樹脂の含浸を容易にする目的で、プリフォームの厚みは硬化後のFRPの厚みよりも大きく設計されるため、樹脂含浸過程におけるプリフォームの厚み増加を放置すれば、硬化後のFRPの厚みは設計値からプラス側に大きく乖離することに繋がる。これを防ぐためには、樹脂含浸過程におけるプリフォームの厚み上昇を抑える必要がある。特に、積層枚数の異なる部分を複数持ったFRPを成形する場合、厚みの小さい部分が先に含浸し、厚みの大きい部分に樹脂が含浸するまでの間、厚みの小さい部分に過剰の樹脂が供給される現象が生じるため、厚みの大きい部分の寸法精度は良好であるが、厚みの小さい部分の寸法が設計厚みに対してプラス側に公差外れを起こすリスクを高めてしまうという問題があった。さらに、上記のように、厚みの大きい部分に先立って厚みの小さい部分が含浸した後、厚みの小さい部分から厚みの大きい部分に向かって樹脂が流入するため、厚みの大きい部分の樹脂含浸経路を乱し、未含浸を生じるという問題もあった。

【0008】

樹脂吸引過程は、特許文献1等に開示されているように、プリフォームへの樹脂含浸が完了した後、樹脂の注入経路を真空吸引経路に切り替えることで実施する。樹脂吸引過程における厚み変化は、厚みが減少する方向の変化である。これは、樹脂の注入経路が真空吸引経路に切り替わることにより、真空状態になった樹脂注入経路と、樹脂の含浸により大気圧に近くなったプリフォーム内部との差圧で、一旦含浸された樹脂がプリフォーム外に排出されることで、相対的にプリフォームが樹脂含浸直後の状態から体積収縮するためである。この厚み変化を積層枚数1枚あたりの厚みの減少量で換算すれば、強化繊維織布の積層枚数が多いほど該減少量が小さくなる。この理由は、強化繊維織布の積層枚数が多いほど、プリフォーム内部に含浸された樹脂がプリフォーム外に排出されるまでの間に、より多くの流動抵抗を受けるためである。元々、樹脂吸引過程における厚みの減少変化は、樹脂含浸過程での厚みの増加分を相殺し、プリフォームの厚みをFRPの設計値に近づけるという意味で必要不可欠であるが、樹脂吸引過程におけるプリフォームの厚み減少が過度になれば、硬化後のFRPの厚み設計値に対してマイナス側の公差外れとなる。これを防ぐためには、樹脂吸引過程におけるプリフォームの厚み減少を適切に制御する必要がある。特に、積層枚数の異なる部分を複数持ったFRPを成形する場合、より厚みの小さい部分が先に目標とする厚みに到達し、厚みの大きい部分が目標とする厚みに到達するまでの間、厚みの小さい部分の厚みが過剰に減少する現象が生じるため、厚みの大きい部分の寸法精度は良好であるが、厚みの小さい部分の寸法が厚み設計値に対してマイナス側に公差外れを起こすリスクを高めてしまうという問題があった。

【0009】

樹脂硬化過程は、樹脂注入経路と真空吸引経路を全て閉止し、バッグ内部の体積を確定した状態で樹脂を硬化処理する過程を指す。上記経路の閉止は、プリフォーム内部から樹脂の出入りができるだけ生じないようにするためであるが、実際には、樹脂の硬化収縮やプリフォーム内部圧力の均一化に伴う樹脂の流動などにより、樹脂硬化過程の厚み変化にバラツキが生じるという問題があった。そのため、樹脂が硬化されるまでの間にFRPの厚みを制御するシステムを構築する場合には、樹脂硬化過程に至るまでのプリフォーム厚みと、最終的に得られたFRP厚みとの差の実績値を蓄積し、それを上記樹脂硬化過程に至るまでのプリフォーム厚みの目標値へとフィードバックする必要がある。

【0010】

上記3つの厚み変化に起因する技術的問題はVaRTM成形特有の問題であり、特に、積層枚数の異なる領域を少なくとも2箇所以上有しているFRPを製造する場合には、特別な発明が必要であった。例えば、上記のようなFRPを製造するにあたり、特許文献2の強化繊維プラスチックパネル製造装置を用いた場合、樹脂の未含浸を防止することは可能であるが、積層枚数の少ない部分に関しては、上記のような樹脂含浸過程に起因したプラス側の厚み公差外れや、樹脂吸引過程に起因したマイナス側の厚み公差外れを解決できない。

【0011】

また、特許文献3の製造装置を用いた場合でも、特許文献2のような含浸判定に加え、目標とする厚みになるまで樹脂の吸引を継続する工程は存在するものの、複数の異なる厚みを有する領域を含めた全体一律の厚み制御であるため、上記のような部分的な厚みの公差外れや、厚みの異なる領域同士での樹脂の出入りに起因した含浸経路の乱れなどの問題を解決できない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−130598号公報

【特許文献2】特開2010−125666号公報

【特許文献3】米国公開2002−0155186号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

以上の技術的課題は、下記のようにまとめられる。すなわち、積層枚数の異なる領域を少なくとも2箇所以上有するFRPをVaRTM成形にて製造するにあたって、

(1)樹脂含浸過程において、FRP全体に樹脂含浸が完了するまでの間、厚みの小さい部分におけるプリフォームの厚み上昇を抑える成形装置およびその制御システムを備えること、

(2)樹脂含浸過程において、FRP全体に樹脂含浸が完了するまでの間、厚みの小さい部分から厚みの大きい部分への樹脂流入を抑える成形装置およびその制御システムを備えること、

(3)樹脂吸引過程において、FRP全体の厚みが所定の厚みに到達するまでの間、厚みの小さい部分での過度の厚み減少を抑える成形装置およびその制御システムを備えること、および

(4)樹脂硬化過程における厚み変化のバラツキに左右されない成形装置およびその制御システムを備えること、

である。

【0014】

本発明は、上記課題の一部もしくは全てを解決する成形装置およびその制御システムであり、これら課題の累積結果としてのFRPの厚み寸法を、積層枚数の異なる領域の数量に関わらず、高い精度で達成することを目的とする。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明に係る繊維強化プラスチックの自動成形システムは、シール材を介して成形型とフィルム材が形成する間隙に、強化繊維織布を複数枚積層した状態で封入し、該間隙の全域を真空引きしたまま、該間隙に向かって、液状の樹脂を、大気圧との差圧を利用して注入した後、樹脂の硬化制御装置を用いて該液状の樹脂を硬化させる過程を経る繊維強化プラスチックの成形において、該強化繊維織布は、積層枚数の異なる領域を少なくとも2箇所以上有しており、該積層枚数の異なる領域のうち、少なくとも2箇所以上に、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサと強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサとを1組で備えており、且つ、該積層枚数の異なる領域のそれぞれに連通する樹脂注入経路および真空吸引経路を個別に遠隔操作で開閉できる弁を備え、該厚みセンサの計測値の確認とそれを基にした制御信号の発信、樹脂含浸センサの計測値の確認とそれを基にした制御信号の発信、およびすべての弁の開閉制御信号の発信が1つの端末から遠隔操作できるように構成される。

【0016】

本発明における自動成形システムは、シール材を介して成形型とフィルム材が形成する間隙の内部において、樹脂注入経路同士が互いに接触せず、且つ樹脂吸引経路同士も互いに接触していない領域が少なくとも1組存在する形態でもよい。

【0017】

あるいは、複数存在する積層枚数の異なる領域のそれぞれに少なくとも1箇所ずつ、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサと、強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサとを備える構成であってもよい。

【0018】

本発明を好適に実現する1番目の構成は、該システム内の樹脂含浸センサのうち、該樹脂含浸センサのひとつが最初に含浸完了したことを検知した後、最後の樹脂含浸センサが含浸完了したことを検知するまでの間、該含浸完了したことを検知した領域の厚みセンサの計測値を基に、該含浸完了した領域それぞれの強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することである。

【0019】

本発明を好適に実現する2番目の構成は、該システム内の樹脂含浸センサのうち、該樹脂含浸センサのひとつが最初に含浸完了したことを検知した後、最後の樹脂含浸センサが含浸完了したことを検知するまでの間、該含浸完了したことを検知した領域から順番に、該含浸完了を検知した領域に直結する真空吸引経路を遠隔操作で閉止し、且つ、該含浸完了を検知した領域に設置された厚みセンサの計測値を基に、該含浸完了した領域に直結する樹脂注入経路において、該含浸完了した領域それぞれの強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することである。

【0020】

上記1番目の構成もしくは2番目の構成によって、強化繊維織布の厚みが所定の厚み範囲に制御された後、樹脂の注入経路を真空吸引経路に切り替え、積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、一定時間が経過してから、すべての真空吸引経路を遠隔操作で閉止することでも、本発明は好適に実現できる。

【0021】

本発明を好適に実現する3番目の構成は、該システム内の樹脂含浸センサのすべてが含浸を検知した後、樹脂の注入経路を真空吸引経路に切り替え、且つ積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、積層枚数の異なる領域それぞれに設置された厚みセンサが所定の厚み範囲に到達したことを検知した領域から順番に、当該領域に連通するすべての真空吸引経路を遠隔操作で閉止することである。

【0022】

本発明を好適に実現する4番目の構成は、該システム内の樹脂含浸センサのすべてが含浸を検知した後、樹脂の注入経路を真空吸引経路に切り替え、且つ積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、樹脂が硬化されるまでの間に、積層枚数の異なる領域それぞれに連通する真空吸引経路において、当該領域の強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することである。

【0023】

上記1番目の構成もしくは2番目の構成のいずれかによる強化繊維織布の厚み制御に引き続き、上記3番目の構成もしくは4番目の構成のいずれかによる強化繊維織布の厚み制御を行うことでも、本発明を好適に実現可能である。

【0024】

上記1番目の構成、2番目の構成、または4番目の構成に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路に連結された弁の開閉を繰り返す方式を用いてもよい。

【0025】

また、上記1番目の構成、2番目の構成、または4番目の構成に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路に連結された弁の内径の大小を制御する方式を用いてもよい。

【0026】

上記2番目の構成または4番目の構成に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路内の樹脂温度を、樹脂の硬化制御装置を用いて増減制御する方式を用いてもよい。

【0027】

あるいは、上記4番目の構成に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路内の真空度を増減する方式を用いてもよい。

【0028】

上記積層枚数の異なる領域の強化繊維織布の厚み制御をする際の所定の厚み範囲は、目標とする樹脂硬化後の繊維強化プラスチックの厚みの1〜1.05倍であることが望ましい。

【0029】

もしくは、目標とする樹脂硬化後の繊維強化プラスチックの厚みと、実際の樹脂硬化後の繊維強化プラスチックの厚みとの間に誤差が生じた場合、次回成形の際、積層枚数の異なる領域の強化繊維織布の厚み制御をする際の所定の厚みに対して、該誤差の大きさを加えるシステムとすることが望ましい。

【0030】

また、上記強化繊維織布の積層枚数の異なる領域のうち、厚みが最大の領域と、厚みが最小の領域との厚みの差が4mm以上であることが望ましい。

【0031】

さらに、上記強化繊維織布の表面に熱可塑性樹脂を主成分とする粒子が散布されていてもよい。

【0032】

また、樹脂含浸センサによる含浸完了の検知が、2種類以上の樹脂含浸センサの計測結果を基にして判定されてもよい。

【発明の効果】

【0033】

本発明の方法によれば、プリプレグと比較して低コストであるが製造プロセスの途中で製品の大きな肉厚変動を余儀なくされるVaRTM成形を、複数の厚みの異なる領域を有する成形品に対して適用するに際して、該変動を原因とする成形品の寸法精度の向上、特に、厚み方向の寸法精度向上、ならびに、厚みの大きい部分と厚みの小さい部分との間の寸法精度ばらつきの抑制が可能となる。

【図面の簡単な説明】

【0034】

【図1】本発明を実施するために用いられるVaRTM成形装置構成の一態様を示した模式図である。

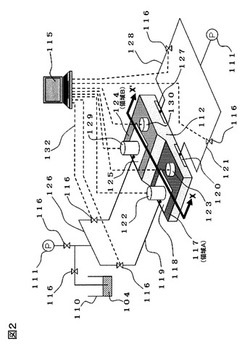

【図2】図2のXX’断面を模式的に示した図である。

【図3】真空吸引経路の制御フローチャートの例を示した図である。

【図4】樹脂注入経路の制御フローチャートの例を示した図である。

【図5】樹脂吸引経路の制御フローチャートの例を示した図である。

【発明を実施するための形態】

【0035】

以下に、本発明の望ましい実施の形態に関して、図面を参照しながら説明する。なお、本発明が図面に記載された態様に限定されるものではない。

【0036】

図1および図2に、本発明の自動成形システムを好適に実現するための装置構成を例示する。成形型100の上に強化繊維織布101を複数枚積層し、その上下の必要な箇所に、ピールプライ102やレジンパスメディアなどの成形副資材を配置する。ピールプライ102は、樹脂硬化後の繊維強化プラスチックとレジンパスメディアの癒着を防止する剥離材であり、レジンパスメディアは、液状の樹脂104の流動経路となるメッシュ材もしくは不織布である。樹脂注入側のレジンパスメディア103は樹脂注入配管105と連通させ、真空吸引側のレジンパスメディア106は真空吸引配管107と連通させる。本発明では、特に断らない限り、該樹脂注入側のレジンパスメディア103と樹脂注入配管105を一体のものとして、樹脂注入経路と記す。真空吸引経路についても同様に、真空吸引側のレジンパスメディア106と真空吸引配管107を1体のものとして、真空吸引経路と記す。以上の全体を、シール材108を介してフィルム材109で覆う。樹脂注入経路は樹脂容器110と連結し、真空吸引経路は真空ポンプ111と連結して、真空ポンプ111を用いてフィルム材109の内部を真空に保つ。これにより、シール材108を介して成形型100とフィルム材109が形成する間隙に封入された強化繊維織布101に対して、大気圧との差圧によって、樹脂容器110に蓄えられた液状の樹脂104を注入・含浸させることができる。含浸が完了した後の樹脂を、硬化制御装置を用いて硬化することによって、繊維強化プラスチックが得られる。

【0037】

強化繊維織布101の枚数や形態は、成形後のFRP構造体に期待される機械的物性を満たす範囲で任意に設定される。使用される強化繊維の種類も限定されるものではなく、ガラス繊維や炭素繊維、アラミド繊維、もしくはこれらを併用した強化繊維が例示されるが、この中でも、機械的強度と軽量化の両立という点を考慮すると、炭素繊維が好適に使用される。また、該強化繊維織布の表面に熱可塑性樹脂を主成分とする粒子が散布されていてもよい。

【0038】

注入される液状の樹脂104の種類は限定されず、成形後のFRP構造体に期待される機械的物性を満たすものであれば任意に適用可能である。たとえば、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂等の熱硬化性樹脂や、ポリエステル、ポリオレフィン、ポリアミド樹脂等の熱可塑性樹脂、さらにはこれらの混合樹脂等を使用できる。なお、本発明において、硬化工程とは、用いられる樹脂が熱硬化性樹脂の場合は、熱硬化性樹脂を硬化反応させる工程、用いられる樹脂が熱可塑性樹脂の場合は、加熱された熱可塑性樹脂を冷却する工程、または、注入される熱可塑性樹脂として、そのモノマーやオリゴマーが用いられる場合は、当該モノマーやオリゴマーを重合し、冷却する工程を意味するものとする。

【0039】

強化繊維織布のプリフォーム112は、少なくとも2箇所以上、互いに積層枚数の異なる領域を有する。これらの領域は、互いに厚みの異なる領域と言い換えることができる。図2では、例示的に、厚みが最小の領域を領域A(117)、厚みが最大の領域を領域B(124)とする。領域Aと領域Bとの厚みの差が大きいほど、領域Aに先に含浸した液状の樹脂104が、領域Bに流出し、領域Bの樹脂含浸経路を乱すことで、部分的な樹脂の未含浸が生じ、繊維強化プラスチックの強度低下を引き起こす。このような樹脂流出の現象は、領域Bと領域Aとの厚みの差が4mm以上となる範囲で顕著となるため、この範囲で本発明が効果的となる。領域Aと領域Bとの厚みの差を、一般的な樹脂トランスファー成形プロセスに利用される強化繊維織布の枚数として着目すれば、領域Aでの強化繊維織布の積層枚数と領域Bでの強化繊維織布の積層枚数との差が4枚以上であることが好ましい。さらに、一枚あたりの強化繊維織布の厚みが0.2mm前後となる一方向性の強化繊維織布を用いる場合には、領域Aでの強化繊維織布の積層枚数と領域Bでの強化繊維織布の積層枚数との差が20枚以上であることがより好ましい。一枚あたりの強化繊維織布の厚みが薄いほど、一般に厚み方向への樹脂の含浸抵抗が低くなり、より均一に樹脂含浸が実現できるようになる。なお、本発明における領域Aの厚み、もしくは領域Bの厚みとは、それぞれの領域において、樹脂が注入される前の状態で、且つ、ピールプライやレジンパスメディアなどの厚みが除かれた状態の強化繊維織布のプリフォームの厚みを指す。

【0040】

積層枚数の異なる領域には、それぞれ独立した樹脂注入経路、および真空吸引経路が設置されることが望ましい。ただし、積層枚数の異なる領域が多数存在する場合には、注入および吸引の配管作業が煩雑になることを防ぐため、積層枚数が互いに近い複数の領域をグループ化して、各グループに対して1つずつの独立した樹脂注入経路、および真空吸引経路を設置する形態としてもよい。該積層枚数の異なる領域もしくはグループのうち、互いに隣り合う領域もしくはグループ同士では、樹脂注入経路および真空吸引経路がどちらもそれぞれ互いに接触しないことが望ましい。これは、隣り合う領域もしくはグループ間で、積層枚数の少ない領域から積層枚数の多い領域に向かって想定以上に樹脂が流出するのを防ぐためであるが、これも樹脂注入経路および真空吸引経路の配置作業が煩雑になることを防ぐ目的から、樹脂流出の現象が抑止できる範囲で互いに接触していてもよい。以下、特に断らない限り、積層枚数の異なる領域とは、樹脂注入経路および真空吸引経路がどちらもそれぞれ互いに接触しない領域同士のことを指すものとする。

【0041】

積層枚数の異なる領域には、厚みセンサ113と樹脂含浸センサ114が、2つ1組で設置されることが望ましい。積層枚数の異なる領域1箇所につき、複数組のセンサが配置されていてもよいし、全くセンサが配置されない領域があってもよい。ただし、理想的には、積層枚数の異なる領域それぞれに少なくとも1組のセンサが配置されることが望ましく、それが不可能な場合でも、強化繊維織布全体で見た場合に、積層枚数の異なる領域同士のうちで、互いの厚みの差がもっとも大きい2つの領域にだけは、少なくとも1組ずつのセンサが配置されることが必須である。なお、本発明における厚みセンサと含浸センサの数は必ず一致する必要は無く、いずれかのセンサが他方のセンサの数量を上回っていてもよい。

【0042】

厚みセンサ113は、樹脂注入中の強化繊維織布の厚みを測定し、その結果を逐次出力できるものであれば、任意の測定方式のものを使用できる。例えば、ダイヤルゲージ等の機械方式、差動トランス方式、静電容量方式、渦電流方式、超音波方式、もしくは光学レーザー方式の変位計などが使用可能である。厚みセンサ113は、厚みセンサが設置される領域それぞれにおいて、繰り返し安定性があり、且つ、当該領域全体の平均的な厚み変動挙動を示す箇所に設置されることが望ましい。厚みセンサ113の測定精度は、FRP全体の中で最も厚みの小さい部分を想定した場合に、目標とする硬化後の厚みの0.5%以下の測定精度であることが望ましい。樹脂注入の際に加熱が必要な場合には、相応の耐熱性を持つセンサであることが望ましい。また、樹脂注入中の強化繊維織布の厚み変動を確実にセンシングする目的で、フィルム材109の内部にセンサ電極を埋め込む方式も使用可能であるが、真空リークによる気泡混入や未含浸のリスクを考慮して、シール材108を介して成形型100とフィルム材109が形成する間隙の外部に設置できるタイプの厚みセンサを用いることがより好ましい。図1では、厚みセンサ113が成形型100とフィルム材109が形成する間隙の外部に設置されているが、厚みセンサ113が、成形型100とフィルム材109が形成する間隙の内側に設置されていてもよいし、成形型100とフィルム材109が形成する間隙の外部に設置されていて、かつ、フィルム材109の表面と成形型100の表面の両方に互いに対向する向きに配置されていてもよい。

【0043】

樹脂含浸センサ114は、強化繊維織布内部の樹脂含浸状態を定量化し、その結果を逐次出力できるものであれば、任意の測定方式のものを使用できる。例えば、光電センサ、超音波センサ、電気抵抗センサなどの樹脂含浸センサが使用可能である。樹脂含浸センサは、樹脂含浸センサが設置される領域それぞれにおいて、繰り返し安定性があり、且つ、当該領域全体の中で最も樹脂含浸の遅い箇所に設置されることが望ましい。含浸センサ114の測定精度は、含浸完了の判定が可能であれば特に規定されないが、1つのセンサの計測結果だけでは含浸完了判定の信頼性に欠けるような場合には、2種類以上の樹脂含浸センサの計測結果を用いてもよい。樹脂注入の際に加熱が必要な場合には相応の耐熱性を持つセンサであることが望ましい。また、樹脂注入中の強化繊維織布内の含浸変動を確実にセンシングする目的で、強化繊維織布の内部にセンサを埋め込む方式も使用可能であるが、センサのリード線を介した真空リークによる気泡混入や未含浸のリスクを考慮して、シール材108を介して成形型100とフィルム材109が形成する間隙の外部に設置できるタイプの樹脂含浸センサを用いることがより好ましい。なお、図1では、樹脂含浸センサ114が成形型100とフィルム材109が形成する間隙の外部に設置されているが、樹脂含浸センサ114が、成形型100とフィルム材109が形成する間隙の内側に設置されていてもよいし、成形型100とフィルム材109が形成する間隙の外部に設置されていて、かつ、フィルム材109の表面と成形型100の表面の両方に互いに対向する向きに配置されていてもよい。

【0044】

厚みセンサ113と樹脂含浸センサ114は、すべて1つの制御端末115に連結される。制御端末115は、記憶装置と制御装置を備えていることが必須である。また、該制御端末115は、全てのセンサに連結していることに加えて、積層枚数の異なる領域に連通している全ての樹脂注入経路および全ての真空吸引経路をそれぞれ個別に遠隔操作で開閉できる弁116にも連結されており、各弁に対して開閉制御信号を発信できることが必須である。制御信号は、自動および手動のいずれの方法でも発信可能であることが望ましい。また、制御端末は樹脂の硬化制御装置131にも連結され、硬化制御装置を遠隔操作して強化繊維織布を含む成形型全体の温度制御と、注入される液状の樹脂の温度制御ができる必要がある。制御端末115は、各センサの計測データや、樹脂の硬化制御に用いられる温度計測データを逐次受信可能であり、且つ、記録可能であることが望ましい。また、すべての計測データを基にした内部処理を自動で実行し、内部処理の判定結果に基づいて特定の制御信号を発信できる機能を備えている必要がある。厚みセンサ113および樹脂含浸センサ114から逐次送信される計測データは、制御端末115のモニタ上に表示して確認できることが望ましい。上記機能が満足できれば、制御端末115および信号伝送ケーブル132の仕様、形態、制御信号の伝送方式などは任意のものを使用できる。

【0045】

弁116は、制御端末115から自動受信した信号、制御端末115から手動で発信された信号、手動のスイッチから任意のタイミングで発信された信号のいずれかもしくは全てに応答して、遠隔操作による動作が可能である必要がある。該遠隔操作による動作の機能が満たされれば、弁116の形態や開閉機構の原動力などは任意のものを使用できる。弁116は、樹脂注入経路に直接連結して液状の樹脂104が通過できる構造であってもよいが、取り付けの容易性や樹脂注入後の洗浄の手間を考慮して、樹脂注入経路となる樹脂製のチューブに外側から取り付けられる構造であることが望ましい。樹脂注入の際に加熱が必要な場合には相応の耐熱性を持つ弁であることが望ましい。

【0046】

弁116は、制御信号に基づいて開閉動作のみを行うものの他に、制御信号に基づいて樹脂注入経路および真空吸引経路の内径の大小を任意で調節制御できるもの、制御信号に基づいて真空吸引経路内部の真空度を任意で調節制御できるもの、あるいは、制御信号に基づいて樹脂注入経路および真空吸引経路の内部の樹脂温度を任意で調節制御できるもの、もしくは上記を複合した機能を有していてもよい。例えば、電気制御式の開閉弁、圧空制御式の開閉弁、真空レギュレータ、あるいはカートリッジヒーターや、それらを組み合わせた機能が付与されてもよい。

【0047】

樹脂の硬化制御装置131としては、制御端末115からの信号を基に、昇温、降温、および等温保持の温度制御が可能であればよい。具体的には、熱風および常温の風、もしくは熱風および冷風による加熱・冷却制御装置を用いることができる。また、水もしくは油の熱媒を介して伝熱を行う仕組みの加熱・冷却制御装置や、輻射熱による加熱制御装置、電気ヒーターによる加熱制御装置、化学反応による加熱装置、あるいは電磁加熱方式による加熱制御装置を用いることもできる。該硬化制御装置は、プリフォーム112に対して作用することは必須であるが、その他にも、樹脂注入容器104、樹脂注入経路、真空吸引経路、もしくは、上記容器や経路に接続された弁116、あるいは上記の容器、経路、弁を組み合わせたものに対して作用する装置であってもよい。

【0048】

本発明は、以上に記した装置構成の下で、真空吸引経路の制御フローチャート200、樹脂注入経路の制御フローチャート300、樹脂吸引経路の制御フローチャート400、の3通りのフローチャートのいずれかもしくはそれらの組み合わせを基礎にした制御端末115の内部処理によって、樹脂が含浸されてから樹脂が硬化するまでの間、プリフォーム112のそれぞれの厚み部分を適切に制御することが必須である。以下では、それぞれのフローチャートについて記述する。

【0049】

図3は、制御端末115の内部処理のうち、真空吸引経路の制御フローチャート200の流れである。領域Aは、プリフォーム112の内部で最も厚みの小さい領域を指し、領域Bは、プリフォーム112の内部で最も厚みの大きい領域を指す。その他、装置の基本的な構成は図1および図2に例示される構成に従う。この内部処理では、まず、領域Aから領域Bの各領域にセンサが設置された状態(201)で、制御端末115からの制御信号により、すべての真空吸引経路上の弁を開放した後、すべての樹脂注入経路上の弁を開放し、樹脂の注入を開始する(202)。領域Aの樹脂含浸センサが最初に含浸完了したことを検知した時点(203)より、制御端末115からの制御信号によって、領域Aに直結する樹脂注入経路の弁が閉止され(204)、領域Aに対する樹脂の供給を停止する。これによって、領域Aに連通する真空吸引経路を介してプリフォーム112の領域A部分に含浸された余剰樹脂が吸引排出されることで、領域Aの厚みが減少を始める(205)。ここから、プリフォーム112のすべての領域が所定の厚みに到達する(206)までの間、領域Aの厚みセンサの測定値を基に、制御端末115からの制御信号とそれに対する弁116の応答によって、領域Aの厚みを所定の厚み範囲に制御する機構(207)が持続的に働く。真空吸引経路の制御フローチャート200においては、以上のような、厚みの異なる領域それぞれの樹脂含浸センサが含浸を検出してから、該領域の厚みを所定の厚み範囲に制御する機構が働くまでの一連の流れ208が、厚みの異なる領域それぞれに対して同様に適用される。

【0050】

厚みの異なる領域それぞれの厚みを所定の厚み範囲に制御する機構(207)は、真空吸引経路に連結された弁の開閉を繰り返す方式、真空吸引経路に連結された弁の内径の大小を制御する方式、真空吸引経路内の樹脂温度を、樹脂の硬化制御装置を用いて増減制御する方式、もしくは真空吸引経路内の真空度を増減する方式のいずれかもしくはそれらの組み合わせを使用することができる。これらの方式は、真空吸引経路の圧力損失を増減することにより、上記厚みの異なる領域から排出される樹脂の流動速度を調整することで、上記樹脂の流動に比例する当該領域の厚み減少速度を制御する原理を利用したものである。

【0051】

その後、最後の樹脂含浸センサ、すなわち領域Bの樹脂含浸センサが含浸完了したことを検知(209)した後、全ての厚みの異なる領域が所定の厚みに到達(206)したら、制御端末115からの制御信号にしたがって、すべての樹脂注入経路上の弁が閉止された後、すべての真空吸引経路上の弁が閉止され(210)る。そして、制御端末115からの制御信号により、樹脂の硬化制御装置131が働いて樹脂の硬化(211)が行われることで、繊維強化プラスチックを得る。

【0052】

図3の例では、厚みの異なる領域が領域Aと領域Bの2種類のみであるが、この2種類以外に厚みの異なる領域がある場合で、該領域に厚みセンサおよび樹脂含浸センサが取り付けられている場合には、212に示す箇所に、該領域の数に相当する208の流れが適宜挿入される。また、213以降の部分を、後述する図5に示す樹脂吸引経路の制御フローチャート400の405以降の部分と置換することでも、本発明の効果が好適に発揮できる。

【0053】

図4は、制御端末115の内部処理のうち、樹脂注入経路の制御フローチャート200の流れである。領域Aは、プリフォーム112の内部で最も厚みの小さい領域を指し、領域Bは、プリフォーム112の内部で最も厚みの大きい領域を指す。その他、装置の基本的な構成は図1および図2に例示される構成に従う。この内部処理では、まず、領域Aから領域Bの各領域にセンサが設置された状態(301)で、制御端末115からの制御信号により、すべての真空吸引経路上の弁を開放した後、すべての樹脂注入経路上の弁を開放し、樹脂の注入を開始する(302)。領域Aの樹脂含浸センサが最初に含浸完了したことを検知した時点(303)より、制御端末115からの制御信号によって、領域Aに直結する真空吸引経路の弁が閉止され(304)、領域Aに対する樹脂の排出を停止する。これによって、領域Aに連通する樹脂注入経路を介してプリフォーム112の領域A部分に余剰樹脂が流入することで、領域Aの厚みが増加を始める(305)。ここから、プリフォーム112のすべての領域が所定の厚みに到達する(306)までの間、領域Aの厚みセンサの測定値を基に、制御端末115からの制御信号とそれに対する弁116の応答によって、領域Aの厚みを所定の厚み範囲に制御する機構(307)が持続的に働く。樹脂注入経路の制御フローチャート300においては、以上のような、厚みの異なる領域それぞれの樹脂含浸センサが含浸を検出してから、該領域の厚みを所定の厚み範囲に制御する機構が働くまでの一連の流れ308が、厚みの異なる領域それぞれに対して同様に適用される。

【0054】

厚みの異なる領域それぞれの厚みを所定の厚み範囲に制御する機構(307)は、樹脂注入経路に連結された弁の開閉を繰り返す方式、樹脂注入経路に連結された弁の内径の大小を制御する方式、樹脂注入経路内の樹脂温度を、樹脂の硬化制御装置を用いて増減制御する方式、もしくは樹脂注入経路内の真空度を増減する方式のいずれかもしくはそれらの組み合わせを使用することができる。これらの方式は、樹脂注入経路の圧力損失を増減することにより、上記厚みの異なる領域に流入する余剰樹脂の流動速度を調整することで、上記樹脂の流入に比例する当該領域の厚み増加速度を制御する原理を利用したものである。

【0055】

その後、最後の樹脂含浸センサ、すなわち領域Bの樹脂含浸センサが含浸完了したことを検知(309)した後、全ての厚みの異なる領域が所定の厚みに到達(306)したら、制御端末115からの制御信号にしたがって、すべての樹脂注入経路上の弁が閉止された後、すべての真空吸引経路上の弁が閉止され(310)る。そして、制御端末115からの制御信号により、樹脂の硬化制御装置131が働いて樹脂の硬化(311)が行われることで、繊維強化プラスチックを得る。

【0056】

図4の例では、厚みの異なる領域が領域Aと領域Bの2種類のみであるが、この2種類以外に厚みの異なる領域がある場合で、これらの領域に厚みセンサおよび樹脂含浸センサが取り付けられている場合には、312に示す箇所に、該領域の数に相当する308の流れが適宜挿入される。また、313以降の部分を、図5に示す樹脂吸引経路の制御フローチャート400の405以降の部分に置換、あるいは、313の部分に、樹脂の注入経路を真空吸引経路に切り替え、積層枚数の異なるすべての領域の真空吸引経路を開放した後、一定時間が経過してから、すべての真空吸引経路を、制御端末115からの制御信号にしたがって遠隔操作で閉止する過程を挿入することでも、本発明の効果が好適に発揮できる。

【0057】

上記真空吸引経路の制御フローチャート200もしくは樹脂注入経路の制御フローチャート300のいずれかを経た後、樹脂の注入経路を真空吸引経路に切り替え、積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、一定時間が経過してから、すべての真空吸引経路を遠隔操作で閉止する方法を用いることでも、本発明の効果は好適に発揮できる。

【0058】

図5は、制御端末115の内部処理のうち、樹脂吸引経路の制御フローチャート400の流れである。樹脂吸引経路とは、プリフォーム112への樹脂含浸が完了した後、樹脂注入経路を真空吸引経路に切り替える場合において、真空吸引経路に切り替えられた樹脂注入経路と、その樹脂注入経路が連通している領域に繋がる真空吸引経路の両方を指すものと定義する。本発明では、特に断らない限り、樹脂吸引経路と表記する場合には上記で定義された経路を指すものとする。領域Aは、プリフォーム112の内部で最も厚みの小さい領域を指し、領域Bは、プリフォーム112の内部で最も厚みの大きい領域を指す。その他、装置の基本的な構成は図1および図2に例示される構成に従う。この内部処理では、まず、領域Aから領域Bの各領域にセンサが設置された状態(401)で、制御端末115からの制御信号により、すべての真空吸引経路上の弁を開放した後、すべての樹脂注入経路上の弁を開放し、樹脂の注入を開始する(402)。その後、領域Aの樹脂含浸センサから含浸完了が検知(403)され始め、最後の樹脂含浸領域である領域Bの樹脂含浸完了が検知(404)される。そこで、制御端末115からの制御信号によって、すべての厚みの異なる領域に直結する樹脂注入経路が真空吸引経路に切り替えられて(406)、領域Aから領域Bのそれぞれの厚みが一斉に減少を開始する(407)。ここから、それぞれの厚みの異なる領域において、プリフォーム112のすべての領域が所定の厚みに到達する(410)までの間、当該領域の厚みセンサの測定値を基に、制御端末115からの制御信号とそれに対する弁116の応答によって、当該領域の厚みを所定の厚み範囲に制御する機構(408)が持続的に働く。樹脂吸引経路の制御フローチャート400においては、以上のような、厚みの異なる領域それぞれの樹脂含浸センサが含浸を検出してから、当該領域の厚みを所定の厚み範囲に制御する機構が働くまでの一連の流れ409が、厚みの異なる領域それぞれに対して同様に適用される。

【0059】

厚みの異なる領域それぞれの厚みを所定の厚み範囲に制御する機構(408)は、真空吸引経路に連結された弁の開閉を繰り返す方式、真空吸引経路に連結された弁の内径の大小を制御する方式、真空吸引経路内の樹脂温度を、樹脂の硬化制御装置を用いて増減制御する方式、もしくは真空吸引経路内の真空度を増減する方式のいずれかもしくはそれらの組み合わせを使用することができる。これらの方式は、真空吸引経路の圧力損失を増減することにより、上記厚みの異なる領域から排出される余剰樹脂の流動速度を調整することで、上記樹脂の排出に比例する当該領域の厚み減少速度を制御する原理を利用したものである。

【0060】

その後、全ての厚みの異なる領域が所定の厚みに到達(410)したら、制御端末115からの制御信号にしたがって、すべての真空吸引経路上の弁が閉止される(411)。そして、制御端末115からの制御信号により、樹脂の硬化制御装置131が働いて樹脂の硬化(412)が行われることで、繊維強化プラスチックを得る。

【0061】

図5の例では、厚みの異なる領域が領域Aと領域Bの2種類のみであるが、この2種類以外に厚みの異なる領域がある場合で、当該領域に厚みセンサおよび樹脂含浸センサが取り付けられている場合には、413に示す箇所に、403もしくは404に相当する含浸完了検知の流れが挿入され、且つ、415に示す箇所に、領域の数に相当する409の流れが適宜挿入される。

【0062】

上記のように、厚みの異なる領域それぞれに設定される「所定の厚み範囲」は、目標とする樹脂硬化後の繊維強化プラスチックの厚みの1〜1.05倍であることが望ましい。これは、上記で説明したように、厚みの異なる領域それぞれの厚みが所定の厚み範囲に到達した段階で全ての樹脂注入経路と真空吸引経路を閉止することで当該領域の樹脂の出入りを遮断したとしても、樹脂が硬化反応する際の硬化収縮などの影響により、当該領域の厚みが減少するためである。所定の厚み範囲を、目標とする樹脂硬化後の繊維強化プラスチックの厚みの1.05倍を超える厚み範囲に設定すると、上記硬化中の厚み減少を加味しても該繊維強化プラスチックの厚みが公差を大きく上回り、所望の寸法精度を達成することが困難となる。また、上記所定の厚み範囲を、目標とする樹脂硬化後の繊維強化プラスチックの厚みを下回る範囲に設定すると、上記硬化中の厚み減少により、該繊維強化プラスチックの厚みが公差を下回り、所望の寸法精度を達成することが困難となるリスクが高まる。この場合、特に硬化の直前まで真空吸引が継続される樹脂吸引経路の制御フローチャート400を採用した場合には、真空吸引によってプリフォーム内部の圧力が減圧された状態で硬化反応が開始されることで上記硬化中の厚み減少が顕著になるため、寸法精度の達成が更に困難となる。

【0063】

本発明のフローチャートに基づいて強化繊維織布の厚み制御を行った際、目標とする樹脂硬化後の繊維強化プラスチックの厚みと、実際の樹脂硬化後の繊維強化プラスチックの厚みとの間に誤差が生じた場合には、次回成形の際、この誤差の結果をフィードバックして、制御端末の内部処理のパラメータが調整される機能を有していることが望ましい。具体的には、積層枚数の異なる領域の強化繊維織布の厚み制御をする際の所定の厚みに対して、この誤差の大きさを加算する処理が実行できることが望ましい。この理由は、硬化中の厚み減少が、プリフォーム内部の硬化速度の違い等に起因するばらつきを有するためである。このようなフィードバックの機能は、このばらつきを相殺する効果が得られる内部処理であれば、上記のような加算処理に限定されるものではない。

【0064】

また、本発明のフローチャートにおける厚みの異なる領域それぞれに設置された樹脂含浸センサの含浸検知が、2種類以上の樹脂含浸センサの計測結果を用いて判定されるものであれば、より好適に本発明の効果を発揮できる。この理由は、樹脂含浸センサ単体の計測結果が、センサが設置された領域全体の含浸状態を必ずしも正確に表現するものではないため、場合によっては樹脂含浸センサの数量を複数とすることで、上記含浸判定の信頼性を向上させる必要があるためである。

【産業上の利用可能性】

【0065】

本発明は、軽量かつ高い曲げ剛性が要求される大型のFRP構造部材を必要とする産業分野において、成形品厚みの高い寸法精度を有しながらも製造コスト低減を実現することにより、メーカーの技術的競争力の向上に貢献するものである。具体的な用途は、航空機の翼部材をはじめ、風力発電のローターブレード、船体の構造部材などが例示される。

【符号の説明】

【0066】

100 ・・・ 成形型

101 ・・・ 強化繊維織布

102 ・・・ ピールプライ

103 ・・・ 樹脂注入側のレジンパスメディア

104 ・・・ 液状の樹脂

105 ・・・ 樹脂注入配管

106 ・・・ 真空吸引側のレジンパスメディア

107 ・・・ 真空吸引配管

108 ・・・ シール材

109 ・・・ フィルム材

110 ・・・ 樹脂容器

111 ・・・ 真空ポンプ

112 ・・・ 強化繊維織布のプリフォーム

113 ・・・ 厚みセンサ

114 ・・・ 樹脂含浸センサ

115 ・・・ 制御端末

116 ・・・ 弁

117 ・・・ 領域A

118 ・・・ 樹脂注入側のレジンパスメディア(領域Aに連通)

119 ・・・ 樹脂注入配管(領域Aに連通)

120 ・・・ 真空吸引側のレジンパスメディア(領域Aに連通)

121 ・・・ 真空吸引配管(領域Aに連通)

122 ・・・ 領域Aの厚みセンサ

123 ・・・ 領域Aの樹脂含浸センサ

124 ・・・ 領域B

125 ・・・ 樹脂注入側のレジンパスメディア(領域Bに連通)

126 ・・・ 樹脂注入配管(領域Bに連通)

127 ・・・ 真空吸引側のレジンパスメディア(領域Bに連通)

128 ・・・ 真空吸引配管(領域Bに連通)

129 ・・・ 領域Bの厚みセンサ

130 ・・・ 領域Bの樹脂含浸センサ

131 ・・・ 樹脂の硬化制御装置

132 ・・・ 信号伝送ケーブル

200 ・・・ 真空吸引経路の制御フローチャート

300 ・・・ 樹脂注入経路の制御フローチャート

400 ・・・ 樹脂吸引経路の制御フローチャート

【技術分野】

【0001】

本発明は、真空減圧補助による樹脂トランスファー成形プロセスを用いて製造される繊維強化プラスチック(以下、繊維強化プラスチックをFRPと称することもある。)のうち、複数の異なる厚み部分を持ったものを対象とした、遠隔制御による自動成形方法およびそれを用いた自動成形装置に関する。

【背景技術】

【0002】

航空機における翼部材などの大型構造体を製造するための新しい素材として、FRPの採用が進んでいる。翼部材の外皮部分や桁材は、構造全体の剛性の確保と軽量化を両立させるため、翼の先端に向かうに従って厚みが段階的に薄くなる形状を有する。このように、一つの部材の中で異なる厚みを持つ領域が複数存在する大型部材のFRP成形技術の確立が求められている。

【0003】

従来、航空機部材などの大型FRP構造部材の成形方法としては、強化繊維に半硬化状態のマトリックス樹脂を含浸させたシート状のプリプレグと呼ばれる基材を繰り返し積層したのちに所望の形状に賦形して、それをオートクレーブと呼ばれる装置で熱と圧力を同時付与して硬化させる方法が一般的であった。しかし、オートクレーブは運用コストの高い設備であるため、近年では、よりコストを抑えたFRP成形方法として、シール材を介して成形型とフィルム材で形成されたキャビティ内に、必要に応じて積層や賦形が施された強化繊維織布の集積体(以下、プリフォームと称することもある。)を封入し、封入された織布に液状のマトリックス樹脂を注入・含浸させた後に硬化させることによってFRP構造体を成形する方法も用いられている。この方法は、強化繊維織布に注入される樹脂が熱硬化性樹脂である場合は、加熱による化学的な硬化反応の促進によってFRPが得られ、強化繊維織布に注入される樹脂が熱可塑性樹脂である場合は、加熱による流動状態で含浸させた樹脂を冷却処理により固化することでFRPが得られることから、使用するマトリックス樹脂の種類に限定されないという利点を有する。

【0004】

上記のFRP成形方法は、プリフォームに対して樹脂を注入する仕組みとして、プリフォームが封入された間隙の内部を真空減圧し、大気圧との差圧を利用して樹脂を注入する方法を採用する場合、特に、真空減圧補助による樹脂トランスファー成形(Vacuum−assisted Resin Transfer Molding:以下、VaRTM成形と称することもある。)と呼ばれる。VaRTM成形では、成形型の反対側の面を形状追従性の高いフィルム材で覆うため、複雑形状を有する部材であっても、高精度に加工すべき成形型が片面しか必要ないというコストメリットを有している。反面、VaRTM成形においては、マトリックス樹脂を注入してから硬化させるまでの過程でプリフォームの厚みが変化するため、硬化後のFRPの厚み方向の寸法ばらつきが大きくなるという問題があった。

【0005】

VaRTM成形におけるプリフォーム厚みの変化は、次の3つの過程で発生する。1つ目は、プリフォームに液状の樹脂が含浸する過程(以下、樹脂含浸過程と称する。)における厚み変化、2つ目は、樹脂の含浸後、プリフォームから余剰の樹脂を吸引除去する過程(以下、樹脂吸引過程と称する。)における厚み変化、3つ目は、プリフォームに含浸された樹脂が硬化する過程(以下、樹脂硬化過程)における厚み変化である。

【0006】

上記3つの過程における厚み変化は、強化繊維織布の層間もしくは層内に、樹脂の流動経路となる間隙が形成される構造を持っている場合には、より大きな厚み変化となる。例えば、強化繊維織布の表面に熱可塑性樹脂を主成分とする粒子が散布されている場合や、強化繊維織布の層間に熱可塑性樹脂を主成分とする織布やフィルムが適用されている場合、もしくは、強化繊維織布が3次元編み物構造や3次元組み物構造を有している場合がそれにあたる。

【0007】

樹脂含浸過程における厚み変化は、厚みが増加する方向の変化である。これは、プリフォーム内部に液状の樹脂が含浸されることにより、当該樹脂の流入した量に比例してプリフォーム内部の圧力が上昇し、大気圧との差圧が小さくなることによって、相対的にプリフォームが樹脂注入前の状態から体積膨張するためである。この厚み増加は、強化繊維織布の積層枚数が多いほど大きくなる。特許文献1に開示されているように、樹脂の含浸を容易にする目的で、プリフォームの厚みは硬化後のFRPの厚みよりも大きく設計されるため、樹脂含浸過程におけるプリフォームの厚み増加を放置すれば、硬化後のFRPの厚みは設計値からプラス側に大きく乖離することに繋がる。これを防ぐためには、樹脂含浸過程におけるプリフォームの厚み上昇を抑える必要がある。特に、積層枚数の異なる部分を複数持ったFRPを成形する場合、厚みの小さい部分が先に含浸し、厚みの大きい部分に樹脂が含浸するまでの間、厚みの小さい部分に過剰の樹脂が供給される現象が生じるため、厚みの大きい部分の寸法精度は良好であるが、厚みの小さい部分の寸法が設計厚みに対してプラス側に公差外れを起こすリスクを高めてしまうという問題があった。さらに、上記のように、厚みの大きい部分に先立って厚みの小さい部分が含浸した後、厚みの小さい部分から厚みの大きい部分に向かって樹脂が流入するため、厚みの大きい部分の樹脂含浸経路を乱し、未含浸を生じるという問題もあった。

【0008】

樹脂吸引過程は、特許文献1等に開示されているように、プリフォームへの樹脂含浸が完了した後、樹脂の注入経路を真空吸引経路に切り替えることで実施する。樹脂吸引過程における厚み変化は、厚みが減少する方向の変化である。これは、樹脂の注入経路が真空吸引経路に切り替わることにより、真空状態になった樹脂注入経路と、樹脂の含浸により大気圧に近くなったプリフォーム内部との差圧で、一旦含浸された樹脂がプリフォーム外に排出されることで、相対的にプリフォームが樹脂含浸直後の状態から体積収縮するためである。この厚み変化を積層枚数1枚あたりの厚みの減少量で換算すれば、強化繊維織布の積層枚数が多いほど該減少量が小さくなる。この理由は、強化繊維織布の積層枚数が多いほど、プリフォーム内部に含浸された樹脂がプリフォーム外に排出されるまでの間に、より多くの流動抵抗を受けるためである。元々、樹脂吸引過程における厚みの減少変化は、樹脂含浸過程での厚みの増加分を相殺し、プリフォームの厚みをFRPの設計値に近づけるという意味で必要不可欠であるが、樹脂吸引過程におけるプリフォームの厚み減少が過度になれば、硬化後のFRPの厚み設計値に対してマイナス側の公差外れとなる。これを防ぐためには、樹脂吸引過程におけるプリフォームの厚み減少を適切に制御する必要がある。特に、積層枚数の異なる部分を複数持ったFRPを成形する場合、より厚みの小さい部分が先に目標とする厚みに到達し、厚みの大きい部分が目標とする厚みに到達するまでの間、厚みの小さい部分の厚みが過剰に減少する現象が生じるため、厚みの大きい部分の寸法精度は良好であるが、厚みの小さい部分の寸法が厚み設計値に対してマイナス側に公差外れを起こすリスクを高めてしまうという問題があった。

【0009】

樹脂硬化過程は、樹脂注入経路と真空吸引経路を全て閉止し、バッグ内部の体積を確定した状態で樹脂を硬化処理する過程を指す。上記経路の閉止は、プリフォーム内部から樹脂の出入りができるだけ生じないようにするためであるが、実際には、樹脂の硬化収縮やプリフォーム内部圧力の均一化に伴う樹脂の流動などにより、樹脂硬化過程の厚み変化にバラツキが生じるという問題があった。そのため、樹脂が硬化されるまでの間にFRPの厚みを制御するシステムを構築する場合には、樹脂硬化過程に至るまでのプリフォーム厚みと、最終的に得られたFRP厚みとの差の実績値を蓄積し、それを上記樹脂硬化過程に至るまでのプリフォーム厚みの目標値へとフィードバックする必要がある。

【0010】

上記3つの厚み変化に起因する技術的問題はVaRTM成形特有の問題であり、特に、積層枚数の異なる領域を少なくとも2箇所以上有しているFRPを製造する場合には、特別な発明が必要であった。例えば、上記のようなFRPを製造するにあたり、特許文献2の強化繊維プラスチックパネル製造装置を用いた場合、樹脂の未含浸を防止することは可能であるが、積層枚数の少ない部分に関しては、上記のような樹脂含浸過程に起因したプラス側の厚み公差外れや、樹脂吸引過程に起因したマイナス側の厚み公差外れを解決できない。

【0011】

また、特許文献3の製造装置を用いた場合でも、特許文献2のような含浸判定に加え、目標とする厚みになるまで樹脂の吸引を継続する工程は存在するものの、複数の異なる厚みを有する領域を含めた全体一律の厚み制御であるため、上記のような部分的な厚みの公差外れや、厚みの異なる領域同士での樹脂の出入りに起因した含浸経路の乱れなどの問題を解決できない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−130598号公報

【特許文献2】特開2010−125666号公報

【特許文献3】米国公開2002−0155186号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

以上の技術的課題は、下記のようにまとめられる。すなわち、積層枚数の異なる領域を少なくとも2箇所以上有するFRPをVaRTM成形にて製造するにあたって、

(1)樹脂含浸過程において、FRP全体に樹脂含浸が完了するまでの間、厚みの小さい部分におけるプリフォームの厚み上昇を抑える成形装置およびその制御システムを備えること、

(2)樹脂含浸過程において、FRP全体に樹脂含浸が完了するまでの間、厚みの小さい部分から厚みの大きい部分への樹脂流入を抑える成形装置およびその制御システムを備えること、

(3)樹脂吸引過程において、FRP全体の厚みが所定の厚みに到達するまでの間、厚みの小さい部分での過度の厚み減少を抑える成形装置およびその制御システムを備えること、および

(4)樹脂硬化過程における厚み変化のバラツキに左右されない成形装置およびその制御システムを備えること、

である。

【0014】

本発明は、上記課題の一部もしくは全てを解決する成形装置およびその制御システムであり、これら課題の累積結果としてのFRPの厚み寸法を、積層枚数の異なる領域の数量に関わらず、高い精度で達成することを目的とする。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明に係る繊維強化プラスチックの自動成形システムは、シール材を介して成形型とフィルム材が形成する間隙に、強化繊維織布を複数枚積層した状態で封入し、該間隙の全域を真空引きしたまま、該間隙に向かって、液状の樹脂を、大気圧との差圧を利用して注入した後、樹脂の硬化制御装置を用いて該液状の樹脂を硬化させる過程を経る繊維強化プラスチックの成形において、該強化繊維織布は、積層枚数の異なる領域を少なくとも2箇所以上有しており、該積層枚数の異なる領域のうち、少なくとも2箇所以上に、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサと強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサとを1組で備えており、且つ、該積層枚数の異なる領域のそれぞれに連通する樹脂注入経路および真空吸引経路を個別に遠隔操作で開閉できる弁を備え、該厚みセンサの計測値の確認とそれを基にした制御信号の発信、樹脂含浸センサの計測値の確認とそれを基にした制御信号の発信、およびすべての弁の開閉制御信号の発信が1つの端末から遠隔操作できるように構成される。

【0016】

本発明における自動成形システムは、シール材を介して成形型とフィルム材が形成する間隙の内部において、樹脂注入経路同士が互いに接触せず、且つ樹脂吸引経路同士も互いに接触していない領域が少なくとも1組存在する形態でもよい。

【0017】

あるいは、複数存在する積層枚数の異なる領域のそれぞれに少なくとも1箇所ずつ、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサと、強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサとを備える構成であってもよい。

【0018】

本発明を好適に実現する1番目の構成は、該システム内の樹脂含浸センサのうち、該樹脂含浸センサのひとつが最初に含浸完了したことを検知した後、最後の樹脂含浸センサが含浸完了したことを検知するまでの間、該含浸完了したことを検知した領域の厚みセンサの計測値を基に、該含浸完了した領域それぞれの強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することである。

【0019】

本発明を好適に実現する2番目の構成は、該システム内の樹脂含浸センサのうち、該樹脂含浸センサのひとつが最初に含浸完了したことを検知した後、最後の樹脂含浸センサが含浸完了したことを検知するまでの間、該含浸完了したことを検知した領域から順番に、該含浸完了を検知した領域に直結する真空吸引経路を遠隔操作で閉止し、且つ、該含浸完了を検知した領域に設置された厚みセンサの計測値を基に、該含浸完了した領域に直結する樹脂注入経路において、該含浸完了した領域それぞれの強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することである。

【0020】

上記1番目の構成もしくは2番目の構成によって、強化繊維織布の厚みが所定の厚み範囲に制御された後、樹脂の注入経路を真空吸引経路に切り替え、積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、一定時間が経過してから、すべての真空吸引経路を遠隔操作で閉止することでも、本発明は好適に実現できる。

【0021】

本発明を好適に実現する3番目の構成は、該システム内の樹脂含浸センサのすべてが含浸を検知した後、樹脂の注入経路を真空吸引経路に切り替え、且つ積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、積層枚数の異なる領域それぞれに設置された厚みセンサが所定の厚み範囲に到達したことを検知した領域から順番に、当該領域に連通するすべての真空吸引経路を遠隔操作で閉止することである。

【0022】

本発明を好適に実現する4番目の構成は、該システム内の樹脂含浸センサのすべてが含浸を検知した後、樹脂の注入経路を真空吸引経路に切り替え、且つ積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、樹脂が硬化されるまでの間に、積層枚数の異なる領域それぞれに連通する真空吸引経路において、当該領域の強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することである。

【0023】

上記1番目の構成もしくは2番目の構成のいずれかによる強化繊維織布の厚み制御に引き続き、上記3番目の構成もしくは4番目の構成のいずれかによる強化繊維織布の厚み制御を行うことでも、本発明を好適に実現可能である。

【0024】

上記1番目の構成、2番目の構成、または4番目の構成に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路に連結された弁の開閉を繰り返す方式を用いてもよい。

【0025】

また、上記1番目の構成、2番目の構成、または4番目の構成に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路に連結された弁の内径の大小を制御する方式を用いてもよい。

【0026】

上記2番目の構成または4番目の構成に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路内の樹脂温度を、樹脂の硬化制御装置を用いて増減制御する方式を用いてもよい。

【0027】

あるいは、上記4番目の構成に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路内の真空度を増減する方式を用いてもよい。

【0028】

上記積層枚数の異なる領域の強化繊維織布の厚み制御をする際の所定の厚み範囲は、目標とする樹脂硬化後の繊維強化プラスチックの厚みの1〜1.05倍であることが望ましい。

【0029】

もしくは、目標とする樹脂硬化後の繊維強化プラスチックの厚みと、実際の樹脂硬化後の繊維強化プラスチックの厚みとの間に誤差が生じた場合、次回成形の際、積層枚数の異なる領域の強化繊維織布の厚み制御をする際の所定の厚みに対して、該誤差の大きさを加えるシステムとすることが望ましい。

【0030】

また、上記強化繊維織布の積層枚数の異なる領域のうち、厚みが最大の領域と、厚みが最小の領域との厚みの差が4mm以上であることが望ましい。

【0031】

さらに、上記強化繊維織布の表面に熱可塑性樹脂を主成分とする粒子が散布されていてもよい。

【0032】

また、樹脂含浸センサによる含浸完了の検知が、2種類以上の樹脂含浸センサの計測結果を基にして判定されてもよい。

【発明の効果】

【0033】

本発明の方法によれば、プリプレグと比較して低コストであるが製造プロセスの途中で製品の大きな肉厚変動を余儀なくされるVaRTM成形を、複数の厚みの異なる領域を有する成形品に対して適用するに際して、該変動を原因とする成形品の寸法精度の向上、特に、厚み方向の寸法精度向上、ならびに、厚みの大きい部分と厚みの小さい部分との間の寸法精度ばらつきの抑制が可能となる。

【図面の簡単な説明】

【0034】

【図1】本発明を実施するために用いられるVaRTM成形装置構成の一態様を示した模式図である。

【図2】図2のXX’断面を模式的に示した図である。

【図3】真空吸引経路の制御フローチャートの例を示した図である。

【図4】樹脂注入経路の制御フローチャートの例を示した図である。

【図5】樹脂吸引経路の制御フローチャートの例を示した図である。

【発明を実施するための形態】

【0035】

以下に、本発明の望ましい実施の形態に関して、図面を参照しながら説明する。なお、本発明が図面に記載された態様に限定されるものではない。

【0036】

図1および図2に、本発明の自動成形システムを好適に実現するための装置構成を例示する。成形型100の上に強化繊維織布101を複数枚積層し、その上下の必要な箇所に、ピールプライ102やレジンパスメディアなどの成形副資材を配置する。ピールプライ102は、樹脂硬化後の繊維強化プラスチックとレジンパスメディアの癒着を防止する剥離材であり、レジンパスメディアは、液状の樹脂104の流動経路となるメッシュ材もしくは不織布である。樹脂注入側のレジンパスメディア103は樹脂注入配管105と連通させ、真空吸引側のレジンパスメディア106は真空吸引配管107と連通させる。本発明では、特に断らない限り、該樹脂注入側のレジンパスメディア103と樹脂注入配管105を一体のものとして、樹脂注入経路と記す。真空吸引経路についても同様に、真空吸引側のレジンパスメディア106と真空吸引配管107を1体のものとして、真空吸引経路と記す。以上の全体を、シール材108を介してフィルム材109で覆う。樹脂注入経路は樹脂容器110と連結し、真空吸引経路は真空ポンプ111と連結して、真空ポンプ111を用いてフィルム材109の内部を真空に保つ。これにより、シール材108を介して成形型100とフィルム材109が形成する間隙に封入された強化繊維織布101に対して、大気圧との差圧によって、樹脂容器110に蓄えられた液状の樹脂104を注入・含浸させることができる。含浸が完了した後の樹脂を、硬化制御装置を用いて硬化することによって、繊維強化プラスチックが得られる。

【0037】

強化繊維織布101の枚数や形態は、成形後のFRP構造体に期待される機械的物性を満たす範囲で任意に設定される。使用される強化繊維の種類も限定されるものではなく、ガラス繊維や炭素繊維、アラミド繊維、もしくはこれらを併用した強化繊維が例示されるが、この中でも、機械的強度と軽量化の両立という点を考慮すると、炭素繊維が好適に使用される。また、該強化繊維織布の表面に熱可塑性樹脂を主成分とする粒子が散布されていてもよい。

【0038】

注入される液状の樹脂104の種類は限定されず、成形後のFRP構造体に期待される機械的物性を満たすものであれば任意に適用可能である。たとえば、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂等の熱硬化性樹脂や、ポリエステル、ポリオレフィン、ポリアミド樹脂等の熱可塑性樹脂、さらにはこれらの混合樹脂等を使用できる。なお、本発明において、硬化工程とは、用いられる樹脂が熱硬化性樹脂の場合は、熱硬化性樹脂を硬化反応させる工程、用いられる樹脂が熱可塑性樹脂の場合は、加熱された熱可塑性樹脂を冷却する工程、または、注入される熱可塑性樹脂として、そのモノマーやオリゴマーが用いられる場合は、当該モノマーやオリゴマーを重合し、冷却する工程を意味するものとする。

【0039】

強化繊維織布のプリフォーム112は、少なくとも2箇所以上、互いに積層枚数の異なる領域を有する。これらの領域は、互いに厚みの異なる領域と言い換えることができる。図2では、例示的に、厚みが最小の領域を領域A(117)、厚みが最大の領域を領域B(124)とする。領域Aと領域Bとの厚みの差が大きいほど、領域Aに先に含浸した液状の樹脂104が、領域Bに流出し、領域Bの樹脂含浸経路を乱すことで、部分的な樹脂の未含浸が生じ、繊維強化プラスチックの強度低下を引き起こす。このような樹脂流出の現象は、領域Bと領域Aとの厚みの差が4mm以上となる範囲で顕著となるため、この範囲で本発明が効果的となる。領域Aと領域Bとの厚みの差を、一般的な樹脂トランスファー成形プロセスに利用される強化繊維織布の枚数として着目すれば、領域Aでの強化繊維織布の積層枚数と領域Bでの強化繊維織布の積層枚数との差が4枚以上であることが好ましい。さらに、一枚あたりの強化繊維織布の厚みが0.2mm前後となる一方向性の強化繊維織布を用いる場合には、領域Aでの強化繊維織布の積層枚数と領域Bでの強化繊維織布の積層枚数との差が20枚以上であることがより好ましい。一枚あたりの強化繊維織布の厚みが薄いほど、一般に厚み方向への樹脂の含浸抵抗が低くなり、より均一に樹脂含浸が実現できるようになる。なお、本発明における領域Aの厚み、もしくは領域Bの厚みとは、それぞれの領域において、樹脂が注入される前の状態で、且つ、ピールプライやレジンパスメディアなどの厚みが除かれた状態の強化繊維織布のプリフォームの厚みを指す。

【0040】

積層枚数の異なる領域には、それぞれ独立した樹脂注入経路、および真空吸引経路が設置されることが望ましい。ただし、積層枚数の異なる領域が多数存在する場合には、注入および吸引の配管作業が煩雑になることを防ぐため、積層枚数が互いに近い複数の領域をグループ化して、各グループに対して1つずつの独立した樹脂注入経路、および真空吸引経路を設置する形態としてもよい。該積層枚数の異なる領域もしくはグループのうち、互いに隣り合う領域もしくはグループ同士では、樹脂注入経路および真空吸引経路がどちらもそれぞれ互いに接触しないことが望ましい。これは、隣り合う領域もしくはグループ間で、積層枚数の少ない領域から積層枚数の多い領域に向かって想定以上に樹脂が流出するのを防ぐためであるが、これも樹脂注入経路および真空吸引経路の配置作業が煩雑になることを防ぐ目的から、樹脂流出の現象が抑止できる範囲で互いに接触していてもよい。以下、特に断らない限り、積層枚数の異なる領域とは、樹脂注入経路および真空吸引経路がどちらもそれぞれ互いに接触しない領域同士のことを指すものとする。

【0041】

積層枚数の異なる領域には、厚みセンサ113と樹脂含浸センサ114が、2つ1組で設置されることが望ましい。積層枚数の異なる領域1箇所につき、複数組のセンサが配置されていてもよいし、全くセンサが配置されない領域があってもよい。ただし、理想的には、積層枚数の異なる領域それぞれに少なくとも1組のセンサが配置されることが望ましく、それが不可能な場合でも、強化繊維織布全体で見た場合に、積層枚数の異なる領域同士のうちで、互いの厚みの差がもっとも大きい2つの領域にだけは、少なくとも1組ずつのセンサが配置されることが必須である。なお、本発明における厚みセンサと含浸センサの数は必ず一致する必要は無く、いずれかのセンサが他方のセンサの数量を上回っていてもよい。

【0042】

厚みセンサ113は、樹脂注入中の強化繊維織布の厚みを測定し、その結果を逐次出力できるものであれば、任意の測定方式のものを使用できる。例えば、ダイヤルゲージ等の機械方式、差動トランス方式、静電容量方式、渦電流方式、超音波方式、もしくは光学レーザー方式の変位計などが使用可能である。厚みセンサ113は、厚みセンサが設置される領域それぞれにおいて、繰り返し安定性があり、且つ、当該領域全体の平均的な厚み変動挙動を示す箇所に設置されることが望ましい。厚みセンサ113の測定精度は、FRP全体の中で最も厚みの小さい部分を想定した場合に、目標とする硬化後の厚みの0.5%以下の測定精度であることが望ましい。樹脂注入の際に加熱が必要な場合には、相応の耐熱性を持つセンサであることが望ましい。また、樹脂注入中の強化繊維織布の厚み変動を確実にセンシングする目的で、フィルム材109の内部にセンサ電極を埋め込む方式も使用可能であるが、真空リークによる気泡混入や未含浸のリスクを考慮して、シール材108を介して成形型100とフィルム材109が形成する間隙の外部に設置できるタイプの厚みセンサを用いることがより好ましい。図1では、厚みセンサ113が成形型100とフィルム材109が形成する間隙の外部に設置されているが、厚みセンサ113が、成形型100とフィルム材109が形成する間隙の内側に設置されていてもよいし、成形型100とフィルム材109が形成する間隙の外部に設置されていて、かつ、フィルム材109の表面と成形型100の表面の両方に互いに対向する向きに配置されていてもよい。

【0043】

樹脂含浸センサ114は、強化繊維織布内部の樹脂含浸状態を定量化し、その結果を逐次出力できるものであれば、任意の測定方式のものを使用できる。例えば、光電センサ、超音波センサ、電気抵抗センサなどの樹脂含浸センサが使用可能である。樹脂含浸センサは、樹脂含浸センサが設置される領域それぞれにおいて、繰り返し安定性があり、且つ、当該領域全体の中で最も樹脂含浸の遅い箇所に設置されることが望ましい。含浸センサ114の測定精度は、含浸完了の判定が可能であれば特に規定されないが、1つのセンサの計測結果だけでは含浸完了判定の信頼性に欠けるような場合には、2種類以上の樹脂含浸センサの計測結果を用いてもよい。樹脂注入の際に加熱が必要な場合には相応の耐熱性を持つセンサであることが望ましい。また、樹脂注入中の強化繊維織布内の含浸変動を確実にセンシングする目的で、強化繊維織布の内部にセンサを埋め込む方式も使用可能であるが、センサのリード線を介した真空リークによる気泡混入や未含浸のリスクを考慮して、シール材108を介して成形型100とフィルム材109が形成する間隙の外部に設置できるタイプの樹脂含浸センサを用いることがより好ましい。なお、図1では、樹脂含浸センサ114が成形型100とフィルム材109が形成する間隙の外部に設置されているが、樹脂含浸センサ114が、成形型100とフィルム材109が形成する間隙の内側に設置されていてもよいし、成形型100とフィルム材109が形成する間隙の外部に設置されていて、かつ、フィルム材109の表面と成形型100の表面の両方に互いに対向する向きに配置されていてもよい。

【0044】

厚みセンサ113と樹脂含浸センサ114は、すべて1つの制御端末115に連結される。制御端末115は、記憶装置と制御装置を備えていることが必須である。また、該制御端末115は、全てのセンサに連結していることに加えて、積層枚数の異なる領域に連通している全ての樹脂注入経路および全ての真空吸引経路をそれぞれ個別に遠隔操作で開閉できる弁116にも連結されており、各弁に対して開閉制御信号を発信できることが必須である。制御信号は、自動および手動のいずれの方法でも発信可能であることが望ましい。また、制御端末は樹脂の硬化制御装置131にも連結され、硬化制御装置を遠隔操作して強化繊維織布を含む成形型全体の温度制御と、注入される液状の樹脂の温度制御ができる必要がある。制御端末115は、各センサの計測データや、樹脂の硬化制御に用いられる温度計測データを逐次受信可能であり、且つ、記録可能であることが望ましい。また、すべての計測データを基にした内部処理を自動で実行し、内部処理の判定結果に基づいて特定の制御信号を発信できる機能を備えている必要がある。厚みセンサ113および樹脂含浸センサ114から逐次送信される計測データは、制御端末115のモニタ上に表示して確認できることが望ましい。上記機能が満足できれば、制御端末115および信号伝送ケーブル132の仕様、形態、制御信号の伝送方式などは任意のものを使用できる。

【0045】

弁116は、制御端末115から自動受信した信号、制御端末115から手動で発信された信号、手動のスイッチから任意のタイミングで発信された信号のいずれかもしくは全てに応答して、遠隔操作による動作が可能である必要がある。該遠隔操作による動作の機能が満たされれば、弁116の形態や開閉機構の原動力などは任意のものを使用できる。弁116は、樹脂注入経路に直接連結して液状の樹脂104が通過できる構造であってもよいが、取り付けの容易性や樹脂注入後の洗浄の手間を考慮して、樹脂注入経路となる樹脂製のチューブに外側から取り付けられる構造であることが望ましい。樹脂注入の際に加熱が必要な場合には相応の耐熱性を持つ弁であることが望ましい。

【0046】

弁116は、制御信号に基づいて開閉動作のみを行うものの他に、制御信号に基づいて樹脂注入経路および真空吸引経路の内径の大小を任意で調節制御できるもの、制御信号に基づいて真空吸引経路内部の真空度を任意で調節制御できるもの、あるいは、制御信号に基づいて樹脂注入経路および真空吸引経路の内部の樹脂温度を任意で調節制御できるもの、もしくは上記を複合した機能を有していてもよい。例えば、電気制御式の開閉弁、圧空制御式の開閉弁、真空レギュレータ、あるいはカートリッジヒーターや、それらを組み合わせた機能が付与されてもよい。

【0047】

樹脂の硬化制御装置131としては、制御端末115からの信号を基に、昇温、降温、および等温保持の温度制御が可能であればよい。具体的には、熱風および常温の風、もしくは熱風および冷風による加熱・冷却制御装置を用いることができる。また、水もしくは油の熱媒を介して伝熱を行う仕組みの加熱・冷却制御装置や、輻射熱による加熱制御装置、電気ヒーターによる加熱制御装置、化学反応による加熱装置、あるいは電磁加熱方式による加熱制御装置を用いることもできる。該硬化制御装置は、プリフォーム112に対して作用することは必須であるが、その他にも、樹脂注入容器104、樹脂注入経路、真空吸引経路、もしくは、上記容器や経路に接続された弁116、あるいは上記の容器、経路、弁を組み合わせたものに対して作用する装置であってもよい。

【0048】

本発明は、以上に記した装置構成の下で、真空吸引経路の制御フローチャート200、樹脂注入経路の制御フローチャート300、樹脂吸引経路の制御フローチャート400、の3通りのフローチャートのいずれかもしくはそれらの組み合わせを基礎にした制御端末115の内部処理によって、樹脂が含浸されてから樹脂が硬化するまでの間、プリフォーム112のそれぞれの厚み部分を適切に制御することが必須である。以下では、それぞれのフローチャートについて記述する。

【0049】

図3は、制御端末115の内部処理のうち、真空吸引経路の制御フローチャート200の流れである。領域Aは、プリフォーム112の内部で最も厚みの小さい領域を指し、領域Bは、プリフォーム112の内部で最も厚みの大きい領域を指す。その他、装置の基本的な構成は図1および図2に例示される構成に従う。この内部処理では、まず、領域Aから領域Bの各領域にセンサが設置された状態(201)で、制御端末115からの制御信号により、すべての真空吸引経路上の弁を開放した後、すべての樹脂注入経路上の弁を開放し、樹脂の注入を開始する(202)。領域Aの樹脂含浸センサが最初に含浸完了したことを検知した時点(203)より、制御端末115からの制御信号によって、領域Aに直結する樹脂注入経路の弁が閉止され(204)、領域Aに対する樹脂の供給を停止する。これによって、領域Aに連通する真空吸引経路を介してプリフォーム112の領域A部分に含浸された余剰樹脂が吸引排出されることで、領域Aの厚みが減少を始める(205)。ここから、プリフォーム112のすべての領域が所定の厚みに到達する(206)までの間、領域Aの厚みセンサの測定値を基に、制御端末115からの制御信号とそれに対する弁116の応答によって、領域Aの厚みを所定の厚み範囲に制御する機構(207)が持続的に働く。真空吸引経路の制御フローチャート200においては、以上のような、厚みの異なる領域それぞれの樹脂含浸センサが含浸を検出してから、該領域の厚みを所定の厚み範囲に制御する機構が働くまでの一連の流れ208が、厚みの異なる領域それぞれに対して同様に適用される。

【0050】

厚みの異なる領域それぞれの厚みを所定の厚み範囲に制御する機構(207)は、真空吸引経路に連結された弁の開閉を繰り返す方式、真空吸引経路に連結された弁の内径の大小を制御する方式、真空吸引経路内の樹脂温度を、樹脂の硬化制御装置を用いて増減制御する方式、もしくは真空吸引経路内の真空度を増減する方式のいずれかもしくはそれらの組み合わせを使用することができる。これらの方式は、真空吸引経路の圧力損失を増減することにより、上記厚みの異なる領域から排出される樹脂の流動速度を調整することで、上記樹脂の流動に比例する当該領域の厚み減少速度を制御する原理を利用したものである。

【0051】

その後、最後の樹脂含浸センサ、すなわち領域Bの樹脂含浸センサが含浸完了したことを検知(209)した後、全ての厚みの異なる領域が所定の厚みに到達(206)したら、制御端末115からの制御信号にしたがって、すべての樹脂注入経路上の弁が閉止された後、すべての真空吸引経路上の弁が閉止され(210)る。そして、制御端末115からの制御信号により、樹脂の硬化制御装置131が働いて樹脂の硬化(211)が行われることで、繊維強化プラスチックを得る。

【0052】

図3の例では、厚みの異なる領域が領域Aと領域Bの2種類のみであるが、この2種類以外に厚みの異なる領域がある場合で、該領域に厚みセンサおよび樹脂含浸センサが取り付けられている場合には、212に示す箇所に、該領域の数に相当する208の流れが適宜挿入される。また、213以降の部分を、後述する図5に示す樹脂吸引経路の制御フローチャート400の405以降の部分と置換することでも、本発明の効果が好適に発揮できる。

【0053】

図4は、制御端末115の内部処理のうち、樹脂注入経路の制御フローチャート200の流れである。領域Aは、プリフォーム112の内部で最も厚みの小さい領域を指し、領域Bは、プリフォーム112の内部で最も厚みの大きい領域を指す。その他、装置の基本的な構成は図1および図2に例示される構成に従う。この内部処理では、まず、領域Aから領域Bの各領域にセンサが設置された状態(301)で、制御端末115からの制御信号により、すべての真空吸引経路上の弁を開放した後、すべての樹脂注入経路上の弁を開放し、樹脂の注入を開始する(302)。領域Aの樹脂含浸センサが最初に含浸完了したことを検知した時点(303)より、制御端末115からの制御信号によって、領域Aに直結する真空吸引経路の弁が閉止され(304)、領域Aに対する樹脂の排出を停止する。これによって、領域Aに連通する樹脂注入経路を介してプリフォーム112の領域A部分に余剰樹脂が流入することで、領域Aの厚みが増加を始める(305)。ここから、プリフォーム112のすべての領域が所定の厚みに到達する(306)までの間、領域Aの厚みセンサの測定値を基に、制御端末115からの制御信号とそれに対する弁116の応答によって、領域Aの厚みを所定の厚み範囲に制御する機構(307)が持続的に働く。樹脂注入経路の制御フローチャート300においては、以上のような、厚みの異なる領域それぞれの樹脂含浸センサが含浸を検出してから、該領域の厚みを所定の厚み範囲に制御する機構が働くまでの一連の流れ308が、厚みの異なる領域それぞれに対して同様に適用される。

【0054】

厚みの異なる領域それぞれの厚みを所定の厚み範囲に制御する機構(307)は、樹脂注入経路に連結された弁の開閉を繰り返す方式、樹脂注入経路に連結された弁の内径の大小を制御する方式、樹脂注入経路内の樹脂温度を、樹脂の硬化制御装置を用いて増減制御する方式、もしくは樹脂注入経路内の真空度を増減する方式のいずれかもしくはそれらの組み合わせを使用することができる。これらの方式は、樹脂注入経路の圧力損失を増減することにより、上記厚みの異なる領域に流入する余剰樹脂の流動速度を調整することで、上記樹脂の流入に比例する当該領域の厚み増加速度を制御する原理を利用したものである。

【0055】

その後、最後の樹脂含浸センサ、すなわち領域Bの樹脂含浸センサが含浸完了したことを検知(309)した後、全ての厚みの異なる領域が所定の厚みに到達(306)したら、制御端末115からの制御信号にしたがって、すべての樹脂注入経路上の弁が閉止された後、すべての真空吸引経路上の弁が閉止され(310)る。そして、制御端末115からの制御信号により、樹脂の硬化制御装置131が働いて樹脂の硬化(311)が行われることで、繊維強化プラスチックを得る。

【0056】

図4の例では、厚みの異なる領域が領域Aと領域Bの2種類のみであるが、この2種類以外に厚みの異なる領域がある場合で、これらの領域に厚みセンサおよび樹脂含浸センサが取り付けられている場合には、312に示す箇所に、該領域の数に相当する308の流れが適宜挿入される。また、313以降の部分を、図5に示す樹脂吸引経路の制御フローチャート400の405以降の部分に置換、あるいは、313の部分に、樹脂の注入経路を真空吸引経路に切り替え、積層枚数の異なるすべての領域の真空吸引経路を開放した後、一定時間が経過してから、すべての真空吸引経路を、制御端末115からの制御信号にしたがって遠隔操作で閉止する過程を挿入することでも、本発明の効果が好適に発揮できる。

【0057】

上記真空吸引経路の制御フローチャート200もしくは樹脂注入経路の制御フローチャート300のいずれかを経た後、樹脂の注入経路を真空吸引経路に切り替え、積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、一定時間が経過してから、すべての真空吸引経路を遠隔操作で閉止する方法を用いることでも、本発明の効果は好適に発揮できる。

【0058】

図5は、制御端末115の内部処理のうち、樹脂吸引経路の制御フローチャート400の流れである。樹脂吸引経路とは、プリフォーム112への樹脂含浸が完了した後、樹脂注入経路を真空吸引経路に切り替える場合において、真空吸引経路に切り替えられた樹脂注入経路と、その樹脂注入経路が連通している領域に繋がる真空吸引経路の両方を指すものと定義する。本発明では、特に断らない限り、樹脂吸引経路と表記する場合には上記で定義された経路を指すものとする。領域Aは、プリフォーム112の内部で最も厚みの小さい領域を指し、領域Bは、プリフォーム112の内部で最も厚みの大きい領域を指す。その他、装置の基本的な構成は図1および図2に例示される構成に従う。この内部処理では、まず、領域Aから領域Bの各領域にセンサが設置された状態(401)で、制御端末115からの制御信号により、すべての真空吸引経路上の弁を開放した後、すべての樹脂注入経路上の弁を開放し、樹脂の注入を開始する(402)。その後、領域Aの樹脂含浸センサから含浸完了が検知(403)され始め、最後の樹脂含浸領域である領域Bの樹脂含浸完了が検知(404)される。そこで、制御端末115からの制御信号によって、すべての厚みの異なる領域に直結する樹脂注入経路が真空吸引経路に切り替えられて(406)、領域Aから領域Bのそれぞれの厚みが一斉に減少を開始する(407)。ここから、それぞれの厚みの異なる領域において、プリフォーム112のすべての領域が所定の厚みに到達する(410)までの間、当該領域の厚みセンサの測定値を基に、制御端末115からの制御信号とそれに対する弁116の応答によって、当該領域の厚みを所定の厚み範囲に制御する機構(408)が持続的に働く。樹脂吸引経路の制御フローチャート400においては、以上のような、厚みの異なる領域それぞれの樹脂含浸センサが含浸を検出してから、当該領域の厚みを所定の厚み範囲に制御する機構が働くまでの一連の流れ409が、厚みの異なる領域それぞれに対して同様に適用される。

【0059】

厚みの異なる領域それぞれの厚みを所定の厚み範囲に制御する機構(408)は、真空吸引経路に連結された弁の開閉を繰り返す方式、真空吸引経路に連結された弁の内径の大小を制御する方式、真空吸引経路内の樹脂温度を、樹脂の硬化制御装置を用いて増減制御する方式、もしくは真空吸引経路内の真空度を増減する方式のいずれかもしくはそれらの組み合わせを使用することができる。これらの方式は、真空吸引経路の圧力損失を増減することにより、上記厚みの異なる領域から排出される余剰樹脂の流動速度を調整することで、上記樹脂の排出に比例する当該領域の厚み減少速度を制御する原理を利用したものである。

【0060】

その後、全ての厚みの異なる領域が所定の厚みに到達(410)したら、制御端末115からの制御信号にしたがって、すべての真空吸引経路上の弁が閉止される(411)。そして、制御端末115からの制御信号により、樹脂の硬化制御装置131が働いて樹脂の硬化(412)が行われることで、繊維強化プラスチックを得る。

【0061】

図5の例では、厚みの異なる領域が領域Aと領域Bの2種類のみであるが、この2種類以外に厚みの異なる領域がある場合で、当該領域に厚みセンサおよび樹脂含浸センサが取り付けられている場合には、413に示す箇所に、403もしくは404に相当する含浸完了検知の流れが挿入され、且つ、415に示す箇所に、領域の数に相当する409の流れが適宜挿入される。

【0062】

上記のように、厚みの異なる領域それぞれに設定される「所定の厚み範囲」は、目標とする樹脂硬化後の繊維強化プラスチックの厚みの1〜1.05倍であることが望ましい。これは、上記で説明したように、厚みの異なる領域それぞれの厚みが所定の厚み範囲に到達した段階で全ての樹脂注入経路と真空吸引経路を閉止することで当該領域の樹脂の出入りを遮断したとしても、樹脂が硬化反応する際の硬化収縮などの影響により、当該領域の厚みが減少するためである。所定の厚み範囲を、目標とする樹脂硬化後の繊維強化プラスチックの厚みの1.05倍を超える厚み範囲に設定すると、上記硬化中の厚み減少を加味しても該繊維強化プラスチックの厚みが公差を大きく上回り、所望の寸法精度を達成することが困難となる。また、上記所定の厚み範囲を、目標とする樹脂硬化後の繊維強化プラスチックの厚みを下回る範囲に設定すると、上記硬化中の厚み減少により、該繊維強化プラスチックの厚みが公差を下回り、所望の寸法精度を達成することが困難となるリスクが高まる。この場合、特に硬化の直前まで真空吸引が継続される樹脂吸引経路の制御フローチャート400を採用した場合には、真空吸引によってプリフォーム内部の圧力が減圧された状態で硬化反応が開始されることで上記硬化中の厚み減少が顕著になるため、寸法精度の達成が更に困難となる。

【0063】

本発明のフローチャートに基づいて強化繊維織布の厚み制御を行った際、目標とする樹脂硬化後の繊維強化プラスチックの厚みと、実際の樹脂硬化後の繊維強化プラスチックの厚みとの間に誤差が生じた場合には、次回成形の際、この誤差の結果をフィードバックして、制御端末の内部処理のパラメータが調整される機能を有していることが望ましい。具体的には、積層枚数の異なる領域の強化繊維織布の厚み制御をする際の所定の厚みに対して、この誤差の大きさを加算する処理が実行できることが望ましい。この理由は、硬化中の厚み減少が、プリフォーム内部の硬化速度の違い等に起因するばらつきを有するためである。このようなフィードバックの機能は、このばらつきを相殺する効果が得られる内部処理であれば、上記のような加算処理に限定されるものではない。

【0064】

また、本発明のフローチャートにおける厚みの異なる領域それぞれに設置された樹脂含浸センサの含浸検知が、2種類以上の樹脂含浸センサの計測結果を用いて判定されるものであれば、より好適に本発明の効果を発揮できる。この理由は、樹脂含浸センサ単体の計測結果が、センサが設置された領域全体の含浸状態を必ずしも正確に表現するものではないため、場合によっては樹脂含浸センサの数量を複数とすることで、上記含浸判定の信頼性を向上させる必要があるためである。

【産業上の利用可能性】

【0065】

本発明は、軽量かつ高い曲げ剛性が要求される大型のFRP構造部材を必要とする産業分野において、成形品厚みの高い寸法精度を有しながらも製造コスト低減を実現することにより、メーカーの技術的競争力の向上に貢献するものである。具体的な用途は、航空機の翼部材をはじめ、風力発電のローターブレード、船体の構造部材などが例示される。

【符号の説明】

【0066】

100 ・・・ 成形型

101 ・・・ 強化繊維織布

102 ・・・ ピールプライ

103 ・・・ 樹脂注入側のレジンパスメディア

104 ・・・ 液状の樹脂

105 ・・・ 樹脂注入配管

106 ・・・ 真空吸引側のレジンパスメディア

107 ・・・ 真空吸引配管

108 ・・・ シール材

109 ・・・ フィルム材

110 ・・・ 樹脂容器

111 ・・・ 真空ポンプ

112 ・・・ 強化繊維織布のプリフォーム

113 ・・・ 厚みセンサ

114 ・・・ 樹脂含浸センサ

115 ・・・ 制御端末

116 ・・・ 弁

117 ・・・ 領域A

118 ・・・ 樹脂注入側のレジンパスメディア(領域Aに連通)

119 ・・・ 樹脂注入配管(領域Aに連通)

120 ・・・ 真空吸引側のレジンパスメディア(領域Aに連通)

121 ・・・ 真空吸引配管(領域Aに連通)

122 ・・・ 領域Aの厚みセンサ

123 ・・・ 領域Aの樹脂含浸センサ

124 ・・・ 領域B

125 ・・・ 樹脂注入側のレジンパスメディア(領域Bに連通)

126 ・・・ 樹脂注入配管(領域Bに連通)

127 ・・・ 真空吸引側のレジンパスメディア(領域Bに連通)

128 ・・・ 真空吸引配管(領域Bに連通)

129 ・・・ 領域Bの厚みセンサ

130 ・・・ 領域Bの樹脂含浸センサ

131 ・・・ 樹脂の硬化制御装置

132 ・・・ 信号伝送ケーブル

200 ・・・ 真空吸引経路の制御フローチャート

300 ・・・ 樹脂注入経路の制御フローチャート

400 ・・・ 樹脂吸引経路の制御フローチャート

【特許請求の範囲】

【請求項1】

シール材を介して成形型とフィルム材が形成する間隙に、強化繊維織布を複数枚積層した状態で封入し、該間隙の全域を真空引きしたまま、該間隙に向かって、液状の樹脂を、大気圧との差圧を利用して注入した後、樹脂の硬化制御装置を用いて該液状の樹脂を硬化させる過程を経る繊維強化プラスチックの成形において、該強化繊維織布は、積層枚数の異なる領域を少なくとも2箇所以上有しており、該積層枚数の異なる領域のうち、少なくとも2箇所以上の領域のそれぞれに、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサと強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサとを備えており、且つ、該積層枚数の異なる領域のそれぞれに連通する樹脂注入経路および真空吸引経路を個別に遠隔操作で開閉できる弁を備え、該厚みセンサの計測値の受信とそれを基にした制御信号の発信、樹脂含浸センサの計測値の受信とそれを基にした制御信号の発信、およびすべての弁の開閉制御信号の発信が遠隔操作できるように構成された制御端末を有する繊維強化プラスチックの自動成形システム。

【請求項2】

請求項1に記載のシステムのうち、複数存在する積層枚数の異なる領域のそれぞれに少なくとも1箇所ずつ、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサと、強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサとを一組で備えていることを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項3】

請求項1または2に記載のシステムのうち、シール材を介して成形型とフィルム材が形成する間隙の内部において、樹脂注入経路同士が互いに接触せず、且つ真空吸引経路同士も互いに接触していない領域が少なくとも1組存在することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項4】

請求項1から3のいずれかに記載のシステムにおける樹脂含浸センサのうち、該樹脂含浸センサのひとつが最初に含浸完了したことを検知した後、全ての厚みセンサの計測値が所定の厚み範囲に到達したことを検知するまでの間、該含浸完了したことを検知した領域から順番に、該含浸完了を検知した領域に直結する樹脂注入経路に連結された弁を遠隔操作で閉止し、且つ、該含浸完了したことを検知した領域の厚みセンサの計測値を基に、該含浸完了した領域それぞれの強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項5】

請求項1から3のいずれかに記載のシステムにおける樹脂含浸センサのうち、該樹脂含浸センサのひとつが最初に含浸完了したことを検知した後、全ての厚みセンサの計測値が所定の厚み範囲に到達したことを検知するまでの間、該含浸完了したことを検知した領域から順番に、該含浸完了を検知した領域に直結する真空吸引経路に連結された弁を遠隔操作で閉止し、且つ、該含浸完了を検知した領域に設置された厚みセンサの計測値を基に、該含浸完了した領域に直結する樹脂注入経路において、該含浸完了した領域それぞれの強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項6】

請求項4または5のいずれかに記載のシステムにおける樹脂含浸センサのすべてが含浸を検知し、且つ、最後に含浸を検知した領域の強化繊維織布の厚みが所定の厚み範囲に制御された後、樹脂注入経路を真空吸引経路に切り替え、積層枚数の異なるすべての領域の真空吸引経路に連結された弁を開放する工程を有し、その後、一定時間が経過してから、すべての真空吸引経路に連結された弁を遠隔操作で閉止することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項7】

請求項1から3のいずれかに記載のシステムにおける樹脂含浸センサのすべてが含浸を検知した後、樹脂注入経路を真空吸引経路に切り替え、且つ積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、積層枚数の異なる領域それぞれに設置された厚みセンサが所定の厚み範囲に到達したことを検知した領域から順番に、当該領域に連通するすべての真空吸引経路に連結された弁を遠隔操作で閉止することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項8】

請求項1から3のいずれかに記載のシステムにおける樹脂含浸センサのすべてが含浸を検知した後、樹脂注入経路を真空吸引経路に切り替え、且つ積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、樹脂が硬化されるまでの間に、積層枚数の異なる領域それぞれに連通する真空吸引経路において、当該領域の強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項9】

請求項4または5に記載のシステムによる強化繊維織布の厚み制御に引き続き、請求項7または8に記載のシステムによる強化繊維織布の厚み制御が行われることを特徴とする繊維強化プラスチックの自動成形システム。

【請求項10】

請求項4、5または8に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路に連結された弁の開閉を繰り返す方式を用いることを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項11】

請求項4、5または8に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路に連結された弁の内径の大小を制御する方式を用いることを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項12】

請求項5または8に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路内の樹脂温度を、温調制御する方式を用いることを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項13】

請求項8に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路内の真空度を増減する方式を用いることを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項14】

積層枚数の異なる領域の強化繊維織布の厚み制御をする際の所定の厚み範囲が、目標とする樹脂硬化後の繊維強化プラスチックの厚みの1〜1.05倍であることを特徴とする、請求項4から13のいずれかに記載の繊維強化プラスチックの自動成形システム。

【請求項15】

目標とする樹脂硬化後の繊維強化プラスチックの厚みと、実際の樹脂硬化後の繊維強化プラスチックの厚みとの間に誤差が生じた場合、次回成形の際、積層枚数の異なる領域の強化繊維織布の厚み制御をする際の所定の厚みに対して、該誤差の値を加えることを特徴とする、請求項4から14のいずれかに記載の繊維強化プラスチックの自動成形システム。

【請求項16】

強化繊維織布の積層枚数の異なる領域のうち、厚みが最大の領域と、厚みが最小の領域との厚みの差が4mm以上であることを特徴とする、請求項1から15のいずれかに記載の自動成形システム。

【請求項17】

強化繊維織布の表面に熱可塑性樹脂を主成分とする粒子が散布されていることを特徴とする、請求項1から16のいずれかに記載の自動成形システム。

【請求項18】

樹脂含浸センサによる含浸完了の検知が、2種類以上の樹脂含浸センサの計測結果を基にして判定されることを特徴とする、請求項1から17のいずれかに記載の自動成形システム。

【請求項1】

シール材を介して成形型とフィルム材が形成する間隙に、強化繊維織布を複数枚積層した状態で封入し、該間隙の全域を真空引きしたまま、該間隙に向かって、液状の樹脂を、大気圧との差圧を利用して注入した後、樹脂の硬化制御装置を用いて該液状の樹脂を硬化させる過程を経る繊維強化プラスチックの成形において、該強化繊維織布は、積層枚数の異なる領域を少なくとも2箇所以上有しており、該積層枚数の異なる領域のうち、少なくとも2箇所以上の領域のそれぞれに、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサと強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサとを備えており、且つ、該積層枚数の異なる領域のそれぞれに連通する樹脂注入経路および真空吸引経路を個別に遠隔操作で開閉できる弁を備え、該厚みセンサの計測値の受信とそれを基にした制御信号の発信、樹脂含浸センサの計測値の受信とそれを基にした制御信号の発信、およびすべての弁の開閉制御信号の発信が遠隔操作できるように構成された制御端末を有する繊維強化プラスチックの自動成形システム。

【請求項2】

請求項1に記載のシステムのうち、複数存在する積層枚数の異なる領域のそれぞれに少なくとも1箇所ずつ、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサと、強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサとを一組で備えていることを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項3】

請求項1または2に記載のシステムのうち、シール材を介して成形型とフィルム材が形成する間隙の内部において、樹脂注入経路同士が互いに接触せず、且つ真空吸引経路同士も互いに接触していない領域が少なくとも1組存在することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項4】

請求項1から3のいずれかに記載のシステムにおける樹脂含浸センサのうち、該樹脂含浸センサのひとつが最初に含浸完了したことを検知した後、全ての厚みセンサの計測値が所定の厚み範囲に到達したことを検知するまでの間、該含浸完了したことを検知した領域から順番に、該含浸完了を検知した領域に直結する樹脂注入経路に連結された弁を遠隔操作で閉止し、且つ、該含浸完了したことを検知した領域の厚みセンサの計測値を基に、該含浸完了した領域それぞれの強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項5】

請求項1から3のいずれかに記載のシステムにおける樹脂含浸センサのうち、該樹脂含浸センサのひとつが最初に含浸完了したことを検知した後、全ての厚みセンサの計測値が所定の厚み範囲に到達したことを検知するまでの間、該含浸完了したことを検知した領域から順番に、該含浸完了を検知した領域に直結する真空吸引経路に連結された弁を遠隔操作で閉止し、且つ、該含浸完了を検知した領域に設置された厚みセンサの計測値を基に、該含浸完了した領域に直結する樹脂注入経路において、該含浸完了した領域それぞれの強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項6】

請求項4または5のいずれかに記載のシステムにおける樹脂含浸センサのすべてが含浸を検知し、且つ、最後に含浸を検知した領域の強化繊維織布の厚みが所定の厚み範囲に制御された後、樹脂注入経路を真空吸引経路に切り替え、積層枚数の異なるすべての領域の真空吸引経路に連結された弁を開放する工程を有し、その後、一定時間が経過してから、すべての真空吸引経路に連結された弁を遠隔操作で閉止することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項7】

請求項1から3のいずれかに記載のシステムにおける樹脂含浸センサのすべてが含浸を検知した後、樹脂注入経路を真空吸引経路に切り替え、且つ積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、積層枚数の異なる領域それぞれに設置された厚みセンサが所定の厚み範囲に到達したことを検知した領域から順番に、当該領域に連通するすべての真空吸引経路に連結された弁を遠隔操作で閉止することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項8】

請求項1から3のいずれかに記載のシステムにおける樹脂含浸センサのすべてが含浸を検知した後、樹脂注入経路を真空吸引経路に切り替え、且つ積層枚数の異なるすべての領域の真空吸引経路を開放する工程を有し、その後、樹脂が硬化されるまでの間に、積層枚数の異なる領域それぞれに連通する真空吸引経路において、当該領域の強化繊維織布の厚みを所定の厚み範囲に制御する機構を有することを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項9】

請求項4または5に記載のシステムによる強化繊維織布の厚み制御に引き続き、請求項7または8に記載のシステムによる強化繊維織布の厚み制御が行われることを特徴とする繊維強化プラスチックの自動成形システム。

【請求項10】

請求項4、5または8に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路に連結された弁の開閉を繰り返す方式を用いることを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項11】

請求項4、5または8に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路に連結された弁の内径の大小を制御する方式を用いることを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項12】

請求項5または8に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路内の樹脂温度を、温調制御する方式を用いることを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項13】

請求項8に記載の、強化繊維織布の厚みを所定の厚み範囲に制御する機構として、該領域に直結する樹脂注入経路または真空吸引経路内の真空度を増減する方式を用いることを特徴とする、繊維強化プラスチックの自動成形システム。

【請求項14】

積層枚数の異なる領域の強化繊維織布の厚み制御をする際の所定の厚み範囲が、目標とする樹脂硬化後の繊維強化プラスチックの厚みの1〜1.05倍であることを特徴とする、請求項4から13のいずれかに記載の繊維強化プラスチックの自動成形システム。

【請求項15】

目標とする樹脂硬化後の繊維強化プラスチックの厚みと、実際の樹脂硬化後の繊維強化プラスチックの厚みとの間に誤差が生じた場合、次回成形の際、積層枚数の異なる領域の強化繊維織布の厚み制御をする際の所定の厚みに対して、該誤差の値を加えることを特徴とする、請求項4から14のいずれかに記載の繊維強化プラスチックの自動成形システム。

【請求項16】

強化繊維織布の積層枚数の異なる領域のうち、厚みが最大の領域と、厚みが最小の領域との厚みの差が4mm以上であることを特徴とする、請求項1から15のいずれかに記載の自動成形システム。

【請求項17】

強化繊維織布の表面に熱可塑性樹脂を主成分とする粒子が散布されていることを特徴とする、請求項1から16のいずれかに記載の自動成形システム。

【請求項18】

樹脂含浸センサによる含浸完了の検知が、2種類以上の樹脂含浸センサの計測結果を基にして判定されることを特徴とする、請求項1から17のいずれかに記載の自動成形システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−75471(P2013−75471A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−217766(P2011−217766)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]