繊維強化プラスチック製支持バーおよびその製造方法

【課題】強度、剛性や重量等の要求仕様を満たすための最適な設計を極めて簡単に行うことができ、しかも、極めて容易に製造でき生産性に優れた繊維強化プラスチック製支持バーの製造方法と、その方法により製造された支持バーを提供する。

【解決手段】横断面形状が中空矩形の繊維強化プラスチック製角パイプを引抜成形し、成形した角パイプを該角パイプの両垂直面上を角パイプの長手方向一端から他端まで延びる切断線に沿って切断することにより、横断面形状がコ字形の2本の支持バーを作製することを特徴とする繊維強化プラスチック製支持バーの製造方法、およびその方法により製造された繊維強化プラスチック製支持バー。

【解決手段】横断面形状が中空矩形の繊維強化プラスチック製角パイプを引抜成形し、成形した角パイプを該角パイプの両垂直面上を角パイプの長手方向一端から他端まで延びる切断線に沿って切断することにより、横断面形状がコ字形の2本の支持バーを作製することを特徴とする繊維強化プラスチック製支持バーの製造方法、およびその方法により製造された繊維強化プラスチック製支持バー。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化プラスチック製支持バーおよびその製造方法に関し、とくに、比較的大型の基板を互いに間隔をもたせて上下方向に配列した状態で収容し得る基板用カセットから各基板を水平方向に出し入れする際に使用されるフォーク用の支持バーとして好適な繊維強化プラスチック製支持バーとその支持バーを効率よく製造できる製造方法に関する。

【背景技術】

【0002】

上面への積載物を支持して工程間の移送等に使用する支持バーは、各種分野に必要とされている。例えば、液晶ディスプレイパネル等の製造プロセスにおいて、工程間におけるガラス基板の移動やストックのために、特許文献1〜4には比較的大型のガラス基板を互いに間隔をもたせて上下方向に複数枚配列した状態で収容し得るバックサポート方式の基板カセットが開示されている。このような方式の基板カセットでは、各基板を下面側から支持した状態でカセットの前面側から出し入れする必要があり、基板出し入れ時の支持のために、カセットの前面側から奥側に向けてフォーク状に延びる支持バーが使用されて基板間のスペースに挿入され、この支持バーがロボット等のハンドとして操作される。基板カセットにおける基板の収容効率を高めるために、通常、上下に配列される基板間の間隔は必要最小限に抑えられているので、大型の支持バーを使用することは困難な場合が多く、また、支持バーの操作上、重量の大きいものは不利である。とくに、大型の基板に対しては、強度、剛性が高く、極力軽量な支持バーが要求される。

【0003】

このような要求に応えるためには、支持バーの構成材料として、強度、剛性が高くしかも軽量な材料である繊維強化プラスチックが最適と考えられる。例えば特許文献5には、繊維強化プラスチックから形成した、本発明における支持バー部分に相当するロボットハンド部材が記載されているが、このロボットハンド部材の成形方法として、プリプレグを積層する方法しか具体的な記載がなく、かつ、各単位構成部材の結合もプリプレグの積層によっており、この部材の生産性は高くない。また、このロボットハンド部材は、各単位構成部材の結合によって製造されるようになっているので、製造工程が比較的繁雑になるとともに、用途に応じた設計も単位構成部材の結合構造まで含めた比較的複雑なものとなっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−138858号公報

【特許文献2】特開2005−340480号公報

【特許文献3】特開2004−273686号公報

【特許文献4】特開2007−196615号公報

【特許文献5】特開2002−307364号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで本発明の課題は、比較的大型の積載物に対しても、強度、剛性や重量等の要求仕様を満たすための最適な設計を極めて簡単に行うことができ、しかも、極めて容易に製造でき生産性に優れた繊維強化プラスチック製支持バーの製造方法と、その方法により製造された繊維強化プラスチック製支持バーを提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係る繊維強化プラスチック製支持バーの製造方法は、長手方向の一端部である根元部を固定することにより水平方向に延びるように保持され、上面への所定の積載物を支持する繊維強化プラスチック製の支持バーの製造方法であって、横断面形状が中空矩形の繊維強化プラスチック製角パイプを引抜成形し、成形した角パイプを該角パイプの両垂直面上を角パイプの長手方向一端から他端まで延びる切断線に沿って切断することにより、横断面形状がコ字形の2本の支持バーを作製することを特徴とする方法からなる。

【0007】

このような本発明に係る繊維強化プラスチック製支持バーの製造方法においては、連続成形が容易な引抜成形により、所定の一様な中空矩形の横断面形状を有する繊維強化プラスチック製角パイプが作製され、該角パイプが所定の長さ(実質的に製造しようとしている支持バーの長さ)に切断されたのち、その角パイプが両垂直面上の切断線に沿って切断され、該切断によりその角パイプが2つの部材に分けられて、2本の、横断面形状がコ字形の支持バーが作製される。すなわち、素材である繊維強化プラスチック製角パイプは引抜成形されるので極めて生産性が良く、支持バーについては、所定長さの繊維強化プラスチック製角パイプを単に所定の切断線に沿って切断するだけで、所定形態の支持バーが2本同時に得られることになるので、その製造工程が極めて簡素であり、生産性が高い。そして、製造される各支持バーは、水平面部の両側に垂直面部を有する横断面形状がコ字形の構造となるので、とくにその両垂直面部の存在により、支持バーの長手方向における曲げ剛性、強度が高く保たれ、かつ、下方に向けて開放された中空に近い形状となるので、軽量であり、強度、剛性や重量等の要求仕様を容易に満たすことが可能になる。

【0008】

上記のような本発明に係る繊維強化プラスチック製支持バーの製造方法においては、上記切断線に沿った切断を、上記角パイプを引抜成形ライン上で長手方向に搬送しながら行うことが可能である。つまり、オンラインで所定の切断を行うのである。このようにすれば、引抜成形と実質的に同じ工程で所望の繊維強化プラスチック製支持バーを得ることが可能になり、製造工程が簡素化されて、支持バーの生産性がさらに高められる。

【0009】

また、本発明に係る繊維強化プラスチック製支持バーの製造方法においては、上記切断線が、角パイプの両垂直面上において、切断後の上記2本の支持バーが切断線に対して回転対称となるように設定されていることが好ましい。このようにすれば、切断後の上記2本の支持バーを完全に同じ形状、同じ寸法の支持バーとすることができ、複数の支持バーを製造する際の生産性がさらに高められる。

【0010】

また、上記切断線は、上記角パイプの垂直面における高さが変化するように角パイプの長手方向一端から他端に向けて斜めに延びていることが好ましい。このようにすれば、製造する支持バーの形態として、根元部側でコ字形横断面形状の垂直面における高さが高く、したがって、根元部側で剛性が高く、先端部側でコ字形横断面形状の垂直面における高さが低く、したがって、先端部側で剛性が低い、片持ち梁上に荷重をうける際に、軽量構造でありながら最も効率よく均等に荷重を受けることが可能な最適な形態の支持バーが容易に得られることになる。つまり、強度、剛性や重量等の要求仕様を満たすための最適な設計を極めて簡単に行うことができるようになる。

【0011】

とくに、上記が直線状に延びていると、繊維強化プラスチック製角パイプを専用のカッターなどで切断する際にも切断が容易化され、より確実に最適な形態の支持バーが得られやすくなる。ただし、この切断線の延在形態は、階段状や曲線状の形態であってもよい。

【0012】

また、上記2本の支持バーのそれぞれが、横断面コ字形形状の垂直面における高さに関し、上記根元部側の端部で最大、反対側の先端部で最小となるように設定されていることが好ましい。このようにすることにより、片持ち梁形態で使用される支持バーの上下方向サイズを小さく抑え全体重量を小さく抑えつつ、積載物の重量による荷重をより確実に均等に受けることが可能になり、より容易に支持バーの最適化を行うことが可能になる。

【0013】

本発明において、上記引抜成形された繊維強化プラスチック製角パイプの強化繊維の種類としては特に限定されないが、高強度、高剛性で軽量な支持バーが要求される場合には、その要求を満たすために、繊維強化プラスチック製角パイプがとくに炭素繊維を含んでいることが好ましい。ただし、ガラス繊維やアラミド繊維などの他の強化繊維からなる構成、炭素繊維とこれら他の強化繊維とのハイブリッド構成も可能である。また、繊維強化プラスチックのマトリックス樹脂の種類も特に限定されず、代表的なマトリックス樹脂として熱硬化性樹脂、とくにエポキシ樹脂が挙げられる。

【0014】

本発明に係る繊維強化プラスチック製支持バーは、上記のような方法により製造されたものからなる。

【0015】

この本発明に係る繊維強化プラスチック製支持バーの適用場所等については特に限定されず、本発明に係る支持バーは、前述したような基板用カセット、つまり平板状の基板を互いに間隔をもたせて上下方向に配列した状態で収容し得る基板用カセットにおいて、その基板用カセットを構成する支持バーとして用いてもよいが、特に、前述したような基板用カセットから各基板を水平方向に出し入れする際に使用される支持バーとして好適なものであり、中でも、大型の基板用カセットからの基板の出し入れの際に用いて好適なものである。

【発明の効果】

【0016】

このように、本発明に係る繊維強化プラスチック製支持バーおよびその製造方法によれば、引抜成形された中空矩形横断面形状を有する1種類の繊維強化プラスチック製角パイプから、単に所定の切断線に沿って切断するだけで、所望の強度、剛性を備えかつ軽量な支持バーを一度に2本製造できるので、製造が極めて容易であり、生産性に極めて優れている。そして、繊維強化プラスチック製角パイプのサイズを適切に設定し、適切な切断線を設定することで、適用場所等からの要求仕様を容易に満たすことができる、最適な形態の支持バーを簡単にかつ確実に実現することができる。したがって、比較的大型の基板用カセットからの基板の出し入れの際に用いて最適な支持バーが容易に得られることになる。

【図面の簡単な説明】

【0017】

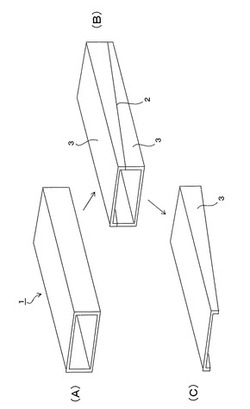

【図1】本発明の一実施態様に係る繊維強化プラスチック製支持バーおよびその製造方法を示す概略斜視図である。

【図2】最適化計算に使用した支持バーの側面図である。

【図3】実施例における繊維強化プラスチック製支持バーおよびその製造方法を示す概略斜視図である。

【発明を実施するための形態】

【0018】

以下に、本発明の望ましい実施の形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係る繊維強化プラスチック製支持バーおよびその製造方法を示している。図1(A)に示すように、先ず、引抜成形により所定の一様な中空矩形の横断面形状を有する繊維強化プラスチック製角パイプが成形され、作製しようとしている所定の長さの繊維強化プラスチック製角パイプ1が用意される。この角パイプ1に対し、図1(B)に示すように、角パイプ1の両垂直面上に所定の切断線2が設定される(図示例では、斜めに延びる直線状の切断線)。この切断線2に沿って角パイプ1が切断され、該切断によりその角パイプ1が2つの部材に分けられて、横断面形状がコ字形の2本の支持バー3が作製される。一つの支持バー3の形態は図1(C)に示すようになる。

【0019】

次に、上記のような形態の支持バーについて、基板カセットからの大型の基板の出し入れに使用するための炭素繊維強化プラスチック製支持バーを想定して、先端撓みを許容範囲内(安全のため、先端部で5mmの振れを考慮して15mm以内に設定した。)に納めるための最適化設計計算を行ってみた。図2に示すような寸法を有する炭素繊維強化プラスチック製支持バー11に、図2に示すような荷重が加えられた場合を想定した。炭素繊維強化プラスチックの強化繊維基材としては、東レ(株)製の一方向性炭素繊維織物T800H(厚み:1.12mm)と炭素繊維平織物#6343(厚み:0.24mm/ply)を使用し、炭素繊維平織物#6343/一方向性炭素繊維織物T800H/炭素繊維平織物#6343の積層構成とし(トータル厚み:1.6mm)、マトリックス樹脂にエポキシ樹脂を使用して支持バー11を作製した。計算の結果、支持バー11の先端の撓みは、14.67mmとなり、15mm以内に収めることができた。そして、一方向性炭素繊維織物T800H使用で強化繊維基材のトータル厚みとして少なくとも1.6mm必要であることが分かった。

【実施例】

【0020】

次に、上記のような最適化計算例を参照しながら、実際に図3に示すように炭素繊維強化プラスチック製支持バーを製造した。炭素繊維として、東レ(株)製のトレカT300-3Kを用いた平織りクロス(198g/m2)およびM50Jを用い、マトリックス樹脂として、エポキシ樹脂を用いて、引抜成形法により図3(A)に示すような矩形断面の角パイプ21を成形した。角パイプの寸法は、外形の幅40mm×高さ43mm、内形の幅36mm×高さ39mm、(肉厚2mm)、長さ2470mmとした。

【0021】

この角パイプ21を、厚さ3mmのカッティングホイールにより、高さを、片側の端部が30mm、反対側の端部が10mmとなるよう、切断線22に沿って斜めに切断した。このとき、カッティングホイールによる切断代はカッティングホイールの厚さと同じ3mmであった。その結果、切断線22に対し回転対称となる、図3(B)に示すような横断面形状がコ字形で、両側の垂直面の高さが30mmから10mmに直線的に変化するような部材(支持バー)23を2本得た。

【0022】

上記横断面コ字形の部材の高さ30mm側を根元部側として、高さ10mm側を先端側として、支持バー23とした。この支持バーでガラス基板を支持することを想定し、先端側15mmのところから390mmのピッチでそれぞれ180g、325g、375g、370g、370g、365g、220gの荷重を負荷したところ、先端のたわみは、15mmであり、前述の計算結果とよく一致した。根元側と先端側の高さの差が20mmであるので、当該支持バーの下の段の支持バーにガラス基板を載せる場合の障害にはならなかった。

【0023】

この実施例に係る製造方法によれば、従来技術のように中間基材であるプリプレグを使用することなく、引抜成形法という連続的で効率の良い成形法で素材となる繊維強化プラスチック製角パイプの成形が可能な上、1回の切断で成形品(角パイプ)1本から、製品(支持バー)2本を得ることができた。さらに、根元側の高さが30mm、先端側の高さを10mmとすることで、支持バーとして好適な部材を得ることができた。

【0024】

また、強化繊維の品種を変えたり、その形態(クロスの織り組織など)を変えても、肉厚や幅、高さを変えることで、同じ製造方法により目標とする支持バーを得ることができる。

【産業上の利用可能性】

【0025】

本発明に係る繊維強化プラスチック製支持バーおよびその製造方法は、あらゆる分野の支持バーに適用でき、とくに、基板カセットからの基板の出し入れ用に使用して好適なものである。

【符号の説明】

【0026】

1、21 繊維強化プラスチック製角パイプ

2、23 切断線

3、11、23 支持バー

【技術分野】

【0001】

本発明は、繊維強化プラスチック製支持バーおよびその製造方法に関し、とくに、比較的大型の基板を互いに間隔をもたせて上下方向に配列した状態で収容し得る基板用カセットから各基板を水平方向に出し入れする際に使用されるフォーク用の支持バーとして好適な繊維強化プラスチック製支持バーとその支持バーを効率よく製造できる製造方法に関する。

【背景技術】

【0002】

上面への積載物を支持して工程間の移送等に使用する支持バーは、各種分野に必要とされている。例えば、液晶ディスプレイパネル等の製造プロセスにおいて、工程間におけるガラス基板の移動やストックのために、特許文献1〜4には比較的大型のガラス基板を互いに間隔をもたせて上下方向に複数枚配列した状態で収容し得るバックサポート方式の基板カセットが開示されている。このような方式の基板カセットでは、各基板を下面側から支持した状態でカセットの前面側から出し入れする必要があり、基板出し入れ時の支持のために、カセットの前面側から奥側に向けてフォーク状に延びる支持バーが使用されて基板間のスペースに挿入され、この支持バーがロボット等のハンドとして操作される。基板カセットにおける基板の収容効率を高めるために、通常、上下に配列される基板間の間隔は必要最小限に抑えられているので、大型の支持バーを使用することは困難な場合が多く、また、支持バーの操作上、重量の大きいものは不利である。とくに、大型の基板に対しては、強度、剛性が高く、極力軽量な支持バーが要求される。

【0003】

このような要求に応えるためには、支持バーの構成材料として、強度、剛性が高くしかも軽量な材料である繊維強化プラスチックが最適と考えられる。例えば特許文献5には、繊維強化プラスチックから形成した、本発明における支持バー部分に相当するロボットハンド部材が記載されているが、このロボットハンド部材の成形方法として、プリプレグを積層する方法しか具体的な記載がなく、かつ、各単位構成部材の結合もプリプレグの積層によっており、この部材の生産性は高くない。また、このロボットハンド部材は、各単位構成部材の結合によって製造されるようになっているので、製造工程が比較的繁雑になるとともに、用途に応じた設計も単位構成部材の結合構造まで含めた比較的複雑なものとなっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−138858号公報

【特許文献2】特開2005−340480号公報

【特許文献3】特開2004−273686号公報

【特許文献4】特開2007−196615号公報

【特許文献5】特開2002−307364号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで本発明の課題は、比較的大型の積載物に対しても、強度、剛性や重量等の要求仕様を満たすための最適な設計を極めて簡単に行うことができ、しかも、極めて容易に製造でき生産性に優れた繊維強化プラスチック製支持バーの製造方法と、その方法により製造された繊維強化プラスチック製支持バーを提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係る繊維強化プラスチック製支持バーの製造方法は、長手方向の一端部である根元部を固定することにより水平方向に延びるように保持され、上面への所定の積載物を支持する繊維強化プラスチック製の支持バーの製造方法であって、横断面形状が中空矩形の繊維強化プラスチック製角パイプを引抜成形し、成形した角パイプを該角パイプの両垂直面上を角パイプの長手方向一端から他端まで延びる切断線に沿って切断することにより、横断面形状がコ字形の2本の支持バーを作製することを特徴とする方法からなる。

【0007】

このような本発明に係る繊維強化プラスチック製支持バーの製造方法においては、連続成形が容易な引抜成形により、所定の一様な中空矩形の横断面形状を有する繊維強化プラスチック製角パイプが作製され、該角パイプが所定の長さ(実質的に製造しようとしている支持バーの長さ)に切断されたのち、その角パイプが両垂直面上の切断線に沿って切断され、該切断によりその角パイプが2つの部材に分けられて、2本の、横断面形状がコ字形の支持バーが作製される。すなわち、素材である繊維強化プラスチック製角パイプは引抜成形されるので極めて生産性が良く、支持バーについては、所定長さの繊維強化プラスチック製角パイプを単に所定の切断線に沿って切断するだけで、所定形態の支持バーが2本同時に得られることになるので、その製造工程が極めて簡素であり、生産性が高い。そして、製造される各支持バーは、水平面部の両側に垂直面部を有する横断面形状がコ字形の構造となるので、とくにその両垂直面部の存在により、支持バーの長手方向における曲げ剛性、強度が高く保たれ、かつ、下方に向けて開放された中空に近い形状となるので、軽量であり、強度、剛性や重量等の要求仕様を容易に満たすことが可能になる。

【0008】

上記のような本発明に係る繊維強化プラスチック製支持バーの製造方法においては、上記切断線に沿った切断を、上記角パイプを引抜成形ライン上で長手方向に搬送しながら行うことが可能である。つまり、オンラインで所定の切断を行うのである。このようにすれば、引抜成形と実質的に同じ工程で所望の繊維強化プラスチック製支持バーを得ることが可能になり、製造工程が簡素化されて、支持バーの生産性がさらに高められる。

【0009】

また、本発明に係る繊維強化プラスチック製支持バーの製造方法においては、上記切断線が、角パイプの両垂直面上において、切断後の上記2本の支持バーが切断線に対して回転対称となるように設定されていることが好ましい。このようにすれば、切断後の上記2本の支持バーを完全に同じ形状、同じ寸法の支持バーとすることができ、複数の支持バーを製造する際の生産性がさらに高められる。

【0010】

また、上記切断線は、上記角パイプの垂直面における高さが変化するように角パイプの長手方向一端から他端に向けて斜めに延びていることが好ましい。このようにすれば、製造する支持バーの形態として、根元部側でコ字形横断面形状の垂直面における高さが高く、したがって、根元部側で剛性が高く、先端部側でコ字形横断面形状の垂直面における高さが低く、したがって、先端部側で剛性が低い、片持ち梁上に荷重をうける際に、軽量構造でありながら最も効率よく均等に荷重を受けることが可能な最適な形態の支持バーが容易に得られることになる。つまり、強度、剛性や重量等の要求仕様を満たすための最適な設計を極めて簡単に行うことができるようになる。

【0011】

とくに、上記が直線状に延びていると、繊維強化プラスチック製角パイプを専用のカッターなどで切断する際にも切断が容易化され、より確実に最適な形態の支持バーが得られやすくなる。ただし、この切断線の延在形態は、階段状や曲線状の形態であってもよい。

【0012】

また、上記2本の支持バーのそれぞれが、横断面コ字形形状の垂直面における高さに関し、上記根元部側の端部で最大、反対側の先端部で最小となるように設定されていることが好ましい。このようにすることにより、片持ち梁形態で使用される支持バーの上下方向サイズを小さく抑え全体重量を小さく抑えつつ、積載物の重量による荷重をより確実に均等に受けることが可能になり、より容易に支持バーの最適化を行うことが可能になる。

【0013】

本発明において、上記引抜成形された繊維強化プラスチック製角パイプの強化繊維の種類としては特に限定されないが、高強度、高剛性で軽量な支持バーが要求される場合には、その要求を満たすために、繊維強化プラスチック製角パイプがとくに炭素繊維を含んでいることが好ましい。ただし、ガラス繊維やアラミド繊維などの他の強化繊維からなる構成、炭素繊維とこれら他の強化繊維とのハイブリッド構成も可能である。また、繊維強化プラスチックのマトリックス樹脂の種類も特に限定されず、代表的なマトリックス樹脂として熱硬化性樹脂、とくにエポキシ樹脂が挙げられる。

【0014】

本発明に係る繊維強化プラスチック製支持バーは、上記のような方法により製造されたものからなる。

【0015】

この本発明に係る繊維強化プラスチック製支持バーの適用場所等については特に限定されず、本発明に係る支持バーは、前述したような基板用カセット、つまり平板状の基板を互いに間隔をもたせて上下方向に配列した状態で収容し得る基板用カセットにおいて、その基板用カセットを構成する支持バーとして用いてもよいが、特に、前述したような基板用カセットから各基板を水平方向に出し入れする際に使用される支持バーとして好適なものであり、中でも、大型の基板用カセットからの基板の出し入れの際に用いて好適なものである。

【発明の効果】

【0016】

このように、本発明に係る繊維強化プラスチック製支持バーおよびその製造方法によれば、引抜成形された中空矩形横断面形状を有する1種類の繊維強化プラスチック製角パイプから、単に所定の切断線に沿って切断するだけで、所望の強度、剛性を備えかつ軽量な支持バーを一度に2本製造できるので、製造が極めて容易であり、生産性に極めて優れている。そして、繊維強化プラスチック製角パイプのサイズを適切に設定し、適切な切断線を設定することで、適用場所等からの要求仕様を容易に満たすことができる、最適な形態の支持バーを簡単にかつ確実に実現することができる。したがって、比較的大型の基板用カセットからの基板の出し入れの際に用いて最適な支持バーが容易に得られることになる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施態様に係る繊維強化プラスチック製支持バーおよびその製造方法を示す概略斜視図である。

【図2】最適化計算に使用した支持バーの側面図である。

【図3】実施例における繊維強化プラスチック製支持バーおよびその製造方法を示す概略斜視図である。

【発明を実施するための形態】

【0018】

以下に、本発明の望ましい実施の形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係る繊維強化プラスチック製支持バーおよびその製造方法を示している。図1(A)に示すように、先ず、引抜成形により所定の一様な中空矩形の横断面形状を有する繊維強化プラスチック製角パイプが成形され、作製しようとしている所定の長さの繊維強化プラスチック製角パイプ1が用意される。この角パイプ1に対し、図1(B)に示すように、角パイプ1の両垂直面上に所定の切断線2が設定される(図示例では、斜めに延びる直線状の切断線)。この切断線2に沿って角パイプ1が切断され、該切断によりその角パイプ1が2つの部材に分けられて、横断面形状がコ字形の2本の支持バー3が作製される。一つの支持バー3の形態は図1(C)に示すようになる。

【0019】

次に、上記のような形態の支持バーについて、基板カセットからの大型の基板の出し入れに使用するための炭素繊維強化プラスチック製支持バーを想定して、先端撓みを許容範囲内(安全のため、先端部で5mmの振れを考慮して15mm以内に設定した。)に納めるための最適化設計計算を行ってみた。図2に示すような寸法を有する炭素繊維強化プラスチック製支持バー11に、図2に示すような荷重が加えられた場合を想定した。炭素繊維強化プラスチックの強化繊維基材としては、東レ(株)製の一方向性炭素繊維織物T800H(厚み:1.12mm)と炭素繊維平織物#6343(厚み:0.24mm/ply)を使用し、炭素繊維平織物#6343/一方向性炭素繊維織物T800H/炭素繊維平織物#6343の積層構成とし(トータル厚み:1.6mm)、マトリックス樹脂にエポキシ樹脂を使用して支持バー11を作製した。計算の結果、支持バー11の先端の撓みは、14.67mmとなり、15mm以内に収めることができた。そして、一方向性炭素繊維織物T800H使用で強化繊維基材のトータル厚みとして少なくとも1.6mm必要であることが分かった。

【実施例】

【0020】

次に、上記のような最適化計算例を参照しながら、実際に図3に示すように炭素繊維強化プラスチック製支持バーを製造した。炭素繊維として、東レ(株)製のトレカT300-3Kを用いた平織りクロス(198g/m2)およびM50Jを用い、マトリックス樹脂として、エポキシ樹脂を用いて、引抜成形法により図3(A)に示すような矩形断面の角パイプ21を成形した。角パイプの寸法は、外形の幅40mm×高さ43mm、内形の幅36mm×高さ39mm、(肉厚2mm)、長さ2470mmとした。

【0021】

この角パイプ21を、厚さ3mmのカッティングホイールにより、高さを、片側の端部が30mm、反対側の端部が10mmとなるよう、切断線22に沿って斜めに切断した。このとき、カッティングホイールによる切断代はカッティングホイールの厚さと同じ3mmであった。その結果、切断線22に対し回転対称となる、図3(B)に示すような横断面形状がコ字形で、両側の垂直面の高さが30mmから10mmに直線的に変化するような部材(支持バー)23を2本得た。

【0022】

上記横断面コ字形の部材の高さ30mm側を根元部側として、高さ10mm側を先端側として、支持バー23とした。この支持バーでガラス基板を支持することを想定し、先端側15mmのところから390mmのピッチでそれぞれ180g、325g、375g、370g、370g、365g、220gの荷重を負荷したところ、先端のたわみは、15mmであり、前述の計算結果とよく一致した。根元側と先端側の高さの差が20mmであるので、当該支持バーの下の段の支持バーにガラス基板を載せる場合の障害にはならなかった。

【0023】

この実施例に係る製造方法によれば、従来技術のように中間基材であるプリプレグを使用することなく、引抜成形法という連続的で効率の良い成形法で素材となる繊維強化プラスチック製角パイプの成形が可能な上、1回の切断で成形品(角パイプ)1本から、製品(支持バー)2本を得ることができた。さらに、根元側の高さが30mm、先端側の高さを10mmとすることで、支持バーとして好適な部材を得ることができた。

【0024】

また、強化繊維の品種を変えたり、その形態(クロスの織り組織など)を変えても、肉厚や幅、高さを変えることで、同じ製造方法により目標とする支持バーを得ることができる。

【産業上の利用可能性】

【0025】

本発明に係る繊維強化プラスチック製支持バーおよびその製造方法は、あらゆる分野の支持バーに適用でき、とくに、基板カセットからの基板の出し入れ用に使用して好適なものである。

【符号の説明】

【0026】

1、21 繊維強化プラスチック製角パイプ

2、23 切断線

3、11、23 支持バー

【特許請求の範囲】

【請求項1】

長手方向の一端部である根元部を固定することにより水平方向に延びるように保持され、上面への所定の積載物を支持する繊維強化プラスチック製の支持バーの製造方法であって、横断面形状が中空矩形の繊維強化プラスチック製角パイプを引抜成形し、成形した角パイプを該角パイプの両垂直面上を角パイプの長手方向一端から他端まで延びる切断線に沿って切断することにより、横断面形状がコ字形の2本の支持バーを作製することを特徴とする、繊維強化プラスチック製支持バーの製造方法。

【請求項2】

前記切断線に沿った切断を、前記角パイプを引抜成形ライン上で長手方向に搬送しながら行う、請求項1に記載の繊維強化プラスチック製支持バーの製造方法。

【請求項3】

前記切断線が、角パイプの両垂直面上において、切断後の前記2本の支持バーが切断線に対して回転対称となるように設定されている、請求項1または2に記載の繊維強化プラスチック製支持バーの製造方法。

【請求項4】

前記切断線が、前記角パイプの垂直面における高さが変化するように角パイプの長手方向一端から他端に向けて斜めに延びている、請求項1〜3のいずれかに記載の繊維強化プラスチック製支持バーの製造方法。

【請求項5】

前記切断線が直線状に延びている、請求項1〜4のいずれかに記載の繊維強化プラスチック製支持バーの製造方法。

【請求項6】

前記2本の支持バーのそれぞれが、横断面コ字形形状の垂直面における高さに関し、前記根元部側の端部で最大、反対側の先端部で最小となるように設定されている、請求項4または5に記載の繊維強化プラスチック製支持バーの製造方法。

【請求項7】

前記引抜成形された繊維強化プラスチック製角パイプの強化繊維として炭素繊維を含んでいる、請求項1〜5のいずれかに記載の繊維強化プラスチック製支持バーの製造方法。

【請求項8】

請求項1〜7のいずれかに記載の方法により製造された繊維強化プラスチック製支持バー。

【請求項9】

平板状の基板を互いに間隔をもたせて上下方向に配列した状態で収容し得る基板用カセットから各基板を水平方向に出し入れする際に使用される支持バーからなる、請求項8に記載の繊維強化プラスチック製支持バー。

【請求項1】

長手方向の一端部である根元部を固定することにより水平方向に延びるように保持され、上面への所定の積載物を支持する繊維強化プラスチック製の支持バーの製造方法であって、横断面形状が中空矩形の繊維強化プラスチック製角パイプを引抜成形し、成形した角パイプを該角パイプの両垂直面上を角パイプの長手方向一端から他端まで延びる切断線に沿って切断することにより、横断面形状がコ字形の2本の支持バーを作製することを特徴とする、繊維強化プラスチック製支持バーの製造方法。

【請求項2】

前記切断線に沿った切断を、前記角パイプを引抜成形ライン上で長手方向に搬送しながら行う、請求項1に記載の繊維強化プラスチック製支持バーの製造方法。

【請求項3】

前記切断線が、角パイプの両垂直面上において、切断後の前記2本の支持バーが切断線に対して回転対称となるように設定されている、請求項1または2に記載の繊維強化プラスチック製支持バーの製造方法。

【請求項4】

前記切断線が、前記角パイプの垂直面における高さが変化するように角パイプの長手方向一端から他端に向けて斜めに延びている、請求項1〜3のいずれかに記載の繊維強化プラスチック製支持バーの製造方法。

【請求項5】

前記切断線が直線状に延びている、請求項1〜4のいずれかに記載の繊維強化プラスチック製支持バーの製造方法。

【請求項6】

前記2本の支持バーのそれぞれが、横断面コ字形形状の垂直面における高さに関し、前記根元部側の端部で最大、反対側の先端部で最小となるように設定されている、請求項4または5に記載の繊維強化プラスチック製支持バーの製造方法。

【請求項7】

前記引抜成形された繊維強化プラスチック製角パイプの強化繊維として炭素繊維を含んでいる、請求項1〜5のいずれかに記載の繊維強化プラスチック製支持バーの製造方法。

【請求項8】

請求項1〜7のいずれかに記載の方法により製造された繊維強化プラスチック製支持バー。

【請求項9】

平板状の基板を互いに間隔をもたせて上下方向に配列した状態で収容し得る基板用カセットから各基板を水平方向に出し入れする際に使用される支持バーからなる、請求項8に記載の繊維強化プラスチック製支持バー。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−30468(P2012−30468A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−171536(P2010−171536)

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(000105899)サカイ・コンポジット株式会社 (11)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(000105899)サカイ・コンポジット株式会社 (11)

【Fターム(参考)】

[ Back to top ]