繊維強化プラスチック製構造物の成形法、及び、繊維強化プラスチック製構造物

【課題】引抜き成形法、ハンドレイアップ法、RTM法、ホットプレス法

などの成形法において、繊維強化プラスチック製ストランドシートを用いることにより、今まで得ることのできなかった引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等の機械的物性を向上させることができる。

【解決手段】繊維強化シートを複数枚積層して、引抜き成形法、ハンドレイアップ法、レジントランスファーモールディング法、又は、ホットプレス法により繊維強化プラスチック構造物を成形する成形法において、構造物100の成形時に、繊維強化シート103を複数枚積層して形成される基体101の外表面に、複数本の繊維強化プラスチック線材2を長手方向に引き揃えて有する繊維強化プラスチック製ストランドシート1を少なくとも1枚配置し、前記成形法で成形される樹脂を用いて同時成形する。

などの成形法において、繊維強化プラスチック製ストランドシートを用いることにより、今まで得ることのできなかった引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等の機械的物性を向上させることができる。

【解決手段】繊維強化シートを複数枚積層して、引抜き成形法、ハンドレイアップ法、レジントランスファーモールディング法、又は、ホットプレス法により繊維強化プラスチック構造物を成形する成形法において、構造物100の成形時に、繊維強化シート103を複数枚積層して形成される基体101の外表面に、複数本の繊維強化プラスチック線材2を長手方向に引き揃えて有する繊維強化プラスチック製ストランドシート1を少なくとも1枚配置し、前記成形法で成形される樹脂を用いて同時成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化シート(以下、「繊維強化プラスチック製ストランドシート」という。)を用いて成形する繊維強化プラスチック製構造物の成形法、及び、繊維強化プラスチック製構造物に関するものである。

【背景技術】

【0002】

従来、繊維強化プラスチック製構造物を作製する方法としては、

(1)引抜き成形法

(2)ハンドレイアップ法(オーブン法、オートクレーブ法を含む。)

(3)レジントランスファーモールディング法(以下、「RTM法」という。)

(4)ホットプレス法

等がある。以下に上記成形法について簡単に説明する。

【0003】

(1)引抜き成形法

引抜き成形法では、街灯ポール向け等の丸パイプ、建築資材向けの各パイプ、アングル、チャンネル、H形等の構造部材などが主として製作されている(例えば、特許文献1参照)。

【0004】

使用される繊維は、主にガラス繊維が中心であるため、曲げ等の弾性率が低く、そのため、アルミ等の金属代替用途へ参入できない状況である。現在は、金属が対応できない耐食用途が中心となっている。

【0005】

この対策として、炭素繊維と併用することが提案されているが、現状の成形方法では成形段階で金型に繊維を強引に引き込む構造となっているため、炭素繊維の糸切れ、位置ずれ、糸の揺らぎ等が発生し、炭素繊維を入れる効果が期待できず、使用されていない状況である。

【0006】

また、引抜き成形法に使用される樹脂は、安価さを求めるため、不飽和ポリエステル樹脂或いはビニールエステル樹脂が中心で、しかも樹脂の中にクレイ粉(粘土粉)、水酸化アルミニウム粉等を多量に入れ、低コスト化や難燃性の要求に応えている。これらを投入すると、炭素繊維の強度や弾性率の発現率が低下し、高価な炭素繊維を入れてもその効果を享受できないといった問題もあり、使用が進んでいない状況である。

【0007】

一方、炭素繊維を使用できる引抜き装置も考えられるが、コストアップが大きく、全く対応できていないのが実情である。

【0008】

(2)ハンドレイアップ法(オーブン法、オートクレーブ法を含む。)

ハンドレイアップ法は、ガラス繊維、炭素繊維、アラミド繊維などの長繊維を主に使ってあらゆる用途で使用されている、繊維強化プラスチック製構造物を成形する方法である。使用材料は、樹脂を含浸させていないクロス織物、一方向織物、ストランドマット等が主に使用されるが、時には、長繊維を成形直前に切断しそれを樹脂の付いた成形面に吹き付けて成形する場合もある(例えば、特許文献2、3、4参照)。

【0009】

用途は、ガラス繊維使用の場合、ゴミ箱、汚水タンク等の小型の構造物から風車羽根、小型船等の大型のものまで多岐にわたるが、基本的に安価さを要求される分野で使用されている。

【0010】

この場合の成形法は、単に長繊維の織物やストランドマットを樹脂含浸させながら人手で積層し、樹脂は常温硬化型が中心で、如何に安価に作るかが中心となっている。

【0011】

しかし、最近は、風車羽根や小型船を中心に、より軽量で強度、弾性率の高い性能の構造物が要求されてきており、炭素繊維との複合が試みられている。その際、強化繊維シートに樹脂を含浸させて多層の積層をすると、どうしても繊維が揺らぎ、糸の持っている性能を完全には発揮できなく、成形時のバラツキが大きく、構造物の性能を保証できないといった問題が生じ、この問題の解決に取り組んでいるのが実情である。

【0012】

一方、炭素繊維は、飛行機部材、液晶装置部材、車両部材等の高い機能を要求される分野で使用され、アラミド繊維は、絶縁性や耐衝撃を要求される部材に使用され、いずれも高価な部材向けの用途で使用されている。これらの成形方法は、ハンドレイアップ法でもガラス繊維の場合と違って、事前に長繊維の織物等に樹脂を含浸させたプリプレグといった材料を使用し、人手で積層したものを、バグフィルムで覆い、その中を真空ポンプで真空近くなるまで空気を引いて、積層体を完全に密着させ、その後加熱オーブンに入れ、樹脂を硬化させる方法が採られている。さらに高級なものは、加熱オーブンの代わりに、オートクレーブの中に入れ、加熱硬化段階で、外圧を加える方法を用いている。

【0013】

こうすることにより、糸の物性を100%近く発現でき、性能の良いものが得られるが、多くの人手や装置を用いコストアップとなり、高価なものしか適用できない方法となっている。

【0014】

(3)RTM法

RTM法は、樹脂を含浸していない織物やストランドマットを積層し、その周囲にバグフィルムを被せ、バグフィルムの中の空気を真空ポンプで引き、片方で樹脂流入管に繋ぎ込み、この真空に引く力で、樹脂を、積層した織物等に染み込ませ、その後、樹脂を硬化させて成形物を得る方式である(例えば、特許文献5、6参照)。樹脂を染み込ませる際、圧力が不足する場合は、樹脂をポンプアップし、強制的に染み込ませる方式も採られている。

【0015】

また、この方式と同様であるが、金型の中に樹脂を含浸していない織物等を積層し、この金型を密閉し、この金型の中を真空ポンプで引き、片方で樹脂を流入させる方法もある。この際は、金型が加熱金型となっており、樹脂含浸後、金型を加熱し樹脂を硬化させる方式となっている。

【0016】

この成形法の問題点は、ハンドレイアップ成形法と同様に、樹脂が流れていく際に強化繊維の揺らぎを発生させ、強化繊維の物性をフルに発揮できないという点である。また、厚みの厚い成形品の場合、樹脂が均一に染み込み難く、樹脂流れを良くするために、積層間に樹脂流れ用のストランドマットなどの、余計なものを入れなければならないという点である。

【0017】

(4)ホットプレス法

ホットプレス成形では、基本的に強化繊維シートに予め樹脂を含浸させたシートが使用される。一般には、ガラス繊維、炭素繊維などのチョップドストランドという短い強化繊維を用いたSMC材料が用いられる(例えば、特許文献7参照)。SMC材料で成形された製品は、強化繊維が短いことから、強度、弾性率を余り要求されないバスタブ、家電製品のカバー等の用途にしか使用できなかった。

【0018】

最近は、連続した強化繊維シートに樹脂を含浸したプリプレグと併用して、より強度、弾性率の要求される自動車部材への適用が検討されているが、SMC材料とプリプレグ材料の樹脂の違いによる接着性不良発生の問題、及び、成形段階で樹脂流れによる糸の揺らぎ発生によって、強化繊維の物性をフルに発揮できないという問題から、なかなか実用に至っていないのが現状である。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開平8−34065号公報

【特許文献2】特開2006−70476号公報

【特許文献3】特開平6−74142号公報

【特許文献4】特開2001−79866号公報

【特許文献5】特開2004−174776号公報

【特許文献6】特開2004−181627号公報

【特許文献7】特開2004−35714号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

そこで、本発明の主たる目的は、

(1)引抜き成形法

(2)ハンドレイアップ法

(3)RTM法

(4)ホットプレス法

の成形法において、繊維強化プラスチック製ストランドシートを用いることにより、今まで得ることのできなかった引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等の機械的物性を向上させることのできる成形法、及び、繊維強化プラスチック製構造物を提供することである。

【課題を解決するための手段】

【0021】

上記目的は本発明に係る繊維強化プラスチック製構造物の成形法、及び、繊維強化プラスチック製構造物にて達成される。要約すれば、本発明は、繊維強化シートを複数枚積層して、引抜き成形法、ハンドレイアップ法、レジントランスファーモールディング法、又は、ホットプレス法により繊維強化プラスチック構造物を成形する成形法において、

前記構造物の成形時に、前記繊維強化シートを複数枚積層して形成される基体の外表面に、複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化プラスチック製ストランドシートを少なくとも一枚配置し、前記成形法で成形される樹脂を用いて同時成形することを特徴とする繊維強化プラスチック構造物の成形法である。

【0022】

本発明の一実施態様によると、前記繊維強化プラスチック線材の強化繊維は、引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維が体積分率で50%以上含有され、前記繊維強化プラスチック線材の引張強度900MPa以上、引張弾性率69GPa以上である。又、他の実施態様によると、前記繊維強化プラスチック線材の強化繊維は、引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維以外の繊維が、引張強度3000MPa未満、引張弾性率230GPa未満の炭素繊維;ボロン繊維、チタン繊維、スチール繊維などの金属繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用される。

【0023】

本発明の他の実施態様によると、前記繊維強化プラスチック線材のマトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などの熱硬化性樹脂、又は、ナイロン、ビニロンなどの熱可塑性樹脂である。

【0024】

本発明の他の実施態様によると、前記繊維強化プラスチック線材は、直径が0.5〜3mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜5mmとされる矩形断面形状である。

【0025】

本発明の他の実施態様によると、前記繊維強化プラスチック製ストランドシートは、縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、前記平行に配列された複数本の繊維強化プラスチック線材に対して、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を織り込みした、シート状の織物である。

【0026】

本発明の他の実施態様によると、前記繊維強化プラスチック製ストランドシートにおける横糸は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリアミド繊維、ポリビニルアルコール繊維、ポリエチレンアルコール繊維若しくはポリエチレンテレフタレート繊維から成る糸条で、これらが前記繊維強化プラスチック線材の長手方向に沿って、1〜250mmの間隔にて織り込まれる。

【0027】

本発明の他の実施態様によると、前記繊維強化プラスチック製ストランドシートにおける前記繊維強化プラスチック線材は、互いに0.1〜3mmの間のいずれかの間隔で離間している。

【0028】

本発明の他の実施態様によると、前記繊維強化プラスチック製ストランドシートを複数層積層した場合には、前記繊維強化プラスチック製ストランドシートの繊維強化プラスチック線材の整列方向が異なるように前記繊維強化プラスチック製ストランドシートを積層する。

【0029】

本発明の他の実施態様によると、前記繊維強化プラスチック製ストランドシートの更に外表面層として強化繊維シートが配置される。

【0030】

本発明の他の実施態様によると、前記強化繊維シートは、ガラス繊維、アラミド繊維、又は、炭素繊維を使用してシート状に形成されたクロス織物、一方向織物、ストランドマット、又は、短く切断された繊維に予め樹脂を含浸させてシート状に成形されたシート状のSMC材料である。

【0031】

本発明の他の実施態様によると、前記成形法で成形される前記樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、不飽和ポリエステル樹脂、ビニールエステル樹脂、MMA樹脂、又はフェノール樹脂などの熱硬化性樹脂、又は、ナイロン、ビニロンなどの熱可塑性樹脂である。

【0032】

本発明の他の態様によると、上記いずれかの構成とされる繊維強化プラスチック構造物の成形法により製造された繊維強化プラスチック構造物が提供される。

【発明の効果】

【0033】

本発明によれば、確実に要求される機械的強度を持ち、しかも、成形時に繊維の揺らぎ等を起こさない、前もって樹脂硬化された繊維強化プラスチック製ストランドシートを用いて成形することから、

(1)引抜き成形法

(2)ハンドレイアップ法

(3)RTM法

(4)ホットプレス法

の各成形法において、今までと同じ安価な樹脂を用いても、予め設計した通りの構造物の引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等の機械的物性を向上させた繊維強化プラスチック製構造物を提供することができる。

【図面の簡単な説明】

【0034】

【図1】本発明にて作製される繊維強化プラスチック製構造物の一実施例の概略断面構成を示す模式図である。

【図2】本発明に使用される繊維強化プラスチック製ストランドシートの一実施例を示す斜視図である。

【図3】本発明に使用される繊維強化プラスチック製ストランドシートを構成する繊維強化プラスチック線材の断面図である。

【図4】本発明に使用される繊維強化プラスチック製ストランドシートの他の実施例を示す斜視図である。

【図5】本発明に使用される繊維強化プラスチック製ストランドシートの他の実施例を示す斜視図である。

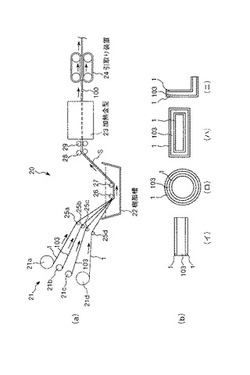

【図6】本発明に係る繊維強化プラスチック製ストランドシートを用いた引抜き成形法を説明する模式図である。

【図7】本発明に係る繊維強化プラスチック製ストランドシートを用いたハンドレイアップ法を説明する模式図である。

【図8】本発明に係る繊維強化プラスチック製ストランドシートを用いたハンドレイアップ法を説明する模式図である。

【図9】本発明に係る繊維強化プラスチック製ストランドシートを用いたRTM法を説明する模式図である。

【図10】本発明に係る繊維強化プラスチック製ストランドシートを用いたホットプレス法を説明する模式図である。

【図11】本発明に使用される繊維強化プラスチック製ストランドシートと他の繊維強化シートとの結合体を示す一実施例の斜視図である。

【図12】図12(a)は、本発明に従った構成の試験片である実施試験材の概略断面構成を示す模式図であり、図12(b)及び図12(c)は、比較例である比較試験材の概略断面構成を示す模式図である。

【発明を実施するための形態】

【0035】

以下、本発明に係る繊維強化プラスチック製構造物の成形法、及び、繊維強化プラスチック製構造物を図面に則して更に詳しく説明する。

【0036】

実施例1

図1に、本発明の成形法により成形される繊維強化プラスチック製構造物100の概略断面構成の一実施例を示す。

【0037】

本実施例によると、複数本の繊維強化プラスチック線材2を長手方向に引き揃えて有する繊維強化シート、即ち、繊維強化プラスチック製ストランドシート1を用いて成形した繊維強化プラスチック製構造物100は、構造物の構造体をなす基体101と、基体101の上表面に一体に形成された表面部を構成する外面層102とを有している。必要に応じて、一点鎖線で示すように、基体101の反対側の表面にも、外面層102を配置することもできる。

【0038】

なお、詳しくは、実施例2にて説明するが、必要に応じて繊維強化プラスチック製ストランドシート1とされる外面層102の更に外面に外表面層105(図8参照)を設けることもできる。

【0039】

繊維強化プラスチック製構造物100について更に詳しく説明する。

【0040】

(基体)

繊維強化プラスチック製構造物100の基体101は、複数枚の強化繊維シート103を積層した繊維強化プラスチック製構造体とされる。

【0041】

強化繊維シート103は、当業者には周知の、ガラス繊維、アラミド繊維、又は、炭素繊維を使用してシート状に形成されたクロス織物、一方向織物、ストランドマット、又は、短く切断された繊維に予め樹脂を含浸させてシート状に成形されたシート状のSMC材料などとされる。

【0042】

(外面層)

外面層102は、基体である繊維強化プラスチック構造体101の外面に少なくとも1枚の繊維強化プラスチック製ストランドシート1を配置し、樹脂(接着剤)104を含浸して、硬化された繊維強化プラスチック層とされる。

【0043】

樹脂104としては、通常使用されている含浸用のマトリクス樹脂が使用され、例えば、常温硬化型或は熱硬化型のエポキシ樹脂、不飽和ポリエステル樹脂、ビニールエステル樹脂、MMA樹脂、又はフェノール樹脂などの熱硬化性樹脂、又は、ナイロン、ビニロンなどの熱可塑性樹脂が使用される。

【0044】

必要に応じて、樹脂104を含浸させながら所望枚数の繊維強化プラスチック製ストランドシート1を基体101の上に積層することができる。

【0045】

上述のように、積層され、樹脂104が含浸された繊維強化シート101及び繊維強化プラスチック製ストランドシート1の含浸樹脂104を硬化することにより、繊維強化プラスチックとされる基体101及び表面部(外面層)102を備えた構造物100が成形される。

【0046】

このように、繊維強化プラスチック構造体101に外面層102を形成することにより、繊維強化プラスチック構造体101が補強され、構造物100の引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等の機械的物性が向上する。

【0047】

(繊維強化プラスチック製ストランドシート)

次に、外面層102を構成する繊維強化プラスチック製ストランドシート1について説明する。

【0048】

図2及び 図3に、本発明に係る構造物の外面層102に使用する繊維強化プラスチック製ストランドシート1の一実施例を示す。

【0049】

繊維強化プラスチック製ストランドシート1は、連続した繊維強化プラスチック線材2を複数本、長手方向にスダレ状に引き揃え、各線材2を互いに線材固定材3にて固定される。

【0050】

繊維強化プラスチック線材2は、一方向に配向された多数本の連続した強化繊維fにマトリクス樹脂Rが含浸され硬化された細長形状(細径)のものであり、弾性を有している。従って、斯かる弾性の繊維強化プラスチック線材2をスダレ状に、即ち、線材2が互いに近接離間して引き揃えられたシート形状とされる繊維強化プラスチック製ストランドシート1は、その長手方向に弾性を有している。また、繊維強化プラスチック製ストランドシート1は、繊維強化プラスチック線材2にて構成されているために、搬送時に、従来の未含浸強化繊維シートのように、強化繊維の配向が乱れたり、糸切れを生じるといった心配は全くない。

【0051】

更に説明すると、図3(a)、(b)に示すように、細径の繊維強化プラスチック線材2は、直径(d)が0.5〜3mmの略円形断面形状(図3(a))であるか、又は、幅(w)が1〜20mm、厚み(t)が0.1〜5mmとされる略矩形断面形状(図3(b))とし得る。勿論、必要に応じて、その他の種々の断面形状とすることができる。また、繊維強化プラスチック線材2は、使用時における接着力を向上させるために、その表面が、ブラスト、ペーパーやすりなどを用いて目荒らしを行い粗面とするのが好ましい。

【0052】

上述のように、一方向に引き揃えスダレ状とされた繊維強化プラスチック製ストランドシート1において、各線材2は、図2にて、互いに空隙(g)=0.1〜3mmの間のいずれかの間隔で離間して、線材固定材3にて固定される。また、このようにして形成された繊維強化プラスチック製ストランドシート1の長さ(L)及び幅(W)は、補強される構造物の寸法、形状に応じて適宜決定されるが、取扱い上の問題から、一般に、全幅(W)は、100〜1000mmとされる。又、長さ(L)は、1〜5m程度の短冊状のもの、或いは、100m以上のものを製造し得るが、使用時においては、適宜切断して使用される。

【0053】

また、繊維強化プラスチック製ストランドシート1の長さ(L)を1〜5m程度として、幅(W)をこれより長く1〜10m程度として製造することも可能である。この場合、繊維強化プラスチック線材2を伸ばした状態で繊維強化プラスチック線材2に対して直角方向に巻き、スダレ状に巻き込んで搬送することもできる。

【0054】

強化繊維fとしては、厚みを低減し、軽量化を達成し、且つ、機械的強度等を向上させるためには炭素繊維を使用するのが好ましい。特に、繊維強化プラスチック製ストランドシート1を用いて有効に、厚みの低減、軽量化、及び、機械的物性(引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等)を向上させた繊維強化プラスチック製構造物を得るためには、繊維強化プラスチック線材2の強化繊維fは、引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維が50%以上含有され、繊維強化プラスチック線材の引張強度900MPa以上、引張弾性率69GPa以上であるのが好ましい。引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維の含有量は、機械的物性の点からは100%であることが最適であるが、コストの面から、通常、60〜80%とされる。引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維fの含有量が50%未満の場合には、炭素繊維以外の繊維としては、ガラス繊維、アラミド繊維等の引張弾性率(約70GPa)の1.5倍以上の引張弾性率を保有した線材でないと、補強材料としての効果が薄れ、むしろ、コストアップになったり、軽量化のメリットが出なくなったりすることが発生する。

【0055】

上述のように、繊維強化プラスチック線材2の強化繊維として引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維を体積分率で50%以上、所定量だけ使用した場合に、この炭素繊維以外の繊維としては、引張強度3000MPa未満、引張弾性率230GPa未満の炭素繊維;ボロン繊維、チタン繊維、スチール繊維などの金属繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用することができる。

【0056】

繊維強化プラスチック線材2に含浸されるマトリクス樹脂Rは、熱硬化性樹脂又は熱可塑性樹脂を使用することができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などが好適に使用され、又、熱可塑性樹脂としては、ナイロン、ビニロンなどが好適に使用可能である。又、樹脂含浸量(Vm:体積%)は、30〜70%、好ましくは、40〜60%とされる。

【0057】

又、各線材2を線材固定材3にて固定する方法としては、図2に示すように、例えば、線材固定材3として横糸を使用し、この横糸3を、一方向にスダレ状に配列された複数本の線材から成るシート(即ち、連続した線材シート)の線材2に対して直交して一定の間隔(P)にて打ち込み、編み付ける方法を採用し得る。横糸3の打ち込み間隔(P)は、特に制限されないが、作製された繊維強化プラスチック製ストランドシート1の取り扱い性を考慮して、通常1〜250mm間隔の範囲で選定される。

【0058】

このとき、横糸3は、例えば直径2〜50μmの炭素繊維、ガラス繊維、木綿、或いは有機繊維を複数本束ねた糸条とされる。又、有機繊維としては、アラミド繊維、ポリアミド繊維、ポリビニルアルコール繊維、ポリエチレンアルコール繊維若しくはポリエチレンテレフタレート繊維などが好適に使用される。

【0059】

また、斯かる繊維強化プラスチック製ストランドシート1は、織機方式による作製することもできる。

【0060】

つまり、連続した繊維強化プラスチック線材2を複数本、互いに所定の空隙を持って平行に配列し、互いに配列された複数本の繊維強化プラスチック線材2に対して、直角方向に繊維強化プラスチック線材の長手方向に沿って所定間隔(P)にて横糸3を織り込み、シート状に製織された織物とすることができる。

【0061】

具体的には、図4に示すように、

(a)縦糸として、連続した繊維強化プラスチック線材2を複数本、互いに所定の空隙gを持たせて平行に配列し、且つ、補助縦糸5を、平行に配列された繊維強化プラスチック線材2の間に所定の間隔P0にて平行に配列し、

(b)平行に配列された複数本の繊維強化プラスチック線材2にて形成されるシート状の繊維強化プラスチック線材2のいずれかの側に位置するように、繊維強化プラスチック線材2の長手方向に沿って所定間隔Pにて横糸3を配置し、且つ、横糸3は、縦糸(繊維強化プラスチック線材)2及び補助縦糸5に織り込まれることによって、平行に配列された複数本の繊維強化プラスチック線材2をシート状に固定する、

ことによって作製される。

【0062】

更には、図5に示すように、

(a)縦糸として、連続した繊維強化プラスチック線材2を複数本、互いに所定の空隙gを持たせて平行に配列し、

(b)互いに平行に配列された複数本の繊維強化プラスチック線材2(及び耳糸fe)に対して、繊維強化プラスチック線材2の長手方向に沿って所定間隔にて横糸3を織り込み、シート状の織物を製織する、

ことによって作製される。

【0063】

本発明によれば、上記構成の繊維強化プラスチック製構造物100は、

(1)引抜き成形法

(2)ハンドレイアップ法

(3)RTM法

(4)ホットプレス法

のいずれかの成形法を使用して作製される。

【0064】

次に、本発明に係る上記構成の繊維強化プラスチック構造物の成形法について更に説明する。

【0065】

(1)引抜き成形法

従来、曲げ弾性を上げるために、炭素繊維と併用することが提案されているが、成形段階で金型に繊維を強引に引き込む構造となっているため、炭素繊維の糸切れ、位置ずれ、糸の揺らぎ等が発生し、炭素繊維を入れる効果が期待できず、使用されていない。

【0066】

これに対して、本発明では、炭素繊維を用いた繊維強化プラスチック製ストランドシート1を用いて同時成形することができる。これによれば、糸切れ等の心配はなく、位置ずれも少なく、糸の揺らぎも全くないものが得られる。しかも、機械的物性を発揮し易い構造物の外面層102に配置しても金型との摩擦力で糸切れを起こす心配もなく最適な設計で、金属に対抗できる曲げ弾性率等の機械的物性を持ったものを成形できる。

【0067】

図6(a)に、引抜き成形装置20の一例を示す。本実施例によれば、引抜き成形装置20は、強化繊維供給クリール21、樹脂を収容した樹脂槽22、加熱金型23、引取り装置24を有している。

【0068】

本実施例によれば、強化繊維シート103及び繊維強化プラスチック製ストランドシート1が、それぞれ、強化繊維シートクリール21b、21c及びストランドシートクリール21a、21dから樹脂槽22へと供給される。

【0069】

本実施例では、複数の(本実施例では2つの)強化繊維シートクリール21b、21cの外側に位置して、それぞれ1つのストランドシートクリール21a、21dが配置されている。即ち、本実施例では、積層された2層(2枚)から成る強化繊維シート103の両側にそれぞれ1層(1枚)の繊維強化プラスチック製ストランドシート1が積層された積層体の構成とされる。

【0070】

この積層体は、導入ローラ25a〜25dにより樹脂槽22へと導入され、樹脂槽22中に配置された含浸ローラ26、27により樹脂含浸が行われ、出口ローラ28、29により案内されて加熱金型23へと送給される。

【0071】

樹脂含浸された積層体Sは、加熱金型23により所定形状に賦形され且つ所定温度にて加熱され、硬化される。加熱金型23により所定形状に成形された成形品(即ち、繊維強化プラスチック製構造物)100は、引取り装置24により加熱金型23から連続的に引き出される。

【0072】

このように、本実施例によれば、引抜き成形法にて所定断面形状を有する繊維強化プラスチック製構造物100が連続的に作製される。

【0073】

本実施例によると、繊維強化プラスチック製構造物100は、図6(a)に示すように、複数枚(本実施例では2枚)積層された強化繊維シート103にて形成された基体101の両側面に、それぞれ1枚の繊維強化プラスチック製ストランドシート1にて形成された外面層102が積層された構成とされる。

【0074】

繊維強化プラスチック製構造物100の断面形状は、図6(b)に示すように、矩形の板状(イ)とすることもでき、円形或いは矩形のパイプ状(ロ)、(ハ)とすることもでき、また、L字形(或いはU字形(図示せず)などの異形材(ニ)、等種々の形状とすることができる。

【0075】

(2)ハンドレイアップ法

次に、ハンドレイアップ法による繊維強化プラスチック構造物100の成形法について説明する。

【0076】

図7を参照すると、ハンドレイアップ成形法の一例を示す。本実施例によれば、所望の形状、寸法に作製されたモールド30の上に、必要に応じて樹脂(接着剤)104を塗布した後、所望枚数の繊維強化プラスチック製ストランドシート1が配置される。次いで、繊維強化プラスチック製ストランドシート1の上に強化繊維シート103を配置し、更に、強化繊維シート103の上に樹脂104を塗付ローラ31を用いて塗布し、強化繊維シート103に樹脂を含浸させる。

【0077】

必要に応じて、上記作業を繰り返し、強化繊維シート103に樹脂104を含浸させながら所望枚数の強化繊維シート103を積層する。複数層の強化繊維シート103から成る積層体が基体101を構成する。

【0078】

更に、上述のように繊維強化シート103をハンドレイアップにより積層して成形された積層体の上に更に接着剤104を塗布し、その上に、繊維強化プラスチック製ストランドシート1を押し付けて配置し、更に、必要に応じて、繊維強化プラスチック製ストランドシート1の上に接着剤104を塗布(樹脂含浸)して繊維強化プラスチック製ストランドシート1を積層する。

【0079】

必要に応じて、上記作業を繰り返し、即ち、繊維強化プラスチック製ストランドシート1に樹脂を塗布させながら所望枚数の繊維強化シート103(基体101)の上に積層する。接着剤104を硬化することにより、繊維強化プラスチックとされる基体101及び外面層102、即ち、繊維強化プラスチック製構造物100が形成される。

【0080】

例えば、平板形状の繊維強化プラスチック製構造物100を作成する際には、複数枚の繊維強化プラスチック製ストランドシート1を使用する場合に、重ねられた繊維強化プラスチック製ストランドシート1の線材2の方向を変えて成形することができる。

【0081】

なお、上述にて理解されるように、繊維強化プラスチック製ストランドシート1は、ストランドシート1の長さ方向に一様な断面の構造物は自由な形状にて作製することができる。しかし、図8(a)に示すように、繊維強化プラスチック製ストランドシート1の長さに直交する方向に湾曲した様な構造物を作製することは極めて困難である。

【0082】

そこで、このような場合は、図8(b)に示すように、直交する二つの繊維強化プラスチック製ストランドシート1a、1bと、両繊維強化プラスチック製ストランドシート1a、1bを連結する角部を形成する一つの繊維強化プラスチック製ストランドシート1cとにて構成することができる。繊維強化プラスチック製ストランドシート1cの繊維強化プラスチック線材2は、両繊維強化プラスチック製ストランドシート1a、1bの繊維強化プラスチック線材2と直交して配置されており、従って自由な形状とし得る。繊維強化プラスチック製ストランドシート1a、1bと、繊維強化プラスチック製ストランドシート1cとのラップ長さLaは、使用する樹脂によって異なるが、例えば、エポキシ樹脂を使用した場合には、最小長さLaが15mm程度とされる。

【0083】

なお、繊維強化プラスチック製ストランドシート1cは、樹脂を含浸して所定の形状に硬化された成形物とすることができる。

【0084】

従来、ハンドレイアップ成形法にて、繊維強化プラスチック製構造体、即ち、基体101を作製した場合には、樹脂の含浸されていない強化繊維シート103を使用し、これらシート103に樹脂104を含浸させながら積層すると、どうしても糸の揺らぎが発生し、糸の持っている性能を完全に発揮させることが難しいといった問題がある。

【0085】

本実施例によれば、既に樹脂が硬化された繊維強化プラスチック製ストランドシート1を用いて外面層102が作製されるので、外面層102においては、シート積層時や樹脂含浸(接着)時の、糸の揺らぎによる機械的物性の低下がなく、計画通りの所期の機械的物性を発揮させることができる。

【0086】

しかし、繊維強化プラスチック製ストランドシート1は、繊維強化プラスチック線材2を使用するものであって事前処理がなされており、そのため多量に使用するとコストアップとなる。従って、繊維強化プラスチック製ストランドシート1は、構造物の機械的物性を発揮させるのに効果のある、構造物の表層部(外面層)に使用するのが最適である。

【0087】

例えば、成形する構造物として、車両用部材であって、しかも、安価なガラス繊維を用いたパネルを製作する場合には、曲げ弾性率を確保するためにパネルの厚みを厚くしなければならず、軽量化の要求を満たせず、採用が難しかった。

【0088】

これに対して、本実施例にて説明したように、パネルの外面層102に弾性率の高い炭素繊維を用いた繊維強化プラスチック製ストランドシート1を用いると、パネルの厚みを低減でき、軽量化を図ることができる。且つ、安価であることから、本発明の構造の採用が可能となる。

【0089】

また、成形する構造物が風車の羽根の場合は、風車の大型化のニーズから、羽根の大きさは30mを超えるようになってきている。このため、従来は、ガラス繊維を用いて製作されていた羽根が機械的物性のより優れた炭素繊維のものへと変換が進められている。

【0090】

この際、問題となるのは、材料単価のアップから大幅なコストアップになることである。また、大型の構造物を、樹脂を含浸させていない織物で製作すると、どうしても糸の揺らぎが大きくなり、炭素繊維の良さを発揮させられないといった問題がある。

【0091】

そこで、上記本実施例にて説明したように、既に樹脂が含浸された繊維強化プラスチック線材2を使用していることにより、間違いなく性能が発揮できる繊維強化プラスチック製ストランドシート1を用いると、上記問題が解決される。

【0092】

つまり、風車の羽根の場合、強度的には弾性率の要求される箇所に繊維強化プラスチック製ストランドシート1を配置し、従来のガラス繊維を用いた羽根の良さを確保しながら、コストミニマムの最適設計ができることになる。

【0093】

建築用途向け部材の場合であっても、軽量化が求められることから、車両用部材と同様に、部材の外面層102に繊維強化プラスチック製ストランドシート1を用いることにより、機械的物性を確保しながら、軽量化、コストアップ抑制を可能とすることができる。

【0094】

(3)RTM法

次に、RTM法による繊維強化プラスチック構造物100の成形法について説明する。

【0095】

図9に、RTM成形法の一例を示す。本実施例によれば、所望の形状、寸法に作製されたモールド(成形型)40の上に、シーラント41を塗布した後、その上に、所定枚数の繊維強化プラスチック製ストランドシート1、所定枚数の強化繊維シート103、所定枚数の繊維強化プラスチック製ストランドシート1から成る積層体を形成し、この積層体をバグフィルム42で覆う。

【0096】

次いで、バグフィルム42内に樹脂ポット43から樹脂104を供給すると同時に、バグフィルム42内を真空ポンプ44にて真空引きを行う。

【0097】

これにより、繊維強化プラスチック製ストランドシート1、所定枚数の強化繊維シート103、繊維強化プラスチック製ストランドシート1から成る積層体に樹脂が含浸される。

【0098】

次いで、図示してはいないが、成形型を加熱炉に装入し、積層体中の樹脂を硬化する。

【0099】

これにより、所定形状に賦形された繊維強化プラスチック構造物100が成形される。

【0100】

上述のようなRTM法(バキュームバグ成形法)の欠点は、ハンドレイアップ成形法と同様に、樹脂が流れていく際に強化繊維の揺らぎを発生させること、及び、厚みの厚いものには樹脂が染み込み難いことである。

【0101】

これに対して、本実施例では、繊維強化プラスチック製ストランドシート1を配置することで、ストランド、即ち、繊維強化プラスチック線材2、2間の隙間(g)が樹脂の通り道となり、より厚みの厚いものが安定して形成できるメリットや、繊維強化プラスチック製ストランドシート1は、糸の揺らぎの心配がないことから、強化繊維の物性を最大発揮でき、コスト低減やより軽量化なものを製作できるメリットがある。

【0102】

(4)ホットプレス法

次に、SMC材料を使用したホットプレス法による繊維強化プラスチック構造物100の成形法について説明する。

【0103】

図10に、ホットプレス法の一例を示す。

【0104】

ホットプレス装置50は、加熱金型とされる、固定金型51と可動金型52とにて構成される。本実施例によれば、所望の形状、寸法に作製された固定金型51の上に、所定枚数の繊維強化プラスチック製ストランドシート1、所定枚数の強化繊維シート103、所定枚数の繊維強化プラスチック製ストランドシート1を積層する。本実施例では、強化繊維シート103は、予め樹脂が含浸されたSMC材料とされる。また、繊維強化プラスチック製ストランドシート1には、金型にセットする際に、SMC材料で使用されている樹脂と同じ樹脂を塗布する。

【0105】

次いで、可動金型52を固定金型51の方へと移動させ、可動金型52を固定金型51へと押圧すると共に、両加熱金型を加熱する。これにより、繊維強化プラスチック製ストランドシート1、強化繊維シート103、繊維強化プラスチック製ストランドシート1から成る積層体中の樹脂が加熱硬化する。

【0106】

これにより、所定形状に賦形された繊維強化プラスチック構造物100が成形される。

【0107】

本実施例によれば、上述したように、繊維強化プラスチック製ストランドシート1は、既に樹脂が含浸された繊維強化プラスチック線材2を使用しているために、SMC材料の樹脂が異なっていても問題はなく、前もって樹脂を含浸させたSMC材料との複合使用が可能となる。

【0108】

実施例2

本発明の構造物100にて使用する繊維強化プラスチック製ストランドシート1は、長手方向に連続した細径ロッド(繊維強化プラスチック線材)2を横糸3でスダレ状に止めたシート構造であることから、長手方向で曲げて成形することはできないが、それと直角方向は、自由に曲げることができる。

【0109】

このことを利用して、図11に示すように、繊維強化プラスチック製ストランドシート1に、強化繊維fが一方向に引き揃えられた一方向強化繊維シート10をストランド(繊維強化プラスチック線材)2の長手方向に直角に糸fの方向がなるようにして、前もって接着したものを使用すれば、ストランド2の長手方向のみでなく、それと直角方向も機械的物性が出るものが成形できる。一方向強化繊維シート10の代わりにクロスの強化繊維シートを使用しても良い。

【0110】

樹脂含浸していない一方向強化繊維シート10でも、或いは、クロスの強化繊維シート10であっても、糸の揺らぎを起こさない繊維強化プラスチック製ストランドシート1に前もって接着固定されることから、糸の揺らぎは発生しなく、繊維強化プラスチック製ストランドシート1と直角方向にも、フルに近い機械的物性が出る構造材を製作することができる。

【0111】

同様に、図示してはいないが、強化繊維fが±45°に織られた、即ち、バイアスしたクロス強化繊維シート10を繊維強化プラスチック製ストランドシート1に接着して使用すれば、繊維強化プラスチック製ストランドシート1の長手方向に対して±45°に機械的物性を発揮できる構造物を得ることができる。

【0112】

この強化繊維シート10は、図1を参照して説明した外表面層105として使用される。この強化繊維シート10は、上記した基体101のために使用される強化繊維シート103と同じとすることができる。つまり、強化繊維シート10は、ガラス繊維、アラミド繊維、又は、炭素繊維を使用してシート状に形成されたクロス織物、一方向織物、ストランドマット、又は、短く切断された繊維に予め樹脂を含浸させてシート状に成形されたシート状のSMC材料とすることができる。

【0113】

なお、本実施例のように、繊維強化プラスチック製ストランドシート1とされる外面層102の更に外表面層105として設けられる、一方向或いはクロスの強化繊維シートは、通常、厚さが0.2〜1.0mm程度とされ、1〜3層の強化繊維シートとされる。外表面層105は、繊維強化プラスチック製ストランドシート1でカバーできない方向の曲げ強度、曲げ弾性率の補強、若しくは、表面の平滑性、美観性といった表面性状の改善といった理由から設けられる。

【0114】

(実験例)

次に、本発明に係る構造物にて、繊維強化プラスチック製ストランドシート1にて構成される外面層102を設けたことによる補強の効果を実証するために以下の実験を行った。

【0115】

(繊維強化プラスチック製ストランドシート1)

繊維強化プラスチックストランドシート1における繊維強化プラスチック線材2は、強化繊維fとして、三菱レイヨン株式会社製の炭素繊維(商品名:TR50−15K)を使用した。この炭素繊維、即ち、平均径7μm、収束本数15000本のPAN系炭素繊維ストランドを用い、マトリクス樹脂Rとして加熱硬化型のエポキシ樹脂を含浸し、硬化して作製した。樹脂含浸量(Vm)は、50%であり、硬化後の繊維強化プラスチック線材2は、直径(d)1.19mm(約1.2mm))の円形断面を有していた。

【0116】

繊維強化プラスチック線材2の機械的特性は、

引張強度:2350Mpa

引張弾性率:120Gpa

圧縮強度:600MPa

曲げ強度:1300Mpa

曲げ弾性率:115Gpa

であった。

【0117】

このようにして得た繊維強化プラスチック線材2を、図5に示すように、一方向に引き揃えてスダレ状に配置した後、ポリエステル繊維を横糸3として織り込んでシート状に保持した。100cm幅に線材2を600本(目付:炭素繊維600g/m2)織り込んだものであった。耳糸feとしては、ポリエステル繊維を使用した。

【0118】

(本発明の実施試験材)

図12(a)に示すように、ハンドレイアップにより、最内層に基体101としてガラスマットを21層積層し、その両外側に、外面層102として前記繊維強化プラスチック製ストランドシート1を各1層づつ配置し、更に、ハンドレイアップにより、その外側に最外層(表面層)として、ガラススクリム105を各2層づつ積層した。最外層にガラススクリム105を配置したのは、電蝕防止と表面摩耗性向上のためである。

【0119】

ガラスマットは目付300g/m2、ガラススクリム105は目付25g/m2であった。使用した樹脂は、エポキシ樹脂(日鉄コンポジット株式会社製「E5P」商品名)であった。

【0120】

実施試験材の寸法は、板厚(h)15.4mm、幅(b)100mm、長さ(図12(a)の紙面垂直方向の長さ)500mmとした。繊維強化プラスチック製ストランドシート1が配置された外面層102の厚さhs(即ち、繊維強化プラスチック線材2の直径d)は、1.2mm、基体101であるガラスマット部の厚さ(hm)は、12.6mmであった。最外層のガラススクリム105の厚さ(hg)は0.2mmであった。

【0121】

(比較試験材1)

図12(b)に示すように、ハンドレイアップにより、基体101としてガラスマットを26層積層し、その両外側に、最外層として、ガラススクリム105を各2層づつハンドレイアップで積層した。

【0122】

ガラスマットは目付300g/m2、ガラススクリム105は目付25g/m2であった。使用した樹脂は、エポキシ樹脂(日鉄コンポジット株式会社製「E5P」商品名)であった。

【0123】

比較試験材1の寸法は、板厚(h)16.1mm、幅(b)100mm、長さ(図12(b)の紙面垂直方向の長さ)500mmとした。基体101であるガラスマット部の厚さ(hm)は、15.7mmであった。最外層のガラススクリム105の厚さ(hg)は0.2mmであった。

【0124】

(比較試験材2)

図12(c)に示すように、ハンドレイアップにより、基体101として最内層にガラスマットを27層積層し、その両外側に、一方向炭素繊維シート106を各1層配置し、更に、ハンドレイアップにより、その外側に最外層として、ガラススクリム105を各2層づつ積層した。

【0125】

ガラスマットは目付300g/m2、ガラススクリム105は目付25g/m2であった。使用した樹脂は、エポキシ樹脂(日鉄コンポジット株式会社製「E5P」商品名)であった。

【0126】

また、一方向炭素繊維シート106は、強化繊維fとして、上記した三菱レイヨン株式会社製の炭素繊維(商品名:TR50−15K)を使用した、日鉄コンポジット株式会社製のトーシート(商品名:FTS−C1−60)(目付:炭素繊維で600g/m2)であった。

【0127】

比較試験材2の寸法は、板厚(h)15.4mm、幅(b)100mm、長さ(図12(c)の紙面垂直方向の長さ)500mmとした。一方向炭素繊維シート106の厚さhcは、1.2mm、基体101であるガラスマット部の厚さ(hm)は、12.6mmであった。最外層のガラススクリム105の厚さ(hg)は0.2mmであった。

【0128】

(曲げ試験条件と試験結果)

曲げ試験は、万能試験機で実施し、この時の支点間距離450mm、荷重スパン150mmとした。

【0129】

曲げ試験結果は、次の通りであった。

(1)実施試験材 :曲げ強度336Mpa、曲げ弾性率29.0Gpa

(2)比較試験材1:曲げ強度118Mpa、曲げ弾性率8.8Gpa

(3)比較試験材2:曲げ強度211Mpa、曲げ弾性率25.0Gpa

上記試験の結果、本発明に従った構造物では、繊維強化プラスチック製ストランドシート1にて構成される外面層102を設けたことによる補強の効果が顕著であることが分かった。

【0130】

(試験結果と理論値との考察)

本発明者らは、上記実験結果と、理論上の曲げ弾性率、曲げ強度との対応関係について考察した。

【0131】

先ず、上記本発明を実施している実施試験材について理論上の曲げ弾性率を計算すると次の通りである。

【0132】

図12(a)に示す実施試験材にて、基体101を構成するガラスマット部は、曲げ弾性率が8.8Gpaであり、曲げ強度は118Mpaである。

【0133】

また、繊維強化プラスチック製ストランドシート1を構成するストランド(繊維強化プラスチック線材2)は、曲げ弾性率が115Gpaであり、曲げ強度は1300Mpaである。

【0134】

ここで、本実施例では、上述のように、繊維強化プラスチック製ストランドシート1は、目付け600g/m2であることから、1m幅に600本のストランド2が存在しているとして計算する。

繊維強化プラスチック線材の面積は、1.13mm2/本×600本=678mm2

板厚面積は、1.2mm×1000mm=1200mm2

従って、

繊維強化プラスチック線材のVfは、678÷1200=56.5%

繊維強化プラスチック製ストランドシート(外面部)102の曲げ弾性率は、

115Gpa×0.565=65.0Gpa+α1

繊維強化プラスチック製ストランドシート(外面部)102の曲げ強度は、

1300Mpa×0.565=734.5Mpa+α2

ここで、α1、α2は、樹脂(接着剤)104の曲げ弾性率と曲げ強度を加味する分である。

【0135】

エポキシ樹脂の曲げ弾性率は2.9Gpa、曲げ強度は65Mpa程度であり、10%以下であることから、ここでは無視する。

【0136】

繊維強化プラスチック製ストランドシート1にて形成される外面層102の理論上の曲げ弾性率及び曲げ強度について検討する。

【0137】

繊維強化プラスチック製ストランドシート1で構成される外面層102部分の断面二次モーメント(I=bh3/12:bは幅、hは厚さ)は、

I1=b/12×(15.43−13.03)=b/12×1455.3

基体101、即ち、芯部の断面2次モーメントは、

I2=b/12×13.03=b/12×2197

全厚みの断面2次モーメントは、

I3=b/12×15.43=b/12×3653.3

ここで、繊維強化プラスチック製ストランドシート1の平均曲げ弾性率を求めると、

I1×E1+I2×E2=I3×E3

すなわち、

1455.3×65.0+2187×8.8=3653.3×E3

E3=31.2Gpa

【0138】

上述したように、曲げ試験結果による実施試験材の試験値は、曲げ弾性率が29.0Gpaであることから、ほぼ理論値が出ていることが分かる。

【0139】

つまり、本発明によれば、外面層101を追加するに当たり、外面層101の補強効果は、理論計算値を求めることにより、想定し得ることが分かった。即ち、必要とされる機械特性に応じて、外面層101の設計をすることができ、極めて有効である。

【0140】

つまり、本発明によれば、確実に要求される機械的強度を持ち、しかも、成形時に繊維の揺らぎ等を起こさない、前もって樹脂硬化された繊維強化プラスチック製ストランドシートを用いて成形することから、

(1)引抜き成形法

(2)ハンドレイアップ法

(3)RTM法

(4)ホットプレス法

の各成形法において、今までと同じ安価な樹脂を用いても、予め設計した通りの構造物の引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等の機械的物性を向上させた繊維強化プラスチック製構造物を提供することができる。

【符号の説明】

【0141】

1 繊維強化プラスチック製ストランドシート

2 繊維強化プラスチック線材

3 線材固定材(横糸)

10 繊維強化シート

100 構造物

101 構造体(基体)

102 表面部(外面層)

103 ガラスマット

104 接着剤(含浸樹脂)

105 ガラススクリム(外表面層)

106 一方向炭素繊維シート

【技術分野】

【0001】

本発明は、複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化シート(以下、「繊維強化プラスチック製ストランドシート」という。)を用いて成形する繊維強化プラスチック製構造物の成形法、及び、繊維強化プラスチック製構造物に関するものである。

【背景技術】

【0002】

従来、繊維強化プラスチック製構造物を作製する方法としては、

(1)引抜き成形法

(2)ハンドレイアップ法(オーブン法、オートクレーブ法を含む。)

(3)レジントランスファーモールディング法(以下、「RTM法」という。)

(4)ホットプレス法

等がある。以下に上記成形法について簡単に説明する。

【0003】

(1)引抜き成形法

引抜き成形法では、街灯ポール向け等の丸パイプ、建築資材向けの各パイプ、アングル、チャンネル、H形等の構造部材などが主として製作されている(例えば、特許文献1参照)。

【0004】

使用される繊維は、主にガラス繊維が中心であるため、曲げ等の弾性率が低く、そのため、アルミ等の金属代替用途へ参入できない状況である。現在は、金属が対応できない耐食用途が中心となっている。

【0005】

この対策として、炭素繊維と併用することが提案されているが、現状の成形方法では成形段階で金型に繊維を強引に引き込む構造となっているため、炭素繊維の糸切れ、位置ずれ、糸の揺らぎ等が発生し、炭素繊維を入れる効果が期待できず、使用されていない状況である。

【0006】

また、引抜き成形法に使用される樹脂は、安価さを求めるため、不飽和ポリエステル樹脂或いはビニールエステル樹脂が中心で、しかも樹脂の中にクレイ粉(粘土粉)、水酸化アルミニウム粉等を多量に入れ、低コスト化や難燃性の要求に応えている。これらを投入すると、炭素繊維の強度や弾性率の発現率が低下し、高価な炭素繊維を入れてもその効果を享受できないといった問題もあり、使用が進んでいない状況である。

【0007】

一方、炭素繊維を使用できる引抜き装置も考えられるが、コストアップが大きく、全く対応できていないのが実情である。

【0008】

(2)ハンドレイアップ法(オーブン法、オートクレーブ法を含む。)

ハンドレイアップ法は、ガラス繊維、炭素繊維、アラミド繊維などの長繊維を主に使ってあらゆる用途で使用されている、繊維強化プラスチック製構造物を成形する方法である。使用材料は、樹脂を含浸させていないクロス織物、一方向織物、ストランドマット等が主に使用されるが、時には、長繊維を成形直前に切断しそれを樹脂の付いた成形面に吹き付けて成形する場合もある(例えば、特許文献2、3、4参照)。

【0009】

用途は、ガラス繊維使用の場合、ゴミ箱、汚水タンク等の小型の構造物から風車羽根、小型船等の大型のものまで多岐にわたるが、基本的に安価さを要求される分野で使用されている。

【0010】

この場合の成形法は、単に長繊維の織物やストランドマットを樹脂含浸させながら人手で積層し、樹脂は常温硬化型が中心で、如何に安価に作るかが中心となっている。

【0011】

しかし、最近は、風車羽根や小型船を中心に、より軽量で強度、弾性率の高い性能の構造物が要求されてきており、炭素繊維との複合が試みられている。その際、強化繊維シートに樹脂を含浸させて多層の積層をすると、どうしても繊維が揺らぎ、糸の持っている性能を完全には発揮できなく、成形時のバラツキが大きく、構造物の性能を保証できないといった問題が生じ、この問題の解決に取り組んでいるのが実情である。

【0012】

一方、炭素繊維は、飛行機部材、液晶装置部材、車両部材等の高い機能を要求される分野で使用され、アラミド繊維は、絶縁性や耐衝撃を要求される部材に使用され、いずれも高価な部材向けの用途で使用されている。これらの成形方法は、ハンドレイアップ法でもガラス繊維の場合と違って、事前に長繊維の織物等に樹脂を含浸させたプリプレグといった材料を使用し、人手で積層したものを、バグフィルムで覆い、その中を真空ポンプで真空近くなるまで空気を引いて、積層体を完全に密着させ、その後加熱オーブンに入れ、樹脂を硬化させる方法が採られている。さらに高級なものは、加熱オーブンの代わりに、オートクレーブの中に入れ、加熱硬化段階で、外圧を加える方法を用いている。

【0013】

こうすることにより、糸の物性を100%近く発現でき、性能の良いものが得られるが、多くの人手や装置を用いコストアップとなり、高価なものしか適用できない方法となっている。

【0014】

(3)RTM法

RTM法は、樹脂を含浸していない織物やストランドマットを積層し、その周囲にバグフィルムを被せ、バグフィルムの中の空気を真空ポンプで引き、片方で樹脂流入管に繋ぎ込み、この真空に引く力で、樹脂を、積層した織物等に染み込ませ、その後、樹脂を硬化させて成形物を得る方式である(例えば、特許文献5、6参照)。樹脂を染み込ませる際、圧力が不足する場合は、樹脂をポンプアップし、強制的に染み込ませる方式も採られている。

【0015】

また、この方式と同様であるが、金型の中に樹脂を含浸していない織物等を積層し、この金型を密閉し、この金型の中を真空ポンプで引き、片方で樹脂を流入させる方法もある。この際は、金型が加熱金型となっており、樹脂含浸後、金型を加熱し樹脂を硬化させる方式となっている。

【0016】

この成形法の問題点は、ハンドレイアップ成形法と同様に、樹脂が流れていく際に強化繊維の揺らぎを発生させ、強化繊維の物性をフルに発揮できないという点である。また、厚みの厚い成形品の場合、樹脂が均一に染み込み難く、樹脂流れを良くするために、積層間に樹脂流れ用のストランドマットなどの、余計なものを入れなければならないという点である。

【0017】

(4)ホットプレス法

ホットプレス成形では、基本的に強化繊維シートに予め樹脂を含浸させたシートが使用される。一般には、ガラス繊維、炭素繊維などのチョップドストランドという短い強化繊維を用いたSMC材料が用いられる(例えば、特許文献7参照)。SMC材料で成形された製品は、強化繊維が短いことから、強度、弾性率を余り要求されないバスタブ、家電製品のカバー等の用途にしか使用できなかった。

【0018】

最近は、連続した強化繊維シートに樹脂を含浸したプリプレグと併用して、より強度、弾性率の要求される自動車部材への適用が検討されているが、SMC材料とプリプレグ材料の樹脂の違いによる接着性不良発生の問題、及び、成形段階で樹脂流れによる糸の揺らぎ発生によって、強化繊維の物性をフルに発揮できないという問題から、なかなか実用に至っていないのが現状である。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開平8−34065号公報

【特許文献2】特開2006−70476号公報

【特許文献3】特開平6−74142号公報

【特許文献4】特開2001−79866号公報

【特許文献5】特開2004−174776号公報

【特許文献6】特開2004−181627号公報

【特許文献7】特開2004−35714号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

そこで、本発明の主たる目的は、

(1)引抜き成形法

(2)ハンドレイアップ法

(3)RTM法

(4)ホットプレス法

の成形法において、繊維強化プラスチック製ストランドシートを用いることにより、今まで得ることのできなかった引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等の機械的物性を向上させることのできる成形法、及び、繊維強化プラスチック製構造物を提供することである。

【課題を解決するための手段】

【0021】

上記目的は本発明に係る繊維強化プラスチック製構造物の成形法、及び、繊維強化プラスチック製構造物にて達成される。要約すれば、本発明は、繊維強化シートを複数枚積層して、引抜き成形法、ハンドレイアップ法、レジントランスファーモールディング法、又は、ホットプレス法により繊維強化プラスチック構造物を成形する成形法において、

前記構造物の成形時に、前記繊維強化シートを複数枚積層して形成される基体の外表面に、複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化プラスチック製ストランドシートを少なくとも一枚配置し、前記成形法で成形される樹脂を用いて同時成形することを特徴とする繊維強化プラスチック構造物の成形法である。

【0022】

本発明の一実施態様によると、前記繊維強化プラスチック線材の強化繊維は、引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維が体積分率で50%以上含有され、前記繊維強化プラスチック線材の引張強度900MPa以上、引張弾性率69GPa以上である。又、他の実施態様によると、前記繊維強化プラスチック線材の強化繊維は、引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維以外の繊維が、引張強度3000MPa未満、引張弾性率230GPa未満の炭素繊維;ボロン繊維、チタン繊維、スチール繊維などの金属繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用される。

【0023】

本発明の他の実施態様によると、前記繊維強化プラスチック線材のマトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などの熱硬化性樹脂、又は、ナイロン、ビニロンなどの熱可塑性樹脂である。

【0024】

本発明の他の実施態様によると、前記繊維強化プラスチック線材は、直径が0.5〜3mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜5mmとされる矩形断面形状である。

【0025】

本発明の他の実施態様によると、前記繊維強化プラスチック製ストランドシートは、縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、前記平行に配列された複数本の繊維強化プラスチック線材に対して、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を織り込みした、シート状の織物である。

【0026】

本発明の他の実施態様によると、前記繊維強化プラスチック製ストランドシートにおける横糸は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリアミド繊維、ポリビニルアルコール繊維、ポリエチレンアルコール繊維若しくはポリエチレンテレフタレート繊維から成る糸条で、これらが前記繊維強化プラスチック線材の長手方向に沿って、1〜250mmの間隔にて織り込まれる。

【0027】

本発明の他の実施態様によると、前記繊維強化プラスチック製ストランドシートにおける前記繊維強化プラスチック線材は、互いに0.1〜3mmの間のいずれかの間隔で離間している。

【0028】

本発明の他の実施態様によると、前記繊維強化プラスチック製ストランドシートを複数層積層した場合には、前記繊維強化プラスチック製ストランドシートの繊維強化プラスチック線材の整列方向が異なるように前記繊維強化プラスチック製ストランドシートを積層する。

【0029】

本発明の他の実施態様によると、前記繊維強化プラスチック製ストランドシートの更に外表面層として強化繊維シートが配置される。

【0030】

本発明の他の実施態様によると、前記強化繊維シートは、ガラス繊維、アラミド繊維、又は、炭素繊維を使用してシート状に形成されたクロス織物、一方向織物、ストランドマット、又は、短く切断された繊維に予め樹脂を含浸させてシート状に成形されたシート状のSMC材料である。

【0031】

本発明の他の実施態様によると、前記成形法で成形される前記樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、不飽和ポリエステル樹脂、ビニールエステル樹脂、MMA樹脂、又はフェノール樹脂などの熱硬化性樹脂、又は、ナイロン、ビニロンなどの熱可塑性樹脂である。

【0032】

本発明の他の態様によると、上記いずれかの構成とされる繊維強化プラスチック構造物の成形法により製造された繊維強化プラスチック構造物が提供される。

【発明の効果】

【0033】

本発明によれば、確実に要求される機械的強度を持ち、しかも、成形時に繊維の揺らぎ等を起こさない、前もって樹脂硬化された繊維強化プラスチック製ストランドシートを用いて成形することから、

(1)引抜き成形法

(2)ハンドレイアップ法

(3)RTM法

(4)ホットプレス法

の各成形法において、今までと同じ安価な樹脂を用いても、予め設計した通りの構造物の引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等の機械的物性を向上させた繊維強化プラスチック製構造物を提供することができる。

【図面の簡単な説明】

【0034】

【図1】本発明にて作製される繊維強化プラスチック製構造物の一実施例の概略断面構成を示す模式図である。

【図2】本発明に使用される繊維強化プラスチック製ストランドシートの一実施例を示す斜視図である。

【図3】本発明に使用される繊維強化プラスチック製ストランドシートを構成する繊維強化プラスチック線材の断面図である。

【図4】本発明に使用される繊維強化プラスチック製ストランドシートの他の実施例を示す斜視図である。

【図5】本発明に使用される繊維強化プラスチック製ストランドシートの他の実施例を示す斜視図である。

【図6】本発明に係る繊維強化プラスチック製ストランドシートを用いた引抜き成形法を説明する模式図である。

【図7】本発明に係る繊維強化プラスチック製ストランドシートを用いたハンドレイアップ法を説明する模式図である。

【図8】本発明に係る繊維強化プラスチック製ストランドシートを用いたハンドレイアップ法を説明する模式図である。

【図9】本発明に係る繊維強化プラスチック製ストランドシートを用いたRTM法を説明する模式図である。

【図10】本発明に係る繊維強化プラスチック製ストランドシートを用いたホットプレス法を説明する模式図である。

【図11】本発明に使用される繊維強化プラスチック製ストランドシートと他の繊維強化シートとの結合体を示す一実施例の斜視図である。

【図12】図12(a)は、本発明に従った構成の試験片である実施試験材の概略断面構成を示す模式図であり、図12(b)及び図12(c)は、比較例である比較試験材の概略断面構成を示す模式図である。

【発明を実施するための形態】

【0035】

以下、本発明に係る繊維強化プラスチック製構造物の成形法、及び、繊維強化プラスチック製構造物を図面に則して更に詳しく説明する。

【0036】

実施例1

図1に、本発明の成形法により成形される繊維強化プラスチック製構造物100の概略断面構成の一実施例を示す。

【0037】

本実施例によると、複数本の繊維強化プラスチック線材2を長手方向に引き揃えて有する繊維強化シート、即ち、繊維強化プラスチック製ストランドシート1を用いて成形した繊維強化プラスチック製構造物100は、構造物の構造体をなす基体101と、基体101の上表面に一体に形成された表面部を構成する外面層102とを有している。必要に応じて、一点鎖線で示すように、基体101の反対側の表面にも、外面層102を配置することもできる。

【0038】

なお、詳しくは、実施例2にて説明するが、必要に応じて繊維強化プラスチック製ストランドシート1とされる外面層102の更に外面に外表面層105(図8参照)を設けることもできる。

【0039】

繊維強化プラスチック製構造物100について更に詳しく説明する。

【0040】

(基体)

繊維強化プラスチック製構造物100の基体101は、複数枚の強化繊維シート103を積層した繊維強化プラスチック製構造体とされる。

【0041】

強化繊維シート103は、当業者には周知の、ガラス繊維、アラミド繊維、又は、炭素繊維を使用してシート状に形成されたクロス織物、一方向織物、ストランドマット、又は、短く切断された繊維に予め樹脂を含浸させてシート状に成形されたシート状のSMC材料などとされる。

【0042】

(外面層)

外面層102は、基体である繊維強化プラスチック構造体101の外面に少なくとも1枚の繊維強化プラスチック製ストランドシート1を配置し、樹脂(接着剤)104を含浸して、硬化された繊維強化プラスチック層とされる。

【0043】

樹脂104としては、通常使用されている含浸用のマトリクス樹脂が使用され、例えば、常温硬化型或は熱硬化型のエポキシ樹脂、不飽和ポリエステル樹脂、ビニールエステル樹脂、MMA樹脂、又はフェノール樹脂などの熱硬化性樹脂、又は、ナイロン、ビニロンなどの熱可塑性樹脂が使用される。

【0044】

必要に応じて、樹脂104を含浸させながら所望枚数の繊維強化プラスチック製ストランドシート1を基体101の上に積層することができる。

【0045】

上述のように、積層され、樹脂104が含浸された繊維強化シート101及び繊維強化プラスチック製ストランドシート1の含浸樹脂104を硬化することにより、繊維強化プラスチックとされる基体101及び表面部(外面層)102を備えた構造物100が成形される。

【0046】

このように、繊維強化プラスチック構造体101に外面層102を形成することにより、繊維強化プラスチック構造体101が補強され、構造物100の引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等の機械的物性が向上する。

【0047】

(繊維強化プラスチック製ストランドシート)

次に、外面層102を構成する繊維強化プラスチック製ストランドシート1について説明する。

【0048】

図2及び 図3に、本発明に係る構造物の外面層102に使用する繊維強化プラスチック製ストランドシート1の一実施例を示す。

【0049】

繊維強化プラスチック製ストランドシート1は、連続した繊維強化プラスチック線材2を複数本、長手方向にスダレ状に引き揃え、各線材2を互いに線材固定材3にて固定される。

【0050】

繊維強化プラスチック線材2は、一方向に配向された多数本の連続した強化繊維fにマトリクス樹脂Rが含浸され硬化された細長形状(細径)のものであり、弾性を有している。従って、斯かる弾性の繊維強化プラスチック線材2をスダレ状に、即ち、線材2が互いに近接離間して引き揃えられたシート形状とされる繊維強化プラスチック製ストランドシート1は、その長手方向に弾性を有している。また、繊維強化プラスチック製ストランドシート1は、繊維強化プラスチック線材2にて構成されているために、搬送時に、従来の未含浸強化繊維シートのように、強化繊維の配向が乱れたり、糸切れを生じるといった心配は全くない。

【0051】

更に説明すると、図3(a)、(b)に示すように、細径の繊維強化プラスチック線材2は、直径(d)が0.5〜3mmの略円形断面形状(図3(a))であるか、又は、幅(w)が1〜20mm、厚み(t)が0.1〜5mmとされる略矩形断面形状(図3(b))とし得る。勿論、必要に応じて、その他の種々の断面形状とすることができる。また、繊維強化プラスチック線材2は、使用時における接着力を向上させるために、その表面が、ブラスト、ペーパーやすりなどを用いて目荒らしを行い粗面とするのが好ましい。

【0052】

上述のように、一方向に引き揃えスダレ状とされた繊維強化プラスチック製ストランドシート1において、各線材2は、図2にて、互いに空隙(g)=0.1〜3mmの間のいずれかの間隔で離間して、線材固定材3にて固定される。また、このようにして形成された繊維強化プラスチック製ストランドシート1の長さ(L)及び幅(W)は、補強される構造物の寸法、形状に応じて適宜決定されるが、取扱い上の問題から、一般に、全幅(W)は、100〜1000mmとされる。又、長さ(L)は、1〜5m程度の短冊状のもの、或いは、100m以上のものを製造し得るが、使用時においては、適宜切断して使用される。

【0053】

また、繊維強化プラスチック製ストランドシート1の長さ(L)を1〜5m程度として、幅(W)をこれより長く1〜10m程度として製造することも可能である。この場合、繊維強化プラスチック線材2を伸ばした状態で繊維強化プラスチック線材2に対して直角方向に巻き、スダレ状に巻き込んで搬送することもできる。

【0054】

強化繊維fとしては、厚みを低減し、軽量化を達成し、且つ、機械的強度等を向上させるためには炭素繊維を使用するのが好ましい。特に、繊維強化プラスチック製ストランドシート1を用いて有効に、厚みの低減、軽量化、及び、機械的物性(引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等)を向上させた繊維強化プラスチック製構造物を得るためには、繊維強化プラスチック線材2の強化繊維fは、引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維が50%以上含有され、繊維強化プラスチック線材の引張強度900MPa以上、引張弾性率69GPa以上であるのが好ましい。引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維の含有量は、機械的物性の点からは100%であることが最適であるが、コストの面から、通常、60〜80%とされる。引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維fの含有量が50%未満の場合には、炭素繊維以外の繊維としては、ガラス繊維、アラミド繊維等の引張弾性率(約70GPa)の1.5倍以上の引張弾性率を保有した線材でないと、補強材料としての効果が薄れ、むしろ、コストアップになったり、軽量化のメリットが出なくなったりすることが発生する。

【0055】

上述のように、繊維強化プラスチック線材2の強化繊維として引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維を体積分率で50%以上、所定量だけ使用した場合に、この炭素繊維以外の繊維としては、引張強度3000MPa未満、引張弾性率230GPa未満の炭素繊維;ボロン繊維、チタン繊維、スチール繊維などの金属繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用することができる。

【0056】

繊維強化プラスチック線材2に含浸されるマトリクス樹脂Rは、熱硬化性樹脂又は熱可塑性樹脂を使用することができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などが好適に使用され、又、熱可塑性樹脂としては、ナイロン、ビニロンなどが好適に使用可能である。又、樹脂含浸量(Vm:体積%)は、30〜70%、好ましくは、40〜60%とされる。

【0057】

又、各線材2を線材固定材3にて固定する方法としては、図2に示すように、例えば、線材固定材3として横糸を使用し、この横糸3を、一方向にスダレ状に配列された複数本の線材から成るシート(即ち、連続した線材シート)の線材2に対して直交して一定の間隔(P)にて打ち込み、編み付ける方法を採用し得る。横糸3の打ち込み間隔(P)は、特に制限されないが、作製された繊維強化プラスチック製ストランドシート1の取り扱い性を考慮して、通常1〜250mm間隔の範囲で選定される。

【0058】

このとき、横糸3は、例えば直径2〜50μmの炭素繊維、ガラス繊維、木綿、或いは有機繊維を複数本束ねた糸条とされる。又、有機繊維としては、アラミド繊維、ポリアミド繊維、ポリビニルアルコール繊維、ポリエチレンアルコール繊維若しくはポリエチレンテレフタレート繊維などが好適に使用される。

【0059】

また、斯かる繊維強化プラスチック製ストランドシート1は、織機方式による作製することもできる。

【0060】

つまり、連続した繊維強化プラスチック線材2を複数本、互いに所定の空隙を持って平行に配列し、互いに配列された複数本の繊維強化プラスチック線材2に対して、直角方向に繊維強化プラスチック線材の長手方向に沿って所定間隔(P)にて横糸3を織り込み、シート状に製織された織物とすることができる。

【0061】

具体的には、図4に示すように、

(a)縦糸として、連続した繊維強化プラスチック線材2を複数本、互いに所定の空隙gを持たせて平行に配列し、且つ、補助縦糸5を、平行に配列された繊維強化プラスチック線材2の間に所定の間隔P0にて平行に配列し、

(b)平行に配列された複数本の繊維強化プラスチック線材2にて形成されるシート状の繊維強化プラスチック線材2のいずれかの側に位置するように、繊維強化プラスチック線材2の長手方向に沿って所定間隔Pにて横糸3を配置し、且つ、横糸3は、縦糸(繊維強化プラスチック線材)2及び補助縦糸5に織り込まれることによって、平行に配列された複数本の繊維強化プラスチック線材2をシート状に固定する、

ことによって作製される。

【0062】

更には、図5に示すように、

(a)縦糸として、連続した繊維強化プラスチック線材2を複数本、互いに所定の空隙gを持たせて平行に配列し、

(b)互いに平行に配列された複数本の繊維強化プラスチック線材2(及び耳糸fe)に対して、繊維強化プラスチック線材2の長手方向に沿って所定間隔にて横糸3を織り込み、シート状の織物を製織する、

ことによって作製される。

【0063】

本発明によれば、上記構成の繊維強化プラスチック製構造物100は、

(1)引抜き成形法

(2)ハンドレイアップ法

(3)RTM法

(4)ホットプレス法

のいずれかの成形法を使用して作製される。

【0064】

次に、本発明に係る上記構成の繊維強化プラスチック構造物の成形法について更に説明する。

【0065】

(1)引抜き成形法

従来、曲げ弾性を上げるために、炭素繊維と併用することが提案されているが、成形段階で金型に繊維を強引に引き込む構造となっているため、炭素繊維の糸切れ、位置ずれ、糸の揺らぎ等が発生し、炭素繊維を入れる効果が期待できず、使用されていない。

【0066】

これに対して、本発明では、炭素繊維を用いた繊維強化プラスチック製ストランドシート1を用いて同時成形することができる。これによれば、糸切れ等の心配はなく、位置ずれも少なく、糸の揺らぎも全くないものが得られる。しかも、機械的物性を発揮し易い構造物の外面層102に配置しても金型との摩擦力で糸切れを起こす心配もなく最適な設計で、金属に対抗できる曲げ弾性率等の機械的物性を持ったものを成形できる。

【0067】

図6(a)に、引抜き成形装置20の一例を示す。本実施例によれば、引抜き成形装置20は、強化繊維供給クリール21、樹脂を収容した樹脂槽22、加熱金型23、引取り装置24を有している。

【0068】

本実施例によれば、強化繊維シート103及び繊維強化プラスチック製ストランドシート1が、それぞれ、強化繊維シートクリール21b、21c及びストランドシートクリール21a、21dから樹脂槽22へと供給される。

【0069】

本実施例では、複数の(本実施例では2つの)強化繊維シートクリール21b、21cの外側に位置して、それぞれ1つのストランドシートクリール21a、21dが配置されている。即ち、本実施例では、積層された2層(2枚)から成る強化繊維シート103の両側にそれぞれ1層(1枚)の繊維強化プラスチック製ストランドシート1が積層された積層体の構成とされる。

【0070】

この積層体は、導入ローラ25a〜25dにより樹脂槽22へと導入され、樹脂槽22中に配置された含浸ローラ26、27により樹脂含浸が行われ、出口ローラ28、29により案内されて加熱金型23へと送給される。

【0071】

樹脂含浸された積層体Sは、加熱金型23により所定形状に賦形され且つ所定温度にて加熱され、硬化される。加熱金型23により所定形状に成形された成形品(即ち、繊維強化プラスチック製構造物)100は、引取り装置24により加熱金型23から連続的に引き出される。

【0072】

このように、本実施例によれば、引抜き成形法にて所定断面形状を有する繊維強化プラスチック製構造物100が連続的に作製される。

【0073】

本実施例によると、繊維強化プラスチック製構造物100は、図6(a)に示すように、複数枚(本実施例では2枚)積層された強化繊維シート103にて形成された基体101の両側面に、それぞれ1枚の繊維強化プラスチック製ストランドシート1にて形成された外面層102が積層された構成とされる。

【0074】

繊維強化プラスチック製構造物100の断面形状は、図6(b)に示すように、矩形の板状(イ)とすることもでき、円形或いは矩形のパイプ状(ロ)、(ハ)とすることもでき、また、L字形(或いはU字形(図示せず)などの異形材(ニ)、等種々の形状とすることができる。

【0075】

(2)ハンドレイアップ法

次に、ハンドレイアップ法による繊維強化プラスチック構造物100の成形法について説明する。

【0076】

図7を参照すると、ハンドレイアップ成形法の一例を示す。本実施例によれば、所望の形状、寸法に作製されたモールド30の上に、必要に応じて樹脂(接着剤)104を塗布した後、所望枚数の繊維強化プラスチック製ストランドシート1が配置される。次いで、繊維強化プラスチック製ストランドシート1の上に強化繊維シート103を配置し、更に、強化繊維シート103の上に樹脂104を塗付ローラ31を用いて塗布し、強化繊維シート103に樹脂を含浸させる。

【0077】

必要に応じて、上記作業を繰り返し、強化繊維シート103に樹脂104を含浸させながら所望枚数の強化繊維シート103を積層する。複数層の強化繊維シート103から成る積層体が基体101を構成する。

【0078】

更に、上述のように繊維強化シート103をハンドレイアップにより積層して成形された積層体の上に更に接着剤104を塗布し、その上に、繊維強化プラスチック製ストランドシート1を押し付けて配置し、更に、必要に応じて、繊維強化プラスチック製ストランドシート1の上に接着剤104を塗布(樹脂含浸)して繊維強化プラスチック製ストランドシート1を積層する。

【0079】

必要に応じて、上記作業を繰り返し、即ち、繊維強化プラスチック製ストランドシート1に樹脂を塗布させながら所望枚数の繊維強化シート103(基体101)の上に積層する。接着剤104を硬化することにより、繊維強化プラスチックとされる基体101及び外面層102、即ち、繊維強化プラスチック製構造物100が形成される。

【0080】

例えば、平板形状の繊維強化プラスチック製構造物100を作成する際には、複数枚の繊維強化プラスチック製ストランドシート1を使用する場合に、重ねられた繊維強化プラスチック製ストランドシート1の線材2の方向を変えて成形することができる。

【0081】

なお、上述にて理解されるように、繊維強化プラスチック製ストランドシート1は、ストランドシート1の長さ方向に一様な断面の構造物は自由な形状にて作製することができる。しかし、図8(a)に示すように、繊維強化プラスチック製ストランドシート1の長さに直交する方向に湾曲した様な構造物を作製することは極めて困難である。

【0082】

そこで、このような場合は、図8(b)に示すように、直交する二つの繊維強化プラスチック製ストランドシート1a、1bと、両繊維強化プラスチック製ストランドシート1a、1bを連結する角部を形成する一つの繊維強化プラスチック製ストランドシート1cとにて構成することができる。繊維強化プラスチック製ストランドシート1cの繊維強化プラスチック線材2は、両繊維強化プラスチック製ストランドシート1a、1bの繊維強化プラスチック線材2と直交して配置されており、従って自由な形状とし得る。繊維強化プラスチック製ストランドシート1a、1bと、繊維強化プラスチック製ストランドシート1cとのラップ長さLaは、使用する樹脂によって異なるが、例えば、エポキシ樹脂を使用した場合には、最小長さLaが15mm程度とされる。

【0083】

なお、繊維強化プラスチック製ストランドシート1cは、樹脂を含浸して所定の形状に硬化された成形物とすることができる。

【0084】

従来、ハンドレイアップ成形法にて、繊維強化プラスチック製構造体、即ち、基体101を作製した場合には、樹脂の含浸されていない強化繊維シート103を使用し、これらシート103に樹脂104を含浸させながら積層すると、どうしても糸の揺らぎが発生し、糸の持っている性能を完全に発揮させることが難しいといった問題がある。

【0085】

本実施例によれば、既に樹脂が硬化された繊維強化プラスチック製ストランドシート1を用いて外面層102が作製されるので、外面層102においては、シート積層時や樹脂含浸(接着)時の、糸の揺らぎによる機械的物性の低下がなく、計画通りの所期の機械的物性を発揮させることができる。

【0086】

しかし、繊維強化プラスチック製ストランドシート1は、繊維強化プラスチック線材2を使用するものであって事前処理がなされており、そのため多量に使用するとコストアップとなる。従って、繊維強化プラスチック製ストランドシート1は、構造物の機械的物性を発揮させるのに効果のある、構造物の表層部(外面層)に使用するのが最適である。

【0087】

例えば、成形する構造物として、車両用部材であって、しかも、安価なガラス繊維を用いたパネルを製作する場合には、曲げ弾性率を確保するためにパネルの厚みを厚くしなければならず、軽量化の要求を満たせず、採用が難しかった。

【0088】

これに対して、本実施例にて説明したように、パネルの外面層102に弾性率の高い炭素繊維を用いた繊維強化プラスチック製ストランドシート1を用いると、パネルの厚みを低減でき、軽量化を図ることができる。且つ、安価であることから、本発明の構造の採用が可能となる。

【0089】

また、成形する構造物が風車の羽根の場合は、風車の大型化のニーズから、羽根の大きさは30mを超えるようになってきている。このため、従来は、ガラス繊維を用いて製作されていた羽根が機械的物性のより優れた炭素繊維のものへと変換が進められている。

【0090】

この際、問題となるのは、材料単価のアップから大幅なコストアップになることである。また、大型の構造物を、樹脂を含浸させていない織物で製作すると、どうしても糸の揺らぎが大きくなり、炭素繊維の良さを発揮させられないといった問題がある。

【0091】

そこで、上記本実施例にて説明したように、既に樹脂が含浸された繊維強化プラスチック線材2を使用していることにより、間違いなく性能が発揮できる繊維強化プラスチック製ストランドシート1を用いると、上記問題が解決される。

【0092】

つまり、風車の羽根の場合、強度的には弾性率の要求される箇所に繊維強化プラスチック製ストランドシート1を配置し、従来のガラス繊維を用いた羽根の良さを確保しながら、コストミニマムの最適設計ができることになる。

【0093】

建築用途向け部材の場合であっても、軽量化が求められることから、車両用部材と同様に、部材の外面層102に繊維強化プラスチック製ストランドシート1を用いることにより、機械的物性を確保しながら、軽量化、コストアップ抑制を可能とすることができる。

【0094】

(3)RTM法

次に、RTM法による繊維強化プラスチック構造物100の成形法について説明する。

【0095】

図9に、RTM成形法の一例を示す。本実施例によれば、所望の形状、寸法に作製されたモールド(成形型)40の上に、シーラント41を塗布した後、その上に、所定枚数の繊維強化プラスチック製ストランドシート1、所定枚数の強化繊維シート103、所定枚数の繊維強化プラスチック製ストランドシート1から成る積層体を形成し、この積層体をバグフィルム42で覆う。

【0096】

次いで、バグフィルム42内に樹脂ポット43から樹脂104を供給すると同時に、バグフィルム42内を真空ポンプ44にて真空引きを行う。

【0097】

これにより、繊維強化プラスチック製ストランドシート1、所定枚数の強化繊維シート103、繊維強化プラスチック製ストランドシート1から成る積層体に樹脂が含浸される。

【0098】

次いで、図示してはいないが、成形型を加熱炉に装入し、積層体中の樹脂を硬化する。

【0099】

これにより、所定形状に賦形された繊維強化プラスチック構造物100が成形される。

【0100】

上述のようなRTM法(バキュームバグ成形法)の欠点は、ハンドレイアップ成形法と同様に、樹脂が流れていく際に強化繊維の揺らぎを発生させること、及び、厚みの厚いものには樹脂が染み込み難いことである。

【0101】

これに対して、本実施例では、繊維強化プラスチック製ストランドシート1を配置することで、ストランド、即ち、繊維強化プラスチック線材2、2間の隙間(g)が樹脂の通り道となり、より厚みの厚いものが安定して形成できるメリットや、繊維強化プラスチック製ストランドシート1は、糸の揺らぎの心配がないことから、強化繊維の物性を最大発揮でき、コスト低減やより軽量化なものを製作できるメリットがある。

【0102】

(4)ホットプレス法

次に、SMC材料を使用したホットプレス法による繊維強化プラスチック構造物100の成形法について説明する。

【0103】

図10に、ホットプレス法の一例を示す。

【0104】

ホットプレス装置50は、加熱金型とされる、固定金型51と可動金型52とにて構成される。本実施例によれば、所望の形状、寸法に作製された固定金型51の上に、所定枚数の繊維強化プラスチック製ストランドシート1、所定枚数の強化繊維シート103、所定枚数の繊維強化プラスチック製ストランドシート1を積層する。本実施例では、強化繊維シート103は、予め樹脂が含浸されたSMC材料とされる。また、繊維強化プラスチック製ストランドシート1には、金型にセットする際に、SMC材料で使用されている樹脂と同じ樹脂を塗布する。

【0105】

次いで、可動金型52を固定金型51の方へと移動させ、可動金型52を固定金型51へと押圧すると共に、両加熱金型を加熱する。これにより、繊維強化プラスチック製ストランドシート1、強化繊維シート103、繊維強化プラスチック製ストランドシート1から成る積層体中の樹脂が加熱硬化する。

【0106】

これにより、所定形状に賦形された繊維強化プラスチック構造物100が成形される。

【0107】

本実施例によれば、上述したように、繊維強化プラスチック製ストランドシート1は、既に樹脂が含浸された繊維強化プラスチック線材2を使用しているために、SMC材料の樹脂が異なっていても問題はなく、前もって樹脂を含浸させたSMC材料との複合使用が可能となる。

【0108】

実施例2

本発明の構造物100にて使用する繊維強化プラスチック製ストランドシート1は、長手方向に連続した細径ロッド(繊維強化プラスチック線材)2を横糸3でスダレ状に止めたシート構造であることから、長手方向で曲げて成形することはできないが、それと直角方向は、自由に曲げることができる。

【0109】

このことを利用して、図11に示すように、繊維強化プラスチック製ストランドシート1に、強化繊維fが一方向に引き揃えられた一方向強化繊維シート10をストランド(繊維強化プラスチック線材)2の長手方向に直角に糸fの方向がなるようにして、前もって接着したものを使用すれば、ストランド2の長手方向のみでなく、それと直角方向も機械的物性が出るものが成形できる。一方向強化繊維シート10の代わりにクロスの強化繊維シートを使用しても良い。

【0110】

樹脂含浸していない一方向強化繊維シート10でも、或いは、クロスの強化繊維シート10であっても、糸の揺らぎを起こさない繊維強化プラスチック製ストランドシート1に前もって接着固定されることから、糸の揺らぎは発生しなく、繊維強化プラスチック製ストランドシート1と直角方向にも、フルに近い機械的物性が出る構造材を製作することができる。

【0111】

同様に、図示してはいないが、強化繊維fが±45°に織られた、即ち、バイアスしたクロス強化繊維シート10を繊維強化プラスチック製ストランドシート1に接着して使用すれば、繊維強化プラスチック製ストランドシート1の長手方向に対して±45°に機械的物性を発揮できる構造物を得ることができる。

【0112】

この強化繊維シート10は、図1を参照して説明した外表面層105として使用される。この強化繊維シート10は、上記した基体101のために使用される強化繊維シート103と同じとすることができる。つまり、強化繊維シート10は、ガラス繊維、アラミド繊維、又は、炭素繊維を使用してシート状に形成されたクロス織物、一方向織物、ストランドマット、又は、短く切断された繊維に予め樹脂を含浸させてシート状に成形されたシート状のSMC材料とすることができる。

【0113】

なお、本実施例のように、繊維強化プラスチック製ストランドシート1とされる外面層102の更に外表面層105として設けられる、一方向或いはクロスの強化繊維シートは、通常、厚さが0.2〜1.0mm程度とされ、1〜3層の強化繊維シートとされる。外表面層105は、繊維強化プラスチック製ストランドシート1でカバーできない方向の曲げ強度、曲げ弾性率の補強、若しくは、表面の平滑性、美観性といった表面性状の改善といった理由から設けられる。

【0114】

(実験例)

次に、本発明に係る構造物にて、繊維強化プラスチック製ストランドシート1にて構成される外面層102を設けたことによる補強の効果を実証するために以下の実験を行った。

【0115】

(繊維強化プラスチック製ストランドシート1)

繊維強化プラスチックストランドシート1における繊維強化プラスチック線材2は、強化繊維fとして、三菱レイヨン株式会社製の炭素繊維(商品名:TR50−15K)を使用した。この炭素繊維、即ち、平均径7μm、収束本数15000本のPAN系炭素繊維ストランドを用い、マトリクス樹脂Rとして加熱硬化型のエポキシ樹脂を含浸し、硬化して作製した。樹脂含浸量(Vm)は、50%であり、硬化後の繊維強化プラスチック線材2は、直径(d)1.19mm(約1.2mm))の円形断面を有していた。

【0116】

繊維強化プラスチック線材2の機械的特性は、

引張強度:2350Mpa

引張弾性率:120Gpa

圧縮強度:600MPa

曲げ強度:1300Mpa

曲げ弾性率:115Gpa

であった。

【0117】

このようにして得た繊維強化プラスチック線材2を、図5に示すように、一方向に引き揃えてスダレ状に配置した後、ポリエステル繊維を横糸3として織り込んでシート状に保持した。100cm幅に線材2を600本(目付:炭素繊維600g/m2)織り込んだものであった。耳糸feとしては、ポリエステル繊維を使用した。

【0118】

(本発明の実施試験材)

図12(a)に示すように、ハンドレイアップにより、最内層に基体101としてガラスマットを21層積層し、その両外側に、外面層102として前記繊維強化プラスチック製ストランドシート1を各1層づつ配置し、更に、ハンドレイアップにより、その外側に最外層(表面層)として、ガラススクリム105を各2層づつ積層した。最外層にガラススクリム105を配置したのは、電蝕防止と表面摩耗性向上のためである。

【0119】

ガラスマットは目付300g/m2、ガラススクリム105は目付25g/m2であった。使用した樹脂は、エポキシ樹脂(日鉄コンポジット株式会社製「E5P」商品名)であった。

【0120】

実施試験材の寸法は、板厚(h)15.4mm、幅(b)100mm、長さ(図12(a)の紙面垂直方向の長さ)500mmとした。繊維強化プラスチック製ストランドシート1が配置された外面層102の厚さhs(即ち、繊維強化プラスチック線材2の直径d)は、1.2mm、基体101であるガラスマット部の厚さ(hm)は、12.6mmであった。最外層のガラススクリム105の厚さ(hg)は0.2mmであった。

【0121】

(比較試験材1)

図12(b)に示すように、ハンドレイアップにより、基体101としてガラスマットを26層積層し、その両外側に、最外層として、ガラススクリム105を各2層づつハンドレイアップで積層した。

【0122】

ガラスマットは目付300g/m2、ガラススクリム105は目付25g/m2であった。使用した樹脂は、エポキシ樹脂(日鉄コンポジット株式会社製「E5P」商品名)であった。

【0123】

比較試験材1の寸法は、板厚(h)16.1mm、幅(b)100mm、長さ(図12(b)の紙面垂直方向の長さ)500mmとした。基体101であるガラスマット部の厚さ(hm)は、15.7mmであった。最外層のガラススクリム105の厚さ(hg)は0.2mmであった。

【0124】

(比較試験材2)

図12(c)に示すように、ハンドレイアップにより、基体101として最内層にガラスマットを27層積層し、その両外側に、一方向炭素繊維シート106を各1層配置し、更に、ハンドレイアップにより、その外側に最外層として、ガラススクリム105を各2層づつ積層した。

【0125】

ガラスマットは目付300g/m2、ガラススクリム105は目付25g/m2であった。使用した樹脂は、エポキシ樹脂(日鉄コンポジット株式会社製「E5P」商品名)であった。

【0126】

また、一方向炭素繊維シート106は、強化繊維fとして、上記した三菱レイヨン株式会社製の炭素繊維(商品名:TR50−15K)を使用した、日鉄コンポジット株式会社製のトーシート(商品名:FTS−C1−60)(目付:炭素繊維で600g/m2)であった。

【0127】

比較試験材2の寸法は、板厚(h)15.4mm、幅(b)100mm、長さ(図12(c)の紙面垂直方向の長さ)500mmとした。一方向炭素繊維シート106の厚さhcは、1.2mm、基体101であるガラスマット部の厚さ(hm)は、12.6mmであった。最外層のガラススクリム105の厚さ(hg)は0.2mmであった。

【0128】

(曲げ試験条件と試験結果)

曲げ試験は、万能試験機で実施し、この時の支点間距離450mm、荷重スパン150mmとした。

【0129】

曲げ試験結果は、次の通りであった。

(1)実施試験材 :曲げ強度336Mpa、曲げ弾性率29.0Gpa

(2)比較試験材1:曲げ強度118Mpa、曲げ弾性率8.8Gpa

(3)比較試験材2:曲げ強度211Mpa、曲げ弾性率25.0Gpa

上記試験の結果、本発明に従った構造物では、繊維強化プラスチック製ストランドシート1にて構成される外面層102を設けたことによる補強の効果が顕著であることが分かった。

【0130】

(試験結果と理論値との考察)

本発明者らは、上記実験結果と、理論上の曲げ弾性率、曲げ強度との対応関係について考察した。

【0131】

先ず、上記本発明を実施している実施試験材について理論上の曲げ弾性率を計算すると次の通りである。

【0132】

図12(a)に示す実施試験材にて、基体101を構成するガラスマット部は、曲げ弾性率が8.8Gpaであり、曲げ強度は118Mpaである。

【0133】

また、繊維強化プラスチック製ストランドシート1を構成するストランド(繊維強化プラスチック線材2)は、曲げ弾性率が115Gpaであり、曲げ強度は1300Mpaである。

【0134】

ここで、本実施例では、上述のように、繊維強化プラスチック製ストランドシート1は、目付け600g/m2であることから、1m幅に600本のストランド2が存在しているとして計算する。

繊維強化プラスチック線材の面積は、1.13mm2/本×600本=678mm2

板厚面積は、1.2mm×1000mm=1200mm2

従って、

繊維強化プラスチック線材のVfは、678÷1200=56.5%

繊維強化プラスチック製ストランドシート(外面部)102の曲げ弾性率は、

115Gpa×0.565=65.0Gpa+α1

繊維強化プラスチック製ストランドシート(外面部)102の曲げ強度は、

1300Mpa×0.565=734.5Mpa+α2

ここで、α1、α2は、樹脂(接着剤)104の曲げ弾性率と曲げ強度を加味する分である。

【0135】

エポキシ樹脂の曲げ弾性率は2.9Gpa、曲げ強度は65Mpa程度であり、10%以下であることから、ここでは無視する。

【0136】

繊維強化プラスチック製ストランドシート1にて形成される外面層102の理論上の曲げ弾性率及び曲げ強度について検討する。

【0137】

繊維強化プラスチック製ストランドシート1で構成される外面層102部分の断面二次モーメント(I=bh3/12:bは幅、hは厚さ)は、

I1=b/12×(15.43−13.03)=b/12×1455.3

基体101、即ち、芯部の断面2次モーメントは、

I2=b/12×13.03=b/12×2197

全厚みの断面2次モーメントは、

I3=b/12×15.43=b/12×3653.3

ここで、繊維強化プラスチック製ストランドシート1の平均曲げ弾性率を求めると、

I1×E1+I2×E2=I3×E3

すなわち、

1455.3×65.0+2187×8.8=3653.3×E3

E3=31.2Gpa

【0138】

上述したように、曲げ試験結果による実施試験材の試験値は、曲げ弾性率が29.0Gpaであることから、ほぼ理論値が出ていることが分かる。

【0139】

つまり、本発明によれば、外面層101を追加するに当たり、外面層101の補強効果は、理論計算値を求めることにより、想定し得ることが分かった。即ち、必要とされる機械特性に応じて、外面層101の設計をすることができ、極めて有効である。

【0140】

つまり、本発明によれば、確実に要求される機械的強度を持ち、しかも、成形時に繊維の揺らぎ等を起こさない、前もって樹脂硬化された繊維強化プラスチック製ストランドシートを用いて成形することから、

(1)引抜き成形法

(2)ハンドレイアップ法

(3)RTM法

(4)ホットプレス法

の各成形法において、今までと同じ安価な樹脂を用いても、予め設計した通りの構造物の引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等の機械的物性を向上させた繊維強化プラスチック製構造物を提供することができる。

【符号の説明】

【0141】

1 繊維強化プラスチック製ストランドシート

2 繊維強化プラスチック線材

3 線材固定材(横糸)

10 繊維強化シート

100 構造物

101 構造体(基体)

102 表面部(外面層)

103 ガラスマット

104 接着剤(含浸樹脂)

105 ガラススクリム(外表面層)

106 一方向炭素繊維シート

【特許請求の範囲】

【請求項1】

繊維強化シートを複数枚積層して、引抜き成形法、ハンドレイアップ法、レジントランスファーモールディング法、又は、ホットプレス法により繊維強化プラスチック構造物を成形する成形法において、

前記構造物の成形時に、前記繊維強化シートを複数枚積層して形成される基体の外表面に、複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化プラスチック製ストランドシートを少なくとも1枚配置し、前記成形法で成形される樹脂を用いて同時成形することを特徴とする繊維強化プラスチック構造物の成形法。

【請求項2】

前記繊維強化プラスチック線材の強化繊維は、引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維が体積分率で50%以上含有され、前記繊維強化プラスチック線材の引張強度900MPa以上、引張弾性率69GPa以上であることを特徴とする請求項1に記載の繊維強化プラスチック構造物の成形法。

【請求項3】

前記繊維強化プラスチック線材の強化繊維は、引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維以外の繊維が、引張強度3000MPa未満、引張弾性率230GPa未満の炭素繊維;ボロン繊維、チタン繊維、スチール繊維などの金属繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用されることを特徴とする請求項2に記載の繊維強化プラスチック構造物の成形法。

【請求項4】

前記繊維強化プラスチック線材のマトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などの熱硬化性樹脂、又は、ナイロン、ビニロンなどの熱可塑性樹脂であることを特徴とする請求項2又は3に記載の繊維強化プラスチック構造物の成形法。

【請求項5】

前記繊維強化プラスチック線材は、直径が0.5〜3mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜5mmとされる矩形断面形状であることを特徴とする請求項1〜4のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項6】

前記繊維強化プラスチック製ストランドシートは、縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、前記平行に配列された複数本の繊維強化プラスチック線材に対して、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を織り込みした、シート状の織物であることを特徴とする請求項1〜4のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項7】

前記繊維強化プラスチック製ストランドシートにおける横糸は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリアミド繊維、ポリビニルアルコール繊維、ポリエチレンアルコール繊維若しくはポリエチレンテレフタレート繊維から成る糸条で、これらが前記繊維強化プラスチック線材の長手方向に沿って、1〜250mmの間隔にて織り込まれることを特徴とする請求項1〜6のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項8】

前記繊維強化プラスチック製ストランドシートにおける前記繊維強化プラスチック線材は、互いに0.1〜3mmの間のいずれかの間隔で離間していることを特徴とする請求項1〜6のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項9】

前記繊維強化プラスチック製ストランドシートを複数枚積層した場合には、前記繊維強化プラスチック製ストランドシートの繊維強化プラスチック線材の整列方向が異なるように前記繊維強化プラスチック製ストランドシートを積層することを特徴とする請求項1〜8のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項10】

前記繊維強化プラスチック製ストランドシートの更に外表面層として強化繊維シートが配置されることを特徴とする請求項1〜9のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項11】

前記強化繊維シートは、ガラス繊維、アラミド繊維、又は、炭素繊維を使用してシート状に形成されたクロス織物、一方向織物、ストランドマット、又は、短く切断された繊維に予め樹脂を含浸させてシート状に成形されたシート状のSMC材料であることを特徴とする請求項1〜9のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項12】

前記成形法で成形される前記樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、不飽和ポリエステル樹脂、ビニールエステル樹脂、MMA樹脂、又はフェノール樹脂などの熱硬化性樹脂、又は、ナイロン、ビニロンなどの熱可塑性樹脂であることを特徴とする請求項1〜10のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項13】

請求項1〜12のいずれか1項に記載の繊維強化プラスチック構造物の成形法により製造された繊維強化プラスチック構造物。

【請求項1】

繊維強化シートを複数枚積層して、引抜き成形法、ハンドレイアップ法、レジントランスファーモールディング法、又は、ホットプレス法により繊維強化プラスチック構造物を成形する成形法において、

前記構造物の成形時に、前記繊維強化シートを複数枚積層して形成される基体の外表面に、複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化プラスチック製ストランドシートを少なくとも1枚配置し、前記成形法で成形される樹脂を用いて同時成形することを特徴とする繊維強化プラスチック構造物の成形法。

【請求項2】

前記繊維強化プラスチック線材の強化繊維は、引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維が体積分率で50%以上含有され、前記繊維強化プラスチック線材の引張強度900MPa以上、引張弾性率69GPa以上であることを特徴とする請求項1に記載の繊維強化プラスチック構造物の成形法。

【請求項3】

前記繊維強化プラスチック線材の強化繊維は、引張強度3000MPa以上、引張弾性率230GPa以上の炭素繊維以外の繊維が、引張強度3000MPa未満、引張弾性率230GPa未満の炭素繊維;ボロン繊維、チタン繊維、スチール繊維などの金属繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用されることを特徴とする請求項2に記載の繊維強化プラスチック構造物の成形法。

【請求項4】

前記繊維強化プラスチック線材のマトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などの熱硬化性樹脂、又は、ナイロン、ビニロンなどの熱可塑性樹脂であることを特徴とする請求項2又は3に記載の繊維強化プラスチック構造物の成形法。

【請求項5】

前記繊維強化プラスチック線材は、直径が0.5〜3mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜5mmとされる矩形断面形状であることを特徴とする請求項1〜4のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項6】

前記繊維強化プラスチック製ストランドシートは、縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、前記平行に配列された複数本の繊維強化プラスチック線材に対して、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を織り込みした、シート状の織物であることを特徴とする請求項1〜4のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項7】

前記繊維強化プラスチック製ストランドシートにおける横糸は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリアミド繊維、ポリビニルアルコール繊維、ポリエチレンアルコール繊維若しくはポリエチレンテレフタレート繊維から成る糸条で、これらが前記繊維強化プラスチック線材の長手方向に沿って、1〜250mmの間隔にて織り込まれることを特徴とする請求項1〜6のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項8】

前記繊維強化プラスチック製ストランドシートにおける前記繊維強化プラスチック線材は、互いに0.1〜3mmの間のいずれかの間隔で離間していることを特徴とする請求項1〜6のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項9】

前記繊維強化プラスチック製ストランドシートを複数枚積層した場合には、前記繊維強化プラスチック製ストランドシートの繊維強化プラスチック線材の整列方向が異なるように前記繊維強化プラスチック製ストランドシートを積層することを特徴とする請求項1〜8のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項10】

前記繊維強化プラスチック製ストランドシートの更に外表面層として強化繊維シートが配置されることを特徴とする請求項1〜9のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項11】

前記強化繊維シートは、ガラス繊維、アラミド繊維、又は、炭素繊維を使用してシート状に形成されたクロス織物、一方向織物、ストランドマット、又は、短く切断された繊維に予め樹脂を含浸させてシート状に成形されたシート状のSMC材料であることを特徴とする請求項1〜9のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項12】

前記成形法で成形される前記樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、不飽和ポリエステル樹脂、ビニールエステル樹脂、MMA樹脂、又はフェノール樹脂などの熱硬化性樹脂、又は、ナイロン、ビニロンなどの熱可塑性樹脂であることを特徴とする請求項1〜10のいずれか1項に記載の繊維強化プラスチック構造物の成形法。

【請求項13】

請求項1〜12のいずれか1項に記載の繊維強化プラスチック構造物の成形法により製造された繊維強化プラスチック構造物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−56816(P2011−56816A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−209727(P2009−209727)

【出願日】平成21年9月10日(2009.9.10)

【出願人】(306032316)新日鉄マテリアルズ株式会社 (196)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月10日(2009.9.10)

【出願人】(306032316)新日鉄マテリアルズ株式会社 (196)

【Fターム(参考)】

[ Back to top ]