繊維強化プラスチック

【課題】機械強度、特に曲げ物性に優れた繊維強化プラスチックを提供する。

【解決手段】本発明の繊維強化プラスチックは、繊維で構成される補強材とマトリックス樹脂とを含む繊維強化プラスチックであって、上記繊維で構成される補強材は、天然繊維で構成される補強材とガラス繊維で構成される補強材を含み、上記繊維で構成される補強材は、上記マトリックス樹脂中で、繊維強化プラスチックの厚み方向に対して、ガラス繊維で構成される補強材、天然繊維で構成される補強材、ガラス繊維で構成される補強材の順に配置されていることを特徴とする。

【解決手段】本発明の繊維強化プラスチックは、繊維で構成される補強材とマトリックス樹脂とを含む繊維強化プラスチックであって、上記繊維で構成される補強材は、天然繊維で構成される補強材とガラス繊維で構成される補強材を含み、上記繊維で構成される補強材は、上記マトリックス樹脂中で、繊維強化プラスチックの厚み方向に対して、ガラス繊維で構成される補強材、天然繊維で構成される補強材、ガラス繊維で構成される補強材の順に配置されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化プラスチック、特には天然繊維を補強材として含む繊維強化プラスチックに関する。

【背景技術】

【0002】

自動車や飛行機、車両などの内装にはプラスチックが使用され、金属に比較して軽量化されている。しかし、プラスチックだけでは強度が不足するため、その対策として、補強材として繊維を含ませることにより強度を向上させた繊維強化プラスチックが提案されている。

【0003】

繊維強化プラスチックにおいて、補強材としては、強度が良好で軽量なガラス繊維がよく用いられている(特許文献1)。また、最近では、補強材として天然繊維を用いた繊維強化プラスチックも提案されている(特許文献2〜3)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−198792号公報

【特許文献2】特開2004−143401号公報

【特許文献3】特開2004−149930号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、補強材として天然繊維を用いた場合は、補強材としてガラス繊維を用いた場合と比較して機械強度が低下するという問題がある。

【0006】

本発明は、上記従来の問題を解決するため、機械強度、特に曲げ物性に優れた繊維強化プラスチックを提供する。

【課題を解決するための手段】

【0007】

本発明の繊維強化プラスチックは、繊維で構成される補強材とマトリックス樹脂とを含む繊維強化プラスチックであって、上記繊維で構成される補強材は、天然繊維で構成される補強材とガラス繊維で構成される補強材を含み、上記繊維で構成される補強材は、上記マトリックス樹脂中で、繊維強化プラスチックの厚み方向に対して、ガラス繊維で構成される補強材、天然繊維で構成される補強材、ガラス繊維で構成される補強材の順に配置されていることを特徴とする。

【発明の効果】

【0008】

本発明の繊維強化プラスチックは、マトリックス樹脂と、上記マトリックス樹脂中で、繊維強化プラスチックの厚み方向に対して、ガラス繊維で構成される補強材、天然繊維で構成される補強材、ガラス繊維で構成される補強材の順に配置される繊維で構成される補強材を含むことにより、良好な機械強度を有することができる。

【図面の簡単な説明】

【0009】

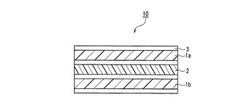

【図1】図1は、本発明の一実施例における繊維強化プラスチックの模式的断面図である。

【図2】図2は、本発明における天然繊維で構成される補強材の一例であるすだれ状シートの斜視図である。

【図3】図3は、本発明における天然繊維で構成される補強材の他の一例である多軸挿入たて編み物の概念斜視図である。

【発明を実施するための形態】

【0010】

以下、図面などに基いて、本発明の繊維強化プラスチックを具体的に説明する。

【0011】

図1に示しているように、本発明の繊維強化プラスチック10は、マトリックス樹脂3と、マトリックス樹脂3中に、繊維強化プラスチックの厚み方向に対して、ガラス繊維で構成される補強材1a、天然繊維で構成される補強材2、ガラス繊維で構成される補強材1bの順に位置する繊維で構成される補強材(以下において、単に補強材とも記す。)を含む。

【0012】

上記マトリックス樹脂としては、繊維強化プラスチックに用いる樹脂であればよく、特に限定されない。例えば、熱硬化性樹脂、熱可塑性樹脂などを用いることができる。上記熱硬化性樹脂としては、例えば、不飽和ポリエステル樹脂、エポキシアクリレート樹脂、ジアリルフタレート樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂などが挙げられる。また、上記熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリスチレン、ポレエチレンテレフタレート及びポリプチレンテレフタレートなどの飽和ポリエステル樹脂、ポリアミド(ナイロン)、ポリアセタール、ポリカーボネートなどが挙げられる。また、熱硬化性樹脂を使用する場合は、樹脂に硬化剤と硬化促進剤とを添加した樹脂組成物を用いてもよい。

【0013】

上記ガラス繊維としては、繊維強化プラスチックに用いるものであればよく、特に限定されない。また、ガラス繊維補強材は、その形態は特に限定されず、例えば、チョップドストランドマット、不織布、織布、編布、多軸挿入たて編み物などを用いることができ、また、これらを異形態のガラス繊維材料と組み合せて用いてもよい。中でも、入手容易性や生産性という観点から、ガラスチョップドストランドマットを用いることが好ましい。上記ガラスチョップドストランドマットは、厚さ及び目付が特に限定されるものではないが、厚さは0.1〜3mmであることが好ましく、目付け(単位面積当たりの質量)は200〜800g/m2であることが好ましい。また、ガラス繊維の単繊維直径は、8〜25μmであることが好ましい。

【0014】

上記天然繊維としては、特に限定されず、植物系天然繊維を用いることが好ましい。植物系天然繊維としては、綿繊維、麻繊維、竹繊維、カポック繊維などが挙げられる。中でも、結晶性で強度の高いセルロースの含有量が高いという点から麻繊維が好ましい。上記麻繊維としては、リネン(亜麻)繊維、ラミー(苧麻)繊維、ジュート(黄麻)繊維、大麻繊維、ケナフ(洋麻)繊維、マニラ麻繊維などが挙げられる。中でも、曲げ弾性率向上という観点から、麻繊維が好ましく、ラミー繊維、ジュート(黄麻)繊維、ケナフ(洋麻)繊維からなる群から選ばれる一種以上の繊維であることがより好ましい。

【0015】

上記天然繊維補強材は、その形態は特に限定されないが、繊維の配向性が高いという観点から、すだれ状シート又は多軸挿入繊維シートであることが好ましい。本発明において、すだれ状シートとは、一方向に一層配列された天然繊維糸が、ステッチ糸又は熱可塑性樹脂フィルムなどで連結されているシートをいう。また、多軸挿入繊維シートとは、一方向に配列された天然繊維糸からなるシートを各層における天然繊維の方向が異なるように、2層以上配列し、ステッチ糸又は熱可塑性樹脂フィルムなどで連結されているシートをいう。上記において、連結とは、すだれ状シートの場合は天然繊維糸を複数本引き揃えてシート状とするが、その複数本をバラバラにならないように保形することをいう。また、多軸挿入繊維シートの場合は、上記すだれ状シートの場合に加えて、層間がバラバラにならないように保形するという意味も有する。

【0016】

図2は、本発明における天然繊維補強材の一例であるすだれ状シートの斜視図である。すだれ状シート20は、一方向に配列された天然繊維糸21と、天然繊維糸を連結するステッチ糸22で構成されている。天然繊維糸21は一方向に配列されているので、織物や編み物に比較して、繊維糸の配列方向の強度は高い。すだれ状シート20は、一層で使用しても良いし、多層で使用しても良い。多層で使用する場合は、天然繊維糸21の方向を多方向に配列させ、即ち各層における強度のバランスをとるのが好ましい。

【0017】

図3は、本発明における天然繊維補強材の他の一例である多軸挿入繊維シートの概念斜視図である。多軸挿入繊維シート30において、−30°の方向に配置された天然繊維糸31と、30°の方向に配置された天然繊維糸32と、90°の方向に配置された天然繊維糸33は、編針34に掛けられたステッチ糸36,37によって厚さ方向にステッチング(結束)され、一体化されている。いわゆる多軸挿入たて編み物である。多軸挿入たて編み物30は、多方向に補強効果の優れた繊維強化プラスチックを得ることが可能となる。ステッチ糸36,37の代わりに、又は併用して熱融着糸、ホットメルトフィルムなどのバインダーを用いても良い。

【0018】

上記天然繊維補強材は、目付け及び厚さは特に限定されるものではないが、1層あたり約30〜300g/m2、補強材全体として約60〜800g/m2であることが好ましい。また、厚さは1層あたり約0.1〜0.5mm、補強材全体として、約0.2〜2mmであることが好ましい。

【0019】

上記ステッチ糸(縫い糸、編み糸)としては、特に限定されず、ポリプロピレン糸、ポリエチレン糸、ポリエステル糸などを用いることができる。

【0020】

上記繊維強化プラスチックにおいて、機械強度を向上させるという観点から、繊維強化プラスチックに対する繊維で構成される補強材の全体体積含有率は、10〜70%であることが好ましく、20〜60%であることがより好ましい。また、繊維強化プラスチックに対する繊維で構成される補強材の全体質量含有量は、15〜90%であることが好ましく、30〜80%であることがより好ましい。

【0021】

また、上記繊維強化プラスチックにおいて、機械強度を向上させるという観点から、繊維強化プラスチックに対する天然繊維補強材の体積含有率は、5〜65%であることが好ましく、15〜50%であることがより好ましい。また、繊維強化プラスチックに対する天然繊維補強材の質量含有量は、5〜70%であることが好ましく、15〜60%であることがより好ましい。

【0022】

本発明の繊維強化プラスチックは、マトリックス樹脂として熱硬化性樹脂を用いる場合は、例えば、以下のようにして得られる。先ず、ガラス繊維で構成された補強材を、マトリックス樹脂を含む樹脂組成物(以下において、単に樹脂組成物と記す。)で含浸した後、その上に天然繊維補強材を配置し、樹脂組成物で含浸した後、その上にガラス繊維補強材を配置し、樹脂組成物で含浸する。次に、プレス機にて熱硬化させ、その後、乾燥器にてアフターキュアを行うことで、繊維強化プラスチックを作製できる。上記プレス機の温度は、用いるマトリックス樹脂の種類によって適宜選択すればよいが、生産性という観点から、例えば20〜120℃であることが好ましい。また、プレス機における熱硬化は、圧力0.1〜10MPa、0.1〜5時間で行うことが好ましい。また、樹脂組成物の含浸は、通常用いる方法で行えばよく、例えば、補強材の表面に樹脂組成物をローラで塗布して均一に伸ばすことにより行うことができる。なお、上記以外の方法であっても何ら問題なく、例えばハンドレイアップ法、コールドプレス法、インフュージョン成形法、RTM成形法などを用いても良い。

【0023】

本発明の繊維強化プラスチックは、マトリックス樹脂として熱可塑性樹脂を用いる場合は、例えば、以下のようにして得られる。先ず、ガラス繊維で構成された補強材を、2枚の熱可塑性樹脂(例えばポリエチレン樹脂、ポリプロピレン樹脂など)性フィルムの間に挟み込む。また同様に天然繊維補強材を2枚の熱可塑性樹脂(例えばポリエチレン樹脂、ポリプロピレン樹脂など)性フィルムの間に挟み込む。そして、ガラス繊維で構成された補強材(両面フィルム付き)/天然繊維補強材(両面フィルム付き)/ガラス繊維で構成された補強材(両面フィルム付き)の構成としたものを、熱プレスにより融着一体化させるものである。

【実施例】

【0024】

以下実施例を用いて本発明を具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0025】

<多軸挿入たて編み物Aの製造例>

143テックス(tex)のラミー糸を、挿入角度が90℃、挿入本数が30本/インチ、目付が168.9g/m2になるように一層配列した。また、その上に、143texのラミー糸を、挿入角度が30℃、挿入本数が15本/インチ、目付が168.9g/m2になるようにもう一層配列した。さらに、その上に、143texのラミー糸を、挿入角度が−30℃、挿入本数が15本/インチ、目付が168.9g/m2になるようにもう一層配列した。最後に、8.3texのポリエステル糸をステッチ糸として、挿入本数250本/インチで厚さ方向にステッチング(結束)し、一体化して、目付が513.1g/m2、厚さ1.3mmの多軸挿入たて編み物Aを得た。

【0026】

<多軸挿入たて編み物Bの製造例>

143texのラミー糸を、挿入角度が90℃、挿入本数が30本/インチ、目付が168.9g/m2になるように一層配列した。また、その上に、143texのラミー糸を、挿入角度が−30℃、挿入本数が15本/インチ、目付が168.9g/m2になるようにもう一層配列した。さらに、その上に、143texのラミー糸を、挿入角度が30℃、挿入本数が15本/インチ、目付が168.9g/m2になるようにもう一層配列した。最後に、8.3texのポリエステル糸をステッチ糸として、挿入本数250本/インチで厚さ方向にステッチング(結束)し、一体化して、目付が513.1g/m2、厚さ1.3mmの多軸挿入たて編み物Bを得た。

【0027】

(樹脂組成物)

エポキシ樹脂(ジャパンエポキシレンジ社製“エピコート”828)100重量部に、硬化剤(ジャパンエポキシレンジ社製“エピキュア”YH300)80重量部と、硬化促進剤(ジャパンエポキシレンジ社製“エピキュア”EMI24)1重量部を混合して熱硬化性樹脂組成物を得た。

【0028】

(実施例1)

先ず、ステンレス平板(厚さ2mm)の上に離型フィルムを引いた。次いで、離型フィルム上に、上記で得られた樹脂組成物を流し、ローラで均一に伸ばした。次いで、樹脂上に、ガラスチョップドストランドマット(日東紡社製“MC450A”、目付け450g/m2、厚さ0.9mm、以下においてGCMと記す。)を載せ、上記で得られた樹脂組成物を流し、ローラで均一に伸ばした。次いで、樹脂上に多軸挿入たて編み物Aを載せ、上記で得られた樹脂組成物を流し、ローラで均一に伸ばした。次いで、樹脂上に多軸挿入たて編み物Bを載せ、上記で得られた樹脂組成物を流し、ローラで均一に伸ばした。次いで、樹脂上にGCMを載せ、上記で得られた樹脂組成物を流し、ローラで均一に伸ばした後、上部から離型フィルムを載せ、積層体を得た。その後、積層体の両端に厚さ2.5mmのスペーサーを設置し、スペーサーの上から金属平板を置き、金属平板の上にステンレス平板(厚さ2mm)を置いた。次に、上記積層体を90℃に設定したプレス機にセットし、圧力4MPaで3時間硬化させた後、120℃の乾燥機内で6時間アフターキュアを行い、樹脂を完全硬化させて、厚さが2.6mmの繊維強化プラスチックを作製した。

【0029】

(実施例2)

厚さ2.0mmのスペーサーを用いた以外は、実施例1と同様にして、実施例2の繊維強化プラスチックを作製した。

【0030】

(実施例3)

厚さ1.5mmのスペーサーを用いた以外は、実施例1と同様にして、実施例3の繊維強化プラスチックを作製した。

【0031】

(比較例1)

多軸挿入たて編み物A、GCM、GCM、多軸挿入たて編み物Bの順番に積層した以外は、実施例1と同様にして、厚さが2.6mmの繊維強化プラスチックを作製した。

【0032】

(比較例2)

GCMを3枚積層し、厚さ1.5mmのスペーサーを用いた以外は、実施例1と同様にして、厚さが1.5mmの繊維強化プラスチックを作製した。

【0033】

(比較例3)

GCMを3枚積層した以外は、実施例1と同様にして、厚さが2.6mmの繊維強化プラスチックを作製した。

【0034】

(比較例4)

多軸挿入たて編み物Aと多軸挿入たて編み物Bをこの順番で積層し、1.5mmのスペーサーを用いた以外は、実施例1と同様にして、厚さが1.5mmの繊維強化プラスチックを作製した。

【0035】

実施例及び比較例の繊維強化プラスチックの引張弾性率、引張強度、曲げ弾性率及び曲げ強度を下記のように測定して、その結果を下記表1に示した。なお、表1には、実施例及び比較例の繊維強化プラスチックの厚さ、補強繊維の体積含有率(%)、補強繊維の質量含有量(%)も併せて示した。

【0036】

(引張弾性率及び引張強度)

JIS K 7054(1995年)に準じ、オートグラフ(島津製作所製“AG−IS”)を用いて、つかみ具間距離100mm、試験速度1mm/minで引張試験を行い、引張弾性率及び引張強度を測定した。

【0037】

(曲げ弾性率及び曲げ強度)

JIS K 7017(1999年、3点曲げ試験)に準じ、試験速度1mm/minで曲げ試験を行い、曲げ弾性率及び曲げ強度を測定した。

【0038】

【表1】

【0039】

表1から分かるように、繊維強化プラスチックの厚み方向に対して、マトリックス樹脂中でガラス繊維補強材、天然繊維補強材、ガラス繊維補強材の順に配置された補強材を含む実施例1〜3の繊維強化プラスチックは、引張弾性率、引張強度、曲げ弾性率及び曲げ強度の全てにおいて優れている。また、実施例1〜3の比較から、繊維で構成される補強材の体積含有率が高いほど、引張弾性率、引張強度、曲げ弾性率及び曲げ強度がより向上することが分かる。

【0040】

また、実施例1と、比較例1、4との比較から、繊維強化プラスチックにおける繊維で構成される補強材の全体体積含有率が同様の場合、天然繊維補強材をガラス繊維補強材の間に配置した実施例1の繊維強化プラスチックの方が、天然繊維補強材のみを用いた比較例4の繊維強化プラスチック、及びガラス繊維補強材を天然繊維補強材の間に配置した比較例1の繊維強化プラスチックより、引張強度、曲げ弾性率及び曲げ強度の全てにおいて優れていることが分かる。

【0041】

また、実施例1と比較例2の比較から、繊維強化プラスチックにおける繊維で構成される補強材の全体体積含有率が同様の場合、ガラス繊維補強材のみを用いる比較例2の繊維強化プラスチックより、天然繊維補強材をガラス繊維補強材の間に配置した実施例1の繊維強化プラスチックの方が、曲げ弾性率及び曲げ強度に優れていることが分かる。また、実施例1と比較例3の比較から、繊維強化プラスチックの厚さが同様の場合、ガラス繊維補強材のみを用いる比較例3の繊維強化プラスチックより、天然繊維補強材をガラス繊維補強材の間に配置した実施例1の繊維強化プラスチックの方が、引張弾性率、引張強度、曲げ弾性率及び曲げ強度の全てにおいて優れていることが分かる。

【産業上の利用可能性】

【0042】

本発明の繊維強化プラスチックは、自動車、車両、船舶の内装材、家屋の内装材などに好適である。

【符号の説明】

【0043】

1a、1b ガラス繊維補強材

2 天然繊維補強材

3 マトリックス樹脂

10 繊維強化プラスチック

20 すだれ状シート

21、31、32、33、 天然繊維糸

22、36、37 ステッチ糸

30 多軸挿入たて編み物

34 編針

【技術分野】

【0001】

本発明は、繊維強化プラスチック、特には天然繊維を補強材として含む繊維強化プラスチックに関する。

【背景技術】

【0002】

自動車や飛行機、車両などの内装にはプラスチックが使用され、金属に比較して軽量化されている。しかし、プラスチックだけでは強度が不足するため、その対策として、補強材として繊維を含ませることにより強度を向上させた繊維強化プラスチックが提案されている。

【0003】

繊維強化プラスチックにおいて、補強材としては、強度が良好で軽量なガラス繊維がよく用いられている(特許文献1)。また、最近では、補強材として天然繊維を用いた繊維強化プラスチックも提案されている(特許文献2〜3)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−198792号公報

【特許文献2】特開2004−143401号公報

【特許文献3】特開2004−149930号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、補強材として天然繊維を用いた場合は、補強材としてガラス繊維を用いた場合と比較して機械強度が低下するという問題がある。

【0006】

本発明は、上記従来の問題を解決するため、機械強度、特に曲げ物性に優れた繊維強化プラスチックを提供する。

【課題を解決するための手段】

【0007】

本発明の繊維強化プラスチックは、繊維で構成される補強材とマトリックス樹脂とを含む繊維強化プラスチックであって、上記繊維で構成される補強材は、天然繊維で構成される補強材とガラス繊維で構成される補強材を含み、上記繊維で構成される補強材は、上記マトリックス樹脂中で、繊維強化プラスチックの厚み方向に対して、ガラス繊維で構成される補強材、天然繊維で構成される補強材、ガラス繊維で構成される補強材の順に配置されていることを特徴とする。

【発明の効果】

【0008】

本発明の繊維強化プラスチックは、マトリックス樹脂と、上記マトリックス樹脂中で、繊維強化プラスチックの厚み方向に対して、ガラス繊維で構成される補強材、天然繊維で構成される補強材、ガラス繊維で構成される補強材の順に配置される繊維で構成される補強材を含むことにより、良好な機械強度を有することができる。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の一実施例における繊維強化プラスチックの模式的断面図である。

【図2】図2は、本発明における天然繊維で構成される補強材の一例であるすだれ状シートの斜視図である。

【図3】図3は、本発明における天然繊維で構成される補強材の他の一例である多軸挿入たて編み物の概念斜視図である。

【発明を実施するための形態】

【0010】

以下、図面などに基いて、本発明の繊維強化プラスチックを具体的に説明する。

【0011】

図1に示しているように、本発明の繊維強化プラスチック10は、マトリックス樹脂3と、マトリックス樹脂3中に、繊維強化プラスチックの厚み方向に対して、ガラス繊維で構成される補強材1a、天然繊維で構成される補強材2、ガラス繊維で構成される補強材1bの順に位置する繊維で構成される補強材(以下において、単に補強材とも記す。)を含む。

【0012】

上記マトリックス樹脂としては、繊維強化プラスチックに用いる樹脂であればよく、特に限定されない。例えば、熱硬化性樹脂、熱可塑性樹脂などを用いることができる。上記熱硬化性樹脂としては、例えば、不飽和ポリエステル樹脂、エポキシアクリレート樹脂、ジアリルフタレート樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂などが挙げられる。また、上記熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリスチレン、ポレエチレンテレフタレート及びポリプチレンテレフタレートなどの飽和ポリエステル樹脂、ポリアミド(ナイロン)、ポリアセタール、ポリカーボネートなどが挙げられる。また、熱硬化性樹脂を使用する場合は、樹脂に硬化剤と硬化促進剤とを添加した樹脂組成物を用いてもよい。

【0013】

上記ガラス繊維としては、繊維強化プラスチックに用いるものであればよく、特に限定されない。また、ガラス繊維補強材は、その形態は特に限定されず、例えば、チョップドストランドマット、不織布、織布、編布、多軸挿入たて編み物などを用いることができ、また、これらを異形態のガラス繊維材料と組み合せて用いてもよい。中でも、入手容易性や生産性という観点から、ガラスチョップドストランドマットを用いることが好ましい。上記ガラスチョップドストランドマットは、厚さ及び目付が特に限定されるものではないが、厚さは0.1〜3mmであることが好ましく、目付け(単位面積当たりの質量)は200〜800g/m2であることが好ましい。また、ガラス繊維の単繊維直径は、8〜25μmであることが好ましい。

【0014】

上記天然繊維としては、特に限定されず、植物系天然繊維を用いることが好ましい。植物系天然繊維としては、綿繊維、麻繊維、竹繊維、カポック繊維などが挙げられる。中でも、結晶性で強度の高いセルロースの含有量が高いという点から麻繊維が好ましい。上記麻繊維としては、リネン(亜麻)繊維、ラミー(苧麻)繊維、ジュート(黄麻)繊維、大麻繊維、ケナフ(洋麻)繊維、マニラ麻繊維などが挙げられる。中でも、曲げ弾性率向上という観点から、麻繊維が好ましく、ラミー繊維、ジュート(黄麻)繊維、ケナフ(洋麻)繊維からなる群から選ばれる一種以上の繊維であることがより好ましい。

【0015】

上記天然繊維補強材は、その形態は特に限定されないが、繊維の配向性が高いという観点から、すだれ状シート又は多軸挿入繊維シートであることが好ましい。本発明において、すだれ状シートとは、一方向に一層配列された天然繊維糸が、ステッチ糸又は熱可塑性樹脂フィルムなどで連結されているシートをいう。また、多軸挿入繊維シートとは、一方向に配列された天然繊維糸からなるシートを各層における天然繊維の方向が異なるように、2層以上配列し、ステッチ糸又は熱可塑性樹脂フィルムなどで連結されているシートをいう。上記において、連結とは、すだれ状シートの場合は天然繊維糸を複数本引き揃えてシート状とするが、その複数本をバラバラにならないように保形することをいう。また、多軸挿入繊維シートの場合は、上記すだれ状シートの場合に加えて、層間がバラバラにならないように保形するという意味も有する。

【0016】

図2は、本発明における天然繊維補強材の一例であるすだれ状シートの斜視図である。すだれ状シート20は、一方向に配列された天然繊維糸21と、天然繊維糸を連結するステッチ糸22で構成されている。天然繊維糸21は一方向に配列されているので、織物や編み物に比較して、繊維糸の配列方向の強度は高い。すだれ状シート20は、一層で使用しても良いし、多層で使用しても良い。多層で使用する場合は、天然繊維糸21の方向を多方向に配列させ、即ち各層における強度のバランスをとるのが好ましい。

【0017】

図3は、本発明における天然繊維補強材の他の一例である多軸挿入繊維シートの概念斜視図である。多軸挿入繊維シート30において、−30°の方向に配置された天然繊維糸31と、30°の方向に配置された天然繊維糸32と、90°の方向に配置された天然繊維糸33は、編針34に掛けられたステッチ糸36,37によって厚さ方向にステッチング(結束)され、一体化されている。いわゆる多軸挿入たて編み物である。多軸挿入たて編み物30は、多方向に補強効果の優れた繊維強化プラスチックを得ることが可能となる。ステッチ糸36,37の代わりに、又は併用して熱融着糸、ホットメルトフィルムなどのバインダーを用いても良い。

【0018】

上記天然繊維補強材は、目付け及び厚さは特に限定されるものではないが、1層あたり約30〜300g/m2、補強材全体として約60〜800g/m2であることが好ましい。また、厚さは1層あたり約0.1〜0.5mm、補強材全体として、約0.2〜2mmであることが好ましい。

【0019】

上記ステッチ糸(縫い糸、編み糸)としては、特に限定されず、ポリプロピレン糸、ポリエチレン糸、ポリエステル糸などを用いることができる。

【0020】

上記繊維強化プラスチックにおいて、機械強度を向上させるという観点から、繊維強化プラスチックに対する繊維で構成される補強材の全体体積含有率は、10〜70%であることが好ましく、20〜60%であることがより好ましい。また、繊維強化プラスチックに対する繊維で構成される補強材の全体質量含有量は、15〜90%であることが好ましく、30〜80%であることがより好ましい。

【0021】

また、上記繊維強化プラスチックにおいて、機械強度を向上させるという観点から、繊維強化プラスチックに対する天然繊維補強材の体積含有率は、5〜65%であることが好ましく、15〜50%であることがより好ましい。また、繊維強化プラスチックに対する天然繊維補強材の質量含有量は、5〜70%であることが好ましく、15〜60%であることがより好ましい。

【0022】

本発明の繊維強化プラスチックは、マトリックス樹脂として熱硬化性樹脂を用いる場合は、例えば、以下のようにして得られる。先ず、ガラス繊維で構成された補強材を、マトリックス樹脂を含む樹脂組成物(以下において、単に樹脂組成物と記す。)で含浸した後、その上に天然繊維補強材を配置し、樹脂組成物で含浸した後、その上にガラス繊維補強材を配置し、樹脂組成物で含浸する。次に、プレス機にて熱硬化させ、その後、乾燥器にてアフターキュアを行うことで、繊維強化プラスチックを作製できる。上記プレス機の温度は、用いるマトリックス樹脂の種類によって適宜選択すればよいが、生産性という観点から、例えば20〜120℃であることが好ましい。また、プレス機における熱硬化は、圧力0.1〜10MPa、0.1〜5時間で行うことが好ましい。また、樹脂組成物の含浸は、通常用いる方法で行えばよく、例えば、補強材の表面に樹脂組成物をローラで塗布して均一に伸ばすことにより行うことができる。なお、上記以外の方法であっても何ら問題なく、例えばハンドレイアップ法、コールドプレス法、インフュージョン成形法、RTM成形法などを用いても良い。

【0023】

本発明の繊維強化プラスチックは、マトリックス樹脂として熱可塑性樹脂を用いる場合は、例えば、以下のようにして得られる。先ず、ガラス繊維で構成された補強材を、2枚の熱可塑性樹脂(例えばポリエチレン樹脂、ポリプロピレン樹脂など)性フィルムの間に挟み込む。また同様に天然繊維補強材を2枚の熱可塑性樹脂(例えばポリエチレン樹脂、ポリプロピレン樹脂など)性フィルムの間に挟み込む。そして、ガラス繊維で構成された補強材(両面フィルム付き)/天然繊維補強材(両面フィルム付き)/ガラス繊維で構成された補強材(両面フィルム付き)の構成としたものを、熱プレスにより融着一体化させるものである。

【実施例】

【0024】

以下実施例を用いて本発明を具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0025】

<多軸挿入たて編み物Aの製造例>

143テックス(tex)のラミー糸を、挿入角度が90℃、挿入本数が30本/インチ、目付が168.9g/m2になるように一層配列した。また、その上に、143texのラミー糸を、挿入角度が30℃、挿入本数が15本/インチ、目付が168.9g/m2になるようにもう一層配列した。さらに、その上に、143texのラミー糸を、挿入角度が−30℃、挿入本数が15本/インチ、目付が168.9g/m2になるようにもう一層配列した。最後に、8.3texのポリエステル糸をステッチ糸として、挿入本数250本/インチで厚さ方向にステッチング(結束)し、一体化して、目付が513.1g/m2、厚さ1.3mmの多軸挿入たて編み物Aを得た。

【0026】

<多軸挿入たて編み物Bの製造例>

143texのラミー糸を、挿入角度が90℃、挿入本数が30本/インチ、目付が168.9g/m2になるように一層配列した。また、その上に、143texのラミー糸を、挿入角度が−30℃、挿入本数が15本/インチ、目付が168.9g/m2になるようにもう一層配列した。さらに、その上に、143texのラミー糸を、挿入角度が30℃、挿入本数が15本/インチ、目付が168.9g/m2になるようにもう一層配列した。最後に、8.3texのポリエステル糸をステッチ糸として、挿入本数250本/インチで厚さ方向にステッチング(結束)し、一体化して、目付が513.1g/m2、厚さ1.3mmの多軸挿入たて編み物Bを得た。

【0027】

(樹脂組成物)

エポキシ樹脂(ジャパンエポキシレンジ社製“エピコート”828)100重量部に、硬化剤(ジャパンエポキシレンジ社製“エピキュア”YH300)80重量部と、硬化促進剤(ジャパンエポキシレンジ社製“エピキュア”EMI24)1重量部を混合して熱硬化性樹脂組成物を得た。

【0028】

(実施例1)

先ず、ステンレス平板(厚さ2mm)の上に離型フィルムを引いた。次いで、離型フィルム上に、上記で得られた樹脂組成物を流し、ローラで均一に伸ばした。次いで、樹脂上に、ガラスチョップドストランドマット(日東紡社製“MC450A”、目付け450g/m2、厚さ0.9mm、以下においてGCMと記す。)を載せ、上記で得られた樹脂組成物を流し、ローラで均一に伸ばした。次いで、樹脂上に多軸挿入たて編み物Aを載せ、上記で得られた樹脂組成物を流し、ローラで均一に伸ばした。次いで、樹脂上に多軸挿入たて編み物Bを載せ、上記で得られた樹脂組成物を流し、ローラで均一に伸ばした。次いで、樹脂上にGCMを載せ、上記で得られた樹脂組成物を流し、ローラで均一に伸ばした後、上部から離型フィルムを載せ、積層体を得た。その後、積層体の両端に厚さ2.5mmのスペーサーを設置し、スペーサーの上から金属平板を置き、金属平板の上にステンレス平板(厚さ2mm)を置いた。次に、上記積層体を90℃に設定したプレス機にセットし、圧力4MPaで3時間硬化させた後、120℃の乾燥機内で6時間アフターキュアを行い、樹脂を完全硬化させて、厚さが2.6mmの繊維強化プラスチックを作製した。

【0029】

(実施例2)

厚さ2.0mmのスペーサーを用いた以外は、実施例1と同様にして、実施例2の繊維強化プラスチックを作製した。

【0030】

(実施例3)

厚さ1.5mmのスペーサーを用いた以外は、実施例1と同様にして、実施例3の繊維強化プラスチックを作製した。

【0031】

(比較例1)

多軸挿入たて編み物A、GCM、GCM、多軸挿入たて編み物Bの順番に積層した以外は、実施例1と同様にして、厚さが2.6mmの繊維強化プラスチックを作製した。

【0032】

(比較例2)

GCMを3枚積層し、厚さ1.5mmのスペーサーを用いた以外は、実施例1と同様にして、厚さが1.5mmの繊維強化プラスチックを作製した。

【0033】

(比較例3)

GCMを3枚積層した以外は、実施例1と同様にして、厚さが2.6mmの繊維強化プラスチックを作製した。

【0034】

(比較例4)

多軸挿入たて編み物Aと多軸挿入たて編み物Bをこの順番で積層し、1.5mmのスペーサーを用いた以外は、実施例1と同様にして、厚さが1.5mmの繊維強化プラスチックを作製した。

【0035】

実施例及び比較例の繊維強化プラスチックの引張弾性率、引張強度、曲げ弾性率及び曲げ強度を下記のように測定して、その結果を下記表1に示した。なお、表1には、実施例及び比較例の繊維強化プラスチックの厚さ、補強繊維の体積含有率(%)、補強繊維の質量含有量(%)も併せて示した。

【0036】

(引張弾性率及び引張強度)

JIS K 7054(1995年)に準じ、オートグラフ(島津製作所製“AG−IS”)を用いて、つかみ具間距離100mm、試験速度1mm/minで引張試験を行い、引張弾性率及び引張強度を測定した。

【0037】

(曲げ弾性率及び曲げ強度)

JIS K 7017(1999年、3点曲げ試験)に準じ、試験速度1mm/minで曲げ試験を行い、曲げ弾性率及び曲げ強度を測定した。

【0038】

【表1】

【0039】

表1から分かるように、繊維強化プラスチックの厚み方向に対して、マトリックス樹脂中でガラス繊維補強材、天然繊維補強材、ガラス繊維補強材の順に配置された補強材を含む実施例1〜3の繊維強化プラスチックは、引張弾性率、引張強度、曲げ弾性率及び曲げ強度の全てにおいて優れている。また、実施例1〜3の比較から、繊維で構成される補強材の体積含有率が高いほど、引張弾性率、引張強度、曲げ弾性率及び曲げ強度がより向上することが分かる。

【0040】

また、実施例1と、比較例1、4との比較から、繊維強化プラスチックにおける繊維で構成される補強材の全体体積含有率が同様の場合、天然繊維補強材をガラス繊維補強材の間に配置した実施例1の繊維強化プラスチックの方が、天然繊維補強材のみを用いた比較例4の繊維強化プラスチック、及びガラス繊維補強材を天然繊維補強材の間に配置した比較例1の繊維強化プラスチックより、引張強度、曲げ弾性率及び曲げ強度の全てにおいて優れていることが分かる。

【0041】

また、実施例1と比較例2の比較から、繊維強化プラスチックにおける繊維で構成される補強材の全体体積含有率が同様の場合、ガラス繊維補強材のみを用いる比較例2の繊維強化プラスチックより、天然繊維補強材をガラス繊維補強材の間に配置した実施例1の繊維強化プラスチックの方が、曲げ弾性率及び曲げ強度に優れていることが分かる。また、実施例1と比較例3の比較から、繊維強化プラスチックの厚さが同様の場合、ガラス繊維補強材のみを用いる比較例3の繊維強化プラスチックより、天然繊維補強材をガラス繊維補強材の間に配置した実施例1の繊維強化プラスチックの方が、引張弾性率、引張強度、曲げ弾性率及び曲げ強度の全てにおいて優れていることが分かる。

【産業上の利用可能性】

【0042】

本発明の繊維強化プラスチックは、自動車、車両、船舶の内装材、家屋の内装材などに好適である。

【符号の説明】

【0043】

1a、1b ガラス繊維補強材

2 天然繊維補強材

3 マトリックス樹脂

10 繊維強化プラスチック

20 すだれ状シート

21、31、32、33、 天然繊維糸

22、36、37 ステッチ糸

30 多軸挿入たて編み物

34 編針

【特許請求の範囲】

【請求項1】

繊維で構成される補強材とマトリックス樹脂とを含む繊維強化プラスチックであって、

前記繊維で構成される補強材は、天然繊維で構成される補強材とガラス繊維で構成される補強材を含み、

前記繊維で構成される補強材は、前記マトリックス樹脂中で、繊維強化プラスチックの厚み方向に対して、ガラス繊維で構成される補強材、天然繊維で構成される補強材、ガラス繊維で構成される補強材の順に配置されていることを特徴とする繊維強化プラスチック。

【請求項2】

前記天然繊維で構成される補強材は、すだれ状シート又は多軸挿入繊維シートである請求項1に記載の繊維強化プラスチック。

【請求項3】

前記天然繊維は、綿繊維、麻繊維、竹繊維及びカポック繊維からなる群から選ばれる一種以上の繊維である請求項1又は2に記載の繊維強化プラスチック。

【請求項4】

前記繊維強化プラスチック中の前記補強材の体積含有率が、10〜70%である請求項1〜3のいずれか1項に記載の繊維強化プラスチック。

【請求項5】

前記繊維強化プラスチックにおいて、前記天然繊維で構成される補強材の体積含有率が、5〜65%である請求項1〜4のいずれか1項に記載の繊維強化プラスチック。

【請求項6】

前記マトリックス樹脂は、熱硬化性樹脂である請求項1〜5のいずれか1項に記載の繊維強化プラスチック。

【請求項1】

繊維で構成される補強材とマトリックス樹脂とを含む繊維強化プラスチックであって、

前記繊維で構成される補強材は、天然繊維で構成される補強材とガラス繊維で構成される補強材を含み、

前記繊維で構成される補強材は、前記マトリックス樹脂中で、繊維強化プラスチックの厚み方向に対して、ガラス繊維で構成される補強材、天然繊維で構成される補強材、ガラス繊維で構成される補強材の順に配置されていることを特徴とする繊維強化プラスチック。

【請求項2】

前記天然繊維で構成される補強材は、すだれ状シート又は多軸挿入繊維シートである請求項1に記載の繊維強化プラスチック。

【請求項3】

前記天然繊維は、綿繊維、麻繊維、竹繊維及びカポック繊維からなる群から選ばれる一種以上の繊維である請求項1又は2に記載の繊維強化プラスチック。

【請求項4】

前記繊維強化プラスチック中の前記補強材の体積含有率が、10〜70%である請求項1〜3のいずれか1項に記載の繊維強化プラスチック。

【請求項5】

前記繊維強化プラスチックにおいて、前記天然繊維で構成される補強材の体積含有率が、5〜65%である請求項1〜4のいずれか1項に記載の繊維強化プラスチック。

【請求項6】

前記マトリックス樹脂は、熱硬化性樹脂である請求項1〜5のいずれか1項に記載の繊維強化プラスチック。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−236321(P2011−236321A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−108499(P2010−108499)

【出願日】平成22年5月10日(2010.5.10)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月10日(2010.5.10)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]