繊維強化型複合材料の加工方法及びその工具

【課題】機械的特性が材料内部の方向によって大きく異なる材料である繊維強化型複合材料(一方向成長凝固型金属材料、結晶に方向性のある結晶性ポリマー等)、とくに炭素繊維強化プラスチック(CFRP)の高品質な加工をすることができる異方性の大きな機械特性をもつ材料の加工方法及びその工具を提供する。

【解決手段】

繊維強化型複合材料の表面を、超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られ、かつ、すくい面の刃先が一定の曲率半径Rを有する曲線状である刃状工具を用いて切削することを特徴とする繊維強化型複合材料の加工方法及び超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られた刃状工具が、滑らかな刃先先端を有し、刃先の中央部から外側に向け、曲線状であり刃物角が30°〜60°である繊維強化型複合材料の加工用刃状工具。

【解決手段】

繊維強化型複合材料の表面を、超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られ、かつ、すくい面の刃先が一定の曲率半径Rを有する曲線状である刃状工具を用いて切削することを特徴とする繊維強化型複合材料の加工方法及び超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られた刃状工具が、滑らかな刃先先端を有し、刃先の中央部から外側に向け、曲線状であり刃物角が30°〜60°である繊維強化型複合材料の加工用刃状工具。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異方性の大きな機械特性をもつ材料(繊維強化型複合材料等)の加工方法及びその工具に関する。

【背景技術】

【0002】

機械的特性が材料内部の方向によって大きく異なる材料(繊維強化型複合材料、一方向成長凝固型金属材料、結晶に方向性のある結晶性ポリマー等)、代表的には炭素繊維強化プラスチック(CFRP)やガラス繊維強化プラスチック(GFRP)等の加工においては、従来の機械加工ではこれらの異方性が強い材料は良好な精度や表面性状が得られなかった。とくに最近航空機の構造材料として炭素繊維強化プラスチック(CFRP)が注目されその利用拡大が期待されている。

【0003】

繊維や結晶方向とそれを横切る方向では、加工力が大きく異なるが、従来の工具や加工方法は、この異方性を無視してきた。

そのため、繊維や結晶の方向と横切る方向とでは加工された面の粗さが大きく異なり、場合によっては繊維や結晶の引き抜きやマトリックス(繊維を結合している部分)の破壊が起こる。また、繊維強化型材料によっては、加工面に大きな欠陥でき、圧縮強度を大幅に低下させることが少なからず起こっていた。

この問題の解決には、一般の金属を切削する工具と加工方法を再検討することから考えなければならない。

【0004】

材料内部の方向性が著しい素材として木材や竹材が挙げられるが、これらの加工は通常の金属加工用の工具でも殆ど問題なく加工できる(素材の延展性や強度が小さいため)が表面性状(粗さ)を良くすることや、表面のダメージを防ぐことは困難である。

また、これらの問題を無くすために用いられる木工用工具は金属加工工具材料と異なり、焼き入れ鋼等の安価な材料を用いて加工を行っているが、この木工用加工工具の形状は、金属加工とは極めて異なった刃先形状となっており、先端は鋭利のカミソリ状となっている。

【0005】

現在の炭素繊維強化プラスチック(CFRP)の機械加工は、回転工具によるもので、加工の送り速度を上げると、加工面粗度が大きくなり、層間剥離のようなダメージが懸念される。

【0006】

工具の回転により加工するフライス盤やマシニングセンターによる加工では、工具先端が鋭利でないため、繊維を容易に切断できない。切りこみ時点で被加工材に圧壊する応力が発生することと、刃物先端と異方性の原因となっている要素に加わる力が大きく変化し切断できない状況が発生し(びびり等)、引きちぎり状態となる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

工具と被削物の角度は、一般に図1に示されるように、被削物と工具の成す角は、工具の進行方向の前面には切屑が発生し、切屑をすくいとるような役割をしている面があり、これをすくい面と云い、その面の垂直面に対する角度をすくい角αと云う。また、刃先の先端の角度βを刃物角と云い、被切削物と工具の間に空間を作るための角度を、逃げ角γと云う。

本発明者は、非回転型の工具に着目し、工具の材質や工具と材料のすくい面に着目し、すくい面の刃先の形状が曲線状であり、とくに、工具の材質の硬度と特定範囲のすくい面の刃先の形状の曲率半径Rを維持すれば、炭素繊維強化プラスチック(CFRP)の表面にダメージを与えることなく、加工速度を上げることができる事実を発見し、本発明を完成させるに至った。

【0008】

本願発明は、機械的特性が材料内部の方向によって大きく異なる材料である繊維強化型複合材料(一方向成長凝固型金属材料、結晶に方向性のある結晶性ポリマー等)、とくに炭素繊維強化プラスチック(CFRP)の高品質な加工をすることができる異方性の大きな機械特性をもつ材料の加工方法及びその工具を提供することである。

【課題を解決するための手段】

【0009】

本発明は、繊維強化型複合材料の表面を、超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られ、かつ、すくい面の刃先が一定の曲率半径Rを有する曲線状である刃状工具を用いて切削することを特徴とする繊維強化型複合材料の加工方法。

また、本発明では、繊維強化型複合材料が炭素繊維強化プラスチック(CFRP)とすることが好ましい。

さらに、本発明の繊維強化型複合材料の加工方法においては、すくい面の刃先の曲率半径Rが20mm以下、とくに5〜15mmで切削することを特徴とする繊維強化型複合材料の加工方法である。

またさらに、本発明の繊維強化型複合材料の加工方法においては、刃先を加工方向と異なる方向に移動しながら加工するとより滑らかな表面が得られる。

【0010】

また、本発明は、超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られた刃状工具が、滑らかな刃先先端を有し、刃先の中央部から外側に向け、曲線状であり刃物角が30°〜60°である繊維強化型複合材料の加工用刃状工具である。

さらに本発明の繊維強化型複合材料の加工用刃状工具では、刃先の中央部から外側に向けた曲線が円弧、楕円、サイクロイド、インボリュートから選ばれる曲線とすることができる。

またさらに本発明の繊維強化型複合材料の加工用刃状工具では、加工用刃状工具の一部に、切削機械のホルダーに取り付けるためのボルト孔を有することが好ましい。

【発明の効果】

【0011】

本発明の繊維強化型複合材料の加工方法によれば、従来の回転型による切削加工後の被切削加工物が、加工面粗度が大きくなり、層間剥離のようなダメージが懸念されるのに対し、本発明の繊維強化型複合材料の加工方法によればその心配がなく、本発明の切削方法によって加工されたCFRP試験片と、従来の切削方法(回転工具のダイヤコートエンドミル工具)によって加工されたCFRP試験片では、明らかに破断強度において、本発明の繊維強化型複合材料の加工方法が優れていることが判明した。

また、本発明の繊維強化型複合材料の加工用刃状工具は、従来の材質を用いて手軽に作成することができる。

【図面の簡単な説明】

【0012】

【図1】切削部分の角度の関係

【図2】テスト装置の構成

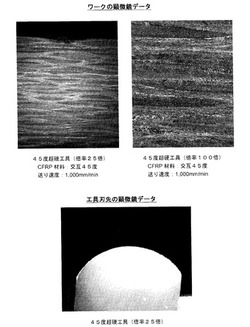

【図3】ワークの顕微鏡データと工具刃先(本発明)

【図4】ワークの顕微鏡データ工具刃先(従来技術回転型)

【図5】試験片形状と切削加工対象面

【図6】試料及び加工方法による破断強度比較

【図7】試料による赤外線サーモグラフィー試験結果比較

【発明を実施するための形態】

【0013】

本発明で用いる工具は、非回転型工具であって、本発明で用いる工具は、除去加工される材料に対して、局所的に力を加えないと、強度の大きな強化要素全体を破壊しなければならず、加工力が大きくなってしまう。そのため、刃先はシャープあることを要求するが、欠損(欠け)を防止するため、滑らかな刃先先端にすること。また、焼結工具においては、焼結用粉体は1μm以下(ナノレベル)、または数十μm以上の大きさが望ましい。工具の刃先形状、材質、作成本数を以下の表に示す。

【表1】

表1中、超硬は、タングステンカーバイトコバルト(サーメットの1種)であり、ハイスは、ハイスピードスチール(高速度鋼)である。

テスト加工の結果、工具のチッピングが顕著に見られ、工具刃物角、送り速度を変えて最適の条件を模索した。本発明の加工工具は、被切削物の加工において、刃先を加工方向と異なる方向に移動しながら加工すると、加工力が小さく、なめらかな表面に仕上がる。

【0014】

テスト装置の概要は以下のとおりである(図2参照)。

(イ)NC装置、(ロ)加工ヘッド、(ハ)工具取り付けアダプタ、(ニ)工具、(ホ)CFRP加工テストピース、(ヘ)ワーククランプ装置、(ト)真空ポンプ、(チ)超低温空気発生器及び噴出ノズル、(リ)加速度センサー、(ヌ)FETアナライザー、(ル)三分力動力計、(ヲ)データ収集システム、(ヲー1)表面粗さ計、(ヲの2)加工面確認用デジタルカメラ、(ヲ.)チャージアンプ、(ワ)カメラ付き実体顕微鏡システム<工具摩耗状況確認用>、(カ)切粉回収装置、(ヨ)加工テスト用機械本体。

テスト加工に必要なテスト装置の主要要素を取り付け、その動作をすべて確認し、CFRP加工テストピースを各種切削条件で加工しその時の切削動力、切削振動、加工面、工具刃先のマクロ的状況、加工面の面粗度の各種データを採取し、最適な切削条件を模索した。

また、加工後のワークのダメージ評価を行うための専用加工治具を作成した。ダメージ評価用テスト素材ピースを作成し、専用加工治具に取り付け、ダメージ評価用切削加工を実施した。比較のために従来工具(回転工具)を取り付け、ダメージ評価用切削加工を実施した。

【0015】

今回開発した本発明の工具の切削評価を行うため、CFRPテストパネルを立てて側面の直線加工を実施した。

刃先角の異なる工具を使用し、送り速度を変えて加工を実施した。その時の切削力のデータを取り、工具形状と送り速度の関係を調査した。刃物角45°の工具を用いて、すくい面の刃先の曲率半径R15mmで、送り速度1000mm/minで炭素繊維強化プラスチック(CFRP)を切削加工した。

また、顕微鏡で工具刃先、ワーク加工面を撮影した。その結果を図3に示す。

さらに、従来のダイヤコートエンドミル工具(回転工具)を用いて、送り速度1000mm/minで炭素繊維強化プラスチック(CFRP)を切削加工した。顕微鏡で加工面及び工具刃先の撮影を行った。その結果を図4に示す。

【0016】

表面加工の方法のワークへの力学的な影響・効果を検証するために、本発明の切削方法によって加工されたCFRP試験片と、従来の切削方法(回転工具のダイヤコートエンドミル工具)によって加工されたCFRP試験片との差を次の実験により確認した。

【0017】

<力学試験>

本発明の切削方法によって加工されたCFRP試験片と、従来の切削方法(回転工具のダイヤコートエンドミル工具)によって加工されたCFRP試験片を作成し、

その引張強度特性を比較した。材料形状はJISK7083:1993炭素繊維強化プラスチックの低荷重−引張疲れ試験方法の規格に準じ、表面加工の力学的な効果を検証するのに適切な形状(図5)とし、材料試験機を用いて

2.0mm/minのクロスヘッドスピードにより変位を負荷し、引張強度等を求めた。その結果、例えば、45°一方向の炭素繊維によるCFRPでは、従来工具(ダイヤコートエンドミル工具)による破断強度が66.4±8.9MPa

であるのに対して、本発明による工具では破断強度が91.0±4.6MPaと有意差(p<0.05)があることが判明した。図6参照

【0018】

<赤外線サーモグラフィ試験>

上記地器楽試験で用いたCFRP試験片を用いて、本発明の工具による加工方法と従来の切削方法(回転工具のダイヤコートエンドミル工具)により加工されたCFRP試験片の赤外放射特性を、2次元イメージングにより検証した。

その結果、周期荷重下の弾性的な温度変動分布(熱弾性応力測定)は炭素繊維の方向により特徴づけられること、一方、散逸エネルギーは試料ごとに異なり、また計測面で均一ではなく一定の分布を有することが可視化された。(図7)

とくに、試料C(従来工具)とD(本発明の工具)による試料の散逸エネルギを比較すると、試料C(従来工具)で顕著に計測されている。散逸エネルギは、微小クラックや摩擦に起因するものであり、従来工具による加工では、微小なダメージがより顕著に試料に発生したことが示唆される。

【0019】

この結果より、木工用工具の形状と類似な形状の工具で、材質としては金属加工用の超硬合金、サーメット、ダイヤモンド、CBNを用いて、加工条件を適切にすると、異方性のある材料でも加工面に殆ど欠陥が入らない加工が可能となることが判明する。

欠陥の入らない加工になる理由としては、硬質で先端が鋭利な刃物であるため、極めて局部に加工力が集中すること、シェーパーやプレーナー的加工を行うことにより、材料の異方性の原因となっている繊維や方向性のある結晶等を一定の横剪断力(ナイフでの加工剪断力と同様)で切断しやすくなるため、方向性の原因となっている要素が引きちぎられてめくり上がる現象がおこらず、結果として表面粗さが小さく、表面にダメージが少ない加工となっていると思われる。

結論的には、カミソリで加工する形態で、刃先が加工方向と一定に傾いた刃先形状をもった工具で、一方向加工を行うこととなる。

上記の工具形状は、刃先を加工方向と異なる方向に移動しながら加工すると、加工力が小さく、なめらかな表面に仕上がることと同様の加工方法となる。

【産業上の利用可能性】

【0020】

本発明の繊維強化型複合材料の加工方法は、従来の機械加工ではこれらの異方性が強い材料は良好な精度や表面性状が得られなかったのに比して、良好な表面性状が得られ、繊維強化型複合材料の機械的強度も低下させないので、最近航空機の構造材料として注目されている炭素繊維強化プラスチック(CFRP)に有効に適用できるため、炭素繊維強化プラスチック(CFRP)の利用拡大が期待され、産業上の利用可能性がきわめて高い。

【技術分野】

【0001】

本発明は、異方性の大きな機械特性をもつ材料(繊維強化型複合材料等)の加工方法及びその工具に関する。

【背景技術】

【0002】

機械的特性が材料内部の方向によって大きく異なる材料(繊維強化型複合材料、一方向成長凝固型金属材料、結晶に方向性のある結晶性ポリマー等)、代表的には炭素繊維強化プラスチック(CFRP)やガラス繊維強化プラスチック(GFRP)等の加工においては、従来の機械加工ではこれらの異方性が強い材料は良好な精度や表面性状が得られなかった。とくに最近航空機の構造材料として炭素繊維強化プラスチック(CFRP)が注目されその利用拡大が期待されている。

【0003】

繊維や結晶方向とそれを横切る方向では、加工力が大きく異なるが、従来の工具や加工方法は、この異方性を無視してきた。

そのため、繊維や結晶の方向と横切る方向とでは加工された面の粗さが大きく異なり、場合によっては繊維や結晶の引き抜きやマトリックス(繊維を結合している部分)の破壊が起こる。また、繊維強化型材料によっては、加工面に大きな欠陥でき、圧縮強度を大幅に低下させることが少なからず起こっていた。

この問題の解決には、一般の金属を切削する工具と加工方法を再検討することから考えなければならない。

【0004】

材料内部の方向性が著しい素材として木材や竹材が挙げられるが、これらの加工は通常の金属加工用の工具でも殆ど問題なく加工できる(素材の延展性や強度が小さいため)が表面性状(粗さ)を良くすることや、表面のダメージを防ぐことは困難である。

また、これらの問題を無くすために用いられる木工用工具は金属加工工具材料と異なり、焼き入れ鋼等の安価な材料を用いて加工を行っているが、この木工用加工工具の形状は、金属加工とは極めて異なった刃先形状となっており、先端は鋭利のカミソリ状となっている。

【0005】

現在の炭素繊維強化プラスチック(CFRP)の機械加工は、回転工具によるもので、加工の送り速度を上げると、加工面粗度が大きくなり、層間剥離のようなダメージが懸念される。

【0006】

工具の回転により加工するフライス盤やマシニングセンターによる加工では、工具先端が鋭利でないため、繊維を容易に切断できない。切りこみ時点で被加工材に圧壊する応力が発生することと、刃物先端と異方性の原因となっている要素に加わる力が大きく変化し切断できない状況が発生し(びびり等)、引きちぎり状態となる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

工具と被削物の角度は、一般に図1に示されるように、被削物と工具の成す角は、工具の進行方向の前面には切屑が発生し、切屑をすくいとるような役割をしている面があり、これをすくい面と云い、その面の垂直面に対する角度をすくい角αと云う。また、刃先の先端の角度βを刃物角と云い、被切削物と工具の間に空間を作るための角度を、逃げ角γと云う。

本発明者は、非回転型の工具に着目し、工具の材質や工具と材料のすくい面に着目し、すくい面の刃先の形状が曲線状であり、とくに、工具の材質の硬度と特定範囲のすくい面の刃先の形状の曲率半径Rを維持すれば、炭素繊維強化プラスチック(CFRP)の表面にダメージを与えることなく、加工速度を上げることができる事実を発見し、本発明を完成させるに至った。

【0008】

本願発明は、機械的特性が材料内部の方向によって大きく異なる材料である繊維強化型複合材料(一方向成長凝固型金属材料、結晶に方向性のある結晶性ポリマー等)、とくに炭素繊維強化プラスチック(CFRP)の高品質な加工をすることができる異方性の大きな機械特性をもつ材料の加工方法及びその工具を提供することである。

【課題を解決するための手段】

【0009】

本発明は、繊維強化型複合材料の表面を、超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られ、かつ、すくい面の刃先が一定の曲率半径Rを有する曲線状である刃状工具を用いて切削することを特徴とする繊維強化型複合材料の加工方法。

また、本発明では、繊維強化型複合材料が炭素繊維強化プラスチック(CFRP)とすることが好ましい。

さらに、本発明の繊維強化型複合材料の加工方法においては、すくい面の刃先の曲率半径Rが20mm以下、とくに5〜15mmで切削することを特徴とする繊維強化型複合材料の加工方法である。

またさらに、本発明の繊維強化型複合材料の加工方法においては、刃先を加工方向と異なる方向に移動しながら加工するとより滑らかな表面が得られる。

【0010】

また、本発明は、超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られた刃状工具が、滑らかな刃先先端を有し、刃先の中央部から外側に向け、曲線状であり刃物角が30°〜60°である繊維強化型複合材料の加工用刃状工具である。

さらに本発明の繊維強化型複合材料の加工用刃状工具では、刃先の中央部から外側に向けた曲線が円弧、楕円、サイクロイド、インボリュートから選ばれる曲線とすることができる。

またさらに本発明の繊維強化型複合材料の加工用刃状工具では、加工用刃状工具の一部に、切削機械のホルダーに取り付けるためのボルト孔を有することが好ましい。

【発明の効果】

【0011】

本発明の繊維強化型複合材料の加工方法によれば、従来の回転型による切削加工後の被切削加工物が、加工面粗度が大きくなり、層間剥離のようなダメージが懸念されるのに対し、本発明の繊維強化型複合材料の加工方法によればその心配がなく、本発明の切削方法によって加工されたCFRP試験片と、従来の切削方法(回転工具のダイヤコートエンドミル工具)によって加工されたCFRP試験片では、明らかに破断強度において、本発明の繊維強化型複合材料の加工方法が優れていることが判明した。

また、本発明の繊維強化型複合材料の加工用刃状工具は、従来の材質を用いて手軽に作成することができる。

【図面の簡単な説明】

【0012】

【図1】切削部分の角度の関係

【図2】テスト装置の構成

【図3】ワークの顕微鏡データと工具刃先(本発明)

【図4】ワークの顕微鏡データ工具刃先(従来技術回転型)

【図5】試験片形状と切削加工対象面

【図6】試料及び加工方法による破断強度比較

【図7】試料による赤外線サーモグラフィー試験結果比較

【発明を実施するための形態】

【0013】

本発明で用いる工具は、非回転型工具であって、本発明で用いる工具は、除去加工される材料に対して、局所的に力を加えないと、強度の大きな強化要素全体を破壊しなければならず、加工力が大きくなってしまう。そのため、刃先はシャープあることを要求するが、欠損(欠け)を防止するため、滑らかな刃先先端にすること。また、焼結工具においては、焼結用粉体は1μm以下(ナノレベル)、または数十μm以上の大きさが望ましい。工具の刃先形状、材質、作成本数を以下の表に示す。

【表1】

表1中、超硬は、タングステンカーバイトコバルト(サーメットの1種)であり、ハイスは、ハイスピードスチール(高速度鋼)である。

テスト加工の結果、工具のチッピングが顕著に見られ、工具刃物角、送り速度を変えて最適の条件を模索した。本発明の加工工具は、被切削物の加工において、刃先を加工方向と異なる方向に移動しながら加工すると、加工力が小さく、なめらかな表面に仕上がる。

【0014】

テスト装置の概要は以下のとおりである(図2参照)。

(イ)NC装置、(ロ)加工ヘッド、(ハ)工具取り付けアダプタ、(ニ)工具、(ホ)CFRP加工テストピース、(ヘ)ワーククランプ装置、(ト)真空ポンプ、(チ)超低温空気発生器及び噴出ノズル、(リ)加速度センサー、(ヌ)FETアナライザー、(ル)三分力動力計、(ヲ)データ収集システム、(ヲー1)表面粗さ計、(ヲの2)加工面確認用デジタルカメラ、(ヲ.)チャージアンプ、(ワ)カメラ付き実体顕微鏡システム<工具摩耗状況確認用>、(カ)切粉回収装置、(ヨ)加工テスト用機械本体。

テスト加工に必要なテスト装置の主要要素を取り付け、その動作をすべて確認し、CFRP加工テストピースを各種切削条件で加工しその時の切削動力、切削振動、加工面、工具刃先のマクロ的状況、加工面の面粗度の各種データを採取し、最適な切削条件を模索した。

また、加工後のワークのダメージ評価を行うための専用加工治具を作成した。ダメージ評価用テスト素材ピースを作成し、専用加工治具に取り付け、ダメージ評価用切削加工を実施した。比較のために従来工具(回転工具)を取り付け、ダメージ評価用切削加工を実施した。

【0015】

今回開発した本発明の工具の切削評価を行うため、CFRPテストパネルを立てて側面の直線加工を実施した。

刃先角の異なる工具を使用し、送り速度を変えて加工を実施した。その時の切削力のデータを取り、工具形状と送り速度の関係を調査した。刃物角45°の工具を用いて、すくい面の刃先の曲率半径R15mmで、送り速度1000mm/minで炭素繊維強化プラスチック(CFRP)を切削加工した。

また、顕微鏡で工具刃先、ワーク加工面を撮影した。その結果を図3に示す。

さらに、従来のダイヤコートエンドミル工具(回転工具)を用いて、送り速度1000mm/minで炭素繊維強化プラスチック(CFRP)を切削加工した。顕微鏡で加工面及び工具刃先の撮影を行った。その結果を図4に示す。

【0016】

表面加工の方法のワークへの力学的な影響・効果を検証するために、本発明の切削方法によって加工されたCFRP試験片と、従来の切削方法(回転工具のダイヤコートエンドミル工具)によって加工されたCFRP試験片との差を次の実験により確認した。

【0017】

<力学試験>

本発明の切削方法によって加工されたCFRP試験片と、従来の切削方法(回転工具のダイヤコートエンドミル工具)によって加工されたCFRP試験片を作成し、

その引張強度特性を比較した。材料形状はJISK7083:1993炭素繊維強化プラスチックの低荷重−引張疲れ試験方法の規格に準じ、表面加工の力学的な効果を検証するのに適切な形状(図5)とし、材料試験機を用いて

2.0mm/minのクロスヘッドスピードにより変位を負荷し、引張強度等を求めた。その結果、例えば、45°一方向の炭素繊維によるCFRPでは、従来工具(ダイヤコートエンドミル工具)による破断強度が66.4±8.9MPa

であるのに対して、本発明による工具では破断強度が91.0±4.6MPaと有意差(p<0.05)があることが判明した。図6参照

【0018】

<赤外線サーモグラフィ試験>

上記地器楽試験で用いたCFRP試験片を用いて、本発明の工具による加工方法と従来の切削方法(回転工具のダイヤコートエンドミル工具)により加工されたCFRP試験片の赤外放射特性を、2次元イメージングにより検証した。

その結果、周期荷重下の弾性的な温度変動分布(熱弾性応力測定)は炭素繊維の方向により特徴づけられること、一方、散逸エネルギーは試料ごとに異なり、また計測面で均一ではなく一定の分布を有することが可視化された。(図7)

とくに、試料C(従来工具)とD(本発明の工具)による試料の散逸エネルギを比較すると、試料C(従来工具)で顕著に計測されている。散逸エネルギは、微小クラックや摩擦に起因するものであり、従来工具による加工では、微小なダメージがより顕著に試料に発生したことが示唆される。

【0019】

この結果より、木工用工具の形状と類似な形状の工具で、材質としては金属加工用の超硬合金、サーメット、ダイヤモンド、CBNを用いて、加工条件を適切にすると、異方性のある材料でも加工面に殆ど欠陥が入らない加工が可能となることが判明する。

欠陥の入らない加工になる理由としては、硬質で先端が鋭利な刃物であるため、極めて局部に加工力が集中すること、シェーパーやプレーナー的加工を行うことにより、材料の異方性の原因となっている繊維や方向性のある結晶等を一定の横剪断力(ナイフでの加工剪断力と同様)で切断しやすくなるため、方向性の原因となっている要素が引きちぎられてめくり上がる現象がおこらず、結果として表面粗さが小さく、表面にダメージが少ない加工となっていると思われる。

結論的には、カミソリで加工する形態で、刃先が加工方向と一定に傾いた刃先形状をもった工具で、一方向加工を行うこととなる。

上記の工具形状は、刃先を加工方向と異なる方向に移動しながら加工すると、加工力が小さく、なめらかな表面に仕上がることと同様の加工方法となる。

【産業上の利用可能性】

【0020】

本発明の繊維強化型複合材料の加工方法は、従来の機械加工ではこれらの異方性が強い材料は良好な精度や表面性状が得られなかったのに比して、良好な表面性状が得られ、繊維強化型複合材料の機械的強度も低下させないので、最近航空機の構造材料として注目されている炭素繊維強化プラスチック(CFRP)に有効に適用できるため、炭素繊維強化プラスチック(CFRP)の利用拡大が期待され、産業上の利用可能性がきわめて高い。

【特許請求の範囲】

【請求項1】

繊維強化型複合材料の表面を、超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られ、かつ、すくい面の刃先が一定の曲率半径Rを有する曲線状である刃状工具を用いて切削することを特徴とする繊維強化型複合材料の加工方法。

【請求項2】

繊維強化型複合材料が炭素繊維強化プラスチック(CFRP)である請求項1に記載した繊維強化型複合材料の加工方法。

【請求項3】

すくい面の刃先の曲率半径Rが20mm以下、とくに5〜15mmである請求項1に記載した繊維強化型複合材料の加工方法。

【請求項4】

刃先を加工方向と異なる方向に移動しながら加工する繊維強化型複合材料の加工方法。

【請求項5】

超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られた刃状工具が、滑らかな刃先先端を有し、刃先の中央部から外側に向け、曲線状であり刃物角が30°〜60°である繊維強化型複合材料の加工用刃状工具。

【請求項6】

刃先の中央部から外側に向けた曲線が円弧、楕円、サイクロイド、インボリュートから選ばれる曲線である請求項4に記載した繊維強化型複合材料の加工用刃状工具。

【請求項7】

加工用刃状工具の一部に、切削機械のホルダーに取り付けるためのボルト孔を有する請求項4又は請求項5に記載した繊維強化型複合材料の加工用刃状工具。

【請求項1】

繊維強化型複合材料の表面を、超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られ、かつ、すくい面の刃先が一定の曲率半径Rを有する曲線状である刃状工具を用いて切削することを特徴とする繊維強化型複合材料の加工方法。

【請求項2】

繊維強化型複合材料が炭素繊維強化プラスチック(CFRP)である請求項1に記載した繊維強化型複合材料の加工方法。

【請求項3】

すくい面の刃先の曲率半径Rが20mm以下、とくに5〜15mmである請求項1に記載した繊維強化型複合材料の加工方法。

【請求項4】

刃先を加工方向と異なる方向に移動しながら加工する繊維強化型複合材料の加工方法。

【請求項5】

超硬合金、サーメット、セラミックス及びセラミックス被膜、ダイヤモンド、CBNから選ばれる硬質材質で作られた刃状工具が、滑らかな刃先先端を有し、刃先の中央部から外側に向け、曲線状であり刃物角が30°〜60°である繊維強化型複合材料の加工用刃状工具。

【請求項6】

刃先の中央部から外側に向けた曲線が円弧、楕円、サイクロイド、インボリュートから選ばれる曲線である請求項4に記載した繊維強化型複合材料の加工用刃状工具。

【請求項7】

加工用刃状工具の一部に、切削機械のホルダーに取り付けるためのボルト孔を有する請求項4又は請求項5に記載した繊維強化型複合材料の加工用刃状工具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−210689(P2012−210689A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−78184(P2011−78184)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000191180)新日本工機株式会社 (51)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000191180)新日本工機株式会社 (51)

【Fターム(参考)】

[ Back to top ]