繊維強化樹脂成形体及びそれを用いた車両用内装材

【課題】高温での垂れ下がりが軽減された繊維強化樹脂成形体を提供する。

【解決手段】本発明の繊維強化樹脂成形体100において、樹脂発泡体シート2の両側の主面上に複合繊維が一方向に配列された一方向シートを1層以上含む繊維強化樹脂用シート1、3が配置されており、樹脂発泡体シート2の一方の主面と接している第一繊維強化樹脂用シート1の一方向シート1cにおける複合繊維の配列方向と、樹脂発泡体シート2の他方の主面と接している第二繊維強化樹脂用シート3の一方向シート3cにおける複合繊維の配列方向が異なっている。また、第一繊維強化樹脂用シート1と第二繊維強化樹脂用シート3は、対応する一方向シートを2層以上含み、第一繊維強化樹脂用シート1における一方向シートの積層順と、第二繊維強化樹脂用シート3における一方向シートの積層順が異なっていることが好ましい。繊維強化樹脂成形体100は、車両用内装材といて用いられる。

【解決手段】本発明の繊維強化樹脂成形体100において、樹脂発泡体シート2の両側の主面上に複合繊維が一方向に配列された一方向シートを1層以上含む繊維強化樹脂用シート1、3が配置されており、樹脂発泡体シート2の一方の主面と接している第一繊維強化樹脂用シート1の一方向シート1cにおける複合繊維の配列方向と、樹脂発泡体シート2の他方の主面と接している第二繊維強化樹脂用シート3の一方向シート3cにおける複合繊維の配列方向が異なっている。また、第一繊維強化樹脂用シート1と第二繊維強化樹脂用シート3は、対応する一方向シートを2層以上含み、第一繊維強化樹脂用シート1における一方向シートの積層順と、第二繊維強化樹脂用シート3における一方向シートの積層順が異なっていることが好ましい。繊維強化樹脂成形体100は、車両用内装材といて用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化樹脂成形体及びそれを用いた車両用内装材に関し、具体的には繊維強化樹脂用シートと樹脂発泡体シートとを貼り合わせた繊維強化樹脂成形体及びそれを用いた車両用内装材に関する。

【背景技術】

【0002】

自動車や飛行機などの内装材にはプラスチックを基本とする複合材料が使用されている。しかし、プラスチックだけでは強度が不足するため、プラスチックにガラス繊維などの強化繊維を混入した繊維強化プラスチックが用いられている。例えば、特許文献1には、ポリプロピレン樹脂にガラス繊維を分散させたものを用いた自動車用内装材が開示されている。特許文献2には、硬質ウレタンをガラス繊維からなるマットでサンドイッチした材料を用いた自動車用内装材が開示されている。

【0003】

一方、軽量のため、繊維強化プラスチックにおけるガラス繊維の含有量を少なくすることが望まれている。しかし、繊維強化プラスチックにおけるガラス繊維の含有量が少ないと、プラスチックの影響が大きく、繊維強化プラスチックの全体としての線膨張係数はプラスとなり、加熱すると膨張し、冷却によって収縮する。よって、夏場など車内が高温になると、繊維強化プラスチックを含む天井材料が垂れ下がるという問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−178754号公報

【特許文献2】特開2003−260718号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来の問題を解決するため、高温での垂れ下がりが軽減された繊維強化樹脂成形体及びそれを用いた車両用内装材を提供する。

【課題を解決するための手段】

【0006】

本発明の繊維強化樹脂成形体は、繊維強化樹脂用シートと樹脂発泡体シートとを貼りあわせた繊維強化樹脂成形体であって、上記繊維強化樹脂用シートは、複合繊維が一方向に配列された一方向シートを1層以上含み、上記繊維強化樹脂用シートは、上記樹脂発泡体シートの両側の主面上にそれぞれ配置されており、上記樹脂発泡体シートの一方の主面と接している第一繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向と、上記樹脂発泡体シートの他方の主面と接している第二繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向が異なっている。

【0007】

また、本発明の繊維強化樹脂成形体において、上記第一繊維強化樹脂用シートと上記第二繊維強化樹脂用シートは、対応する一方向シートを2層以上含み、上記第一繊維強化樹脂用シートにおける一方向シートの積層順と、上記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が異なっていることが好ましく、上記第一繊維強化樹脂用シートにおける一方向シートの積層順と、上記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が逆対称になっていることがより好ましい。

【0008】

本発明の車両用内装材は、上記繊維強化樹脂成形体で構成されている。

【発明の効果】

【0009】

本発明は、樹脂発泡体シートと、上記樹脂発泡体シートの両側に配置された繊維強化樹脂用シートとを含む繊維強化樹脂成形体において、繊維強化樹脂用シートとして複合繊維が一方向に配列された一方向シートを1層以上含む繊維強化樹脂用シートを用い、樹脂発泡体シートの一方の主面と接している第一繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向と、樹脂発泡体シートの他方の主面と接している第二繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向を異なるようにすることにより、高温時の垂れ下がりを軽減させることができる。また、本発明の繊維強化樹脂成形体を、車両用内装材、例えば自動車天井材に適用した場合、高温になっても水平方向を維持し、中央部分が自重により下方に垂れ下がるのを抑制する効果を発揮する。

【図面の簡単な説明】

【0010】

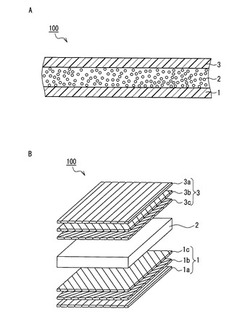

【図1】図1Aは、本発明の一実施例の繊維強化樹脂成形体の模式的断面図であり、図1Bは、本発明の一実施例の繊維強化樹脂成形体の概念斜視図である。

【図2】図2A−Cは、本発明で使用することができる複合繊維の一例の模式的断面図である。

【図3】図3は、繊維強化樹脂用シートの一例であるすだれ状シートの概念斜視図である。

【図4】図4は、繊維強化樹脂用シートの一例である多軸挿入たて編み基材の概念斜視図である。

【図5】図5A−Cは、本発明の繊維強化樹脂成形体を製造する際の一次成形工程を示す概念斜視図である。

【図6】図6A−Bは、本発明の繊維強化樹脂成形体を製造する際の二次成形工程を示す概念斜視図である。

【図7】図7A−Bは、本発明で用いる多軸繊維基材における一方向シートの積層関係を示す概念斜視図である。

【図8】図8Aは、本発明の一実施例の繊維強化樹脂成形体の概念斜視図であり、図8Bは、一比較例の繊維強化樹脂成形体の概念斜視図である。

【発明を実施するための形態】

【0011】

繊維強化プラスチック積層体では、通常、繊維層を、厚み方向の中央面に関して積層角度及び層の厚みを上下対称に積層することで、面内の力である引張力或いは圧縮力によって面外の曲げ或いはねじれ変形が生じるといった、いわゆるカップリング効果が発生しないようにしている。しかし、本発明者らは、逆に、繊維シート(繊維層)を厚み方向の中央面に関して対称にならないように、好ましくは逆対称になるように積層することでカップリング効果を生じさせると、高温での繊維強化樹脂成形体の垂れ下がりが低減することを見出し、本発明に至った。すなわち、本発明は、樹脂発泡体シートと、上記樹脂発泡体シートの両側に配置された繊維強化樹脂用シートとを含む繊維強化樹脂成形体において、樹脂発泡体シートの両側の繊維強化樹脂用シートが対称積層になっていないことで、たわみ力が発生し、このたわみ力が上方へのベクトル(上に反る)となり、高温での繊維強化樹脂成形体の垂れ下がりが低減する。特に車両の天井のように上向きに凸の形状では、上方へのベクトルが働きやすくなり、効果的に垂れ下がりが低減する。

【0012】

以下、図面などを参酌しながら、本発明の繊維強化樹脂成形体について詳細に説明する。

【0013】

図1Aは、本発明の繊維強化樹脂成形体の模式的断面図であり、図1Bは、本発明の繊維強化樹脂成形体の概念斜視図である。本発明の繊維強化樹脂成形体100において、樹脂発泡体シート2の両側の主面上に複合繊維が一方向に配列された一方向シートを1層以上含む繊維強化樹脂用シート1、3がそれぞれ配置されており、樹脂発泡体シート2の一方の主面と接している第一繊維強化樹脂用シート1の一方向シート1cにおける複合繊維の配列方向と、樹脂発泡体シート2の他方の主面と接している第二繊維強化樹脂用シート3の一方向シート3cにおける複合繊維の配列方向が異なっている。また、補強効果をより高めるという観点から、第一繊維強化樹脂用シート1と第二繊維強化樹脂シート3は、対応する一方向シートを2層以上含み、第一繊維強化樹脂用シート1における一方向シートの積層順と、第二繊維強化樹脂用シート3における対応する一方向シートの積層順が異なっていることが好ましく、図1Bに示すように、第一繊維強化樹脂用シート1における一方向シートの積層順(1c、1b、1aの順番)と、第二繊維強化樹脂用シート3における一方向シートの積層順(3a、3b、3cの順番)が逆対称になっていることがより好ましい(以下において、単に逆対称とも記す。)本発明において、対応する一方向シートとは、第一繊維強化樹脂用シートと第二繊維強化樹脂用シートに含まれている、複合繊維の配列方向が同様である一方向シートをいう。本発明において、「接する」又は「接している」とは、直接接している場合と、接着層などの他の層を介して接している場合とを含む。

【0014】

<繊維強化樹脂用シート>

上記繊維強化樹脂用シートは、低融点ポリマー成分と高融点ポリマー成分を含む複合繊維で構成されることが好ましい。本発明において、複合(コンジュゲート)繊維とは、例えば複数のポリマー成分を個別に紡糸口金まで導き、紡糸口金で一体化して押し出し、延伸して繊維としたものをいう。複合繊維の構造としては、例えば芯鞘構造、海島構造、サイドバイサイド構造などがあり、いかなる構造であっても良い。複合繊維はフィラメントヤーンでも良いし、高融点ポリマー成分からなる繊維と低融点成分からなる繊維を紡績した糸のようなものであっても良い。

【0015】

図2A〜図2Cは、それぞれ上記複合繊維の一例の模式的断面図である。図2Aは芯鞘構造の複合繊維の断面図であり、複合繊維10は、芯成分11である高融点ポリマーと、その周りの鞘成分12である低融点ポリマーで構成されている。図2Bは海島構造の複合繊維の断面図であり、複合繊維13は、複数本の島成分14である高融点ポリマーと、その周りの海成分15である低融点ポリマーで構成されている。図2Cも海島構造の複合繊維の断面図であり、複合繊維16は、多数本の島成分17である高融点ポリマーと、その周りの海成分18である低融点ポリマーで構成されている。

【0016】

本発明の繊維強化樹脂成形体において、上記低融点ポリマー成分はマトリックス樹脂となり、上記高融点ポリマー成分は強化繊維となる。上記マトリックス樹脂とは、母材樹脂ともいう。マトリックス樹脂と強化繊維とで繊維強化プラスチック(FRP: fiber reinforced plastics)となる。

【0017】

上記低融点ポリマー成分と上記高融点ポリマー成分としては、熱可塑性合成樹脂且つ同種のポリマーを選択する。同種のポリマーとは、ポリオレフィン同士、ポリエステル同士、ポリアミド同士などのように、ポリマーを構成する成分が同種のものであることを意味する。ホモポリマー同士だけではなく、共重合ポリマー(二元共重合、三元共重合など多成分共重合ポリマーを含む)から選択しても良い。本発明において、ポリオレフィンとは、エチレン系炭化水素化合物の重合体又は共重合体であり、例えばポリエチレン、ポリプロピレン、ポリブデン、またはそれらの共重合体を含む。ポリアミドは、アミド結合をもつ線状の合成高分子であり、一般的にはナイロンと称され、ナイロン66、ナイロン6,10、ナイロン6,ナイロン11、ナイロン12が工業化されている。ポリエステルは、主鎖にエステル結合を持つ高分子の総称である。ポリカーボネート、不飽和ポリエステル樹脂、アルキド樹脂などもポリエステルである。

【0018】

上記複合繊維において、上記高融点ポリマー成分の含有量は50〜90質量%の範囲であり、上記低融点ポリマー成分の含有量は10〜50質量%の範囲であることが好ましい。上記の範囲であれば強化繊維の割合を高くすることができ、強度を高くすることができるうえ、FRPとしたときにマトリックス樹脂と強化繊維のバランスをとりやすい。

【0019】

上記複合繊維において、低融点ポリマー成分と高融点ポリマー成分の融点差が20℃以上であることが好ましく、30℃以上であることがより好ましい。融点差が20℃以上であれば、圧縮成形して繊維強化樹脂成形体にしたとき、高融点ポリマーは強化繊維として機能し、低融点ポリマー成分はマトリックス樹脂として機能しやすい。

【0020】

上記複合繊維の低融点ポリマー成分及び高融点ポリマー成分は、ともにポリオレフィンであることが好ましい。ポリオレフィン(オレフィン系ポリマー)は軽量で強度も高く、耐久性も良好であり、不要品のリサイクルも廃棄も容易である。一例として、高融点ポリマー成分はポリプロピレンであり、低融点ポリマー成分はポリエチレンであることが好ましい。ポリプロピレンの比重は製法によって異なるが通常0.902〜0.910であり、ポリエチレンの比重も製法によって異なるが通常0.910〜0.970である。したがって、高融点ポリマー成分としてポリプロピレン、低融点ポリマー成分としてポリエチレンを使用した場合の複合繊維の比重は約0.9〜0.95の範囲となる。これに対してガラス繊維の比重は約2.5、炭素繊維の比重は約1.7であるから、高融点ポリマー成分としてポリプロピレン、低融点ポリマー成分としてポリエチレンを使用した場合の複合繊維の比重はかなり低いものとなる。

【0021】

上記繊維強化樹脂用シートは、上記複合繊維が一方向に配列された一方向シートを少なくとも1層含む。上記繊維強化樹脂用シートにおいて、各々の一方向シートにおける複合繊維の配列方向は異なる。1層の場合は1軸繊維基材となり、2層以上の場合は、多軸繊維基材となる。また、強度の観点から、上記繊維強化樹脂用シートは、ステッチング糸で連結されていることが好ましい。1軸繊維基材がステッチング糸で連結されている場合は、すだれ状シートとなり、多軸繊維基材がステッチング糸で連結されている場合は、多軸挿入たて編み基材となる。本発明において、連結とは、1層の場合は複合繊維を複数本引き揃えてシート状とするが、その複数本をバラバラにならないように保形することをいう。また、2層以上の場合は、上記1層の場合に加えて、層間をバラバラにならないように保形するという意味も有する。なお、ステッチング糸を用いず、熱融着により保形した(連結した)ものを用いることも可能である。

【0022】

上記ステッチング糸としては、例えばポリプロピレン糸、ポリエチレン糸、ポリエステル糸などが使用可能であるが、上記複合繊維の低融点ポリマー成分と高融点ポリマー成分と同種のポリマーからなる繊維で構成されることが好ましい。例えば、上記複合繊維において高融点ポリマー成分はポリプロピレンであり、低融点ポリマー成分はポリエチレンである場合、ステッチング糸はポリプロピレン糸又は芯成分がポリプロピレンで鞘成分がポリエチレンの複合糸を使用するのが好ましい。なお、ステッチング糸が無い場合や低融点ポリマー成分のみからなる糸の場合、圧縮成形において、加熱時に強化繊維部分の配列が乱れてしまうことがあり、結果として繊維強化樹脂成形体の強度が均一にならない恐れがある。これは、特に凹凸の大きな繊維強化樹脂成形体を製造するとき、すなわち深絞り成形時によく見られる現象であり、このような不均一性を防ぐには、高融点ポリマー成分と同程度の融点又は低融点ポリマー成分より20℃程度高い融点を有するステッチング糸が好ましく使用される。なお、ステッチ法としては、単環縫い(チェーンステッチ)やトリコット編みなどが用いられる。

【0023】

図3は繊維強化樹脂用シートの一例であるすだれ状シートの概念斜視図である。すだれ状シート20は、一方向に配列された複合繊維21と、複合繊維21を連結するステッチング糸22で構成されている。複合繊維21は一方向に配列されているので、織物や編み物に比較して、繊維の配列方向の強度は高い。すだれ状シート20は、1層で使用しても良いし、多層で使用しても良い。多層で使用する場合は、異なる層における複合繊維21の方向を異なるように配列させ、強度のバランスをとるのが好ましい。

【0024】

図4は繊維強化樹脂用シートの一例である多軸挿入たて編み基材の概念斜視図である。多軸挿入たて編み基材30において、複合繊維(糸)31a〜31fは、それぞれ異なる方向に配列され各々の一方向シートを構成し、それらの一方向シートは編針36に掛けられたステッチング糸37、38によって厚さ方向にステッチング(結束)され、一体化されている。複合繊維の配列方向が異なる複数の一方向シートを含む多軸挿入たて編み基材を用いると、多方向に強化効果の優れた繊維強化樹脂成形体を得ることが可能となる。ステッチング糸37、38の替わりに、又は併用して熱融着糸、ホットメルトフィルムなどのバインダーを用いて複数の一方向シートを一体化しても良い。

【0025】

上記繊維強化樹脂用シートは、多方向に優れた強化効果を得る観点から、多軸挿入たて編み基材であることが好ましい。多軸挿入たて編み基材は繊維の配向性が高いからである。本発明で使用する繊維強化樹脂用シートの目付(単位面積当たりの質量)及び厚みは特に限定されるものではない。例えば、上記繊維強化樹脂用シートの目付は、1層あたり約10〜150g/m2、繊維強化樹脂用シート全体として約10〜600g/m2である。また、上記繊維強化樹脂用シートの厚さは1層あたり約0.1〜0.5mm、繊維強化樹脂用シート全体として約0.2〜2mmである。

【0026】

第一繊維強化樹脂用シートと第二繊維強化樹脂用シートが一方向シートを1層含む場合は、第一繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向と第二繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向は異なる。また、第一繊維強化樹脂用シートと第二繊維強化樹脂用シートが一方向シートを2層以上含む場合は、第一繊維強化樹脂用シートと第二繊維強化樹脂用シートは、対応する一方向シートを含み、上記第一繊維強化樹脂用シートにおける一方向シートの積層順と、上記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が異なっていることが好ましく、上記第一繊維強化樹脂用シートにおける一方向シートの積層順と、上記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が逆対称になっていることがより好ましい。

【0027】

<樹脂発泡体シート>

上記樹脂発泡体シートとしては、例えばポリウレタン発泡体、ポリオレフィン発泡体、ポリスチレン発泡体、EVA(エチレン−酢酸ビニル共重合体)発泡体などの樹脂発泡体で構成されている樹脂発泡体シートなどを用いることができる。上記ポリオレフィン発泡体シートとしては、リサイクル性及び耐熱性の観点から、ポリプロピレン発泡体シート、ポリエチレン発泡体シートなどを用いることが好ましく、耐熱性の観点で、特にポリプロピレン発泡体シートが好ましい。上記ポリプロピレン発泡体シートとしては、市販のもの、例えばJSP社製の「ピーブロック」などを用いることができる。上記ポリスチレン発泡体シートとしては、市販のもの、例えばJSP社製の「スチロダイア」などを用いることができる。また、上記樹脂発泡体シートは繊維強化樹脂用シートにおける樹脂と同種のポリマーからなるものが好ましい。圧縮成形する際にかける熱により、繊維強化樹脂用シートの低融点成分が接着剤的な機能をはたし、別途接着剤を付与することなく繊維強化樹脂用シートと樹脂発泡体シートとを貼り合わせて一体化することができるためである。なお、ポリウレタン発泡体シートのような異種の発泡体との一体成形の場合やより強固な接着性を必要とする場合は、上記樹脂発泡体シートと上記繊維強化樹脂用シートとの間に、別途接着剤やホットメルトフィルムのような接着層を設けるのが良い。特にホットメルトフィルムであれば、圧縮成形時に同時に貼り合わせが可能となる。繊維強化樹脂用シートと樹脂発泡体シートと貼り合わせて一体成形する方法としては、例えば熱圧縮成形法(熱プレス成形法)が挙げられる。

【0028】

本発明の繊維強化樹脂成形体では、樹脂発泡体シートの両側の主面上には、繊維強化樹脂用シートがそれぞれ配置されており、いわゆるサンドイッチ構造となっている。本発明において、主面とは、いわゆる面積の大きな面のことをいう。具体的には、樹脂発泡体シートの両側の主面とは、シートのいわゆる表面及び裏面となる。すなわち、本発明では、樹脂発泡体シートの表面及び裏面に繊維強化樹脂用シートをそれぞれ配置した構成となっている。なお、上記繊維強化樹脂成形体を車両用天井材として用いる場合は、室内側の面が表面であり、室外側の面が裏面となる。また、室内側に現れる材料を表面材又は表皮材という。繊維強化樹脂用シート及び繊維強化樹脂成形体についても同様に、いわゆる表面及び裏面が主面となる。

【0029】

上記樹脂発泡体シートの発泡倍率は繊維強化樹脂成形体の使用目的によって任意の倍率を選択できるが、車両用内装材の場合は10〜100倍であることが好ましい。特にポリオレフィン発泡体シートの場合は15〜60倍程度が好ましい。また、上記樹脂発泡体シートの厚みは、例えば1〜300mm程度であり、車両用内装材として用いる場合は、軽量性や賦形性を考慮して好ましくは2〜15mm程度、より好ましくは2〜10mmである。また、軽量性の観点から、上記樹脂発泡体シートの密度は、0.009〜0.09g/cm3であることが好ましく、より好ましくは0.015〜0.06g/cm3である。

【0030】

上記繊維強化樹脂成形体は、さらに表面及び裏面の少なくとも一つの主面上に表皮材が配置されていることが好ましい。上記表皮材としては、特に限定されず、通常繊維強化樹脂成形体に用いるものを用いることができ、自動車などの車両用内装材に用いるものを用いてもよい。例えば、人工皮革、織布、編布、不織布などを用いることができる。上記不織布としては、特に限定されないが、例えばポリエステル不織布などを用いることができる。なお、表皮材と繊維強化樹脂シートの間には、接着性を確実なものとするため、通常ホットメルトフィルムなどの接着フィルムや接着剤を介在させる。

【0031】

本発明の繊維強化樹脂成形体は、軽量の観点から、目付が1kg/m2以下であることが好ましく、0.5kg/m2以下であることがより好ましく、0.3kg/m2以下であることがさらに好ましい。本発明の繊維強化樹脂成形体は剛性に優れており、曲げ弾性勾配が30N/cm以上であることが好ましく、50N/cm以上であることがより好ましく、80N/cm以上であることがさらに好ましい。本発明において、曲げ弾性勾配は、厚み方向に加わる荷重に対する抵抗を示すもので、下記のように測定する。まず、幅50mm、長さ150mmの試験片を用い、試験速度50mm/min、支点間距離100mmにて、JIS K 7221−2に準じて3点曲げ試験を実施する。次に、得られる荷重(N)−たわみ(cm)曲線を用い、曲線の勾配が最も大きい部分で接線を引き、当該接線から弾性勾配(N/cm)を算出する。

【0032】

本発明の繊維強化樹脂成形体は、上記樹脂発泡体シートの両側の主面上に繊維強化樹脂用シートをそれぞれ配置した後、所定の形状に圧縮成形、好ましくは低融点ポリマー成分の融点以上高融点ポリマー成分の融点未満の温度に加熱して圧縮成形することにより得ることができる。上記圧縮成形(compression molding)は、熱ロールの間を通過させるような熱ロールプレス成形でも良いが、通常はカム、トグル、圧空又は油圧などを使用して金型又は加熱板を上下させる機構により、シートを目的の形に圧縮成形する方法が用いられる。圧縮成形の場合は、成形天井やドアトリムのような深絞り成形が必要とされる用途にも使用可能である。圧縮成形する際には真空成形又は減圧成形と組み合わせることもできる。なお、圧縮成形はプレス成形ともいわれる。

【0033】

また、繊維強化樹脂成形体の一体性を高め、強度を向上させるという観点から、所定の形状に圧縮成形する前に、予備成形することが好ましい。すなわち、上記樹脂発泡体シートの両側の主面上に繊維強化樹脂用シートをそれぞれ配置した後、圧縮成形(以下において、一次成形とも記す。)し、その後所定の形状に圧縮成形(以下において、二次成形とも記す。)することが好ましい。一次成形により、樹脂発泡体シートと、樹脂発泡体シートの両側の主面上に配置された繊維強化樹脂用シートとを一体化して一次成形基材を得、一次成形基材を二次成形することにより、所定の形状、例えば天井やドア形状に賦形された繊維強化樹脂成形体を得ることができる。なお、繊維強化樹脂用シートが一方向シートを1層含む場合は、樹脂発泡体シートの両側の主面上に配置されたそれぞれの繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向が異なる。また、繊維強化樹脂用シートが一方向シートを2層以上含む場合は、樹脂発泡体シートの両側の主面上に配置されたそれぞれの繊維強化樹脂用シートは対応する一方向シートを含み、それぞれの繊維強化樹脂用シートにおける一方向シートの積層順が異なり、好ましくは、それぞれの繊維強化樹脂用シートにおける一方向シートの積層順が逆対称である。なお、繊維強化樹脂成形体が表皮材を含む場合、上記一次成形又は二次成形時に同時に貼り合わせることができる。

【0034】

図5A〜図5Cは、繊維強化樹脂成形体を製造する際の一次成形工程を示す概念斜視図である。まず、図5Aに示すように、下金型51上に、第一繊維強化樹脂用シート41、樹脂発泡体シート42、第二繊維強化樹脂用シート43をこの順番に積層して積層体40にし、その上に上金型55を配置する。次に、図5Bに示すように、積層体40を、加熱プレス機に掛けてプレスし、その後冷却プレス機に移動し、さらにプレスして、積層体40をプレス成形して一体化する。その後、図5Cに示すように、脱型して、一次成形基材50を得る。圧縮成形の条件は、例えば、加熱プレス条件として温度125〜140℃、成形圧力0.1〜4MPa、成形時間15〜300秒とし、冷却プレス条件として、温度25〜40℃、成形圧力0.1〜4MPa、成形時間15〜300秒とすることができる。なお、一次成形基材50の厚みは、下金型51と上金型55の間にクリアランススペーサを配置することで調整することができる。

【0035】

図6A〜図6Bは、繊維強化樹脂成形体を製造する際の二次成形工程を示す概念斜視図である。まず、図6Aに示すように、所定の寸法に切断した一次成形基材50を、コンベア63から加熱炉61に供給する。加熱炉61は加熱源の赤外線加熱器62により、所定の温度に加熱されており、一次成形基材50は加熱軟化される。次に図6Bに示すように、予熱された一次成形基材50は、圧縮成形装置64の上金型65と下金型66の間に配置される。上金型65も下金型66も所定の温度に保持されている。上金型65が下降し、上金型65と下金型66の間で一次成形基材50は圧縮成形され、所定の形状に賦形されて繊維強化樹脂成形体110となる。上記において、予熱温度は、低融点ポリマー成分の融点以上高融点ポリマー成分の融点未満の温度であれば良い。予熱温度は、例えば、110〜150℃であり、好ましくは130〜140℃である。また、圧縮成形の条件は、例えば、温度125〜140℃、成形圧力0.1〜4MPa、成形時間30〜300秒とすることができる。

【0036】

上記繊維強化樹脂成形体は、車両用内装材として用いることができる。車両用内装材として、自動車の成形天井などの車両用天井材、車両用ドア材などが挙げられる。また、車両用内装材として用いる場合は、表面と裏面の少なくとも一つの表面上に表皮材が配置されていることが好ましく、表皮材を配置した側を室内側にすることができる。

【0037】

上記繊維強化樹脂成形体を成形天井などの車両用天井材として用いると、高温においても垂れ下がりが少ないため、天井の垂れ下がりによって生じ得る車両内の居住空間の減少や見た目の不具合もない。

【実施例】

【0038】

以下実施例を用いて本発明を具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0039】

(実施例1)

<繊維強化樹脂用シート>

芯成分の融点が165℃のポリプロピレン(PP)と、その周りの鞘成分が融点110℃のポリエチレン(PE)で構成されている芯鞘型繊維(弾性率:7.8GPa、芯成分/鞘成分質量比:65/35)を240本引き揃えて得られたトータル繊度1850dtexのマルチフィラメントヤーンを複合繊維として用いた。

【0040】

上記で得られたトータル繊度1850dtexのマルチフィラメントヤーン(複合繊維)を3本/インチで、繊維角度が製造装置の流れ方向に対して90°になるように一方向に1層配列し、一方向シート(以下において、90°シートという)を得た。また、上記で得られたトータル繊度1850dtexのマルチフィラメントヤーン(複合繊維)を1.5本/インチで、繊維角度が製造装置の流れ方向に対して30°になるように一方向に1層配列し、一方向シート(以下において、30°シートという。)を得た。また、上記で得られたトータル繊度1850dtexのマルチフィラメントヤーン(複合繊維)を1.5本/インチで、繊維角度が製造装置の流れ方向に対して−30°になるように一方向に1層配列し、一方向シート(以下において、−30°シートという。)を得た。得られた3枚の一方向シートを、図7Aに示すように、各層間の繊維の角度が60°となるように、90°シート71、−30°シート72、30°シート73をこの順番に積層し、ステッチング糸(ポリプロピレン製糸、繊度:84dtex)で厚さ方向にステッチングして一体化し、繊維強化樹脂用シートI(3軸挿入たて編み基材)を得た。各一方向シートの目付は約22g/m2であり、繊維強化樹脂用シートIの目付は約71g/m2であり、厚さは0.5mmであった。

【0041】

<繊維強化樹脂成形体>

上記で得られた繊維強化樹脂用シートI及び樹脂発泡体シートとしてJSP社製の「ピーブロック」を用いて繊維強化樹脂成形体を作製した。まず、図8Aに示すように、繊維強化樹脂用シートI、樹脂発泡体シート112(「ピーブロック」、発泡倍率:45倍、厚さ:4mm、密度:0.02g/cm3)、繊維強化樹脂用シートIをこの順番に配置して積層体を得た。なお、繊維強化樹脂用シートIにおいて、一方向シートの配置は90°/−30°/30°であるが、上記積層体において、片方の繊維強化樹脂用シートIは裏返して用いるため製造装置の流れ方向に対する繊維角度の+と−とが反転して一方向シートの配置が−30°/30°/90°となっていた。即ち、上記積層体は、「90°シート/−30°シート/30°シート/樹脂発泡体シート/−30°シート/30°シート/90°シート」という構成となっている。次に、積層体を金型内に挿入し、130℃で、30秒間、1MPaの圧力で熱プレスした後、20℃で120秒間冷却プレスすることで、積層体を一体化し、一次成形基材を得た。得られた一次成形基材を、130℃で60秒間加熱処理した後、所定の形状の金型に配置し、圧縮成形装置にて40℃で60秒間処理することで、所定の形状に賦形された繊維強化樹脂成形体を得た。得られた繊維強化樹脂成形体において、90°シート、30°シート、−30°シートは、逆対称積層になっていた。

【0042】

(比較例1)

<繊維強化樹脂用シート>

製造例1と同様にして90°シート、−30°シート及び30°シートの3枚の一方向シートを得た。得られた3枚の一方向シートを、図7Bに示すように、各層間の繊維の角度が60°となるように、90°シート81、30°シート83、−30°シート82をこの順番に積層し、ステッチング糸(ポリプロピレン製糸、繊度:84dtex)で厚さ方向にステッチングして一体化し、繊維強化樹脂用シートII(3軸挿入たて編み基材)を得た。各一方向シートの目付は約22g/m2であり、繊維強化樹脂用シートIIの目付は約71g/m2であり、厚さは0.5mmであった。

【0043】

<繊維強化樹脂成形体>

上記で得られた繊維強化樹脂用シートI、II及び樹脂発泡体シートとしてJSP社製の「ピーブロック」を用いて繊維強化樹脂成形体を作製した。まず、図8Bに示すように、繊維強化樹脂用シートI、樹脂発泡体シート112(「ピーブロック」、発泡倍率:45倍、厚さ:4mm、密度:0.02g/cm3)、繊維強化樹脂用シートIIをこの順番に配置して積層体を得た。なお、繊維強化樹脂用シートIIにおいて、一方向シートの配置は90°/30°/−30°であるが、上記積層体において、繊維強化樹脂用シートIIは裏返して用いるため製造装置の流れ方向に対する繊維角度の+と−とが反転して一方向シートの配置が30°/−30°/90°となっていた。即ち、上記積層体は、「90°シート/−30°シート/30°シート/樹脂発泡体シート/30°シート/−30°シート/90°シート」という構成となっている。次に、積層体を金型内に挿入し、130℃で、30秒間、1MPaの圧力で熱プレスした後、20℃で120秒間冷却プレスすることで、積層体を一体化し、一次成形基材を得た。得られた一次成形基材を、130℃で60秒間加熱処理した後、所定の形状の金型に配置し、圧縮成形装置にて40℃で60秒間処理することで、所定の形状に賦形された繊維強化樹脂成形体を得た。得られた繊維強化樹脂成形体において、90°シート、30°シート及び−30°シートは、対称積層になっていた。

【0044】

実施例及び比較例の繊維強化樹脂成形体の高温における垂れ下がりを以下のように評価し、その結果を下記表1に示した。なお、実施例1の繊維強化樹脂成形体について曲げ弾性勾配を以下の方法により測定したところ、30(N/cm)以上の良好な数値を示した。

【0045】

(垂れ下がりの評価方法)

繊維強化樹脂成形体から、長さ400mm、幅130mmに切り出してサンプルとした。先ず、サンプルを厚さが3mm、枠の幅が30mm、横及び縦の長さが400mmのステンレス鋼枠で挟んで固定した。次に、レーザ距離計(キーエンス社製のCMOS レーザアプリセンサ IL−100型)を用い、サンプルの中央部の高さ(加熱前の高さ)を測定した。なお、ステンレス鋼枠の高さをゼロ点として、そこからの高さを測定した。次に、ステンレス鋼枠で固定したサンプルを90℃で、24時間放置し、その後常温(20℃±5℃)で1時間放置した。その後、レーザ距離計(キーエンス社製のCMOS レーザアプリセンサ IL−100型)を用い、サンプルの中央部の高さ(加熱後の高さ)を測定した。レーザ距離計の測定条件は赤色半導体レーザの波長:655nm、測定距離:75〜100mm、繰り返し精度:10μmであった。サンプルの加熱後の高さと加熱前の高さの差(加熱後の高さ−加熱前の高さ)が、+であれば繊維強化樹脂成形体が上に反ることを意味し、−であれば、繊維強化樹脂成形体が垂れ上下がることを意味する。

【0046】

(曲げ弾性勾配)

曲げ弾性勾配は、厚み方向に加わる荷重に対する抵抗を示すもので、下記のように測定した。まず、幅50mm、長さ150mmの試験片を用い、試験速度50mm/min、支点間距離100mmにて、JIS K 7221−2に準じて3点曲げ試験を実施した。次に、得られる荷重(N)−たわみ(cm)曲線を用い、曲線の勾配が最も大きい部分で接線を引き、当該接線から弾性勾配(N/cm)を算出した。

【0047】

【表1】

【0048】

上記表1から、実施例の繊維強化樹脂成形体は、比較例の繊維強化樹脂成形体に比べて、高温における垂れ下がりの程度が低く、高温での垂れ下がりが低減されていることが分かった。

【0049】

(実施例2)

実施例1と同様の繊維強化樹脂用シートI及び樹脂発泡体シートとしてJSP社製の「ピーブロック」を用いて繊維強化樹脂成形体を作製した。まず、繊維強化樹脂用シートI、樹脂発泡体シート(「ピーブロック」、発泡倍率:45倍、厚さ:4mm、密度:0.02g/cm3)、繊維強化樹脂用シートIをこの順番に配置して積層し、さらに、片方の繊維強化樹脂用シートIの表面上に、接着剤として用いる直鎖状低密度ポリエチレンフィルム(LLDPEフィルム:厚み15μm)を介して表皮材として用いるポリエステル製不織布(目付:180g/m2)を積層した。次に、積層体を金型内に挿入し、130℃で、30秒間、1MPaの圧力で熱プレスした後、20℃で120秒間冷却プレスすることで、積層体を一体化し、一次成形基材を得た。得られた一次成形基材を、130℃で60秒間加熱処理した後、所定の形状の金型に配置し、圧縮成形装置にて40℃で60秒間処理することで、所定の形状に賦形された繊維強化樹脂成形体を得た。得られた繊維強化樹脂成形体は、「表皮材/接着層/90°シート/−30°シート/30°シート/樹脂発泡体シート/−30°シート/30°シート/90°シート」という構成であり、30°シート及び−30°シートは、樹脂発泡体シートに対して逆対称積層になっている。

【0050】

得られた実施例2の表皮材を含む繊維強化樹脂成形体について、実施例1と同様に垂れ下がりを評価したところ、自重が重くなっている分、実施例1より若干の垂れ下がり性の低下は見られたが、実用上十分なものであった。

【産業上の利用可能性】

【0051】

本発明の繊維強化樹脂成形体は、自動車などの車両用内装材、船舶の内装材、家屋の内装材などに好適である。

【符号の説明】

【0052】

1、3、41、43、I、II 繊維強化樹脂用シート

2、42、112 樹脂発泡体シート

10、13、16、21 複合繊維

11 芯成分

12 鞘成分

14、17 島成分

15、18 海成分

20 すだれ状シート

22 ステッチング糸

30 多軸挿入たて編み基材

31a〜31f 繊維強化樹脂用複合繊維(糸)

36 編針

37、38 ステッチング糸

40 積層体

50 一次成形基材

51、66 下金型

55、65 上金型

61 加熱炉

62 赤外線加熱器

63 コンベア

64 圧縮成形装置

71、81 90°シート

72、82 −30°シート

73、83 30°シート

100、110 繊維強化樹脂成形体

【技術分野】

【0001】

本発明は、繊維強化樹脂成形体及びそれを用いた車両用内装材に関し、具体的には繊維強化樹脂用シートと樹脂発泡体シートとを貼り合わせた繊維強化樹脂成形体及びそれを用いた車両用内装材に関する。

【背景技術】

【0002】

自動車や飛行機などの内装材にはプラスチックを基本とする複合材料が使用されている。しかし、プラスチックだけでは強度が不足するため、プラスチックにガラス繊維などの強化繊維を混入した繊維強化プラスチックが用いられている。例えば、特許文献1には、ポリプロピレン樹脂にガラス繊維を分散させたものを用いた自動車用内装材が開示されている。特許文献2には、硬質ウレタンをガラス繊維からなるマットでサンドイッチした材料を用いた自動車用内装材が開示されている。

【0003】

一方、軽量のため、繊維強化プラスチックにおけるガラス繊維の含有量を少なくすることが望まれている。しかし、繊維強化プラスチックにおけるガラス繊維の含有量が少ないと、プラスチックの影響が大きく、繊維強化プラスチックの全体としての線膨張係数はプラスとなり、加熱すると膨張し、冷却によって収縮する。よって、夏場など車内が高温になると、繊維強化プラスチックを含む天井材料が垂れ下がるという問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−178754号公報

【特許文献2】特開2003−260718号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来の問題を解決するため、高温での垂れ下がりが軽減された繊維強化樹脂成形体及びそれを用いた車両用内装材を提供する。

【課題を解決するための手段】

【0006】

本発明の繊維強化樹脂成形体は、繊維強化樹脂用シートと樹脂発泡体シートとを貼りあわせた繊維強化樹脂成形体であって、上記繊維強化樹脂用シートは、複合繊維が一方向に配列された一方向シートを1層以上含み、上記繊維強化樹脂用シートは、上記樹脂発泡体シートの両側の主面上にそれぞれ配置されており、上記樹脂発泡体シートの一方の主面と接している第一繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向と、上記樹脂発泡体シートの他方の主面と接している第二繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向が異なっている。

【0007】

また、本発明の繊維強化樹脂成形体において、上記第一繊維強化樹脂用シートと上記第二繊維強化樹脂用シートは、対応する一方向シートを2層以上含み、上記第一繊維強化樹脂用シートにおける一方向シートの積層順と、上記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が異なっていることが好ましく、上記第一繊維強化樹脂用シートにおける一方向シートの積層順と、上記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が逆対称になっていることがより好ましい。

【0008】

本発明の車両用内装材は、上記繊維強化樹脂成形体で構成されている。

【発明の効果】

【0009】

本発明は、樹脂発泡体シートと、上記樹脂発泡体シートの両側に配置された繊維強化樹脂用シートとを含む繊維強化樹脂成形体において、繊維強化樹脂用シートとして複合繊維が一方向に配列された一方向シートを1層以上含む繊維強化樹脂用シートを用い、樹脂発泡体シートの一方の主面と接している第一繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向と、樹脂発泡体シートの他方の主面と接している第二繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向を異なるようにすることにより、高温時の垂れ下がりを軽減させることができる。また、本発明の繊維強化樹脂成形体を、車両用内装材、例えば自動車天井材に適用した場合、高温になっても水平方向を維持し、中央部分が自重により下方に垂れ下がるのを抑制する効果を発揮する。

【図面の簡単な説明】

【0010】

【図1】図1Aは、本発明の一実施例の繊維強化樹脂成形体の模式的断面図であり、図1Bは、本発明の一実施例の繊維強化樹脂成形体の概念斜視図である。

【図2】図2A−Cは、本発明で使用することができる複合繊維の一例の模式的断面図である。

【図3】図3は、繊維強化樹脂用シートの一例であるすだれ状シートの概念斜視図である。

【図4】図4は、繊維強化樹脂用シートの一例である多軸挿入たて編み基材の概念斜視図である。

【図5】図5A−Cは、本発明の繊維強化樹脂成形体を製造する際の一次成形工程を示す概念斜視図である。

【図6】図6A−Bは、本発明の繊維強化樹脂成形体を製造する際の二次成形工程を示す概念斜視図である。

【図7】図7A−Bは、本発明で用いる多軸繊維基材における一方向シートの積層関係を示す概念斜視図である。

【図8】図8Aは、本発明の一実施例の繊維強化樹脂成形体の概念斜視図であり、図8Bは、一比較例の繊維強化樹脂成形体の概念斜視図である。

【発明を実施するための形態】

【0011】

繊維強化プラスチック積層体では、通常、繊維層を、厚み方向の中央面に関して積層角度及び層の厚みを上下対称に積層することで、面内の力である引張力或いは圧縮力によって面外の曲げ或いはねじれ変形が生じるといった、いわゆるカップリング効果が発生しないようにしている。しかし、本発明者らは、逆に、繊維シート(繊維層)を厚み方向の中央面に関して対称にならないように、好ましくは逆対称になるように積層することでカップリング効果を生じさせると、高温での繊維強化樹脂成形体の垂れ下がりが低減することを見出し、本発明に至った。すなわち、本発明は、樹脂発泡体シートと、上記樹脂発泡体シートの両側に配置された繊維強化樹脂用シートとを含む繊維強化樹脂成形体において、樹脂発泡体シートの両側の繊維強化樹脂用シートが対称積層になっていないことで、たわみ力が発生し、このたわみ力が上方へのベクトル(上に反る)となり、高温での繊維強化樹脂成形体の垂れ下がりが低減する。特に車両の天井のように上向きに凸の形状では、上方へのベクトルが働きやすくなり、効果的に垂れ下がりが低減する。

【0012】

以下、図面などを参酌しながら、本発明の繊維強化樹脂成形体について詳細に説明する。

【0013】

図1Aは、本発明の繊維強化樹脂成形体の模式的断面図であり、図1Bは、本発明の繊維強化樹脂成形体の概念斜視図である。本発明の繊維強化樹脂成形体100において、樹脂発泡体シート2の両側の主面上に複合繊維が一方向に配列された一方向シートを1層以上含む繊維強化樹脂用シート1、3がそれぞれ配置されており、樹脂発泡体シート2の一方の主面と接している第一繊維強化樹脂用シート1の一方向シート1cにおける複合繊維の配列方向と、樹脂発泡体シート2の他方の主面と接している第二繊維強化樹脂用シート3の一方向シート3cにおける複合繊維の配列方向が異なっている。また、補強効果をより高めるという観点から、第一繊維強化樹脂用シート1と第二繊維強化樹脂シート3は、対応する一方向シートを2層以上含み、第一繊維強化樹脂用シート1における一方向シートの積層順と、第二繊維強化樹脂用シート3における対応する一方向シートの積層順が異なっていることが好ましく、図1Bに示すように、第一繊維強化樹脂用シート1における一方向シートの積層順(1c、1b、1aの順番)と、第二繊維強化樹脂用シート3における一方向シートの積層順(3a、3b、3cの順番)が逆対称になっていることがより好ましい(以下において、単に逆対称とも記す。)本発明において、対応する一方向シートとは、第一繊維強化樹脂用シートと第二繊維強化樹脂用シートに含まれている、複合繊維の配列方向が同様である一方向シートをいう。本発明において、「接する」又は「接している」とは、直接接している場合と、接着層などの他の層を介して接している場合とを含む。

【0014】

<繊維強化樹脂用シート>

上記繊維強化樹脂用シートは、低融点ポリマー成分と高融点ポリマー成分を含む複合繊維で構成されることが好ましい。本発明において、複合(コンジュゲート)繊維とは、例えば複数のポリマー成分を個別に紡糸口金まで導き、紡糸口金で一体化して押し出し、延伸して繊維としたものをいう。複合繊維の構造としては、例えば芯鞘構造、海島構造、サイドバイサイド構造などがあり、いかなる構造であっても良い。複合繊維はフィラメントヤーンでも良いし、高融点ポリマー成分からなる繊維と低融点成分からなる繊維を紡績した糸のようなものであっても良い。

【0015】

図2A〜図2Cは、それぞれ上記複合繊維の一例の模式的断面図である。図2Aは芯鞘構造の複合繊維の断面図であり、複合繊維10は、芯成分11である高融点ポリマーと、その周りの鞘成分12である低融点ポリマーで構成されている。図2Bは海島構造の複合繊維の断面図であり、複合繊維13は、複数本の島成分14である高融点ポリマーと、その周りの海成分15である低融点ポリマーで構成されている。図2Cも海島構造の複合繊維の断面図であり、複合繊維16は、多数本の島成分17である高融点ポリマーと、その周りの海成分18である低融点ポリマーで構成されている。

【0016】

本発明の繊維強化樹脂成形体において、上記低融点ポリマー成分はマトリックス樹脂となり、上記高融点ポリマー成分は強化繊維となる。上記マトリックス樹脂とは、母材樹脂ともいう。マトリックス樹脂と強化繊維とで繊維強化プラスチック(FRP: fiber reinforced plastics)となる。

【0017】

上記低融点ポリマー成分と上記高融点ポリマー成分としては、熱可塑性合成樹脂且つ同種のポリマーを選択する。同種のポリマーとは、ポリオレフィン同士、ポリエステル同士、ポリアミド同士などのように、ポリマーを構成する成分が同種のものであることを意味する。ホモポリマー同士だけではなく、共重合ポリマー(二元共重合、三元共重合など多成分共重合ポリマーを含む)から選択しても良い。本発明において、ポリオレフィンとは、エチレン系炭化水素化合物の重合体又は共重合体であり、例えばポリエチレン、ポリプロピレン、ポリブデン、またはそれらの共重合体を含む。ポリアミドは、アミド結合をもつ線状の合成高分子であり、一般的にはナイロンと称され、ナイロン66、ナイロン6,10、ナイロン6,ナイロン11、ナイロン12が工業化されている。ポリエステルは、主鎖にエステル結合を持つ高分子の総称である。ポリカーボネート、不飽和ポリエステル樹脂、アルキド樹脂などもポリエステルである。

【0018】

上記複合繊維において、上記高融点ポリマー成分の含有量は50〜90質量%の範囲であり、上記低融点ポリマー成分の含有量は10〜50質量%の範囲であることが好ましい。上記の範囲であれば強化繊維の割合を高くすることができ、強度を高くすることができるうえ、FRPとしたときにマトリックス樹脂と強化繊維のバランスをとりやすい。

【0019】

上記複合繊維において、低融点ポリマー成分と高融点ポリマー成分の融点差が20℃以上であることが好ましく、30℃以上であることがより好ましい。融点差が20℃以上であれば、圧縮成形して繊維強化樹脂成形体にしたとき、高融点ポリマーは強化繊維として機能し、低融点ポリマー成分はマトリックス樹脂として機能しやすい。

【0020】

上記複合繊維の低融点ポリマー成分及び高融点ポリマー成分は、ともにポリオレフィンであることが好ましい。ポリオレフィン(オレフィン系ポリマー)は軽量で強度も高く、耐久性も良好であり、不要品のリサイクルも廃棄も容易である。一例として、高融点ポリマー成分はポリプロピレンであり、低融点ポリマー成分はポリエチレンであることが好ましい。ポリプロピレンの比重は製法によって異なるが通常0.902〜0.910であり、ポリエチレンの比重も製法によって異なるが通常0.910〜0.970である。したがって、高融点ポリマー成分としてポリプロピレン、低融点ポリマー成分としてポリエチレンを使用した場合の複合繊維の比重は約0.9〜0.95の範囲となる。これに対してガラス繊維の比重は約2.5、炭素繊維の比重は約1.7であるから、高融点ポリマー成分としてポリプロピレン、低融点ポリマー成分としてポリエチレンを使用した場合の複合繊維の比重はかなり低いものとなる。

【0021】

上記繊維強化樹脂用シートは、上記複合繊維が一方向に配列された一方向シートを少なくとも1層含む。上記繊維強化樹脂用シートにおいて、各々の一方向シートにおける複合繊維の配列方向は異なる。1層の場合は1軸繊維基材となり、2層以上の場合は、多軸繊維基材となる。また、強度の観点から、上記繊維強化樹脂用シートは、ステッチング糸で連結されていることが好ましい。1軸繊維基材がステッチング糸で連結されている場合は、すだれ状シートとなり、多軸繊維基材がステッチング糸で連結されている場合は、多軸挿入たて編み基材となる。本発明において、連結とは、1層の場合は複合繊維を複数本引き揃えてシート状とするが、その複数本をバラバラにならないように保形することをいう。また、2層以上の場合は、上記1層の場合に加えて、層間をバラバラにならないように保形するという意味も有する。なお、ステッチング糸を用いず、熱融着により保形した(連結した)ものを用いることも可能である。

【0022】

上記ステッチング糸としては、例えばポリプロピレン糸、ポリエチレン糸、ポリエステル糸などが使用可能であるが、上記複合繊維の低融点ポリマー成分と高融点ポリマー成分と同種のポリマーからなる繊維で構成されることが好ましい。例えば、上記複合繊維において高融点ポリマー成分はポリプロピレンであり、低融点ポリマー成分はポリエチレンである場合、ステッチング糸はポリプロピレン糸又は芯成分がポリプロピレンで鞘成分がポリエチレンの複合糸を使用するのが好ましい。なお、ステッチング糸が無い場合や低融点ポリマー成分のみからなる糸の場合、圧縮成形において、加熱時に強化繊維部分の配列が乱れてしまうことがあり、結果として繊維強化樹脂成形体の強度が均一にならない恐れがある。これは、特に凹凸の大きな繊維強化樹脂成形体を製造するとき、すなわち深絞り成形時によく見られる現象であり、このような不均一性を防ぐには、高融点ポリマー成分と同程度の融点又は低融点ポリマー成分より20℃程度高い融点を有するステッチング糸が好ましく使用される。なお、ステッチ法としては、単環縫い(チェーンステッチ)やトリコット編みなどが用いられる。

【0023】

図3は繊維強化樹脂用シートの一例であるすだれ状シートの概念斜視図である。すだれ状シート20は、一方向に配列された複合繊維21と、複合繊維21を連結するステッチング糸22で構成されている。複合繊維21は一方向に配列されているので、織物や編み物に比較して、繊維の配列方向の強度は高い。すだれ状シート20は、1層で使用しても良いし、多層で使用しても良い。多層で使用する場合は、異なる層における複合繊維21の方向を異なるように配列させ、強度のバランスをとるのが好ましい。

【0024】

図4は繊維強化樹脂用シートの一例である多軸挿入たて編み基材の概念斜視図である。多軸挿入たて編み基材30において、複合繊維(糸)31a〜31fは、それぞれ異なる方向に配列され各々の一方向シートを構成し、それらの一方向シートは編針36に掛けられたステッチング糸37、38によって厚さ方向にステッチング(結束)され、一体化されている。複合繊維の配列方向が異なる複数の一方向シートを含む多軸挿入たて編み基材を用いると、多方向に強化効果の優れた繊維強化樹脂成形体を得ることが可能となる。ステッチング糸37、38の替わりに、又は併用して熱融着糸、ホットメルトフィルムなどのバインダーを用いて複数の一方向シートを一体化しても良い。

【0025】

上記繊維強化樹脂用シートは、多方向に優れた強化効果を得る観点から、多軸挿入たて編み基材であることが好ましい。多軸挿入たて編み基材は繊維の配向性が高いからである。本発明で使用する繊維強化樹脂用シートの目付(単位面積当たりの質量)及び厚みは特に限定されるものではない。例えば、上記繊維強化樹脂用シートの目付は、1層あたり約10〜150g/m2、繊維強化樹脂用シート全体として約10〜600g/m2である。また、上記繊維強化樹脂用シートの厚さは1層あたり約0.1〜0.5mm、繊維強化樹脂用シート全体として約0.2〜2mmである。

【0026】

第一繊維強化樹脂用シートと第二繊維強化樹脂用シートが一方向シートを1層含む場合は、第一繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向と第二繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向は異なる。また、第一繊維強化樹脂用シートと第二繊維強化樹脂用シートが一方向シートを2層以上含む場合は、第一繊維強化樹脂用シートと第二繊維強化樹脂用シートは、対応する一方向シートを含み、上記第一繊維強化樹脂用シートにおける一方向シートの積層順と、上記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が異なっていることが好ましく、上記第一繊維強化樹脂用シートにおける一方向シートの積層順と、上記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が逆対称になっていることがより好ましい。

【0027】

<樹脂発泡体シート>

上記樹脂発泡体シートとしては、例えばポリウレタン発泡体、ポリオレフィン発泡体、ポリスチレン発泡体、EVA(エチレン−酢酸ビニル共重合体)発泡体などの樹脂発泡体で構成されている樹脂発泡体シートなどを用いることができる。上記ポリオレフィン発泡体シートとしては、リサイクル性及び耐熱性の観点から、ポリプロピレン発泡体シート、ポリエチレン発泡体シートなどを用いることが好ましく、耐熱性の観点で、特にポリプロピレン発泡体シートが好ましい。上記ポリプロピレン発泡体シートとしては、市販のもの、例えばJSP社製の「ピーブロック」などを用いることができる。上記ポリスチレン発泡体シートとしては、市販のもの、例えばJSP社製の「スチロダイア」などを用いることができる。また、上記樹脂発泡体シートは繊維強化樹脂用シートにおける樹脂と同種のポリマーからなるものが好ましい。圧縮成形する際にかける熱により、繊維強化樹脂用シートの低融点成分が接着剤的な機能をはたし、別途接着剤を付与することなく繊維強化樹脂用シートと樹脂発泡体シートとを貼り合わせて一体化することができるためである。なお、ポリウレタン発泡体シートのような異種の発泡体との一体成形の場合やより強固な接着性を必要とする場合は、上記樹脂発泡体シートと上記繊維強化樹脂用シートとの間に、別途接着剤やホットメルトフィルムのような接着層を設けるのが良い。特にホットメルトフィルムであれば、圧縮成形時に同時に貼り合わせが可能となる。繊維強化樹脂用シートと樹脂発泡体シートと貼り合わせて一体成形する方法としては、例えば熱圧縮成形法(熱プレス成形法)が挙げられる。

【0028】

本発明の繊維強化樹脂成形体では、樹脂発泡体シートの両側の主面上には、繊維強化樹脂用シートがそれぞれ配置されており、いわゆるサンドイッチ構造となっている。本発明において、主面とは、いわゆる面積の大きな面のことをいう。具体的には、樹脂発泡体シートの両側の主面とは、シートのいわゆる表面及び裏面となる。すなわち、本発明では、樹脂発泡体シートの表面及び裏面に繊維強化樹脂用シートをそれぞれ配置した構成となっている。なお、上記繊維強化樹脂成形体を車両用天井材として用いる場合は、室内側の面が表面であり、室外側の面が裏面となる。また、室内側に現れる材料を表面材又は表皮材という。繊維強化樹脂用シート及び繊維強化樹脂成形体についても同様に、いわゆる表面及び裏面が主面となる。

【0029】

上記樹脂発泡体シートの発泡倍率は繊維強化樹脂成形体の使用目的によって任意の倍率を選択できるが、車両用内装材の場合は10〜100倍であることが好ましい。特にポリオレフィン発泡体シートの場合は15〜60倍程度が好ましい。また、上記樹脂発泡体シートの厚みは、例えば1〜300mm程度であり、車両用内装材として用いる場合は、軽量性や賦形性を考慮して好ましくは2〜15mm程度、より好ましくは2〜10mmである。また、軽量性の観点から、上記樹脂発泡体シートの密度は、0.009〜0.09g/cm3であることが好ましく、より好ましくは0.015〜0.06g/cm3である。

【0030】

上記繊維強化樹脂成形体は、さらに表面及び裏面の少なくとも一つの主面上に表皮材が配置されていることが好ましい。上記表皮材としては、特に限定されず、通常繊維強化樹脂成形体に用いるものを用いることができ、自動車などの車両用内装材に用いるものを用いてもよい。例えば、人工皮革、織布、編布、不織布などを用いることができる。上記不織布としては、特に限定されないが、例えばポリエステル不織布などを用いることができる。なお、表皮材と繊維強化樹脂シートの間には、接着性を確実なものとするため、通常ホットメルトフィルムなどの接着フィルムや接着剤を介在させる。

【0031】

本発明の繊維強化樹脂成形体は、軽量の観点から、目付が1kg/m2以下であることが好ましく、0.5kg/m2以下であることがより好ましく、0.3kg/m2以下であることがさらに好ましい。本発明の繊維強化樹脂成形体は剛性に優れており、曲げ弾性勾配が30N/cm以上であることが好ましく、50N/cm以上であることがより好ましく、80N/cm以上であることがさらに好ましい。本発明において、曲げ弾性勾配は、厚み方向に加わる荷重に対する抵抗を示すもので、下記のように測定する。まず、幅50mm、長さ150mmの試験片を用い、試験速度50mm/min、支点間距離100mmにて、JIS K 7221−2に準じて3点曲げ試験を実施する。次に、得られる荷重(N)−たわみ(cm)曲線を用い、曲線の勾配が最も大きい部分で接線を引き、当該接線から弾性勾配(N/cm)を算出する。

【0032】

本発明の繊維強化樹脂成形体は、上記樹脂発泡体シートの両側の主面上に繊維強化樹脂用シートをそれぞれ配置した後、所定の形状に圧縮成形、好ましくは低融点ポリマー成分の融点以上高融点ポリマー成分の融点未満の温度に加熱して圧縮成形することにより得ることができる。上記圧縮成形(compression molding)は、熱ロールの間を通過させるような熱ロールプレス成形でも良いが、通常はカム、トグル、圧空又は油圧などを使用して金型又は加熱板を上下させる機構により、シートを目的の形に圧縮成形する方法が用いられる。圧縮成形の場合は、成形天井やドアトリムのような深絞り成形が必要とされる用途にも使用可能である。圧縮成形する際には真空成形又は減圧成形と組み合わせることもできる。なお、圧縮成形はプレス成形ともいわれる。

【0033】

また、繊維強化樹脂成形体の一体性を高め、強度を向上させるという観点から、所定の形状に圧縮成形する前に、予備成形することが好ましい。すなわち、上記樹脂発泡体シートの両側の主面上に繊維強化樹脂用シートをそれぞれ配置した後、圧縮成形(以下において、一次成形とも記す。)し、その後所定の形状に圧縮成形(以下において、二次成形とも記す。)することが好ましい。一次成形により、樹脂発泡体シートと、樹脂発泡体シートの両側の主面上に配置された繊維強化樹脂用シートとを一体化して一次成形基材を得、一次成形基材を二次成形することにより、所定の形状、例えば天井やドア形状に賦形された繊維強化樹脂成形体を得ることができる。なお、繊維強化樹脂用シートが一方向シートを1層含む場合は、樹脂発泡体シートの両側の主面上に配置されたそれぞれの繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向が異なる。また、繊維強化樹脂用シートが一方向シートを2層以上含む場合は、樹脂発泡体シートの両側の主面上に配置されたそれぞれの繊維強化樹脂用シートは対応する一方向シートを含み、それぞれの繊維強化樹脂用シートにおける一方向シートの積層順が異なり、好ましくは、それぞれの繊維強化樹脂用シートにおける一方向シートの積層順が逆対称である。なお、繊維強化樹脂成形体が表皮材を含む場合、上記一次成形又は二次成形時に同時に貼り合わせることができる。

【0034】

図5A〜図5Cは、繊維強化樹脂成形体を製造する際の一次成形工程を示す概念斜視図である。まず、図5Aに示すように、下金型51上に、第一繊維強化樹脂用シート41、樹脂発泡体シート42、第二繊維強化樹脂用シート43をこの順番に積層して積層体40にし、その上に上金型55を配置する。次に、図5Bに示すように、積層体40を、加熱プレス機に掛けてプレスし、その後冷却プレス機に移動し、さらにプレスして、積層体40をプレス成形して一体化する。その後、図5Cに示すように、脱型して、一次成形基材50を得る。圧縮成形の条件は、例えば、加熱プレス条件として温度125〜140℃、成形圧力0.1〜4MPa、成形時間15〜300秒とし、冷却プレス条件として、温度25〜40℃、成形圧力0.1〜4MPa、成形時間15〜300秒とすることができる。なお、一次成形基材50の厚みは、下金型51と上金型55の間にクリアランススペーサを配置することで調整することができる。

【0035】

図6A〜図6Bは、繊維強化樹脂成形体を製造する際の二次成形工程を示す概念斜視図である。まず、図6Aに示すように、所定の寸法に切断した一次成形基材50を、コンベア63から加熱炉61に供給する。加熱炉61は加熱源の赤外線加熱器62により、所定の温度に加熱されており、一次成形基材50は加熱軟化される。次に図6Bに示すように、予熱された一次成形基材50は、圧縮成形装置64の上金型65と下金型66の間に配置される。上金型65も下金型66も所定の温度に保持されている。上金型65が下降し、上金型65と下金型66の間で一次成形基材50は圧縮成形され、所定の形状に賦形されて繊維強化樹脂成形体110となる。上記において、予熱温度は、低融点ポリマー成分の融点以上高融点ポリマー成分の融点未満の温度であれば良い。予熱温度は、例えば、110〜150℃であり、好ましくは130〜140℃である。また、圧縮成形の条件は、例えば、温度125〜140℃、成形圧力0.1〜4MPa、成形時間30〜300秒とすることができる。

【0036】

上記繊維強化樹脂成形体は、車両用内装材として用いることができる。車両用内装材として、自動車の成形天井などの車両用天井材、車両用ドア材などが挙げられる。また、車両用内装材として用いる場合は、表面と裏面の少なくとも一つの表面上に表皮材が配置されていることが好ましく、表皮材を配置した側を室内側にすることができる。

【0037】

上記繊維強化樹脂成形体を成形天井などの車両用天井材として用いると、高温においても垂れ下がりが少ないため、天井の垂れ下がりによって生じ得る車両内の居住空間の減少や見た目の不具合もない。

【実施例】

【0038】

以下実施例を用いて本発明を具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0039】

(実施例1)

<繊維強化樹脂用シート>

芯成分の融点が165℃のポリプロピレン(PP)と、その周りの鞘成分が融点110℃のポリエチレン(PE)で構成されている芯鞘型繊維(弾性率:7.8GPa、芯成分/鞘成分質量比:65/35)を240本引き揃えて得られたトータル繊度1850dtexのマルチフィラメントヤーンを複合繊維として用いた。

【0040】

上記で得られたトータル繊度1850dtexのマルチフィラメントヤーン(複合繊維)を3本/インチで、繊維角度が製造装置の流れ方向に対して90°になるように一方向に1層配列し、一方向シート(以下において、90°シートという)を得た。また、上記で得られたトータル繊度1850dtexのマルチフィラメントヤーン(複合繊維)を1.5本/インチで、繊維角度が製造装置の流れ方向に対して30°になるように一方向に1層配列し、一方向シート(以下において、30°シートという。)を得た。また、上記で得られたトータル繊度1850dtexのマルチフィラメントヤーン(複合繊維)を1.5本/インチで、繊維角度が製造装置の流れ方向に対して−30°になるように一方向に1層配列し、一方向シート(以下において、−30°シートという。)を得た。得られた3枚の一方向シートを、図7Aに示すように、各層間の繊維の角度が60°となるように、90°シート71、−30°シート72、30°シート73をこの順番に積層し、ステッチング糸(ポリプロピレン製糸、繊度:84dtex)で厚さ方向にステッチングして一体化し、繊維強化樹脂用シートI(3軸挿入たて編み基材)を得た。各一方向シートの目付は約22g/m2であり、繊維強化樹脂用シートIの目付は約71g/m2であり、厚さは0.5mmであった。

【0041】

<繊維強化樹脂成形体>

上記で得られた繊維強化樹脂用シートI及び樹脂発泡体シートとしてJSP社製の「ピーブロック」を用いて繊維強化樹脂成形体を作製した。まず、図8Aに示すように、繊維強化樹脂用シートI、樹脂発泡体シート112(「ピーブロック」、発泡倍率:45倍、厚さ:4mm、密度:0.02g/cm3)、繊維強化樹脂用シートIをこの順番に配置して積層体を得た。なお、繊維強化樹脂用シートIにおいて、一方向シートの配置は90°/−30°/30°であるが、上記積層体において、片方の繊維強化樹脂用シートIは裏返して用いるため製造装置の流れ方向に対する繊維角度の+と−とが反転して一方向シートの配置が−30°/30°/90°となっていた。即ち、上記積層体は、「90°シート/−30°シート/30°シート/樹脂発泡体シート/−30°シート/30°シート/90°シート」という構成となっている。次に、積層体を金型内に挿入し、130℃で、30秒間、1MPaの圧力で熱プレスした後、20℃で120秒間冷却プレスすることで、積層体を一体化し、一次成形基材を得た。得られた一次成形基材を、130℃で60秒間加熱処理した後、所定の形状の金型に配置し、圧縮成形装置にて40℃で60秒間処理することで、所定の形状に賦形された繊維強化樹脂成形体を得た。得られた繊維強化樹脂成形体において、90°シート、30°シート、−30°シートは、逆対称積層になっていた。

【0042】

(比較例1)

<繊維強化樹脂用シート>

製造例1と同様にして90°シート、−30°シート及び30°シートの3枚の一方向シートを得た。得られた3枚の一方向シートを、図7Bに示すように、各層間の繊維の角度が60°となるように、90°シート81、30°シート83、−30°シート82をこの順番に積層し、ステッチング糸(ポリプロピレン製糸、繊度:84dtex)で厚さ方向にステッチングして一体化し、繊維強化樹脂用シートII(3軸挿入たて編み基材)を得た。各一方向シートの目付は約22g/m2であり、繊維強化樹脂用シートIIの目付は約71g/m2であり、厚さは0.5mmであった。

【0043】

<繊維強化樹脂成形体>

上記で得られた繊維強化樹脂用シートI、II及び樹脂発泡体シートとしてJSP社製の「ピーブロック」を用いて繊維強化樹脂成形体を作製した。まず、図8Bに示すように、繊維強化樹脂用シートI、樹脂発泡体シート112(「ピーブロック」、発泡倍率:45倍、厚さ:4mm、密度:0.02g/cm3)、繊維強化樹脂用シートIIをこの順番に配置して積層体を得た。なお、繊維強化樹脂用シートIIにおいて、一方向シートの配置は90°/30°/−30°であるが、上記積層体において、繊維強化樹脂用シートIIは裏返して用いるため製造装置の流れ方向に対する繊維角度の+と−とが反転して一方向シートの配置が30°/−30°/90°となっていた。即ち、上記積層体は、「90°シート/−30°シート/30°シート/樹脂発泡体シート/30°シート/−30°シート/90°シート」という構成となっている。次に、積層体を金型内に挿入し、130℃で、30秒間、1MPaの圧力で熱プレスした後、20℃で120秒間冷却プレスすることで、積層体を一体化し、一次成形基材を得た。得られた一次成形基材を、130℃で60秒間加熱処理した後、所定の形状の金型に配置し、圧縮成形装置にて40℃で60秒間処理することで、所定の形状に賦形された繊維強化樹脂成形体を得た。得られた繊維強化樹脂成形体において、90°シート、30°シート及び−30°シートは、対称積層になっていた。

【0044】

実施例及び比較例の繊維強化樹脂成形体の高温における垂れ下がりを以下のように評価し、その結果を下記表1に示した。なお、実施例1の繊維強化樹脂成形体について曲げ弾性勾配を以下の方法により測定したところ、30(N/cm)以上の良好な数値を示した。

【0045】

(垂れ下がりの評価方法)

繊維強化樹脂成形体から、長さ400mm、幅130mmに切り出してサンプルとした。先ず、サンプルを厚さが3mm、枠の幅が30mm、横及び縦の長さが400mmのステンレス鋼枠で挟んで固定した。次に、レーザ距離計(キーエンス社製のCMOS レーザアプリセンサ IL−100型)を用い、サンプルの中央部の高さ(加熱前の高さ)を測定した。なお、ステンレス鋼枠の高さをゼロ点として、そこからの高さを測定した。次に、ステンレス鋼枠で固定したサンプルを90℃で、24時間放置し、その後常温(20℃±5℃)で1時間放置した。その後、レーザ距離計(キーエンス社製のCMOS レーザアプリセンサ IL−100型)を用い、サンプルの中央部の高さ(加熱後の高さ)を測定した。レーザ距離計の測定条件は赤色半導体レーザの波長:655nm、測定距離:75〜100mm、繰り返し精度:10μmであった。サンプルの加熱後の高さと加熱前の高さの差(加熱後の高さ−加熱前の高さ)が、+であれば繊維強化樹脂成形体が上に反ることを意味し、−であれば、繊維強化樹脂成形体が垂れ上下がることを意味する。

【0046】

(曲げ弾性勾配)

曲げ弾性勾配は、厚み方向に加わる荷重に対する抵抗を示すもので、下記のように測定した。まず、幅50mm、長さ150mmの試験片を用い、試験速度50mm/min、支点間距離100mmにて、JIS K 7221−2に準じて3点曲げ試験を実施した。次に、得られる荷重(N)−たわみ(cm)曲線を用い、曲線の勾配が最も大きい部分で接線を引き、当該接線から弾性勾配(N/cm)を算出した。

【0047】

【表1】

【0048】

上記表1から、実施例の繊維強化樹脂成形体は、比較例の繊維強化樹脂成形体に比べて、高温における垂れ下がりの程度が低く、高温での垂れ下がりが低減されていることが分かった。

【0049】

(実施例2)

実施例1と同様の繊維強化樹脂用シートI及び樹脂発泡体シートとしてJSP社製の「ピーブロック」を用いて繊維強化樹脂成形体を作製した。まず、繊維強化樹脂用シートI、樹脂発泡体シート(「ピーブロック」、発泡倍率:45倍、厚さ:4mm、密度:0.02g/cm3)、繊維強化樹脂用シートIをこの順番に配置して積層し、さらに、片方の繊維強化樹脂用シートIの表面上に、接着剤として用いる直鎖状低密度ポリエチレンフィルム(LLDPEフィルム:厚み15μm)を介して表皮材として用いるポリエステル製不織布(目付:180g/m2)を積層した。次に、積層体を金型内に挿入し、130℃で、30秒間、1MPaの圧力で熱プレスした後、20℃で120秒間冷却プレスすることで、積層体を一体化し、一次成形基材を得た。得られた一次成形基材を、130℃で60秒間加熱処理した後、所定の形状の金型に配置し、圧縮成形装置にて40℃で60秒間処理することで、所定の形状に賦形された繊維強化樹脂成形体を得た。得られた繊維強化樹脂成形体は、「表皮材/接着層/90°シート/−30°シート/30°シート/樹脂発泡体シート/−30°シート/30°シート/90°シート」という構成であり、30°シート及び−30°シートは、樹脂発泡体シートに対して逆対称積層になっている。

【0050】

得られた実施例2の表皮材を含む繊維強化樹脂成形体について、実施例1と同様に垂れ下がりを評価したところ、自重が重くなっている分、実施例1より若干の垂れ下がり性の低下は見られたが、実用上十分なものであった。

【産業上の利用可能性】

【0051】

本発明の繊維強化樹脂成形体は、自動車などの車両用内装材、船舶の内装材、家屋の内装材などに好適である。

【符号の説明】

【0052】

1、3、41、43、I、II 繊維強化樹脂用シート

2、42、112 樹脂発泡体シート

10、13、16、21 複合繊維

11 芯成分

12 鞘成分

14、17 島成分

15、18 海成分

20 すだれ状シート

22 ステッチング糸

30 多軸挿入たて編み基材

31a〜31f 繊維強化樹脂用複合繊維(糸)

36 編針

37、38 ステッチング糸

40 積層体

50 一次成形基材

51、66 下金型

55、65 上金型

61 加熱炉

62 赤外線加熱器

63 コンベア

64 圧縮成形装置

71、81 90°シート

72、82 −30°シート

73、83 30°シート

100、110 繊維強化樹脂成形体

【特許請求の範囲】

【請求項1】

繊維強化樹脂用シートと樹脂発泡体シートとを貼りあわせた繊維強化樹脂成形体であって、

前記繊維強化樹脂用シートは、複合繊維が一方向に配列された一方向シートを1層以上含み、

前記繊維強化樹脂用シートは、前記樹脂発泡体シートの両側の主面上にそれぞれ配置されており、

前記樹脂発泡体シートの一方の主面と接している第一繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向と、前記樹脂発泡体シートの他方の主面と接している第二繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向が異なっている繊維強化樹脂成形体。

【請求項2】

前記第一繊維強化樹脂用シートと前記第二繊維強化樹脂用シートは、対応する一方向シートを2層以上含み、前記第一繊維強化樹脂用シートにおける一方向シートの積層順と、前記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が異なっている請求項1に記載の繊維強化樹脂成形体。

【請求項3】

前記第一繊維強化樹脂用シートと前記第二繊維強化樹脂用シートは、対応する一方向シートを2層以上含み、前記第一繊維強化樹脂用シートにおける一方向シートの積層順と、前記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が逆対称になっている請求項1又は2に記載の繊維強化樹脂成形体。

【請求項4】

前記複合繊維は、低融点ポリマー成分と高融点ポリマー成分を含み、前記低融点ポリマー成分と前記高融点ポリマー成分は熱可塑性合成樹脂且つ同種のポリマーであり、

前記繊維強化樹脂成形体において、前記低融点ポリマー成分はマトリックス樹脂となり、前記高融点ポリマー成分は強化繊維となる請求項1〜3のいずれか1項に記載の繊維強化樹脂成形体。

【請求項5】

前記繊維強化樹脂用シートは、多軸繊維基材である請求項1〜4のいずれか1項に記載の繊維強化樹脂成形体。

【請求項6】

前記樹脂発泡体シートは、ポリオレフィン発泡体シートである請求項1〜5のいずれか1項に記載の繊維強化樹脂成形体。

【請求項7】

前記繊維強化樹脂成形体は、さらに表面及び裏面の少なくとも一つの主面上に表皮材が配置されている請求項1〜6のいずれか1項に記載の繊維強化樹脂成形体

【請求項8】

前記繊維強化樹脂成形体は、所定の形状に圧縮成形されている請求項1〜7のいずれか1項に記載の繊維強化樹脂成形体。

【請求項9】

請求項1〜8のいずれか1項に記載の繊維強化樹脂成形体で構成されている車両用内装材。

【請求項10】

前記車両用内装材は、車両用天井材である請求項9に記載の車両用内装材。

【請求項1】

繊維強化樹脂用シートと樹脂発泡体シートとを貼りあわせた繊維強化樹脂成形体であって、

前記繊維強化樹脂用シートは、複合繊維が一方向に配列された一方向シートを1層以上含み、

前記繊維強化樹脂用シートは、前記樹脂発泡体シートの両側の主面上にそれぞれ配置されており、

前記樹脂発泡体シートの一方の主面と接している第一繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向と、前記樹脂発泡体シートの他方の主面と接している第二繊維強化樹脂用シートの一方向シートにおける複合繊維の配列方向が異なっている繊維強化樹脂成形体。

【請求項2】

前記第一繊維強化樹脂用シートと前記第二繊維強化樹脂用シートは、対応する一方向シートを2層以上含み、前記第一繊維強化樹脂用シートにおける一方向シートの積層順と、前記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が異なっている請求項1に記載の繊維強化樹脂成形体。

【請求項3】

前記第一繊維強化樹脂用シートと前記第二繊維強化樹脂用シートは、対応する一方向シートを2層以上含み、前記第一繊維強化樹脂用シートにおける一方向シートの積層順と、前記第二繊維強化樹脂用シートにおける対応する一方向シートの積層順が逆対称になっている請求項1又は2に記載の繊維強化樹脂成形体。

【請求項4】

前記複合繊維は、低融点ポリマー成分と高融点ポリマー成分を含み、前記低融点ポリマー成分と前記高融点ポリマー成分は熱可塑性合成樹脂且つ同種のポリマーであり、

前記繊維強化樹脂成形体において、前記低融点ポリマー成分はマトリックス樹脂となり、前記高融点ポリマー成分は強化繊維となる請求項1〜3のいずれか1項に記載の繊維強化樹脂成形体。

【請求項5】

前記繊維強化樹脂用シートは、多軸繊維基材である請求項1〜4のいずれか1項に記載の繊維強化樹脂成形体。

【請求項6】

前記樹脂発泡体シートは、ポリオレフィン発泡体シートである請求項1〜5のいずれか1項に記載の繊維強化樹脂成形体。

【請求項7】

前記繊維強化樹脂成形体は、さらに表面及び裏面の少なくとも一つの主面上に表皮材が配置されている請求項1〜6のいずれか1項に記載の繊維強化樹脂成形体

【請求項8】

前記繊維強化樹脂成形体は、所定の形状に圧縮成形されている請求項1〜7のいずれか1項に記載の繊維強化樹脂成形体。

【請求項9】

請求項1〜8のいずれか1項に記載の繊維強化樹脂成形体で構成されている車両用内装材。

【請求項10】

前記車両用内装材は、車両用天井材である請求項9に記載の車両用内装材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−35246(P2013−35246A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175154(P2011−175154)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]