繊維強化樹脂成形品の真空注入成形方法

【課題】 比較的大型の成形品や肉厚の成形品、あるいはコーナー部を有するような形状の成形品を製造する場合に、注入樹脂を均一に拡散させて含浸不良を生じることなく効率よく成形することを可能にする。

【解決手段】 成形型1に形成する強化繊維基材層2は、成形型の表面直近に配設される下層21と、その外側に配設される上層22とで積層する強化繊維基材の構成を変え、下層21には、横糸に対して縦糸が連続する隙間を有するように直交させて二方向に配列された二軸スティッチ基材と、強化繊維糸を切断して面内に配向させて形成されたチョップドストランドマットとを、交互に積層して構成されている。また、上層22では、強化繊維ロービングクロスと、二軸スティッチ基材と、チョップドストランドマットとを、交互に積層して構成される。

【解決手段】 成形型1に形成する強化繊維基材層2は、成形型の表面直近に配設される下層21と、その外側に配設される上層22とで積層する強化繊維基材の構成を変え、下層21には、横糸に対して縦糸が連続する隙間を有するように直交させて二方向に配列された二軸スティッチ基材と、強化繊維糸を切断して面内に配向させて形成されたチョップドストランドマットとを、交互に積層して構成されている。また、上層22では、強化繊維ロービングクロスと、二軸スティッチ基材と、チョップドストランドマットとを、交互に積層して構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化樹脂成形品の真空注入成形方法に関する。

【背景技術】

【0002】

軽量で高強度な素材として繊維強化プラスチック(FRP)が各種産業分野で注目されており、中でも炭素繊維強化プラスチックはその優れた機械特性等から多用されつつある。そして、このような繊維強化プラスチックは、従来ハンドレイアップ成形法により形成されることが多かったが、比較的大型の成形品を製造するには好ましくなく、コストがかかるとともに、製造中にスチレン等が揮散する問題等もあって、近年では真空吸引による減圧環境下で成形を行う真空注入成形法が採用されつつある。

【0003】

この種の真空注入成形法については、例えば特許文献1にその基本的な技術が開示されており、成形型に繊維レイアップ層を配置し、この上に樹脂分配用の注入管を配設してバッグフィルムで包被するとともに、その周囲をシールして、真空吸引されたバッグフィルム内に樹脂を注入することにより成形品を得る構成とされている。

【特許文献1】特開平10−504501号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のような従来の真空注入成形法は、各種の成形法の中でも薄肉の成形品の製造に用いられる技術であるので、厚みのある成形品や比較的大型の成形品を形成する場合には、上記と同様の方法では注入樹脂を均一に拡散させることが困難であった。

【0005】

また、平面形状の成形品だけでなく、例えば断面略L字状あるいは略コ字状のコーナー部を有するような形状の成形品の場合には、コーナー部の近傍で注入樹脂の流動方向や流動速度が変化することがあり、樹脂を均一に拡散させにくく、含浸不良を生じるおそれがあった。

【0006】

そこで本発明は、上記のような事情にかんがみてなされたものであり、比較的大型の成形品や肉厚の成形品、あるいはコーナー部を有するような形状の成形品を製造する場合に、注入樹脂を均一に拡散させて含浸不良を生じることなく効率よく成形することを可能にして、強化繊維のもつ強度および弾力性を十分に発揮した成形品を得ることのできる繊維強化樹脂成形品の真空注入成形方法を提供するものである。

【課題を解決するための手段】

【0007】

上記した目的を達成するため、本発明は、成形型上に複数種類の強化繊維基材を積層して強化繊維基材層を形成し、この強化繊維基材層をバッグフィルムによって成形型上に気密に被覆するとともに、バッグフィルム内を減圧する減圧ラインおよびバッグフィルム内に樹脂を注入する注入ラインを接続して成形部を形成し、この成形部内に真空吸引による減圧環境下で樹脂を注入して得る繊維強化樹脂成形品の真空注入成形方法であって、強化繊維基材層は、成形型の表面直近に配設される下層と、その外側に配設される上層とで積層する強化繊維基材の構成が異なり、下層には、横糸に対して縦糸が連続する隙間を有するように平行に配列されて縫合一体化された強化繊維スティッチ基材が上層よりも多く配合されることを特徴とする。

【0008】

この発明によれば、下層の強化繊維スティッチ基材には縦糸間に連続する隙間が確保されているので、これにより基材表面に凹凸があり、この凹部を注入樹脂が流れるようになる。したがって、成形型の表面直近まで含浸した樹脂は、下層を構成する強化繊維基材の強化繊維スティッチ基材によって樹脂流動性が高められ、流動速度が低下したり滞留したりすることなく、均一に拡散して含浸することになり、樹脂含浸不良を生じることなく、良好な成形品を得ることができる。

【0009】

また、前記構成の成形方法において、強化繊維基材層の下層は、直交する二方向に強化繊維糸が配列された二軸スティッチ基材と、ガラス繊維ストランドを切断して面内に配向させて形成されたガラスチョップドストランドマットとを、交互に積層して構成されていることが好ましい。

【0010】

このような構成により、注入樹脂の拡散性、および含浸性がさらに高まり、品質の安定した成形品を形成することができる。

【発明の効果】

【0011】

上述のように構成される本発明の繊維強化樹脂成形品の真空注入成形方法によれば、比較的大型の成形品や肉厚の成形品、あるいはコーナー部を有するような形状の成形品を製造する場合にも、注入樹脂を均一に拡散させて含浸不良を生じることなく効率よく成形することができる。したがって、強化繊維のもつ強度および弾力性を十分に発揮した、品質の安定した成形品を提供することができる。

【0012】

また、上記のようなスティッチ基材を使用することにより、注入樹脂の流動速度を高めることができ、これによって成形時間を短縮することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明に係る繊維強化樹脂成形品の真空注入成形方法を実施するための最良の形態について、図面を参照しつつ説明する。

【0014】

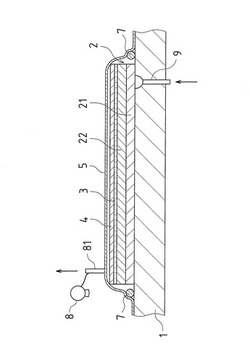

図1は本発明の繊維強化樹脂成形品の真空注入成形方法を模式的に示す断面図である。

【0015】

成形型1には、複数種類の強化繊維基材を積層して強化繊維基材層2を形成する。この強化繊維基材層2は、少なくとも、成形型1の表面直近に配設される下層21と、その外側に配設される上層22とで、積層する強化繊維基材の構成が異なるように構成されている。強化繊維基材は、ガラス繊維、炭素繊維等の無機繊維からなる基材が好ましい。

【0016】

本発明では、下層21には強化繊維スティッチ基材が上層よりも多く配合される。この強化繊維スティッチ基材は、横糸に対して縦糸が連続する隙間を有するように平行に配列されて、ガラス繊維あるいはポリエステル繊維などのスティッチ糸により縫合一体化された構造の繊維基材である。

【0017】

かかる強化繊維基材層2の上には、離型シート3を敷設する。離型シート3は、硬化した注入樹脂の離型性を高めるものであり、注入樹脂と非接着性の材料からなるシートが好ましい。

【0018】

次に、この離型シート3の上に樹脂拡散ネット4を敷設する。樹脂拡散ネット4は、注入樹脂の拡散を促進するものであり、注入樹脂を強化繊維材料2に偏りなく含浸させるとともに、成形型1上の所望の範囲全体に注入樹脂を拡散させうる、網状のシート材が好ましい。

【0019】

続いて、これらの基材を積層した成形型1をバッグフィルム5によって気密に被覆する。バッグフィルム5は、この種の真空注入成形法に一般的に用いられる気密な合成樹脂製のフィルム材であれば特に限定されない。そして、成形型1の周縁部において、粘着材料等のシール材7を用いてバッグフィルム5を成形型1の表面に固着する。これにより、成形型1とバッグフィルム5との間を、気密かつ密閉された成形部として構成する。

【0020】

また、バッグフィルム5で被覆した成形型1には、成形部内の空気を吸気して減圧する減圧源8およびこの減圧源8に接続した減圧ライン81を接続する。さらに、このバッグフィルム5内に樹脂を注入する注入ライン9を接続する。

【0021】

そして、このように構成された成形部内に真空吸引による減圧環境下で樹脂を注入し、所望の形状の繊維強化樹脂成形品を得るものである。

【実施例】

【0022】

図2は本発明の繊維強化樹脂成形品の真空注入成形方法の実施例1を示し、断面方向からみた成形部を模式的に表した説明図である。

【0023】

本実施例の真空注入成形方法において成形されるのは、自然流下式の垂直下水道管路等に使用される内面螺旋案内路であり、縦管内に設置される螺旋形状の上面案内路と、案内路の外周縁に立設されて縦管内周面に接合しうる曲面状の接合片とを備えた形状の案内路である。

【0024】

例示の成形型1は、断面略L字状に形成されておりコーナー部を有する。成形型1は、このコーナー部を介して案内路形成面11と、この案内路形成面11の外周縁部に垂設された垂下片形成面12とを備えた形状とされている。ここで用いられる成形型1の材質は、繊維強化樹脂、合成樹脂、金属等のいずれの材質であってもよく、注入樹脂の流動性や脱型性に応じて適宜選択される。

【0025】

螺旋案内路の成形は、まず成形型1の上に強化繊維基材層を形成することから進められる。強化繊維基材層2は、成形型1の表面直近に配設される下層21と、その外側に配設される上層22との二層構成となっている。

【0026】

このうち、強化繊維基材層2の下層21には、複数枚の二軸スティッチ基材211と、一枚のガラスチョップドストランドマット212とを交互に積層する。

【0027】

二軸スティッチ基材211は、縦糸と横糸とが直交してガラスロービングを含む強化繊維束が二方向に重ねて配列され、縦糸間に所定の隙間を設けて縫合一体化した構造を有し、これにより表面に凹凸が形成され、その凹部が樹脂流動用の溝となりうる構成の繊維基材である。これを例えば4枚積層し、その上にガラスチョップストランドマット212を重ねて下層21を構成している。

【0028】

ガラスチョップストランドマット212は、ガラス繊維フィラメントを集束したガラスストランドを、所定の長さに切断して面内に配向させて形成されている。

【0029】

また、強化繊維基材層2は、成形型1の外側に配設される上層22では、例えば、ガラスロービングクロス、二軸スティッチ基材、およびガラスチョップストランドマットを積層して構成されている。ガラスロービングクロスは、ガラス繊維フィラメントを集束したガラスストランドを引き揃えて形成したロービングを横糸として織物に構成された繊維基材である。

【0030】

このガラスロービングクロスと二軸スティッチ基材との配合率は、例えば3:1の割合となされ、この割合で配設したガラスロービングクロスおよび二軸スティッチ基材の上にガラスチョップストランドマットを積層させて構成されている。

【0031】

このように構成した強化繊維基材層2の上には、離型シート3および樹脂拡散ネット4が敷設され、バッグフィルム5で気密に被覆する。さらにバッグフィルム5内には減圧ラインおよび樹脂注入ラインを接続し、バッグフィルム5内を減圧して真空環境下において樹脂注入を行う。

【0032】

この注入樹脂としては、例えば、低粘度系のビニルエステル樹脂、不飽和ポリエステル樹脂、エポキシ樹脂等が好ましい。また、注入樹脂の粘度は、樹脂含浸性を考慮して、0.2Pa・s(=2Poise)以下であることが好ましい。注入樹脂は樹脂拡散ネット4を介し成形部内の全体にわたって均等に拡散され、強化繊維基材層2に含浸する。

【0033】

例示した二軸スティッチ基材211は、補強効果が大きく、繊維密度も大きいことから、成形品に十分な強度を確保することができるとともに、基材表面における樹脂流動性が高い。したがって、注入された樹脂が下層21に達すると、その流動速度を低下させることなく、基材表面を流れて均一に拡散するとともに基材に含浸していく。

【0034】

これにより、成形型1の案内路形成面11と垂下片形成面12とのコーナー部近傍において、樹脂の流動方向が変化したり、樹脂がコーナー部に滞留したりするのを回避でき、含浸不良を生じることなく良好な状態の螺旋案内路を成形することができる。

【0035】

なお、本発明に用いられる強化繊維基材層を構成する強化繊維基材は、前記したガラス繊維からなる繊維基材だけでなく、炭素繊維等からなる織物や、マットまたはクロスであってもよい。スティッチ糸で縫合一体化した二軸スティッチ基材も含まれる。

【0036】

また、本発明の繊維強化樹脂成形品の真空注入成形方法において、強化繊維基材層2の下層21および上層22の積層形態は、上記構成に限定されず、例えば、上層22でガラスロービングクロスと二軸スティッチ基材との配合率が4:1となされるなど、樹脂の流動性を高めるような構成であればどのような積層構成であってもよい。

【産業上の利用可能性】

【0037】

本発明は、比較的大型で肉厚の繊維強化樹脂成形品を成形するのに適用することができ、例えば自然流下式の垂直下水道管路等に使用される内面螺旋案内路を製造するのに好適に利用することができる。

【図面の簡単な説明】

【0038】

【図1】本発明に係る繊維強化樹脂成形品の真空注入成形方法を模式的に示す断面図である。

【図2】本発明の実施例を示す説明図である。

【符号の説明】

【0039】

1 成形型

2 強化繊維基材層

21 下層

211 二軸スティッチ基材

212 ガラスチョップストランドマット

22 上層

3 離型シート

4 樹脂拡散ネット

5 バッグフィルム

【技術分野】

【0001】

本発明は、繊維強化樹脂成形品の真空注入成形方法に関する。

【背景技術】

【0002】

軽量で高強度な素材として繊維強化プラスチック(FRP)が各種産業分野で注目されており、中でも炭素繊維強化プラスチックはその優れた機械特性等から多用されつつある。そして、このような繊維強化プラスチックは、従来ハンドレイアップ成形法により形成されることが多かったが、比較的大型の成形品を製造するには好ましくなく、コストがかかるとともに、製造中にスチレン等が揮散する問題等もあって、近年では真空吸引による減圧環境下で成形を行う真空注入成形法が採用されつつある。

【0003】

この種の真空注入成形法については、例えば特許文献1にその基本的な技術が開示されており、成形型に繊維レイアップ層を配置し、この上に樹脂分配用の注入管を配設してバッグフィルムで包被するとともに、その周囲をシールして、真空吸引されたバッグフィルム内に樹脂を注入することにより成形品を得る構成とされている。

【特許文献1】特開平10−504501号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のような従来の真空注入成形法は、各種の成形法の中でも薄肉の成形品の製造に用いられる技術であるので、厚みのある成形品や比較的大型の成形品を形成する場合には、上記と同様の方法では注入樹脂を均一に拡散させることが困難であった。

【0005】

また、平面形状の成形品だけでなく、例えば断面略L字状あるいは略コ字状のコーナー部を有するような形状の成形品の場合には、コーナー部の近傍で注入樹脂の流動方向や流動速度が変化することがあり、樹脂を均一に拡散させにくく、含浸不良を生じるおそれがあった。

【0006】

そこで本発明は、上記のような事情にかんがみてなされたものであり、比較的大型の成形品や肉厚の成形品、あるいはコーナー部を有するような形状の成形品を製造する場合に、注入樹脂を均一に拡散させて含浸不良を生じることなく効率よく成形することを可能にして、強化繊維のもつ強度および弾力性を十分に発揮した成形品を得ることのできる繊維強化樹脂成形品の真空注入成形方法を提供するものである。

【課題を解決するための手段】

【0007】

上記した目的を達成するため、本発明は、成形型上に複数種類の強化繊維基材を積層して強化繊維基材層を形成し、この強化繊維基材層をバッグフィルムによって成形型上に気密に被覆するとともに、バッグフィルム内を減圧する減圧ラインおよびバッグフィルム内に樹脂を注入する注入ラインを接続して成形部を形成し、この成形部内に真空吸引による減圧環境下で樹脂を注入して得る繊維強化樹脂成形品の真空注入成形方法であって、強化繊維基材層は、成形型の表面直近に配設される下層と、その外側に配設される上層とで積層する強化繊維基材の構成が異なり、下層には、横糸に対して縦糸が連続する隙間を有するように平行に配列されて縫合一体化された強化繊維スティッチ基材が上層よりも多く配合されることを特徴とする。

【0008】

この発明によれば、下層の強化繊維スティッチ基材には縦糸間に連続する隙間が確保されているので、これにより基材表面に凹凸があり、この凹部を注入樹脂が流れるようになる。したがって、成形型の表面直近まで含浸した樹脂は、下層を構成する強化繊維基材の強化繊維スティッチ基材によって樹脂流動性が高められ、流動速度が低下したり滞留したりすることなく、均一に拡散して含浸することになり、樹脂含浸不良を生じることなく、良好な成形品を得ることができる。

【0009】

また、前記構成の成形方法において、強化繊維基材層の下層は、直交する二方向に強化繊維糸が配列された二軸スティッチ基材と、ガラス繊維ストランドを切断して面内に配向させて形成されたガラスチョップドストランドマットとを、交互に積層して構成されていることが好ましい。

【0010】

このような構成により、注入樹脂の拡散性、および含浸性がさらに高まり、品質の安定した成形品を形成することができる。

【発明の効果】

【0011】

上述のように構成される本発明の繊維強化樹脂成形品の真空注入成形方法によれば、比較的大型の成形品や肉厚の成形品、あるいはコーナー部を有するような形状の成形品を製造する場合にも、注入樹脂を均一に拡散させて含浸不良を生じることなく効率よく成形することができる。したがって、強化繊維のもつ強度および弾力性を十分に発揮した、品質の安定した成形品を提供することができる。

【0012】

また、上記のようなスティッチ基材を使用することにより、注入樹脂の流動速度を高めることができ、これによって成形時間を短縮することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明に係る繊維強化樹脂成形品の真空注入成形方法を実施するための最良の形態について、図面を参照しつつ説明する。

【0014】

図1は本発明の繊維強化樹脂成形品の真空注入成形方法を模式的に示す断面図である。

【0015】

成形型1には、複数種類の強化繊維基材を積層して強化繊維基材層2を形成する。この強化繊維基材層2は、少なくとも、成形型1の表面直近に配設される下層21と、その外側に配設される上層22とで、積層する強化繊維基材の構成が異なるように構成されている。強化繊維基材は、ガラス繊維、炭素繊維等の無機繊維からなる基材が好ましい。

【0016】

本発明では、下層21には強化繊維スティッチ基材が上層よりも多く配合される。この強化繊維スティッチ基材は、横糸に対して縦糸が連続する隙間を有するように平行に配列されて、ガラス繊維あるいはポリエステル繊維などのスティッチ糸により縫合一体化された構造の繊維基材である。

【0017】

かかる強化繊維基材層2の上には、離型シート3を敷設する。離型シート3は、硬化した注入樹脂の離型性を高めるものであり、注入樹脂と非接着性の材料からなるシートが好ましい。

【0018】

次に、この離型シート3の上に樹脂拡散ネット4を敷設する。樹脂拡散ネット4は、注入樹脂の拡散を促進するものであり、注入樹脂を強化繊維材料2に偏りなく含浸させるとともに、成形型1上の所望の範囲全体に注入樹脂を拡散させうる、網状のシート材が好ましい。

【0019】

続いて、これらの基材を積層した成形型1をバッグフィルム5によって気密に被覆する。バッグフィルム5は、この種の真空注入成形法に一般的に用いられる気密な合成樹脂製のフィルム材であれば特に限定されない。そして、成形型1の周縁部において、粘着材料等のシール材7を用いてバッグフィルム5を成形型1の表面に固着する。これにより、成形型1とバッグフィルム5との間を、気密かつ密閉された成形部として構成する。

【0020】

また、バッグフィルム5で被覆した成形型1には、成形部内の空気を吸気して減圧する減圧源8およびこの減圧源8に接続した減圧ライン81を接続する。さらに、このバッグフィルム5内に樹脂を注入する注入ライン9を接続する。

【0021】

そして、このように構成された成形部内に真空吸引による減圧環境下で樹脂を注入し、所望の形状の繊維強化樹脂成形品を得るものである。

【実施例】

【0022】

図2は本発明の繊維強化樹脂成形品の真空注入成形方法の実施例1を示し、断面方向からみた成形部を模式的に表した説明図である。

【0023】

本実施例の真空注入成形方法において成形されるのは、自然流下式の垂直下水道管路等に使用される内面螺旋案内路であり、縦管内に設置される螺旋形状の上面案内路と、案内路の外周縁に立設されて縦管内周面に接合しうる曲面状の接合片とを備えた形状の案内路である。

【0024】

例示の成形型1は、断面略L字状に形成されておりコーナー部を有する。成形型1は、このコーナー部を介して案内路形成面11と、この案内路形成面11の外周縁部に垂設された垂下片形成面12とを備えた形状とされている。ここで用いられる成形型1の材質は、繊維強化樹脂、合成樹脂、金属等のいずれの材質であってもよく、注入樹脂の流動性や脱型性に応じて適宜選択される。

【0025】

螺旋案内路の成形は、まず成形型1の上に強化繊維基材層を形成することから進められる。強化繊維基材層2は、成形型1の表面直近に配設される下層21と、その外側に配設される上層22との二層構成となっている。

【0026】

このうち、強化繊維基材層2の下層21には、複数枚の二軸スティッチ基材211と、一枚のガラスチョップドストランドマット212とを交互に積層する。

【0027】

二軸スティッチ基材211は、縦糸と横糸とが直交してガラスロービングを含む強化繊維束が二方向に重ねて配列され、縦糸間に所定の隙間を設けて縫合一体化した構造を有し、これにより表面に凹凸が形成され、その凹部が樹脂流動用の溝となりうる構成の繊維基材である。これを例えば4枚積層し、その上にガラスチョップストランドマット212を重ねて下層21を構成している。

【0028】

ガラスチョップストランドマット212は、ガラス繊維フィラメントを集束したガラスストランドを、所定の長さに切断して面内に配向させて形成されている。

【0029】

また、強化繊維基材層2は、成形型1の外側に配設される上層22では、例えば、ガラスロービングクロス、二軸スティッチ基材、およびガラスチョップストランドマットを積層して構成されている。ガラスロービングクロスは、ガラス繊維フィラメントを集束したガラスストランドを引き揃えて形成したロービングを横糸として織物に構成された繊維基材である。

【0030】

このガラスロービングクロスと二軸スティッチ基材との配合率は、例えば3:1の割合となされ、この割合で配設したガラスロービングクロスおよび二軸スティッチ基材の上にガラスチョップストランドマットを積層させて構成されている。

【0031】

このように構成した強化繊維基材層2の上には、離型シート3および樹脂拡散ネット4が敷設され、バッグフィルム5で気密に被覆する。さらにバッグフィルム5内には減圧ラインおよび樹脂注入ラインを接続し、バッグフィルム5内を減圧して真空環境下において樹脂注入を行う。

【0032】

この注入樹脂としては、例えば、低粘度系のビニルエステル樹脂、不飽和ポリエステル樹脂、エポキシ樹脂等が好ましい。また、注入樹脂の粘度は、樹脂含浸性を考慮して、0.2Pa・s(=2Poise)以下であることが好ましい。注入樹脂は樹脂拡散ネット4を介し成形部内の全体にわたって均等に拡散され、強化繊維基材層2に含浸する。

【0033】

例示した二軸スティッチ基材211は、補強効果が大きく、繊維密度も大きいことから、成形品に十分な強度を確保することができるとともに、基材表面における樹脂流動性が高い。したがって、注入された樹脂が下層21に達すると、その流動速度を低下させることなく、基材表面を流れて均一に拡散するとともに基材に含浸していく。

【0034】

これにより、成形型1の案内路形成面11と垂下片形成面12とのコーナー部近傍において、樹脂の流動方向が変化したり、樹脂がコーナー部に滞留したりするのを回避でき、含浸不良を生じることなく良好な状態の螺旋案内路を成形することができる。

【0035】

なお、本発明に用いられる強化繊維基材層を構成する強化繊維基材は、前記したガラス繊維からなる繊維基材だけでなく、炭素繊維等からなる織物や、マットまたはクロスであってもよい。スティッチ糸で縫合一体化した二軸スティッチ基材も含まれる。

【0036】

また、本発明の繊維強化樹脂成形品の真空注入成形方法において、強化繊維基材層2の下層21および上層22の積層形態は、上記構成に限定されず、例えば、上層22でガラスロービングクロスと二軸スティッチ基材との配合率が4:1となされるなど、樹脂の流動性を高めるような構成であればどのような積層構成であってもよい。

【産業上の利用可能性】

【0037】

本発明は、比較的大型で肉厚の繊維強化樹脂成形品を成形するのに適用することができ、例えば自然流下式の垂直下水道管路等に使用される内面螺旋案内路を製造するのに好適に利用することができる。

【図面の簡単な説明】

【0038】

【図1】本発明に係る繊維強化樹脂成形品の真空注入成形方法を模式的に示す断面図である。

【図2】本発明の実施例を示す説明図である。

【符号の説明】

【0039】

1 成形型

2 強化繊維基材層

21 下層

211 二軸スティッチ基材

212 ガラスチョップストランドマット

22 上層

3 離型シート

4 樹脂拡散ネット

5 バッグフィルム

【特許請求の範囲】

【請求項1】

成形型上に複数種類の強化繊維基材を積層して強化繊維基材層を形成し、この強化繊維基材層をバッグフィルムによって成形型上に気密に被覆するとともに、バッグフィルム内を減圧する減圧ラインおよびバッグフィルム内に樹脂を注入する注入ラインを接続して成形部を形成し、この成形部内に真空吸引による減圧環境下で樹脂を注入して得る繊維強化樹脂成形品の真空注入成形方法であって、

強化繊維基材層は、成形型の表面直近に配設される下層と、その外側に配設される上層とで積層する強化繊維基材の構成が異なり、下層には、横糸に対して縦糸が連続する隙間を有するように平行に配列されて縫合一体化された強化繊維スティッチ基材が上層よりも多く配合されることを特徴とする繊維強化樹脂成形品の真空注入成形方法。

【請求項2】

強化繊維基材層の下層は、直交する二方向に強化繊維糸が配列された二軸スティッチ基材と、ガラス繊維ストランドを切断して面内に配向させて形成されたガラスチョップドストランドマットとを、交互に積層して構成されていることを特徴とする請求項1に記載の繊維強化樹脂成形品の真空注入成形方法。

【請求項1】

成形型上に複数種類の強化繊維基材を積層して強化繊維基材層を形成し、この強化繊維基材層をバッグフィルムによって成形型上に気密に被覆するとともに、バッグフィルム内を減圧する減圧ラインおよびバッグフィルム内に樹脂を注入する注入ラインを接続して成形部を形成し、この成形部内に真空吸引による減圧環境下で樹脂を注入して得る繊維強化樹脂成形品の真空注入成形方法であって、

強化繊維基材層は、成形型の表面直近に配設される下層と、その外側に配設される上層とで積層する強化繊維基材の構成が異なり、下層には、横糸に対して縦糸が連続する隙間を有するように平行に配列されて縫合一体化された強化繊維スティッチ基材が上層よりも多く配合されることを特徴とする繊維強化樹脂成形品の真空注入成形方法。

【請求項2】

強化繊維基材層の下層は、直交する二方向に強化繊維糸が配列された二軸スティッチ基材と、ガラス繊維ストランドを切断して面内に配向させて形成されたガラスチョップドストランドマットとを、交互に積層して構成されていることを特徴とする請求項1に記載の繊維強化樹脂成形品の真空注入成形方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−45004(P2007−45004A)

【公開日】平成19年2月22日(2007.2.22)

【国際特許分類】

【出願番号】特願2005−231975(P2005−231975)

【出願日】平成17年8月10日(2005.8.10)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成19年2月22日(2007.2.22)

【国際特許分類】

【出願日】平成17年8月10日(2005.8.10)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]