繊維強化樹脂材の製造方法

【課題】熱可塑性樹脂からなる非連続繊維樹脂材の一部を熱可塑性樹脂からなる連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、安価な方法で、非連続繊維樹脂材と連続繊維補強材の間を高い強度で接続することのできる繊維強化樹脂材の製造方法を提供する。

【解決手段】成形型10のキャビティC内に予備加熱されて軟化した熱可塑性樹脂からなる連続繊維補強材J1’を収容し、キャビティC内にさらに溶融する熱可塑性樹脂からなる非連続繊維樹脂材J2’をチャージし、予備加熱され、かつ、軟化した連続繊維補強材J1’や溶融する非連続繊維樹脂材J2’よりも相対的に硬い押し込みピンPが成形型10の内部からキャビティC内に押出されて連続繊維補強材J1’と非連続繊維樹脂材J2’を跨ぐように押し込まれ、硬化した連続繊維補強材J1が非連続繊維樹脂材J2の一部を補強してなる繊維強化樹脂材Jを製造する方法である。

【解決手段】成形型10のキャビティC内に予備加熱されて軟化した熱可塑性樹脂からなる連続繊維補強材J1’を収容し、キャビティC内にさらに溶融する熱可塑性樹脂からなる非連続繊維樹脂材J2’をチャージし、予備加熱され、かつ、軟化した連続繊維補強材J1’や溶融する非連続繊維樹脂材J2’よりも相対的に硬い押し込みピンPが成形型10の内部からキャビティC内に押出されて連続繊維補強材J1’と非連続繊維樹脂材J2’を跨ぐように押し込まれ、硬化した連続繊維補強材J1が非連続繊維樹脂材J2の一部を補強してなる繊維強化樹脂材Jを製造する方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続繊維補強材にて非連続繊維樹脂材の一部が部分的に補強されてなる繊維強化樹脂材の製造方法に関するものである。

【背景技術】

【0002】

樹脂に強化用繊維材が混入されてなる繊維強化樹脂材(繊維強化プラスチック(FRP))は、軽量かつ高強度であることから、自動車産業や建設産業、航空産業など、様々な産業分野で使用されている。

【0003】

たとえば自動車産業においては、ピラーやロッカー、床下フロアなどの車両の骨格構造部材や、ドアアウターパネルやフードなどの意匠性が要求される非構造部材に上記繊維強化樹脂材が適用され、車両の強度保証を図りながらその軽量化を実現し、低燃費で環境フレンドリーな車両を製造する試みがおこなわれている。

【0004】

上記する骨格構造部材においては、炭素繊維やガラス繊維等の繊維材であって、長さが50mm以上の連続繊維が一定の配向をもって形成されてなる連続繊維材で骨格構造部材の全部を製造しようとするとコスト増となることから、50mm未満の繊維長の長繊維やさらに繊維長の短い短繊維がたとえばランダムに配向してなる樹脂部材(非連続繊維樹脂材)に対し、その一部を連続繊維補強材で補強して骨格構造部材を製造する試みがおこなわれている。また、非構造部材にあっては、繊維材が含有されていない樹脂部材(非連続繊維樹脂材)に対して、必要に応じてその一部を連続繊維補強材で補強することがおこなわれている。

【0005】

これまでの製造方法では、成形型内に連続繊維補強材を載置し、次いでたとえば熱可塑性樹脂からなる溶融樹脂をキャビティにチャージし、溶融樹脂が硬化することによって、硬化してなる非連続繊維樹脂材の一部が連続繊維補強材で補強されてなる繊維強化樹脂材が成形されているのが一般的である。このチャージには、プレヒートされた溶融樹脂の塊をキャビティ内に収容してプレス成形する方法や、溶融樹脂を射出成形する方法、連続繊維補強材のほかに短繊維や長繊維等の繊維材をキャビティ内に収容しておき、溶融樹脂を注入するトランスファー成形などが含まれる。

【0006】

このように、キャビティ内に連続繊維補強材を収容しておいて溶融樹脂をチャージするに当たり、連続繊維補強材とチャージされる溶融樹脂双方のマトリックス樹脂はともに溶融状態であることが双方を接着させる観点から必須であり、そのために、成形型内は上型、下型ともに同程度の温度に加熱されてキャビティ内が高温雰囲気とされる。そして、非連続繊維樹脂材と連続繊維補強材双方のマトリックス樹脂である熱可塑性樹脂が硬化することにより、界面の接着強度にて連続繊維補強材と非連続繊維樹脂材が接合されてなる繊維強化樹脂材が得られることになる。

【0007】

しかしながら、非連続繊維樹脂材が骨格構造部材の場合において、連続繊維補強材との界面が双方の接着強度のみによる接合構造では、接合部における強度が不十分な場合も想定されることから、連続繊維補強材と非連続繊維樹脂材の間の接合強度が界面接着強度以上となるような繊維強化樹脂材の製造方法が模索されている。

【0008】

その一つの製造方法として、たとえば特許文献1で開示されるように樹脂部材同士をセルフピアスリベットで接続する方法が挙げられる。しかしながら、この接続方法はセルフピアスが高価であることから、より安価な接続部材(接続方法)で効果的に連続繊維補強材と非連続繊維樹脂材の間の接続強度を高める技術の発案が望まれている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−229980号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記する問題に鑑みてなされたものであり、熱可塑性樹脂からなる非連続繊維樹脂材の一部を熱可塑性樹脂からなる連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、安価な方法で、非連続繊維樹脂材と連続繊維補強材の間を高い強度で接続することのできる繊維強化樹脂材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成すべく、本発明による繊維強化樹脂材の製造方法は、成形型のキャビティ内に予備加熱されて軟化した熱可塑性樹脂からなる連続繊維補強材を収容し、前記キャビティ内にさらに溶融する熱可塑性樹脂からなる非連続繊維樹脂材をチャージし、予備加熱され、かつ、軟化した連続繊維補強材や溶融する非連続繊維樹脂材よりも相対的に硬い押し込みピンが成形型の内部からキャビティ内に押出されて連続繊維補強材と非連続繊維樹脂材を跨ぐように押し込まれ、連続繊維補強材と非連続繊維樹脂材が硬化して非連続繊維樹脂材の一部を連続繊維補強材が補強してなるものである。

【0012】

本発明の繊維強化樹脂材の製造方法は、成形型のキャビティ内にある予備加熱されて軟化した連続繊維補強材と溶融した非連続繊維樹脂材に対し、予備加熱されてこれらよりも相対的に硬い押し込みピンを双方に跨るように押し込み、連続繊維補強材と非連続繊維樹脂材の硬化をまって繊維強化樹脂材を製造するものである。

【0013】

ここで、「チャージ」とは、短繊維や長繊維などの繊維材が熱可塑性樹脂内に含有された非連続繊維樹脂材をキャビティ内に射出成形すること、繊維材を含まない熱硬化性樹脂からなる非連続繊維樹脂材をキャビティ内にトランスファー成形すること、さらには、予備加熱された熱可塑性樹脂からなる非連続繊維樹脂材の塊やシート(予備加熱による予備腑形体)をその一部が連続繊維補強材と接する姿勢でキャビティ内に配しておき、型閉めしてプレス成形すること、のいずれかの方法を示すものである。

【0014】

また、本明細書において「連続繊維補強材」とは、連続繊維が熱可塑性樹脂からなるマトリックス樹脂内に含有されてなる補強材(プリプレグ材等)のことであり、たとえばJISで規定するように50mmを超える繊維材(連続繊維)がマトリックス樹脂内に一方向に配向された一方向材(UD材)であってもよいし、擬似等方材(多軸積層材や経糸および緯糸からなる織物など)であってもよい。さらに、「非連続繊維樹脂材」とは、連続繊維よりも繊維長の短い長繊維や短繊維が熱可塑性樹脂からなるマトリックス樹脂内にランダムに含有された繊維部材やその材料、もしくは繊維材が含有されていないマトリックス樹脂のみからなる樹脂部材やその材料(意匠部材などが対象)を意味している。

【0015】

また、連続繊維補強材や非連続繊維樹脂材を形成する熱可塑性樹脂からなるマトリックス樹脂の軟化に関し、熱可塑性樹脂がポリスチレン(PS)等の非結晶性プラスチックからなる場合はそのガラス転移点Tgで「軟化」することとなり、ナイロン(PA:ナイロン6、ナイロン66など)等の結晶性プラスチックの場合はその融点Tm付近で「溶融」することとなる。

【0016】

たとえば、ともに予備加熱された非連続繊維樹脂材と連続繊維補強材をキャビティ内に収容する場合は、非連続繊維樹脂材と連続繊維補強材はともに軟化しており、その後にプレス成形されるとともにこれらよりも硬い状態の予備加熱された押し込みピンが双方の界面を跨るようにして押し込まれることにより、この押し込みピンは予備加熱されていることから熱可塑性樹脂からなる連続繊維補強材等の内部を貫通し易くなっている。

【0017】

なお、押し込みピンは鋼や銅、アルミニウム等の金属製のピンであっても、たとえば熱可塑性樹脂からなる樹脂製のピンであってもよい。また、押し込みピンの形状は棒状のものであってもよいし、棒状の先端にフックが形成されたものなどであってもよい。

【0018】

たとえば、連続繊維補強材と非連続繊維樹脂材双方のマトリックス樹脂である熱可塑性樹脂が同素材のものからなり、かつ、樹脂製の押し込みピンも同素材の熱可塑性樹脂からなる場合には、押し込みピンは連続繊維補強材等よりも低温で予備加熱されていることによって連続繊維補強材等に比して相対的に硬い状態となり、軟化した連続繊維補強材等の内部に押し込まれ易くなる。

【0019】

なお、このように連続繊維補強材と非連続繊維樹脂材が同素材の熱可塑性樹脂からなる場合は、界面のなじみが良好となり、高い界面接着強度を期待することができる。

【0020】

成形型を構成するたとえば下型の内部にシリンダ機構、送りねじ機構といった押し込みピンをキャビティ内に押し込むための機構が内蔵された成形型を使用し、キャビティ内の適所に単数もしくは複数の連続繊維補強材を載置するに当たり、まず、押し込み機構を構成する載置台上に押し込みピンを位置決めして該押し込みピンの先端をキャビティ内に張り出させないようにしておき、次いで予備加熱によって軟化した連続繊維補強材をキャビティの適所に載置し、さらに予備加熱によって軟化した非連続繊維樹脂材を載置して型閉めし、プレス成形とともに押し込み機構を稼動させて双方の部材の重ね合わせ箇所に押し込みピンを押し込むといった実施の形態が挙げられる。

【0021】

また、非連続繊維樹脂材のチャージが射出成形からなる場合の押し込みピンの押し込みのタイミングは、キャビティ内に収容された連続繊維補強材に対して押し込みピンを押し込んで連続繊維補強材を貫通させ、さらに連続繊維補強材から押し込みピンの先端を突出させておき、この状態でキャビティ内に溶融した非連続繊維樹脂材を射出成形し、非連続繊維樹脂材と連続繊維補強材が硬化することによって押し込みピンが双方に跨るようにして双方を接続する接続構造を形成することができる。また、キャビティ内に連続繊維補強材を収容し、溶融した非連続繊維樹脂材をキャビティ内に射出成形した後に押し込みピンを押し込む方法であってもよい。

【0022】

上記する本発明の製造方法を適用することにより、界面の接着強度に加えて押し込みピンによる接合強度が加味された高い接続強度で連続繊維補強材と非連続繊維樹脂材が接続されてなる繊維強化樹脂材が製造される。このように非連続繊維樹脂材と連続繊維補強材が高い接続強度で接続されてなる繊維強化樹脂材は、ピラーやロッカー、床下フロアなどの軽量で強度が要求される車両の骨格構造部材は勿論のこと、ドアアウターパネルやフードなどの意匠性が要求される非構造部材などに好適である。

【発明の効果】

【0023】

以上の説明から理解できるように、本発明の繊維強化樹脂材の製造方法によれば、安価な押し込みピンを使用し、たとえば予備加熱によってともに軟化状態の非連続繊維樹脂材や連続繊維補強材よりも相対的に硬質の予備加熱された押し込みピンを双方の部材の重ね合わせ箇所に押し込んでいくことにより、熱可塑性樹脂からなる部材間に予備加熱された押し込みピンがスムーズに挿入されながら双方の界面を跨ぎ、連続繊維補強材と非連続繊維樹脂材が硬化することによって、界面の接着強度に加えて押し込みピンによる接合強度が加味された高い接続強度で連続繊維補強材と非連続繊維樹脂材が接続されてなる繊維強化樹脂材が製造される。

【図面の簡単な説明】

【0024】

【図1】本発明の繊維強化樹脂材の製造方法を説明した模式図である。

【図2】連続繊維補強材の一実施の形態の斜視図である。

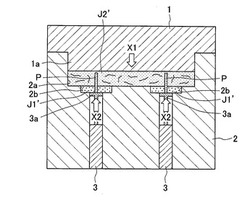

【図3】図1に続いて繊維強化樹脂材の製造方法を説明した模式図である。

【図4】図3に続いて繊維強化樹脂材の製造方法を説明した模式図である。

【図5】図4に続いて繊維強化樹脂材の製造方法を説明した模式図である。

【図6】製造された繊維強化樹脂材の一実施の形態の斜視図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して本発明の繊維強化樹脂材の製造方法の実施の形態を説明する。なお、図示例は、キャビティを構成する下型の凹溝のさらに下方に連続繊維補強材を収容する溝を設け、ここに連続繊維補強材を収容して位置決めしたものであるが、下型がこのような溝を具備せず、凹溝の下面の適所に予備加熱された連続繊維補強材が載置され、その上方に予備加熱された非連続繊維樹脂材の塊が載置され、連続繊維補強材と非連続繊維樹脂材の双方がプレス成形される実施の形態であってもよいことは勿論のことである。

【0026】

(繊維強化樹脂材の製造方法)

図1,3〜6はこの順で、本発明の繊維強化樹脂材の製造方法の一実施の形態を説明するフロー図となっている。

【0027】

図1で示す成形型10はスライド自在の上型1と下型2から構成されたおり、図1はこれらが型開きした状態を示したものである。

【0028】

下型2は凹溝2aを有し、上型1の凸部1aがここに嵌り込んでキャビティCを形成し、このキャビティC内にチャージされたマトリックス樹脂が成形されるようになっている。

【0029】

本発明の製造方法では、下型2の凹溝2aのさらに下方に不図示の連続繊維補強材を収容して位置決めするための連続繊維補強材収容溝2bがさらに開設されており、さらに、この連続繊維補強材収容溝2bに連通する押し込み機構収容溝2cが開設され、ここにシリンダ機構3が収容された構成となっている。

【0030】

キャビティC内に連続繊維補強材や非連続繊維樹脂材を収容するに当たり、まず、シリンダ機構3を構成して押し込み機構収容溝2c内で上下動自在なピストン3aの頂面に金属製もしくは樹脂製の押し込みピンPを立設姿勢を維持しながら収容しておく。

【0031】

図示する押し込みピンPは棒状を呈しているが、棒状の端部にフックを備えた鍵状形態であってもよい。

【0032】

後述するように、キャビティC内に収容される連続繊維補強材や非連続繊維樹脂材のマトリックス樹脂が熱可塑性樹脂であることから、これらの内部に押し込みピンPを押し込むに当たり、押し込みピンPを予備加熱しておき、これを図1で示すようにピストン3a上に収容する。

【0033】

図示する連続繊維補強材収容溝2bに対して、図2で示すような連続繊維補強材J1’を収容する。

【0034】

この連続繊維補強材J1’を形成する熱可塑性樹脂からなるマトリックス樹脂M1としては、分子鎖が規則正しく配列された結晶領域の量の比率が高く、結晶化度の高い結晶性プラスチックである、ポリエチレン(PE)やポリプロピレン(PP)、ナイロン(PA:ナイロン6、ナイロン66など)、ポリアセタール(POM)、ポリエチレンテレフタレート(PET)や、結晶化度が極めて低いか、結晶化状態にならない非結晶性プラスチックである、ポリスチレン(PS)やポリ塩化ビニル(PVC)、ポリメタクリル酸メチル(PMMA)、ABS樹脂、熱可塑性エポキシなどのうちのいずれか一種を適用することができる。

【0035】

また、マトリックス樹脂M1内に含有される連続繊維S1としては、ボロンやアルミナ、炭化ケイ素、窒化ケイ素、ジルコニアなどのセラミック繊維や、ガラス繊維や炭素繊維といった無機繊維、銅や鋼、アルミニウム、ステンレス等の金属繊維、ポリアミドやポリエステルなどの有機繊維のいずれか一種もしくは2種以上の混合材を挙げることができる。

【0036】

そして、連続繊維補強材J1’は、連続繊維S1がマトリックス樹脂M1内に含有されてなるプリプレグ材等であり、JISで規定するように50mmを超える連続繊維S1が図示例のようにマトリックス樹脂M1内に一方向に配向された一方向材(UD材)であってもよいし、擬似等方材(多軸積層材や経糸および緯糸からなる織物など)であってもよい。

【0037】

図3で示すように、成形型10を型開きして下型2の押し込み機構収容溝2c内のピストン3aの頂面に予備加熱された押し込みピンPを立設姿勢で収容し、次いで、連続繊維補強材収容溝2b内に同様に予備加熱された連続繊維補強材J1’を収容し、さらにキャビティCを形成する凹溝2a内に同様に予備加熱された非連続繊維樹脂材J2’の塊を収容して型閉めする。

【0038】

ここで、非連続繊維樹脂材J2’も連続繊維補強材J1’と同様に熱可塑性樹脂からなるマトリックス樹脂M2を有し、このマトリックス樹脂M2内に短繊維や長繊維などの繊維材S2がランダムに含有された材料からなる。

【0039】

連続繊維補強材J1’と非連続繊維樹脂材J2’の界面における接着強度の観点で言えば、双方のマトリックス樹脂M1,M2は同素材の熱可塑性樹脂からなるのが好ましい。

【0040】

図示するように連続繊維補強材J1’と非連続繊維樹脂材J2’はともに予備加熱され、軟化した状態で成形型10内に収容されて型閉めされる。

【0041】

次に、図4で示すように上型1を下方へ摺動させることにより(X1方向)、キャビティC内で軟化した非連続繊維樹脂材J2’がプレス成形されて押し広げられる。

【0042】

このように、図示例では、予備加熱されて軟化した非連続繊維樹脂材J2’の塊をキャビティC内に収容し、これをプレス成形することが「チャージ」であるが、チャージの実施例は図示例以外にも、キャビティC内に溶融した非連続繊維樹脂材を射出成形する方法などもある。

【0043】

軟化した非連続繊維樹脂材J2’がプレス成形され、その所望部位が下方の軟化した連続繊維補強材J1’と密着した状態で、シリンダ機構3を稼動させてピストン3aを上昇させ(X2方向)、予備加熱された押し込みピンPを連続繊維補強材J1’と非連続繊維樹脂材J2’の重ね合わせ箇所に押し込んでいく。

【0044】

この際、ともに軟化している連続繊維補強材J1’や非連続繊維樹脂材J2’に予備加熱された押し込みピンPが十分に押し込まれるために、押し込みピンPは軟化した連続繊維補強材J1’等よりも硬い状態となっている必要がある。

【0045】

押し込みピンPがたとえば鋼やアルミニウム等の金属製の場合には、軟化した樹脂部材よりも硬いことからその押し込みは保証される。

【0046】

一方、押し込みピンPが連続繊維補強材J1’等と同じ素材の熱可塑性樹脂から形成されている場合は、押し込みピンPを連続繊維補強材J1’よりも低温で予備加熱しておくことによって押し込みピンPが相対的に硬くなり、自身の形状を保持しながら連続繊維補強材J1’等へのスムーズな押し込みが保証できる。

【0047】

いずれの素材からなる押し込みピンPであっても、これが予備加熱されていることから、熱可塑性樹脂からなる双方のマトリックス樹脂M1,M2の内部に挿入される押し込みピンPがその周囲の熱可塑性樹脂を自身の熱で加熱して軟化させることにより、スムーズに熱可塑性樹脂の内部に挿入することができる。

【0048】

押し込みピンPが連続繊維補強材J1’と非連続繊維樹脂材J2’に跨る位置まで十分に押し込まれ、自然冷却もしくは強制冷却されて軟化した連続繊維補強材J1’と非連続繊維樹脂材J2’が硬化することにより、双方の界面では界面接着に加えて押し込みピンPによる接続が図られ、連続繊維補強材J1’と非連続繊維樹脂材J2’の間の高い接続強度を備えた繊維強化樹脂材が製造される。

【0049】

図6は、脱型されて得られた繊維強化樹脂材Jの一例を示したものである。

【0050】

軟化していた連続繊維補強材J1’や非連続繊維樹脂材J2’がともに硬化してなる連続繊維補強材J1と非連続繊維樹脂材J2が界面接着と押し込みピンPによる接続によって高強度に接合されている。

【0051】

図示する本発明の繊維強化樹脂材の製造方法によれば、セルフピアスリベットなどの高価な接続部材を使用することなく、安価な押し込みピンPを使用して、たとえば予備加熱によってともに軟化状態の非連続繊維樹脂材J2’や連続繊維補強材J1’よりも相対的に硬質の予備加熱された押し込みピンPを双方の部材の重ね合わせ箇所に押し込んでいくことにより、熱可塑性樹脂からなる部材間に予備加熱された押し込みピンPがスムーズに挿入されながら双方の界面を跨ぐことができる。そして、連続繊維補強材J1’と非連続繊維樹脂材J2’が硬化することにより、界面の接着強度に加えて押し込みピンPによる接合強度が加味された高い接続強度で連続繊維補強材J1と非連続繊維樹脂材J2が接続されてなる繊維強化樹脂材が製造される。

【0052】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0053】

1…上型、1a…凸部、2…下型、2a…凹溝、2b…連続繊維補強材収容溝、2c…押し込み機構収容溝、3…シリンダ機構、3a…ピストン、10…成形型、P…押し込みピン、J…繊維強化樹脂材、J1…連続繊維補強材、J1’…(予備加熱で軟化している)連続繊維補強材、J2…非連続繊維樹脂材、J2’…(予備加熱で軟化している)非連続繊維樹脂材、C…キャビティ

【技術分野】

【0001】

本発明は、連続繊維補強材にて非連続繊維樹脂材の一部が部分的に補強されてなる繊維強化樹脂材の製造方法に関するものである。

【背景技術】

【0002】

樹脂に強化用繊維材が混入されてなる繊維強化樹脂材(繊維強化プラスチック(FRP))は、軽量かつ高強度であることから、自動車産業や建設産業、航空産業など、様々な産業分野で使用されている。

【0003】

たとえば自動車産業においては、ピラーやロッカー、床下フロアなどの車両の骨格構造部材や、ドアアウターパネルやフードなどの意匠性が要求される非構造部材に上記繊維強化樹脂材が適用され、車両の強度保証を図りながらその軽量化を実現し、低燃費で環境フレンドリーな車両を製造する試みがおこなわれている。

【0004】

上記する骨格構造部材においては、炭素繊維やガラス繊維等の繊維材であって、長さが50mm以上の連続繊維が一定の配向をもって形成されてなる連続繊維材で骨格構造部材の全部を製造しようとするとコスト増となることから、50mm未満の繊維長の長繊維やさらに繊維長の短い短繊維がたとえばランダムに配向してなる樹脂部材(非連続繊維樹脂材)に対し、その一部を連続繊維補強材で補強して骨格構造部材を製造する試みがおこなわれている。また、非構造部材にあっては、繊維材が含有されていない樹脂部材(非連続繊維樹脂材)に対して、必要に応じてその一部を連続繊維補強材で補強することがおこなわれている。

【0005】

これまでの製造方法では、成形型内に連続繊維補強材を載置し、次いでたとえば熱可塑性樹脂からなる溶融樹脂をキャビティにチャージし、溶融樹脂が硬化することによって、硬化してなる非連続繊維樹脂材の一部が連続繊維補強材で補強されてなる繊維強化樹脂材が成形されているのが一般的である。このチャージには、プレヒートされた溶融樹脂の塊をキャビティ内に収容してプレス成形する方法や、溶融樹脂を射出成形する方法、連続繊維補強材のほかに短繊維や長繊維等の繊維材をキャビティ内に収容しておき、溶融樹脂を注入するトランスファー成形などが含まれる。

【0006】

このように、キャビティ内に連続繊維補強材を収容しておいて溶融樹脂をチャージするに当たり、連続繊維補強材とチャージされる溶融樹脂双方のマトリックス樹脂はともに溶融状態であることが双方を接着させる観点から必須であり、そのために、成形型内は上型、下型ともに同程度の温度に加熱されてキャビティ内が高温雰囲気とされる。そして、非連続繊維樹脂材と連続繊維補強材双方のマトリックス樹脂である熱可塑性樹脂が硬化することにより、界面の接着強度にて連続繊維補強材と非連続繊維樹脂材が接合されてなる繊維強化樹脂材が得られることになる。

【0007】

しかしながら、非連続繊維樹脂材が骨格構造部材の場合において、連続繊維補強材との界面が双方の接着強度のみによる接合構造では、接合部における強度が不十分な場合も想定されることから、連続繊維補強材と非連続繊維樹脂材の間の接合強度が界面接着強度以上となるような繊維強化樹脂材の製造方法が模索されている。

【0008】

その一つの製造方法として、たとえば特許文献1で開示されるように樹脂部材同士をセルフピアスリベットで接続する方法が挙げられる。しかしながら、この接続方法はセルフピアスが高価であることから、より安価な接続部材(接続方法)で効果的に連続繊維補強材と非連続繊維樹脂材の間の接続強度を高める技術の発案が望まれている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−229980号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記する問題に鑑みてなされたものであり、熱可塑性樹脂からなる非連続繊維樹脂材の一部を熱可塑性樹脂からなる連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、安価な方法で、非連続繊維樹脂材と連続繊維補強材の間を高い強度で接続することのできる繊維強化樹脂材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成すべく、本発明による繊維強化樹脂材の製造方法は、成形型のキャビティ内に予備加熱されて軟化した熱可塑性樹脂からなる連続繊維補強材を収容し、前記キャビティ内にさらに溶融する熱可塑性樹脂からなる非連続繊維樹脂材をチャージし、予備加熱され、かつ、軟化した連続繊維補強材や溶融する非連続繊維樹脂材よりも相対的に硬い押し込みピンが成形型の内部からキャビティ内に押出されて連続繊維補強材と非連続繊維樹脂材を跨ぐように押し込まれ、連続繊維補強材と非連続繊維樹脂材が硬化して非連続繊維樹脂材の一部を連続繊維補強材が補強してなるものである。

【0012】

本発明の繊維強化樹脂材の製造方法は、成形型のキャビティ内にある予備加熱されて軟化した連続繊維補強材と溶融した非連続繊維樹脂材に対し、予備加熱されてこれらよりも相対的に硬い押し込みピンを双方に跨るように押し込み、連続繊維補強材と非連続繊維樹脂材の硬化をまって繊維強化樹脂材を製造するものである。

【0013】

ここで、「チャージ」とは、短繊維や長繊維などの繊維材が熱可塑性樹脂内に含有された非連続繊維樹脂材をキャビティ内に射出成形すること、繊維材を含まない熱硬化性樹脂からなる非連続繊維樹脂材をキャビティ内にトランスファー成形すること、さらには、予備加熱された熱可塑性樹脂からなる非連続繊維樹脂材の塊やシート(予備加熱による予備腑形体)をその一部が連続繊維補強材と接する姿勢でキャビティ内に配しておき、型閉めしてプレス成形すること、のいずれかの方法を示すものである。

【0014】

また、本明細書において「連続繊維補強材」とは、連続繊維が熱可塑性樹脂からなるマトリックス樹脂内に含有されてなる補強材(プリプレグ材等)のことであり、たとえばJISで規定するように50mmを超える繊維材(連続繊維)がマトリックス樹脂内に一方向に配向された一方向材(UD材)であってもよいし、擬似等方材(多軸積層材や経糸および緯糸からなる織物など)であってもよい。さらに、「非連続繊維樹脂材」とは、連続繊維よりも繊維長の短い長繊維や短繊維が熱可塑性樹脂からなるマトリックス樹脂内にランダムに含有された繊維部材やその材料、もしくは繊維材が含有されていないマトリックス樹脂のみからなる樹脂部材やその材料(意匠部材などが対象)を意味している。

【0015】

また、連続繊維補強材や非連続繊維樹脂材を形成する熱可塑性樹脂からなるマトリックス樹脂の軟化に関し、熱可塑性樹脂がポリスチレン(PS)等の非結晶性プラスチックからなる場合はそのガラス転移点Tgで「軟化」することとなり、ナイロン(PA:ナイロン6、ナイロン66など)等の結晶性プラスチックの場合はその融点Tm付近で「溶融」することとなる。

【0016】

たとえば、ともに予備加熱された非連続繊維樹脂材と連続繊維補強材をキャビティ内に収容する場合は、非連続繊維樹脂材と連続繊維補強材はともに軟化しており、その後にプレス成形されるとともにこれらよりも硬い状態の予備加熱された押し込みピンが双方の界面を跨るようにして押し込まれることにより、この押し込みピンは予備加熱されていることから熱可塑性樹脂からなる連続繊維補強材等の内部を貫通し易くなっている。

【0017】

なお、押し込みピンは鋼や銅、アルミニウム等の金属製のピンであっても、たとえば熱可塑性樹脂からなる樹脂製のピンであってもよい。また、押し込みピンの形状は棒状のものであってもよいし、棒状の先端にフックが形成されたものなどであってもよい。

【0018】

たとえば、連続繊維補強材と非連続繊維樹脂材双方のマトリックス樹脂である熱可塑性樹脂が同素材のものからなり、かつ、樹脂製の押し込みピンも同素材の熱可塑性樹脂からなる場合には、押し込みピンは連続繊維補強材等よりも低温で予備加熱されていることによって連続繊維補強材等に比して相対的に硬い状態となり、軟化した連続繊維補強材等の内部に押し込まれ易くなる。

【0019】

なお、このように連続繊維補強材と非連続繊維樹脂材が同素材の熱可塑性樹脂からなる場合は、界面のなじみが良好となり、高い界面接着強度を期待することができる。

【0020】

成形型を構成するたとえば下型の内部にシリンダ機構、送りねじ機構といった押し込みピンをキャビティ内に押し込むための機構が内蔵された成形型を使用し、キャビティ内の適所に単数もしくは複数の連続繊維補強材を載置するに当たり、まず、押し込み機構を構成する載置台上に押し込みピンを位置決めして該押し込みピンの先端をキャビティ内に張り出させないようにしておき、次いで予備加熱によって軟化した連続繊維補強材をキャビティの適所に載置し、さらに予備加熱によって軟化した非連続繊維樹脂材を載置して型閉めし、プレス成形とともに押し込み機構を稼動させて双方の部材の重ね合わせ箇所に押し込みピンを押し込むといった実施の形態が挙げられる。

【0021】

また、非連続繊維樹脂材のチャージが射出成形からなる場合の押し込みピンの押し込みのタイミングは、キャビティ内に収容された連続繊維補強材に対して押し込みピンを押し込んで連続繊維補強材を貫通させ、さらに連続繊維補強材から押し込みピンの先端を突出させておき、この状態でキャビティ内に溶融した非連続繊維樹脂材を射出成形し、非連続繊維樹脂材と連続繊維補強材が硬化することによって押し込みピンが双方に跨るようにして双方を接続する接続構造を形成することができる。また、キャビティ内に連続繊維補強材を収容し、溶融した非連続繊維樹脂材をキャビティ内に射出成形した後に押し込みピンを押し込む方法であってもよい。

【0022】

上記する本発明の製造方法を適用することにより、界面の接着強度に加えて押し込みピンによる接合強度が加味された高い接続強度で連続繊維補強材と非連続繊維樹脂材が接続されてなる繊維強化樹脂材が製造される。このように非連続繊維樹脂材と連続繊維補強材が高い接続強度で接続されてなる繊維強化樹脂材は、ピラーやロッカー、床下フロアなどの軽量で強度が要求される車両の骨格構造部材は勿論のこと、ドアアウターパネルやフードなどの意匠性が要求される非構造部材などに好適である。

【発明の効果】

【0023】

以上の説明から理解できるように、本発明の繊維強化樹脂材の製造方法によれば、安価な押し込みピンを使用し、たとえば予備加熱によってともに軟化状態の非連続繊維樹脂材や連続繊維補強材よりも相対的に硬質の予備加熱された押し込みピンを双方の部材の重ね合わせ箇所に押し込んでいくことにより、熱可塑性樹脂からなる部材間に予備加熱された押し込みピンがスムーズに挿入されながら双方の界面を跨ぎ、連続繊維補強材と非連続繊維樹脂材が硬化することによって、界面の接着強度に加えて押し込みピンによる接合強度が加味された高い接続強度で連続繊維補強材と非連続繊維樹脂材が接続されてなる繊維強化樹脂材が製造される。

【図面の簡単な説明】

【0024】

【図1】本発明の繊維強化樹脂材の製造方法を説明した模式図である。

【図2】連続繊維補強材の一実施の形態の斜視図である。

【図3】図1に続いて繊維強化樹脂材の製造方法を説明した模式図である。

【図4】図3に続いて繊維強化樹脂材の製造方法を説明した模式図である。

【図5】図4に続いて繊維強化樹脂材の製造方法を説明した模式図である。

【図6】製造された繊維強化樹脂材の一実施の形態の斜視図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して本発明の繊維強化樹脂材の製造方法の実施の形態を説明する。なお、図示例は、キャビティを構成する下型の凹溝のさらに下方に連続繊維補強材を収容する溝を設け、ここに連続繊維補強材を収容して位置決めしたものであるが、下型がこのような溝を具備せず、凹溝の下面の適所に予備加熱された連続繊維補強材が載置され、その上方に予備加熱された非連続繊維樹脂材の塊が載置され、連続繊維補強材と非連続繊維樹脂材の双方がプレス成形される実施の形態であってもよいことは勿論のことである。

【0026】

(繊維強化樹脂材の製造方法)

図1,3〜6はこの順で、本発明の繊維強化樹脂材の製造方法の一実施の形態を説明するフロー図となっている。

【0027】

図1で示す成形型10はスライド自在の上型1と下型2から構成されたおり、図1はこれらが型開きした状態を示したものである。

【0028】

下型2は凹溝2aを有し、上型1の凸部1aがここに嵌り込んでキャビティCを形成し、このキャビティC内にチャージされたマトリックス樹脂が成形されるようになっている。

【0029】

本発明の製造方法では、下型2の凹溝2aのさらに下方に不図示の連続繊維補強材を収容して位置決めするための連続繊維補強材収容溝2bがさらに開設されており、さらに、この連続繊維補強材収容溝2bに連通する押し込み機構収容溝2cが開設され、ここにシリンダ機構3が収容された構成となっている。

【0030】

キャビティC内に連続繊維補強材や非連続繊維樹脂材を収容するに当たり、まず、シリンダ機構3を構成して押し込み機構収容溝2c内で上下動自在なピストン3aの頂面に金属製もしくは樹脂製の押し込みピンPを立設姿勢を維持しながら収容しておく。

【0031】

図示する押し込みピンPは棒状を呈しているが、棒状の端部にフックを備えた鍵状形態であってもよい。

【0032】

後述するように、キャビティC内に収容される連続繊維補強材や非連続繊維樹脂材のマトリックス樹脂が熱可塑性樹脂であることから、これらの内部に押し込みピンPを押し込むに当たり、押し込みピンPを予備加熱しておき、これを図1で示すようにピストン3a上に収容する。

【0033】

図示する連続繊維補強材収容溝2bに対して、図2で示すような連続繊維補強材J1’を収容する。

【0034】

この連続繊維補強材J1’を形成する熱可塑性樹脂からなるマトリックス樹脂M1としては、分子鎖が規則正しく配列された結晶領域の量の比率が高く、結晶化度の高い結晶性プラスチックである、ポリエチレン(PE)やポリプロピレン(PP)、ナイロン(PA:ナイロン6、ナイロン66など)、ポリアセタール(POM)、ポリエチレンテレフタレート(PET)や、結晶化度が極めて低いか、結晶化状態にならない非結晶性プラスチックである、ポリスチレン(PS)やポリ塩化ビニル(PVC)、ポリメタクリル酸メチル(PMMA)、ABS樹脂、熱可塑性エポキシなどのうちのいずれか一種を適用することができる。

【0035】

また、マトリックス樹脂M1内に含有される連続繊維S1としては、ボロンやアルミナ、炭化ケイ素、窒化ケイ素、ジルコニアなどのセラミック繊維や、ガラス繊維や炭素繊維といった無機繊維、銅や鋼、アルミニウム、ステンレス等の金属繊維、ポリアミドやポリエステルなどの有機繊維のいずれか一種もしくは2種以上の混合材を挙げることができる。

【0036】

そして、連続繊維補強材J1’は、連続繊維S1がマトリックス樹脂M1内に含有されてなるプリプレグ材等であり、JISで規定するように50mmを超える連続繊維S1が図示例のようにマトリックス樹脂M1内に一方向に配向された一方向材(UD材)であってもよいし、擬似等方材(多軸積層材や経糸および緯糸からなる織物など)であってもよい。

【0037】

図3で示すように、成形型10を型開きして下型2の押し込み機構収容溝2c内のピストン3aの頂面に予備加熱された押し込みピンPを立設姿勢で収容し、次いで、連続繊維補強材収容溝2b内に同様に予備加熱された連続繊維補強材J1’を収容し、さらにキャビティCを形成する凹溝2a内に同様に予備加熱された非連続繊維樹脂材J2’の塊を収容して型閉めする。

【0038】

ここで、非連続繊維樹脂材J2’も連続繊維補強材J1’と同様に熱可塑性樹脂からなるマトリックス樹脂M2を有し、このマトリックス樹脂M2内に短繊維や長繊維などの繊維材S2がランダムに含有された材料からなる。

【0039】

連続繊維補強材J1’と非連続繊維樹脂材J2’の界面における接着強度の観点で言えば、双方のマトリックス樹脂M1,M2は同素材の熱可塑性樹脂からなるのが好ましい。

【0040】

図示するように連続繊維補強材J1’と非連続繊維樹脂材J2’はともに予備加熱され、軟化した状態で成形型10内に収容されて型閉めされる。

【0041】

次に、図4で示すように上型1を下方へ摺動させることにより(X1方向)、キャビティC内で軟化した非連続繊維樹脂材J2’がプレス成形されて押し広げられる。

【0042】

このように、図示例では、予備加熱されて軟化した非連続繊維樹脂材J2’の塊をキャビティC内に収容し、これをプレス成形することが「チャージ」であるが、チャージの実施例は図示例以外にも、キャビティC内に溶融した非連続繊維樹脂材を射出成形する方法などもある。

【0043】

軟化した非連続繊維樹脂材J2’がプレス成形され、その所望部位が下方の軟化した連続繊維補強材J1’と密着した状態で、シリンダ機構3を稼動させてピストン3aを上昇させ(X2方向)、予備加熱された押し込みピンPを連続繊維補強材J1’と非連続繊維樹脂材J2’の重ね合わせ箇所に押し込んでいく。

【0044】

この際、ともに軟化している連続繊維補強材J1’や非連続繊維樹脂材J2’に予備加熱された押し込みピンPが十分に押し込まれるために、押し込みピンPは軟化した連続繊維補強材J1’等よりも硬い状態となっている必要がある。

【0045】

押し込みピンPがたとえば鋼やアルミニウム等の金属製の場合には、軟化した樹脂部材よりも硬いことからその押し込みは保証される。

【0046】

一方、押し込みピンPが連続繊維補強材J1’等と同じ素材の熱可塑性樹脂から形成されている場合は、押し込みピンPを連続繊維補強材J1’よりも低温で予備加熱しておくことによって押し込みピンPが相対的に硬くなり、自身の形状を保持しながら連続繊維補強材J1’等へのスムーズな押し込みが保証できる。

【0047】

いずれの素材からなる押し込みピンPであっても、これが予備加熱されていることから、熱可塑性樹脂からなる双方のマトリックス樹脂M1,M2の内部に挿入される押し込みピンPがその周囲の熱可塑性樹脂を自身の熱で加熱して軟化させることにより、スムーズに熱可塑性樹脂の内部に挿入することができる。

【0048】

押し込みピンPが連続繊維補強材J1’と非連続繊維樹脂材J2’に跨る位置まで十分に押し込まれ、自然冷却もしくは強制冷却されて軟化した連続繊維補強材J1’と非連続繊維樹脂材J2’が硬化することにより、双方の界面では界面接着に加えて押し込みピンPによる接続が図られ、連続繊維補強材J1’と非連続繊維樹脂材J2’の間の高い接続強度を備えた繊維強化樹脂材が製造される。

【0049】

図6は、脱型されて得られた繊維強化樹脂材Jの一例を示したものである。

【0050】

軟化していた連続繊維補強材J1’や非連続繊維樹脂材J2’がともに硬化してなる連続繊維補強材J1と非連続繊維樹脂材J2が界面接着と押し込みピンPによる接続によって高強度に接合されている。

【0051】

図示する本発明の繊維強化樹脂材の製造方法によれば、セルフピアスリベットなどの高価な接続部材を使用することなく、安価な押し込みピンPを使用して、たとえば予備加熱によってともに軟化状態の非連続繊維樹脂材J2’や連続繊維補強材J1’よりも相対的に硬質の予備加熱された押し込みピンPを双方の部材の重ね合わせ箇所に押し込んでいくことにより、熱可塑性樹脂からなる部材間に予備加熱された押し込みピンPがスムーズに挿入されながら双方の界面を跨ぐことができる。そして、連続繊維補強材J1’と非連続繊維樹脂材J2’が硬化することにより、界面の接着強度に加えて押し込みピンPによる接合強度が加味された高い接続強度で連続繊維補強材J1と非連続繊維樹脂材J2が接続されてなる繊維強化樹脂材が製造される。

【0052】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0053】

1…上型、1a…凸部、2…下型、2a…凹溝、2b…連続繊維補強材収容溝、2c…押し込み機構収容溝、3…シリンダ機構、3a…ピストン、10…成形型、P…押し込みピン、J…繊維強化樹脂材、J1…連続繊維補強材、J1’…(予備加熱で軟化している)連続繊維補強材、J2…非連続繊維樹脂材、J2’…(予備加熱で軟化している)非連続繊維樹脂材、C…キャビティ

【特許請求の範囲】

【請求項1】

成形型のキャビティ内に予備加熱されて軟化した熱可塑性樹脂からなる連続繊維補強材を収容し、

前記キャビティ内にさらに溶融する熱可塑性樹脂からなる非連続繊維樹脂材をチャージし、

予備加熱され、かつ、軟化した連続繊維補強材や溶融する非連続繊維樹脂材よりも相対的に硬い押し込みピンが成形型の内部からキャビティ内に押出されて連続繊維補強材と非連続繊維樹脂材を跨ぐように押し込まれ、連続繊維補強材と非連続繊維樹脂材が硬化して非連続繊維樹脂材の一部を連続繊維補強材が補強してなる繊維強化樹脂材を製造する繊維強化樹脂材の製造方法。

【請求項2】

前記チャージは、予備加熱されて軟化した非連続繊維樹脂材の塊をキャビティ内に収容し、少なくとも非連続繊維樹脂材をプレス成形する方法である請求項1に記載の繊維強化樹脂材の製造方法。

【請求項3】

前記チャージは、溶融する非連続繊維樹脂材を射出成形する方法である請求項1に記載の繊維強化樹脂材の製造方法。

【請求項4】

前記押し込みピンが金属製のピンからなる請求項1〜3のいずれかに記載の繊維強化樹脂材の製造方法。

【請求項5】

前記押し込みピンが熱可塑性樹脂素材のピンからなる請求項1〜3のいずれかに記載の繊維強化樹脂材の製造方法。

【請求項6】

前記連続繊維補強材と非連続繊維樹脂材のマトリックス樹脂、および前記押し込みピンがいずれも同素材の熱可塑性樹脂からなり、連続繊維補強材や非連続繊維樹脂材に比して相対的に低温で押し込みピンが予備加熱されている請求項5に記載の繊維強化樹脂材の製造方法。

【請求項1】

成形型のキャビティ内に予備加熱されて軟化した熱可塑性樹脂からなる連続繊維補強材を収容し、

前記キャビティ内にさらに溶融する熱可塑性樹脂からなる非連続繊維樹脂材をチャージし、

予備加熱され、かつ、軟化した連続繊維補強材や溶融する非連続繊維樹脂材よりも相対的に硬い押し込みピンが成形型の内部からキャビティ内に押出されて連続繊維補強材と非連続繊維樹脂材を跨ぐように押し込まれ、連続繊維補強材と非連続繊維樹脂材が硬化して非連続繊維樹脂材の一部を連続繊維補強材が補強してなる繊維強化樹脂材を製造する繊維強化樹脂材の製造方法。

【請求項2】

前記チャージは、予備加熱されて軟化した非連続繊維樹脂材の塊をキャビティ内に収容し、少なくとも非連続繊維樹脂材をプレス成形する方法である請求項1に記載の繊維強化樹脂材の製造方法。

【請求項3】

前記チャージは、溶融する非連続繊維樹脂材を射出成形する方法である請求項1に記載の繊維強化樹脂材の製造方法。

【請求項4】

前記押し込みピンが金属製のピンからなる請求項1〜3のいずれかに記載の繊維強化樹脂材の製造方法。

【請求項5】

前記押し込みピンが熱可塑性樹脂素材のピンからなる請求項1〜3のいずれかに記載の繊維強化樹脂材の製造方法。

【請求項6】

前記連続繊維補強材と非連続繊維樹脂材のマトリックス樹脂、および前記押し込みピンがいずれも同素材の熱可塑性樹脂からなり、連続繊維補強材や非連続繊維樹脂材に比して相対的に低温で押し込みピンが予備加熱されている請求項5に記載の繊維強化樹脂材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−56474(P2013−56474A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196199(P2011−196199)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]