繊維強化樹脂板およびその製造方法

【課題】 浸透性が困難であるためポリエステル繊維層との組み合わせが不適当であると考えられていたフェノール樹脂4を使用して、耐熱性に優れ電極の端子台など耐熱耐久性を要求される場所への使用を可能にした繊維強化樹脂板を提供すること。

【解決手段】 繊維強化樹脂板1は、ポリエステル繊維製不織布21内に多数のマイクロバルーン22を分散して保持させた発泡不織布2と、該発泡不織布2の両面または片面に積層した強化繊維層3と、これら発泡不織布2および強化繊維層3に含浸させ硬化させたフェノール樹脂4とからなる。発泡不織布2を複数に積層して各層を強化繊維層3で挟むようにしても良く、強化繊維層3の表面に表面マット5を配しても良い。

【解決手段】 繊維強化樹脂板1は、ポリエステル繊維製不織布21内に多数のマイクロバルーン22を分散して保持させた発泡不織布2と、該発泡不織布2の両面または片面に積層した強化繊維層3と、これら発泡不織布2および強化繊維層3に含浸させ硬化させたフェノール樹脂4とからなる。発泡不織布2を複数に積層して各層を強化繊維層3で挟むようにしても良く、強化繊維層3の表面に表面マット5を配しても良い。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】この発明は、内部に多数のマイクロバルーンを分散して保持させた発泡不織布を用いた繊維強化樹脂板に関する。

【0002】

【従来の技術】ポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布をコアー材とした繊維強化樹脂板が製造されている。この繊維強化樹脂板は、発泡不織布の両面をガラス、カーボンなどの繊維による強化繊維層で挟むとともに樹脂を含浸させた構造を有し、内部に独立気泡を有するため軽量であるとともに断熱性に優れるなどの利点がある。この含浸させる樹脂として従来はポリエステル繊維層への浸透性に優れるポリエステル樹脂が使用されている。

【0003】

【発明が解決しようとする課題】しかるに、ポリエステル樹脂を用いた従来の繊維強化樹脂板は、耐熱性が十分でないため、電極の端子台、セパレータなどの絶縁物への使用に適さず、また、車両、船舶などの壁材、200度以上の高温部の断熱材または保温材への使用が不適当であった。

【0004】この発明の目的は、浸透性が良くないためポリエステル繊維層との組み合わせが不適当であると考えられていたフェノール樹脂を使用して、耐熱性に優れ電極の端子台など耐熱耐久性を要求される場所への使用を可能にした繊維強化樹脂板の提供にある。

【0005】

【課題を解決するための手段】この発明の繊維強化樹脂板は、ポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布と、該発泡不織布の両面または片面に積層した強化繊維層と、これら発泡不織布および強化繊維層に含浸させ硬化させたフェノール樹脂とからなる。発泡不織布を複数に積層して各層を強化繊維層で挟むようにしても良く、強化繊維層表面に表面マットを貼着しても良い。

【0006】

【発明の作用・効果】この繊維強化樹脂板は、ポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布と、耐熱性に優れるフェノール樹脂とを有利に組み合わせているので、400℃程度の耐熱性を有する。このため、電極の端子台、セパレータなどの絶縁物への使用、車両、船舶などの壁材、200度以上の高温部の断熱材または保温材への使用が可能である。

【0007】この繊維強化樹脂板は、成形型に、強化繊維マットをセットしてフェノール樹脂および硬化剤を注入し、つぎにポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布をセットしてフェノール樹脂および硬化剤を注入し、さらに、強化繊維マットをセットして樹脂および硬化剤を注入し、この工程を1回以上繰り返した後に前記成形型に蓋をしてプレスし、乾燥させた後にアニールすることにより製造される。この製造方法によれば、なじみ難いポリエステル繊維製不織布に確実に、隈無くフェノール樹脂を含浸させ、ポリエステル繊維に付着させることができる。

【0008】

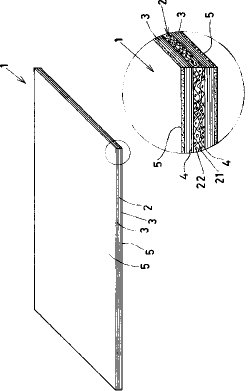

【発明の実施の形態】図1はこの発明の第1実施例にかかる繊維強化樹脂板1を示し、ポリエステル繊維製不織布21内に多数のマイクロバルーン22を分散して保持させた発泡不織布2と、発泡不織布2の両面に重ねたガラス繊維またはカーボン繊維などの強化繊維層3、3と、発泡不織布2および強化繊維層3、3に含浸させたフェノール樹脂4とからなる。フェノール樹脂4を含浸させた強化繊維層3、3の外面には、表面マット5、5が貼着してある。なお、表面マット5、5の表面の強度および硬度を増大させるものであり、必ずしも必須ではない。

【0009】図2は第2実施例を示す。この実施例では、2層の発泡不織布2の中間および上下に強化繊維層3を配している。フェノール樹脂4を含浸させた発泡不織布2の厚さは3〜5mm、強化繊維層3の厚さは3〜5mm、表面マット5の厚さは0.3〜0.5mmが適当であるが、用途に応じて適宜に選択できる。また、発泡不織布2および強化繊維層3の数も使用目的に応じて適宜に選択できることは当然である。

【0010】図1に示す繊維強化樹脂板1は、つぎの工程で製造される。

1)ガラス繊維またはカーボン繊維などの強化繊維マット、発泡不織布、および表面マットを矩形に切断する。

2)離型剤を塗布した成形型に、まず表面マット、強化繊維マットをセットし、フェノール樹脂および硬化剤を所定量注入する。

3)つぎに発泡不織布を強化繊維マットの上にセットし所定量のフェノール樹脂および硬化剤を注入する。

4)さらに、強化繊維マットおよび表面マットを発泡不織布の上にセットして所定量のフェノール樹脂および硬化剤を注入する。

5)成形型に蓋をしてプレスし、12時間乾燥させ、130℃で13時間アニール(熱処理)する。

【0011】この方法により製造された繊維強化樹脂板1は、比重が0.9前後と軽量であるとともに不燃性が高い。このため、電気絶縁物として電極端子台やセパレーター、建築、車両、船舶の不燃性天井材、ダクト材、壁材として好適に使用できる。また、高温部分で使用される断熱材、保温材として好適である。なお、上記プレスは100kg〜120kg、乾燥時間は12〜13時間、アニールの温度および時間は130±10℃、10〜20時間であることが望ましい。

【図面の簡単な説明】

【図1】第1実施例の繊維強化樹脂板の斜視図および要部拡大図である。

【図2】第2実施例の繊維強化樹脂板の要部拡大図である。

【符号の説明】

1 繊維強化樹脂板

2 発泡不織布

3 強化繊維層

4 フェノール樹脂

5 表面マット

22 マイクロバルーン

【0001】

【発明の属する技術分野】この発明は、内部に多数のマイクロバルーンを分散して保持させた発泡不織布を用いた繊維強化樹脂板に関する。

【0002】

【従来の技術】ポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布をコアー材とした繊維強化樹脂板が製造されている。この繊維強化樹脂板は、発泡不織布の両面をガラス、カーボンなどの繊維による強化繊維層で挟むとともに樹脂を含浸させた構造を有し、内部に独立気泡を有するため軽量であるとともに断熱性に優れるなどの利点がある。この含浸させる樹脂として従来はポリエステル繊維層への浸透性に優れるポリエステル樹脂が使用されている。

【0003】

【発明が解決しようとする課題】しかるに、ポリエステル樹脂を用いた従来の繊維強化樹脂板は、耐熱性が十分でないため、電極の端子台、セパレータなどの絶縁物への使用に適さず、また、車両、船舶などの壁材、200度以上の高温部の断熱材または保温材への使用が不適当であった。

【0004】この発明の目的は、浸透性が良くないためポリエステル繊維層との組み合わせが不適当であると考えられていたフェノール樹脂を使用して、耐熱性に優れ電極の端子台など耐熱耐久性を要求される場所への使用を可能にした繊維強化樹脂板の提供にある。

【0005】

【課題を解決するための手段】この発明の繊維強化樹脂板は、ポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布と、該発泡不織布の両面または片面に積層した強化繊維層と、これら発泡不織布および強化繊維層に含浸させ硬化させたフェノール樹脂とからなる。発泡不織布を複数に積層して各層を強化繊維層で挟むようにしても良く、強化繊維層表面に表面マットを貼着しても良い。

【0006】

【発明の作用・効果】この繊維強化樹脂板は、ポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布と、耐熱性に優れるフェノール樹脂とを有利に組み合わせているので、400℃程度の耐熱性を有する。このため、電極の端子台、セパレータなどの絶縁物への使用、車両、船舶などの壁材、200度以上の高温部の断熱材または保温材への使用が可能である。

【0007】この繊維強化樹脂板は、成形型に、強化繊維マットをセットしてフェノール樹脂および硬化剤を注入し、つぎにポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布をセットしてフェノール樹脂および硬化剤を注入し、さらに、強化繊維マットをセットして樹脂および硬化剤を注入し、この工程を1回以上繰り返した後に前記成形型に蓋をしてプレスし、乾燥させた後にアニールすることにより製造される。この製造方法によれば、なじみ難いポリエステル繊維製不織布に確実に、隈無くフェノール樹脂を含浸させ、ポリエステル繊維に付着させることができる。

【0008】

【発明の実施の形態】図1はこの発明の第1実施例にかかる繊維強化樹脂板1を示し、ポリエステル繊維製不織布21内に多数のマイクロバルーン22を分散して保持させた発泡不織布2と、発泡不織布2の両面に重ねたガラス繊維またはカーボン繊維などの強化繊維層3、3と、発泡不織布2および強化繊維層3、3に含浸させたフェノール樹脂4とからなる。フェノール樹脂4を含浸させた強化繊維層3、3の外面には、表面マット5、5が貼着してある。なお、表面マット5、5の表面の強度および硬度を増大させるものであり、必ずしも必須ではない。

【0009】図2は第2実施例を示す。この実施例では、2層の発泡不織布2の中間および上下に強化繊維層3を配している。フェノール樹脂4を含浸させた発泡不織布2の厚さは3〜5mm、強化繊維層3の厚さは3〜5mm、表面マット5の厚さは0.3〜0.5mmが適当であるが、用途に応じて適宜に選択できる。また、発泡不織布2および強化繊維層3の数も使用目的に応じて適宜に選択できることは当然である。

【0010】図1に示す繊維強化樹脂板1は、つぎの工程で製造される。

1)ガラス繊維またはカーボン繊維などの強化繊維マット、発泡不織布、および表面マットを矩形に切断する。

2)離型剤を塗布した成形型に、まず表面マット、強化繊維マットをセットし、フェノール樹脂および硬化剤を所定量注入する。

3)つぎに発泡不織布を強化繊維マットの上にセットし所定量のフェノール樹脂および硬化剤を注入する。

4)さらに、強化繊維マットおよび表面マットを発泡不織布の上にセットして所定量のフェノール樹脂および硬化剤を注入する。

5)成形型に蓋をしてプレスし、12時間乾燥させ、130℃で13時間アニール(熱処理)する。

【0011】この方法により製造された繊維強化樹脂板1は、比重が0.9前後と軽量であるとともに不燃性が高い。このため、電気絶縁物として電極端子台やセパレーター、建築、車両、船舶の不燃性天井材、ダクト材、壁材として好適に使用できる。また、高温部分で使用される断熱材、保温材として好適である。なお、上記プレスは100kg〜120kg、乾燥時間は12〜13時間、アニールの温度および時間は130±10℃、10〜20時間であることが望ましい。

【図面の簡単な説明】

【図1】第1実施例の繊維強化樹脂板の斜視図および要部拡大図である。

【図2】第2実施例の繊維強化樹脂板の要部拡大図である。

【符号の説明】

1 繊維強化樹脂板

2 発泡不織布

3 強化繊維層

4 フェノール樹脂

5 表面マット

22 マイクロバルーン

【特許請求の範囲】

【請求項1】 ポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布と、該発泡不織布の両面または片面に積層した強化繊維層と、これら発泡不織布および強化繊維層に含浸させ硬化させたフェノール樹脂とからなる繊維強化樹脂板。

【請求項2】 請求項1に記載の繊維強化樹脂板において、複数の前記発泡不織布を前記強化繊維層を挟んで積層したことを特徴とする繊維強化樹脂板。

【請求項3】 請求項1または2に記載の繊維強化樹脂板において、前記フェノール樹脂層表面に配した表面マットとからなる繊維強化樹脂板。

【請求項4】 成形型に、強化繊維マットをセットしてフェノール樹脂および硬化剤を注入し、つぎにポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布をセットしてフェノール樹脂および硬化剤を注入し、さらに、強化繊維マットをセットして樹脂および硬化剤を注入し、この工程を1回以上繰り返した後に前記成形型に蓋をしてプレスし、乾燥させた後にアニールすることを特徴とする繊維強化樹脂板の製造方法。

【請求項5】 請求項4において、前記強化繊維マットの表面に表面マットを配したことを特徴とする繊維強化樹脂板の製造方法。

【請求項1】 ポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布と、該発泡不織布の両面または片面に積層した強化繊維層と、これら発泡不織布および強化繊維層に含浸させ硬化させたフェノール樹脂とからなる繊維強化樹脂板。

【請求項2】 請求項1に記載の繊維強化樹脂板において、複数の前記発泡不織布を前記強化繊維層を挟んで積層したことを特徴とする繊維強化樹脂板。

【請求項3】 請求項1または2に記載の繊維強化樹脂板において、前記フェノール樹脂層表面に配した表面マットとからなる繊維強化樹脂板。

【請求項4】 成形型に、強化繊維マットをセットしてフェノール樹脂および硬化剤を注入し、つぎにポリエステル繊維製不織布内に多数のマイクロバルーンを分散して保持させた発泡不織布をセットしてフェノール樹脂および硬化剤を注入し、さらに、強化繊維マットをセットして樹脂および硬化剤を注入し、この工程を1回以上繰り返した後に前記成形型に蓋をしてプレスし、乾燥させた後にアニールすることを特徴とする繊維強化樹脂板の製造方法。

【請求項5】 請求項4において、前記強化繊維マットの表面に表面マットを配したことを特徴とする繊維強化樹脂板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2000−52471(P2000−52471A)

【公開日】平成12年2月22日(2000.2.22)

【国際特許分類】

【出願番号】特願平10−220365

【出願日】平成10年8月4日(1998.8.4)

【出願人】(398050308)日本クインライト株式会社 (1)

【Fターム(参考)】

【公開日】平成12年2月22日(2000.2.22)

【国際特許分類】

【出願日】平成10年8月4日(1998.8.4)

【出願人】(398050308)日本クインライト株式会社 (1)

【Fターム(参考)】

[ Back to top ]