繊維強化樹脂線条体およびその製造方法並びにそれを用いた電線ケーブルとその製造方法

【課題】望ましい撚りを容易にかけることができ、それを通して優れた曲げ特性を発現可能な繊維強化樹脂線条体とその製造方法を提供し、加えて、その繊維強化樹脂線条体を補強コアとして用いた電線ケーブルとその製造方法を提供する。

【解決手段】予め撚りがかけられた強化繊維束を複数集束した強化繊維束集合体に樹脂が含浸、硬化されていることを特徴とする繊維強化樹脂線条体、およびその製造方法、並びにそれを用いた電線ケーブルとその製造方法。

【解決手段】予め撚りがかけられた強化繊維束を複数集束した強化繊維束集合体に樹脂が含浸、硬化されていることを特徴とする繊維強化樹脂線条体、およびその製造方法、並びにそれを用いた電線ケーブルとその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種分野に適用可能な繊維強化樹脂線条体とその製造方法、およびその繊維強化樹脂線条体を補強のためのコア材として用いた電線ケーブルとその製造方法に関する。

【背景技術】

【0002】

繊維強化樹脂線条体は、各種分野におけるワイヤーやケーブル、補強材として使用し得ることが知られており、中でも、電線ケーブルにおいてアルミニウム等からなる導電体の中心部に補強用のコア線条体として使用し得ることが知られている(例えば、特許文献1)。

【0003】

また、繊維強化樹脂線条体の製造方法として、マルチフィラメント強化繊維と半硬化状態の熱硬化性樹脂からなる複合ストランドを複数本撚合した後樹脂を硬化させる方法が知られている(例えば、特許文献2)。また、中心部に中空部が形成された、螺旋状に延びる複数本の繊維強化樹脂線条体からなる複合線条体も知られている(例えば、特許文献3)。これら特許文献2、3に記載の線条体においては、いずれも、繊維強化樹脂線条体を複数本束ねた後の状態にて、全体に対して撚りがかけられている。線条体に撚りをかけることにより、線条体の曲げ特性が向上することは知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−100858号公報

【特許文献2】特開平5−25787号公報

【特許文献3】特許第4110621号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上述の如く、線条体に撚りをかけることで線条体の曲げ特性を向上できることは知られているものの、特許文献2、3に記載されているような線条体においては、繊維強化樹脂線条体を多数本束ねた状態にてその線条体全体に撚りをかけるには、相当大きな力を要するため、設備が大がかりになるという問題があり、現実的には、全体の径が比較的大きくなった状態では、所望の撚りをかけることは困難となっている。とくに使用されている強化繊維が炭素繊維のような剛直な強化繊維の場合、比較的大径の線条体全体に所望の撚りをかけることは一層困難である。

【0006】

線条体の曲げ破壊の原因は、曲げ曲率外側における引張側の伸びひずみと曲げ曲率内側の圧縮せん断応力であり、後者に対して撚りは比較的効果が低い。したがって、撚りをかけて曲げ特性を改善しようとする場合にも、線条体全体の曲げ曲率内側の圧縮せん断応力が高くなりすぎないよう特別に配慮することが望まれる。

【0007】

また、 線条体を長尺構造体に用いようとする場合、搬送や保管などの際になるべくコンパクトにするため小径で巻き取る必要があるが、そうすると、線条体全体の曲げによるひずみが問題となる。

【0008】

そこで本発明の課題は、線条体に撚りをかけることで線条体の曲げ特性を向上できることを前提として考慮しつつ、線条体を複数本束ねた形態の繊維強化樹脂線条体全体に撚りをかけることの製造困難性の問題点および上述のような線条体全体を曲げたり巻き取ったりする際の要求特性や問題点に着目し、線条体を複数本束ねた形態でも線条体に対し望ましい撚りを容易にかけることができ、それを通して優れた曲げ特性を発現可能な繊維強化樹脂線条体とその製造方法を提供することにあり、加えて、とくにその繊維強化樹脂線条体を補強心材としてのコアとして用いた電線ケーブルとその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に係る繊維強化樹脂線条体は、予め撚りがかけられた強化繊維束を複数集束した強化繊維束集合体に樹脂が含浸、硬化されていることを特徴とするものからなる。

【0010】

また、本発明に係る繊維強化樹脂線条体の製造方法は、強化繊維束に予め撚りをかけ、撚りがかけられた強化繊維束を複数集束させて強化繊維束集合体を形成し、該強化繊維束集合体に樹脂を含浸し、しかる後に含浸した樹脂を硬化させることを特徴とする方法からなる。

【0011】

このような本発明に係る繊維強化樹脂線条体およびその製造方法においては、優れた曲げ特性を得るための撚りが、樹脂含浸前の、しかも、複数集束される前の、個々の比較的小径の強化繊維束に対し予めかけられているので、所望のターン数の撚りが、極めて容易に個々の強化繊維束に対してかけられる。したがって、従来技術における前述した、複数の繊維強化樹脂線条体が複数束ねられた後に撚りをかける際の困難性の問題点は解決される。この個々に予め撚りがかけられた強化繊維束が複数集束されて強化繊維束の集合体が形成され、この段階で樹脂が含浸され、しかる後に含浸された樹脂が硬化され、所望の最終形態の繊維強化樹脂線条体が得られる。この最終形態の繊維強化樹脂線条体は、予め撚りがかけられた強化繊維束に樹脂を含浸、硬化させたものの集合一体化物とみなすことができ、それら個々の樹脂含浸強化繊維束はそれぞれ所望のターン数の撚りを有しておりそれぞれが優れた曲げ特性を有しているから、それら優れた曲げ特性を有する樹脂含浸強化繊維束の集合一体化物である最終形態の繊維強化樹脂線条体は、全体として、比較的大径になる場合にあっても、優れた曲げ特性を発現することができるようになる。また、個々の強化繊維束に対し予めかけられたものを複数束ねて強化繊維束集合体が形成されているので、隣接する強化繊維束は異なる繊維配向を持つことになり、繊維強化樹脂線条体とした際に、トランスバースクラックが伝播しにくくなる。すなわち、仮に1つの繊維束部分にクラックが発生したとしても、隣接する繊維束は異なる繊維配向を持っているので、クラックは伝播しにくくなる。したがって、破壊の起点となるクラックをより微小な単位で抑止できるようになる。

【0012】

上記本発明に係る繊維強化樹脂線条体およびその製造方法においては、上記強化繊維束の強化繊維として炭素繊維やガラス繊維、アラミド繊維などの各種強化繊維を使用することが可能であるが、高い強度や剛性が望まれる場合には、とくに炭素繊維を含むことが好ましい。ただし、炭素繊維と他の強化繊維とのハイブリッド構成も可能である。

【0013】

また、上記強化繊維束に予めかけられる撚りは、25ターン/m以下であることが好ましい。より好ましくは、10〜25ターン/mの範囲内の撚りである。25ターン/mより多くても特性上は大きな問題は生じないが、生産性が低下する。10ターン/m未満では、撚りをかけることによる曲げ特性向上効果が小さくなるおそれがある。

【0014】

また、強化繊維束集合体における複数の強化繊維束に予めかけられる撚りの方向は、すべて同じ方向であってもよいし、互いに逆方向のものであってもよい。すべて同じ方向とした場合には、それら複数の強化繊維束を集束させたときに、強化繊維束集合体全体としてその方向に自然に撚りがかかり、個々の強化繊維束にも撚りがかけられており、かつ、集合体全体としても撚りがかかることになるので、最終形態の繊維強化樹脂線条体全体として一層優れた曲げ特性を発現可能となる。また、互いに逆方向の撚りが予めかけられた複数の強化繊維束を集束させる場合には、強化繊維束集合体の形態でも個々の強化繊維束の撚り形態を設定通りの形態に保ちやすくなり、狙い通りの曲げ特性を発現しやすくなる。さらに、逆方向の撚りが予めかけられた複数の強化繊維束を集束させる場合には、前述したトランスバースクラックの伝播の抑止に関して、一層大きな作用、効果が得られる。

【0015】

また、複数集束させる強化繊維束のうち一つの強化繊維束の単糸本数としては、とくに限定されないが、例えば、生産性等の点から、3000以上とすることができる。例えば、3000(3k)〜24000(24k)程度の範囲内から適宜選択すればよい。

【0016】

強化繊維束集合体への樹脂(マトリックス樹脂)の含浸方式は、とくに限定されないが、長尺物を効率よく良好な生産性をもって成形するには、引き抜き成形により樹脂を含浸させることが好ましい。

【0017】

上記含浸樹脂を硬化させた後、または、硬化とともに、樹脂が含浸された強化繊維束集合体の外周に、上記強化繊維束の強化繊維とは異種の強化繊維を含有する繊維強化樹脂からなる被覆層を設けることができる。例えば、上記強化繊維束の強化繊維が炭素繊維あるいは炭素繊維とさらに別の強化繊維を含むものからなる場合、被覆層の強化繊維としてガラス繊維、あるいはガラス繊維とさらに別の強化繊維を含むものを使用できる。被覆層には、内部の保護機能や絶縁機能などを持たせることが可能である。

【0018】

本発明は、さらに、上記のような繊維強化樹脂線条体を補強用コアとして用いた電線ケーブルおよびその製造方法も提供する。すなわち、本発明に係る電線ケーブルは、上述したような被覆層を備えた繊維強化樹脂線条体を囲む少なくとも1層の導電体を有するものからなる。導電体としては、例えばアルミニウムを含む材料からなるものを適用できる。

【0019】

とくに電線ケーブルの場合には、運搬や保管のためにケーブルが円筒体に巻き付けられることを考慮しなければならず、その場合にも、コアとして用いられている上記繊維強化樹脂線条体の優れた特性を維持するためには、電線ケーブルを円筒体に巻き付けた際に上記強化繊維束集合体の外径側に引張により発生する強化繊維の伸びが、該強化繊維の破断伸び未満になるように、強化繊維束集合体の径と上記円筒体の径との関係が設定されていることが好ましい。これにより、曲げ曲率外側における繊維強化樹脂線条体の優れた特性を維持可能となる。

【0020】

また、電線ケーブルを円筒体に巻き付けた際に上記強化繊維束集合体の内径側に圧縮により発生する繊維強化樹脂の応力が、該繊維強化樹脂の破壊圧縮強度未満になるように、強化繊維束集合体の径と前記円筒体の径との関係が設定されていることが好ましい。これにより、曲げ曲率内側における繊維強化樹脂線条体の優れた特性を維持可能となる。

【0021】

本発明に係る電線ケーブルの好ましい形態として、とくに上記強化繊維束集合体の強化繊維が炭素繊維からなり、上記被覆層の強化繊維がガラス繊維からなり、かつ、該炭素繊維と該ガラス繊維の体積比率が2:3〜1:4の範囲にある形態を挙げることができる。このような炭素繊維とガラス繊維の体積比率とすることにより、容易に、繊維強化樹脂線条体を所定の曲率で曲げた際の(例えば、所定径の円筒体に巻き付けた際の)、曲げ曲率の内側に発生する最大圧縮応力、曲げ曲率の外側に発生する最大引張応力を低く抑えることが可能になる。

【0022】

また、本発明に係る電線ケーブルの製造方法は、上述したような方法により被覆層を備えた繊維強化樹脂線条体を製造し、製造された繊維強化樹脂線条体の周囲に、少なくとも1層の導電体を設ける方法からなる。

【0023】

なお、本発明に係る繊維強化樹脂線条体は、上記のような電線ケーブルコア以外にも、高強度の線条体が要求されるあらゆる用途に使用可能である。例えば、コンクリート補強筋、ケーブルワイヤー、構造材料補強梁材、電線ケーブル敷設用ガイドワイヤー、船舶係留策、吊策、撓み防止補強材、緊張支持材等に適用可能である。

【発明の効果】

【0024】

本発明に係る繊維強化樹脂線条体およびその製造方法によれば、集束前の各強化繊維束に予め撚りをかけ、撚りをかけた強化繊維束を集束させた状態にて樹脂の含浸、硬化を行うようにしたので、内部構造的に、かつ、全体として、優れた曲げ特性を有する繊維強化樹脂線条体を実現でき、しかもそれを大がかりな設備を用いることなく容易に製造できるようになる。また、トランスバースクラックの伝播の抑止についても、優れた特性を有する繊維強化樹脂線条体を実現できる。そして、このように製造された本発明に係る繊維強化樹脂線条体は、とくに電線ケーブルのコアとして最適なものとなる。

【図面の簡単な説明】

【0025】

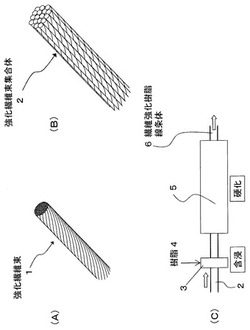

【図1】本発明の一実施態様に係る繊維強化樹脂線条体の製造方法を示す概略構成図である。

【図2】被覆層を有する本発明に係る繊維強化樹脂線条体の一例を示す概略部分斜視図である。

【図3】本発明の一実施態様に係る電線ケーブルの概略部分斜視図である。

【発明を実施するための形態】

【0026】

以下に、本発明の実施の形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係る繊維強化樹脂線条体の製造方法を示している。図1に示すように、本発明においては、強化繊維(例えば、炭素繊維)の単糸本数が例えば3000(3k)〜24000(24k)本程度の範囲内から選択された強化繊維束に、予め、例えば10〜25ターン/mの範囲内の撚りがかけられ(図1(A))、撚りがかけられた強化繊維束1が複数集束されることにより、強化繊維束集合体2が形成される(図1(B))。各強化繊維束1の撚りの方向は、前述したように、同方向に設定することも可能であり、互いに反対方向に設定することも可能である。また、強化繊維束集合体2に対してさらに撚りをかけることも可能である。このように形成された強化繊維束集合体2に、例えば図1(C)に示すように、ダイ3を通した引き抜き成形により樹脂4が含浸され、樹脂4が含浸された強化繊維束集合体2が例えば加熱炉5中を通されることにより、含浸された樹脂が硬化されて、繊維強化樹脂線条体6が製造される。

【0027】

上記製造においては、複数集束される前の、しかも樹脂含浸前の個々の比較的小径の強化繊維束に対し予めかけられるので、所望のターン数の撚りが、極めて容易に個々の強化繊維束1に対してかけられる。したがって、所望の撚りをかける上での困難性は生じない。個々に予め撚りがかけられた各強化繊維束1が複数集束されて強化繊維束集合体2が形成され、それに樹脂が含浸、硬化されて繊維強化樹脂線条体6が得られるが、このように製造された繊維強化樹脂線条体6は、予め撚りがかけられた強化繊維束1に樹脂を含浸、硬化させたものの集合一体化物とみなすことができ、それら個々の樹脂含浸強化繊維束はそれぞれ所望のターン数の撚りを有しておりそれぞれが優れた曲げ特性を有しているので、最終形態としての繊維強化樹脂線条体6も、全体として優れた曲げ特性を発現することができるようになる。強化繊維束1の集束本数が多く、最終形態としての繊維強化樹脂線条体6が比較的大径になる場合にあっても、線条体6として優れた曲げ特性を発現することが可能になる。

【0028】

本発明に係る繊維強化樹脂線条体としては、上記のように製造された繊維強化樹脂線条体6にさらに被覆層を設けた形態のものを含む。例えば図2に示すように、例えば強化繊維として炭素繊維を用いた繊維強化樹脂線条体6(つまり、樹脂が含浸、硬化された強化繊維束集合体2)の外周に、例えば強化繊維としてガラス繊維を用いた繊維強化樹脂からなる被覆層7を設けた形態の繊維強化樹脂線条体10として製造することもできる。この被覆層7は、例えば次に述べる電線ケーブルにおける繊維強化樹脂線条体6に対する絶縁層としても機能できる。

【0029】

本発明に係る電線ケーブルは、上記のような被覆層7を設けた形態の繊維強化樹脂線条体10の中心に位置する繊維強化樹脂線条体6を、ケーブル補強用のコアとして利用したものである。例えば図3に示すように、炭素繊維を使用した繊維強化樹脂線条体6とガラス繊維を使用した被覆層7からなる繊維強化樹脂線条体10の被覆層7の周囲に、例えばアルミニウムを使用した導電体の層11が設けられ、図示例ではさらにその上に導電体の層12が設けられて、電線ケーブル13が構成されている。導電体層11、12には送電されるべき電気が流されるが、被覆層7を介して導電体層11、12と絶縁された繊維強化樹脂線条体6は、電線ケーブル13全体の強度を確保するための心材(通常、ケーブルコアと呼ばれている。)として利用されている。

【0030】

このような構成を有する電線ケーブル13においては、前述したように運搬や保管のために電線ケーブル13を円筒体に巻き付けることになるが、ケーブルコアに使用される炭素繊維の破断伸びが2%程度であることから、巻き付け時の曲げ曲率の外側と内側に生じる周長差が2%以内となり、それに伴う炭素繊維の伸びが2%以内となるような条件にて、繊維強化樹脂線条体10に発生する引張弾性率、引張強度、圧縮強度をモデル解析した。

【0031】

解析は、炭素繊維を用いた繊維強化樹脂線条体6の径を5.75mm、ガラス繊維を用いた被覆層7の厚さを1.19mm,繊維強化樹脂線条体10の径を8.13mmとし、上記周長差に伴う伸びを2%の限界に近い条件にするために(つまり、炭素繊維として東レ(株)製のT700S−12K[破断強度:4900MPa、破断伸び:2.1%]を用いることを想定した条件にて)、巻き付け用の円筒体の径を8.13×50=406.5mmとした条件にてモデル解析を行った。また、マトリックス樹脂としては、エポキシ樹脂の一般的な力学特性を物性値として解析に用いた。解析は、ガラス繊維を用いた被覆層7のガラス繊維強化樹脂(GFRP)部分と炭素繊維を用いた繊維強化樹脂線条体6の炭素繊維強化樹脂(CFRP)部分とについて行った。結果を表1に示す。

【0032】

【表1】

【0033】

表1に示す解析結果から、とくに、CFRP部分について、圧縮破壊を防止するために、圧縮強度を1775MPa以下に抑えるのが好ましいことが分かった。

【0034】

また、繊維強化樹脂線条体10に用いられる炭素繊維(CF)とガラス繊維(GF)の体積比率を変化させた場合、CFRP部分に発生する最大引張応力、最大圧縮応力、伸びがどのように変化するのかを解析してみた。結果を表2に示す。

【0035】

【表2】

【0036】

前述の表1の結果から、CFRP部分の圧縮強度(圧縮応力)を1775MPa以下に抑えるのが好ましいことから、表2においてCFRP部分に発生する最大圧縮応力を1775MPa以下に抑えるためには、炭素繊維(CF)とガラス繊維(GF)の体積比率が2:3以下(つまり、これよりも炭素繊維(CF)の比率が相対的に少ない方の体積比率)であることが望ましいことが分かった。この体積比率の下限値(炭素繊維(CF)の比率が相対的に少なくなる方向の下限値)はとくに限定されないが、CFRP部分で強度を担うことから、炭素繊維(CF)の比率が相対的に少なすぎるのは好ましくなく、1:4程度を下限とすることが望ましい。

【0037】

このように、寸法等の前提条件さえ設定できれば、繊維強化樹脂線条体10の最適な設計、ひいては電線ケーブルコアへの適用のための最適な設計を、モデル解析にて行うことができる。

【産業上の利用可能性】

【0038】

本発明に係る繊維強化樹脂線条体は、高強度の線条体が要求されるあらゆる用途に適用可能であり、とくに、電線ケーブルコアとして好適なものである。

【符号の説明】

【0039】

1 撚りがかけられた強化繊維束

2 強化繊維束集合体

3 ダイ

4 樹脂

5 加熱炉

6 繊維強化樹脂線条体

7 被覆層

10 被覆層を有する繊維強化樹脂線条体

11、12 導電体層

13 電線ケーブル

【技術分野】

【0001】

本発明は、各種分野に適用可能な繊維強化樹脂線条体とその製造方法、およびその繊維強化樹脂線条体を補強のためのコア材として用いた電線ケーブルとその製造方法に関する。

【背景技術】

【0002】

繊維強化樹脂線条体は、各種分野におけるワイヤーやケーブル、補強材として使用し得ることが知られており、中でも、電線ケーブルにおいてアルミニウム等からなる導電体の中心部に補強用のコア線条体として使用し得ることが知られている(例えば、特許文献1)。

【0003】

また、繊維強化樹脂線条体の製造方法として、マルチフィラメント強化繊維と半硬化状態の熱硬化性樹脂からなる複合ストランドを複数本撚合した後樹脂を硬化させる方法が知られている(例えば、特許文献2)。また、中心部に中空部が形成された、螺旋状に延びる複数本の繊維強化樹脂線条体からなる複合線条体も知られている(例えば、特許文献3)。これら特許文献2、3に記載の線条体においては、いずれも、繊維強化樹脂線条体を複数本束ねた後の状態にて、全体に対して撚りがかけられている。線条体に撚りをかけることにより、線条体の曲げ特性が向上することは知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−100858号公報

【特許文献2】特開平5−25787号公報

【特許文献3】特許第4110621号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上述の如く、線条体に撚りをかけることで線条体の曲げ特性を向上できることは知られているものの、特許文献2、3に記載されているような線条体においては、繊維強化樹脂線条体を多数本束ねた状態にてその線条体全体に撚りをかけるには、相当大きな力を要するため、設備が大がかりになるという問題があり、現実的には、全体の径が比較的大きくなった状態では、所望の撚りをかけることは困難となっている。とくに使用されている強化繊維が炭素繊維のような剛直な強化繊維の場合、比較的大径の線条体全体に所望の撚りをかけることは一層困難である。

【0006】

線条体の曲げ破壊の原因は、曲げ曲率外側における引張側の伸びひずみと曲げ曲率内側の圧縮せん断応力であり、後者に対して撚りは比較的効果が低い。したがって、撚りをかけて曲げ特性を改善しようとする場合にも、線条体全体の曲げ曲率内側の圧縮せん断応力が高くなりすぎないよう特別に配慮することが望まれる。

【0007】

また、 線条体を長尺構造体に用いようとする場合、搬送や保管などの際になるべくコンパクトにするため小径で巻き取る必要があるが、そうすると、線条体全体の曲げによるひずみが問題となる。

【0008】

そこで本発明の課題は、線条体に撚りをかけることで線条体の曲げ特性を向上できることを前提として考慮しつつ、線条体を複数本束ねた形態の繊維強化樹脂線条体全体に撚りをかけることの製造困難性の問題点および上述のような線条体全体を曲げたり巻き取ったりする際の要求特性や問題点に着目し、線条体を複数本束ねた形態でも線条体に対し望ましい撚りを容易にかけることができ、それを通して優れた曲げ特性を発現可能な繊維強化樹脂線条体とその製造方法を提供することにあり、加えて、とくにその繊維強化樹脂線条体を補強心材としてのコアとして用いた電線ケーブルとその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に係る繊維強化樹脂線条体は、予め撚りがかけられた強化繊維束を複数集束した強化繊維束集合体に樹脂が含浸、硬化されていることを特徴とするものからなる。

【0010】

また、本発明に係る繊維強化樹脂線条体の製造方法は、強化繊維束に予め撚りをかけ、撚りがかけられた強化繊維束を複数集束させて強化繊維束集合体を形成し、該強化繊維束集合体に樹脂を含浸し、しかる後に含浸した樹脂を硬化させることを特徴とする方法からなる。

【0011】

このような本発明に係る繊維強化樹脂線条体およびその製造方法においては、優れた曲げ特性を得るための撚りが、樹脂含浸前の、しかも、複数集束される前の、個々の比較的小径の強化繊維束に対し予めかけられているので、所望のターン数の撚りが、極めて容易に個々の強化繊維束に対してかけられる。したがって、従来技術における前述した、複数の繊維強化樹脂線条体が複数束ねられた後に撚りをかける際の困難性の問題点は解決される。この個々に予め撚りがかけられた強化繊維束が複数集束されて強化繊維束の集合体が形成され、この段階で樹脂が含浸され、しかる後に含浸された樹脂が硬化され、所望の最終形態の繊維強化樹脂線条体が得られる。この最終形態の繊維強化樹脂線条体は、予め撚りがかけられた強化繊維束に樹脂を含浸、硬化させたものの集合一体化物とみなすことができ、それら個々の樹脂含浸強化繊維束はそれぞれ所望のターン数の撚りを有しておりそれぞれが優れた曲げ特性を有しているから、それら優れた曲げ特性を有する樹脂含浸強化繊維束の集合一体化物である最終形態の繊維強化樹脂線条体は、全体として、比較的大径になる場合にあっても、優れた曲げ特性を発現することができるようになる。また、個々の強化繊維束に対し予めかけられたものを複数束ねて強化繊維束集合体が形成されているので、隣接する強化繊維束は異なる繊維配向を持つことになり、繊維強化樹脂線条体とした際に、トランスバースクラックが伝播しにくくなる。すなわち、仮に1つの繊維束部分にクラックが発生したとしても、隣接する繊維束は異なる繊維配向を持っているので、クラックは伝播しにくくなる。したがって、破壊の起点となるクラックをより微小な単位で抑止できるようになる。

【0012】

上記本発明に係る繊維強化樹脂線条体およびその製造方法においては、上記強化繊維束の強化繊維として炭素繊維やガラス繊維、アラミド繊維などの各種強化繊維を使用することが可能であるが、高い強度や剛性が望まれる場合には、とくに炭素繊維を含むことが好ましい。ただし、炭素繊維と他の強化繊維とのハイブリッド構成も可能である。

【0013】

また、上記強化繊維束に予めかけられる撚りは、25ターン/m以下であることが好ましい。より好ましくは、10〜25ターン/mの範囲内の撚りである。25ターン/mより多くても特性上は大きな問題は生じないが、生産性が低下する。10ターン/m未満では、撚りをかけることによる曲げ特性向上効果が小さくなるおそれがある。

【0014】

また、強化繊維束集合体における複数の強化繊維束に予めかけられる撚りの方向は、すべて同じ方向であってもよいし、互いに逆方向のものであってもよい。すべて同じ方向とした場合には、それら複数の強化繊維束を集束させたときに、強化繊維束集合体全体としてその方向に自然に撚りがかかり、個々の強化繊維束にも撚りがかけられており、かつ、集合体全体としても撚りがかかることになるので、最終形態の繊維強化樹脂線条体全体として一層優れた曲げ特性を発現可能となる。また、互いに逆方向の撚りが予めかけられた複数の強化繊維束を集束させる場合には、強化繊維束集合体の形態でも個々の強化繊維束の撚り形態を設定通りの形態に保ちやすくなり、狙い通りの曲げ特性を発現しやすくなる。さらに、逆方向の撚りが予めかけられた複数の強化繊維束を集束させる場合には、前述したトランスバースクラックの伝播の抑止に関して、一層大きな作用、効果が得られる。

【0015】

また、複数集束させる強化繊維束のうち一つの強化繊維束の単糸本数としては、とくに限定されないが、例えば、生産性等の点から、3000以上とすることができる。例えば、3000(3k)〜24000(24k)程度の範囲内から適宜選択すればよい。

【0016】

強化繊維束集合体への樹脂(マトリックス樹脂)の含浸方式は、とくに限定されないが、長尺物を効率よく良好な生産性をもって成形するには、引き抜き成形により樹脂を含浸させることが好ましい。

【0017】

上記含浸樹脂を硬化させた後、または、硬化とともに、樹脂が含浸された強化繊維束集合体の外周に、上記強化繊維束の強化繊維とは異種の強化繊維を含有する繊維強化樹脂からなる被覆層を設けることができる。例えば、上記強化繊維束の強化繊維が炭素繊維あるいは炭素繊維とさらに別の強化繊維を含むものからなる場合、被覆層の強化繊維としてガラス繊維、あるいはガラス繊維とさらに別の強化繊維を含むものを使用できる。被覆層には、内部の保護機能や絶縁機能などを持たせることが可能である。

【0018】

本発明は、さらに、上記のような繊維強化樹脂線条体を補強用コアとして用いた電線ケーブルおよびその製造方法も提供する。すなわち、本発明に係る電線ケーブルは、上述したような被覆層を備えた繊維強化樹脂線条体を囲む少なくとも1層の導電体を有するものからなる。導電体としては、例えばアルミニウムを含む材料からなるものを適用できる。

【0019】

とくに電線ケーブルの場合には、運搬や保管のためにケーブルが円筒体に巻き付けられることを考慮しなければならず、その場合にも、コアとして用いられている上記繊維強化樹脂線条体の優れた特性を維持するためには、電線ケーブルを円筒体に巻き付けた際に上記強化繊維束集合体の外径側に引張により発生する強化繊維の伸びが、該強化繊維の破断伸び未満になるように、強化繊維束集合体の径と上記円筒体の径との関係が設定されていることが好ましい。これにより、曲げ曲率外側における繊維強化樹脂線条体の優れた特性を維持可能となる。

【0020】

また、電線ケーブルを円筒体に巻き付けた際に上記強化繊維束集合体の内径側に圧縮により発生する繊維強化樹脂の応力が、該繊維強化樹脂の破壊圧縮強度未満になるように、強化繊維束集合体の径と前記円筒体の径との関係が設定されていることが好ましい。これにより、曲げ曲率内側における繊維強化樹脂線条体の優れた特性を維持可能となる。

【0021】

本発明に係る電線ケーブルの好ましい形態として、とくに上記強化繊維束集合体の強化繊維が炭素繊維からなり、上記被覆層の強化繊維がガラス繊維からなり、かつ、該炭素繊維と該ガラス繊維の体積比率が2:3〜1:4の範囲にある形態を挙げることができる。このような炭素繊維とガラス繊維の体積比率とすることにより、容易に、繊維強化樹脂線条体を所定の曲率で曲げた際の(例えば、所定径の円筒体に巻き付けた際の)、曲げ曲率の内側に発生する最大圧縮応力、曲げ曲率の外側に発生する最大引張応力を低く抑えることが可能になる。

【0022】

また、本発明に係る電線ケーブルの製造方法は、上述したような方法により被覆層を備えた繊維強化樹脂線条体を製造し、製造された繊維強化樹脂線条体の周囲に、少なくとも1層の導電体を設ける方法からなる。

【0023】

なお、本発明に係る繊維強化樹脂線条体は、上記のような電線ケーブルコア以外にも、高強度の線条体が要求されるあらゆる用途に使用可能である。例えば、コンクリート補強筋、ケーブルワイヤー、構造材料補強梁材、電線ケーブル敷設用ガイドワイヤー、船舶係留策、吊策、撓み防止補強材、緊張支持材等に適用可能である。

【発明の効果】

【0024】

本発明に係る繊維強化樹脂線条体およびその製造方法によれば、集束前の各強化繊維束に予め撚りをかけ、撚りをかけた強化繊維束を集束させた状態にて樹脂の含浸、硬化を行うようにしたので、内部構造的に、かつ、全体として、優れた曲げ特性を有する繊維強化樹脂線条体を実現でき、しかもそれを大がかりな設備を用いることなく容易に製造できるようになる。また、トランスバースクラックの伝播の抑止についても、優れた特性を有する繊維強化樹脂線条体を実現できる。そして、このように製造された本発明に係る繊維強化樹脂線条体は、とくに電線ケーブルのコアとして最適なものとなる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施態様に係る繊維強化樹脂線条体の製造方法を示す概略構成図である。

【図2】被覆層を有する本発明に係る繊維強化樹脂線条体の一例を示す概略部分斜視図である。

【図3】本発明の一実施態様に係る電線ケーブルの概略部分斜視図である。

【発明を実施するための形態】

【0026】

以下に、本発明の実施の形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係る繊維強化樹脂線条体の製造方法を示している。図1に示すように、本発明においては、強化繊維(例えば、炭素繊維)の単糸本数が例えば3000(3k)〜24000(24k)本程度の範囲内から選択された強化繊維束に、予め、例えば10〜25ターン/mの範囲内の撚りがかけられ(図1(A))、撚りがかけられた強化繊維束1が複数集束されることにより、強化繊維束集合体2が形成される(図1(B))。各強化繊維束1の撚りの方向は、前述したように、同方向に設定することも可能であり、互いに反対方向に設定することも可能である。また、強化繊維束集合体2に対してさらに撚りをかけることも可能である。このように形成された強化繊維束集合体2に、例えば図1(C)に示すように、ダイ3を通した引き抜き成形により樹脂4が含浸され、樹脂4が含浸された強化繊維束集合体2が例えば加熱炉5中を通されることにより、含浸された樹脂が硬化されて、繊維強化樹脂線条体6が製造される。

【0027】

上記製造においては、複数集束される前の、しかも樹脂含浸前の個々の比較的小径の強化繊維束に対し予めかけられるので、所望のターン数の撚りが、極めて容易に個々の強化繊維束1に対してかけられる。したがって、所望の撚りをかける上での困難性は生じない。個々に予め撚りがかけられた各強化繊維束1が複数集束されて強化繊維束集合体2が形成され、それに樹脂が含浸、硬化されて繊維強化樹脂線条体6が得られるが、このように製造された繊維強化樹脂線条体6は、予め撚りがかけられた強化繊維束1に樹脂を含浸、硬化させたものの集合一体化物とみなすことができ、それら個々の樹脂含浸強化繊維束はそれぞれ所望のターン数の撚りを有しておりそれぞれが優れた曲げ特性を有しているので、最終形態としての繊維強化樹脂線条体6も、全体として優れた曲げ特性を発現することができるようになる。強化繊維束1の集束本数が多く、最終形態としての繊維強化樹脂線条体6が比較的大径になる場合にあっても、線条体6として優れた曲げ特性を発現することが可能になる。

【0028】

本発明に係る繊維強化樹脂線条体としては、上記のように製造された繊維強化樹脂線条体6にさらに被覆層を設けた形態のものを含む。例えば図2に示すように、例えば強化繊維として炭素繊維を用いた繊維強化樹脂線条体6(つまり、樹脂が含浸、硬化された強化繊維束集合体2)の外周に、例えば強化繊維としてガラス繊維を用いた繊維強化樹脂からなる被覆層7を設けた形態の繊維強化樹脂線条体10として製造することもできる。この被覆層7は、例えば次に述べる電線ケーブルにおける繊維強化樹脂線条体6に対する絶縁層としても機能できる。

【0029】

本発明に係る電線ケーブルは、上記のような被覆層7を設けた形態の繊維強化樹脂線条体10の中心に位置する繊維強化樹脂線条体6を、ケーブル補強用のコアとして利用したものである。例えば図3に示すように、炭素繊維を使用した繊維強化樹脂線条体6とガラス繊維を使用した被覆層7からなる繊維強化樹脂線条体10の被覆層7の周囲に、例えばアルミニウムを使用した導電体の層11が設けられ、図示例ではさらにその上に導電体の層12が設けられて、電線ケーブル13が構成されている。導電体層11、12には送電されるべき電気が流されるが、被覆層7を介して導電体層11、12と絶縁された繊維強化樹脂線条体6は、電線ケーブル13全体の強度を確保するための心材(通常、ケーブルコアと呼ばれている。)として利用されている。

【0030】

このような構成を有する電線ケーブル13においては、前述したように運搬や保管のために電線ケーブル13を円筒体に巻き付けることになるが、ケーブルコアに使用される炭素繊維の破断伸びが2%程度であることから、巻き付け時の曲げ曲率の外側と内側に生じる周長差が2%以内となり、それに伴う炭素繊維の伸びが2%以内となるような条件にて、繊維強化樹脂線条体10に発生する引張弾性率、引張強度、圧縮強度をモデル解析した。

【0031】

解析は、炭素繊維を用いた繊維強化樹脂線条体6の径を5.75mm、ガラス繊維を用いた被覆層7の厚さを1.19mm,繊維強化樹脂線条体10の径を8.13mmとし、上記周長差に伴う伸びを2%の限界に近い条件にするために(つまり、炭素繊維として東レ(株)製のT700S−12K[破断強度:4900MPa、破断伸び:2.1%]を用いることを想定した条件にて)、巻き付け用の円筒体の径を8.13×50=406.5mmとした条件にてモデル解析を行った。また、マトリックス樹脂としては、エポキシ樹脂の一般的な力学特性を物性値として解析に用いた。解析は、ガラス繊維を用いた被覆層7のガラス繊維強化樹脂(GFRP)部分と炭素繊維を用いた繊維強化樹脂線条体6の炭素繊維強化樹脂(CFRP)部分とについて行った。結果を表1に示す。

【0032】

【表1】

【0033】

表1に示す解析結果から、とくに、CFRP部分について、圧縮破壊を防止するために、圧縮強度を1775MPa以下に抑えるのが好ましいことが分かった。

【0034】

また、繊維強化樹脂線条体10に用いられる炭素繊維(CF)とガラス繊維(GF)の体積比率を変化させた場合、CFRP部分に発生する最大引張応力、最大圧縮応力、伸びがどのように変化するのかを解析してみた。結果を表2に示す。

【0035】

【表2】

【0036】

前述の表1の結果から、CFRP部分の圧縮強度(圧縮応力)を1775MPa以下に抑えるのが好ましいことから、表2においてCFRP部分に発生する最大圧縮応力を1775MPa以下に抑えるためには、炭素繊維(CF)とガラス繊維(GF)の体積比率が2:3以下(つまり、これよりも炭素繊維(CF)の比率が相対的に少ない方の体積比率)であることが望ましいことが分かった。この体積比率の下限値(炭素繊維(CF)の比率が相対的に少なくなる方向の下限値)はとくに限定されないが、CFRP部分で強度を担うことから、炭素繊維(CF)の比率が相対的に少なすぎるのは好ましくなく、1:4程度を下限とすることが望ましい。

【0037】

このように、寸法等の前提条件さえ設定できれば、繊維強化樹脂線条体10の最適な設計、ひいては電線ケーブルコアへの適用のための最適な設計を、モデル解析にて行うことができる。

【産業上の利用可能性】

【0038】

本発明に係る繊維強化樹脂線条体は、高強度の線条体が要求されるあらゆる用途に適用可能であり、とくに、電線ケーブルコアとして好適なものである。

【符号の説明】

【0039】

1 撚りがかけられた強化繊維束

2 強化繊維束集合体

3 ダイ

4 樹脂

5 加熱炉

6 繊維強化樹脂線条体

7 被覆層

10 被覆層を有する繊維強化樹脂線条体

11、12 導電体層

13 電線ケーブル

【特許請求の範囲】

【請求項1】

予め撚りがかけられた強化繊維束を複数集束した強化繊維束集合体に樹脂が含浸、硬化されていることを特徴とする繊維強化樹脂線条体。

【請求項2】

前記強化繊維束の強化繊維として炭素繊維を含む、請求項1に記載の繊維強化樹脂線条体。

【請求項3】

前記強化繊維束に予め25ターン/m以下の撚りがかけられている、請求項1または2に記載の繊維強化樹脂線条体。

【請求項4】

前記強化繊維束集合体における複数の強化繊維束の撚りの方向が、すべて同じ方向である、請求項1〜3のいずれかに記載の繊維強化樹脂線条体。

【請求項5】

前記強化繊維束集合体における複数の強化繊維束に、撚りの方向が互いに逆方向のものが含まれている、請求項1〜3のいずれかに記載の繊維強化樹脂線条体。

【請求項6】

一つの強化繊維束の単糸本数が3000以上である、請求項1〜5のいずれかに記載の繊維強化樹脂線条体。

【請求項7】

前記樹脂が含浸、硬化された強化繊維束集合体の外周に、前記強化繊維束の強化繊維とは異種の強化繊維を含有する繊維強化樹脂からなる被覆層が設けられている、請求項1〜6のいずれかに記載の繊維強化樹脂線条体。

【請求項8】

被覆層の強化繊維としてガラス繊維を含む、請求項7に記載の繊維強化樹脂線条体。

【請求項9】

強化繊維束に予め撚りをかけ、撚りがかけられた強化繊維束を複数集束させて強化繊維束集合体を形成し、該強化繊維束集合体に樹脂を含浸し、しかる後に含浸した樹脂を硬化させることを特徴とする、繊維強化樹脂線条体の製造方法。

【請求項10】

強化繊維として炭素繊維を含む強化繊維束を用いる、請求項9に記載の繊維強化樹脂線条体の製造方法。

【請求項11】

前記強化繊維束に予め25ターン/m以下の撚りをかける、請求項9または10に記載の繊維強化樹脂線条体の製造方法。

【請求項12】

撚りの方向がすべて同じ方向に揃えられた強化繊維束を複数集束させて強化繊維束集合体を形成する、請求項9〜11のいずれかに記載の繊維強化樹脂線条体の製造方法。

【請求項13】

撚りの方向が互いに逆方向のものが含まれた強化繊維束を複数集束させて強化繊維束集合体を形成する、請求項9〜11のいずれかに記載の繊維強化樹脂線条体の製造方法。

【請求項14】

単糸本数が3000以上である強化繊維束を複数集束させて強化繊維束集合体を形成する、請求項9〜13のいずれかに記載の繊維強化樹脂線条体の製造方法。

【請求項15】

引き抜き成形により前記強化繊維束集合体に樹脂を含浸させる、請求項9〜14のいずれかに記載の繊維強化樹脂線条体の製造方法。

【請求項16】

前記樹脂を硬化させた後、または、硬化とともに、樹脂が含浸された強化繊維束集合体の外周に、前記強化繊維束の強化繊維とは異種の強化繊維を含有する繊維強化樹脂からなる被覆層を設ける、請求項9〜15のいずれかに記載の繊維強化樹脂線条体の製造方法。

【請求項17】

強化繊維としてガラス繊維を含む被覆層を設ける、請求項16に記載の繊維強化樹脂線条体の製造方法。

【請求項18】

請求項7または8に記載の繊維強化樹脂線条体を囲む少なくとも1層の導電体を有する電線ケーブル。

【請求項19】

前記導電体がアルミニウムを含む材料からなる、請求項18に記載の電線ケーブル。

【請求項20】

電線ケーブルを円筒体に巻き付けた際に前記強化繊維束集合体の外径側に引張により発生する強化繊維の伸びが、該強化繊維の破断伸び未満になるように、強化繊維束集合体の径と前記円筒体の径との関係が設定されている、請求項18または19に記載の電線ケーブル。

【請求項21】

電線ケーブルを円筒体に巻き付けた際に前記強化繊維束集合体の内径側に圧縮により発生する繊維強化樹脂の応力が、該繊維強化樹脂の破壊圧縮強度未満になるように、強化繊維束集合体の径と前記円筒体の径との関係が設定されている、請求項18〜20のいずれかに記載の電線ケーブル。

【請求項22】

前記強化繊維束集合体の強化繊維が炭素繊維からなり、前記被覆層の強化繊維がガラス繊維からなり、かつ、該炭素繊維と該ガラス繊維の体積比率が2:3〜1:4の範囲にある、請求項18〜21のいずれかに記載の電線ケーブル。

【請求項23】

請求項16または17に記載の方法により繊維強化樹脂線条体を製造し、製造された繊維強化樹脂線条体の周囲に、少なくとも1層の導電体を設ける、電線ケーブルの製造方法。

【請求項1】

予め撚りがかけられた強化繊維束を複数集束した強化繊維束集合体に樹脂が含浸、硬化されていることを特徴とする繊維強化樹脂線条体。

【請求項2】

前記強化繊維束の強化繊維として炭素繊維を含む、請求項1に記載の繊維強化樹脂線条体。

【請求項3】

前記強化繊維束に予め25ターン/m以下の撚りがかけられている、請求項1または2に記載の繊維強化樹脂線条体。

【請求項4】

前記強化繊維束集合体における複数の強化繊維束の撚りの方向が、すべて同じ方向である、請求項1〜3のいずれかに記載の繊維強化樹脂線条体。

【請求項5】

前記強化繊維束集合体における複数の強化繊維束に、撚りの方向が互いに逆方向のものが含まれている、請求項1〜3のいずれかに記載の繊維強化樹脂線条体。

【請求項6】

一つの強化繊維束の単糸本数が3000以上である、請求項1〜5のいずれかに記載の繊維強化樹脂線条体。

【請求項7】

前記樹脂が含浸、硬化された強化繊維束集合体の外周に、前記強化繊維束の強化繊維とは異種の強化繊維を含有する繊維強化樹脂からなる被覆層が設けられている、請求項1〜6のいずれかに記載の繊維強化樹脂線条体。

【請求項8】

被覆層の強化繊維としてガラス繊維を含む、請求項7に記載の繊維強化樹脂線条体。

【請求項9】

強化繊維束に予め撚りをかけ、撚りがかけられた強化繊維束を複数集束させて強化繊維束集合体を形成し、該強化繊維束集合体に樹脂を含浸し、しかる後に含浸した樹脂を硬化させることを特徴とする、繊維強化樹脂線条体の製造方法。

【請求項10】

強化繊維として炭素繊維を含む強化繊維束を用いる、請求項9に記載の繊維強化樹脂線条体の製造方法。

【請求項11】

前記強化繊維束に予め25ターン/m以下の撚りをかける、請求項9または10に記載の繊維強化樹脂線条体の製造方法。

【請求項12】

撚りの方向がすべて同じ方向に揃えられた強化繊維束を複数集束させて強化繊維束集合体を形成する、請求項9〜11のいずれかに記載の繊維強化樹脂線条体の製造方法。

【請求項13】

撚りの方向が互いに逆方向のものが含まれた強化繊維束を複数集束させて強化繊維束集合体を形成する、請求項9〜11のいずれかに記載の繊維強化樹脂線条体の製造方法。

【請求項14】

単糸本数が3000以上である強化繊維束を複数集束させて強化繊維束集合体を形成する、請求項9〜13のいずれかに記載の繊維強化樹脂線条体の製造方法。

【請求項15】

引き抜き成形により前記強化繊維束集合体に樹脂を含浸させる、請求項9〜14のいずれかに記載の繊維強化樹脂線条体の製造方法。

【請求項16】

前記樹脂を硬化させた後、または、硬化とともに、樹脂が含浸された強化繊維束集合体の外周に、前記強化繊維束の強化繊維とは異種の強化繊維を含有する繊維強化樹脂からなる被覆層を設ける、請求項9〜15のいずれかに記載の繊維強化樹脂線条体の製造方法。

【請求項17】

強化繊維としてガラス繊維を含む被覆層を設ける、請求項16に記載の繊維強化樹脂線条体の製造方法。

【請求項18】

請求項7または8に記載の繊維強化樹脂線条体を囲む少なくとも1層の導電体を有する電線ケーブル。

【請求項19】

前記導電体がアルミニウムを含む材料からなる、請求項18に記載の電線ケーブル。

【請求項20】

電線ケーブルを円筒体に巻き付けた際に前記強化繊維束集合体の外径側に引張により発生する強化繊維の伸びが、該強化繊維の破断伸び未満になるように、強化繊維束集合体の径と前記円筒体の径との関係が設定されている、請求項18または19に記載の電線ケーブル。

【請求項21】

電線ケーブルを円筒体に巻き付けた際に前記強化繊維束集合体の内径側に圧縮により発生する繊維強化樹脂の応力が、該繊維強化樹脂の破壊圧縮強度未満になるように、強化繊維束集合体の径と前記円筒体の径との関係が設定されている、請求項18〜20のいずれかに記載の電線ケーブル。

【請求項22】

前記強化繊維束集合体の強化繊維が炭素繊維からなり、前記被覆層の強化繊維がガラス繊維からなり、かつ、該炭素繊維と該ガラス繊維の体積比率が2:3〜1:4の範囲にある、請求項18〜21のいずれかに記載の電線ケーブル。

【請求項23】

請求項16または17に記載の方法により繊維強化樹脂線条体を製造し、製造された繊維強化樹脂線条体の周囲に、少なくとも1層の導電体を設ける、電線ケーブルの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−97386(P2012−97386A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−248215(P2010−248215)

【出願日】平成22年11月5日(2010.11.5)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月5日(2010.11.5)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]