繊維強化樹脂製の管状部材およびその製造方法

【課題】軽量であり剛性が高い繊維強化樹脂製の管状部材を容易に得ることができ、成形性に優れた繊維強化樹脂製の管状部材および製造方法を提供することにある。

【解決手段】繊維強化樹脂製の管状部材は、少なくとも長繊維状の多数本の強化繊維が同一方向に配列された繊維強化樹脂層1aから構成されていることを特徴とするものであり、前記管状部材1は、断面が略小判形状であり、その外周面は、4つの面領域、即ち、平面部1bである上面2および下面3と曲面部1dである左側面4及び右側面5に区分されており、前記平面部1cの樹脂含有量の値は、前記曲面部1cの樹脂含有量の値に比べて3%〜30%少ない構成としている。

【解決手段】繊維強化樹脂製の管状部材は、少なくとも長繊維状の多数本の強化繊維が同一方向に配列された繊維強化樹脂層1aから構成されていることを特徴とするものであり、前記管状部材1は、断面が略小判形状であり、その外周面は、4つの面領域、即ち、平面部1bである上面2および下面3と曲面部1dである左側面4及び右側面5に区分されており、前記平面部1cの樹脂含有量の値は、前記曲面部1cの樹脂含有量の値に比べて3%〜30%少ない構成としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量で高強度、高弾性が要求される構造材や高速車体等へ、繊維強化樹脂材料を適用するための繊維強化樹脂製の管状部材およびその製造方法に関するものである。

【背景技術】

【0002】

比強度、比剛性が優れた繊維強化樹脂材料は、軽量で機械的強度が高いという理由から、航空用、宇宙用素材からスポーツ用素材等の材料として、多く利用されている。これらの材料は、高い強度と適度な撓み性を有し、かつ軽量であるため、目的に合わせた機能を有する様々なタイプの管状部材が提案されている。

【0003】

ところで、上記のような繊維強化樹脂製の管状部材として従来採用されているものとしては、その断面として、真円形や角形のものである。

【0004】

例えば、前記角形の管状部材の製造方法において、特許文献1では、マンドレルに繊維の巻き付けを行い、この繊維の外周面を角形の4辺に対して各々平坦な平板で押圧した状態で加熱、硬化する方法が開示されている。

【0005】

一方、前記真円形の管状部材は、強度その他の特性上断面構成として方向性がないから、この意味からは好ましいものと言える。しかし、前記真円形の管状のFRP成形体は、その断面容積に対する厚さ(径)の割合が最大状態であるから、限定された空隙に対し適切な配設をなすことができない。また、より大径の管を用いることが補強目的においては好ましいとしても採用され得る径に制限がある。また、前記のような断面真円形の管は、ビス止めなどのための孔あけ加工ないし扁平化などの加工の加工が容易でない。

【特許文献1】特開平9−216296号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、前記特許文献1に開示されている角形の管状部材の製造方法においては、樹脂の加熱・硬化時には角形の4辺をそれぞれ別々の平坦な平板で押さえるため、押さえる力を均一にするのが難しく、板厚が変動し、得られるパイプの密度、品質にむらが生じる。

また、角形の管状部材は、成形する工程において、角形のマンドレルに繊維を巻き付ける場合、繊維はマンドレルの角部に強く接触するので繊維にかかる張力が不均一となり、また、繊維の折り返し部では繊維が滑りやすく、正確な巻き付け角度の維持が難しいという問題がある。成形品の外形状が四角形(多角形)でなくなってしまい、使用用途によっては、障害となる。

【0007】

また、このような上記従来の繊維強化樹脂製の管状部材は、炭素繊維等の強化繊維にエポキシ樹脂等の合成樹脂を含浸させたプリプレグをマンドレルに巻き付け、加圧加熱して成形されている。軽量で高強度な管状体を作製するには、強化繊維の含有量を高めるため、樹脂含有率が小さいプリプレグが用いられている。上記樹脂含有率が小さいプリプレグを用いると、繊維分が多いため剛性を高めることができると共に軽量化を実現できるが、その反面、樹脂分が少ないためプリプレグの巻き付けにくく且つ成形性が悪くなる問題がある。

また、プリプレグの巻回層の境界において密着性が悪くなり境界にボイド(空隙)が発生し、強度が低下しやすいという問題がある。

【0008】

一方、樹脂含有率が大きいプリプレグを用いると、樹脂分が多いためプリプレグが巻き付けやすく成形性が良くなるが、その反面、繊維強化樹脂製の管状部材の質量が重くなり、また、管状部材の繊維体積含有率(以下Vfと省略する)が上がらないため、FRP成形体の物性が低くなる傾向があった。それに伴って、FRP成形体の剛性を上げるために強化繊維基材層の積層枚数を増やさざるを得ず、FRP成形体の質量がさらに重くなるという問題があった。

また、繊維が存在しない又は繊維の存在が極端に少なく樹脂溜りとなる部分が形成され、層間剥離やクラックが生じやすいという問題がある。

【0009】

そこで、本発明は、上記した問題に鑑みてなされたものであり、軽量であり剛性が高い繊維強化樹脂製の管状部材を容易に得ることができ、成形性に優れた繊維強化樹脂製の管状部材および製造方法を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の請求項1に係る繊維強化樹脂製の管状部材は、強化繊維と熱硬化性樹脂とからなる繊維強化樹脂層が積層された繊維強化樹脂製の管状部材であって、該管状部材は、断面が略小判形状であり、その外周面は、平面部である上面部および下面部と曲面部である左側面部及び右側面部に形成され、前記平面部の樹脂含有量の値は、前記曲面部の樹脂含有量の値と比べて3%〜20%少ないことを特徴とする繊維強化樹脂製の管状部材である。

【0011】

本発明の請求項2に係る繊維強化樹脂製の管状部材の製造方法は、マンドレルの外周に強化繊維と熱硬化性樹脂とからなる繊維強化樹脂層を積層して管状の予備成形体を形成する工程と、前記予備成形体の外周をラッピングテープにより加圧する工程と、熱硬化性樹脂の硬化温度未満で加熱しながら予備成形体の上面部および下面部を押圧させて該予備成形体中の樹脂を流動させる押圧転制御工程と、前記樹脂含有量が制御された予備成形体を、押圧中又は押圧後に前期熱硬化性樹脂の硬化温度以上で加熱して硬化させる工程とからなることを特徴とする繊維強化樹脂製の管状部材の製造方法である。

【0012】

本発明の請求項3に係る繊維強化樹脂製の管状部材の製造方法は、請求項2に記載の繊維強化樹脂製の管状部材の製造方法であって、前記予備成形体は、マンドレルに強化繊維と熱硬化性樹脂を含浸させたプリプレグを複数層巻回すことにより形成され、前記複数のプリプレグは、樹脂含有量が同等のものを用いることを特徴とする繊維強化樹脂製の管状部材の製造方法である。

【0013】

本発明の請求項4に係る繊維強化樹脂製の管状部材の製造方法は、請求項2または3に記載の繊維強化樹脂製の管状部材の製造方法であって、前記マンドレルは、前記予備成形体の繊維強化樹脂材料より熱膨張率が大きい金属又は樹脂からなることを特徴とする繊維強化樹脂製の管状部材の製造方法である。

【発明の効果】

【0014】

本発明による繊維強化樹脂製の管状部材および製造方法によれば、平面部の上面および下面は、質量増を招く樹脂分が削られて質量を減少できると同時に繊維分は削られないため、剛性を低下させることなく軽量化を実現することができる。結果的に上面および下面の繊維体積含有率(Vf)を高くすることができ、曲面部の左側面及び右側面は、管状部材の強度低下の原因となる樹脂溜りやボイドの発生も防止することができ、高強度とすることができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の繊維強化樹脂製の管状部材及びその製造方法について、図面に示す具体的な実施例にもとづいて詳細に説明する。

【0016】

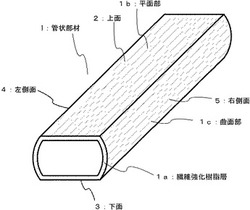

図1は、本発明の繊維強化樹脂製の管状部材を示す全体斜視図、図2〜図5は、この発明にかかる繊維強化樹脂製の管状部材の製造工程を示す説明図である。

【0017】

本発明の繊維強化樹脂製の管状部材は、少なくとも長繊維状の多数本の強化繊維が同一方向に配列された繊維強化樹脂層1aから構成されていることを特徴とするものであり、前記管状部材1は、図1に示すように、断面が略小判形状であり、その外周面は、4つの面領域、即ち、平面部1bである上面2および下面3と曲面部1dである左側面4及び右側面5に区分されており、前記平面部1cの前記上面2及び下面3の樹脂含有量の値は、前記曲面部1cの左側面4及び右側面5の樹脂含有量の値と比べ3%〜20%少ない構成としている。

【0018】

前記3%以下では、管状部材1の質量が重くなり、また、Vfが上がらないため、物性が低くなる傾向がある。一方、前記20%以上では、繊維強化樹脂層の巻回層の境界において密着性が悪くなり境界にボイド(空隙)が発生し、強度が低下しやすいという問題がある。

【0019】

上記のような前記管状部材とすることで、後述する製造方法により、上面2および下面3は、質量増を招く樹脂分が削られて質量を減少できると同時に繊維分は削られないため、剛性を低下させることなく軽量化を実現することができる。結果的に上面2および下面のVfを高くすることができ、Vfは、例えば60〜75%の範囲とされる。さらに、曲面部である左側面4及び右側面5は、管状部材の強度低下の原因となる樹脂溜りやボイドの発生も防止することができ、高強度とすることができる。

【0020】

なお、本発明の上記繊維強化樹脂層を積層した管状部材の形成工程はシートワインディング法で形成しても良いし、フィラメントワインディング法で形成してもよい。好ましくは、上記予備成形体は、マンドレルに強化繊維に熱硬化性樹脂を含浸させたプリプレグを複数層巻き回すことにより形成した方法が採用できる。

【0021】

上記複数のプリプレグは、本実施の形態において、樹脂含有率が略同等のものを用いている。本発明では、樹脂含有率が同等のプリプレグを用いても後述する製造方法により、管状部材1中の樹脂含有率の制御が可能であるため、樹脂含有率の異なる複数のプリプレグを準備する必要がなく、材料種を削減することができ、材料コストの低下および製造効率が向上する。また、樹脂含有率の大きいプリプレグを用いた場合でも、面領域の樹脂量を大とするため、高剛性で軽量化を実現できる樹脂含有率の小さい管状体を成形することができる。なお、製造する管状部材の要求性能等に応じて樹脂含有量の異なるプリプレグを用いても良いことは言うまでもない。

【0022】

また、前記プリプレグは、軸線方向に対し繊維角度を10度〜70度としたバイアス層、0度〜10度としたストレート層、70度〜90度としたフープ層等のプリプレグを組み合わせて用いることができ、強化繊維の繊維角度や、各層の配置位置、長さ、幅、厚み等の積層構成は管状体の要求性能に応じて設定することができる。軸方向の全長に渡るプリプレグと、部分的に配置されるプリプレグを組み合わせても良い。

【0023】

前記プリプレグの厚みは、0.01mm〜0.3mm、さらには0.05mm〜0.15mmが好ましく、プリプレグの弾性率は5ton/mm2〜100ton/mm2が好ましい。また、軸方向に対して0度での曲げ強度は100kgf/mm2〜300kgf/mm2が好ましく、プリプレグの樹脂目付量は5g/m2〜500g/m2、炭素繊維目付量は5g/m2〜300g/m2が好ましい。

【0024】

また、前記プリプレグの樹脂含有率は10重量%〜50重量%が好ましい。この範囲より小さいと、タック性が小さくプリプレグの巻き付けが困難になるためであり、この範囲より大きいと研磨量が多くなり生産性が悪くなると共に軽量化を実現しにくいためである。更に好ましくは20重量%〜40重量%、より好ましくは20重量%〜30重量%である。

【0025】

強化繊維の繊維としては、カーボン繊維、ガラス繊維、各種セラミックス繊維、ボロン繊維、銅,ステンレス等の金属繊維、アモルファス繊維、芳香族ポリアミド等の有機繊維(例えば、ケブラー繊維、チラノ繊維)、それらの混織物等を用いることができる。中でも、カーボン繊維、ガラス繊維が好ましく、カーボン繊維が特に好ましい。強化繊維は、単一方向、ランダム方向、シート状、マット状、織物(クロス)状、組み紐状等のいずれの形状・配列でも使用可能である。

【0026】

熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂、ビニルエステル樹脂、ポリエステル樹脂、不飽和ポリエステル樹脂等を用いることができ、比重の大きいものが好ましい。中でもエポキシ樹脂、フェノール樹脂が好ましく、特にエポキシ樹脂が好ましい。

【0027】

また、上記のように、本発明の管状部材は、断面略小判形の形状としていることで、断面真円の管と同断面積の場合は断面真円の管よりも断面2次モーメントを大きくでき、曲げ吸収エネルギーを大きくできる。更に、上記のような形状としているため、省スペースが図られ、限定された空隙に対し適切な配設をなすことができると共に取付けのため管端に対し更に孔あけなどの加工をなすことが容易とすることができる。

【0028】

以下、本発明の実施形態として繊維強化樹脂製の管状部材の製造方法について図面を参照して説明する。

【0029】

まず、予備成形体の形成工程で、強化繊維と熱硬化性樹脂とを備えた繊維強化樹脂の積

層体からなる予備成形体10を形成する。

【0030】

予備成形体10は、図2、図3に示すように、強化繊維に熱硬化性樹脂を含浸させたプリプレグ20〜23をマンドレル11に複数層巻き回して形成している。

マンドレル11は、管状部材の略小判型形状に対応させた形状であり、この場合、図2に示すように、マンドレル11の外周面は、平面部11bの上面2b、下面3b、曲面部11cの左側面4b及び右側面5bに区分されている。

【0031】

また、前記マンドレル11は、ある程度の剛性を有し、管状部材を成形する際の所謂中型として機能すべく、加熱工程における加熱温度以下では変形しない性質を有し、且つ上記繊維強化樹脂材料より熱膨張率が大きい金属又は樹脂を用いて矩形状断面とされており、加熱硬化後の予備成形体(管状部材)から容易に抜き取れる材質のものを使用する。

例えば、マンドレルの材質としては、例えば、アルミニウム、鉄、ステンレス等の金属や、ナイロン、シリコン、テフロン(登録商標)、ポリブチレンテレフタレート、ポリアセタール、ポリプロピレン、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンサルファイト等の樹脂が適する。

前記金属や樹脂等は、繊維強化樹脂材料より熱膨張率が大きい為、加熱後の冷却により収縮し、抜き取り容易となる。又、必要に応じ、マンドレルの表面に離型材を施してもよい。離型材としては、スプレー、はけ塗り等による薬剤(例えば、界面活性剤等)の塗布、或いはテフロン(登録商標)シート等の離形シートの使用など何れの方法でもよい。

【0032】

前記プリプレグ20〜23の強化繊維は例として、いずれも炭素繊維を用い、マトリクス樹脂としてエポキシ樹脂を用いている。

例えば、本実施の形態のプリプレグ20は、強化繊維が軸線方向に対してなす繊維角度を0°とし、3周巻きとしている。プリプレグ21、22は、強化繊維が軸線方向に対してなす繊維角度を各々+45°、−45°(アングル層)とし、各々3周巻きとしている。プリプレグ23は、強化繊維F11が軸線方向に対してなす繊維角度を0°(ストレート層)とし、3周巻きとしている。プリプレグの巻き数は先端から後端まで共通としている。各プリプレグ20〜23の樹脂含有率はいずれも30重量%とし、厚みは0.2mmとし、弾性率は30ton/mm2としている。

【0033】

具体的には、マンドレル11の外周に、内層側から順にプリプレグ20〜23を巻き付けて積層し、略小判形形状の管状の予備成形体10を形成する。

予備成形体10は、図2に示すように軸方向の一端から他端を同形状し、一端から他端に向かい一定に積層されることで厚みは一定とし、外周面は、平面部10bの上面2a、下面3a、曲面部10cの左側面4a及び右側面5aに区分されている。

【0034】

なお、後述する押圧制御工程の前状態として前記予備成形体10の樹脂含有量は、該予備成形体の全体にわたり均一で、樹脂分と繊維分との割合は一定となっている。

【0035】

次に、図4に示すように、上記したプリプレグを用いたシートワインディング製法により予備成形体10を成形した後、予備成形体10の外周を加圧するための加圧工程として、該予備成形体10の外周にラッピングテープ12を、一定の張力をかけながら数mmピッチで巻きつけてラッピングし、予備成形体10を外周側から加圧する。

【0036】

尚、前記ラッピングテープ12は、加熱によって収縮する特性を有するものとするものとすることで、前記、前記繊維強化樹脂材料を加熱硬化すると同時に、前記前記繊維強化樹脂材料に対して加圧が可能となるため製造効率がよい。前記ラッピングテープ12の材料としては、PVC樹脂、PET樹脂、ポリプロピレン樹脂、ポリエチレン樹脂等のオレフィン系の樹脂、フッ素樹脂等から適宜選択され用いられる。

【0037】

次に、図5に示すように、押圧制御工程として、ラッツピングテープ12が巻着されたままの状態で、予備成形体10の上面2a及び下面3aを外型30で上下より押圧させる。

この時、熱硬化性樹脂を硬化温度未満で流動性を保持した状態で加熱保持し、上面2a及び下面3bを外型30で上下より押圧させる。

この押圧及びラッツピングテープによる加圧で、繊維強化樹脂中で繊維分よりも比重の大きな樹脂分が、繊維分に対して相対的に曲面部10b(左側面、右側面)および外周面側に流動し、これにより樹脂含有率を制御している。

【0038】

具体的に本実施形態では、前記押圧制御工程として、予備成形体10は、マンドレル11と共に、図示しないプレス機にセットされて、平面部10a(上面、下面)が加圧加温される。例えば、圧力と共に加熱を行い、30分間で75℃まで昇温させ、その後30分間75℃を維持し、樹脂の流動性を保持して押圧に伴う圧力(1cm2あたり1.0Mpa)で樹脂分を曲面部10b(左側面、右側面)および外周側へ流動させている。

【0039】

前記平面部の圧力は、1cm2あたり0.5Mpa〜2.0Mpa程度が好適とされる。前記0.5Mpaでは、圧力が低いために、樹脂が流動しにくくなり、平面部の樹脂含有量に変化がなく、管状部材としての質量が重く、物性が低くなる。一方前記2.0Mpaでは、圧力が高くため、樹脂が流動しすぎてしまい、平面部の肉厚は薄くなり、強度が低下してしまう。

【0040】

また、前記熱硬化性樹脂を流動させる押圧制御工程での加熱温度は、使用樹脂の硬化温度未満で、かつ、使用樹脂の粘度が低くなる温度が好ましい。例えば、熱硬化性樹脂がエポキシ樹脂の場合は、樹脂温度が30℃〜110℃、好ましくは60℃〜80℃の状態で加熱するのが良い。

【0041】

その後、硬化工程で樹脂を硬化温度まで上昇させて硬化させ、樹脂含有量が調整された予備成形体10を、押圧させながら熱硬化性樹脂の硬化温度以上で加熱硬化させる。

【0042】

常温まで降温した後、加熱硬化された管状部材1からラッピングテープを剥がし取る。その後、硬化された管状部材をマンドレル11から抜き取り、図1に示す管状部材1を得る。

【0043】

上記のように、樹脂含有率が均一である予備成形体10を、上記前記押圧制御工程による加熱しながら押圧させることで樹脂分が曲面部および外周側に流動され、この状態で硬化された管状部材1の平面部1b(上面部2及び下面部3)の樹脂含有量の値は、押圧制御工程前に比べ、曲面部1c(左側面4及び右側面部5)の樹脂含有量の値に対して3%〜20%少なくなっている。

【実施例1】

【0044】

以下、本発明の管状部材の実施例、比較例について詳述する。

【0045】

(実施例)

上記実施形態と同様の方法で、予備成形体の樹脂含有率を調整して略小判形状の管状部材を製造した。

【0046】

(比較例)

押圧制御工程を行わずに、予備成形体のプリプレグの積層状態のままで加熱硬化し、その他は実施例1と同様とした。

【0047】

図3に示す前記プリプレグ20〜23の強化繊維はいずれも炭素繊維を用い、マトリクス樹脂としてエポキシ樹脂を用いた。

プリプレグ20は、図3に示すように強化繊維が軸線方向に対してなす繊維角度を0°とし、3周巻きとしている。プリプレグ21,22は、強化繊維が軸線方向に対してなす繊維角度を各々+45°、−45°(アングル層)とし、各々3周巻きとした。プリプレグ23は、強化繊維F11が軸線方向に対してなす繊維角度を0°(ストレート層)とし、3周巻きとした。プリプレグの巻き数は先端から後端まで共通としている。各プリプレグ20〜23の樹脂含有率はいずれも35重量%とし、厚みは0.2mmとし、弾性率は30ton/mm2とした。

【0048】

加熱硬化後、図6に示す管状部材の長さLを1500mm、厚みTは一定で2.4mm、高さHが24mm、幅Wが50mmとした。

【0049】

管状部材1の平面部1bである上面2、下面3と、曲面部1cである左側面4、右側面5の位置における樹脂含有量を測定し、加熱成形前と加熱成形後で比較し表1に記載した。

【0050】

【表1】

【0051】

(3点曲げ強度の測定)

熱硬化後の管状部材の3点曲げ強度を測定した。

図7示すように、3点で管状部材の平面部を支え、上方から荷重圧子40により荷重Fを加え、管状部材が破断した時の荷重値(ピーク値)を測定した。

測定点は、管状部材1の一端から750mmの平面部1bの上面2の位置について行った。2ヵ所の支持点41のスパンを750mmとした。荷重圧子40の先端半径は100mm、支持点41の先端半径は20mmとし、荷重圧子は支持点の中心位置で管状部材に荷重Fを加えた。

【0052】

測定の結果、実施例は、512Nで、比較例は、482Nであった。

【0053】

表1及び強度測定結果に示すように、実施例の管状部材は、平面部の樹脂含有率の制御を行ったため、平面部の樹脂含有量の値が曲面部の樹脂含有量の値より小さくなっており、剛性や強度の低下が生じないことが確認できた。

【0054】

一方、比較例は、プリプレグを巻き付けた状態のままで加熱硬化されているため、管

状体中の樹脂含有量が一定であり、実施例の管状部材と比較すると剛性や強度が低下することが確認できた。

【図面の簡単な説明】

【0055】

【図1】繊維強化樹脂製の管状部材を示す説明図。

【図2】繊維強化樹脂製の管状部材の製造工程を示す説明図。

【図3】繊維強化樹脂製の管状部材の製造工程を示す説明図。

【図4】繊維強化樹脂製の管状部材の製造工程を示す説明図。

【図5】繊維強化樹脂製の管状部材の製造工程を示す説明図。

【図6】実施例の管状部材の説明図。

【図7】3点曲げ強度の測定を説明する図。

【符号の説明】

【0056】

1 管状部材

1a 繊維強化樹脂層

1b 平面部

1c 曲面部

2 上面

2a 上面

2b 上面

3 下面

3a 上面

3b 下面

4 左側面

4a 左側面

5 右側面

5a 右側面

5b 右側面

10 予備成形体

10a 平面部

10b 曲面部

11 マンドレル

11a 平面部

11b 曲面部

12 ラッピングテープ

20 プリプレグ

21 プリプレグ

22 プリプレグ

23 プリプレグ

30 外型

40 荷重圧子

41 支持点

【技術分野】

【0001】

本発明は、軽量で高強度、高弾性が要求される構造材や高速車体等へ、繊維強化樹脂材料を適用するための繊維強化樹脂製の管状部材およびその製造方法に関するものである。

【背景技術】

【0002】

比強度、比剛性が優れた繊維強化樹脂材料は、軽量で機械的強度が高いという理由から、航空用、宇宙用素材からスポーツ用素材等の材料として、多く利用されている。これらの材料は、高い強度と適度な撓み性を有し、かつ軽量であるため、目的に合わせた機能を有する様々なタイプの管状部材が提案されている。

【0003】

ところで、上記のような繊維強化樹脂製の管状部材として従来採用されているものとしては、その断面として、真円形や角形のものである。

【0004】

例えば、前記角形の管状部材の製造方法において、特許文献1では、マンドレルに繊維の巻き付けを行い、この繊維の外周面を角形の4辺に対して各々平坦な平板で押圧した状態で加熱、硬化する方法が開示されている。

【0005】

一方、前記真円形の管状部材は、強度その他の特性上断面構成として方向性がないから、この意味からは好ましいものと言える。しかし、前記真円形の管状のFRP成形体は、その断面容積に対する厚さ(径)の割合が最大状態であるから、限定された空隙に対し適切な配設をなすことができない。また、より大径の管を用いることが補強目的においては好ましいとしても採用され得る径に制限がある。また、前記のような断面真円形の管は、ビス止めなどのための孔あけ加工ないし扁平化などの加工の加工が容易でない。

【特許文献1】特開平9−216296号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、前記特許文献1に開示されている角形の管状部材の製造方法においては、樹脂の加熱・硬化時には角形の4辺をそれぞれ別々の平坦な平板で押さえるため、押さえる力を均一にするのが難しく、板厚が変動し、得られるパイプの密度、品質にむらが生じる。

また、角形の管状部材は、成形する工程において、角形のマンドレルに繊維を巻き付ける場合、繊維はマンドレルの角部に強く接触するので繊維にかかる張力が不均一となり、また、繊維の折り返し部では繊維が滑りやすく、正確な巻き付け角度の維持が難しいという問題がある。成形品の外形状が四角形(多角形)でなくなってしまい、使用用途によっては、障害となる。

【0007】

また、このような上記従来の繊維強化樹脂製の管状部材は、炭素繊維等の強化繊維にエポキシ樹脂等の合成樹脂を含浸させたプリプレグをマンドレルに巻き付け、加圧加熱して成形されている。軽量で高強度な管状体を作製するには、強化繊維の含有量を高めるため、樹脂含有率が小さいプリプレグが用いられている。上記樹脂含有率が小さいプリプレグを用いると、繊維分が多いため剛性を高めることができると共に軽量化を実現できるが、その反面、樹脂分が少ないためプリプレグの巻き付けにくく且つ成形性が悪くなる問題がある。

また、プリプレグの巻回層の境界において密着性が悪くなり境界にボイド(空隙)が発生し、強度が低下しやすいという問題がある。

【0008】

一方、樹脂含有率が大きいプリプレグを用いると、樹脂分が多いためプリプレグが巻き付けやすく成形性が良くなるが、その反面、繊維強化樹脂製の管状部材の質量が重くなり、また、管状部材の繊維体積含有率(以下Vfと省略する)が上がらないため、FRP成形体の物性が低くなる傾向があった。それに伴って、FRP成形体の剛性を上げるために強化繊維基材層の積層枚数を増やさざるを得ず、FRP成形体の質量がさらに重くなるという問題があった。

また、繊維が存在しない又は繊維の存在が極端に少なく樹脂溜りとなる部分が形成され、層間剥離やクラックが生じやすいという問題がある。

【0009】

そこで、本発明は、上記した問題に鑑みてなされたものであり、軽量であり剛性が高い繊維強化樹脂製の管状部材を容易に得ることができ、成形性に優れた繊維強化樹脂製の管状部材および製造方法を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の請求項1に係る繊維強化樹脂製の管状部材は、強化繊維と熱硬化性樹脂とからなる繊維強化樹脂層が積層された繊維強化樹脂製の管状部材であって、該管状部材は、断面が略小判形状であり、その外周面は、平面部である上面部および下面部と曲面部である左側面部及び右側面部に形成され、前記平面部の樹脂含有量の値は、前記曲面部の樹脂含有量の値と比べて3%〜20%少ないことを特徴とする繊維強化樹脂製の管状部材である。

【0011】

本発明の請求項2に係る繊維強化樹脂製の管状部材の製造方法は、マンドレルの外周に強化繊維と熱硬化性樹脂とからなる繊維強化樹脂層を積層して管状の予備成形体を形成する工程と、前記予備成形体の外周をラッピングテープにより加圧する工程と、熱硬化性樹脂の硬化温度未満で加熱しながら予備成形体の上面部および下面部を押圧させて該予備成形体中の樹脂を流動させる押圧転制御工程と、前記樹脂含有量が制御された予備成形体を、押圧中又は押圧後に前期熱硬化性樹脂の硬化温度以上で加熱して硬化させる工程とからなることを特徴とする繊維強化樹脂製の管状部材の製造方法である。

【0012】

本発明の請求項3に係る繊維強化樹脂製の管状部材の製造方法は、請求項2に記載の繊維強化樹脂製の管状部材の製造方法であって、前記予備成形体は、マンドレルに強化繊維と熱硬化性樹脂を含浸させたプリプレグを複数層巻回すことにより形成され、前記複数のプリプレグは、樹脂含有量が同等のものを用いることを特徴とする繊維強化樹脂製の管状部材の製造方法である。

【0013】

本発明の請求項4に係る繊維強化樹脂製の管状部材の製造方法は、請求項2または3に記載の繊維強化樹脂製の管状部材の製造方法であって、前記マンドレルは、前記予備成形体の繊維強化樹脂材料より熱膨張率が大きい金属又は樹脂からなることを特徴とする繊維強化樹脂製の管状部材の製造方法である。

【発明の効果】

【0014】

本発明による繊維強化樹脂製の管状部材および製造方法によれば、平面部の上面および下面は、質量増を招く樹脂分が削られて質量を減少できると同時に繊維分は削られないため、剛性を低下させることなく軽量化を実現することができる。結果的に上面および下面の繊維体積含有率(Vf)を高くすることができ、曲面部の左側面及び右側面は、管状部材の強度低下の原因となる樹脂溜りやボイドの発生も防止することができ、高強度とすることができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の繊維強化樹脂製の管状部材及びその製造方法について、図面に示す具体的な実施例にもとづいて詳細に説明する。

【0016】

図1は、本発明の繊維強化樹脂製の管状部材を示す全体斜視図、図2〜図5は、この発明にかかる繊維強化樹脂製の管状部材の製造工程を示す説明図である。

【0017】

本発明の繊維強化樹脂製の管状部材は、少なくとも長繊維状の多数本の強化繊維が同一方向に配列された繊維強化樹脂層1aから構成されていることを特徴とするものであり、前記管状部材1は、図1に示すように、断面が略小判形状であり、その外周面は、4つの面領域、即ち、平面部1bである上面2および下面3と曲面部1dである左側面4及び右側面5に区分されており、前記平面部1cの前記上面2及び下面3の樹脂含有量の値は、前記曲面部1cの左側面4及び右側面5の樹脂含有量の値と比べ3%〜20%少ない構成としている。

【0018】

前記3%以下では、管状部材1の質量が重くなり、また、Vfが上がらないため、物性が低くなる傾向がある。一方、前記20%以上では、繊維強化樹脂層の巻回層の境界において密着性が悪くなり境界にボイド(空隙)が発生し、強度が低下しやすいという問題がある。

【0019】

上記のような前記管状部材とすることで、後述する製造方法により、上面2および下面3は、質量増を招く樹脂分が削られて質量を減少できると同時に繊維分は削られないため、剛性を低下させることなく軽量化を実現することができる。結果的に上面2および下面のVfを高くすることができ、Vfは、例えば60〜75%の範囲とされる。さらに、曲面部である左側面4及び右側面5は、管状部材の強度低下の原因となる樹脂溜りやボイドの発生も防止することができ、高強度とすることができる。

【0020】

なお、本発明の上記繊維強化樹脂層を積層した管状部材の形成工程はシートワインディング法で形成しても良いし、フィラメントワインディング法で形成してもよい。好ましくは、上記予備成形体は、マンドレルに強化繊維に熱硬化性樹脂を含浸させたプリプレグを複数層巻き回すことにより形成した方法が採用できる。

【0021】

上記複数のプリプレグは、本実施の形態において、樹脂含有率が略同等のものを用いている。本発明では、樹脂含有率が同等のプリプレグを用いても後述する製造方法により、管状部材1中の樹脂含有率の制御が可能であるため、樹脂含有率の異なる複数のプリプレグを準備する必要がなく、材料種を削減することができ、材料コストの低下および製造効率が向上する。また、樹脂含有率の大きいプリプレグを用いた場合でも、面領域の樹脂量を大とするため、高剛性で軽量化を実現できる樹脂含有率の小さい管状体を成形することができる。なお、製造する管状部材の要求性能等に応じて樹脂含有量の異なるプリプレグを用いても良いことは言うまでもない。

【0022】

また、前記プリプレグは、軸線方向に対し繊維角度を10度〜70度としたバイアス層、0度〜10度としたストレート層、70度〜90度としたフープ層等のプリプレグを組み合わせて用いることができ、強化繊維の繊維角度や、各層の配置位置、長さ、幅、厚み等の積層構成は管状体の要求性能に応じて設定することができる。軸方向の全長に渡るプリプレグと、部分的に配置されるプリプレグを組み合わせても良い。

【0023】

前記プリプレグの厚みは、0.01mm〜0.3mm、さらには0.05mm〜0.15mmが好ましく、プリプレグの弾性率は5ton/mm2〜100ton/mm2が好ましい。また、軸方向に対して0度での曲げ強度は100kgf/mm2〜300kgf/mm2が好ましく、プリプレグの樹脂目付量は5g/m2〜500g/m2、炭素繊維目付量は5g/m2〜300g/m2が好ましい。

【0024】

また、前記プリプレグの樹脂含有率は10重量%〜50重量%が好ましい。この範囲より小さいと、タック性が小さくプリプレグの巻き付けが困難になるためであり、この範囲より大きいと研磨量が多くなり生産性が悪くなると共に軽量化を実現しにくいためである。更に好ましくは20重量%〜40重量%、より好ましくは20重量%〜30重量%である。

【0025】

強化繊維の繊維としては、カーボン繊維、ガラス繊維、各種セラミックス繊維、ボロン繊維、銅,ステンレス等の金属繊維、アモルファス繊維、芳香族ポリアミド等の有機繊維(例えば、ケブラー繊維、チラノ繊維)、それらの混織物等を用いることができる。中でも、カーボン繊維、ガラス繊維が好ましく、カーボン繊維が特に好ましい。強化繊維は、単一方向、ランダム方向、シート状、マット状、織物(クロス)状、組み紐状等のいずれの形状・配列でも使用可能である。

【0026】

熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂、ビニルエステル樹脂、ポリエステル樹脂、不飽和ポリエステル樹脂等を用いることができ、比重の大きいものが好ましい。中でもエポキシ樹脂、フェノール樹脂が好ましく、特にエポキシ樹脂が好ましい。

【0027】

また、上記のように、本発明の管状部材は、断面略小判形の形状としていることで、断面真円の管と同断面積の場合は断面真円の管よりも断面2次モーメントを大きくでき、曲げ吸収エネルギーを大きくできる。更に、上記のような形状としているため、省スペースが図られ、限定された空隙に対し適切な配設をなすことができると共に取付けのため管端に対し更に孔あけなどの加工をなすことが容易とすることができる。

【0028】

以下、本発明の実施形態として繊維強化樹脂製の管状部材の製造方法について図面を参照して説明する。

【0029】

まず、予備成形体の形成工程で、強化繊維と熱硬化性樹脂とを備えた繊維強化樹脂の積

層体からなる予備成形体10を形成する。

【0030】

予備成形体10は、図2、図3に示すように、強化繊維に熱硬化性樹脂を含浸させたプリプレグ20〜23をマンドレル11に複数層巻き回して形成している。

マンドレル11は、管状部材の略小判型形状に対応させた形状であり、この場合、図2に示すように、マンドレル11の外周面は、平面部11bの上面2b、下面3b、曲面部11cの左側面4b及び右側面5bに区分されている。

【0031】

また、前記マンドレル11は、ある程度の剛性を有し、管状部材を成形する際の所謂中型として機能すべく、加熱工程における加熱温度以下では変形しない性質を有し、且つ上記繊維強化樹脂材料より熱膨張率が大きい金属又は樹脂を用いて矩形状断面とされており、加熱硬化後の予備成形体(管状部材)から容易に抜き取れる材質のものを使用する。

例えば、マンドレルの材質としては、例えば、アルミニウム、鉄、ステンレス等の金属や、ナイロン、シリコン、テフロン(登録商標)、ポリブチレンテレフタレート、ポリアセタール、ポリプロピレン、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリフェニレンサルファイト等の樹脂が適する。

前記金属や樹脂等は、繊維強化樹脂材料より熱膨張率が大きい為、加熱後の冷却により収縮し、抜き取り容易となる。又、必要に応じ、マンドレルの表面に離型材を施してもよい。離型材としては、スプレー、はけ塗り等による薬剤(例えば、界面活性剤等)の塗布、或いはテフロン(登録商標)シート等の離形シートの使用など何れの方法でもよい。

【0032】

前記プリプレグ20〜23の強化繊維は例として、いずれも炭素繊維を用い、マトリクス樹脂としてエポキシ樹脂を用いている。

例えば、本実施の形態のプリプレグ20は、強化繊維が軸線方向に対してなす繊維角度を0°とし、3周巻きとしている。プリプレグ21、22は、強化繊維が軸線方向に対してなす繊維角度を各々+45°、−45°(アングル層)とし、各々3周巻きとしている。プリプレグ23は、強化繊維F11が軸線方向に対してなす繊維角度を0°(ストレート層)とし、3周巻きとしている。プリプレグの巻き数は先端から後端まで共通としている。各プリプレグ20〜23の樹脂含有率はいずれも30重量%とし、厚みは0.2mmとし、弾性率は30ton/mm2としている。

【0033】

具体的には、マンドレル11の外周に、内層側から順にプリプレグ20〜23を巻き付けて積層し、略小判形形状の管状の予備成形体10を形成する。

予備成形体10は、図2に示すように軸方向の一端から他端を同形状し、一端から他端に向かい一定に積層されることで厚みは一定とし、外周面は、平面部10bの上面2a、下面3a、曲面部10cの左側面4a及び右側面5aに区分されている。

【0034】

なお、後述する押圧制御工程の前状態として前記予備成形体10の樹脂含有量は、該予備成形体の全体にわたり均一で、樹脂分と繊維分との割合は一定となっている。

【0035】

次に、図4に示すように、上記したプリプレグを用いたシートワインディング製法により予備成形体10を成形した後、予備成形体10の外周を加圧するための加圧工程として、該予備成形体10の外周にラッピングテープ12を、一定の張力をかけながら数mmピッチで巻きつけてラッピングし、予備成形体10を外周側から加圧する。

【0036】

尚、前記ラッピングテープ12は、加熱によって収縮する特性を有するものとするものとすることで、前記、前記繊維強化樹脂材料を加熱硬化すると同時に、前記前記繊維強化樹脂材料に対して加圧が可能となるため製造効率がよい。前記ラッピングテープ12の材料としては、PVC樹脂、PET樹脂、ポリプロピレン樹脂、ポリエチレン樹脂等のオレフィン系の樹脂、フッ素樹脂等から適宜選択され用いられる。

【0037】

次に、図5に示すように、押圧制御工程として、ラッツピングテープ12が巻着されたままの状態で、予備成形体10の上面2a及び下面3aを外型30で上下より押圧させる。

この時、熱硬化性樹脂を硬化温度未満で流動性を保持した状態で加熱保持し、上面2a及び下面3bを外型30で上下より押圧させる。

この押圧及びラッツピングテープによる加圧で、繊維強化樹脂中で繊維分よりも比重の大きな樹脂分が、繊維分に対して相対的に曲面部10b(左側面、右側面)および外周面側に流動し、これにより樹脂含有率を制御している。

【0038】

具体的に本実施形態では、前記押圧制御工程として、予備成形体10は、マンドレル11と共に、図示しないプレス機にセットされて、平面部10a(上面、下面)が加圧加温される。例えば、圧力と共に加熱を行い、30分間で75℃まで昇温させ、その後30分間75℃を維持し、樹脂の流動性を保持して押圧に伴う圧力(1cm2あたり1.0Mpa)で樹脂分を曲面部10b(左側面、右側面)および外周側へ流動させている。

【0039】

前記平面部の圧力は、1cm2あたり0.5Mpa〜2.0Mpa程度が好適とされる。前記0.5Mpaでは、圧力が低いために、樹脂が流動しにくくなり、平面部の樹脂含有量に変化がなく、管状部材としての質量が重く、物性が低くなる。一方前記2.0Mpaでは、圧力が高くため、樹脂が流動しすぎてしまい、平面部の肉厚は薄くなり、強度が低下してしまう。

【0040】

また、前記熱硬化性樹脂を流動させる押圧制御工程での加熱温度は、使用樹脂の硬化温度未満で、かつ、使用樹脂の粘度が低くなる温度が好ましい。例えば、熱硬化性樹脂がエポキシ樹脂の場合は、樹脂温度が30℃〜110℃、好ましくは60℃〜80℃の状態で加熱するのが良い。

【0041】

その後、硬化工程で樹脂を硬化温度まで上昇させて硬化させ、樹脂含有量が調整された予備成形体10を、押圧させながら熱硬化性樹脂の硬化温度以上で加熱硬化させる。

【0042】

常温まで降温した後、加熱硬化された管状部材1からラッピングテープを剥がし取る。その後、硬化された管状部材をマンドレル11から抜き取り、図1に示す管状部材1を得る。

【0043】

上記のように、樹脂含有率が均一である予備成形体10を、上記前記押圧制御工程による加熱しながら押圧させることで樹脂分が曲面部および外周側に流動され、この状態で硬化された管状部材1の平面部1b(上面部2及び下面部3)の樹脂含有量の値は、押圧制御工程前に比べ、曲面部1c(左側面4及び右側面部5)の樹脂含有量の値に対して3%〜20%少なくなっている。

【実施例1】

【0044】

以下、本発明の管状部材の実施例、比較例について詳述する。

【0045】

(実施例)

上記実施形態と同様の方法で、予備成形体の樹脂含有率を調整して略小判形状の管状部材を製造した。

【0046】

(比較例)

押圧制御工程を行わずに、予備成形体のプリプレグの積層状態のままで加熱硬化し、その他は実施例1と同様とした。

【0047】

図3に示す前記プリプレグ20〜23の強化繊維はいずれも炭素繊維を用い、マトリクス樹脂としてエポキシ樹脂を用いた。

プリプレグ20は、図3に示すように強化繊維が軸線方向に対してなす繊維角度を0°とし、3周巻きとしている。プリプレグ21,22は、強化繊維が軸線方向に対してなす繊維角度を各々+45°、−45°(アングル層)とし、各々3周巻きとした。プリプレグ23は、強化繊維F11が軸線方向に対してなす繊維角度を0°(ストレート層)とし、3周巻きとした。プリプレグの巻き数は先端から後端まで共通としている。各プリプレグ20〜23の樹脂含有率はいずれも35重量%とし、厚みは0.2mmとし、弾性率は30ton/mm2とした。

【0048】

加熱硬化後、図6に示す管状部材の長さLを1500mm、厚みTは一定で2.4mm、高さHが24mm、幅Wが50mmとした。

【0049】

管状部材1の平面部1bである上面2、下面3と、曲面部1cである左側面4、右側面5の位置における樹脂含有量を測定し、加熱成形前と加熱成形後で比較し表1に記載した。

【0050】

【表1】

【0051】

(3点曲げ強度の測定)

熱硬化後の管状部材の3点曲げ強度を測定した。

図7示すように、3点で管状部材の平面部を支え、上方から荷重圧子40により荷重Fを加え、管状部材が破断した時の荷重値(ピーク値)を測定した。

測定点は、管状部材1の一端から750mmの平面部1bの上面2の位置について行った。2ヵ所の支持点41のスパンを750mmとした。荷重圧子40の先端半径は100mm、支持点41の先端半径は20mmとし、荷重圧子は支持点の中心位置で管状部材に荷重Fを加えた。

【0052】

測定の結果、実施例は、512Nで、比較例は、482Nであった。

【0053】

表1及び強度測定結果に示すように、実施例の管状部材は、平面部の樹脂含有率の制御を行ったため、平面部の樹脂含有量の値が曲面部の樹脂含有量の値より小さくなっており、剛性や強度の低下が生じないことが確認できた。

【0054】

一方、比較例は、プリプレグを巻き付けた状態のままで加熱硬化されているため、管

状体中の樹脂含有量が一定であり、実施例の管状部材と比較すると剛性や強度が低下することが確認できた。

【図面の簡単な説明】

【0055】

【図1】繊維強化樹脂製の管状部材を示す説明図。

【図2】繊維強化樹脂製の管状部材の製造工程を示す説明図。

【図3】繊維強化樹脂製の管状部材の製造工程を示す説明図。

【図4】繊維強化樹脂製の管状部材の製造工程を示す説明図。

【図5】繊維強化樹脂製の管状部材の製造工程を示す説明図。

【図6】実施例の管状部材の説明図。

【図7】3点曲げ強度の測定を説明する図。

【符号の説明】

【0056】

1 管状部材

1a 繊維強化樹脂層

1b 平面部

1c 曲面部

2 上面

2a 上面

2b 上面

3 下面

3a 上面

3b 下面

4 左側面

4a 左側面

5 右側面

5a 右側面

5b 右側面

10 予備成形体

10a 平面部

10b 曲面部

11 マンドレル

11a 平面部

11b 曲面部

12 ラッピングテープ

20 プリプレグ

21 プリプレグ

22 プリプレグ

23 プリプレグ

30 外型

40 荷重圧子

41 支持点

【特許請求の範囲】

【請求項1】

強化繊維と熱硬化性樹脂とからなる繊維強化樹脂層が積層された繊維強化樹脂製の管状部材であって、該管状部材は、断面が略小判形状であり、その外周面は、平面部である上面部および下面部と曲面部である左側面部及び右側面部に形成され、前記平面部の樹脂含有量の値は、前記曲面部の樹脂含有量の値と比べて3%〜20%少ないことを特徴とする繊維強化樹脂製の管状部材。

【請求項2】

マンドレルの外周に強化繊維と熱硬化性樹脂とからなる繊維強化樹脂層を積層して管状の予備成形体を形成する工程と、前記予備成形体の外周をラッピングテープにより加圧する工程と、熱硬化性樹脂の硬化温度未満で加熱しながら予備成形体の上面部および下面部を押圧させて該予備成形体中の樹脂を流動させる押圧転制御工程と、前記樹脂含有量が制御された予備成形体を、押圧中又は押圧後に前期熱硬化性樹脂の硬化温度以上で加熱して硬化させる工程とからなることを特徴とする繊維強化樹脂製の管状部材の製造方法。

【請求項3】

前記予備成形体は、マンドレルに強化繊維と熱硬化性樹脂を含浸させたプリプレグを複数層巻回すことにより形成され、前記複数のプリプレグは、樹脂含有量が同等のものを用いることを特徴とする請求項2に記載の繊維強化樹脂製の管状部材の製造方法。

【請求項4】

前記マンドレルは、前記予備成形体の繊維強化樹脂材料より熱膨張率が大きい金属又は樹脂からなることを特徴とする請求項2、又は3に記載の繊維強化樹脂製の管状部材の製造方法。

【請求項1】

強化繊維と熱硬化性樹脂とからなる繊維強化樹脂層が積層された繊維強化樹脂製の管状部材であって、該管状部材は、断面が略小判形状であり、その外周面は、平面部である上面部および下面部と曲面部である左側面部及び右側面部に形成され、前記平面部の樹脂含有量の値は、前記曲面部の樹脂含有量の値と比べて3%〜20%少ないことを特徴とする繊維強化樹脂製の管状部材。

【請求項2】

マンドレルの外周に強化繊維と熱硬化性樹脂とからなる繊維強化樹脂層を積層して管状の予備成形体を形成する工程と、前記予備成形体の外周をラッピングテープにより加圧する工程と、熱硬化性樹脂の硬化温度未満で加熱しながら予備成形体の上面部および下面部を押圧させて該予備成形体中の樹脂を流動させる押圧転制御工程と、前記樹脂含有量が制御された予備成形体を、押圧中又は押圧後に前期熱硬化性樹脂の硬化温度以上で加熱して硬化させる工程とからなることを特徴とする繊維強化樹脂製の管状部材の製造方法。

【請求項3】

前記予備成形体は、マンドレルに強化繊維と熱硬化性樹脂を含浸させたプリプレグを複数層巻回すことにより形成され、前記複数のプリプレグは、樹脂含有量が同等のものを用いることを特徴とする請求項2に記載の繊維強化樹脂製の管状部材の製造方法。

【請求項4】

前記マンドレルは、前記予備成形体の繊維強化樹脂材料より熱膨張率が大きい金属又は樹脂からなることを特徴とする請求項2、又は3に記載の繊維強化樹脂製の管状部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−90794(P2007−90794A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2005−286007(P2005−286007)

【出願日】平成17年9月30日(2005.9.30)

【出願人】(302019599)ミズノ テクニクス株式会社 (47)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成17年9月30日(2005.9.30)

【出願人】(302019599)ミズノ テクニクス株式会社 (47)

【Fターム(参考)】

[ Back to top ]