繊維強化樹脂製筒部材の製造方法

【課題】未硬化樹脂含浸繊維層の端部を折り返す必要がなく、繊維配向を初期の配向姿勢に維持しながら、しかも極めて簡易な方法で、樹脂繊維からなる筒部材とエンジンボックス等に直接剛結合される鍔付きの筒材とを接合することのできる、繊維強化樹脂製筒部材の製造方法を提供する。

【解決手段】マンドレル1と、その一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材2と、からなる基材10を用意する工程、未硬化樹脂含浸繊維をマンドレル1外周にフープ巻きして第1の巻層3を形成し、さらにその外周に繊維をヘリカル巻きして第2の巻層4を形成し、第2の巻層4の端部を切断して該端部と端部取付け材2をマンドレル1から切り離して挿入空間7を形成し、該挿入空間7に鍔付きの筒材6を挿入し、第2の巻層4の外周に繊維をフープ巻きして第3の巻層5を形成し、加熱処理する製造方法である。

【解決手段】マンドレル1と、その一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材2と、からなる基材10を用意する工程、未硬化樹脂含浸繊維をマンドレル1外周にフープ巻きして第1の巻層3を形成し、さらにその外周に繊維をヘリカル巻きして第2の巻層4を形成し、第2の巻層4の端部を切断して該端部と端部取付け材2をマンドレル1から切り離して挿入空間7を形成し、該挿入空間7に鍔付きの筒材6を挿入し、第2の巻層4の外周に繊維をフープ巻きして第3の巻層5を形成し、加熱処理する製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に車両のトルクチューブとして使用される筒部材であって、マンドレルと未硬化の樹脂含浸繊維とから繊維強化樹脂製の筒部材を製造するための方法に関するものである。

【背景技術】

【0002】

フロントエンジンと、トランスミッションおよびデファレンシャル(トランスアクスル)が車両のリア側に搭載されてなる構造形態の車両では、フロントエンジンからトランスミッションへ駆動力を伝達する構造部材として、内部を駆動軸(インプットシャフト)が貫通するとともにこれを支持するベアリングが内蔵された円筒状のトルクチューブが用いられている。

【0003】

このトルクチューブはその一端がエンジンボックスとボルト等にて剛結合され、その他端がトランスミッションにやはりボルト等にて剛結合されている。かかる長尺部材がその両端を駆動系に剛結合された構造より、車両発進時やカーブ走行時等の多様な場面で、このトルクチューブには特に車輪からのトルク反力等によって曲げが作用する。したがって、たとえば特許文献1で開示されるプロペラシャフトのようにねじり剛性が要求される代わりに、このトルクチューブには曲げ剛性が要求されることになる。

【0004】

従来のトルクチューブは金属製の筒体であったが、車両の軽量化が叫ばれている昨今、金属素材に代わって、軽量で高剛性の繊維強化樹脂から形成されるようになってきている。この場合の製造方法は、たとえば、いわゆるフィラメントワインディング成形法によって製造されるものであり、この成形法は、多数本の樹脂繊維にマトリックス樹脂を含浸させながら、回転する金型マンドレルに所定厚さまでテンションを掛けて所定角度で巻き付けし、樹脂を熱硬化させた後にマンドレルを脱型して成形するものである。この樹脂繊維層は、マンドレルの周方向に巻き付けてなる層と、その軸方向(長手方向)に対して所定の傾斜角でヘリカル巻きされた層からなる多層構造で成形される場合もある。なお、上記特許文献1に開示のプロペラシャフトも繊維強化プラスチック製の筒状部材であり、その両端部にはトルク伝達継手が接合された構成となっている。

【0005】

ところで、上記する金属製のマンドレルとその外周に形成された樹脂繊維強化層からなるトルクチューブでは、その両端部にフランジ付き(鍔付き)の金属製の筒状部材が組付けられる。これは、上記のごとく、トルクチューブの両端をそれぞれ、エンジンボックスとトランスミッションにボルト固定するためである。

【0006】

このフランジ付きの筒状部材の具体的な組付け方法は、金型マンドレル表面に巻装された樹脂が未硬化の繊維層の端部を折り返し、次いでマンドレルと該繊維層の間に筒状部材を挿入して位置決めし、折り返された繊維層を元に戻してマンドレルと繊維層の間に筒状部材を設置し、樹脂を熱硬化させるものである。

【0007】

上記組付け方法によれば、繊維層が折り返された際に繊維の配向が乱され、その端部に卓越する曲げモーメントに対して初期の曲げ強度を発揮できなくなるという大きな問題が生じ得る。また、未硬化の樹脂が金型マンドレルに付着してしまい、これが熱硬化の際に同時にマンドレル上で硬化してしまうという問題も生じていた。なお、上記特許文献1に開示のプロペラシャフトにおけるトルク伝達継手と繊維強化プラスチック製の筒状部材との接続方法に関し、かかる課題の開示も解決手段に関する記載も一切ない。

【0008】

【特許文献1】特開平6−123308号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記する問題に鑑みてなされたものであり、未硬化樹脂が含浸された繊維層の端部を折り返す必要がなく、したがって、繊維配向を初期の配向姿勢に維持しながら、しかも極めて簡易な方法で、樹脂繊維からなる筒部材とエンジンボックス等に直接剛結合される鍔付きの筒材とを接合することのできる、繊維強化樹脂製筒部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記目的を達成すべく、本発明による繊維強化樹脂製筒部材の製造方法は、断面が円形で長尺のマンドレルと、該マンドレルの一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材と、からなる基材を用意する第1の工程と、未硬化樹脂を含浸してなる繊維を前記マンドレル外周にその周方向にフープ巻きし、もしくは前記突起にて繊維を折り返しながらヘリカル巻きして第1の巻層を形成し、次いで、該第1の巻層の端部を切断して該端部と前記端部取付け材をマンドレルから切り離すことにより、第1の巻層とマンドレルとの間に挿入空間を形成する第2の工程と、前記マンドレルの一端から鍔付きの筒材を挿入し、該筒材の一部が前記挿入空間に挿入された姿勢を形成する第3の工程と、前記マンドレルおよび前記筒材の外周に形成された第1の巻層の外周に未硬化樹脂を含浸してなる繊維をフープ巻きもしくはヘリカル巻きして第2の巻層を形成することにより、筒材と第1、第2の巻層からなる中間材を製造する第4の工程と、前記中間材を加熱処理することにより、第1、第2の巻層が熱硬化してなる繊維強化樹脂製筒部材を製造し、次いでマンドレルを脱型する第5の工程と、からなることを特徴とするものである。

【0011】

本発明の繊維強化樹脂製筒部材の製造方法は、上記するトルクチューブを繊維強化樹脂から成形する製造方法に関するものであり、特に、繊維強化樹脂製の筒部材の端部に鍔付き(環状フランジ付き)の金属製筒材を接合するに際し、初期の繊維配向を乱すことなく、しかも簡易な方法で双方を接合することのできる製造方法に関するものである。

【0012】

まず、金型マンドレルを用意し、その端部にマンドレルに比して拡径した拡径部と突起を有する端部取付け材を取り付けて基材を形成する(第1の工程)。ここで、この端部取付け材はマンドレルから着脱自在に取付けられており、繊維強化樹脂製筒部材の製造過程で取り外しができるようになっている。この端部取付け材に拡径部を有していることで、後述するように、第1の巻層形成後にこの端部取付け材をマンドレルから取り外した際に、マンドレル表面と第1の巻層の間に、先端が縮径し、後方に金属製筒材と同程度の肉厚の円環状空間を形成することができる。この形成された空間により、巻層を広げてその配向を乱すことなく鍔付きの金属製筒材を容易に挿入設置することが可能となる。

【0013】

炭素繊維等の繊維をマトリックス樹脂槽に通過させてできる未硬化樹脂を含浸した繊維をこの基材外周にフープ巻きもしくはヘリカル巻きすることにより、第1の巻層が形成される。ここで、フープ巻きとはマンドレル等の周方向に巻装することを意味している。また、ヘリカル巻きとは、マンドレルの軸方向に対して所定角度で螺旋状に巻装することであり、この場合、マンドレル両端の端部取付け材のたとえば先端に形成された突起を折り返し点としながら、所定回数のヘリカル巻きを実行することができる。

【0014】

第1の巻層形成後に、この両端部分を切断し、この切断片と一緒に端部取付け材をマンドレルから取り外し、マンドレル表面と第1の巻層の間に空間を形成する(第2の工程)。

【0015】

次いで、形成された挿入空間に鍔付きの金属製筒材を挿入する(第3の工程)。この鍔部にはボルト孔が穿孔されており、最終的にエンジンボックスのボルト孔等に位置決めされ、双方がボルト接続されるようになっている。

【0016】

金属製筒材をマンドレル両端の挿入空間に挿入した後に、第1の巻層の外周に、さらに第2の巻層を形成する。この第2の巻層も未硬化樹脂を含浸してなる繊維をフープ巻きもしくはヘリカル巻きすることによって形成される(第4の工程)。

【0017】

この第4の工程時点で、マンドレルの外周に位置決めされた金属製筒材とこの金属製筒材を包囲するように形成された長尺の第1、第2の巻層(マトリックス樹脂は未硬化)からなる中間材が製造される。

【0018】

次いで、この中間材を加熱処理し、第1、第2の巻層のマトリックス樹脂を熱硬化させ、最後に内部のマンドレルを脱型する(引抜く)ことにより、繊維強化樹脂製筒部材が製造される(第5の工程)。

【0019】

上記する本発明の繊維強化樹脂製筒部材の製造方法によれば、繊維強化樹脂製筒部材を構成する繊維樹脂からなる本体部分とその両端部の鍔付きの金属製筒材とを、樹脂繊維の配向を乱すことなく、しかも簡易に取り付けることができる。

【0020】

また、本発明による繊維強化樹脂製筒部材の製造方法の他の実施の形態は、断面が円形で長尺のマンドレルと、該マンドレルの一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材と、からなる基材を用意する第1の工程と、未硬化樹脂を含浸してなる繊維を前記マンドレル外周にその周方向にフープ巻きして第1の巻層を形成し、次いで、該第1の巻層の外周および前記端部取付け材の外周において、前記突起にて未硬化樹脂を含浸してなる繊維を折り返しながら該繊維をヘリカル巻きして第2の巻層を形成し、次いで、該第2の巻層の端部を切断して該端部と前記端部取付け材をマンドレルから切り離すことにより、第2の巻層とマンドレルとの間に挿入空間を形成する第2の工程と、前記マンドレルの一端から鍔付きの筒材を挿入し、該筒材の一部が前記挿入空間に挿入された姿勢を形成する第3の工程と、前記マンドレルおよび前記筒材の外周に形成された第2の巻層の外周に未硬化樹脂を含浸してなる繊維をフープ巻きもしくはヘリカル巻きして第3の巻層を形成することにより、筒材と第1、第2、第3の巻層からなる中間材を製造する第4の工程と、前記中間材を加熱処理することにより、第1、第2、第3の巻層が熱硬化してなる繊維強化樹脂製筒部材を製造し、次いでマンドレルを脱型する第5の工程と、からなることを特徴とするものである。

【0021】

本実施の形態は、巻装方向の相違する樹脂層を3層形成するものである。ここで、第1の巻層の厚みは端部取付け材と同程度であり、これをマンドレルの外周のみに巻装する。次いで、第2の巻層を今度は第1の巻装と端部取付け材の外周にヘリカル巻きし、次いで両端部を切断するとともに端部取付け材をマンドレルから取り外し、マンドレルと第2の巻層の間に挿入空間を形成する。この挿入空間に鍔付きの筒材が挿入され、次いで、第2の巻層の外周に繊維をたとえばフープ巻きして第3の巻層を形成する。

【0022】

第1の巻層により、この端部と鍔付きの筒材との間には隙間が形成され難い。

【0023】

第3の巻層により、第2の巻層が十分に締め付けられるとともに、この第2の巻層から余分な樹脂を排出することができ、樹脂層内部におけるボイドの発生を効果的に抑止できる。さらには、第3の巻層により、第2の巻層によって接続された長尺本体部分とその両端の鍔付きの筒材との接続強度を高めることができ、特にその端部で卓越する曲げモーメントに抗し得る部材を製造することができる。なお、第3の巻層形成の他の実施の形態として、マンドレル上の第2の巻層外周のみにまず第3の巻層を形成しておき、鍔付きの筒材が挿入設置された後にこの筒材外周の第2の巻層の外周に第3の巻層を形成する方法(すなわち、第3の巻層を2段階に分ける方法)もある。

【0024】

また、筒材の外周には周方向もしくは周方向に所定角度傾斜した方向に延設する凹溝が形成されていてもよい。

【0025】

この凹溝にたとえば第2の巻層が入り込むことで、部材に引張り(または曲げ引張り)が作用した場合における、引張耐力を向上させることができる。

【0026】

また、本発明による製造方法の他の実施の形態は、第5工程に次いで、前記マンドレルの内部にベアリングおよびシャフトを挿入設置し、次いで、前記筒材の長さに所定長さを加えた全長を有する筒状の補強部材を該筒材の一端から圧入し、該補強部材の一端と該筒材の一端を面一として繊維強化樹脂製筒部材を製造する第6の工程をさらに備える実施の形態もある。

【0027】

既述するように、このトルクチューブの特に端部には外力による曲げモーメントが生じ、この曲げに抗し得る曲げ耐力が要求される。

【0028】

そこで、本実施の形態では、特に部材両端に曲げ補強材を設けることにより、部材の曲げ耐力を一層高めることを目的としたものである。部材端部の曲げ剛性を高めるためには、筒材の長さプラスα(このαは、第1の巻層とラップする長さ)の長さを有する補強部材を使用するのがよく、これにより、筒材と第1の巻層との接続境界を効果的に補強することができる。

【0029】

この補強部材は、その内部にシャフトが貫通できるように筒状を呈しており、繊維強化樹脂製筒部材との強固な接続を実現すべく、該筒部材の内径と補強部材の外径とが調整され、この補強部材が筒部材内に圧入接合される。

【0030】

また、鍔付きの金属製筒材と樹脂繊維層の線膨張の相違により、加熱処理による一体成形時に双方の間にガタツキが生じ、接合強度が低下した場合でも、上記補強部材によって部材端部の接合部を効果的に補強することもできる。

【0031】

また、本発明による繊維強化樹脂製筒部材の製造方法の他の実施の形態において、第1の巻層がヘリカル巻きされる巻層からなる場合に、その巻き角度は、マンドレルの軸線方向に対して10〜20度の低角度であることを特徴とするものである。

【0032】

繊維がヘリカル巻きされる巻層においては、部材の曲げ強度を高めるべく、可及的に軸線方向に繊維が配向していることが好ましく、それと同時にヘリカル巻きを実現できる角度が確保される必要がある。

【0033】

かかる曲げ強度と製造可能性の双方を実現すべく、繊維のヘリカル巻き角度をマンドレルの軸線方向に対して10〜20度の低角度に調整したものである。

【0034】

さらに、本発明による繊維強化樹脂製筒部材の製造方法の他の実施の形態において、前記第3の巻層がヘリカル巻きされる巻層からなる場合に、その角度は、マンドレルの軸線方向に対して45度以上の高角度であることを特徴とするものである。

【0035】

第3の巻層を有する繊維強化樹脂製筒部材において、この第3の巻層の繊維がヘリカル巻きされる場合には、第2の巻層の締め付け効果とさらに曲げ強度を高めることを目的に、軸線方向に対して45度以上(で90度以下)の高角度でヘリカル巻きされるのが好ましい。

【発明の効果】

【0036】

以上の説明から理解できるように、本発明の繊維強化樹脂製筒部材の製造方法によれば、未硬化樹脂が含浸された繊維層の端部を折り返す必要がなく、したがって、繊維配向を初期の配向姿勢に維持しながら、しかも極めて簡易な方法にて、樹脂繊維からなる筒部材とエンジンボックス等に直接剛結合される鍔付きの筒材とを接合することができる。

【発明を実施するための最良の形態】

【0037】

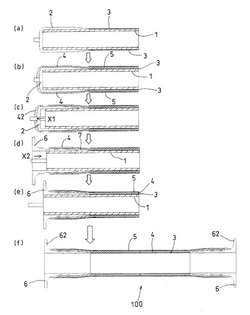

以下、図面を参照して本発明の実施の形態を説明する。図1はマンドレルと端部取付け材からなる基材の正面図であり、図2はトルクチューブの端部構造を説明する断面図であり、図3a〜図3fは順に、本発明の製造方法を説明するフロー図である。図4は図3aを説明する斜視図であり、図5,6は順に図3bを説明する斜視図である。図7は部材端部に補強部材を挿入する状況を説明した図であり、図8は補強されたトルクチューブの端部構造を説明する断面図である。なお、トルクチューブ内のベアリングやシャフトの図示は省略する。

【0038】

炭素繊維強化樹脂製の筒部材であるトルクチューブを製造するための金型を図1に示している。この金型基材10は、長尺で円筒状の金属製マンドレル1と、その両端部に着脱自在に嵌め合いされた端部取付け材2,2とから構成される。

【0039】

この端部取付け材2は、その先端から拡径するテーパー部22とマンドレル1に比して拡径された拡径部21とから構成されており、拡径部21の端部に突起23が設けられている。この突起23は炭素繊維をマンドレル上で炭素繊維をヘリカル巻きする際の折り返し点となるものである。

【0040】

最終的に製造されるトルクチューブは、この基材10の外周面に未硬化のマトリックス樹脂が含浸した炭素繊維をフープ巻きしてなる巻層と、同様に未硬化樹脂を含浸した別途の炭素繊維をヘリカル巻きしてなる巻層との多層構造からなり、このマトリックス樹脂が熱硬化することでトルクチューブが製造される。

【0041】

図2は、トルクチューブの端部構造を説明した断面図であり、内部の金型マンドレルが脱型された状態を示している。この実施の形態では、マンドレル1の外周に炭素繊維がフープ巻きされた巻層3(第1の巻層)、および、その外周および端部の鍔付きの金属筒材6の双方の外周面に炭素繊維を所定角度で一連にヘリカル巻きしてなる巻層4(第2の巻層)、および、さらにこの巻層4の外周面に炭素繊維がフープ巻きされた巻層5(第3の巻層)から構成される。

【0042】

ここで、金属筒材6は、巻層4,5が形成される一般円筒部61とその端部で径方向に突出する鍔部62とが一体に成形されたものであり、一般円筒部61には巻層4との付着性(引張強度)を高めるための凹溝61aがフープ方向に多数形成されている。また、鍔部61aには不図示のボルト孔が穿孔されており、エンジンボックスやトランスミッションとボルト固定可能となっている。

【0043】

本発明のトルクチューブは、第1の巻層3の内部に不図示のベアリングおよびシャフトが挿入設置される。

【0044】

図3は本発明のトルクチューブの製造方法を説明したフロー図であり、図4〜6は図3a,bの炭素繊維の巻装状況を説明した図である。

【0045】

まず、図3aのごとく、図1で示すようにマンドレル1の両端部に端部取付け材2,2を取付け、図4で説明するようにしてマンドレル1の外周面のみに未硬化のマトリックス樹脂が含浸した炭素繊維31をフープ巻きして第1の巻層3を形成する。ここで、この巻層3の層厚は、以後に取付けられる金属筒材6の肉厚と同程度の厚みに設定されており、これにより、マンドレル外周および金属筒材外周に一連に巻装される第2の巻層の段差の発生を解消することができる。

【0046】

次いで、図3bおよび図5のごとく、マンドレル1上の第1の巻層3と端部取付け材2の外周に突起23を折り返し点としながら別途の炭素繊維41をヘリカル巻きして第2の巻層4を形成する。ここで、このヘリカル巻きの際の巻角度は、マンドレル1の軸線方向に対して10〜20度の低角度に設定されている。

【0047】

さらに、図6のごとく、第2の巻層4の外周にこの巻層4を締め付けるための炭素繊維51をフープ巻きして第3の巻層5を形成する。なお、図示する実施の形態では、端部取付け材2の外周の第2の巻層4にはこの時点で第3の巻層を形成していない。後述のごとく、金属筒材6がマンドレル1に取付けられた後にその外周の第2の巻層4のさらに外周に第3の巻層5を形成するものである。

【0048】

次いで、図3cのごとく、第2の巻層4の端部片42を切断し、これと端部取付け材2とをマンドレル1から取り外す(X1方向)。

【0049】

この取り外し工程にて図3dのごとく、マンドレル1の外周面と第2の巻層4との間に挿入空間7が形成される。

【0050】

この挿入空間に金属筒材6を挿入し(X2方向)、図3eのごとく第2の巻層4の端部を金属筒材6に密着させ、その外周面に第3の巻層5を形成することにより、トルクチューブの骨格が形成される。

【0051】

上記工程にて製造された中間体およびマンドレル1を熱処理することで各巻層3,4,5のマトリックス樹脂を熱硬化させ、所定強度の発現後に内部のマンドレル1を脱型することにより、図3fで示すような、両端部にボルト孔を有する鍔部62,62を備えた金属筒材6,6と炭素繊維強化樹脂一般部とが強固に接合されたトルクチューブ100が製造される。なお、このトルクチューブ100の筒内部に不図示のベアリングおよびシャフトが挿入設置される。

【0052】

上記する本発明のトルクチューブの製造方法によれば、マンドレル1と第2の巻層の間に金属筒材6挿入用の空間が容易に形成でき、これに該金属筒材6を挿入設置し、第2の巻層4を金属筒材6に押し付けるだけで双方を一体とできることから、第2の巻層を形成する炭素繊維の配向を乱すことなく、簡易に金属筒材6を炭素繊維巻層に一体化することができる。

【0053】

図7,8は、このトルクチューブ端部の曲げ強度をより高めるための補強方法を説明した図である。

【0054】

まず、金属筒材6の端部側の内径を若干大きく成形しておいて補強部材の挿入容易性を確保しておき、これに金属製の補強部材8を圧入していき(X3方向)、図8のごとく、端部の曲げ剛性が高められたトルクチューブが製造される。この補強部材8は、金属筒材6の長さプラスαの長さを有する部材であり、それらの内径および外径が適宜に調整されて双方が圧入接合されるようになっている。

【0055】

たとえば、補強部材8の外径(D1)とこれが挿入される金属筒材6の内径(D2)、さらには補強部材8の先端の外径と第1の巻層3の内径(D3)の一実施例として、D1を−5/10000×D2〜+20/10000×D2で、かつ、−5/10000×D3〜+5/10000×D3となるように成形することができる。

【0056】

この実施の形態によれば、炭素繊維強化樹脂部材と端部の金属筒材6との間の線膨張係数の相違による熱処理時のガタツキの発生をこの補強部材8にて解消することもできる。

【0057】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【図面の簡単な説明】

【0058】

【図1】マンドレルと端部取付け材からなる基材の正面図である。

【図2】トルクチューブの端部構造を説明する断面図である。

【図3】(a)〜(f)の順に、本発明の製造方法を説明するフロー図である。

【図4】図3aを説明する斜視図である。

【図5】図3bを説明する斜視図である。

【図6】図3bを説明する斜視図である。

【図7】部材端部に補強部材を挿入する状況を説明した図である。

【図8】補強されたトルクチューブの端部構造を説明する断面図である。

【符号の説明】

【0059】

1…マンドレル、2…端部取付け材、21…拡径部、22…テーパー部、23…突起、3…第1の巻層、31…炭素繊維、4…第2の巻層、41…炭素繊維、5…第3の巻層、51…炭素繊維、6…金属筒材、61…一般円筒部、62…鍔部、61a…凹溝、7…挿入空間、8…補強部材、10…基材、100…トルクチューブ

【技術分野】

【0001】

本発明は、特に車両のトルクチューブとして使用される筒部材であって、マンドレルと未硬化の樹脂含浸繊維とから繊維強化樹脂製の筒部材を製造するための方法に関するものである。

【背景技術】

【0002】

フロントエンジンと、トランスミッションおよびデファレンシャル(トランスアクスル)が車両のリア側に搭載されてなる構造形態の車両では、フロントエンジンからトランスミッションへ駆動力を伝達する構造部材として、内部を駆動軸(インプットシャフト)が貫通するとともにこれを支持するベアリングが内蔵された円筒状のトルクチューブが用いられている。

【0003】

このトルクチューブはその一端がエンジンボックスとボルト等にて剛結合され、その他端がトランスミッションにやはりボルト等にて剛結合されている。かかる長尺部材がその両端を駆動系に剛結合された構造より、車両発進時やカーブ走行時等の多様な場面で、このトルクチューブには特に車輪からのトルク反力等によって曲げが作用する。したがって、たとえば特許文献1で開示されるプロペラシャフトのようにねじり剛性が要求される代わりに、このトルクチューブには曲げ剛性が要求されることになる。

【0004】

従来のトルクチューブは金属製の筒体であったが、車両の軽量化が叫ばれている昨今、金属素材に代わって、軽量で高剛性の繊維強化樹脂から形成されるようになってきている。この場合の製造方法は、たとえば、いわゆるフィラメントワインディング成形法によって製造されるものであり、この成形法は、多数本の樹脂繊維にマトリックス樹脂を含浸させながら、回転する金型マンドレルに所定厚さまでテンションを掛けて所定角度で巻き付けし、樹脂を熱硬化させた後にマンドレルを脱型して成形するものである。この樹脂繊維層は、マンドレルの周方向に巻き付けてなる層と、その軸方向(長手方向)に対して所定の傾斜角でヘリカル巻きされた層からなる多層構造で成形される場合もある。なお、上記特許文献1に開示のプロペラシャフトも繊維強化プラスチック製の筒状部材であり、その両端部にはトルク伝達継手が接合された構成となっている。

【0005】

ところで、上記する金属製のマンドレルとその外周に形成された樹脂繊維強化層からなるトルクチューブでは、その両端部にフランジ付き(鍔付き)の金属製の筒状部材が組付けられる。これは、上記のごとく、トルクチューブの両端をそれぞれ、エンジンボックスとトランスミッションにボルト固定するためである。

【0006】

このフランジ付きの筒状部材の具体的な組付け方法は、金型マンドレル表面に巻装された樹脂が未硬化の繊維層の端部を折り返し、次いでマンドレルと該繊維層の間に筒状部材を挿入して位置決めし、折り返された繊維層を元に戻してマンドレルと繊維層の間に筒状部材を設置し、樹脂を熱硬化させるものである。

【0007】

上記組付け方法によれば、繊維層が折り返された際に繊維の配向が乱され、その端部に卓越する曲げモーメントに対して初期の曲げ強度を発揮できなくなるという大きな問題が生じ得る。また、未硬化の樹脂が金型マンドレルに付着してしまい、これが熱硬化の際に同時にマンドレル上で硬化してしまうという問題も生じていた。なお、上記特許文献1に開示のプロペラシャフトにおけるトルク伝達継手と繊維強化プラスチック製の筒状部材との接続方法に関し、かかる課題の開示も解決手段に関する記載も一切ない。

【0008】

【特許文献1】特開平6−123308号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記する問題に鑑みてなされたものであり、未硬化樹脂が含浸された繊維層の端部を折り返す必要がなく、したがって、繊維配向を初期の配向姿勢に維持しながら、しかも極めて簡易な方法で、樹脂繊維からなる筒部材とエンジンボックス等に直接剛結合される鍔付きの筒材とを接合することのできる、繊維強化樹脂製筒部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記目的を達成すべく、本発明による繊維強化樹脂製筒部材の製造方法は、断面が円形で長尺のマンドレルと、該マンドレルの一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材と、からなる基材を用意する第1の工程と、未硬化樹脂を含浸してなる繊維を前記マンドレル外周にその周方向にフープ巻きし、もしくは前記突起にて繊維を折り返しながらヘリカル巻きして第1の巻層を形成し、次いで、該第1の巻層の端部を切断して該端部と前記端部取付け材をマンドレルから切り離すことにより、第1の巻層とマンドレルとの間に挿入空間を形成する第2の工程と、前記マンドレルの一端から鍔付きの筒材を挿入し、該筒材の一部が前記挿入空間に挿入された姿勢を形成する第3の工程と、前記マンドレルおよび前記筒材の外周に形成された第1の巻層の外周に未硬化樹脂を含浸してなる繊維をフープ巻きもしくはヘリカル巻きして第2の巻層を形成することにより、筒材と第1、第2の巻層からなる中間材を製造する第4の工程と、前記中間材を加熱処理することにより、第1、第2の巻層が熱硬化してなる繊維強化樹脂製筒部材を製造し、次いでマンドレルを脱型する第5の工程と、からなることを特徴とするものである。

【0011】

本発明の繊維強化樹脂製筒部材の製造方法は、上記するトルクチューブを繊維強化樹脂から成形する製造方法に関するものであり、特に、繊維強化樹脂製の筒部材の端部に鍔付き(環状フランジ付き)の金属製筒材を接合するに際し、初期の繊維配向を乱すことなく、しかも簡易な方法で双方を接合することのできる製造方法に関するものである。

【0012】

まず、金型マンドレルを用意し、その端部にマンドレルに比して拡径した拡径部と突起を有する端部取付け材を取り付けて基材を形成する(第1の工程)。ここで、この端部取付け材はマンドレルから着脱自在に取付けられており、繊維強化樹脂製筒部材の製造過程で取り外しができるようになっている。この端部取付け材に拡径部を有していることで、後述するように、第1の巻層形成後にこの端部取付け材をマンドレルから取り外した際に、マンドレル表面と第1の巻層の間に、先端が縮径し、後方に金属製筒材と同程度の肉厚の円環状空間を形成することができる。この形成された空間により、巻層を広げてその配向を乱すことなく鍔付きの金属製筒材を容易に挿入設置することが可能となる。

【0013】

炭素繊維等の繊維をマトリックス樹脂槽に通過させてできる未硬化樹脂を含浸した繊維をこの基材外周にフープ巻きもしくはヘリカル巻きすることにより、第1の巻層が形成される。ここで、フープ巻きとはマンドレル等の周方向に巻装することを意味している。また、ヘリカル巻きとは、マンドレルの軸方向に対して所定角度で螺旋状に巻装することであり、この場合、マンドレル両端の端部取付け材のたとえば先端に形成された突起を折り返し点としながら、所定回数のヘリカル巻きを実行することができる。

【0014】

第1の巻層形成後に、この両端部分を切断し、この切断片と一緒に端部取付け材をマンドレルから取り外し、マンドレル表面と第1の巻層の間に空間を形成する(第2の工程)。

【0015】

次いで、形成された挿入空間に鍔付きの金属製筒材を挿入する(第3の工程)。この鍔部にはボルト孔が穿孔されており、最終的にエンジンボックスのボルト孔等に位置決めされ、双方がボルト接続されるようになっている。

【0016】

金属製筒材をマンドレル両端の挿入空間に挿入した後に、第1の巻層の外周に、さらに第2の巻層を形成する。この第2の巻層も未硬化樹脂を含浸してなる繊維をフープ巻きもしくはヘリカル巻きすることによって形成される(第4の工程)。

【0017】

この第4の工程時点で、マンドレルの外周に位置決めされた金属製筒材とこの金属製筒材を包囲するように形成された長尺の第1、第2の巻層(マトリックス樹脂は未硬化)からなる中間材が製造される。

【0018】

次いで、この中間材を加熱処理し、第1、第2の巻層のマトリックス樹脂を熱硬化させ、最後に内部のマンドレルを脱型する(引抜く)ことにより、繊維強化樹脂製筒部材が製造される(第5の工程)。

【0019】

上記する本発明の繊維強化樹脂製筒部材の製造方法によれば、繊維強化樹脂製筒部材を構成する繊維樹脂からなる本体部分とその両端部の鍔付きの金属製筒材とを、樹脂繊維の配向を乱すことなく、しかも簡易に取り付けることができる。

【0020】

また、本発明による繊維強化樹脂製筒部材の製造方法の他の実施の形態は、断面が円形で長尺のマンドレルと、該マンドレルの一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材と、からなる基材を用意する第1の工程と、未硬化樹脂を含浸してなる繊維を前記マンドレル外周にその周方向にフープ巻きして第1の巻層を形成し、次いで、該第1の巻層の外周および前記端部取付け材の外周において、前記突起にて未硬化樹脂を含浸してなる繊維を折り返しながら該繊維をヘリカル巻きして第2の巻層を形成し、次いで、該第2の巻層の端部を切断して該端部と前記端部取付け材をマンドレルから切り離すことにより、第2の巻層とマンドレルとの間に挿入空間を形成する第2の工程と、前記マンドレルの一端から鍔付きの筒材を挿入し、該筒材の一部が前記挿入空間に挿入された姿勢を形成する第3の工程と、前記マンドレルおよび前記筒材の外周に形成された第2の巻層の外周に未硬化樹脂を含浸してなる繊維をフープ巻きもしくはヘリカル巻きして第3の巻層を形成することにより、筒材と第1、第2、第3の巻層からなる中間材を製造する第4の工程と、前記中間材を加熱処理することにより、第1、第2、第3の巻層が熱硬化してなる繊維強化樹脂製筒部材を製造し、次いでマンドレルを脱型する第5の工程と、からなることを特徴とするものである。

【0021】

本実施の形態は、巻装方向の相違する樹脂層を3層形成するものである。ここで、第1の巻層の厚みは端部取付け材と同程度であり、これをマンドレルの外周のみに巻装する。次いで、第2の巻層を今度は第1の巻装と端部取付け材の外周にヘリカル巻きし、次いで両端部を切断するとともに端部取付け材をマンドレルから取り外し、マンドレルと第2の巻層の間に挿入空間を形成する。この挿入空間に鍔付きの筒材が挿入され、次いで、第2の巻層の外周に繊維をたとえばフープ巻きして第3の巻層を形成する。

【0022】

第1の巻層により、この端部と鍔付きの筒材との間には隙間が形成され難い。

【0023】

第3の巻層により、第2の巻層が十分に締め付けられるとともに、この第2の巻層から余分な樹脂を排出することができ、樹脂層内部におけるボイドの発生を効果的に抑止できる。さらには、第3の巻層により、第2の巻層によって接続された長尺本体部分とその両端の鍔付きの筒材との接続強度を高めることができ、特にその端部で卓越する曲げモーメントに抗し得る部材を製造することができる。なお、第3の巻層形成の他の実施の形態として、マンドレル上の第2の巻層外周のみにまず第3の巻層を形成しておき、鍔付きの筒材が挿入設置された後にこの筒材外周の第2の巻層の外周に第3の巻層を形成する方法(すなわち、第3の巻層を2段階に分ける方法)もある。

【0024】

また、筒材の外周には周方向もしくは周方向に所定角度傾斜した方向に延設する凹溝が形成されていてもよい。

【0025】

この凹溝にたとえば第2の巻層が入り込むことで、部材に引張り(または曲げ引張り)が作用した場合における、引張耐力を向上させることができる。

【0026】

また、本発明による製造方法の他の実施の形態は、第5工程に次いで、前記マンドレルの内部にベアリングおよびシャフトを挿入設置し、次いで、前記筒材の長さに所定長さを加えた全長を有する筒状の補強部材を該筒材の一端から圧入し、該補強部材の一端と該筒材の一端を面一として繊維強化樹脂製筒部材を製造する第6の工程をさらに備える実施の形態もある。

【0027】

既述するように、このトルクチューブの特に端部には外力による曲げモーメントが生じ、この曲げに抗し得る曲げ耐力が要求される。

【0028】

そこで、本実施の形態では、特に部材両端に曲げ補強材を設けることにより、部材の曲げ耐力を一層高めることを目的としたものである。部材端部の曲げ剛性を高めるためには、筒材の長さプラスα(このαは、第1の巻層とラップする長さ)の長さを有する補強部材を使用するのがよく、これにより、筒材と第1の巻層との接続境界を効果的に補強することができる。

【0029】

この補強部材は、その内部にシャフトが貫通できるように筒状を呈しており、繊維強化樹脂製筒部材との強固な接続を実現すべく、該筒部材の内径と補強部材の外径とが調整され、この補強部材が筒部材内に圧入接合される。

【0030】

また、鍔付きの金属製筒材と樹脂繊維層の線膨張の相違により、加熱処理による一体成形時に双方の間にガタツキが生じ、接合強度が低下した場合でも、上記補強部材によって部材端部の接合部を効果的に補強することもできる。

【0031】

また、本発明による繊維強化樹脂製筒部材の製造方法の他の実施の形態において、第1の巻層がヘリカル巻きされる巻層からなる場合に、その巻き角度は、マンドレルの軸線方向に対して10〜20度の低角度であることを特徴とするものである。

【0032】

繊維がヘリカル巻きされる巻層においては、部材の曲げ強度を高めるべく、可及的に軸線方向に繊維が配向していることが好ましく、それと同時にヘリカル巻きを実現できる角度が確保される必要がある。

【0033】

かかる曲げ強度と製造可能性の双方を実現すべく、繊維のヘリカル巻き角度をマンドレルの軸線方向に対して10〜20度の低角度に調整したものである。

【0034】

さらに、本発明による繊維強化樹脂製筒部材の製造方法の他の実施の形態において、前記第3の巻層がヘリカル巻きされる巻層からなる場合に、その角度は、マンドレルの軸線方向に対して45度以上の高角度であることを特徴とするものである。

【0035】

第3の巻層を有する繊維強化樹脂製筒部材において、この第3の巻層の繊維がヘリカル巻きされる場合には、第2の巻層の締め付け効果とさらに曲げ強度を高めることを目的に、軸線方向に対して45度以上(で90度以下)の高角度でヘリカル巻きされるのが好ましい。

【発明の効果】

【0036】

以上の説明から理解できるように、本発明の繊維強化樹脂製筒部材の製造方法によれば、未硬化樹脂が含浸された繊維層の端部を折り返す必要がなく、したがって、繊維配向を初期の配向姿勢に維持しながら、しかも極めて簡易な方法にて、樹脂繊維からなる筒部材とエンジンボックス等に直接剛結合される鍔付きの筒材とを接合することができる。

【発明を実施するための最良の形態】

【0037】

以下、図面を参照して本発明の実施の形態を説明する。図1はマンドレルと端部取付け材からなる基材の正面図であり、図2はトルクチューブの端部構造を説明する断面図であり、図3a〜図3fは順に、本発明の製造方法を説明するフロー図である。図4は図3aを説明する斜視図であり、図5,6は順に図3bを説明する斜視図である。図7は部材端部に補強部材を挿入する状況を説明した図であり、図8は補強されたトルクチューブの端部構造を説明する断面図である。なお、トルクチューブ内のベアリングやシャフトの図示は省略する。

【0038】

炭素繊維強化樹脂製の筒部材であるトルクチューブを製造するための金型を図1に示している。この金型基材10は、長尺で円筒状の金属製マンドレル1と、その両端部に着脱自在に嵌め合いされた端部取付け材2,2とから構成される。

【0039】

この端部取付け材2は、その先端から拡径するテーパー部22とマンドレル1に比して拡径された拡径部21とから構成されており、拡径部21の端部に突起23が設けられている。この突起23は炭素繊維をマンドレル上で炭素繊維をヘリカル巻きする際の折り返し点となるものである。

【0040】

最終的に製造されるトルクチューブは、この基材10の外周面に未硬化のマトリックス樹脂が含浸した炭素繊維をフープ巻きしてなる巻層と、同様に未硬化樹脂を含浸した別途の炭素繊維をヘリカル巻きしてなる巻層との多層構造からなり、このマトリックス樹脂が熱硬化することでトルクチューブが製造される。

【0041】

図2は、トルクチューブの端部構造を説明した断面図であり、内部の金型マンドレルが脱型された状態を示している。この実施の形態では、マンドレル1の外周に炭素繊維がフープ巻きされた巻層3(第1の巻層)、および、その外周および端部の鍔付きの金属筒材6の双方の外周面に炭素繊維を所定角度で一連にヘリカル巻きしてなる巻層4(第2の巻層)、および、さらにこの巻層4の外周面に炭素繊維がフープ巻きされた巻層5(第3の巻層)から構成される。

【0042】

ここで、金属筒材6は、巻層4,5が形成される一般円筒部61とその端部で径方向に突出する鍔部62とが一体に成形されたものであり、一般円筒部61には巻層4との付着性(引張強度)を高めるための凹溝61aがフープ方向に多数形成されている。また、鍔部61aには不図示のボルト孔が穿孔されており、エンジンボックスやトランスミッションとボルト固定可能となっている。

【0043】

本発明のトルクチューブは、第1の巻層3の内部に不図示のベアリングおよびシャフトが挿入設置される。

【0044】

図3は本発明のトルクチューブの製造方法を説明したフロー図であり、図4〜6は図3a,bの炭素繊維の巻装状況を説明した図である。

【0045】

まず、図3aのごとく、図1で示すようにマンドレル1の両端部に端部取付け材2,2を取付け、図4で説明するようにしてマンドレル1の外周面のみに未硬化のマトリックス樹脂が含浸した炭素繊維31をフープ巻きして第1の巻層3を形成する。ここで、この巻層3の層厚は、以後に取付けられる金属筒材6の肉厚と同程度の厚みに設定されており、これにより、マンドレル外周および金属筒材外周に一連に巻装される第2の巻層の段差の発生を解消することができる。

【0046】

次いで、図3bおよび図5のごとく、マンドレル1上の第1の巻層3と端部取付け材2の外周に突起23を折り返し点としながら別途の炭素繊維41をヘリカル巻きして第2の巻層4を形成する。ここで、このヘリカル巻きの際の巻角度は、マンドレル1の軸線方向に対して10〜20度の低角度に設定されている。

【0047】

さらに、図6のごとく、第2の巻層4の外周にこの巻層4を締め付けるための炭素繊維51をフープ巻きして第3の巻層5を形成する。なお、図示する実施の形態では、端部取付け材2の外周の第2の巻層4にはこの時点で第3の巻層を形成していない。後述のごとく、金属筒材6がマンドレル1に取付けられた後にその外周の第2の巻層4のさらに外周に第3の巻層5を形成するものである。

【0048】

次いで、図3cのごとく、第2の巻層4の端部片42を切断し、これと端部取付け材2とをマンドレル1から取り外す(X1方向)。

【0049】

この取り外し工程にて図3dのごとく、マンドレル1の外周面と第2の巻層4との間に挿入空間7が形成される。

【0050】

この挿入空間に金属筒材6を挿入し(X2方向)、図3eのごとく第2の巻層4の端部を金属筒材6に密着させ、その外周面に第3の巻層5を形成することにより、トルクチューブの骨格が形成される。

【0051】

上記工程にて製造された中間体およびマンドレル1を熱処理することで各巻層3,4,5のマトリックス樹脂を熱硬化させ、所定強度の発現後に内部のマンドレル1を脱型することにより、図3fで示すような、両端部にボルト孔を有する鍔部62,62を備えた金属筒材6,6と炭素繊維強化樹脂一般部とが強固に接合されたトルクチューブ100が製造される。なお、このトルクチューブ100の筒内部に不図示のベアリングおよびシャフトが挿入設置される。

【0052】

上記する本発明のトルクチューブの製造方法によれば、マンドレル1と第2の巻層の間に金属筒材6挿入用の空間が容易に形成でき、これに該金属筒材6を挿入設置し、第2の巻層4を金属筒材6に押し付けるだけで双方を一体とできることから、第2の巻層を形成する炭素繊維の配向を乱すことなく、簡易に金属筒材6を炭素繊維巻層に一体化することができる。

【0053】

図7,8は、このトルクチューブ端部の曲げ強度をより高めるための補強方法を説明した図である。

【0054】

まず、金属筒材6の端部側の内径を若干大きく成形しておいて補強部材の挿入容易性を確保しておき、これに金属製の補強部材8を圧入していき(X3方向)、図8のごとく、端部の曲げ剛性が高められたトルクチューブが製造される。この補強部材8は、金属筒材6の長さプラスαの長さを有する部材であり、それらの内径および外径が適宜に調整されて双方が圧入接合されるようになっている。

【0055】

たとえば、補強部材8の外径(D1)とこれが挿入される金属筒材6の内径(D2)、さらには補強部材8の先端の外径と第1の巻層3の内径(D3)の一実施例として、D1を−5/10000×D2〜+20/10000×D2で、かつ、−5/10000×D3〜+5/10000×D3となるように成形することができる。

【0056】

この実施の形態によれば、炭素繊維強化樹脂部材と端部の金属筒材6との間の線膨張係数の相違による熱処理時のガタツキの発生をこの補強部材8にて解消することもできる。

【0057】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【図面の簡単な説明】

【0058】

【図1】マンドレルと端部取付け材からなる基材の正面図である。

【図2】トルクチューブの端部構造を説明する断面図である。

【図3】(a)〜(f)の順に、本発明の製造方法を説明するフロー図である。

【図4】図3aを説明する斜視図である。

【図5】図3bを説明する斜視図である。

【図6】図3bを説明する斜視図である。

【図7】部材端部に補強部材を挿入する状況を説明した図である。

【図8】補強されたトルクチューブの端部構造を説明する断面図である。

【符号の説明】

【0059】

1…マンドレル、2…端部取付け材、21…拡径部、22…テーパー部、23…突起、3…第1の巻層、31…炭素繊維、4…第2の巻層、41…炭素繊維、5…第3の巻層、51…炭素繊維、6…金属筒材、61…一般円筒部、62…鍔部、61a…凹溝、7…挿入空間、8…補強部材、10…基材、100…トルクチューブ

【特許請求の範囲】

【請求項1】

断面が円形で長尺のマンドレルと、該マンドレルの一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材と、からなる基材を用意する第1の工程と、

未硬化樹脂を含浸してなる繊維を前記マンドレル外周にその周方向にフープ巻きし、もしくは前記突起にて繊維を折り返しながらヘリカル巻きして第1の巻層を形成し、次いで、該第1の巻層の端部を切断して該端部と前記端部取付け材をマンドレルから切り離すことにより、第1の巻層とマンドレルとの間に挿入空間を形成する第2の工程と、

前記マンドレルの一端から鍔付きの筒材を挿入し、該筒材の一部が前記挿入空間に挿入された姿勢を形成する第3の工程と、

前記マンドレルおよび前記筒材の外周に形成された第1の巻層の外周に未硬化樹脂を含浸してなる繊維をフープ巻きもしくはヘリカル巻きして第2の巻層を形成することにより、筒材と第1、第2の巻層からなる中間材を製造する第4の工程と、

前記中間材を加熱処理することにより、第1、第2の巻層が熱硬化してなる繊維強化樹脂製筒部材を製造し、次いでマンドレルを脱型する第5の工程と、からなる繊維強化樹脂製筒部材の製造方法。

【請求項2】

断面が円形で長尺のマンドレルと、該マンドレルの一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材と、からなる基材を用意する第1の工程と、

未硬化樹脂を含浸してなる繊維を前記マンドレル外周にその周方向にフープ巻きして第1の巻層を形成し、次いで、該第1の巻層の外周および前記端部取付け材の外周において、前記突起にて未硬化樹脂を含浸してなる繊維を折り返しながら該繊維をヘリカル巻きして第2の巻層を形成し、次いで、該第2の巻層の端部を切断して該端部と前記端部取付け材をマンドレルから切り離すことにより、第2の巻層とマンドレルとの間に挿入空間を形成する第2の工程と、

前記マンドレルの一端から鍔付きの筒材を挿入し、該筒材の一部が前記挿入空間に挿入された姿勢を形成する第3の工程と、

前記マンドレルおよび前記筒材の外周に形成された第2の巻層の外周に未硬化樹脂を含浸してなる繊維をフープ巻きもしくはヘリカル巻きして第3の巻層を形成することにより、筒材と第1、第2、第3の巻層からなる中間材を製造する第4の工程と、

前記中間材を加熱処理することにより、第1、第2、第3の巻層が熱硬化してなる繊維強化樹脂製筒部材を製造し、次いでマンドレルを脱型する第5の工程と、からなる繊維強化樹脂製筒部材の製造方法。

【請求項3】

請求項1または2に記載の繊維強化樹脂製筒部材の製造方法において、

前記製造方法は、第5工程に次いで、前記マンドレルの内部にベアリングおよびシャフトを挿入設置し、次いで、前記筒材の長さに所定長さを加えた全長を有する筒状の補強部材を該筒材の一端から圧入し、該補強部材の一端と該筒材の一端を面一として繊維強化樹脂製筒部材を製造する第6の工程をさらに備える、繊維強化樹脂製筒部材の製造方法。

【請求項4】

前記第1の巻層がヘリカル巻きされる巻層からなる場合に、その巻き角度は、マンドレルの軸線方向に対して10〜20度の低角度である、請求項1または3に記載の繊維強化樹脂製筒部材の製造方法。

【請求項5】

前記第3の巻層がヘリカル巻きされる巻層からなる場合に、その角度は、マンドレルの軸線方向に対して45度以上の高角度である、請求項2または3に記載の繊維強化樹脂製筒部材の製造方法。

【請求項6】

前記筒材の外周には周方向もしくは周方向に所定角度傾斜した方向に延設する凹溝が形成されている、請求項1〜5のいずれかに記載の繊維強化樹脂製筒部材の製造方法。

【請求項1】

断面が円形で長尺のマンドレルと、該マンドレルの一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材と、からなる基材を用意する第1の工程と、

未硬化樹脂を含浸してなる繊維を前記マンドレル外周にその周方向にフープ巻きし、もしくは前記突起にて繊維を折り返しながらヘリカル巻きして第1の巻層を形成し、次いで、該第1の巻層の端部を切断して該端部と前記端部取付け材をマンドレルから切り離すことにより、第1の巻層とマンドレルとの間に挿入空間を形成する第2の工程と、

前記マンドレルの一端から鍔付きの筒材を挿入し、該筒材の一部が前記挿入空間に挿入された姿勢を形成する第3の工程と、

前記マンドレルおよび前記筒材の外周に形成された第1の巻層の外周に未硬化樹脂を含浸してなる繊維をフープ巻きもしくはヘリカル巻きして第2の巻層を形成することにより、筒材と第1、第2の巻層からなる中間材を製造する第4の工程と、

前記中間材を加熱処理することにより、第1、第2の巻層が熱硬化してなる繊維強化樹脂製筒部材を製造し、次いでマンドレルを脱型する第5の工程と、からなる繊維強化樹脂製筒部材の製造方法。

【請求項2】

断面が円形で長尺のマンドレルと、該マンドレルの一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材と、からなる基材を用意する第1の工程と、

未硬化樹脂を含浸してなる繊維を前記マンドレル外周にその周方向にフープ巻きして第1の巻層を形成し、次いで、該第1の巻層の外周および前記端部取付け材の外周において、前記突起にて未硬化樹脂を含浸してなる繊維を折り返しながら該繊維をヘリカル巻きして第2の巻層を形成し、次いで、該第2の巻層の端部を切断して該端部と前記端部取付け材をマンドレルから切り離すことにより、第2の巻層とマンドレルとの間に挿入空間を形成する第2の工程と、

前記マンドレルの一端から鍔付きの筒材を挿入し、該筒材の一部が前記挿入空間に挿入された姿勢を形成する第3の工程と、

前記マンドレルおよび前記筒材の外周に形成された第2の巻層の外周に未硬化樹脂を含浸してなる繊維をフープ巻きもしくはヘリカル巻きして第3の巻層を形成することにより、筒材と第1、第2、第3の巻層からなる中間材を製造する第4の工程と、

前記中間材を加熱処理することにより、第1、第2、第3の巻層が熱硬化してなる繊維強化樹脂製筒部材を製造し、次いでマンドレルを脱型する第5の工程と、からなる繊維強化樹脂製筒部材の製造方法。

【請求項3】

請求項1または2に記載の繊維強化樹脂製筒部材の製造方法において、

前記製造方法は、第5工程に次いで、前記マンドレルの内部にベアリングおよびシャフトを挿入設置し、次いで、前記筒材の長さに所定長さを加えた全長を有する筒状の補強部材を該筒材の一端から圧入し、該補強部材の一端と該筒材の一端を面一として繊維強化樹脂製筒部材を製造する第6の工程をさらに備える、繊維強化樹脂製筒部材の製造方法。

【請求項4】

前記第1の巻層がヘリカル巻きされる巻層からなる場合に、その巻き角度は、マンドレルの軸線方向に対して10〜20度の低角度である、請求項1または3に記載の繊維強化樹脂製筒部材の製造方法。

【請求項5】

前記第3の巻層がヘリカル巻きされる巻層からなる場合に、その角度は、マンドレルの軸線方向に対して45度以上の高角度である、請求項2または3に記載の繊維強化樹脂製筒部材の製造方法。

【請求項6】

前記筒材の外周には周方向もしくは周方向に所定角度傾斜した方向に延設する凹溝が形成されている、請求項1〜5のいずれかに記載の繊維強化樹脂製筒部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−40003(P2009−40003A)

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2007−209969(P2007−209969)

【出願日】平成19年8月10日(2007.8.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成19年8月10日(2007.8.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]