繊維強化樹脂製賦形品およびその製造方法

【課題】側面部に円弧状の隅角部が形成されているにもかかわらず、成形品の隅角部の強度低下が防止された繊維強化樹脂製賦形品を提供する。

【解決手段】本発明の繊維強化樹脂製賦形品1は、底面部10と底面部10より立ち上がった側面部20とを有し、側面部20に円弧状の隅角部21が形成され、底面部10には、一方向に配向した繊維11が含まれ、隅角部21の円弧の頂点Aを境界とした際の片側の第1側面部20aには、第1側面部20aの立ち上がり方向に対して85°〜90°で配向した繊維22が含まれ、もう一方の片側の第2側面部20bの、第1側面部20a側の部分には、第1側面部20a内の繊維22が、第2側面部20bの立ち上がり方向に対して90°〜95°で配向するように入り込み、第2側面部20bの残部には、第2側面部20bの立ち上がり方向に対して平行に配向した繊維23が含まれている。

【解決手段】本発明の繊維強化樹脂製賦形品1は、底面部10と底面部10より立ち上がった側面部20とを有し、側面部20に円弧状の隅角部21が形成され、底面部10には、一方向に配向した繊維11が含まれ、隅角部21の円弧の頂点Aを境界とした際の片側の第1側面部20aには、第1側面部20aの立ち上がり方向に対して85°〜90°で配向した繊維22が含まれ、もう一方の片側の第2側面部20bの、第1側面部20a側の部分には、第1側面部20a内の繊維22が、第2側面部20bの立ち上がり方向に対して90°〜95°で配向するように入り込み、第2側面部20bの残部には、第2側面部20bの立ち上がり方向に対して平行に配向した繊維23が含まれている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば構造材を成形するためのプリフォーム等に使用される繊維強化樹脂製賦形品およびその製造方法に関する。

【背景技術】

【0002】

柱や枠等の構造材として、繊維強化樹脂製のプリフォーム(賦形品)を成形して得た成形品を用いることがある。

プリフォームとしては、一方向に繊維が配向した底面部と、該底面部より立ち上がった側面部とを有し、側面部に円弧状の隅角部が形成されたものを用いることがある。

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記形状のプリフォームを得る方法としては、例えば、平面状の一枚のプリプレグの、隅角部を形成する部分に切込みを入れておき、立体的に賦形した際に切込みを開いて円弧状の隅角部を形成する方法が考えられる。しかし、この方法で得たプリフォームは、皺等の発生を防止できるものの、成形品の隅角部の強度が低下することがあった。

その対策として、側面部に円弧状の隅角部が形成されるように、複数枚のプリプレグを組み合わせて、プリフォームを製造することがあった。しかし、複数枚のプリプレグを用いても、成形品の強度低下を充分に防止できなかった。

【0004】

ところで、プリフォームの製造方法としては、複数枚のプリプレグを手作業により折曲し、賦形する方法が知られている。しかし、上記手作業による賦形方法は、生産性が低いという欠点を有していた。

そこで、自動化による連続生産を目的として、雌型と雄型とによりプリプレグを挟んで賦形する方法を適用することが考えられる。ところが、側面部に円弧状の隅角部が形成されるプリフォームを得るために、複数枚のプリプレグを用い、さらに雌型と雄型を用いた賦形方法を適用すると、プリフォーム中の繊維が蛇行してしまうことがあった。プリフォーム中の繊維が蛇行すると、プリフォームから得られる成形品の強度が低下したり、表面平滑性が低下して塗装性が損なわれたりする傾向にあった。

【0005】

本発明は、前記事情を鑑みてなされたものであり、側面部に円弧状の隅角部が形成されているにもかかわらず、成形品の隅角部の強度低下が防止された繊維強化樹脂製賦形品を提供することを目的とする。

また、側面部に円弧状の隅角部を形成するにもかかわらず、成形品の強度低下および表面平滑性低下が防止された繊維強化樹脂製賦形品を高い生産性で製造できる繊維強化樹脂製賦形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者が、雌型と雄型を用いて製造され、隅角部が形成された賦形品において、繊維が蛇行する原因を調べた結果、従来のものでは、プリプレグ同士が重なり、その重なり部分が賦形時に雌型と雄型とによって加圧されるために厚さが不均一になり、繊維が蛇行することを見出した。そして、その知見に基づき、さらに検討して、以下の繊維強化樹脂製賦形品およびその製造方法を発明した。

【0007】

本発明の繊維強化樹脂製賦形品は、底面部と該底面部より立ち上がった側面部とを有し、側面部に円弧状の隅角部が形成された繊維強化樹脂製賦形品であって、

底面部には、一方向に配向した繊維が含まれ、

隅角部の円弧の頂点を境界とした際の片側の第1側面部には、第1側面部の立ち上がり方向に対して85°〜90°で配向した繊維が含まれ、

もう一方の片側の第2側面部の、第1側面部側の部分には、前記第1側面部内の繊維が、第2側面部の立ち上がり方向に対して90°〜95°で配向するように繊維が入り込み、

第2側面部の残部には、第2側面部の立ち上がり方向に対して平行に配向した繊維が含まれていることを特徴とする。

【0008】

本発明の繊維強化樹脂製賦形品の製造方法は、雌型と雄型を用いて、一方向に配向した繊維を含む第1プリプレグと第2プリプレグとを一体化して、底面部と該底面部より立ち上がった側面部とを有し、側面部に円弧状の隅角部が形成された繊維強化樹脂製賦形品を製造する方法であって、

雌型と雄型により挟んで賦形した際に、第1プリプレグおよび第2プリプレグを下記(a)〜(g)のように配置することを特徴とする。

(a)第1プリプレグおよび第2プリプレグが互いに重ならず、かつ、隙間が形成されないように並べる。

(b)第1プリプレグおよび第2プリプレグの両方が底面部と側面部を形成する。

(c)第1プリプレグにより、隅角部の円弧の頂点を境界とした際の片側の第1側面部を形成し、第1プリプレグおよび第2プリプレグの両方により、もう一方の片側の第2側面部を形成する。

(d)底面部における第2プリプレグの第1プリプレグ側の端部が、隅角部の、第1側面部における曲がり始め部分に達する。

(e)第2側面部における第1プリプレグの第2プリプレグ側の端部と、底面部および第2側面部の境界との角度が0度を超え90度以下になる。

(f)底面部における第1プリプレグの繊維方向と第2プリプレグの繊維方向とが、第2プリプレグの底面部と第2側面部との境界に対して垂直になる。

(g)底面部における第1プリプレグおよび第2プリプレグの、互いに突き合う端部が、底面部の繊維方向に対して平行になる。

【発明の効果】

【0009】

本発明の繊維強化樹脂製賦形品は、側面部に円弧状の隅角部が形成されているにもかかわらず、成形品の隅角部の強度低下が防止されている。

本発明の繊維強化樹脂製賦形品の製造方法によれば、側面部に円弧状の隅角部を形成するにもかかわらず、成形品の強度低下および表面平滑性低下が防止された繊維強化樹脂製賦形品を高い生産性で製造できる。

【発明を実施するための最良の形態】

【0010】

(繊維強化樹脂製賦形品)

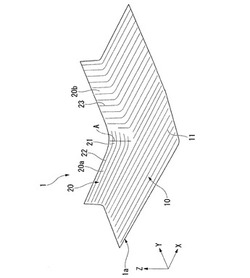

本発明の繊維強化樹脂製賦形品(以下、賦形品と略す。)の一実施形態例について説明する。図1に、本実施形態例の賦形品を示す。この賦形品1は、底面部10と底面部10より立ち上がった側面部20とを有し、側面部20に円弧状の隅角部21が形成されたものである。

【0011】

この賦形品1における底面部10には、一方向に配向した繊維11が含まれている。本実施形態例では、底面部10における繊維の配向方向は図示X方向(0度方向)に沿っている。

隅角部21の円弧の頂点Aを境界とした際の片側の第1側面部20aには、第1側面部20aの立ち上がり方向に対して垂直に配向した繊維22が含まれている。

隅角部21の円弧の頂点Aを境界とした際のもう一方の片側の第2側面部20bの、第1側面部20a側の部分には、第1側面部20a内の垂直に配向した繊維22が入り込んでいる。本実施形態例では、第2側面部20bに入り込んだ繊維22の長さは、底面部10に近づくにつれて短くなっている。

第2側面部20bの残部には、第2側面部20bの立ち上がり方向に対して平行に配向した繊維23が含まれている。本実施形態例では、繊維23の長さは、隅角部21の頂点A側にて、隅角部21の頂点Aに近づくにつれて短くなっている。

上記賦形品1では、第1の側面部20aと第2の側面部20bとの角度が90°になるように配置されている。

【0012】

上記のように、賦形品1では、第2側面部20bにおいて、第1側面部20aより繊維22が入り込んで、隅角部21を形成しているため、隅角部21の全体にわたって繊維22を含有させることができる。したがって、側面部20に円弧状の隅角部21が形成されているにもかかわらず、成形品の隅角部21の強度低下が防止されている。

【0013】

この賦形品1は、主として、繊維強化樹脂製成形品を製造するためのプリフォームとして用いられる。

【0014】

(賦形品の製造方法)

本発明の繊維強化樹脂製賦形品の製造方法(以下、製造方法と略す。)の一実施形態例について説明する。

本実施形態例の製造方法は、図2に示すように、側面31aに円弧状の隅角部31bが形成された台状凸部31を有する雌型30と、雄型とを用いて、第1プリプレグ40aおよび第2プリプレグ40bを一体化して、賦形品1を製造する方法である。

なお、図2は、第1プリプレグ40aおよび第2プリプレグ40bを雌型と雄型とにより挟んだ際の状態であるが、説明のために雄型の記載は省略している。

【0015】

本実施形態例の製造方法では、雌型30と雄型とにより挟んで賦形した際に、第1プリプレグ40aおよび第2プリプレグ40bを、下記(a)〜(g)のように配置する。

(a)第1プリプレグ40aおよび第2プリプレグ40bが互いに重ならず、かつ、隙間が形成されないように並べる。

(b)第1プリプレグ40aおよび第2プリプレグ40bの両方が底面部10と側面部20を形成する。

【0016】

(c)第1プリプレグ40aにより、隅角部21の円弧の頂点Aを境界とした際の片側の第1側面部20aを形成し、第1プリプレグ40aと第2プリプレグ40bにより、もう一方の片側の第2側面部20bを形成する。

(d)底面部10における第2プリプレグ40bの第1プリプレグ40a側の端部41が、隅角部21の最も底面部10側の部分Dに沿い、第1側面部20aにおける曲がり始め部分Cに達する。

(e)第2側面部20bにおける第1プリプレグ40aの第2プリプレグ40b側の端部42と、底面部10および第2側面部20bの境界Eとの角度αが0度を超え90度以下になる(図示例では60度)。角度αが90度を超えると、第2側面部20bにおいて、第2プリプレグ40bの第1プリプレグ40a側かつ底面部10より最も遠い側の端部に、底面部10に達しない繊維長の短い繊維が存在してしまう。そのため、成形品の第2側面部20bの強度が低下する。

また、本実施形態例では、第2側面部20bにおいて、第1プリプレグ40aの第2プリプレグ40bの側の端部42を、隅角部21の頂点Aから第2側面部20bの曲がり始め部分Bまでの間に配置する。

【0017】

(f)底面部10における第1プリプレグ40aの繊維方向と第2プリプレグ40bの繊維方向とが、第2プリプレグ40bの底面部10と第2側面部20bとの境界に対して垂直になる。また、本実施形態例では、底面部10の繊維の配向方向が、図示X方向(0度方向)になる。

このように底面部10の繊維が配向することにより、第1側面部20aにおける第1プリプレグ40aの繊維方向が第1側面部20aの立ち上がり方向に対して垂直になり、第2側面部20bにおける第2プリプレグ40bの繊維方向が第2側面部20bの立ち上がり方向に対して平行になる。

(g)底面部10における第1プリプレグ40aおよび第2プリプレグ40bの、互いに突き合う端部43,44が、底面部10の繊維方向に対して平行になる。

【0018】

賦形時の圧力は0.01〜0.1MPaであることが好ましい。圧力を0.01MPa以上にすれば、所定の形状に容易に賦形でき、0.1MPa以下にすれば、雌型30と雄型とを備える賦形装置を単純化できる。

【0019】

第1プリプレグ40aおよび第2プリプレグ40bは賦形前または賦形中に、加熱してもよい。加熱する場合の加熱温度は40〜80℃であることが好ましい。加熱温度を40℃以上にすれば、所定の形状に容易に賦形でき、80℃以下にすれば、賦形品1製造時の硬化性樹脂の硬化を防ぐことができる。

【0020】

第1プリプレグ40aおよび第2プリプレグ40bは、一方向に配向した繊維に樹脂が含浸している。

第1プリプレグ40aおよび第2プリプレグ40bに含まれる繊維としては、例えば、炭素繊維、ガラス繊維、アラミド繊維、高強度ポリエステル繊維、ボロン繊維、アルミナ繊維、窒化珪素繊維、ナイロン繊維などが挙げられる。これらの中でも、賦形品1より得られる成形品の比強度および比弾性に優れることから、炭素繊維が好ましい。

樹脂としては、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、アクリル樹脂、ビニルエステル樹脂、フェノール樹脂、ベンゾオキサジン樹脂などが挙げられる。これらの中でも、賦形品1より得られる成形品の強度を高くできることから、エポキシ樹脂が好ましい。

また、第1プリプレグ40aおよび第2プリプレグ40bには、硬化剤、離型剤、脱泡剤、紫外線吸収剤、充填材などの各種添加剤などが含まれてもよい。

【0021】

上述した製造方法では、雌型30と雄型により挟んだ際に、第1プリプレグ40aおよび第2プリプレグ40bを、上記(a),(b)のように配置するため、雌型30と雄型とを用いた賦形方法を適用しても厚さが不均一になりにくい。その結果、繊維の蛇行を防止できるため、成形品の強度低下および表面平滑性の低下を防止できる。また、雌型と雄型とを用いた賦形方法を適用できるようになるため、自動化による連続生産が可能になり、賦形品1を高い生産性で製造できる。

【0022】

ところで、隅角部21が形成された賦形品1を得るために、2つのプリプレグを隅角部21の頂点Aにて突き合わせることは困難である。これは、プリプレグ中に繊維が含まれるため、プリプレグを雌型30の隅角部31bに沿って曲げることが困難であるためである。

しかし、本実施形態例では、第1プリプレグ40aおよび第2プリプレグ40bを、雌型30と雄型により挟んだ際に、上記(c),(d)のように配置するため、第1プリプレグ40aの第1側面部20aを、隅角部21の曲がり始め部分Cより曲げることが可能になる。したがって、第1プリプレグ40aを、雌型30の隅角部31bに沿って曲げることができ、その結果、隅角部21が形成された賦形品1を得ることができる。また、得られる賦形品1は、隅角部21の全体にわたって繊維を含むため、成形品の強度の低下を防止できる。

【0023】

さらに、本実施形態例では、第1プリプレグ40aおよび第2プリプレグ40bを、上記(e)のように配置することにより、雌型と雄型により挟んだ際に位置ずれしにくいため、雌型30と雄型とを用いた賦形を容易に適用できる。また、第2側面部20bにて、底面部10に達しない繊維長の短い繊維が存在しなくなるため、成形品になったときの第2側面部20bの強度の低下を防止できる。

【0024】

図3に示すように、第1プリプレグ40aおよび第2プリプレグ40bを、互いに突き合う端部43,44が、底面部10の繊維方向に対して垂直になるように配置すると、第1プリプレグ40aと第2プリプレグ40bとが突き合う部分にて繊維11が分断した形態になるため、成形品になったときの底面部10の強度が低くなる。

しかし、本実施形態例では、第1プリプレグ40aおよび第2プリプレグ40bを、上記(f),(g)のように配置するため、底面部10にて繊維11が分断する形態にならない。したがって、成形品になったときの底面部10の強度低下を防止できる。

【0025】

よって、雌型30と雄型とにより挟んで賦形した際に、第1プリプレグ40aおよび第2プリプレグ40bを、下記(a)〜(g)のように配置する上記製造方法によれば、側面部20に円弧状の隅角部21を形成するにもかかわらず、成形品の強度低下および表面平滑性低下が防止された賦形品1を高い生産性で製造できる。

【0026】

賦形品1における繊維22は、第2側面部20bの曲がり始め部分Bより先まで入り込んでいても構わない。

底面部10における第2プリプレグ40bの第1プリプレグ40a側の端部41が、第1側面部20aの曲がり始め部分Cより先まで達するようにしても構わない。

【0027】

また、本発明の賦形品は、2層以上の積層体であってもよい。積層体の賦形品としては、底面部10の繊維方向がX方向(0度方向)の賦形品1と、底面部10の繊維方向がX方向に垂直方向(90度方向)の賦形品2とを交互に積層したもの(図4参照)などが挙げられる。

【0028】

また、上述した実施形態例では、第1の側面部20aと第2の側面部20bとの角度が90°になるように配置され、第2側面部20bの、第1側面部20a側の部分に、第1側面部20a内の垂直に配向した繊維22が入り込んでいたが、本発明の賦形品はこれに限定されない。例えば、図5に示すように、底面部10の繊維12が一方向に配向した賦形品3であって、第1の側面部20aと第2の側面部20bとの角度が90°より大きく、図6に示すような繊維の配置のものであってもよい。すなわち、第1側面部20aに、第1側面部20aの立ち上がり方向に対して85°〜90°の角度αで配向した繊維24が含まれ、第2側面部20bの、第1側面部20a側の部分に、第1側面部20a内の繊維24が入り込んでもよい。この際、第2側面部20bでは、繊維24が、第2側面部20bの立ち上がり方向に対して90°〜95°の角度βで配向している。ここで、角度αは、具体的には、第1側面部20aの立ち上がり方向(底面部10側から第1の側面部20aの上端側に向かう方向)と、第2の側面部20b側を末端とした際の繊維24の方向である。また、角度βは、具体的には、第2側面部20bの立ち上がり方向(底面部10側から第2の側面部20bの上端側に向かう方向)と、第2側面部20b側を先端とした際の繊維24の方向である。

このような形態でも、上記実施形態例の賦形品と同様に、側面部20に円弧状の隅角部21を形成するにもかかわらず、成形品の強度低下および表面平滑性低下が防止された賦形品3を高い生産性で製造できる。

なお、繊維24が第1側面部20aの立ち上がり方向に対して85°未満で配向し、第2側面部20bに入り込む賦形品を形成することは困難である。

【図面の簡単な説明】

【0029】

【図1】本発明の賦形品の一実施形態例を示す斜視図である。

【図2】図1の賦形品を製造する際の一工程を示す図である。

【図3】第1プリプレグおよび第2プリプレグの、互いに突き合う端部が、底面部の繊維方向に対して垂直になるように配置した状態を示す斜視図である。

【図4】本発明の賦形品の他の実施形態例を示す斜視図である。

【図5】本発明の賦形品の他の実施形態例を示す上面図である。

【図6】本発明の賦形品の他の実施形態例の要部を拡大した図である。

【符号の説明】

【0030】

1,2,3 賦形品

10 底面部

11,12 繊維

20 側面部

20a 第1側面部

20b 第2側面部

21 隅角部

22,23,24 繊維

30 雌型

31 台状凸部

31a 側面

31b 隅角部

40a 第1プリプレグ

40b 第2プリプレグ

41,42,43,44 端部

【技術分野】

【0001】

本発明は、例えば構造材を成形するためのプリフォーム等に使用される繊維強化樹脂製賦形品およびその製造方法に関する。

【背景技術】

【0002】

柱や枠等の構造材として、繊維強化樹脂製のプリフォーム(賦形品)を成形して得た成形品を用いることがある。

プリフォームとしては、一方向に繊維が配向した底面部と、該底面部より立ち上がった側面部とを有し、側面部に円弧状の隅角部が形成されたものを用いることがある。

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記形状のプリフォームを得る方法としては、例えば、平面状の一枚のプリプレグの、隅角部を形成する部分に切込みを入れておき、立体的に賦形した際に切込みを開いて円弧状の隅角部を形成する方法が考えられる。しかし、この方法で得たプリフォームは、皺等の発生を防止できるものの、成形品の隅角部の強度が低下することがあった。

その対策として、側面部に円弧状の隅角部が形成されるように、複数枚のプリプレグを組み合わせて、プリフォームを製造することがあった。しかし、複数枚のプリプレグを用いても、成形品の強度低下を充分に防止できなかった。

【0004】

ところで、プリフォームの製造方法としては、複数枚のプリプレグを手作業により折曲し、賦形する方法が知られている。しかし、上記手作業による賦形方法は、生産性が低いという欠点を有していた。

そこで、自動化による連続生産を目的として、雌型と雄型とによりプリプレグを挟んで賦形する方法を適用することが考えられる。ところが、側面部に円弧状の隅角部が形成されるプリフォームを得るために、複数枚のプリプレグを用い、さらに雌型と雄型を用いた賦形方法を適用すると、プリフォーム中の繊維が蛇行してしまうことがあった。プリフォーム中の繊維が蛇行すると、プリフォームから得られる成形品の強度が低下したり、表面平滑性が低下して塗装性が損なわれたりする傾向にあった。

【0005】

本発明は、前記事情を鑑みてなされたものであり、側面部に円弧状の隅角部が形成されているにもかかわらず、成形品の隅角部の強度低下が防止された繊維強化樹脂製賦形品を提供することを目的とする。

また、側面部に円弧状の隅角部を形成するにもかかわらず、成形品の強度低下および表面平滑性低下が防止された繊維強化樹脂製賦形品を高い生産性で製造できる繊維強化樹脂製賦形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者が、雌型と雄型を用いて製造され、隅角部が形成された賦形品において、繊維が蛇行する原因を調べた結果、従来のものでは、プリプレグ同士が重なり、その重なり部分が賦形時に雌型と雄型とによって加圧されるために厚さが不均一になり、繊維が蛇行することを見出した。そして、その知見に基づき、さらに検討して、以下の繊維強化樹脂製賦形品およびその製造方法を発明した。

【0007】

本発明の繊維強化樹脂製賦形品は、底面部と該底面部より立ち上がった側面部とを有し、側面部に円弧状の隅角部が形成された繊維強化樹脂製賦形品であって、

底面部には、一方向に配向した繊維が含まれ、

隅角部の円弧の頂点を境界とした際の片側の第1側面部には、第1側面部の立ち上がり方向に対して85°〜90°で配向した繊維が含まれ、

もう一方の片側の第2側面部の、第1側面部側の部分には、前記第1側面部内の繊維が、第2側面部の立ち上がり方向に対して90°〜95°で配向するように繊維が入り込み、

第2側面部の残部には、第2側面部の立ち上がり方向に対して平行に配向した繊維が含まれていることを特徴とする。

【0008】

本発明の繊維強化樹脂製賦形品の製造方法は、雌型と雄型を用いて、一方向に配向した繊維を含む第1プリプレグと第2プリプレグとを一体化して、底面部と該底面部より立ち上がった側面部とを有し、側面部に円弧状の隅角部が形成された繊維強化樹脂製賦形品を製造する方法であって、

雌型と雄型により挟んで賦形した際に、第1プリプレグおよび第2プリプレグを下記(a)〜(g)のように配置することを特徴とする。

(a)第1プリプレグおよび第2プリプレグが互いに重ならず、かつ、隙間が形成されないように並べる。

(b)第1プリプレグおよび第2プリプレグの両方が底面部と側面部を形成する。

(c)第1プリプレグにより、隅角部の円弧の頂点を境界とした際の片側の第1側面部を形成し、第1プリプレグおよび第2プリプレグの両方により、もう一方の片側の第2側面部を形成する。

(d)底面部における第2プリプレグの第1プリプレグ側の端部が、隅角部の、第1側面部における曲がり始め部分に達する。

(e)第2側面部における第1プリプレグの第2プリプレグ側の端部と、底面部および第2側面部の境界との角度が0度を超え90度以下になる。

(f)底面部における第1プリプレグの繊維方向と第2プリプレグの繊維方向とが、第2プリプレグの底面部と第2側面部との境界に対して垂直になる。

(g)底面部における第1プリプレグおよび第2プリプレグの、互いに突き合う端部が、底面部の繊維方向に対して平行になる。

【発明の効果】

【0009】

本発明の繊維強化樹脂製賦形品は、側面部に円弧状の隅角部が形成されているにもかかわらず、成形品の隅角部の強度低下が防止されている。

本発明の繊維強化樹脂製賦形品の製造方法によれば、側面部に円弧状の隅角部を形成するにもかかわらず、成形品の強度低下および表面平滑性低下が防止された繊維強化樹脂製賦形品を高い生産性で製造できる。

【発明を実施するための最良の形態】

【0010】

(繊維強化樹脂製賦形品)

本発明の繊維強化樹脂製賦形品(以下、賦形品と略す。)の一実施形態例について説明する。図1に、本実施形態例の賦形品を示す。この賦形品1は、底面部10と底面部10より立ち上がった側面部20とを有し、側面部20に円弧状の隅角部21が形成されたものである。

【0011】

この賦形品1における底面部10には、一方向に配向した繊維11が含まれている。本実施形態例では、底面部10における繊維の配向方向は図示X方向(0度方向)に沿っている。

隅角部21の円弧の頂点Aを境界とした際の片側の第1側面部20aには、第1側面部20aの立ち上がり方向に対して垂直に配向した繊維22が含まれている。

隅角部21の円弧の頂点Aを境界とした際のもう一方の片側の第2側面部20bの、第1側面部20a側の部分には、第1側面部20a内の垂直に配向した繊維22が入り込んでいる。本実施形態例では、第2側面部20bに入り込んだ繊維22の長さは、底面部10に近づくにつれて短くなっている。

第2側面部20bの残部には、第2側面部20bの立ち上がり方向に対して平行に配向した繊維23が含まれている。本実施形態例では、繊維23の長さは、隅角部21の頂点A側にて、隅角部21の頂点Aに近づくにつれて短くなっている。

上記賦形品1では、第1の側面部20aと第2の側面部20bとの角度が90°になるように配置されている。

【0012】

上記のように、賦形品1では、第2側面部20bにおいて、第1側面部20aより繊維22が入り込んで、隅角部21を形成しているため、隅角部21の全体にわたって繊維22を含有させることができる。したがって、側面部20に円弧状の隅角部21が形成されているにもかかわらず、成形品の隅角部21の強度低下が防止されている。

【0013】

この賦形品1は、主として、繊維強化樹脂製成形品を製造するためのプリフォームとして用いられる。

【0014】

(賦形品の製造方法)

本発明の繊維強化樹脂製賦形品の製造方法(以下、製造方法と略す。)の一実施形態例について説明する。

本実施形態例の製造方法は、図2に示すように、側面31aに円弧状の隅角部31bが形成された台状凸部31を有する雌型30と、雄型とを用いて、第1プリプレグ40aおよび第2プリプレグ40bを一体化して、賦形品1を製造する方法である。

なお、図2は、第1プリプレグ40aおよび第2プリプレグ40bを雌型と雄型とにより挟んだ際の状態であるが、説明のために雄型の記載は省略している。

【0015】

本実施形態例の製造方法では、雌型30と雄型とにより挟んで賦形した際に、第1プリプレグ40aおよび第2プリプレグ40bを、下記(a)〜(g)のように配置する。

(a)第1プリプレグ40aおよび第2プリプレグ40bが互いに重ならず、かつ、隙間が形成されないように並べる。

(b)第1プリプレグ40aおよび第2プリプレグ40bの両方が底面部10と側面部20を形成する。

【0016】

(c)第1プリプレグ40aにより、隅角部21の円弧の頂点Aを境界とした際の片側の第1側面部20aを形成し、第1プリプレグ40aと第2プリプレグ40bにより、もう一方の片側の第2側面部20bを形成する。

(d)底面部10における第2プリプレグ40bの第1プリプレグ40a側の端部41が、隅角部21の最も底面部10側の部分Dに沿い、第1側面部20aにおける曲がり始め部分Cに達する。

(e)第2側面部20bにおける第1プリプレグ40aの第2プリプレグ40b側の端部42と、底面部10および第2側面部20bの境界Eとの角度αが0度を超え90度以下になる(図示例では60度)。角度αが90度を超えると、第2側面部20bにおいて、第2プリプレグ40bの第1プリプレグ40a側かつ底面部10より最も遠い側の端部に、底面部10に達しない繊維長の短い繊維が存在してしまう。そのため、成形品の第2側面部20bの強度が低下する。

また、本実施形態例では、第2側面部20bにおいて、第1プリプレグ40aの第2プリプレグ40bの側の端部42を、隅角部21の頂点Aから第2側面部20bの曲がり始め部分Bまでの間に配置する。

【0017】

(f)底面部10における第1プリプレグ40aの繊維方向と第2プリプレグ40bの繊維方向とが、第2プリプレグ40bの底面部10と第2側面部20bとの境界に対して垂直になる。また、本実施形態例では、底面部10の繊維の配向方向が、図示X方向(0度方向)になる。

このように底面部10の繊維が配向することにより、第1側面部20aにおける第1プリプレグ40aの繊維方向が第1側面部20aの立ち上がり方向に対して垂直になり、第2側面部20bにおける第2プリプレグ40bの繊維方向が第2側面部20bの立ち上がり方向に対して平行になる。

(g)底面部10における第1プリプレグ40aおよび第2プリプレグ40bの、互いに突き合う端部43,44が、底面部10の繊維方向に対して平行になる。

【0018】

賦形時の圧力は0.01〜0.1MPaであることが好ましい。圧力を0.01MPa以上にすれば、所定の形状に容易に賦形でき、0.1MPa以下にすれば、雌型30と雄型とを備える賦形装置を単純化できる。

【0019】

第1プリプレグ40aおよび第2プリプレグ40bは賦形前または賦形中に、加熱してもよい。加熱する場合の加熱温度は40〜80℃であることが好ましい。加熱温度を40℃以上にすれば、所定の形状に容易に賦形でき、80℃以下にすれば、賦形品1製造時の硬化性樹脂の硬化を防ぐことができる。

【0020】

第1プリプレグ40aおよび第2プリプレグ40bは、一方向に配向した繊維に樹脂が含浸している。

第1プリプレグ40aおよび第2プリプレグ40bに含まれる繊維としては、例えば、炭素繊維、ガラス繊維、アラミド繊維、高強度ポリエステル繊維、ボロン繊維、アルミナ繊維、窒化珪素繊維、ナイロン繊維などが挙げられる。これらの中でも、賦形品1より得られる成形品の比強度および比弾性に優れることから、炭素繊維が好ましい。

樹脂としては、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、アクリル樹脂、ビニルエステル樹脂、フェノール樹脂、ベンゾオキサジン樹脂などが挙げられる。これらの中でも、賦形品1より得られる成形品の強度を高くできることから、エポキシ樹脂が好ましい。

また、第1プリプレグ40aおよび第2プリプレグ40bには、硬化剤、離型剤、脱泡剤、紫外線吸収剤、充填材などの各種添加剤などが含まれてもよい。

【0021】

上述した製造方法では、雌型30と雄型により挟んだ際に、第1プリプレグ40aおよび第2プリプレグ40bを、上記(a),(b)のように配置するため、雌型30と雄型とを用いた賦形方法を適用しても厚さが不均一になりにくい。その結果、繊維の蛇行を防止できるため、成形品の強度低下および表面平滑性の低下を防止できる。また、雌型と雄型とを用いた賦形方法を適用できるようになるため、自動化による連続生産が可能になり、賦形品1を高い生産性で製造できる。

【0022】

ところで、隅角部21が形成された賦形品1を得るために、2つのプリプレグを隅角部21の頂点Aにて突き合わせることは困難である。これは、プリプレグ中に繊維が含まれるため、プリプレグを雌型30の隅角部31bに沿って曲げることが困難であるためである。

しかし、本実施形態例では、第1プリプレグ40aおよび第2プリプレグ40bを、雌型30と雄型により挟んだ際に、上記(c),(d)のように配置するため、第1プリプレグ40aの第1側面部20aを、隅角部21の曲がり始め部分Cより曲げることが可能になる。したがって、第1プリプレグ40aを、雌型30の隅角部31bに沿って曲げることができ、その結果、隅角部21が形成された賦形品1を得ることができる。また、得られる賦形品1は、隅角部21の全体にわたって繊維を含むため、成形品の強度の低下を防止できる。

【0023】

さらに、本実施形態例では、第1プリプレグ40aおよび第2プリプレグ40bを、上記(e)のように配置することにより、雌型と雄型により挟んだ際に位置ずれしにくいため、雌型30と雄型とを用いた賦形を容易に適用できる。また、第2側面部20bにて、底面部10に達しない繊維長の短い繊維が存在しなくなるため、成形品になったときの第2側面部20bの強度の低下を防止できる。

【0024】

図3に示すように、第1プリプレグ40aおよび第2プリプレグ40bを、互いに突き合う端部43,44が、底面部10の繊維方向に対して垂直になるように配置すると、第1プリプレグ40aと第2プリプレグ40bとが突き合う部分にて繊維11が分断した形態になるため、成形品になったときの底面部10の強度が低くなる。

しかし、本実施形態例では、第1プリプレグ40aおよび第2プリプレグ40bを、上記(f),(g)のように配置するため、底面部10にて繊維11が分断する形態にならない。したがって、成形品になったときの底面部10の強度低下を防止できる。

【0025】

よって、雌型30と雄型とにより挟んで賦形した際に、第1プリプレグ40aおよび第2プリプレグ40bを、下記(a)〜(g)のように配置する上記製造方法によれば、側面部20に円弧状の隅角部21を形成するにもかかわらず、成形品の強度低下および表面平滑性低下が防止された賦形品1を高い生産性で製造できる。

【0026】

賦形品1における繊維22は、第2側面部20bの曲がり始め部分Bより先まで入り込んでいても構わない。

底面部10における第2プリプレグ40bの第1プリプレグ40a側の端部41が、第1側面部20aの曲がり始め部分Cより先まで達するようにしても構わない。

【0027】

また、本発明の賦形品は、2層以上の積層体であってもよい。積層体の賦形品としては、底面部10の繊維方向がX方向(0度方向)の賦形品1と、底面部10の繊維方向がX方向に垂直方向(90度方向)の賦形品2とを交互に積層したもの(図4参照)などが挙げられる。

【0028】

また、上述した実施形態例では、第1の側面部20aと第2の側面部20bとの角度が90°になるように配置され、第2側面部20bの、第1側面部20a側の部分に、第1側面部20a内の垂直に配向した繊維22が入り込んでいたが、本発明の賦形品はこれに限定されない。例えば、図5に示すように、底面部10の繊維12が一方向に配向した賦形品3であって、第1の側面部20aと第2の側面部20bとの角度が90°より大きく、図6に示すような繊維の配置のものであってもよい。すなわち、第1側面部20aに、第1側面部20aの立ち上がり方向に対して85°〜90°の角度αで配向した繊維24が含まれ、第2側面部20bの、第1側面部20a側の部分に、第1側面部20a内の繊維24が入り込んでもよい。この際、第2側面部20bでは、繊維24が、第2側面部20bの立ち上がり方向に対して90°〜95°の角度βで配向している。ここで、角度αは、具体的には、第1側面部20aの立ち上がり方向(底面部10側から第1の側面部20aの上端側に向かう方向)と、第2の側面部20b側を末端とした際の繊維24の方向である。また、角度βは、具体的には、第2側面部20bの立ち上がり方向(底面部10側から第2の側面部20bの上端側に向かう方向)と、第2側面部20b側を先端とした際の繊維24の方向である。

このような形態でも、上記実施形態例の賦形品と同様に、側面部20に円弧状の隅角部21を形成するにもかかわらず、成形品の強度低下および表面平滑性低下が防止された賦形品3を高い生産性で製造できる。

なお、繊維24が第1側面部20aの立ち上がり方向に対して85°未満で配向し、第2側面部20bに入り込む賦形品を形成することは困難である。

【図面の簡単な説明】

【0029】

【図1】本発明の賦形品の一実施形態例を示す斜視図である。

【図2】図1の賦形品を製造する際の一工程を示す図である。

【図3】第1プリプレグおよび第2プリプレグの、互いに突き合う端部が、底面部の繊維方向に対して垂直になるように配置した状態を示す斜視図である。

【図4】本発明の賦形品の他の実施形態例を示す斜視図である。

【図5】本発明の賦形品の他の実施形態例を示す上面図である。

【図6】本発明の賦形品の他の実施形態例の要部を拡大した図である。

【符号の説明】

【0030】

1,2,3 賦形品

10 底面部

11,12 繊維

20 側面部

20a 第1側面部

20b 第2側面部

21 隅角部

22,23,24 繊維

30 雌型

31 台状凸部

31a 側面

31b 隅角部

40a 第1プリプレグ

40b 第2プリプレグ

41,42,43,44 端部

【特許請求の範囲】

【請求項1】

底面部と該底面部より立ち上がった側面部とを有し、側面部に円弧状の隅角部が形成された繊維強化樹脂製賦形品であって、

底面部には、一方向に配向した繊維が含まれ、

隅角部の円弧の頂点を境界とした際の片側の第1側面部には、第1側面部の立ち上がり方向に対して85°〜90°で配向した繊維が含まれ、

もう一方の片側の第2側面部の、第1側面部側の部分には、前記第1側面部内の繊維が、第2側面部の立ち上がり方向に対して90°〜95°で配向するように入り込み、

第2側面部の残部には、第2側面部の立ち上がり方向に対して平行に配向した繊維が含まれていることを特徴とする繊維強化樹脂製賦形品。

【請求項2】

雌型と雄型を用いて、一方向に配向した繊維を含む第1プリプレグと第2プリプレグとを一体化して、底面部と該底面部より立ち上がった側面部とを有し、側面部に円弧状の隅角部が形成された繊維強化樹脂製賦形品を製造する方法であって、

雌型と雄型により挟んで賦形した際に、第1プリプレグおよび第2プリプレグを下記(a)〜(g)のように配置することを特徴とする繊維強化樹脂製賦形品の製造方法。

(a)第1プリプレグおよび第2プリプレグが互いに重ならず、かつ、隙間が形成されないように並べる。

(b)第1プリプレグおよび第2プリプレグの両方が底面部と側面部を形成する。

(c)第1プリプレグにより、隅角部の円弧の頂点を境界とした際の片側の第1側面部を形成し、第1プリプレグおよび第2プリプレグの両方により、もう一方の片側の第2側面部を形成する。

(d)底面部における第2プリプレグの第1プリプレグ側の端部が、隅角部の、第1側面部における曲がり始め部分に達する。

(e)第2側面部における第1プリプレグの第2プリプレグ側の端部と、底面部および第2側面部の境界との角度が0度を超え90度以下になる。

(f)底面部における第1プリプレグの繊維方向と第2プリプレグの繊維方向とが、第2プリプレグの底面部と第2側面部との境界に対して垂直になる。

(g)底面部における第1プリプレグおよび第2プリプレグの、互いに突き合う端部が、底面部の繊維方向に対して平行になる。

【請求項1】

底面部と該底面部より立ち上がった側面部とを有し、側面部に円弧状の隅角部が形成された繊維強化樹脂製賦形品であって、

底面部には、一方向に配向した繊維が含まれ、

隅角部の円弧の頂点を境界とした際の片側の第1側面部には、第1側面部の立ち上がり方向に対して85°〜90°で配向した繊維が含まれ、

もう一方の片側の第2側面部の、第1側面部側の部分には、前記第1側面部内の繊維が、第2側面部の立ち上がり方向に対して90°〜95°で配向するように入り込み、

第2側面部の残部には、第2側面部の立ち上がり方向に対して平行に配向した繊維が含まれていることを特徴とする繊維強化樹脂製賦形品。

【請求項2】

雌型と雄型を用いて、一方向に配向した繊維を含む第1プリプレグと第2プリプレグとを一体化して、底面部と該底面部より立ち上がった側面部とを有し、側面部に円弧状の隅角部が形成された繊維強化樹脂製賦形品を製造する方法であって、

雌型と雄型により挟んで賦形した際に、第1プリプレグおよび第2プリプレグを下記(a)〜(g)のように配置することを特徴とする繊維強化樹脂製賦形品の製造方法。

(a)第1プリプレグおよび第2プリプレグが互いに重ならず、かつ、隙間が形成されないように並べる。

(b)第1プリプレグおよび第2プリプレグの両方が底面部と側面部を形成する。

(c)第1プリプレグにより、隅角部の円弧の頂点を境界とした際の片側の第1側面部を形成し、第1プリプレグおよび第2プリプレグの両方により、もう一方の片側の第2側面部を形成する。

(d)底面部における第2プリプレグの第1プリプレグ側の端部が、隅角部の、第1側面部における曲がり始め部分に達する。

(e)第2側面部における第1プリプレグの第2プリプレグ側の端部と、底面部および第2側面部の境界との角度が0度を超え90度以下になる。

(f)底面部における第1プリプレグの繊維方向と第2プリプレグの繊維方向とが、第2プリプレグの底面部と第2側面部との境界に対して垂直になる。

(g)底面部における第1プリプレグおよび第2プリプレグの、互いに突き合う端部が、底面部の繊維方向に対して平行になる。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−119619(P2009−119619A)

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願番号】特願2007−293173(P2007−293173)

【出願日】平成19年11月12日(2007.11.12)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願日】平成19年11月12日(2007.11.12)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]