繊維強化樹脂部材およびその製造方法

【課題】少なくとも曲がり部を有する繊維強化樹脂部材において、当該曲がり部における湾曲外側と内側の繊維密度が同程度に加工された繊維強化樹脂部材と、該繊維強化樹脂部材を製造するための製造方法を提供する。

【解決手段】長尺な繊維織物が、該繊維織物の軸方向に対して所定角度傾斜した複数の斜向糸が編み込まれて形成されており、該繊維織物に樹脂が含浸硬化してなる繊維強化樹脂部材であり、この繊維強化樹脂部材は少なくとも一部に曲がり部を有しており、曲がり部の湾曲外側には内側に比して相対的に多数の繊維が配置されている。

【解決手段】長尺な繊維織物が、該繊維織物の軸方向に対して所定角度傾斜した複数の斜向糸が編み込まれて形成されており、該繊維織物に樹脂が含浸硬化してなる繊維強化樹脂部材であり、この繊維強化樹脂部材は少なくとも一部に曲がり部を有しており、曲がり部の湾曲外側には内側に比して相対的に多数の繊維が配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に車両のルーフサイドレールとして使用される繊維強化樹脂部材とその製造方法に関するものである。

【背景技術】

【0002】

車両のAピラー(ルーフサイドレールとも言い、ドライバーから見て斜め前方に位置し、フロントウィンドウを支える左右両端の支柱)には静的な強度特性(たとえば曲げ剛性)と車両衝突時の耐クラッシュ特性の双方が要求されており、近時の高安全性および軽量化が追求されているハイブリッド車、電気自動車等に対しては、剛性と軽量化の双方を満足できる繊維強化樹脂部材が好適である。

【0003】

この繊維強化樹脂部材の一例として、炭素繊維強化プラスチック部材(CFRP)を挙げることができる。この繊維強化樹脂部材は、所定の引張強度等を備えた繊維糸を部材の軸方向に対して所定の傾斜角の斜向糸に使用して編み込むことで多層の巻層構造を形成し、これに樹脂を含浸硬化させることで形成されている。

【0004】

上記するルーフサイドレールは、車両のフロントサイドからルーフに沿う形状、すなわち、直線部と曲がり部が連続した形状となっており、この形状に沿って斜向糸が巻装されている。

【0005】

上記する繊維強化樹脂部材を形成する繊維織物を製造するための方法が特許文献1に開示されている。具体的には、軸方向糸供給部とブレーダー糸供給部をそれぞれ装着した2つのブレーダーを有する製造装置を使用して、このブレーダー内で直線状のマンドレルを往復移動させながら、一方のブレーダーが駆動している間は他方の駆動を停止させる制御方法を実行することにより、軸方向糸とブレーダー糸の双方をマンドレル外周に巻装するものである。

【0006】

【特許文献1】特許第3215308号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上記のごとく曲がり部を有する繊維強化樹脂部材では、当該曲がり部の湾曲外側と内側で繊維密度が相違することとなり、湾曲外側では繊維密度が低くなるとともに湾曲外側の繊維含浸樹脂量が多くなってしまうといった問題が生じ得る(いわゆる樹脂リッチの発生)。曲がり部における繊維密度の相違により、曲がり部の湾曲外側の強度特性が低くなること、樹脂含浸繊維層の厚みが相対的に薄くなること、に繋がる。この繊維強化樹脂部材の曲がり部における課題は、上記する特許文献1の製造方法が対象とする直線状の繊維強化樹脂部材では問題と成り得ず、したがってこの課題に対する解決方法の開示がないことは明らかである。

【0008】

本発明は、上記する問題に鑑みてなされたものであり、少なくとも曲がり部を有する繊維強化樹脂部材において、当該曲がり部における湾曲外側と内側の繊維密度が同程度に加工された繊維強化樹脂部材と、該繊維強化樹脂部材を製造するための製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成すべく、本発明による繊維強化樹脂部材は、長尺な繊維織物が、該繊維織物の軸方向に対して所定角度傾斜した複数の斜向糸が編み込まれて形成されており、該繊維織物に樹脂が含浸硬化してなる繊維強化樹脂部材において、前記繊維強化樹脂部材は少なくとも一部に曲がり部を有しており、前記曲がり部の湾曲外側には内側に比して相対的に多数の繊維が配置されていることを特徴とするものである。

【0010】

この繊維強化樹脂部材は、たとえばその芯材となるマンドレルの外周に該マンドレルの軸方向に対して所定角度傾斜してなる斜向糸(ブレーダー糸)からなる巻層が形成され、この巻層間に熱硬化性の樹脂が含浸硬化してなるものである。

【0011】

使用されるマンドレルは鋼製、樹脂製など任意素材のものが使用されるが、部材形状によってはこのマンドレルが最終的に引抜かれることなく部材構成要素として残ることになる。なお、既述するAピラーとしてこの繊維強化樹脂部材が適用される場合には、このAピラーの形状が、単なる長尺な筒部材ではなく、たとえばその一端が円形断面であり、中央が凹みを有する楕円形断面であり、他端がボルト締結プレートに漸近していく等の複雑形状を呈することから、芯材であるマンドレルはそのまま部材要素として残ることになる。この場合、部材全体の重量を可及的に軽量化すべく、当該マンドレルは軽量でかつ高強度なABS樹脂(アクリロニトリル、ブタジエン、スチレンの共重合合成樹脂)等から成形されているのが好ましい。

【0012】

本発明の繊維強化樹脂部材は直線部と曲がり部を有するものであり、この曲がり部の湾曲外側および内側にて生じる繊維密度の相違を解消することを目的としたものであり、その方策として湾曲外側により多くの繊維を配置するものである。

【0013】

マンドレルの曲がり部の湾曲外側において、斜向糸のほかに軸方向糸を配置する形態もあり、この場合には曲がり部の湾曲外側に繊維の3軸組織が形成される。この配置形態によれば、特に曲がり部外周において追加された軸方向糸による曲げ強度特性の向上が期待できる。

【0014】

マンドレルの曲がり部の湾曲外側と内側の繊維密度を同程度とすることができ、湾曲外側のみが樹脂リッチな状態となることを回避でき、さらには、湾曲外側と内側で樹脂含浸繊維層の厚みを同程度とすることができる。

【0015】

さらに、本発明による繊維強化樹脂部材の製造方法は、少なくとも一部に曲がり部を有するマンドレルに該マンドレルの軸方向に対して所定角度傾斜した斜向糸を供給することにより、複数の斜向糸が編み込まれてなる長尺な繊維織物を製造する第1の工程と、該繊維織物に樹脂を含浸させ、硬化させることによって繊維強化樹脂部材を製造する第2の工程と、からなる繊維強化樹脂部材の製造方法において、前記第1の工程では、前記曲がり部の湾曲外側に、内側に比して相対的に多数の繊維を配置することを特徴とするものである。

【0016】

本発明の製造方法は、上記する曲がり部を有する繊維強化樹脂部材の製造方法であり、この曲がり部の湾曲外側と湾曲内側の繊維密度を同程度とすることにより、曲がり部のすべての部位における厚みと強度の均一化を図ることができるものである。そのために、本製造方法の第1の工程において、曲がり部の湾曲外側には内側に比して相対的に多数の繊維を配置するものであり、この追加される繊維が軸方向糸であることは上記の通りである。

【0017】

本発明の製造方法では、マンドレルの曲がり部の湾曲外側に内側に比して多数の繊維を配置するだけの極めて簡易な方法によることから、製造効率を低下させることなく、品質に優れた曲がり部を有する繊維強化樹脂部材を製造することが可能となる。

【発明の効果】

【0018】

以上の説明から理解できるように、本発明の繊維強化樹脂部材およびその製造方法によれば、繊維強化樹脂部材が曲がり部を有する場合であっても、当該曲がり部の湾曲外側と内側での繊維密度、樹脂含浸繊維層の厚み、強度のすべてが均一で高品質な繊維強化樹脂部材を得ることができる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照して本発明の実施の形態を説明する。図1は本発明の繊維強化樹脂部材が適用されるAピラーの車載位置を説明した図であり、図2は製造される繊維強化樹脂部材の一実施の形態の斜視図であり、図3はマンドレルの曲がり部における斜向糸および軸方向糸の配置態様を示した図である。図4はマンドレルの曲がり部の湾曲外側の斜向糸と軸方向糸の3軸構造を示した図であって、図4aはその平面図であり、図4bはその断面図である。図5は本発明の製造方法で使用されるブレーダー機の一実施の形態の側面図であり、図6aはブレーダー機の他の実施の形態の側面図をその作動態様とともに示した図であり、図6bは図6aのb部の拡大図である。図7、8は順に図6で示すブレーダー機の作動態様を説明した図であり、図9は図8のIX部の拡大図であり、図10〜12は順に、図8に続いてブレーダー機の作動態様を説明した図である。図13〜15は順に、ブレーダー機のさらに他の実施の形態の側面図をその作動態様とともに示した図であり、図16a,bははともにマンドレルの曲がり部に形成される斜向糸と軸方向糸の配置形態を示した図である。

【0020】

製造される繊維強化樹脂部材は、特にその曲げ強度や耐衝撃性能が要求される、車両のAピラーに好適である。このAピラーは、図1で示す車両Cの乗員前方左右に位置するフロントウィンドウの支持部材である。このAピラーに繊維強化樹脂部材1を適用することにより、上記する強度特性が十分に確保できることに加えて、その軽量さゆえに、近時のハイブリッド車等には特に好適と言える。

【0021】

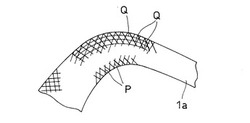

図2は、Aピラーに適用される繊維強化樹脂部材1の一実施の形態を示したものである。この繊維強化樹脂部材1は単なる直線状の筒部材ではなく、これがAピラーに適用されるがゆえにその形状は直線部1’,1a’のみならず曲がり部1”をも有しており、さらには、車両を構成する他の部材との締結用プレート部1’’’をも有している。また、各部の断面形状も均一ではなく、直線部1’は円形断面を呈しており、直線部1a’は楕円形断面を呈しており、曲がり部1”は一部が内方へ窪んだ窪み部1”aを有する楕円形断面を呈しており、締結用プレート部1’’’は扁平断面を呈するとともにボルト孔をも有している。

【0022】

この繊維強化樹脂部材1の曲がり部における斜向糸および軸方向糸の配置態様を図3に示している。曲がり部において、その内側には45度方向に編み込まれた斜向糸P,…にて巻層が形成されており、その湾曲外側には当該斜向糸P,…にさらに軸方向糸Q,…が編み込まれた巻層が形成される。繊維強化樹脂部材1は、芯材であるABS樹脂製のマンドレル1aと、その外周に巻装される斜向糸からなる巻層とこの巻層内に熱硬化性樹脂が含浸硬化して繊維強化樹脂部材1が形成されている。特に曲がり部において図示のごとく所定数の軸方向糸を配置することにより、当該曲がり部の湾曲外側および内側における繊維密度をほぼ均一にし、これに樹脂が含浸された樹脂含浸繊維層の厚みを均一にすることができる。

【0023】

図4は、マンドレルの曲がり部の湾曲外側における斜向糸と軸方向糸とからなる繊維の3軸構造を示したものであり、図4aは平面図を、図4bは断面図を示している。曲がり部の湾曲外側では、図示のような3軸構造の編み組織となることで、曲がり部内側の斜向糸のみからなる2軸構造に比べて編み組織の厚みが増加する。しかし、内側では斜向糸が相対的に密に配置されていることから、湾曲外側を図示のごとく3軸構造とすることで、曲がり部の内外周にて編み構造の厚みを同程度に調整することが可能となる。

【0024】

図5は、マンドレル外周に斜向糸からなる巻層を形成するとともにその曲がり部においてさらに軸方向糸を供給するブレーダー機100を図示したものである。

【0025】

このブレーダー機100は、斜向糸用ボビン11,…を周方向に具備する回転自在のブレーダー10と、その後方に位置する複数の軸方向糸用ボビン21,…を具備する軸方向糸用ボビン固定具20とから大略構成されている。

【0026】

ブレーダー10の中央開口をマンドレル1aが往復移動自在となっており、図5において、マンドレル端部に斜向糸P,…の端部がテープ留めされ、マンドレル1aが右側から左側へ移動しながらマンドレル外周に斜向糸が配置されて該斜向糸からなる巻層が形成される。ここで、マンドレル1aの曲がり部の巻層形成に際し、曲がり部の湾曲外側に対応する軸方向糸用ボビン21,…から軸方向糸Q,…を引き出して曲がり部の湾曲外側にテープ留めし、ブレーダー10の回転を作動することにより、曲がり部の湾曲外側では図4で示す3軸構造の編み組織が形成され、内側では斜向糸のみからなる2軸構造の編み組織が形成される。

【0027】

図6はブレーダー機の他の実施の形態を示しており、図7〜図12は順にその作動態様を詳細に説明している。

【0028】

このブレーダー機200は、ブレーダー機100の構成に加えて、軸方向糸Qを自動的に軸方向糸用ボビン21から引き出すためのギヤ機構30と、引き出された軸方向糸Qをマンドレル1aの曲がり部の湾曲外側に貼着するロボットハンド40を具備するものである。

【0029】

このギヤ機構30は、ギヤ32と噛み合いするスライダ31が該ギヤ32の回転によって前後に往復移動するものであり(Y1方向)、このスライダ31内を軸方向糸Qが貫通して先端に引き出されており、固定ローラ33と対応する回動自在なローラ34(X1方向)によって軸方向糸Qが引き出された姿勢を維持できるものである。

【0030】

また、図6aで示すように、マンドレル1aの近傍には5つの回転矢印で示す5自由度を有するロボットハンド40が載置されており、このロボットハンド40にて軸方向糸Qの先端を引き出し、マンドレル1aに固定できるようになっている。

【0031】

次に、図7〜図12に基づいて、ブレーダー機200を使用した場合のマンドレル曲がり部における繊維巻層の形成方法を概説する。

【0032】

複数の斜向糸P,…をマンドレルの直線部に編み込んで巻層を形成し、曲がり部に移行した時点で、図7で示すように、ロボットハンド40にて曲がり部の湾曲外側に対応する軸方向糸Qを引き出す(Y2方向)。

【0033】

このロボットハンド40にてマンドレル曲がり部の湾曲外側に所定数の軸方向糸Q,…を貼着する。この具体的な方法をロボットハンド40を拡大した図9に基づき説明する。

【0034】

このロボットハンド40は、指先に軸方向糸Qを固定する2つのローラ41,42を有し、上方に位置するローラ41は回転駆動制御されるものであり、ローラ41の回転に応じてローラ42が従動する。また、ロボットハンドの上方には樹脂フィルムSが巻装されており、この樹脂フィルムSの先端は、上記するローラ41とこの上方にあって樹脂フィルムSを巻き出すローラ43との間に挟まれた姿勢で軸方向糸Qに供給されるようになっている。

【0035】

ローラ43と樹脂フィルムSの巻装部の間にはヒータ44が介在しており、このヒータ44によって加熱溶融された樹脂フィルムが軸方向糸Qに供給され、軸方向糸Qがマンドレルの曲がり部の湾曲外側の所定位置に移載されて樹脂フィルムSが硬化することにより、軸方向糸Qの曲がり部の湾曲外側への貼着が自動的に実行される。

【0036】

次に、図10に移り、スライダ31を元の位置に戻したのちに(Y3方向)、図11のように、マンドレル1aを図の左方向に移動させながらブレーダー10を回転させて、斜向糸P,…と軸方向糸Qの3軸構造を曲がり部外周に形成する。なお、軸方向糸Qは曲がり部内側に貼着されていないため、曲がり部内側では斜向糸P,…のみからなる2軸構造が形成される。

【0037】

曲がり部の所定位置まで巻装を実行した後に、図12で示すように再度スライダ31を前方へ移動させ(Y4方向)、軸方向糸QをラインCにて切断する。この切断も別途のロボットハンドにて実行するのがよい。

【0038】

次に、図13〜16に基づいて、別途のブレーダー機300を使用した場合のマンドレル曲がり部における繊維巻層の形成方法を概説する。

【0039】

このブレーダー機300は、図13で示すようにギヤ機構30を構成するスライダ31の先端に軸方向糸用ボビン21が着脱自在に固定されており、さらにその前方に軸方向糸用ボビン21を受け取るためのボビン受け50が装備されている。

【0040】

スライダ31はギヤ32の回転に応じて往復移動し(Y5方向)、図示のごとく、マンドレル1aの移動に応じてその曲がり部の湾曲外側では、斜向糸P,…と軸方向糸Q,…からなる3軸構造の編み組織が形成される。

【0041】

曲がり部の所定部位まで巻層形成が実行された段階で、図14で示すように、スライダ31がボビン受け50側に移動し(Y6方向)、図15で示すように、このボビン受け50に軸方向糸供給用ボビン21を預けてスライダ31は元の場所へ戻る(Y7方向)。

【0042】

次いでマンドレルの直線部では斜向糸P,…のみからなる2軸構造の編み組織が形成されていく。なお、図15において、t1区間は曲がり部を、t2区間は直線部をそれぞれ示している。

【0043】

上記のごとく曲がり部の湾曲外側に形成される3軸構造の編み組織の形態を図16に示している。図16aは、マンドレルの長手方向で3軸の編み組織が間隔を置いて現れるような編み形態を示しており、図16bは、マンドレルの長手方向に3軸の編み組織が交互に、かつフープ方向にずれた姿勢で現れる編み形態を示している。

【0044】

マンドレル外周に上記のごとく巻層が形成されてなる中間体を所定形状のキャビティ空間を有する金型に移載し、金型内にて熱硬化性樹脂の含浸硬化を実行する。ここで、樹脂の含浸硬化方法としては、マンドレル外周に巻層が形成された中間体を金型内に載置し、キャビティ内を真空雰囲気としながら樹脂を充填して加圧成形する、公知のRTM法を適用することができる。

【0045】

本発明の繊維強化樹脂部材の製造方法によれば、これが曲がり部を有している場合でも、その湾曲外側と内側の繊維密度を均一にでき、樹脂含浸繊維層の厚みを均一にできる。しかも、本発明の製造方法は、曲がり部の湾曲外側に相対的に多数の軸方向糸等を配置するといった簡易な方法によることから、製造効率を低下させるものではない。

【0046】

なお、上記する実施の形態では、直線部は斜向糸Pのみ、曲がり部の湾曲外側は斜向糸Pと軸方向糸Q、曲がり部の湾曲内側は斜向糸Pのみを配置しているが、本発明はこの実施の形態に限定されるものではない。すなわち、直線部に斜向糸Pと軸方向糸Qの双方を配置する実施の形態などであってもよい。この場合には、曲がり部の湾曲外側で軸方向糸Qの本数を増やして、曲がり部の湾曲外側と内側との間で繊維数差ができるようにしてもよい。また、曲がり部の湾曲内側に斜向糸Pと軸方向糸Qの双方を配置し、曲がり部の湾曲外側に、斜向糸Pと、湾曲内側よりも多い本数の軸方向糸Qを配置してもよい。

【0047】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【図面の簡単な説明】

【0048】

【図1】本発明の繊維強化樹脂部材が適用されるAピラーの車載位置を説明した図である。

【図2】製造される繊維強化樹脂部材の一実施の形態の斜視図である。

【図3】マンドレルの曲がり部における斜向糸および軸方向糸の配置態様を示した図である。

【図4】マンドレルの曲がり部の湾曲外側の斜向糸と軸方向糸の3軸構造を示した図であって、(a)はその平面図であり、(b)はその断面図である。

【図5】本発明の製造方法で使用されるブレーダー機の一実施の形態の側面図である。

【図6】(a)はブレーダー機の他の実施の形態の側面図をその作動態様とともに示した図であり、(b)は(a)のb部の拡大図である。

【図7】図6で示すブレーダー機の作動態様を説明した図である。

【図8】図7に続いて、ブレーダー機の作動態様を説明した図である。

【図9】図8のIX部の拡大図である。

【図10】図8に続いて、ブレーダー機の作動態様を説明した図である。

【図11】図10に続いて、ブレーダー機の作動態様を説明した図である。

【図12】図11に続いて、ブレーダー機の作動態様を説明した図である。

【図13】ブレーダー機のさらに他の実施の形態の側面図をその作動態様とともに示した図である。

【図14】図13に続いて、ブレーダー機の作動態様を説明した図である。

【図15】図14に続いて、ブレーダー機の作動態様を説明した図である。

【図16】(a)、(b)はともにマンドレルの曲がり部に形成される斜向糸と軸方向糸の配置形態を示した図である。

【符号の説明】

【0049】

1…繊維強化樹脂部材、1a…マンドレル、1’,1a’…直線部、1”…曲がり部、1’’’…締結プレート部、10…ブレーダー、11…斜向糸用ボビン、20…軸方向糸用ボビン固定具、21…軸方向糸用ボビン、21a…嵌合凸部、50…ボビン受け、30…ギヤ機構、31…スライダ、32…ギヤ、40…ロボットハンド、41,42,43…ローラ、44…ヒータ、100,200,300…ブレーダー機、P…斜向糸、Q…軸方向糸、S…樹脂フィルム

【技術分野】

【0001】

本発明は、特に車両のルーフサイドレールとして使用される繊維強化樹脂部材とその製造方法に関するものである。

【背景技術】

【0002】

車両のAピラー(ルーフサイドレールとも言い、ドライバーから見て斜め前方に位置し、フロントウィンドウを支える左右両端の支柱)には静的な強度特性(たとえば曲げ剛性)と車両衝突時の耐クラッシュ特性の双方が要求されており、近時の高安全性および軽量化が追求されているハイブリッド車、電気自動車等に対しては、剛性と軽量化の双方を満足できる繊維強化樹脂部材が好適である。

【0003】

この繊維強化樹脂部材の一例として、炭素繊維強化プラスチック部材(CFRP)を挙げることができる。この繊維強化樹脂部材は、所定の引張強度等を備えた繊維糸を部材の軸方向に対して所定の傾斜角の斜向糸に使用して編み込むことで多層の巻層構造を形成し、これに樹脂を含浸硬化させることで形成されている。

【0004】

上記するルーフサイドレールは、車両のフロントサイドからルーフに沿う形状、すなわち、直線部と曲がり部が連続した形状となっており、この形状に沿って斜向糸が巻装されている。

【0005】

上記する繊維強化樹脂部材を形成する繊維織物を製造するための方法が特許文献1に開示されている。具体的には、軸方向糸供給部とブレーダー糸供給部をそれぞれ装着した2つのブレーダーを有する製造装置を使用して、このブレーダー内で直線状のマンドレルを往復移動させながら、一方のブレーダーが駆動している間は他方の駆動を停止させる制御方法を実行することにより、軸方向糸とブレーダー糸の双方をマンドレル外周に巻装するものである。

【0006】

【特許文献1】特許第3215308号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上記のごとく曲がり部を有する繊維強化樹脂部材では、当該曲がり部の湾曲外側と内側で繊維密度が相違することとなり、湾曲外側では繊維密度が低くなるとともに湾曲外側の繊維含浸樹脂量が多くなってしまうといった問題が生じ得る(いわゆる樹脂リッチの発生)。曲がり部における繊維密度の相違により、曲がり部の湾曲外側の強度特性が低くなること、樹脂含浸繊維層の厚みが相対的に薄くなること、に繋がる。この繊維強化樹脂部材の曲がり部における課題は、上記する特許文献1の製造方法が対象とする直線状の繊維強化樹脂部材では問題と成り得ず、したがってこの課題に対する解決方法の開示がないことは明らかである。

【0008】

本発明は、上記する問題に鑑みてなされたものであり、少なくとも曲がり部を有する繊維強化樹脂部材において、当該曲がり部における湾曲外側と内側の繊維密度が同程度に加工された繊維強化樹脂部材と、該繊維強化樹脂部材を製造するための製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成すべく、本発明による繊維強化樹脂部材は、長尺な繊維織物が、該繊維織物の軸方向に対して所定角度傾斜した複数の斜向糸が編み込まれて形成されており、該繊維織物に樹脂が含浸硬化してなる繊維強化樹脂部材において、前記繊維強化樹脂部材は少なくとも一部に曲がり部を有しており、前記曲がり部の湾曲外側には内側に比して相対的に多数の繊維が配置されていることを特徴とするものである。

【0010】

この繊維強化樹脂部材は、たとえばその芯材となるマンドレルの外周に該マンドレルの軸方向に対して所定角度傾斜してなる斜向糸(ブレーダー糸)からなる巻層が形成され、この巻層間に熱硬化性の樹脂が含浸硬化してなるものである。

【0011】

使用されるマンドレルは鋼製、樹脂製など任意素材のものが使用されるが、部材形状によってはこのマンドレルが最終的に引抜かれることなく部材構成要素として残ることになる。なお、既述するAピラーとしてこの繊維強化樹脂部材が適用される場合には、このAピラーの形状が、単なる長尺な筒部材ではなく、たとえばその一端が円形断面であり、中央が凹みを有する楕円形断面であり、他端がボルト締結プレートに漸近していく等の複雑形状を呈することから、芯材であるマンドレルはそのまま部材要素として残ることになる。この場合、部材全体の重量を可及的に軽量化すべく、当該マンドレルは軽量でかつ高強度なABS樹脂(アクリロニトリル、ブタジエン、スチレンの共重合合成樹脂)等から成形されているのが好ましい。

【0012】

本発明の繊維強化樹脂部材は直線部と曲がり部を有するものであり、この曲がり部の湾曲外側および内側にて生じる繊維密度の相違を解消することを目的としたものであり、その方策として湾曲外側により多くの繊維を配置するものである。

【0013】

マンドレルの曲がり部の湾曲外側において、斜向糸のほかに軸方向糸を配置する形態もあり、この場合には曲がり部の湾曲外側に繊維の3軸組織が形成される。この配置形態によれば、特に曲がり部外周において追加された軸方向糸による曲げ強度特性の向上が期待できる。

【0014】

マンドレルの曲がり部の湾曲外側と内側の繊維密度を同程度とすることができ、湾曲外側のみが樹脂リッチな状態となることを回避でき、さらには、湾曲外側と内側で樹脂含浸繊維層の厚みを同程度とすることができる。

【0015】

さらに、本発明による繊維強化樹脂部材の製造方法は、少なくとも一部に曲がり部を有するマンドレルに該マンドレルの軸方向に対して所定角度傾斜した斜向糸を供給することにより、複数の斜向糸が編み込まれてなる長尺な繊維織物を製造する第1の工程と、該繊維織物に樹脂を含浸させ、硬化させることによって繊維強化樹脂部材を製造する第2の工程と、からなる繊維強化樹脂部材の製造方法において、前記第1の工程では、前記曲がり部の湾曲外側に、内側に比して相対的に多数の繊維を配置することを特徴とするものである。

【0016】

本発明の製造方法は、上記する曲がり部を有する繊維強化樹脂部材の製造方法であり、この曲がり部の湾曲外側と湾曲内側の繊維密度を同程度とすることにより、曲がり部のすべての部位における厚みと強度の均一化を図ることができるものである。そのために、本製造方法の第1の工程において、曲がり部の湾曲外側には内側に比して相対的に多数の繊維を配置するものであり、この追加される繊維が軸方向糸であることは上記の通りである。

【0017】

本発明の製造方法では、マンドレルの曲がり部の湾曲外側に内側に比して多数の繊維を配置するだけの極めて簡易な方法によることから、製造効率を低下させることなく、品質に優れた曲がり部を有する繊維強化樹脂部材を製造することが可能となる。

【発明の効果】

【0018】

以上の説明から理解できるように、本発明の繊維強化樹脂部材およびその製造方法によれば、繊維強化樹脂部材が曲がり部を有する場合であっても、当該曲がり部の湾曲外側と内側での繊維密度、樹脂含浸繊維層の厚み、強度のすべてが均一で高品質な繊維強化樹脂部材を得ることができる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照して本発明の実施の形態を説明する。図1は本発明の繊維強化樹脂部材が適用されるAピラーの車載位置を説明した図であり、図2は製造される繊維強化樹脂部材の一実施の形態の斜視図であり、図3はマンドレルの曲がり部における斜向糸および軸方向糸の配置態様を示した図である。図4はマンドレルの曲がり部の湾曲外側の斜向糸と軸方向糸の3軸構造を示した図であって、図4aはその平面図であり、図4bはその断面図である。図5は本発明の製造方法で使用されるブレーダー機の一実施の形態の側面図であり、図6aはブレーダー機の他の実施の形態の側面図をその作動態様とともに示した図であり、図6bは図6aのb部の拡大図である。図7、8は順に図6で示すブレーダー機の作動態様を説明した図であり、図9は図8のIX部の拡大図であり、図10〜12は順に、図8に続いてブレーダー機の作動態様を説明した図である。図13〜15は順に、ブレーダー機のさらに他の実施の形態の側面図をその作動態様とともに示した図であり、図16a,bははともにマンドレルの曲がり部に形成される斜向糸と軸方向糸の配置形態を示した図である。

【0020】

製造される繊維強化樹脂部材は、特にその曲げ強度や耐衝撃性能が要求される、車両のAピラーに好適である。このAピラーは、図1で示す車両Cの乗員前方左右に位置するフロントウィンドウの支持部材である。このAピラーに繊維強化樹脂部材1を適用することにより、上記する強度特性が十分に確保できることに加えて、その軽量さゆえに、近時のハイブリッド車等には特に好適と言える。

【0021】

図2は、Aピラーに適用される繊維強化樹脂部材1の一実施の形態を示したものである。この繊維強化樹脂部材1は単なる直線状の筒部材ではなく、これがAピラーに適用されるがゆえにその形状は直線部1’,1a’のみならず曲がり部1”をも有しており、さらには、車両を構成する他の部材との締結用プレート部1’’’をも有している。また、各部の断面形状も均一ではなく、直線部1’は円形断面を呈しており、直線部1a’は楕円形断面を呈しており、曲がり部1”は一部が内方へ窪んだ窪み部1”aを有する楕円形断面を呈しており、締結用プレート部1’’’は扁平断面を呈するとともにボルト孔をも有している。

【0022】

この繊維強化樹脂部材1の曲がり部における斜向糸および軸方向糸の配置態様を図3に示している。曲がり部において、その内側には45度方向に編み込まれた斜向糸P,…にて巻層が形成されており、その湾曲外側には当該斜向糸P,…にさらに軸方向糸Q,…が編み込まれた巻層が形成される。繊維強化樹脂部材1は、芯材であるABS樹脂製のマンドレル1aと、その外周に巻装される斜向糸からなる巻層とこの巻層内に熱硬化性樹脂が含浸硬化して繊維強化樹脂部材1が形成されている。特に曲がり部において図示のごとく所定数の軸方向糸を配置することにより、当該曲がり部の湾曲外側および内側における繊維密度をほぼ均一にし、これに樹脂が含浸された樹脂含浸繊維層の厚みを均一にすることができる。

【0023】

図4は、マンドレルの曲がり部の湾曲外側における斜向糸と軸方向糸とからなる繊維の3軸構造を示したものであり、図4aは平面図を、図4bは断面図を示している。曲がり部の湾曲外側では、図示のような3軸構造の編み組織となることで、曲がり部内側の斜向糸のみからなる2軸構造に比べて編み組織の厚みが増加する。しかし、内側では斜向糸が相対的に密に配置されていることから、湾曲外側を図示のごとく3軸構造とすることで、曲がり部の内外周にて編み構造の厚みを同程度に調整することが可能となる。

【0024】

図5は、マンドレル外周に斜向糸からなる巻層を形成するとともにその曲がり部においてさらに軸方向糸を供給するブレーダー機100を図示したものである。

【0025】

このブレーダー機100は、斜向糸用ボビン11,…を周方向に具備する回転自在のブレーダー10と、その後方に位置する複数の軸方向糸用ボビン21,…を具備する軸方向糸用ボビン固定具20とから大略構成されている。

【0026】

ブレーダー10の中央開口をマンドレル1aが往復移動自在となっており、図5において、マンドレル端部に斜向糸P,…の端部がテープ留めされ、マンドレル1aが右側から左側へ移動しながらマンドレル外周に斜向糸が配置されて該斜向糸からなる巻層が形成される。ここで、マンドレル1aの曲がり部の巻層形成に際し、曲がり部の湾曲外側に対応する軸方向糸用ボビン21,…から軸方向糸Q,…を引き出して曲がり部の湾曲外側にテープ留めし、ブレーダー10の回転を作動することにより、曲がり部の湾曲外側では図4で示す3軸構造の編み組織が形成され、内側では斜向糸のみからなる2軸構造の編み組織が形成される。

【0027】

図6はブレーダー機の他の実施の形態を示しており、図7〜図12は順にその作動態様を詳細に説明している。

【0028】

このブレーダー機200は、ブレーダー機100の構成に加えて、軸方向糸Qを自動的に軸方向糸用ボビン21から引き出すためのギヤ機構30と、引き出された軸方向糸Qをマンドレル1aの曲がり部の湾曲外側に貼着するロボットハンド40を具備するものである。

【0029】

このギヤ機構30は、ギヤ32と噛み合いするスライダ31が該ギヤ32の回転によって前後に往復移動するものであり(Y1方向)、このスライダ31内を軸方向糸Qが貫通して先端に引き出されており、固定ローラ33と対応する回動自在なローラ34(X1方向)によって軸方向糸Qが引き出された姿勢を維持できるものである。

【0030】

また、図6aで示すように、マンドレル1aの近傍には5つの回転矢印で示す5自由度を有するロボットハンド40が載置されており、このロボットハンド40にて軸方向糸Qの先端を引き出し、マンドレル1aに固定できるようになっている。

【0031】

次に、図7〜図12に基づいて、ブレーダー機200を使用した場合のマンドレル曲がり部における繊維巻層の形成方法を概説する。

【0032】

複数の斜向糸P,…をマンドレルの直線部に編み込んで巻層を形成し、曲がり部に移行した時点で、図7で示すように、ロボットハンド40にて曲がり部の湾曲外側に対応する軸方向糸Qを引き出す(Y2方向)。

【0033】

このロボットハンド40にてマンドレル曲がり部の湾曲外側に所定数の軸方向糸Q,…を貼着する。この具体的な方法をロボットハンド40を拡大した図9に基づき説明する。

【0034】

このロボットハンド40は、指先に軸方向糸Qを固定する2つのローラ41,42を有し、上方に位置するローラ41は回転駆動制御されるものであり、ローラ41の回転に応じてローラ42が従動する。また、ロボットハンドの上方には樹脂フィルムSが巻装されており、この樹脂フィルムSの先端は、上記するローラ41とこの上方にあって樹脂フィルムSを巻き出すローラ43との間に挟まれた姿勢で軸方向糸Qに供給されるようになっている。

【0035】

ローラ43と樹脂フィルムSの巻装部の間にはヒータ44が介在しており、このヒータ44によって加熱溶融された樹脂フィルムが軸方向糸Qに供給され、軸方向糸Qがマンドレルの曲がり部の湾曲外側の所定位置に移載されて樹脂フィルムSが硬化することにより、軸方向糸Qの曲がり部の湾曲外側への貼着が自動的に実行される。

【0036】

次に、図10に移り、スライダ31を元の位置に戻したのちに(Y3方向)、図11のように、マンドレル1aを図の左方向に移動させながらブレーダー10を回転させて、斜向糸P,…と軸方向糸Qの3軸構造を曲がり部外周に形成する。なお、軸方向糸Qは曲がり部内側に貼着されていないため、曲がり部内側では斜向糸P,…のみからなる2軸構造が形成される。

【0037】

曲がり部の所定位置まで巻装を実行した後に、図12で示すように再度スライダ31を前方へ移動させ(Y4方向)、軸方向糸QをラインCにて切断する。この切断も別途のロボットハンドにて実行するのがよい。

【0038】

次に、図13〜16に基づいて、別途のブレーダー機300を使用した場合のマンドレル曲がり部における繊維巻層の形成方法を概説する。

【0039】

このブレーダー機300は、図13で示すようにギヤ機構30を構成するスライダ31の先端に軸方向糸用ボビン21が着脱自在に固定されており、さらにその前方に軸方向糸用ボビン21を受け取るためのボビン受け50が装備されている。

【0040】

スライダ31はギヤ32の回転に応じて往復移動し(Y5方向)、図示のごとく、マンドレル1aの移動に応じてその曲がり部の湾曲外側では、斜向糸P,…と軸方向糸Q,…からなる3軸構造の編み組織が形成される。

【0041】

曲がり部の所定部位まで巻層形成が実行された段階で、図14で示すように、スライダ31がボビン受け50側に移動し(Y6方向)、図15で示すように、このボビン受け50に軸方向糸供給用ボビン21を預けてスライダ31は元の場所へ戻る(Y7方向)。

【0042】

次いでマンドレルの直線部では斜向糸P,…のみからなる2軸構造の編み組織が形成されていく。なお、図15において、t1区間は曲がり部を、t2区間は直線部をそれぞれ示している。

【0043】

上記のごとく曲がり部の湾曲外側に形成される3軸構造の編み組織の形態を図16に示している。図16aは、マンドレルの長手方向で3軸の編み組織が間隔を置いて現れるような編み形態を示しており、図16bは、マンドレルの長手方向に3軸の編み組織が交互に、かつフープ方向にずれた姿勢で現れる編み形態を示している。

【0044】

マンドレル外周に上記のごとく巻層が形成されてなる中間体を所定形状のキャビティ空間を有する金型に移載し、金型内にて熱硬化性樹脂の含浸硬化を実行する。ここで、樹脂の含浸硬化方法としては、マンドレル外周に巻層が形成された中間体を金型内に載置し、キャビティ内を真空雰囲気としながら樹脂を充填して加圧成形する、公知のRTM法を適用することができる。

【0045】

本発明の繊維強化樹脂部材の製造方法によれば、これが曲がり部を有している場合でも、その湾曲外側と内側の繊維密度を均一にでき、樹脂含浸繊維層の厚みを均一にできる。しかも、本発明の製造方法は、曲がり部の湾曲外側に相対的に多数の軸方向糸等を配置するといった簡易な方法によることから、製造効率を低下させるものではない。

【0046】

なお、上記する実施の形態では、直線部は斜向糸Pのみ、曲がり部の湾曲外側は斜向糸Pと軸方向糸Q、曲がり部の湾曲内側は斜向糸Pのみを配置しているが、本発明はこの実施の形態に限定されるものではない。すなわち、直線部に斜向糸Pと軸方向糸Qの双方を配置する実施の形態などであってもよい。この場合には、曲がり部の湾曲外側で軸方向糸Qの本数を増やして、曲がり部の湾曲外側と内側との間で繊維数差ができるようにしてもよい。また、曲がり部の湾曲内側に斜向糸Pと軸方向糸Qの双方を配置し、曲がり部の湾曲外側に、斜向糸Pと、湾曲内側よりも多い本数の軸方向糸Qを配置してもよい。

【0047】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【図面の簡単な説明】

【0048】

【図1】本発明の繊維強化樹脂部材が適用されるAピラーの車載位置を説明した図である。

【図2】製造される繊維強化樹脂部材の一実施の形態の斜視図である。

【図3】マンドレルの曲がり部における斜向糸および軸方向糸の配置態様を示した図である。

【図4】マンドレルの曲がり部の湾曲外側の斜向糸と軸方向糸の3軸構造を示した図であって、(a)はその平面図であり、(b)はその断面図である。

【図5】本発明の製造方法で使用されるブレーダー機の一実施の形態の側面図である。

【図6】(a)はブレーダー機の他の実施の形態の側面図をその作動態様とともに示した図であり、(b)は(a)のb部の拡大図である。

【図7】図6で示すブレーダー機の作動態様を説明した図である。

【図8】図7に続いて、ブレーダー機の作動態様を説明した図である。

【図9】図8のIX部の拡大図である。

【図10】図8に続いて、ブレーダー機の作動態様を説明した図である。

【図11】図10に続いて、ブレーダー機の作動態様を説明した図である。

【図12】図11に続いて、ブレーダー機の作動態様を説明した図である。

【図13】ブレーダー機のさらに他の実施の形態の側面図をその作動態様とともに示した図である。

【図14】図13に続いて、ブレーダー機の作動態様を説明した図である。

【図15】図14に続いて、ブレーダー機の作動態様を説明した図である。

【図16】(a)、(b)はともにマンドレルの曲がり部に形成される斜向糸と軸方向糸の配置形態を示した図である。

【符号の説明】

【0049】

1…繊維強化樹脂部材、1a…マンドレル、1’,1a’…直線部、1”…曲がり部、1’’’…締結プレート部、10…ブレーダー、11…斜向糸用ボビン、20…軸方向糸用ボビン固定具、21…軸方向糸用ボビン、21a…嵌合凸部、50…ボビン受け、30…ギヤ機構、31…スライダ、32…ギヤ、40…ロボットハンド、41,42,43…ローラ、44…ヒータ、100,200,300…ブレーダー機、P…斜向糸、Q…軸方向糸、S…樹脂フィルム

【特許請求の範囲】

【請求項1】

長尺な繊維織物が、該繊維織物の軸方向に対して所定角度傾斜した複数の斜向糸が編み込まれて形成されており、該繊維織物に樹脂が含浸硬化してなる繊維強化樹脂部材において、

前記繊維強化樹脂部材は少なくとも一部に曲がり部を有しており、

前記曲がり部の湾曲外側には内側に比して相対的に多数の繊維が配置されていることを特徴とする、繊維強化樹脂部材。

【請求項2】

請求項1に記載の繊維強化樹脂部材において、

前記曲がり部の湾曲外側には、斜向糸のほかに軸方向糸が配置されていることを特徴とする繊維強化樹脂部材。

【請求項3】

少なくとも一部に曲がり部を有するマンドレルに該マンドレルの軸方向に対して所定角度傾斜した斜向糸を供給することにより、複数の斜向糸が編み込まれてなる長尺な繊維織物を製造する第1の工程と、

該繊維織物に樹脂を含浸させ、硬化させることによって繊維強化樹脂部材を製造する第2の工程と、からなる繊維強化樹脂部材の製造方法において、

前記第1の工程では、前記曲がり部の湾曲外側に、内側に比して相対的に多数の繊維を配置することを特徴とする、繊維強化樹脂部材の製造方法。

【請求項4】

請求項3に記載の繊維強化樹脂部材の製造方法において、

前記第1の工程では、前記曲がり部の湾曲外側において、斜向糸のほかに軸方向糸を配置することを特徴とする、繊維強化樹脂部材の製造方法。

【請求項1】

長尺な繊維織物が、該繊維織物の軸方向に対して所定角度傾斜した複数の斜向糸が編み込まれて形成されており、該繊維織物に樹脂が含浸硬化してなる繊維強化樹脂部材において、

前記繊維強化樹脂部材は少なくとも一部に曲がり部を有しており、

前記曲がり部の湾曲外側には内側に比して相対的に多数の繊維が配置されていることを特徴とする、繊維強化樹脂部材。

【請求項2】

請求項1に記載の繊維強化樹脂部材において、

前記曲がり部の湾曲外側には、斜向糸のほかに軸方向糸が配置されていることを特徴とする繊維強化樹脂部材。

【請求項3】

少なくとも一部に曲がり部を有するマンドレルに該マンドレルの軸方向に対して所定角度傾斜した斜向糸を供給することにより、複数の斜向糸が編み込まれてなる長尺な繊維織物を製造する第1の工程と、

該繊維織物に樹脂を含浸させ、硬化させることによって繊維強化樹脂部材を製造する第2の工程と、からなる繊維強化樹脂部材の製造方法において、

前記第1の工程では、前記曲がり部の湾曲外側に、内側に比して相対的に多数の繊維を配置することを特徴とする、繊維強化樹脂部材の製造方法。

【請求項4】

請求項3に記載の繊維強化樹脂部材の製造方法において、

前記第1の工程では、前記曲がり部の湾曲外側において、斜向糸のほかに軸方向糸を配置することを特徴とする、繊維強化樹脂部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2009−137066(P2009−137066A)

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願番号】特願2007−313392(P2007−313392)

【出願日】平成19年12月4日(2007.12.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願日】平成19年12月4日(2007.12.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]