繊維強化熱可塑性樹脂の接合方法

【課題】被接合面において、熱可塑性樹脂が溶け出して強化繊維が浮き出る現象による接合不良を防止でき、バリの質量が少ない、繊維強化熱可塑性樹脂の接合方法を提供する。

【解決手段】強化繊維(F1)に熱可塑性樹脂(P1)を含浸してなる繊維強化熱可塑性樹脂(C1)からなる部材に設けられた第1の被接合面1aと、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)または強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる部材に設けられた第2の被接合面2aの少なくとも一方を加熱手段3で予備加熱した後、振動溶着により両者を接合する方法であって、予備加熱される被接合面1a、2aの表面温度が、該被接合面1a、2aを構成する熱可塑性樹脂の融点以下またはガラス転移温度以下である、繊維強化熱可塑性樹脂の接合方法。

【解決手段】強化繊維(F1)に熱可塑性樹脂(P1)を含浸してなる繊維強化熱可塑性樹脂(C1)からなる部材に設けられた第1の被接合面1aと、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)または強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる部材に設けられた第2の被接合面2aの少なくとも一方を加熱手段3で予備加熱した後、振動溶着により両者を接合する方法であって、予備加熱される被接合面1a、2aの表面温度が、該被接合面1a、2aを構成する熱可塑性樹脂の融点以下またはガラス転移温度以下である、繊維強化熱可塑性樹脂の接合方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化熱可塑性樹脂の接合方法に関する。

【背景技術】

【0002】

強化繊維に熱可塑性樹脂を含浸してなる繊維強化熱可塑性樹脂を、ビス等の接合部材を使用せずに接合する方法として、振動溶着、熱板溶着、抵抗溶着、超音波溶着等がある。

しかしながら、抵抗溶着は、繊維強化熱可塑性樹脂中に金属線を埋め込む必要があり、超音波溶着は、部材が厚くなると接合不良が生じやすいという問題がある。

【0003】

下記特許文献1には、強化繊維が埋没されている熱硬化性樹脂層および強化繊維が埋没されている熱可塑性樹脂層を有する部材と、他の部材とを、熱可塑性樹脂層を溶融させて接合する方法が記載されている。熱可塑性樹脂層を溶融させて接合する手法として、熱溶着、振動溶着、超音波溶着、およびレーザー溶着が一応挙げられているが、これらのうち実施例で用いられている方法は、熱板を用いた熱溶着法だけである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−297417号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、熱板を用いた熱溶着法では、繊維強化熱可塑性樹脂からなる被接合面に熱板を接触させて融点以上に加熱するため、該被接合面において、熱可塑性樹脂が溶け出して強化繊維が浮き出る現象(スプリングバック現象)が生じやすい。被接合面に繊維が浮き出てしまうと、溶着時に接合不良が生じやすい。

【0006】

振動溶着は、被接合面どうしを密着させた状態で振動させることにより、摩擦熱で熱可塑性樹脂を溶融させて溶着する方法であるため、上記のスプリングバック現象は生じない。

しかしながら、振動溶着は、接合に要する振動時間が長く、バリが多く発生しやすいという問題がある。「バリ」とは、接合操作により接合界面からはみ出してくるものを指す。

【0007】

本発明は前記事情に鑑みてなされたもので、スプリングバック現象による接合不良を防止でき、バリの発生量が少ない、繊維強化熱可塑性樹脂の接合方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明の繊維強化熱可塑性樹脂の接合方法は、強化繊維(F1)に熱可塑性樹脂(P1)を含浸してなる繊維強化熱可塑性樹脂(C1)からなる部材に設けられた第1の被接合面と、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)または強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる部材に設けられた第2の被接合面とを接合する方法であって、第1の被接合面および第2の被接合面の少なくとも一方を加熱する予備加熱工程と、前記予備加熱工程の後、振動溶着により第1の被接合面と第2の被接合面とを接合する振動溶着工程とを有し、前記予備加熱工程において加熱される被接合面の表面温度が、該被接合面を構成する熱可塑性樹脂が結晶性樹脂の場合には融点以下、非晶性樹脂の場合にはガラス転移温度以下であることを特徴とする。

【0009】

予備加熱工程において加熱される被接合面の表面温度が、該被接合面を構成する熱可塑性樹脂が結晶性樹脂の場合、融点よりも100℃低い温度以上であり、非晶性樹脂の場合、ガラス転移温度よりも100℃低い温度以上であることが好ましい。

予備加熱工程において、被接合面を非接触で加熱する加熱手段を用いることが好ましい。

非接触で加熱する加熱手段が赤外線ヒーターであることが好ましい。

繊維強化熱可塑性樹脂(C1)における強化繊維(F1)の体積含有率が10〜60%であり、繊維強化熱可塑性樹脂(C3)における強化繊維(F2)の体積含有率が10〜60%であることが好ましい。

【0010】

繊維強化熱可塑性樹脂(C1)における強化繊維(F1)の長さが5〜100mmであり、繊維強化熱可塑性樹脂(C3)における強化繊維(F3)の長さが5〜100mmであることが好ましい。

第1の被接合面および第2の被接合面の一方または両方が、長さが5〜100mm、厚みが30〜300μm、幅が5〜30mmからなるテープ状の繊維強化熱可塑性樹脂を等方に分散した面であることが好ましい。

【0011】

繊維強化熱可塑性樹脂(C1)中の強化繊維(F1)、および/または繊維強化熱可塑性樹脂(C3)中の強化繊維(F2)が連続繊維であることが好ましい。

第1の被接合面および第2の被接合面の一方または両方が、連続繊維からなる強化繊維に熱可塑性樹脂を含浸させた、厚み30〜300μmのテープ状の繊維強化熱可塑性樹脂を、繊維の長さ方向が一方向となるように一体化させた基材を1枚以上、強化繊維が所定の方向に配向するように積層した積層物の最表面であることが好ましい。

【0012】

第1の被接合面が、強化繊維(F1)に予め熱可塑性樹脂(P1)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられており、かつ第2の被接合面が、強化繊維(F2)に予め熱可塑性樹脂(P2)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられており、接合後の接合部における2つの部材の合計厚みが、前記2つの部材が一体化される前よりも小さく、その差が前記第1の被接合面および第2の被接合面をそれぞれ構成するテープ状の繊維強化熱可塑性樹脂の厚みのいずれか大きい方の厚み以上であることが好ましい。

【0013】

熱可塑性樹脂(P1)がポリプロピレンまたはポリアミドであり、熱可塑性樹脂(P2)がポリプロピレンまたはポリアミドであることが好ましい。

【発明の効果】

【0014】

本発明は振動溶着法を利用した方法であって、スプリングバック現象による接合不良を防止でき、接合に要する振動時間が短く、バリの質量が少なく、繊維強化熱可塑性樹脂を接合できる。

【図面の簡単な説明】

【0015】

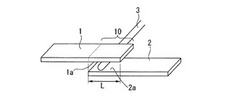

【図1】実施例にかかる予備加熱工程を説明するための斜視図である。

【図2】実施例にかかる予備加熱工程を説明するための模式断面図である。

【図3】実施例にかかる、接合後の試験片を模式的に示す平面図である。

【発明を実施するための形態】

【0016】

<繊維強化熱可塑性樹脂(C1)>

本発明の方法で互いに接合される2つの被接合面のうち、一方(第1の被接合面)は、強化繊維(F1)に熱可塑性樹脂(P1)を含浸してなる繊維強化熱可塑性樹脂(C1)からなる部材に設けられている。すなわち、第1の被接合面は、繊維強化熱可塑性樹脂(C1)からなる面である。

強化繊維(F1)としては、炭素繊維、アラミド繊維、ガラス繊維等が挙げられる。

強化繊維(F1)の繊維長は5mm以上、100mm以下、或いは連続繊維が好ましい。強化繊維(F1)の繊維長が5mm以上、100mm以下の場合、強化繊維(F1)が、他方(第2の被接合面)の熱可塑性樹脂(P2)に浸透しやすく、及び/または、他方(第2の被接合面)が強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる場合には、該強化繊維(F2)と絡み合いやすい。強化繊維(F1)の繊維長のより好ましい範囲は10mm〜50mmである。

【0017】

強化繊維(F1)の繊維長が5mm以上、100mm以下の場合、繊維強化熱可塑性樹脂(C1)中の強化繊維(F1)は、一本一本開繊された状態であってもよく、または束状であってもよい。強化繊維(F1)が束状の場合には、強化繊維(F1)に予め熱可塑性樹脂(P1)が含浸したテープ状の繊維強化熱可塑性樹脂を、5mm以上、100mm以下に切断した物を用いることが好ましい。テープ状の繊維強化熱可塑性樹脂の厚みは30μm以上、300μm以下が好ましい。この範囲であると、強化繊維(F1)が、他方(第2の被接合面)の熱可塑性樹脂(P2)に浸透しやすく、及び/または、強化繊維(F2)と絡み合いやすい。テープ状の繊維強化熱可塑性樹脂の幅は5mm以上、30mm以下が好ましい。この範囲であると、強化繊維(F1)が、他方(第2の被接合面)の熱可塑性樹脂(P2)に浸透しやすく、及び/または、強化繊維(F2)と絡み合いやすい。

【0018】

繊維強化熱可塑性樹脂(C1)は、熱可塑性樹脂(P1)中に強化繊維(F1)が等方的に分散しているか、擬似等方的に分散している形態が好ましい。

強化繊維(F1)の繊維長が5mm以上、100mm以下の場合、第1の被接合面は、長さが5〜100mm、厚みが30〜300μm、幅が5〜30mmからなるテープ状の繊維強化熱可塑性樹脂を等方に分散した面であることが好ましい。

【0019】

繊維強化熱可塑性樹脂(C1)中の強化繊維(F1)が連続繊維の場合、振動溶着時の振動方向が、被接合面における強化繊維(F1)の長さ方向と同じであることが好ましい。

強化繊維(F1)の繊維方向(長さ方向)と同じ方向に振動させて振動溶着を行うことにより、強化繊維(F1)が、他方(第2の被接合面)の熱可塑性樹脂(P2)に浸透しやすく、及び/または、強化繊維(F2)と絡み合いやすいため、良好な接合強度が得られやすい。

強化繊維(F1)が連続繊維の場合、第1の被接合面は、連続繊維からなる強化繊維に熱可塑性樹脂を含浸させた、厚みが30〜300μmのテープ状の繊維強化熱可塑性樹脂を、繊維の長さ方向が一方向となるように一体化させた基材を1枚以上、強化繊維が所定の方向に配向するように積層した積層物の最表面であることが好ましい。

この場合、振動溶着時の振動方向が、被接合面における強化繊維(F1)の配向方向(長さ方向)と同じであることが好ましい。

【0020】

熱可塑性樹脂(P1)は、ヒーターによる加熱や振動による加熱で軟化し、かつ溶着可能な熱可塑性樹脂であればよく、特に制限されない。熱可塑性樹脂(P1)として、結晶樹脂や非晶性樹脂が使用できる。結晶性樹脂は融点を有する樹脂の総称であり、非晶性樹脂はガラス転移温度を有する樹脂の総称である。熱可塑性樹脂(P1)は、融点が50〜400℃である結晶性樹脂、またはガラス転移温度が50〜300℃である非晶性樹脂が好ましい。

結晶性樹脂の具体例として、ポリエチレン、ポリプロピレン、ポリエステル(ポリエチレンテレフタレート、ポリブチレンテレフタレート等)、ポリアミド(ナイロン等)、ポリケトン、ポリエーテルケトン、ポリエーテルエーテルケトン、等が例示される。

非晶性樹脂の具体例として、ポリスチレン、アクリロニトリル・ブタジエン・スチレン共重合体(ABS)、アクリル樹脂、塩化ビニル、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルスルフォン、ポリスルフォン、ポリエーテルイミド、等が例示される。

これらのうち、成形加工性に優れる点でポリプロピレンが、物性に優れる点でポリアミド(特にナイロン)がより好ましい。

【0021】

繊維強化熱可塑性樹脂(C1)を構成する熱可塑性樹脂(P1)は1種でもよく、2種以上の混合物でもよい。また熱可塑性樹脂(P1)は添加剤、フィラー、着色剤等を含んでいてもよい。

なお、熱可塑性樹脂(P1)が樹脂のほかに添加物等を含む組成物である場合、該熱可塑性樹脂(P1)の融点またはガラス転移温度は、該組成物における融点またはガラス転移温度とする。

また熱可塑性樹脂(P1)が2種以上の混合物である場合、混合される前の各熱可塑性樹脂の融点またはガラス転移温度のうち最も低い温度を、混合後の熱可塑性樹脂(P1)の融点またはガラス転移温度とする。

【0022】

繊維強化熱可塑性樹脂(C1)における強化繊維(F1)の割合(体積含有率)は、10〜60体積%が好ましい。10体積%以上であると、強化繊維に由来する物性を発揮させることができる。60体積%以下であると、溶着による良好な接合状態が得られやすい。該強化繊維(F1)の割合のより好ましい範囲は25〜55体積%である。

【0023】

<材料(C2)または繊維強化熱可塑性樹脂(C3)>

本発明の方法で互いに接合される2つの被接合面のうち、他方(第2の被接合面)は、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)または強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる部材に設けられている。すなわち、第2の被接合面は、材料(C2)または繊維強化熱可塑性樹脂(C3)からなる面である。

強化繊維(F2)は、上記強化繊維(F1)と好ましい態様も含めて同様である。

熱可塑性樹脂(P2)は、上記熱可塑性樹脂(P1)と好ましい態様も含めて同様である。

繊維強化熱可塑性樹脂(C3)は、上記繊維強化熱可塑性樹脂(C1)と好ましい態様も含めて同様である。

【0024】

第2の被接合面が繊維強化熱可塑性樹脂(C3)からなる部材に設けられているとき、互いに接合される第1の被接合面と第2の被接合面をそれぞれ構成する繊維強化熱可塑性樹脂(C1)と(C3)とは、互いに同じであってもよく、異なっていてもよい。

(C1)と(C3)とが異なる場合は、繊維強化熱可塑性樹脂(C1)に含まれる熱可塑性樹脂(P1)と、繊維強化熱可塑性樹脂(C3)に含まれる熱可塑性樹脂(P2)との、融点またはガラス転移温度の差が小さいことが好ましい。具体的に、該融点またはガラス転移温度の差が100℃以内であることが好ましく、50℃以内であることがより好ましい。熱可塑性樹脂(P1)と(P2)とが同じであることが特に好ましい。

【0025】

<繊維強化熱可塑性樹脂の接合方法>

[予備加熱工程]

まず、振動溶着工程に先立って、第1の被接合面および第2の被接合面の少なくとも一方を加熱する(予備加熱工程)。予備加熱工程を設けることにより、振動溶着において、被接合面を振動させる時間を短縮することができ、バリの質量を低減することができる。

【0026】

予備加熱工程で加熱される被接合面の表面温度は、該被接合面を構成する熱可塑性樹脂が結晶性樹脂の場合には該樹脂の融点(Tm℃)以下、非晶性樹脂の場合にはガラス転移温度(Tg℃)以下とする。

加熱される被接合面が繊維強化熱可塑性樹脂(C1)または(C3)からなる場合、該被接合面の表面温度が、該繊維強化熱可塑性樹脂に含まれる熱可塑性樹脂の融点以下またはガラス転移温度以下となるように加熱することによって、表面の熱可塑性樹脂が溶け出して強化繊維が浮き出る現象(スプリングバック現象)を防止しつつ、該被接合面の熱可塑性樹脂を軟化させることができる。これにより、スプリングバック現象による接合不良を防止しつつ、接合に要する振動時間を短縮する効果、およびバリ質量の低減効果を得ることができる。

また加熱される被接合面が熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)からなる場合、該被接合面の表面温度が該熱可塑性樹脂(P2)の融点以下またはガラス転移温度以下となるように加熱することによって、樹脂が軟化、或いは溶融することによる樹脂垂れを防止しつつ、該被接合面の熱可塑性樹脂を軟化させることができる。

【0027】

予備加熱工程における被接合面の表面温度は、(Tm−3)℃以下または(Tg−3)℃以下が好ましく、(Tm−10)℃以下または(Tg−10)℃以下がより好ましい。

該被接合面の表面温度の下限は特に限定されないが、予備加熱を行うことによる、接合に要する振動時間の短縮効果およびバリ質量の低減効果が充分に得られやすい点で、(Tm−100)℃以上または(Tg−100)℃以上がより好ましい。

【0028】

予備加熱工程で用いる加熱手段は、被接合面を非接触で加熱できるものが好ましい。かかる加熱手段として、赤外線ヒーター、電気ヒーター等が例示される。中でも加熱の効率の観点から赤外線ヒーターが好ましい。被接合面を非接触で加熱することにより、加熱による被接合面の変形を防止できる。特に被接合面が平滑な面である場合、該被接合面の表面を平滑に保つことができるため好ましい。

【0029】

[振動溶着工程]

予備加熱を終えた後、振動溶着により第1の被接合面と第2の被接合面を接合する(振動溶着工程)。振動溶着は、公知の振動溶着装置を適宜用いて行うことができる。

すなわち、第1の被接合面と第2の被接合面を密着させた状態で、被接合面に平行な一方向(振動方向)に沿って、両者を相対的に振動させる。かかる振動を与えることによって、第1の被接合面および第2の被接合面に摩擦熱が発生し、熱可塑性樹脂が溶融する。第1の被接合面と第2の被接合面の厚みの合計が所定の厚みになった時点で振動を停止する。振動が停止すると、第1の被接合面と第2の被接合面との間の溶融樹脂が冷えて硬化し、第1の被接合面と第2の被接合面とが接合、一体化される。

【0030】

第1の被接合面が、強化繊維(F1)に予め熱可塑性樹脂(P1)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられており、かつ第2の被接合面が、強化繊維(F2)に予め熱可塑性樹脂(P2)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられている場合、接合後の接合部における2つの部材の合計厚みが前記2つの部材が一体化される前よりも小さく、その差が前記第1の被接合面および第2の被接合面をそれぞれ構成するテープ状の繊維強化熱可塑性樹脂の厚みのいずれか大きい方の厚み以上であると、第1の被接合面と第2の被接合面とが充分な強度で接合、一体化される点で好ましい。

この場合のテープ状の繊維強化熱可塑性樹脂は、例えば、長さが5〜100mm、厚みが30〜300μm、幅が5〜30mmからなるテープ状の繊維強化熱可塑性樹脂でもよく、連続繊維からなる強化繊維に熱可塑性樹脂を含浸させた、厚さ30〜300μmのテープ状の繊維強化熱可塑性樹脂でもよい。

【0031】

振動を与える際、第1の被接合面と第2の被接合面とが互いに近づく方向に加圧力を加えることが好ましい。これにより接合に要する振動時間をより短縮できる。また接合強度の向上効果が期待できる。

加圧することによる効果を充分に得るためには、第1の被接合面と第2の被接合面とが接触している領域において、単位面積当たりの加圧力が0.1MPa以上であることが好ましく、0.5MPa以上がより好ましい。一方、振動溶着機に過大な荷重機構を設置する必要を生じさせない点では30MPa以下が好ましく、20MPa以下がより好ましい。

【0032】

第1の被接合面と、第2の被接合面とを振動溶着する際には、一方を固定して、他方を振動させることが好ましい。

第1の被接合面が、熱可塑性樹脂(P1)中に長さ5mm〜100mmの強化繊維(F1)が等方的に分散しているか、擬似等方的に分散している面であって、第2の被接合面が熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)からなる面である場合、振動方向は特に限定されない。

第1の被接合面と第2の被接合面の両方が、熱可塑性樹脂中に長さ5mm〜100mmの強化繊維が等方的に分散しているか、擬似等方的に分散している面である場合、振動方向は特に限定されない。

【0033】

第1の被接合面が熱可塑性樹脂(P1)中に長さ5mm〜100mmの強化繊維(F1)が等方的に分散しているか、擬似等方的に分散している面であって、第2の被接合面における強化繊維(F2)が連続繊維である場合、振動方向は特に限定されない。

第1の被接合面における強化繊維(F1)が連続繊維であり、第2の被接合面が、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)からなる面である場合、振動方向は、第1の被接合面における強化繊維(F1)の長さ方向と同じとするのが好ましい。

第1の被接合面における強化繊維(F1)が連続繊維であり、第2の被接合面が熱可塑性樹脂(P2)中に長さ5mm〜100mmの強化繊維(F2)が等方的に分散しているか、擬似等方的に分散している面である場合、振動方向は特に限定されない。

第1の被接合面における強化繊維(F1)、および第2の被接合面における強化繊維(F2)が連続繊維である場合、振動方向は、第1の被接合面における強化繊維(F1)の長さ方向または第2の被接合面における強化繊維(F2)の長さ方向と同じとするのが好ましい。この場合、第1の被接合面における強化繊維(F1)の長さ方向と第2の被接合面における強化繊維(F2)の長さ方向とが同じであることがより好ましい。

なお、被接合面における強化繊維が連続繊維である形態は、連続繊維からなる強化繊維に熱可塑性樹脂を含浸させたテープ状の繊維強化熱可塑性樹脂を、繊維の長さ方向が一方向となるように一体化させた基材を1枚以上、強化繊維が所定の方向に配向するように積層した積層物の最表面に被接合面を設けた形態が好ましい。

【実施例】

【0034】

以下に実施例を用いて本発明をさらに詳しく説明するが、本発明はこれら実施例に限定されるものではない。

接合させる部材として、下記の試験片A、試験片Bおよび試験片Cを用意した。

[試験片A]

炭素繊維(三菱レイヨン社製、製品名:TR50S)12,000本にポリプロピレン樹脂(プライムポリマー社製、製品名:J108M、融点:170℃)が含浸したテープ状物(幅12mm、長さ25mm、厚み0.2mm)が等方的に分散した、一辺の長さが40cmの正方形で厚み2mmの繊維強化熱可塑性樹脂シートから、幅25mm、長さ130mm、厚み2mmの試験片Aを切り出した。この繊維強化熱可塑性樹脂における炭素繊維の含有割合は50体積%である。

[試験片B]

試験片Aに使用したのと同じポリプロピレン樹脂からなり、炭素繊維を含まない試験片Bを用意した。試験片Bの大きさは、試験片Aと同じである。

[試験片C]

炭素繊維(三菱レイヨン社製、製品名:TR50S)12,000本からなる連続繊維にポリプロピレン樹脂(プライムポリマー社製、製品名:J108M、融点:170℃)が含浸したテープ状物を、炭素繊維の長さ方向が一方向となるように一体化させた基材を積層して、一辺の長さが40cmの正方形で厚み2mmの繊維強化熱可塑性樹脂シートを形成した。該シートから、繊維長さが130mmになるように、幅25mm、長さ130mm、厚み2mmの試験片Cを切り出した。この繊維強化熱可塑性樹脂における炭素繊維の含有割合は50体積%である。

【0035】

[振動溶着機]

振動溶着機として、振動溶着機(日本エマソン社製、製品名:M512―STHJ)を使用した。

[バリの質量の測定]

バリの質量として、接合界面からはみ出た部分を採集し、その合計の質量を測定した。接合面積当たりのバリの質量(単位:g/cm2)を、以下の式により求めた。

接合面積当たりのバリの質量=バリの質量(単位:g)/接合面積(単位:cm2)

【0036】

[実施例1]

本例では、試験片Aの端部どうしを接合した。すなわち、まず図1、2に示すように、2つの試験片1、2の端部どうしを、空間を隔てて重ね合わせた。両試験片1、2の重なり部分が接合部10となる。図中符号1は上側の試験片、2は下側の試験片を示す。両試験片1、2が重なっている接合部10において、対向している面が被接合面1a、2aである。被接合面1a、2aは平滑な面である。

両試験片1、2の重なり部分の長さ、すなわち接合部10の長さLは5mmとした。接合面積は25mm×5mm=1.25cm2となる。

次いで、両試験片1、2の被接合面1a、2aの間に赤外線ヒーター3を挿入し、被接合面1a、2aを同時に加熱した。加熱時間は10秒とした。被接合面1a、2aから赤外線ヒーターまでの距離はそれぞれ5mmとした。加熱終了直後の被接合面1a、2aの表面温度を、サーモグラフィー(ミノルタ社製、製品名:TA−0510F)で測定したところ、上側の試験片1の被接合面1aは80℃、下側の試験片2の被接合面2aは78℃であった。なお、赤外線ヒーター3で加熱する前の被接合面1a、2aの表面温度はいずれも20℃であった。

【0037】

続いて、試験片1、2の間から赤外線ヒーター3を抜き取り、両試験片の被接合面1a、2aを密着させ、荷重をかけた状態で、試験片2を固定し、試験片1を試験片の長さ方向に振動させた。溶着条件は、振動周波数240Hz、長さ方向における振動振幅1.5mm、荷重1500N、単位面積当たりの加圧力12MPaとした。

振動を開始すると、被接合面1a、2aの熱可塑性樹脂が摩擦熱で溶融し、加圧力によって接合部10の全体の厚みが減少する。振動を開始する前の状態において、接合部10の全体の厚みが4mmであったのが、3.5mmになった時点で振動を停止する。振動を停止すると、被接合面1a、2aの間の溶融樹脂が短時間で硬化して、両者の接合が完了する。振動を開始してから停止するまでの時間を「接合に要する振動時間」として計測したところ、2.4秒であった。

【0038】

図3は、2つの試験片1、2が接合された状態を、上側から見た平面図である。図中符号4は接合部10に生じたバリを示す。接合完了後、接合部10のバリ4をカッターナイフで切り出し、その合計の質量を測定したところ0.045gであった。接合面積当たりのバリ質量は、0.045g/1.25cm2=0.036(g/cm2)であった。

接合条件および結果を表1に示す。接合の加否については、被接合面1a、2aが溶着一体化された場合は「可」とし、被接合面1a、2aを一体化できなかった場合は「否」とした。

【0039】

[実施例2〜8]

接合条件を表1に示すとおりに変更し、それ以外は実施例1と同様にして溶着を行った。結果を表1に示す。

実施例2は、赤外線ヒーターで加熱する時間を20秒に変更した例である。

実施例3は、接合部の長さLを10mmに変更した例である。

実施例4は、接合部の長さLを10mmに変更し、かつ赤外線ヒーターで加熱する時間を20秒に変更した例である。

実施例5は、接合部の長さLを20mmに変更した例である。

実施例6は、接合部の長さLを20mmに変更し、かつ赤外線ヒーターで加熱する時間を20秒に変更した例である。

実施例7は、下側の試験片2を試験片Bに変更した例である。

実施例8は、下側の試験片2の接合面2aだけを赤外線ヒーターで加熱し、上側の試験片の接合面1aは加熱しなかった例である。

【0040】

[比較例1〜8]

接合条件を表2に示すとおりに変更し、それ以外は実施例1と同様にして溶着を行った。結果を表2に示す。比較例1〜4は、実施例1、3、5、7において、それぞれ赤外線ヒーターによる加熱を行わなかった例である。

比較例5〜8は、実施例1、3、5、7において、それぞれ赤外線ヒーターで加熱する時間を60秒に変更した例である。加熱時間が長いため、接合部の温度が、試験片を構成している樹脂の融点以上に上昇した。

【0041】

[実施例9]

試験片Cの端部どうしを接合し、振動を開始する前の状態において、接合部10の全体の厚みが4mmであったのが、3.7mmになった時点で振動を停止する以外は実施例1と同様な操作を実施した。なお、試験片Cの振動方向は、試験片Cの繊維方向と同じである。結果を表3に示す。

[比較例9、10]

比較例9は、実施例9において、赤外線ヒーターによる加熱を行わなかった例である。比較例10は、実施例9において、赤外線ヒーターで加熱する時間を60秒に変更した例である。結果を表3に示す。

【0042】

【表1】

【0043】

【表2】

【0044】

【表3】

【0045】

表1、2の結果より、以下のことがわかる。

比較例1と実施例1、2、比較例2と実施例3、4、比較例3と実施例5、6、比較例4と実施例7をそれぞれ比べると、振動溶着に先立って赤外線ヒーター3による予備加熱を行った実施例1〜7は、該予備加熱を行わない比較例1〜4よりも、接合に要する振動時間が短く、バリ質量が少ない。特に予備加熱の時間を20秒とした実施例2、4、6は、比較例1、2、3とそれぞれ比べてバリ質量が半分程度に減少した。

実施例1〜6を比べると、接合部の長さLが短いほど、また予備加熱終了直後の被接合面の表面温度が高いほど、接合に要する振動時間が短く、バリ質量が少ない。

また比較例1と実施例8を比べると、2つの試験片のうちの一方だけを予備加熱する方法でも、該予備加熱を行わない場合より、接合に要する振動時間を短縮し、バリ質量を低減できる。

比較例5〜8では、予備加熱により、被接合面において樹脂が溶け出して、繊維が浮き出てしまったため、振動溶着により接合しようとしたが被接合面どうしを一体化することができなかった。

【0046】

表3の結果より、以下のことがわかる。

比較例9と実施例9を比べると、振動溶着に先立って赤外線ヒーター3による予備加熱を行った実施例9は、該予備加熱を行わない比較例9よりも、接合に要する振動時間が短く、バリ質量が少ない。

比較例10では、予備加熱時間が長いため、被接合面において樹脂が溶け出して、繊維が浮き出てしまい、振動溶着により接合しようとしたが被接合面どうしを一体化することができなかった。

【符号の説明】

【0047】

1 上側の試験片、

1a 被接合面、

2 下側の試験片、

2a 被接合面、

3 赤外線ヒーター(加熱手段)、

4 バリ、

10 接合部。

【技術分野】

【0001】

本発明は、繊維強化熱可塑性樹脂の接合方法に関する。

【背景技術】

【0002】

強化繊維に熱可塑性樹脂を含浸してなる繊維強化熱可塑性樹脂を、ビス等の接合部材を使用せずに接合する方法として、振動溶着、熱板溶着、抵抗溶着、超音波溶着等がある。

しかしながら、抵抗溶着は、繊維強化熱可塑性樹脂中に金属線を埋め込む必要があり、超音波溶着は、部材が厚くなると接合不良が生じやすいという問題がある。

【0003】

下記特許文献1には、強化繊維が埋没されている熱硬化性樹脂層および強化繊維が埋没されている熱可塑性樹脂層を有する部材と、他の部材とを、熱可塑性樹脂層を溶融させて接合する方法が記載されている。熱可塑性樹脂層を溶融させて接合する手法として、熱溶着、振動溶着、超音波溶着、およびレーザー溶着が一応挙げられているが、これらのうち実施例で用いられている方法は、熱板を用いた熱溶着法だけである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−297417号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、熱板を用いた熱溶着法では、繊維強化熱可塑性樹脂からなる被接合面に熱板を接触させて融点以上に加熱するため、該被接合面において、熱可塑性樹脂が溶け出して強化繊維が浮き出る現象(スプリングバック現象)が生じやすい。被接合面に繊維が浮き出てしまうと、溶着時に接合不良が生じやすい。

【0006】

振動溶着は、被接合面どうしを密着させた状態で振動させることにより、摩擦熱で熱可塑性樹脂を溶融させて溶着する方法であるため、上記のスプリングバック現象は生じない。

しかしながら、振動溶着は、接合に要する振動時間が長く、バリが多く発生しやすいという問題がある。「バリ」とは、接合操作により接合界面からはみ出してくるものを指す。

【0007】

本発明は前記事情に鑑みてなされたもので、スプリングバック現象による接合不良を防止でき、バリの発生量が少ない、繊維強化熱可塑性樹脂の接合方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明の繊維強化熱可塑性樹脂の接合方法は、強化繊維(F1)に熱可塑性樹脂(P1)を含浸してなる繊維強化熱可塑性樹脂(C1)からなる部材に設けられた第1の被接合面と、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)または強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる部材に設けられた第2の被接合面とを接合する方法であって、第1の被接合面および第2の被接合面の少なくとも一方を加熱する予備加熱工程と、前記予備加熱工程の後、振動溶着により第1の被接合面と第2の被接合面とを接合する振動溶着工程とを有し、前記予備加熱工程において加熱される被接合面の表面温度が、該被接合面を構成する熱可塑性樹脂が結晶性樹脂の場合には融点以下、非晶性樹脂の場合にはガラス転移温度以下であることを特徴とする。

【0009】

予備加熱工程において加熱される被接合面の表面温度が、該被接合面を構成する熱可塑性樹脂が結晶性樹脂の場合、融点よりも100℃低い温度以上であり、非晶性樹脂の場合、ガラス転移温度よりも100℃低い温度以上であることが好ましい。

予備加熱工程において、被接合面を非接触で加熱する加熱手段を用いることが好ましい。

非接触で加熱する加熱手段が赤外線ヒーターであることが好ましい。

繊維強化熱可塑性樹脂(C1)における強化繊維(F1)の体積含有率が10〜60%であり、繊維強化熱可塑性樹脂(C3)における強化繊維(F2)の体積含有率が10〜60%であることが好ましい。

【0010】

繊維強化熱可塑性樹脂(C1)における強化繊維(F1)の長さが5〜100mmであり、繊維強化熱可塑性樹脂(C3)における強化繊維(F3)の長さが5〜100mmであることが好ましい。

第1の被接合面および第2の被接合面の一方または両方が、長さが5〜100mm、厚みが30〜300μm、幅が5〜30mmからなるテープ状の繊維強化熱可塑性樹脂を等方に分散した面であることが好ましい。

【0011】

繊維強化熱可塑性樹脂(C1)中の強化繊維(F1)、および/または繊維強化熱可塑性樹脂(C3)中の強化繊維(F2)が連続繊維であることが好ましい。

第1の被接合面および第2の被接合面の一方または両方が、連続繊維からなる強化繊維に熱可塑性樹脂を含浸させた、厚み30〜300μmのテープ状の繊維強化熱可塑性樹脂を、繊維の長さ方向が一方向となるように一体化させた基材を1枚以上、強化繊維が所定の方向に配向するように積層した積層物の最表面であることが好ましい。

【0012】

第1の被接合面が、強化繊維(F1)に予め熱可塑性樹脂(P1)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられており、かつ第2の被接合面が、強化繊維(F2)に予め熱可塑性樹脂(P2)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられており、接合後の接合部における2つの部材の合計厚みが、前記2つの部材が一体化される前よりも小さく、その差が前記第1の被接合面および第2の被接合面をそれぞれ構成するテープ状の繊維強化熱可塑性樹脂の厚みのいずれか大きい方の厚み以上であることが好ましい。

【0013】

熱可塑性樹脂(P1)がポリプロピレンまたはポリアミドであり、熱可塑性樹脂(P2)がポリプロピレンまたはポリアミドであることが好ましい。

【発明の効果】

【0014】

本発明は振動溶着法を利用した方法であって、スプリングバック現象による接合不良を防止でき、接合に要する振動時間が短く、バリの質量が少なく、繊維強化熱可塑性樹脂を接合できる。

【図面の簡単な説明】

【0015】

【図1】実施例にかかる予備加熱工程を説明するための斜視図である。

【図2】実施例にかかる予備加熱工程を説明するための模式断面図である。

【図3】実施例にかかる、接合後の試験片を模式的に示す平面図である。

【発明を実施するための形態】

【0016】

<繊維強化熱可塑性樹脂(C1)>

本発明の方法で互いに接合される2つの被接合面のうち、一方(第1の被接合面)は、強化繊維(F1)に熱可塑性樹脂(P1)を含浸してなる繊維強化熱可塑性樹脂(C1)からなる部材に設けられている。すなわち、第1の被接合面は、繊維強化熱可塑性樹脂(C1)からなる面である。

強化繊維(F1)としては、炭素繊維、アラミド繊維、ガラス繊維等が挙げられる。

強化繊維(F1)の繊維長は5mm以上、100mm以下、或いは連続繊維が好ましい。強化繊維(F1)の繊維長が5mm以上、100mm以下の場合、強化繊維(F1)が、他方(第2の被接合面)の熱可塑性樹脂(P2)に浸透しやすく、及び/または、他方(第2の被接合面)が強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる場合には、該強化繊維(F2)と絡み合いやすい。強化繊維(F1)の繊維長のより好ましい範囲は10mm〜50mmである。

【0017】

強化繊維(F1)の繊維長が5mm以上、100mm以下の場合、繊維強化熱可塑性樹脂(C1)中の強化繊維(F1)は、一本一本開繊された状態であってもよく、または束状であってもよい。強化繊維(F1)が束状の場合には、強化繊維(F1)に予め熱可塑性樹脂(P1)が含浸したテープ状の繊維強化熱可塑性樹脂を、5mm以上、100mm以下に切断した物を用いることが好ましい。テープ状の繊維強化熱可塑性樹脂の厚みは30μm以上、300μm以下が好ましい。この範囲であると、強化繊維(F1)が、他方(第2の被接合面)の熱可塑性樹脂(P2)に浸透しやすく、及び/または、強化繊維(F2)と絡み合いやすい。テープ状の繊維強化熱可塑性樹脂の幅は5mm以上、30mm以下が好ましい。この範囲であると、強化繊維(F1)が、他方(第2の被接合面)の熱可塑性樹脂(P2)に浸透しやすく、及び/または、強化繊維(F2)と絡み合いやすい。

【0018】

繊維強化熱可塑性樹脂(C1)は、熱可塑性樹脂(P1)中に強化繊維(F1)が等方的に分散しているか、擬似等方的に分散している形態が好ましい。

強化繊維(F1)の繊維長が5mm以上、100mm以下の場合、第1の被接合面は、長さが5〜100mm、厚みが30〜300μm、幅が5〜30mmからなるテープ状の繊維強化熱可塑性樹脂を等方に分散した面であることが好ましい。

【0019】

繊維強化熱可塑性樹脂(C1)中の強化繊維(F1)が連続繊維の場合、振動溶着時の振動方向が、被接合面における強化繊維(F1)の長さ方向と同じであることが好ましい。

強化繊維(F1)の繊維方向(長さ方向)と同じ方向に振動させて振動溶着を行うことにより、強化繊維(F1)が、他方(第2の被接合面)の熱可塑性樹脂(P2)に浸透しやすく、及び/または、強化繊維(F2)と絡み合いやすいため、良好な接合強度が得られやすい。

強化繊維(F1)が連続繊維の場合、第1の被接合面は、連続繊維からなる強化繊維に熱可塑性樹脂を含浸させた、厚みが30〜300μmのテープ状の繊維強化熱可塑性樹脂を、繊維の長さ方向が一方向となるように一体化させた基材を1枚以上、強化繊維が所定の方向に配向するように積層した積層物の最表面であることが好ましい。

この場合、振動溶着時の振動方向が、被接合面における強化繊維(F1)の配向方向(長さ方向)と同じであることが好ましい。

【0020】

熱可塑性樹脂(P1)は、ヒーターによる加熱や振動による加熱で軟化し、かつ溶着可能な熱可塑性樹脂であればよく、特に制限されない。熱可塑性樹脂(P1)として、結晶樹脂や非晶性樹脂が使用できる。結晶性樹脂は融点を有する樹脂の総称であり、非晶性樹脂はガラス転移温度を有する樹脂の総称である。熱可塑性樹脂(P1)は、融点が50〜400℃である結晶性樹脂、またはガラス転移温度が50〜300℃である非晶性樹脂が好ましい。

結晶性樹脂の具体例として、ポリエチレン、ポリプロピレン、ポリエステル(ポリエチレンテレフタレート、ポリブチレンテレフタレート等)、ポリアミド(ナイロン等)、ポリケトン、ポリエーテルケトン、ポリエーテルエーテルケトン、等が例示される。

非晶性樹脂の具体例として、ポリスチレン、アクリロニトリル・ブタジエン・スチレン共重合体(ABS)、アクリル樹脂、塩化ビニル、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルスルフォン、ポリスルフォン、ポリエーテルイミド、等が例示される。

これらのうち、成形加工性に優れる点でポリプロピレンが、物性に優れる点でポリアミド(特にナイロン)がより好ましい。

【0021】

繊維強化熱可塑性樹脂(C1)を構成する熱可塑性樹脂(P1)は1種でもよく、2種以上の混合物でもよい。また熱可塑性樹脂(P1)は添加剤、フィラー、着色剤等を含んでいてもよい。

なお、熱可塑性樹脂(P1)が樹脂のほかに添加物等を含む組成物である場合、該熱可塑性樹脂(P1)の融点またはガラス転移温度は、該組成物における融点またはガラス転移温度とする。

また熱可塑性樹脂(P1)が2種以上の混合物である場合、混合される前の各熱可塑性樹脂の融点またはガラス転移温度のうち最も低い温度を、混合後の熱可塑性樹脂(P1)の融点またはガラス転移温度とする。

【0022】

繊維強化熱可塑性樹脂(C1)における強化繊維(F1)の割合(体積含有率)は、10〜60体積%が好ましい。10体積%以上であると、強化繊維に由来する物性を発揮させることができる。60体積%以下であると、溶着による良好な接合状態が得られやすい。該強化繊維(F1)の割合のより好ましい範囲は25〜55体積%である。

【0023】

<材料(C2)または繊維強化熱可塑性樹脂(C3)>

本発明の方法で互いに接合される2つの被接合面のうち、他方(第2の被接合面)は、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)または強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる部材に設けられている。すなわち、第2の被接合面は、材料(C2)または繊維強化熱可塑性樹脂(C3)からなる面である。

強化繊維(F2)は、上記強化繊維(F1)と好ましい態様も含めて同様である。

熱可塑性樹脂(P2)は、上記熱可塑性樹脂(P1)と好ましい態様も含めて同様である。

繊維強化熱可塑性樹脂(C3)は、上記繊維強化熱可塑性樹脂(C1)と好ましい態様も含めて同様である。

【0024】

第2の被接合面が繊維強化熱可塑性樹脂(C3)からなる部材に設けられているとき、互いに接合される第1の被接合面と第2の被接合面をそれぞれ構成する繊維強化熱可塑性樹脂(C1)と(C3)とは、互いに同じであってもよく、異なっていてもよい。

(C1)と(C3)とが異なる場合は、繊維強化熱可塑性樹脂(C1)に含まれる熱可塑性樹脂(P1)と、繊維強化熱可塑性樹脂(C3)に含まれる熱可塑性樹脂(P2)との、融点またはガラス転移温度の差が小さいことが好ましい。具体的に、該融点またはガラス転移温度の差が100℃以内であることが好ましく、50℃以内であることがより好ましい。熱可塑性樹脂(P1)と(P2)とが同じであることが特に好ましい。

【0025】

<繊維強化熱可塑性樹脂の接合方法>

[予備加熱工程]

まず、振動溶着工程に先立って、第1の被接合面および第2の被接合面の少なくとも一方を加熱する(予備加熱工程)。予備加熱工程を設けることにより、振動溶着において、被接合面を振動させる時間を短縮することができ、バリの質量を低減することができる。

【0026】

予備加熱工程で加熱される被接合面の表面温度は、該被接合面を構成する熱可塑性樹脂が結晶性樹脂の場合には該樹脂の融点(Tm℃)以下、非晶性樹脂の場合にはガラス転移温度(Tg℃)以下とする。

加熱される被接合面が繊維強化熱可塑性樹脂(C1)または(C3)からなる場合、該被接合面の表面温度が、該繊維強化熱可塑性樹脂に含まれる熱可塑性樹脂の融点以下またはガラス転移温度以下となるように加熱することによって、表面の熱可塑性樹脂が溶け出して強化繊維が浮き出る現象(スプリングバック現象)を防止しつつ、該被接合面の熱可塑性樹脂を軟化させることができる。これにより、スプリングバック現象による接合不良を防止しつつ、接合に要する振動時間を短縮する効果、およびバリ質量の低減効果を得ることができる。

また加熱される被接合面が熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)からなる場合、該被接合面の表面温度が該熱可塑性樹脂(P2)の融点以下またはガラス転移温度以下となるように加熱することによって、樹脂が軟化、或いは溶融することによる樹脂垂れを防止しつつ、該被接合面の熱可塑性樹脂を軟化させることができる。

【0027】

予備加熱工程における被接合面の表面温度は、(Tm−3)℃以下または(Tg−3)℃以下が好ましく、(Tm−10)℃以下または(Tg−10)℃以下がより好ましい。

該被接合面の表面温度の下限は特に限定されないが、予備加熱を行うことによる、接合に要する振動時間の短縮効果およびバリ質量の低減効果が充分に得られやすい点で、(Tm−100)℃以上または(Tg−100)℃以上がより好ましい。

【0028】

予備加熱工程で用いる加熱手段は、被接合面を非接触で加熱できるものが好ましい。かかる加熱手段として、赤外線ヒーター、電気ヒーター等が例示される。中でも加熱の効率の観点から赤外線ヒーターが好ましい。被接合面を非接触で加熱することにより、加熱による被接合面の変形を防止できる。特に被接合面が平滑な面である場合、該被接合面の表面を平滑に保つことができるため好ましい。

【0029】

[振動溶着工程]

予備加熱を終えた後、振動溶着により第1の被接合面と第2の被接合面を接合する(振動溶着工程)。振動溶着は、公知の振動溶着装置を適宜用いて行うことができる。

すなわち、第1の被接合面と第2の被接合面を密着させた状態で、被接合面に平行な一方向(振動方向)に沿って、両者を相対的に振動させる。かかる振動を与えることによって、第1の被接合面および第2の被接合面に摩擦熱が発生し、熱可塑性樹脂が溶融する。第1の被接合面と第2の被接合面の厚みの合計が所定の厚みになった時点で振動を停止する。振動が停止すると、第1の被接合面と第2の被接合面との間の溶融樹脂が冷えて硬化し、第1の被接合面と第2の被接合面とが接合、一体化される。

【0030】

第1の被接合面が、強化繊維(F1)に予め熱可塑性樹脂(P1)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられており、かつ第2の被接合面が、強化繊維(F2)に予め熱可塑性樹脂(P2)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられている場合、接合後の接合部における2つの部材の合計厚みが前記2つの部材が一体化される前よりも小さく、その差が前記第1の被接合面および第2の被接合面をそれぞれ構成するテープ状の繊維強化熱可塑性樹脂の厚みのいずれか大きい方の厚み以上であると、第1の被接合面と第2の被接合面とが充分な強度で接合、一体化される点で好ましい。

この場合のテープ状の繊維強化熱可塑性樹脂は、例えば、長さが5〜100mm、厚みが30〜300μm、幅が5〜30mmからなるテープ状の繊維強化熱可塑性樹脂でもよく、連続繊維からなる強化繊維に熱可塑性樹脂を含浸させた、厚さ30〜300μmのテープ状の繊維強化熱可塑性樹脂でもよい。

【0031】

振動を与える際、第1の被接合面と第2の被接合面とが互いに近づく方向に加圧力を加えることが好ましい。これにより接合に要する振動時間をより短縮できる。また接合強度の向上効果が期待できる。

加圧することによる効果を充分に得るためには、第1の被接合面と第2の被接合面とが接触している領域において、単位面積当たりの加圧力が0.1MPa以上であることが好ましく、0.5MPa以上がより好ましい。一方、振動溶着機に過大な荷重機構を設置する必要を生じさせない点では30MPa以下が好ましく、20MPa以下がより好ましい。

【0032】

第1の被接合面と、第2の被接合面とを振動溶着する際には、一方を固定して、他方を振動させることが好ましい。

第1の被接合面が、熱可塑性樹脂(P1)中に長さ5mm〜100mmの強化繊維(F1)が等方的に分散しているか、擬似等方的に分散している面であって、第2の被接合面が熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)からなる面である場合、振動方向は特に限定されない。

第1の被接合面と第2の被接合面の両方が、熱可塑性樹脂中に長さ5mm〜100mmの強化繊維が等方的に分散しているか、擬似等方的に分散している面である場合、振動方向は特に限定されない。

【0033】

第1の被接合面が熱可塑性樹脂(P1)中に長さ5mm〜100mmの強化繊維(F1)が等方的に分散しているか、擬似等方的に分散している面であって、第2の被接合面における強化繊維(F2)が連続繊維である場合、振動方向は特に限定されない。

第1の被接合面における強化繊維(F1)が連続繊維であり、第2の被接合面が、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)からなる面である場合、振動方向は、第1の被接合面における強化繊維(F1)の長さ方向と同じとするのが好ましい。

第1の被接合面における強化繊維(F1)が連続繊維であり、第2の被接合面が熱可塑性樹脂(P2)中に長さ5mm〜100mmの強化繊維(F2)が等方的に分散しているか、擬似等方的に分散している面である場合、振動方向は特に限定されない。

第1の被接合面における強化繊維(F1)、および第2の被接合面における強化繊維(F2)が連続繊維である場合、振動方向は、第1の被接合面における強化繊維(F1)の長さ方向または第2の被接合面における強化繊維(F2)の長さ方向と同じとするのが好ましい。この場合、第1の被接合面における強化繊維(F1)の長さ方向と第2の被接合面における強化繊維(F2)の長さ方向とが同じであることがより好ましい。

なお、被接合面における強化繊維が連続繊維である形態は、連続繊維からなる強化繊維に熱可塑性樹脂を含浸させたテープ状の繊維強化熱可塑性樹脂を、繊維の長さ方向が一方向となるように一体化させた基材を1枚以上、強化繊維が所定の方向に配向するように積層した積層物の最表面に被接合面を設けた形態が好ましい。

【実施例】

【0034】

以下に実施例を用いて本発明をさらに詳しく説明するが、本発明はこれら実施例に限定されるものではない。

接合させる部材として、下記の試験片A、試験片Bおよび試験片Cを用意した。

[試験片A]

炭素繊維(三菱レイヨン社製、製品名:TR50S)12,000本にポリプロピレン樹脂(プライムポリマー社製、製品名:J108M、融点:170℃)が含浸したテープ状物(幅12mm、長さ25mm、厚み0.2mm)が等方的に分散した、一辺の長さが40cmの正方形で厚み2mmの繊維強化熱可塑性樹脂シートから、幅25mm、長さ130mm、厚み2mmの試験片Aを切り出した。この繊維強化熱可塑性樹脂における炭素繊維の含有割合は50体積%である。

[試験片B]

試験片Aに使用したのと同じポリプロピレン樹脂からなり、炭素繊維を含まない試験片Bを用意した。試験片Bの大きさは、試験片Aと同じである。

[試験片C]

炭素繊維(三菱レイヨン社製、製品名:TR50S)12,000本からなる連続繊維にポリプロピレン樹脂(プライムポリマー社製、製品名:J108M、融点:170℃)が含浸したテープ状物を、炭素繊維の長さ方向が一方向となるように一体化させた基材を積層して、一辺の長さが40cmの正方形で厚み2mmの繊維強化熱可塑性樹脂シートを形成した。該シートから、繊維長さが130mmになるように、幅25mm、長さ130mm、厚み2mmの試験片Cを切り出した。この繊維強化熱可塑性樹脂における炭素繊維の含有割合は50体積%である。

【0035】

[振動溶着機]

振動溶着機として、振動溶着機(日本エマソン社製、製品名:M512―STHJ)を使用した。

[バリの質量の測定]

バリの質量として、接合界面からはみ出た部分を採集し、その合計の質量を測定した。接合面積当たりのバリの質量(単位:g/cm2)を、以下の式により求めた。

接合面積当たりのバリの質量=バリの質量(単位:g)/接合面積(単位:cm2)

【0036】

[実施例1]

本例では、試験片Aの端部どうしを接合した。すなわち、まず図1、2に示すように、2つの試験片1、2の端部どうしを、空間を隔てて重ね合わせた。両試験片1、2の重なり部分が接合部10となる。図中符号1は上側の試験片、2は下側の試験片を示す。両試験片1、2が重なっている接合部10において、対向している面が被接合面1a、2aである。被接合面1a、2aは平滑な面である。

両試験片1、2の重なり部分の長さ、すなわち接合部10の長さLは5mmとした。接合面積は25mm×5mm=1.25cm2となる。

次いで、両試験片1、2の被接合面1a、2aの間に赤外線ヒーター3を挿入し、被接合面1a、2aを同時に加熱した。加熱時間は10秒とした。被接合面1a、2aから赤外線ヒーターまでの距離はそれぞれ5mmとした。加熱終了直後の被接合面1a、2aの表面温度を、サーモグラフィー(ミノルタ社製、製品名:TA−0510F)で測定したところ、上側の試験片1の被接合面1aは80℃、下側の試験片2の被接合面2aは78℃であった。なお、赤外線ヒーター3で加熱する前の被接合面1a、2aの表面温度はいずれも20℃であった。

【0037】

続いて、試験片1、2の間から赤外線ヒーター3を抜き取り、両試験片の被接合面1a、2aを密着させ、荷重をかけた状態で、試験片2を固定し、試験片1を試験片の長さ方向に振動させた。溶着条件は、振動周波数240Hz、長さ方向における振動振幅1.5mm、荷重1500N、単位面積当たりの加圧力12MPaとした。

振動を開始すると、被接合面1a、2aの熱可塑性樹脂が摩擦熱で溶融し、加圧力によって接合部10の全体の厚みが減少する。振動を開始する前の状態において、接合部10の全体の厚みが4mmであったのが、3.5mmになった時点で振動を停止する。振動を停止すると、被接合面1a、2aの間の溶融樹脂が短時間で硬化して、両者の接合が完了する。振動を開始してから停止するまでの時間を「接合に要する振動時間」として計測したところ、2.4秒であった。

【0038】

図3は、2つの試験片1、2が接合された状態を、上側から見た平面図である。図中符号4は接合部10に生じたバリを示す。接合完了後、接合部10のバリ4をカッターナイフで切り出し、その合計の質量を測定したところ0.045gであった。接合面積当たりのバリ質量は、0.045g/1.25cm2=0.036(g/cm2)であった。

接合条件および結果を表1に示す。接合の加否については、被接合面1a、2aが溶着一体化された場合は「可」とし、被接合面1a、2aを一体化できなかった場合は「否」とした。

【0039】

[実施例2〜8]

接合条件を表1に示すとおりに変更し、それ以外は実施例1と同様にして溶着を行った。結果を表1に示す。

実施例2は、赤外線ヒーターで加熱する時間を20秒に変更した例である。

実施例3は、接合部の長さLを10mmに変更した例である。

実施例4は、接合部の長さLを10mmに変更し、かつ赤外線ヒーターで加熱する時間を20秒に変更した例である。

実施例5は、接合部の長さLを20mmに変更した例である。

実施例6は、接合部の長さLを20mmに変更し、かつ赤外線ヒーターで加熱する時間を20秒に変更した例である。

実施例7は、下側の試験片2を試験片Bに変更した例である。

実施例8は、下側の試験片2の接合面2aだけを赤外線ヒーターで加熱し、上側の試験片の接合面1aは加熱しなかった例である。

【0040】

[比較例1〜8]

接合条件を表2に示すとおりに変更し、それ以外は実施例1と同様にして溶着を行った。結果を表2に示す。比較例1〜4は、実施例1、3、5、7において、それぞれ赤外線ヒーターによる加熱を行わなかった例である。

比較例5〜8は、実施例1、3、5、7において、それぞれ赤外線ヒーターで加熱する時間を60秒に変更した例である。加熱時間が長いため、接合部の温度が、試験片を構成している樹脂の融点以上に上昇した。

【0041】

[実施例9]

試験片Cの端部どうしを接合し、振動を開始する前の状態において、接合部10の全体の厚みが4mmであったのが、3.7mmになった時点で振動を停止する以外は実施例1と同様な操作を実施した。なお、試験片Cの振動方向は、試験片Cの繊維方向と同じである。結果を表3に示す。

[比較例9、10]

比較例9は、実施例9において、赤外線ヒーターによる加熱を行わなかった例である。比較例10は、実施例9において、赤外線ヒーターで加熱する時間を60秒に変更した例である。結果を表3に示す。

【0042】

【表1】

【0043】

【表2】

【0044】

【表3】

【0045】

表1、2の結果より、以下のことがわかる。

比較例1と実施例1、2、比較例2と実施例3、4、比較例3と実施例5、6、比較例4と実施例7をそれぞれ比べると、振動溶着に先立って赤外線ヒーター3による予備加熱を行った実施例1〜7は、該予備加熱を行わない比較例1〜4よりも、接合に要する振動時間が短く、バリ質量が少ない。特に予備加熱の時間を20秒とした実施例2、4、6は、比較例1、2、3とそれぞれ比べてバリ質量が半分程度に減少した。

実施例1〜6を比べると、接合部の長さLが短いほど、また予備加熱終了直後の被接合面の表面温度が高いほど、接合に要する振動時間が短く、バリ質量が少ない。

また比較例1と実施例8を比べると、2つの試験片のうちの一方だけを予備加熱する方法でも、該予備加熱を行わない場合より、接合に要する振動時間を短縮し、バリ質量を低減できる。

比較例5〜8では、予備加熱により、被接合面において樹脂が溶け出して、繊維が浮き出てしまったため、振動溶着により接合しようとしたが被接合面どうしを一体化することができなかった。

【0046】

表3の結果より、以下のことがわかる。

比較例9と実施例9を比べると、振動溶着に先立って赤外線ヒーター3による予備加熱を行った実施例9は、該予備加熱を行わない比較例9よりも、接合に要する振動時間が短く、バリ質量が少ない。

比較例10では、予備加熱時間が長いため、被接合面において樹脂が溶け出して、繊維が浮き出てしまい、振動溶着により接合しようとしたが被接合面どうしを一体化することができなかった。

【符号の説明】

【0047】

1 上側の試験片、

1a 被接合面、

2 下側の試験片、

2a 被接合面、

3 赤外線ヒーター(加熱手段)、

4 バリ、

10 接合部。

【特許請求の範囲】

【請求項1】

強化繊維(F1)に熱可塑性樹脂(P1)を含浸してなる繊維強化熱可塑性樹脂(C1)からなる部材に設けられた第1の被接合面と、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)または強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる部材に設けられた第2の被接合面とを接合する方法であって、

第1の被接合面および第2の被接合面の少なくとも一方を加熱する予備加熱工程と、

前記予備加熱工程の後、振動溶着により第1の被接合面と第2の被接合面とを接合する振動溶着工程とを有し、

前記予備加熱工程において加熱される被接合面の表面温度が、該被接合面を構成する熱可塑性樹脂が結晶性樹脂の場合には融点以下、非晶性樹脂の場合にはガラス転移温度以下である、繊維強化熱可塑性樹脂の接合方法。

【請求項2】

予備加熱工程において加熱される被接合面の表面温度が、該被接合面を構成する熱可塑性樹脂が結晶性樹脂の場合、融点よりも100℃低い温度以上であり、非晶性樹脂の場合、ガラス転移温度よりも100℃低い温度以上である、請求項1に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項3】

予備加熱工程において、被接合面を非接触で加熱する加熱手段を用いる、請求項1または2に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項4】

非接触で加熱する加熱手段が赤外線ヒーターである、請求項3に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項5】

繊維強化熱可塑性樹脂(C1)における強化繊維(F1)の体積含有率が10〜60%であり、繊維強化熱可塑性樹脂(C3)における強化繊維(F2)の体積含有率が10〜60%である、請求項1〜4の何れか一項に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項6】

繊維強化熱可塑性樹脂(C1)における強化繊維(F1)の長さが5〜100mmであり、繊維強化熱可塑性樹脂(C3)における強化繊維(F3)の長さが5〜100mmである、請求項1〜5の何れか一項に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項7】

第1の被接合面および第2の被接合面の一方または両方が、長さが5〜100mm、厚みが30〜300μm、幅が5〜30mmからなるテープ状の繊維強化熱可塑性樹脂を等方に分散した面である、請求項6に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項8】

繊維強化熱可塑性樹脂(C1)中の強化繊維(F1)、および/または繊維強化熱可塑性樹脂(C3)中の強化繊維(F2)が連続繊維である、請求項1〜5の何れか一項に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項9】

第1の被接合面および第2の被接合面の一方または両方が、連続繊維からなる強化繊維に熱可塑性樹脂を含浸させた、厚み30〜300μmのテープ状の繊維強化熱可塑性樹脂を、繊維の長さ方向が一方向となるように一体化させた基材を1枚以上、強化繊維が所定の方向に配向するように積層した積層物の最表面である、請求項8に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項10】

第1の被接合面が、強化繊維(F1)に予め熱可塑性樹脂(P1)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられており、かつ第2の被接合面が、強化繊維(F2)に予め熱可塑性樹脂(P2)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられており、接合後の接合部における2つの部材の合計厚みが、前記2つの部材が一体化される前よりも小さく、その差が前記第1の被接合面および第2の被接合面をそれぞれ構成するテープ状の繊維強化熱可塑性樹脂の厚みのいずれか大きい方の厚み以上である、請求項7または9に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項11】

熱可塑性樹脂(P1)がポリプロピレンまたはポリアミドであり、熱可塑性樹脂(P2)がポリプロピレンまたはポリアミドである、請求項1〜10の何れか一項に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項1】

強化繊維(F1)に熱可塑性樹脂(P1)を含浸してなる繊維強化熱可塑性樹脂(C1)からなる部材に設けられた第1の被接合面と、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)または強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる部材に設けられた第2の被接合面とを接合する方法であって、

第1の被接合面および第2の被接合面の少なくとも一方を加熱する予備加熱工程と、

前記予備加熱工程の後、振動溶着により第1の被接合面と第2の被接合面とを接合する振動溶着工程とを有し、

前記予備加熱工程において加熱される被接合面の表面温度が、該被接合面を構成する熱可塑性樹脂が結晶性樹脂の場合には融点以下、非晶性樹脂の場合にはガラス転移温度以下である、繊維強化熱可塑性樹脂の接合方法。

【請求項2】

予備加熱工程において加熱される被接合面の表面温度が、該被接合面を構成する熱可塑性樹脂が結晶性樹脂の場合、融点よりも100℃低い温度以上であり、非晶性樹脂の場合、ガラス転移温度よりも100℃低い温度以上である、請求項1に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項3】

予備加熱工程において、被接合面を非接触で加熱する加熱手段を用いる、請求項1または2に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項4】

非接触で加熱する加熱手段が赤外線ヒーターである、請求項3に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項5】

繊維強化熱可塑性樹脂(C1)における強化繊維(F1)の体積含有率が10〜60%であり、繊維強化熱可塑性樹脂(C3)における強化繊維(F2)の体積含有率が10〜60%である、請求項1〜4の何れか一項に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項6】

繊維強化熱可塑性樹脂(C1)における強化繊維(F1)の長さが5〜100mmであり、繊維強化熱可塑性樹脂(C3)における強化繊維(F3)の長さが5〜100mmである、請求項1〜5の何れか一項に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項7】

第1の被接合面および第2の被接合面の一方または両方が、長さが5〜100mm、厚みが30〜300μm、幅が5〜30mmからなるテープ状の繊維強化熱可塑性樹脂を等方に分散した面である、請求項6に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項8】

繊維強化熱可塑性樹脂(C1)中の強化繊維(F1)、および/または繊維強化熱可塑性樹脂(C3)中の強化繊維(F2)が連続繊維である、請求項1〜5の何れか一項に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項9】

第1の被接合面および第2の被接合面の一方または両方が、連続繊維からなる強化繊維に熱可塑性樹脂を含浸させた、厚み30〜300μmのテープ状の繊維強化熱可塑性樹脂を、繊維の長さ方向が一方向となるように一体化させた基材を1枚以上、強化繊維が所定の方向に配向するように積層した積層物の最表面である、請求項8に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項10】

第1の被接合面が、強化繊維(F1)に予め熱可塑性樹脂(P1)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられており、かつ第2の被接合面が、強化繊維(F2)に予め熱可塑性樹脂(P2)が含浸したテープ状の繊維強化熱可塑性樹脂からなる部材に設けられており、接合後の接合部における2つの部材の合計厚みが、前記2つの部材が一体化される前よりも小さく、その差が前記第1の被接合面および第2の被接合面をそれぞれ構成するテープ状の繊維強化熱可塑性樹脂の厚みのいずれか大きい方の厚み以上である、請求項7または9に記載の繊維強化熱可塑性樹脂の接合方法。

【請求項11】

熱可塑性樹脂(P1)がポリプロピレンまたはポリアミドであり、熱可塑性樹脂(P2)がポリプロピレンまたはポリアミドである、請求項1〜10の何れか一項に記載の繊維強化熱可塑性樹脂の接合方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−14113(P2013−14113A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−150100(P2011−150100)

【出願日】平成23年7月6日(2011.7.6)

【国等の委託研究の成果に係る記載事項】(出願人による申告)本特許は平成22年度独立行政法人新エネルギー・産業技術開発機構 サステナブルハイパーコンポジット技術の開発における委託研究による発明で産業技術力強化法第19条の適用を受ける特許出願である。

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【出願人】(000003160)東洋紡株式会社 (3,622)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月6日(2011.7.6)

【国等の委託研究の成果に係る記載事項】(出願人による申告)本特許は平成22年度独立行政法人新エネルギー・産業技術開発機構 サステナブルハイパーコンポジット技術の開発における委託研究による発明で産業技術力強化法第19条の適用を受ける特許出願である。

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【出願人】(000003160)東洋紡株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]