繊維強化熱可塑性樹脂成形品とその製造方法、および複合体とその製造方法

【課題】高い機械的特性を示す複合体の材料として好適な繊維強化熱可塑性樹脂成形品とその製造方法、および高い機械的特性を示す複合体とその製造方法を提供する。

【解決手段】断面が開断面形状であるシェル部20と、該シェル部20の内側に設けられたリブ部30とからなる繊維強化熱可塑性樹脂成形品10であって、前記シェル部20が、リブ部30を構成する材料Rよりも曲げ弾性率が高い材料Sを含むことを特徴とする繊維強化熱可塑性樹脂成形品10とその製造方法。該繊維強化熱可塑性樹脂成形品の複数が、リブ部を内側にして接合され、閉断面形状を形成していることを特徴とする複合体とその製造方法。

【解決手段】断面が開断面形状であるシェル部20と、該シェル部20の内側に設けられたリブ部30とからなる繊維強化熱可塑性樹脂成形品10であって、前記シェル部20が、リブ部30を構成する材料Rよりも曲げ弾性率が高い材料Sを含むことを特徴とする繊維強化熱可塑性樹脂成形品10とその製造方法。該繊維強化熱可塑性樹脂成形品の複数が、リブ部を内側にして接合され、閉断面形状を形成していることを特徴とする複合体とその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化熱可塑性樹脂成形品とその製造方法、および複合体とその製造方法に関する。

【背景技術】

【0002】

強化繊維と熱可塑性樹脂とからなる部品(繊維強化熱可塑性樹脂成形品)は既に知られている。

例えば特許文献1〜3には、熱可塑性樹脂と短繊維からなるスタンピング成形材料や、スタンパブルシートが開示されている。

また、特許文献4には、一方向に引き揃えた補強長繊維と長繊維マットとの積層体に熱可塑性樹脂を含浸せしめたスタンパブルシートが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−9301号公報

【特許文献2】特開平6−313292号公報

【特許文献3】特開平7−88840号公報

【特許文献4】特開平9−216225号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、繊維強化熱可塑性樹脂成形品は単独で使用される場合よりも、複数の繊維強化熱可塑性樹脂成形品を一体化させ、繊維強化熱可塑性樹脂成形品の複合体として使用される場合の方が多い。

しかしながら、特許文献1〜4には、複数のスタンピング成形材料またはスタンパブルシートを一体化させて複合体とする記載はない。また、これらを一体化させたとしても、機械的特性に優れる複合体は得られなかった。

【0005】

本発明は上記事情に鑑みてなされたもので、高い機械的特性を示す複合体の材料として好適な繊維強化熱可塑性樹脂成形品とその製造方法、および高い機械的特性を示す複合体とその製造方法を提供する。

【課題を解決するための手段】

【0006】

本発明の繊維強化熱可塑性樹脂成形品は、断面が開断面形状であるシェル部と、該シェル部の内側に設けられたリブ部とからなる繊維強化熱可塑性樹脂成形品であって、前記シェル部が、リブ部を構成する材料Rよりも曲げ弾性率が高い材料Sを含むことを特徴とする。

ここで、前記材料Sの少なくとも一部が、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープ状もしくはシート状の基材、または該基材を2枚以上積層した積層物であることが好ましい。

また、前記材料Sの少なくとも一部が、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープからなる織物、または該織物を2枚以上積層した積層物であることが好ましい。

さらに、前記材料Sの少なくとも一部が、強化繊維織物に熱可塑性樹脂を含浸したシート、または該シートを2枚以上積層した積層物であることが好ましい。

また、前記材料Rが、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープ状の基材を切断した切断物の複数が分散した分散体であることが好ましい。

さらに、前記シェル部が、前記材料Sのみで構成されていることが好ましい。

また、前記シェル部が、凹状部と該凹状部の両側に設けられた縁部とで開断面形状を形成し、少なくとも縁部の内側表面に、繊維長の短い強化繊維を含む材料が配置していることが好ましい。

また、本発明の繊維強化熱可塑性樹脂成形品の製造方法は、断面が開断面形状であるシェル部と、該シェル部の内側に設けられたリブ部とからなる繊維強化熱可塑性樹脂成形品の製造方法であって、前記リブ部を構成する材料Rよりも曲げ弾性率が高い材料Sを少なくとも含むシェル部構成材料と、材料Rとを積層し、リブ形状を有する金型に、前記材料Rがリブ側になるように配置してプレス成形し、材料Sを含むシェル部と材料Rより構成されるリブ部とを同時に成形することを特徴とする。

また、本発明の繊維強化熱可塑性樹脂成形品の製造方法は、断面が開断面形状になるようにシェル部を成形した後で、該シェル部の内側に、熱可塑性樹脂あるいは強化繊維を含有する熱可塑性樹脂を射出成形してリブ部を形成する繊維強化熱可塑性樹脂成形品の製造方法であって、前記リブ部を構成する、熱可塑性樹脂あるいは強化繊維を含有する熱可塑性樹脂の射出成形物よりも曲げ弾性率が高い材料Sを少なくとも用いて、前記シェル部を成形することを特徴とする。

【0007】

また、本発明の複合体は、前記繊維強化熱可塑性樹脂成形品の複数が、リブ部を内側にして接合され、閉断面形状を形成していることを特徴とする。

また、本発明の複合体の製造方法は、前記繊維強化熱可塑性樹脂成形品の複数を、リブ部が内側になるように、かつ断面が閉断面形状となるように接合する複合体の製造方法であって、前記接合は、振動溶着法によりなされることを特徴とする。

【発明の効果】

【0008】

本発明によれば、高い機械的特性を示す複合体の材料として好適な繊維強化熱可塑性樹脂成形品とその製造方法、および高い機械的特性を示す複合体とその製造方法を提供できる。

【図面の簡単な説明】

【0009】

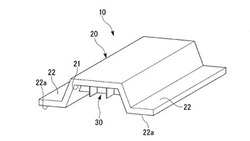

【図1】本発明の繊維強化熱可塑性樹脂成形品の一例を示す斜視図である。

【図2】図1の繊維強化熱可塑性樹脂成形品の縦断面図である。

【図3】繊維強化熱可塑性樹脂成形品の他の例を示す縦断面図である。

【図4】繊維強化熱可塑性樹脂成形品の他の例を示す縦断面図である。

【図5】繊維強化熱可塑性樹脂成形品の他の例を示す縦断面図である。

【図6】(a)は材料Rとして使用されるランダムシートを摸式的に示す斜視図であり、(b)は(a)のランダムシートの縦断面図である。

【図7】本発明の複合体の一例を示す斜視図である。

【図8】(a)は実施例1で作製した直交積層体を模式的に示す斜視図であり、(b)は(a)の直交積層体の縦断面図である。

【図9】実施例1で作製したハイブリッド材料を模式的に示す縦断面図である。

【図10】実施例1で成形品を製造する際の材料R3とハイブリッド材料の配置を模式的に説明する縦断面図である。

【図11】実施例2で作製したハイブリッド材料を模式的に示す縦断面図である。

【図12】実施例2で成形品を製造する際の材料R3とハイブリッド材料の配置を模式的に説明する縦断面図である。

【発明を実施するための形態】

【0010】

以下、本発明を詳細に説明する。

[繊維強化熱可塑性樹脂成形品]

図1は、本発明の繊維強化熱可塑性樹脂成形品(以下、単に「成形品」という。)の一例を示す斜視図であり、図2は、図1の成形品の縦断面図である。

なお、図2〜5、7において、図1と同じ構成要素には同一の符号を付して、その説明を省略する場合がある。

【0011】

図1、2に示す成形品10は、断面が開断面形状であるシェル部20と、該シェル部20の内側に設けられたリブ部30とからなる。

シェル部20は成形品10の外層部に相当する部分であり、この例のシェル部20は、長手方向に沿う凹状部21と、その両側に長手方向に沿って形成された一定幅の縁部22とで、開断面形状を形成している。

一方、リブ部30は成形品10の補強や反り防止としての役割を果たし、この例のリブ部30は図1に示すように格子状に形成されている。

なお、シェル部20の形状は、断面が開断面形状であれば、図1、2に示すような形状に限定されない。また、リブ部30の形状についても、補強や反り防止の役割を果たすことができれば、図1に示すような格子状には限定されない。

【0012】

シェル部20は、リブ部30を構成する材料Rよりも曲げ弾性率が高い材料Sを含む。

本発明において、曲げ弾性率は万能試験機により測定される値である。

ところで、材料の曲げ弾性率は、等方性材料の場合は1つの値であるが、特に強化繊維に熱可塑性樹脂が含浸した材料の場合は、繊維の積層構成や曲げ試験方向により曲げ弾性率は異方性を示す。本発明において、シェル部20やリブ部30を構成する材料が、強化繊維に熱可塑性樹脂が含浸した材料の場合には、最も高い曲げ弾性率をその材料の曲げ弾性率とする。

【0013】

材料Sとしては、強化繊維に熱可塑性樹脂が含浸した繊維強化熱可塑性樹脂を用いる。該繊維強化熱可塑性樹脂を構成する強化繊維は、非連続繊維であってもよいし、連続繊維であってもよいが、連続繊維であることが好ましい。材料Sの強化繊維を連続繊維とすることにより、非連続繊維の場合と比較して、成形品10や、詳しくは後述するが、複数の成形品10を接合して得られる複合体に、より優れた物性を与えることができる。

また、材料Sの強化繊維の繊維長は、後述する材料Rの強化繊維の繊維長よりも長いことが好ましい。材料Sの強化繊維の繊維長を、材料Rの強化繊維の繊維長よりも長くすることにより、材料Sの曲げ弾性率を材料Rの曲げ弾性率より大きくすることができ、成形品10や後述する複合体に、より優れた物性を与えることができる。

【0014】

繊維強化熱可塑性樹脂を構成する強化繊維が非連続繊維である場合、材料Sとしては、熱可塑性樹脂中に強化繊維が一本一本開繊された状態で分散したもの;熱可塑性樹脂中に強化繊維の束が分散したものなどが例示される。特に、強化繊維に熱可塑性樹脂を含浸したテープ状の基材(繊維強化熱可塑性樹脂)を切断した切断物の複数が、等方的あるいは擬似等方的に分散したものが好ましい。材料Sとして、強化繊維に熱可塑性樹脂が含浸したテープ状の基材(繊維強化熱可塑性樹脂)を使用することにより、シェル部20の機械的強度を高めることができる。

【0015】

一方、繊維強化熱可塑性樹脂を構成する強化繊維が連続繊維である場合、材料Sとしては、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープ状もしくはシート状の基材、または該基材を2枚以上積層した積層物;一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープからなる織物、または該織物を2枚以上積層した積層物;強化繊維織物に熱可塑性樹脂を含浸したシート、または該シートを2枚以上積層した積層物などが例示される。

積層物としては、全ての層において強化繊維の方向が同じ一方向材や、各層で強化繊維の方向が直交した直交積層体が挙げられる。また、各層の強化繊維の方向が任意の角度になるように各層を積層させてもよい。

一方、織物としては、平織、綾織、朱子織、三軸織等が例示される。

【0016】

材料S中の強化繊維の体積含有率(JIS K 7052に準じて測定。)は、10〜60%であることが好ましい。

強化繊維の体積含有率が10%以上であれば、成形品10や後述する複合体に優れた物性を与えることができる。一方、強化繊維の体積含有率が60%以下であれば、プレス成形法などの方法でシェル部20を成形する際に、シェル部20が成形しやすくなる。

【0017】

シェル部20は少なくとも材料Sを含んでいればよく、図2に示すように材料Sのみで(すなわち、材料Sからなる層23のみで)構成されていてもよいし、材料Sと材料S以外の他の材料とで構成されていてもよい。具体的には、図3に示すようにシェル部20を2層構造とし、材料Sからなる層23を外側(リブ部30が設けられていない側)に配置し、他の材料からなる層24を内側(リブ部30が設けられている側)に配置してもよいし、図4に示すように、他の材料からなる層24,24の間に材料Sからなる層23を配置してもよい。また、図5に示すように、材料Sからなる層23をシェル部20の一部に配置してもよい。

他の材料としては特に制限されないが、材料Rなどが挙げられる。

【0018】

なお、成形品10を使用する際は、詳しくは後述するが、複数の成形品10を振動溶着法などによって接合し、複合体として各種用途に使用する場合がある。複数の成形品10を接合する場合は、リブ部30が内側になるようにして、縁部22の内側表面(被接合面)22a同士が接合される。

このように複数の成形品10を接合して使用する場合には、図3〜5に示すようにシェル部20は材料Sと他の材料から構成され、かつ、縁部22の内側表面22aに存在する強化繊維の繊維長が短いことが好ましい。内側表面22aに存在する強化繊維の繊維長が短いと、複数の成形品10が溶着しやすくなる。その理由は、振動溶着や超音波溶着などの溶着方法の場合、内側表面22aの繊維同士が良好に絡み合い、高い接着強度が得られるためと考えられる。特に、内側表面22aにおいては、熱可塑性樹脂中に繊維長の短い強化繊維が等方的あるいは擬似等方的に分散していることが好ましい。熱可塑性樹脂中に強化繊維が等方的あるいは擬似等方的に分散していると、複数の成形品10を接合する際に溶着しやすくなる。

ここで、「内側表面に存在する強化繊維の繊維長が短い」とは、材料S中の強化繊維の繊維長よりも短いことを意味する。具体的には、数平均で0.2〜100mmが好ましい。

【0019】

従って、複数の成形品10を接合させることを考慮すると、縁部22の内側表面22aに存在する強化繊維の繊維長が、材料S中の強化繊維の繊維長よりも短いことが好ましく、例えば図3〜5に示すように、他の材料として繊維長の短い強化繊維を含む材料が少なくとも内側表面22aに配置していることが特に好ましい。

また、成形品10や後述する複合体の機械的強度を向上させる観点では、図2に示すようにシェル部20が材料Sのみで構成されているのが好ましい。

【0020】

一方、リブ部30を構成する材料Rとしては、熱可塑性樹脂や繊維強化熱可塑性樹脂を用いる。リブ部30に優れた機械的強度を付与する観点において、材料Rとしては繊維強化熱可塑性樹脂が好ましい。

【0021】

材料Rとして熱可塑性樹脂を用いる場合、無機フィラーなどの強化剤を含有しても構わない。また、材料Rとして繊維強化熱可塑性樹脂を用いる場合、材料Rとしては熱可塑性樹脂中に強化繊維が一本一本開繊された状態で分散したもの;熱可塑性樹脂中に強化繊維の束が分散したものなどが例示される。特に、一方向に引き揃えた強化繊維に熱可塑性樹脂が含浸したテープ状の基材(繊維強化熱可塑性樹脂)を切断した切断物の複数が、等方的あるいは擬似等方的に分散したもの(分散体)が好ましく、中でも図6に示すように、テープ状の基材を切断した切断物41の複数が擬似等方的に分散したランダムシート40が好ましい。なお、図6(a)はランダムシート(分散体)の斜視図であり、図6(b)は(a)のランダムシートの縦断面図である。

材料Rとして上述した分散体を使用することにより、リブ部30の機械的強度を高めることができる。

【0022】

材料Rとして繊維強化熱可塑性樹脂を用いる場合、該繊維強化熱可塑性樹脂を構成する強化繊維の繊維長(強化繊維長)は、材料Sの強化繊維の繊維長よりも短いことが好ましく、具体的には数平均で0.2〜100mmであることが好ましい。強化繊維長が0.2mm以上であれば、リブ部30の機械的強度がより向上する。一方、強化繊維長が100mm以下であれば、材料Rの流動性が向上し、プレス成形や射出成形などの方法でリブ部30を成形する際に、リブ部30が成形しやすくなる。

【0023】

材料R中の強化繊維の体積含有率(JIS K 7052に準じて測定。)は、10〜60%であることが好ましい。

強化繊維の体積含有率を10%以上であれば、リブ部30の機械的強度がより向上する。一方、強化繊維の体積含有率を60%以下であれば、プレス成形や射出成形などの方法でリブ部30を成形する際に、リブ部30が成形しやすくなる。

【0024】

材料Sや材料Rに使用できる熱可塑性樹脂としては特に制限されないが、例えばポリエチレン、ポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル、ポリスチレン、ABS樹脂、アクリル樹脂、塩化ビニル、ポリアミド6等のポリアミド、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルスルフォン、ポリサルフォン、ポリエーテルイミド、ポリケトン、ポリエーテルケトン、ポリエーテルエーテルケトン、およびこれらの変性体やブレンド物などが挙げられる。また、熱可塑性樹脂は、添加剤、フィラー、着色剤等を含んでいてもよい。

一方、材料Sや材料Rに使用できる強化繊維としては、例えばガラス繊維、炭素繊維、アラミド繊維などが挙げられる。

【0025】

材料Sと材料Rにおいて、繊維強化熱可塑性樹脂を構成する強化繊維や熱可塑性樹脂は、材料Sの曲げ弾性率が材料Rの曲げ弾性率よりも高ければ、同じ種類であってもよいし、異なる種類であってもよい。

強化繊維や熱可塑性樹脂が同じ種類である場合、材料Sの曲げ弾性率を材料Rの曲げ弾性率よりも大きくする方法として、材料Sの強化繊維の繊維長を材料Rの強化繊維の繊維長よりも長くする方法や、材料Sの強化繊維含有率を材料Rの強化繊維含有率よりも大きくする方法が挙げられる。また、材料Sにおいて、材料Rに使用されている強化繊維や熱可塑性樹脂よりも弾性率が大きい強化繊維や熱可塑性樹脂を使用してもよい。

なお、材料Rの強化繊維の繊維長が、材料Sの強化繊維の繊維長よりも短ければ、例えば図3〜5に示すように、シェル部20の縁部22の内側表面22aに少なくとも配置される他の材料としても材料Rは好適である。

【0026】

図1のような成形品10は、例えば次のようにして製造できる。

まず、板状の材料Sを作製する。具体的には、強化繊維として多数本の強化繊維フィラメントからなる束状の連続繊維を用意し、これを開繊した後、この繊維束に熱可塑性樹脂を含浸させ、テープ状もしくはシート状の基材、またはテープからなる織物(プリプレグ)を得る。プリプレグの厚みは、用途や目的とする物性などに応じて適宜設定されるため、所望の厚みになるように基材や織物を2枚以上積層させた積層物をプリプレグとして用いてもよい。

ついで、プリプレグ(板状の材料S)を赤外線加熱炉等の加熱手段で予熱した後、リブ形状の無い金型の上に載せて、断面が開断面形状になるようにプレス成形して、シェル部20を成形する。

ついで、シェル部20の内側に、熱可塑性樹脂あるいは強化繊維を含有する熱可塑性樹脂を射出成形してリブ部30を形成し、成形品10を得る。

【0027】

成形品10の製造方法は、上述した方法に限定されない。

上述した方法では、材料Sに含まれる強化繊維として連続繊維を用いているが、例えば熱可塑性樹脂に、非連続の強化繊維が一本一本開繊された状態あるいは束の状態で分散したものや、図6に示すような非繊維強化熱可塑性樹脂を切断した切断物41が擬似等方的に分散したランダムシート40などを板状の材料S(プリプレグ)として用いてもよい。

また、例えば図3〜5に示すように、シェル部20が材料Sと他の材料とで構成された成形品10を製造する場合は、板状の材料S(プリプレグ)と他の材料とを積層させてシェル部構成材料を作製し、このシェル部構成材料を用いてシェル部20を成形してもよい。

【0028】

また、上述した方法では、シェル部20を成形した後にリブ部30を成形しているが、例えば以下のような方法により、シェル部20とリブ部30とを同時に成形して、成形品10を製造してもよい。

まず、上述した方法により板状の材料Sを作製する。

別途、板状の材料Rを作製する。具体的には、強化繊維として多数本の強化繊維フィラメントからなる束状の連続繊維を用意し、これを開繊した後、この繊維束に熱可塑性樹脂を含浸させてテープ状にした後、任意の長さに切断し、得られた切断物の複数をランダムに分散させた状態で、型内で加熱、加圧、冷却して図6に示すようなランダムシート40(板状の材料R)を得る。

ついで、板状の材料Rと材料Sを積層し、赤外線加熱炉等の加熱手段で予熱した後、リブ形状を有する金型の上に、材料Rがリブ側になるように配置してプレス成形し、成形品10を得る、或いは、板状の材料Rと材料Sを別々に、赤外線加熱炉等の加熱手段で予熱した後、リブ形状を有する金型の上に、材料Rがリブ側になるように材料Rと材料Sを積層及び配置してプレス成形し、成形品10を得る。

【0029】

また、例えば図3〜5に示すように、シェル部20が材料Sと他の材料とで構成された成形品10を製造する場合は、予め材料Sと他の材料を積層させてシェル部構成材料を作製しておき、このシェル部構成材料と材料R(リブ部構成材料)とを積層し、赤外線加熱炉等の加熱手段で予熱した後、リブ形状を有する金型の上に、材料R(リブ部構成材料)がリブ側になるように配置してプレス成形して、シェル部20とリブ部30とを同時に成形してもよい。

【0030】

さらに、板状の材料Rを赤外線加熱炉等の加熱手段で予熱した後、リブ形状を有する金型の上に載せてプレス成形した後、板状の材料Sを張り合わせて成形品10としてもよい。

【0031】

以上説明したように、本発明の成形品は、シェル部が、該シェル部の内側に設けられたリブ部を構成する材料Rよりも曲げ弾性率の高い材料Sを含むので、シェル部自体は高い機械的強度を有する。また、リブ部を構成する材料Rの曲げ弾性率が低いということは、材料Rが適度な流動性を有することを意味するので、任意の形状のリブ部をシェル部の内側に容易に成形することができる。従って、このリブ部によってシェル部を補強することができるので、本発明の成形品は、全体として高い機械的特性を示す。

なお、材料Sのように、曲げ弾性率の高い材料でリブ部も構成されれば、成形品の機械的強度はより高くなると考えられるが、曲げ弾性率の高い材料は流動性に乏しいため、シェル部に比べて複雑な形状であるリブ部を成形することはできない。

【0032】

しかし、本発明であれば、曲げ弾性率の低い材料Rでリブ部を構成し、シェル部に材料Rよりも曲げ弾性率の高い材料Sを含ませるので、高い機械的特性を示す成形品が容易に得られる。特に、材料Rの強化繊維の繊維長が、材料Sの強化繊維の繊維長よりも短ければ、材料Sの曲げ弾性率が材料Rの曲げ弾性率よりも高くなりやすく、かつ、材料Rの流動性が向上するので、高い機械的特性を示す成形品がより容易に得られる。

本発明の成形品は、複数の成形品を一体化させてなる複合体の材料として好適である。

なお、本発明において「高い機械的特性を示す」とは、破壊試験において荷重変位曲線の初期勾配が高い、すなわち、ある荷重を与えた場合の変位量が小さいことや破壊が発生するまでの最大荷重値が高いことを意味する。

【0033】

[複合体]

図7は、本発明の複合体の一例を示す斜視図である。

図7に示す複合体50は、上述した本発明の成形品10,10が、各リブ部30,30を内側にして接合され、閉断面形状を形成している。この例の成形品10,10は、同じ大きさ、形状を有するものであって、凹状部21,21同士、縁部22,22同士が互いに対向するように配置された後、対向する縁部22,22の内側表面(被接合面)22a,22a同士が振動溶着により接合され、閉断面形状とされている。

【0034】

図7に示す複合体50は、例えば次のようにして製造できる。

成形品10を2つ用意し、これらを凹状部21,21同士、縁部22,22同士が対向し、閉断面形状をなすように配置して、対向する縁部22,22の内側表面(被接合面)22a,22a同士が接合するように、振動溶着法により接合する。振動溶着法は、内側表面22a,22a同士を接触させた状態で振動させることにより接合する方法であり、市販の振動溶着機により行える。

【0035】

複合体50の製造方法は、上述した方法に限定されない。

上述した方法では、成形品10,10の接合方法として、振動溶着法を例示したが、例えば熱板溶着法、抵抗溶着法、超音波溶着法などを採用してもよい。ただし、これらの中でも、振動溶着法は、他の溶着法に比べて成形品同士を良好に接合でき、好適である。

【0036】

また、上述した方法では、製造される複合体50として、同形の2つの成形品10,10が接合された閉断面形状のものを例示したが、成形品の数は3つ以上でもよいし、接合される成形品同士は異なる形状であってもよい。

【0037】

さらに、接合される成形品同士には、同じ種類の熱可塑性樹脂が使用されていると接合しやすいために好適であるが、各成形品10においてシェル部20がリブ部30の材料Rよりも曲げ弾性率が高い材料Sを含み、かつ接合性に問題がなければ、異なる種類の熱可塑性樹脂が使用されてもよい。また、接合される成形品同士には、通常、同じ種類の強化繊維が使用されるが、目的に応じて、異なる種類の強化繊維が使用されてもよい。

【0038】

以上説明したように、本発明の複合体は、上述した本発明の成形品の複数を接合させてなるので、全体として高い機械的特性を示す。

【0039】

このような複合体は、例えば、フロントサブフレーム、リアサブフレーム、フロントピラー、センターピラー、サイドメンバー、クロスメンバー、サイドシル、ルーフレール、プロペラシャフトなどの自動車部品や、海底油田用のパイプ、電線ケーブルコア、印刷機用ロール・パイプ、ロボットフォーク、航空機の一次構造材、二次構造材などに好適に使用される。

【実施例】

【0040】

以下、本発明を実施例により具体的に説明するが、本発明はこれらに限定されるものではない。

【0041】

[実施例1]

<繊維強化熱可塑性樹脂成形品の製造>

(材料Rの作製)

連続強化繊維として、炭素繊維(三菱レイヨン社製、「TR50S」)を使用した。この炭素繊維は、1本の直径が約7μmであるフィラメントが12000本集束した束状のものである。

この炭素繊維束を開繊し、熱可塑性樹脂として無水マレイン酸変性のポリプロピレンを含浸させ、強化繊維の体積含有率が50%、幅12mm、厚み100μmの連続炭素繊維強化熱可塑樹脂テープを作成した。

【0042】

前記連続炭素繊維強化熱可塑性樹脂テープを30mmにカットして、これを平板状の金型の上に面内においてランダムに分散し、所定の厚みになるように堆積させた。成形温度220℃、成形圧力1.0MPa、保持時間10分で加熱加圧成形し、金型を冷却後、図6(a)、(b)に示すような、厚み約1.5mmの材料R1を得た。

同様にして、厚み約2.7mmの材料R2と、厚み約4mmの材料R3を得た。

これら材料R1〜R3について、万能試験機(島津製作所社製、「AG−X」)を用いて曲げ弾性率を測定したところ、いずれも25GPaであった。

【0043】

(材料Sの作製)

材料Rと同様にして、連続炭素繊維強化熱可塑樹脂テープを作成した。

この連続炭素繊維強化熱可塑樹脂テープを、繊維目付け180g/m2、厚み約0.2mmの層になるように、一定間隔に配置し引き揃えた後、成形温度190℃、成形圧力0.1MPa、保持時間5分で加熱加圧成形し、金型を冷却後、繊維が一方向に配向した層(材料S)を得た。

得られた材料Sについて、万能試験機(島津製作所社製、「AG−X」)を用いて繊維方向の曲げ弾性率を測定したところ、60GPaであった。

【0044】

(繊維強化熱可塑性樹脂成形品の製造)

先に作製した材料Sを5枚用意し、図8(a)、(b)に示すような、厚み約1mmの直交積層体(材料Sの長い方向を0°方向とした場合に、0°/90°/0°/90°/0°)を作製した。なお、図8中の符号60は「直交積層体」であり、符号61は「材料S」である。

この直交積層体と、先に作製した厚み約1.5mmの材料R1を2枚組み合わせ、成形温度190℃、成形圧力0.1MPa、保持時間5分で加熱加圧成形し、図9に示すような、一方の面に材料Sが、他方の面に材料R1がそれぞれ配置された、厚み約4mmのシェル部構成材料1(ハイブリッド材料1)を得た。なお、図9中の符号60は「直交積層体」であり、符号70は「シェル部構成材料1」であり、符号71は「材料R1」である。

【0045】

得られた厚み4mmのシェル部構成材料1と、先に作製した厚み約4mmの材料R3を、270℃に加熱された赤外線ヒーター(日本ガイシ社製)に5分入れた。赤外線ヒーターからシェル部構成材料1と材料R3を取り出し、図10に示すように、材料R3が下側になるように材料R3とシェル部構成材料1を、格子状のリブ形状を有する下金型の上に配置した。これらを、上金型温度130℃、下金型温度130℃、成形圧力30MPa、保持時間1分の条件で成形した。この成形により、図1に示すような格子状のリブ部30が開断面形状のシェル部20の内側に設けられた成形品10を得た。なお、図10中の符号60は「直交積層体」であり、符号70は「シェル部構成材料1」であり、符号71は「材料R1」であり、符号72は「材料R3」である。

【0046】

<複合体の製造>

先に製造した成形品10を2つ用意し、これらを凹状部21,21同士、縁部22,22同士が対向し、閉断面形状をなすように配置した。そして、振動溶着機(日本エマソン社製)を用い、対向する縁部22,22の内側表面22a,22a同士を接触させた状態で振動させ、内側表面22a,22aの樹脂を接合(溶着)させ、図7に示すような、2つの成形品10,10が、リブ部30,30を内側にして接合され、閉断面形状の複合体50を得た。なお、接合は、荷重15kN、振幅1.5mmの条件で実施し、接合部の厚み(縁部22,22の合計の厚み)が0.5mm減少した時点で振動を止めた。

接合後の複合体50を手で分離しようとしても分離できず、一体形状を保っていた。

【0047】

<評価>

得られた複合体の質量を測定した。

また、複合体について、万能試験機(島津製作所社製、「AG−X」)を用いて3点曲げ試験を実施した。試験条件は、ロードセル:50kN、スパン長:350mm、試験速度:毎分5mm、圧子径:R75、支持径:R15とした。

3点曲げ試験は万能試験機の変位量が50mmに到達するまで実施し、その間の最大荷重値を測定した。結果を表1に示す。

さらに、複合体の剛性を示す値として、荷重3000N時の変位量を測定した。この値を3kN変位量として表1に示す。

また、下記式(1)より単位質量当たりの最大荷重[N/g]を求めた。結果を表1に示す。

単位質量当たりの最大荷重=最大荷重/複合体の質量 ・・・(1)

【0048】

また、先の3点曲げ試験により求められた荷重−変位曲線の、荷重0Nから荷重3000Nまでの勾配の平均を下記式(2)より求め、この値を0−3kN平均勾配として表1に示す。

0−3kN平均勾配=3000N/3000N時の変位量 ・・・(2)

【0049】

また、下記式(3)より単位質量当たりの平均勾配を求めた。結果を表1に示す。

単位質量当たりの平均勾配=0−3kN平均勾配/複合体の質量 ・・・(3)

【0050】

[実施例2]

図11に示すように、直交積層体を2枚の材料R1で挟むような構成とした以外は、実施例1と同様の条件にてシェル部構成材料2(ハイブリッド材料2)を作製した。なお、図11中の符号60は「直交積層体」であり、符号71は「材料R1」であり、符号80は「シェル部構成材料2」である。

図12に示すようなシェル部構成材料2と材料R3の配置パターンにした以外は、実施例1と同様にして成形品および複合体を製造し、3点曲げ試験を実施した。結果を表1に示す。なお、図12中の符号60は「直交積層体」であり、符号71は「材料R1」であり、符号72は「材料R3」であり、符号80は「シェル部構成材料2」である。

【0051】

[比較例1]

成形品の製造においてシェル部構成材料1の代わりに、厚み2.7mmの材料R2を用い、かつ、内側にリブ形状を有さない金型を使用した以外は、実施例1と同様にして成形品および複合体を製造し、3点曲げ試験を実施した。結果を表1に示す。

【0052】

[比較例2]

成形品の製造においてシェル部構成材料1の代わりに、厚み4mmの材料R3を用いた以外は、実施例1と同様にして成形品および複合体を製造し、3点曲げ試験を実施した。結果を表1に示す。

【0053】

[比較例3]

成形品の製造において厚み4mmの材料R3の代わりに、厚み2.7mmの材料R2を用い、かつ、内側にリブ形状を有しない金型を使用した以外は、実施例1と同様にして成形品および複合体を製造し、3点曲げ試験を実施した。結果を表1に示す。

【0054】

【表1】

【0055】

表1から明らかなように、実施例1、2で得られた複合体は、比較例1〜3で得られた複合体と比べて、3点曲げ試験における最大荷重が11kN以上、単位質量当たりの最大荷重が30.6N/g以上、0−3kN平均勾配が3000N/mm以上、単位質量当たりの平均勾配が8.3以上と高く、かつ3kN変位量が1.0mm以下と低く、高い機械的特性を示した。

一方、比較例1〜3で得られた複合体は、実施例1、2で得られた複合体に比べて機械的特性に劣っていた。

【符号の説明】

【0056】

10 繊維強化熱可塑性樹脂成形品

20 シェル部

21 凹状部

22 縁部

22a 内側表面

30 リブ部

50 複合体

61 材料S

70 シェル部構成材料1

71 材料R1

72 材料R3

80 シェル部構成材料2

【技術分野】

【0001】

本発明は、繊維強化熱可塑性樹脂成形品とその製造方法、および複合体とその製造方法に関する。

【背景技術】

【0002】

強化繊維と熱可塑性樹脂とからなる部品(繊維強化熱可塑性樹脂成形品)は既に知られている。

例えば特許文献1〜3には、熱可塑性樹脂と短繊維からなるスタンピング成形材料や、スタンパブルシートが開示されている。

また、特許文献4には、一方向に引き揃えた補強長繊維と長繊維マットとの積層体に熱可塑性樹脂を含浸せしめたスタンパブルシートが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−9301号公報

【特許文献2】特開平6−313292号公報

【特許文献3】特開平7−88840号公報

【特許文献4】特開平9−216225号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、繊維強化熱可塑性樹脂成形品は単独で使用される場合よりも、複数の繊維強化熱可塑性樹脂成形品を一体化させ、繊維強化熱可塑性樹脂成形品の複合体として使用される場合の方が多い。

しかしながら、特許文献1〜4には、複数のスタンピング成形材料またはスタンパブルシートを一体化させて複合体とする記載はない。また、これらを一体化させたとしても、機械的特性に優れる複合体は得られなかった。

【0005】

本発明は上記事情に鑑みてなされたもので、高い機械的特性を示す複合体の材料として好適な繊維強化熱可塑性樹脂成形品とその製造方法、および高い機械的特性を示す複合体とその製造方法を提供する。

【課題を解決するための手段】

【0006】

本発明の繊維強化熱可塑性樹脂成形品は、断面が開断面形状であるシェル部と、該シェル部の内側に設けられたリブ部とからなる繊維強化熱可塑性樹脂成形品であって、前記シェル部が、リブ部を構成する材料Rよりも曲げ弾性率が高い材料Sを含むことを特徴とする。

ここで、前記材料Sの少なくとも一部が、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープ状もしくはシート状の基材、または該基材を2枚以上積層した積層物であることが好ましい。

また、前記材料Sの少なくとも一部が、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープからなる織物、または該織物を2枚以上積層した積層物であることが好ましい。

さらに、前記材料Sの少なくとも一部が、強化繊維織物に熱可塑性樹脂を含浸したシート、または該シートを2枚以上積層した積層物であることが好ましい。

また、前記材料Rが、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープ状の基材を切断した切断物の複数が分散した分散体であることが好ましい。

さらに、前記シェル部が、前記材料Sのみで構成されていることが好ましい。

また、前記シェル部が、凹状部と該凹状部の両側に設けられた縁部とで開断面形状を形成し、少なくとも縁部の内側表面に、繊維長の短い強化繊維を含む材料が配置していることが好ましい。

また、本発明の繊維強化熱可塑性樹脂成形品の製造方法は、断面が開断面形状であるシェル部と、該シェル部の内側に設けられたリブ部とからなる繊維強化熱可塑性樹脂成形品の製造方法であって、前記リブ部を構成する材料Rよりも曲げ弾性率が高い材料Sを少なくとも含むシェル部構成材料と、材料Rとを積層し、リブ形状を有する金型に、前記材料Rがリブ側になるように配置してプレス成形し、材料Sを含むシェル部と材料Rより構成されるリブ部とを同時に成形することを特徴とする。

また、本発明の繊維強化熱可塑性樹脂成形品の製造方法は、断面が開断面形状になるようにシェル部を成形した後で、該シェル部の内側に、熱可塑性樹脂あるいは強化繊維を含有する熱可塑性樹脂を射出成形してリブ部を形成する繊維強化熱可塑性樹脂成形品の製造方法であって、前記リブ部を構成する、熱可塑性樹脂あるいは強化繊維を含有する熱可塑性樹脂の射出成形物よりも曲げ弾性率が高い材料Sを少なくとも用いて、前記シェル部を成形することを特徴とする。

【0007】

また、本発明の複合体は、前記繊維強化熱可塑性樹脂成形品の複数が、リブ部を内側にして接合され、閉断面形状を形成していることを特徴とする。

また、本発明の複合体の製造方法は、前記繊維強化熱可塑性樹脂成形品の複数を、リブ部が内側になるように、かつ断面が閉断面形状となるように接合する複合体の製造方法であって、前記接合は、振動溶着法によりなされることを特徴とする。

【発明の効果】

【0008】

本発明によれば、高い機械的特性を示す複合体の材料として好適な繊維強化熱可塑性樹脂成形品とその製造方法、および高い機械的特性を示す複合体とその製造方法を提供できる。

【図面の簡単な説明】

【0009】

【図1】本発明の繊維強化熱可塑性樹脂成形品の一例を示す斜視図である。

【図2】図1の繊維強化熱可塑性樹脂成形品の縦断面図である。

【図3】繊維強化熱可塑性樹脂成形品の他の例を示す縦断面図である。

【図4】繊維強化熱可塑性樹脂成形品の他の例を示す縦断面図である。

【図5】繊維強化熱可塑性樹脂成形品の他の例を示す縦断面図である。

【図6】(a)は材料Rとして使用されるランダムシートを摸式的に示す斜視図であり、(b)は(a)のランダムシートの縦断面図である。

【図7】本発明の複合体の一例を示す斜視図である。

【図8】(a)は実施例1で作製した直交積層体を模式的に示す斜視図であり、(b)は(a)の直交積層体の縦断面図である。

【図9】実施例1で作製したハイブリッド材料を模式的に示す縦断面図である。

【図10】実施例1で成形品を製造する際の材料R3とハイブリッド材料の配置を模式的に説明する縦断面図である。

【図11】実施例2で作製したハイブリッド材料を模式的に示す縦断面図である。

【図12】実施例2で成形品を製造する際の材料R3とハイブリッド材料の配置を模式的に説明する縦断面図である。

【発明を実施するための形態】

【0010】

以下、本発明を詳細に説明する。

[繊維強化熱可塑性樹脂成形品]

図1は、本発明の繊維強化熱可塑性樹脂成形品(以下、単に「成形品」という。)の一例を示す斜視図であり、図2は、図1の成形品の縦断面図である。

なお、図2〜5、7において、図1と同じ構成要素には同一の符号を付して、その説明を省略する場合がある。

【0011】

図1、2に示す成形品10は、断面が開断面形状であるシェル部20と、該シェル部20の内側に設けられたリブ部30とからなる。

シェル部20は成形品10の外層部に相当する部分であり、この例のシェル部20は、長手方向に沿う凹状部21と、その両側に長手方向に沿って形成された一定幅の縁部22とで、開断面形状を形成している。

一方、リブ部30は成形品10の補強や反り防止としての役割を果たし、この例のリブ部30は図1に示すように格子状に形成されている。

なお、シェル部20の形状は、断面が開断面形状であれば、図1、2に示すような形状に限定されない。また、リブ部30の形状についても、補強や反り防止の役割を果たすことができれば、図1に示すような格子状には限定されない。

【0012】

シェル部20は、リブ部30を構成する材料Rよりも曲げ弾性率が高い材料Sを含む。

本発明において、曲げ弾性率は万能試験機により測定される値である。

ところで、材料の曲げ弾性率は、等方性材料の場合は1つの値であるが、特に強化繊維に熱可塑性樹脂が含浸した材料の場合は、繊維の積層構成や曲げ試験方向により曲げ弾性率は異方性を示す。本発明において、シェル部20やリブ部30を構成する材料が、強化繊維に熱可塑性樹脂が含浸した材料の場合には、最も高い曲げ弾性率をその材料の曲げ弾性率とする。

【0013】

材料Sとしては、強化繊維に熱可塑性樹脂が含浸した繊維強化熱可塑性樹脂を用いる。該繊維強化熱可塑性樹脂を構成する強化繊維は、非連続繊維であってもよいし、連続繊維であってもよいが、連続繊維であることが好ましい。材料Sの強化繊維を連続繊維とすることにより、非連続繊維の場合と比較して、成形品10や、詳しくは後述するが、複数の成形品10を接合して得られる複合体に、より優れた物性を与えることができる。

また、材料Sの強化繊維の繊維長は、後述する材料Rの強化繊維の繊維長よりも長いことが好ましい。材料Sの強化繊維の繊維長を、材料Rの強化繊維の繊維長よりも長くすることにより、材料Sの曲げ弾性率を材料Rの曲げ弾性率より大きくすることができ、成形品10や後述する複合体に、より優れた物性を与えることができる。

【0014】

繊維強化熱可塑性樹脂を構成する強化繊維が非連続繊維である場合、材料Sとしては、熱可塑性樹脂中に強化繊維が一本一本開繊された状態で分散したもの;熱可塑性樹脂中に強化繊維の束が分散したものなどが例示される。特に、強化繊維に熱可塑性樹脂を含浸したテープ状の基材(繊維強化熱可塑性樹脂)を切断した切断物の複数が、等方的あるいは擬似等方的に分散したものが好ましい。材料Sとして、強化繊維に熱可塑性樹脂が含浸したテープ状の基材(繊維強化熱可塑性樹脂)を使用することにより、シェル部20の機械的強度を高めることができる。

【0015】

一方、繊維強化熱可塑性樹脂を構成する強化繊維が連続繊維である場合、材料Sとしては、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープ状もしくはシート状の基材、または該基材を2枚以上積層した積層物;一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープからなる織物、または該織物を2枚以上積層した積層物;強化繊維織物に熱可塑性樹脂を含浸したシート、または該シートを2枚以上積層した積層物などが例示される。

積層物としては、全ての層において強化繊維の方向が同じ一方向材や、各層で強化繊維の方向が直交した直交積層体が挙げられる。また、各層の強化繊維の方向が任意の角度になるように各層を積層させてもよい。

一方、織物としては、平織、綾織、朱子織、三軸織等が例示される。

【0016】

材料S中の強化繊維の体積含有率(JIS K 7052に準じて測定。)は、10〜60%であることが好ましい。

強化繊維の体積含有率が10%以上であれば、成形品10や後述する複合体に優れた物性を与えることができる。一方、強化繊維の体積含有率が60%以下であれば、プレス成形法などの方法でシェル部20を成形する際に、シェル部20が成形しやすくなる。

【0017】

シェル部20は少なくとも材料Sを含んでいればよく、図2に示すように材料Sのみで(すなわち、材料Sからなる層23のみで)構成されていてもよいし、材料Sと材料S以外の他の材料とで構成されていてもよい。具体的には、図3に示すようにシェル部20を2層構造とし、材料Sからなる層23を外側(リブ部30が設けられていない側)に配置し、他の材料からなる層24を内側(リブ部30が設けられている側)に配置してもよいし、図4に示すように、他の材料からなる層24,24の間に材料Sからなる層23を配置してもよい。また、図5に示すように、材料Sからなる層23をシェル部20の一部に配置してもよい。

他の材料としては特に制限されないが、材料Rなどが挙げられる。

【0018】

なお、成形品10を使用する際は、詳しくは後述するが、複数の成形品10を振動溶着法などによって接合し、複合体として各種用途に使用する場合がある。複数の成形品10を接合する場合は、リブ部30が内側になるようにして、縁部22の内側表面(被接合面)22a同士が接合される。

このように複数の成形品10を接合して使用する場合には、図3〜5に示すようにシェル部20は材料Sと他の材料から構成され、かつ、縁部22の内側表面22aに存在する強化繊維の繊維長が短いことが好ましい。内側表面22aに存在する強化繊維の繊維長が短いと、複数の成形品10が溶着しやすくなる。その理由は、振動溶着や超音波溶着などの溶着方法の場合、内側表面22aの繊維同士が良好に絡み合い、高い接着強度が得られるためと考えられる。特に、内側表面22aにおいては、熱可塑性樹脂中に繊維長の短い強化繊維が等方的あるいは擬似等方的に分散していることが好ましい。熱可塑性樹脂中に強化繊維が等方的あるいは擬似等方的に分散していると、複数の成形品10を接合する際に溶着しやすくなる。

ここで、「内側表面に存在する強化繊維の繊維長が短い」とは、材料S中の強化繊維の繊維長よりも短いことを意味する。具体的には、数平均で0.2〜100mmが好ましい。

【0019】

従って、複数の成形品10を接合させることを考慮すると、縁部22の内側表面22aに存在する強化繊維の繊維長が、材料S中の強化繊維の繊維長よりも短いことが好ましく、例えば図3〜5に示すように、他の材料として繊維長の短い強化繊維を含む材料が少なくとも内側表面22aに配置していることが特に好ましい。

また、成形品10や後述する複合体の機械的強度を向上させる観点では、図2に示すようにシェル部20が材料Sのみで構成されているのが好ましい。

【0020】

一方、リブ部30を構成する材料Rとしては、熱可塑性樹脂や繊維強化熱可塑性樹脂を用いる。リブ部30に優れた機械的強度を付与する観点において、材料Rとしては繊維強化熱可塑性樹脂が好ましい。

【0021】

材料Rとして熱可塑性樹脂を用いる場合、無機フィラーなどの強化剤を含有しても構わない。また、材料Rとして繊維強化熱可塑性樹脂を用いる場合、材料Rとしては熱可塑性樹脂中に強化繊維が一本一本開繊された状態で分散したもの;熱可塑性樹脂中に強化繊維の束が分散したものなどが例示される。特に、一方向に引き揃えた強化繊維に熱可塑性樹脂が含浸したテープ状の基材(繊維強化熱可塑性樹脂)を切断した切断物の複数が、等方的あるいは擬似等方的に分散したもの(分散体)が好ましく、中でも図6に示すように、テープ状の基材を切断した切断物41の複数が擬似等方的に分散したランダムシート40が好ましい。なお、図6(a)はランダムシート(分散体)の斜視図であり、図6(b)は(a)のランダムシートの縦断面図である。

材料Rとして上述した分散体を使用することにより、リブ部30の機械的強度を高めることができる。

【0022】

材料Rとして繊維強化熱可塑性樹脂を用いる場合、該繊維強化熱可塑性樹脂を構成する強化繊維の繊維長(強化繊維長)は、材料Sの強化繊維の繊維長よりも短いことが好ましく、具体的には数平均で0.2〜100mmであることが好ましい。強化繊維長が0.2mm以上であれば、リブ部30の機械的強度がより向上する。一方、強化繊維長が100mm以下であれば、材料Rの流動性が向上し、プレス成形や射出成形などの方法でリブ部30を成形する際に、リブ部30が成形しやすくなる。

【0023】

材料R中の強化繊維の体積含有率(JIS K 7052に準じて測定。)は、10〜60%であることが好ましい。

強化繊維の体積含有率を10%以上であれば、リブ部30の機械的強度がより向上する。一方、強化繊維の体積含有率を60%以下であれば、プレス成形や射出成形などの方法でリブ部30を成形する際に、リブ部30が成形しやすくなる。

【0024】

材料Sや材料Rに使用できる熱可塑性樹脂としては特に制限されないが、例えばポリエチレン、ポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル、ポリスチレン、ABS樹脂、アクリル樹脂、塩化ビニル、ポリアミド6等のポリアミド、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルスルフォン、ポリサルフォン、ポリエーテルイミド、ポリケトン、ポリエーテルケトン、ポリエーテルエーテルケトン、およびこれらの変性体やブレンド物などが挙げられる。また、熱可塑性樹脂は、添加剤、フィラー、着色剤等を含んでいてもよい。

一方、材料Sや材料Rに使用できる強化繊維としては、例えばガラス繊維、炭素繊維、アラミド繊維などが挙げられる。

【0025】

材料Sと材料Rにおいて、繊維強化熱可塑性樹脂を構成する強化繊維や熱可塑性樹脂は、材料Sの曲げ弾性率が材料Rの曲げ弾性率よりも高ければ、同じ種類であってもよいし、異なる種類であってもよい。

強化繊維や熱可塑性樹脂が同じ種類である場合、材料Sの曲げ弾性率を材料Rの曲げ弾性率よりも大きくする方法として、材料Sの強化繊維の繊維長を材料Rの強化繊維の繊維長よりも長くする方法や、材料Sの強化繊維含有率を材料Rの強化繊維含有率よりも大きくする方法が挙げられる。また、材料Sにおいて、材料Rに使用されている強化繊維や熱可塑性樹脂よりも弾性率が大きい強化繊維や熱可塑性樹脂を使用してもよい。

なお、材料Rの強化繊維の繊維長が、材料Sの強化繊維の繊維長よりも短ければ、例えば図3〜5に示すように、シェル部20の縁部22の内側表面22aに少なくとも配置される他の材料としても材料Rは好適である。

【0026】

図1のような成形品10は、例えば次のようにして製造できる。

まず、板状の材料Sを作製する。具体的には、強化繊維として多数本の強化繊維フィラメントからなる束状の連続繊維を用意し、これを開繊した後、この繊維束に熱可塑性樹脂を含浸させ、テープ状もしくはシート状の基材、またはテープからなる織物(プリプレグ)を得る。プリプレグの厚みは、用途や目的とする物性などに応じて適宜設定されるため、所望の厚みになるように基材や織物を2枚以上積層させた積層物をプリプレグとして用いてもよい。

ついで、プリプレグ(板状の材料S)を赤外線加熱炉等の加熱手段で予熱した後、リブ形状の無い金型の上に載せて、断面が開断面形状になるようにプレス成形して、シェル部20を成形する。

ついで、シェル部20の内側に、熱可塑性樹脂あるいは強化繊維を含有する熱可塑性樹脂を射出成形してリブ部30を形成し、成形品10を得る。

【0027】

成形品10の製造方法は、上述した方法に限定されない。

上述した方法では、材料Sに含まれる強化繊維として連続繊維を用いているが、例えば熱可塑性樹脂に、非連続の強化繊維が一本一本開繊された状態あるいは束の状態で分散したものや、図6に示すような非繊維強化熱可塑性樹脂を切断した切断物41が擬似等方的に分散したランダムシート40などを板状の材料S(プリプレグ)として用いてもよい。

また、例えば図3〜5に示すように、シェル部20が材料Sと他の材料とで構成された成形品10を製造する場合は、板状の材料S(プリプレグ)と他の材料とを積層させてシェル部構成材料を作製し、このシェル部構成材料を用いてシェル部20を成形してもよい。

【0028】

また、上述した方法では、シェル部20を成形した後にリブ部30を成形しているが、例えば以下のような方法により、シェル部20とリブ部30とを同時に成形して、成形品10を製造してもよい。

まず、上述した方法により板状の材料Sを作製する。

別途、板状の材料Rを作製する。具体的には、強化繊維として多数本の強化繊維フィラメントからなる束状の連続繊維を用意し、これを開繊した後、この繊維束に熱可塑性樹脂を含浸させてテープ状にした後、任意の長さに切断し、得られた切断物の複数をランダムに分散させた状態で、型内で加熱、加圧、冷却して図6に示すようなランダムシート40(板状の材料R)を得る。

ついで、板状の材料Rと材料Sを積層し、赤外線加熱炉等の加熱手段で予熱した後、リブ形状を有する金型の上に、材料Rがリブ側になるように配置してプレス成形し、成形品10を得る、或いは、板状の材料Rと材料Sを別々に、赤外線加熱炉等の加熱手段で予熱した後、リブ形状を有する金型の上に、材料Rがリブ側になるように材料Rと材料Sを積層及び配置してプレス成形し、成形品10を得る。

【0029】

また、例えば図3〜5に示すように、シェル部20が材料Sと他の材料とで構成された成形品10を製造する場合は、予め材料Sと他の材料を積層させてシェル部構成材料を作製しておき、このシェル部構成材料と材料R(リブ部構成材料)とを積層し、赤外線加熱炉等の加熱手段で予熱した後、リブ形状を有する金型の上に、材料R(リブ部構成材料)がリブ側になるように配置してプレス成形して、シェル部20とリブ部30とを同時に成形してもよい。

【0030】

さらに、板状の材料Rを赤外線加熱炉等の加熱手段で予熱した後、リブ形状を有する金型の上に載せてプレス成形した後、板状の材料Sを張り合わせて成形品10としてもよい。

【0031】

以上説明したように、本発明の成形品は、シェル部が、該シェル部の内側に設けられたリブ部を構成する材料Rよりも曲げ弾性率の高い材料Sを含むので、シェル部自体は高い機械的強度を有する。また、リブ部を構成する材料Rの曲げ弾性率が低いということは、材料Rが適度な流動性を有することを意味するので、任意の形状のリブ部をシェル部の内側に容易に成形することができる。従って、このリブ部によってシェル部を補強することができるので、本発明の成形品は、全体として高い機械的特性を示す。

なお、材料Sのように、曲げ弾性率の高い材料でリブ部も構成されれば、成形品の機械的強度はより高くなると考えられるが、曲げ弾性率の高い材料は流動性に乏しいため、シェル部に比べて複雑な形状であるリブ部を成形することはできない。

【0032】

しかし、本発明であれば、曲げ弾性率の低い材料Rでリブ部を構成し、シェル部に材料Rよりも曲げ弾性率の高い材料Sを含ませるので、高い機械的特性を示す成形品が容易に得られる。特に、材料Rの強化繊維の繊維長が、材料Sの強化繊維の繊維長よりも短ければ、材料Sの曲げ弾性率が材料Rの曲げ弾性率よりも高くなりやすく、かつ、材料Rの流動性が向上するので、高い機械的特性を示す成形品がより容易に得られる。

本発明の成形品は、複数の成形品を一体化させてなる複合体の材料として好適である。

なお、本発明において「高い機械的特性を示す」とは、破壊試験において荷重変位曲線の初期勾配が高い、すなわち、ある荷重を与えた場合の変位量が小さいことや破壊が発生するまでの最大荷重値が高いことを意味する。

【0033】

[複合体]

図7は、本発明の複合体の一例を示す斜視図である。

図7に示す複合体50は、上述した本発明の成形品10,10が、各リブ部30,30を内側にして接合され、閉断面形状を形成している。この例の成形品10,10は、同じ大きさ、形状を有するものであって、凹状部21,21同士、縁部22,22同士が互いに対向するように配置された後、対向する縁部22,22の内側表面(被接合面)22a,22a同士が振動溶着により接合され、閉断面形状とされている。

【0034】

図7に示す複合体50は、例えば次のようにして製造できる。

成形品10を2つ用意し、これらを凹状部21,21同士、縁部22,22同士が対向し、閉断面形状をなすように配置して、対向する縁部22,22の内側表面(被接合面)22a,22a同士が接合するように、振動溶着法により接合する。振動溶着法は、内側表面22a,22a同士を接触させた状態で振動させることにより接合する方法であり、市販の振動溶着機により行える。

【0035】

複合体50の製造方法は、上述した方法に限定されない。

上述した方法では、成形品10,10の接合方法として、振動溶着法を例示したが、例えば熱板溶着法、抵抗溶着法、超音波溶着法などを採用してもよい。ただし、これらの中でも、振動溶着法は、他の溶着法に比べて成形品同士を良好に接合でき、好適である。

【0036】

また、上述した方法では、製造される複合体50として、同形の2つの成形品10,10が接合された閉断面形状のものを例示したが、成形品の数は3つ以上でもよいし、接合される成形品同士は異なる形状であってもよい。

【0037】

さらに、接合される成形品同士には、同じ種類の熱可塑性樹脂が使用されていると接合しやすいために好適であるが、各成形品10においてシェル部20がリブ部30の材料Rよりも曲げ弾性率が高い材料Sを含み、かつ接合性に問題がなければ、異なる種類の熱可塑性樹脂が使用されてもよい。また、接合される成形品同士には、通常、同じ種類の強化繊維が使用されるが、目的に応じて、異なる種類の強化繊維が使用されてもよい。

【0038】

以上説明したように、本発明の複合体は、上述した本発明の成形品の複数を接合させてなるので、全体として高い機械的特性を示す。

【0039】

このような複合体は、例えば、フロントサブフレーム、リアサブフレーム、フロントピラー、センターピラー、サイドメンバー、クロスメンバー、サイドシル、ルーフレール、プロペラシャフトなどの自動車部品や、海底油田用のパイプ、電線ケーブルコア、印刷機用ロール・パイプ、ロボットフォーク、航空機の一次構造材、二次構造材などに好適に使用される。

【実施例】

【0040】

以下、本発明を実施例により具体的に説明するが、本発明はこれらに限定されるものではない。

【0041】

[実施例1]

<繊維強化熱可塑性樹脂成形品の製造>

(材料Rの作製)

連続強化繊維として、炭素繊維(三菱レイヨン社製、「TR50S」)を使用した。この炭素繊維は、1本の直径が約7μmであるフィラメントが12000本集束した束状のものである。

この炭素繊維束を開繊し、熱可塑性樹脂として無水マレイン酸変性のポリプロピレンを含浸させ、強化繊維の体積含有率が50%、幅12mm、厚み100μmの連続炭素繊維強化熱可塑樹脂テープを作成した。

【0042】

前記連続炭素繊維強化熱可塑性樹脂テープを30mmにカットして、これを平板状の金型の上に面内においてランダムに分散し、所定の厚みになるように堆積させた。成形温度220℃、成形圧力1.0MPa、保持時間10分で加熱加圧成形し、金型を冷却後、図6(a)、(b)に示すような、厚み約1.5mmの材料R1を得た。

同様にして、厚み約2.7mmの材料R2と、厚み約4mmの材料R3を得た。

これら材料R1〜R3について、万能試験機(島津製作所社製、「AG−X」)を用いて曲げ弾性率を測定したところ、いずれも25GPaであった。

【0043】

(材料Sの作製)

材料Rと同様にして、連続炭素繊維強化熱可塑樹脂テープを作成した。

この連続炭素繊維強化熱可塑樹脂テープを、繊維目付け180g/m2、厚み約0.2mmの層になるように、一定間隔に配置し引き揃えた後、成形温度190℃、成形圧力0.1MPa、保持時間5分で加熱加圧成形し、金型を冷却後、繊維が一方向に配向した層(材料S)を得た。

得られた材料Sについて、万能試験機(島津製作所社製、「AG−X」)を用いて繊維方向の曲げ弾性率を測定したところ、60GPaであった。

【0044】

(繊維強化熱可塑性樹脂成形品の製造)

先に作製した材料Sを5枚用意し、図8(a)、(b)に示すような、厚み約1mmの直交積層体(材料Sの長い方向を0°方向とした場合に、0°/90°/0°/90°/0°)を作製した。なお、図8中の符号60は「直交積層体」であり、符号61は「材料S」である。

この直交積層体と、先に作製した厚み約1.5mmの材料R1を2枚組み合わせ、成形温度190℃、成形圧力0.1MPa、保持時間5分で加熱加圧成形し、図9に示すような、一方の面に材料Sが、他方の面に材料R1がそれぞれ配置された、厚み約4mmのシェル部構成材料1(ハイブリッド材料1)を得た。なお、図9中の符号60は「直交積層体」であり、符号70は「シェル部構成材料1」であり、符号71は「材料R1」である。

【0045】

得られた厚み4mmのシェル部構成材料1と、先に作製した厚み約4mmの材料R3を、270℃に加熱された赤外線ヒーター(日本ガイシ社製)に5分入れた。赤外線ヒーターからシェル部構成材料1と材料R3を取り出し、図10に示すように、材料R3が下側になるように材料R3とシェル部構成材料1を、格子状のリブ形状を有する下金型の上に配置した。これらを、上金型温度130℃、下金型温度130℃、成形圧力30MPa、保持時間1分の条件で成形した。この成形により、図1に示すような格子状のリブ部30が開断面形状のシェル部20の内側に設けられた成形品10を得た。なお、図10中の符号60は「直交積層体」であり、符号70は「シェル部構成材料1」であり、符号71は「材料R1」であり、符号72は「材料R3」である。

【0046】

<複合体の製造>

先に製造した成形品10を2つ用意し、これらを凹状部21,21同士、縁部22,22同士が対向し、閉断面形状をなすように配置した。そして、振動溶着機(日本エマソン社製)を用い、対向する縁部22,22の内側表面22a,22a同士を接触させた状態で振動させ、内側表面22a,22aの樹脂を接合(溶着)させ、図7に示すような、2つの成形品10,10が、リブ部30,30を内側にして接合され、閉断面形状の複合体50を得た。なお、接合は、荷重15kN、振幅1.5mmの条件で実施し、接合部の厚み(縁部22,22の合計の厚み)が0.5mm減少した時点で振動を止めた。

接合後の複合体50を手で分離しようとしても分離できず、一体形状を保っていた。

【0047】

<評価>

得られた複合体の質量を測定した。

また、複合体について、万能試験機(島津製作所社製、「AG−X」)を用いて3点曲げ試験を実施した。試験条件は、ロードセル:50kN、スパン長:350mm、試験速度:毎分5mm、圧子径:R75、支持径:R15とした。

3点曲げ試験は万能試験機の変位量が50mmに到達するまで実施し、その間の最大荷重値を測定した。結果を表1に示す。

さらに、複合体の剛性を示す値として、荷重3000N時の変位量を測定した。この値を3kN変位量として表1に示す。

また、下記式(1)より単位質量当たりの最大荷重[N/g]を求めた。結果を表1に示す。

単位質量当たりの最大荷重=最大荷重/複合体の質量 ・・・(1)

【0048】

また、先の3点曲げ試験により求められた荷重−変位曲線の、荷重0Nから荷重3000Nまでの勾配の平均を下記式(2)より求め、この値を0−3kN平均勾配として表1に示す。

0−3kN平均勾配=3000N/3000N時の変位量 ・・・(2)

【0049】

また、下記式(3)より単位質量当たりの平均勾配を求めた。結果を表1に示す。

単位質量当たりの平均勾配=0−3kN平均勾配/複合体の質量 ・・・(3)

【0050】

[実施例2]

図11に示すように、直交積層体を2枚の材料R1で挟むような構成とした以外は、実施例1と同様の条件にてシェル部構成材料2(ハイブリッド材料2)を作製した。なお、図11中の符号60は「直交積層体」であり、符号71は「材料R1」であり、符号80は「シェル部構成材料2」である。

図12に示すようなシェル部構成材料2と材料R3の配置パターンにした以外は、実施例1と同様にして成形品および複合体を製造し、3点曲げ試験を実施した。結果を表1に示す。なお、図12中の符号60は「直交積層体」であり、符号71は「材料R1」であり、符号72は「材料R3」であり、符号80は「シェル部構成材料2」である。

【0051】

[比較例1]

成形品の製造においてシェル部構成材料1の代わりに、厚み2.7mmの材料R2を用い、かつ、内側にリブ形状を有さない金型を使用した以外は、実施例1と同様にして成形品および複合体を製造し、3点曲げ試験を実施した。結果を表1に示す。

【0052】

[比較例2]

成形品の製造においてシェル部構成材料1の代わりに、厚み4mmの材料R3を用いた以外は、実施例1と同様にして成形品および複合体を製造し、3点曲げ試験を実施した。結果を表1に示す。

【0053】

[比較例3]

成形品の製造において厚み4mmの材料R3の代わりに、厚み2.7mmの材料R2を用い、かつ、内側にリブ形状を有しない金型を使用した以外は、実施例1と同様にして成形品および複合体を製造し、3点曲げ試験を実施した。結果を表1に示す。

【0054】

【表1】

【0055】

表1から明らかなように、実施例1、2で得られた複合体は、比較例1〜3で得られた複合体と比べて、3点曲げ試験における最大荷重が11kN以上、単位質量当たりの最大荷重が30.6N/g以上、0−3kN平均勾配が3000N/mm以上、単位質量当たりの平均勾配が8.3以上と高く、かつ3kN変位量が1.0mm以下と低く、高い機械的特性を示した。

一方、比較例1〜3で得られた複合体は、実施例1、2で得られた複合体に比べて機械的特性に劣っていた。

【符号の説明】

【0056】

10 繊維強化熱可塑性樹脂成形品

20 シェル部

21 凹状部

22 縁部

22a 内側表面

30 リブ部

50 複合体

61 材料S

70 シェル部構成材料1

71 材料R1

72 材料R3

80 シェル部構成材料2

【特許請求の範囲】

【請求項1】

断面が開断面形状であるシェル部と、該シェル部の内側に設けられたリブ部とからなる繊維強化熱可塑性樹脂成形品であって、

前記シェル部が、リブ部を構成する材料Rよりも曲げ弾性率が高い材料Sを含むことを特徴とする繊維強化熱可塑性樹脂成形品。

【請求項2】

前記材料Sの少なくとも一部が、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープ状もしくはシート状の基材、または該基材を2枚以上積層した積層物であることを特徴とする請求項1に記載の繊維強化熱可塑性樹脂成形品。

【請求項3】

前記材料Sの少なくとも一部が、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープからなる織物、または該織物を2枚以上積層した積層物であることを特徴とする請求項1に記載の繊維強化熱可塑性樹脂成形品。

【請求項4】

前記材料Sの少なくとも一部が、強化繊維織物に熱可塑性樹脂を含浸したシート、または該シートを2枚以上積層した積層物であることを特徴とする請求項1に記載の繊維強化熱可塑性樹脂成形品。

【請求項5】

前記材料Rが、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープ状の基材を切断した切断物の複数が分散した分散体であることを特徴とする請求項1〜4のいずれか一項に記載の繊維強化熱可塑性樹脂成形品。

【請求項6】

前記シェル部が、前記材料Sのみで構成されていることを特徴とする請求項1〜5のいずれか一項に記載の繊維強化熱可塑性樹脂成形品。

【請求項7】

前記シェル部が、凹状部と該凹状部の両側に設けられた縁部とで開断面形状を形成し、少なくとも縁部の内側表面に、繊維長の短い強化繊維を含む材料が配置していることを特徴とする請求項1〜5のいずれか一項に記載の繊維強化熱可塑性樹脂成形品。

【請求項8】

断面が開断面形状であるシェル部と、該シェル部の内側に設けられたリブ部とからなる繊維強化熱可塑性樹脂成形品の製造方法であって、

前記リブ部を構成する材料Rよりも曲げ弾性率が高い材料Sを少なくとも含むシェル部構成材料と、材料Rとを積層し、リブ形状を有する金型に、前記材料Rがリブ側になるように配置してプレス成形し、材料Sを含むシェル部と材料Rより構成されるリブ部とを同時に成形することを特徴とする繊維強化熱可塑性樹脂成形品の製造方法。

【請求項9】

断面が開断面形状になるようにシェル部を成形した後で、該シェル部の内側に、熱可塑性樹脂あるいは強化繊維を含有する熱可塑性樹脂を射出成形してリブ部を形成する繊維強化熱可塑性樹脂成形品の製造方法であって、

前記リブ部を構成する、熱可塑性樹脂あるいは強化繊維を含有する熱可塑性樹脂の射出成形物よりも曲げ弾性率が高い材料Sを少なくとも用いて、前記シェル部を成形することを特徴とする繊維強化熱可塑性樹脂成形品の製造方法。

【請求項10】

請求項1〜7のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の複数が、リブ部を内側にして接合され、閉断面形状を形成していることを特徴とする複合体。

【請求項11】

請求項1〜7のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の複数を、リブ部が内側になるように、かつ断面が閉断面形状となるように接合する複合体の製造方法であって、

前記接合は、振動溶着法によりなされることを特徴とする複合体の製造方法。

【請求項1】

断面が開断面形状であるシェル部と、該シェル部の内側に設けられたリブ部とからなる繊維強化熱可塑性樹脂成形品であって、

前記シェル部が、リブ部を構成する材料Rよりも曲げ弾性率が高い材料Sを含むことを特徴とする繊維強化熱可塑性樹脂成形品。

【請求項2】

前記材料Sの少なくとも一部が、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープ状もしくはシート状の基材、または該基材を2枚以上積層した積層物であることを特徴とする請求項1に記載の繊維強化熱可塑性樹脂成形品。

【請求項3】

前記材料Sの少なくとも一部が、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープからなる織物、または該織物を2枚以上積層した積層物であることを特徴とする請求項1に記載の繊維強化熱可塑性樹脂成形品。

【請求項4】

前記材料Sの少なくとも一部が、強化繊維織物に熱可塑性樹脂を含浸したシート、または該シートを2枚以上積層した積層物であることを特徴とする請求項1に記載の繊維強化熱可塑性樹脂成形品。

【請求項5】

前記材料Rが、一方向に引き揃えた強化繊維に熱可塑性樹脂を含浸したテープ状の基材を切断した切断物の複数が分散した分散体であることを特徴とする請求項1〜4のいずれか一項に記載の繊維強化熱可塑性樹脂成形品。

【請求項6】

前記シェル部が、前記材料Sのみで構成されていることを特徴とする請求項1〜5のいずれか一項に記載の繊維強化熱可塑性樹脂成形品。

【請求項7】

前記シェル部が、凹状部と該凹状部の両側に設けられた縁部とで開断面形状を形成し、少なくとも縁部の内側表面に、繊維長の短い強化繊維を含む材料が配置していることを特徴とする請求項1〜5のいずれか一項に記載の繊維強化熱可塑性樹脂成形品。

【請求項8】

断面が開断面形状であるシェル部と、該シェル部の内側に設けられたリブ部とからなる繊維強化熱可塑性樹脂成形品の製造方法であって、

前記リブ部を構成する材料Rよりも曲げ弾性率が高い材料Sを少なくとも含むシェル部構成材料と、材料Rとを積層し、リブ形状を有する金型に、前記材料Rがリブ側になるように配置してプレス成形し、材料Sを含むシェル部と材料Rより構成されるリブ部とを同時に成形することを特徴とする繊維強化熱可塑性樹脂成形品の製造方法。

【請求項9】

断面が開断面形状になるようにシェル部を成形した後で、該シェル部の内側に、熱可塑性樹脂あるいは強化繊維を含有する熱可塑性樹脂を射出成形してリブ部を形成する繊維強化熱可塑性樹脂成形品の製造方法であって、

前記リブ部を構成する、熱可塑性樹脂あるいは強化繊維を含有する熱可塑性樹脂の射出成形物よりも曲げ弾性率が高い材料Sを少なくとも用いて、前記シェル部を成形することを特徴とする繊維強化熱可塑性樹脂成形品の製造方法。

【請求項10】

請求項1〜7のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の複数が、リブ部を内側にして接合され、閉断面形状を形成していることを特徴とする複合体。

【請求項11】

請求項1〜7のいずれか一項に記載の繊維強化熱可塑性樹脂成形品の複数を、リブ部が内側になるように、かつ断面が閉断面形状となるように接合する複合体の製造方法であって、

前記接合は、振動溶着法によりなされることを特徴とする複合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−933(P2013−933A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132181(P2011−132181)

【出願日】平成23年6月14日(2011.6.14)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術開発機構 サステナブルハイパーコンポジット技術の開発における委託研究による発明で産業技術力強化法第19条の適用を受ける特許出願である。

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【出願人】(000003160)東洋紡株式会社 (3,622)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月14日(2011.6.14)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術開発機構 サステナブルハイパーコンポジット技術の開発における委託研究による発明で産業技術力強化法第19条の適用を受ける特許出願である。

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【出願人】(000003160)東洋紡株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]