繊維強化熱可塑性複合材料の成形方法およびその中間体

【課題】 作業性が良く、低コスト化が図れ、品質の良い製品が安定して得られる繊維強化熱可塑性複合材料の成形方法の提供。

【解決手段】強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形する中間体を製造する。次に、中間体製造工程で製造した中間体を金型内に設置する。そして、設置工程で金型内に設置した中間体をプレスし、繊維強化熱可塑性複合材料の熱可塑性樹脂の融点より高い温度に加熱して成形した後、熱可塑性樹脂の融点より低い温度に冷却する。成形工程では、既に、強化繊維に熱可塑性樹脂が含浸しており、比較的短時間で成形を行なうことができる。また、プリプレグ材料には汎用材料があり、中間体を製造するのに加熱・溶融し、冷却・固化するという一連の成形作業がなく、コストを低く抑えることができる。

【解決手段】強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形する中間体を製造する。次に、中間体製造工程で製造した中間体を金型内に設置する。そして、設置工程で金型内に設置した中間体をプレスし、繊維強化熱可塑性複合材料の熱可塑性樹脂の融点より高い温度に加熱して成形した後、熱可塑性樹脂の融点より低い温度に冷却する。成形工程では、既に、強化繊維に熱可塑性樹脂が含浸しており、比較的短時間で成形を行なうことができる。また、プリプレグ材料には汎用材料があり、中間体を製造するのに加熱・溶融し、冷却・固化するという一連の成形作業がなく、コストを低く抑えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は繊維強化熱可塑性複合材料の成形方法に関し、特に、パソコン筐体、自動車の外板など量産化に対応できる成形方法およびその中間体を提供するものである。

【背景技術】

【0002】

繊維強化熱可塑性複合材料は、鉄やアルミニウムなどの金属に比べて軽量であり、所要の強度を備えていることから、将来、パソコン筐体や自動車外板などの用途に有用な素材であると考えられている。

【0003】

繊維強化熱可塑性複合材料は、その成形サイクルが、熱硬化性複合材料に比べて極めて短いことから、大量生産に適した複合材料として注目されている。機械的特性が低い、所謂、熱可塑性樹脂組成物を用いる射出成形を除けば、その最も一般的な成形方法としては、スタンピング成形と言われている圧縮成形法がある。

【0004】

スタンピング成形は、金型の外で繊維強化熱可塑性複合材料を熱可塑性樹脂の融点以上に加熱、溶融し、熱可塑性樹脂の融点より低い温度の金型にチャージして、プレス成形機によって圧縮成形するものである。このスタンピング成形では、圧縮成形中に材料が冷却され、固化するので、成形サイクルを短くすることができる。このスタンピング成形に用いられる加熱手段としては、IRヒーターによる加熱が最も効率的であることが知られている。

【0005】

また、熱可塑性複合材料を用いて、大型の成形品を成形する方法としては、特開2004−276471に、繊維強化熱可塑性複合材料を雄型または雌型のオープンモールドに堆積または積層し、耐熱性バッグ材でオープンモールド全体を覆い、その後、バッグ材とオープンモールドの間の空気を排出することにより、バッグ材によって繊維強化熱可塑性複合材料をオープンモールドに密着させ、この状態で、熱可塑性樹脂の融点より高い温度に加熱し、成形する方法が開示されている。

【特許文献1】特開2004−276471

【発明の開示】

【発明が解決しようとする課題】

【0006】

例えば、自動車の外板などの部品には、鉄やアルミニウムなどの金属材料をプレス成形したものが用いられている。金属材料のプレス成形では、金型に材料を設置してプレス成形を行っており、短時間で性能の安定した製品が提供されている。

【0007】

これに比べて、上述したスタンピング成形では、成形時に材料が流動することによって、強化繊維の方向にばらつきが生じるので、成形品において、強化繊維の方向が不均一になるなど、性能の安定した製品を提供することが難しい。さらに、熱可塑性樹脂の融点より低い温度の金型内で材料を流動させて成形する関係上、材料流動と冷却固化のせめぎ合いとなり、肉厚の薄い成形品を成形することは難しい。さらにまた、プレス成形機によって圧縮成形する際に材料を流動させるため、射出成形に比べれば低いが、高い圧力が必要であり、大型の成形品を成形するためには巨大なプレス成形機が必要となる。

【0008】

また、スタンピング成形では、成形サイクルを短くするために、金型の外で繊維強化熱可塑性複合材料を、熱可塑性樹脂の融点よりも高い温度に加熱する必要がある。しかし、繊維強化熱可塑性複合材料に空気が含まれていると、空気の断熱作用により、熱可塑性樹脂に上手く熱を伝えることができない。このため、スタンピング成形では、前工程で、繊維強化熱可塑性複合材料を、予め加熱、溶融し、冷却、固化させて空気層を含まない一枚のシート状または板状に加工しておく必要がある。このシート状または板状に加工する工程が必要となるため、材料コストが高くなってしまう。

【0009】

また、特開2004−276471に開示された方法は、オープンモールドで成形が行なわれるため、比較的少ない投資で成形装置が得られる利点はあるが、熱可塑性複合材料を加熱する際に熱が逃げ易く、成形時間が長くなる。このため、水上バイクや漁船、遊具、モニュメントなど生産量が少ない分野には良いが、パソコン筐体や自動車の外板などの量産化が求められる分野に応用するには不向きである。

【課題を解決するための手段】

【0010】

本発明は、生産性および品質の良い繊維強化熱可塑性複合材料の成形方法を提供するものである。すなわち、本発明に係る繊維強化熱可塑性複合材料の成形方法は、まず、強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形する中間体を製造する。次に、中間体製造工程で製造した中間体を金型内に設置する。そして、設置工程で金型内に設置した中間体をプレスし、繊維強化熱可塑性複合材料の熱可塑性樹脂の融点より高い温度に加熱して成形した後、熱可塑性樹脂の融点より低い温度に冷却するものである。

【0011】

上述した中間体を製造する工程は、例えば、連続強化繊維に熱可塑性樹脂を含浸させた繊維強化熱可塑性のプリプレグテープを、各層毎に一定の方向に並べて、各層毎に強化繊維の方向を異ならせて積層し、スティッチングを施して一体化した多軸積層シートを製造する多軸積層シート製造工程と、多軸積層シート製造工程で製造した多軸積層シートを裁断又は積層して、金型に設置する所定形状に整形する整形工程とを備えたものとしてもよい。さらに、整形工程で金型に設置する所定形状に整形したものに、スティッチングを施して一体化する一体化工程を加えてもよい。

【発明の効果】

【0012】

本発明によれば、繊維強化熱可塑性複合材料は、強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を用いているので、既に、強化繊維に熱可塑性樹脂が含浸しており、成形工程では、繊維強化熱可塑性複合材料の成形では、比較的短時間で成形を行うことができる。これにより、成形サイクルを短時間にすることができる。

【0013】

また、連続強化繊維に熱可塑性樹脂を含浸させた繊維強化熱可塑性のプリプレグテープを、各層毎に一定の方向に並べて、各層毎に強化繊維の方向を異ならせて積層し、スティッチングを施して一体化した多軸積層シートを製造する多軸積層シート製造工程と、多軸積層シート製造工程で製造した多軸積層シートを裁断又は積層して、金型に設置する所定形状に整形する整形工程により中間体を製造したものは、多軸積層シートの製造段階で、プリプレグテープにスティッチングを施していることにより、成形時に中間体の強化繊維の方向性を維持できるから、最終成形品の品質を均一なものにすることができる。またこの場合、連続強化繊維が用いられているので、最終製品の強度などの機械的特性を向上させることができる。また、多軸積層シートを製造する際に、連続強化繊維の方向性を制御することができる。さらに、金型に設置する所定形状に整形する際に、隙間なく整形することができるので、中間体に含まれる空気を少なくすることができる。

【0014】

また、中間体を製造する際に、金型に設置する所定形状に整形したものに、スティッチングを施して一体化したものは、中間体が一体化されているので、中間体を金型内に設置し易くなり、作業性が向上する。

【発明を実施するための最良の形態】

【0015】

以下、本発明の一実施形態に係る繊維強化熱可塑性複合材料の成形方法を図面に基づいて説明する。

【0016】

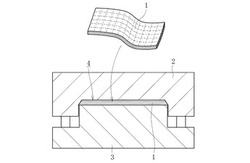

本発明の一実施形態に係る繊維強化熱可塑性複合材料の成形方法は、図1に示すように、強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型2、3に設置する所定形状に整形した中間体1を製造する中間体製造工程と、中間体1を金型2,3のキャビティ空間4内に設置する設置工程と、金型2,3のキャビティ空間4内に設置した中間体1を、その熱可塑性樹脂の融点よりも高い温度に加熱した後、融点よりも低い温度に冷却して成形する成形工程とを備えている。

【0017】

中間体1は、プリプレグ材料として、例えば、図2に示すように、長手方向に向けて並べた連続強化繊維6に熱可塑性樹脂7を含浸させたプリプレグテープ5を裁断又は積層して、金型に設置する所定形状に整形するとよい。この実施形態では、プリプレグテープ5を各層毎に一定の方向に並べて、各層毎に強化繊維の方向が異なるように積層し、スティッチングを施して一体化して、図3に示すような多軸積層シート20を製造し、この多軸積層シート20を裁断し又は積層して金型2,3に設置する所定の形状に整形している。

【0018】

斯かる多軸積層シートは、例えば、図4に示す多軸積層シート製造装置10を用いて製造するとよい。この多軸積層シート製造装置10は、図4に示すように、搬送ベルト11、制御部12、プリプレグテープ設置部13a〜13c、プリプレグテープ供給部14a〜14d、プリプレグテープ張設部15a〜15c、把持部16a〜16c、把持部ガイド17a〜17c、スティッチング部18、および巻取部19を備えている。

【0019】

搬送ベルト11は、積層シートを搬送するものであり、搬送ローラ21、22に掛け回されており、幅方向の両縁には、一定の間隔でプリプレグテープ5を仮止めするピン23が植設されている。この実施形態では、搬送ベルト11は、プリプレグテープ5を仮止めするピン23を植設した両端のベルト11a、11bと、中間部を支持する複数(図4に示す例では3つ)の中間のベルト11c〜11eで構成しており、それぞれ搬送ローラ21、22に掛け回している。制御部12は、搬送ローラ21、22の回転駆動を制御し、搬送ベルト11の回転を制御するものである。

【0020】

プリプレグテープ設置部13a〜13cは、巻芯に巻回されたプリプレグテープ5を設置するものであり、プリプレグテープ供給部14a〜14cはプリプレグテープ設置部13a〜13cから搬送ベルト11上にプリプレグテープ5を供給するものである。この実施形態では、プリプレグテープ供給部14a〜14cはプリプレグテープ5を適切に供給する送り機構(図示省略)と、プリプレグテープ5を切断するカッター(図示省略)を備えている。プリプレグテープ張設部15a〜15cは、プリプレグテープ供給部14a〜14cに対して、搬送ベルト11の幅方向に所定の角度で対向させて配設している。

【0021】

把持部16a〜16cは、プリプレグテープ供給部14a〜14cからプリプレグテープ5の先端を把持する部材である。把持部ガイド17a〜17cはプリプレグテープ供給部14a〜14cとプリプレグテープ張設部15a〜15cとの間で把持部16a〜16cの移動を案内するものである。

【0022】

スティッチング部18は、積層されたプリプレグテープ5を糸で縫い付けて固定するものであり、巻取部19はスティッチングを施した積層シート20を巻取るものである。

【0023】

この多軸積層シート製造装置10は、把持部16a〜16cによりプリプレグテープ5の端部を把持し、プリプレグテープ供給部14a〜14cから把持部ガイド17a〜17cに沿って搬送ベルト11の幅方向にプリプレグテープ5を引き出す。そして、プリプレグテープ供給部14a〜14cとプリプレグテープ張設部15a〜15cにおいて、プリプレグテープ5を押し下げ、プリプレグテープ5を搬送ベルト11のピン23に仮止めする。プリプレグテープ供給部14a〜14cは、仮止めしたプリプレグテープ5の端部をカッター(図示省略)でプリプレグテープ5を切断する。これにより、プリプレグテープ5を搬送ベルト11に所定の角度で張設することができる。なお、この実施形態では、プリプレグテープ供給部14aからは、搬送ベルト11の進行方向に対して−45°にプリプレグテープ5が張設され、プリプレグテープ供給部14bからは、搬送ベルト11の進行方向に対して90°にプリプレグテープ5が張設され、プリプレグテープ供給部14cからは、搬送ベルト11の進行方向に対して45°にプリプレグテープ5が張設されるように設定している。

【0024】

把持部16a〜16c、プリプレグテープ供給部14a〜14c、およびプリプレグテープ張設部15a〜15cのこの一連の動作を、プリプレグテープ5が搬送ベルト11の進行方向に並ぶように、搬送ベルト11の進行速度に合わせて繰り返し行う。

【0025】

また、この実施形態では、搬送ベルト11の進行方向の手前側にも、プリプレグテープ供給部14dを備えている。このプリプレグテープ供給部14dには、図示は省略するが、搬送ベルト11の上方から複数本のプリプレグテープ5が供給され、各プリプレグテープ5を搬送ベルト11の進行方向に沿って搬送ベルト11の幅方向に順に並べてシート状に設置している。

【0026】

この多軸積層シート製造装置10によれば、プリプレグテープ5は、搬送ベルト11の進行方向に対して、例えば、0°、−45°、90°、45°の角度で順に供給され、それぞれ搬送ベルト11の上に一定の方向に並べられ、かつ積層される。なお、プリプレグテープ供給部14a〜14c、プリプレグテープ張設部15a〜15c、把持部16a〜16c、把持部ガイド17a〜17cの設置角度は、搬送ベルト11の進行方向に対して自由に変えることができるようになっており、各プリプレグテープ供給部14a〜14cからプリプレグテープ5を供給する角度を変更することにより、各層毎のプリプレグテープ5の張設角度を自由に設定することができる。また、プリプレグテープ供給部等で構成されるプリプレグテープの張設機構は、搬送ベルト11に対して増設することが可能である。これにより、プリプレグテープ11の積層角度および積層角度の順番を任意に設定することができ、図3に示す例に限定されず、強化繊維の方向を任意の方向に設定した多様な多軸積層シート20を製造することができる。

【0027】

スティッチング部18はこのように積層されたプリプレグテープ5を糸で縫い合わせて固定し、多軸積層シート20にするものであり、巻取部19は搬送ベルト11の速度に応じて、多軸積層シート20を巻き取るものである。この多軸積層シート製造装置10では、多軸積層シート20を巻取部19に巻取る際、搬送ベルト11が下方向に回転して、搬送ベルト11のピン23から多軸積層シート20が外れて巻取部19に巻取られるようになっている。このように、プリプレグテープ5の多軸積層シート20の製造は、機械により自動化をすることができる。

【0028】

この実施形態で製造した多軸積層シート20は、図4に示すように、各層毎に方向を45°ずらしてプリプレグテープ5を積層しており、強化繊維はプリプレグテープ5の長手方向に入っている。

【0029】

次に、中間体を製造する際は、この多軸積層シート20を裁断し、かつ、金型2,3に設置する所定の形状になるように積層して整形するとよい。なお、多軸積層シート20を積層する際、各層毎に少しずつ回転させて積層することにより、中間体1の等方性を向上させることができる。この中間体1は、金型2,3に設置する所定の形状に整形されているので、このままの状態で金型2,3のキャビティ空間4に設置することができる。そして、金型2,3を閉じて、金型2,3内を繊維強化熱可塑性複合材料の熱可塑性樹脂の融点よりも高い温度に加熱して成形した後、融点より低い温度に冷却することにより、所望の成形品を成形することができる。

【0030】

この成形方法は、中間体1を製造するのに、繊維強化熱可塑性複合材料を、加熱、溶融し、成形した後、冷却、固化するという一連の成形作業がなく、中間体1を製造するのに金型などの設備が必要ないので、コストを低く抑えることができる。また、中間体1を金型2,3内に設置する作業は、金属製品のプレス成形の場合と同様に、簡単であり、作業手間が繁雑になることはない。また、中間体1を作製する際に、繊維強化熱可塑性複合材料の強化繊維の配向状態を制御、固定することができるので、成形品に含まれる強化繊維も流動することなく、均一な性能を有する製品を安定して提供することができる。

【0031】

また、中間体1はプリプレグ材料であるプリプレグテープ5を用いているので、強化繊維への熱可塑性樹脂の含浸は中間体1の段階で既に終了している。このため、成形圧力を低くでき、成形時間を短くすることができる。さらに中間体1は金型2、3に設置する所定形状に整形されているので、成形時に樹脂を流動させることがほとんどなく、そのままの状態で溶融して成形することができる。このため、中間体の状態と略同じ方向に、製品段階での強化繊維の方向を制御することができ、より品質の良い製品を安定して供給することができる。なお、金型の加熱手段として、例えば、電磁誘導方式を利用すれば、繊維強化熱可塑性複合材料の急速加熱が可能であり、成形サイクルを短くすることができる。

【0032】

以上、本発明の一実施形態に係る繊維強化熱可塑性複合材料の成形方法を説明したが、本発明に係る繊維強化熱可塑性複合材料の成形方法は上記の実施形態に限定されず、種々の変更が可能である。

【0033】

例えば、多軸積層シート製造装置10は、搬送ベルト11の進行方向に対して、各プリプレグテープ供給部14a〜14cからプリプレグテープ5を供給する角度を自由に変更してもよい。これにより、強化繊維の配向角度を自由に設定することができる。また、中間体1を整形する工程では、プリプレグテープ5の多軸積層シート20を積層しているが、この際、多軸積層シートを面内で回転させ、ずらして積層することにより、様々な配向角度を有する中間体を作製することができ、成形品の均質等方性を向上させることも可能である。

【0034】

プリプレグテープには、例えば、東洋紡績株式会社製の「クイックフォームR」を用いることができる。

【0035】

また、熱可塑性樹脂としては、ポリエチレンやポリプロピレンなどのポリオレフィン系樹脂、ナイロン6、ナイロン66、ナイロン12、ナイロン46に代表されるポリアミド系樹脂、ポリエチレンテレフタレ−トやポリブチレンテレフタレ−トなどのポリエステル系樹脂、ポリエ−テルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリエ−テルイミド樹脂、ポリカ−ボネ−ト樹脂などが挙げられるが、特にこれらに限定されるものではない。

【0036】

特に耐熱性が要求される分野においては、ポリエステル系樹脂であることが好ましい。また、加水分解防止剤、熱劣化防止剤等の添加剤を目的に応じて添加することができる。また、コストダウン、耐水性、耐化学薬品性が要求される分野には、ポリオレフィン系樹脂であることが好ましい。さらに耐溶剤性能に優れること、成形条件が広いことからポリプロピレンが望ましい。ポリプロピレンは、その本来持つ特性から強化繊維との接着性に乏しいことが欠点として挙げられていたが、近年、酸変性することにより接着性が改良された。そのため本発明の繊維強化熱可塑性複合材料にポリプロピレンを用いる場合は、このような変性が成されていることが好ましい。また、耐摩耗性、耐油性が必要な場合にはポリアミド系樹脂が好ましい。吸湿性が問題にならない分野では、ナイロン6であることが望ましい。この場合、例えば酸素雰囲気下で加熱されると酸化劣化を起こすので、これを防止するために酸化劣化防止剤等を目的に応じて添加することができる。

【0037】

本発明で用いられる強化繊維としては、ガラス繊維、炭素繊維等の無機繊維、アラミド繊維、PBO繊維などの有機繊維が挙げられる。中でもガラス繊維は、強度、弾性率、耐屈曲性に優れ、表面処理剤の最適化が容易であり、樹脂との接着性が良好で安価であることから好ましい。ガラス繊維にはEガラス(電気用)、Cガラス(耐食用)、Sガラス、Tガラス(高強度・高弾性率)等があるが、使用目的に応じて、適宜選択することができる。さらに、高強度・高弾性率が要求される分野においては、炭素繊維を好適に用いることができる。

【0038】

どのような強化繊維を用いる場合でも、強化繊維束表面には、熱可塑性樹脂との接着性を良好にするためにカップリング剤や集束性を上げるためのサイジング剤(集束剤)が処理されていることが望ましい。また、これらの表面処理剤は、熱可塑性樹脂の種類によって成分を適正化することが好ましい。

【0039】

また、スティッチングに用いる糸は、種々の糸を用いることができる。強化繊維の配向角度を制御して作製した中間体の配向角度を、成形した後の成形品でも正確に維持するためには、成形中にスティッチング糸が溶融してはならない。従って、このような場合には金型内を繊維強化熱可塑性複合材料の熱可塑性樹脂の融点よりも高い温度に加熱して成形する成形工程において、溶融しない糸を用いることが好ましい。例えば、非常に細いガラスヤーン、融点の高いアラミド繊維、PBO繊維などを好適に用いることができる。

【0040】

一方、成形品の外観が重視される用途においては、金型内を繊維強化熱可塑性複合材料の熱可塑性樹脂の融点よりも高い温度に加熱して成形する成形工程において、溶融する熱可塑性樹脂の糸を用いても良い。この場合、繊維強化熱可塑性複合材料を加熱溶融させる際に、スティッチング糸が溶融するので、若干、強化繊維の配向角度が乱れる恐れもあるが、成形品の表面にスティッチング糸の跡が残るのを防止できるというメリットがある。

【0041】

中間体を製造する工程で、金型に設置する所定形状に整形したものに、さらにスティッチングを施して一体化することにより、中間体を金型に設置する設置作業において、作業性が向上する。

【0042】

また、成形品の肉厚が部分的に異なるような形状の場合において、図5に示すように、金型の形状に応じて中間体の肉厚を部分的に厚くするとよい。このような場合は、部分的に肉厚を変える必要があり、多軸積層シートの形状もいろいろな形の多軸積層シートを積層することになるので、金型に設置する所定形状に整形したものに、スティッチングを施して一体化するとよい。

【0043】

また、上述したように連続強化繊維が含まれるプリプレグテープを用いた場合には、成形品に反りが生じる場合がある。反りを小さく抑えるには、中間体の厚さ方向に、連続強化繊維の角度を対称にするとよい。例えば、図3に示すように、0°、−45°、90°、45°の角度で順にプリプレグテープを供給して製作した多軸積層シートを用いる場合は、45°、90°、−45°、0°の角度で順にプリプレグテープを供給して製作した多軸積層シートを交互に積層して中間体を作成するとよい。これにより中間体は肉厚方向に連続強化繊維の方向が対称になる。同様に、−45°、45°の角度で順にプリプレグテープを供給して製作した多軸積層シートに対しては、45°、−45°の角度で順にプリプレグテープを供給して製作した多軸積層シートを交互に積層して中間体を作成するとよい。これにより中間体は肉厚方向に連続強化繊維の角度が対称になる。このように、中間体の肉厚方向において、連続強化繊維の方向が対称にすることにより、成形品の反りを小さく抑えることができる。

【0044】

また、上述したように、中間体を作成する際、肉厚方向に連続強化繊維の角度が対称になるように、連続強化繊維の角度が厚さ方向に対称な多軸積層シートを交互に積層してもよいが、例えば、−45°、45°、45°、−45°の角度の順でプリプレグテープを供給して、厚さ方向に連続強化繊維の角度が対称な多軸積層シートを製作し、これを積層するようにしてもよい。斯かる多軸積層シートは、それ自体、厚さ方向に連続強化繊維の方向が対称になっており、成形品に反りが生じるのを抑えることができるので、この多軸積層シートを積層して中間体を製作することにより、成形品に反りが生じるのを抑えることができる。

【図面の簡単な説明】

【0045】

【図1】本発明の一実施形態に関わる繊維強化熱可塑性複合材料の成形方法を示す図。

【図2】プリプレグテープを示す図。

【図3】多軸積層シートの積層構造を示す図。

【図4】多軸積層シート製造装置を示す図。

【図5】本発明の他の実施形態に掛かる繊維強化熱可塑性複合材料の成形に用いる中間体および成形方法を示す図。

【符号の説明】

【0046】

1 中間体

2,3 金型

4 キャビティ空間

5 プリプレグテープ

6 強化繊維

7 熱可塑性樹脂

10 多軸積層シート製造装置

11 搬送ベルト

12 制御部

13a-13c プリプレグテープ設置部

14a-14d プリプレグテープ供給部

15a-15c プリプレグテープ張設部

16a-16c 把持部

17a-17c 把持部ガイド

18 スティッチング部

19 巻取部

20 多軸積層シート

21 搬送ローラ

23 ピン

【技術分野】

【0001】

本発明は繊維強化熱可塑性複合材料の成形方法に関し、特に、パソコン筐体、自動車の外板など量産化に対応できる成形方法およびその中間体を提供するものである。

【背景技術】

【0002】

繊維強化熱可塑性複合材料は、鉄やアルミニウムなどの金属に比べて軽量であり、所要の強度を備えていることから、将来、パソコン筐体や自動車外板などの用途に有用な素材であると考えられている。

【0003】

繊維強化熱可塑性複合材料は、その成形サイクルが、熱硬化性複合材料に比べて極めて短いことから、大量生産に適した複合材料として注目されている。機械的特性が低い、所謂、熱可塑性樹脂組成物を用いる射出成形を除けば、その最も一般的な成形方法としては、スタンピング成形と言われている圧縮成形法がある。

【0004】

スタンピング成形は、金型の外で繊維強化熱可塑性複合材料を熱可塑性樹脂の融点以上に加熱、溶融し、熱可塑性樹脂の融点より低い温度の金型にチャージして、プレス成形機によって圧縮成形するものである。このスタンピング成形では、圧縮成形中に材料が冷却され、固化するので、成形サイクルを短くすることができる。このスタンピング成形に用いられる加熱手段としては、IRヒーターによる加熱が最も効率的であることが知られている。

【0005】

また、熱可塑性複合材料を用いて、大型の成形品を成形する方法としては、特開2004−276471に、繊維強化熱可塑性複合材料を雄型または雌型のオープンモールドに堆積または積層し、耐熱性バッグ材でオープンモールド全体を覆い、その後、バッグ材とオープンモールドの間の空気を排出することにより、バッグ材によって繊維強化熱可塑性複合材料をオープンモールドに密着させ、この状態で、熱可塑性樹脂の融点より高い温度に加熱し、成形する方法が開示されている。

【特許文献1】特開2004−276471

【発明の開示】

【発明が解決しようとする課題】

【0006】

例えば、自動車の外板などの部品には、鉄やアルミニウムなどの金属材料をプレス成形したものが用いられている。金属材料のプレス成形では、金型に材料を設置してプレス成形を行っており、短時間で性能の安定した製品が提供されている。

【0007】

これに比べて、上述したスタンピング成形では、成形時に材料が流動することによって、強化繊維の方向にばらつきが生じるので、成形品において、強化繊維の方向が不均一になるなど、性能の安定した製品を提供することが難しい。さらに、熱可塑性樹脂の融点より低い温度の金型内で材料を流動させて成形する関係上、材料流動と冷却固化のせめぎ合いとなり、肉厚の薄い成形品を成形することは難しい。さらにまた、プレス成形機によって圧縮成形する際に材料を流動させるため、射出成形に比べれば低いが、高い圧力が必要であり、大型の成形品を成形するためには巨大なプレス成形機が必要となる。

【0008】

また、スタンピング成形では、成形サイクルを短くするために、金型の外で繊維強化熱可塑性複合材料を、熱可塑性樹脂の融点よりも高い温度に加熱する必要がある。しかし、繊維強化熱可塑性複合材料に空気が含まれていると、空気の断熱作用により、熱可塑性樹脂に上手く熱を伝えることができない。このため、スタンピング成形では、前工程で、繊維強化熱可塑性複合材料を、予め加熱、溶融し、冷却、固化させて空気層を含まない一枚のシート状または板状に加工しておく必要がある。このシート状または板状に加工する工程が必要となるため、材料コストが高くなってしまう。

【0009】

また、特開2004−276471に開示された方法は、オープンモールドで成形が行なわれるため、比較的少ない投資で成形装置が得られる利点はあるが、熱可塑性複合材料を加熱する際に熱が逃げ易く、成形時間が長くなる。このため、水上バイクや漁船、遊具、モニュメントなど生産量が少ない分野には良いが、パソコン筐体や自動車の外板などの量産化が求められる分野に応用するには不向きである。

【課題を解決するための手段】

【0010】

本発明は、生産性および品質の良い繊維強化熱可塑性複合材料の成形方法を提供するものである。すなわち、本発明に係る繊維強化熱可塑性複合材料の成形方法は、まず、強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形する中間体を製造する。次に、中間体製造工程で製造した中間体を金型内に設置する。そして、設置工程で金型内に設置した中間体をプレスし、繊維強化熱可塑性複合材料の熱可塑性樹脂の融点より高い温度に加熱して成形した後、熱可塑性樹脂の融点より低い温度に冷却するものである。

【0011】

上述した中間体を製造する工程は、例えば、連続強化繊維に熱可塑性樹脂を含浸させた繊維強化熱可塑性のプリプレグテープを、各層毎に一定の方向に並べて、各層毎に強化繊維の方向を異ならせて積層し、スティッチングを施して一体化した多軸積層シートを製造する多軸積層シート製造工程と、多軸積層シート製造工程で製造した多軸積層シートを裁断又は積層して、金型に設置する所定形状に整形する整形工程とを備えたものとしてもよい。さらに、整形工程で金型に設置する所定形状に整形したものに、スティッチングを施して一体化する一体化工程を加えてもよい。

【発明の効果】

【0012】

本発明によれば、繊維強化熱可塑性複合材料は、強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を用いているので、既に、強化繊維に熱可塑性樹脂が含浸しており、成形工程では、繊維強化熱可塑性複合材料の成形では、比較的短時間で成形を行うことができる。これにより、成形サイクルを短時間にすることができる。

【0013】

また、連続強化繊維に熱可塑性樹脂を含浸させた繊維強化熱可塑性のプリプレグテープを、各層毎に一定の方向に並べて、各層毎に強化繊維の方向を異ならせて積層し、スティッチングを施して一体化した多軸積層シートを製造する多軸積層シート製造工程と、多軸積層シート製造工程で製造した多軸積層シートを裁断又は積層して、金型に設置する所定形状に整形する整形工程により中間体を製造したものは、多軸積層シートの製造段階で、プリプレグテープにスティッチングを施していることにより、成形時に中間体の強化繊維の方向性を維持できるから、最終成形品の品質を均一なものにすることができる。またこの場合、連続強化繊維が用いられているので、最終製品の強度などの機械的特性を向上させることができる。また、多軸積層シートを製造する際に、連続強化繊維の方向性を制御することができる。さらに、金型に設置する所定形状に整形する際に、隙間なく整形することができるので、中間体に含まれる空気を少なくすることができる。

【0014】

また、中間体を製造する際に、金型に設置する所定形状に整形したものに、スティッチングを施して一体化したものは、中間体が一体化されているので、中間体を金型内に設置し易くなり、作業性が向上する。

【発明を実施するための最良の形態】

【0015】

以下、本発明の一実施形態に係る繊維強化熱可塑性複合材料の成形方法を図面に基づいて説明する。

【0016】

本発明の一実施形態に係る繊維強化熱可塑性複合材料の成形方法は、図1に示すように、強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型2、3に設置する所定形状に整形した中間体1を製造する中間体製造工程と、中間体1を金型2,3のキャビティ空間4内に設置する設置工程と、金型2,3のキャビティ空間4内に設置した中間体1を、その熱可塑性樹脂の融点よりも高い温度に加熱した後、融点よりも低い温度に冷却して成形する成形工程とを備えている。

【0017】

中間体1は、プリプレグ材料として、例えば、図2に示すように、長手方向に向けて並べた連続強化繊維6に熱可塑性樹脂7を含浸させたプリプレグテープ5を裁断又は積層して、金型に設置する所定形状に整形するとよい。この実施形態では、プリプレグテープ5を各層毎に一定の方向に並べて、各層毎に強化繊維の方向が異なるように積層し、スティッチングを施して一体化して、図3に示すような多軸積層シート20を製造し、この多軸積層シート20を裁断し又は積層して金型2,3に設置する所定の形状に整形している。

【0018】

斯かる多軸積層シートは、例えば、図4に示す多軸積層シート製造装置10を用いて製造するとよい。この多軸積層シート製造装置10は、図4に示すように、搬送ベルト11、制御部12、プリプレグテープ設置部13a〜13c、プリプレグテープ供給部14a〜14d、プリプレグテープ張設部15a〜15c、把持部16a〜16c、把持部ガイド17a〜17c、スティッチング部18、および巻取部19を備えている。

【0019】

搬送ベルト11は、積層シートを搬送するものであり、搬送ローラ21、22に掛け回されており、幅方向の両縁には、一定の間隔でプリプレグテープ5を仮止めするピン23が植設されている。この実施形態では、搬送ベルト11は、プリプレグテープ5を仮止めするピン23を植設した両端のベルト11a、11bと、中間部を支持する複数(図4に示す例では3つ)の中間のベルト11c〜11eで構成しており、それぞれ搬送ローラ21、22に掛け回している。制御部12は、搬送ローラ21、22の回転駆動を制御し、搬送ベルト11の回転を制御するものである。

【0020】

プリプレグテープ設置部13a〜13cは、巻芯に巻回されたプリプレグテープ5を設置するものであり、プリプレグテープ供給部14a〜14cはプリプレグテープ設置部13a〜13cから搬送ベルト11上にプリプレグテープ5を供給するものである。この実施形態では、プリプレグテープ供給部14a〜14cはプリプレグテープ5を適切に供給する送り機構(図示省略)と、プリプレグテープ5を切断するカッター(図示省略)を備えている。プリプレグテープ張設部15a〜15cは、プリプレグテープ供給部14a〜14cに対して、搬送ベルト11の幅方向に所定の角度で対向させて配設している。

【0021】

把持部16a〜16cは、プリプレグテープ供給部14a〜14cからプリプレグテープ5の先端を把持する部材である。把持部ガイド17a〜17cはプリプレグテープ供給部14a〜14cとプリプレグテープ張設部15a〜15cとの間で把持部16a〜16cの移動を案内するものである。

【0022】

スティッチング部18は、積層されたプリプレグテープ5を糸で縫い付けて固定するものであり、巻取部19はスティッチングを施した積層シート20を巻取るものである。

【0023】

この多軸積層シート製造装置10は、把持部16a〜16cによりプリプレグテープ5の端部を把持し、プリプレグテープ供給部14a〜14cから把持部ガイド17a〜17cに沿って搬送ベルト11の幅方向にプリプレグテープ5を引き出す。そして、プリプレグテープ供給部14a〜14cとプリプレグテープ張設部15a〜15cにおいて、プリプレグテープ5を押し下げ、プリプレグテープ5を搬送ベルト11のピン23に仮止めする。プリプレグテープ供給部14a〜14cは、仮止めしたプリプレグテープ5の端部をカッター(図示省略)でプリプレグテープ5を切断する。これにより、プリプレグテープ5を搬送ベルト11に所定の角度で張設することができる。なお、この実施形態では、プリプレグテープ供給部14aからは、搬送ベルト11の進行方向に対して−45°にプリプレグテープ5が張設され、プリプレグテープ供給部14bからは、搬送ベルト11の進行方向に対して90°にプリプレグテープ5が張設され、プリプレグテープ供給部14cからは、搬送ベルト11の進行方向に対して45°にプリプレグテープ5が張設されるように設定している。

【0024】

把持部16a〜16c、プリプレグテープ供給部14a〜14c、およびプリプレグテープ張設部15a〜15cのこの一連の動作を、プリプレグテープ5が搬送ベルト11の進行方向に並ぶように、搬送ベルト11の進行速度に合わせて繰り返し行う。

【0025】

また、この実施形態では、搬送ベルト11の進行方向の手前側にも、プリプレグテープ供給部14dを備えている。このプリプレグテープ供給部14dには、図示は省略するが、搬送ベルト11の上方から複数本のプリプレグテープ5が供給され、各プリプレグテープ5を搬送ベルト11の進行方向に沿って搬送ベルト11の幅方向に順に並べてシート状に設置している。

【0026】

この多軸積層シート製造装置10によれば、プリプレグテープ5は、搬送ベルト11の進行方向に対して、例えば、0°、−45°、90°、45°の角度で順に供給され、それぞれ搬送ベルト11の上に一定の方向に並べられ、かつ積層される。なお、プリプレグテープ供給部14a〜14c、プリプレグテープ張設部15a〜15c、把持部16a〜16c、把持部ガイド17a〜17cの設置角度は、搬送ベルト11の進行方向に対して自由に変えることができるようになっており、各プリプレグテープ供給部14a〜14cからプリプレグテープ5を供給する角度を変更することにより、各層毎のプリプレグテープ5の張設角度を自由に設定することができる。また、プリプレグテープ供給部等で構成されるプリプレグテープの張設機構は、搬送ベルト11に対して増設することが可能である。これにより、プリプレグテープ11の積層角度および積層角度の順番を任意に設定することができ、図3に示す例に限定されず、強化繊維の方向を任意の方向に設定した多様な多軸積層シート20を製造することができる。

【0027】

スティッチング部18はこのように積層されたプリプレグテープ5を糸で縫い合わせて固定し、多軸積層シート20にするものであり、巻取部19は搬送ベルト11の速度に応じて、多軸積層シート20を巻き取るものである。この多軸積層シート製造装置10では、多軸積層シート20を巻取部19に巻取る際、搬送ベルト11が下方向に回転して、搬送ベルト11のピン23から多軸積層シート20が外れて巻取部19に巻取られるようになっている。このように、プリプレグテープ5の多軸積層シート20の製造は、機械により自動化をすることができる。

【0028】

この実施形態で製造した多軸積層シート20は、図4に示すように、各層毎に方向を45°ずらしてプリプレグテープ5を積層しており、強化繊維はプリプレグテープ5の長手方向に入っている。

【0029】

次に、中間体を製造する際は、この多軸積層シート20を裁断し、かつ、金型2,3に設置する所定の形状になるように積層して整形するとよい。なお、多軸積層シート20を積層する際、各層毎に少しずつ回転させて積層することにより、中間体1の等方性を向上させることができる。この中間体1は、金型2,3に設置する所定の形状に整形されているので、このままの状態で金型2,3のキャビティ空間4に設置することができる。そして、金型2,3を閉じて、金型2,3内を繊維強化熱可塑性複合材料の熱可塑性樹脂の融点よりも高い温度に加熱して成形した後、融点より低い温度に冷却することにより、所望の成形品を成形することができる。

【0030】

この成形方法は、中間体1を製造するのに、繊維強化熱可塑性複合材料を、加熱、溶融し、成形した後、冷却、固化するという一連の成形作業がなく、中間体1を製造するのに金型などの設備が必要ないので、コストを低く抑えることができる。また、中間体1を金型2,3内に設置する作業は、金属製品のプレス成形の場合と同様に、簡単であり、作業手間が繁雑になることはない。また、中間体1を作製する際に、繊維強化熱可塑性複合材料の強化繊維の配向状態を制御、固定することができるので、成形品に含まれる強化繊維も流動することなく、均一な性能を有する製品を安定して提供することができる。

【0031】

また、中間体1はプリプレグ材料であるプリプレグテープ5を用いているので、強化繊維への熱可塑性樹脂の含浸は中間体1の段階で既に終了している。このため、成形圧力を低くでき、成形時間を短くすることができる。さらに中間体1は金型2、3に設置する所定形状に整形されているので、成形時に樹脂を流動させることがほとんどなく、そのままの状態で溶融して成形することができる。このため、中間体の状態と略同じ方向に、製品段階での強化繊維の方向を制御することができ、より品質の良い製品を安定して供給することができる。なお、金型の加熱手段として、例えば、電磁誘導方式を利用すれば、繊維強化熱可塑性複合材料の急速加熱が可能であり、成形サイクルを短くすることができる。

【0032】

以上、本発明の一実施形態に係る繊維強化熱可塑性複合材料の成形方法を説明したが、本発明に係る繊維強化熱可塑性複合材料の成形方法は上記の実施形態に限定されず、種々の変更が可能である。

【0033】

例えば、多軸積層シート製造装置10は、搬送ベルト11の進行方向に対して、各プリプレグテープ供給部14a〜14cからプリプレグテープ5を供給する角度を自由に変更してもよい。これにより、強化繊維の配向角度を自由に設定することができる。また、中間体1を整形する工程では、プリプレグテープ5の多軸積層シート20を積層しているが、この際、多軸積層シートを面内で回転させ、ずらして積層することにより、様々な配向角度を有する中間体を作製することができ、成形品の均質等方性を向上させることも可能である。

【0034】

プリプレグテープには、例えば、東洋紡績株式会社製の「クイックフォームR」を用いることができる。

【0035】

また、熱可塑性樹脂としては、ポリエチレンやポリプロピレンなどのポリオレフィン系樹脂、ナイロン6、ナイロン66、ナイロン12、ナイロン46に代表されるポリアミド系樹脂、ポリエチレンテレフタレ−トやポリブチレンテレフタレ−トなどのポリエステル系樹脂、ポリエ−テルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリエ−テルイミド樹脂、ポリカ−ボネ−ト樹脂などが挙げられるが、特にこれらに限定されるものではない。

【0036】

特に耐熱性が要求される分野においては、ポリエステル系樹脂であることが好ましい。また、加水分解防止剤、熱劣化防止剤等の添加剤を目的に応じて添加することができる。また、コストダウン、耐水性、耐化学薬品性が要求される分野には、ポリオレフィン系樹脂であることが好ましい。さらに耐溶剤性能に優れること、成形条件が広いことからポリプロピレンが望ましい。ポリプロピレンは、その本来持つ特性から強化繊維との接着性に乏しいことが欠点として挙げられていたが、近年、酸変性することにより接着性が改良された。そのため本発明の繊維強化熱可塑性複合材料にポリプロピレンを用いる場合は、このような変性が成されていることが好ましい。また、耐摩耗性、耐油性が必要な場合にはポリアミド系樹脂が好ましい。吸湿性が問題にならない分野では、ナイロン6であることが望ましい。この場合、例えば酸素雰囲気下で加熱されると酸化劣化を起こすので、これを防止するために酸化劣化防止剤等を目的に応じて添加することができる。

【0037】

本発明で用いられる強化繊維としては、ガラス繊維、炭素繊維等の無機繊維、アラミド繊維、PBO繊維などの有機繊維が挙げられる。中でもガラス繊維は、強度、弾性率、耐屈曲性に優れ、表面処理剤の最適化が容易であり、樹脂との接着性が良好で安価であることから好ましい。ガラス繊維にはEガラス(電気用)、Cガラス(耐食用)、Sガラス、Tガラス(高強度・高弾性率)等があるが、使用目的に応じて、適宜選択することができる。さらに、高強度・高弾性率が要求される分野においては、炭素繊維を好適に用いることができる。

【0038】

どのような強化繊維を用いる場合でも、強化繊維束表面には、熱可塑性樹脂との接着性を良好にするためにカップリング剤や集束性を上げるためのサイジング剤(集束剤)が処理されていることが望ましい。また、これらの表面処理剤は、熱可塑性樹脂の種類によって成分を適正化することが好ましい。

【0039】

また、スティッチングに用いる糸は、種々の糸を用いることができる。強化繊維の配向角度を制御して作製した中間体の配向角度を、成形した後の成形品でも正確に維持するためには、成形中にスティッチング糸が溶融してはならない。従って、このような場合には金型内を繊維強化熱可塑性複合材料の熱可塑性樹脂の融点よりも高い温度に加熱して成形する成形工程において、溶融しない糸を用いることが好ましい。例えば、非常に細いガラスヤーン、融点の高いアラミド繊維、PBO繊維などを好適に用いることができる。

【0040】

一方、成形品の外観が重視される用途においては、金型内を繊維強化熱可塑性複合材料の熱可塑性樹脂の融点よりも高い温度に加熱して成形する成形工程において、溶融する熱可塑性樹脂の糸を用いても良い。この場合、繊維強化熱可塑性複合材料を加熱溶融させる際に、スティッチング糸が溶融するので、若干、強化繊維の配向角度が乱れる恐れもあるが、成形品の表面にスティッチング糸の跡が残るのを防止できるというメリットがある。

【0041】

中間体を製造する工程で、金型に設置する所定形状に整形したものに、さらにスティッチングを施して一体化することにより、中間体を金型に設置する設置作業において、作業性が向上する。

【0042】

また、成形品の肉厚が部分的に異なるような形状の場合において、図5に示すように、金型の形状に応じて中間体の肉厚を部分的に厚くするとよい。このような場合は、部分的に肉厚を変える必要があり、多軸積層シートの形状もいろいろな形の多軸積層シートを積層することになるので、金型に設置する所定形状に整形したものに、スティッチングを施して一体化するとよい。

【0043】

また、上述したように連続強化繊維が含まれるプリプレグテープを用いた場合には、成形品に反りが生じる場合がある。反りを小さく抑えるには、中間体の厚さ方向に、連続強化繊維の角度を対称にするとよい。例えば、図3に示すように、0°、−45°、90°、45°の角度で順にプリプレグテープを供給して製作した多軸積層シートを用いる場合は、45°、90°、−45°、0°の角度で順にプリプレグテープを供給して製作した多軸積層シートを交互に積層して中間体を作成するとよい。これにより中間体は肉厚方向に連続強化繊維の方向が対称になる。同様に、−45°、45°の角度で順にプリプレグテープを供給して製作した多軸積層シートに対しては、45°、−45°の角度で順にプリプレグテープを供給して製作した多軸積層シートを交互に積層して中間体を作成するとよい。これにより中間体は肉厚方向に連続強化繊維の角度が対称になる。このように、中間体の肉厚方向において、連続強化繊維の方向が対称にすることにより、成形品の反りを小さく抑えることができる。

【0044】

また、上述したように、中間体を作成する際、肉厚方向に連続強化繊維の角度が対称になるように、連続強化繊維の角度が厚さ方向に対称な多軸積層シートを交互に積層してもよいが、例えば、−45°、45°、45°、−45°の角度の順でプリプレグテープを供給して、厚さ方向に連続強化繊維の角度が対称な多軸積層シートを製作し、これを積層するようにしてもよい。斯かる多軸積層シートは、それ自体、厚さ方向に連続強化繊維の方向が対称になっており、成形品に反りが生じるのを抑えることができるので、この多軸積層シートを積層して中間体を製作することにより、成形品に反りが生じるのを抑えることができる。

【図面の簡単な説明】

【0045】

【図1】本発明の一実施形態に関わる繊維強化熱可塑性複合材料の成形方法を示す図。

【図2】プリプレグテープを示す図。

【図3】多軸積層シートの積層構造を示す図。

【図4】多軸積層シート製造装置を示す図。

【図5】本発明の他の実施形態に掛かる繊維強化熱可塑性複合材料の成形に用いる中間体および成形方法を示す図。

【符号の説明】

【0046】

1 中間体

2,3 金型

4 キャビティ空間

5 プリプレグテープ

6 強化繊維

7 熱可塑性樹脂

10 多軸積層シート製造装置

11 搬送ベルト

12 制御部

13a-13c プリプレグテープ設置部

14a-14d プリプレグテープ供給部

15a-15c プリプレグテープ張設部

16a-16c 把持部

17a-17c 把持部ガイド

18 スティッチング部

19 巻取部

20 多軸積層シート

21 搬送ローラ

23 ピン

【特許請求の範囲】

【請求項1】

強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形した中間体を製造する中間体製造工程と、

前記中間体製造工程で製造した中間体を金型内に設置する設置工程と、

前記設置工程で金型内に設置した中間体をプレスし、繊維強化熱可塑性複合材料の熱可塑性樹脂の融点より高い温度に加熱して成形した後、前記熱可塑性樹脂の融点より低い温度に冷却する成形工程とを備えた繊維強化熱可塑性複合材料の成形方法。

【請求項2】

前記中間体製造工程は、連続強化繊維に熱可塑性樹脂を含浸させた繊維強化熱可塑性のプリプレグテープを、各層毎に一定の方向に並べて、各層毎に強化繊維の方向を異ならせて積層し、スティッチングを施して一体化した多軸積層シートを製造する多軸積層シート製造工程と、

前記多軸積層シート製造工程で製造した多軸積層シートを裁断又は積層して、金型に設置する所定形状に整形する整形工程とを備えていることを特徴とする請求項1記載の繊維強化熱可塑性複合材料の成形方法。

【請求項3】

前記中間体製造工程は、前記整形工程で金型に設置する所定形状に整形したものに、スティッチングを施して一体化する一体化工程を備えていることを特徴とする請求項1又は請求項2に記載の繊維強化熱可塑性複合材料の成形方法。

【請求項4】

強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形した繊維強化熱可塑性複合材料の成形に用いる中間体。

【請求項5】

連続強化繊維に熱可塑性樹脂を含浸させた繊維強化熱可塑性のプリプレグテープを、各層毎に一定の方向に並べて、各層毎に強化繊維の方向を異ならせて積層し、スティッチングを施して一体化した多軸積層シートを裁断又は積層して、金型に設置する所定形状に整形した繊維強化熱可塑性複合材料の成形に用いる中間体。

【請求項6】

前記金型に設置する所定形状に整形したものを、さらにスティッチングを施して一体化したことを特徴とする請求項4又は請求項5に記載の中間体。

【請求項1】

強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形した中間体を製造する中間体製造工程と、

前記中間体製造工程で製造した中間体を金型内に設置する設置工程と、

前記設置工程で金型内に設置した中間体をプレスし、繊維強化熱可塑性複合材料の熱可塑性樹脂の融点より高い温度に加熱して成形した後、前記熱可塑性樹脂の融点より低い温度に冷却する成形工程とを備えた繊維強化熱可塑性複合材料の成形方法。

【請求項2】

前記中間体製造工程は、連続強化繊維に熱可塑性樹脂を含浸させた繊維強化熱可塑性のプリプレグテープを、各層毎に一定の方向に並べて、各層毎に強化繊維の方向を異ならせて積層し、スティッチングを施して一体化した多軸積層シートを製造する多軸積層シート製造工程と、

前記多軸積層シート製造工程で製造した多軸積層シートを裁断又は積層して、金型に設置する所定形状に整形する整形工程とを備えていることを特徴とする請求項1記載の繊維強化熱可塑性複合材料の成形方法。

【請求項3】

前記中間体製造工程は、前記整形工程で金型に設置する所定形状に整形したものに、スティッチングを施して一体化する一体化工程を備えていることを特徴とする請求項1又は請求項2に記載の繊維強化熱可塑性複合材料の成形方法。

【請求項4】

強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形した繊維強化熱可塑性複合材料の成形に用いる中間体。

【請求項5】

連続強化繊維に熱可塑性樹脂を含浸させた繊維強化熱可塑性のプリプレグテープを、各層毎に一定の方向に並べて、各層毎に強化繊維の方向を異ならせて積層し、スティッチングを施して一体化した多軸積層シートを裁断又は積層して、金型に設置する所定形状に整形した繊維強化熱可塑性複合材料の成形に用いる中間体。

【請求項6】

前記金型に設置する所定形状に整形したものを、さらにスティッチングを施して一体化したことを特徴とする請求項4又は請求項5に記載の中間体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−1089(P2007−1089A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−182508(P2005−182508)

【出願日】平成17年6月22日(2005.6.22)

【出願人】(503027931)学校法人同志社 (346)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(501014991)丸紅インテックス株式会社 (6)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月22日(2005.6.22)

【出願人】(503027931)学校法人同志社 (346)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(501014991)丸紅インテックス株式会社 (6)

【Fターム(参考)】

[ Back to top ]