繊維強化複合材、繊維強化複合材の製造方法及び強化繊維基材

【課題】接着剤、熱融着剤等を用いずに、強化繊維基材を構成する織物と層間靭性強化材としての熱可塑性樹脂部との一体化を充分に確保することができ、強度及び耐衝撃性に優れた繊維強化複合材を提供する。

【解決手段】繊維強化複合材11は、表面に電界紡糸法により熱可塑性樹脂を付着させて形成された熱可塑性樹脂部12を有する織物13が積層された強化繊維基材14と、熱硬化性樹脂製のマトリックス樹脂とからなる。熱可塑性樹脂部12は、ナノファイバーからなる不織布であり、織物13の表面全体にわたってほぼ均一に付着されている。熱可塑性樹脂としては融点がマトリックス樹脂を構成する熱硬化性樹脂の熱硬化温度より高い樹脂が使用される。

【解決手段】繊維強化複合材11は、表面に電界紡糸法により熱可塑性樹脂を付着させて形成された熱可塑性樹脂部12を有する織物13が積層された強化繊維基材14と、熱硬化性樹脂製のマトリックス樹脂とからなる。熱可塑性樹脂部12は、ナノファイバーからなる不織布であり、織物13の表面全体にわたってほぼ均一に付着されている。熱可塑性樹脂としては融点がマトリックス樹脂を構成する熱硬化性樹脂の熱硬化温度より高い樹脂が使用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化複合材、繊維強化複合材の製造方法及び強化繊維基材に関する。

【背景技術】

【0002】

耐衝撃性に優れた繊維強化プラスチックの強化繊維基材として、強化繊維からなるシート状の強化繊維基材の少なくとも片面に、短繊維からなる層間靭性強化材としての不織布が積層され、該不織布を形成する短繊維が該強化繊維基材に貫通することにより、該強化繊維基材と該不織布が一体化されている複合強化繊維基材が提案されている(特許文献1参照)。複合強化繊維基材として不織布が強化繊維基材と粘着剤による接着で一体化されているもの、不織布を構成する繊維の一部が低融点繊維であり、強化繊維基材と不織布とが熱融着により一体化されているもの、あるいは、不織布を形成する繊維をニードルパンチ等のパンチングにより強化繊維基材を貫通させたもの等が挙げられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】再公表特許WO00/56539号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、接着や熱融着で不織布と強化繊維基材との一体化を行う場合は、粘着剤(接着剤)や熱融着剤(低融点繊維)と、繊維強化複合材(繊維強化プラスチック)のマトリックス樹脂との相性により、使用できる粘着剤や熱融着剤の種類が限定され、一体化の強度を充分に確保できない。また、ニードルパンチで不織布を形成する繊維の一部が強化繊維基材を貫通するようにした場合は、基材が損傷するという問題がある。

【0005】

本発明は、前記従来の問題に鑑みてなされたものであって、その目的は、接着剤、熱融着剤等を用いずに、強化繊維基材を構成する織物と層間靭性強化材としての熱可塑性樹脂部の一体化を充分に確保することができ、強度及び耐衝撃性(靱性)に優れた繊維強化複合材及び繊維強化複合材の製造方法を提供することにある。また、他の目的は、前記繊維強化複合材に適した強化繊維基材を提供することにある。

【課題を解決するための手段】

【0006】

前記の目的を達成するため、請求項1に記載の発明の繊維強化複合材は、強化繊維の表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部を有する織物が積層された強化繊維基材と、熱硬化性樹脂製のマトリックス樹脂とからなる。

【0007】

この発明では、積層されて強化繊維基材を構成する織物は、表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部を有するため、接着剤、熱融着剤等を用いずに、ナノファイバー又はナノ粒子の織物に対する付着性により織物と層間靭性強化材としての熱可塑性樹脂部との一体化の強度を充分に確保できるとともに、ニードルパンチを用いて不織布の繊維を強化繊維基材を貫通させる場合のような繊維損傷の虞がない。また、繊維強化複合材が衝撃を受けた場合に熱可塑性樹脂部が衝撃による層間クラックの進展を抑える。したがって、強度及び耐衝撃性(靱性)に優れた繊維強化複合材を提供することができる。

【0008】

請求項2に記載の発明は、請求項1に記載の発明において、前記熱可塑性樹脂部は径が10−8〜10−6mの繊維状の熱可塑性樹脂からなる不織布である。この発明では、織物と層間靭性強化材としての熱可塑性樹脂部との一体化の強度や繊維強化複合材の強度及び耐衝撃性が優れる。

【0009】

請求項3に記載の発明は、請求項1に記載の発明において、前記熱可塑性樹脂部は径が10−8〜10−6mの粒子状の熱可塑性樹脂からなる。したがって、強度及び耐衝撃性(靭性)に優れた繊維強化複合材を提供することができる。

【0010】

請求項4に記載の発明の繊維強化複合材の製造方法は、表面に電界紡糸法により熱可塑性樹脂を付着させた熱可塑性樹脂部を有する織物を形成する熱可塑性樹脂部付着織物形成工程と、前記織物を積層して強化繊維基材を形成する強化繊維基材形成工程と、前記強化繊維基材を成型型内に配置して熱硬化性樹脂を注入するとともに熱硬化させる樹脂含浸硬化工程とを備えている。

【0011】

この発明では、熱可塑性樹脂部付着織物形成工程において、表面に電界紡糸法により熱可塑性樹脂を付着させた熱可塑性樹脂部を有する織物が形成される。強化繊維基材形成工程では、表面に熱可塑性樹脂部が形成された織物を積層することにより強化繊維基材が形成される。樹脂含浸硬化工程では、強化繊維基材が成型型内に配置された状態で熱硬化性樹脂が注入されるとともに熱硬化が行われて繊維強化複合材が形成される。したがって、接着剤、熱融着剤等を用いずに、強化繊維基材を構成する複数層の織物と層間靭性強化材としての熱可塑性樹脂部との一体化を充分に確保することができ、強度及び耐衝撃性に優れた繊維強化複合材を製造することができる。

【0012】

請求項5に記載の発明は、請求項4に記載の発明において、前記熱可塑性樹脂部が形成された織物の上に前記熱可塑性樹脂部が形成されていない織物を積層して、その織物の表面に前記熱可塑性樹脂部を形成する作業を所定積層数になるまで繰り返すことで、前記熱可塑性樹脂部付着織物形成工程が前記強化繊維基材形成工程の一部となっている。この発明では、樹脂含浸硬化工程前の強化繊維基材の形態保持性が向上する。

【0013】

請求項6に記載の発明は、請求項4及び5のいずれか一項に記載の発明において、前記熱可塑性樹脂は、その融点が前記熱硬化性樹脂の熱硬化温度より高い。強化繊維基材を構成する積層された織物に付着した熱可塑性樹脂部は、ナノファイバーやナノ粒子で構成されるため、融点近くに加熱されると溶融し易い。そのため、熱可塑性樹脂の融点が強化繊維基材に含浸硬化させる熱硬化性樹脂の熱硬化温度より低いと、熱硬化性樹脂の強化繊維基材への含浸時に熱可塑性樹脂部が流れて偏在する状態になる場合があり、繊維強化複合材の強度や耐衝撃性に悪影響を及ぼす可能性がある。しかし、この発明では、そのような不具合を回避することができる。

【0014】

請求項7に記載の発明の強化繊維基材は、強化繊維の表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部が形成されている。したがって、前記繊維強化複合材に適している。

【0015】

請求項8に記載の発明の強化繊維基材は、前記熱可塑性樹脂部は径が10−8〜10−6mの繊維状の熱可塑性樹脂からなる不織布である。したがって、前記繊維強化複合材に適している。

【発明の効果】

【0016】

本発明によれば、接着剤、熱融着剤等を用いずに、強化繊維基材を構成する織物と層間靭性強化材としての熱可塑性樹脂部との一体化を充分に確保することができ、強度及び耐衝撃性に優れた繊維強化複合材を提供することができる。

【図面の簡単な説明】

【0017】

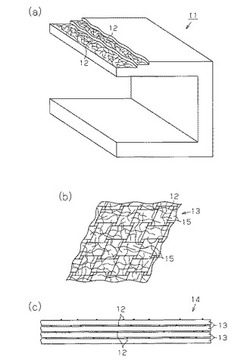

【図1】(a)は一実施形態の繊維強化複合材の一部破断模式斜視図、(b)は織物の表面にナノファイバーの不織布が形成された状態の模式図、(c)は積層された強化繊維基材とナノファイバーとの関係を示す模式図。

【図2】(a),(b)は強化繊維基材の製造方法を示す模式図。

【図3】(a),(b)はそれぞれ別の実施形態の熱可塑性樹脂部が形成された織物を示す模式図。

【発明を実施するための形態】

【0018】

以下、本発明を具体化した一実施形態を図1及び図2にしたがって説明する。

図1(a)に示すように、繊維強化複合材11は、チャネル状(断面コ形状)の立体的な形状に形成されている。繊維強化複合材11は、図1(c)に示すように、表面に電界紡糸法により熱可塑性樹脂を付着させて形成された熱可塑性樹脂部12を有する織物13が積層された強化繊維基材14と、熱硬化性樹脂製のマトリックス樹脂とからなる。

【0019】

図1(b)に示すように、織物13は、連続繊維からなる繊維束15で形成され、実施形態では織物として平織物が採用されている。繊維束15としては軽量で破断強度が高く、弾性率の大きい例えば炭素繊維の無撚りの繊維束(ロービング)が使用される。炭素繊維束は細い繊維が数百〜数万本束ねられて1本の繊維束が構成されており、要求性能に適した繊維の本数の繊維束が選択される。繊維束15は偏平な状態で織物13を形成する。

【0020】

熱可塑性樹脂部12は、径が10−8〜10−6mのナノファイバーからなる不織布であり、織物13の表面全体にわたってほぼ均一に付着されている。熱可塑性樹脂としては融点がマトリックス樹脂を構成する熱硬化性樹脂の熱硬化温度より高い樹脂が使用される。熱可塑性樹脂として、例えば、PBI(ポリフェニレンベンゾイミダゾール)、PET(ポリエチレンテレフタレート)、PAN(ポリアクリロニトリル)等が挙げられる。

【0021】

図1(c)に示すように、強化繊維基材14は、織物13が熱可塑性樹脂部12により互いに一体化された状態で積層されて形成されている。熱可塑性樹脂部12は、電界紡糸法により熱可塑性樹脂を使用して形成されたナノファイバーからなる不織布で構成されているため、接着剤による接着や熱融着等の処理を行うことなく、ナノファイバーである熱可塑性樹脂の織物13への付着性により織物13と熱可塑性樹脂部12との一体化の強度を充分に確保することができる。熱可塑性樹脂部12の目付(単位面積当たりの重量)は数g/m2が好ましい。

【0022】

マトリックス樹脂の熱硬化性樹脂としてはエポキシ樹脂が使用されている。

次に前記のように構成された繊維強化複合材11の製造方法を説明する。繊維強化複合材11の製造方法は、熱可塑性樹脂部付着織物形成工程と、強化繊維基材形成工程と、樹脂含浸硬化工程とを備えている。熱可塑性樹脂部付着織物形成工程では、表面に電界紡糸法により熱可塑性樹脂を付着させて形成された熱可塑性樹脂部12を有する織物13が形成される。この実施形態では、織物13に対して電界紡糸法により熱可塑性樹脂を付着させて熱可塑性樹脂部12を形成する。強化繊維基材形成工程では、表面に熱可塑性樹脂部12が形成された織物13が積層されて強化繊維基材14が形成される。この実施形態では、表面に熱可塑性樹脂部12が形成された織物13の上に熱可塑性樹脂部12が形成されていない織物13を積層して、その織物13の表面に熱可塑性樹脂部12を形成する作業を所定積層数になるまで繰り返す。即ち、この実施形態では、熱可塑性樹脂部付着織物形成工程が強化繊維基材形成工程の一部となっている。樹脂含浸硬化工程では、強化繊維基材14が成型型内に配置された状態で熱硬化性樹脂が注入されるとともに熱硬化が行われて繊維強化複合材が形成される。

【0023】

次に図2にしたがって、織物13の表面に電界紡糸法により熱可塑性樹脂部12を形成する方法を説明する。

電界紡糸法には公知の電界紡糸装置が使用される。電界紡糸装置は、高電圧電源21と、吐出ノズル22と、織物13を支持する金属板23とを備えている。高電圧電源21は、10〜20kV程度の出力が可能になっている。吐出ノズル22は、パイプ24により図示しない樹脂溶液供給部に接続されている。高電圧電源21のプラス端子が吐出ノズル22に電気的に接続され、高電圧電源21のマイナス端子及び金属板23はアースされている。

【0024】

この実施形態では、チャネル状の強化繊維基材14を形成するため、金属板23はチャネル状に形成されている。また、チャネル状に形成された金属板23の3つの外面23a,23b,23cが吐出ノズル22と順次対向可能とするため、金属板23は図示しない回動装置により回動可能に構成されている。

【0025】

織物13の表面に熱可塑性樹脂部12を付着させるには、図2(a)に示すように、織物13を金属板23の各外面23a,23b,23cに接触する状態で取り付ける。そして、金属板23の第1の外面23aが吐出ノズル22と対向する状態で、吐出ノズル22から熱可塑性樹脂溶液を吐出する。吐出された樹脂溶液25は、静電反発によって分裂して、金属板23に向かって進む。そして、金属板23上に支持されている13の表面に付着して不織布状の熱可塑性樹脂部12となる。

【0026】

熱可塑性樹脂部12が予め設定された目付となるように、吐出ノズル22から樹脂溶液25を吐出し設定された目付けとなった時点で樹脂溶液25の吐出を中断する。そして、金属板23を回動させて、図2(b)に示すように、第2の外面23bが吐出ノズル22と対向する状態に配置させる。その状態で、再び吐出ノズル22から樹脂溶液25を吐出して、第2の外面23b上に位置する織物13上に熱可塑性樹脂部12を付着させる。また、同様に第3の外面23c上に位置する織物13上に熱可塑性樹脂部12を付着させると、その織物13に対する熱可塑性樹脂部12の付着が完了する。

【0027】

次に熱可塑性樹脂部12の付着が完了した織物13の上に、熱可塑性樹脂部12がまだ付着されていない織物13を取り付ける。熱可塑性樹脂部12がまだ付着されていない織物13が、熱可塑性樹脂部12の付着が完了した織物13の上に取り付けられると、熱可塑性樹脂部12が当該織物13にも付着する。そして、新たに取り付けられた織物13の表面に、前述と同様にして熱可塑性樹脂部12を付着させる。以下、同様にして表面に熱可塑性樹脂部12が形成された織物13が所定数積層されると強化繊維基材14の形成が完了する。なお、最後に積層された織物13に対する電界紡糸装置による熱可塑性樹脂部12の付着作業は省略してもよい。

【0028】

強化繊維基材14は、樹脂含浸硬化工程において熱硬化性樹脂が含浸硬化されて繊維強化複合材11が形成される。樹脂の含浸硬化は、例えば、RTM(Resin Transfer

Molding )法で行われる。強化繊維基材14が成形型内に配置された状態で成形型内に熱硬化性樹脂が注入されるとともに熱硬化が行われる。そのとき、熱可塑性樹脂部12が溶融すると、織物13の表面全体にほぼ均一に付着していた熱可塑性樹脂部12が流れて偏在する状態になる場合があり、繊維強化複合材11の強度や耐衝撃性に悪影響を及ぼす可能性がある。しかし、熱可塑性樹脂部12を構成する熱可塑性樹脂は、その融点が熱硬化性樹脂の熱硬化温度より高いため、熱可塑性樹脂部12が溶融することはなく、そのような不具合を回避することができる。

【0029】

この実施形態によれば、以下に示す効果を得ることができる。

(1)繊維強化複合材11は、表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部12を有する織物13が積層された強化繊維基材14と、熱硬化性樹脂製のマトリックス樹脂とからなる。したがって、織物13と層間靭性強化材としての熱可塑性樹脂部12との一体化に従来技術と異なりニードルパンチを用いたり接着剤や熱融着剤等を用いたりせずに、熱可塑性樹脂部12の織物13への付着性により一体化の強度を充分に確保できる。また、繊維強化複合材11が衝撃を受けた場合に熱可塑性樹脂部12が衝撃による層間クラックの進展を抑えるため、強度及び耐衝撃性(靭性)に優れた繊維強化複合材を提供することができる。

【0030】

(2)熱可塑性樹脂部12は径が10−8〜10−6mの繊維状の熱可塑性樹脂からなる不織布である。したがって、熱可塑性樹脂部12が粒子状の場合に比べて、織物13と熱可塑性樹脂部12との一体化の強度や繊維強化複合材11の耐衝撃性が優れる。

【0031】

(3)繊維強化複合材11の製造方法は、表面に電界紡糸法により形成された熱可塑性樹脂部12を有する織物13を形成する熱可塑性樹脂部付着織物形成工程と、織物13を積層して強化繊維基材14を形成する強化繊維基材形成工程と、強化繊維基材14を成型型内に配置して熱硬化性樹脂を注入・熱硬化させる樹脂含浸硬化工程とを備えている。したがって、強化繊維基材14を構成する織物13と熱可塑性樹脂部12との一体化に、従来技術と異なり、ニードルパンチや接着剤や熱融着剤を必要とせずに、強化繊維基材14を構成する織物13と熱可塑性樹脂部12との一体化を充分に確保することができ、強度及び耐衝撃性に優れた繊維強化複合材11を製造することができる。また、熱可塑性樹脂部12がまだ付着されていない織物13が、熱可塑性樹脂部12の付着が完了した織物13の上に取り付けられると、熱可塑性樹脂部12が当該織物13にも付着する。そのため、熱可塑性樹脂部12が、強化繊維基材14を構成する積層された織物13同士を一体化し、樹脂含浸硬化工程前の強化繊維基材14の形態保持性を向上させる。

【0032】

(4)熱可塑性樹脂部12を形成する熱可塑性樹脂は、その融点が熱硬化性樹脂の熱硬化温度より高い。そのため、熱硬化性樹脂の強化繊維基材14への含浸・熱硬化時に熱可塑性樹脂部12が溶融することがない。したがって、熱可塑性樹脂部12が流れて偏在する状態になることにより、繊維強化複合材11の強度や耐衝撃性に悪影響を及ぼすという不具合を回避することができる。

【0033】

(5)繊維強化複合材11の製造方法において、織物13の表面に熱可塑性樹脂部12を付着させる作業と、表面に熱可塑性樹脂部12が付着された織物13の上に他の織物13を積層する作業とが交互に行われる。即ち、熱可塑性樹脂部付着織物形成工程が強化繊維基材形成工程の一部となっている。したがって、熱可塑性樹脂部付着織物形成工程が強化繊維基材形成工程と独立している場合と異なり、熱可塑性樹脂部付着織物形成工程で形成された織物13を保管する専用の場所を確保する必要がない。

【0034】

(6)織物13を構成する繊維束15は炭素繊維によって形成されているため、織物13は導電性を有する。したがって、織物13の積層数が多くなった場合でも、織物13の表面と吐出ノズル22との間に適正な高電圧が印加された状態に維持されて、織物13の表面に対する熱可塑性樹脂部12の付着が良好に行われる。

【0035】

実施形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ 織物13の表面に形成される熱可塑性樹脂部12は、ナノファイバーからなる不織布に限らず、例えば、図3(a)に示すように、ナノ粒子であってもよい。また、不織布と粒子が混在してもよい。熱可塑性樹脂部12を不織布にしたり、粒子にしたり、不織布と粒子が混在するようにしたりするのは、電界紡糸法により熱可塑性樹脂部12を形成するときの、熱可塑性樹脂溶液の樹脂濃度を変更することにより可能になる。樹脂濃度を熱可塑性樹脂部12として不織布が形成されるときの濃度より低くすることにより、熱可塑性樹脂部12として不織布と粒子が混在する状態になり、さらに濃度を低くすることにより粒子のみが形成される状態になる。この場合も、ニードルパンチを用いたり接着剤や熱融着剤等を用いたりせずに、織物13と熱可塑性樹脂部12との一体化の強度を充分に確保できる。また、繊維強化複合材11が衝撃を受けた場合に熱可塑性樹脂部12が衝撃による層間クラックの進展を抑えるため、強度及び耐衝撃性(靭性)に優れた繊維強化複合材11となる。

【0036】

○ 織物13は扁平(幅広)な繊維束15で形成されるものに限らず、図3(b)に示すように、通常の太さの繊維束15で形成してもよい。この場合も熱可塑性樹脂部12は織物13の表面に支障なく付着される。

【0037】

○ 繊維強化複合材11の製造方法において、熱可塑性樹脂部付着織物形成工程と強化繊維基材形成工程とを独立した工程としてもよい。具体的には、表面に熱可塑性樹脂部12が付着された織物13を形成する作業と、表面に熱可塑性樹脂部12が付着された織物13を積層して強化繊維基材14を形成する作業とはそれぞれ別に行われる。例えば、熱可塑性樹脂部付着織物形成工程では、電界紡糸装置として平板状の金属板23を備えた装置を使用し、金属板23の上に載置された織物13の表面に電界紡糸法で熱可塑性樹脂部12を付着させる。そして、強化繊維基材形成工程では、表面に熱可塑性樹脂部12が付着された織物13を所定形状の型の上に順次積層して強化繊維基材14を形成する。

【0038】

○ 繊維強化複合材11の製造方法における熱可塑性樹脂部付着織物形成工程は、織物13の表面に電界紡糸法により熱可塑性樹脂を付着させて熱可塑性樹脂部12を形成する方法に限らない。例えば、織物13を構成する繊維束15に対して先ず電界紡糸法により熱可塑性樹脂を付着させて熱可塑性樹脂部12を形成した後、その繊維束15で織物13を形成してもよい。

【0039】

○ 強化繊維基材14を構成する織物13を積層する際、織物13の経糸及び緯糸の配列方向が隣り合う織物13同士で45度ずつずれた状態で積層して強化繊維基材14を形成してもよい。この場合、その強化繊維基材14を用いて製造される繊維強化複合材11は、強化繊維が4軸配向で配列された構成になる。そのため、織物13の経糸及び緯糸の配列方向が同じ状態で積層された強化繊維基材14を用いて製造される繊維強化複合材11に比べて、バイアス方向の引っ張り強度が高くなる。

【0040】

○ 織物13を構成する繊維束15は炭素繊維製に限らない。例えば、ガラス繊維やセラミック繊維等の無機繊維、あるいは、アラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維等を使用してもよく、要求性能に応じて適宜選択される。例えば、強化繊維基材14に対する剛性・強度の要求性能が高い場合は、炭素繊維が好ましい。繊維束15に安価なガラス繊維を用いると低コストとなる。

【0041】

○ 織物13を構成する繊維束15が絶縁性の場合、織物13の表面に電界紡糸法により熱可塑性樹脂を付着させて熱可塑性樹脂部12を形成する作業は、織物13が積層されない状態で行う。

【0042】

○ 強化繊維基材14の形状は断面コ字状に限らず、たとえば、断面略L字状や平板状であってもよい。

○ マトリックス樹脂を構成する熱硬化性樹脂は、エポキシ樹脂に限らず、例えば、不飽和ポリエステル樹脂、ビニルエステル樹脂等を使用してもよい。

【0043】

○ 強化繊維の表面に径が10−8〜10−6mである熱可塑性樹脂を付着させる方法として、電界紡糸法に限らず、あらかじめ所定目付で作成した径が10−8〜10−6mの繊維状熱可塑性樹脂からなる不織布を強化繊維表面に積層したり、径が10−8〜10−6mである熱可塑性樹脂を強化繊維表面に加圧噴射することで付着させてもよい。

【0044】

以下の技術的思想(発明)は前記実施形態から把握できる。

(1)請求項4又は請求項5に記載の発明において、前記熱可塑性樹脂部付着織物形成工程が強化繊維基材形成工程の一部となっている。

【符号の説明】

【0045】

11…繊維強化複合材、12…熱可塑性樹脂部、13…織物、14…強化繊維基材。

【技術分野】

【0001】

本発明は、繊維強化複合材、繊維強化複合材の製造方法及び強化繊維基材に関する。

【背景技術】

【0002】

耐衝撃性に優れた繊維強化プラスチックの強化繊維基材として、強化繊維からなるシート状の強化繊維基材の少なくとも片面に、短繊維からなる層間靭性強化材としての不織布が積層され、該不織布を形成する短繊維が該強化繊維基材に貫通することにより、該強化繊維基材と該不織布が一体化されている複合強化繊維基材が提案されている(特許文献1参照)。複合強化繊維基材として不織布が強化繊維基材と粘着剤による接着で一体化されているもの、不織布を構成する繊維の一部が低融点繊維であり、強化繊維基材と不織布とが熱融着により一体化されているもの、あるいは、不織布を形成する繊維をニードルパンチ等のパンチングにより強化繊維基材を貫通させたもの等が挙げられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】再公表特許WO00/56539号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、接着や熱融着で不織布と強化繊維基材との一体化を行う場合は、粘着剤(接着剤)や熱融着剤(低融点繊維)と、繊維強化複合材(繊維強化プラスチック)のマトリックス樹脂との相性により、使用できる粘着剤や熱融着剤の種類が限定され、一体化の強度を充分に確保できない。また、ニードルパンチで不織布を形成する繊維の一部が強化繊維基材を貫通するようにした場合は、基材が損傷するという問題がある。

【0005】

本発明は、前記従来の問題に鑑みてなされたものであって、その目的は、接着剤、熱融着剤等を用いずに、強化繊維基材を構成する織物と層間靭性強化材としての熱可塑性樹脂部の一体化を充分に確保することができ、強度及び耐衝撃性(靱性)に優れた繊維強化複合材及び繊維強化複合材の製造方法を提供することにある。また、他の目的は、前記繊維強化複合材に適した強化繊維基材を提供することにある。

【課題を解決するための手段】

【0006】

前記の目的を達成するため、請求項1に記載の発明の繊維強化複合材は、強化繊維の表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部を有する織物が積層された強化繊維基材と、熱硬化性樹脂製のマトリックス樹脂とからなる。

【0007】

この発明では、積層されて強化繊維基材を構成する織物は、表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部を有するため、接着剤、熱融着剤等を用いずに、ナノファイバー又はナノ粒子の織物に対する付着性により織物と層間靭性強化材としての熱可塑性樹脂部との一体化の強度を充分に確保できるとともに、ニードルパンチを用いて不織布の繊維を強化繊維基材を貫通させる場合のような繊維損傷の虞がない。また、繊維強化複合材が衝撃を受けた場合に熱可塑性樹脂部が衝撃による層間クラックの進展を抑える。したがって、強度及び耐衝撃性(靱性)に優れた繊維強化複合材を提供することができる。

【0008】

請求項2に記載の発明は、請求項1に記載の発明において、前記熱可塑性樹脂部は径が10−8〜10−6mの繊維状の熱可塑性樹脂からなる不織布である。この発明では、織物と層間靭性強化材としての熱可塑性樹脂部との一体化の強度や繊維強化複合材の強度及び耐衝撃性が優れる。

【0009】

請求項3に記載の発明は、請求項1に記載の発明において、前記熱可塑性樹脂部は径が10−8〜10−6mの粒子状の熱可塑性樹脂からなる。したがって、強度及び耐衝撃性(靭性)に優れた繊維強化複合材を提供することができる。

【0010】

請求項4に記載の発明の繊維強化複合材の製造方法は、表面に電界紡糸法により熱可塑性樹脂を付着させた熱可塑性樹脂部を有する織物を形成する熱可塑性樹脂部付着織物形成工程と、前記織物を積層して強化繊維基材を形成する強化繊維基材形成工程と、前記強化繊維基材を成型型内に配置して熱硬化性樹脂を注入するとともに熱硬化させる樹脂含浸硬化工程とを備えている。

【0011】

この発明では、熱可塑性樹脂部付着織物形成工程において、表面に電界紡糸法により熱可塑性樹脂を付着させた熱可塑性樹脂部を有する織物が形成される。強化繊維基材形成工程では、表面に熱可塑性樹脂部が形成された織物を積層することにより強化繊維基材が形成される。樹脂含浸硬化工程では、強化繊維基材が成型型内に配置された状態で熱硬化性樹脂が注入されるとともに熱硬化が行われて繊維強化複合材が形成される。したがって、接着剤、熱融着剤等を用いずに、強化繊維基材を構成する複数層の織物と層間靭性強化材としての熱可塑性樹脂部との一体化を充分に確保することができ、強度及び耐衝撃性に優れた繊維強化複合材を製造することができる。

【0012】

請求項5に記載の発明は、請求項4に記載の発明において、前記熱可塑性樹脂部が形成された織物の上に前記熱可塑性樹脂部が形成されていない織物を積層して、その織物の表面に前記熱可塑性樹脂部を形成する作業を所定積層数になるまで繰り返すことで、前記熱可塑性樹脂部付着織物形成工程が前記強化繊維基材形成工程の一部となっている。この発明では、樹脂含浸硬化工程前の強化繊維基材の形態保持性が向上する。

【0013】

請求項6に記載の発明は、請求項4及び5のいずれか一項に記載の発明において、前記熱可塑性樹脂は、その融点が前記熱硬化性樹脂の熱硬化温度より高い。強化繊維基材を構成する積層された織物に付着した熱可塑性樹脂部は、ナノファイバーやナノ粒子で構成されるため、融点近くに加熱されると溶融し易い。そのため、熱可塑性樹脂の融点が強化繊維基材に含浸硬化させる熱硬化性樹脂の熱硬化温度より低いと、熱硬化性樹脂の強化繊維基材への含浸時に熱可塑性樹脂部が流れて偏在する状態になる場合があり、繊維強化複合材の強度や耐衝撃性に悪影響を及ぼす可能性がある。しかし、この発明では、そのような不具合を回避することができる。

【0014】

請求項7に記載の発明の強化繊維基材は、強化繊維の表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部が形成されている。したがって、前記繊維強化複合材に適している。

【0015】

請求項8に記載の発明の強化繊維基材は、前記熱可塑性樹脂部は径が10−8〜10−6mの繊維状の熱可塑性樹脂からなる不織布である。したがって、前記繊維強化複合材に適している。

【発明の効果】

【0016】

本発明によれば、接着剤、熱融着剤等を用いずに、強化繊維基材を構成する織物と層間靭性強化材としての熱可塑性樹脂部との一体化を充分に確保することができ、強度及び耐衝撃性に優れた繊維強化複合材を提供することができる。

【図面の簡単な説明】

【0017】

【図1】(a)は一実施形態の繊維強化複合材の一部破断模式斜視図、(b)は織物の表面にナノファイバーの不織布が形成された状態の模式図、(c)は積層された強化繊維基材とナノファイバーとの関係を示す模式図。

【図2】(a),(b)は強化繊維基材の製造方法を示す模式図。

【図3】(a),(b)はそれぞれ別の実施形態の熱可塑性樹脂部が形成された織物を示す模式図。

【発明を実施するための形態】

【0018】

以下、本発明を具体化した一実施形態を図1及び図2にしたがって説明する。

図1(a)に示すように、繊維強化複合材11は、チャネル状(断面コ形状)の立体的な形状に形成されている。繊維強化複合材11は、図1(c)に示すように、表面に電界紡糸法により熱可塑性樹脂を付着させて形成された熱可塑性樹脂部12を有する織物13が積層された強化繊維基材14と、熱硬化性樹脂製のマトリックス樹脂とからなる。

【0019】

図1(b)に示すように、織物13は、連続繊維からなる繊維束15で形成され、実施形態では織物として平織物が採用されている。繊維束15としては軽量で破断強度が高く、弾性率の大きい例えば炭素繊維の無撚りの繊維束(ロービング)が使用される。炭素繊維束は細い繊維が数百〜数万本束ねられて1本の繊維束が構成されており、要求性能に適した繊維の本数の繊維束が選択される。繊維束15は偏平な状態で織物13を形成する。

【0020】

熱可塑性樹脂部12は、径が10−8〜10−6mのナノファイバーからなる不織布であり、織物13の表面全体にわたってほぼ均一に付着されている。熱可塑性樹脂としては融点がマトリックス樹脂を構成する熱硬化性樹脂の熱硬化温度より高い樹脂が使用される。熱可塑性樹脂として、例えば、PBI(ポリフェニレンベンゾイミダゾール)、PET(ポリエチレンテレフタレート)、PAN(ポリアクリロニトリル)等が挙げられる。

【0021】

図1(c)に示すように、強化繊維基材14は、織物13が熱可塑性樹脂部12により互いに一体化された状態で積層されて形成されている。熱可塑性樹脂部12は、電界紡糸法により熱可塑性樹脂を使用して形成されたナノファイバーからなる不織布で構成されているため、接着剤による接着や熱融着等の処理を行うことなく、ナノファイバーである熱可塑性樹脂の織物13への付着性により織物13と熱可塑性樹脂部12との一体化の強度を充分に確保することができる。熱可塑性樹脂部12の目付(単位面積当たりの重量)は数g/m2が好ましい。

【0022】

マトリックス樹脂の熱硬化性樹脂としてはエポキシ樹脂が使用されている。

次に前記のように構成された繊維強化複合材11の製造方法を説明する。繊維強化複合材11の製造方法は、熱可塑性樹脂部付着織物形成工程と、強化繊維基材形成工程と、樹脂含浸硬化工程とを備えている。熱可塑性樹脂部付着織物形成工程では、表面に電界紡糸法により熱可塑性樹脂を付着させて形成された熱可塑性樹脂部12を有する織物13が形成される。この実施形態では、織物13に対して電界紡糸法により熱可塑性樹脂を付着させて熱可塑性樹脂部12を形成する。強化繊維基材形成工程では、表面に熱可塑性樹脂部12が形成された織物13が積層されて強化繊維基材14が形成される。この実施形態では、表面に熱可塑性樹脂部12が形成された織物13の上に熱可塑性樹脂部12が形成されていない織物13を積層して、その織物13の表面に熱可塑性樹脂部12を形成する作業を所定積層数になるまで繰り返す。即ち、この実施形態では、熱可塑性樹脂部付着織物形成工程が強化繊維基材形成工程の一部となっている。樹脂含浸硬化工程では、強化繊維基材14が成型型内に配置された状態で熱硬化性樹脂が注入されるとともに熱硬化が行われて繊維強化複合材が形成される。

【0023】

次に図2にしたがって、織物13の表面に電界紡糸法により熱可塑性樹脂部12を形成する方法を説明する。

電界紡糸法には公知の電界紡糸装置が使用される。電界紡糸装置は、高電圧電源21と、吐出ノズル22と、織物13を支持する金属板23とを備えている。高電圧電源21は、10〜20kV程度の出力が可能になっている。吐出ノズル22は、パイプ24により図示しない樹脂溶液供給部に接続されている。高電圧電源21のプラス端子が吐出ノズル22に電気的に接続され、高電圧電源21のマイナス端子及び金属板23はアースされている。

【0024】

この実施形態では、チャネル状の強化繊維基材14を形成するため、金属板23はチャネル状に形成されている。また、チャネル状に形成された金属板23の3つの外面23a,23b,23cが吐出ノズル22と順次対向可能とするため、金属板23は図示しない回動装置により回動可能に構成されている。

【0025】

織物13の表面に熱可塑性樹脂部12を付着させるには、図2(a)に示すように、織物13を金属板23の各外面23a,23b,23cに接触する状態で取り付ける。そして、金属板23の第1の外面23aが吐出ノズル22と対向する状態で、吐出ノズル22から熱可塑性樹脂溶液を吐出する。吐出された樹脂溶液25は、静電反発によって分裂して、金属板23に向かって進む。そして、金属板23上に支持されている13の表面に付着して不織布状の熱可塑性樹脂部12となる。

【0026】

熱可塑性樹脂部12が予め設定された目付となるように、吐出ノズル22から樹脂溶液25を吐出し設定された目付けとなった時点で樹脂溶液25の吐出を中断する。そして、金属板23を回動させて、図2(b)に示すように、第2の外面23bが吐出ノズル22と対向する状態に配置させる。その状態で、再び吐出ノズル22から樹脂溶液25を吐出して、第2の外面23b上に位置する織物13上に熱可塑性樹脂部12を付着させる。また、同様に第3の外面23c上に位置する織物13上に熱可塑性樹脂部12を付着させると、その織物13に対する熱可塑性樹脂部12の付着が完了する。

【0027】

次に熱可塑性樹脂部12の付着が完了した織物13の上に、熱可塑性樹脂部12がまだ付着されていない織物13を取り付ける。熱可塑性樹脂部12がまだ付着されていない織物13が、熱可塑性樹脂部12の付着が完了した織物13の上に取り付けられると、熱可塑性樹脂部12が当該織物13にも付着する。そして、新たに取り付けられた織物13の表面に、前述と同様にして熱可塑性樹脂部12を付着させる。以下、同様にして表面に熱可塑性樹脂部12が形成された織物13が所定数積層されると強化繊維基材14の形成が完了する。なお、最後に積層された織物13に対する電界紡糸装置による熱可塑性樹脂部12の付着作業は省略してもよい。

【0028】

強化繊維基材14は、樹脂含浸硬化工程において熱硬化性樹脂が含浸硬化されて繊維強化複合材11が形成される。樹脂の含浸硬化は、例えば、RTM(Resin Transfer

Molding )法で行われる。強化繊維基材14が成形型内に配置された状態で成形型内に熱硬化性樹脂が注入されるとともに熱硬化が行われる。そのとき、熱可塑性樹脂部12が溶融すると、織物13の表面全体にほぼ均一に付着していた熱可塑性樹脂部12が流れて偏在する状態になる場合があり、繊維強化複合材11の強度や耐衝撃性に悪影響を及ぼす可能性がある。しかし、熱可塑性樹脂部12を構成する熱可塑性樹脂は、その融点が熱硬化性樹脂の熱硬化温度より高いため、熱可塑性樹脂部12が溶融することはなく、そのような不具合を回避することができる。

【0029】

この実施形態によれば、以下に示す効果を得ることができる。

(1)繊維強化複合材11は、表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部12を有する織物13が積層された強化繊維基材14と、熱硬化性樹脂製のマトリックス樹脂とからなる。したがって、織物13と層間靭性強化材としての熱可塑性樹脂部12との一体化に従来技術と異なりニードルパンチを用いたり接着剤や熱融着剤等を用いたりせずに、熱可塑性樹脂部12の織物13への付着性により一体化の強度を充分に確保できる。また、繊維強化複合材11が衝撃を受けた場合に熱可塑性樹脂部12が衝撃による層間クラックの進展を抑えるため、強度及び耐衝撃性(靭性)に優れた繊維強化複合材を提供することができる。

【0030】

(2)熱可塑性樹脂部12は径が10−8〜10−6mの繊維状の熱可塑性樹脂からなる不織布である。したがって、熱可塑性樹脂部12が粒子状の場合に比べて、織物13と熱可塑性樹脂部12との一体化の強度や繊維強化複合材11の耐衝撃性が優れる。

【0031】

(3)繊維強化複合材11の製造方法は、表面に電界紡糸法により形成された熱可塑性樹脂部12を有する織物13を形成する熱可塑性樹脂部付着織物形成工程と、織物13を積層して強化繊維基材14を形成する強化繊維基材形成工程と、強化繊維基材14を成型型内に配置して熱硬化性樹脂を注入・熱硬化させる樹脂含浸硬化工程とを備えている。したがって、強化繊維基材14を構成する織物13と熱可塑性樹脂部12との一体化に、従来技術と異なり、ニードルパンチや接着剤や熱融着剤を必要とせずに、強化繊維基材14を構成する織物13と熱可塑性樹脂部12との一体化を充分に確保することができ、強度及び耐衝撃性に優れた繊維強化複合材11を製造することができる。また、熱可塑性樹脂部12がまだ付着されていない織物13が、熱可塑性樹脂部12の付着が完了した織物13の上に取り付けられると、熱可塑性樹脂部12が当該織物13にも付着する。そのため、熱可塑性樹脂部12が、強化繊維基材14を構成する積層された織物13同士を一体化し、樹脂含浸硬化工程前の強化繊維基材14の形態保持性を向上させる。

【0032】

(4)熱可塑性樹脂部12を形成する熱可塑性樹脂は、その融点が熱硬化性樹脂の熱硬化温度より高い。そのため、熱硬化性樹脂の強化繊維基材14への含浸・熱硬化時に熱可塑性樹脂部12が溶融することがない。したがって、熱可塑性樹脂部12が流れて偏在する状態になることにより、繊維強化複合材11の強度や耐衝撃性に悪影響を及ぼすという不具合を回避することができる。

【0033】

(5)繊維強化複合材11の製造方法において、織物13の表面に熱可塑性樹脂部12を付着させる作業と、表面に熱可塑性樹脂部12が付着された織物13の上に他の織物13を積層する作業とが交互に行われる。即ち、熱可塑性樹脂部付着織物形成工程が強化繊維基材形成工程の一部となっている。したがって、熱可塑性樹脂部付着織物形成工程が強化繊維基材形成工程と独立している場合と異なり、熱可塑性樹脂部付着織物形成工程で形成された織物13を保管する専用の場所を確保する必要がない。

【0034】

(6)織物13を構成する繊維束15は炭素繊維によって形成されているため、織物13は導電性を有する。したがって、織物13の積層数が多くなった場合でも、織物13の表面と吐出ノズル22との間に適正な高電圧が印加された状態に維持されて、織物13の表面に対する熱可塑性樹脂部12の付着が良好に行われる。

【0035】

実施形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ 織物13の表面に形成される熱可塑性樹脂部12は、ナノファイバーからなる不織布に限らず、例えば、図3(a)に示すように、ナノ粒子であってもよい。また、不織布と粒子が混在してもよい。熱可塑性樹脂部12を不織布にしたり、粒子にしたり、不織布と粒子が混在するようにしたりするのは、電界紡糸法により熱可塑性樹脂部12を形成するときの、熱可塑性樹脂溶液の樹脂濃度を変更することにより可能になる。樹脂濃度を熱可塑性樹脂部12として不織布が形成されるときの濃度より低くすることにより、熱可塑性樹脂部12として不織布と粒子が混在する状態になり、さらに濃度を低くすることにより粒子のみが形成される状態になる。この場合も、ニードルパンチを用いたり接着剤や熱融着剤等を用いたりせずに、織物13と熱可塑性樹脂部12との一体化の強度を充分に確保できる。また、繊維強化複合材11が衝撃を受けた場合に熱可塑性樹脂部12が衝撃による層間クラックの進展を抑えるため、強度及び耐衝撃性(靭性)に優れた繊維強化複合材11となる。

【0036】

○ 織物13は扁平(幅広)な繊維束15で形成されるものに限らず、図3(b)に示すように、通常の太さの繊維束15で形成してもよい。この場合も熱可塑性樹脂部12は織物13の表面に支障なく付着される。

【0037】

○ 繊維強化複合材11の製造方法において、熱可塑性樹脂部付着織物形成工程と強化繊維基材形成工程とを独立した工程としてもよい。具体的には、表面に熱可塑性樹脂部12が付着された織物13を形成する作業と、表面に熱可塑性樹脂部12が付着された織物13を積層して強化繊維基材14を形成する作業とはそれぞれ別に行われる。例えば、熱可塑性樹脂部付着織物形成工程では、電界紡糸装置として平板状の金属板23を備えた装置を使用し、金属板23の上に載置された織物13の表面に電界紡糸法で熱可塑性樹脂部12を付着させる。そして、強化繊維基材形成工程では、表面に熱可塑性樹脂部12が付着された織物13を所定形状の型の上に順次積層して強化繊維基材14を形成する。

【0038】

○ 繊維強化複合材11の製造方法における熱可塑性樹脂部付着織物形成工程は、織物13の表面に電界紡糸法により熱可塑性樹脂を付着させて熱可塑性樹脂部12を形成する方法に限らない。例えば、織物13を構成する繊維束15に対して先ず電界紡糸法により熱可塑性樹脂を付着させて熱可塑性樹脂部12を形成した後、その繊維束15で織物13を形成してもよい。

【0039】

○ 強化繊維基材14を構成する織物13を積層する際、織物13の経糸及び緯糸の配列方向が隣り合う織物13同士で45度ずつずれた状態で積層して強化繊維基材14を形成してもよい。この場合、その強化繊維基材14を用いて製造される繊維強化複合材11は、強化繊維が4軸配向で配列された構成になる。そのため、織物13の経糸及び緯糸の配列方向が同じ状態で積層された強化繊維基材14を用いて製造される繊維強化複合材11に比べて、バイアス方向の引っ張り強度が高くなる。

【0040】

○ 織物13を構成する繊維束15は炭素繊維製に限らない。例えば、ガラス繊維やセラミック繊維等の無機繊維、あるいは、アラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維等を使用してもよく、要求性能に応じて適宜選択される。例えば、強化繊維基材14に対する剛性・強度の要求性能が高い場合は、炭素繊維が好ましい。繊維束15に安価なガラス繊維を用いると低コストとなる。

【0041】

○ 織物13を構成する繊維束15が絶縁性の場合、織物13の表面に電界紡糸法により熱可塑性樹脂を付着させて熱可塑性樹脂部12を形成する作業は、織物13が積層されない状態で行う。

【0042】

○ 強化繊維基材14の形状は断面コ字状に限らず、たとえば、断面略L字状や平板状であってもよい。

○ マトリックス樹脂を構成する熱硬化性樹脂は、エポキシ樹脂に限らず、例えば、不飽和ポリエステル樹脂、ビニルエステル樹脂等を使用してもよい。

【0043】

○ 強化繊維の表面に径が10−8〜10−6mである熱可塑性樹脂を付着させる方法として、電界紡糸法に限らず、あらかじめ所定目付で作成した径が10−8〜10−6mの繊維状熱可塑性樹脂からなる不織布を強化繊維表面に積層したり、径が10−8〜10−6mである熱可塑性樹脂を強化繊維表面に加圧噴射することで付着させてもよい。

【0044】

以下の技術的思想(発明)は前記実施形態から把握できる。

(1)請求項4又は請求項5に記載の発明において、前記熱可塑性樹脂部付着織物形成工程が強化繊維基材形成工程の一部となっている。

【符号の説明】

【0045】

11…繊維強化複合材、12…熱可塑性樹脂部、13…織物、14…強化繊維基材。

【特許請求の範囲】

【請求項1】

強化繊維の表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部を有する織物が積層された強化繊維基材と、熱硬化性樹脂製のマトリックス樹脂とからなることを特徴とする繊維強化複合材。

【請求項2】

前記熱可塑性樹脂部は径が10−8〜10−6mの繊維状の熱可塑性樹脂からなる不織布である請求項1に記載の繊維強化複合材。

【請求項3】

前記熱可塑性樹脂部は径が10−8〜10−6mの粒子状の熱可塑性樹脂からなる請求項1に記載の繊維強化複合材。

【請求項4】

強化繊維の表面に電界紡糸法により熱可塑性樹脂を付着させた熱可塑性樹脂部を有する織物を形成する熱可塑性樹脂部付着織物形成工程と、

前記織物を積層して強化繊維基材を形成する強化繊維基材形成工程と、

前記強化繊維基材を成型型内に配置して熱硬化性樹脂を注入するとともに熱硬化させる

樹脂含浸硬化工程と

を備えている繊維強化複合材の製造方法。

【請求項5】

前記熱可塑性樹脂部が形成された織物の上に前記熱可塑性樹脂部が形成されていない織物を積層して、その織物の表面に前記熱可塑性樹脂部を形成する作業を所定積層数になるまで繰り返すことで、前記熱可塑性樹脂部付着織物形成工程が前記強化繊維基材形成工程の一部となっている請求項4に記載の繊維強化複合材の製造方法。

【請求項6】

前記熱可塑性樹脂は、その融点が前記熱硬化性樹脂の熱硬化温度より高い請求項4及び5のいずれか一項に記載の繊維強化複合材の製造方法。

【請求項7】

強化繊維の表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部が形成された強化繊維基材。

【請求項8】

前記熱可塑性樹脂部は径が10−8〜10−6mの繊維状の熱可塑性樹脂からなる不織布である請求項7に記載の強化繊維基材。

【請求項1】

強化繊維の表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部を有する織物が積層された強化繊維基材と、熱硬化性樹脂製のマトリックス樹脂とからなることを特徴とする繊維強化複合材。

【請求項2】

前記熱可塑性樹脂部は径が10−8〜10−6mの繊維状の熱可塑性樹脂からなる不織布である請求項1に記載の繊維強化複合材。

【請求項3】

前記熱可塑性樹脂部は径が10−8〜10−6mの粒子状の熱可塑性樹脂からなる請求項1に記載の繊維強化複合材。

【請求項4】

強化繊維の表面に電界紡糸法により熱可塑性樹脂を付着させた熱可塑性樹脂部を有する織物を形成する熱可塑性樹脂部付着織物形成工程と、

前記織物を積層して強化繊維基材を形成する強化繊維基材形成工程と、

前記強化繊維基材を成型型内に配置して熱硬化性樹脂を注入するとともに熱硬化させる

樹脂含浸硬化工程と

を備えている繊維強化複合材の製造方法。

【請求項5】

前記熱可塑性樹脂部が形成された織物の上に前記熱可塑性樹脂部が形成されていない織物を積層して、その織物の表面に前記熱可塑性樹脂部を形成する作業を所定積層数になるまで繰り返すことで、前記熱可塑性樹脂部付着織物形成工程が前記強化繊維基材形成工程の一部となっている請求項4に記載の繊維強化複合材の製造方法。

【請求項6】

前記熱可塑性樹脂は、その融点が前記熱硬化性樹脂の熱硬化温度より高い請求項4及び5のいずれか一項に記載の繊維強化複合材の製造方法。

【請求項7】

強化繊維の表面に径が10−8〜10−6mである熱可塑性樹脂を付着させた熱可塑性樹脂部が形成された強化繊維基材。

【請求項8】

前記熱可塑性樹脂部は径が10−8〜10−6mの繊維状の熱可塑性樹脂からなる不織布である請求項7に記載の強化繊維基材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−107160(P2012−107160A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−258890(P2010−258890)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]