繊維強化複合材及びその製造方法

【課題】従来の炭素繊維強化複合材に比べて、軽量で耐衝撃性に優れ、材料の飛散防止性能に優れた加工後の外観のよい繊維強化複合材及びその製造方法を提供する。

【解決手段】強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である繊維強化樹脂シートの片面に、熱可塑性樹脂の層が接合して積層されてなる繊維強化複合材であって、前記熱可塑性樹脂の層の内部に、繊度が800dtex〜20000dtexの高強度かつ高弾性率の有機繊維糸条よりなる編織物が配置されている。上記の繊維強化複合材は、繊維強化樹脂シートの少なくとも片面に、熱可塑性樹脂シート、編織物、熱可塑性樹脂シートをこの順で重畳し、得られた重畳物を前記熱可塑性樹脂の溶融温度未満の温度で加熱しながら真空成形することにより、成形品として得ることができる。

【解決手段】強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である繊維強化樹脂シートの片面に、熱可塑性樹脂の層が接合して積層されてなる繊維強化複合材であって、前記熱可塑性樹脂の層の内部に、繊度が800dtex〜20000dtexの高強度かつ高弾性率の有機繊維糸条よりなる編織物が配置されている。上記の繊維強化複合材は、繊維強化樹脂シートの少なくとも片面に、熱可塑性樹脂シート、編織物、熱可塑性樹脂シートをこの順で重畳し、得られた重畳物を前記熱可塑性樹脂の溶融温度未満の温度で加熱しながら真空成形することにより、成形品として得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化複合材及びその製造方法に関する。特に、スーツケースやアタッシュケース等の鞄の材料や、家電製品の部材、ハウジング材等に適した、軽量で、外観かつ耐衝撃性に優れた繊維強化複合材及びその製造方法に関する。

【背景技術】

【0002】

強化繊維として炭素繊維を用いた繊維強化複合材料(CFRP)は、その優れた耐衝撃性ゆえに、航空機の翼や胴体などに使用されている。しかし、炭素繊維強化複合材料は、強化繊維の靭性が乏しいため、耐衝撃性はあるが材料が割れ易く、破壊に至った際に材料が飛散する等の問題点がある。

【0003】

かかる事情より、耐衝撃性を改良した繊維強化複合材料が提案されている(例えば、特許文献1,2等)。特許文献1には、難燃性かつ耐衝撃性の繊維強化複合材が記載されている。特許文献2には、ハニカム構造体の両面に繊維強化複合材を配置した積層構造体が記載されている。

【0004】

しかし、特許文献1,2に記載された材料は、万一破壊に至った際には破片が飛散することになる。

【0005】

特許文献3には、金属板と繊維強化樹脂組成物が、発泡樹脂組成物を介して接合されている金属樹脂複合構造体が記載されている。

【0006】

しかし、構造体の表面に金属板を設けた場合には、耐衝撃性は向上するものの、重量が増大する。

【0007】

特許文献4,5には、炭素繊維強化樹脂シートに芳香族ポリアミド繊維強化樹脂シートを被着して衝撃エネルギーの吸収効果を高めた材料が記載されている。

【0008】

しかし、特許文献4に記載されているような、炭素繊維強化樹脂シートに芳香族ポリアミド繊維強化樹脂シートを接着剤にて接着した材料では、芳香族ポリアミド繊維がマトリクス樹脂と接着していて自由に動けない状態にあるため、衝撃が与えられた際には、芳香族ポリアミド繊維がマトリックス樹脂と共に破壊に至ってしまう可能性がある。

【0009】

一方、特許文献5に記載されている材料は、芳香族ポリアミド繊維に熱可塑性樹脂を含浸させてプリプレグとなし、該プリプレグと炭素繊維強化樹脂シートとを重ねた状態で加熱・プレスして製造した材料である。マトリックス樹脂として熱可塑性樹脂を用いているため、熱硬化性樹脂をマトリックス樹脂としたものよりも耐衝撃性は期待できるが、繊維の自由度の低下は否めない。

【特許文献1】特開平11−147965号公報

【特許文献2】特開2007−215328号公報

【特許文献3】特開2007−196545号公報

【特許文献4】特開平8−197668号公報

【特許文献5】特開2007−283758号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記問題点に鑑み、従来の炭素繊維強化複合材に比べて、軽量で、耐衝撃性および材料の飛散防止性能に優れ、加工後の外観のよい繊維強化複合材、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明者等は鋭意検討を重ねた結果、本発明を完成するに至ったものである、

【0012】

すなわち、本発明は以下の通りである。

(1)強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である繊維強化樹脂シートの少なくとも片面に、熱可塑性樹脂の層が接合して積層されてなる繊維強化複合材であって、

前記熱可塑性樹脂の層の内部に、繊度が800dtex〜20000dtexの高強度かつ高弾性率の有機繊維糸条よりなる編織物が、熱可塑性樹脂と非接着ないし低接着状態で配置されていることを特徴とする繊維強化複合材。

(2)熱可塑性樹脂が、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリフェニレンサルファイド樹脂、変性ポリフェニレンエーテル樹脂、ABS樹脂及びこれらの重合体の構成単位の2種以上からなる共重合体ならびに熱可塑性エラストマーよりなる群から選ばれる樹脂であることを特徴とする、前記(1)記載の繊維強化複合材。

(3)有機繊維が、アラミド繊維、ポリパラフェニレンベンズビスオキサゾール繊維、全芳香族ポリエステル繊維及び高強度ポリエチレン繊維から選ばれたいずれかの繊維であることを特徴とする、前記(1)又は(2)記載の繊維強化複合材。

(4)熱硬化性樹脂がエポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂及びフェノール樹脂から選ばれたいずれかの樹脂であることを特徴とする、前記(1)〜(3)いずれか記載の繊維強化複合材。

(5)繊維強化複合材の厚みが2mm以下であることを特徴とする、前記(1)〜(4)いずれか記載の繊維強化複合材。

(6)繊維強化複合材が鞄用材料であることを特徴とする、前記(1)〜(5)いずれか記載の繊維強化複合材。

【0013】

(7)前記(1)〜(6)いずれか記載の繊維強化複合材を成形してなる成形品。

(8)前記(1)〜(6)いずれか記載の繊維強化複合材を少なくとも一部に含む鞄用材料を、3次元形状に成形してなる鞄シェル。

【0014】

(9)強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である、未硬化の繊維強化樹脂シートの片面に、

1枚ないし複数枚の熱可塑性樹脂シート、1枚ないし複数枚の繊度が800dtex〜20000dtexの高強度かつ高弾性率の有機繊維糸条よりなる編織物、前記熱可塑性樹脂と同種の樹脂からなる1枚ないし複数枚の熱可塑性樹脂シート、をこの順で重畳し、

得られた重畳物を前記熱可塑性樹脂の溶融温度未満の温度で加熱しながら真空成形した後、加熱・硬化する、

ことを特徴とする繊維強化複合材の製造方法。

(10)熱可塑性樹脂の融点と成形温度との差が、3〜30℃の範囲であることを特徴とする、前記(9)記載の繊維強化複合材の製造方法。

(11)熱可塑性樹脂シートが、熱可塑性樹脂フィルム又は熱可塑性樹脂繊維からなる布帛のいずれかであることを特徴とする、前記(9)又は(10)記載の繊維強化複合材の製造方法。

【発明の効果】

【0015】

本発明によれば、衝撃が加わった際に炭素繊維強化複合材料では吸収しきれなかった衝撃を熱可塑性樹脂の層の内部に配置した編織物が吸収するため、耐衝撃性が良好で、万一材料破壊に至った際にも材料の飛散を防止することが可能であり、しかも、軽量で、成形時の賦形性及び加工後の表面外観がよい、繊維強化複合材を提供することができる。この繊維強化複合材は、衝撃物の貫通防止効果に優れ、加工後の表面外観がよく、破壊や裂けに対しても高抵抗性で、水分不透過性であるので、鞄用材料等として好適である。特に、本発明の繊維強化複合材は、熱硬化性樹脂をマトリクスとする繊維強化複合材料よりも貫通防止効果が優れているため、鞄の上下もしくは左右のシェル平面部分に用いることにより、鞄に力が加えられた際には抵抗力があり、力が除去された際には自然に元の形状に戻ることを可能にする。

【発明を実施するための最良の形態】

【0016】

本発明の繊維強化複合材において、基材となる繊維強化樹脂シートは、強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率(Rc)が30%〜70%のものである。かかる繊維強化樹脂シートは、炭素繊維織物にマトリックス樹脂を含浸させた後、常法により加熱・硬化させて作製することができる。

【0017】

マトリックス樹脂は熱硬化性である。かかる熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂等が挙げられる。

【0018】

炭素繊維織物としては、2軸織物、3軸織物、多軸織物等が挙げられる。炭素繊維織物の目付は50g/m2〜500g/m2であるが、より好ましくは100g/m2〜500g/m2、特に好ましくは100g/m2〜400g/m2である。

【0019】

熱可塑性樹脂の層の内部に配置する編織物は、編物又は2軸織物、3軸織物、多軸織物等の織物が好ましく、特に3軸織物が好ましい。これらの編織物は、繊度が800dtex〜20000dtex、より好ましくは1000〜20000dtex、特に好ましくは1000dtex〜10000dtexの高強度かつ高弾性率の有機繊維よりなる糸条を用い、一般的な方法により製造したものを用いることができる。

【0020】

編織物を構成する糸条の繊度は、800dtex以上あれば、耐衝撃性及び飛散防止性が良好になり、1000dtex以上あれば、より高エネルギーの衝撃に耐えることができる。一方、編織物を構成する糸条の繊度が高すぎると、真空成形時における材料の賦形性が悪化して外観を損なう恐れがあるため、繊度は20000dtex以下が好ましい。

【0021】

上記の編織物は、編織物の上下に配置した熱可塑性樹脂シートが互いに接着して編織物を内包することができるよう、開口率が5〜60%程度のものが好ましく、開口率が高すぎると耐衝撃強度が低下する。開口率は、編織物の表面上に経糸、緯糸それぞれ2本以上で囲まれる面積A1の領域を設定し、面積A1内において編織物の開口部の全面積をA2としたとき、[A2/A1]×100(%)で定義される値である。編織物の開口部の面積A2は、編織物の下部から光を透過し、その光の透過部分を画像処理センサーを用いて画像処理することにより測定することができる。

【0022】

図1は、編織物の中でも特に好ましい3軸織物を示す図であるが、図中、1は緯糸、2は経糸、3は開口を表わしている。

【0023】

編織物は、目付(単位面積当りの重量)が90g/m2〜1000g/m2であることが好ましく、より好ましくは150g/m2〜600g/m2である。編織物の目付が小さすぎると繊維強化複合材が外部衝撃を吸収し切れなくなるため、ある程度の目付は必要であるが、目付が大きすぎると材料の加工後の外観を損ない、材料の重量化や厚化に繋がる。外部衝撃の強さにもよるが、目付が90g/m2以上1000g/m2以下であれば、繊維強化複合材の耐衝撃性及び飛散防止性を付与することができ、複合材の加工後の外観を損なうこともない。

【0024】

編織物の厚みは特に限定されないが、一般的には0.1mm〜1mmである。

【0025】

高強度かつ高弾性率の有機繊維としては、アラミド繊維、ポリパラフェニレンベンズビスオキサゾール(PBO)繊維、全芳香族ポリエステル繊維及び高強度ポリエチレン繊維から選ばれたいずれかの繊維を用いることが好ましい。かかる有機繊維は、単糸の引張強度が15cN/dtex以上で、単糸の引張弾性率が400cN/dtex以上であることが好ましい。

【0026】

繊維強化樹脂シートに積層される熱可塑性樹脂の層の厚み(編織物を内部に配置した状態での厚み)は、0.11mm〜2mm、より好ましくは0.12mm〜1.6mmである。熱可塑性樹脂の層の厚みが0.11mm以上2mm以下であれば、熱硬化性樹脂に熱可塑性樹脂の層が接合して積層されるようになり、編織物を熱可塑性樹脂の層の内部に配置することができる。又、材の表面にも熱可塑性樹脂の層が形成されるため加工後の外観がよくなる。熱可塑性樹脂の層は、編織物の開口を介して上下の熱可塑性樹脂シートが接着し、層の内部に編織物を樹脂と非接着ないし低接着状態で配置した状態にて形成される。ここで、「低接着力」とは、衝撃によって剥離する程度の接着力を言う。

【0027】

したがって、炭素繊維強化樹脂(CFRP)面に直接、編織物が接着していないため、編織物が拘束されずに自由度が確保される。一方この熱可塑性樹脂の層がない場合は、編織物を未硬化のCFRP表面に配置し硬化させた際に、編織物がCFRP表面に一体的に設けられてしまうため、編織物と熱硬化性樹脂が一体となって編織物が拘束されてしまい自由に動けなくなるため耐衝撃性向上効果は低下する。

【0028】

熱可塑性樹脂の層を形成する樹脂としては、繊維強化複合材の熱成形温度よりも融点の高い樹脂を用いる。融点はDSC法で測定することができる。熱可塑性樹脂は、上記の条件を満たすものを用いればよいが、その中でも、加工後の表面外観に優れている点より、ポリプロピレン樹脂(融点:167〜170℃)、ポリカーボネート樹脂(融点:150〜250℃)、ポリエチレンテレフタレート樹脂(融点:256℃)、ポリブチレンテレフタレート樹脂(融点:228℃)、ポリアミド系樹脂(ナイロン6(融点:225℃)、ナイロン66(融点:265℃)、ナイロン46(融点:295℃)、ナイロンMXD−6(融点:243℃))、低融点ポリアミド樹脂(融点:133℃)、ポリフェニレンサルファイド樹脂(融点:280〜290℃)、変性ポリフェニレンエーテル樹脂、ABS樹脂及びこれらの重合体の構成単位の2種以上からなる共重合体ならびに熱可塑性エラストマー(融点:120〜180℃)よりなる群から選ばれる樹脂が好ましい。なお、上記の融点は各樹脂における一例を示したものであり、これらに限定されるものではない。

【0029】

本発明の繊維強化複合材成形品を製造する場合は、炭素繊維織物を1枚又は2枚以上積層したものに熱硬化性樹脂を含浸させた、未硬化の樹脂シートを作製する。そして、その少なくとも片面に、1枚ないし複数枚の熱可塑性樹脂シート、1枚ないし複数枚の所定の編織物、1枚ないし複数枚の熱可塑性樹脂シート(前記の熱可塑性樹脂と同種の樹脂からなるシートが好ましい)、をこの順で重畳する。得られた重畳物を、オートクレーブ内において、熱可塑性樹脂のガラス転移点以上、融点未満の温度で加熱及び加圧しながら真空成形した後、オートクレーブ等を用いて加熱・硬化させる。このような方法により、2次元又は3次元形状の成形品を製造することができる。この場合、繊維強化複合材(成形品)の厚さは2mm以下、より好ましくは0.1〜2mmになるように製造することが推奨される。

【0030】

熱可塑性樹脂シートとしては、熱可塑性樹脂からなるフィルム、熱可塑性樹脂繊維からなる編織物、不織布などの布帛が挙げられる。これらの熱可塑性樹脂シートは1枚でもよいし、複数枚用いてもよい。熱可塑性樹脂シートの厚みは、5μm〜500μm、より好ましくは10μm〜300μmである。

【0031】

熱可塑性樹脂シートは、熱可塑性樹脂がその溶融温度未満の温度で加熱された際に軟化するが、完全に溶融することはない。そのため、繊維強化樹脂(CFRP)側に重畳される熱可塑性樹脂シートは、CFRPと熱可塑性樹脂層とを接合する接着剤となり、更に、軟化した樹脂は編織物の開口部に入り込んで結合材となる。また、編織物を介して重畳される熱可塑性樹脂シートも、同様に、軟化した樹脂が編織物の開口部に入り込む。軟化した上下の樹脂同士が接着することで、繊維強化複合材が一体化される。さらに真空成形するので、製造される材の表面外観も美しく保たれる。

【0032】

成形時の加熱温度としては100〜200℃の範囲が好ましく、圧力は特に限定するものではないが、上面側に配置した熱可塑性樹脂シートの波打ち現象を防ぐため、−10×103Pa以下に減圧することが好ましい。減圧が充分でないと、得られる成形品の中にボイドが残留してしまい、良好な成形品を得ることができない。減圧方法としては真空ポンプ等の一般的な装置を利用することができる。

【0033】

成形温度と熱可塑性樹脂の融点との差は、熱可塑性樹脂の特性(即ち、ガラス転移点や軟化温度)にも依るが、一般的には3〜30℃の範囲が好ましい。温度差が3℃未満であると、硬化時に熱可塑性樹脂と熱硬化性樹脂とが一体化することにより編織物が拘束されてしまうため、複合材の耐衝撃性が低下する。一方、温度差が30℃を超えると、熱可塑性樹脂が熱硬化性樹脂と接着しにくくなる。

【0034】

繊維強化樹脂シートの片面に編織物を積層一体化して成形品を製造する場合、材料の飛散を有効に防止するには、編織物を外部からの衝撃を受ける側と反対側に配置するのが効果的であるが、編織物は成形品のどちら側の面に配置されていても構わない。鞄用材料等に適用する場合は、真空成形台の側に編織物を配置し、外側に繊維強化樹脂(CFRP)を配置することが好ましい。

【0035】

本発明の繊維強化複合材成形品は、軽量で、耐衝撃性、飛散防止性に優れ、加工後の外観にも優れているため、プレス成形が困難な各種成形品、例えばアタッシュケース、スーツケース等の鞄のシェル(ボディ)、タンクのボディ、自動車、列車、航空機等の内装部品や構造部品、家電製品の部材やハウジング材、インテリア材、防護材、家具、楽器、家庭用品等に好適に利用することができる。

【0036】

また、本発明の繊維強化複合材を用いて成形品を得る場合は、該複合材を単独で用いて該複合材からなる成形品を製造してもよいし、他の炭素繊維或いは有機繊維を補強繊維に用いた他の繊維強化複合材と組み合わせ、該複合材を少なくとも一部に含む成形品を製造してもよい。異種の繊維強化複合材の組み合わせ方も自由である。

【実施例】

【0037】

次に、本発明を実施例を用いてより具体的に説明するが、本発明は以下の実施例にのみ限定されるものではない。

【0038】

(実施例1〜6)

炭素繊維平織布帛(目付200g/m2、厚さ0.25mm)に、ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製jER828(50重量部)、jER1001(50重量部)、およびエアープロダクツジャパン製CG−1200(8重量部)、LH−210(4重量部)の混合樹脂)を含浸させたものを2枚用意し、それらを[(0/90)/±45°]の積層構成に積層して、樹脂含有率(Rc)40%、厚さ約0.55mmのプリプレグ(目付668g/m2)を作製した。

【0039】

これとは別に、単糸繊度1.65dtexのパラ系アラミド繊維(KEVLAR(R)29)を束ねた繊度が異なる糸条を用いて、表1に示す特性の織物密度9本/インチの3軸織物を作製した。

【0040】

上記で得たプリプレグの上に、厚みが10μmのナイロン樹脂フィルム(東レ(株)アミランCM6541X3,融点133℃)、3軸織物、厚みが10μmのナイロン樹脂フィルム(同上)を、それぞれ表1に示す枚数を、順に重ね合わせた。

【0041】

重畳物を3軸織物が裏側で炭素繊維布帛が表側になるよう、台形の金型の上に配置し、オートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形することにより、炭素繊維強化樹脂(CFRP)とアラミド繊維強化樹脂(AFRP)とが接着した繊維強化複合材からなる成形品を得た。

【0042】

(実施例7〜8)

実施例1で作製したプリプレグの上に、厚みが50μmのポリエステルエラストマー樹脂フィルム(東レ・デュポン(株)ハイトレル(登録商標)G3548L,融点154℃)、3軸織物、厚みが50μmのポリエステルエラストマー樹脂フィルム(同上)を、それぞれお表1に示す枚数を、順に重ね合わせた。

【0043】

重畳物を3軸織物が裏側で炭素繊維布帛が表側になるよう、台形の金型の上に配置し、オートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形することにより、炭素繊維強化樹脂(CFRP)とアラミド繊維強化樹脂(AFRP)とが接着した繊維強化複合材からなる成形品を得た。

【0044】

(比較例1〜2,4〜5)

実施例1で作製したプリプレグの上に、厚みが50μmのアイオノマー樹脂フィルム(三井・デュポンポリケミカル(株)ハイミラン1706,融点88℃)、3軸織物、厚みが50μmのアイオノマー樹脂フィルム(同上)を、順に重ね合わせた。実施例1と同様の条件にて真空成形することにより、炭素繊維強化樹脂(CFRP)とアラミド繊維強化樹脂(AFRP)とが接着した繊維強化複合材からなる成形品を得た。

【0045】

(比較例3,6)

熱可塑性樹脂シートとして、厚みが400μmのアイオノマー樹脂フィルム(三井・デュポンポリケミカル(株)ハイミラン1706,融点88℃)を用いた以外は、比較例1と同様の条件にて真空成形することにより、炭素繊維強化樹脂(CFRP)とアラミド繊維強化樹脂(AFRP)とが接着した繊維強化複合材からなる成形品を得た。

【0046】

(比較例7)

実施例1〜6と同様にして、炭素繊維平織布帛(目付200g/m2、厚さ0.25mm)に、ビスフェノールA型エポキシ樹脂を含浸させたものを2枚用意し、それらを[(0/90)/±45°]の積層構成に積層して、樹脂含有率(Rc)40%、厚さ約0.55mmのプリプレグ(目付668g/m2)を作製した。

単糸繊度1.65dtexのパラ系アラミド繊維(KEVLAR(R)29)を束ねた繊度800dtexの糸条を用いて作製した、織物密度9本/インチの3軸織物(目付92.4g/m2、厚さ0.12mm)に、実施例1〜6と同様のビスフェノールA型エポキシ樹脂を含浸させ、樹脂含有率(Rc)40%のプリプレグ(目付168g/m2)を作製した。このプリプレグを、上記で得たプリプレグの片面に重ね、オートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形して、繊維強化複合材からなる成形品を得た。

【0047】

(耐衝撃性試験)

衝撃試験を以下の方法で実施した。尚、試験用のサンプルは、上記の実施例及び比較例で作製した成形品から、中央平面部付近から約100mm×100mmの大きさに切り出したものを用いた。

ASTM3763−06に準拠した。衝撃試験機:インストロン製Dynatup(登録商標)9250HV、ストライカ:φ12.7mm(先端:半球形状)、φ76mmの受け押え板を用い、ストライカがサンプルに与える衝撃エネルギーの設定値を5J、10J、30Jに設定して実施した。サンプルは、3軸織物がストライカと反対側になるように配置した。

【0048】

(耐衝撃性評価)

○:貫通せず(ストライカはCFRPを貫通したが、3軸織物で止まった)

△:ストライカは貫通したが3軸織物は破断なし、又は、ストライカは貫通しなかったが3軸織物は破断した)

×:貫通した(ストライカはCFRPを貫通し、3軸織物は破断した)

【0049】

実施例及び比較例で用いた3軸織物の性状及び熱可塑性樹脂フィルムの厚みと枚数、ならびに、作製した繊維強化複合材の性能評価結果を、表1にまとめて示す。

【0050】

【表1】

【0051】

表1の結果から、本発明の繊維強化複合材はストライカの貫通防止効果に優れていたが、3軸織物に使用するアラミド繊維の繊度が大きい方がより優れた効果を示した。衝撃エネルギーが大きくなるにしたがい、ストライカがサンプルを貫通する結果となったが、比較的低エネルギーの衝撃には耐えられるものであった。試験後のサンプル状態を見ると、アラミド繊維と熱可塑性樹脂が剥離している状態であった。

【0052】

一方、成形温度よりも融点が低い熱可塑性樹脂を使用した場合は、貫通防止効果が充分ではなく、試験後のサンプル状態を見るとアラミド繊維と熱可塑性樹脂が接着しており、アラミド繊維が破断している状態であった。

【0053】

また、同種の3軸織物を用いて繊維強化複合材を製造した場合、熱可塑性樹脂フィルムを用いた本発明例の複合材(実施例5,6,8)は、エポキシ樹脂をマトリクス樹脂として用いた複合材(比較例7)よりも、耐衝撃性に優れていることが分かる。

【0054】

(実施例9)

実施例1〜6と同様にして、炭素繊維平織布帛(目付200g/m2、厚さ0.25mm)に、ビスフェノールA型エポキシ樹脂を含浸させたものを2枚用意し、それらを[(0/90)/±45°]の積層構成に積層して、樹脂含有率(Rc)40%、厚さ約0.55mmのプリプレグ(目付668g/m2)を作製した。

【0055】

これとは別に、単糸繊度1.65dtexのパラ系アラミド繊維(KEVLAR(R)29)を束ねた、繊度1600dtexの糸条を用いて、織物密度9本/インチの3軸織物(A)(目付199g/m2、厚さ0.49mm)を作製した。また、単糸繊度1.65dtexのパラ系アラミド繊維(KEVLAR(R)29)を束ねた、繊度800dtexの糸条を用いて、織物密度9本/インチの3軸織物(B)(目付92.4g/m2、厚さ0.12mm)を作製した。

【0056】

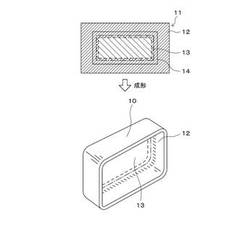

図2に示すように、上記で得たプリプレグ11の片面に、3軸織物(B)にビスフェノールA型エポキシ樹脂を含浸させた熱硬化性プリプレグ12(樹脂含有率(Rc)40%、目付168g/m2)を、図2に示す外側部分の大きさに調製したものを重ねた。その上に、厚みが10μmのナイロン樹脂フィルム(東レ(株)アミランCM6541X3,融点133℃)、3軸織物(A)、厚みが10μmのナイロン樹脂フィルム(同上)を順に重ね合わせた積層体13を、内側部分の大きさに調製したものを、四方外側部分がプリプレグ12と重なるように重ねた。

【0057】

上記で得た、炭素繊維プリプレグ11、熱硬化性プリプレグ12及び積層体13からなる重畳物を、3軸織物が裏側で炭素繊維布帛が表側になるよう、台形の金型(14は金型を上面から見たときの上面金型枠を示す)の上に配置し、オートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形して、複数の繊維強化複合材がシームレスで結合した鞄シェル(ボディ)10(サイズ:53cm×37cm×12cm)を得た。

【0058】

上記の鞄シェルに各種物品を取付けて鞄を製造したところ、表面光沢があって表面外観がよく、破壊に対しても高抵抗性で、水分不透過性で、軽量で持ち運びも容易であった。

【産業上の利用可能性】

【0059】

本発明の繊維強化複合材は、アタッシュケース、スーツケース等の鞄のボディ、タンクのボディ、自動車、列車、航空機等の内装部品や構造部品、家電製品の部材やハウジング材、インテリア材、防護材、家具、楽器、家庭用品等の各種製品に成形して利用することができる。

【図面の簡単な説明】

【0060】

【図1】3軸織物を示す図である。

【図2】本発明の繊維強化複合材を用いた成形品の製造例を示す説明図である。

【符号の説明】

【0061】

1 緯糸

2 経糸

3 開口

10 繊維強化複合材(成形品)

11 炭素繊維強化プリプレグ

12 熱硬化性プリプレグ

13 積層体

14 金型枠

【技術分野】

【0001】

本発明は、繊維強化複合材及びその製造方法に関する。特に、スーツケースやアタッシュケース等の鞄の材料や、家電製品の部材、ハウジング材等に適した、軽量で、外観かつ耐衝撃性に優れた繊維強化複合材及びその製造方法に関する。

【背景技術】

【0002】

強化繊維として炭素繊維を用いた繊維強化複合材料(CFRP)は、その優れた耐衝撃性ゆえに、航空機の翼や胴体などに使用されている。しかし、炭素繊維強化複合材料は、強化繊維の靭性が乏しいため、耐衝撃性はあるが材料が割れ易く、破壊に至った際に材料が飛散する等の問題点がある。

【0003】

かかる事情より、耐衝撃性を改良した繊維強化複合材料が提案されている(例えば、特許文献1,2等)。特許文献1には、難燃性かつ耐衝撃性の繊維強化複合材が記載されている。特許文献2には、ハニカム構造体の両面に繊維強化複合材を配置した積層構造体が記載されている。

【0004】

しかし、特許文献1,2に記載された材料は、万一破壊に至った際には破片が飛散することになる。

【0005】

特許文献3には、金属板と繊維強化樹脂組成物が、発泡樹脂組成物を介して接合されている金属樹脂複合構造体が記載されている。

【0006】

しかし、構造体の表面に金属板を設けた場合には、耐衝撃性は向上するものの、重量が増大する。

【0007】

特許文献4,5には、炭素繊維強化樹脂シートに芳香族ポリアミド繊維強化樹脂シートを被着して衝撃エネルギーの吸収効果を高めた材料が記載されている。

【0008】

しかし、特許文献4に記載されているような、炭素繊維強化樹脂シートに芳香族ポリアミド繊維強化樹脂シートを接着剤にて接着した材料では、芳香族ポリアミド繊維がマトリクス樹脂と接着していて自由に動けない状態にあるため、衝撃が与えられた際には、芳香族ポリアミド繊維がマトリックス樹脂と共に破壊に至ってしまう可能性がある。

【0009】

一方、特許文献5に記載されている材料は、芳香族ポリアミド繊維に熱可塑性樹脂を含浸させてプリプレグとなし、該プリプレグと炭素繊維強化樹脂シートとを重ねた状態で加熱・プレスして製造した材料である。マトリックス樹脂として熱可塑性樹脂を用いているため、熱硬化性樹脂をマトリックス樹脂としたものよりも耐衝撃性は期待できるが、繊維の自由度の低下は否めない。

【特許文献1】特開平11−147965号公報

【特許文献2】特開2007−215328号公報

【特許文献3】特開2007−196545号公報

【特許文献4】特開平8−197668号公報

【特許文献5】特開2007−283758号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記問題点に鑑み、従来の炭素繊維強化複合材に比べて、軽量で、耐衝撃性および材料の飛散防止性能に優れ、加工後の外観のよい繊維強化複合材、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明者等は鋭意検討を重ねた結果、本発明を完成するに至ったものである、

【0012】

すなわち、本発明は以下の通りである。

(1)強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である繊維強化樹脂シートの少なくとも片面に、熱可塑性樹脂の層が接合して積層されてなる繊維強化複合材であって、

前記熱可塑性樹脂の層の内部に、繊度が800dtex〜20000dtexの高強度かつ高弾性率の有機繊維糸条よりなる編織物が、熱可塑性樹脂と非接着ないし低接着状態で配置されていることを特徴とする繊維強化複合材。

(2)熱可塑性樹脂が、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリフェニレンサルファイド樹脂、変性ポリフェニレンエーテル樹脂、ABS樹脂及びこれらの重合体の構成単位の2種以上からなる共重合体ならびに熱可塑性エラストマーよりなる群から選ばれる樹脂であることを特徴とする、前記(1)記載の繊維強化複合材。

(3)有機繊維が、アラミド繊維、ポリパラフェニレンベンズビスオキサゾール繊維、全芳香族ポリエステル繊維及び高強度ポリエチレン繊維から選ばれたいずれかの繊維であることを特徴とする、前記(1)又は(2)記載の繊維強化複合材。

(4)熱硬化性樹脂がエポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂及びフェノール樹脂から選ばれたいずれかの樹脂であることを特徴とする、前記(1)〜(3)いずれか記載の繊維強化複合材。

(5)繊維強化複合材の厚みが2mm以下であることを特徴とする、前記(1)〜(4)いずれか記載の繊維強化複合材。

(6)繊維強化複合材が鞄用材料であることを特徴とする、前記(1)〜(5)いずれか記載の繊維強化複合材。

【0013】

(7)前記(1)〜(6)いずれか記載の繊維強化複合材を成形してなる成形品。

(8)前記(1)〜(6)いずれか記載の繊維強化複合材を少なくとも一部に含む鞄用材料を、3次元形状に成形してなる鞄シェル。

【0014】

(9)強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である、未硬化の繊維強化樹脂シートの片面に、

1枚ないし複数枚の熱可塑性樹脂シート、1枚ないし複数枚の繊度が800dtex〜20000dtexの高強度かつ高弾性率の有機繊維糸条よりなる編織物、前記熱可塑性樹脂と同種の樹脂からなる1枚ないし複数枚の熱可塑性樹脂シート、をこの順で重畳し、

得られた重畳物を前記熱可塑性樹脂の溶融温度未満の温度で加熱しながら真空成形した後、加熱・硬化する、

ことを特徴とする繊維強化複合材の製造方法。

(10)熱可塑性樹脂の融点と成形温度との差が、3〜30℃の範囲であることを特徴とする、前記(9)記載の繊維強化複合材の製造方法。

(11)熱可塑性樹脂シートが、熱可塑性樹脂フィルム又は熱可塑性樹脂繊維からなる布帛のいずれかであることを特徴とする、前記(9)又は(10)記載の繊維強化複合材の製造方法。

【発明の効果】

【0015】

本発明によれば、衝撃が加わった際に炭素繊維強化複合材料では吸収しきれなかった衝撃を熱可塑性樹脂の層の内部に配置した編織物が吸収するため、耐衝撃性が良好で、万一材料破壊に至った際にも材料の飛散を防止することが可能であり、しかも、軽量で、成形時の賦形性及び加工後の表面外観がよい、繊維強化複合材を提供することができる。この繊維強化複合材は、衝撃物の貫通防止効果に優れ、加工後の表面外観がよく、破壊や裂けに対しても高抵抗性で、水分不透過性であるので、鞄用材料等として好適である。特に、本発明の繊維強化複合材は、熱硬化性樹脂をマトリクスとする繊維強化複合材料よりも貫通防止効果が優れているため、鞄の上下もしくは左右のシェル平面部分に用いることにより、鞄に力が加えられた際には抵抗力があり、力が除去された際には自然に元の形状に戻ることを可能にする。

【発明を実施するための最良の形態】

【0016】

本発明の繊維強化複合材において、基材となる繊維強化樹脂シートは、強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率(Rc)が30%〜70%のものである。かかる繊維強化樹脂シートは、炭素繊維織物にマトリックス樹脂を含浸させた後、常法により加熱・硬化させて作製することができる。

【0017】

マトリックス樹脂は熱硬化性である。かかる熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂等が挙げられる。

【0018】

炭素繊維織物としては、2軸織物、3軸織物、多軸織物等が挙げられる。炭素繊維織物の目付は50g/m2〜500g/m2であるが、より好ましくは100g/m2〜500g/m2、特に好ましくは100g/m2〜400g/m2である。

【0019】

熱可塑性樹脂の層の内部に配置する編織物は、編物又は2軸織物、3軸織物、多軸織物等の織物が好ましく、特に3軸織物が好ましい。これらの編織物は、繊度が800dtex〜20000dtex、より好ましくは1000〜20000dtex、特に好ましくは1000dtex〜10000dtexの高強度かつ高弾性率の有機繊維よりなる糸条を用い、一般的な方法により製造したものを用いることができる。

【0020】

編織物を構成する糸条の繊度は、800dtex以上あれば、耐衝撃性及び飛散防止性が良好になり、1000dtex以上あれば、より高エネルギーの衝撃に耐えることができる。一方、編織物を構成する糸条の繊度が高すぎると、真空成形時における材料の賦形性が悪化して外観を損なう恐れがあるため、繊度は20000dtex以下が好ましい。

【0021】

上記の編織物は、編織物の上下に配置した熱可塑性樹脂シートが互いに接着して編織物を内包することができるよう、開口率が5〜60%程度のものが好ましく、開口率が高すぎると耐衝撃強度が低下する。開口率は、編織物の表面上に経糸、緯糸それぞれ2本以上で囲まれる面積A1の領域を設定し、面積A1内において編織物の開口部の全面積をA2としたとき、[A2/A1]×100(%)で定義される値である。編織物の開口部の面積A2は、編織物の下部から光を透過し、その光の透過部分を画像処理センサーを用いて画像処理することにより測定することができる。

【0022】

図1は、編織物の中でも特に好ましい3軸織物を示す図であるが、図中、1は緯糸、2は経糸、3は開口を表わしている。

【0023】

編織物は、目付(単位面積当りの重量)が90g/m2〜1000g/m2であることが好ましく、より好ましくは150g/m2〜600g/m2である。編織物の目付が小さすぎると繊維強化複合材が外部衝撃を吸収し切れなくなるため、ある程度の目付は必要であるが、目付が大きすぎると材料の加工後の外観を損ない、材料の重量化や厚化に繋がる。外部衝撃の強さにもよるが、目付が90g/m2以上1000g/m2以下であれば、繊維強化複合材の耐衝撃性及び飛散防止性を付与することができ、複合材の加工後の外観を損なうこともない。

【0024】

編織物の厚みは特に限定されないが、一般的には0.1mm〜1mmである。

【0025】

高強度かつ高弾性率の有機繊維としては、アラミド繊維、ポリパラフェニレンベンズビスオキサゾール(PBO)繊維、全芳香族ポリエステル繊維及び高強度ポリエチレン繊維から選ばれたいずれかの繊維を用いることが好ましい。かかる有機繊維は、単糸の引張強度が15cN/dtex以上で、単糸の引張弾性率が400cN/dtex以上であることが好ましい。

【0026】

繊維強化樹脂シートに積層される熱可塑性樹脂の層の厚み(編織物を内部に配置した状態での厚み)は、0.11mm〜2mm、より好ましくは0.12mm〜1.6mmである。熱可塑性樹脂の層の厚みが0.11mm以上2mm以下であれば、熱硬化性樹脂に熱可塑性樹脂の層が接合して積層されるようになり、編織物を熱可塑性樹脂の層の内部に配置することができる。又、材の表面にも熱可塑性樹脂の層が形成されるため加工後の外観がよくなる。熱可塑性樹脂の層は、編織物の開口を介して上下の熱可塑性樹脂シートが接着し、層の内部に編織物を樹脂と非接着ないし低接着状態で配置した状態にて形成される。ここで、「低接着力」とは、衝撃によって剥離する程度の接着力を言う。

【0027】

したがって、炭素繊維強化樹脂(CFRP)面に直接、編織物が接着していないため、編織物が拘束されずに自由度が確保される。一方この熱可塑性樹脂の層がない場合は、編織物を未硬化のCFRP表面に配置し硬化させた際に、編織物がCFRP表面に一体的に設けられてしまうため、編織物と熱硬化性樹脂が一体となって編織物が拘束されてしまい自由に動けなくなるため耐衝撃性向上効果は低下する。

【0028】

熱可塑性樹脂の層を形成する樹脂としては、繊維強化複合材の熱成形温度よりも融点の高い樹脂を用いる。融点はDSC法で測定することができる。熱可塑性樹脂は、上記の条件を満たすものを用いればよいが、その中でも、加工後の表面外観に優れている点より、ポリプロピレン樹脂(融点:167〜170℃)、ポリカーボネート樹脂(融点:150〜250℃)、ポリエチレンテレフタレート樹脂(融点:256℃)、ポリブチレンテレフタレート樹脂(融点:228℃)、ポリアミド系樹脂(ナイロン6(融点:225℃)、ナイロン66(融点:265℃)、ナイロン46(融点:295℃)、ナイロンMXD−6(融点:243℃))、低融点ポリアミド樹脂(融点:133℃)、ポリフェニレンサルファイド樹脂(融点:280〜290℃)、変性ポリフェニレンエーテル樹脂、ABS樹脂及びこれらの重合体の構成単位の2種以上からなる共重合体ならびに熱可塑性エラストマー(融点:120〜180℃)よりなる群から選ばれる樹脂が好ましい。なお、上記の融点は各樹脂における一例を示したものであり、これらに限定されるものではない。

【0029】

本発明の繊維強化複合材成形品を製造する場合は、炭素繊維織物を1枚又は2枚以上積層したものに熱硬化性樹脂を含浸させた、未硬化の樹脂シートを作製する。そして、その少なくとも片面に、1枚ないし複数枚の熱可塑性樹脂シート、1枚ないし複数枚の所定の編織物、1枚ないし複数枚の熱可塑性樹脂シート(前記の熱可塑性樹脂と同種の樹脂からなるシートが好ましい)、をこの順で重畳する。得られた重畳物を、オートクレーブ内において、熱可塑性樹脂のガラス転移点以上、融点未満の温度で加熱及び加圧しながら真空成形した後、オートクレーブ等を用いて加熱・硬化させる。このような方法により、2次元又は3次元形状の成形品を製造することができる。この場合、繊維強化複合材(成形品)の厚さは2mm以下、より好ましくは0.1〜2mmになるように製造することが推奨される。

【0030】

熱可塑性樹脂シートとしては、熱可塑性樹脂からなるフィルム、熱可塑性樹脂繊維からなる編織物、不織布などの布帛が挙げられる。これらの熱可塑性樹脂シートは1枚でもよいし、複数枚用いてもよい。熱可塑性樹脂シートの厚みは、5μm〜500μm、より好ましくは10μm〜300μmである。

【0031】

熱可塑性樹脂シートは、熱可塑性樹脂がその溶融温度未満の温度で加熱された際に軟化するが、完全に溶融することはない。そのため、繊維強化樹脂(CFRP)側に重畳される熱可塑性樹脂シートは、CFRPと熱可塑性樹脂層とを接合する接着剤となり、更に、軟化した樹脂は編織物の開口部に入り込んで結合材となる。また、編織物を介して重畳される熱可塑性樹脂シートも、同様に、軟化した樹脂が編織物の開口部に入り込む。軟化した上下の樹脂同士が接着することで、繊維強化複合材が一体化される。さらに真空成形するので、製造される材の表面外観も美しく保たれる。

【0032】

成形時の加熱温度としては100〜200℃の範囲が好ましく、圧力は特に限定するものではないが、上面側に配置した熱可塑性樹脂シートの波打ち現象を防ぐため、−10×103Pa以下に減圧することが好ましい。減圧が充分でないと、得られる成形品の中にボイドが残留してしまい、良好な成形品を得ることができない。減圧方法としては真空ポンプ等の一般的な装置を利用することができる。

【0033】

成形温度と熱可塑性樹脂の融点との差は、熱可塑性樹脂の特性(即ち、ガラス転移点や軟化温度)にも依るが、一般的には3〜30℃の範囲が好ましい。温度差が3℃未満であると、硬化時に熱可塑性樹脂と熱硬化性樹脂とが一体化することにより編織物が拘束されてしまうため、複合材の耐衝撃性が低下する。一方、温度差が30℃を超えると、熱可塑性樹脂が熱硬化性樹脂と接着しにくくなる。

【0034】

繊維強化樹脂シートの片面に編織物を積層一体化して成形品を製造する場合、材料の飛散を有効に防止するには、編織物を外部からの衝撃を受ける側と反対側に配置するのが効果的であるが、編織物は成形品のどちら側の面に配置されていても構わない。鞄用材料等に適用する場合は、真空成形台の側に編織物を配置し、外側に繊維強化樹脂(CFRP)を配置することが好ましい。

【0035】

本発明の繊維強化複合材成形品は、軽量で、耐衝撃性、飛散防止性に優れ、加工後の外観にも優れているため、プレス成形が困難な各種成形品、例えばアタッシュケース、スーツケース等の鞄のシェル(ボディ)、タンクのボディ、自動車、列車、航空機等の内装部品や構造部品、家電製品の部材やハウジング材、インテリア材、防護材、家具、楽器、家庭用品等に好適に利用することができる。

【0036】

また、本発明の繊維強化複合材を用いて成形品を得る場合は、該複合材を単独で用いて該複合材からなる成形品を製造してもよいし、他の炭素繊維或いは有機繊維を補強繊維に用いた他の繊維強化複合材と組み合わせ、該複合材を少なくとも一部に含む成形品を製造してもよい。異種の繊維強化複合材の組み合わせ方も自由である。

【実施例】

【0037】

次に、本発明を実施例を用いてより具体的に説明するが、本発明は以下の実施例にのみ限定されるものではない。

【0038】

(実施例1〜6)

炭素繊維平織布帛(目付200g/m2、厚さ0.25mm)に、ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン製jER828(50重量部)、jER1001(50重量部)、およびエアープロダクツジャパン製CG−1200(8重量部)、LH−210(4重量部)の混合樹脂)を含浸させたものを2枚用意し、それらを[(0/90)/±45°]の積層構成に積層して、樹脂含有率(Rc)40%、厚さ約0.55mmのプリプレグ(目付668g/m2)を作製した。

【0039】

これとは別に、単糸繊度1.65dtexのパラ系アラミド繊維(KEVLAR(R)29)を束ねた繊度が異なる糸条を用いて、表1に示す特性の織物密度9本/インチの3軸織物を作製した。

【0040】

上記で得たプリプレグの上に、厚みが10μmのナイロン樹脂フィルム(東レ(株)アミランCM6541X3,融点133℃)、3軸織物、厚みが10μmのナイロン樹脂フィルム(同上)を、それぞれ表1に示す枚数を、順に重ね合わせた。

【0041】

重畳物を3軸織物が裏側で炭素繊維布帛が表側になるよう、台形の金型の上に配置し、オートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形することにより、炭素繊維強化樹脂(CFRP)とアラミド繊維強化樹脂(AFRP)とが接着した繊維強化複合材からなる成形品を得た。

【0042】

(実施例7〜8)

実施例1で作製したプリプレグの上に、厚みが50μmのポリエステルエラストマー樹脂フィルム(東レ・デュポン(株)ハイトレル(登録商標)G3548L,融点154℃)、3軸織物、厚みが50μmのポリエステルエラストマー樹脂フィルム(同上)を、それぞれお表1に示す枚数を、順に重ね合わせた。

【0043】

重畳物を3軸織物が裏側で炭素繊維布帛が表側になるよう、台形の金型の上に配置し、オートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形することにより、炭素繊維強化樹脂(CFRP)とアラミド繊維強化樹脂(AFRP)とが接着した繊維強化複合材からなる成形品を得た。

【0044】

(比較例1〜2,4〜5)

実施例1で作製したプリプレグの上に、厚みが50μmのアイオノマー樹脂フィルム(三井・デュポンポリケミカル(株)ハイミラン1706,融点88℃)、3軸織物、厚みが50μmのアイオノマー樹脂フィルム(同上)を、順に重ね合わせた。実施例1と同様の条件にて真空成形することにより、炭素繊維強化樹脂(CFRP)とアラミド繊維強化樹脂(AFRP)とが接着した繊維強化複合材からなる成形品を得た。

【0045】

(比較例3,6)

熱可塑性樹脂シートとして、厚みが400μmのアイオノマー樹脂フィルム(三井・デュポンポリケミカル(株)ハイミラン1706,融点88℃)を用いた以外は、比較例1と同様の条件にて真空成形することにより、炭素繊維強化樹脂(CFRP)とアラミド繊維強化樹脂(AFRP)とが接着した繊維強化複合材からなる成形品を得た。

【0046】

(比較例7)

実施例1〜6と同様にして、炭素繊維平織布帛(目付200g/m2、厚さ0.25mm)に、ビスフェノールA型エポキシ樹脂を含浸させたものを2枚用意し、それらを[(0/90)/±45°]の積層構成に積層して、樹脂含有率(Rc)40%、厚さ約0.55mmのプリプレグ(目付668g/m2)を作製した。

単糸繊度1.65dtexのパラ系アラミド繊維(KEVLAR(R)29)を束ねた繊度800dtexの糸条を用いて作製した、織物密度9本/インチの3軸織物(目付92.4g/m2、厚さ0.12mm)に、実施例1〜6と同様のビスフェノールA型エポキシ樹脂を含浸させ、樹脂含有率(Rc)40%のプリプレグ(目付168g/m2)を作製した。このプリプレグを、上記で得たプリプレグの片面に重ね、オートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形して、繊維強化複合材からなる成形品を得た。

【0047】

(耐衝撃性試験)

衝撃試験を以下の方法で実施した。尚、試験用のサンプルは、上記の実施例及び比較例で作製した成形品から、中央平面部付近から約100mm×100mmの大きさに切り出したものを用いた。

ASTM3763−06に準拠した。衝撃試験機:インストロン製Dynatup(登録商標)9250HV、ストライカ:φ12.7mm(先端:半球形状)、φ76mmの受け押え板を用い、ストライカがサンプルに与える衝撃エネルギーの設定値を5J、10J、30Jに設定して実施した。サンプルは、3軸織物がストライカと反対側になるように配置した。

【0048】

(耐衝撃性評価)

○:貫通せず(ストライカはCFRPを貫通したが、3軸織物で止まった)

△:ストライカは貫通したが3軸織物は破断なし、又は、ストライカは貫通しなかったが3軸織物は破断した)

×:貫通した(ストライカはCFRPを貫通し、3軸織物は破断した)

【0049】

実施例及び比較例で用いた3軸織物の性状及び熱可塑性樹脂フィルムの厚みと枚数、ならびに、作製した繊維強化複合材の性能評価結果を、表1にまとめて示す。

【0050】

【表1】

【0051】

表1の結果から、本発明の繊維強化複合材はストライカの貫通防止効果に優れていたが、3軸織物に使用するアラミド繊維の繊度が大きい方がより優れた効果を示した。衝撃エネルギーが大きくなるにしたがい、ストライカがサンプルを貫通する結果となったが、比較的低エネルギーの衝撃には耐えられるものであった。試験後のサンプル状態を見ると、アラミド繊維と熱可塑性樹脂が剥離している状態であった。

【0052】

一方、成形温度よりも融点が低い熱可塑性樹脂を使用した場合は、貫通防止効果が充分ではなく、試験後のサンプル状態を見るとアラミド繊維と熱可塑性樹脂が接着しており、アラミド繊維が破断している状態であった。

【0053】

また、同種の3軸織物を用いて繊維強化複合材を製造した場合、熱可塑性樹脂フィルムを用いた本発明例の複合材(実施例5,6,8)は、エポキシ樹脂をマトリクス樹脂として用いた複合材(比較例7)よりも、耐衝撃性に優れていることが分かる。

【0054】

(実施例9)

実施例1〜6と同様にして、炭素繊維平織布帛(目付200g/m2、厚さ0.25mm)に、ビスフェノールA型エポキシ樹脂を含浸させたものを2枚用意し、それらを[(0/90)/±45°]の積層構成に積層して、樹脂含有率(Rc)40%、厚さ約0.55mmのプリプレグ(目付668g/m2)を作製した。

【0055】

これとは別に、単糸繊度1.65dtexのパラ系アラミド繊維(KEVLAR(R)29)を束ねた、繊度1600dtexの糸条を用いて、織物密度9本/インチの3軸織物(A)(目付199g/m2、厚さ0.49mm)を作製した。また、単糸繊度1.65dtexのパラ系アラミド繊維(KEVLAR(R)29)を束ねた、繊度800dtexの糸条を用いて、織物密度9本/インチの3軸織物(B)(目付92.4g/m2、厚さ0.12mm)を作製した。

【0056】

図2に示すように、上記で得たプリプレグ11の片面に、3軸織物(B)にビスフェノールA型エポキシ樹脂を含浸させた熱硬化性プリプレグ12(樹脂含有率(Rc)40%、目付168g/m2)を、図2に示す外側部分の大きさに調製したものを重ねた。その上に、厚みが10μmのナイロン樹脂フィルム(東レ(株)アミランCM6541X3,融点133℃)、3軸織物(A)、厚みが10μmのナイロン樹脂フィルム(同上)を順に重ね合わせた積層体13を、内側部分の大きさに調製したものを、四方外側部分がプリプレグ12と重なるように重ねた。

【0057】

上記で得た、炭素繊維プリプレグ11、熱硬化性プリプレグ12及び積層体13からなる重畳物を、3軸織物が裏側で炭素繊維布帛が表側になるよう、台形の金型(14は金型を上面から見たときの上面金型枠を示す)の上に配置し、オートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形して、複数の繊維強化複合材がシームレスで結合した鞄シェル(ボディ)10(サイズ:53cm×37cm×12cm)を得た。

【0058】

上記の鞄シェルに各種物品を取付けて鞄を製造したところ、表面光沢があって表面外観がよく、破壊に対しても高抵抗性で、水分不透過性で、軽量で持ち運びも容易であった。

【産業上の利用可能性】

【0059】

本発明の繊維強化複合材は、アタッシュケース、スーツケース等の鞄のボディ、タンクのボディ、自動車、列車、航空機等の内装部品や構造部品、家電製品の部材やハウジング材、インテリア材、防護材、家具、楽器、家庭用品等の各種製品に成形して利用することができる。

【図面の簡単な説明】

【0060】

【図1】3軸織物を示す図である。

【図2】本発明の繊維強化複合材を用いた成形品の製造例を示す説明図である。

【符号の説明】

【0061】

1 緯糸

2 経糸

3 開口

10 繊維強化複合材(成形品)

11 炭素繊維強化プリプレグ

12 熱硬化性プリプレグ

13 積層体

14 金型枠

【特許請求の範囲】

【請求項1】

強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である繊維強化樹脂シートの少なくとも片面に、熱可塑性樹脂の層が接合して積層されてなる繊維強化複合材であって、

前記熱可塑性樹脂の層の内部に、繊度が800dtex〜20000dtexの高強度かつ高弾性率の有機繊維糸条よりなる編織物が、熱可塑性樹脂と非接着ないし低接着状態で配置されていることを特徴とする繊維強化複合材。

【請求項2】

熱可塑性樹脂が、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリフェニレンサルファイド樹脂、変性ポリフェニレンエーテル樹脂、ABS樹脂、及びこれらの重合体の構成単位の2種以上からなる共重合体ならびに熱可塑性エラストマーよりなる群から選ばれる樹脂であることを特徴とする、請求項1記載の繊維強化複合材。

【請求項3】

有機繊維が、アラミド繊維、ポリパラフェニレンベンズビスオキサゾール繊維、全芳香族ポリエステル繊維及び高強度ポリエチレン繊維から選ばれたいずれかの繊維であることを特徴とする、請求項1又は2記載の繊維強化複合材。

【請求項4】

熱硬化性樹脂が、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂及びフェノール樹脂から選ばれたいずれかの樹脂であることを特徴とする、請求項1〜3いずれか記載の繊維強化複合材。

【請求項5】

繊維強化複合材の厚みが2mm以下であることを特徴とする、請求項1〜4いずれか記載の繊維強化複合材。

【請求項6】

繊維強化複合材が鞄用材料であることを特徴とする、請求項1〜5いずれか記載の繊維強化複合材。

【請求項7】

請求項1〜6いずれか記載の繊維強化複合材を成形してなる成形品。

【請求項8】

請求項1〜6いずれか記載の繊維強化複合材を少なくとも一部に含む鞄用材料を、3次元形状に成形してなる鞄シェル。

【請求項9】

強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である、未硬化の繊維強化樹脂シートの片面に、

1枚ないし複数枚の熱可塑性樹脂シート、1枚ないし複数枚の繊度が800dtex〜20000dtexの高強度かつ高弾性率の有機繊維糸条よりなる編織物、1枚ないし複数枚の熱可塑性樹脂シート、をこの順で重畳し、

得られた重畳物を前記熱可塑性樹脂の溶融温度未満の温度で加熱しながら真空成形した後、加熱・硬化する、

ことを特徴とする繊維強化複合材の製造方法。

【請求項10】

熱可塑性樹脂の融点と成形温度との差が、3〜30℃の範囲であることを特徴とする、請求項9記載の繊維強化複合材の製造方法。

【請求項11】

熱可塑性樹脂シートが、熱可塑性樹脂フィルム又は熱可塑性樹脂繊維からなる布帛のいずれかであることを特徴とする、請求項9又は10記載の繊維強化複合材の製造方法。

【請求項1】

強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である繊維強化樹脂シートの少なくとも片面に、熱可塑性樹脂の層が接合して積層されてなる繊維強化複合材であって、

前記熱可塑性樹脂の層の内部に、繊度が800dtex〜20000dtexの高強度かつ高弾性率の有機繊維糸条よりなる編織物が、熱可塑性樹脂と非接着ないし低接着状態で配置されていることを特徴とする繊維強化複合材。

【請求項2】

熱可塑性樹脂が、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリフェニレンサルファイド樹脂、変性ポリフェニレンエーテル樹脂、ABS樹脂、及びこれらの重合体の構成単位の2種以上からなる共重合体ならびに熱可塑性エラストマーよりなる群から選ばれる樹脂であることを特徴とする、請求項1記載の繊維強化複合材。

【請求項3】

有機繊維が、アラミド繊維、ポリパラフェニレンベンズビスオキサゾール繊維、全芳香族ポリエステル繊維及び高強度ポリエチレン繊維から選ばれたいずれかの繊維であることを特徴とする、請求項1又は2記載の繊維強化複合材。

【請求項4】

熱硬化性樹脂が、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂及びフェノール樹脂から選ばれたいずれかの樹脂であることを特徴とする、請求項1〜3いずれか記載の繊維強化複合材。

【請求項5】

繊維強化複合材の厚みが2mm以下であることを特徴とする、請求項1〜4いずれか記載の繊維強化複合材。

【請求項6】

繊維強化複合材が鞄用材料であることを特徴とする、請求項1〜5いずれか記載の繊維強化複合材。

【請求項7】

請求項1〜6いずれか記載の繊維強化複合材を成形してなる成形品。

【請求項8】

請求項1〜6いずれか記載の繊維強化複合材を少なくとも一部に含む鞄用材料を、3次元形状に成形してなる鞄シェル。

【請求項9】

強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である、未硬化の繊維強化樹脂シートの片面に、

1枚ないし複数枚の熱可塑性樹脂シート、1枚ないし複数枚の繊度が800dtex〜20000dtexの高強度かつ高弾性率の有機繊維糸条よりなる編織物、1枚ないし複数枚の熱可塑性樹脂シート、をこの順で重畳し、

得られた重畳物を前記熱可塑性樹脂の溶融温度未満の温度で加熱しながら真空成形した後、加熱・硬化する、

ことを特徴とする繊維強化複合材の製造方法。

【請求項10】

熱可塑性樹脂の融点と成形温度との差が、3〜30℃の範囲であることを特徴とする、請求項9記載の繊維強化複合材の製造方法。

【請求項11】

熱可塑性樹脂シートが、熱可塑性樹脂フィルム又は熱可塑性樹脂繊維からなる布帛のいずれかであることを特徴とする、請求項9又は10記載の繊維強化複合材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−184239(P2009−184239A)

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願番号】特願2008−26997(P2008−26997)

【出願日】平成20年2月6日(2008.2.6)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【出願人】(399070044)株式会社ヤマニ (7)

【出願人】(500152267)丸八株式会社 (12)

【出願人】(507155203)有限会社エー・テック (8)

【Fターム(参考)】

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願日】平成20年2月6日(2008.2.6)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【出願人】(399070044)株式会社ヤマニ (7)

【出願人】(500152267)丸八株式会社 (12)

【出願人】(507155203)有限会社エー・テック (8)

【Fターム(参考)】

[ Back to top ]